Vi siete mai chiesti perché esistono così tanti tipi di pin nella produzione? Dopo oltre 15 anni di lavoro presso PTSMAKE, ho visto come la scelta del pin sbagliato possa portare a costosi fallimenti del progetto.

I perni sono di diversi tipi: perni a spillo, perni a molla, perni a forcella, coppiglie e perni conici. Ogni tipo ha una funzione specifica negli assemblaggi meccanici, dall'allineamento al fissaggio dei componenti e al trasferimento dei carichi.

Grazie alla mia esperienza di anni di lavoro con produttori di tutto il mondo, ho imparato che la comprensione dei tipi di perno è fondamentale per il successo della progettazione. Condivido con voi ciò che ho scoperto sulle caratteristiche e le applicazioni uniche di ciascun tipo, che vi aiuterà a prendere decisioni migliori per il vostro prossimo progetto.

Cosa sono le spille e il loro utilizzo?

Vi siete mai chiesti perché una cosa semplice come un perno abbia un ruolo così cruciale nell'ingegneria moderna? In qualità di esperto di produzione di precisione, ho potuto constatare come questi minuscoli componenti facciano una differenza enorme nell'affidabilità e nelle prestazioni dei prodotti.

I perni sono componenti di fissaggio progettati per fissare, allineare o sostenere varie parti negli assemblaggi meccanici. Sono disponibili in diversi materiali e design e svolgono funzioni critiche in diversi settori, dall'aerospaziale ai dispositivi medici, dove precisione e affidabilità sono fondamentali.

Comprendere i fondamenti dei pin

Nel mondo della produzione, i perni sono molto più sofisticati di quanto sembrino. Noi di PTSMAKE produciamo vari perni di precisione che servono a scopi diversi. Le funzioni più comuni includono:

- Fissare insieme i componenti

- Mantenimento dell'allineamento preciso tra le parti

- Sostenere i carichi strutturali

- Come punti di snodo

- Creare connessioni temporanee o permanenti

Tipi di pin e loro applicazioni

I diversi settori industriali richiedono tipi di perni specifici per ottenere prestazioni ottimali. Ecco una ripartizione completa:

Perni di fissaggio

Questi perni cilindrici garantiscono un allineamento e un posizionamento precisi. Sono comunemente utilizzati in:

- Assemblaggi di motori per autoveicoli

- Attrezzature di produzione

- Macchinari di precisione

- Applicazioni di utensili e stampi

Perni di rotolamento (perni a molla)

Questi perni flessibili e cavi forniscono un'eccellente forza di ritenzione grazie alla loro azione a molla:

- Apparecchiature per la trasmissione di potenza

- Macchine agricole

- Attrezzature per l'edilizia

- Macchinari industriali

Perni a forcella

Progettato per applicazioni che richiedono frequenti operazioni di montaggio e smontaggio:

- Attrezzature pesanti

- Attrezzi agricoli

- Macchine da costruzione

- Attrezzature per la movimentazione dei materiali

Selezione del materiale per la produzione dei perni

La scelta del materiale influisce in modo significativo sulle prestazioni del perno. Ecco un'analisi dettagliata:

| Materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Acciaio al carbonio | Alta resistenza, buona resistenza all'usura | Macchinari generici, automotive |

| Acciaio inox | Resistente alla corrosione, di moderata resistenza | Lavorazione degli alimenti, dispositivi medici |

| Ottone | Buona lavorabilità, resistenza alla corrosione | Componenti elettrici, applicazioni decorative |

| Titanio | Elevato rapporto resistenza/peso, biocompatibile | Aerospaziale, impianti medici |

| Plastica | Leggero, resistente agli agenti chimici | Elettronica, prodotti di consumo |

Tecniche di produzione e precisione

Il processo di produzione influisce direttamente sulla qualità e sulle prestazioni dei pin. In PTSMAKE utilizziamo diverse tecniche:

Lavorazione CNC

- Offre tolleranze strette (tipicamente ±0,0005")

- Eccellente per i progetti personalizzati

- Adatto a tutti i materiali

- Ideale per la produzione di prototipi e piccoli lotti

Formatura a freddo

- Conveniente per volumi elevati

- Eccellenti proprietà di resistenza del materiale

- Limitato a determinati materiali

- Qualità costante nella produzione di massa

Trattamento termico

I processi di trattamento termico migliorano le prestazioni dei perni attraverso:

- Durezza migliorata

- Migliore resistenza all'usura

- Forza migliorata

- Sollievo dallo stress

Considerazioni sulla qualità

Quando si scelgono i perni per applicazioni specifiche, si devono considerare i seguenti fattori critici:

Requisiti di carico

- Capacità di carico statico

- Gestione dinamica del carico

- Requisiti di resistenza al taglio

- Esigenze di resistenza agli urti

Condizioni ambientali

- Esposizione alla temperatura

- Esposizione chimica

- Livelli di umidità

- Esposizione ai raggi UV

Metodi di installazione

- Requisiti per la pressatura

- Necessità di adattamento alla luce

- Forza di installazione

- Considerazioni sulla rimozione

Requisiti specifici del settore

I diversi settori industriali hanno requisiti unici in termini di pin:

Aerospaziale

- Tolleranze di alta precisione

- Materiali leggeri

- Resistenza superiore

- Prestazioni affidabili in condizioni estreme

Dispositivi medici

- Biocompatibilità

- Capacità di sterilizzazione

- Alta affidabilità

- Dimensioni precise

Automotive

- Costo-efficacia

- Capacità di produzione ad alto volume

- Qualità costante

- Durata sotto stress

Elettronica

- Proprietà non magnetiche

- Conducibilità elettrica/isolamento

- Compatibilità con la camera bianca

- Stabilità della temperatura

Comprendendo questi diversi aspetti dei perni, ingegneri e progettisti possono decidere con cognizione di causa quale tipo di perno sia più adatto alle loro specifiche esigenze applicative. La scelta del perno giusto garantisce prestazioni, affidabilità e durata ottimali del prodotto finale.

Che cosa sono i perni e le loro applicazioni?

Vi siete mai chiesti come fanno i macchinari di precisione a mantenere un allineamento perfetto? Il segreto sta spesso in un componente piccolo ma cruciale: il perno. In PTSMAKE ho visto questi semplici ma ingegnosi dispositivi trasformare complesse sfide di assemblaggio in operazioni senza soluzione di continuità.

I perni sono componenti di posizionamento cilindrici prodotti con tolleranze precise, utilizzati principalmente per allineare e fissare gruppi meccanici. Questi perni in metallo temprato assicurano l'esatto allineamento dei componenti, prevengono i movimenti laterali e mantengono un posizionamento costante in varie applicazioni.

Conoscere la costruzione dei perni di fissaggio

L'efficacia dei perni di fissaggio deriva dal loro preciso processo di fabbricazione. In qualità di esperto di produzione di precisione, posso dirvi che la scelta del materiale e l'accuratezza dimensionale sono fattori cruciali. I materiali più comuni sono:

| Tipo di materiale | Vantaggi | Le migliori applicazioni |

|---|---|---|

| Acciaio legato | Alta resistenza, resistenza all'usura | Macchinari pesanti, automotive |

| Acciaio inox | Resistenza alla corrosione, durata | Apparecchiature mediche, lavorazione degli alimenti |

| Acciaio al carbonio | Conveniente, buona resistenza | Produzione generale, mobili |

| Acciaio per utensili | Estrema durezza, resistenza al calore | Costruzione di stampi, utensili industriali |

Caratteristiche dimensionali critiche

I perni di fissaggio sono prodotti con tolleranze estremamente strette, in genere:

- Tolleranza del diametro: da ±0,0002" a ±0,0005".

- Tolleranza sulla lunghezza: da ±0,005" a ±0,010".

- Rettilineità: 0,001" per pollice di lunghezza

- Finitura superficiale: 16-32 micropunti

Applicazioni comuni a tutti i settori

Produzione automobilistica

Nell'assemblaggio di autoveicoli, i perni di fissaggio sono essenziali per:

- Allineamento del blocco motore

- Gruppo alloggiamento trasmissione

- Posizionamento della testa del cilindro

- Allineamento del disco della frizione

Lavorazione CNC e utensili

In qualità di fornitore di servizi di lavorazione CNC, utilizziamo regolarmente i perni di fissaggio per:

- Posizionamento degli apparecchi

- Allineamento del pezzo

- Configurazione del portautensili

- Calibrazione della macchina

Produzione di mobili

L'industria del mobile si affida ai perni di fissaggio per i mobili:

- Rinforzo del giunto

- Allineamento del pannello

- Montaggio del mobile

- Supporto strutturale

Considerazioni sulla progettazione e migliori pratiche

Dimensionamento corretto

La regola generale per il dimensionamento dei perni di fissaggio prevede:

- La lunghezza deve essere pari a 1,5-2 volte il diametro del perno.

- La profondità del foro deve consentire un corretto innesto

- I fori di passaggio devono essere dimensionati in base alle esigenze di montaggio.

Metodi di installazione

Esistono diverse tecniche di installazione collaudate:

- Installazione a pressione

- Vestibilità leggera da interferenza

- Vestibilità transitoria

- Vestibilità libera

Capacità di carico

I perni a spina eccellono nelle applicazioni ad alto carico grazie alle loro caratteristiche:

- Elevata resistenza al taglio

- Eccellente resistenza all'usura

- Resistenza alla fatica superiore

- Deformazione minima sotto sforzo

Fattori di distribuzione del carico

Quando si progetta con i perni, tenere in considerazione:

- Direzione della forza di taglio

- Numero di pin necessari

- Requisiti di spaziatura dei pin

- Compatibilità dei materiali

Manutenzione e ispezione

Una manutenzione regolare garantisce prestazioni ottimali:

- Ispezione visiva dell'usura

- Verifica dimensionale

- Valutazione della finitura superficiale

- Pianificazione delle sostituzioni

Standard specifici del settore

I diversi settori industriali hanno requisiti specifici:

- Standard ISO per la produzione

- Specifiche ANSI/ASME

- Norme DIN per applicazioni europee

- Standard JIS per i mercati asiatici

Tendenze e innovazioni future

L'evoluzione della tecnologia dei perni di fissaggio comprende:

- Composizioni di materiali avanzati

- Trattamenti superficiali migliorati

- Processi di produzione migliorati

- Funzionalità di monitoraggio intelligente

Noi di PTSMAKE abbiamo implementato queste innovazioni per fornire soluzioni di spine di qualità superiore in grado di soddisfare le esigenze in continua evoluzione della produzione moderna. Grazie a un'attenta selezione dei materiali, a una produzione precisa e a un rigoroso controllo della qualità, garantiamo che i nostri perni di fissaggio mantengano i più elevati standard di prestazioni e affidabilità.

Ricordate che, anche se le spine possono sembrare semplici, la loro corretta selezione e implementazione può avere un impatto significativo sul successo del vostro progetto di assemblaggio. Che stiate lavorando a un piccolo mobile o a un complesso componente automobilistico, la comprensione di questi aspetti fondamentali vi aiuterà a prendere decisioni informate nel vostro processo di produzione.

Cosa sono i perni conici e le loro caratteristiche?

Vi siete mai chiesti perché alcuni componenti dei macchinari rimangono perfettamente allineati per anni senza allentarsi? Il segreto sta spesso in un componente semplice ma ingegnoso: il perno conico. Permettetemi di condividere le mie intuizioni su questo affascinante elemento di fissaggio.

I perni conici sono dispositivi di fissaggio di precisione con una sottile forma conica, progettati per creare un accoppiamento di interferenza che collega in modo sicuro i componenti meccanici. Il loro design unico consente soluzioni di assemblaggio temporanee e permanenti, mantenendo un allineamento preciso.

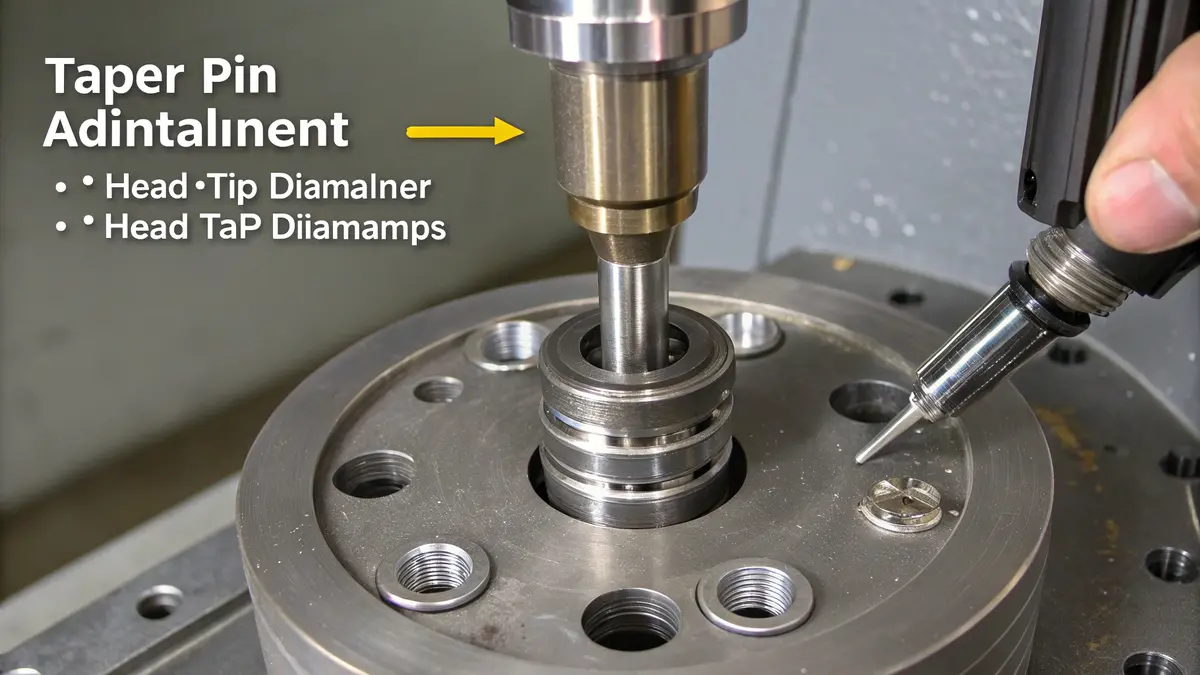

Conoscere la progettazione dei perni conici

La caratteristica fondamentale dei perni conici è la graduale riduzione del diametro dalla testa alla punta. In base alla mia esperienza con i componenti di precisione, questa sottile conicità (in genere 1:50) crea una forza di tenuta eccezionale se installata correttamente. Il design segue standard rigorosi:

- Diametro della testa: Leggermente più grande dell'ingresso del foro

- Diametro della punta: Marginalmente più piccolo dell'uscita del foro

- Finitura superficiale: liscia per garantire una corretta aderenza

- Durata: Varia in base ai requisiti della domanda

Perni conici standard e metrici

Lavorando nella produzione internazionale, ho incontrato perni conici sia standard che metrici. Ecco un'analisi comparativa:

| Caratteristica | Perni conici standard | Perni conici metrici |

|---|---|---|

| Rapporto di conicità | 1:48 | 1:50 |

| Gamma di dimensioni | Da #0 a #10 | Da 0,5 mm a 50 mm |

| Opzioni di materiale | Acciaio al carbonio, acciaio inox | Leghe simili e supplementari |

| Applicazioni comuni | Attrezzature USA/UK | Macchinari europei/asiatici |

| Standard | ASME B18.8.2 | ISO 8740 |

Considerazioni sulla selezione dei materiali

La scelta del materiale influisce in modo significativo sulle prestazioni del perno. Le opzioni più comuni includono:

Acciaio al carbonio

- Resistenza eccellente

- Buona resistenza all'usura

- Economicamente vantaggioso

- Adatto alla maggior parte delle applicazioni

Acciaio inox

- Resistente alla corrosione

- Costo più elevato

- Ideale per le apparecchiature di lavorazione degli alimenti

- Applicazioni per dispositivi medici

Acciaio legato

- Forza potenziata

- Migliori caratteristiche di usura

- Applicazioni a temperature più elevate

- Uso aerospaziale e automobilistico

Tecniche di installazione e rimozione

L'installazione corretta è fondamentale per ottenere prestazioni ottimali. Il processo prevede in genere:

Preparazione del foro

- Alesatura a misura esatta

- Garantire un allineamento corretto

- Superfici pulite e prive di bave

Fasi di installazione

- Inserimento iniziale della mano

- Picchiettare delicatamente con un martello appropriato

- Monitoraggio della profondità di inserimento

- Controllo del corretto posizionamento

Procedure di rimozione

- Utilizzo di strumenti di estrazione appropriati

- Evitare di danneggiare il materiale circostante

- Mantenimento dell'integrità del foro per il riutilizzo

Applicazioni in vari settori

Nel settore della produzione di precisione, ho visto utilizzare ampiamente i perni conici in diverse applicazioni:

Industria delle macchine utensili

- Allineamento dei componenti principali

- Fissare i portautensili

- Meccanismi di indicizzazione della posizione

Produzione automobilistica

- Allineamento dei componenti del motore

- Gruppo trasmissione

- Costruzione di dispositivi e maschere

Applicazioni aerospaziali

- Requisiti di allineamento critici

- Ambienti ad alto stress

- Assemblaggi critici per la sicurezza

Selezione delle dimensioni e specifiche

La scelta della dimensione corretta del perno dipende da diversi fattori:

Requisiti di carico

- Resistenza al taglio necessaria

- Modelli di stress previsti

- Fattori di sicurezza

Considerazioni sull'installazione

- Spessore del materiale

- Accesso per l'installazione

- Requisiti per la rimozione

Fattori ambientali

- Variazioni di temperatura

- Esposizione a sostanze chimiche

- Livelli di vibrazione

Manutenzione e ispezione

La manutenzione regolare garantisce un'affidabilità a lungo termine:

Controlli periodici

- Ispezione visiva dell'usura

- Controllo dell'allentamento

- Monitoraggio dell'allineamento

Criteri di sostituzione

- Usura o danni visibili

- Perdita di forza di tenuta

- Modifica dell'allineamento

Documentazione

- Date di installazione

- Storia della manutenzione

- Programma di sostituzione

Nel corso del mio ampio lavoro con i componenti di precisione, ho scoperto che i perni conici sono straordinariamente affidabili se specificati e installati correttamente. La loro semplicità, unita a una progettazione precisa, li rende un elemento prezioso nella progettazione dei macchinari moderni. Sia che vengano utilizzati per l'allineamento temporaneo durante l'assemblaggio o per il fissaggio permanente dei componenti, i perni conici continuano a dimostrare il loro valore in innumerevoli applicazioni in tutti i settori.

Cosa sono le coppiglie e i perni spaccati?

Vi siete mai chiesti quali sono i piccoli perni metallici che impediscono alle parti cruciali dei macchinari di andare in pezzi? Nel mio stabilimento di produzione, questi minuscoli componenti svolgono un ruolo fondamentale nel prevenire guasti catastrofici e nel garantire la sicurezza delle apparecchiature.

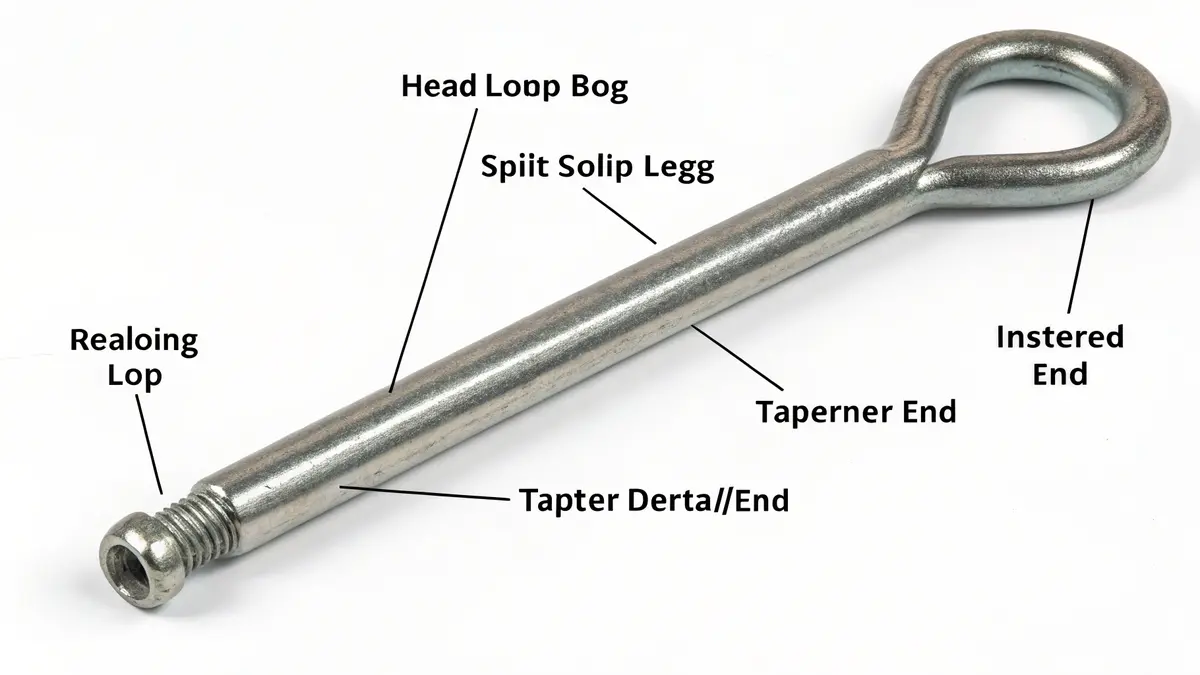

Le coppiglie, dette anche spine spaccate, sono dispositivi di fissaggio metallici a forma di U con una testa e due punte che possono essere divise e piegate dopo l'inserimento. Servono come dispositivi di bloccaggio meccanico per impedire a dadi e bulloni di allentarsi in varie applicazioni.

Struttura e design di base

Il design delle coppiglie è brillantemente semplice ma molto efficace. I componenti principali sono:

- Anello per la testa: Consente un facile inserimento e rimozione

- Gambe divise: Possono essere separate e piegate dopo l'installazione

- Estremità affusolata: Facilita l'inserimento agevole attraverso i fori

Le dimensioni standard variano in genere da 1/16 di pollice a 3/8 di pollice di diametro, con lunghezze che variano da 1/2 pollice a 6 pollici. Noi di PTSMAKE lavoriamo spesso con dimensioni diverse per soddisfare le esigenze dei clienti.

Selezione del materiale e proprietà

Applicazioni diverse richiedono materiali diversi. Ecco una panoramica dei materiali più comuni per le coppiglie:

| Tipo di materiale | Proprietà chiave | Le migliori applicazioni |

|---|---|---|

| Acciaio a basso tenore di carbonio | Economico, buona formabilità | Uso generale |

| Acciaio inox | Resistente alla corrosione, durevole | Ambienti marini |

| Acciaio zincato | Maggiore protezione dalla ruggine | Attrezzature per esterni |

| Rame | Non scintillante, conduttivo | Applicazioni elettriche |

Tecniche di installazione

Il processo di installazione è semplice, ma richiede attenzione ai dettagli:

- Inserire il perno attraverso il foro preforato

- Allargare le gambe

- Piegare ogni gamba in direzioni opposte

- Verificare la sicurezza dell'installazione

Sottolineo sempre ai nostri clienti che un'installazione corretta è fondamentale per ottenere prestazioni ottimali. Una coppiglia installata male può compromettere la sicurezza dell'intero gruppo.

Applicazioni comuni

Le coppiglie trovano ampio impiego in diversi settori industriali:

- Automotive: Fissare i dadi di bloccaggio su tiranti e semiassi

- Agricoltura: Fissare i perni e i ganci degli attrezzi

- Aviazione: Backup di sicurezza per dispositivi di fissaggio critici

- Macchinari industriali: Fissare i componenti rotanti

Considerazioni sulla sicurezza

Quando si lavora con le coppiglie, si devono considerare diversi fattori di sicurezza:

Selezione delle dimensioni

- Scegliere sempre il diametro corretto per il foro

- Assicurare una lunghezza sufficiente per una corretta piegatura

- Considerare i requisiti di carico

Compatibilità dei materiali

- Adattare il materiale alle condizioni ambientali

- Tenere conto dell'espansione termica

- Considerare l'esposizione a sostanze chimiche

Protocollo di manutenzione

- Ispezione regolare per verificare la presenza di usura o danni

- Sostituzione a intervalli programmati

- Documentazione delle attività di manutenzione

Standard e specifiche del settore

Diversi standard regolano la produzione e l'utilizzo delle coppiglie:

- ASME B18.8.2: Specifiche dimensionali

- ISO 1234: Norme internazionali per i perni spaccati

- AS 1476: Norme australiane per il fissaggio meccanico

Soluzioni economicamente vantaggiose

In base alla mia esperienza presso l'PTSMAKE, l'ottimizzazione dei costi nella scelta delle coppiglie comporta:

- Strategie di acquisto all'ingrosso

- Selezione del materiale in base all'applicazione

- Standardizzazione tra le applicazioni

- Considerazioni sulla qualità e sul prezzo

Risoluzione dei problemi comuni

Alcuni problemi frequenti con le coppiglie sono i seguenti:

Dimensionamento errato

- Soluzione: Utilizzare le specifiche del produttore

- Verificare il diametro del foro prima della selezione

Difficoltà di installazione

- Soluzione: Utilizzare strumenti adeguati

- Seguire le linee guida per l'installazione

Fallimento prematuro

- Soluzione: Ispezione regolare

- Selezione corretta del materiale

Problemi di corrosione

- Soluzione: Scegliere materiali adeguati

- Considerare i fattori ambientali

Tendenze future

Il futuro delle coppiglie comporta:

Materiali avanzati

- Materiali compositi

- Maggiore resistenza alla corrosione

- Durata migliorata

Caratteristiche intelligenti

- Integrazione con i sensori IoT

- Indicatori di usura

- Tracciabilità migliorata

Produzione sostenibile

- Materiali ecologici

- Opzioni riciclabili

- Riduzione della produzione di rifiuti

Comprendendo questi aspetti delle coppiglie, i produttori e gli ingegneri possono prendere decisioni informate sul loro utilizzo in varie applicazioni. Questi componenti semplici ma cruciali continuano a svolgere un ruolo fondamentale negli assemblaggi meccanici di tutti i settori.

Cosa sono i perni a molla e i loro vantaggi?

Vi siete mai chiesti perché alcuni componenti meccanici rimangono perfettamente allineati anche sotto forti vibrazioni? Il segreto potrebbe risiedere in un componente piccolo ma potente: il perno a molla. Lasciate che vi spieghi perché questi semplici ma ingegnosi elementi di fissaggio sono diventati indispensabili nella produzione moderna.

I perni a molla sono elementi di fissaggio cilindrici cavi che si comprimono quando vengono inseriti nei fori, creando un accoppiamento sicuro grazie alla tensione radiale. Il loro design unico consente una facile installazione e un'eccellente resistenza alle vibrazioni e all'usura, rendendoli ideali per diverse applicazioni industriali.

Capire il design dei perni a molla

La genialità dei perni a molla risiede nel loro design apparentemente semplice. Come professionista della produzione, ho visto come la loro struttura cilindrica cava consenta una compressione radiale durante l'installazione. Il diametro del perno supera leggermente il diametro del foro, creando una tensione al momento dell'inserimento che garantisce un accoppiamento sicuro.

Le caratteristiche principali del design includono:

- Estremità smussate per un inserimento agevole

- Fessure progettate con precisione per una compressione controllata

- Spessore delle pareti calcolato per una tensione ottimale della molla

- Vari rapporti diametro/lunghezza per diverse applicazioni

Selezione del materiale e proprietà

La scelta del materiale influisce in modo significativo sulle prestazioni di un bottone a pressione. Ecco una panoramica dei materiali più comuni e delle loro applicazioni:

| Tipo di materiale | Proprietà chiave | Le migliori applicazioni |

|---|---|---|

| Acciaio al carbonio | Alta resistenza, economico | Assemblaggio per uso generale |

| Acciaio inox | Resistente alla corrosione, durevole | Lavorazione degli alimenti, attrezzature per esterni |

| Acciaio per molle | Elasticità superiore, resistenza alla fatica | Applicazioni ad alta sollecitazione |

| Rame berillio | Non magnetico, resistente alla corrosione | Apparecchiature elettroniche |

Metodi di installazione e buone pratiche

L'efficacia dei perni a molla dipende in larga misura da una corretta installazione. In base alla mia esperienza di lavoro con i componenti di precisione, raccomando queste pratiche fondamentali:

Preparazione del foro

- Assicurare il corretto dimensionamento del foro (in genere 0,2-0,5 mm più piccolo del diametro del perno).

- Mantenere la corretta rotondità dei fori

- Rimuovere eventuali bave o detriti

Tecnica di installazione

- Utilizzare strumenti di installazione appropriati

- Applicare una pressione uniforme durante l'inserimento

- Evitare di martellare o forzare il perno.

Applicazioni in tutti i settori

I perni a molla hanno dimostrato la loro validità in diverse applicazioni industriali:

Produzione automobilistica

- Allineamento dei componenti del motore

- Gruppi di cerniere per porte

- Componenti del sistema frenante

- Gruppi di trasmissione

Produzione elettronica

- Montaggio del circuito stampato

- Allineamento dei connettori

- Montaggio dell'alloggiamento dell'apparecchiatura

- Fissaggio del pannello

Macchinari pesanti

- Montaggio del telaio dell'apparecchiatura

- Ritenzione del meccanismo di sicurezza

- Allineamento della guida

- Fissaggio del portautensili

Vantaggi rispetto ai dispositivi di fissaggio tradizionali

I perni a molla offrono diversi vantaggi rispetto ai metodi di fissaggio tradizionali:

Efficienza dei costi

- Riduzione dei tempi di installazione

- Riduzione dei costi dei materiali

- Requisiti minimi di manutenzione

Vantaggi in termini di prestazioni

- Resistenza superiore alle vibrazioni

- Capacità di autobloccaggio

- Distribuzione uniforme del carico

- Vita utile prolungata

Flessibilità del design

- Varie opzioni di dimensioni

- Molteplici scelte di materiali

- Facile da modificare per applicazioni specifiche

Manutenzione e ispezione

Una manutenzione regolare garantisce prestazioni ottimali:

Ispezione visiva

- Controllare l'usura della superficie

- Cercare la deformazione

- Esame della corrosione

Test delle prestazioni

- Verificare la forza di ritenzione

- Controllare l'allineamento

- Test per verificare il corretto movimento

Tendenze e innovazioni future

L'industria dei bottoni a pressione continua ad evolversi:

- Sviluppo di materiali avanzati

- Migliori tecnologie di rivestimento

- Ottimizzazione del design migliorata

- Sistemi di installazione automatizzati

- Funzionalità di monitoraggio intelligente

Nel corso del mio lavoro all'PTSMAKE, ho osservato come i perni a molla siano diventati sempre più cruciali nella produzione di precisione. La loro affidabilità, unita all'economicità, li rende una scelta eccellente per molte applicazioni. Quando scegliete i perni a molla per il vostro progetto, considerate fattori come i requisiti di carico, le condizioni ambientali e il metodo di installazione per garantire prestazioni ottimali.

Ricordate che, anche se i perni a molla possono sembrare semplici, la loro corretta selezione e installazione è fondamentale per il successo dell'applicazione. Sia che stiate progettando nuove apparecchiature o migliorando gruppi esistenti, la comprensione di queste nozioni fondamentali vi aiuterà a prendere decisioni informate sull'uso dei perni a molla nei vostri progetti.

## Che cosa sono i perni Clevis e i perni di aggancio?

Vi siete mai chiesti perché alcuni collegamenti meccanici rimangono perfettamente saldi anche in caso di sollecitazioni estreme? Il segreto risiede spesso in due componenti semplici ma ingegnosi: i perni a forcella e i perni di aggancio. Questi piccoli ma potenti elementi di fissaggio sono gli eroi non celebrati dei macchinari industriali.

**I perni a forcella e i perni di aggancio sono dispositivi di fissaggio speciali progettati per connessioni a sgancio rapido in applicazioni ad alta sollecitazione. I perni a forcella sono caratterizzati da un corpo cilindrico con un foro per una coppiglia, mentre i perni di aggancio sono dotati di meccanismi di bloccaggio incorporati, che assicurano giunzioni meccaniche sicure **.

%[Perni a forcella e di aggancio di varie dimensioni e stili](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091216.056Z-.webp "Vari tipi di perni a forcella e di aggancio")

### Comprensione dei perni a forcella

I perni a forcella sono componenti fondamentali nelle connessioni meccaniche. Noi di PTSMAKE produciamo questi perni con precisione perché la loro progettazione è fondamentale per le applicazioni di sicurezza. Il tipico perno a forcella è costituito da un albero cilindrico liscio con una testa a un'estremità e un foro all'altra estremità per l'inserimento di una coppiglia o di un altro dispositivo di fissaggio.

La struttura di base comprende:

- una testa piatta o bombata

- Un albero lavorato con precisione

- Un foro trasversale per il dispositivo di fissaggio

- Scanalature opzionali per migliorare la ritenzione

### Configurazioni dei perni di aggancio

In base alla mia esperienza di produzione, i perni di aggancio rappresentano un approccio più moderno alle soluzioni di collegamento rapido. In genere sono caratterizzati da:

| Caratteristica | Scopo | Applicazioni comuni |

|---------|----------|-------------------|

| Sferette caricate a molla | Meccanismo di bloccaggio rapido | Attrezzature agricole

| Design a forma di L | Facile presa e rimozione | Ganci per rimorchi |

| Stile perno a ponte | Applicazioni pesanti | Macchine edili |

| Design girevole | Connessioni flessibili | Attrezzature mobili |

### Considerazioni sulla selezione del materiale

La scelta dei materiali influisce in modo significativo sulle prestazioni dei perni. Ecco cosa consideriamo quando produciamo questi componenti:

- Leghe di acciaio: Le più comuni per le applicazioni generali

- Acciaio inossidabile: Per ambienti corrosivi

- Varianti trattate termicamente: Per requisiti di resistenza eccezionali

- Zincatura o cromatura: Per una maggiore resistenza alla corrosione

### Applicazioni critiche

Nella mia pratica di produzione, ho osservato che questi perni sono fondamentali in:

1. Attrezzature agricole

- Accessori per attrezzi

- Attacchi a tre punti

- Scudi per prese di forza

2. Macchine da costruzione

- Attacchi della benna

- Attacchi del braccio

- Collegamenti di sicurezza

3. Sistemi di trasporto

- Accoppiamenti per rimorchi

- Attrezzature per il traino

- Catene di sicurezza

### Varianti di progettazione

La produzione moderna consente di apportare diverse modifiche al design:

#### Stili di testa

- Testa a bottone per applicazioni a basso profilo

- Maniglia a T per una facile manipolazione

- Testa flangiata per la distribuzione del carico

- Testa ad anello per un accesso rapido

#### Metodi di ritenzione

1. Coppiglie tradizionali

2. Perni a lince

3. Clip a R

4. Perni a ponte con molle interne

### Consigli per l'installazione e la manutenzione

Per ottenere prestazioni ottimali, considerare i seguenti fattori:

1. Dimensionamento corretto

- Tolleranza del diametro entro ±0,005

- Lunghezza che consenta l'innesto completo

- Requisiti di gioco della testa

2. Ispezione regolare

- Controllare i modelli di usura

- Monitorare le condizioni del dispositivo di ritenzione

- Verificare il corretto allineamento

### Considerazioni sulla sicurezza

Quando si implementano questi componenti:

1. Valori di carico

- Verificare sempre la capacità di carico

- Considerare i carichi dinamici

- Considerare i margini di sicurezza

2. Fattori ambientali

- Estremi di temperatura

- Esposizione agli elementi

- Compatibilità chimica

3. Programmi di sostituzione

- Intervalli di ispezione regolari

- Monitoraggio degli indicatori di usura

- Tempistica della manutenzione preventiva

### Aspetti produttivi avanzati

In PTSMAKE ci concentriamo su diversi elementi di produzione critici:

1. Finitura della superficie

- Requisiti specifici di rugosità

- Considerazioni sulla placcatura

- Protezione dalla corrosione

2. Controllo della tolleranza

- Controllo preciso del diametro

- Specifiche di rettilineità

- Requisiti di rotondità

3. Test di qualità

- Certificazione del materiale

- Verifica dimensionale

- Protocolli per le prove di carico

Questa conoscenza completa dei perni a forcella e dei ganci garantisce prestazioni ottimali in varie applicazioni. La chiave è la scelta della giusta combinazione di design, materiale e metodo di ritenzione per le vostre esigenze specifiche.

## Cosa sono i perni scanalati e le loro applicazioni?

Avendo lavorato a lungo con componenti di precisione, ho notato che i perni scanalati vengono spesso trascurati nonostante il loro ruolo cruciale nelle moderne applicazioni di assemblaggio. Questi piccoli ma potenti elementi di fissaggio meritano più attenzione di quanta ne ricevano di solito.

**Le spine scanalate sono elementi di fissaggio cilindrici con scanalature longitudinali pressate sulla loro superficie, progettate per fornire una forza di tenuta superiore negli assemblaggi. Sono eccellenti nelle applicazioni che richiedono un fissaggio affidabile senza la complessità delle connessioni filettate.**

%[Struttura e applicazioni dei perni scanalati](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091328.925Z-.webp "I perni scanalati nella produzione")

### Comprensione della progettazione dei perni scanalati

La caratteristica distintiva dei perni scanalati risiede nella loro particolare struttura superficiale. Questi perni presentano diverse scanalature longitudinali pressate nella loro superficie, in genere da 3 a 6 scanalature a seconda del diametro del perno. Le scanalature creano un leggero spostamento del materiale quando vengono inserite in un foro, generando una forza di ritenzione attraverso la deformazione elastica del materiale del perno e del foro.

### Composizione e proprietà del materiale

La scelta del materiale influisce in modo significativo sulle prestazioni di un perno scanalato. Ecco una descrizione dettagliata dei materiali più comuni:

| Tipo di materiale | Proprietà chiave | Migliori applicazioni |

|--------------|----------------|-------------------|

| Acciaio al carbonio | Alta resistenza, economico, buona resistenza all'usura | Assemblaggi per uso generale, componenti automobilistici |

| Acciaio inossidabile | Resistente alla corrosione, moderata resistenza | Attrezzature alimentari, applicazioni all'aperto, uso marittimo |

| Acciaio temprato | Resistenza all'usura superiore, massima resistenza | Applicazioni ad alta sollecitazione, macchinari di precisione |

| Ottone | Non magnetico, buona conduttività | Apparecchiature elettroniche, strumenti sensibili |

### Applicazioni in tutti i settori industriali

Nella mia esperienza di produzione, ho visto i perni scanalati eccellere in diverse applicazioni:

1. Assemblaggio automobilistico

- Componenti delle cerniere delle porte

- Meccanismi di regolazione dei sedili

- Dispositivi di assemblaggio del cruscotto

2. Produzione elettronica

- Montaggio di circuiti stampati

- Allineamento dei connettori

- Assemblaggio delle custodie

3. Produzione di mobili

- Rinforzo dei giunti

- Allineamento dei pannelli

- Montaggio della ferramenta

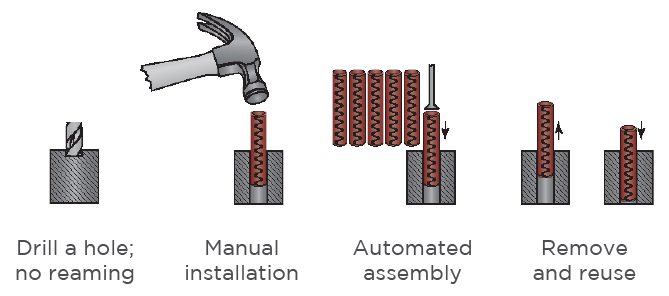

### Considerazioni sull'installazione

Una corretta installazione è fondamentale per ottenere prestazioni ottimali. I fattori chiave includono:

1. Preparazione del foro

- Dimensionamento corretto del diametro (in genere tolleranza H7)

- Finitura superficiale adeguata

- Calcolo appropriato della profondità

2. Metodo di installazione

- Installazione a pressione

- Installazione a martello leggero

- Sistemi di inserimento automatizzati

### Vantaggi delle prestazioni

I perni scanalati offrono diversi vantaggi:

1. Forza di ritenzione

- Potenza di tenuta superiore rispetto ai perni lisci

- Prestazioni costanti nel tempo

- Resistenza all'allentamento da vibrazioni

2. Efficienza dei costi

- Il design semplice riduce i costi di produzione

- L'installazione rapida consente di risparmiare tempo di lavoro

- Requisiti minimi di manutenzione

### Linee guida di progettazione

Quando si incorporano i perni scanalati negli assemblaggi, si devono considerare i seguenti fattori critici:

1. Requisiti di carico

- Calcoli della forza di taglio

- Esigenze di resistenza alla trazione

- Considerazioni sul carico dinamico

2. Fattori ambientali

- Esposizione alla temperatura

- Esposizione a sostanze chimiche

- Presenza di umidità

3. Parametri di assemblaggio

- Spessore del materiale

- Accesso per l'installazione

- Requisiti di manutenzione

### Risoluzione dei problemi comuni

La comprensione dei potenziali problemi contribuisce al successo dell'implementazione:

1. Problemi di installazione

- Disallineamento durante l'inserimento

- Preparazione del foro non corretta

- Selezione errata della dimensione del perno

2. Problemi di prestazioni

- Potenza di tenuta insufficiente

- Usura prematura

- Problemi di corrosione

3. Soluzioni

- Selezione corretta degli utensili

- Controlli di manutenzione regolari

- Verifica della compatibilità dei materiali

### Innovazione e tendenze future

Il settore dei perni scanalati continua ad evolversi:

1. Materiali avanzati

- Integrazione dei materiali compositi

- Tecnologie di rivestimento avanzate

- Applicazioni di materiali intelligenti

2. Miglioramenti nella produzione

- Tecniche di rettifica di precisione

- Controllo qualità automatizzato

- Metodi di produzione sostenibili

Grazie alla mia esperienza all'PTSMAKE, ho osservato che il successo delle applicazioni dei perni scanalati richiede un'attenta considerazione di tutti questi fattori. La chiave sta nel capire non solo il componente in sé, ma anche come si integra nel sistema di assemblaggio più ampio. Se specificati e installati correttamente, i perni scanalati rappresentano una soluzione di fissaggio affidabile ed economica per un'ampia gamma di applicazioni.

## Come vengono progettati i perni speciali e personalizzati?

Vi siete mai chiesti perché alcuni settori richiedono perni che non si trovano in nessun catalogo? Nel settore aerospaziale, dei dispositivi medici e della robotica, i perni standard sono spesso insufficienti. La richiesta di perni speciali che rispondano a specifiche precise non è mai stata così alta.

**I perni personalizzati sono progettati attraverso una precisa collaborazione tra ingegneri e produttori, utilizzando lavorazioni CNC avanzate e stampaggio a iniezione. Il processo prevede un'analisi dettagliata dei requisiti, la selezione dei materiali, la prototipazione e test rigorosi per garantire che ogni perno soddisfi gli standard industriali specifici **.

%[Processo di produzione dei perni personalizzati](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091437.000Z-.webp "Lavorazione CNC avanzata per perni personalizzati")

### Comprensione dei requisiti dei pin personalizzati

Il percorso di creazione di perni speciali inizia con una comprensione approfondita dei requisiti dell'applicazione. Noi di PTSMAKE analizziamo diversi fattori critici:

- Condizioni dell'ambiente operativo

- Requisiti di resistenza al carico

- Esigenze di compatibilità dei materiali

- Specifiche di montaggio e installazione

- Normative specifiche del settore

### Processo di selezione dei materiali

La selezione dei materiali è fondamentale per i perni personalizzati. Ecco una panoramica dei materiali più comuni e delle loro applicazioni:

| Tipo di materiale | Proprietà chiave | Applicazioni comuni |

|--------------|----------------|---------------------|

| Acciaio inox | Resistente alla corrosione, ad alta resistenza | Dispositivi medici, lavorazione dei prodotti alimentari |

| Titanio | Leggero, biocompatibile | Aerospaziale, impianti medici |

| Plastica ingegneristica | Resistente agli agenti chimici, conveniente | Elettronica, prodotti di consumo |

| Acciaio per utensili | Resistente all'usura, elevata durezza | Macchine industriali, robotica |

### Considerazioni sulla progettazione per diversi settori industriali

Il processo di progettazione varia in modo significativo da un settore all'altro:

#### Requisiti del settore medico

I perni medicali richiedono precisione e biocompatibilità eccezionali. Ci concentriamo su:

- Compatibilità con la sterilizzazione

- Requisiti di finitura superficiale

- Tracciabilità del materiale

- Documentazione di conformità FDA

#### Applicazioni aerospaziali

I perni aerospaziali richiedono il massimo livello di affidabilità:

- Resistenza alle temperature estreme

- Rapporti specifici forza-peso

- Proprietà di resistenza alla fatica

- Conformità alla certificazione AS9100

#### Robotica e automazione

Le applicazioni robotiche richiedono perni con:

- Precisione dimensionale

- Proprietà di resistenza all'usura

- Capacità di carico dinamico

- Caratteristiche di funzionamento regolare

### Tecniche di produzione

Il nostro approccio produttivo combina diverse tecniche:

#### Processo di lavorazione CNC

- Operazioni di tornitura ad alta precisione

- Capacità di fresatura multiasse

- Microlavorazioni per caratteristiche complesse

- Opzioni avanzate di finitura superficiale

#### Misure di controllo qualità

La garanzia di qualità è parte integrante della produzione di perni personalizzati:

- Ispezione CMM (macchina di misura a coordinate)

- Verifica della certificazione dei materiali

- Verifica della rugosità superficiale

- Controllo della tolleranza dimensionale

- Protocolli di test funzionali

### Strategie di ottimizzazione della progettazione

Utilizziamo diverse strategie per ottimizzare i progetti di pin personalizzati:

1. Analisi agli elementi finiti (FEA)

- Analisi della distribuzione delle sollecitazioni

- Previsione della deformazione

- Stima della vita a fatica

2. Progettazione per la produzione (DFM)

- Ottimizzazione dei costi

- Efficienza della produzione

- Utilizzo dei materiali

3. Sviluppo del prototipo

- Opzioni di prototipazione rapida

- Test funzionali

- Capacità di iterazione del progetto

### Certificazioni specifiche del settore

I diversi settori industriali richiedono diverse certificazioni:

| Industria | Certificazioni richieste | Standard di qualità |

|----------|------------------------|-------------------|

| Medicale | ISO 13485, FDA | Conformità GMP |

| Aerospaziale | AS9100D | NADCAP |

| Automotive | IATF 16949 | Requisiti PPAP |

| Industriale | ISO 9001 | Norme di settore |

### Considerazioni sulla scalabilità della produzione

Quando si passa dal prototipo alla produzione, consideriamo:

1. Requisiti di volume

- Ottimizzazione delle dimensioni dei lotti

- Pianificazione della produzione

- Gestione dell'inventario

2. Gestione dei costi

- Ottimizzazione della selezione dei materiali

- Miglioramento dell'efficienza dei processi

- Automazione del controllo qualità

3. Documentazione

- Documentazione del processo di produzione

- Documentazione del controllo qualità

- Tracciabilità dei materiali

La progettazione e la produzione di perni speciali e personalizzati richiede una comprensione completa dei requisiti del settore, delle proprietà dei materiali e delle capacità di produzione. Noi di PTSMAKE combiniamo la nostra esperienza nella lavorazione CNC e nello stampaggio a iniezione con un rigoroso controllo di qualità per fornire perni che soddisfino le specifiche più esigenti. Grazie alla continua innovazione e al rispetto degli standard industriali, garantiamo che ogni soluzione di perno personalizzato fornisca prestazioni ottimali per l'applicazione prevista.

## Come scegliere il giusto tipo di perno?

La scelta del tipo di perno sbagliato può portare a guasti del prodotto, rischi per la sicurezza e costosi richiami. Nel mio ruolo presso PTSMAKE, ho visto come questo componente apparentemente semplice possa determinare il successo di un prodotto.

**La scelta del perno giusto dipende da quattro fattori chiave: requisiti dell'applicazione, compatibilità dei materiali, condizioni ambientali e specifiche di produzione. Una valutazione sistematica di questi elementi garantisce prestazioni e affidabilità ottimali **.

%[Processo di produzione dei tipi di pin](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025.02.04-1836.webp "Vari tipi di pin industriali")

### Comprensione dei requisiti applicativi dei pin

Il primo passo nella selezione dei pin è la chiara definizione delle esigenze applicative. Ciò comporta l'analisi di diversi fattori critici:

- Requisiti di carico

- Metodo di installazione

- Vincoli di spazio

- Frequenza di montaggio/smontaggio

- Considerazioni sui costi

Consiglio di creare una lista di controllo dettagliata dei requisiti prima di procedere alla selezione dei perni. In questo modo si evita di trascurare fattori cruciali che potrebbero influire sulle prestazioni.

Linee guida per la selezione dei materiali ###

La scelta dei materiali influisce in modo significativo sulle prestazioni dei pin. Ecco un confronto completo dei materiali più comuni per i pin:

| Tipo di materiale | Forza | Resistenza alla corrosione | Costo | Migliori applicazioni |

|--------------|----------|---------------------|-------|-------------------|

| Acciaio inossidabile | Alta | Eccellente | Moderata | Medicale, lavorazione degli alimenti |

| Acciaio al carbonio | Molto alto | Scarso | Basso | Macchine pesanti |

| Ottone | Moderato | Buono | Moderato | Componenti elettrici |

| Alluminio | Basso | Buono | Basso | Applicazioni per impieghi leggeri |

| Titanio | Molto alto | Eccellente | Alto | Aerospaziale, medicale |

### Considerazioni su dimensioni e tolleranze

Il dimensionamento corretto è fondamentale per la funzionalità dei pin. Considerate questi aspetti:

1. Tolleranze del diametro

2. Requisiti di lunghezza

3. Dimensioni della testa (se applicabile)

4. Specifiche di foratura

In PTSMAKE manteniamo tolleranze strette di ±0,01 mm per le applicazioni di precisione. Questo livello di accuratezza garantisce un adattamento e un funzionamento adeguati in diverse applicazioni.

### Fattori ambientali

Le condizioni ambientali influenzano in modo significativo le prestazioni dei pin:

- Intervallo di temperatura

- Esposizione a sostanze chimiche

- Livelli di umidità

- Intensità delle vibrazioni

- Esposizione ai raggi UV

Ad esempio, per le applicazioni all'esterno, consiglio sempre di utilizzare materiali resistenti alla corrosione come l'acciaio inossidabile o di applicare trattamenti superficiali adeguati.

### Selezione del processo produttivo

Il metodo di produzione influisce sia sulla qualità che sul costo:

1. Lavorazione CNC

- Ideale per geometrie complesse

- Eccellente per piccoli lotti

- Costo più elevato per unità

2. Formatura a freddo

- Ideale per volumi elevati

- Più economico

- Limitata a progetti più semplici

3. Tornitura svizzera

- Perfetta per perni lunghi e sottili

- Capacità di alta precisione

- Costo moderato

### Misure di garanzia della qualità

Per garantire l'affidabilità dei pin, implementare i seguenti controlli di qualità:

1. Ispezione dimensionale

2. Certificazione del materiale

3. Verifica della finitura superficiale

4. Test di durezza

5. Prova di carico (se applicabile)

### Strategie di ottimizzazione dei costi

Bilanciare qualità e costi attraverso:

- Ottimizzazione della selezione dei materiali

- Analisi dei volumi di produzione

- Selezione del processo di produzione

- Riduzione delle operazioni secondarie

- Sviluppo di partnership con i fornitori

### Criteri di selezione dei fornitori

Scegliere i produttori in base a:

1. Capacità tecniche

2. Certificazioni di qualità

3. Capacità produttiva

4. Efficacia della comunicazione

5. Affidabilità delle consegne

### Sfide e soluzioni comuni

Affrontare i problemi tipici legati ai pin:

1. Incoerenze di qualità

- Soluzione: Implementare solidi processi di controllo qualità

- Audit regolari dei fornitori

- Documentazione chiara delle specifiche

2. Ritardi nella consegna

- Soluzione: Gestione delle scorte tampone

- Rapporti con più fornitori

- Accordi chiari sui tempi di consegna

3. Problemi di comunicazione

- Soluzione: Aggiornamenti regolari sull'avanzamento dei lavori

- Gestione dedicata del progetto

- Requisiti di documentazione chiari

### Lavorare con PTSMAKE

Il nostro approccio alla produzione di pin comprende:

1. Consultazione tecnica

- Guida alla selezione dei materiali

- Supporto per l'ottimizzazione della progettazione

- Raccomandazione sul processo di produzione

2. Garanzia di qualità

- Processi certificati ISO 9001:2015

- Apparecchiature di ispezione avanzate

- Verifica della qualità 100%

3. Efficienza della produzione

- Sistemi di produzione automatizzati

- Pratiche di produzione snella

- Capacità di cambio rapido

Seguendo queste linee guida e collaborando con produttori esperti, è possibile garantire la scelta del tipo di perno più adatto alla propria applicazione. La chiave è valutare accuratamente tutti i requisiti e mantenere una comunicazione chiara con il partner di produzione durante tutto il processo.