Molti produttori hanno problemi con lo stampaggio a iniezione di PP, con problemi quali deformazioni, ritiri e qualità inconsistente dei pezzi. Ho visto questi problemi causare notevoli ritardi di produzione e costosi sprechi di materiale, soprattutto quando si stampano pezzi complessi in PP.

I fattori chiave nello stampaggio a iniezione del PP sono la temperatura dello stampo (40-80°C), la temperatura di fusione (200-280°C), la pressione di iniezione (10.000-15.000 PSI) e il tempo di raffreddamento. Questi parametri hanno un impatto diretto sulla qualità dei pezzi, sul tempo di ciclo e sull'efficienza produttiva.

Permettetemi di condividere ciò che ho imparato sull'ottimizzazione di questi fattori chiave all'PTSMAKE. Analizzeremo ogni parametro in dettaglio e vi mostrerò come un controllo adeguato possa migliorare significativamente i risultati dello stampaggio PP. Dalla preparazione del materiale all'espulsione finale del pezzo, ogni fase è importante per ottenere una qualità costante.

Che cos'è lo stampaggio a iniezione di PP?

Vi siete mai chiesti perché alcuni prodotti in plastica hanno una qualità incoerente o si guastano prematuramente? Molti produttori hanno problemi con la produzione di parti in plastica, con problemi quali deformazioni, restringimenti e scarsa finitura superficiale. Questi problemi non solo comportano costosi ritardi di produzione, ma possono anche danneggiare la reputazione del marchio.

Lo stampaggio a iniezione di PP è un processo di produzione che trasforma i pellet di plastica di polipropilene (PP) in pezzi solidi riscaldandoli fino a renderli fusi, quindi iniettando il materiale in una cavità dello stampo ad alta pressione. Questo processo versatile permette di creare qualsiasi cosa, dai componenti automobilistici ai beni di consumo.

Conoscere le proprietà del materiale PP

Il PP, o polipropilene, si distingue nel mondo delle materie plastiche per la sua combinazione unica di proprietà. Questo semicristallino1 Il polimero offre vantaggi eccezionali che lo rendono ideale per lo stampaggio a iniezione:

Proprietà chimiche e fisiche

- Punto di fusione: 130-171°C

- Densità: 0,895-0,92 g/cm³

- Resistenza chimica: Eccellente contro acidi e basi

- Assorbimento dell'umidità: Molto basso

Proprietà meccaniche

- Elevata resistenza alla flessione

- Buona resistenza alla fatica

- Eccellente resistenza agli urti

- Basso coefficiente di attrito

Le fasi del processo di stampaggio a iniezione del PP

Noi di PTSMAKE seguiamo una sequenza precisa di passaggi per garantire risultati ottimali:

Preparazione del materiale

- Essiccazione dei pellet PP (se necessario)

- Aggiunta di coloranti o additivi

- Impostazione della macchina per lo stampaggio a iniezione

Plastificazione

- Riscaldamento del PP alla temperatura di fusione

- Mantenimento di una temperatura di fusione costante

- Controllo della velocità della vite e della contropressione

Fase di iniezione

- Riempimento della cavità dello stampo

- Applicazione della pressione di mantenimento

- Raffreddamento e solidificazione

Espulsione della parte

- Apertura dello stampo

- Rimozione del pezzo finito

- Ispezione di qualità

Parametri chiave del processo

Il successo dello stampaggio a iniezione di PP dipende dal controllo preciso di vari parametri:

| Parametro | Gamma tipica | Impatto sulla qualità dei pezzi |

|---|---|---|

| Temperatura di fusione | 200-280°C | Influenza il flusso e la finitura superficiale |

| Pressione di iniezione | 500-1500 bar | Determina il riempimento del pezzo |

| Temperatura dello stampo | 20-60°C | Influenza il raffreddamento e la deformazione |

| Tempo di raffreddamento | 10-30 secondi | Controlla la stabilità dimensionale |

Applicazioni comuni

Lo stampaggio a iniezione di PP serve diversi settori industriali grazie alle sue applicazioni versatili:

Componenti per autoveicoli

- Parti di rivestimento per interni

- Custodie per batterie

- Componenti del paraurti

- Serbatoi di fluido

Beni di consumo

- Contenitori per alimenti

- Articoli per la casa

- Giocattoli e prodotti ricreativi

- Mobili da giardino

Applicazioni industriali

- Contenitori per la movimentazione dei materiali

- Alloggiamenti per apparecchiature industriali

- Serbatoi di stoccaggio di prodotti chimici

- Coperture protettive

Considerazioni sulla progettazione per lo stampaggio a iniezione di PP

Per ottenere risultati ottimali, considerate i seguenti principi di progettazione:

Spessore della parete

- Mantenere uno spessore uniforme delle pareti

- Intervallo consigliato: 1,0-3,0 mm

- Transizioni graduali tra le sezioni

Angoli di sformo

- Minimo 1-2 gradi per superfici strutturate

- 0,5-1 gradi per superfici lisce

- Angoli più ampi per estrazioni profonde

Posizione del cancello

- Posizionamento strategico per i modelli di flusso

- Cancelli multipli per pezzi di grandi dimensioni

- Considerazione della posizione delle linee di saldatura

Misure di controllo della qualità

Noi di PTSMAKE implementiamo un controllo di qualità completo:

Ispezione visiva

- Valutazione della finitura superficiale

- Controllo della coerenza del colore

- Rilevamento del flash e del segno di sprofondamento

Verifica dimensionale

- Misure di dimensioni critiche

- Valutazione della deformazione

- Compensazione delle differenze inventariali

Test delle prestazioni

- Test di resistenza agli urti

- Test di stress ambientale

- Verifica della capacità di carico

Risoluzione dei problemi comuni

Sulla base della mia esperienza all'PTSMAKE, ecco le soluzioni ai problemi più comuni:

Guasto

- Ottimizzare il tempo di raffreddamento

- Regolare la temperatura dello stampo

- Rivedere le posizioni dei cancelli

Segni di lavandino

- Modificare lo spessore della parete

- Regolare la pressione di mantenimento

- Revisione della progettazione del sistema di raffreddamento

Scatti brevi

- Aumentare la pressione di iniezione

- Controllare la temperatura del materiale

- Verificare l'adeguatezza delle dimensioni del cancello

Strategie di ottimizzazione dei costi

Mantenere prezzi competitivi garantendo la qualità:

Selezione del materiale

- Ottimizzazione del grado

- Considerazione sull'uso del regrind

- Strategie di acquisto all'ingrosso

Efficienza del processo

- Riduzione del tempo di ciclo

- Ottimizzazione del consumo energetico

- Implementazione dell'automazione

Manutenzione degli strumenti

- Pianificazione della manutenzione preventiva

- Procedure di pulizia regolari

- Monitoraggio dell'usura

Quali sono i vantaggi e gli svantaggi del polipropilene?

Avete mai avuto difficoltà a scegliere il materiale plastico giusto per i vostri prodotti? Molti produttori affrontano questa sfida quotidianamente, sentendosi spesso sopraffatti dalle numerose opzioni disponibili. La scelta sbagliata può portare a guasti del prodotto, a un aumento dei costi e a ritardi nel progetto.

Il polipropilene (PP) è un polimero termoplastico versatile che offre un eccellente equilibrio di proprietà, tra cui un'elevata resistenza chimica, una buona forza meccanica e un buon rapporto qualità-prezzo. Tuttavia, presenta anche dei limiti, come la sensibilità ai raggi UV e le prestazioni limitate alle basse temperature.

Proprietà chimiche e struttura molecolare

Le proprietà uniche del polipropilene derivano dalla sua struttura molecolare. Il PP è costituito da atomi di carbonio e idrogeno disposti secondo uno schema specifico, creando una tattilità che influenza in modo significativo le sue caratteristiche. Ho osservato che diversi gradi di PP possono essere ingegnerizzati per soddisfare requisiti specifici, rendendolo altamente adattabile a varie applicazioni.

Resistenza chimica

Il PP dimostra un'eccellente resistenza a:

- Acidi e basi

- Solventi chimici

- Prodotti chimici comuni per la casa

- Agenti di pulizia industriale

Proprietà meccaniche e prestazioni

Grazie alla mia esperienza presso PTSMAKE, ho lavorato con numerose applicazioni in PP. Ecco una descrizione dettagliata delle sue proprietà meccaniche:

| Proprietà | Intervallo di valori | Standard del settore |

|---|---|---|

| Resistenza alla trazione | 32-43 MPa | ASTM D638 |

| Modulo di flessione | 1,14-1,55 GPa | ISO 178 |

| Forza d'urto | 2,5-7,0 kJ/m² | ASTM D256 |

| Densità | 0,90-0,91 g/cm³ | ASTM D792 |

Vantaggi principali

Costo-efficacia

Il PP è uno dei polimeri più economici disponibili. Noi di PTSMAKE lo consigliamo spesso ai clienti che cercano soluzioni economiche senza compromettere la qualità.

Versatilità di lavorazione

Il materiale offre:

- Facile lavorazione nello stampaggio a iniezione

- Buone caratteristiche di flusso

- Tempi di ciclo ridotti

- Deformazione minima

Vantaggi ambientali

- 100% riciclabile

- Minor consumo di energia durante la lavorazione

- Riduzione dell'impronta di carbonio

- Produzione minima di rifiuti

Limitazioni degne di nota

Sensibilità alla temperatura

PP mostra limitazioni in:

- Ambienti a bassa temperatura (sotto 0°C)

- Applicazioni ad alta temperatura (oltre 120°C)

- Condizioni del ciclo termico

Vulnerabilità ai raggi UV e all'ossidazione

Senza gli opportuni additivi, il PP può subire un'alterazione:

- Sbiadimento del colore

- Degrado della superficie

- Proprietà meccaniche ridotte

- Durata di vita ridotta

Applicazioni industriali

Settore automobilistico

Il PP trova ampio impiego in:

- Componenti delle finiture interne

- Custodie per batterie

- Sistemi di paraurti

- Componenti sotto il cofano

Beni di consumo

Le applicazioni più comuni includono:

- Contenitori per alimenti

- Articoli per la casa

- Materiali da imballaggio

- Prodotti tessili

Industria medica

PP è fondamentale per:

- Siringhe

- Contenitori medici

- Attrezzature di laboratorio

- Strumenti diagnostici

Considerazioni sulla selezione dei materiali

Quando aiuto i clienti di PTSMAKE a scegliere tra PP e altri materiali, considero diversi fattori:

Condizioni ambientali

- Intervallo di temperatura operativa

- Esposizione ai raggi UV

- Esposizione chimica

- Requisiti di sollecitazione meccanica

Requisiti di elaborazione

- Volume di produzione

- Esigenze di tempo di ciclo

- Requisiti di finitura superficiale

- Stabilità dimensionale

Fattori di costo

- Prezzo del materiale

- Costi di elaborazione

- Manutenzione degli strumenti

- Ciclo di vita del prodotto

Suggerimenti per l'ottimizzazione del design

Per applicazioni PP di successo, considerare:

Spessore della parete

- Mantenere uno spessore uniforme delle pareti

- Evitare sezioni spesse

- Progettare nervature e tasselli appropriati

Posizione del cancello

- Ottimizzare il modello di flusso

- Considerare il posizionamento della linea di saldatura

- Tenere conto del comportamento di ritiro

Finitura superficiale

- Pianificazione dei requisiti di texture

- Considerare le esigenze di post-elaborazione

- Tenere conto delle aspettative estetiche

Misure di controllo della qualità

Noi di PTSMAKE attuiamo rigorose procedure di controllo della qualità:

Test sui materiali

- Verifica dell'indice di fusione

- Analisi del contenuto di umidità

- Controlli di contaminazione

Monitoraggio del processo

- Controllo della temperatura

- Monitoraggio della pressione

- Ottimizzazione del tempo di ciclo

Convalida del prodotto

- Ispezione dimensionale

- Test delle prestazioni

- Ispezione visiva

Il successo delle applicazioni in PP dipende in larga misura dalla comprensione delle sue capacità e dei suoi limiti. Grazie a un'attenta selezione dei materiali, a considerazioni progettuali adeguate e a misure di controllo della qualità appropriate, i produttori possono sfruttare efficacemente i vantaggi del PP, attenuandone al contempo gli svantaggi.

Quale temperatura è necessaria per lo stampaggio a iniezione del polipropilene?

L'impostazione della temperatura sbagliata per lo stampaggio a iniezione di PP può causare gravi problemi di qualità e ritardi nella produzione. Ho visto molti produttori lottare con pezzi deformati, riempimenti incompleti e degrado del materiale semplicemente perché non riuscivano a stabilire le giuste impostazioni di temperatura.

Per lo stampaggio a iniezione del polipropilene, la temperatura di fusione ottimale varia in genere da 380°F a 480°F (da 193°C a 249°C), mentre la temperatura dello stampo deve essere mantenuta tra 80°F e 120°F (da 27°C a 49°C). Queste temperature assicurano il corretto flusso del materiale e la qualità dei pezzi.

Capire le zone di temperatura nello stampaggio a iniezione di PP

Profilo della temperatura della canna

Il gradiente termico2 tra le diverse zone di riscaldamento gioca un ruolo fondamentale per ottenere un flusso di materiale ottimale. Noi di PTSMAKE impostiamo tipicamente le temperature dei nostri barili in più zone:

| Zona | Intervallo di temperatura (°F) | Intervallo di temperatura (°C) |

|---|---|---|

| Zona di alimentazione | 360-380 | 182-193 |

| Zona di compressione | 400-420 | 204-216 |

| Zona di misurazione | 440-460 | 227-238 |

| Ugello | 460-480 | 238-249 |

Fattori critici che influenzano la selezione della temperatura

Considerazioni sul grado del materiale

I diversi tipi di PP richiedono impostazioni di temperatura specifiche:

- Omopolimero PP: generalmente lavora a temperature più basse.

- PP copolimero: richiede temperature leggermente più elevate.

- PP caricato a vetro: necessita di temperature più elevate per garantire il corretto orientamento delle fibre.

Impatto del design della parte

La complessità del progetto del pezzo influisce direttamente sui requisiti di temperatura:

- Le parti a parete sottile necessitano di temperature più elevate per un flusso migliore

- Le sezioni spesse possono utilizzare temperature più basse per evitare segni di affondamento.

- Geometrie complesse possono richiedere profili di temperatura diversi

Problemi di lavorazione legati alla temperatura e soluzioni

Problemi comuni

Scatti brevi

- Causa: Temperatura di fusione troppo bassa

- Soluzione: Aumentare gradualmente la temperatura della botte con incrementi di 10°F.

Bruciatura

- Causa: Temperatura di fusione eccessiva

- Soluzione: Ridurre la temperatura della botte mantenendo il corretto riempimento

Guasto

- Causa: Temperatura dello stampo non corretta

- Soluzione: Regolare la temperatura dello stampo per un raffreddamento uniforme

Migliori pratiche di controllo della temperatura

Procedure di avvio

- Iniziare con impostazioni di temperatura più basse

- Aumentare gradualmente fino alla temperatura di esercizio

- Lasciare un tempo di ammollo sufficiente

- Verificare l'uniformità della temperatura tra le zone

Monitoraggio della produzione

- Utilizzare pistole termiche a infrarossi per il controllo della temperatura superficiale

- Monitoraggio del consumo di energia degli elementi riscaldanti

- Calibrazione regolare dei sensori di temperatura

Considerazioni avanzate sulla temperatura

Regolazioni specifiche per i materiali

Le diverse formulazioni di PP richiedono considerazioni specifiche sulla temperatura:

| Tipo PP | Temperatura di fusione (°F) | Temperatura dello stampo (°F) |

|---|---|---|

| PP riciclato | 380-420 | 80-100 |

| Grado medico | 420-460 | 90-110 |

| Ritardante di fiamma | 440-480 | 100-120 |

Fattori ambientali

Il controllo della temperatura deve tenere conto di:

- Fluttuazioni della temperatura ambiente

- Livelli di umidità

- Efficienza del sistema di raffreddamento

- Posizione della macchina

Misure di controllo della qualità

Noi di PTSMAKE applichiamo rigidi protocolli di monitoraggio della temperatura:

- Registrazione continua della temperatura

- Controlli di qualità regolari

- Documentazione dei parametri di processo

- Controllo statistico dei processi

Strategie di ottimizzazione

Processo di messa a punto

Impostazione iniziale

- Iniziare con le temperature raccomandate dal produttore

- Documentare i parametri di base

- Eseguire prove di breve durata

Regolazione dei parametri

- Modificare una singola variabile

- Prevedere un tempo di stabilizzazione sufficiente

- Documentare tutte le modifiche e i risultati

Considerazioni sull'efficienza energetica

Una corretta gestione della temperatura influisce sul consumo energetico:

- Isolare i sistemi a botte e a canale caldo

- Mantenere la temperatura ottimale dell'acqua di raffreddamento

- Manutenzione regolare degli elementi riscaldanti

- Utilizzare sistemi di riscaldamento ad alta efficienza energetica

Noi di PTSMAKE poniamo un'enfasi particolare sull'efficienza energetica, pur mantenendo un controllo preciso della temperatura. I nostri sistemi di monitoraggio avanzati assicurano profili di temperatura costanti per tutta la durata della produzione, con il risultato di ottenere componenti in PP di alta qualità per i nostri clienti in vari settori, dall'automotive ai beni di consumo.

A cosa serve il riempimento in PP?

Avete mai lottato con i costi elevati dei materiali nella produzione di plastica, cercando di mantenere la qualità del prodotto? Molti produttori devono affrontare questa sfida, soprattutto quando lavorano con il polipropilene (PP). L'aumento dei costi delle materie prime e la crescente pressione per ridurre le spese di produzione possono sembrare schiaccianti.

I riempitivi per PP sono additivi miscelati al polipropilene puro per migliorare proprietà specifiche e ridurre i costi complessivi del materiale. Questi materiali, tra cui carbonato di calcio, talco e fibre di vetro, possono migliorare la forza, la rigidità e la resistenza al calore, rendendo la produzione più economica.

Tipi comuni di filler in PP

Noi di PTSMAKE lavoriamo regolarmente con diversi riempitivi in PP per soddisfare le diverse esigenze di produzione. Ecco i tipi più comuni:

Riempitivi minerali

- Carbonato di calcio

- Talco

- Mica

- Caolino

Questi rinforzi minerali3 forniscono vantaggi unici ai composti di PP. Ho scoperto che ogni tipo offre vantaggi distinti per applicazioni specifiche.

Riempitivi a base di vetro

- Fibre di vetro

- Perle di vetro

- Fiocchi di vetro

Proprietà migliorate dai riempitivi in PP

I diversi riempitivi migliorano le varie proprietà dei materiali in PP. Ecco una ripartizione dettagliata:

| Tipo di riempimento | Vantaggi primari | Applicazioni comuni |

|---|---|---|

| Carbonato di calcio | Riduzione dei costi, resistenza agli urti | Componenti per autoveicoli, Beni di consumo |

| Talco | Rigidità, resistenza al calore | Componenti dell'apparecchio |

| Fibra di vetro | Resistenza, stabilità dimensionale | Parti strutturali |

| Mica | Proprietà elettriche, resistenza al calore | Alloggiamenti elettronici |

Applicazioni specifiche per il settore

Industria automobilistica

In base alla mia esperienza presso PTSMAKE, i produttori di automobili richiedono spesso PP con cariche specifiche per:

- Componenti delle finiture interne

- Parti sotto il cofano

- Pannelli di carrozzeria esterni

- Alloggiamenti per batterie

Il settore automobilistico richiede materiali in grado di resistere a diverse condizioni ambientali, pur mantenendo l'integrità strutturale.

Beni di consumo

Per i prodotti di consumo, consigliamo spesso il PP caricato per:

- Alloggiamenti per elettrodomestici

- Componenti per mobili

- Contenitori di stoccaggio

- Attrezzature da giardino

Applicazioni industriali

Il settore industriale beneficia del PP pieno:

- Serbatoi di stoccaggio di prodotti chimici

- Contenitori industriali

- Attrezzature per la movimentazione dei materiali

- Componenti strutturali

Analisi costi-benefici

Quando si utilizzano i filler in PP, bisogna considerare questi fattori:

Riduzione dei costi dei materiali

- Risparmio di materia prima: 15-30%

- Miglioramento dell'efficienza di lavorazione

- Riduzione dei costi di gestione dei rifiuti

Miglioramenti delle prestazioni

- Proprietà meccaniche migliorate

- Migliore stabilità termica

- Miglioramento della precisione dimensionale

Considerazioni sulla produzione

- Requisiti dell'attrezzatura

- Parametri di elaborazione

- Misure di controllo della qualità

Impatto ambientale

L'uso di riempitivi in PP può contribuire alla sostenibilità in diversi modi:

Riduzione dell'impronta di carbonio

- Minor consumo di energia durante la lavorazione

- Riduzione dell'utilizzo di materie prime

- Trasporto più efficiente grazie alla riduzione del peso

Considerazioni sul riciclaggio

La presenza di cariche può influire sui processi di riciclaggio. Noi di PTSMAKE selezioniamo con cura le cariche che mantengono la riciclabilità e soddisfano i requisiti di prestazione.

Migliori pratiche per l'implementazione del riempimento PP

Sulla base della nostra esperienza di PTSMAKE, ecco le considerazioni principali:

Selezione del materiale

- Identificare i requisiti specifici dell'applicazione

- Considerare le condizioni ambientali

- Valutare i vincoli di costo

- Valutare le capacità di elaborazione

Linee guida per l'elaborazione

- Procedure di asciugatura adeguate

- Controllo della temperatura

- Rapporti di miscelazione

- Misure di controllo della qualità

Test delle prestazioni

Per garantire risultati ottimali, conduciamo:

Test meccanici

- Resistenza alla trazione

- Resistenza agli urti

- Proprietà di flessione

- Deviazione del calore

Garanzia di qualità

- Stabilità dimensionale

- Finitura superficiale

- Consistenza del colore

- Durata a lungo termine

Tendenze future

L'industria dei riempimenti in PP continua ad evolversi:

Riempitivi ibridi avanzati

- Combinazioni di diversi tipi di riempimento

- Dimensioni delle particelle studiate

- Varianti modificate in superficie

Opzioni sostenibili

- Riempitivi a base biologica

- Contenuto riciclato

- Alternative biodegradabili

Materiali intelligenti

- Riempitivi conduttivi

- Additivi per la gestione termica

- Composti compatibili con i sensori

Considerazioni tecniche

Quando si lavora con il PP pieno, considerare:

Parametri di elaborazione

- Controllo della temperatura di fusione

- Regolazione della pressione di iniezione

- Modifiche del tempo di raffreddamento

- Requisiti di progettazione della vite

Misure di controllo della qualità

- Test regolari sui materiali

- Monitoraggio del processo

- Convalida del prodotto

- Requisiti di documentazione

Grazie a un'attenta selezione e all'impiego di cariche in PP, i produttori possono ottenere significativi risparmi sui costi, mantenendo o migliorando le prestazioni del prodotto. Noi di PTSMAKE esploriamo continuamente nuove tecnologie e applicazioni di riempimento per fornire ai nostri clienti soluzioni ottimali per le loro esigenze specifiche.

Cosa distrugge il polipropilene?

Avete mai notato che i vostri prodotti in polipropilene si deteriorano inaspettatamente? Questa comune plastica, presente in ogni tipo di prodotto, dai contenitori per alimenti ai componenti per auto, può degradarsi misteriosamente, lasciando perplessi e frustrati molti produttori e utenti a causa di guasti prematuri.

Il polipropilene (PP) si degrada principalmente per ossidazione, esposizione ai raggi UV, temperature estreme e alcune esposizioni chimiche. Questi fattori possono rompere le catene polimeriche, provocando fragilità, scolorimento e infine il cedimento del materiale, riducendo significativamente la durata del prodotto.

Comprendere il processo di degradazione chimica

Il deterioramento del polipropilene comporta complesse reazioni chimiche. Quando è esposto a vari fattori ambientali, il PP subisce scissione della catena4, che spezza le lunghe catene polimeriche in segmenti più corti. Questo processo si manifesta tipicamente in diversi modi:

Degradazione ossidativa

- Formazione di radicali liberi

- Reazioni di rottura a catena

- Formazione di gruppi carbonilici

- Peso molecolare ridotto

Effetti termici sulla struttura del PP

La degradazione termica avviene attraverso diversi meccanismi:

| Intervallo di temperatura (°C) | Effetto su PP | Segni visibili |

|---|---|---|

| Sotto lo 0 | Diventa fragile | Crepe superficiali |

| 0-100 | Generalmente stabile | Variazione minima |

| Sopra il 100 | Inizia l'ammorbidimento | Deformazione |

| Sopra 160 | Grave degrado | Fusione, decolorazione |

Fattori ambientali che influenzano la stabilità del PP

Impatto delle radiazioni UV

Nella mia esperienza di stampaggio a iniezione a PTSMAKE, le radiazioni UV sono una delle minacce più significative per la stabilità del PP. Il processo segue tipicamente queste fasi:

- Assorbimento iniziale dei fotoni

- Formazione di radicali liberi

- Disgregazione progressiva della catena

- Deterioramento della superficie

Effetti dell'esposizione chimica

Le diverse sostanze chimiche influenzano il PP in vari modi:

| Tipo chimico | Livello di impatto | Metodi di prevenzione |

|---|---|---|

| Acidi forti | Grave | Sono necessari additivi speciali |

| Basi forti | Moderato | Trattamento della superficie |

| Solventi organici | Da lieve a grave | Selezione del tipo di materiale |

| Agenti ossidanti | Grave | Aggiunta di antiossidanti |

Strategie di prevenzione nella produzione

Come produttore specializzato nello stampaggio a iniezione di PP, ho implementato diverse strategie per migliorare la stabilità del PP:

Selezione e modifica dei materiali

- Utilizzo di gradi PP di alta qualità

- Aggiunta di stabilizzatori appropriati:

- Antiossidanti

- Stabilizzatori UV

- Stabilizzatori di calore

- Stabilizzatori di processo

Considerazioni sull'elaborazione

Noi di PTSMAKE ci concentriamo su questi aspetti critici durante lo stampaggio a iniezione di PP:

- Controllo della temperatura

- Gestione dell'umidità

- Ottimizzazione della velocità di elaborazione

- Regolazione della velocità di raffreddamento

Applicazioni e soluzioni del mondo reale

Applicazioni industriali

I diversi settori richiedono approcci specifici:

| Industria | Problemi comuni | Soluzioni |

|---|---|---|

| Automotive | Esposizione ai raggi UV | Stabilizzatori UV + nerofumo |

| Medico | Danno da sterilizzazione | Gradi speciali di PP |

| Imballaggio | Resistenza chimica | Strati barriera |

| Elettronica | Esposizione al calore | Stabilizzatori termici |

Manutenzione e stoccaggio

Per massimizzare la durata del prodotto PP:

- Conservare in ambienti controllati

- Evitare la luce diretta del sole

- Mantenere temperature moderate

- Prevenire l'esposizione a sostanze chimiche

Test e controllo qualità

Noi di PTSMAKE implementiamo protocolli di test rigorosi:

Test fisici

- Resistenza agli urti

- Resistenza alla trazione

- Proprietà di flessione

- Stabilità dimensionale

Analisi chimica

- Tempo di induzione dell'ossidazione

- Distribuzione del peso molecolare

- Valutazione della cristallinità

- Analisi termica

Sviluppi futuri nella protezione dei PP

Il campo della protezione dei PP è in continua evoluzione:

- Nuove tecnologie di stabilizzazione

- Metodi di lavorazione avanzati

- Pacchetti di additivi migliorati

- Protocolli di analisi migliorati

In base alla mia esperienza di produzione, la chiave per prevenire il degrado del PP sta nella comprensione di questi fattori distruttivi e nell'attuazione di misure preventive adeguate. Noi di PTSMAKE aggiorniamo continuamente i nostri processi di stampaggio a iniezione per incorporare gli ultimi sviluppi della tecnologia di protezione del PP, garantendo ai nostri clienti prodotti con durata e prestazioni ottimali.

Ricordiamo che il successo della produzione di prodotti in PP richiede un approccio completo che combini scienza dei materiali, esperienza di lavorazione e controllo della qualità. Comprendendo cosa distrugge il polipropilene, possiamo proteggere e migliorare le prestazioni di questo materiale versatile in diverse applicazioni.

Qual è la differenza tra lo stampaggio a iniezione di PLA e PP?

Quando i produttori devono scegliere tra PLA e PP per lo stampaggio a iniezione, spesso hanno difficoltà a comprenderne le caratteristiche. La scelta del materiale sbagliato può portare a fallimenti del prodotto, spreco di risorse e costosi ritardi di produzione.

Sia il PLA che il PP sono materiali popolari per lo stampaggio a iniezione, ma hanno scopi diversi. Il PLA è un polimero biodegradabile ideale per le applicazioni ecologiche, mentre il PP offre una durata e una resistenza chimica superiori, che lo rendono perfetto per i prodotti di consumo di lunga durata.

Proprietà del materiale e requisiti di lavorazione

Confronto tra le proprietà fisiche

Il PLA (Acido Polilattico) e il PP (Polipropilene) hanno caratteristiche fisiche distinte che ne influenzano l'efficacia. comportamento di cristallizzazione5 durante il processo di stampaggio. Noi di PTSMAKE abbiamo osservato che queste differenze hanno un impatto significativo sulla qualità del prodotto finale.

| Proprietà | PLA | PP |

|---|---|---|

| Punto di fusione | 150-180°C | 160-170°C |

| Densità | 1,24 g/cm³ | 0,90 g/cm³ |

| Resistenza alla trazione | 50-70 MPa | 30-40 MPa |

| Resistenza agli urti | Da basso a medio | Alto |

Parametri di elaborazione

Il successo dello stampaggio a iniezione con entrambi i materiali dipende in larga misura dai parametri di lavorazione adeguati:

Controllo della temperatura

- Il PLA richiede un controllo preciso della temperatura (180-220°C).

- PP offre maggiore flessibilità (200-280°C)

- Temperatura dello stampo per PLA: 20-30°C

- Temperatura di stampaggio per PP: 20-60°C

Velocità e pressione di iniezione

- Il PLA necessita di velocità di iniezione moderate per evitare la degradazione.

- Il PP tollera velocità di iniezione più elevate

- Entrambi i materiali richiedono pressioni di mantenimento diverse

Impatto ambientale e sostenibilità

Biodegradabilità

Il PLA si distingue per le sue proprietà biodegradabili e si decompone negli impianti di compostaggio industriale entro 3-6 mesi. Il PP, essendo una plastica convenzionale, può richiedere centinaia di anni per decomporsi.

Impronta di carbonio

La produzione di PLA si traduce generalmente in:

- Riduzione delle emissioni di carbonio

- Riduzione della dipendenza dai combustibili fossili

- Utilizzo delle risorse rinnovabili

La produzione di PP comporta:

- Emissioni di carbonio più elevate

- Risorse basate sul petrolio

- Consumo di materiali non rinnovabili

Considerazioni sull'applicazione

Usi specifici del settore

| Industria | Applicazioni del PLA | Applicazioni PP |

|---|---|---|

| Medico | Impianti chirurgici, sistemi di somministrazione di farmaci | Apparecchiature mediche, Siringhe |

| Imballaggio | Contenitori per alimenti, posate monouso | Contenitori riutilizzabili, tappi per bottiglie |

| Beni di consumo | Prodotti ecologici, Articoli monouso | Beni durevoli, Componenti per autoveicoli |

| Elettronica | Componenti temporanei, prototipi | Custodia a lungo termine, Parti elettriche |

Analisi dei costi

Gli aspetti economici della scelta tra PLA e PP comprendono:

Costi dei materiali

- PLA: costo generalmente più elevato per kg

- PP: più economico per la produzione su larga scala

- Le considerazioni sui volumi influiscono sui costi complessivi

Costi di elaborazione

- Il PLA richiede un controllo più preciso, con un potenziale aumento dei tempi di allestimento.

- Il PP offre finestre di lavorazione più tolleranti

- I requisiti di manutenzione delle apparecchiature sono diversi

Controllo qualità e test

Problemi comuni di qualità

Per PLA:

- Deformazione dovuta alla cristallizzazione

- Sensibilità all'umidità

- Resistenza termica limitata

- Variazioni della finitura superficiale

Per PP:

- Controllo del ritiro

- Resistenza della linea di saldatura

- Consistenza del colore

- Prevenzione della marcatura del flusso

Metodi di test

Le procedure di garanzia della qualità comprendono:

- Test di precisione dimensionale

- Valutazione della resistenza agli urti

- Test di stress ambientale

- Valutazione della resistenza chimica

Consigli degli esperti per la selezione dei materiali

Sulla base della mia esperienza presso PTSMAKE, ecco le considerazioni principali per scegliere tra PLA e PP:

Analisi dei requisiti del progetto:

- Durata di vita prevista del prodotto

- Condizioni ambientali

- Livelli di stress meccanico

- Vincoli di costo

Considerazioni sulla produzione:

- Requisiti di volume

- Capacità delle apparecchiature

- Misure di controllo della qualità

- Esigenze di post-elaborazione

Fattori ambientali:

- Conformità normativa

- Smaltimento a fine vita

- Obiettivi di impronta di carbonio

- Preferenze del cliente

Aspetti economici:

- Investimento iniziale

- Costi di gestione

- Disponibilità del materiale

- Richieste del mercato

Nel mio lavoro quotidiano con i clienti di PTSMAKE, ho scoperto che il successo nella scelta dei materiali deriva dalla comprensione di queste differenze e dal loro allineamento con i requisiti specifici del progetto. La chiave non è solo conoscere gli aspetti tecnici, ma anche considerare le implicazioni pratiche per l'applicazione specifica.

Il PLA è migliore del PP?

La scelta tra PLA e PP può confondere molti progettisti e ingegneri. Spesso vedo professionisti che lottano per decidere quale materiale sia più adatto alle loro applicazioni, soprattutto quando si considera l'impatto ambientale rispetto ai requisiti di prestazione.

La risposta non è semplice: PLA e PP presentano ciascuno vantaggi unici. Il PLA eccelle per biodegradabilità e facilità di stampa, mentre il PP offre una durata e una resistenza chimica superiori. La scelta deve essere guidata dai requisiti specifici dell'applicazione.

Confronto tra le proprietà dei materiali

Quando si confrontano PLA e PP, è necessario esaminare diverse proprietà chiave. Alla PTSMAKE lavoriamo regolarmente con entrambi i materiali nei nostri processi di stampaggio a iniezione e ho potuto osservare di persona le loro caratteristiche distinte.

Proprietà meccaniche

Il cristallinità6 di questi materiali influisce in modo significativo sulle loro prestazioni. Ecco un confronto dettagliato:

| Proprietà | PLA | PP |

|---|---|---|

| Resistenza alla trazione | 50-70 MPa | 30-40 MPa |

| Resistenza agli urti | Da basso a medio | Alto |

| Flessibilità | Limitato | Eccellente |

| Resistenza al calore | Fino a 60°C | Fino a 120°C |

Impatto ambientale

Biodegradabilità

Il PLA offre chiari vantaggi in termini di impatto ambientale:

- Biodegrada in condizioni di compostaggio industriale

- Realizzato con risorse rinnovabili

- Minore impronta di carbonio durante la produzione

Il PP, pur non essendo biodegradabile, ha i suoi vantaggi ambientali:

- Altamente riciclabile

- Durevole, quindi meno frequente da sostituire

- Minor consumo di energia durante la lavorazione

Considerazioni sui costi

L'analisi dei costi va oltre i prezzi dei materiali:

| Fattore | PLA | PP |

|---|---|---|

| Costo della materia prima | Più alto | Più basso |

| Costo di elaborazione | Medio | Basso |

| Costo di fine vita | Più basso | Più alto |

| Velocità di produzione | Più lento | Più veloce |

Scenari di applicazione

Applicazioni industriali

Il PP si comporta generalmente meglio in ambito industriale grazie a:

- Migliore resistenza chimica

- Maggiore tolleranza alla temperatura

- Resistenza alla fatica superiore

- Maggiore resistenza agli urti

Ho visto numerose implementazioni di successo del PP in componenti automobilistici, contenitori chimici e dispositivi medici presso PTSMAKE.

Prodotti di consumo

Il PLA mostra punti di forza in:

- Imballaggio per alimenti

- Articoli monouso

- Applicazioni a bassa sollecitazione

- Prodotti che richiedono biodegradabilità

Considerazioni sull'elaborazione

Parametri di stampaggio a iniezione

Entrambi i materiali richiedono approcci di lavorazione diversi:

| Parametro | PLA | PP |

|---|---|---|

| Temperatura dello stampo | 20-25°C | 20-60°C |

| Temperatura di fusione | 180-210°C | 200-250°C |

| Pressione di iniezione | Più alto | Più basso |

| Tempo di raffreddamento | Più lungo | Più breve |

Sfide del controllo qualità

Alcune sfide comuni che incontriamo:

PLA:

- Sensibilità all'umidità

- Finestra di elaborazione ristretta

- Rischi di degrado termico

PP:

- Controllo del ritiro

- Problemi di deformazione

- Variazioni della finitura superficiale

Prestazioni in ambienti diversi

Prestazioni di temperatura

- Il PLA diventa morbido intorno ai 60°C

- Il PP mantiene la stabilità fino a 120°C

- I cicli di temperatura influiscono in modo più significativo sul PLA

Resistenza chimica

Il PP dimostra una resistenza superiore a:

- Acidi e basi

- Solventi comuni

- Agenti di pulizia

- Olio e grasso

Sensibilità all'umidità

Il PLA richiede una manipolazione più attenta a causa di:

- Maggiore assorbimento dell'umidità

- Potenziale degradazione durante lo stoccaggio

- Necessità di pre-essiccazione prima della lavorazione

Fare la scelta giusta

Considerate questi fattori nella scelta tra PLA e PP:

Requisiti per l'applicazione:

- Temperatura di esercizio

- Esposizione chimica

- Livelli di stress meccanico

- Condizioni ambientali

Considerazioni sulla produzione:

- Requisiti di volume

- Vincoli di costo

- Capacità di elaborazione

- Specifiche di qualità

Impatto ambientale:

- Smaltimento a fine vita

- Requisiti per il riciclaggio

- Obiettivi di impronta di carbonio

- Conformità normativa

Noi di PTSMAKE aiutiamo i clienti a prendere queste decisioni conducendo un'analisi dettagliata dei materiali ed eseguendo dei test per garantire una selezione ottimale dei materiali per ogni applicazione.

Sviluppi futuri

Il panorama dei materiali plastici è in continua evoluzione:

- Nuovi gradi di PLA con una migliore resistenza al calore

- Formulazioni PP potenziate per applicazioni specifiche

- Materiali ibridi che combinano i vantaggi di entrambi

- Tecnologie di riciclaggio avanzate

Ritengo che entrambi i materiali continueranno a svolgere ruoli importanti in diverse applicazioni, con miglioramenti delle proprietà e delle capacità di lavorazione che ne amplieranno ulteriormente i casi di utilizzo.

Qual è la migliore plastica per lo stampaggio a iniezione?

Quando si scelgono le materie plastiche per lo stampaggio a iniezione, molti ingegneri e progettisti di prodotti si trovano di fronte a una scelta schiacciante. Con centinaia di materiali plastici disponibili, la scelta sbagliata può comportare ritardi nel progetto, problemi di qualità e costi inutili.

La scelta della plastica migliore per lo stampaggio a iniezione dipende dai requisiti specifici dell'applicazione. In generale, i materiali termoplastici come il PP, l'ABS e il POM sono le scelte più popolari grazie al loro eccellente equilibrio tra proprietà meccaniche, lavorabilità ed economicità.

Conoscere le proprietà dei materiali per lo stampaggio a iniezione

Secondo l'esperienza di PTSMAKE, la chiave per scegliere il materiale plastico giusto è la comprensione delle sue proprietà fondamentali. Le proprietà del materiale distribuzione del peso molecolare7 influisce in modo significativo sulle caratteristiche di lavorazione e sulle prestazioni finali del pezzo.

Proprietà meccaniche

- Resistenza alla trazione

- Resistenza agli urti

- Modulo di flessione

- Resistenza all'usura

- Durezza

Proprietà termiche

- Temperatura di deflessione del calore

- Punto di fusione

- Espansione termica

- Conducibilità termica

Proprietà chimiche

- Resistenza chimica

- Stabilità ai raggi UV

- Assorbimento dell'umidità

- Resistenza alle cricche da stress ambientale

Termoplastici comuni e loro applicazioni

Vediamo quali sono i materiali termoplastici più diffusi che utilizziamo di frequente all'PTSMAKE:

Polipropilene (PP)

Il PP rimane uno dei materiali più richiesti per la sua versatilità e convenienza. Offre:

- Eccellente resistenza chimica

- Buona resistenza alla fatica

- Bassa densità

- Elevato rapporto resistenza/peso

Le applicazioni più comuni includono:

- Prodotti di consumo

- Componenti per autoveicoli

- Dispositivi medici

- Contenitori per alimenti

Acrilonitrile Butadiene Stirene (ABS)

L'ABS offre un'eccellente resistenza agli urti e finitura superficiale:

- Elevata resistenza agli urti

- Buona stabilità dimensionale

- Facile da verniciare e placcare

- Eccellenti proprietà estetiche

Poliossimetilene (POM/Acetale)

Il POM è ideale per i componenti tecnici di precisione:

- Elevata rigidità

- Eccellente stabilità dimensionale

- Basso coefficiente di attrito

- Buona resistenza all'usura

Guida alla selezione dei materiali

Ecco una tabella comparativa dei termoplastici più comuni in base alle proprietà principali:

| Materiale | La forza | Costo | Resistenza chimica | Resistenza al calore | Processabilità |

|---|---|---|---|---|---|

| PP | Medio | Basso | Eccellente | Medio | Eccellente |

| ABS | Alto | Medio | Buono | Medio | Buono |

| POM | Alto | Alto | Buono | Alto | Buono |

| PA | Alto | Medio | Medio | Alto | Medio |

| PC | Molto alto | Alto | Povero | Alto | Medio |

Considerazioni specifiche per il settore

Industria automobilistica

Per le applicazioni automobilistiche, spesso si consiglia di utilizzare il sistema di controllo della temperatura:

- PP caricato a vetro per componenti strutturali

- Miscele ABS/PC per le parti esterne

- POM per componenti meccanici

- PA66 per applicazioni sottocofano

Industria medica

Le applicazioni mediche richiedono:

- Conformità a USP Classe VI o ISO 10993

- Resistenza alla sterilizzazione

- Compatibilità chimica

- Biocompatibilità

Elettronica di consumo

Necessità di alloggiamenti per l'elettronica:

- Ritardo di fiamma (classifica UL94)

- Capacità di schermatura EMI

- Buone proprietà estetiche

- Resistenza agli urti

Considerazioni sui costi e sull'economia dei materiali

Il costo totale della selezione dei materiali comprende:

- Costo delle materie prime

- Requisiti di elaborazione

- Considerazioni sugli utensili

- Tempi di ciclo di produzione

- Tassi di rottamazione

- Operazioni secondarie

Impatto ambientale e sostenibilità

Noi di PTSMAKE ci stiamo concentrando sempre più sui materiali sostenibili:

- Opzioni di contenuto riciclato

- Alternative biobased

- Elaborazione efficiente dal punto di vista energetico

- Considerazioni sul fine vita

Controllo qualità e test

Per garantire le prestazioni del materiale:

- Certificazione del materiale

- Test sui materiali in entrata

- Convalida dei parametri di processo

- Collaudo della parte finale

- Valutazione della stabilità a lungo termine

Opzioni avanzate del materiale

Per le applicazioni specializzate, offriamo:

- Formulazioni di composti personalizzati

- Materiali rinforzati

- Pacchetti di additivi speciali

- Miscele ad alte prestazioni

La migliore plastica per lo stampaggio a iniezione dipende in ultima analisi dal bilanciamento:

- Requisiti per l'applicazione

- Considerazioni sull'elaborazione

- Fattori economici

- Impatto ambientale

- Standard di qualità

Grazie a un'attenta selezione dei materiali e alle nostre capacità produttive avanzate presso PTSMAKE, aiutiamo i clienti a ottimizzare i loro progetti di stampaggio a iniezione per il successo. Non consideriamo solo i requisiti di prestazione immediati, ma anche la durata a lungo termine, l'efficacia dei costi e la responsabilità ambientale.

Come ottimizzare lo stampaggio a iniezione di PP per ottenere risultati migliori?

Ottenere una qualità costante nello stampaggio a iniezione di PP può essere una sfida. Ho visto molti produttori lottare con problemi quali deformazioni, segni di affossamento e instabilità dimensionale, che portano ad alti tassi di scarto e ritardi di produzione. Questi problemi non solo hanno un impatto sulla qualità del prodotto, ma aumentano anche in modo significativo i costi di produzione e i tempi di consegna.

Per ottimizzare lo stampaggio a iniezione di PP, è necessario concentrarsi su quattro aree chiave: corretta movimentazione dei materiali, controllo preciso della temperatura, parametri di iniezione ottimizzati e strategie di raffreddamento efficaci. Questi elementi, combinati con il monitoraggio e le regolazioni regolari del processo, garantiscono la produzione di pezzi in PP di alta qualità.

Comprendere le proprietà e la preparazione dei materiali

Il PP (polipropilene) presenta caratteristiche uniche comportamento di cristallizzazione8 durante la lavorazione, con un impatto diretto sulla qualità dei pezzi. Noi di PTSMAKE sottolineiamo sempre la corretta preparazione del materiale prima dello stampaggio:

Requisiti di essiccazione

- Temperatura di pre-essiccazione: 70-80°C

- Tempo di asciugatura: 2-3 ore

- Contenuto di umidità: < 0,05%

Linee guida per lo stoccaggio dei materiali

| Parametro di memorizzazione | Valore consigliato | Impatto sulla qualità |

|---|---|---|

| Temperatura | 20-25°C | Impedisce l'assorbimento dell'umidità |

| Umidità relativa | < 50% | Mantiene la stabilità del materiale |

| Tipo di contenitore | Contenitore sigillato | Protegge dalla contaminazione |

| Durata della conservazione | Max 6 mesi | Assicura le proprietà del materiale |

Ottimizzazione del controllo della temperatura

Profilo della temperatura della canna

| Zona | Intervallo di temperatura (°C) | Scopo |

|---|---|---|

| Zona di alimentazione | 190-200 | Ammorbidimento iniziale del materiale |

| Zona di compressione | 200-220 | Plastificazione dei materiali |

| Zona di misurazione | 220-230 | Preparazione finale della fusione |

| Ugello | 220-230 | Condizione di flusso ottimale |

Impostazioni dei parametri di iniezione

Parametri di processo critici

Velocità di iniezione

- Abbastanza veloce da evitare il congelamento prematuro

- Abbastanza lento da evitare bruciature o danni da taglio

- Intervallo tipico: 50-100 mm/s

Pressione di iniezione

- Pressione iniziale: 600-800 bar

- Pressione di mantenimento: 40-60% della pressione di iniezione

- Durata: In base al tempo di blocco del cancello

Temperatura dello stampo

- Lato nucleo: 20-30°C

- Lato cavità: 20-30°C

- Differenziale di temperatura: < 5°C

Implementazione della strategia di raffreddamento

Progettazione del sistema di raffreddamento

Layout del canale

- Distribuzione uniforme dei canali di raffreddamento

- Diametro ottimale del canale: 8-12 mm

- Spaziatura tra i canali: 2,5-3 volte il diametro

Calcolo del tempo di raffreddamento

- In base allo spessore della parete

- Intervallo tipico: 10-30 secondi

- Monitoraggio della temperatura del pezzo in fase di espulsione

Misure di controllo della qualità

Monitoraggio del processo

| Parametro | Frequenza di monitoraggio | Variazione accettabile |

|---|---|---|

| Temperatura di fusione | Ogni 2 ore | ±5°C |

| Pressione di iniezione | Ogni colpo | ±2% |

| Tempo di raffreddamento | Ogni configurazione | ±1 secondo |

| Peso della parte | Ogni ora | ±0,1% |

Risoluzione dei problemi comuni

Prevenzione dei difetti di superficie

Segni di lavandino

- Aumento della pressione di riempimento

- Ottimizzare il sistema di raffreddamento

- Regolazione dello spessore delle pareti

Linee di flusso

- Aumento della temperatura di fusione

- Regolare la velocità di iniezione

- Modificare la posizione del cancello

Guasto

- Raffreddamento dell'equilibrio

- Ottimizzare i parametri di imballaggio

- Revisione della progettazione dei componenti

Documentazione e controllo dei processi

Registrazione dei parametri

- Documentate tutte le impostazioni del processo

- Tracciare le modifiche e i risultati

- Mantenere i dati storici

Metriche di qualità

- Ispezione del primo articolo

- Controlli in corso d'opera

- Verifica finale della qualità

Tecniche di ottimizzazione avanzate

Approccio scientifico allo stampaggio

- Sviluppo sistematico del processo

- Ottimizzazione basata sui dati

- Miglioramento continuo

Progettazione di esperimenti (DOE)

- Identificare i parametri critici

- Ottimizzare le combinazioni di parametri

- Convalida dei risultati

Noi di PTSMAKE abbiamo implementato queste strategie di ottimizzazione in numerosi progetti di stampaggio a iniezione di PP. Il nostro approccio sistematico ha costantemente fornito risultati superiori, con miglioramenti tipici che comprendono:

- 30% riduzione del tasso di scarto

- 25% diminuzione del tempo di ciclo

- 40% miglioramento della qualità della superficie

- 50% riduzione dei tassi di difettosità

Seguendo queste linee guida e monitorando e regolando continuamente il processo, è possibile ottenere risultati ottimali nello stampaggio a iniezione di PP. Ricordate che l'ottimizzazione è un processo continuo che richiede attenzione ai dettagli e una valutazione regolare dei risultati.

Quali sono i difetti più comuni nello stampaggio a iniezione di PP?

La produzione di pezzi in PP mediante stampaggio a iniezione può essere impegnativa. Ho visto molti clienti lottare con problemi di qualità, subendo ritardi di produzione e un aumento dei costi a causa dei difetti. Questi problemi non solo influiscono sulla qualità del prodotto, ma hanno anche un impatto sulla reputazione aziendale e sui profitti.

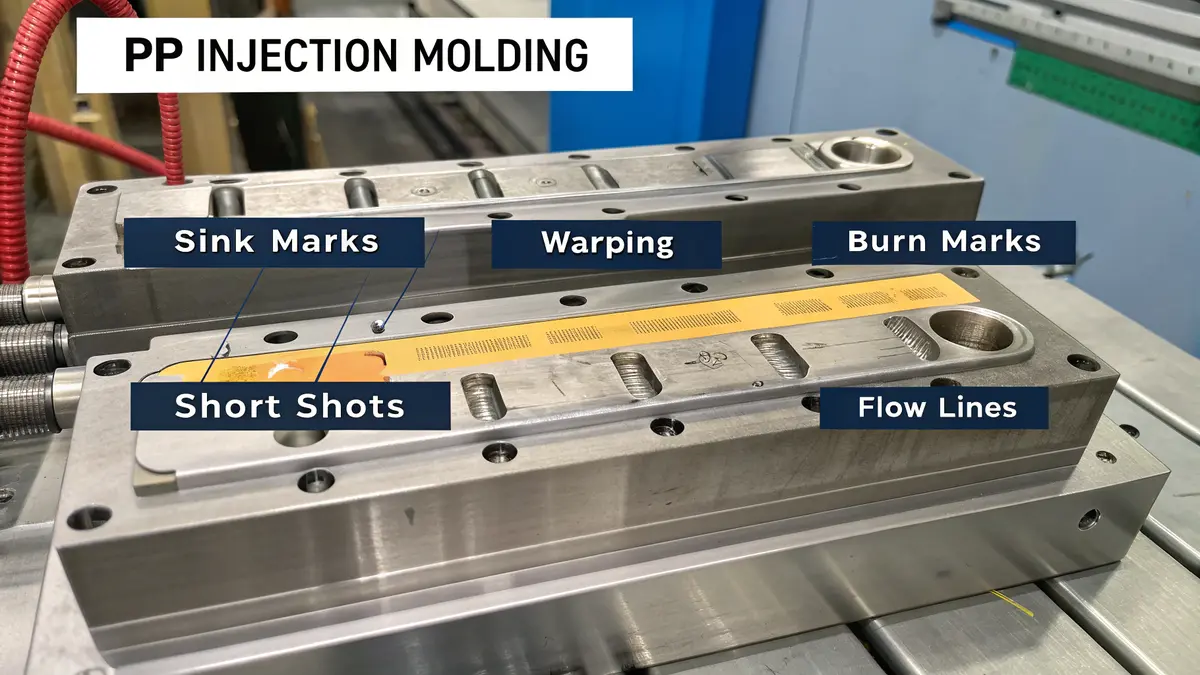

I difetti più comuni nello stampaggio a iniezione di PP includono segni di affossamento, deformazioni, bruciature, colpi corti e linee di flusso. Questi problemi derivano in genere da parametri di lavorazione errati, da una cattiva progettazione dello stampo o da problemi di gestione del materiale. Tuttavia, grazie alle conoscenze e alle misure di controllo adeguate, la maggior parte dei difetti può essere evitata o ridotta al minimo.

Comprensione dei segni di affondamento e prevenzione

I segni di affondamento sono uno dei difetti più comuni che riscontro nello stampaggio a iniezione di PP. Queste depressioni si verificano quando le sezioni più spesse del pezzo si raffreddano e si ritirano in modo non uniforme. Il ritiro volumetrico9 del PP durante il raffreddamento può portare a queste antiestetiche depressioni superficiali.

Per evitare i segni del lavandino:

- Mantenere uno spessore uniforme delle pareti

- Ottimizzazione del design del canale di raffreddamento

- Regolare la pressione e il tempo di mantenimento

- Considerare l'utilizzo di una pressione di iniezione più elevata

Deformazione: Cause e soluzioni

La deformazione si verifica quando le diverse sezioni del pezzo in PP si raffreddano a velocità diverse, causando tensioni interne. Noi di PTSMAKE abbiamo sviluppato diverse strategie per ridurre al minimo la deformazione:

Considerazioni sulla progettazione

- Spessore uniforme della parete

- Progettazione corretta delle costole

- Posizione strategica del cancello

- Design equilibrato del sistema di raffreddamento

Parametri di elaborazione

- Temperatura di fusione ottimale

- Tempo di raffreddamento bilanciato

- Pressione di mantenimento adeguata

- Temperatura di espulsione controllata

Linee di flusso e loro prevenzione

Le linee di flusso appaiono come disegni o linee ondulate sulla superficie dei pezzi in PP. Questi difetti visivi si verificano spesso in aree lontane dal cancello o intorno a ostacoli.

Misure di prevenzione chiave

| Fattore | Metodo di controllo | Impatto |

|---|---|---|

| Temperatura di fusione | Aumento entro l'intervallo | Migliora le caratteristiche del flusso |

| Velocità di iniezione | Ottimizzare per il materiale | Riduce i modelli di flusso visibili |

| Design del cancello | Dimensioni e posizione adeguate | Assicura un riempimento uniforme |

| Selezione del materiale | Selezione del grado | Influenza il comportamento del flusso |

Segni di bruciatura: identificazione e risoluzione

Le bruciature si presentano come decolorazioni brunastre o nere sulle parti in PP. Sono dovute alla compressione e al riscaldamento dell'aria intrappolata durante l'iniezione.

Strategie di prevenzione

- Ottimizzare il sistema di ventilazione

- Regolare la velocità di iniezione

- Controllo della temperatura di fusione

- Verificare il contenuto di umidità del materiale

Scatti brevi e loro soluzioni

I colpi corti si verificano quando la cavità dello stampo non è completamente riempita. In base alla mia esperienza presso l'PTSMAKE, diversi fattori contribuiscono a questo difetto:

Fattori legati ai materiali

- Selezione errata del grado PP

- Asciugatura non corretta

- Contaminazione

- Materiale degradato

Soluzioni legate ai processi

| Parametro | Regolazione | Risultato atteso |

|---|---|---|

| Pressione di iniezione | Aumento | Migliore riempimento della cavità |

| Temperatura di fusione | Ottimizzare | Flusso migliorato |

| Dimensione del cancello | Ingrandire se necessario | Flusso di materiale migliorato |

| Sistema Runner | Design dell'equilibrio | Riempimento uniforme |

Controllo della formazione del flash

Il flash si presenta come un eccesso di materiale in corrispondenza della linea di divisione o di altre aree. Per controllare l'appassimento nello stampaggio del PP:

Metodi di prevenzione

- Manutenzione regolare della muffa

- Calcolo corretto della forza di serraggio

- Parametri di lavorazione ottimizzati

- Ispezione della qualità della superficie dello stampo

Prevenzione del jetting

Il getto d'acqua crea disegni serpeggianti sulla superficie del pezzo. Noi di PTSMAKE preveniamo il jetting attraverso:

Soluzioni di design

- Ottimizzazione del design del gate

- Miglioramenti al sistema Runner

- Regolazione dello spessore della parete

- Implementazione del leader di flusso

Problemi di colore e pigmento

Una colorazione incoerente può influire sull'aspetto dei pezzi in PP. Le misure di controllo includono:

- Percentuale corretta di masterbatch

- Miscelazione uniforme del materiale

- Controllo della temperatura

- Gestione del tempo in residenza

- Ottimizzazione del design della vite

Misure di controllo della qualità

Per garantire una qualità costante dei pezzi in PP, implementiamo:

Procedure di ispezione

| Palcoscenico | Punti di controllo | Frequenza |

|---|---|---|

| Impostazione | Parametri di processo | Ogni impostazione |

| Produzione | Ispezione visiva | Orario |

| Post-stampaggio | Controllo dimensionale | Per lotto |

| Finale | Convalida della qualità | Per lotto |

Linee guida per la movimentazione dei materiali

Una corretta gestione del materiale PP è fondamentale per la prevenzione dei difetti:

- Controllo dell'umidità attraverso una corretta essiccazione

- Prevenzione della contaminazione

- Gestione della percentuale di rimacinato

- Monitoraggio delle condizioni di stoccaggio

- Sistema di rotazione del materiale

Grazie all'attuazione di queste misure di controllo complete, noi di PTSMAKE otteniamo costantemente pezzi stampati a iniezione in PP di alta qualità. Il nostro approccio sistematico alla prevenzione dei difetti ha aiutato numerosi clienti a mantenere la qualità della produzione, riducendo al contempo i costi associati agli scarti e alle rilavorazioni.

Scoprite i polimeri semicristallini e i loro vantaggi per una migliore scelta dei materiali nella produzione. ↩

Imparate a conoscere le variazioni di temperatura nello stampaggio per una lavorazione ottimale del materiale. ↩

Scoprite come questi rinforzi migliorano le prestazioni e riducono i costi nelle applicazioni in PP. ↩

Imparate a conoscere la scissione della catena per comprendere la degradazione del polipropilene e migliorare la durata del materiale. ↩

Scoprite come la cristallizzazione influisce sulle proprietà del polimero e sulla qualità del prodotto nello stampaggio a iniezione. ↩

Scoprite come la cristallinità influisce sulle prestazioni dei materiali per migliorare le scelte di progettazione. ↩

Scoprite come il peso molecolare influisce sulla lavorazione e sulle prestazioni dei materiali per lo stampaggio a iniezione. ↩

Scoprite come la disposizione dei polimeri influisce sulla qualità e sulle proprietà dei pezzi stampati. ↩

Imparate a conoscere la contrazione volumetrica per evitare i segni di affossamento e garantire una migliore qualità dei pezzi in PP. ↩