Avete mai avuto difficoltà a scegliere la cerniera giusta per il vostro progetto? È frustrante quando le porte o i pannelli non si allineano correttamente o non si muovono in modo fluido. La scelta di una cerniera sbagliata può causare problemi di funzionalità e usura precoce, con conseguenti costi di tempo e denaro.

I tre tipi principali di cerniere sono le cerniere di testa, le cerniere a scomparsa e le cerniere continue. Le cerniere di testa sono visibili quando la porta è chiusa, le cerniere a scomparsa sono nascoste e le cerniere continue percorrono l'intera lunghezza della porta per garantire il massimo sostegno.

La conoscenza di queste varietà di cerniere è solo l'inizio. Ciascun tipo ha applicazioni e vantaggi specifici che possono rendere il vostro progetto più efficace o meno. Nei miei anni di lavoro all'PTSMAKE, ho visto come la scelta della cerniera giusta possa trasformare la funzionalità e l'estetica. Lasciate che vi illustri i dettagli di ciascun tipo, in modo che possiate prendere la decisione migliore per le vostre esigenze specifiche.

A cosa servono le cerniere a Z?

Avete mai lottato con lo spazio limitato quando avete progettato un mobile o un mobile pieghevole? O vi siete sentiti frustrati quando un'anta non si chiude correttamente perché la posizione delle cerniere è scomoda? Questi vincoli spaziali possono trasformare un progetto altrimenti perfetto in un incubo funzionale.

Le cerniere a Z sono componenti di ferramenta specializzati, utilizzati principalmente in applicazioni di ebanisteria, arredamento e architettura, dove le cerniere tradizionali non sono adatte. Consentono alle porte di oscillare al di fuori del telaio mantenendo un allineamento corretto, il che le rende ideali per le porte a incasso e per le installazioni in spazi ristretti.

Informazioni sulle cerniere a Z e sul loro design esclusivo

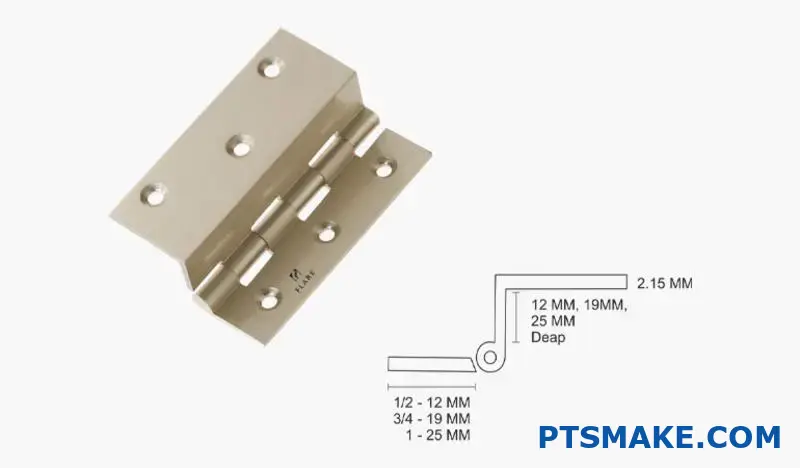

Le cerniere a Z prendono il nome dal loro caratteristico design a forma di Z visto dall'alto. A differenza delle cerniere standard che funzionano su un unico punto di rotazione, le cerniere a Z incorporano più curve o disassamenti che creano un percorso di movimento più complesso. Questa configurazione unica conferisce loro vantaggi distinti in applicazioni specifiche.

Nella mia esperienza di lavoro con diversi meccanismi di cerniera, le cerniere a Z si distinguono per la loro versatilità nel risolvere i problemi di posizionamento delle porte. Il design a forma di Z consente alla cerniera di creare un disassamento quando la porta si apre, il che significa che la porta può liberarsi da ostacoli che altrimenti le impedirebbero di aprirsi completamente.

Anatomia di una cerniera Z

La comprensione della struttura di base di una cerniera Z aiuta a spiegarne la funzionalità:

- Foglia di montaggio: La parte fissata al telaio o al corpo del mobile

- Anta della porta: La parte attaccata alla porta o al pannello mobile

- Sezione offset: L'inconfondibile curva a Z che crea lo spazio libero

- Punti di snodo: I punti in cui la cerniera consente il movimento di rotazione.

Gli angoli e le dimensioni precise di questi componenti variano a seconda dei requisiti specifici dell'applicazione. La maggior parte delle cerniere a Z è realizzata con materiali resistenti come l'acciaio, l'ottone o l'acciaio inox, per garantire che possano resistere all'uso ripetuto senza guastarsi.

Tipi di cerniere a Z

Nel corso del mio lavoro presso l'PTSMAKE, ho incontrato diverse varianti di cerniere a Z progettate per applicazioni diverse:

Cerniere a Z standard

Sono caratterizzati da un design semplice a forma di Z e sono comunemente utilizzati in applicazioni di base del mobile.

Cerniere a Z regolabili

Questi includono meccanismi per regolare con precisione la posizione della porta dopo l'installazione, consentendo un allineamento perfetto.

Cerniere a Z per impieghi gravosi

Versioni rinforzate progettate per porte di grandi dimensioni o per applicazioni con uso frequente.

Cerniere a Z a scomparsa

Questi sono progettati per rimanere nascosti quando la porta è chiusa, garantendo un'estetica più pulita.

Ogni tipo ha le sue specifiche e le sue applicazioni ottimali, che verranno analizzate in dettaglio qui di seguito.

Applicazioni principali delle cerniere a Z

Le cerniere a Z eccellono in diversi scenari specifici in cui le cerniere tradizionali creerebbero problemi funzionali. Esaminiamo i casi in cui si rivelano più utili:

Porte ad incasso per armadietti

Una delle applicazioni più comuni per le cerniere a Z è quella dei ad incasso1 armadietti. Quando un'anta deve essere completamente a filo con il telaio circostante quando è chiusa, ma deve oscillare al di fuori di tale telaio quando viene aperta, una cerniera a Z rappresenta la soluzione perfetta.

Il design sfalsato consente all'anta di muoversi verso l'esterno prima di oscillare lateralmente, liberando completamente il telaio. Questo crea un'estetica pulita quando è chiusa, pur mantenendo la piena funzionalità quando è aperta.

Ambienti con spazio limitato

In spazi ristretti, dove il passaggio della porta è limitato, le cerniere a Z offrono una soluzione pratica. Modificando il percorso di oscillazione dell'anta, possono:

- Consentire l'apertura delle porte negli angoli stretti

- Impediscono alle porte di urtare le pareti o gli infissi vicini.

- Consente l'accesso completo in spazi ristretti

Ho implementato cerniere a Z in diversi progetti in cui i vincoli architettonici avrebbero altrimenti impedito alle porte di aprirsi correttamente. L'offset calcolato con cura può fare la differenza in queste installazioni difficili.

Applicazioni di mobili speciali

Molti mobili speciali beneficiano di cerniere a Z:

- Scrivanie pieghevoli: La cerniera a Z consente di appoggiare la scrivania alla parete quando non viene utilizzata.

- Letti a scomparsa: Alcuni modelli utilizzano cerniere a Z per gestire il complesso meccanismo di piegatura.

- Trasformare i mobili: I pezzi che cambiano configurazione spesso si affidano a cerniere specializzate, tra cui le varianti Z

Usi automobilistici e di trasporto

Al di là dei mobili e degli armadi, le cerniere Z trovano applicazione in tutti i settori:

- Rimessaggio di camper e imbarcazioni: I compartimenti efficienti dal punto di vista dello spazio si affidano spesso a cerniere a Z

- Scomparti di veicoli commerciali: Veicoli di servizio con sistemi di stoccaggio specializzati

- Componenti interni dell'aeromobile: Dove sono essenziali percorsi di movimento precisi

Considerazioni tecniche nella scelta delle cerniere a Z

La scelta della cerniera Z giusta per un'applicazione specifica richiede un'attenta considerazione di diversi fattori:

Capacità di carico e selezione del materiale

Il peso dell'anta influisce direttamente sulla resistenza richiesta della cerniera Z. La presente tabella illustra le linee guida generali basate sulla mia esperienza di produzione:

| Peso della porta | Materiale consigliato per la cerniera Z | Spessore minimo |

|---|---|---|

| Leggero (<5 libbre) | Acciaio, ottone | 1,5 mm |

| Medio (5-15 libbre) | Acciaio inox, ottone pesante | 2,0 mm |

| Pesante (>15 libbre) | Acciaio per impieghi gravosi, rinforzato | 3,0 mm+ |

Per le applicazioni più pesanti possono essere necessarie più cerniere, in genere distanziate uniformemente lungo il bordo della porta.

Requisiti per l'autorizzazione

Il corretto funzionamento di una cerniera a Z dipende dalla presenza di uno spazio adeguato per il suo movimento. Quando si progettano cerniere a Z, mi assicuro sempre che:

- Spazio sufficiente per l'intera gamma di movimento

- Spazio libero da ostacoli lungo tutto l'arco di apertura

- Dimensioni adeguate della fessura tra la porta e il telaio

L'inosservanza di questi requisiti di distanza può provocare l'inceppamento, il danneggiamento delle finiture o il malfunzionamento della porta.

Considerazioni sul montaggio

Il metodo di montaggio influisce in modo significativo sulle prestazioni e sulla durata delle cerniere Z:

- Tipo e dimensione della vite: Deve essere appropriato sia per la cerniera che per il substrato.

- Preparazione della superficie di montaggio: Assicurare che le superfici siano piane e, se necessario, adeguatamente rinforzate.

- Strumenti di allineamento: Utilizzo di sagome o maschere per garantire un posizionamento preciso.

- Numero di elementi di fissaggio: Seguire le raccomandazioni del produttore per un fissaggio sicuro

Nel mio lavoro di produzione, ho scoperto che un montaggio corretto fa spesso la differenza tra un'installazione che funziona senza problemi e una afflitta da problemi di allineamento.

Confronto tra cerniere a Z e tipi di cerniere alternative

Per capire quando le cerniere a Z sono la scelta giusta, è utile confrontarle con altri tipi di cerniere comuni:

Cerniere a Z vs. cerniere di testa

Le cerniere di testa tradizionali offrono una funzionalità semplice ma una versatilità limitata:

- Cerniere di sicurezza: Creare un semplice punto di rotazione con il bordo della porta allineato all'asse della cerniera.

- Cerniere Z: Creare un perno sfalsato che consenta alla porta di liberarsi dal telaio.

Sebbene le cerniere di testa funzionino bene per le porte standard con spazio per il telaio, non sono in grado di adattarsi al montaggio a filo o in spazi ristretti con la stessa efficacia delle cerniere a Z.

Cerniere a Z vs. cerniere per pianoforte

Le cerniere di piano (cerniere continue) offrono diversi vantaggi:

- Cerniere per pianoforte: Distribuire il peso in modo uniforme lungo tutto il bordo della porta.

- Cerniere Z: Creare percorsi di movimento specifici per risolvere i problemi di spazio

Ciascuna di esse ha una funzione diversa: le cerniere per piano eccellono nella distribuzione del carico, mentre le cerniere a Z eccellono nella creazione di percorsi di movimento specializzati.

Cerniere a Z vs. cerniere a scomparsa europee

Le moderne cerniere a scomparsa per armadi in stile europeo sono diventate incredibilmente popolari:

- Cerniere europee: Completamente nascosto quando è chiuso, è regolabile in più direzioni.

- Cerniere Z: Visibili, ma forniscono un movimento di sfalsamento specifico che alcune cerniere europee non sono in grado di eguagliare.

Le cerniere europee hanno sostituito in larga misura le cerniere a Z in molte applicazioni standard di mobili, ma le cerniere a Z sono ancora eccellenti in scenari specializzati in cui è richiesto un particolare percorso di movimento.

Migliori pratiche di installazione per le cerniere a Z

Nel corso degli anni di progettazione di soluzioni produttive, ho sviluppato alcune pratiche di installazione chiave che assicurano prestazioni ottimali della cerniera Z:

Misurazione e marcatura precise

Il successo dell'installazione della cerniera Z inizia con una disposizione accurata:

- Determinare la posizione ideale delle cerniere in base alle dimensioni e al peso della porta.

- Segnare posizioni precise utilizzando strumenti di misura e sagome

- Verificare che le distanze siano mantenute per tutto il movimento della porta.

- Ricontrollare tutte le misure prima di effettuare tagli o fori.

Strumenti e tecniche adeguate

L'utilizzo degli strumenti giusti fa una differenza significativa:

- Punte da trapano affilate: Per fori di montaggio precisi e puliti

- Cacciaviti appropriati: Per evitare di danneggiare le teste delle viti

- Dime specializzate: Per una mortasatura coerente delle cerniere, quando necessario

- Calibri o regoli di precisione: Per verificare le dimensioni critiche

Test e regolazione

Dopo l'installazione, un test approfondito aiuta a individuare le regolazioni necessarie:

- Aprire e chiudere la porta attraverso l'intera gamma di movimenti.

- Controllare che non vi siano legami o interferenze in qualsiasi punto

- Verificare che la porta sia allineata correttamente quando è chiusa

- Eseguire le regolazioni di precisione del montaggio o aggiungere spessori, se necessario.

Considerazioni sulla manutenzione

Le cerniere a Z, come tutti i componenti meccanici, traggono vantaggio da una corretta manutenzione:

- Lubrificazione periodica delle parti mobili

- Controllo e serraggio dei dispositivi di fissaggio, se necessario.

- Pulire i detriti accumulati che potrebbero interferire con il movimento.

- Ispezione dell'usura e sostituzione prima che si verifichi un guasto

Problemi e soluzioni comuni con le cerniere a Z

Anche con un'accurata selezione e installazione, le cerniere a Z possono presentare alcune difficoltà:

Problemi di allineamento

Problema: la porta non si allinea correttamente quando è chiusa.

Soluzione: Aggiungere spessori sottili dietro le ante delle cerniere o regolare la posizione di montaggio.

Legame durante il funzionamento

Problema: la porta si blocca o si incastra in alcuni punti della sua corsa.

Soluzione: Controllare e rimuovere le ostruzioni, verificare le distanze corrette o prendere in considerazione una variante di cerniera diversa con dimensioni di offset più adeguate.

Fallimenti legati al peso

Problema: le cerniere si abbassano o non sostengono correttamente la porta.

Soluzione: Passare a cerniere più pesanti, aggiungere altre cerniere o rinforzare le aree di montaggio.

Quali sono gli svantaggi delle cerniere in ottone?

Vi è mai capitato di installare bellissime cerniere in ottone su un'anta o un mobile, per poi scoprire che si appannano o si guastano prematuramente? Oppure vi siete chiesti perché le vostre cerniere in ottone necessitano costantemente di manutenzione, nonostante il loro aspetto elegante? Questa frustrazione comune ha lasciato molti direttori di progetto e ingegneri in dubbio sulle loro scelte di materiale.

Le cerniere in ottone, pur essendo esteticamente piacevoli con il loro aspetto dorato, presentano notevoli svantaggi, tra cui la suscettibilità alla corrosione, la minore resistenza rispetto alle alternative in acciaio, il costo più elevato, la necessità di manutenzione e il potenziale di corrosione galvanica se abbinate a metalli incompatibili.

Problemi di corrosione e appannamento

Processo di appannamento naturale

Uno degli svantaggi più significativi delle cerniere in ottone è la loro naturale tendenza ad appannarsi nel tempo. Questo accade perché l'ottone è una lega composta principalmente da rame e zinco. Quando è esposto all'aria e all'umidità, l'ottone si ossida, dando luogo a un aspetto opaco e scurito che molti trovano poco attraente. Nella mia esperienza di lavoro con vari componenti di ferramenta presso PTSMAKE, ho osservato che anche le cerniere in ottone di alta qualità finiscono per perdere il loro aspetto dorato e brillante senza una corretta manutenzione.

Il processo di appannamento delle cerniere in ottone è in realtà una reazione chimica denominata ossidazione2. Sebbene questo processo non comprometta immediatamente l'integrità strutturale della cerniera, influisce in modo significativo sul fascino estetico che spinge molti a scegliere l'ottone. Per i progetti in cui è fondamentale mantenere un aspetto coerente, questo degrado naturale può essere problematico.

Prestazioni in ambienti umidi

Le cerniere in ottone hanno prestazioni particolarmente scarse in ambienti umidi o salini. Le case sulla costa, i bagni, le cucine e le applicazioni all'aperto presentano condizioni difficili per la ferramenta in ottone. In questi ambienti, il processo di corrosione accelera notevolmente, portando a un deterioramento più rapido.

Di recente ho fornito consulenza a un cliente che aveva installato cerniere in ottone nella sua proprietà in riva al mare, per poi scoprire che nel giro di pochi mesi avevano sviluppato una patina verdastra (verdigris). Questa esperienza evidenzia il motivo per cui molti architetti e costruttori balneari evitano espressamente la ferramenta in ottone, nonostante il suo fascino iniziale.

Problemi di dezincatura

Una forma specifica di corrosione, chiamata dezincatura, può colpire le cerniere in ottone ad alto contenuto di zinco. Questo processo si verifica quando lo zinco fuoriesce dalla lega di ottone, lasciando una struttura di rame indebolita e porosa. Ciò che rende particolarmente problematico questo fenomeno è che la cerniera può mantenere la sua forma pur diventando strutturalmente compromessa.

La dezincificazione si verifica tipicamente in:

- Aree con acqua dura

- Ambienti marini

- Luoghi con condizioni atmosferiche acide

- Applicazioni in cui l'ottone viene a contatto con determinate sostanze chimiche

Limiti di resistenza e durata

Capacità di sostenere il peso

Rispetto alle alternative in acciaio o in acciaio inox, le cerniere in ottone offrono generalmente proprietà di resistenza inferiori. Questo le rende meno adatte ad applicazioni pesanti o a situazioni che richiedono un'elevata capacità di carico. Ad esempio:

| Materiale della cerniera | Resistenza alla trazione approssimativa | Applicazioni consigliate |

|---|---|---|

| Ottone | 310-550 MPa | Porte leggere, armadietti, scatole decorative |

| Acciaio inox | 500-850 MPa | Porte pesanti, cancelli, applicazioni industriali |

| Acciaio | 400-700 MPa | Porte medio-pesanti, usi commerciali |

| Bronzo | 250-350 MPa | Applicazioni decorative, ambienti marini |

Quando lavoro su progetti che richiedono una durata in condizioni di forte stress, spesso sconsiglio ai clienti le cerniere in ottone, nonostante il loro fascino estetico. Per le porte esterne pesanti o per gli ingressi utilizzati di frequente, questo materiale non è in grado di fornire le prestazioni necessarie a lungo termine.

Resistenza alla fatica

Le cerniere in ottone presentano inoltre una minore resistenza alla fatica rispetto a quelle in acciaio. Dopo ripetuti movimenti, l'ottone può sviluppare crepe da stress o usurarsi più rapidamente nei punti di rotazione. Ciò è particolarmente problematico nelle applicazioni ad alto traffico, come le porte commerciali o gli armadietti di frequente accesso.

Le proprietà meccaniche dell'ottone lo rendono più suscettibile alla deformazione in caso di sollecitazioni ripetute. Nel corso dei miei anni di lavoro nel settore manifatturiero, ho visto numerosi casi in cui le cerniere in ottone hanno iniziato a cedere o a sviluppare giochi in corrispondenza del perno dopo pochi anni di utilizzo regolare, mentre cerniere analoghe in acciaio mantengono la loro precisione molto più a lungo.

Effetti della temperatura

Un'altra limitazione delle cerniere in ottone è il loro comportamento a seconda degli intervalli di temperatura. L'ottone si espande e si contrae più facilmente al variare della temperatura rispetto a molti altri materiali. Questa proprietà può causare diversi problemi:

- Attacco o vincolo stagionale al variare delle dimensioni

- Aumento dell'usura nei punti di contatto a causa dell'espansione termica

- Potenziale allentamento delle viti di montaggio quando il materiale subisce variazioni di temperatura.

Questi effetti sono particolarmente evidenti nelle applicazioni all'aperto o in ambienti non regolamentati dove le fluttuazioni di temperatura sono significative.

Considerazioni sui costi

Investimento iniziale

Le cerniere in ottone hanno in genere un prezzo più alto rispetto a quelle in acciaio o anche ad alcune opzioni in acciaio inox. Il costo della materia prima dell'ottone è più elevato e il processo di produzione richiede spesso fasi aggiuntive per ottenere la finitura desiderata. Per progetti con vincoli di budget ristretti o che richiedono un gran numero di cerniere, questa differenza di costo può essere sostanziale.

Vorrei condividere un esempio recente: Per un progetto commerciale su larga scala che richiedeva 200 cerniere per porte, la differenza di costo tra le opzioni in ottone e quelle in acciaio standard era di quasi $3.000. Questa sostanziale differenza di prezzo ha costretto il cliente a riconsiderare la scelta del materiale, optando infine per cerniere in acciaio con finitura in ottone come compromesso.

Spese per tutta la vita

Oltre al prezzo di acquisto iniziale, le cerniere in ottone comportano costi di manutenzione continui che molti non considerano nella fase di definizione delle specifiche. Queste spese di vita comprendono:

- Prodotti per la pulizia e lucidatura specifici per l'ottone

- Rivestimenti protettivi e lacche che devono essere riapplicati periodicamente

- Potenziali costi di sostituzione se le cerniere si guastano prematuramente

- Costi di manodopera associati alla manutenzione regolare

Quando si valuta il costo totale di proprietà, queste spese continue rendono spesso le cerniere in ottone molto più costose rispetto ad alternative che possono avere un costo iniziale più elevato ma che richiedono una manutenzione minima, come alcuni tipi di acciaio inossidabile.

Requisiti di manutenzione

Esigenze di pulizia regolare

Il mantenimento dell'aspetto delle cerniere in ottone richiede un impegno costante. Per evitare l'accumulo di appannamento, è necessaria una pulizia regolare, in genere utilizzando:

- Pulitori o lucidanti specializzati per l'ottone

- Soluzioni naturali come miscele di aceto e sale

- Composti commerciali per la lucidatura dei metalli

La manutenzione non è semplicemente estetica: lasciare che la corrosione progredisca può avere un impatto sulla funzionalità della cerniera. Noi di PTSMAKE consigliamo spesso ai clienti che, se non sono disposti a impegnarsi in un programma di manutenzione regolare, l'ottone potrebbe non essere la scelta giusta per la loro applicazione.

Limitazioni del rivestimento protettivo

Molte cerniere in ottone sono dotate di lacche o rivestimenti protettivi applicati in fabbrica per evitare l'appannamento. Tuttavia, questi rivestimenti presentano notevoli limitazioni:

- Alla fine si consumano, soprattutto nei punti di contatto

- Alcuni detergenti o prodotti chimici possono danneggiare lo strato protettivo.

- Una volta compromesso, il rivestimento protettivo deve spesso essere completamente rimosso e riapplicato.

- Il rivestimento può ingiallire con il passare del tempo, compromettendo l'aspetto estetico.

Ho scoperto che anche i rivestimenti protettivi di qualità più elevata durano in genere solo 1-3 anni prima di richiedere un intervento, il che rende questo intervento una manutenzione continua piuttosto che una soluzione una tantum.

Complessità della riparazione

Quando le cerniere in ottone si guastano o si danneggiano, le riparazioni sono spesso più complesse che con altri materiali. L'ottone è più difficile da saldare correttamente rispetto all'acciaio e le riparazioni richiedono spesso competenze specifiche. Inoltre, i pezzi di ricambio possono dover essere fabbricati su misura per adattarsi ai componenti esistenti, soprattutto per la ferramenta decorativa o in stile antico.

Problemi di compatibilità

Rischio di corrosione galvanica

Uno dei problemi tecnici più gravi delle cerniere in ottone è il loro potenziale di corrosione galvanica a contatto con alcuni altri metalli. Quando metalli dissimili entrano in contatto in presenza di un elettrolita (anche solo l'umidità dell'aria), può verificarsi una reazione elettrochimica che accelera la corrosione.

Ciò è particolarmente problematico quando si utilizzano cerniere in ottone:

- Componenti in alluminio

- Alcuni tipi di acciaio

- Hardware zincato

Nelle applicazioni architettoniche in cui vengono utilizzati più tipi di metallo, questa incompatibilità può portare al cedimento prematuro non solo della cerniera stessa, ma potenzialmente anche dei materiali circostanti.

Problemi di hardware di montaggio

Per evitare reazioni galvaniche, le cerniere in ottone richiedono viti in ottone per il montaggio. Tuttavia, le viti in ottone sono generalmente più morbide e più inclini a spanarsi durante l'installazione rispetto alle viti in acciaio. Questo crea un dilemma pratico:

- Utilizzando le viti in ottone corrispondenti, si rischia di incorrere in difficoltà di installazione

- Usare viti in acciaio più resistenti e creare potenzialmente problemi di corrosione galvanica.

Questa sfida di compatibilità ha causato problemi significativi in molti progetti, soprattutto quando gli installatori meno esperti cercano di sostituire l'hardware in base a ciò che è facilmente reperibile.

Considerazioni ambientali

Impatto della produzione

La produzione di cerniere in ottone comporta un'impronta ambientale maggiore rispetto ad altre alternative. La produzione di ottone comporta:

- Estrazione e lavorazione ad alta intensità energetica di rame e zinco

- Trattamenti chimici per la finitura e il rivestimento

- Produzione di rifiuti spesso più elevata durante la produzione

Per i progetti attenti all'ambiente, questi fattori possono influenzare le decisioni sulla scelta dei materiali. Noi di PTSMAKE abbiamo notato un crescente interesse dei clienti per l'impatto ambientale dell'intero ciclo di vita di componenti come le cerniere, non solo per le loro proprietà funzionali.

Riciclabilità a fine vita

Sebbene l'ottone sia tecnicamente riciclabile, le cerniere spesso incorporano altri materiali come perni in acciaio o elementi decorativi che complicano il processo di riciclaggio. Inoltre, i rivestimenti e i trattamenti protettivi applicati per mantenere l'aspetto possono introdurre contaminanti nel flusso di riciclaggio.

Limitazioni estetiche

Sfide di coerenza del design

Nonostante la loro bellezza iniziale, le cerniere in ottone rappresentano una sfida unica per mantenere la coerenza del design nel tempo. Poiché le diverse aree ricevono livelli diversi di utilizzo, esposizione e manutenzione, i componenti in ottone possono sviluppare una patina e un aspetto non uniformi. Ciò è particolarmente evidente nelle installazioni di grandi dimensioni, dove alcune cerniere possono avere un aspetto significativamente diverso da altre dopo pochi anni.

In un progetto commerciale di cui sono stato consulente, le cerniere in ottone delle porte d'ingresso principali hanno assunto, nel giro di due anni, un aspetto completamente diverso rispetto alle cerniere dello stesso modello utilizzate per le porte a cui si accede meno frequentemente. Questa incoerenza ha creato un'estetica disordinata e involontaria che ha compromesso l'intento progettuale originale.

Opzioni di colore limitate

Sebbene l'ottone sia apprezzato per la sua calda tonalità dorata, proprio questa specificità può essere limitante negli schemi di design. A differenza delle cerniere in acciaio, che possono essere facilmente placcate o verniciate in quasi tutti i colori, le cerniere in ottone

Cosa sono i gradi delle cerniere?

Avete mai installato una cerniera per poi scoprire che si è guastata con l'uso regolare? Oppure avete passato troppo tempo a cercare di capire perché alcune cerniere superano altre in applicazioni apparentemente simili? La differenza spesso risiede in un aspetto che molti ingegneri e progettisti trascurano: il grado della cerniera.

I gradi delle cerniere sono classificazioni di qualità standardizzate che indicano la durata, la capacità di carico e le applicazioni appropriate di una cerniera. Questi gradi, stabiliti dagli standard ANSI/BHMA, vanno dal grado 1 (massima qualità) al grado 3 (qualità di base) e aiutano a determinare quale cerniera sia adatta a condizioni e ambienti di utilizzo specifici.

Conoscere il sistema di classificazione delle cerniere

Nella mia esperienza di lavoro su vari progetti di produzione, ho scoperto che la scelta della classe di cerniera può determinare la funzionalità di un prodotto. Il sistema di classificazione standardizzato ci offre un quadro affidabile per selezionare il componente giusto per ogni applicazione.

Gli standard ANSI/BHMA

L'American National Standards Institute (ANSI) e la Builders Hardware Manufacturers Association (BHMA) hanno sviluppato un sistema di classificazione completo per le cerniere. Questo sistema classifica le cerniere in tre classi principali:

- Grado 1: Commerciale/pesante

- Grado 2: Commerciale leggero

- Grado 3: Residenziale/Leggero

Questi voti sono determinati attraverso rigorose procedure di test che valutano fattori quali:

- Test di ciclo (durata di apertura e chiusura)

- Capacità di peso

- Resistenza alle sollecitazioni verticali e orizzontali

- Durata della finitura

- Qualità del materiale

Cerniere di grado 1: Applicazioni commerciali e per impieghi gravosi

Le cerniere di grado 1 rappresentano lo standard qualitativo più elevato del settore. Queste cerniere sono progettate per resistere a condizioni estreme e all'uso intensivo tipico degli ambienti commerciali.

Quando produciamo cerniere di grado 1 alla PTSMAKE, le sottoponiamo a test per almeno 1 milione di cicli. Potrebbe sembrare eccessivo, ma in ambienti commerciali ad alto traffico come ospedali o scuole, le porte possono essere aperte e chiuse centinaia di volte al giorno.

Le caratteristiche delle cerniere di grado 1 includono:

- Costruito con materiali di alta qualità (tipicamente ottone massiccio, acciaio inox o bronzo)

- Metallo di spessore maggiore e più consistente

- Punti di montaggio rinforzati

- Cuscinetti a sfere o a rulli di qualità superiore

- Maggiore resistenza alla corrosione

- Capacità di peso superiore (in genere 400-600 libbre)

Queste cerniere sono ideali per:

- Edifici commerciali ad alto traffico

- Porte esterne pesanti

- Uscite di emergenza

- Ospedale o ambiente istituzionale

- Attrezzature industriali

- Applicazioni militari

Cerniere di grado 2: Applicazioni commerciali leggere

Le cerniere di grado 2 rappresentano la via di mezzo tra le applicazioni commerciali pesanti e quelle residenziali di base. Le consiglio spesso per le applicazioni commerciali leggere o per i progetti residenziali di fascia alta, dove la durata è importante ma il grado 1 sarebbe eccessivo.

Queste cerniere sono in genere sottoposte a test per circa 500.000 cicli, il che le rende adatte a scenari di uso moderato.

Le caratteristiche delle cerniere di grado 2 includono:

- Costruzione in metallo di medio spessore

- Cuscinetti di buona qualità

- Moderata resistenza alla corrosione

- Capacità di peso di circa 200-300 libbre

Le applicazioni ideali includono:

- Edifici per uffici

- Complessi di appartamenti

- Ambienti commerciali leggeri

- Porte residenziali di alta gamma

- Porte commerciali per interni

- Strutture educative con traffico moderato

Cerniere di grado 3: Applicazioni residenziali

Le cerniere di grado 3 sono progettate per un uso residenziale di base e sono testate per circa 350.000 cicli. Pur trattandosi del grado più basso ANSI/BHMA, è importante capire che queste cerniere sono comunque prodotte per soddisfare gli standard stabiliti.

Caratteristiche delle cerniere di grado 3:

- Metallo di spessore inferiore

- Sistemi di cuscinetti di base

- Opzioni di finitura standard

- Capacità di peso di circa 100-180 libbre

Queste cerniere sono adatte per:

- Porte interne residenziali standard

- Armadi leggeri

- Ante del mobile

- Aree di stoccaggio

- Applicazioni residenziali a basso traffico

Fattori che determinano i gradi delle cerniere

Durante il processo di classificazione vengono valutati diversi elementi chiave. La comprensione di questi elementi può aiutarvi a fare una scelta migliore per la vostra applicazione specifica.

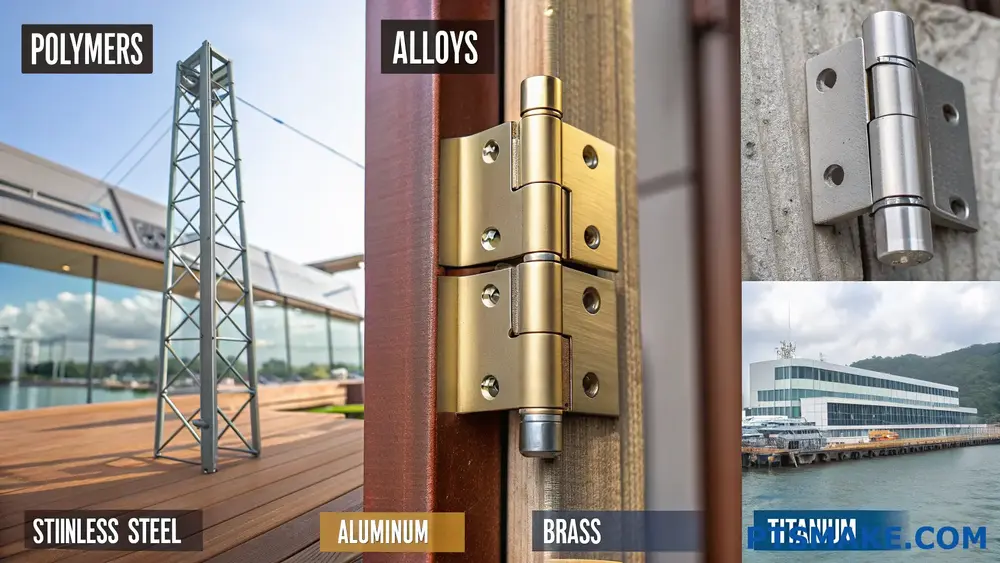

Composizione del materiale

Il materiale utilizzato per la produzione delle cerniere influisce in modo significativo sulla loro qualità:

| Materiale | Gradi tipici | Caratteristiche | Le migliori applicazioni |

|---|---|---|---|

| Acciaio inox | Grado 1, Grado 2 | Elevata resistenza alla corrosione, durata e forza | Porte esterne, ambienti umidi, zone costiere |

| Ottone massiccio | Grado 1, Grado 2 | Eccellente durata, estetica, resistenza alla corrosione | Commerciale di alto livello, residenziale di lusso |

| Acciaio | Grado 2, Grado 3 | Buona resistenza, economico, disponibile in varie finiture | Porte interne, applicazioni standard |

| Bronzo | Grado 1, Grado 2 | Decorativo, durevole, sviluppo di una patina naturale | Edifici storici, applicazioni decorative |

| Alluminio | Grado 2, Grado 3 | Leggero, resistente alla corrosione, economico | Applicazioni leggere, design moderno |

Tecnologia dei cuscinetti

Il sistema di supporto utilizzato in una cerniera influisce notevolmente sulle prestazioni e sulla classificazione di grado:

Cuscinetto a strisciamento: Design semplice, senza componenti aggiuntivi tra le nocche. Si tratta in genere di cerniere di grado 3 per applicazioni residenziali di base.

Cuscinetto a sfera: Contiene cuscinetti a sfera tra le nocche per ridurre l'attrito e prolungare la durata di vita. Le cerniere con cuscinetti a sfera si trovano comunemente nelle classificazioni di Grado 1 e Grado 2.

Nocca d'oliva: Presenta una sporgenza a forma di oliva che ruota all'interno di una presa, garantendo un funzionamento fluido. Si trovano spesso nelle cerniere decorative di qualità superiore.

Cuscinetto antifrizione: Incorpora materiali di supporto specializzati per ridurre l'attrito senza utilizzare cuscinetti a sfera. Sono comuni nelle applicazioni di grado 2.

Test del ciclo

Uno dei fattori più critici per determinare la qualità di una cerniera è il test dei cicli. Si tratta di aprire e chiudere ripetutamente la cerniera per simulare anni di utilizzo:

- Grado 1: minimo 1.000.000 di cicli

- Grado 2: minimo 500.000 cicli

- Grado 3: minimo 350.000 cicli

All'PTSMAKE ho osservato che un'adeguata verifica dei cicli rivela problemi che potrebbero non essere evidenti nelle ispezioni iniziali. È affascinante vedere come differenze di progettazione apparentemente minime possano portare a prestazioni a lungo termine drammaticamente diverse.

Capacità di carico

Il supporto del peso è un altro fattore di classificazione fondamentale:

- Le cerniere di grado 1 supportano in genere 400-600 libbre.

- Le cerniere di grado 2 supportano circa 200-300 libbre

- Le cerniere di grado 3 supportano circa 100-180 libbre

Vale la pena notare che queste capacità presuppongono un'installazione e una distribuzione corretta su più cerniere. L'utilizzo di un numero insufficiente di cerniere per una porta pesante è un errore comune che vedo in molti progetti.

Gradi di cerniera specializzati per applicazioni specifiche

Oltre alle classi standard ANSI/BHMA, esistono classificazioni specializzate per applicazioni particolari.

Cerniere antincendio

Le cerniere antincendio devono soddisfare standard aggiuntivi rispetto al normale sistema di classificazione. Queste cerniere sono componenti cruciali dei gruppi di porte tagliafuoco e sono sottoposte a test per:

- Resistenza al calore

- Integrità strutturale in caso di incendio

- Funzionalità di autochiusura

- Manutenzione dell'allineamento durante l'espansione termica

Le cerniere antincendio rientrano generalmente nella categoria di grado 1, ma devono anche soddisfare gli standard UL (Underwriters Laboratories) e le norme edilizie locali. Il test standard prevede che la cerniera sia sottoposta a temperature superiori a 1.700°F per garantirne la funzionalità.

Cerniere di sicurezza

Le cerniere di sicurezza incorporano caratteristiche aggiuntive per impedire l'accesso non autorizzato:

- Perni non rimovibili (NRP): Impedisce che il perno della cerniera venga rimosso quando la porta è chiusa

- Suggerimenti per l'ospedale: Nocche inclinate che impediscono agli oggetti di rimanere appesi alla cerniera.

- Borchie di sicurezza: Proiezioni che si bloccano quando la porta è chiusa

- Cerniere a scomparsa: Nascosto alla vista quando la porta è chiusa

Queste caratteristiche di sicurezza sono disponibili in diversi gradi, anche se sono più comunemente presenti nelle cerniere di grado 1 e 2.

Cerniere elettrificate

Con la crescita della tecnologia degli edifici intelligenti, le cerniere elettrificate sono diventate sempre più importanti. Queste cerniere specializzate contengono canali di cablaggio nascosti per trasferire energia e dati dal telaio alla porta senza fili scoperti.

Le cerniere elettrificate rientrano tipicamente nelle classificazioni di grado 1 o 2, ma devono anche soddisfare gli standard elettrici e le offerte:

- Capacità di corrente adeguata

- Protezione dei fili

- Collegamento elettrico continuo

- Compatibilità con i sistemi di controllo degli accessi

Come scegliere il grado di cerniera giusto per il vostro progetto

La scelta del grado di cerniera appropriato richiede la considerazione di diversi fattori:

Intensità di utilizzo

Valutare la frequenza di utilizzo della porta:

- Alta frequenza (oltre 100 operazioni al giorno): Grado 1

- Media frequenza (50-100 operazioni al giorno): Grado 2

- Bassa frequenza (meno di 50 operazioni al giorno): Grado 3

Peso e dimensioni della porta

Le porte più pesanti richiedono cerniere di qualità superiore:

- Porte pesanti (oltre 200 libbre): Grado 1

- Porte di peso medio (100-200 libbre): Grado 2

- Porte leggere (meno di 100 libbre): Grado 3

Ricordarsi di calcolare il peso totale della porta, compresi tutti gli accessori e la ferramenta. Per le cerniere personalizzate, noi di PTSMAKE consigliamo sempre di prevedere un margine di sicurezza di almeno 25% superiore al carico previsto.

Condizioni ambientali

Considerare l'ambiente in cui la cerniera verrà utilizzata:

- Porte esterne esposte alle intemperie: Grado 1 con finitura appropriata

- Ambienti umidi (bagni, piscine): Grado 1 o 2 con materiali resistenti alla corrosione

- Ambienti interni standard: Grado 2 o 3 a seconda dell'utilizzo

- Ambienti corrosivi: Grado 1 con materiali speciali (acciaio inox 316)

Vincoli di bilancio

Le cerniere di grado 1 offrono prestazioni superiori, ma hanno un prezzo più elevato:

- Grado 1: costo più elevato, ma costo di vita più basso grazie alla durata.

- Grado 2: costo iniziale moderato, buon valore per applicazioni appropriate

- Grado 3: costo iniziale più basso, adatto per applicazioni di base

Secondo la mia esperienza, l'investimento in cerniere di qualità superiore per le applicazioni critiche si ripaga con la riduzione dei costi di manutenzione e di sostituzione.

Selezionare il materiale giusto in base ai requisiti dell'applicazione?

Avete mai trascorso ore a progettare il prodotto perfetto, per poi vederlo fallire a causa della scelta del materiale della cerniera sbagliato? O forse avete assistito a un'impennata dei costi di produzione quando è stato scelto un materiale costoso per le cerniere, mentre un'opzione più economica avrebbe funzionato altrettanto bene?

La scelta del materiale giusto per le cerniere personalizzate dipende principalmente dai requisiti specifici dell'applicazione, comprese le condizioni ambientali, la capacità di carico, le esigenze di durata e i vincoli di costo. Il materiale ideale bilancia le proprietà meccaniche, la resistenza alla corrosione e le considerazioni economiche per il caso d'uso specifico.

Abbinare i materiali agli ambienti di applicazione

Nella scelta dei materiali per le cerniere personalizzate, l'ambiente operativo è forse il fattore più critico da considerare. Le diverse applicazioni espongono le cerniere a condizioni molto diverse e la scelta di un materiale in grado di resistere a queste sfide specifiche è essenziale per garantire prestazioni a lungo termine.

Applicazioni interne ed esterne

Le applicazioni in interni presentano generalmente condizioni meno impegnative per le cerniere. Per un uso interno standard, con un'esposizione minima all'umidità o a temperature estreme, materiali come l'ottone, l'alluminio o persino alcuni polimeri offrono spesso prestazioni sufficienti a costi ragionevoli.

Tuttavia, le applicazioni all'esterno introducono una serie di sfide completamente nuove. Le cerniere utilizzate all'esterno devono affrontare:

- Radiazione UV

- Fluttuazioni di temperatura

- Precipitazioni

- Inquinanti atmosferici

- Potenziale esposizione alla salsedine (nelle zone costiere)

Per queste applicazioni, i materiali con un'eccellente resistenza alla corrosione diventano essenziali. L'acciaio inossidabile (in particolare il grado 316), l'alluminio con rivestimento anodizzato o i polimeri specializzati resistenti agli agenti atmosferici sono scelte comuni. Ho visto numerosi casi in cui i clienti hanno scelto inizialmente cerniere in acciaio standard per applicazioni esterne, per poi trovarsi di fronte a guasti prematuri e costose sostituzioni nel giro di pochi mesi.

Estremi di temperatura

L'intervallo di temperatura è un'altra considerazione cruciale che spesso viene trascurata durante la selezione dei materiali. Alcuni materiali che funzionano egregiamente a temperatura ambiente possono diventare fragili in ambienti freddi o perdere l'integrità strutturale con il calore elevato.

Per gli ambienti ad alta temperatura (come le cerniere utilizzate in prossimità di motori, impianti di riscaldamento o forni industriali), si consigliano leghe speciali per alte temperature:

- Inconel (lega di nichel-cromo) - Mantiene la resistenza a temperature fino a 1000°C

- Acciaio inossidabile di alta qualità - Buone prestazioni fino a 800°C

- Leghe di titanio - Eccellente rapporto resistenza/peso a temperature elevate

Al contrario, per gli ambienti freddi estremi, sono essenziali materiali che mantengano la duttilità alle basse temperature:

- Acciaio inossidabile austenitico (gradi 304, 316)

- Leghe speciali di alluminio

- Alcuni polimeri ingegnerizzati con modificatori a bassa temperatura

Considerazioni sull'esposizione chimica

Negli ambienti in cui le cerniere possono essere esposte a sostanze chimiche, la scelta di un materiale con un'adeguata resistenza chimica è fondamentale. Ciò è particolarmente importante in:

- Ambienti industriali con lavorazioni chimiche

- Ambienti medici con frequenti sterilizzazioni

- Strutture per la lavorazione degli alimenti

- Applicazioni marine (esposizione all'acqua salata)

Questi materiali si distinguono spesso per la resistenza chimica:

- Cerniere rivestite in PTFE (politetrafluoroetilene)

- Hastelloy (per ambienti chimici severi)

- Acciaio inossidabile di alta qualità (316 o superiore)

- Alcuni tecnopolimeri come il PEEK (polietereterchetone3)

Requisiti meccanici e considerazioni sul carico

Oltre ai fattori ambientali, la scelta del materiale deve essere guidata dai requisiti meccanici imposti alla cerniera. Una cerniera per un'anta di un armadio leggero ha requisiti molto diversi da una cerniera per un'apparecchiatura industriale pesante.

Capacità di carico

Il carico che una cerniera deve sostenere influenza direttamente la scelta del materiale. Per le applicazioni ad alto carico, sono essenziali materiali con un'eccellente resistenza alla trazione e alla fatica:

- Acciaio al carbonio (trattato termicamente per una maggiore resistenza)

- Acciai legati

- Leghe di titanio (quando anche il peso è un problema)

- Leghe di ottone ad alta resistenza

Per i carichi medio-leggeri, diventano possibili altre opzioni:

- Leghe di alluminio

- Ottone standard

- Polimeri tecnici rinforzati con fibre

- Leghe di zinco

Ecco una tabella di riferimento semplificata per la capacità di carico dei materiali delle cerniere più comuni:

| Materiale | Capacità di carico | Le migliori applicazioni |

|---|---|---|

| Acciaio al carbonio | Molto alto | Porte pesanti, cancelli, attrezzature industriali |

| Acciaio inox | Alto | Attrezzature per esterni, applicazioni marine |

| Ottone | Medio | Mobili, applicazioni decorative |

| Alluminio | Medio | Porte leggere, armadi elettronici |

| Titanio | Alto | Applicazioni aerospaziali, sensibili al peso e con carichi elevati |

| Polimeri rinforzati | Da basso a medio | Dispositivi elettronici, applicazioni leggere |

Resistenza all'usura e durata

Le cerniere che vengono utilizzate frequentemente richiedono materiali con un'eccellente resistenza all'usura. Secondo l'esperienza di PTSMAKE, i clienti spesso sottovalutano il numero di cicli nella scelta dei materiali, causando guasti prematuri.

Per le applicazioni con un elevato numero di cicli, prendere in considerazione:

- Acciai temprati con lubrificazione adeguata

- Bronzo per cuscinetti

- Polimeri autolubrificanti

- Acciaio inossidabile con perni temprati

Per applicazioni di uso moderato, i gradi standard di:

- Acciaio inox

- Ottone

- Alluminio

- Polimeri tecnici

Spesso forniscono prestazioni adeguate a costi ragionevoli.

Requisiti di attrito e movimento

Alcune applicazioni richiedono caratteristiche di attrito specifiche. Ad esempio, alcune cerniere di porte necessitano di una resistenza controllata per evitare sbattimenti, mentre altre hanno bisogno di un attrito minimo per un funzionamento regolare.

Materiali e combinazioni che garantiscono un attrito controllato:

- Ottone su acciaio

- Boccole in bronzo con perni in acciaio

- Alcune combinazioni polimero/metallo

Per applicazioni a minimo attrito:

- Acciaio inossidabile con rivestimenti in PTFE

- Polimeri autolubrificanti

- Materiali per cuscinetti

- Design delle cerniere con cuscinetti a sfera

Considerazioni economiche nella selezione dei materiali

Se le prestazioni sono fondamentali, i fattori economici giocano inevitabilmente un ruolo nella selezione dei materiali. Per trovare l'equilibrio ottimale tra prestazioni e costi è spesso necessario valutare diversi fattori:

Costi iniziali del materiale

I costi delle materie prime variano notevolmente tra i materiali delle cerniere:

- Acciaio al carbonio - Generalmente il costo più basso

- Acciaio inossidabile - Costo da moderato a elevato (varia a seconda della qualità)

- Ottone/bronzo - Costo moderato o elevato

- Alluminio - Costo moderato

- Titanio - Costo elevato

- Polimeri tecnici - Variabile (alcune formulazioni specializzate possono essere costose)

Compatibilità del processo di produzione

Materiali diversi richiedono processi di produzione diversi, che possono avere un impatto significativo sui costi complessivi. Per esempio, noi di PTSMAKE abbiamo aiutato i nostri clienti a ridurre i costi in modo sostanziale, consigliando materiali che mantengono le prestazioni richieste pur consentendo metodi di produzione più efficienti.

Considerazioni sui materiali per l'efficienza della produzione:

- Lavorabilità - Materiali come l'ottone a taglio libero o alcune leghe di alluminio offrono un'eccellente lavorabilità.

- Formabilità - Alcune applicazioni traggono vantaggio dai materiali che possono essere formati a freddo piuttosto che lavorati.

- Idoneità alla fusione - Le leghe di zinco eccellono nei processi di pressofusione per i progetti di cerniere complesse

Analisi dei costi del ciclo di vita

A volte la scelta più economica non è quella iniziale. Quando si valutano i materiali, considerare:

- Vita utile prevista nell'ambiente di applicazione

- Requisiti di manutenzione

- Costi di sostituzione

- Costi dei tempi di inattività associati ai guasti

Ho visto casi in cui l'investimento in un materiale di qualità superiore si è tradotto in una durata 5 volte superiore, rendendolo significativamente più economico nel corso del ciclo di vita del prodotto, nonostante i costi iniziali più elevati.

Considerazioni speciali per le cerniere personalizzate

Le cerniere personalizzate hanno spesso requisiti unici che i componenti standard non sono in grado di soddisfare. Queste considerazioni speciali possono influenzare in modo significativo la scelta del materiale.

Requisiti estetici

Quando le cerniere sono visibili nel prodotto finale, le considerazioni estetiche possono influenzare la scelta del materiale:

- Ottone e bronzo offrono un aspetto caldo e classico

- L'acciaio inossidabile offre un look moderno e pulito

- L'alluminio anodizzato consente di scegliere il colore

- Alcuni polimeri possono essere abbinati ai componenti circostanti.

Nelle applicazioni architettoniche o nei prodotti di consumo di fascia alta, queste considerazioni estetiche possono giustificare la scelta di materiali pregiati.

Vincoli di peso

Per le applicazioni in cui il peso è fondamentale (come nel settore aerospaziale, nell'elettronica portatile o nei componenti automobilistici), i materiali leggeri diventano essenziali:

- Leghe di alluminio (eccellente rapporto resistenza/peso)

- Titanio (resistenza superiore al peso, anche se a un costo superiore)

- Polimeri tecnici (potenzialmente rinforzati con fibra di vetro o di carbonio)

- Leghe di magnesio (anche se con limitazioni di resistenza alla corrosione)

Fattori normativi e di conformità

Alcune applicazioni devono soddisfare requisiti normativi specifici che influiscono sulla scelta dei materiali:

- Le applicazioni di tipo alimentare richiedono materiali conformi alla FDA o a normative simili.

- I dispositivi medici possono richiedere materiali biocompatibili

- Le applicazioni aerospaziali sono soggette a rigide certificazioni dei materiali

- La conformità alla RoHS limita alcune composizioni di materiali

Questi fattori normativi possono restringere notevolmente il campo dei materiali adatti per le cerniere personalizzate.

Matrice decisionale per la selezione dei materiali

Per valutare sistematicamente i materiali per le cerniere personalizzate, è opportuno utilizzare un approccio a matrice decisionale. In base alla mia esperienza presso PTSMAKE, ho scoperto che questo metodo aiuta i clienti a effettuare selezioni di materiali più obiettive, quantificando l'importanza dei diversi fattori.

Ecco un esempio semplificato di come potrebbe apparire una matrice di questo tipo:

| Criteri di selezione | Peso | Acciaio inossidabile (316) | Alluminio (6061) | Ottone | Polimero tecnico |

|---|---|---|---|---|---|

| Resistenza alla corrosione | 5 | 5 (25) | 3 (15) | 2 (10) | 5 (25) |

| La forza | 4 | 5 (20) | 3 (12) | 4 (16) | 2 (8) |

| Peso | 3 | 2 (6) | 4 (12) | 2 (6) | 5 (15) |

| Costo | 4 | 2 (8) | 4 (16) | 3 (12) | 4 (16) |

| Estetica | 2 | 4 (8) | 3 (6) | 5 (10) | 3 (6) |

| Punteggio totale | 67 | 61 | 54 | 70 |

In questo esempio, ogni fattore è ponderato in base all'importanza (1-5) e ogni materiale è valutato su una scala da 1 a 5 per ogni fattore. I punteggi ponderati aiutano a identificare il miglior materiale complessivo in base ai requisiti specifici dell'applicazione.

Casi di studio: Storie di successo nella selezione dei materiali

Nel corso degli anni, mi sono imbattuto in numerose situazioni in cui la corretta selezione dei materiali ha fatto la differenza tra un prodotto e un altro.

Come scegliere la giusta cerniera personalizzata per il vostro progetto?

Avete mai trascorso ore alla ricerca della cerniera perfetta, per poi accontentarvi di un'opzione standard che non andava bene? O peggio, avete installato una cerniera di serie per poi scoprire che si guasta prematuramente perché non è stata progettata per la vostra applicazione specifica? Questi compromessi possono portare a guasti del prodotto, reclami dei clienti e costose riprogettazioni.

La scelta della giusta cerniera personalizzata implica la valutazione dei requisiti applicativi, la selezione dei materiali, le esigenze di capacità di carico, i fattori ambientali e i vincoli dimensionali. Le cerniere personalizzate offrono soluzioni su misura che le cerniere standard non sono in grado di eguagliare, garantendo prestazioni e durata ottimali per il vostro progetto specifico.

Comprendere i requisiti dell'applicazione

Nella scelta delle cerniere personalizzate, il primo e più importante passo è la comprensione approfondita dell'applicazione. Nella mia esperienza di lavoro con i clienti di PTSMAKE, ho scoperto che molti ingegneri si concentrano troppo sulle specifiche di base, trascurando i requisiti critici specifici dell'applicazione.

Analisi del carico e del movimento

Iniziate analizzando il tipo esatto di movimento richiesto dalla vostra applicazione. Si tratta di una semplice oscillazione di 180 gradi o sono necessari più assi di rotazione? E la frequenza di funzionamento: la cerniera sarà usata occasionalmente o migliaia di volte al giorno?

Per le considerazioni sul carico, determinare:

- Peso massimo sopportabile dalla cerniera

- Direzione del carico (verticale, orizzontale o angolare)

- Carichi dinamici vs. carichi statici

- Carichi d'impatto o d'urto che la cerniera potrebbe subire

Un cliente si è rivolto a noi dopo tre tentativi falliti con cerniere standard per un dispositivo medico specializzato. L'applicazione richiedeva un posizionamento preciso con un gioco minimo e il supporto di carichi variabili. Conducendo un'analisi dettagliata dei carichi, abbiamo progettato una soluzione personalizzata con punti di rotazione rinforzati e superfici di supporto specializzate che ha funzionato perfettamente per anni.

Vincoli spaziali e dimensionali

Le cerniere personalizzate si distinguono quando si ha a che fare con spazi ristretti o disposizioni di montaggio insolite. A differenza delle cerniere standard, che devono essere progettate in base alle loro dimensioni, le opzioni personalizzate possono essere adattate alle vostre esigenze spaziali.

Considerate questi fattori dimensionali:

- Spazio di montaggio disponibile

- Requisiti di ingombro in apertura e chiusura

- Dimensioni delle nocche e quantità necessaria per la resistenza

- Requisiti del diametro del perno

Ambiente operativo

L'ambiente in cui la cerniera dovrà operare influisce notevolmente sulla scelta dei materiali e sui requisiti di progettazione. Ho visto innumerevoli guasti prematuri quando questo fattore è stato trascurato.

Le considerazioni ambientali includono:

- Intervallo di temperatura (estremi alti e bassi)

- Esposizione a umidità, nebbia salina o umidità

- Esposizione ad agenti chimici (detergenti, oli, acidi, ecc.)

- Esposizione ai raggi UV e agli agenti atmosferici

- Esposizione a polvere, sabbia o particolato

Ad esempio, una cerniera standard in acciaio inossidabile potrebbe sembrare sufficiente per un'applicazione all'aperto, ma senza una specifica passivazione4 e la scelta del grado giusto, potrebbe comunque corrodersi prematuramente in ambiente marino.

Selezione del materiale per cerniere personalizzate

La scelta dei materiali è forse il vantaggio più significativo che le cerniere personalizzate offrono rispetto alle opzioni standard. Mentre le cerniere standard sono disponibili in una gamma limitata di materiali (di solito ottone, acciaio o acciaio inox), le cerniere personalizzate possono essere prodotte praticamente con qualsiasi materiale lavorabile.

Metalli e leghe

Ogni metallo offre proprietà uniche alle applicazioni delle cerniere:

| Materiale | Punti di forza | Limitazioni | Le migliori applicazioni |

|---|---|---|---|

| Acciaio inox 304 | Buona resistenza alla corrosione, robustezza e convenienza. | Non adatto agli ambienti marini | Attrezzature per interni, applicazioni per la ristorazione |

| Acciaio inox 316 | Resistenza alla corrosione superiore, eccellente per gli ambienti marini | Costo superiore a quello del 304 | Attrezzature marine, installazioni all'aperto, processi chimici |

| Alluminio | Leggero, buon rapporto resistenza/peso | Meno resistente all'usura rispetto all'acciaio | Aerospaziale, attrezzature portatili |

| Ottone | Autolubrificante, decorativo, antimicrobico | Resistenza inferiore a quella dell'acciaio | Applicazioni architettoniche, ferramenta decorativa |

| Titanio | Eccezionale rapporto forza-peso, biocompatibile | Molto costoso, difficile da lavorare | Dispositivi medici, aerospaziali, applicazioni ad alte prestazioni |

Noi di PTSMAKE abbiamo sviluppato un'esperienza nella lavorazione CNC di questi diversi metalli per la realizzazione di cerniere personalizzate, che ci consente di ottimizzare la scelta del materiale in base ai requisiti dell'applicazione esatta, anziché accontentarci di ciò che è disponibile in commercio.

Plastica ingegnerizzata

Per le applicazioni che richiedono isolamento elettrico, resistenza chimica o riduzione del peso, le plastiche ingegnerizzate offrono eccellenti alternative ai metalli:

| Materiale plastico | Proprietà chiave | Applicazioni ideali |

|---|---|---|

| Acetale (POM) | Elevata rigidità, basso attrito, buona resistenza alla fatica | Meccanismi di precisione, attrezzature alimentari |

| SETTIMANA | Resistenza alle temperature estreme, eccellente resistenza chimica | Ambienti chimici difficili, applicazioni ad alta temperatura |

| Nylon riempito di PTFE | Autolubrificante, buona resistenza all'usura | Applicazioni che richiedono una manutenzione minima |

| Compositi rinforzati con fibra di vetro | Alta resistenza, leggero, non conduttivo | Armadi elettrici, ambienti corrosivi |

Un cliente del settore manifatturiero aveva bisogno di cerniere per quadri elettrici in un ambiente altamente corrosivo come quello di una cartiera. Le cerniere metalliche standard si sono guastate nel giro di pochi mesi a causa del difficile ambiente chimico. Abbiamo sviluppato cerniere personalizzate in poliammide caricata a vetro che sono durate anni senza deteriorarsi.

Design di cerniere specializzate per funzioni specifiche

Le cerniere standard svolgono in genere funzioni di apertura e chiusura di base, ma le cerniere personalizzate possono incorporare caratteristiche specifiche per risolvere problemi di progettazione complessi.

Cerniere a chiusura automatica e a movimento controllato

Quando l'applicazione richiede un movimento controllato o capacità di posizionamento specifiche, le cerniere personalizzate offrono soluzioni che i prodotti standard non possono offrire:

- Design a molla - Crea una forza di chiusura costante per le applicazioni che necessitano di funzionalità di autochiusura

- Cerniere a frizione - Mantenimento della posizione in qualsiasi angolazione, ideale per schermi e componenti regolabili

- Cerniere a scatto - Forniscono un feedback tattile e un posizionamento stabile ad angoli predeterminati.

- Cerniere smorzate - Controllo della velocità di chiusura per evitare sbattimenti

Questi meccanismi specializzati possono essere calibrati con precisione in base alle vostre esigenze, cosa impossibile con le opzioni standard.

Cerniere a scomparsa e invisibili

Per le applicazioni in cui l'estetica è importante, le cerniere a scomparsa personalizzate offrono linee pulite e componenti meccanici nascosti. Abbiamo progettato numerose soluzioni di cerniere invisibili personalizzate che scompaiono completamente quando sono chiuse, mantenendo l'integrità visiva dei prodotti di fascia alta.

Le considerazioni principali per le cerniere a scomparsa includono:

- Requisiti di resistenza dei materiali (spesso è necessario utilizzare materiali più resistenti a causa delle dimensioni ridotte)

- Metodo di installazione e capacità di regolazione

- Requisiti di spazio libero per il movimento completo

Cerniere multiasse e per movimenti complessi

Le cerniere standard ruotano in genere attorno a un solo asse. Le cerniere personalizzate possono incorporare più punti di rotazione per creare percorsi di movimento complessi:

- Cerniere a doppia azione - Consente il movimento in due direzioni dalla posizione chiusa

- Cerniere multi-link - Creare percorsi di movimento specializzati per applicazioni uniche

- Cerniere composte - Combinare diversi tipi di movimento in un unico meccanismo

All'PTSMAKE abbiamo sviluppato una cerniera a tre assi personalizzata per un dispositivo medico robotico specializzato che doveva essere ripiegato in modo compatto per essere conservato, pur garantendo un posizionamento preciso durante il funzionamento, cosa impossibile da ottenere con i componenti standard.

Considerazioni sulla durata e sul ciclo di vita

Quando si scelgono cerniere personalizzate, la comprensione dei requisiti del ciclo di vita previsto assicura la scelta di materiali e caratteristiche di design adeguati.

Resistenza all'usura e longevità

Le cerniere personalizzate possono essere progettate con caratteristiche specifiche di resistenza all'usura che le cerniere standard non hanno:

- Superfici dei cuscinetti specializzate (boccole in bronzo, rivestimenti in PTFE, ecc.)

- Superfici di usura indurite tramite trattamento termico o cementazione

- Componenti di usura sostituibili per una maggiore durata

- Sistemi di lubrificazione integrati o materiali autolubrificanti

Ho lavorato con produttori che in precedenza sostituivano le cerniere standard ogni pochi mesi in applicazioni ad alto ciclo. Progettando cerniere personalizzate con perni temprati e boccole sostituibili, abbiamo esteso gli intervalli di manutenzione ad anni anziché a mesi.

Requisiti di manutenzione

Le cerniere personalizzate possono essere progettate per ridurre al minimo o semplificare la manutenzione:

- Design sigillato che impedisce la contaminazione

- Porte di lubrificazione per la manutenzione senza smontaggio

- Design modulare che consente la sostituzione parziale dei componenti usurati

Queste caratteristiche non solo prolungano la vita utile, ma riducono anche i tempi di inattività e i costi di manutenzione.

Integrazione con i componenti circostanti

Un vantaggio spesso trascurato delle cerniere personalizzate è la loro capacità di integrarsi perfettamente con i componenti circostanti, eliminando la necessità di adattatori o modifiche.

Configurazioni di montaggio

Le cerniere personalizzate possono incorporare caratteristiche di montaggio appositamente studiate per la vostra applicazione:

- Flange di montaggio integrate che corrispondono all'esatto schema dei bulloni

- Metodi di montaggio specializzati (linguette di saldatura, compatibilità con le scanalature a T, ecc.)

- Interfacce di fissaggio svasate o specializzate

Per un cliente che produce involucri specializzati, abbiamo progettato cerniere personalizzate con flange di montaggio che si adattano perfettamente al loro processo di assemblaggio automatizzato esistente, eliminando le fasi di allineamento manuale e riducendo i tempi di assemblaggio di 40%.

Gestione dei fili e dei cavi

Per le applicazioni elettroniche, le cerniere personalizzate possono integrare funzioni di gestione dei fili:

- Design a perno cavo che consente il passaggio dei cavi attraverso il punto di rotazione

- Canali per cavi e dispositivi antistrappo

- Protezione del filo integrata per evitare lo schiacciamento

Integrazione estetica

Quando l'aspetto è importante, le cerniere personalizzate possono essere progettate per completare l'estetica del prodotto:

- Finiture personalizzate che si adattano al vostro prodotto (anodizzazione specializzata, verniciatura a polvere, ecc.)

- Bordi arrotondati ed elementi di design che si adattano al linguaggio di design del prodotto

- Dettagli di design o loghi specifici del marchio

Considerazioni sui costi: Oltre il prezzo

Sebbene le cerniere personalizzate abbiano in genere costi iniziali più elevati rispetto alle opzioni standard, il costo totale di proprietà spesso favorisce le soluzioni personalizzate per le applicazioni specializzate.

Costi iniziali e costi a vita

Nel valutare i costi, considerare:

- Costi di installazione (spesso inferiori con cerniere personalizzate specifiche per l'applicazione)

- Costi di manutenzione durante il ciclo di vita del prodotto

- Frequenza di sostituzione rispetto alle cerniere standard

- Richieste di garanzia e impatto sulla soddisfazione dei clienti

Un produttore con cui ho collaborato inizialmente si era opposto al prezzo delle cerniere personalizzate, che costavano tre volte di più rispetto alle cerniere standard. Tuttavia, dopo aver calcolato i tempi di installazione ridotti, l'eliminazione dei guasti sul campo e l'estensione della durata di vita, ha scoperto che la soluzione personalizzata riduceva i costi totali di oltre 60% per tutto il ciclo di vita del prodotto.

Considerazioni sui volumi di produzione

L'economia delle cerniere personalizzate varia in modo significativo in base al volume di produzione:

| Volume di produzione | Considerazioni sulla cerniera personalizzata |

|---|---|

| Basso volume (prototipo/piccolo lotto) | Le cerniere personalizzate lavorate a controllo numerico offrono bassi costi di installazione ma costi unitari più elevati, ideali per i test o le prove. |

In che modo la lavorazione CNC migliora la precisione delle cerniere personalizzate?

Avete mai lottato con cerniere che non si allineano correttamente o che si consumano troppo rapidamente? Oppure avete visto una porta dal design splendido cedere a causa di tolleranze imprecise delle cerniere? Questi problemi frustranti possono compromettere sia la funzionalità che l'estetica dei vostri progetti.

La lavorazione CNC migliora notevolmente la precisione delle cerniere personalizzate grazie alla coerenza controllata dal computer, alle tolleranze di livello micron e alle capacità avanzate di lavorazione dei materiali. Questa tecnologia elimina l'errore umano e consente di ottenere geometrie complesse e finiture superficiali superiori che i metodi di produzione tradizionali non possono raggiungere.

Il vantaggio tecnologico della lavorazione CNC delle cerniere

Quando si tratta di creare cerniere personalizzate ad alte prestazioni, la precisione non è negoziabile. Nella mia esperienza di collaborazione con i team di ingegneri di vari settori, ho scoperto che la lavorazione CNC offre diversi vantaggi nella produzione di cerniere che i metodi tradizionali non sono in grado di eguagliare.

Accuratezza e coerenza a livello di micron

La lavorazione CNC eccelle nel fornire risultati costanti in tutte le serie, un aspetto cruciale per le cerniere che devono funzionare perfettamente per migliaia di cicli. Le moderne macchine CNC possono raggiungere tolleranze fino a ±0,005 mm (0,0002 pollici), il che è essenziale per la creazione di cerniere che devono funzionare in modo impeccabile per migliaia di cicli. vincoli cinematici5 nei meccanismi a cerniera.

L'impatto di questa precisione diventa evidente quando si esaminano le metriche delle prestazioni delle cerniere lavorate con CNC:

| Fattore di prestazione | Metodi convenzionali | Lavorazione CNC |

|---|---|---|

| Tolleranza dimensionale | ±0,05 mm - ±0,1 mm | ±0,005 mm - ±0,02 mm |

| Finitura superficiale | 3,2-6,3 μm Ra | 0,8-1,6 μm Ra |

| Coerenza del ciclo | Variabile | >99,8% |

| Durata di vita operativa | 5.000-10.000 cicli | 25.000-100.000+ cicli |

Questo livello di precisione si traduce direttamente in un funzionamento più fluido, in una minore usura e in una maggiore durata delle cerniere. Alla PTSMAKE, i nostri clienti del settore aerospaziale apprezzano particolarmente questa coerenza quando ordinano cerniere personalizzate per applicazioni critiche in cui il fallimento non è un'opzione.

Versatilità e ottimizzazione dei materiali

La lavorazione CNC si distingue per la sua capacità di lavorare praticamente con qualsiasi materiale lavorabile, consentendo agli ingegneri di selezionare il materiale ottimale per le applicazioni specifiche delle cerniere:

- Leghe di alluminio - Eccellente per applicazioni leggere che richiedono una buona resistenza alla corrosione

- Acciaio inox - Ideale per cerniere di tipo alimentare o medicale che richiedono resistenza e pulizia

- Ottone - Spesso scelto per cerniere decorative con proprietà antimicrobiche naturali

- Ingegneria delle materie plastiche - Perfetto per applicazioni non conduttive o chimicamente resistenti

La precisione della lavorazione CNC ci consente di sfruttare appieno le proprietà di questi materiali. Ad esempio, nella lavorazione di cerniere in titanio per dispositivi medici, possiamo controllare con precisione i parametri di taglio per evitare l'indurimento del lavoro, mantenendo la biocompatibilità e la resistenza del materiale.

Geometrie complesse e funzioni integrate

La produzione tradizionale di cerniere richiede spesso più processi e fasi di assemblaggio. La lavorazione CNC può integrare caratteristiche complesse in un'unica configurazione, migliorando sia la precisione che l'efficienza:

Sistemi di pin integrati

Le moderne macchine CNC a 5 assi possono creare intricati alloggiamenti per i perni e sistemi di ritenzione direttamente nel corpo della cerniera. Questa integrazione elimina i problemi di disallineamento dell'assemblaggio e aumenta l'integrità strutturale.

Meccanismi di arresto personalizzati

La lavorazione di precisione consente di creare meccanismi di arresto integrati con limiti angolari precisi. Invece di aggiungere componenti separati, queste caratteristiche possono essere lavorate direttamente nel corpo della cerniera, garantendo un allineamento e un funzionamento perfetti.

Caratteristiche di riduzione del peso

Per le applicazioni in cui il peso è importante (aerospaziale, automobilistico ad alte prestazioni), la lavorazione CNC può creare tasche interne e ottimizzazioni strutturali che sarebbero impossibili con i metodi di produzione convenzionali.

Impatto sulle metriche delle prestazioni della cerniera

I vantaggi di precisione della lavorazione CNC si traducono direttamente in miglioramenti misurabili delle prestazioni delle cerniere personalizzate:

Riduzione dell'attrito e dell'usura

La qualità della superficie gioca un ruolo fondamentale nelle prestazioni della cerniera. La lavorazione CNC produce tipicamente finiture superficiali tra 0,8-1,6 μm Ra (rugosità media), significativamente più lisce rispetto ai metodi convenzionali. Ciò influisce direttamente su:

- Attrito operativo - Le superfici più lisce riducono la resistenza durante il funzionamento

- Modelli di usura - Anche imperfezioni microscopiche possono diventare punti di innesco dell'usura.

- Efficacia della lubrificazione - Le texture superficiali controllate con precisione possono ottimizzare la ritenzione del lubrificante

Quando produciamo cerniere personalizzate per applicazioni robotiche, la riduzione dell'attrito si traduce in un minor consumo energetico e in una minore generazione di calore durante il funzionamento, fattori critici nei sistemi alimentati a batteria.

Distribuzione del carico migliorata

La precisione della lavorazione CNC garantisce superfici di contatto perfettamente allineate all'interno dei gruppi cerniera. Questo allineamento ottimizza la distribuzione del carico sull'intera superficie del cuscinetto, anziché concentrare le sollecitazioni nei punti più alti.

In termini pratici, ciò significa:

- Maggiore capacità di carico senza deformazioni

- Sensazione di funzionamento più costante per tutta la durata di vita della cerniera

- Riduzione del rischio di guasti catastrofici in caso di picchi di carico

Per un cliente del settore automobilistico, il passaggio a cerniere personalizzate lavorate a CNC per un'applicazione su un cofano ha aumentato la capacità di carico di 35%, riducendo al contempo la frequenza di manutenzione richiesta.

Controllo del movimento migliorato

La precisione del CNC consente di controllare esattamente la dinamica di rotazione della cerniera:

- Distanze controllate - È possibile mantenere in modo costante spazi ridotti fino a 0,02 mm.

- Geometrie ottimizzate del perno - Profili di rotazione personalizzati per caratteristiche di movimento specifiche

- Caratteristiche di smorzamento integrate - Gli elementi lavorati con precisione possono controllare la velocità di apertura/chiusura

Queste capacità si sono rivelate particolarmente preziose nelle applicazioni dell'elettronica di consumo, dove la "sensazione" del movimento di una cerniera influisce in modo significativo sulla percezione della qualità del prodotto da parte dell'utente.

Caso di studio: Trasformazione di precisione

Un recente progetto dell'PTSMAKE dimostra l'impatto trasformativo della lavorazione CNC sulla precisione delle cerniere. Un produttore di apparecchiature mediche stava riscontrando prestazioni incoerenti con le cerniere prodotte tradizionalmente nelle sue apparecchiature di imaging. I problemi includevano:

- Forza di apertura incoerente

- Disallineamento graduale durante l'uso

- Usura precoce che richiede frequenti sostituzioni

Passando a cerniere personalizzate lavorate a CNC, abbiamo ottenuto:

- Coerenza dimensionale entro ±0,01 mm su tutte le interfacce critiche

- Caratteristiche di autocentraggio integrate lavorate direttamente nei componenti della cerniera

- Finiture superficiali inferiori a 1,2 μm Ra su tutte le superfici dei cuscinetti

I risultati sono stati significativi:

| Metrica delle prestazioni | Prima dell'implementazione del CNC | Dopo l'implementazione del CNC |

|---|---|---|

| Vita utile | 8-12 mesi | >36 mesi |

| Deriva di allineamento | Fino a 2,5 mm | <0,3 mm |

| Variazione della forza di apertura | ±15% | ±3% |

| Richieste di garanzia | 4.2% | 0.3% |

Questa trasformazione dimostra come la lavorazione CNC non si limiti a migliorare marginalmente le prestazioni delle cerniere, ma possa cambiare radicalmente il profilo di affidabilità dei componenti di precisione.

Vantaggi della precisione specifica del materiale

Applicazioni diverse di cerniere richiedono materiali diversi e la lavorazione CNC offre vantaggi di precisione unici per ciascuna di esse:

Cerniere in acciaio inox

Per le cerniere in acciaio inox utilizzate in applicazioni marine o all'aperto, la lavorazione CNC consente di ottenere un'ottima qualità:

- Taglio preciso del filo - Critico per l'integrazione di elementi di fissaggio resistenti alla corrosione

- Zone a durezza controllata - Parametri di lavorazione selettivi possono mantenere la duttilità dove necessario

- Orientamento ottimale dei grani - Gli approcci di lavorazione strategici possono lavorare con la grana del materiale per ottenere la massima resistenza.

Cerniere in lega di alluminio

L'alluminio presenta sfide uniche che la lavorazione CNC affronta in modo efficace:

- Caratteristiche di dissipazione del calore - È possibile integrare alette o canali di raffreddamento di precisione

- Preparazione all'anodizzazione - Preparazione della superficie ottimizzata per la successiva finitura

- Ottimizzazione dello spessore - Spessori delle pareti variabili in base all'analisi delle sollecitazioni

Cerniere in plastica ingegneristiche

Per le applicazioni non metalliche, la lavorazione CNC offre vantaggi che lo stampaggio a iniezione non può eguagliare:

- Zero stress interno - A differenza delle parti stampate, le cerniere in plastica lavorate non presentano tensioni interne.

- Rinforzo selettivo - Sezioni più spesse solo se richieste dall'analisi dei carichi

- Integrazione multimateriale - Tasche di precisione per inserti o rinforzi

Considerazioni sull'implementazione

Sebbene la lavorazione CNC offra enormi vantaggi in termini di precisione per le cerniere personalizzate, l'implementazione richiede un'attenta pianificazione:

Ottimizzazione della progettazione per il CNC

Per massimizzare i vantaggi della precisione del CNC, i progetti delle cerniere devono essere ottimizzati tenendo conto di diversi fattori:

- Accessibilità degli strumenti - Assicurarsi che tutti gli elementi possano essere raggiunti dagli utensili da taglio.

- Coerenza del datum - Stabilire i punti di riferimento corretti per le operazioni di multi-setup

- Sequenza di caratteristiche - Pianificare l'ordine delle operazioni per ottenere la massima precisione

In PTSMAKE, il nostro team di ingegneri lavora a stretto contatto con i clienti per perfezionare i progetti per una produzione CNC ottimale, spesso identificando le opportunità di migliorare le prestazioni attraverso piccole modifiche al progetto.

Protocolli di verifica della qualità

Le capacità di precisione della lavorazione CNC devono essere abbinate a metodi di ispezione altrettanto precisi:

- Misurazione in corso d'opera - Verifica dimensionale durante la produzione

- Valutazione della qualità della superficie - Analisi quantitativa delle superfici finite

- Test funzionali - Verifica operativa in condizioni simulate

Il nostro protocollo standard per le cerniere di precisione comprende l'ispezione 100% delle dimensioni critiche e il controllo statistico dei processi per garantire una qualità costante in tutti i cicli di produzione.

Analisi costi-benefici

Sebbene la lavorazione CNC offra una precisione superiore, è importante condurre un'analisi approfondita dei costi e dei benefici:

- Confronto dei costi del ciclo di vita - Contabilità per la riduzione delle sostituzioni e della manutenzione

- Considerazioni sul volume - Determinare il punto di crossover in cui gli altri metodi diventano più economici

- Valutazione dei requisiti di prestazione - Abbinare le capacità di precisione alle effettive esigenze applicative