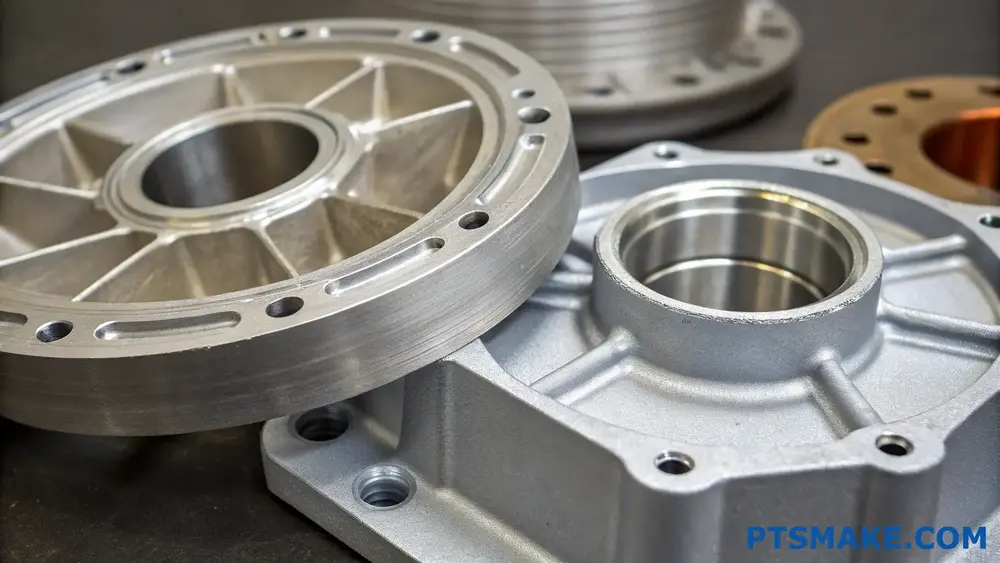

Avete mai notato che alcune parti metalliche si opacizzano, si graffiano o si corrodono rapidamente? Nell'industria manifatturiera, vedo spesso clienti frustrati quando i loro bellissimi componenti in alluminio perdono la loro lucentezza o si deteriorano dopo pochi mesi di utilizzo.

L'anodizzazione crea uno strato di ossido durevole e resistente alla corrosione sulle superfici metalliche attraverso un processo elettrochimico. Questo trattamento migliora la durata, l'aspetto e la resistenza all'usura del metallo, consentendo di personalizzare la colorazione e di migliorare le proprietà della superficie.

In qualità di professionista della produzione, ho aiutato molti clienti a migliorare i loro prodotti attraverso l'anodizzazione. Vi illustro i principali vantaggi e le applicazioni di questo versatile trattamento superficiale che può trasformare parti metalliche ordinarie in componenti eccezionali che durano più a lungo e funzionano meglio.

Qual è lo scopo dell'anodizzazione?

Vi siete mai chiesti perché alcuni prodotti in alluminio mantengono un aspetto immacolato mentre altri si deteriorano rapidamente? O perché alcune superfici metalliche sembrano immuni da graffi e corrosione mentre altri prodotti simili si arrugginiscono? Questi problemi possono portare a costose sostituzioni e a compromettere la qualità del prodotto.

L'anodizzazione è un processo elettrochimico che crea uno strato di ossido duraturo e resistente alla corrosione sulle superfici metalliche, principalmente l'alluminio. Questo rivestimento protettivo non solo aumenta la durata del metallo, ma consente anche di aggiungere colore e migliorare l'estetica.

Comprendere i fondamenti dell'anodizzazione

Il processo di anodizzazione consiste nel trasformare la superficie metallica in un materiale estremamente resistente. film di ossido anodico1. Nella mia esperienza di lavoro con vari processi di trattamento superficiale presso l'PTSMAKE, ho scoperto che questo processo elettrochimico crea uno strato che diventa parte integrante del metallo piuttosto che un semplice rivestimento superficiale.

La scienza alla base del processo

Il processo di anodizzazione segue queste fasi fondamentali:

Preparazione della superficie

- Pulizia e sgrassatura

- Incisione chimica

- Illuminazione (facoltativa)

Bagno di anodizzazione

- Immersione in soluzione elettrolitica

- Applicazione della corrente elettrica

- Formazione dello strato di ossido

Sigillatura

- Sigillatura ad acqua calda o chimica

- Chiusura dei pori

- Protezione avanzata

Vantaggi dell'anodizzazione

Maggiore durata

La superficie anodizzata fornisce:

| Benefici | Descrizione |

|---|---|

| Resistenza alla corrosione | Previene l'ossidazione e la formazione di ruggine |

| Resistenza all'usura | Aumenta la durezza della superficie |

| Protezione dalle intemperie | Protezione dai fattori ambientali |

| Stabilità chimica | Resiste alle reazioni con la maggior parte delle sostanze |

Vantaggi estetici

L'anodizzazione offre diversi vantaggi estetici:

- Possibilità di integrazione del colore

- Finitura uniforme per tutti i prodotti

- Superficie resistente allo sbiadimento

- Conservazione dell'aspetto metallico naturale

Applicazioni industriali

Aerospaziale e automobilistico

Nei settori aerospaziale e automobilistico, i componenti anodizzati sono fondamentali per:

- Componenti del motore

- Pezzi di rivestimento esterno

- Elementi strutturali

- Parti decorative interne

Noi di PTSMAKE abbiamo implementato con successo i processi di anodizzazione per diversi clienti del settore automobilistico, assicurando che i loro componenti soddisfino i rigorosi standard del settore e mantengano al contempo un aspetto estetico.

Elettronica di consumo

L'industria elettronica si affida molto all'anodizzazione:

- Involucri per smartphone

- Corpi dei computer portatili

- Cornici per tablet

- Alloggiamenti per dispositivi portatili

Architettura e costruzione

L'alluminio anodizzato è ampiamente utilizzato in:

- Facciate degli edifici

- Telai delle finestre

- Sistemi di porte

- Pannelli decorativi

Considerazioni ambientali

Vantaggi della sostenibilità

L'anodizzazione offre diversi vantaggi ambientali:

- Processo non tossico

- Materiali riciclabili

- Finitura di lunga durata che riduce le esigenze di sostituzione

- Produzione minima di rifiuti

Efficienza energetica

Il processo contribuisce all'efficienza energetica attraverso:

| Aspetto | Benefici |

|---|---|

| Riflessione del calore | Riduce i costi di raffreddamento |

| Barriera termica | Migliora l'isolamento |

| Durata | Riduce al minimo la frequenza di sostituzione |

| Bassa manutenzione | Riduce l'utilizzo di risorse per la pulizia |

Misure di controllo della qualità

Per garantire risultati di anodizzazione uniformi, è necessario monitorare diversi fattori:

Parametri di processo

- Controllo della temperatura

- Densità di corrente

- Concentrazione della soluzione

- Tempo di trattamento

Metodi di test

- Misura dello spessore del rivestimento

- Verifica della qualità del sigillo

- Test di resistenza alla corrosione

- Controllo della coerenza del colore

Considerazioni sui costi

Sebbene i costi iniziali dell'anodizzazione possano sembrare più elevati rispetto a trattamenti superficiali alternativi, i vantaggi a lungo termine spesso giustificano l'investimento:

- Riduzione dei requisiti di manutenzione

- Estensione della durata del prodotto

- Riduzione della frequenza di sostituzione

- Valore del prodotto migliorato

Noi di PTSMAKE aiutiamo i clienti a valutare questi fattori per prendere decisioni informate sulle loro esigenze di trattamento delle superfici, assicurando il raggiungimento di un equilibrio ottimale tra costi e prestazioni.

Cosa significa il colore dell'alluminio anodizzato?

Avete mai scelto parti in alluminio anodizzato solo per essere confusi dai loro vari colori? Molti ingegneri si trovano perplessi nella scelta del giusto colore di anodizzazione, non sapendo se influisce sulle prestazioni del pezzo o se è puramente estetico.

I colori dell'alluminio anodizzato non sono solo decorativi: indicano lo spessore del rivestimento e il livello di protezione. L'anodizzazione di tipo II produce solitamente colori come l'oro, il blu e il rosso, mentre quella di tipo III (anodizzazione dura) produce solitamente tonalità più scure di grigio o nero, offrendo una resistenza superiore all'usura.

Capire la formazione del colore dell'anodizzazione

Il processo di colorazione dell'anodizzazione è affascinante e complesso e prevede la formazione di uno strato di ossido poroso che può essere tinto o lasciato allo stato naturale. Il processo elettroforetico2 crea pori microscopici che possono accettare coloranti o essere sigillati per protezione.

Colori di anodizzazione naturali o tinti

L'anodizzazione naturale produce sottili variazioni:

- Trasparente/Naturale: aspetto leggermente traslucido

- Grigio chiaro: comune nelle applicazioni architettoniche

- Champagne: Popolare nell'elettronica di consumo

L'anodizzazione tinta offre ampie possibilità di colore:

| Colore | Applicazioni tipiche | Valutazione della durata |

|---|---|---|

| Nero | Attrezzature militari | Eccellente |

| Blu | Prodotti di consumo | Buono |

| Rosso | Attrezzature sportive | Buono |

| Oro | Articoli di lusso | Molto buono |

Il colore come indicatore di spessore

Lo spessore dello strato anodizzato è direttamente correlato al colore e al livello di protezione:

Colori dell'anodizzazione di tipo II

- Colori chiari (0,0004" - 0,0007"): Applicazioni decorative

- Colori medi (0,0007" - 0,001"): Uso generale

- Colori scuri (0,001" e oltre): Protezione avanzata

Colori dell'anodizzazione dura di tipo III

- Da grigio a nero (0,002" - 0,004"): Massima resistenza all'usura

- Bronzo scuro: applicazioni industriali

- Colore oliva: Specifiche militari

Standard di colore specifici del settore

I diversi settori industriali hanno stabilito requisiti cromatici specifici:

Requisiti aerospaziali

- Anodizzazione trasparente: Componenti interni

- Anodizzazione nera: Superfici esterne

- Codifica dei colori: Identificazione del sistema

Specifiche militari

- Anodizzazione dura di tipo III: Drago d'oliva

- Rivestimento resistente agli agenti chimici (CARC): Gamme di colori specifiche

- Colore conforme allo standard federale 595

Fattori di stabilità del colore

Diversi fattori influenzano la stabilità dei colori anodizzati:

Influenze ambientali

- Esposizione ai raggi UV: Può causare lo sbiadimento

- Esposizione chimica: può alterare il colore

- Variazioni di temperatura: Impatto sulla consistenza del colore

Variabili di processo

- Controllo della tensione

- Tempo in vasca

- Concentrazione di colorante

- Metodi di sigillatura

In PTSMAKE abbiamo implementato rigorose misure di controllo della qualità per garantire l'uniformità dei colori nei vari lotti di produzione. Il nostro impianto di anodizzazione avanzato mantiene un controllo preciso su queste variabili:

Misure di controllo della qualità

| Parametro | Metodo di controllo | Tolleranza |

|---|---|---|

| Tensione | Monitoraggio digitale | ±0.5V |

| Tempo | Tempistica automatizzata | ±30 sec |

| Temperatura | Controllo digitale | ±2°F |

| Livello di pH | Test continui | ±0.2 |

Linee guida per la selezione dei colori

Quando si scelgono i colori dell'anodizzazione, tenere in considerazione:

Requisiti funzionali

- Esigenze di resistenza all'usura

- Esposizione ambientale

- Resistenza chimica

- Dissipazione del calore

Considerazioni estetiche

- Coerenza del marchio

- Integrazione del design

- Riflessione della luce

- Abbinamento dei colori

Implicazioni di costo

- Complessità del processo

- Requisiti del materiale

- Volume di produzione

- Standard di qualità

Test e verifica

La coerenza del colore richiede test rigorosi:

Test fisici

- Spessore del rivestimento

- Misurazione del colore

- Resistenza all'usura

- Test d'impatto

Garanzia di qualità

- Analisi spettrofotometrica

- Test in nebbia salina

- Resistenza agli agenti atmosferici

- Test di adesione

Grazie all'esperienza di PTSMAKE, abbiamo scoperto che il successo dell'anodizzazione a colori richiede una profonda comprensione sia del processo tecnico che dei requisiti estetici. Manteniamo controlli dettagliati del processo e verifiche della qualità per garantire risultati coerenti in tutti i progetti.

Si può rianodizzare l'alluminio?

Avete mai notato che le vostre parti in alluminio anodizzato perdono lucentezza o mostrano segni di usura? È frustrante quando questi componenti costosi iniziano a sembrare opachi o graffiati, soprattutto nei prodotti di fascia alta dove l'estetica è importante quanto la funzionalità.

Sì, l'alluminio può essere rianodizzato, ma il processo richiede prima la rimozione completa dello strato anodizzato esistente. Il successo dipende dalle condizioni del pezzo, dalla qualità dell'anodizzazione precedente e dalla corretta preparazione della superficie prima della rianodizzazione.

Informazioni sul processo di ri-anodizzazione

Il processo di rianodizzazione non è così semplice come la semplice applicazione di un nuovo rivestimento. Comporta diverse fasi critiche che richiedono un'attenta cura dei dettagli. Noi di PTSMAKE abbiamo sviluppato un approccio sistematico per garantire risultati ottimali.

Fase 1: Valutazione iniziale

Prima di iniziare il processo di rianodizzazione, dobbiamo valutare:

- Condizioni della superficie

- Spessore dell'anodizzazione precedente

- Presenza di danni o corrosione

- Composizione originale del materiale

Fase 2: Sverniciatura del rivestimento originale

Lo strato anodizzato esistente deve essere completamente rimosso con una soluzione di stripping chimico3. Questo processo richiede:

| Parametro di spelatura | Gamma tipica | Considerazioni critiche |

|---|---|---|

| Temperatura | 20-30°C | Deve mantenere la coerenza |

| Tempo | 30-60 minuti | Dipende dallo spessore del rivestimento |

| Soluzione pH | 8.5-9.5 | È necessario un monitoraggio regolare |

Sfide comuni nella rianodizzazione

Imperfezioni della superficie

La rianodizzazione potrebbe rivelare difetti superficiali sottostanti che erano precedentemente nascosti. Noi affrontiamo questo problema attraverso:

- Lucidatura meccanica

- Incisione chimica

- Tecniche di preparazione della superficie

Considerazioni sulla perdita di materiale

Ogni ciclo di rianodizzazione rimuove una piccola quantità di materiale di base. La tipica perdita di materiale comprende:

- 0,0254 mm durante la spellatura

- 0,0127 mm durante la nuova anodizzazione

- Perdita aggiuntiva dovuta alla preparazione della superficie

Misure di controllo della qualità

Per garantire il successo della rianodizzazione, implementiamo:

Test di spessore

- Utilizzo delle misure di correnti parassite

- Test distruttivi su pezzi campione

- Controlli di calibrazione regolari

Test di adesione

- Test a tratteggio incrociato

- Valutazione della resistenza agli urti

- Test in nebbia salina

Applicazioni industriali

La rianodizzazione serve diversi settori industriali:

Componenti aerospaziali

- Superfici di controllo

- Pezzi di rivestimento per interni

- Componenti strutturali

Parti di ricambio per autoveicoli

- Componenti delle ruote

- Accessori per il motore

- Finitura decorativa

Elettronica di consumo

Noi di PTSMAKE ci occupiamo spesso di progetti di rianodizzazione per:

- Alloggiamenti per smartphone

- Custodie per computer portatili

- Cornici per tablet

Analisi costi-benefici

Considerate questi fattori quando decidete di rianodizzare:

| Fattore | Vantaggi | Limitazioni |

|---|---|---|

| Costo | 40-60% meno della sostituzione | Varia a seconda della complessità |

| Tempo | Più veloce della nuova produzione | Richiede un'attenta programmazione |

| Qualità | Può corrispondere alle specifiche originali | Può rivelare difetti nascosti |

Impatto ambientale

La rianodizzazione offre diversi vantaggi ambientali:

- Riduce il materiale di scarto

- Diminuisce il consumo di energia

- Riduce al minimo l'utilizzo di materie prime

- Sostiene la produzione sostenibile

Migliori pratiche per la manutenzione delle superfici anodizzate

Per prolungare la durata delle superfici anodizzate:

- Pulizia regolare con soluzioni a pH neutro

- Evitare prodotti chimici aggressivi o abrasivi

- Protezione da condizioni ambientali estreme

- Affrontare tempestivamente i danni

Quando considerare la rianodizzazione

I migliori candidati per la rianodizzazione sono:

- Parti con danni estetici

- Componenti con superfici usurate

- Articoli che richiedono un cambio di colore

- Prodotti con lieve corrosione superficiale

Specifiche tecniche

Per ottenere risultati ottimali di rianodizzazione, manteniamo:

| Parametro | Specifiche | Tolleranza |

|---|---|---|

| Temperatura del bagno | 20±1°C | ±1°C |

| Densità attuale | 1,5 A/dm² | ±0,2 A/dm² |

| Spessore del rivestimento | 20 micron | ±2 micron |

Si può anodizzare l'alluminio fuso?

Avete mai lottato con il trattamento superficiale dei vostri pezzi in alluminio fuso, solo per ottenere risultati deludenti? Il contenuto variabile di silicio e la porosità dell'alluminio fuso possono far sembrare impossibile ottenere una finitura anodizzata uniforme e attraente.

Sì, l'alluminio fuso può essere anodizzato, ma i risultati possono essere meno prevedibili ed esteticamente gradevoli rispetto all'alluminio battuto. Il successo dipende in gran parte dal metodo di fusione, dal contenuto di silicio e dal livello di porosità della specifica lega di alluminio fuso.

Comprendere le sfide dell'anodizzazione dell'alluminio fuso

Il processo di anodizzazione dell'alluminio fuso presenta sfide uniche che richiedono un'attenta considerazione. I principali fattori che influenzano la qualità dell'anodizzazione sono:

Impatto del contenuto di silicio

L'alluminio fuso contiene tipicamente livelli più elevati di silicio rispetto alle leghe di alluminio battuto. Quando il contenuto di silicio supera il 7%, il fase eutettica4 La formazione di silicio durante la colata può avere un impatto significativo sui risultati dell'anodizzazione. Le particelle di silicio rimangono inalterate durante l'anodizzazione, creando potenziali punti deboli nello strato protettivo.

Considerazioni sulla porosità

L'alluminio fuso contiene intrinsecamente pori e vuoti microscopici che possono influire sul processo di anodizzazione:

| Livello di porosità | Impatto sull'anodizzazione | Soluzione consigliata |

|---|---|---|

| Basso (0-2%) | Impatto minore, possibile una buona finitura | Processo di anodizzazione standard |

| Medio (2-5%) | Impatto moderato, può richiedere una preparazione speciale | È necessario un pretrattamento modificato |

| Alto (>5%) | Impatto significativo, probabile finitura scadente | Considerare trattamenti alternativi della superficie |

Requisiti di pretrattamento

Una corretta preparazione della superficie è fondamentale per il successo dell'anodizzazione dell'alluminio fuso:

Pulizia chimica

- Sgrassaggio per rimuovere oli e contaminanti

- Incisione alcalina per creare una superficie uniforme

- Desmutazione per rimuovere ossidazione e residui

Preparazione meccanica

- Può essere necessaria una leggera carteggiatura o una sabbiatura.

- Le imperfezioni della superficie devono essere eliminate prima dell'anodizzazione.

- Manipolazione accurata per evitare la contaminazione

Ottimizzazione dei parametri di anodizzazione

Il processo di anodizzazione standard deve essere modificato per l'alluminio fuso:

Controllo della temperatura

Il controllo preciso della temperatura durante l'anodizzazione è essenziale:

| Fase del processo | Intervallo di temperatura ottimale | Considerazioni critiche |

|---|---|---|

| Pre-trattamento | 20-25°C | Influenza l'efficacia della pulizia |

| Anodizzazione | 18-22°C | Influenza la qualità del rivestimento |

| Sigillatura | 90-95°C | Determina la durata |

Regolazioni della densità attuale

Densità di corrente inferiori spesso producono risultati migliori con l'alluminio fuso:

- Iniziare con 1,0-1,5 A/dm².

- Monitorare attentamente l'aumento di tensione

- Regolare in base alla composizione della lega

Misure di controllo della qualità

L'implementazione di solide procedure di controllo della qualità garantisce risultati coerenti:

Metodi di test

- Misure dello spessore del rivestimento

- Verifica della qualità del sigillo

- Test di resistenza alla corrosione

Difetti comuni e soluzioni

| Tipo di difetto | Possibili cause | Misure preventive |

|---|---|---|

| Finitura a macchie | Alto contenuto di silicio | Modificare il pretrattamento |

| Scarsa adesione | Contaminazione superficiale | Pulizia migliorata |

| Colore non uniforme | Variazioni di porosità | Parametri di processo adattati |

Trattamenti superficiali alternativi

Quando i risultati dell'anodizzazione non sono soddisfacenti, considerare queste alternative:

Rivestimento in polvere

- Eccellente copertura delle imperfezioni superficiali

- Ampia gamma di opzioni di colore

- Buona durata

Rivestimento a conversione chimica

- Processo più semplice dell'anodizzazione

- Più tollerante alle variazioni di superficie

- Adatto alla maggior parte delle leghe fuse

Noi di PTSMAKE abbiamo sviluppato processi specializzati per il trattamento di componenti in alluminio fuso. La nostra esperienza ha dimostrato che il successo dell'anodizzazione dell'alluminio fuso richiede:

- Analisi approfondita dei materiali

- Procedure pre-trattamento personalizzate

- Parametri di processo accuratamente controllati

- Test di qualità completi

La chiave per ottenere risultati accettabili sta nel comprendere le caratteristiche specifiche dei componenti in alluminio fuso e nel regolare il processo di anodizzazione di conseguenza. Anche se il processo può essere più impegnativo rispetto all'anodizzazione dell'alluminio battuto, con una preparazione e un controllo adeguati è possibile ottenere risultati soddisfacenti per molte applicazioni.

In che modo l'anodizzazione influisce sulla resistenza delle leghe di alluminio?

Vi siete mai chiesti se l'anodizzazione dei vostri componenti in alluminio possa compromettere la loro integrità strutturale? È una preoccupazione comune che tiene molti ingegneri svegli la notte, soprattutto quando si tratta di componenti critici la cui resistenza non può essere compromessa.

L'anodizzazione ha in genere un impatto minimo sulla resistenza delle leghe di alluminio. Sebbene il processo possa ridurre leggermente la resistenza alla fatica di 10-15%, in genere mantiene o addirittura migliora la resistenza alla trazione del materiale di base grazie alla maggiore durezza superficiale e alla resistenza alla corrosione.

Comprendere la relazione tra anodizzazione e resistenza

L'impatto dell'anodizzazione sulla resistenza delle leghe di alluminio è complesso e sfaccettato. Alla PTSMAKE trattiamo regolarmente componenti in alluminio anodizzato per vari settori industriali e ho osservato che il rapporto tra anodizzazione e resistenza dipende da diversi fattori chiave.

Formazione dello strato superficiale

Il processo di anodizzazione crea uno strato di ossido protettivo attraverso conversione elettrochimica5 della superficie dell'alluminio. Lo spessore di questo strato varia in genere da 5 a 30 micron, a seconda del tipo di processo di anodizzazione utilizzato. La formazione di questo strato influisce su diversi aspetti delle proprietà di resistenza del materiale:

| Tipo di strato | Gamma di spessore | Vantaggi primari | Impatto sulla forza |

|---|---|---|---|

| Tipo I | 2-7 micron | Protezione di base | Impatto minimo |

| Tipo II | 5-18 micron | Finitura decorativa | Leggera riduzione |

| Tipo III | 13-50 micron | Durezza massima | Riduzione moderata |

Variazioni delle proprietà meccaniche

Il processo di anodizzazione influenza diverse proprietà meccaniche delle leghe di alluminio:

Resistenza alla trazione

- In generale mantiene o migliora leggermente

- La durezza della superficie aumenta in modo significativo

- Le proprietà del materiale di base rimangono sostanzialmente invariate

Resistenza alla fatica

- Può diminuire di 10-15%

- L'impatto varia con lo spessore del rivestimento

- Più pronunciato nelle sezioni sottili

Resistenza all'usura

- Migliora sostanzialmente

- La superficie diventa più resistente

- Migliore resistenza all'abrasione

Ottimizzazione dei parametri di anodizzazione per la resistenza

Per mantenere le proprietà di resistenza ottimali e ottenere al contempo le caratteristiche superficiali desiderate, è necessario considerare attentamente diversi fattori:

Controllo della temperatura

La temperatura del bagno di anodizzazione influisce in modo significativo sulle proprietà di resistenza finali:

- Intervallo ottimale: 18-22°C

- Le temperature più elevate possono indebolire il rivestimento

- Temperature più basse possono causare una conversione incompleta

Gestione della densità di corrente

Un adeguato controllo della densità di corrente è fondamentale per mantenere la resistenza:

| Densità di corrente (A/dm²) | Effetto sul rivestimento | Impatto sulla forza |

|---|---|---|

| 1.0-1.5 | Rivestimento morbido | Riduzione minima |

| 1.5-2.0 | Rivestimento standard | Proprietà equilibrate |

| 2.0-3.0 | Rivestimento duro | Massima durata |

Considerazioni specifiche per il settore

I diversi settori industriali richiedono approcci diversi per bilanciare i requisiti di anodizzazione e resistenza:

Applicazioni aerospaziali

Nei componenti aerospaziali, dove la resistenza è fondamentale:

- Stretto controllo dello spessore del rivestimento

- Test regolari delle proprietà meccaniche

- Processi di sigillatura specializzati

- Documentazione di tutti i parametri

Componenti per autoveicoli

Per i componenti automobilistici, ci concentriamo su:

- Spessore del rivestimento ottimizzato

- Resistenza all'usura bilanciata

- Soluzioni efficaci dal punto di vista dei costi

- Consistenza ad alto volume

Dispositivi medici

Le applicazioni mediche richiedono:

- Biocompatibilità

- Controllo dimensionale preciso

- Proprietà superficiali migliorate

- Controllo di qualità rigoroso

Soluzioni pratiche per il mantenimento della forza

Sulla base dell'esperienza di PTSMAKE, ecco le strategie chiave per mantenere la resistenza durante l'anodizzazione:

Ottimizzazione del pretrattamento

- Procedure di pulizia adeguate

- Incisione controllata

- Rimozione minima di materiale

- Qualità della preparazione della superficie

Controllo del processo

- Monitoraggio continuo

- Analisi periodica del bagno

- Mantenimento della temperatura

- Regolazione della densità di corrente

Considerazioni post-trattamento

- Metodi di sigillatura adeguati

- Ispezione di qualità

- Test di resistenza

- Verifica della finitura superficiale

Misure di garanzia della qualità

Per garantire proprietà di resistenza costanti:

| Metodo di prova | Parametro misurato | Frequenza |

|---|---|---|

| Test di trazione | Resistenza finale | Per lotto |

| Test di durezza | Durezza della superficie | Giornaliero |

| Spessore del rivestimento | Uniformità dello strato | Per parte |

| Spray salino | Resistenza alla corrosione | Settimanale |

Sviluppi futuri

Il settore dell'anodizzazione dell'alluminio è in continua evoluzione:

- Nuove composizioni di elettroliti

- Sistemi avanzati di controllo dei processi

- Metodi di sigillatura migliorati

- Migliori proprietà del rivestimento

Questa conoscenza completa degli effetti dell'anodizzazione sulla resistenza delle leghe di alluminio ci permette di fornire soluzioni ottimali per le esigenze specifiche dei nostri clienti, garantendo sia la protezione della superficie che l'integrità strutturale.

Quali sono i vantaggi economici dell'anodizzazione nella produzione?

Vi siete mai chiesti perché alcuni produttori esitano a implementare i processi di anodizzazione nonostante i loro chiari vantaggi? L'investimento iniziale e la complessità del processo spesso inducono le aziende a chiedersi se il costo sia davvero giustificato, con la conseguenza di perdere opportunità di risparmio a lungo termine.

L'anodizzazione offre notevoli vantaggi in termini di costi di produzione grazie alla maggiore durata dei prodotti, alla riduzione dei requisiti di manutenzione e al miglioramento della durata. Anche se l'investimento iniziale può essere più elevato rispetto ai metodi di rivestimento tradizionali, i risparmi a lungo termine superano in genere i costi iniziali.

Comprendere il valore economico dell'anodizzazione

I vantaggi economici dell'anodizzazione vanno ben oltre la semplice protezione della superficie. In qualità di presidente di PTSMAKE, ho analizzato l'impatto economico dell'anodizzazione in vari scenari di produzione. Il processo prevede la creazione di uno strato di ossido protettivo mediante passivazione elettrochimica6che offre molteplici vantaggi in termini di costi.

Risparmio sui costi diretti

Riduzione delle spese di manutenzione

- Riduzione dei costi di pulizia grazie alle superfici resistenti allo sporco

- Minima necessità di riverniciatura o di rifinitura della superficie

- Riduzione della frequenza di sostituzione dei pezzi

Durata di vita prolungata del prodotto

I trattamenti tradizionali delle superfici richiedono spesso un rinnovo periodico, mentre le superfici anodizzate mantengono le loro proprietà per anni. Questa durata si traduce in un significativo risparmio economico nel tempo.

Vantaggi in termini di costi operativi

La tabella seguente illustra il confronto dei costi di manutenzione tra componenti anodizzati e non anodizzati:

| Aspetto della manutenzione | Parti anodizzate | Parti non anodizzate |

|---|---|---|

| Pulizia annuale | 1-2 volte | 4-6 volte |

| Rifinitura di superfici | Ogni 8-10 anni | Ogni 2-3 anni |

| Tasso di sostituzione | 10-15 anni | 3-5 anni |

| Costo del lavoro | Minimo | Da moderato a elevato |

Miglioramenti dell'efficienza produttiva

Processo di produzione semplificato

Noi di PTSMAKE abbiamo osservato che l'anodizzazione può effettivamente ridurre le fasi di produzione complessive rispetto a metodi di finitura alternativi. Il processo è:

- Altamente automatizzato

- Ripetibile in modo coerente

- Qualità controllata attraverso parametri precisi

Vantaggi per la conservazione dell'energia

I prodotti anodizzati spesso richiedono meno energia nel loro ciclo di vita:

- Riduzione dei requisiti energetici per la pulizia

- Minori esigenze di produzione sostitutiva

- Consumo energetico minimo per la manutenzione continua

Risparmio sui costi ambientali

Conformità normativa

L'anodizzazione aiuta i produttori a rispettare le normative ambientali senza ricorrere a costose alternative:

- Riduzione dei costi di smaltimento dei rifiuti

- Riduzione delle spese di conformità ambientale

- Requisiti minimi per la movimentazione di materiali pericolosi

Vantaggi della produzione sostenibile

I benefici ambientali a lungo termine si traducono in risparmi sui costi:

- Riduzione dell'impronta di carbonio

- Riduzione del consumo di materie prime

- Riduzione dei costi di gestione dei rifiuti

Vantaggi di costo specifici per il settore

L'anodizzazione offre vantaggi economici unici a settori diversi:

Applicazioni aerospaziali

- La maggiore resistenza alla corrosione riduce la frequenza di sostituzione

- La protezione leggera consente di risparmiare sui costi del carburante

- L'estensione della durata dei componenti riduce gli intervalli di manutenzione

Produzione automobilistica

- La migliore resistenza all'usura riduce le richieste di garanzia

- La riduzione dell'attrito fa risparmiare sui costi operativi

- La durata decorativa mantiene il valore del veicolo

Elettronica di consumo

- Una migliore dissipazione del calore prolunga la vita del dispositivo

- La migliorata resistenza ai graffi riduce i resi

- L'estetica migliorata aumenta il valore di mercato

Vantaggi di costo legati alla qualità

Riduzione dei tassi di difettosità

L'anodizzazione offre una qualità costante che riduce:

- Scarti di produzione

- Restituzione dei clienti

- Richieste di garanzia

Valore del prodotto migliorato

La migliore qualità giustifica un prezzo superiore:

- Valore percepito più alto

- Aumento della soddisfazione dei clienti

- Forte reputazione del marchio

Impatto finanziario a lungo termine

Analisi del ROI

In base alla nostra esperienza presso l'PTSMAKE, l'anodizzazione mostra in genere un ROI positivo nel giro di pochi mesi:

- 12-18 mesi per i prodotti ad alto volume

- 18-24 mesi per applicazioni specializzate

- 2-3 anni per applicazioni architettoniche

Confronto dei costi del ciclo di vita

Quando si confrontano i costi totali del ciclo di vita:

- I prodotti anodizzati mostrano 30-40% costi totali di proprietà inferiori

- I risparmi sulla manutenzione compensano l'investimento iniziale

- I costi di sostituzione sono significativamente ridotti

Competitività del mercato

Vantaggi della strategia di prezzo

L'anodizzazione consente:

- Posizionamento del prodotto premium

- Margini di profitto più elevati

- Differenziazione competitiva

Impatto della soddisfazione del cliente

Il miglioramento delle prestazioni del prodotto porta a:

- Riduzione dei reclami dei clienti

- Aumento dell'attività ripetitiva

- Maggiore fedeltà al marchio

I vantaggi in termini di costi dell'anodizzazione nella produzione sono sostanziali se considerati nel loro insieme. Anche se l'investimento iniziale può sembrare più elevato, i vantaggi finanziari a lungo termine ne fanno una scelta intelligente per i produttori che puntano su qualità e sostenibilità.

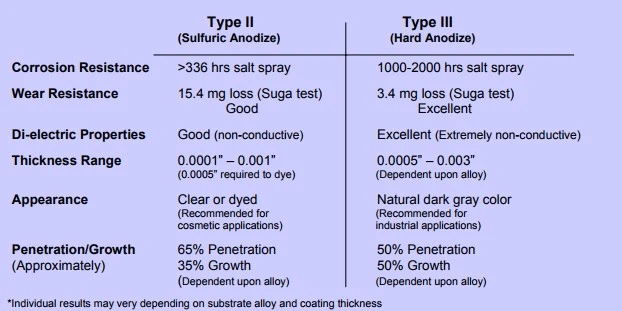

Qual è la differenza tra l'anodizzazione di tipo II e quella di tipo III?

Avete mai lottato per scegliere tra l'anodizzazione di tipo II e quella di tipo III per i vostri pezzi in alluminio? La confusione è reale: la scelta sbagliata potrebbe portare a guasti prematuri dei pezzi o a costi inutili nel processo di produzione.

La differenza principale sta nello spessore del rivestimento e nell'applicazione. L'anodizzazione di tipo II crea uno strato più sottile (da 0,0004" a 0,001") adatto all'uso in interni, mentre il tipo III produce un rivestimento più spesso (da 0,001" a 0,004") ideale per ambienti difficili e applicazioni ad alta usura.

Comprendere i fondamenti dell'anodizzazione di tipo II e di tipo III

L'anodizzazione di tipo II e di tipo III sono due processi distinti che creano strati di ossido protettivo sulle superfici di alluminio. Sebbene entrambi i metodi seguano principi di base simili, le loro caratteristiche e applicazioni differiscono in modo significativo. Noi di PTSMAKE lavoriamo regolarmente con entrambi i tipi di anodizzazione per soddisfare le esigenze dei clienti.

Il processo prevede l'immersione di parti in alluminio in un soluzione elettrolitica7 dove passa la corrente elettrica, creando uno strato di ossido. Le differenze principali emergono nei parametri di lavorazione e nelle proprietà risultanti.

Confronto dello spessore del rivestimento

Lo spessore del rivestimento è una delle differenze più evidenti tra questi due tipi:

| Tipo di anodizzazione | Gamma di spessore del rivestimento | Applicazioni comuni |

|---|---|---|

| Tipo II | 0.0004" - 0.001" | Uso interno, finiture decorative |

| Tipo III | 0.001" - 0.004" | Uso esterno, elevata resistenza all'usura |

Caratteristiche e proprietà

Anodizzazione di tipo II

- Moderata resistenza all'usura

- Eccellente per la tintura e la decorazione

- Soluzione economicamente vantaggiosa

- Adatto per applicazioni interne

- Mantenimento di tolleranze dimensionali più strette

- Popolare nell'elettronica di consumo e nei componenti architettonici

Anodizzazione di tipo III

- Resistenza all'usura superiore

- Maggiore protezione dalla corrosione

- Valori di durezza più elevati

- Ideale per ambienti esterni e difficili

- Crescita dimensionale leggermente superiore

- Comune nelle applicazioni aerospaziali e militari

Fattori di prestazione

Confronto della durezza

L'anodizzazione di tipo III raggiunge in genere valori di durezza compresi tra 65 e 70 sulla scala Rockwell C, mentre quella di tipo II oscilla tra 40 e 45. Questa differenza significativa influisce direttamente sulla resistenza all'usura e sulla durata. Questa significativa differenza di durezza ha un impatto diretto sulla resistenza all'usura e sulla durata.

Resistenza ambientale

Entrambi i tipi offrono diversi livelli di protezione ambientale:

| Fattore | Tipo II | Tipo III |

|---|---|---|

| Resistenza ai raggi UV | Moderato | Eccellente |

| Resistenza alla nebbia salina | 250-500 ore | Oltre 1000 ore |

| Resistenza chimica | Buono | Eccellente |

| Resistenza alla temperatura | Fino a 150°F | Fino a 200°F |

Considerazioni sui costi

La differenza di costo tra l'anodizzazione di tipo II e quella di tipo III può essere significativa:

- Il tipo II è generalmente 20-30% meno costoso

- I tempi di elaborazione per il Tipo II sono più brevi

- Il consumo energetico è inferiore per il tipo II

- Il tipo III richiede un'attrezzatura più sofisticata

- I requisiti di preparazione del materiale sono più severi per il tipo III.

Fare la scelta giusta

La scelta tra l'anodizzazione di tipo II e quella di tipo III deve basarsi su:

Requisiti per l'applicazione

- Esposizione ambientale

- Esigenze di resistenza all'usura

- Vita utile prevista

- Requisiti estetici

- Vincoli di bilancio

Standard di settore

I diversi settori industriali hanno requisiti specifici:

| Industria | Scelta tipica | Motivo |

|---|---|---|

| Aerospaziale | Tipo III | Massima durata richiesta |

| Elettronica di consumo | Tipo II | Protezione adeguata ed efficace dal punto di vista dei costi |

| Attrezzature per esterni | Tipo III | Resistenza agli agenti atmosferici necessaria |

| Apparecchi per interni | Tipo II | Priorità alla finitura decorativa |

Considerazioni tecniche

Preparazione della superficie

Una corretta preparazione della superficie è fondamentale per entrambi i tipi, ma il tipo III richiede requisiti più severi:

- Pulizia della superficie

- Assenza di contaminanti

- Selezione corretta della lega

- Requisiti di finitura superficiale

Parametri di elaborazione

I parametri di lavorazione variano in modo significativo:

| Parametro | Tipo II | Tipo III |

|---|---|---|

| Temperatura | 70°F | 32°F |

| Densità attuale | 10-20 ASF | 25-50 ASF |

| Tempo di elaborazione | 30-60 minuti | 60-120 minuti |

Misure di controllo della qualità

Noi di PTSMAKE adottiamo rigorose misure di controllo della qualità per entrambi i processi:

- Test di spessore

- Verifica della qualità del sigillo

- Test di resistenza all'usura

- Test di resistenza alla corrosione

- Controllo della consistenza del colore (per le finiture tinte)

La scelta tra l'anodizzazione di tipo II e quella di tipo III dipende in ultima analisi dai requisiti specifici dell'applicazione. Mentre il tipo II offre una soluzione economica per le applicazioni meno impegnative, il tipo III offre una protezione superiore per gli ambienti difficili e le situazioni di elevata usura.

L'anodizzazione può migliorare la durata dei pezzi lavorati CNC?

Vi siete mai trovati di fronte a problemi frustranti, come la corrosione o l'usura troppo rapida dei vostri pezzi lavorati CNC in alluminio? È un problema comune che può portare a costose sostituzioni e ritardi di produzione, compromettendo potenzialmente il successo e il budget del progetto.

Sì, l'anodizzazione migliora significativamente la durata dei pezzi lavorati CNC creando uno strato di ossido protettivo che aumenta la resistenza alla corrosione, all'usura e la durezza della superficie, offrendo al contempo vantaggi estetici grazie a varie opzioni di colore.

Capire la scienza dell'anodizzazione

L'anodizzazione trasforma la superficie dell'alluminio attraverso una processo elettrochimico8 che crea uno strato di ossido durevole e resistente alla corrosione. Noi di PTSMAKE abbiamo perfezionato le nostre tecniche di anodizzazione per garantire una protezione ottimale ai pezzi dei nostri clienti. Questo processo prevede diverse fasi chiave:

Il processo di anodizzazione in tre fasi

Preparazione della superficie

- Pulizia e sgrassatura

- Incisione chimica

- Schiaritura (se necessaria)

Bagno di anodizzazione

- Immersione in soluzione elettrolitica

- Applicazione della corrente elettrica

- Formazione dello strato di ossido

Sigillatura

- Sigillatura ad acqua calda o chimica

- Chiusura dei pori

- Protezione finale

Vantaggi dell'anodizzazione delle parti lavorate CNC

Maggiore protezione dalla corrosione

Lo strato anodizzato funge da barriera contro i fattori ambientali:

| Tipo di protezione | Benefici |

|---|---|

| Resistenza chimica | Previene i danni da acidi e alcali |

| Resistenza agli agenti atmosferici | Protezione dall'esposizione all'esterno |

| Protezione dalla nebbia salina | Ideale per le applicazioni marine |

Migliore resistenza all'usura

Lo strato di ossido duro aumenta notevolmente la durata della superficie:

| Proprietà | Prima dell'anodizzazione | Dopo l'anodizzazione |

|---|---|---|

| Durezza della superficie | 65-95 Brinell | 250-400 Brinell |

| Resistenza all'usura | Moderato | Alto |

| Resistenza ai graffi | Basso | Eccellente |

Tipi di finiture di anodizzazione

Anodizzazione di tipo I

- Processo dell'acido cromico

- Rivestimento sottile (0,00002-0,0001 pollici)

- Eccellente per i pezzi che richiedono tolleranze strette

Anodizzazione di tipo II

- Processo dell'acido solforico

- Rivestimento medio (0,0002-0,001 pollici)

- Il più comune per le applicazioni generali

Anodizzazione di tipo III (anodizzazione dura)

- Processo di acido solforico modificato

- Rivestimento spesso (0,001-0,004 pollici)

- Massima resistenza all'usura

Considerazioni per l'anodizzazione di parti CNC

Considerazioni sulla progettazione

- Tenere conto dello spessore del rivestimento

- Considerare la geometria del pezzo

- Piano per i punti di contatto elettrici

- Tenere conto delle variazioni dimensionali

Impatto della selezione dei materiali

Le diverse leghe di alluminio rispondono in modo diverso all'anodizzazione:

| Serie Alloy | Risposta dell'anodizzazione | Le migliori applicazioni |

|---|---|---|

| 6061 | Eccellente | Uso generale |

| 7075 | Molto buono | Aerospaziale |

| 2024 | Fiera | Richiede una cura speciale |

Controllo qualità nell'anodizzazione

Noi di PTSMAKE adottiamo rigorose misure di controllo della qualità:

Ispezione pre-trattamento

- Pulizia della superficie

- Verifica del materiale

- Controllo dimensionale

Monitoraggio del processo

- Controllo della temperatura

- Densità di corrente

- Tempo di elaborazione

- Concentrazione della soluzione

Test post-trattamento

- Spessore del rivestimento

- Qualità del sigillo

- Aspetto

- Resistenza alla corrosione

Analisi costi-benefici

Anche se l'anodizzazione aumenta il costo iniziale, spesso si rivela economica nel lungo periodo:

| Fattore | Senza anodizzazione | Con anodizzazione |

|---|---|---|

| Costo iniziale | Più basso | Più alto |

| Costo di manutenzione | Più alto | Più basso |

| Frequenza di sostituzione | Più frequente | Meno frequente |

| Valore della vita | Più basso | Più alto |

Applicazioni specifiche per il settore

I diversi settori industriali traggono vantaggio dall'anodizzazione in modi diversi:

Aerospaziale

- Protezione leggera dalla corrosione

- Elevata resistenza all'usura

- Proprietà di isolamento elettrico

Dispositivi medici

- Biocompatibilità

- Facile sterilizzazione

- Aspetto pulito

Elettronica di consumo

- Estetica

- Resistenza ai graffi

- Dissipazione del calore

Impatto ambientale e sostenibilità

Le moderne pratiche di anodizzazione si concentrano sulla responsabilità ambientale:

- Riduzione del consumo di acqua

- Riciclaggio di prodotti chimici

- Processi ad alta efficienza energetica

- Produzione minima di rifiuti

Clicca per saperne di più sulla composizione chimica e sulla formazione degli strati di ossido anodico. ↩

Cliccate per saperne di più sulla scienza che sta alla base della formazione del colore anodico e del controllo del processo. ↩

Cliccate qui per conoscere le tecniche e le soluzioni avanzate di sverniciatura chimica per ottenere risultati ottimali. ↩

Clicca per saperne di più su come le formazioni di fase influenzano i trattamenti superficiali dei metalli. ↩

Cliccate per saperne di più sulla scienza che sta alla base della conversione elettrochimica nei processi di anodizzazione. ↩

Fate clic per saperne di più su questo processo critico che può trasformare l'efficienza della vostra produzione. ↩

Fare clic qui per saperne di più sul processo elettrochimico e ottimizzare i risultati dell'anodizzazione. ↩

Cliccate per saperne di più su questo processo critico che può allungare notevolmente la durata di vita dei vostri pezzi. ↩