Vi siete mai trovati in difficoltà nel decidere quale tipo di acciaio scegliere per il vostro progetto di produzione? Molti ingegneri e progettisti sono alle prese con questa decisione, soprattutto quando si tratta di acciaio a basso tenore di carbonio. La scelta sbagliata può portare a sprechi di materiale e a costosi ritardi di produzione.

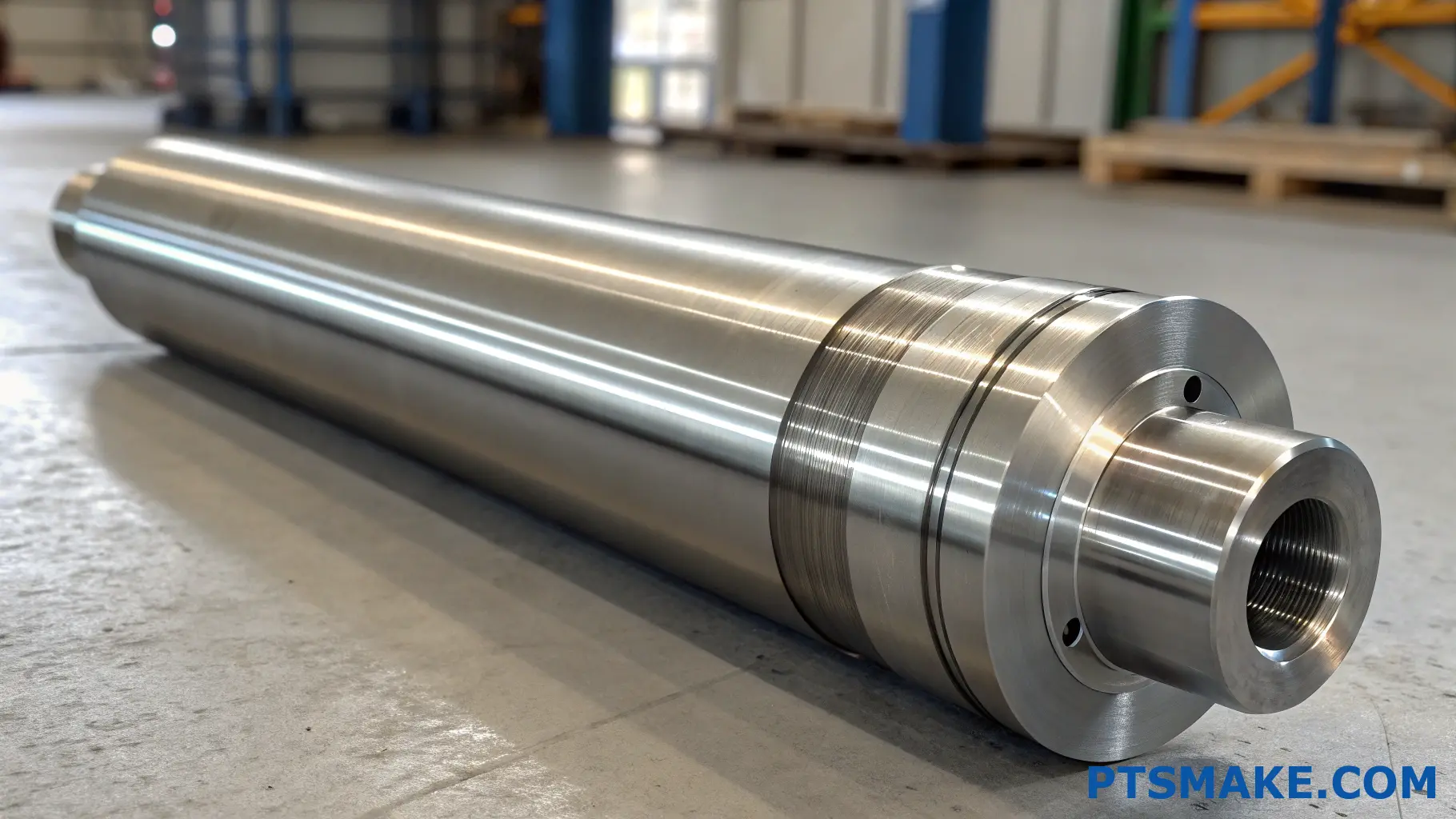

L'acciaio 1018 è utilizzato principalmente per applicazioni produttive generiche che richiedono una buona resistenza e lavorabilità. È comunemente utilizzato per alberi, perni, aste e altre parti di macchinari in cui l'alta resistenza non è fondamentale, ma sono essenziali una buona formabilità e saldabilità.

Ho lavorato con molti clienti che hanno scelto l'acciaio 1018 per i loro progetti e capisco perché sia una scelta così popolare. Permettetemi di condividere ulteriori dettagli sulle applicazioni di questo versatile materiale e su come può essere utile alle vostre esigenze di produzione. Sia che stiate prendendo in considerazione questo materiale per il vostro prossimo progetto, sia che stiate semplicemente esplorando le opzioni, troverete informazioni preziose nelle sezioni seguenti.

A cosa equivale l'acciaio di grado 1018?

Lavorare con i gradi di acciaio può creare confusione, soprattutto quando si ha a che fare con gli equivalenti internazionali. Molti dei miei clienti lottano per trovare le giuste specifiche dei materiali nei diversi standard, il che può portare a costosi errori di produzione e a problemi di prestazioni del prodotto.

L'acciaio di grado 1018 è equivalente a diversi standard internazionali, tra cui C15 (europeo), S15C (giapponese) e 15# (cinese). È un acciaio a basso tenore di carbonio, con un contenuto di carbonio pari a 0,15-0,20%, che lo rende ideale per applicazioni di produzione e lavorazione generiche.

Conoscere le proprietà dell'acciaio 1018

La composizione dell'acciaio 1018 lo rende uno dei materiali più versatili nella produzione. Noi di PTSMAKE lavoriamo spesso con questo materiale per le sue eccellenti caratteristiche. proprietà metallurgiche1 e lavorabilità. Ecco una descrizione dettagliata della sua composizione chimica:

| Elemento | Intervallo percentuale |

|---|---|

| Carbonio | 0.15-0.20% |

| Manganese | 0.60-0.90% |

| Fosforo | ≤0,040% |

| Zolfo | ≤0,050% |

| Ferro | Equilibrio |

Equivalenti internazionali dell'acciaio 1018

Standard europei

- C15 (EN 10084)

- 1,0401 (DIN)

- 080M15 (BS)

Standard asiatici

- S15C (JIS G4051 - Giappone)

- 15# (GB/T 699 - Cina)

- SM20C (KS D3752 - Corea)

Proprietà meccaniche e applicazioni

L'acciaio 1018 offre una combinazione equilibrata di resistenza e duttilità. In base alla mia esperienza presso PTSMAKE, queste proprietà lo rendono particolarmente adatto per:

Proprietà meccaniche tipiche

| Proprietà | Valore |

|---|---|

| Resistenza alla trazione | 440-490 MPa |

| Resistenza allo snervamento | 370-420 MPa |

| Allungamento | 15-20% |

| Durezza | 126-167 HB |

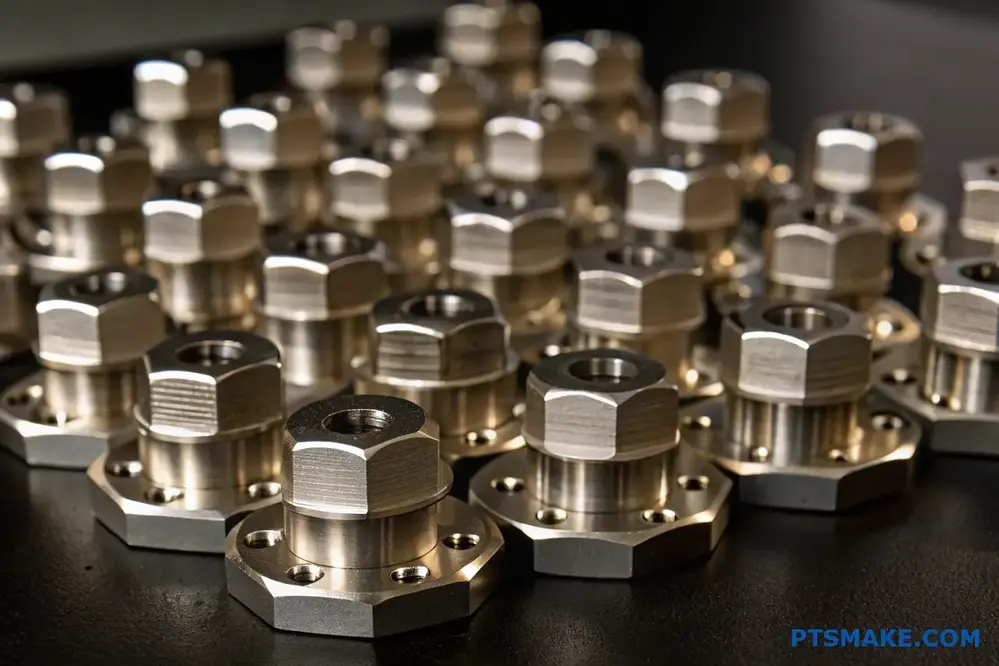

Applicazioni comuni

Componenti per autoveicoli

- Componenti dell'albero

- Perni e boccole

- Elementi di fissaggio generali

Apparecchiature industriali

- Parti della macchina

- Componenti strutturali

- Staffe di supporto

Prodotti di consumo

- Articoli hardware

- Strumenti e attrezzature

- Parti di elettrodomestici

Considerazioni sulla produzione

Quando si lavora con l'acciaio 1018, diversi fattori influenzano le sue prestazioni:

Caratteristiche di lavorazione

- Eccellente grado di lavorabilità

- Velocità di taglio costanti

- Buon potenziale di finitura superficiale

- Tassi di rimozione del materiale convenienti

Ho osservato che i parametri di taglio corretti sono fondamentali per ottenere risultati ottimali:

| Funzionamento | Velocità (SFM) | Velocità di avanzamento (IPR) |

|---|---|---|

| Trasformazione | 350-400 | 0.005-0.015 |

| Fresatura | 300-350 | 0.004-0.012 |

| Perforazione | 250-300 | 0.006-0.012 |

Opzioni di trattamento termico

- Carburazione

- Cementazione

- Normalizzazione

- Alleviare lo stress

Vantaggi in termini di costi e disponibilità

L'acciaio 1018 offre diversi vantaggi in termini di approvvigionamento:

Ampia disponibilità

- Disponibile presso la maggior parte dei fornitori

- Fattori di forma multipli

- Opzioni di consegna rapida

Efficacia dei costi

- Prezzi competitivi

- La lavorazione efficiente riduce i costi di manodopera

- Scarti minimi durante la lavorazione

Flessibilità della catena di fornitura

- Più opzioni per i fornitori

- Misure standard prontamente disponibili

- Qualità coerente tra le fonti

Considerazioni sul controllo di qualità

Noi di PTSMAKE attuiamo misure rigorose di controllo della qualità per i componenti in acciaio 1018:

Verifica del materiale

- Test di composizione chimica

- Test di durezza

- Analisi della microstruttura

Controllo dimensionale

- Misure di precisione

- Tolleranza geometrica

- Requisiti di finitura superficiale

Test delle prestazioni

- Test di carico, ove applicabile

- Verifica della resistenza all'usura

- Controlli di resistenza alla corrosione

Aspetti ambientali e di sicurezza

Quando si lavora con l'acciaio 1018, tenere conto di questi fattori ambientali e di sicurezza:

Impatto ambientale

- Materiale riciclabile

- Minor consumo di energia nella lavorazione

- Minime emissioni nocive durante la lavorazione

Considerazioni sulla sicurezza

- Requisiti DPI standard

- Non è necessario alcun trattamento speciale

- Si applicano i normali protocolli di sicurezza dell'officina meccanica

L'acciaio 1018 è uguale all'A36?

Quando si scelgono i materiali in acciaio per un progetto di produzione, la confusione tra acciaio 1018 e acciaio A36 può portare a costosi errori. Molti ingegneri e produttori faticano a comprendere le differenze chiave, mettendo a rischio la qualità e la tempistica del progetto.

Sebbene l'acciaio 1018 e l'acciaio A36 presentino alcune analogie, si tratta di materiali distinti con composizioni chimiche e proprietà meccaniche diverse. L'acciaio 1018 è un acciaio al carbonio con un contenuto di carbonio più elevato, mentre l'acciaio A36 è un acciaio strutturale dolce con un contenuto di carbonio inferiore ma con livelli di manganese più elevati.

Differenze di composizione chimica

La distinzione principale tra questi acciai risiede nella loro composizione chimica. Nella mia esperienza di lavoro con i vari tipi di acciaio PTSMAKE, ho notato che la comprensione di queste differenze è fondamentale per la scelta del materiale.

| Elemento | 1018 Acciaio | Acciaio A36 |

|---|---|---|

| Carbonio | 0.15-0.20% | 0.25-0.29% |

| Manganese | 0.60-0.90% | 0.80-1.20% |

| Fosforo | ≤0,040% | ≤0,040% |

| Zolfo | ≤0,050% | ≤0,050% |

Confronto delle proprietà meccaniche

Il resistenza allo snervamento2 Le variazioni tra questi materiali hanno un impatto significativo sulle loro prestazioni nelle diverse applicazioni.

Caratteristiche di resistenza

| Proprietà | 1018 Acciaio | Acciaio A36 |

|---|---|---|

| Resistenza alla trazione | 63.800 PSI | 58.000-80.000 PSI |

| Resistenza allo snervamento | 53.700 PSI | 36.000 PSI |

| Allungamento | 15% | 20% |

Lavorabilità e lavorabilità

L'acciaio 1018 offre una lavorabilità superiore rispetto all'A36. Noi di PTSMAKE abbiamo scoperto che l'acciaio 1018 offre:

- Migliore finitura superficiale nella lavorazione CNC

- Accuratezza dimensionale più precisa

- Riduzione dell'usura degli utensili durante la lavorazione

- Miglioramento della formazione e della rottura dei trucioli

Applicazioni e casi d'uso

Applicazioni dell'acciaio 1018

- Parti lavorate di precisione

- Alberi e perni

- Componenti per autoveicoli

- Produzione per usi generici

Applicazioni dell'acciaio A36

- Componenti strutturali

- Elementi di costruzione

- Quadri di costruzione

- Travi di sostegno

Fattori di costo e disponibilità

La differenza di prezzo tra questi materiali può incidere sul budget del progetto:

| Fattore | 1018 Acciaio | Acciaio A36 |

|---|---|---|

| Costo per libbra | Più alto | Più basso |

| Disponibilità di mercato | Ampiamente disponibile | Molto comune |

| Costo di elaborazione | Moderato | Più basso |

Considerazioni sul trattamento termico

Entrambi gli acciai rispondono in modo diverso ai processi di trattamento termico:

Trattamento termico dell'acciaio 1018

- Temperatura di carburazione: 1700°F (927°C)

- Potenziale di cementazione

- Migliore risposta all'indurimento superficiale

Trattamento termico dell'acciaio A36

- Opzioni di trattamento termico limitate

- Utilizzato principalmente allo stato grezzo

- Proprietà favorevoli alla saldatura

Raccomandazioni per la produzione

Sulla base della nostra esperienza di produzione presso PTSMAKE, ecco le considerazioni principali:

Scegliere l'acciaio 1018 quando:

- È richiesta una lavorazione di precisione

- La finitura superficiale è fondamentale

- Le parti devono essere cementate

- La precisione dimensionale è fondamentale

Selezionare l'acciaio A36 quando:

- La resistenza strutturale è primaria

- Il costo è un fattore importante

- È richiesta la saldatura

- Si tratta di costruzioni su larga scala

Misure di controllo della qualità

Per garantire prestazioni ottimali, considerate questi aspetti del controllo qualità:

Test sui materiali:

- Verifica della composizione chimica

- Test sulle proprietà meccaniche

- Test di durezza

- Analisi della microstruttura

Parametri di elaborazione:

- Controllo della temperatura durante il trattamento termico

- Monitoraggio della velocità di raffreddamento

- Requisiti di finitura superficiale

- Controllo della tolleranza dimensionale

Grazie al mio lavoro presso PTSMAKE, ho imparato che il successo nella selezione dei materiali dipende dalla comprensione di queste sfumature. Quando i clienti si rivolgono a noi con domande sulla selezione dei materiali, sottolineiamo sempre l'importanza di considerare l'intero contesto applicativo piuttosto che limitarsi a confrontare le singole proprietà.

L'acciaio 1018 si arrugginisce?

La corrosione dei metalli è un problema serio per produttori e ingegneri. Ho visto innumerevoli progetti compromessi da una ruggine inaspettata, che ha portato a costose sostituzioni e a potenziali rischi per la sicurezza. L'ansia per il degrado dei materiali può tenervi svegli la notte.

Sì, l'acciaio 1018 arrugginisce se esposto a umidità e ossigeno. Essendo un acciaio a basso tenore di carbonio, non ha la resistenza alla corrosione delle varianti in acciaio inossidabile e quindi è suscettibile all'ossidazione. Tuttavia, diverse misure di protezione possono prolungarne significativamente la durata.

Comprendere la chimica della corrosione dell'acciaio 1018

L'acciaio 1018 è sottoposto a ossidazione elettrochimica3 quando è esposto a fattori ambientali. Questo processo coinvolge diversi elementi chiave:

Composizione chimica Impatto

- Contenuto di carbonio: 0,14-0,20%

- Manganese: 0,60-0,90%

- Fosforo: ≤0,040%

- Zolfo: ≤0,050%

Il contenuto relativamente basso di carbonio rende l'acciaio 1018 più suscettibile alla ruggine rispetto agli acciai a più alto tenore di carbonio. Noi di PTSMAKE lavoriamo spesso con diversi tipi di acciaio e ho notato che la comprensione di queste differenze di composizione è fondamentale per una corretta selezione dei materiali.

Fattori che accelerano la formazione della ruggine

Diverse condizioni ambientali possono accelerare il processo di arrugginimento:

Condizioni ambientali

| Condizione | Livello di impatto | Difficoltà di prevenzione |

|---|---|---|

| Umidità elevata | Grave | Moderato |

| Esposizione al sale | Grave | Alto |

| Atmosfere industriali | Moderato | Alto |

| Fluttuazioni di temperatura | Moderato | Basso |

Misure e soluzioni di protezione

Trattamenti di superficie

- Rivestimento di zinco (zincatura)

- Applicazione della vernice

- Rivestimento in polvere

- Trattamenti a base di olio

Nel nostro stabilimento di produzione, implementiamo diversi metodi di trattamento superficiale a seconda dei requisiti specifici dell'applicazione. Questi trattamenti creano una barriera tra l'acciaio e gli elementi corrosivi.

Considerazioni sulla progettazione

Quando si lavora con l'acciaio 1018, bisogna considerare questi elementi di progettazione:

- Evitare le trappole d'acqua

- Includere percorsi di drenaggio

- Mantenere una ventilazione adeguata

- Utilizzare anodi sacrificali di protezione quando necessario

Applicazioni e limiti del settore

Applicazioni adatte

- Componenti strutturali interni

- Parti della macchina con manutenzione regolare

- Attrezzature e utensili temporanei

- Componenti non critici

Applicazioni da evitare

- Ambienti marini

- Esposizione all'aperto senza protezione

- Luoghi ad alta umidità

- Ambienti chimicamente aggressivi

Analisi costi-benefici

Quando si confronta l'acciaio 1018 con le alternative:

| Materiale | Costo iniziale | Costo di manutenzione | Durata della vita |

|---|---|---|---|

| 1018 Acciaio | Basso | Moderato | 5-10 anni* |

| Acciaio inox | Alto | Basso | 15-20 anni* |

| Acciaio zincato | Moderato | Basso | 10-15 anni* |

*La durata di vita varia in modo significativo in base all'ambiente e alla manutenzione.

Migliori pratiche di manutenzione

Per prolungare la durata dei componenti in acciaio 1018:

Ispezione regolare

- Controllare i primi segni di ruggine

- Documentare le aree problematiche

- Monitoraggio delle condizioni ambientali

Manutenzione preventiva

- Pulizia regolare

- Riapplicazione di rivestimenti protettivi

- Controllo dell'umidità

- Regolazione della temperatura

Dati sulle prestazioni nel mondo reale

Sulla base della nostra esperienza di PTSMAKE, abbiamo raccolto i dati sulle prestazioni di varie applicazioni:

| Tipo di applicazione | Ambiente | Tempo medio alla prima ruggine | Metodo di protezione utilizzato |

|---|---|---|---|

| Macchinari per interni | Controllato | 2-3 anni | Rivestimento in olio |

| Piano di fabbrica | Semi-esposto | 1-2 anni | Verniciatura |

| Strumenti per l'officina | Variabile | 6-12 mesi | Manutenzione regolare |

Considerazioni future

Il settore è in continua evoluzione, con l'emergere di nuove tecnologie di protezione:

Tecnologie emergenti

- Soluzioni di nanorivestimento

- Pellicole protettive intelligenti

- Materiali autorigeneranti

- Rivestimenti compositi avanzati

Queste innovazioni potrebbero cambiare il nostro approccio alla prevenzione della ruggine nelle applicazioni in acciaio 1018.

Impatto economico di una corretta selezione dei materiali

La scelta giusta tra l'acciaio 1018 e le alternative può avere un impatto significativo sui costi del progetto:

Fattori di costo da considerare

- Costo iniziale del materiale

- Spese di installazione

- Requisiti di manutenzione

- Frequenza di sostituzione

- Costi di inattività

Noi di PTSMAKE aiutiamo i clienti a valutare questi fattori per prendere decisioni informate sulla scelta dei materiali e sui metodi di protezione.

Qual è il più duro, l'acciaio 1018 o 4140?

Nella scelta dell'acciaio per i progetti di lavorazione, molti ingegneri e produttori si trovano a dover scegliere tra l'acciaio 1018 e l'acciaio 4140. La confusione spesso porta a ritardi nei progetti e a inutili sprechi di materiale, soprattutto quando i requisiti di durezza sono critici per l'applicazione.

L'acciaio 4140 è significativamente più duro dell'acciaio 1018. Mentre l'acciaio 1018 ha in genere una durezza Rockwell di B70-B85, l'acciaio 4140 può raggiungere livelli di durezza C28-C40 allo stato ricotto e fino a C54-C59 quando viene trattato termicamente.

Comprendere le proprietà dei materiali

Sia l'acciaio 1018 che l'acciaio 4140 presentano caratteristiche distinte che li rendono adatti a diverse applicazioni. La differenza principale risiede nella loro composizione chimica e struttura metallurgica4che influisce direttamente sulla loro durezza e lavorabilità.

Composizione chimica a confronto

| Elemento | Acciaio 1018 (%) | Acciaio 4140 (%) |

|---|---|---|

| Carbonio | 0.15-0.20 | 0.38-0.43 |

| Manganese | 0.60-0.90 | 0.75-1.00 |

| Cromo | - | 0.80-1.10 |

| Molibdeno | - | 0.15-0.25 |

Caratteristiche di durezza

Acciaio 1018 Proprietà di durezza

L'acciaio 1018 è un acciaio a basso tenore di carbonio che offre:

- Durezza Rockwell di B70-B85 nella sua forma standard

- Potenziale di trattamento termico limitato

- Buona lavorabilità

- Eccellente saldabilità

Alla PTSMAKE ho lavorato a numerosi progetti che richiedevano l'acciaio 1018, in particolare per pezzi che necessitavano di una buona lavorabilità senza requisiti di durezza estremi.

Acciaio 4140 Proprietà di durezza

L'acciaio 4140 presenta caratteristiche di durezza superiori:

- Durezza Rockwell di C28-C40 allo stato ricotto

- Può raggiungere i valori C54-C59 se opportunamente trattato termicamente.

- Maggiore resistenza all'usura

- Migliore resistenza alla fatica

Applicazioni basate sui requisiti di durezza

Applicazioni dell'acciaio 1018

- Lavorazione per usi generici

- Componenti non critici

- Parti strutturali

- Collari per alberi

- Distanziatori

Applicazioni dell'acciaio 4140

- Alberi a gomito per autoveicoli

- Assali per impieghi gravosi

- Ingranaggi e pignoni

- Portautensili

- Componenti ad alta sollecitazione

Fattori che influenzano la selezione dei materiali

Considerazioni sui costi

| Fattore | 1018 Acciaio | Acciaio 4140 |

|---|---|---|

| Costo della materia prima | Più basso | Più alto |

| Costo della lavorazione | Più basso | Più alto |

| Costo del trattamento termico | Minimo | Significativo |

Fattori di prestazione

La comprensione dei requisiti prestazionali è fondamentale per la selezione dei materiali:

Resistenza all'usura

- Acciaio 1018: Moderata resistenza all'usura

- Acciaio 4140: Resistenza all'usura superiore

Resistenza alla fatica

- Acciaio 1018: Resistenza alla fatica inferiore

- Acciaio 4140: maggiore resistenza alla fatica

Resistenza agli urti

- Acciaio 1018: Buona resistenza agli urti

- Acciaio 4140: Eccellente resistenza agli urti

Considerazioni sulla lavorazione

In base alla mia esperienza all'PTSMAKE, i parametri di lavorazione corretti sono fondamentali per entrambi i materiali:

Lavorazione dell'acciaio 1018

- Possibilità di velocità di taglio più elevate

- Minore usura degli utensili

- Possibilità di ottenere una migliore finitura superficiale

- Più indulgente in termini di parametri di taglio

Lavorazione dell'acciaio 4140

- Richiede velocità di taglio inferiori

- Maggiore usura degli utensili

- È necessaria una selezione più accurata dei parametri

- È necessario un migliore raffreddamento

Effetti del trattamento termico

La risposta al trattamento termico di questi materiali varia in modo significativo:

Trattamento termico dell'acciaio 1018

- Risposta limitata al trattamento termico

- Possibilità di cementazione

- Miglioramento della durezza superficiale attraverso la carburazione

Acciaio 4140 Trattamento termico

- Eccellente risposta al trattamento termico

- Capacità di indurimento passante

- È possibile un significativo miglioramento della resistenza

Fare la scelta giusta

Nella scelta tra l'acciaio 1018 e l'acciaio 4140, si deve tenere conto di quanto segue:

- Specifiche di durezza richieste

- Requisiti per l'applicazione

- Vincoli di bilancio

- Capacità di produzione

- Esigenze di post-elaborazione

Noi di PTSMAKE guidiamo i nostri clienti attraverso questo processo di selezione:

- Analisi dei requisiti dell'applicazione

- Considerare i vincoli di produzione

- Valutazione delle implicazioni di costo

- Valutazione dei requisiti di qualità

La scelta tra l'acciaio 1018 e il 4140 dipende in ultima analisi dalle esigenze applicative specifiche. Mentre il 1018 offre una buona lavorabilità e costi inferiori, il 4140 offre una durezza e una resistenza all'usura superiori. La comprensione di queste differenze aiuta a prendere decisioni informate per i vostri progetti di produzione.

L'acciaio 1018 è resistente alla corrosione?

Lavorando con diversi tipi di acciaio nella produzione, mi capita spesso di incontrare clienti preoccupati per la durata e la longevità dei materiali. Molti si chiedono se l'acciaio scelto sia in grado di resistere alle sfide ambientali, in particolare per quanto riguarda l'acciaio 1018 e la sua resistenza alla corrosione.

L'acciaio 1018 ha una limitata resistenza alla corrosione a causa del suo basso contenuto di carbonio e della mancanza di elementi di lega protettivi. Senza un adeguato trattamento superficiale o un rivestimento protettivo, arrugginisce se esposto all'umidità e all'ossigeno in condizioni atmosferiche normali.

Comprensione dei meccanismi di corrosione nell'acciaio 1018

Quando l'acciaio 1018 viene a contatto con l'umidità e l'ossigeno, subisce ossidazione elettrochimica5con conseguente formazione di ruggine. Questo processo si accelera in ambienti con:

- Alti livelli di umidità

- Esposizione al sale

- Presenza chimica

- Fluttuazioni di temperatura

Fattori che influenzano il tasso di corrosione

La velocità di corrosione dell'acciaio 1018 dipende da diverse condizioni ambientali:

| Fattore ambientale | Livello di impatto | Effetto sul tasso di corrosione |

|---|---|---|

| Umidità | Alto | Accelera la formazione della ruggine |

| Temperatura | Medio | Le temperature più elevate aumentano la velocità di reazione |

| Esposizione al sale | Molto alto | Accelera drasticamente la corrosione |

| Livello di pH | Alto | Gli ambienti acidi accelerano il deterioramento |

Misure di protezione per l'acciaio 1018

Noi di PTSMAKE implementiamo diversi metodi di protezione per migliorare la resistenza alla corrosione dell'acciaio 1018:

Trattamenti di superficie

Zincatura

- Crea una barriera protettiva

- Offre una protezione sacrificale

- Prolunga la durata di vita dei pezzi

Cromatura

- Fornisce un'eccellente resistenza alla corrosione

- Migliora la durezza della superficie

- Migliora l'estetica

Opzioni di rivestimento

Rivestimento in polvere

- Finitura resistente

- Ampia scelta di colori

- Rispettoso dell'ambiente

Sistemi di verniciatura

- Economicamente vantaggioso

- Facile da mantenere

- Protezione a più livelli

Applicazioni e considerazioni sul settore

L'acciaio 1018 trova ampio impiego in diverse applicazioni, nonostante i suoi limiti di corrosione:

Applicazioni adatte

- Componenti meccanici interni

- Elementi strutturali temporanei

- Parti di macchinari non critici

- Materiali di formazione e prototipi

Applicazioni da evitare

- Ambienti marini

- Esposizione all'aperto

- Attrezzature per il trattamento chimico

- Luoghi ad alta umidità

Analisi costi-benefici

Considerate questi fattori nella scelta dell'acciaio 1018:

| Fattore | Vantaggio | Svantaggio |

|---|---|---|

| Costo | Investimento iniziale più basso | Può richiedere una protezione aggiuntiva |

| Lavorabilità | Eccellente lavorabilità | I trattamenti di superficie aggiungono costi |

| Disponibilità | Prontamente disponibile | Necessità di una manutenzione regolare |

| La forza | Buone proprietà meccaniche | Limitata resistenza alla corrosione |

Requisiti di manutenzione

Per massimizzare la durata dei componenti in acciaio 1018:

Ispezione regolare

- Controllare la presenza di macchie di ruggine

- Monitoraggio dell'integrità del rivestimento

- Documentare i modelli di deterioramento

Misure preventive

- Mantenere le superfici pulite

- Controllo delle condizioni ambientali

- Applicare olii protettivi quando è il caso

Materiali alternativi

Quando la resistenza alla corrosione è fondamentale, considerate queste alternative:

Gradi di acciaio inossidabile

- 304 inossidabile

- Acciaio inox 316

- 430 inossidabile

Leghe speciali

- Inconel

- Hastelloy

- Monel

Grazie alla mia esperienza presso PTSMAKE, ho scoperto che, sebbene l'acciaio 1018 non sia intrinsecamente resistente alla corrosione, un trattamento e un'applicazione adeguati possono renderlo adatto a molti progetti. Spesso lo consigliamo per applicazioni interne o per situazioni in cui è possibile effettuare una manutenzione regolare.

Considerazioni sulla progettazione

Quando utilizzate l'acciaio 1018 nei vostri progetti:

Valutazione ambientale

- Valutare le condizioni di esposizione

- Considerare i cambiamenti stagionali

- Valutare i rischi di esposizione alle sostanze chimiche

Pianificazione della protezione

- Selezionare i rivestimenti appropriati

- Progettazione per il drenaggio dell'acqua

- Includere l'accesso per la manutenzione

Pianificazione dei costi

- Calcolo dei costi iniziali dei materiali

- Considerare le spese di protezione

- Includere il budget per la manutenzione

Ricordiamo che il successo dell'implementazione di componenti in acciaio 1018 richiede un'attenta considerazione delle condizioni ambientali e misure di protezione adeguate. Noi di PTSMAKE guidiamo i nostri clienti nella scelta dei materiali e nelle strategie di protezione per garantire prestazioni ottimali e longevità dei loro componenti.

Qual è l'acciaio migliore per non arrugginire?

Ogni giorno vedo clienti alle prese con componenti in acciaio arrugginiti che compromettono la qualità e la sicurezza dei loro prodotti. La frustrazione di avere a che fare con parti corrose non solo influisce sull'estetica, ma porta anche a costose sostituzioni e a potenziali guasti del sistema. Si tratta di una sfida comune che affligge molti settori.

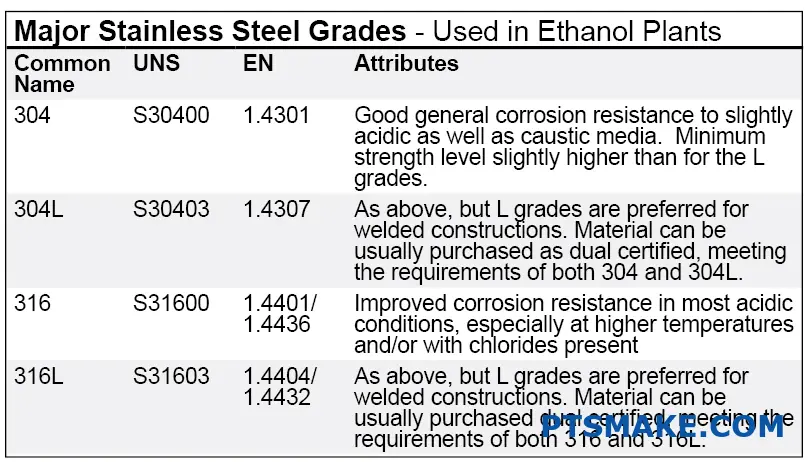

L'acciaio migliore per la resistenza alla ruggine è l'acciaio inox, in particolare i tipi 316 e 304. Questi tipi contengono un elevato contenuto di cromo (almeno 10,5%) e formano uno strato di ossido protettivo che impedisce la corrosione. Anche se nessun acciaio è completamente antiruggine, questi gradi offrono una resistenza superiore alla corrosione.

Capire la resistenza alla corrosione dell'acciaio

La chiave per comprendere la resistenza alla ruggine risiede nella composizione chimica dell'acciaio. Quando parliamo di passivazione6 nell'acciaio, ci riferiamo alla formazione naturale di uno strato di ossido protettivo che protegge il metallo da un'ulteriore corrosione. Noi di PTSMAKE selezioniamo con cura i materiali in base alle loro proprietà di resistenza alla corrosione per le varie applicazioni.

Fattori che influenzano la resistenza alla ruggine

- Composizione chimica

- Condizioni ambientali

- Trattamento della superficie

- Pratiche di manutenzione

Tipi comuni di acciaio resistente alla ruggine

Ecco un confronto dettagliato dei più diffusi tipi di acciaio antiruggine:

| Grado di acciaio | Contenuto di cromo | Contenuto di nichel | Resistenza alla corrosione | Applicazioni comuni |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Eccellente | Attrezzature marine, Trattamento chimico |

| 304 | 18-20% | 8-10.5% | Molto buono | Attrezzature da cucina, Costruzione |

| 430 | 16-18% | <1% | Buono | Parti di automobili, Elettrodomestici |

| 1018 | <1% | Nessuno | Povero | Costruzione generale |

Considerazioni sulla selezione dei materiali

Fattori ambientali

- Esposizione alla temperatura

- Esposizione chimica

- Livelli di umidità

- Presenza di sale

Requisiti di prestazione

- Proprietà meccaniche

- Considerazioni sui costi

- Esigenze di manutenzione

- Aspettative di vita utile

Le migliori pratiche per prevenire la ruggine

Selezione corretta del materiale

- Considerare l'ambiente operativo

- Valutare il rapporto costo/prestazioni

- Tenere conto dei requisiti di manutenzione

Trattamenti di superficie

- Galvanotecnica

- Zincatura a caldo

- Rivestimento in polvere

- Passivazione chimica

Considerazioni sulla progettazione

- Evitare le trappole d'acqua

- Assicurare un drenaggio adeguato

- Ridurre al minimo le fessure

- Piano di accesso per la manutenzione

Applicazioni specifiche per il settore

Industria nautica

L'ambiente marino richiede il massimo livello di resistenza alla corrosione. Noi di PTSMAKE consigliamo spesso l'acciaio inox 316 per le applicazioni marine, grazie alla sua eccellente resistenza alla corrosione dell'acqua salata.

Lavorazione degli alimenti

Per le apparecchiature di lavorazione degli alimenti, in genere si utilizza l'acciaio inossidabile 304 perché offre:

- Eccellente resistenza alla corrosione

- Facile da pulire

- Conformità alle normative sulla sicurezza alimentare

Trattamento chimico

La lavorazione chimica richiede materiali specializzati. Sulla base della mia esperienza con numerosi progetti, raccomando:

- 316L per ambienti acidi

- Acciaio inossidabile duplex per applicazioni ad alta pressione

- Leghe speciali per condizioni estreme

Soluzioni economicamente vantaggiose

Sebbene gli acciai inossidabili di qualità superiore offrano la migliore protezione, non sempre possono rientrare nei limiti di budget. Ecco alcuni approcci alternativi:

Acciaio al carbonio con rivestimenti protettivi

- Costo iniziale più economico

- Richiede una manutenzione regolare

- Adatto ad ambienti meno impegnativi

Acciai basso-legati

- Migliore resistenza alla corrosione rispetto all'acciaio al carbonio

- Costo inferiore rispetto all'acciaio inossidabile

- Ottimo per ambienti moderati

Soluzioni ibride

- Utilizzare l'acciaio inossidabile solo per i componenti critici

- Combinare strategicamente materiali diversi

- Ottimizzazione dei costi e delle prestazioni

Linee guida per la manutenzione

Per massimizzare la resistenza alla corrosione di qualsiasi acciaio:

Pulizia regolare

- Rimuovere i contaminanti di superficie

- Utilizzare detergenti appropriati

- Seguire le raccomandazioni del produttore

Ispezione periodica

- Controllare i primi segni di corrosione

- Monitoraggio dei rivestimenti protettivi

- Risultati del documento

Misure preventive

- Applicare rivestimenti protettivi

- Mantenere i controlli ambientali

- Affrontare tempestivamente i problemi

Grazie al nostro lavoro all'PTSMAKE, abbiamo scoperto che una corretta selezione dei materiali, combinata con un'adeguata manutenzione, può prolungare in modo significativo la vita utile dei componenti in acciaio. Per applicazioni specifiche che richiedono un'eccezionale resistenza alla corrosione, vi consiglio di consultare il nostro team di ingegneri per sviluppare soluzioni personalizzate che soddisfino le vostre esigenze.

Come si comporta l'acciaio 1018 nei processi di lavorazione CNC?

Lavorare con diversi tipi di acciaio nella lavorazione CNC può essere impegnativo, soprattutto quando si cerca di ottenere tolleranze precise e finiture superficiali ottimali. Molti produttori hanno difficoltà a determinare i migliori parametri di lavorazione per l'acciaio 1018, con conseguente spreco di materiali e aumento dei costi di produzione.

L'acciaio 1018 offre prestazioni eccezionali nei processi di lavorazione CNC grazie al suo moderato contenuto di carbonio, alla buona lavorabilità e all'eccellente equilibrio tra resistenza e duttilità. Mantiene la stabilità dimensionale durante la lavorazione, consentendo al contempo velocità di taglio relativamente elevate.

Proprietà e caratteristiche del materiale

L'acciaio 1018 appartiene alla categoria degli acciai a basso tenore di carbonio e contiene circa 0,18% di carbonio. Questo materiale presenta una combinazione unica di proprietà che lo rendono particolarmente adatto alle operazioni di lavorazione CNC. Nel corso della mia attività di supervisione di numerosi progetti di lavorazione, ho osservato che le sue proprietà tasso di indurimento del lavoro7 influisce in modo significativo sulle prestazioni di lavorazione.

Le proprietà chiave che influenzano la sua lavorabilità includono:

| Proprietà | Valore tipico | Impatto sulla lavorazione |

|---|---|---|

| Resistenza alla trazione | 440 MPa | Sono richieste forze di taglio moderate |

| Resistenza allo snervamento | 370 MPa | Buona formazione di trucioli |

| Durezza | 126 HB | Eccellente durata dell'utensile |

| Contenuto di carbonio | 0.18% | Caratteristiche di lavorazione bilanciate |

Parametri di taglio ottimali

Noi di PTSMAKE abbiamo sviluppato parametri di taglio specifici per l'acciaio 1018 che garantiscono costantemente risultati superiori:

Velocità e avanzamento

| Tipo di operazione | Velocità di taglio (SFM) | Velocità di avanzamento (IPR) |

|---|---|---|

| Tornitura grezza | 350-400 | 0.012-0.020 |

| Finitura della tornitura | 400-450 | 0.004-0.008 |

| Fresatura frontale | 400-500 | 0.006-0.012 |

| Fresatura finale | 350-400 | 0.004-0.008 |

Considerazioni sulla finitura della superficie

La qualità della finitura superficiale ottenibile con l'acciaio 1018 è una delle sue caratteristiche principali. Ho riscontrato che una corretta selezione degli utensili da taglio e l'ottimizzazione dei parametri possono consentire di ottenere una finitura superficiale costante:

- Valori Ra di 32-63 micropunti in tornitura generale

- Valori Ra di 16-32 micropunti con passaggi di finitura ottimizzati

- Eccellente stabilità dimensionale durante tutto il processo di lavorazione

Linee guida per la selezione degli utensili

La scelta degli utensili da taglio influisce in modo significativo sulle prestazioni di lavorazione:

| Tipo di strumento | Materiale consigliato | Rivestimento |

|---|---|---|

| Strumenti di tornitura | Carburo | TiAlN |

| Frese a candela | Carburo solido | TiCN |

| Punte da trapano | HSS-Co | TiN |

Analisi costo-efficacia

L'acciaio 1018 offre un valore eccellente nelle applicazioni di lavorazione CNC:

- Minore usura degli utensili rispetto agli acciai ad alto tenore di carbonio

- Riduzione dei tempi di lavorazione grazie alla buona lavorabilità

- Minimo spreco di materiale durante l'allestimento e il funzionamento

- Prezzi dei materiali convenienti sul mercato

Metriche di efficienza produttiva

| Aspetto | Valutazione delle prestazioni | Note |

|---|---|---|

| Vita dell'utensile | 8/10 | Durata maggiore rispetto ad altri acciai |

| Tempo di ciclo | 7/10 | Tassi di rimozione del materiale efficienti |

| Qualità della superficie | 8/10 | Finitura eccellente con parametri adeguati |

| Efficienza dei costi | 9/10 | Equilibrio ottimale tra prestazioni e prezzo |

Applicazioni comuni

Noi di PTSMAKE lavoriamo spesso l'acciaio 1018 per diverse applicazioni:

- Componenti automobilistici che richiedono una resistenza moderata

- Alberi e perni per uso generale

- Parti di ricambio per macchine agricole

- Componenti per macchinari industriali

Considerazioni sul controllo di qualità

Il mantenimento di una qualità costante nella lavorazione dell'acciaio 1018 richiede attenzione:

Monitoraggio del processo

- Ispezione regolare dell'usura degli utensili

- Controllo della temperatura durante la lavorazione

- Controlli di stabilità dimensionale

- Verifica della finitura superficiale

Sfide e soluzioni comuni

| Sfida | Soluzione |

|---|---|

| Bordo integrato | Aumento della velocità di taglio |

| Finitura superficiale scadente | Regolare le velocità di alimentazione |

| Variazione dimensionale | Implementare un raffreddamento adeguato |

| Usura degli utensili | Utilizzare i rivestimenti consigliati |

Fattori ambientali

La lavorazione dell'acciaio 1018 presenta diverse considerazioni ambientali:

- Riciclabilità di trucioli e materiale di scarto

- Gestione corretta del liquido di raffreddamento

- Efficienza energetica nelle operazioni di lavorazione

- Strategie di riduzione dei rifiuti

Tendenze future

Il futuro della lavorazione dell'acciaio 1018 si evolve con la tecnologia:

- Implementazione dell'ottimizzazione dei parametri guidata dall'IA

- Sviluppo di materiali avanzati per utensili da taglio

- Integrazione di pratiche di lavorazione sostenibili

- Sistemi di monitoraggio e controllo qualità potenziati

Grazie alla mia esperienza presso PTSMAKE, ho visto che l'acciaio 1018 offre prestazioni affidabili nelle operazioni di lavorazione CNC. La sua combinazione di buona lavorabilità, economicità e versatilità lo rende una scelta eccellente per molte applicazioni produttive. Anche se non è adatto a tutti i progetti, la comprensione delle sue caratteristiche e dei parametri di lavorazione ottimali può aiutare a ottenere risultati superiori nelle applicazioni appropriate.

Quali sono i vantaggi economici dell'utilizzo dell'acciaio 1018 rispetto ad altre qualità?

I costi di produzione continuano ad aumentare e molti ingegneri lottano per bilanciare la qualità dei materiali con i vincoli di budget. La pressione di ridurre le spese mantenendo l'integrità del prodotto crea un notevole stress nelle decisioni di selezione dei materiali.

L'acciaio 1018 offre un eccellente equilibrio tra costi e prestazioni rispetto ad altri tipi di acciaio. Il suo basso contenuto di carbonio lo rende più economico da lavorare e formare, pur garantendo una resistenza adeguata per molte applicazioni, il che lo rende una scelta conveniente per vari progetti di produzione.

Capire la struttura dei costi dell'acciaio 1018

I vantaggi di costo dell'acciaio 1018 derivano da diversi fattori che ho osservato nel corso della mia esperienza di produzione. Il materiale presenta un'eccellente lavorabilità8 caratteristiche, con un impatto significativo sui costi di produzione complessivi.

Costi delle materie prime

L'acciaio 1018 costa in genere meno rispetto alle alternative di grado superiore, grazie al fatto che

- Composizione più semplice con un minore contenuto di carbonio

- Disponibilità diffusa presso i fornitori

- Processo di produzione meno complesso

- Maggiori volumi di produzione

Confronto dei costi di elaborazione

Ho scoperto che i costi di lavorazione dell'acciaio 1018 sono notevolmente inferiori rispetto ad altre qualità. Ecco una ripartizione dettagliata:

| Tipo di processo | 1018 Acciaio | Acciaio 4140 | 316 Inox |

|---|---|---|---|

| Tempo di lavorazione | Più basso | Moderato | Più alto |

| Usura degli utensili | Minimo | Moderato | Significativo |

| Trattamento termico | Opzionale | Richiesto | Raramente necessario |

| Finitura delle superfici | Semplice | Moderato | Complesso |

Vantaggi dell'efficienza produttiva

Velocità di lavorazione più elevate

L'acciaio 1018 consente di:

- Velocità di taglio più elevate

- Riduzione dei tempi di ciclo

- Minore usura degli utensili

- Meno regolazioni della macchina

Riduzione dei costi degli utensili

Noi di PTSMAKE abbiamo notato un notevole risparmio sui costi degli utensili quando lavoriamo con l'acciaio 1018:

- Maggiore durata dell'utensile

- Meno cambi di utensili

- Utensili da taglio a basso costo

- Riduzione dei requisiti di manutenzione

Applicazioni in cui l'acciaio 1018 offre vantaggi in termini di costo

Componenti per autoveicoli

- Componenti dell'albero

- Staffe

- Parti strutturali non critiche

- Apparecchiature di montaggio

Apparecchiature industriali

- Binari di guida

- Strutture di supporto

- Staffe di montaggio

- Fabbricazione generale

Analisi comparativa dei costi

Risparmio diretto sui costi dei materiali

Sulla base dei prezzi di mercato attuali:

| Grado di acciaio | Costo per libbra | Costo relativo di lavorazione | Costo totale di elaborazione |

|---|---|---|---|

| 1018 Acciaio | $0.75-1.00 | Base (1.0x) | Il più basso |

| Acciaio 4140 | $1.25-1.75 | 1.3x | Moderato |

| 316 Inox | $2.50-3.00 | 1.8x | Il più alto |

Considerazioni sulla qualità rispetto al costo

Applicazioni adatte

L'acciaio 1018 è ideale per:

- Requisiti di media resistenza

- Componenti non critici

- Produzione in grandi volumi

- Progetti sensibili ai costi

Scambi di prestazioni

Capire dove l'acciaio 1018 potrebbe non essere la scelta migliore:

- Applicazioni ad alta sollecitazione

- Ambienti corrosivi

- Componenti critici per la sicurezza

- Operazioni ad alta temperatura

Migliori pratiche per l'ottimizzazione dei costi

Strategia di selezione dei materiali

- Valutare i requisiti dell'applicazione

- Considerare il volume di produzione

- Valutare le condizioni ambientali

- Calcolo del costo totale di proprietà

Ottimizzazione del processo produttivo

Noi di PTSMAKE attuiamo diverse strategie per massimizzare i benefici in termini di costi:

- Parametri di taglio ottimizzati

- Selezione efficiente degli utensili

- Dimensionamento strategico dei lotti

- Minimo spreco di materiale

Esempi di risparmio nel mondo reale

Caso di studio: Produzione di staffe per autoveicoli

- 30% riduzione dei costi dei materiali

- 25% tempo di lavorazione più rapido

- 40% maggiore durata dell'utensile

- 35% risparmio complessivo sui costi

Impatto del volume di produzione

I vantaggi in termini di costi diventano più evidenti con volumi di produzione più elevati:

- Riduzione del tempo di impostazione per pezzo

- Migliore utilizzo dei materiali

- Parametri di processo ottimizzati

- Costi unitari più bassi

Vantaggi ambientali e di sostenibilità

Efficienza energetica

La lavorazione dell'acciaio 1018 richiede tipicamente:

- Meno energia per la lavorazione

- Meno fasi di trattamento termico

- Processi di finitura più semplici

- Minore impatto ambientale

Riciclabilità dei materiali

- Alto valore di riciclaggio

- Riduzione degli scarti di lavorazione

- Processo di riciclaggio semplificato

- Impronta ambientale ridotta

Considerazioni sui costi futuri

I vantaggi in termini di costi dell'acciaio 1018 sono destinati a continuare grazie a:

- Catene di approvvigionamento stabili

- Processi produttivi consolidati

- Innovazioni materiali in corso

- Tecnologie di lavorazione migliorate

L'utilizzo dell'acciaio 1018 può ridurre significativamente i costi di produzione, mantenendo al contempo standard prestazionali accettabili per molte applicazioni. Grazie a un'attenta considerazione dei requisiti applicativi e a processi di produzione adeguati, le aziende possono ottenere sostanziali risparmi sui costi senza compromettere la qualità del prodotto.

L'acciaio 1018 può essere trattato termicamente per aumentare la resistenza?

Molti produttori sono alle prese con la scelta di trattare termicamente l'acciaio 1018 o di scegliere un altro tipo di acciaio. La confusione porta spesso a costosi errori di selezione del materiale e a sprechi di risorse nei processi produttivi.

Sì, l'acciaio 1018 può essere trattato termicamente, ma la sua efficacia è limitata rispetto agli acciai a più alto tenore di carbonio. Mentre la cementazione può migliorare la durezza superficiale, il basso contenuto di carbonio (0,15-0,20%) limita il potenziale di aumento della resistenza complessiva attraverso i metodi tradizionali di trattamento termico.

Capire la composizione dell'acciaio 1018

L'acciaio 1018 è un acciaio a basso tenore di carbonio con una composizione relativamente semplice. Noi di PTSMAKE lavoriamo spesso con questo materiale per vari progetti di lavorazione. La composizione tipica comprende:

| Elemento | Intervallo percentuale |

|---|---|

| Carbonio | 0.15-0.20% |

| Manganese | 0.60-0.90% |

| Fosforo | ≤0,040% |

| Zolfo | ≤0,050% |

| Ferro | Equilibrio |

Opzioni di trattamento termico per l'acciaio 1018

Tempra della carcassa

Il metodo di trattamento termico più efficace per l'acciaio 1018 è carburazione9. Questo processo prevede l'aggiunta di carbonio allo strato superficiale dell'acciaio ad alte temperature. Durante la mia esperienza all'PTSMAKE, ho osservato che la cementazione può aumentare la durezza superficiale mantenendo un nucleo duttile.

Parametri di processo

| Tipo di trattamento | Intervallo di temperatura (°F) | Durata | Metodo di raffreddamento |

|---|---|---|---|

| Carburazione | 1650-1700 | 4-8 ore | Tempra dell'olio |

| Normalizzazione | 1600-1650 | 1-2 ore | Raffreddamento ad aria |

| Sollievo dallo stress | 1100-1200 | 1-2 ore | Freddo lento |

Limitazioni e considerazioni

Restrizioni sul contenuto di carbonio

Il basso contenuto di carbonio dell'acciaio 1018 presenta limitazioni intrinseche. A differenza degli acciai a medio o alto tenore di carbonio, la durezza del nucleo dell'acciaio 1018 non aumenta in modo significativo con i metodi di trattamento termico convenzionali.

Durezza superficiale e resistenza del nucleo

Mentre la cementazione può raggiungere una durezza superficiale fino a 50-60 HRC, il nucleo rimane relativamente morbido. Questa caratteristica rende l'acciaio 1018 adatto per:

- Parti che richiedono resistenza all'usura in superficie

- Componenti che necessitano di un nucleo duro e duttile

- Applicazioni con requisiti di resistenza moderati

Approcci alternativi

Sostituzione del materiale

Per le applicazioni che richiedono una maggiore resistenza in tutto il materiale, considerare queste alternative:

| Grado di acciaio | Contenuto di carbonio | Vantaggi |

|---|---|---|

| 4140 | 0.38-0.43% | Migliore temprabilità |

| 4340 | 0.38-0.43% | Potenziale di resistenza più elevato |

| 1045 | 0.43-0.50% | Migliore risposta al trattamento termico |

Opzioni di trattamento della superficie

Quando si lavora con l'acciaio 1018, possiamo consigliare diverse alternative di trattamento superficiale:

- Nitrurazione

- Tempra a induzione

- Cromatura

- Deposizione fisica da vapore (PVD)

Applicazioni del mondo reale

Nella mia esperienza di produzione presso l'PTSMAKE, l'acciaio 1018 trova ampio impiego in:

- Parti di macchine per uso generale

- Componenti per autoveicoli

- Applicazioni strutturali

- Componenti dell'albero e dell'assale

- Perni e dispositivi di fissaggio

Analisi costi-benefici

Quando si considera il trattamento termico per l'acciaio 1018, valutare questi fattori:

| Fattore | Considerazione |

|---|---|

| Costo del materiale | Inferiore a quello degli acciai legati |

| Costo di elaborazione | Moderato |

| Requisiti dell'attrezzatura | Apparecchiature standard per il trattamento termico |

| Controllo qualità | Meno critici rispetto agli acciai ad alto tenore di carbonio |

Migliori pratiche per il trattamento termico dell'acciaio 1018

Per ottenere risultati ottimali:

- Assicurare un adeguato controllo della temperatura

- Mantenere un'atmosfera di carburazione costante

- Controllo delle velocità di raffreddamento

- Verificare la durezza della superficie dopo il trattamento

- Considerare i requisiti di lavorazione post-trattamento

Misure di controllo della qualità

Per mantenere la coerenza dei pezzi in acciaio 1018 trattati termicamente:

- Test di durezza regolari

- Misure di profondità del caso

- Analisi della microstruttura

- Verifica dimensionale

- Ispezione della finitura superficiale

Sintesi e raccomandazioni

L'acciaio 1018 può essere trattato termicamente, ma le sue applicazioni devono essere in linea con i suoi limiti. Per ottenere risultati ottimali:

- Utilizzare la tempra dei casi quando la durezza superficiale è il requisito principale

- Considerare materiali alternativi per esigenze di indurimento passante

- Implementare controlli di processo adeguati

- Verifica dei risultati attraverso i test

- Abbinare le proprietà del materiale ai requisiti dell'applicazione

Grazie a una corretta comprensione e applicazione, l'acciaio 1018 può essere utilizzato efficacemente in molti scenari di produzione, in particolare quando la durezza superficiale è la preoccupazione principale, pur mantenendo la duttilità del nucleo.

Quali trattamenti superficiali sono consigliati per i componenti in acciaio 1018?

Lavorare con componenti in acciaio 1018 può essere impegnativo per quanto riguarda la protezione delle superfici. Molti produttori si scontrano con problemi di corrosione e usura prematura, con conseguente riduzione della durata dei componenti e aumento dei costi di sostituzione. Questi problemi spesso causano ritardi di produzione e problemi di qualità.

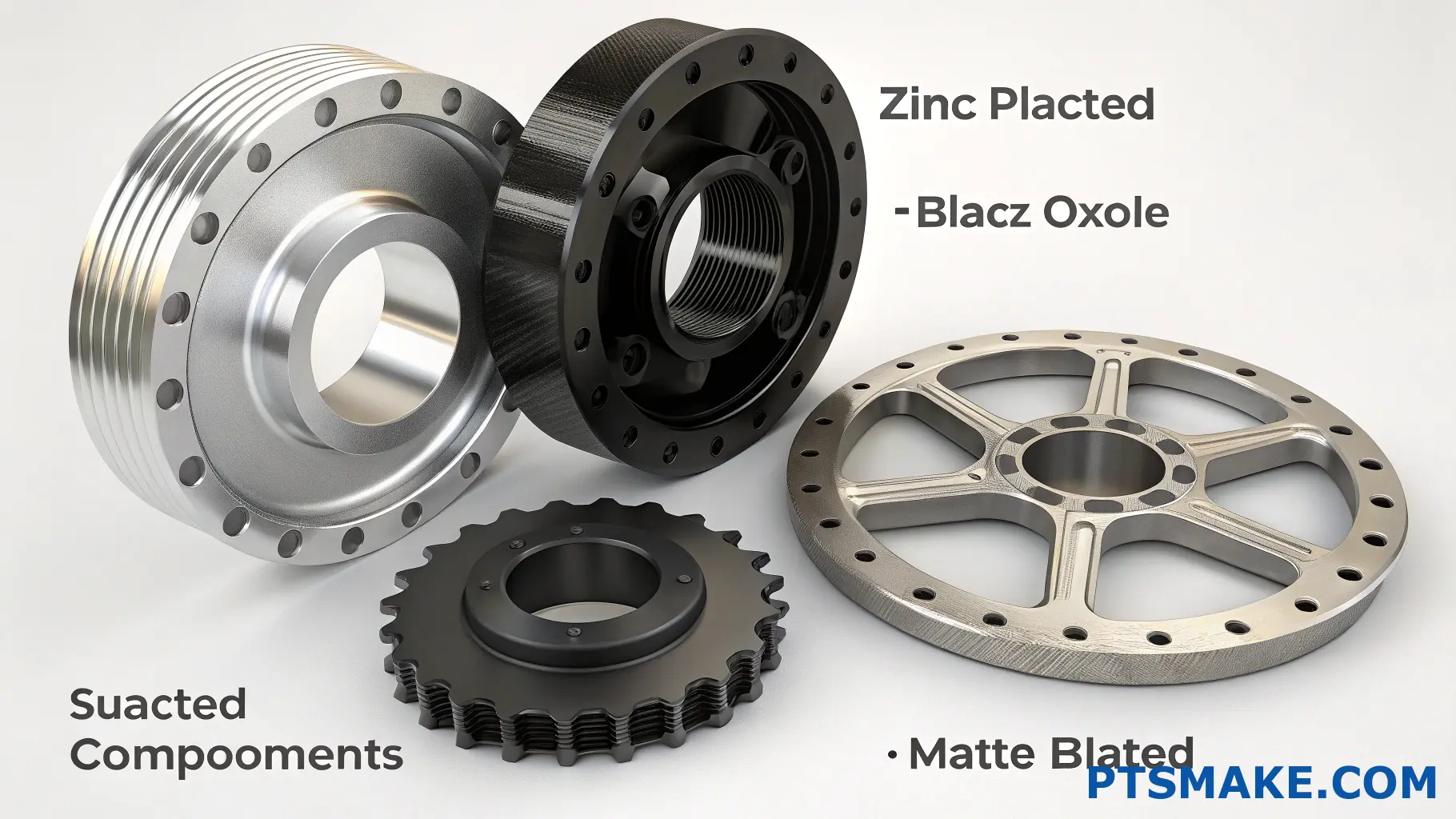

I trattamenti superficiali più raccomandati per i componenti in acciaio 1018 includono la zincatura, il rivestimento in ossido nero e il rivestimento in acciaio inox. carburazione10. Questi processi migliorano la resistenza alla corrosione, la protezione dall'usura e la durezza superficiale, mantenendo le proprietà del materiale di base.

Conoscere le proprietà dell'acciaio 1018

L'acciaio 1018 è ampiamente utilizzato nella produzione grazie alla sua eccellente lavorabilità e alla sua moderata resistenza. Noi di PTSMAKE lavoriamo spesso con questo materiale per varie applicazioni industriali. Il materiale contiene circa 0,18% di carbonio, che lo rende adatto a molte opzioni di trattamento superficiale.

Composizione chimica

La composizione chimica dell'acciaio 1018 svolge un ruolo cruciale nel determinare i trattamenti superficiali adatti:

| Elemento | Percentuale |

|---|---|

| Carbonio | 0.15-0.20% |

| Manganese | 0.60-0.90% |

| Fosforo | 0,040% max |

| Zolfo | 0,050% max |

| Ferro | Equilibrio |

Opzioni di trattamento della superficie primaria

1. Zincatura

La zincatura è uno dei trattamenti superficiali più convenienti per l'acciaio 1018. Nel nostro stabilimento di produzione abbiamo implementato processi di zincatura sia a barile che a rack per adattarci alle diverse dimensioni dei componenti. Lo spessore tipico del rivestimento varia da 5 a 25 micron, garantendo un'eccellente resistenza alla corrosione.

I vantaggi della zincatura includono:

- Protezione anticorrosione superiore

- Spessore uniforme del rivestimento

- Aspetto attraente

- Applicazione conveniente

2. Rivestimento in ossido nero

Il rivestimento di ossido nero crea uno strato protettivo scuro, particolarmente apprezzato nelle applicazioni automobilistiche e nei macchinari. Il processo prevede una reazione chimica che converte il ferro superficiale in magnetite (Fe3O4).

I vantaggi principali includono:

- Variazione dimensionale minima

- Buona resistenza alla corrosione se oliato

- Attraente finitura nera

- Applicazione economica

3. Carburazione

Questo processo di trattamento termico prevede la diffusione del carbonio nello strato superficiale dell'acciaio 1018. In questo modo si crea uno strato esterno più duro, pur mantenendo un nucleo relativamente duttile.

Considerazioni sul trattamento avanzato

Fattori ambientali

Nella scelta dei trattamenti superficiali, considerare i seguenti fattori ambientali:

- Temperatura di esercizio

- Esposizione a sostanze chimiche

- Livelli di umidità

- Esposizione ai raggi UV

Misure di controllo della qualità

| Metodo di prova | Parametro | Criteri di accettazione |

|---|---|---|

| Spray salino | Resistenza alla corrosione | 96-240 ore |

| Adesione | Adesione del rivestimento | 5B (ASTM D3359) |

| Spessore | Spessore del rivestimento | ±10% di specifica |

Raccomandazioni specifiche per le applicazioni

Componenti per autoveicoli

Per le applicazioni automobilistiche, consiglio la zincatura con un rivestimento di conversione al cromato. Questa combinazione offre un'eccellente resistenza alla corrosione e soddisfa la maggior parte degli standard del settore automobilistico.

Macchinari industriali

Il rivestimento in ossido nero funziona bene per i componenti dei macchinari industriali, soprattutto quando la manutenzione regolare e l'oliatura fanno parte della routine di servizio.

Attrezzature per esterni

Per le applicazioni all'esterno, la zincatura a caldo offre la migliore protezione a lungo termine contro le condizioni ambientali difficili.

Analisi costi-benefici

| Tipo di trattamento | Costo iniziale | Durata | Requisiti di manutenzione |

|---|---|---|---|

| Zincatura | Moderato | Buono | Basso |

| Ossido nero | Basso | Moderato | Medio |

| Carburazione | Alto | Eccellente | Basso |

Linee guida per l'implementazione

In base alla mia esperienza presso l'PTSMAKE, l'implementazione di un trattamento superficiale di successo richiede:

- Preparazione adeguata della superficie

- Parametri di processo controllati

- Procedure di manipolazione post-trattamento

- Protocolli di ispezione della qualità

Considerazioni sulla manutenzione

Per massimizzare l'efficacia dei trattamenti superficiali:

- Programmi di ispezione regolari

- Procedure di pulizia adeguate

- Protocolli di ritocco

- Misure di controllo ambientale

In qualità di esperto di produzione di precisione, ho scoperto che il successo del trattamento superficiale dei componenti in acciaio 1018 richiede un'attenta considerazione dei requisiti applicativi, delle condizioni ambientali e delle capacità di manutenzione. La scelta giusta dipende dall'equilibrio tra le esigenze di prestazione e i vincoli economici.

Scoprite come le proprietà metallurgiche influenzano le prestazioni dell'acciaio e la sua idoneità alle varie applicazioni. ↩

Imparate a conoscere il ruolo della resistenza allo snervamento nelle prestazioni dei materiali e a fare scelte ingegneristiche consapevoli. ↩

Imparate a conoscere il processo di ossidazione che influenza lo sviluppo della ruggine nei metalli per una prevenzione efficace. ↩

Scoprite come la struttura interna influisce sulle proprietà dell'acciaio per una migliore selezione dei materiali. ↩

Scoprite il processo che porta alla formazione della ruggine e come prevenirla efficacemente. ↩

Scoprite come la passivazione può migliorare la protezione dell'acciaio dalla ruggine e prolungarne la durata. ↩

Scoprite come la tempra influisce sulle prestazioni di lavorazione per ottenere risultati migliori. ↩

Scoprite come la lavorabilità influisce sui costi di produzione e sull'efficienza dei processi produttivi. ↩

Scoprite come migliorare le prestazioni dell'acciaio 1018 attraverso efficaci processi di trattamento termico. ↩

Scoprite come la carburazione aumenta la durata e la resistenza all'usura dei componenti in acciaio per migliorare le prestazioni. ↩