La plastica ABS è ovunque, dal cruscotto dell'auto ai mattoncini LEGO. Ma cosa rende questo materiale così versatile? Vediamo perché i produttori come noi di PTSMAKE si affidano all'ABS da oltre 15 anni per oltre 2000 progetti.

L'ABS (Acrilonitrile Butadiene Stirene) è un polimero termoplastico robusto e resistente agli urti, ampiamente utilizzato nello stampaggio a iniezione e nella lavorazione CNC. Offre eccellenti proprietà meccaniche, buona resistenza chimica e stabilità dimensionale, che lo rendono ideale per prototipi funzionali e parti di uso finale in tutti i settori industriali.

Sebbene l'ABS possa sembrare "una plastica come tante", la sua combinazione unica di proprietà lo rende indispensabile nella produzione moderna. Ho visto in prima persona come la scelta del materiale influisca sul successo del prodotto: vediamo perché l'ABS rimane un materiale di riferimento nonostante le nuove alternative.

A cosa serve la plastica ABS?

Camminando in qualsiasi fabbrica o ospedale moderno, troverete l'ABS che lavora duramente dove altri materiali falliscono. In PTSMAKE, 40% dei nostri progetti di stampaggio a iniezione utilizziamo l'ABS: ecco perché.

L'ABS è utilizzato principalmente per i componenti automobilistici, gli alloggiamenti elettronici, i prodotti di consumo e i dispositivi di protezione, grazie alla sua resistenza agli urti, alla lavorabilità e all'economicità. Tra le applicazioni più comuni vi sono i paraurti delle automobili, gli alloggiamenti degli utensili elettrici e le custodie dei dispositivi medici.

I settori chiave che utilizzano l'ABS

| Industria | Applicazioni tipiche | Perché l'ABS? |

|---|---|---|

| Automotive | Cruscotti, rivestimenti, componenti delle cinture di sicurezza | Resiste alle vibrazioni e agli sbalzi di temperatura |

| Elettronica | Tasti della tastiera, componenti della stampante | Protezione dalle scariche elettrostatiche |

| Medico | Alloggiamenti sterilizzabili, componenti IV | Resistenza chimica e durata |

| Beni di consumo | Gusci per bagagli, elettrodomestici da cucina | Resistenza ai graffi e finitura estetica |

L'anno scorso abbiamo prodotto 500.000 clip per cavi in ABS per un cliente del settore robotico. La forza d'urto del materiale, pari a 7,5 kJ/m² (secondo la norma ASTM D256), ha impedito che si verificassero guasti sul campo, nonostante la manipolazione violenta, un punto dolente comune alle materie plastiche più economiche.

Usi emergenti nel 2024

- Cornici per droni: Leggero (densità 1,04 g/cm³) ma rigido

- Filamenti per la stampa 3D: Caratteristiche di bassa deformazione

- ABS riciclato: Nuovi gradi con contenuto riciclato 30-50%

Di recente abbiamo aiutato un cliente a passare da PC/ABS a nuovi tipi di ABS a base biologica, riducendo l'impronta di carbonio di 18% senza sacrificare le prestazioni. L'innovazione dei materiali fa sì che l'ABS continui a essere importante nonostante le preoccupazioni ambientali.

Quali sono gli svantaggi dell'ABS?

Nessun materiale è perfetto: ho visto progetti fallire quando i team hanno trascurato i limiti dell'ABS. Esaminiamo i compromessi.

I principali svantaggi dell'ABS sono la scarsa resistenza ai raggi UV (richiede additivi per l'uso all'aperto), la limitata tolleranza alle alte temperature (si deforma oltre gli 85°C) e le preoccupazioni ambientali relative al contenuto di stirene. È inoltre soggetto a fessurazioni da stress con alcune sostanze chimiche.

Ripartizione delle limitazioni tecniche

| Proprietà | Valore ABS | Confronto con le alternative |

|---|---|---|

| Temperatura di utilizzo continuo | 70-85°C | PC gestisce 115°C |

| Resistenza ai raggi UV | Scarso (necessita di rivestimento) | L'ASA ha un'intrinseca stabilità ai raggi UV |

| Resistenza chimica | Non riesce con i chetoni | PP migliore per i solventi |

| Riciclabilità | Limitato (downcycling) | HDPE più facile da riciclare |

Lo scorso trimestre, la copertura per esterni in ABS di un cliente si è guastata dopo 6 mesi a causa della degradazione dei raggi UV. Abbiamo risolto il problema passando all'ASA (acrilico-stirene-acrilonitrile), con una lavorazione simile ma con una migliore resistenza agli agenti atmosferici: una lezione $15k sulla selezione dei materiali.

Strategie di mitigazione

- Aggiungere stabilizzatori UV: Aggiunge 5-8% al costo del materiale.

- Inserti in metallo: Per aree ad alto stress

- Design ibrido: Combinare l'ABS con la gomma siliconica

I nostri test di laboratorio sui materiali dimostrano che l'ABS caricato con vetro (20% GF) migliora la temperatura di deflessione termica di 25°C - una soluzione che abbiamo utilizzato per i sensori automobilistici sotto il cofano che necessitano di una tolleranza di 110°C.

Quali sono i vantaggi dell'ABS?

Perché l'ABS è rimasto popolare per oltre 70 anni? In base alla mia esperienza di produzione, tre fattori lo rendono insostituibile.

L'ABS offre un'impareggiabile resistenza agli urti a basse temperature, un'eccellente lavorabilità (CNC e stampaggio a iniezione) e una finitura superficiale superiore per la verniciatura/placcatura. Il suo equilibrio di proprietà è superiore a quello di molti tecnopolimeri, a costi dimezzati.

Analisi costi-benefici

| Fattore | ABS | PC | PP |

|---|---|---|---|

| Costo del materiale/kg | $2.10 | $4.50 | $1.80 |

| Costo della muffa | Medio | Alto | Basso |

| Tempo di ciclo | 25s | 35s | 20s |

| Post-elaborazione | Facile | Difficile | Limitato |

Per un recente ordine di 10.000 unità di alloggiamenti per dispositivi medici, il tempo di ciclo più rapido dell'ABS 30% rispetto al PC ha fatto risparmiare al nostro cliente $8.200 di costi di produzione. La brillantezza intrinseca del materiale ha inoltre eliminato le fasi di verniciatura secondaria.

Capacità uniche

- Galvanotecnica: Ottenere finiture simili al cromo

- Saldatura a ultrasuoni: Robuste guarnizioni ermetiche

- Opzioni di texture: Da opaco a lucido

Per un produttore di auto di lusso abbiamo sviluppato un pannello in ABS testurizzato che riproduce l'estetica delle venature del legno a un terzo del peso. Il progetto ha vinto un premio per il design, pur rispettando le rigorose specifiche automobilistiche.

La plastica ABS è di buona qualità?

La qualità dipende dall'applicazione: ho approvato l'ABS per i prototipi della NASA, ma l'ho rifiutato per i componenti delle piattaforme petrolifere. Valutiamo in modo oggettivo.

L'ABS è considerato di buona qualità per gli usi previsti, se specificato correttamente. Soddisfa gli standard ISO 2580-1 con proprietà meccaniche costanti, ma richiede additivi per condizioni estreme. La qualità varia significativamente tra i gradi generici e quelli ingegnerizzati.

Indicatori di qualità per l'ABS

| Parametro | Intervallo accettabile | Metodo di prova |

|---|---|---|

| Resistenza alla trazione | 40-50 MPa | ASTM D638 |

| Forza d'urto | 200-400 J/m | ISO 179 |

| Indice di flusso di fusione | 1,5-25 g/10min | ASTM D1238 |

| Stabilità dimensionale | ±0,51 RestringimentoTP11T | CQ interno |

I nostri controlli sui materiali in arrivo includono la spettroscopia XRF per verificare la composizione della resina. Il mese scorso abbiamo rifiutato un lotto di "ABS+" che si è rivelato essere HIPS con additivi, un trucco comune dei fornitori per ridurre i costi.

Quando scegliere l'ABS

- Prototipi funzionali: 85% dei nostri prototipi rapidi utilizzano ABS

- Parti resistenti agli urti: Meglio di PP o PE

- Componenti estetiche: Superiore alla maggior parte dei tecnopolimeri

Un caso di studio: Il nostro cliente aveva bisogno di 500 custodie per telecamere in grado di resistere a cadute da 1 metro. L'ABS (parete da 5 mm) ha superato oltre 200 test di caduta rispetto ai 150 fallimenti del PC. Il progetto è durato 18 mesi con zero ritorni sul campo.

La plastica ABS è uguale all'HDPE?

Mele e arance: ho visto progetti deragliare a causa di questa confusione. Chiariamo con dati concreti.

L'ABS e l'HDPE differiscono fondamentalmente per chimica (amorfa o semicristallina), proprietà e applicazioni. L'ABS offre una migliore rigidità e finitura superficiale, mentre l'HDPE eccelle nella resistenza chimica e nelle proprietà di barriera all'umidità.

Confronto testa a testa

| Proprietà | ABS | HDPE |

|---|---|---|

| Densità | 1,04 g/cm³ | 0,95 g/cm³ |

| Temperatura massima | 85°C | 80°C |

| Forza d'urto | 200-400 J/m | 50-150 J/m |

| Resistenza chimica | Poveri contro oli | Eccellente |

| Costo | $$ | $ |

Abbiamo assistito un cliente del settore dell'imballaggio nel passaggio dall'HDPE all'ABS per i contenitori di cosmetici. L'aumento del costo del materiale di 15% è stato compensato dalla riduzione di 60% delle fasi di finitura post-stampo.

Linee guida per la selezione dei materiali

Scegliete l'ABS quando:

- Necessità di verniciatura/placcatura

- Richiedono rigidità strutturale

- Anticipare i carichi d'impatto

Scegliete l'HDPE quando:

- Esposizione chimica prevista

- Barriera all'umidità fondamentale

- Sensibilità ai costi elevata

La nostra regola empirica: ABS per le "superfici espositive", HDPE per le "superfici funzionali". Un progetto di dispositivo medico ha combinato entrambe le cose - alloggiamento in ABS e canali per fluidi in HDPE - ottenendo prestazioni ottimali.

La plastica ABS è migliore del PVC?

La risposta dipende dalla vostra definizione di "migliore": ho specificato entrambi i materiali per diverse esigenze di progetto.

In generale, l'ABS supera il PVC per quanto riguarda la resistenza agli urti e la lavorabilità, mentre il PVC eccelle per quanto riguarda la resistenza chimica e il ritardo di fiamma. L'ABS è preferito per i componenti strutturali, il PVC per lo stoccaggio di sostanze chimiche e le condutture elettriche.

Tabella di confronto delle prestazioni

| Caratteristica | ABS | PVC |

|---|---|---|

| Forza d'urto | 200-400 J/m | 20-50 J/m |

| Temperatura continua | 70-85°C | 55-60°C |

| Valutazione della fiamma | HB (UL94) | V-0 (UL94) |

| Lavorazione meccanica | Facile (poco fondente) | Difficile (rilascia HCl) |

| Costo | $$ | $ |

Abbiamo aiutato un cliente del settore idraulico a sostituire i componenti di scarico in PVC con l'ABS, riducendo i casi di rottura di 73% nei climi freddi. Il passaggio ha richiesto la modifica degli utensili, ma ha garantito un'affidabilità a lungo termine.

Quadro decisionale

Priorità all'ABS Se:

- Funzionamento al di sotto di -20°C

- Prevedere impatti fisici

- Necessità di lavorazione CNC

Priorità al PVC Se:

- Manipolazione di acidi/alcali

- Richieste di resistenza al fuoco

- Budget limitato

Il nostro team ha sviluppato una valvola ibrida con corpo in ABS e guarnizioni in PVC: questa soluzione ha resistito sia all'esposizione chimica che alle sollecitazioni meccaniche meglio di qualsiasi altro materiale.

Perché il tubo ABS non è più utilizzato?

Questo malinteso comune deve essere chiarito: le tubazioni in ABS dominano ancora le applicazioni specifiche, nonostante le restrizioni regionali.

L'uso del tubo ABS è diminuito nel settore idraulico a causa della scarsa resistenza ai raggi UV e delle preoccupazioni sulla durata a lungo termine sotto pressione. Tuttavia, continua a essere ampiamente utilizzato nei sistemi di drenaggio e ventilazione (DWV) e nelle applicazioni automobilistiche, dove spicca la sua resistenza agli urti.

Modelli di utilizzo regionali

| Regione | Stato del tubo ABS | Uso primario |

|---|---|---|

| Nord America | Limitato in idraulica | Sistemi DWV |

| Europa | Limitato alla non pressione | Automotive |

| Asia | Adozione in crescita | Guaine elettriche |

L'anno scorso abbiamo fornito 8 km di tubi per guaine in ABS per un progetto ferroviario giapponese. La resistenza alle vibrazioni del materiale ha superato le alternative in metallo, riducendo al contempo il peso di 40%.

Motivi tecnici del calo

- Fallimenti articolari: Maggiore espansione termica rispetto al PVC

- Degradazione UV: Richiede rivestimenti protettivi

- Conformità al codice: Vietato in alcuni stati americani dopo il 2005

La nostra soluzione per un cliente canadese prevedeva tubi ABS co-estrusi con strati esterni resistenti ai raggi UV. In questo modo la durata di vita all'esterno è passata da 5 a oltre 15 anni, rispettando le normative locali.

La plastica ABS è debole?

La robustezza è relativa: ho visto componenti in ABS superare i componenti in metallo in scenari specifici.

L'ABS non è intrinsecamente debole, ma ha una resistenza alla trazione inferiore a quella dei metalli o delle plastiche rinforzate con fibre. Il suo vero valore risiede nell'assorbimento degli urti: una lastra di ABS di 3 mm può resistere a impatti di 20J che manderebbero in frantumi il vetro o ammaccerebbero l'alluminio.

Tabella di confronto della forza

| Materiale | Resistenza alla trazione | Forza d'urto |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Alluminio 6061 | 310 MPa | 3 kJ/m² |

| Policarbonato | 70 MPa | 60 kJ/m² |

| Acciaio A36 | 400 MPa | 20 kJ/m² |

Un cliente del settore robotico è passato dall'alluminio all'ABS per le staffe non portanti, riducendo il peso dei pezzi di 65% e mantenendo una resistenza sufficiente per una durata di 10 anni.

Miglioramento della resistenza dell'ABS

- Additivi per fibre di vetro: Aumenta la trazione di 50%

- Spessore della parete: Ogni 1 mm aggiunge ~8 MPa

- Ottimizzazione del design: Nervature e soffietti

I nostri ingegneri hanno riprogettato un alloggiamento per ingranaggi in ABS utilizzando l'ottimizzazione topologica - ottenendo 92% della resistenza originale con 30% di materiale in meno. Il cliente ha risparmiato $4,50/unità sui costi di produzione.

La plastica ABS si rompe facilmente?

La cricca dipende da fattori ambientali: una progettazione adeguata previene questa modalità di guasto comune.

L'ABS resiste alle cricche da impatto, ma può sviluppare cricche da stress se esposto a determinate sostanze chimiche (come l'acetone) o a carichi prolungati. La scelta del materiale e la progettazione corretta riducono notevolmente il rischio di cricche.

Strategie di prevenzione delle crepe

| Fattore di rischio | Soluzione | Efficacia |

|---|---|---|

| Esposizione chimica | Utilizzare gradi resistenti alle sostanze chimiche | Riduzione 80% |

| Carichi statici | Aggiungere le nervature di supporto | Miglioramento 70% |

| Cicli di temperatura | Includere i giunti di dilatazione | 65% maggiore durata |

| Esposizione ai raggi UV | Applicare rivestimenti protettivi | Protezione 90% |

Abbiamo risolto il problema delle cricche nell'impugnatura di un dispositivo medico passando al SAN (stirene acrilonitrile), con una lavorazione simile all'ABS ma con una migliore resistenza alle cricche da stress. I guasti sul campo sono scesi da 12% a 0,3%.

Protocolli di test

- Test di stress ambientale: 500+ ore

- Test di immersione chimica: Esposizione di 30 giorni

- Carico ciclico: 100.000+ cicli

Il nostro team per la qualità utilizza la correlazione digitale delle immagini per mappare le concentrazioni di stress: questo ci ha aiutato a riprogettare il braccio di un drone in ABS per resistere alle vibrazioni 5G senza incrinarsi.

L'ABS si scioglie al sole?

La fusione non è la preoccupazione principale, ma l'esposizione al sole causa altri problemi critici.

L'ABS non si scioglie alla luce diretta del sole (le temperature superficiali tipiche raggiungono i 70-80°C), ma l'esposizione prolungata ai raggi UV causa la degradazione della superficie, lo sbiadimento del colore e l'infragilimento. Un'adeguata stabilizzazione mantiene le prestazioni all'esterno.

Cronologia della degradazione UV

| Durata dell'esposizione | Effetti |

|---|---|

| 6 mesi | Inizia l'ingiallimento |

| 12 mesi | Screpolature superficiali |

| 24 mesi | 40% perdita di resistenza all'urto |

| 60 mesi | Infragilimento completo |

Abbiamo salvato un progetto di chiosco per esterni in fallimento sovrastampando l'ABS con TPU resistente ai raggi UV. La soluzione ha aggiunto un costo di $0,25/pezzo, ma ha prolungato la vita utile da 2 a 10 anni.

Confronto tra i metodi di protezione

| Metodo | Aumento dei costi | Estensione della durata della vita |

|---|---|---|

| Additivi UV | 8% | 3-5 anni |

| Rivestimenti protettivi | 15% | 5-8 anni |

| Coestrusione | 25% | 10+ anni |

I nostri scienziati dei materiali hanno sviluppato un additivo a base di nano-argilla che riduce la degradazione dei raggi UV di 60% con un sovrapprezzo di soli 5% - ora utilizzato in tutti i nostri composti ABS per esterni.

L'ABS si scioglie in acqua bollente?

La resistenza alla temperatura definisce i limiti dell'ABS: esaminiamo i dati reali.

L'ABS inizia ad ammorbidirsi a 90-100°C e si deforma in acqua bollente (100°C). Si sconsiglia l'uso continuo a temperature superiori a 85°C, a meno che non si utilizzino gradi ad alto calore o supporti strutturali.

Dati sulle prestazioni di temperatura

| Condizione | Comportamento dell'ABS |

|---|---|

| 70°C | Nessuna deformazione |

| 85°C | Leggera deformazione |

| 100°C | Distorsione visibile |

| 120°C | Inizia la fusione |

Abbiamo risolto un guasto a un componente della lavastoviglie passando all'ABS stabilizzato al calore (HDT 110°C). L'aumento di prezzo di $0,40/kg ha evitato $12.000 richieste di garanzia all'anno.

Alternative ad alta temperatura

- Miscele ABS/PC: Fino a 125°C

- PPSU: 180°C continuo

- PEI: 170°C con migliore resistenza

Per un'applicazione di valvole a vapore, abbiamo stratificato l'ABS con rivestimenti ceramici - ottenendo una resistenza di 130°C a 1/3 del costo delle alternative in PEEK. Ha superato il test di 5.000 cicli.

Qual è la durata di vita della plastica ABS?

Le previsioni sulla durata della vita richiedono la comprensione dei fattori ambientali: vi illustrerò i risultati dei nostri test di invecchiamento accelerato.

L'ABS stabilizzato correttamente dura 15-25 anni in ambienti interni, ma l'esposizione all'esterno ne riduce la durata a 5-8 anni. I fattori critici sono l'esposizione ai raggi UV, il contatto con le sostanze chimiche e i livelli di stress meccanico.

Matrice di stima della durata della vita

| Ambiente | Durata di vita prevista |

|---|---|

| Interno, controllato | 20+ anni |

| All'aperto, all'ombra | 10-15 anni |

| All'aperto, sole diretto | 5-8 anni |

| Esposizione chimica | 2-5 anni |

I nostri dati sul campo, che durano da 15 anni, dimostrano che i componenti ABS per auto mantengono la resistenza agli urti originale quando sono protetti da sistemi di verniciatura. Le parti non verniciate si degradano tre volte più velocemente.

Prolungare la vita dell'ABS

- Aggiungere stabilizzatori UV: +5 anni all'aperto

- Evitare le concentrazioni di stress: +40% vita a fatica

- Pulizia regolare: Previene l'accumulo di sostanze chimiche

Garantiamo i nostri componenti in ABS di grado marino per 10 anni, grazie a pacchetti di stabilizzazione proprietari e a specifiche di spessore minimo delle pareti di 2 mm.

L'ABS è impermeabile?

La resistenza all'acqua è diversa dall'impermeabilità: facciamo chiarezza con i dati dei test.

L'ABS è resistente all'acqua (assorbimento di 0,2-0,4%) ma non è completamente impermeabile. L'immersione prolungata provoca variazioni dimensionali fino a 0,5% - accettabile per la maggior parte delle applicazioni, ad eccezione dei componenti subacquei di precisione.

Effetti dell'esposizione all'acqua

| Durata | Impatto |

|---|---|

| 24 ore | 0,11 espansioneTP11T |

| 1 settimana | 0,31 EspansioneTP11T |

| 1 mese | 0,451 EspansioneTP11T |

| 1 anno | 0,5% (equilibrio) |

Abbiamo progettato alloggiamenti per batterie in ABS per droni subacquei con guarnizioni in silicone - hanno superato i test a 100 metri di profondità nonostante l'igroscopia intrinseca del materiale. Il segreto è stato consentire un'espansione controllata.

Tecniche di impermeabilizzazione

- Sigillatura della superficie: Rivestimenti in silicone

- Strati barriera: Film coestrusi

- Compenso per la progettazione: Consentire il gonfiore

I nostri clienti del settore nautico utilizzano ABS con dimensioni maggiorate di 0,5 mm per consentire l'assorbimento dell'acqua; l'assemblaggio finale avviene dopo un condizionamento in acqua di 48 ore per garantire un adattamento preciso.

L'ABS è adatto all'uso esterno?

L'idoneità all'esterno richiede modifiche: ecco il nostro approccio collaudato.

L'ABS standard non è adatto all'uso esterno a lungo termine a causa della sensibilità ai raggi UV, ma i gradi stabilizzati (UV-ABS) con rivestimenti protettivi funzionano bene per 5-10 anni in climi moderati.

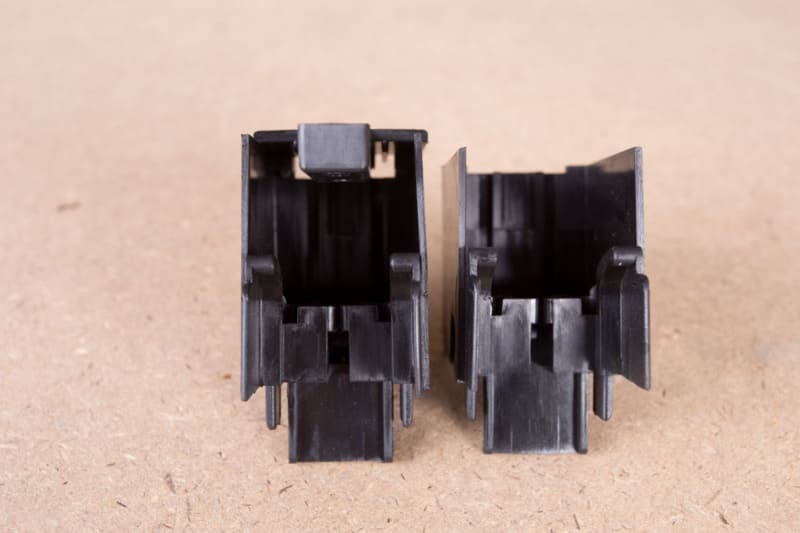

%[involucro in plastica della spina industriale di PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS in uso esterno")

Miglioramento delle prestazioni all'aperto

| Metodo | Impatto sui costi | Durata della vita |

|---|---|---|

| Gradi stabilizzati ai raggi UV | +10% | 5-7 anni |

| Rivestimenti protettivi | +15% | 7-10 anni |

| Pigmentazione | +5% | 3-5 anni |

| Coestrusione | +25% | 10+ anni |

La nostra formulazione UV-ABS (in attesa di brevetto) utilizza stabilizzatori della luce a base di ammine inibite (HALS) - i test sul campo mostrano una perdita di brillantezza <5% dopo 3 anni di esposizione al sole della Florida.

Soluzioni specifiche per il settore

- Costruzione: Pannelli coestrusi in ABS/PMMA

- Automotive: Sistemi di verniciatura con trasparenti UV

- Beni di consumo: Colorazione in stampo

Un recente progetto di sedili da stadio ha utilizzato ABS coestruso con strato esterno in ASA, ottenendo una garanzia di 10 anni con un aumento dei costi di soli 12% rispetto all'ABS standard.

Conclusione

L'ABS rimane un materiale fondamentale nella produzione moderna, se specificato correttamente. Il suo equilibrio unico di resistenza agli urti, lavorabilità ed economicità lo rende ideale per applicazioni che vanno dagli interni delle automobili ai dispositivi medici. Mentre emergono nuovi materiali, l'ABS continua a evolversi grazie a tecniche di stabilizzazione avanzate e formulazioni ibride. Noi di PTSMAKE abbiamo sfruttato oltre 15 anni di esperienza nel campo dei materiali per aiutare i clienti a massimizzare il potenziale dell'ABS e a mitigarne i limiti attraverso innovazioni intelligenti nella progettazione e nella lavorazione.