Vi è mai capitato di ritardare un progetto perché i vostri pezzi personalizzati tardavano ad arrivare? O di aver lottato con una qualità incoerente che ha costretto a riprogettazioni dell'ultimo minuto? Queste frustrazioni sono più forti quando le scadenze incombono e i budget si riducono. I profili in alluminio promettono efficienza, ma i fornitori inaffidabili spesso trasformano le potenziali soluzioni in nuovi grattacapi.

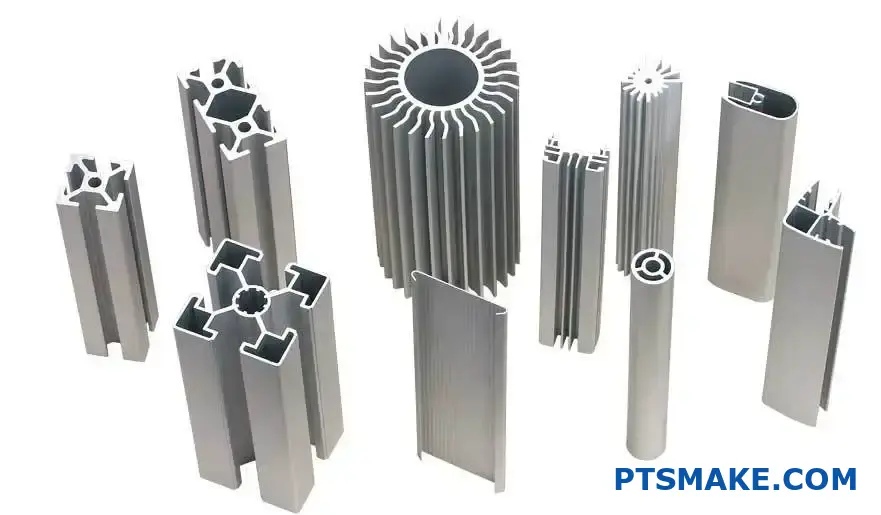

Un profilo di alluminio è un'estrusione metallica sagomata creata forzando l'alluminio riscaldato attraverso una matrice. Questi componenti leggeri e resistenti alla corrosione formano strutture strutturali in settori come quello automobilistico, aerospaziale e robotico.

Si potrebbe pensare che tutti i profili di alluminio siano intercambiabili, fino a quando una tolleranza non corrispondente non fa deragliare la vostra catena di montaggio. La verità? Non tutti i fornitori sanno come i gradi di lega, i trattamenti superficiali e le proprietà termiche influiscono sulle prestazioni reali. Vediamo cosa fa funzionare (o fallire) i profili di alluminio in applicazioni critiche e come evitare costosi errori.

Quanto è forte un profilo in alluminio?

Avete mai progettato un prodotto per poi scoprire che il telaio in alluminio si piega sotto carichi imprevisti? O peggio, avete dovuto affrontare costosi ritardi perché la resistenza del materiale non corrispondeva ai vostri calcoli? Queste frustrazioni non sono solo inconvenienti, ma mettono in evidenza le lacune critiche nella comprensione di ciò che i profili in alluminio possono realmente gestire.

I profili in alluminio raggiungono resistenze che vanno da 70 MPa a 600 MPa, a seconda della composizione della lega, dei processi di tempra e della progettazione strutturale. Il loro rapporto resistenza-peso spesso supera quello dell'acciaio nelle applicazioni che richiedono leggerezza e durata, ma solo se progettato correttamente.

La forza dei profili in alluminio

1. La scienza dietro il metallo

L'alluminio trae la sua forza dai legami atomici e dalla movimento di dislocazione1. L'alluminio puro è morbido, ma l'aggiunta di elementi come il magnesio o il silicio interrompe queste dislocazioni, rendendo il materiale più duro. Per esempio:

| Serie Alloy | Elementi chiave | Resistenza alla trazione tipica (MPa) | Applicazioni comuni |

|---|---|---|---|

| 6000 | Mg, Si | 150-310 | Telai strutturali |

| 7000 | Zn | 350-600 | Componenti aerospaziali |

| 1000 | Nessuno (99%+ Al) | 70-110 | Finiture decorative |

Noi di PTSMAKE abbiamo lavorato profili in queste leghe per la robotica e i dispositivi medici. Un progetto recente richiedeva un braccio in alluminio 7075-T6 per un robot industriale, che doveva resistere a sollecitazioni di 480 MPa e pesare 40% in meno rispetto alle alternative in acciaio.

2. Come la geometria moltiplica la forza

La forma di un profilo non è solo estetica:

- Vuoto vs. solido: Le sezioni cave riducono il peso senza sacrificare la rigidità. Un profilo cavo di 50x50 mm resiste alla flessione 3,2 volte meglio di un'asta piena di pari peso.

- Posizionamento della nervatura: Le nervature posizionate strategicamente (sottili fino a 1,5 mm nei nostri prototipi lavorati a CNC) possono aumentare la rigidità torsionale di 70%.

3. La debolezza nascosta: Fattori termici e chimici

La resistenza dell'alluminio diminuisce di 15-25% a 150°C. Una volta abbiamo riprogettato un supporto per sensori automobilistici dopo aver scoperto che il calore ambientale del motore aveva ammorbidito il profilo 6061-T6 originale. Allo stesso modo, gli ambienti salini accelerano la corrosione, a meno che non siano anodizzati o rivestiti: una lezione appresa dai progetti di robotica costiera.

4. Metodi di analisi importanti

Non basatevi solo sui valori della scheda tecnica:

- Test di durezza: Rapido ma superficiale (ad esempio, scala Brinell).

- Test di trazione: Rivela il vero snervamento e la resistenza ultima

- Prove di fatica: Critico per le parti sottoposte a carichi ciclici

Il nostro laboratorio utilizza la correlazione digitale delle immagini per mappare la distribuzione delle sollecitazioni: una tecnica che ha messo in luce percorsi di carico irregolari nel telaio di un drone, inducendo una riprogettazione che ne ha raddoppiato la durata.

5. Quando più forte non è meglio

Le leghe ad alta resistenza come la 7075 costano 2-3 volte di più della 6061 e sono più difficili da lavorare. Per un progetto di alloggiamento di elettronica di consumo, il passaggio da 7075 a 6061 ha consentito di risparmiare 22% in termini di costi dei materiali senza incidere sulle prestazioni, perché il progetto ha utilizzato invece nervature intelligenti.

Quanti tipi di profili in alluminio esistono?

Vi è mai capitato di subire ritardi imprevisti nel progetto perché avete scelto il profilo di alluminio sbagliato? O scoperto a metà produzione che la lega scelta non è in grado di gestire la capacità di carico richiesta? Queste frustrazioni non sono solo scomode, ma possono far deragliare le tempistiche e far saltare i budget.

Esistono 4 metodi di classificazione principali per i profili di alluminio: per composizione della lega, forma della sezione trasversale, trattamento superficiale e applicazione industriale. Ogni categoria contiene più sottotipi progettati per specifici requisiti di prestazione e casi d'uso.

Classificazione dei profili in alluminio

Esaminiamo ciascun sistema di classificazione attraverso la lente delle esigenze pratiche di produzione:

1. Differenze di composizione delle leghe

La serie di leghe di alluminio determina le proprietà fondamentali del materiale. Noi di PTSMAKE lavoriamo regolarmente con questi tipi di leghe:

| Serie | Elementi chiave | Resistenza alla trazione | Uso tipico |

|---|---|---|---|

| 1000 | 99%+ Al | 70-110 MPa | Finiture decorative |

| 6000 | Mg + Si | 150-310 MPa | Telai strutturali |

| 7000 | Zn + Mg | 350-500 MPa | Componenti aerospaziali |

La serie 6000 (in particolare 6061 e 6063) rappresenta la 68% dei profili industriali grazie al suo equilibrio ottimale di resistenza e formabilità. Tuttavia, abbiamo riscontrato che molti clienti non tengono conto dei vantaggi offerti dalla serie 6000. indurimento per precipitazione2 in leghe della serie 7000 per applicazioni ad alte sollecitazioni.

2. Opzioni di geometria trasversale

Le forme dei profili hanno un impatto diretto sulla funzionalità e sull'efficienza dell'assemblaggio:

Forme standard

- Estrusioni con scanalature a T (sistemi di intelaiatura modulare)

- Travi a I (supporto strutturale)

- Canali a U (protezione dei bordi)

Forme personalizzate

Di recente abbiamo sviluppato un profilo esagonale a nucleo cavo con canali di raffreddamento interni per un cliente del settore robotico, riducendo il peso del componente di 40% rispetto ai componenti in alluminio massiccio.

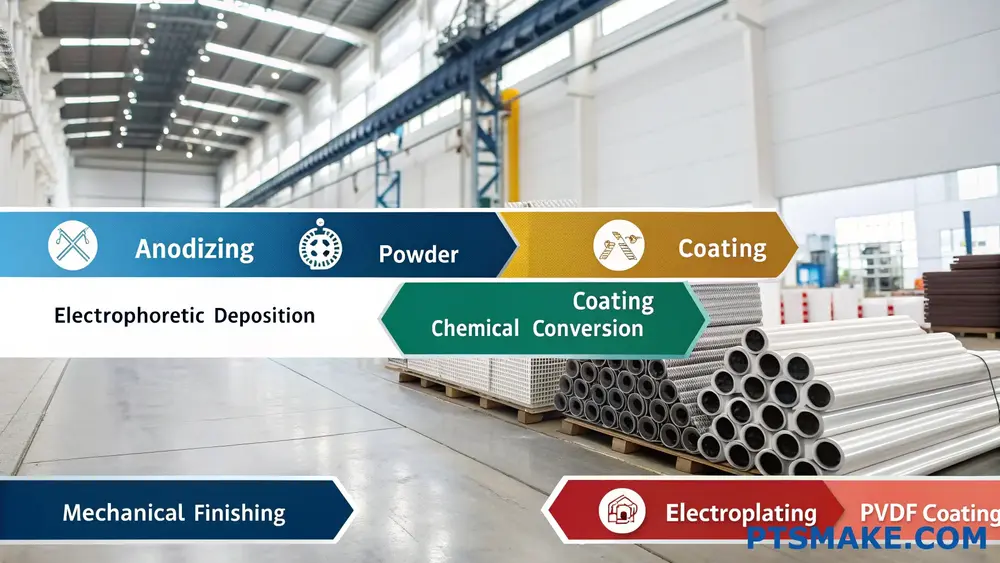

3. Metodi di trattamento della superficie

Le diverse finiture hanno scopi diversi:

| Trattamento | Spessore | Resistenza alla corrosione | Fattore di costo |

|---|---|---|---|

| Anodizzazione | 5-25 μm | Eccellente | $$$ |

| Rivestimento in polvere | 60-120 μm | Buono | $$ |

| Lucidatura meccanica | N/D | Povero | $ |

Per i progetti di apparecchiature mediche, spesso consigliamo l'elettrolucidatura, un processo che rimuove le impurità superficiali migliorando al contempo la qualità del prodotto. resistenza microbica2.

4. Progetti specifici per le applicazioni

I diversi settori richiedono profili specializzati:

Architettonico

Sistemi a taglio termico con inserti in poliammide (conduttività termica 0,24 W/m-K)Automotive

Sistemi di gestione degli urti che utilizzano leghe AA7003 (assorbimento di energia fino a 35 kJ)Elettronica

Involucri schermati EMI con rivestimenti conduttivi (60 dB di attenuazione a 1 GHz)

Di recente il nostro team ha aiutato un cliente a riprogettare il sistema di montaggio dei pannelli solari utilizzando profili 6063-T6, riducendo i tempi di installazione di 30% e mantenendo i requisiti di certificazione IEC 61215.

Fattori critici di selezione

Quando forniamo consulenza ai clienti dell'PTSMAKE, sottolineiamo tre considerazioni spesso trascurate:

Compatibilità con l'espansione termica

Il tasso di espansione dell'alluminio, pari a 23 μm/m-°C, deve essere in linea con quello dei materiali uniti.

Esempio: Gli elementi di fissaggio in acciaio inox (17 μm/m-°C) richiedono una compensazione termica.Franchigie di lavorazione

Tolleranze consigliate per i processi più comuni:Processo Tolleranza (±) Fresatura CNC 0,05 mm Perforazione 0,1 mm Taglio laser 0,2 mm Conformità normativa

- ASTM B221 per estrusioni generiche

- AMS 4152 per applicazioni aerospaziali

- EN 755-9 per i mercati europei

La nostra struttura certificata ISO 9001 mantiene linee di produzione separate per i profili di grado medico (ISO 13485) e automobilistico (IATF 16949) per evitare la contaminazione incrociata, un dettaglio cruciale che molti fornitori trascurano.

Dove vengono utilizzati i profili in alluminio?

Avete mai affrontato un progetto in cui flessibilità dei materiali e integrità strutturale non potevano coesistere? Oppure avete lottato per bilanciare la leggerezza del design con la durata nelle applicazioni industriali? Queste sfide sono comuni, ma se esistesse un materiale in grado di risolverle tutte?

I profili in alluminio sono forme estruse utilizzate in tutti i settori industriali per la loro leggerezza, resistenza alla corrosione e flessibilità progettuale. Dalle facciate degli edifici ai vassoi per le batterie dei veicoli elettrici, questi profili consentono soluzioni economiche e sostenibili per esigenze ingegneristiche complesse.

Industrie chiave che sfruttano i profili in alluminio

1. Costruzione e architettura

I profili in alluminio dominano le costruzioni moderne grazie alla loro adattabilità e longevità.

Applicazioni:

- Pareti divisorie e telai di finestre: La loro resistenza alla corrosione garantisce decenni di servizio in condizioni climatiche difficili.

- Supporti strutturali: L'elevato rapporto resistenza/peso riduce il carico sugli edifici mantenendo la sicurezza.

- Sistemi di montaggio dei pannelli solari: Leggero ma sufficientemente resistente per resistere alle sollecitazioni ambientali.

Noi di PTSMAKE abbiamo fornito profili di alluminio personalizzati per progetti di grattacieli in Europa, ottenendo tolleranze fino a ±0,05 mm per un assemblaggio senza soluzione di continuità.

2. Automotive e trasporti

Il passaggio ai veicoli elettrici (EV) ha fatto salire alle stelle la domanda di profili in alluminio.

Usi critici:

| Applicazione | Grado di alluminio | Vantaggio chiave |

|---|---|---|

| Contenitori per batterie EV | 6061-T6 | Gestione termica e sicurezza contro gli incidenti |

| Componenti del telaio | 7075 | Riduzione del peso senza perdita di forza |

| Dissipatori di calore | 6063 | Ottimizzato conduttività termica3 |

Il nostro team ha recentemente sviluppato un sistema modulare di vassoi per batterie utilizzando profili 6061-T6, riducendo il tempo di assemblaggio di un cliente di 30% e il peso di 15% rispetto alle alternative in acciaio.

3. Elettronica e robotica

La precisione non è negoziabile. I profili in alluminio forniscono:

- Schermatura EMI per componenti sensibili

- Dissipazione del calore per processori ad alte prestazioni

- Telai rigidi per robot collaborativi

Una startup di robotica con cui abbiamo collaborato aveva bisogno di un profilo di braccio robotico di 2 metri con 12 canali di raffreddamento interni. Utilizzando alluminio 6063 lavorato a CNC, abbiamo ottenuto una tolleranza di rettilineità di 0,1 mm, fondamentale per la precisione di posizionamento.

4. Macchinari industriali

La lavorabilità dell'alluminio lo rende ideale per telai di macchine personalizzate, sistemi di trasporto e apparecchiature di automazione.

Perché gli ingegneri scelgono l'alluminio:

- Modularità: I profili con scanalature a T consentono una rapida riconfigurazione.

- Igiene: Le superfici non porose soddisfano gli standard FDA per alimenti e prodotti farmaceutici.

- Efficienza dei costi: Costi di lavorazione inferiori rispetto all'acciaio inossidabile.

Considerazioni sulla progettazione dei profili in alluminio

Guida alla selezione dei materiali

| Requisiti | Lega consigliata | Note |

|---|---|---|

| Alta resistenza | 7075 | Grado aerospaziale, meno resistente alla corrosione |

| Compatibilità con la saldatura | 6061 | Richiede un trattamento termico post-saldatura |

| Finitura anodizzata | 6063 | Uniformità di superficie superiore |

Standard di tolleranza

- Commerciale: ±0,5 mm (applicazioni strutturali)

- Precisione: ±0,1 mm (robotica, ottica)

- Alta precisione: ±0,05 mm (specialità PTSMAKE per il settore medico/automotive)

Fattori di sostenibilità

I profili in alluminio supportano la produzione circolare:

- 95% riciclabile senza perdite di proprietà

- Minore impronta di carbonio rispetto alla produzione di materiale vergine

- L'alleggerimento riduce le emissioni del trasporto

Uno studio del 2023 ha dimostrato che l'utilizzo di profili in alluminio riciclato nella produzione di EV riduce le emissioni del ciclo di vita di 72% rispetto ai metodi tradizionali.

Perché collaborare con PTSMAKE?

- Velocità: Tempi di consegna di 5-7 giorni per i prototipi tramite il nostro stabilimento di Shenzhen.

- Scala: Capacità produttiva annuale di oltre 12.000 tonnellate.

- Certificazioni: Conformità alle norme ISO 9001, IATF 16949 e AS9100D.

Lo scorso trimestre abbiamo consegnato 8.000 alloggiamenti in alluminio lavorati a CNC per un produttore tedesco di dispositivi medici, mantenendo una qualità priva di difetti pari a 99,98% in 14 dimensioni critiche.

Dall'ideazione alla produzione, i profili in alluminio offrono una versatilità senza pari. Sia che stiate progettando un edificio a energia zero o un robot di ultima generazione, la comprensione delle loro applicazioni garantisce una scelta più intelligente dei materiali. Noi di PTSMAKE combiniamo due decenni di esperienza nell'alluminio con tecnologie di estrusione e lavorazione all'avanguardia per trasformare i vostri progetti in realtà, in modo rapido, preciso e conveniente.

Quali sono i principali standard di qualità per i profili in alluminio?

Vi è mai capitato di ricevere profili di alluminio che si sono deformati con una sollecitazione minima? O di aver affrontato una costosa rilavorazione perché le dimensioni non corrispondevano alle specifiche? Questi non sono solo fastidi, ma sintomi dell'ignoranza di parametri di qualità critici.

I profili di alluminio devono soddisfare standard rigorosi per la composizione chimica, le proprietà meccaniche, le tolleranze dimensionali, la finitura superficiale e la resistenza alla corrosione. Le certificazioni chiave includono ASTM B221, EN 755 e ISO 6361, che assicurano la coerenza in settori come quello aerospaziale e automobilistico.

Analisi dei parametri critici di qualità

1. Composizione chimica: Il fondamento delle prestazioni

Le leghe di alluminio derivano le loro proprietà da rapporti elementari precisi. Anche piccole deviazioni possono compromettere la forza o la resistenza alla corrosione.

Elementi chiave da monitorare:

| Elemento | Ruolo nelle leghe di alluminio | Intervallo accettabile (esempio: 6061-T6) |

|---|---|---|

| Magnesio (Mg) | Migliora la forza | 0,8-1,2% |

| Silicio (Si) | Migliora la colabilità | 0,4-0,8% |

| Rame (Cu) | Aumenta la durezza | 0,15-0,40% |

In PTSMAKE, utilizziamo spettrometri a emissione ottica per verificare le composizioni entro ±0,05% dai valori target. Questa precisione previene problemi come le cricche da corrosione sotto sforzo nelle applicazioni marine.

2. Proprietà meccaniche: Oltre la resistenza di base

La resistenza alla trazione e i punti di snervamento sono importanti, ma le prestazioni reali richiedono un'analisi più approfondita.

Il fattore nascosto: L'esponente dell'indurimento da deformazione

Questa metrica raramente discussa (indicata come n) determina il modo in cui l'alluminio distribuisce le sollecitazioni durante la formatura. Un valore più alto n (0,25-0,35 per il 6061-T6) consente di effettuare curve complesse senza incrinature, un fattore critico per i componenti dei telai automobilistici.

3. Tolleranze dimensionali: Dove la precisione incontra la pratica

Le tolleranze più strette non sono sempre migliori. Considerate la funzionalità rispetto al costo:

| Tipo di profilo | Zone di tolleranza critiche | Standard del settore |

|---|---|---|

| Travi strutturali | Superfici di montaggio | ±0,5 mm/m |

| Dissipatori di calore | Spaziatura delle alette | ±0,1 mm |

| Binari per autoveicoli | Planarità della sezione trasversale | ±0,2 mm su 1 m |

Per un progetto di robotica dello scorso anno, abbiamo ottenuto una ripetibilità di ±0,05 mm su guide in alluminio lavorate a CNC combinando l'estrusione con la lavorazione secondaria, un approccio ibrido che ha ridotto i costi di 18% rispetto alla produzione CNC completa.

4. Integrità della superficie: Molto di più di un'estetica

Gli standard di spessore dell'anodizzazione spesso mettono in ombra i difetti della sottosuperficie. I nostri controlli di qualità includono:

- Test di microdurezza (80-100 HV per 6063-T5)

- Ispezione a correnti indotte per fessure di profondità inferiore a 0,1 mm

- Test in nebbia salina superiore a 1.000 ore per le parti di tipo marino

5. Tracciabilità: La rete di sicurezza invisibile

La produzione moderna richiede una tracciabilità completa del pedigree:

- Certificati di prova del mulino per billette grezze

- Registri dei lotti di trattamento termico

- Rapporti di ispezione dimensionale secondo ISO 9001

Inseriamo i codici QR direttamente nei profili, consentendo a clienti come i produttori di dispositivi medici di accedere istantaneamente alle storie complete.

Quando gli standard si scontrano: Come navigare tra i requisiti in conflitto

È richiesto un progetto aerospaziale recente:

- Trattamento termico AMS 2772 (invecchiamento a 140°C)

- EN 12258-3 limiti chimici

- Tracciabilità AS9100

Modificando il trattamento termico in soluzione4 e aggiungendo una fase finale di stiramento a freddo, abbiamo soddisfatto tutti e tre gli standard senza compromettere i tempi di ciclo.

Il bilancio costi-qualità

| Investimenti di qualità | Costo iniziale | Risparmio a lungo termine |

|---|---|---|

| Stampi di precisione | +15% | -30% tasso di scarto |

| Ispezione automatizzata | +8% | Resi -45% |

| Materiali certificati | +12% | +20% durata del prodotto |

Un cliente del settore delle energie rinnovabili ha risparmiato $220k all'anno passando da profili di alluminio di tipo commerciale a profili di alluminio certificati ASTM, nonostante un aumento del costo del materiale di 10%.

Perché la maggior parte dei fornitori fallisce nella coerenza

In oltre 15 anni di attività nella produzione di precisione, abbiamo identificato tre lacune sistemiche:

- Preriscaldamento inadeguato della billetta: Provoca una struttura irregolare della grana

- Eccessiva dipendenza dai test di fine linea: Manca la deriva del processo

- Ignorare l'umidità ambientale: Influenza le prestazioni del forno di invecchiamento

La nostra soluzione? Monitoraggio del processo in tempo reale con regolazioni guidate dall'intelligenza artificiale: riduzione delle variazioni dimensionali di 63% rispetto ai metodi tradizionali.

Come scegliere il giusto fornitore di profili in alluminio?

Vi è mai capitato di subire ritardi imprevisti nel progetto perché il vostro fornitore di profili di alluminio non era in grado di soddisfare le specifiche? O scoperto costi nascosti dopo aver effettuato gli ordini? Queste frustrazioni non sono solo inconvenienti, ma possono far deragliare interi programmi di produzione e danneggiare i rapporti con i clienti.

La scelta del giusto fornitore di profili di alluminio richiede la valutazione delle capacità tecniche, dei sistemi di controllo della qualità e dell'affidabilità della catena di fornitura attraverso un approccio strutturato. Il partner ideale combina la competenza sui materiali con la flessibilità di produzione per soddisfare le esigenze di precisione e scalabilità.

Criteri di valutazione chiave per i fornitori di profili di alluminio

3 Capacità tecniche che contano

Conformità alla certificazione dei materiali

- Verificare le certificazioni per:

- ISO 9001 (gestione della qualità)

- IATF 16949 (Automotive)

- AS9100 (settore aerospaziale)

- PTSMAKE dispone di 14 certificazioni di materiali, tra cui EN 9100 e ISO 13485 per le applicazioni mediche.

- Verificare le certificazioni per:

Gestione della complessità del profilo Capacità Fornitore di base Fornitore avanzato Spessore della parete <1 mm Limitato Produzione completa Tolleranze strette (±0,05 mm) Controlli manuali Misura laser Opzioni di finitura superficiale <5 tipi 12+ trattamenti Capacità di personalizzazione

- Cercate i fornitori che offrono:

- Integrazione CAD/CAM

- Prototipazione rapida (tempi di consegna di 3-5 giorni)

- Post-elaborazione5 personalizzazione

- Cercate i fornitori che offrono:

4 bandiere rosse operative da identificare

Fattori di costo nascosti

- Spese di attrezzaggio superiori a 15% del preventivo iniziale

- MOQ che richiedono 30%+ eccedenze di magazzino

- Spese di imballaggio/spedizione non specificate

Lacune nel controllo qualità

- Manca la documentazione per:

- Tracciabilità delle materie prime

- Rapporti di ispezione dimensionale

- Convalida del trattamento di superficie

- Manca la documentazione per:

Interruzioni della comunicazione

- Tempo di risposta >4 ore lavorative

- Nessun project manager dedicato

- Conoscenza limitata dell'inglese nei team tecnici

Limiti di scalabilità

- Capacità di produzione <5.000 unità/mese

- Approvvigionamento di materiali da un'unica fonte

- Nessun piano di emergenza per le carenze di materie prime

5 Indicatori di partnership

Processo di collaborazione tecnica

- Flusso di lavoro preferito:

- Revisione della progettazione (analisi DFM)

- Convalida del prototipo

- Ottimizzazione del processo

- Produzione su scala reale

- Flusso di lavoro preferito:

Quadro di risoluzione dei problemi

- I fornitori efficaci devono fornire:

- Analisi delle cause principali entro 24 ore

- Piano d'azione correttivo in 48 ore

- Attuazione di misure preventive

- I fornitori efficaci devono fornire:

Servizi a valore aggiunto

- Programmi di gestione dell'inventario

- Opzioni di consegna just-in-time

- Iniziative annuali di riduzione dei costi

Noi di PTSMAKE abbiamo sviluppato un processo di anodizzazione proprietario che aumenta la resistenza alla corrosione dei profili in alluminio di 40% rispetto ai trattamenti standard. Questa innovazione è nata dalla risoluzione di ripetuti fallimenti sul campo in applicazioni in ambiente marino, una sfida che molti fornitori ancora faticano ad affrontare in modo efficace.

Quali trattamenti superficiali sono disponibili per i profili in alluminio?

Avete mai passato settimane a progettare un profilo di alluminio perfetto, per poi vederlo corrodere nel giro di pochi mesi? O di aver affrontato costi imprevisti quando i vostri pezzi anodizzati hanno assunto una colorazione non uniforme dopo l'assemblaggio? Queste frustrazioni non sono solo fastidiose: possono far deragliare le tempistiche, gonfiare i budget e danneggiare la reputazione del vostro prodotto.

I profili in alluminio possono essere sottoposti a sette trattamenti superficiali chiave: anodizzazione, verniciatura a polvere, deposizione elettroforetica, rivestimento a conversione chimica, finitura meccanica, galvanica e rivestimento in PVDF. Ciascun metodo bilancia la resistenza alla corrosione, l'estetica, la durata e il costo per le applicazioni industriali.

Metodi di trattamento superficiale a confronto per i profili in alluminio

1. Anodizzazione: Lo standard industriale

L'anodizzazione crea uno strato di ossido controllato attraverso l'elettrolisi. Noi di PTSMAKE abbiamo ottimizzato questo processo per i clienti del settore aerospaziale e medico che richiedono tolleranze strette (±0,005 mm) e finiture uniformi.

| Tipi di anodizzazione | Tipo | Spessore (μm) | Caratteristiche principali | Il migliore per |

|---|---|---|---|---|

| Tipo II | 5-25 | Decorativo, tingibile | Elettronica di consumo | |

| Tipo III | 25-150 | Elevata resistenza all'usura | Sistemi idraulici | |

| Rivestimento duro | 50+ | Durezza estrema (60-70 Rockwell C) | Equipaggiamento marino |

Un cliente del settore della robotica è passato di recente dall'anodizzazione di tipo II a quella Hardcoat dopo che gli alloggiamenti degli attuatori lavorati a CNC avevano mostrato un'usura prematura. La riprogettazione ha prolungato la durata di vita di 300%, ma ha aggiunto 18% ai costi dei materiali - un compromesso che abbiamo aiutato a modellare utilizzando analisi agli elementi finiti6.

2. Rivestimento in polvere: Colore senza compromessi

A differenza delle vernici liquide, le vernici in polvere polimerizzano attraverso la polimerizzazione. Il nostro stabilimento utilizza pistole tribostatiche che raggiungono l'efficienza di trasferimento 95%, fondamentale quando si rivestono estrusioni di alluminio complesse per le finiture automobilistiche.

Considerazioni sull'applicazione

- Preriscaldare i profili a 180°C per migliorare l'adesione.

- Limitare lo spessore del film a 60-120 μm per evitare fessurazioni.

- Utilizzare pretrattamenti senza cromo per la conformità all'UE

3. Deposizione elettroforetica (E-Coating)

Questo metodo utilizza la corrente elettrica per depositare le particelle di vernice in modo uniforme, anche nelle aree rientranti. Sebbene sia comune nel settore automobilistico, lo abbiamo adattato per i dissipatori di calore in alluminio dei pacchi batterie EV, dove le variazioni di 0,1 mm del rivestimento influiscono sulle prestazioni termiche.

4. Rivestimenti a conversione chimica

Oggi dominano le alternative prive di cromati, come i rivestimenti a base di zirconio:

| Rivestimento | Resistenza alla corrosione | Conducibilità elettrica | Conformità RoHS |

|---|---|---|---|

| Cromato | Eccellente | Povero | No |

| Zirconio | Buono | Eccellente | Sì |

| Titanio | Fiera | Buono | Sì |

5. Opzioni di finitura meccanica

Le finiture spazzolate rimangono popolari, ma le tecniche più recenti, come la lavorazione a flusso abrasivo (AFM), possono lucidare i canali interni dei collettori in alluminio fino a Ra 0,2 μm, un valore critico per i sistemi di fluidi medicali.

6. Galvanotecnica: Quando l'alluminio deve essere qualcosa di diverso

La nichelatura dell'alluminio richiede prima la zincatura. Di recente abbiamo placcato i componenti dei droni con 10 μm di nichel seguiti da 3 μm di oro, ottenendo sia la schermatura EMI che l'affidabilità dei connettori.

7. Rivestimenti in PVDF per ambienti estremi

I rivestimenti in fluoropolimero resistono ai raggi UV, alle sostanze chimiche e alle temperature di 200°C. Un progetto di fattoria solare ha utilizzato i nostri sistemi di montaggio in alluminio rivestiti in PVDF per evitare il degrado in condizioni desertiche.

Scegliere il trattamento giusto: 5 fattori critici

Esposizione ambientale

Le ore di test in nebbia salina sono correlate alle prestazioni reali:Trattamento 500 ore 1000 ore 2000 ore Anodizzazione (tipo III) Nessuna buca <5% box Fallito Rivestimento in PVDF Nessuna variazione Nessuna variazione 20% perdita di lucentezza Requisiti elettrici

Gli strati anodizzati sono isolanti (tensione di rottura ~800 V/μm). Per le parti conduttive, specificare film chimici non porosi.Gestione termica

L'anodizzazione nera migliora la dissipazione del calore di 15-20% rispetto all'alluminio non trattato.Esigenze estetiche

Le vernici in polvere offrono oltre 200 colori RAL, mentre l'anodizzazione si limita ai colori metallici.Vincoli di bilancio

Per i prototipi, la finitura meccanica costa 40% meno dell'anodizzazione completa.

Errori comuni che abbiamo osservato

Ignorare il pretrattamento

Un cliente ha saltato la pulizia alcalina prima della verniciatura a polvere, causando il fallimento dell'adesione del 30%. Sempre:- Sgrassare

- Mordente

- Desmut

Trascurare l'espansione termica

Un pannello di facciata in alluminio di 2 metri si è incrinato perché il CTE del rivestimento non corrispondeva a quello del substrato. Coefficienti di corrispondenza entro 5%.

Tendenze future nella tecnologia delle superfici in alluminio

La testurizzazione laser sta guadagnando terreno: il nostro team di ricerca e sviluppo ha recentemente creato superfici idrofobiche con angoli di contatto di 160° utilizzando laser a femtosecondi. Questo elimina la necessità di rivestimenti chimici in alcune applicazioni.

Che impatto ha la produzione di profili in alluminio sui tempi di consegna?

Vi è mai capitato di ritardare un progetto perché i vostri componenti in alluminio sono arrivati con settimane di ritardo rispetto a quanto promesso? E se il processo stesso di creazione di quei profili eleganti e personalizzati stesse silenziosamente consumando la vostra tempistica? La realtà è che la produzione di profili in alluminio non si limita a modellare il metallo: è una catena di fasi interdipendenti in cui un solo collo di bottiglia può far deragliare l'intero programma.

La produzione di profili in alluminio influisce direttamente sui tempi di consegna attraverso la complessità del progetto, la preparazione degli stampi di estrusione, l'approvvigionamento dei materiali e i requisiti di post-lavorazione. L'ottimizzazione di queste fasi, come l'utilizzo di stampi standardizzati o la collaborazione con fornitori integrati verticalmente, può ridurre i ritardi fino a 40%.

Scomposizione dell'equazione del tempo di consegna

Per capire perché i profili in alluminio influenzano le tempistiche del progetto, analizziamo il percorso di produzione.

Fase 1: Convalida del progetto (5-12 giorni)

Ogni profilo personalizzato inizia con la convalida CAD. Anche piccoli difetti di progettazione si traducono in costosi ritardi. Per esempio:

| Fattore di progettazione | Impatto temporale | Moltiplicatore di costo |

|---|---|---|

| Spessore della parete <3 mm | +3 giorni (riprogettazione stampo) | 1.7x |

| Canali interni senza angoli di sformo | +6 giorni (repliche di simulazione) | 2.4x |

| Tolleranze non standard (±0,05 mm) | +4 giorni (ricalibrazione del processo) | 1.9x |

In PTSMAKE, abbiamo ridotto questa fase a 72 ore per 80% dei progetti utilizzando l'intelligenza artificiale. progettazione per la producibilità7 controlli durante la prototipazione.

Fase 2: Sviluppo della matrice (7-21 giorni)

Le matrici di estrusione sono il cuore della produzione di profili. Tre fattori critici dominano questa fase:

Selezione del materiale dello stampo

Gli stampi in acciaio H13 durano di più, ma richiedono 14 giorni di lavorazione. Le alternative SKD61, più economiche, fanno risparmiare 5 giorni all'inizio, ma richiedono 30% maggiori tempi di fermo macchina per la manutenzione.Tolleranza Stack-Up

Un profilo che richiede una concentricità di ±0,1 mm necessita di matrici con una precisione di ±0,03 mm, il che comporta 4 giorni di rettifica CNC.Cicli di test

Le prove di estrusione del primo pezzo spesso rivelano squilibri di flusso. I nostri dati mostrano che:- 63% di nuovi stampi richiedono ≥2 aggiustamenti

- Ogni adeguamento aggiunge 2,5 giorni

Fase 3: Processo di estrusione (3-10 giorni)

È qui che la fisica incontra la logistica:

| Tradeoff velocità/qualità | Lega | Velocità massima (m/min) | Tasso di difettosità a velocità massima |

|---|---|---|---|

| 6061 | 18 | 12% | |

| 6063 | 22 | 8% | |

| 6005A | 15 | 15% |

L'esecuzione a una velocità massima di 85% dimezza i difetti, ma allunga i tempi di produzione di 20%. La nostra soluzione? Il monitoraggio termico in tempo reale per spingere la velocità in modo sicuro.

Fase 4: post-elaborazione (2-15 giorni)

I trattamenti di superficie spesso si trasformano in perdite di tempo nascoste:

- Anodizzazione: 48 ore per la Classe II (25µm)

- Rivestimento in polvere: 72 ore con polimerizzazione

- Pellicola chimica (alodine): 24 ore

Per un progetto di dispositivo medico dello scorso trimestre, abbiamo risparmiato 11 giorni combinando la spazzolatura meccanica con l'incisione laser invece dell'anodizzazione tradizionale.

I colpevoli nascosti: Cosa sfugge alla maggior parte degli ingegneri

Quattro fattori trascurati influenzano in modo sproporzionato i tempi di consegna:

Documentazione di certificazione

I profili aerospaziali conformi all'ITAR richiedono 7-10 giorni solo per la documentazione. Il nostro sistema di conformità automatizzato riduce questo tempo a 48 ore.Complessità dell'imballaggio

La spedizione separata da schiuma per i profili sensibili ai graffi aggiunge 2 giorni rispetto alla pallettizzazione standard.Tracciabilità del lotto

La tracciabilità completa ASTM E2376 allunga i tempi di QA di 30% ma previene 92% le controversie successive alla consegna.Controllo del clima

L'umidità estiva nel sud della Cina aggiunge 18 ore ai cicli di essiccazione, che noi compensiamo con celle di produzione deumidificate.

Caso di studio: Timeline dell'alloggiamento della batteria per autoveicoli

Un recente progetto di vassoio per batterie EV illustra come la pianificazione strategica comprima i tempi di consegna:

| Fase | Cronologia tradizionale | Timeline ottimizzata |

|---|---|---|

| Design | 14 giorni | 6 giorni (ingegneria concorrente DFM) |

| Produzione di stampi | 21 giorni | 12 giorni (blocchi di matrici modulari) |

| Estrusione | 8 giorni | 5 giorni (lega 6061-T6 preinvecchiata) |

| Lavorazione meccanica | 10 giorni | 7 giorni (fresatura simultanea a 5 assi) |

| Rivestimento | 9 giorni | 4 giorni (rivestimento ceramico UV) |

| Totale | 62 giorni | 34 giorni (-45%) |

Il punto chiave: 72% del risparmio di tempo è derivato da decisioni a monte, non da macchine più veloci.

Quando la velocità non è migliore: La realtà del controllo qualità

La fretta di produrre profili in alluminio rischia di provocare guasti catastrofici. L'anno scorso, un cliente è passato a un fornitore con "garanzia di 7 giorni". Risultato?

- 23% di profili non hanno superato il test a ultrasuoni

- $182k in linea di inattività

- Ritardo di 6 settimane nel recupero

Il nostro protocollo di ispezione per fasi aggiunge 2-3 giorni ma cattura il 99,6% dei difetti in anticipo:

- 100% controlli dimensionali dopo l'estrusione

- Test a correnti indotte per la ricerca di cricche

- Campione di prova in nebbia salina

La vostra lista di controllo per l'ottimizzazione del lead time

Per bilanciare velocità e affidabilità:

- Esigete i disegni degli stampi prima di richiedere un preventivo

- Specificare gli intervalli di finitura superficiale accettabili (RA 0,8-3,2µm)

- Pre-approvazione dei fornitori di processi secondari

- Ordinare il sovrapprezzo 10% per i test distruttivi

- Allineare i termini di pagamento alle consegne delle milestone

Noi di PTSMAKE abbiamo aiutato clienti come Nimble Robotics a ottenere 98% consegne puntuali per profili di alluminio personalizzati, anche con tempi di consegna di 15 giorni, grazie alla mappatura integrata dei processi. Il segreto? Trattare la riduzione dei tempi di consegna come un sistema, non solo come uno sprint.

Quali sono i fattori di costo da considerare per i profili in alluminio?

Vi è mai capitato di dover affrontare uno sforamento imprevisto del budget quando avete ordinato dei profili in alluminio personalizzati? E se i costi nascosti, come gli sprechi di materiale o i ritardi nelle consegne, avessero eroso silenziosamente la redditività del vostro progetto? Questi problemi non sono rari. Ingegneri e team di approvvigionamento spesso lottano per bilanciare qualità, tempi di consegna e costi senza un quadro chiaro.

Quando si acquistano profili in alluminio, i fattori chiave di costo includono il tipo di materiale, la complessità dell'estrusione, la finitura superficiale, i requisiti di lavorazione, il volume degli ordini e la logistica. L'ottimizzazione di questi elementi garantisce l'efficienza dei costi senza compromettere le prestazioni.

Scomposizione dei fattori di costo

1. Selezione del materiale: Più di un semplice "alluminio"

Le leghe di alluminio variano notevolmente in termini di costo e prestazioni. Ad esempio, la 6061-T6 è popolare per la sua saldabilità e resistenza, mentre la 7075 offre una maggiore resistenza alla trazione ma costa 30-40% in più.

| Tipo di lega | Costo per kg (USD) | Applicazioni comuni |

|---|---|---|

| 6061-T6 | $3.20–$3.80 | Telai strutturali, parti di automobili |

| 7075-T6 | $4.50–$5.20 | Componenti aerospaziali, dispositivi per alte sollecitazioni |

| 3003-H14 | $2.90–$3.30 | Finiture decorative, sistemi HVAC |

Noi di PTSMAKE utilizziamo ottimizzazione computazionale dei materiali8 per far coincidere le proprietà della lega con i requisiti del progetto, evitando sovraspecifiche o sottospecifiche.

2. Complessità dell'estrusione: La geometria determina il costo

- Profili cavi e solidi: Le forme cave richiedono stampi più complessi e velocità di estrusione più basse.

- Requisiti di tolleranza: Tolleranze più strette (±0,1 mm contro ±0,5 mm) possono aumentare i costi degli utensili di 15-25%.

- Spessore della parete: Pareti uniformi inferiori a 1,5 mm possono richiedere presse specializzate.

3. Finitura delle superfici: il moltiplicatore di spese nascosto

Una finitura spazzolata aggiunge $0,80-$1,20 al metro lineare, mentre l'anodizzazione di tipo III (strato duro) costa $2,50-$4,00. Per i progetti che necessitano di resistenza alla corrosione, il rivestimento in polvere offre spesso un ROI migliore rispetto alla placcatura elettrolitica.

4. Utensili: Costo una tantum con impatto a lungo termine

Una matrice di estrusione di base costa $800-$1.500, ma i profili con cavità multiple o raggi stretti possono superare $3.000. Per gli ordini di basso volume (<5.000 unità), si consiglia di prendere in considerazione stampi modulari per dividere i costi iniziali tra i vari progetti.

5. Volume degli ordini: Il paradosso dell'economia di scala

Sebbene gli ordini di grandi quantità riducano i costi unitari, si consideri che:

- Costi di stoccaggio per le scorte in eccesso

- Rischio di obsolescenza per le revisioni dei prodotti

- Flessibilità del MOQ (PTSMAKE offre lotti da 500 unità per la prototipazione)

6. Operazioni secondarie: Non trascurare la post-elaborazione

- Lavorazione CNC per superfici di accoppiamento: $12-$18/ora

- Trattamento termico per tempra T6: $1,20-$2,00/kg

- Tolleranza di taglio di precisione: ±0,2 mm standard vs. ±0,05 mm premium

Suggerimenti per l'ottimizzazione strategica dei costi

A. Progettazione per la producibilità (DFM) Early

Coinvolgete il vostro fornitore durante la progettazione CAD. Semplici modifiche, come l'aumento dei raggi d'angolo da 1 mm a 1,5 mm, possono ridurre l'usura dello stampo di 40%.

B. Sfruttare i profili standard in modo creativo

Invece di forme personalizzate, combinate canali a U e angoli standard. Abbiamo aiutato un cliente del settore della robotica a ridurre i costi di 22% utilizzando guide estruse 80/20.

C. Matematica logistica regionale

Spedizione di container da 20 piedi dall'Asia alla costa occidentale degli Stati Uniti:

- Tempo di consegna standard: 35 giorni per $2.800

- In tempi rapidi: 18 giorni a $4.500

Per ordini urgenti inferiori a 500 kg, il trasporto aereo può costare meno di una produzione ritardata.

Quando investire in utensili personalizzati

Utilizzate questa matrice decisionale:

| Volume degli ordini | Complessità del profilo | Approccio consigliato |

|---|---|---|

| <1.000 unità | Alto | Modificare gli stampi esistenti |

| 1k-5k unità | Medio | Utensili modulari |

| >5k unità | Basso | Stampo completamente personalizzato |

Il fattore sostenibilità

L'alluminio riciclato (grado 6063) costa 8-12% meno del materiale vergine. Con un'adeguata ottimizzazione computazionale dei materiali8I tassi di scarto possono essere ridotti da 15%, media del settore, a meno di 7%.

Noi di PTSMAKE combiniamo i processi certificati ISO 9001 con la modellazione dei costi guidata dall'intelligenza artificiale per fornire profili in alluminio che soddisfino sia le specifiche tecniche che i vincoli di budget. I nostri clienti nei settori dell'automazione e dei dispositivi medici ottengono costantemente 12-18% risparmi sui costi grazie all'ottimizzazione della catena di fornitura.

Come mantenere e prolungare la durata di vita dei profili in alluminio?

Avete mai visto i profili in alluminio corrodersi prematuramente nonostante i vostri sforzi? O avete lottato con componenti strutturali deformati che hanno fatto deragliare i tempi di produzione? Queste frustrazioni non sono solo costose, ma mettono in luce le lacune nella comprensione del comportamento dell'alluminio in condizioni reali.

Una corretta manutenzione dei profili in alluminio combina pulizia proattiva, rivestimenti protettivi, ottimizzazione del carico e controllo ambientale. Intervenendo sui meccanismi di degrado della superficie e sui modelli di stress strutturale, è possibile prolungare la vita utile di 40-60% e ridurre i costi di sostituzione.

Tre pilastri della longevità dei profili in alluminio

1. Strategie di protezione della superficie

Lo strato di ossido naturale dell'alluminio fornisce una protezione limitata. Gli ambienti industriali accelerano corrosione galvanica9 attraverso:

| Minaccia | Profondità d'impatto | Metodo di prevenzione |

|---|---|---|

| Esposizione all'acqua salata | 0,5-2 mm/anno | Anodizzazione + rivestimento epossidico |

| Contaminanti acidi | Pitting superficiale | Detergenti a pH neutro |

| Particelle abrasive | Percorsi di grattamento | Soffio regolare di aria compressa |

Noi di PTSMAKE abbiamo dimostrato che l'anodizzazione a strato duro di tipo III (25-50μm) aumenta la resistenza alla nebbia salina da 168 ore a oltre 1.000 ore nelle applicazioni marine.

2. Gestione dei carichi strutturali

Quattro fattori di carico critici spesso trascurati:

2.1 Carico dinamico e statico

- Stress ciclico: La resistenza alla fatica dell'alluminio scende a 30% dopo 10^7 cicli

- Soluzione: Analisi agli elementi finiti (FEA) per identificare i punti di ristagno delle sollecitazioni

2.2 Compensazione dell'espansione termica

- La lega 6061-T6 espande 23,6 μm/m-°C

- Studio di caso: Un cliente del settore della robotica ha ridotto l'usura dei giunti di 62% dopo aver implementato gli spazi di espansione calcolati con il metodo:

Distanza (mm) = Lunghezza (m) × ΔT (°C) × 0,0236

3. Quadro di controllo ambientale

3.1 Soglie di umidità

- <60% RH: sicuro per la maggior parte delle applicazioni

- 60-80% RH: richiede pacchetti di essiccante

80% RH: climatizzazione obbligatoria

3.2 Zone di esposizione chimica

Il nostro team classifica i livelli di rischio in base ai contaminanti presenti nell'aria:

| Zona | Livello del contaminante | Frequenza di ispezione |

|---|---|---|

| Verde | <5 μg/m³ | Trimestrale |

| Ambra | 5-20 μg/m³ | Mensile |

| Rosso | >20 μg/m³ | Settimanale |

Ottimizzazione del flusso di lavoro della manutenzione

Implementiamo un approccio in 4 fasi per i clienti:

Valutazione di base

- Analisi spettrometrica della composizione della lega

- Scansione 3D per le deformazioni esistenti

Progettazione di protocolli personalizzati

- Abbinare i detergenti agli inquinanti locali

- Regolare gli intervalli di lubrificazione in base ai cicli di movimento

Integrazione del monitoraggio intelligente

- Sensori di corrosione con risoluzione di 0,1 mm

- Analisi delle vibrazioni per il rilevamento precoce della fatica

Documentazione del ciclo di vita

- Modelli di gemelli digitali che prevedono il degrado

- Programmi di sostituzione legati ai dati di usura effettivi

Quando la riparazione diventa non valida

Attraverso i test sui materiali, abbiamo identificato queste soglie di guasto:

- Crepe: >0,3 mm di profondità richiede la sostituzione

- Corrosione: >3% perdita di area trasversale

- Deviazione di planarità: >0,15 mm per 100 mm di lunghezza

Per le applicazioni mission-critical come i componenti aerospaziali, si consiglia di sostituire il 20% prima di questi limiti.

Esempio di analisi costi-benefici

| Azione | Costo iniziale | Risparmio a 10 anni |

|---|---|---|

| Verniciatura a polvere di base | $1,20/lb | $4,50/lb |

| Ossidazione elettrolitica al plasma | $3,80/lb | $12,70/lb |

| Sistema di monitoraggio in tempo reale | $15k | $83k |

Questi dati provengono da 37 clienti industriali che abbiamo assistito dal 2020 e che mostrano tempi di ritorno dell'investimento fino a 11 mesi.

Quali sono le pratiche sostenibili nella produzione di profili di alluminio?

Vi siete mai chiesti perché alcuni produttori di profili in alluminio forniscono costantemente prodotti eco-compatibili mentre altri lottano contro gli sprechi energetici e le multe ambientali? Cosa separa la produzione sostenibile dalle affermazioni di greenwashing in questo settore ad alta intensità di risorse?

La produzione sostenibile di profili in alluminio combina l'integrazione di materiali riciclati, l'adozione di energia pulita e sistemi a ciclo chiuso per ridurre al minimo l'impatto ambientale e mantenere prestazioni di livello industriale. Le pratiche chiave includono la fusione secondaria dell'alluminio, i processi di estrusione a energia solare e le tecnologie di riciclo dell'acqua che raggiungono tassi di recupero delle risorse fino a 95%.

La scomposizione della produzione sostenibile dell'alluminio

1. Rivoluzione nell'approvvigionamento dei materiali

Dall'estrazione mineraria all'estrazione urbana

Secondo i dati dell'International Aluminum Institute, il passaggio dalla bauxite vergine ai rottami di alluminio riciclati riduce la deforestazione legata alle miniere di 42%. Noi di PTSMAKE abbiamo sviluppato un sistema proprietario di selezione dei rottami che identifica 27 tipi di leghe tramite spettroscopia di scomposizione indotta dal laser10consentendo un recupero preciso del materiale.

| Tipo di materiale | Consumo di energia (kWh/kg) | Emissioni di CO2 (kg/kg) |

|---|---|---|

| Alluminio primario | 55 | 11.2 |

| Alluminio riciclato | 5.5 | 0.6 |

Strategie di ottimizzazione delle leghe

Il nostro team di ingegneri crea leghe personalizzate che mantengono le proprietà meccaniche pur accettando soglie di impurità più elevate, un fattore cruciale quando si utilizzano scarti post-consumo. Ad esempio:

- Profili per telai di finestre che utilizzano il contenuto riciclato 80%

- Componenti strutturali per autoveicoli con miscela riciclata 60%

- Leghe di qualità aerospaziale con materiale riciclato 30%

2. I progressi dell'efficienza energetica

Innovazioni nel processo di estrusione

Le moderne presse di estrusione ottengono oggi una riduzione dell'energia di 30%:

- Motori a frequenza variabile (VFD)

- Ottimizzazione delle zone di riscaldamento basata sull'intelligenza artificiale

- Sistemi di recupero del calore residuo

Nel nostro stabilimento di Shenzhen abbiamo installato preriscaldatori a infrarossi che riducono l'energia di riscaldamento delle billette di 18%, migliorando al contempo la precisione dimensionale.

Integrazione delle energie rinnovabili

I sistemi solari termici per il riscaldamento degli stampi e gli array fotovoltaici per il funzionamento delle macchine sono diventati soluzioni economicamente vantaggiose. Un recente progetto per un cliente tedesco del settore automobilistico ha combinato:

- Impianto solare su tetto da 2 MW

- Celle a combustibile a idrogeno in loco

- Integrazione della rete intelligente

Questa configurazione ha permesso di ottenere l'indipendenza energetica del 73% durante le operazioni diurne.

3. Sistemi di gestione dell'acqua

Raffreddamento a circuito chiuso

Le unità avanzate di trattamento dell'acqua consentono:

- 98% riutilizzo dell'acqua nei processi di estrusione

- Conformità allo scarico di liquidi zero (ZLD)

- Riciclaggio a pH neutro senza additivi chimici

Il sistema di recupero dell'acqua del nostro impianto di Dongguan tratta 5.000 metri cubi al giorno, equivalenti all'approvvigionamento di 20.000 famiglie.

Tecniche di raccolta delle acque meteoriche

Progetti innovativi di captazione raccolgono e filtrano l'acqua piovana per usi non produttivi:

- Irrigazione del paesaggio

- Trucco della torre di raffreddamento

- Pulizia delle apparecchiature

4. Valorizzazione dei flussi di rifiuti

Utilizzo dei sottoprodotti

I materiali precedentemente smaltiti in discarica trovano ora nuove applicazioni:

- Scorie di alluminio → Additivo per cemento

- Fanghi di taglio → polvere per stampa 3D

- Olio termico → Materiale per la costruzione di strade

Innovazioni nel campo dell'imballaggio

Abbiamo sostituito le casse di legno monouso con:

- Contenitori pieghevoli in alluminio riciclabile

- Imbottitura biodegradabile a base di funghi

- Sistemi riutilizzabili con tracciamento RFID

5. Implementazione della valutazione del ciclo di vita (LCA)

La sostenibilità moderna richiede decisioni basate sui dati. Il nostro team conduce analisi dalla culla alla tomba che considerano:

- Impronta di carbonio nelle catene di fornitura

- Riciclabilità a fine vita

- Impatto dei trasporti

Per un recente progetto di apparecchiature mediche, la LCA ha rivelato che gli hub di riciclaggio localizzati potrebbero ridurre le emissioni complessive di 41% rispetto al trattamento centralizzato.

6. Certificazione e conformità

Gli standard chiave per la produzione sostenibile:

| Standard | Area di interesse | Benefici per la conformità |

|---|---|---|

| Prestazioni ASI | Approvvigionamento responsabile | Accesso al mercato UE |

| ISO 14001 | Gestione ambientale | Efficienza operativa |

| Da culla a culla | Salute dei materiali | Differenziazione del marchio |

Le nostre strutture mantengono 12 certificazioni internazionali, assicurando che i clienti soddisfino i severi requisiti di sostenibilità, dall'AB 262 della California al Supply Chain Act della Germania.

7. Caso di studio: Produzione di telai di batterie per veicoli elettrici

Una recente collaborazione con un produttore di veicoli elettrici ha dimostrato le pratiche sostenibili in azione:

- 65% contenuto di alluminio riciclato

- Linea di estrusione a energia solare

- Trattamento superficiale senza acqua

- Sistema di taglio ad anello chiuso

Risultati:

- 48% minore impronta di carbonio

- 92% tasso di utilizzo del materiale

- 35% ciclo di produzione più veloce

8. Tendenze future dell'alluminio verde

Le tecnologie emergenti sono destinate a trasformare il settore:

- Forni di ricottura a idrogeno

- Tracciabilità dei materiali su Blockchain

- Ottimizzazione energetica guidata dall'intelligenza artificiale

- Agenti distaccanti a base biologica

All'PTSMAKE stiamo attualmente testando sistemi di cattura del carbonio che mineralizzano le emissioni di CO2 in materie prime per l'industria delle costruzioni - un potenziale cambiamento per la produzione a emissioni zero.

Scoprite come la teoria delle dislocazioni influisce sui vostri progetti: contattate PTSMAKE per una guida gratuita alla selezione dei materiali. ↩

Scoprite come i trattamenti superficiali avanzati possono migliorare le prestazioni dei vostri prodotti. ↩ ↩

Scoprite come la conduttività termica influisce sulle prestazioni degli EV e sulla scelta dei materiali. ↩

Scoprite come le tecniche avanzate di trattamento termico migliorano le prestazioni dell'alluminio in ambienti ad alta sollecitazione. ↩

Scoprite come i trattamenti superficiali avanzati migliorano la durata dei profili in alluminio in ambienti difficili. ↩

Scoprite come l'analisi agli elementi finiti ottimizza le prestazioni dei rivestimenti nelle applicazioni critiche. ↩

Scoprite come la progettazione per la producibilità riduce i tempi di consegna dei profili di alluminio di 30% nella nostra guida gratuita. ↩

Scoprite come la modellazione computazionale riduce lo spreco di materiale-cliccate per richiedere un'analisi DFM gratuita. ↩ ↩

La corrosione galvanica si verifica quando metalli dissimili vengono a contatto in elettroliti. Fate clic per scaricare la nostra lista di controllo per la prevenzione della corrosione. ↩

La spettroscopia di rottura indotta dal laser consente di identificare con precisione il materiale, fondamentale per mantenere l'integrità della lega nell'alluminio riciclato. ↩