Avete mai lottato con parti che continuano ad allentarsi durante l'assemblaggio? Ho visto molti ingegneri affrontare questa frustrante sfida, con conseguenti ritardi di produzione e aumento dei costi. Ancor peggio, i componenti allentati possono causare guasti catastrofici in macchinari critici, mettendo a rischio sia le attrezzature che gli operatori.

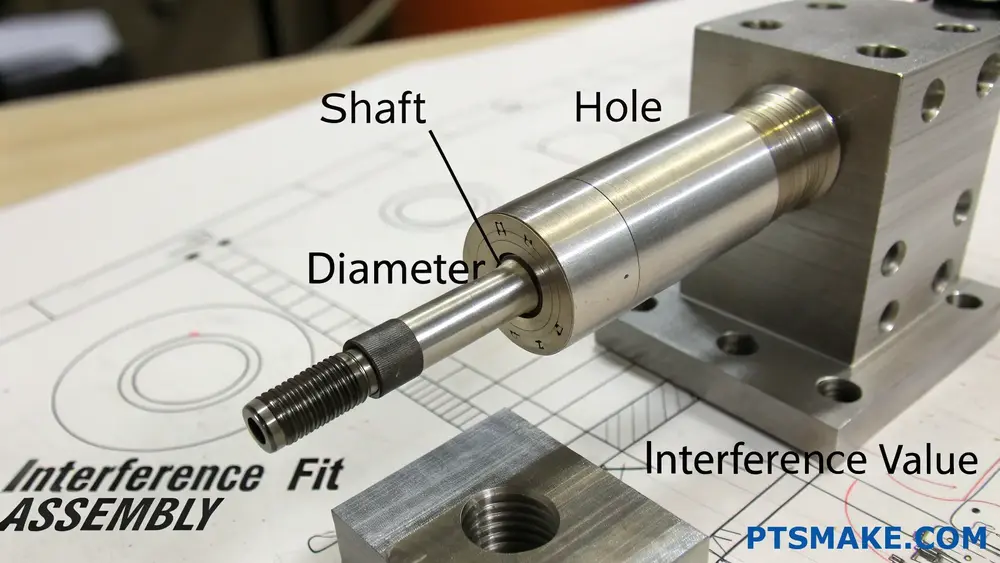

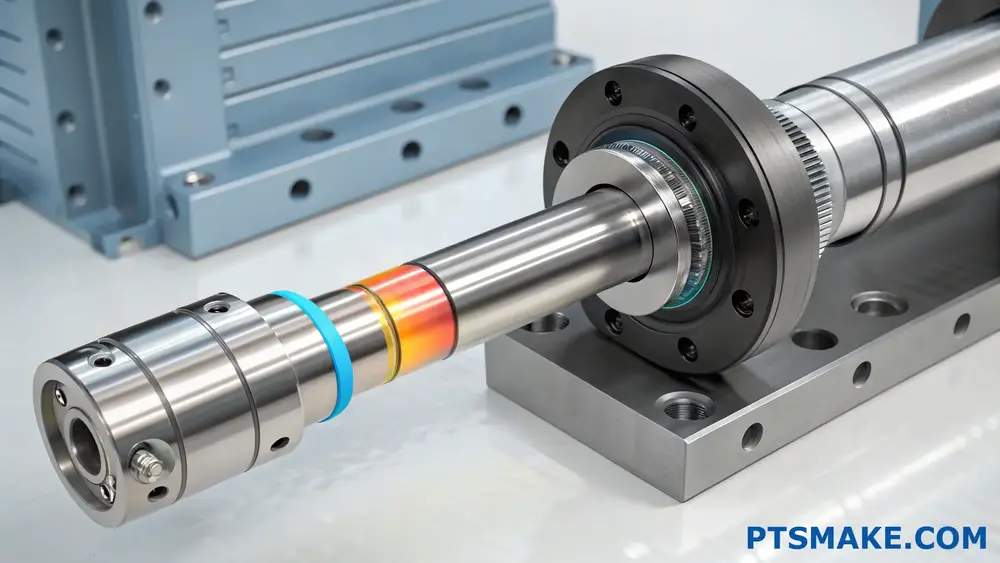

L'accoppiamento per interferenza, noto anche come accoppiamento a pressione o per attrito, è un metodo di fissaggio in cui una parte leggermente sovradimensionata viene forzata in un foro più piccolo o in un componente di accoppiamento. In questo modo si crea un collegamento forte e affidabile grazie all'attrito tra le due superfici, eliminando la necessità di ulteriori elementi di fissaggio.

Quando si tratta di accoppiamenti per interferenza, è fondamentale fare bene i calcoli. In PTSMAKE ho lavorato con innumerevoli pezzi di precisione e ho visto come anche un piccolo errore di calcolo possa causare problemi di assemblaggio o un guasto prematuro del pezzo. Permettetemi di condividere alcune informazioni essenziali sugli accoppiamenti per interferenza per aiutarvi a prendere le decisioni giuste per il vostro prossimo progetto.

Che differenza c'è tra un accoppiamento di tipo clearance e uno di tipo interference?

Vi siete mai trovati in una situazione in cui i vostri pezzi lavorati con precisione non si incastrano correttamente? O forse avete lottato con componenti che sembravano perfetti sulla carta, ma che durante l'assemblaggio erano troppo allentati o troppo stretti? Questi problemi di montaggio possono comportare costosi ritardi nel progetto e una nuova lavorazione.

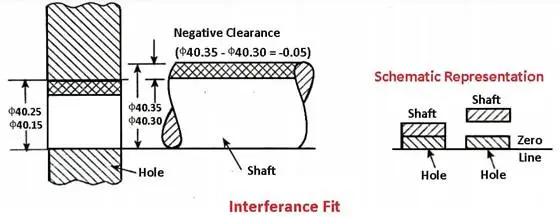

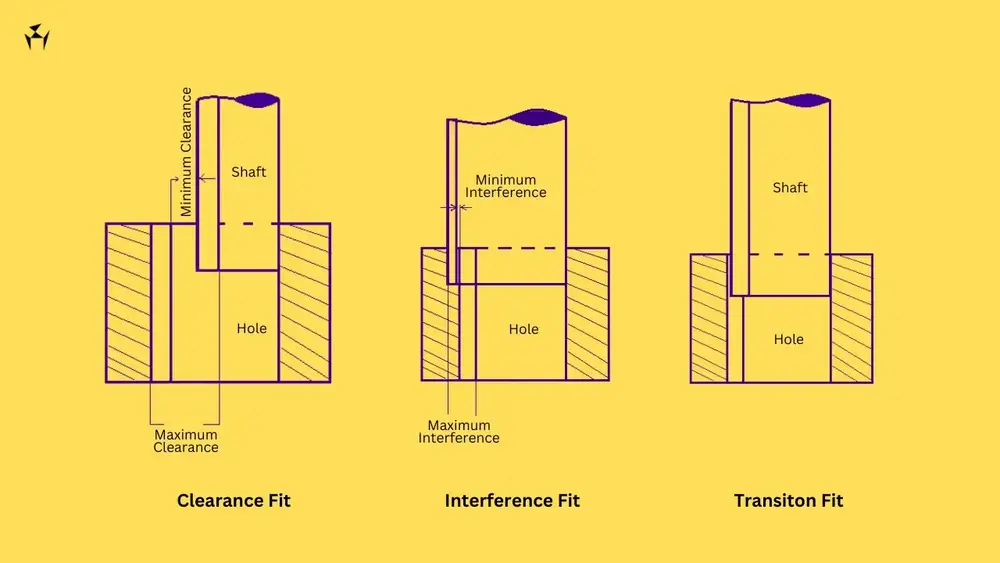

Un accoppiamento a gioco permette di lasciare spazio tra le parti accoppiate per il libero movimento, mentre un accoppiamento per interferenza crea una connessione stretta in cui la parte interna è leggermente più grande del foro della parte esterna, richiedendo una forza per l'assemblaggio. Questi tipi di raccordi servono a scopi ingegneristici diversi, in base a requisiti applicativi specifici.

Comprensione dei tipi di vestibilità di base

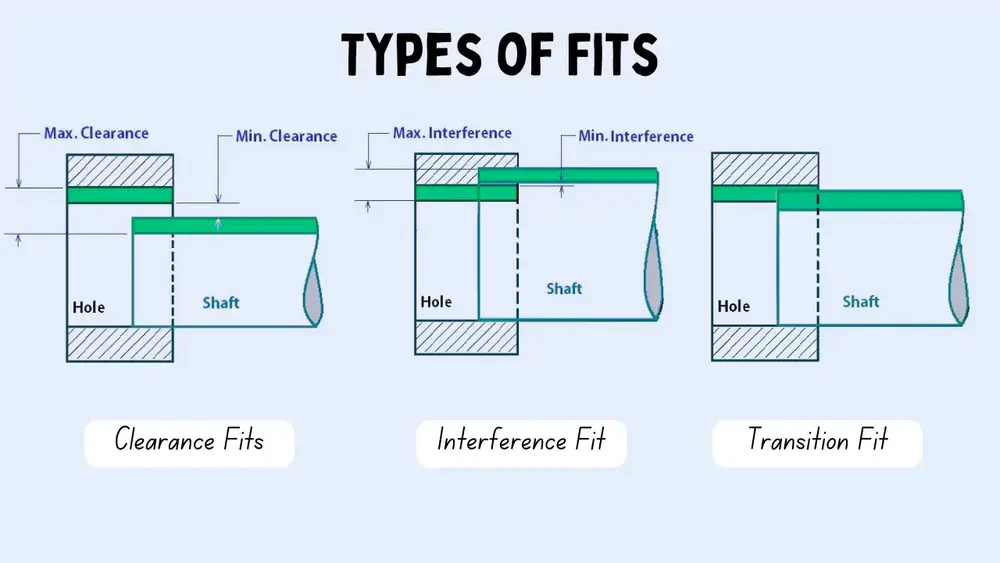

Il concetto di accoppiamento è fondamentale nell'ingegneria meccanica e nella produzione. I tre tipi principali di accoppiamenti sono:

Liquidazione in forma

- Le parti possono muoversi liberamente

- Il componente interno è più piccolo del foro esterno

- Comune nei gruppi rotanti

- Consente la lubrificazione

Adattamento all'interferenza

- Le parti vengono pressate insieme

- Il componente interno è più grande del foro esterno

- Crea un forte legame meccanico

- Richiede forza per il montaggio

Transizione in forma

- Confine tra autorizzazione e interferenza

- Possono verificarsi lievi interferenze o giochi

- Dipende dalle tolleranze di produzione

- Utilizzato per il posizionamento preciso

Misurazione e calcolo degli adattamenti

Il rapporto tra le parti accoppiate richiede un'attenta considerazione di tolleranza dimensionale1. Ecco come misuriamo di solito le diverse vestibilità:

| Tipo di vestibilità | Parte interna | Foro esterno | Applicazioni tipiche |

|---|---|---|---|

| Liquidazione | Più piccolo | Più grande | Alberi rotanti, cuscinetti |

| Interferenza | Più grande | Più piccolo | Mozzi ruota, boccole |

| La transizione | Quasi uguale | Quasi uguale | Perni di posizionamento, guide |

Applicazioni nella produzione

All'PTSMAKE ho osservato diverse applicazioni in cui la scelta dell'accoppiamento corretto è fondamentale. Vorrei condividere alcuni esempi comuni:

Applicazioni di adattamento al vuoto

- Componenti di macchine rotanti

- Meccanismi di scorrimento

- Parti sostituibili

- Componenti di assemblaggio che richiedono una manutenzione regolare

Applicazioni di adattamento alle interferenze

- Installazioni di cuscinetti

- Gruppi ruota e mozzo

- Installazioni permanenti di boccole

- Perni e tasselli a pressione

Scegliere la giusta misura

La scelta tra accoppiamenti con gioco e con interferenza dipende da diversi fattori:

Requisiti funzionali

- Condizioni operative

- Requisiti di carico

- Esigenze di movimento

- Frequenza di montaggio/smontaggio

Considerazioni sui materiali

- Proprietà di espansione termica

- Resistenza del materiale

- Requisiti di finitura superficiale

- Resistenza alla corrosione

Capacità di produzione

Le capacità di lavorazione CNC di PTSMAKE ci permettono di ottenere tolleranze precise sia per gli accoppiamenti a gioco che per quelli a interferenza. Le considerazioni principali includono:

- Capacità di precisione della macchina

- Requisiti per gli utensili

- Metodi di misurazione e ispezione

- Specifiche della finitura superficiale

Sfide e soluzioni comuni

Lavorare con i fits presenta diverse sfide:

Problemi di assemblaggio

- Allineamento corretto durante il montaggio della pressa

- Prevenzione dei danni ai componenti

- Selezione corretta degli utensili

- Controllo della temperatura durante l'assemblaggio

Controllo qualità

- Tecniche di misurazione accurate

- Procedure di ispezione coerenti

- Requisiti di documentazione

- Verifica della tolleranza

Migliori pratiche per la selezione della forma fisica

Per garantire il successo del montaggio e del funzionamento:

- Definire chiaramente i requisiti funzionali

- Considerare le condizioni ambientali

- Tenere conto delle proprietà del materiale

- Piano di montaggio e manutenzione

- Verifica delle capacità produttive

- Stabilire le procedure di controllo della qualità

Effetti della temperatura sugli adattamenti

Le variazioni di temperatura possono avere un impatto significativo sulle relazioni di adattamento:

- Differenze di espansione termica

- Considerazioni sulla temperatura di montaggio

- Intervalli di temperatura operativa

- Implicazioni per la selezione dei materiali

Considerazioni sulla progettazione

Quando si progetta per vestibilità specifiche:

Per le misure di sicurezza

- Calcolare la distanza minima necessaria

- Considerare i requisiti di lubrificazione

- Conto per l'indennità di usura

- Piano di accesso per la manutenzione

Per le interferenze

- Determinare la forza di tenuta necessaria

- Calcolo dei limiti di sollecitazione

- Considerare i metodi di assemblaggio

- Pianificazione di un eventuale smontaggio futuro

Implicazioni economiche

La scelta del tipo di adattamento influisce:

- Costi di produzione

- Tempo e complessità di assemblaggio

- Requisiti di manutenzione

- Durata del componente

- Frequenza di sostituzione

Come calcolare l'interferenza per le parti di precisione?

Vi siete mai trovati di fronte alla frustrante sfida di pezzi troppo allentati o troppo stretti durante l'assemblaggio? Un accoppiamento sbagliato può causare costosi ritardi di produzione, guasti ai componenti e infiniti problemi nei processi di produzione.

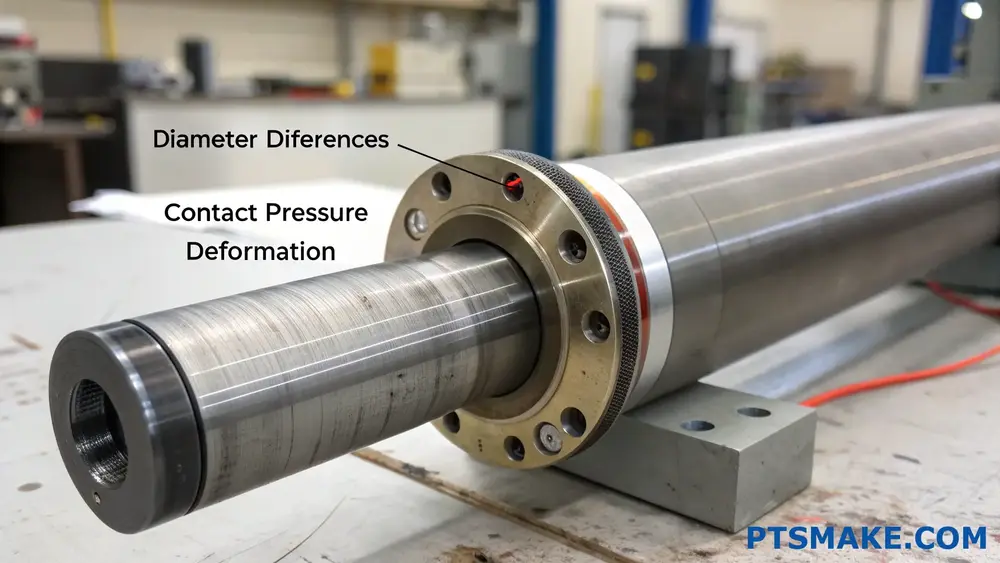

Il calcolo dell'interferenza richiede la misurazione della differenza tra le dimensioni delle parti accoppiate, dove l'albero è leggermente più grande del foro. Il calcolo tipico prevede la sottrazione del diametro del foro dal diametro dell'albero per determinare il valore di interferenza.

Comprendere le basi dell'adattamento alle interferenze

Quando si progettano pezzi che richiedono una connessione sicura e non mobile, la comprensione dei calcoli di interferenza è fondamentale. Il principio di base consiste nel creare un accoppiamento stretto tra due componenti rendendone uno leggermente più grande dell'altro. In questo modo si crea pressione radiale2 tra le parti una volta assemblate.

Componenti del calcolo dell'adattamento dell'interferenza

Gli elementi fondamentali per il calcolo dell'interferenza comprendono:

- Diametro dell'albero (componente esterno)

- Diametro del foro (componente interno)

- Valori di tolleranza

- Proprietà del materiale

Formula matematica per l'adattamento all'interferenza

La formula di base per il calcolo dell'interferenza è la seguente:

Interferenza = Diametro dell'albero - Diametro del foroTuttavia, le applicazioni del mondo reale richiedono di considerare gli intervalli di tolleranza. Ecco un approccio più completo:

| Parametro | Massimo | Minimo |

|---|---|---|

| Diametro dell'albero | Dmax | Dmin |

| Diametro del foro | dmax | dmin |

| Interferenza | Imax = Dmax - dmin | Imin = Dmin - dmax |

Fattori che influenzano i calcoli di adattamento dell'interferenza

Considerazioni sulla temperatura

Le variazioni di temperatura possono avere un impatto significativo sui calcoli dell'interferenza. Noi di PTSMAKE consideriamo sempre i coefficienti di espansione termica quando progettiamo pezzi di precisione. La formula generale per l'espansione termica è:

ΔD = D × α × ΔTDove:

- ΔD = variazione del diametro

- D = Diametro originale

- α = Coefficiente di espansione termica

- ΔT = variazione di temperatura

Proprietà del materiale Impatto

Materiali diversi presentano comportamenti diversi in condizioni di interferenza:

- Il modulo di Young influisce sulla deformazione

- Il rapporto di Poisson influenza le sollecitazioni radiali

- La finitura della superficie influisce sulla forza di montaggio

- La durezza del materiale determina la resistenza all'usura

Applicazioni pratiche e tolleranze

Campi di interferenza comuni

| Tipo di applicazione | Interferenza tipica (mm/mm) |

|---|---|

| Leggero Press Fit | 0.0001 - 0.0003 |

| Taglio medio a pressione | 0.0003 - 0.0005 |

| Forma fisica della pressa pesante | 0.0005 - 0.0008 |

Requisiti specifici del settore

I diversi settori industriali richiedono livelli diversi di adattamento alle interferenze:

- Automotive: Sedi di cuscinetti e gruppi di ingranaggi

- Aerospaziale: Componenti di turbine ed elementi strutturali

- Medicale: Assemblaggi di strumenti di precisione

- Macchinari industriali: Connessioni albero-mozzo

Migliori pratiche per l'implementazione

Misure di controllo della qualità

Per garantire il successo dell'interferenza:

- Utilizzare strumenti di misura calibrati

- Mantenimento della temperatura costante durante la misurazione

- Considerare i requisiti di finitura superficiale

- Documentare tutte le misure e i calcoli

Considerazioni sul montaggio

Le tecniche di assemblaggio corrette sono fondamentali:

- Allineamento dei componenti

- Requisiti di lubrificazione

- Monitoraggio della forza di montaggio

- Controllo della temperatura durante l'assemblaggio

Sfide e soluzioni comuni

Prevenzione dei problemi

Problemi di selezione dei materiali

- Soluzione: Analisi completa delle proprietà dei materiali

- Considerazione delle condizioni operative

Difficoltà di montaggio

- Soluzione: Utensili e attrezzature adeguati

- Ambiente di assemblaggio controllato

Coerenza della qualità

- Soluzione: Taratura regolare degli strumenti di misura

- Procedure di controllo qualità documentate

Metodi di calcolo avanzati

I moderni calcoli di interferenza utilizzano spesso metodi computazionali:

Analisi agli elementi finiti (FEA)

- Analisi della distribuzione delle sollecitazioni

- Previsioni di deformazione

- Simulazione degli effetti della temperatura

Analisi statistica

- Calcoli di stack-up della tolleranza

- Studi sulla capacità di processo

- Metriche di controllo della qualità

Considerazioni sulla sicurezza e sull'affidabilità

Quando si calcolano le interferenze, tenere sempre in considerazione:

- Sollecitazione massima ammissibile

- Requisiti di durata a fatica

- Condizioni dell'ambiente operativo

- Fattori di sicurezza per applicazioni critiche

Noi di PTSMAKE impieghiamo sistemi di misurazione avanzati e processi di controllo della qualità per garantire la precisione delle interferenze dei componenti dei nostri clienti. Questa attenzione ai dettagli ci ha permesso di mantenere la nostra posizione di partner di fiducia nella produzione di precisione.

Quanto è stretto un accoppiamento di interferenza?

Avete mai lottato con parti che non stanno insieme o con componenti che continuano ad allentarsi? È frustrante quando gli assemblaggi falliscono perché l'accoppiamento non è corretto, soprattutto nelle applicazioni critiche in cui la stabilità non è negoziabile.

Un accoppiamento per interferenza varia in genere da 0,0001 a 0,0004 pollici per pollice di diametro per i componenti metallici. La tenuta dipende da fattori quali le proprietà del materiale, le condizioni operative e i requisiti di assemblaggio, garantendo che le parti rimangano saldamente unite senza subire danni.

Comprendere le tolleranze di adattamento delle interferenze

La tenuta di un accoppiamento per interferenza è fondamentale per mantenere l'integrità dell'assemblaggio. Alla PTSMAKE lavoriamo regolarmente con vari accoppiamenti per interferenza e ho scoperto che la comprensione delle tolleranze corrette è essenziale per il successo dell'accoppiamento dei componenti.

Considerazioni sui materiali

La scelta dei materiali influisce in modo significativo sui requisiti di interferenza. I diversi materiali presentano livelli diversi di deformazione elastica3 quando vengono premuti insieme:

| Combinazione di materiali | Interferenza tipica (pollici per pollice) |

|---|---|

| Acciaio su acciaio | 0.0002 - 0.0004 |

| Alluminio su acciaio | 0.0001 - 0.0003 |

| Ottone su acciaio | 0.0001 - 0.0003 |

| Plastica su metallo | 0.0003 - 0.0005 |

Effetti della temperatura

Le variazioni di temperatura possono influenzare in modo significativo le interferenze:

- Espansione termica durante il funzionamento

- Considerazioni sulla temperatura di montaggio

- Tassi di espansione specifici del materiale

- Intervalli di temperatura operativa

Calcolo dell'interferenza corretta

Per determinare il corretto accoppiamento per interferenza, è necessario considerare diversi fattori:

Dimensione del componente

Il diametro delle parti accoppiate influisce direttamente sull'interferenza richiesta:

| Diametro del componente (pollici) | Interferenza consigliata (pollici) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Requisiti per l'applicazione

Applicazioni diverse richiedono livelli di interferenza diversi:

Applicazioni leggere

- Requisiti minimi di stress

- Facile montaggio/smontaggio

- Valori di interferenza inferiori

Applicazioni per impieghi medi

- Portanza moderata

- Montaggio semipermanente

- Valori standard di interferenza

Applicazioni per impieghi gravosi

- Trasmissione di coppia elevata

- Montaggio permanente

- Interferenza massima consentita

Considerazioni sul montaggio

Le tecniche di montaggio corrette sono fondamentali per la riuscita dell'interferenza:

Preparazione della superficie

- Superfici pulite e prive di detriti

- Finitura superficiale adeguata

- Lubrificazione appropriata quando necessaria

Metodi di assemblaggio

Montaggio a pressione

- Applicazione controllata della forza

- Distribuzione uniforme della pressione

- Manutenzione corretta dell'allineamento

Raccordo termico

- Riscaldamento del componente esterno

- Componente interno di raffreddamento

- Calcoli del differenziale di temperatura

Misure di controllo della qualità

Per garantire un corretto adattamento all'interferenza, attuare le seguenti fasi di controllo della qualità:

Ispezione pre-assemblaggio

- Verifica dimensionale

- Controllo della finitura superficiale

- Revisione della certificazione dei materiali

Convalida post-assemblaggio

- Verifica dell'allineamento

- Test funzionali

- Controlli non distruttivi, se richiesti

Sfide e soluzioni comuni

Interferenze eccessive

Problemi:

- Danni ai componenti

- Difficoltà di montaggio

- Deformazione del materiale

Soluzioni:

- Calcoli di tolleranza rivisti

- Metodi di assemblaggio modificati

- Selezione di materiali alternativi

Interferenza insufficiente

Problemi:

- Fallimento dell'articolazione

- Allentamento dei componenti

- Degrado delle prestazioni

Soluzioni:

- Specifiche di tolleranza più strette

- Opzioni di trattamento della superficie

- Modifiche al progetto

Applicazioni industriali

I diversi settori industriali richiedono considerazioni specifiche sull'adattamento alle interferenze:

Industria automobilistica

- Installazioni di cuscinetti

- Gruppi di ingranaggi

- Componenti dell'albero

Applicazioni aerospaziali

- Componenti della turbina

- Assemblaggi strutturali

- Sistemi di fissaggio critici

Produzione di dispositivi medici

- Strumenti di precisione

- Componenti implantari

- Strumenti chirurgici

Migliori pratiche per la produzione

Noi di PTSMAKE abbiamo sviluppato delle linee guida complete per la produzione di dispositivi di interferenza:

Fase di progettazione

- Analisi dettagliata delle tolleranze

- Verifica della compatibilità dei materiali

- Pianificazione del metodo di assemblaggio

Fase di produzione

- Processi di lavorazione precisi

- Controlli di qualità regolari

- Manutenzione della documentazione

Fase di montaggio

- Ambiente controllato

- Selezione corretta degli utensili

- Personale addestrato

Quali sono i vantaggi dell'interferenza?

Avete mai avuto a che fare con componenti che continuano ad allentarsi o a ruotare inaspettatamente? Questi problemi non solo causano frustranti tempi di inattività, ma possono anche portare a guasti catastrofici in macchinari critici. I metodi di fissaggio tradizionali non sempre garantiscono l'affidabilità necessaria.

L'accoppiamento per interferenza offre vantaggi significativi, tra cui una stabilità superiore, un'eccellente capacità di carico e l'eliminazione di componenti di fissaggio aggiuntivi. Questo metodo di giunzione meccanica crea una connessione forte e affidabile forzando un pezzo più grande in un foro più piccolo, ottenendo un assemblaggio sicuro.

Comprendere i principali vantaggi dell'adattamento alle interferenze

Integrità strutturale migliorata

Il vantaggio principale dell'accoppiamento per interferenza risiede nella sua capacità di creare un'eccezionale integrità strutturale. Se progettato correttamente, l'accoppiamento pressione radiale4 generato tra le parti accoppiate crea un legame che spesso supera la forza dei metodi di fissaggio tradizionali. Noi di PTSMAKE abbiamo implementato questa tecnica in numerosi componenti di precisione, in particolare in applicazioni in cui la stabilità meccanica è fondamentale.

Processo di assemblaggio semplificato

Uno degli aspetti più interessanti dell'accoppiamento per interferenza è il suo processo di assemblaggio semplificato:

| Caratteristica di montaggio | Benefici |

|---|---|

| Nessuna parte aggiuntiva | Elimina la necessità di viti, perni o altri elementi di fissaggio |

| Riduzione dei tempi di assemblaggio | Installazione rapida una volta che le parti sono correttamente allineate |

| Riduzione dei costi di inventario | Meno componenti da immagazzinare e gestire |

| Manutenzione minima | Non sono necessari serraggi o regolazioni periodiche |

Distribuzione del carico superiore

La distribuzione uniforme della pressione negli accoppiamenti per interferenza fornisce eccellenti capacità di carico:

- Sollecitazione uniformemente distribuita su tutta la superficie di contatto

- Riduzione del rischio di punti di concentrazione delle sollecitazioni

- Maggiore resistenza ai carichi statici e dinamici

- Migliore durata a fatica rispetto ai metodi di fissaggio tradizionali

Vantaggi economici

Opportunità di riduzione dei costi

I vantaggi economici dell'accoppiamento per interferenza vanno oltre il montaggio iniziale:

| Fattore di costo | Impatto |

|---|---|

| Costi dei materiali | Riduzione del numero di componenti |

| Spese di manodopera | Riduzione dei tempi di montaggio e manutenzione |

| Richieste di garanzia | Diminuzione dei tassi di fallimento |

| Efficienza della produzione | Processi di assemblaggio più rapidi |

Affidabilità a lungo termine

La durata delle connessioni ad interferenza spesso si traduce in:

- Estensione della durata dei componenti

- Riduzione dei requisiti di manutenzione

- Minori spese di garanzia

- Miglioramento della soddisfazione dei clienti

Considerazioni sulla progettazione

Selezione del materiale

La scelta di un materiale adeguato è fondamentale per la buona riuscita degli accoppiamenti per interferenza:

- Compatibilità dei materiali tra le parti accoppiate

- Caratteristiche di espansione termica

- Requisiti di finitura superficiale

- Considerazioni sulla durezza e sul carico di snervamento

Controllo della tolleranza

Il controllo preciso delle tolleranze è essenziale per ottenere prestazioni ottimali di accoppiamento per interferenza:

| Fattore di tolleranza | Requisiti |

|---|---|

| Finitura superficiale | Ra 0,8-3,2 μm tipico |

| Rotondità | Entro 0,01 mm |

| Cilindricità | Entro 0,02 mm |

| Tolleranza di dimensione | Grado IT6-IT7 |

Esempi di applicazione

Applicazioni industriali

Le misure di interferenza sono ampiamente utilizzate in varie applicazioni industriali:

- Gruppi di cuscinetti in macchine rotanti

- Montaggio degli ingranaggi sugli alberi

- Boccole nei componenti automobilistici

- Componenti di allineamento di precisione

Considerazioni critiche

Quando si implementano gli adattamenti alle interferenze, è necessario prestare attenzione a diversi fattori:

- Effetti della temperatura durante il montaggio

- Procedure di allineamento corrette

- Requisiti della forza di montaggio

- Metodi di preparazione della superficie

Migliori pratiche per l'implementazione

Tecniche di assemblaggio

L'assemblaggio con interferenza richiede un montaggio riuscito:

- Pulizia e preparazione adeguata delle superfici di accoppiamento

- Allineamento corretto prima del montaggio

- Attrezzature e dispositivi di pressatura adeguati

- Controllo della temperatura durante l'assemblaggio, se necessario

Misure di controllo della qualità

Per garantire un adattamento affidabile alle interferenze:

| Misura di controllo | Scopo |

|---|---|

| Ispezione dimensionale | Verificare le dimensioni dei componenti |

| Analisi della superficie | Controllare la qualità della finitura |

| Monitoraggio della forza di montaggio | Garantire una vestibilità adeguata |

| Test post-assemblaggio | Convalida dell'integrità della connessione |

Noi di PTSMAKE manteniamo rigorosi standard di controllo della qualità per tutti i componenti con montaggio per interferenza, garantendo ai nostri clienti prestazioni e affidabilità ottimali. Le nostre capacità produttive avanzate ci consentono di ottenere le tolleranze precise necessarie per il successo degli accoppiamenti per interferenza in varie applicazioni.

Quali sono i 3 tipi di adattamento?

Avete mai lottato con parti che non si incastrano correttamente? È frustrante quando i componenti si incastrano troppo allentati, causando oscillazioni e usura, o troppo stretti, rendendo quasi impossibile l'assemblaggio. Questo problema comune può portare a costosi ritardi di produzione e a problemi di qualità.

I tre tipi principali di accoppiamenti nell'ingegneria meccanica sono l'accoppiamento a gioco, l'accoppiamento di transizione e l'accoppiamento per interferenza. Ciascuno di questi tipi di accoppiamento ha una funzione specifica nell'assemblaggio meccanico: l'accoppiamento a gioco consente un movimento libero, l'accoppiamento di transizione fornisce un movimento controllato e l'accoppiamento per interferenza crea un legame permanente.

Capire le misure di ingombro

L'accoppiamento a gioco si verifica quando il diametro del foro è maggiore del diametro dell'albero, consentendo il libero movimento tra i componenti. Questo tipo di accoppiamento è fondamentale nelle applicazioni in cui i componenti devono ruotare o scorrere facilmente.

Applicazioni degli accoppiamenti liberi

- Gruppi di cuscinetti

- Meccanismi di scorrimento

- Rotazioni dell'albero nelle boccole

- Punti di rotazione nei collegamenti meccanici

Quando si progettano gli accoppiamenti di sicurezza, è necessario considerare diversi fattori:

| Fattore | Descrizione | Importanza |

|---|---|---|

| Temperatura di esercizio | Le variazioni di temperatura influenzano l'espansione del materiale | Critico per il mantenimento di un'adeguata distanza |

| Requisiti di lubrificazione | Spazio necessario per il film di lubrificante | Essenziale per ridurre l'usura |

| Velocità di movimento | Le velocità più elevate richiedono uno spazio maggiore | Impedisce il surriscaldamento e l'incollaggio |

| Condizioni di carico | Impatto su usura e deformazione | Determina la distanza minima necessaria |

Esplorare gli abbinamenti di transizione

Gli accoppiamenti di transizione rappresentano una via di mezzo in cui le dimensioni del foro e dell'albero sono molto vicine, creando un leggero gioco o un'interferenza. Noi di PTSMAKE utilizziamo spesso gli accoppiamenti di transizione per i componenti che richiedono un posizionamento preciso, pur consentendo uno smontaggio occasionale.

Il successo di una transizione dipende dalla dimensionamento e tolleranza geometrica5 specifiche. Questi adattamenti sono particolarmente preziosi in:

Usi comuni dei giunti di transizione

- Posizionamento di componenti che richiedono una manutenzione occasionale

- Assemblaggi semipermanenti

- Parti che richiedono un allineamento preciso

- Componenti con requisiti di montaggio specifici

Padroneggiare le interferenze

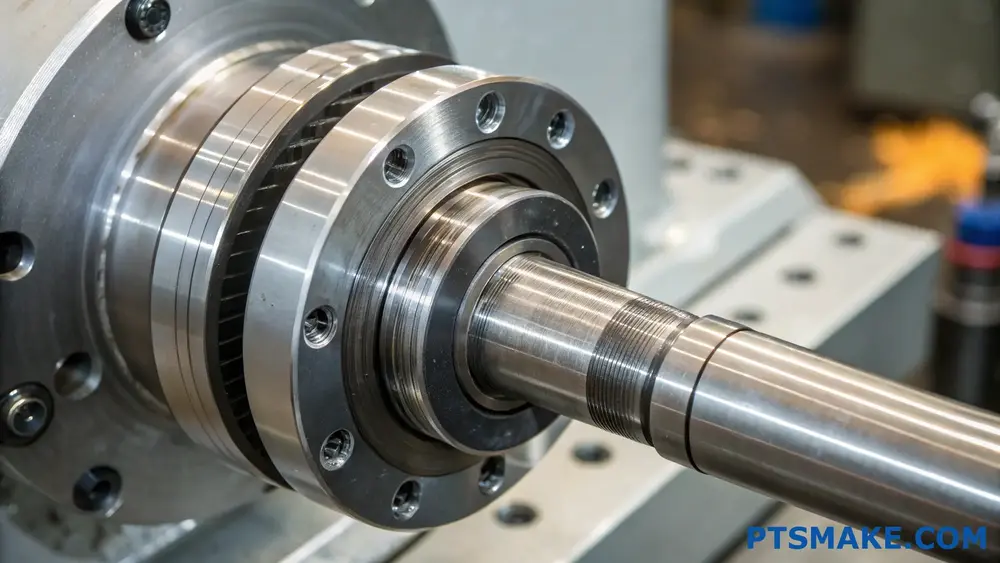

Gli accoppiamenti per interferenza, noti anche come accoppiamenti a pressione o a forza, si verificano quando l'albero è leggermente più grande del foro. In questo modo si crea una connessione forte e permanente tra i componenti. In base alla mia esperienza, una preparazione e un'esecuzione adeguate sono fondamentali per la buona riuscita degli accoppiamenti per interferenza.

Fattori critici per l'adattamento alle interferenze

| Parametro | Considerazione | Impatto |

|---|---|---|

| Proprietà del materiale | Elasticità e resistenza | Influenza la distribuzione delle sollecitazioni |

| Finitura superficiale | Ruvidità e consistenza | Influenza la forza di tenuta |

| Metodo di montaggio | Raccordo a pressare o termico | Determina il successo dell'installazione |

| Interfaccia Pressione | Livello di pressione di contatto | Influenza la resistenza delle articolazioni |

Migliori pratiche per l'implementazione

- Calcolo dei valori di interferenza corretti in base alle proprietà del materiale

- Considerare i coefficienti di espansione termica

- Utilizzare tecniche di assemblaggio appropriate

- Mantenere le superfici pulite e prive di detriti

Scegliere la giusta misura

La scelta tra questi tre tipi di adattamento dipende da diversi fattori:

Requisiti per l'applicazione

- Esigenze funzionali

- Frequenza di montaggio/smontaggio

- Condizioni di carico

- Fattori ambientali

Considerazioni sulla progettazione

- Selezione del materiale

- Vincoli di costo

- Capacità di produzione

- Requisiti di manutenzione

Noi di PTSMAKE aiutiamo i clienti a scegliere il tipo di vestibilità ottimale analizzando:

- Condizioni operative

- Requisiti di prestazione

- Metodi di assemblaggio

- Esigenze di manutenzione

- Considerazioni sui costi

Implicazioni per la produzione

Ogni tipo di adattamento richiede approcci produttivi specifici:

Spazio libero Adatto

- Richiede una lavorazione precisa ma con tolleranze più rilassate

- Attenzione alla finitura superficiale per un funzionamento regolare

- Necessità di canali di lubrificazione adeguati

Adattamenti di transizione

- Richiede uno stretto controllo della tolleranza

- Richiede procedure di assemblaggio accurate

- Possono essere necessari metodi di ispezione speciali

Interferenze

- Richiede una lavorazione estremamente precisa

- Può essere necessaria un'attrezzatura speciale per l'assemblaggio

- La finitura superficiale è fondamentale per il corretto funzionamento

Misure di controllo della qualità

Per garantire il successo dell'implementazione dell'adattamento, è necessario considerare

- Tecniche di misurazione accurate

- Procedure di ispezione adeguate

- Controllo ambientale durante l'assemblaggio

- Documentazione dei parametri critici

In PTSMAKE, il nostro processo di controllo della qualità comprende:

- Apparecchiature di misura avanzate

- Aree di assemblaggio a temperatura controllata

- Procedure di documentazione dettagliate

- Controlli di calibrazione regolari

Il successo di qualsiasi assemblaggio meccanico dipende in larga misura dalla scelta e dall'implementazione del giusto tipo di montaggio. Attraverso un'attenta considerazione dei requisiti applicativi, delle capacità produttive e delle misure di controllo della qualità, possiamo garantire prestazioni e affidabilità ottimali dei componenti assemblati.

Quali sono i tre tipi di tolleranze?

Vi è mai capitato di ricevere parti che non si incastravano, nonostante le specifiche di progetto? Oppure avete dovuto affrontare la frustrazione di componenti che sembravano perfetti singolarmente, ma che non funzionavano come assemblaggio? Queste situazioni possono far deragliare le tempistiche di produzione e gonfiare drasticamente i costi.

Le tolleranze di produzione sono di tre tipi principali: bilaterali, unilaterali e limite. Ognuna di esse ha una funzione specifica nella progettazione e nella produzione, aiutando gli ingegneri e i produttori a mantenere un controllo preciso sulle dimensioni dei pezzi per garantirne l'adattamento e il funzionamento.

Comprendere i fondamenti delle tolleranze

Quando si parla di tolleranze nella produzione, si parla essenzialmente della variazione accettabile delle dimensioni dei pezzi. All'PTSMAKE ho imparato che una corretta specificazione delle tolleranze è fondamentale per il successo della produzione. La chiave è capire come ogni tipo di tolleranza influisce sulla funzionalità e sulla producibilità del pezzo.

Tolleranze bilaterali

Le tolleranze bilaterali consentono variazioni dimensionali sia al di sopra che al di sotto della dimensione nominale. Ad esempio, se si specifica una dimensione di 50 mm ±0,02, l'intervallo accettabile è compreso tra 49,98 mm e 50,02 mm. Questo tipo di tolleranza è particolarmente utile quando:

- La dimensione può variare ugualmente in entrambe le direzioni

- La dimensione nominale è l'obiettivo ottimale

- Il processo di produzione produce naturalmente variazioni intorno a un valore medio

Tolleranze unilaterali

Le tolleranze unilaterali consentono di variare in una sola direzione rispetto alla dimensione nominale. Ciò diventa fondamentale quando si ha a che fare con interferenza6 o quando le condizioni di massimo/minimo del materiale sono critiche. Noi di PTSMAKE lo vediamo spesso in assemblaggi di alberi di precisione in cui:

- Tutte le variazioni devono essere superiori o inferiori alla dimensione di base.

- Un estremo dell'intervallo di tolleranza è uguale alla dimensione nominale

- È necessario mantenere una distanza critica o un'interferenza.

Tolleranze limite

Le tolleranze limite specificano direttamente le dimensioni massime e minime ammissibili, senza fare riferimento a un valore nominale. Ad esempio, invece di scrivere 50 mm ±0,02, si specificherà 50,02 mm - 49,98 mm. Questo approccio:

- Elimina la confusione sull'intervallo accettabile

- Fornisce criteri di ispezione chiari

- Funziona bene per i processi di controllo della qualità

Applicazioni e considerazioni pratiche

Per capire meglio come questi tipi di tolleranza influenzano la produzione, esaminiamo le loro applicazioni:

| Tipo di tolleranza | Utilizzato al meglio per | Esempio di applicazione | Vantaggio chiave |

|---|---|---|---|

| Bilaterale | Lavorazione per scopi generali | Diametri standard degli alberi | È consentita una variazione uguale per tutti |

| Unilaterale | Montaggio a pressione, gioco critico | Sedi dei cuscinetti | Interferenza controllata |

| Limite | Componenti di precisione | Dispositivi medici | Misura diretta |

Selezione del giusto tipo di tolleranza

La scelta del tipo di tolleranza dipende da diversi fattori:

Requisiti funzionali

- Ambiente operativo

- Metodo di montaggio

- Specifiche delle prestazioni

- Considerazioni sulla sicurezza

Capacità di produzione

In PTSMAKE valutiamo la selezione delle tolleranze in base a:

- Precisione dell'attrezzatura disponibile

- Capacità di processo

- Sistemi di misura

- Implicazioni di costo

Fattori economici

Considerate questi aspetti nella scelta delle tolleranze:

- Volume di produzione

- Costi di ispezione

- Tassi di rottamazione

- Complessità di produzione

Impatto sul controllo di qualità

I diversi tipi di tolleranza richiedono approcci diversi al controllo di qualità:

Misurazione e ispezione

- Le tolleranze bilaterali richiedono un controllo di processo centrato

- Le tolleranze unilaterali richiedono un attento monitoraggio delle derive direzionali.

- Le tolleranze limite richiedono strumenti di misura precisi

Requisiti di documentazione

Ogni tipo di tolleranza necessita di una documentazione specifica:

- Richiami chiari alle dimensioni

- Protocolli di ispezione

- Carte di controllo del processo

- Criteri di non conformità

Implicazioni di costo

La relazione tra il tipo di tolleranza e il costo è significativa:

Costi di produzione

- Le tolleranze più strette aumentano generalmente i costi di produzione

- Le tolleranze unilaterali possono richiedere utensili speciali.

- Le tolleranze limite richiedono spesso strumenti di misura più sofisticati.

Costi del controllo qualità

- Requisiti di frequenza delle ispezioni

- Esigenze di calibrazione delle apparecchiature

- Requisiti per la formazione del personale

- Spese generali di documentazione

Applicazioni specifiche per il settore

I diversi settori industriali favoriscono alcuni tipi di tolleranza:

Industria automobilistica

- Tolleranze bilaterali per componenti generici

- Tolleranze unilaterali per accoppiamenti di precisione

- Tolleranze limite per parti critiche per la sicurezza

Applicazioni aerospaziali

- Tolleranze bilaterali estremamente precise

- Tolleranze unilaterali specifiche per i componenti degli aeromobili

- Tolleranze limite rigorose per i sistemi critici

Produzione di dispositivi medici

- Tolleranze bilaterali ultraprecise

- Tolleranze unilaterali specializzate per le interfacce dei dispositivi

- Tolleranze limite critiche per la sicurezza del paziente

Qual è la formula per l'adattamento all'interferenza?

Vi è mai capitato di assemblare parti che dovrebbero combaciare perfettamente, per poi trovarle troppo allentate o troppo strette? Questa frustrazione non è solo fastidiosa, ma può portare alla rottura dei componenti, all'aumento dei costi di produzione e al mancato rispetto delle scadenze quando si lavora con accoppiamenti di precisione.

La formula per l'interferenza è relativamente semplice: Interferenza = Diametro minimo dell'albero - Diametro massimo del foro. Questo calcolo aiuta a determinare la sovrapposizione tra le parti che si accoppiano, assicurando una connessione sicura e mantenendo l'integrità strutturale.

Comprendere i componenti di base

La formula dell'interferenza può sembrare semplice, ma la sua applicazione richiede un'attenta considerazione di diversi fattori. Noi di PTSMAKE lavoriamo regolarmente con diversi accoppiamenti di interferenza nei nostri processi di produzione di precisione. La formula di base può essere ampliata per includere le tolleranze di produzione:

Calcolo dell'intervallo di interferenza effettivo

- Massima interferenza = Diametro massimo dell'albero - Diametro minimo del foro

- Interferenza minima = Diametro minimo dell'albero - Diametro massimo del foro

Considerazioni sulla tolleranza nelle prove di interferenza

Quando si calcola l'interferenza, si deve tener conto di dimensionamento e tolleranza geometrica7. Ecco una ripartizione dei principali fattori di tolleranza:

Tolleranze di produzione

| Componente | Tolleranza superiore | Tolleranza inferiore |

|---|---|---|

| Albero | +0,02 mm | +0,01 mm |

| Foro | -0,01 mm | -0,02 mm |

Proprietà del materiale Impatto

Il successo di un accoppiamento per interferenza dipende in larga misura dalle proprietà del materiale. Ho trovato questi fattori cruciali nella progettazione degli accoppiamenti per interferenza:

Modulo di Young

- Acciaio: 200 GPa

- Alluminio: 69 GPa

- Ottone: 100-125 GPa

Coefficienti di espansione termica

Tenere conto di questi elementi quando si lavora con materiali diversi o con variazioni di temperatura:

| Materiale | Coefficiente (×10-⁶/°C) |

|---|---|

| Acciaio | 11.7 |

| Alluminio | 23.1 |

| Ottone | 19.0 |

Linee guida per l'applicazione pratica

In base alla mia esperienza di produzione, il successo dell'interferenza richiede l'attenzione a:

Requisiti di finitura della superficie

- Albero: Ra 0,8-1,6 μm

- Foro: Ra 1,6-3,2 μm

Metodi di assemblaggio

Montaggio a pressione

- Richiede un'applicazione controllata della forza

- Adatto per i componenti più piccoli

- Comunemente utilizzati nei nostri servizi di lavorazione CNC

Raccordo termico

- Il riscaldamento del componente esterno

- Oppure raffreddare il componente interno

- Consente un montaggio più semplice

Fattori di sicurezza e considerazioni sulla progettazione

Quando si progettano gli accoppiamenti per interferenza, raccomando questi fattori di sicurezza:

Calcolo della pressione

La pressione (P) generata dall'accoppiamento per interferenza può essere calcolata utilizzando:

P = E × δ / (2r)

Dove:

- E = modulo di Young

- δ = interferenza radiale

- r = Raggio nominale

Analisi dello stress

| Tipo di stress | Gamma tipica | Massimo consentito |

|---|---|---|

| Stress da cerchio | Resa 30-50% | Rendimento 70% |

| Sollecitazione radiale | 20-40% resa | Rendimento 60% |

Applicazioni specifiche per il settore

Presso l'PTSMAKE, ci imbattiamo in diverse applicazioni di adattamento alle interferenze:

Componenti per autoveicoli

- Installazioni di cuscinetti

- Gruppi di ingranaggi

- Le boccole si adattano

Applicazioni aerospaziali

- Componenti della turbina

- Gruppi del carrello di atterraggio

- Giunti strutturali

Misure di controllo della qualità

Per garantire il successo dell'interferenza:

Controlli pre-assemblaggio

- Verifica delle dimensioni

- Ispezione della finitura superficiale

- Certificazione del materiale

Convalida post-assemblaggio

- Misura della concentricità

- Test di coppia

- Ispezione visiva

Sfide e soluzioni comuni

In base alla mia esperienza nella produzione di precisione:

Sfida alla prevenzione

- Disadattamento della selezione dei materiali

- Problemi di controllo della temperatura

- Problemi di finitura superficiale

Passi per la risoluzione dei problemi

- Verifica dei calcoli

- Controllare i certificati dei materiali

- Rivedere le procedure di assemblaggio

Ho scoperto che il successo degli accoppiamenti di interferenza richiede un equilibrio tra calcoli teorici ed esperienza pratica. Noi di PTSMAKE combiniamo capacità produttive avanzate con un rigoroso controllo di qualità per garantire accoppiamenti di interferenza ottimali per le applicazioni dei nostri clienti.

Qual è la regola empirica per l'adattamento all'interferenza?

Vi è mai capitato di assemblare due parti che sembravano impossibili da incastrare, per poi rendersi conto che era esattamente così che erano state progettate? La frustrazione di non sapere se state forzando troppo o troppo poco i componenti può essere snervante, soprattutto quando si tratta di pezzi di precisione costosi.

La regola generale per l'interferenza è di mantenere un'interferenza di 0,001 pollici per ogni pollice di diametro dell'albero per la maggior parte degli assemblaggi metallici. Ciò significa che per un albero di 1 pollice, l'interferenza dovrebbe essere di circa 0,001 pollici, garantendo un accoppiamento sicuro senza rischiare di danneggiare i componenti.

Comprendere le basi dell'adattamento alle interferenze

L'accoppiamento per interferenza, noto anche come accoppiamento a pressione o a forza, si verifica quando il diametro di un albero è leggermente più grande del foro in cui deve essere inserito. In questo modo si crea un forte legame meccanico attraverso una deformazione elastica quando le parti vengono assemblate. Noi di PTSMAKE lavoriamo spesso con clienti che hanno bisogno di un accoppiamento preciso. tolleranze di interferenza8 per i loro assemblaggi meccanici.

Applicazioni comuni dei filtri di interferenza

- Cuscinetti in alloggiamento

- Boccole nei telai

- Perni nelle bielle

- Ingranaggi su alberi

- Mozzi ruota su assali

Calcolo dei valori di interferenza corretti

Il calcolo dell'interferenza dipende da diversi fattori. Ecco una guida di base per i materiali più comuni:

| Combinazione di materiali | Interferenza consigliata (pollici/pollici) |

|---|---|

| Acciaio-Acciaio | 0.001-0.002 |

| Alluminio-acciaio | 0.0008-0.0015 |

| Bronzo-acciaio | 0.0006-0.0012 |

| Ghisa-Acciaio | 0.0009-0.0018 |

Considerazioni sulla temperatura nelle prove di interferenza

La temperatura gioca un ruolo cruciale nell'assemblaggio per interferenza. Quando riscaldiamo il componente esterno o raffreddiamo il componente interno, possiamo modificare temporaneamente le loro dimensioni per facilitare l'assemblaggio. Questo processo, noto come montaggio termico, richiede un calcolo accurato:

Variazione di temperatura richiesta

- Per il riscaldamento della parte esterna: ΔT = Interferenza / (α × D)

- Dove:

- ΔT = Variazione di temperatura richiesta

- α = Coefficiente di espansione termica

- D = Diametro nominale

Proprietà del materiale Impatto

Materiali diversi rispondono in modo diverso alle interferenze. Considerate questi fattori:

Requisiti di finitura della superficie

- Superfici al suolo: Ra 0,2-0,8 μm

- Superfici lavorate: Ra 0,8-1,6 μm

- Fori alesati: Ra 1,6-3,2 μm

Metodi di assemblaggio e buone pratiche

Noi di PTSMAKE consigliamo di seguire queste procedure di assemblaggio:

Montaggio a pressione

- Assicurare un allineamento perfetto

- Applicare una forza costante e controllata

- Utilizzare strumenti di pressatura appropriati

- Monitoraggio della forza di pressione

- Verificare la posizione finale

Raccordo termico

- Calcolo del differenziale di temperatura richiesto

- Riscaldare/raffreddare i componenti in modo uniforme

- Assemblare rapidamente finché c'è differenza di temperatura

- Consentire all'assemblaggio di raggiungere l'equilibrio

Misure di controllo della qualità

Per garantire il successo dell'interferenza:

Controlli pre-assemblaggio

- Misurare accuratamente entrambi i componenti

- Verifica della qualità della finitura superficiale

- Controllare che non vi siano bave o danni

- Confermare la disponibilità di strumenti di allineamento adeguati

Verifica postmontaggio

- Controllare che la sede sia corretta

- Verificare l'allineamento

- Monitoraggio dei segni di stress del materiale

- Parametri di assemblaggio del documento

Risoluzione dei problemi comuni

Quando si lavora con le interferenze, possono sorgere questi problemi:

Problemi comuni e soluzioni

Forza eccessiva richiesta

- Verifica delle misure

- Controllare la finitura della superficie

- Considerare il montaggio termico

Danni ai componenti

- Rivedere i calcoli delle interferenze

- Ispezione delle condizioni degli utensili

- Valutare il processo di assemblaggio

Disallineamento

- Utilizzare guide adeguate

- Migliorare il fissaggio

- Assicurare la perpendicolarità

Considerazioni specifiche per il settore

I diversi settori richiedono approcci diversi:

Industria automobilistica

- Interferenze più elevate per i componenti rotanti

- Considerazioni sui cicli di temperatura

- Requisiti di resistenza alla fatica

Applicazioni aerospaziali

- Controlli di tolleranza più severi

- Considerazioni speciali sui materiali

- Requisiti di documentazione rafforzati

Produzione di dispositivi medici

- Problemi di biocompatibilità

- Requisiti di sterilizzazione

- Esigenze di finitura superficiale migliorate

Con la corretta comprensione e applicazione di queste linee guida, gli accoppiamenti per interferenza possono fornire assemblaggi affidabili e di lunga durata. Noi di PTSMAKE garantiamo una produzione precisa dei componenti per le applicazioni con accoppiamento per interferenza, mantenendo tolleranze ristrette e finiture superficiali di qualità superiore per soddisfare i vostri requisiti specifici.

Che cos'è un adattamento di interferenza nella misurazione?

Avete mai lottato con parti che non si incastrano correttamente? È frustrante quando componenti che dovrebbero accoppiarsi perfettamente finiscono per essere troppo stretti o troppo allentati, causando problemi di assemblaggio e potenziali guasti. Questo problema comune deriva spesso da un'errata comprensione degli accoppiamenti per interferenza.

L'accoppiamento per interferenza è un tipo di connessione meccanica in cui il diametro dell'albero è leggermente più grande del diametro del foro, creando un giunto stretto e sicuro quando viene assemblato. Questo metodo di montaggio garantisce che i componenti rimangano uniti grazie all'attrito e alla deformazione del materiale, senza bisogno di ulteriori elementi di fissaggio.

Comprendere i fondamenti delle interferenze

Nella produzione di precisione, il raggiungimento di un perfetto accoppiamento per interferenza richiede un'attenta cura dei dettagli. Il concetto si basa su deformazione elastica9 dei materiali quando vengono forzati l'uno con l'altro. Quando lavoriamo i pezzi all'PTSMAKE, consideriamo attentamente le proprietà del materiale e l'applicazione prevista per determinare il livello di interferenza ottimale.

Tipi di interferenze

Esistono diversi tipi comuni di accoppiamenti per interferenza utilizzati nella produzione:

Adattamento alle interferenze luminose

- Utilizzato per componenti a parete sottile

- Adatto a parti che richiedono uno smontaggio occasionale

- Interferenza tipica: 0,0001" a 0,0004" per pollice di diametro

Adattamento all'interferenza media

- Più comunemente utilizzato nei macchinari generici

- Fornisce una trasmissione affidabile della coppia

- Interferenza tipica: 0,0003" a 0,0007" per pollice di diametro

Adattamento alle interferenze pesanti

- Utilizzato per assemblaggi permanenti

- Fornisce la massima forza di tenuta

- Interferenza tipica: 0,0005" a 0,0010" per pollice di diametro

Calcolo dei requisiti di adattamento all'interferenza

Il calcolo corretto dell'interferenza comporta diversi fattori chiave:

| Fattore | Descrizione | Importanza |

|---|---|---|

| Proprietà del materiale | Elasticità ed espansione termica | Critico per prevenire la rottura del materiale |

| Temperatura di esercizio | Intervallo di temperatura previsto | Influisce sulla tenuta della calzata |

| Finitura superficiale | Requisiti di rugosità della superficie | Impatto sulla forza di assemblaggio necessaria |

| Requisiti di carico | Forze e coppie applicate | Determina l'interferenza minima necessaria |

Considerazioni sulla progettazione per i ritocchi alle interferenze

Selezione del materiale

La scelta dei materiali influisce in modo significativo sul successo di un accoppiamento per interferenza. Nella mia esperienza di PTSMAKE, consideriamo:

- Resistenza e duttilità dei materiali

- Coefficienti di espansione termica

- Resistenza all'usura

- Costo-efficacia

Tolleranze di produzione

Il raggiungimento di tolleranze precise è fondamentale per gli accoppiamenti per interferenza. Manteniamo:

- Controllo dimensionale rigoroso

- Requisiti di finitura superficiale

- Specifiche di rotondità

- Tolleranze di cilindricità

Metodi di assemblaggio e buone pratiche

Montaggio a pressione

Il montaggio a pressione è il metodo di assemblaggio più comune per gli accoppiamenti per interferenza. Le considerazioni principali includono:

- Allineamento corretto

- Forza di pressione costante

- Utilizzo di utensili appropriati

- Protezione delle superfici dei componenti

Raccordo termico

Talvolta chiamato "shrink fitting", questo metodo prevede:

- Riscaldamento del componente esterno

- Raffreddamento del componente interno

- Montaggio rapido in presenza di un differenziale di temperatura

- Consentire all'assemblaggio di raggiungere l'equilibrio termico

Applicazioni comuni dei filtri di interferenza

Le misure di interferenza sono ampiamente utilizzate in vari settori industriali:

Industria automobilistica

- Cuscinetti delle ruote

- Gruppi di ingranaggi

- Boccole e manicotti

Applicazioni aerospaziali

- Componenti del motore

- Gruppi del carrello di atterraggio

- Collegamenti strutturali

Macchinari industriali

- Collegamenti albero-mozzo

- Installazioni di cuscinetti

- Montaggio degli ingranaggi

Risoluzione dei problemi e controllo qualità

Per garantire il successo dell'interferenza, implementiamo:

Controlli pre-assemblaggio

- Verifica dimensionale

- Ispezione della finitura superficiale

- Revisione della certificazione dei materiali

Monitoraggio dell'assemblaggio

- Monitoraggio della forza durante il montaggio della pressa

- Controllo della temperatura durante il montaggio termico

- Verifica dell'allineamento dell'assemblaggio

Convalida post-assemblaggio

- Test funzionali

- Controlli di stabilità dimensionale

- Controlli non distruttivi, se richiesti

Considerazioni sui costi e impatto economico

Gli aspetti economici delle interferenze includono:

Costi iniziali

- Requisiti di lavorazione precisi

- Impatto della selezione dei materiali

- Esigenze di utensili speciali

Vantaggi a lungo termine

- Riduzione delle esigenze di manutenzione

- Maggiore affidabilità

- Estensione della durata dei componenti

Noi di PTSMAKE aiutiamo i clienti a ottimizzare questi costi mantenendo gli standard di qualità grazie alle nostre capacità produttive avanzate e al nostro team di ingegneri esperti.

Come prevenire i danni ai componenti durante l'assemblaggio per interferenza?

Avete mai sperimentato la frustrazione di componenti danneggiati durante l'assemblaggio per interferenza? È un problema comune che può portare a costose rilavorazioni, ritardi di produzione e scarti di pezzi. Lo stress di vedere componenti costosi guastarsi durante l'assemblaggio può essere opprimente.

Per evitare danni ai componenti durante l'assemblaggio per interferenza, è necessario concentrarsi su una preparazione adeguata, sul controllo della temperatura, sull'accuratezza dell'allineamento e sull'applicazione di una forza costante. Anche l'uso di lubrificanti appropriati, la pulizia delle superfici e il mantenimento di tolleranze dimensionali precise sono fondamentali per la buona riuscita dell'assemblaggio.

Comprendere i fattori critici

Selezione e compatibilità dei materiali

Il successo di un accoppiamento per interferenza dipende in larga misura dai materiali scelti per l'albero e il mozzo. I diversi materiali hanno caratteristiche diverse coefficienti di espansione termica10 e le proprietà meccaniche. Alla PTSMAKE valutiamo attentamente le combinazioni di materiali per garantire prestazioni ottimali e prevenire danni durante l'assemblaggio.

Ecco una guida rapida alle combinazioni di materiali più comuni:

| Materiale del mozzo | Materiale dell'albero | Valutazione della compatibilità | Livello di rischio |

|---|---|---|---|

| Acciaio | Acciaio | Eccellente | Basso |

| Alluminio | Acciaio | Buono | Medio |

| Ottone | Acciaio | Molto buono | Basso |

| Plastica | Acciaio | Fiera | Alto |

Requisiti per la preparazione della superficie

La preparazione delle superfici svolge un ruolo fondamentale nella prevenzione dei danni ai componenti. Le superfici di accoppiamento devono essere:

- Privo di bave e segni di lavorazione

- Pulito e sgrassato correttamente

- Entro i parametri di rugosità superficiale specificati

- Protetto dall'ossidazione prima dell'assemblaggio

Tecniche di gestione della temperatura

Metodi di riscaldamento controllato

Quando si utilizza l'espansione termica per l'assemblaggio, il controllo della temperatura è fondamentale. Raccomando i seguenti approcci:

- Riscaldamento a induzione per un controllo preciso

- Riscaldamento a bagno d'olio per una distribuzione uniforme della temperatura

- Sistemi ad aria calda per componenti non metallici

- Riscaldamento a infrarossi per geometrie complesse

Applicazioni di raffreddamento

Per applicazioni di raffreddamento dell'albero:

- Raffreddamento con ghiaccio secco per il restringimento temporaneo

- Azoto liquido per variazioni dimensionali significative

- Camere di raffreddamento ad ambiente controllato

- Sistemi di monitoraggio della temperatura

Ottimizzazione del processo di assemblaggio

Controllo dell'allineamento

Un allineamento corretto è essenziale per prevenire i danni. Considerate questi punti chiave:

- Utilizzo di guide e dispositivi di allineamento

- Implementare sistemi di allineamento laser

- Mantenere la perpendicolarità durante l'assemblaggio

- Monitoraggio continuo delle forze di assemblaggio

Metodi di applicazione della forza

Il modo in cui la forza viene applicata durante l'assemblaggio influisce in modo significativo sull'integrità del componente:

| Metodo | Vantaggi | Le migliori applicazioni |

|---|---|---|

| Pressa idraulica | Forza controllata, risultati costanti | Componenti di grandi dimensioni |

| Stampa meccanica | Funzionamento semplice e conveniente | Parti di piccole e medie dimensioni |

| Gruppo di impatto | Processo rapido, configurazione minima | Componenti robusti |

| Gruppo filettato | Controllo preciso, reversibile | Parti delicate |

Misure di controllo della qualità

Ispezione pre-assemblaggio

Attuare queste fasi di ispezione:

- Verifica dimensionale

- Misura della finitura superficiale

- Test di durezza dei materiali

- Controllo della tolleranza geometrica

Monitoraggio del processo

Durante il montaggio, monitorare questi parametri:

- Andamento della forza applicata

- Variazioni di temperatura

- Precisione di allineamento

- Velocità di montaggio

- Verifica della posizione finale

Tecnologie e strumenti avanzati

Moderne attrezzature di assemblaggio

In PTSMAKE abbiamo investito in attrezzature di assemblaggio all'avanguardia:

- Sistemi di monitoraggio della forza della pressa

- Stazioni di assemblaggio a temperatura controllata

- Verifica automatica dell'allineamento

- Funzionalità di registrazione dei dati in tempo reale

Strumenti di verifica della qualità

Gli strumenti essenziali per il controllo della qualità includono:

- Misuratori di forza digitali

- Termocamere

- Strumenti di misura di precisione

- Software di analisi dei dati

Risoluzione dei problemi comuni

Strategie di prevenzione

Per ridurre al minimo i problemi di assemblaggio:

- Sviluppare procedure di assemblaggio dettagliate

- Formare accuratamente gli operatori

- Manutenzione regolare dell'attrezzatura

- Documentare i processi di successo

- Rivedere e aggiornare periodicamente le procedure

Risoluzione dei problemi

Quando sorgono problemi:

- Analizzare i modelli di guasto

- Rivedere i parametri di assemblaggio

- Controllare le condizioni ambientali

- Verifica delle specifiche del materiale

- Adattare i processi secondo le necessità

Documentazione e formazione

Documentazione del processo

Mantenere registri dettagliati di:

- Procedure di montaggio

- Requisiti di qualità

- Criteri di ispezione

- Materiale didattico

- Guide alla risoluzione dei problemi

Formazione degli operatori

Formazione mirata su:

- Uso corretto degli strumenti

- Monitoraggio della temperatura

- Tecniche di applicazione della forza

- Metodi di ispezione della qualità

- Procedure di sicurezza

Considerazioni sui costi

Impatto economico della prevenzione

L'investimento nella prevenzione dei danni produce ritorni significativi:

- Riduzione dei tassi di scarto

- Riduzione dei costi di rilavorazione

- Miglioramento dell'efficienza produttiva

- Miglioramento della qualità del prodotto

- Maggiore soddisfazione dei clienti

Valutazione del rischio

Considerate questi fattori quando valutate i rischi di assemblaggio:

- Valore del componente

- Volume di produzione

- Proprietà del materiale

- Complessità dell'assemblaggio

- Condizioni ambientali

Quali sono i materiali migliori per le applicazioni di accoppiamento con interferenza ad alta sollecitazione?

Avete mai provato la frustrazione di un gruppo di accoppiamento per interferenza fallito in un'applicazione critica? Le conseguenze possono essere devastanti, da ritardi nella produzione a guasti catastrofici dei componenti. Quando le parti si separano sotto carico o si deformano in modo permanente, non è solo costoso, ma può compromettere l'affidabilità dell'intero sistema.

I materiali più adatti per le applicazioni di accoppiamento per interferenza ad alte sollecitazioni sono gli acciai temprati, le leghe di nichel e alcuni tipi di acciaio inossidabile. Questi materiali offrono combinazioni ottimali di resistenza, durezza e stabilità dimensionale, mantenendo un'eccellente resistenza all'usura sotto carichi di compressione.

Comprensione delle proprietà dei materiali per l'adattamento alle interferenze

Il successo di un accoppiamento per interferenza dipende in larga misura dalle proprietà meccaniche dei materiali dell'albero e del mozzo. Le proprietà più critiche sono:

Resistenza allo snervamento e modulo elastico

La resistenza allo snervamento del materiale determina la sua capacità di resistere alla sollecitazione radiale11 senza deformazioni permanenti. I materiali con una maggiore resistenza allo snervamento possono mantenere l'interferenza con carichi maggiori. Il modulo elastico influisce sul modo in cui i materiali rispondono alle sollecitazioni iniziali dell'assemblaggio.

Durezza superficiale e resistenza all'usura

I materiali duri resistono meglio all'usura durante l'assemblaggio e il funzionamento. Ad esempio, gli acciai temprati come l'AISI 4340 offrono un'eccellente resistenza all'usura, pur mantenendo una buona stabilità dimensionale.

Le migliori combinazioni di materiali per applicazioni ad alte sollecitazioni

Ecco gli abbinamenti di materiali più efficaci per le interferenze:

| Materiale del mozzo | Materiale dell'albero | Vantaggi | Applicazioni |

|---|---|---|---|

| Acciaio 4340 | Acciaio 4140 | Alta resistenza, eccellente resistenza alla fatica | Macchinari pesanti, trasmissione di potenza |

| 17-4 PH SS | 316 SS | Resistente alla corrosione, buona resistenza | Attrezzature marine, lavorazione degli alimenti |

| Inconel 718 | Nitronic 50 | Stabilità alle alte temperature, resistenza all'usura | Aerospaziale, componenti per turbine |

Leghe di acciaio

Le leghe di acciaio rimangono la scelta più comune per gli accoppiamenti ad interferenza ad alta sollecitazione. Noi di PTSMAKE raccomandiamo spesso:

- AISI 4340: eccellente per i mozzi grazie all'elevata resistenza e alla buona duttilità.

- AISI 4140: Ideale per gli alberi, offre una buona resistenza all'usura

- AISI 8620: Perfetto per i casi che richiedono una tempra superficiale

Opzioni in acciaio inox

Gli acciai inossidabili garantiscono la resistenza alla corrosione pur mantenendo una forza adeguata:

- 17-4 PH: eccezionale resistenza e durezza dopo il trattamento termico

- 316: Eccellente resistenza alla corrosione per applicazioni marine

- 440C: durezza superiore per applicazioni critiche per l'usura

Considerazioni sulla progettazione per la selezione dei materiali

Effetti della temperatura

La scelta del materiale deve tenere conto degli intervalli di temperatura di esercizio:

- I coefficienti di espansione termica devono essere simili tra le parti accoppiate.

- Considerare l'impatto della temperatura massima di servizio sulle proprietà del materiale

- Tenere conto degli effetti dei cicli termici sulla ritenzione dell'adattamento

Requisiti di finitura della superficie

L'interazione tra le proprietà del materiale e la finitura superficiale è fondamentale:

- I materiali più duri consentono in genere una migliore finitura superficiale.

- La rugosità della superficie influisce sull'interferenza effettiva

- Un adeguato trattamento della superficie può migliorare le prestazioni di adattamento

Considerazioni sulla produzione

Compatibilità di lavorazione

I diversi materiali presentano diverse sfide di lavorazione:

- I materiali più duri possono richiedere utensili speciali

- Alcune leghe necessitano di velocità di taglio e avanzamenti specifici

- I requisiti di finitura superficiale influenzano la strategia di lavorazione

Requisiti del trattamento termico

Un trattamento termico adeguato è essenziale per ottenere prestazioni ottimali:

- Decisioni sulla tempra passante o sulla cementazione

- Considerazioni sullo stress

- Stabilità dimensionale dopo il trattamento termico

Analisi costo-efficacia

Nella scelta dei materiali, considerare l'impatto dei costi totali:

- Costo del materiale per componente

- Tempi di lavorazione e costi degli utensili

- Spese per il trattamento termico e la finitura superficiale

- Requisiti di manutenzione a lungo termine

Misure di controllo della qualità

Per garantire la coerenza delle proprietà dei materiali è necessario:

- Verifica della certificazione dei materiali

- Protocolli di prova della durezza

- Metodi di ispezione dimensionale

- Misura della finitura superficiale

Fattori ambientali

Considerare l'impatto ambientale nella scelta dei materiali:

- Requisiti di resistenza alla corrosione

- Considerazioni sull'esposizione chimica

- Effetti della fluttuazione della temperatura

- Impatto dell'umidità sulle prestazioni a lungo termine

Applicazioni specifiche per il settore

I diversi settori hanno requisiti unici:

Aerospaziale

- Stabilità alle alte temperature

- Considerazioni sul peso

- Requisiti rigorosi per la certificazione dei materiali

Automotive

- Costo-efficacia

- Capacità di produzione in grandi volumi

- Prestazioni costanti in condizioni diverse

Dispositivi medici

- Biocompatibilità

- Resistenza alla sterilizzazione

- Requisiti di alta precisione

Tendenze future nella selezione dei materiali

Il campo continua ad evolversi con:

- Materiali compositi avanzati

- Nuovi trattamenti di superficie

- Migliori capacità di simulazione

- Processi di produzione migliorati

In che modo la temperatura influisce sulle prestazioni dell'adattamento alle interferenze?

Avete mai sperimentato quel momento frustrante in cui il vostro accoppiamento ad interferenza perfettamente progettato diventa improvvisamente allentato o troppo stretto? Le variazioni di temperatura possono trasformare quello che sembrava un accoppiamento preciso in un problema di progettazione, con conseguenti guasti ai componenti o difficoltà di assemblaggio.

La temperatura influisce in modo significativo sulle prestazioni dell'accoppiamento per interferenza, modificando le dimensioni dei componenti accoppiati. Quando si riscaldano, i materiali si espandono e quando si raffreddano si contraggono. Questo comportamento termico influisce direttamente sulla pressione di interferenza e sulla forza di tenuta tra i componenti assemblati.

Comprendere le basi degli effetti termici

Espansione e contrazione termica

Quando si ha a che fare con le interferenze, la comprensione degli effetti termici è fondamentale. I materiali rispondono in modo diverso alle variazioni di temperatura in base alle loro caratteristiche. coefficiente di espansione termica12. In PTSMAKE lavoriamo spesso con diversi materiali e ho osservato come le variazioni di temperatura possano influire in modo significativo sulle tolleranze di montaggio.

La relazione di base può essere espressa con questa formula semplificata:

∆L = L₀ × α × ∆T

Dove:

- ∆L = variazione della lunghezza

- L₀ = Lunghezza originale

- α = Coefficiente di espansione termica

- ∆T = variazione di temperatura

Considerazioni specifiche sul materiale

I diversi materiali presentano comportamenti termici diversi, che influiscono sulle loro caratteristiche di interferenza:

| Materiale | Coefficiente di espansione termica (×10-⁶/°C) | Sensibilità alla temperatura |

|---|---|---|

| Acciaio | 11-13 | Moderato |

| Alluminio | 22-24 | Alto |

| Ottone | 18-20 | Alto |

| Titanio | 8.6 | Basso |

Impatto sull'assemblaggio e sulle prestazioni

Considerazioni sul montaggio

Le differenze di temperatura durante l'assemblaggio possono facilitare o complicare il processo di montaggio. Ad esempio, quando si assembla un albero in acciaio in un alloggiamento in alluminio, il riscaldamento dell'alloggiamento o il raffreddamento dell'albero possono modificare temporaneamente le loro dimensioni, facilitando il montaggio.

Implicazioni per le prestazioni

Le prestazioni di un accoppiamento per interferenza a temperature di esercizio variabili dipendono da diversi fattori:

Intervallo di temperatura operativa

- Condizioni di funzionamento normali

- Esposizione a temperature estreme

- Effetti dei cicli di temperatura

Effetti della combinazione di materiali

- Combinazioni di materiali simili

- Combinazioni di materiali dissimili

- Variazioni della pressione di interfaccia

Strategie di progettazione per la compensazione della temperatura

Metodi di calcolo

Per tenere conto degli effetti termici nei progetti di accoppiamento per interferenza, considerare i seguenti fattori:

- Temperatura massima di esercizio

- Temperatura minima di esercizio

- Temperatura di montaggio

- Proprietà dei materiali di entrambi i componenti

Linee guida per la progettazione

Per prestazioni ottimali di interferenza in tutti gli intervalli di temperatura:

Selezionare materiali con coefficienti di espansione termica compatibili

Calcolare le indennità di interferenza considerando:

- Dimensioni a temperatura ambiente

- Intervallo di temperatura operativa

- Interferenza richiesta a temperature estreme

Considerare i fattori di sicurezza per:

- Ciclo termico

- Rilassamento da stress

- Variazioni delle proprietà del materiale

Controllo qualità e test

Monitoraggio della temperatura

Noi di PTSMAKE attuiamo un rigoroso monitoraggio della temperatura sia in fase di produzione che di assemblaggio:

- Verifica della temperatura pre-assemblaggio

- Controllo della temperatura dell'ambiente di montaggio

- Stabilizzazione della temperatura post-assemblaggio

Metodi di convalida

Per garantire prestazioni affidabili di interferenza:

- Test di ciclismo termico

- Misurazioni della forza di estrazione a varie temperature

- Monitoraggio della stabilità dimensionale

Applicazioni pratiche e casi di studio

Applicazioni industriali

Applicazioni comuni con accoppiamento per interferenza influenzate dalla temperatura:

- Installazioni di cuscinetti

- Gruppi di ingranaggi

- Giunti d'albero

- Mozzi ruota

Strategie di prevenzione dei problemi

In base alla nostra esperienza presso l'PTSMAKE, consigliamo:

- Controllo preciso della temperatura durante l'assemblaggio

- Selezione e trattamento adeguati dei materiali

- Protocolli di manutenzione e ispezione regolari

- Documentazione delle condizioni di montaggio

Tendenze e innovazioni future

Materiali avanzati

Si stanno sviluppando nuovi materiali con:

- Migliore stabilità termica

- Miglioramento del controllo dimensionale

- Caratteristiche di prestazione migliorate

Soluzioni di produzione intelligente

Gli approcci produttivi moderni includono:

- Monitoraggio della temperatura in tempo reale

- Sistemi di assemblaggio automatizzati

- Funzionalità di manutenzione predittiva

Questa comprensione completa degli effetti della temperatura sugli accoppiamenti per interferenza aiuta gli ingegneri a progettare assemblaggi più affidabili ed efficienti. Considerando il comportamento termico durante le fasi di progettazione, produzione e assemblaggio, possiamo creare connessioni meccaniche più robuste e affidabili.

Cliccate per saperne di più sulle misure precise e sui calcoli delle tolleranze per un adattamento perfetto. ↩

Cliccate per saperne di più sulla distribuzione della pressione negli accoppiamenti per interferenza e ottimizzate i vostri progetti. ↩

Cliccate per saperne di più sul comportamento elastico negli accoppiamenti per interferenza e ottimizzate le vostre decisioni di progettazione. ↩

Fare clic per apprendere i principi ingegneristici avanzati sul calcolo e l'ottimizzazione della pressione radiale. ↩

Fate clic per apprendere le tecniche avanzate di GD&T per la selezione ottimale degli accoppiamenti. ↩

Cliccate per conoscere il ruolo cruciale degli accoppiamenti di interferenza nella meccanica di precisione. ↩

Cliccate per saperne di più sui principi GD&T e sulle loro applicazioni pratiche nella produzione. ↩

Cliccate per saperne di più sul calcolo delle tolleranze di interferenza precise per la vostra applicazione specifica. ↩

Cliccate qui per saperne di più sui principi di deformazione dei materiali e sul loro impatto sui vostri progetti. ↩

Cliccate per saperne di più sull'espansione termica nelle applicazioni con interferenza e sul suo ruolo critico nel successo dell'assemblaggio. ↩

Cliccare per saperne di più sull'analisi delle sollecitazioni negli accoppiamenti per interferenza ↩

Cliccate per saperne di più sui coefficienti di espansione termica e sulle loro applicazioni pratiche nella progettazione. ↩