Avete mai provato a spiegare cos'è la tornitura CNC a qualcuno che ha bisogno di pezzi di precisione? È frustrante quando non capiscono questo processo di produzione critico. Molte aziende si scontrano con problemi di qualità e risultati incoerenti perché non conoscono le tecniche di tornitura corrette.

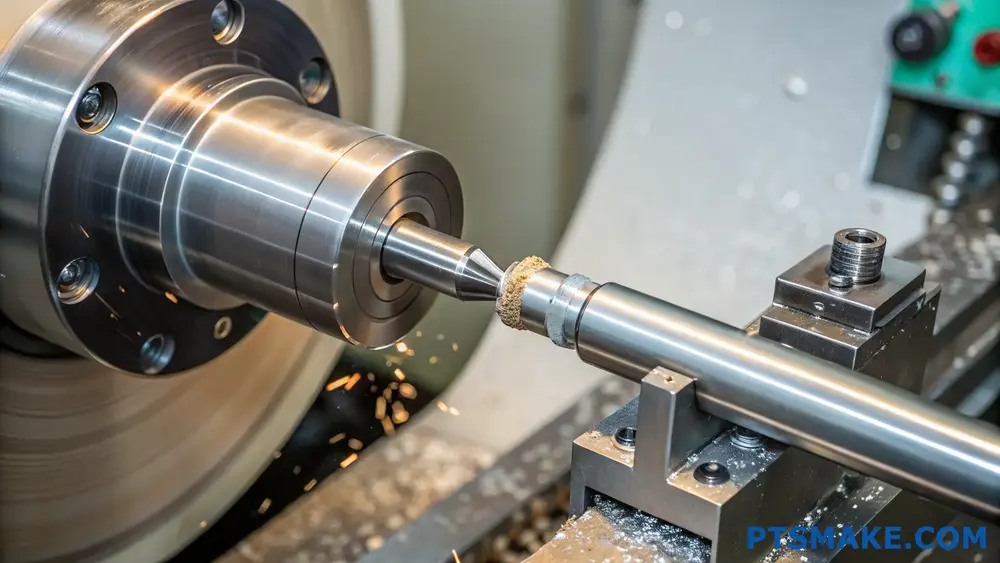

La tornitura CNC è un processo di lavorazione in cui un utensile da taglio rimuove il materiale da un pezzo in rotazione per creare pezzi cilindrici con dimensioni precise. Il tornio controllato dal computer segue istruzioni programmate per produrre forme complesse con un'eccezionale precisione e ripetibilità.

Ho visto aziende trasformare le loro capacità produttive dopo aver compreso correttamente la tornitura CNC. Questa tecnologia ha rivoluzionato il modo in cui produciamo i pezzi alla PTSMAKE. Lasciate che vi spieghi tutto quello che c'è da sapere sulla tornitura CNC, dai principi di base alle applicazioni avanzate che potrebbero essere perfette per il vostro prossimo progetto.

Qual è la differenza tra fresatura e tornitura CNC?

Siete mai stati confusi su quale processo di lavorazione CNC scegliere per il vostro progetto? Forse avete ricevuto preventivi sia per la fresatura che per la tornitura, ma non siete sicuri di quale sia il processo migliore per il vostro progetto specifico? Questa confusione è più comune di quanto si possa pensare.

La fresatura CNC rimuove il materiale utilizzando utensili da taglio rotanti mentre il pezzo rimane fermo. La tornitura CNC, invece, fa ruotare il pezzo contro un utensile da taglio fisso. La fresatura è ideale per creare forme complesse con superfici piane, mentre la tornitura è ideale per pezzi cilindrici con simmetria rotazionale.

Comprendere i fondamenti della lavorazione CNC

La lavorazione CNC ha rivoluzionato la produzione automatizzando il processo di creazione di pezzi precisi da vari materiali. La tecnologia CNC (Computer Numerical Control) utilizza la programmazione del computer per controllare il movimento dei macchinari, consentendo una produzione costante e accurata senza il costante intervento umano.

Quando si considerano le opzioni di lavorazione CNC, la fresatura e la tornitura si distinguono come i due processi più comuni. Sebbene entrambi rimuovano materiale per creare pezzi finiti, operano secondo principi fondamentalmente diversi. Analizziamo queste differenze per aiutarvi a prendere decisioni informate per il vostro prossimo progetto.

Fresatura CNC: Processo e capacità

Nella fresatura CNC, il pezzo da lavorare viene fissato a una tavola mentre gli utensili da taglio rotanti asportano il materiale. La fresatrice può muovere l'utensile da taglio su più assi (in genere 3-5 assi nelle macchine moderne), consentendo di ottenere geometrie e caratteristiche complesse.

Caratteristiche principali della fresatura CNC

- Superfici di taglio multiple: Gli utensili di fresatura sono dotati di più taglienti che si innestano in modo intermittente sul pezzo.

- Rimozione versatile del materiale: Può creare superfici piane, contorni, fessure, tasche e forme 3D.

- Azione di taglio interrotta: L'utensile entra in contatto e si stacca dal materiale ripetutamente.

La fresatura è particolarmente efficace per i pezzi con caratteristiche complesse come spalle quadrate, superfici piane e geometrie intricate. Nella mia esperienza all'PTSMAKE, utilizziamo spesso la fresatura per i componenti che richiedono tolleranze strette su elementi non cilindrici.

Tornitura CNC: Processo e capacità

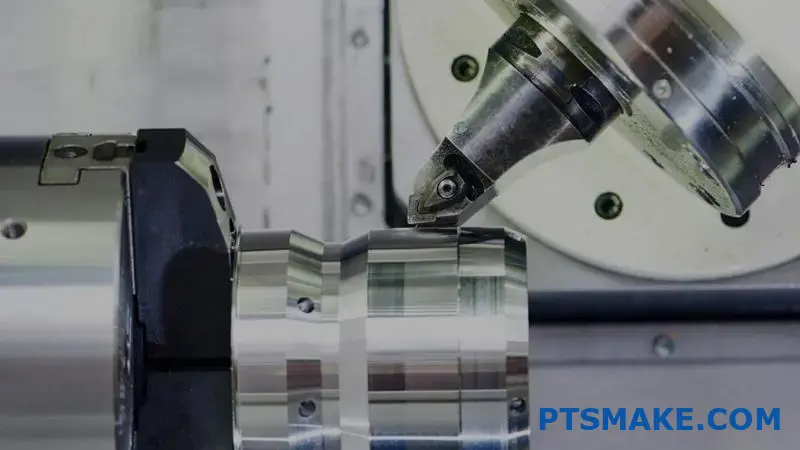

La tornitura opera ruotando il pezzo ad alta velocità mentre un utensile da taglio fermo rimuove il materiale. Questo processo è fondamentalmente diverso dalla fresatura perché il pezzo si muove mentre l'utensile rimane relativamente fisso (anche se può muoversi lungo gli assi per creare profili diversi).

Caratteristiche principali della tornitura CNC

- Azione di taglio continua: L'utensile mantiene un contatto costante con il pezzo in rotazione

- Simmetria rotazionale: Crea principalmente elementi cilindrici o conici.

- Taglio a punto singolo: Utilizza tipicamente utensili con un unico tagliente.

Noi di PTSMAKE raccomandiamo di girare per parti con simmetria rotazionale1 e cilindrici come alberi, perni e componenti meccanici.

Analisi comparativa: Fresatura e tornitura

Per chiarire le principali differenze tra questi processi, ho creato questa tabella comparativa:

| Caratteristica | Fresatura CNC | Tornitura CNC |

|---|---|---|

| Movimento del pezzo | Stazionario | Ruota |

| Movimento dell'utensile | Ruota e si sposta lungo gli assi | Stazionario (si muove lungo gli assi) |

| Geometria ideale del pezzo | Forme complesse, superfici piane, tasche | Forme cilindriche e coniche |

| Tolleranze tipiche | Da ±0,001" a ±0,005" | Da ±0,0005" a ±0,003" |

| Finitura superficiale | 16-125 μin Ra | 8-63 μin Ra |

| Velocità di produzione | Da moderato a lento | Veloce per parti semplici |

| Versatilità dei materiali | Eccellente per la maggior parte dei materiali | Buono ma con alcune limitazioni |

Considerazioni sui materiali

Entrambi i processi possono trattare un'ampia gamma di materiali, ma ci sono alcune importanti distinzioni:

Materiali per la fresatura

- Eccelle con materiali duri come l'acciaio inossidabile e il titanio

- Ottimo per plastica, alluminio e altri metalli non ferrosi

- Può lavorare in modo efficiente materiali con durezza non omogenea

Materiali per la tornitura

- Ideale per materiali uniformi che si tagliano in modo netto

- Particolarmente efficace con l'ottone, l'alluminio e l'acciaio dolce.

- Può avere difficoltà con materiali molto duri o fragili, a meno che non si utilizzino utensili speciali.

Fattori di costo ed efficienza

Quando aiuto i clienti a scegliere tra fresatura e tornitura alla PTSMAKE, considero diversi fattori di costo e di efficienza:

- Volume di produzione: La tornitura è spesso più conveniente per la produzione di grandi volumi di pezzi cilindrici semplici.

- Tempo di configurazione: La fresatura richiede in genere un'attrezzatura e un'impostazione più complesse.

- Materiale di scarto: La tornitura produce generalmente meno scarti di materiale per i pezzi cilindrici.

- Finitura superficiale: La tornitura consente spesso di ottenere finiture superficiali migliori con un minor numero di operazioni.

Per molti progetti, la decisione non è una o l'altra, ma piuttosto quale processo utilizzare per le diverse caratteristiche dello stesso pezzo. Spesso combiniamo entrambi i processi utilizzando macchine di fresatura-tornitura per ottenere risultati ottimali riducendo al minimo i tempi e i costi di produzione.

La scelta giusta per il vostro progetto

La scelta tra la tornitura e la fresatura CNC di precisione deve essere guidata dalla geometria del pezzo, dai requisiti di tolleranza e dal volume di produzione. Per i pezzi con caratteristiche prevalentemente cilindriche, la tornitura è di solito l'opzione migliore. Per i pezzi con superfici piane, tasche e geometrie complesse, la fresatura è in genere la soluzione migliore.

Alla PTSMAKE analizziamo ogni progetto individualmente per consigliare la strategia di lavorazione più appropriata. A volte ciò significa utilizzare entrambi i processi per ottenere un equilibrio ottimale tra qualità, costi e tempi di consegna.

Comprensione degli standard e dei requisiti comuni di tolleranza per la tornitura CNC

Vi è mai capitato di ricevere pezzi torniti di precisione che non hanno superato l'ispezione finale o l'assemblaggio? O di aver passato ore a risolvere i problemi di allineamento di componenti che dovrebbero combaciare perfettamente nella vostra applicazione di alta precisione? Le incomprensioni sulle tolleranze possono far deragliare i progetti, ritardare i lanci e incidere significativamente sui vostri profitti.

Le tolleranze di tornitura CNC per applicazioni di alta precisione variano in genere da ±0,0005" a ±0,001" (da 0,0127 mm a 0,0254 mm). Queste tolleranze ristrette sono essenziali per il settore aerospaziale, i dispositivi medici e la strumentazione di precisione, dove l'adattamento e la funzionalità dei componenti dipendono da un'eccezionale accuratezza dimensionale.

Classificazioni di tolleranza standard per la tornitura CNC

Quando si parla di tolleranze di precisione per la tornitura CNC, è importante comprendere i sistemi di classificazione stabiliti. Lo standard più riconosciuto è il sistema ISO, che classifica le tolleranze in diversi gradi, da IT01 (più preciso) a IT16 (meno preciso). Nelle applicazioni di alta precisione, in genere lavoriamo con i gradi da IT5 a IT7.

Durante i miei anni di lavoro all'PTSMAKE, ho scoperto che molti ingegneri specificano tolleranze più strette del necessario, facendo lievitare i costi senza aggiungere valore funzionale. La comprensione di questi standard aiuta a prevenire questo errore comune.

Classificazioni dei gradi di tolleranza ISO

Il sistema di gradi ISO fornisce un approccio sistematico alle specifiche di tolleranza. Ecco una ripartizione dei gradi più comuni utilizzati nella tornitura di precisione:

| Grado ISO | Intervallo di tolleranza tipico | Applicazioni comuni |

|---|---|---|

| IT5 | ±0,0002" (0,005 mm) | Calibri di precisione, strumenti di misura |

| IT6 | ±0,0003" (0,008 mm) | Cuscinetti di precisione, componenti idraulici |

| IT7 | ±0,0005" (0,013 mm) | Alberi di alta precisione, dispositivi medici |

| IT8 | ±0,0008" (0,02 mm) | Componenti per autoveicoli, macchinari generici |

| IT9 | ±0,0012" (0,03 mm) | Parti lavorate standard |

Quando si comunica con i produttori, specificare il grado ISO fornisce uno standard chiaro e riconosciuto a livello internazionale che elimina le ambiguità sulle aspettative.

Considerazioni sulla tolleranza specifica del materiale

Non tutti i materiali possono raggiungere gli stessi livelli di tolleranza con affidabilità costante. Questo è uno degli aspetti più trascurati delle specifiche di tolleranza che incontro quando esamino i requisiti dei clienti.

I materiali con elevati coefficienti di espansione termica, come l'alluminio, possono richiedere tolleranze più generose rispetto a materiali come l'acciaio inossidabile o il titanio. Il stabilità metallurgica2 del materiale influisce direttamente sul mantenimento delle tolleranze nel tempo e nelle diverse condizioni ambientali.

Ad esempio, per la tornitura di pezzi in alluminio 6061, in genere raccomandiamo tolleranze non inferiori a ±0,0008" per le dimensioni critiche, mentre l'acciaio inox 304 può mantenere in modo affidabile ±0,0005" in molti casi.

Raccomandazioni di tolleranza basate sui materiali

Sulla base dell'esperienza di produzione di PTSMAKE, ecco le linee guida pratiche per le tolleranze dei materiali più comuni nelle applicazioni di precisione:

| Materiale | Tolleranza minima pratica | Considerazioni |

|---|---|---|

| Alluminio | ±0,0008" (0,02 mm) | Maggiore espansione termica, materiale più morbido |

| Acciaio inox | ±0,0005" (0,013 mm) | Buona stabilità, più difficile da lavorare |

| Ottone | ±0,0006" (0,015 mm) | Eccellente lavorabilità, moderata stabilità |

| Titanio | ±0,0005" (0,013 mm) | Eccellente stabilità, difficile da lavorare |

| Plastica (PEEK, Delrin) | ±0,001" (0,025 mm) | Assorbimento dell'umidità, espansione termica |

Requisiti di tolleranza specifici per le caratteristiche

Caratteristiche geometriche diverse hanno capacità diverse quando si tratta di rispettare tolleranze strette. Secondo la mia esperienza, questa comprensione sfumata separa i progettisti alle prime armi dagli ingegneri esperti.

Per i pezzi torniti di alta precisione, considerare queste linee guida specifiche per le caratteristiche:

- Diametri esterni: Generalmente in grado di rispettare le tolleranze più strette (±0,0005").

- Diametri interni: Leggermente meno preciso delle caratteristiche esterne (±0,0007")

- Profondità e lunghezze: Più difficile da controllare con precisione (±0,001")

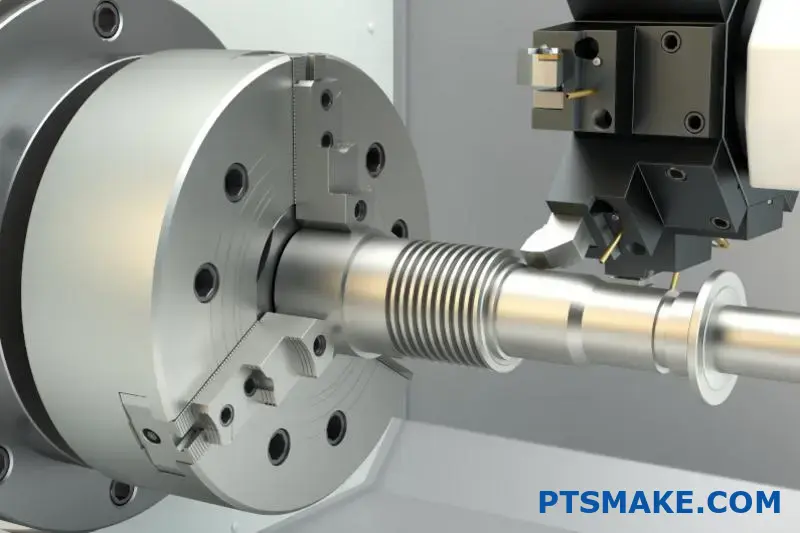

- Fili: Tipicamente specificati dalla classe di appartenenza piuttosto che da tolleranze decimali.

- Finitura superficiale: Direttamente correlato alla capacità di tolleranza (finiture più fini permettono tolleranze più strette)

Durante la recente progettazione di un albero di precisione per un dispositivo medico, ho consigliato di stringere le tolleranze solo sulle superfici critiche dei cuscinetti, allentando le tolleranze sulle caratteristiche meno funzionali. Questo approccio ha ridotto i costi di produzione di 23% senza compromettere le prestazioni.

Implicazioni economiche delle specifiche di tolleranza

Esiste una correlazione diretta tra i requisiti di tolleranza e i costi di produzione. Questa relazione non è lineare, ma esponenziale. Noi di PTSMAKE mostriamo spesso ai clienti questa curva costi-tolleranze per aiutarli a prendere decisioni informate.

Una buona regola empirica che condivido con i clienti: l'inasprimento delle tolleranze di 50% aumenta in genere i costi di produzione di 80-100%. Questo aumento drastico si verifica perché le tolleranze più strette richiedono:

- Macchinari più precisi

- Velocità di taglio più basse

- Controlli di qualità aggiuntivi

- Cambio degli utensili più frequente

- Tassi di rifiuto più elevati

Specificare le tolleranze appropriate è uno dei modi più efficaci per controllare i costi di produzione e garantire la funzionalità del prodotto. Incoraggio sempre gli ingegneri a chiedersi: "Quale tolleranza è necessaria per far funzionare questa caratteristica come previsto?", anziché scegliere le specifiche più rigide possibili.

Proprietà dei materiali e loro impatto sulla precisione della tornitura CNC?

Vi siete mai chiesti perché alcuni materiali vengono lavorati magnificamente mentre altri vi lasciano a combattere con finiture superficiali scadenti e problemi dimensionali? La frustrazione di dover regolare ripetutamente i parametri per poi ritrovarsi con risultati inferiori alle aspettative può essere frustrante, soprattutto quando le scadenze dei progetti incombono.

La scelta del materiale è probabilmente il fattore più critico che influisce sui risultati della tornitura CNC di precisione. Le proprietà uniche di ciascun materiale, tra cui la durezza, la conducibilità termica e la microstruttura, influenzano direttamente i parametri di lavorazione, i tassi di usura degli utensili, le tolleranze ottenibili e la qualità della superficie dei componenti torniti.

Proprietà critiche del materiale per la tornitura di precisione

Quando si scelgono i materiali per progetti di tornitura CNC di precisione, è essenziale capire come le proprietà specifiche influiscono sui risultati della lavorazione. Ho scoperto che considerare queste proprietà fin dalle prime fasi del processo di progettazione aiuta a evitare costose modifiche successive.

Indice di lavorabilità e suo significato

Il lavorabilità3 di un materiale si riferisce alla facilità con cui può essere tagliato per ottenere la finitura superficiale e la precisione dimensionale desiderate. I materiali con indici di lavorabilità elevati richiedono meno energia, subiscono una minore usura degli utensili e in genere producono finiture superficiali migliori. Nella mia esperienza presso PTSMAKE, abbiamo stabilito un sistema di valutazione pratico per confrontare i diversi materiali:

| Tipo di materiale | Valutazione della lavorabilità (1-100) | Caratteristiche in curva |

|---|---|---|

| Ottone a taglio libero | 90-100 | Eccellente formazione del truciolo, minima usura dell'utensile |

| Alluminio 6061 | 80-90 | Forma trucioli lunghi, eccellente finitura superficiale |

| Acciaio dolce | 60-70 | Forze di taglio moderate, buona finitura |

| Inox 304 | 40-50 | Il lavoro è duro, richiede un assetto rigido |

| Leghe di titanio | 20-30 | Scarsa conducibilità termica, appiccicoso |

| Inconel 718 | 10-20 | Forte usura dell'utensile, difficile rottura del truciolo |

La durezza e il suo effetto sulle operazioni di tornitura

La durezza del materiale influisce direttamente sulla scelta degli utensili, sulle velocità di taglio e sulle tolleranze ottenibili. I materiali più duri richiedono generalmente:

- Utensili da taglio in carburo o ceramica anziché in acciaio ad alta velocità

- Velocità di taglio più basse per evitare la generazione di calore eccessivo

- Configurazioni della macchina più rigide per ridurre al minimo le vibrazioni

- Sostituzione più frequente degli utensili a causa dell'usura accelerata

Ad esempio, quando si tornisce acciaio temprato (>45 HRC), in genere riduco le velocità di taglio di 40-50% rispetto allo stesso materiale allo stato ricotto. Questa regolazione, pur riducendo la produttività, è essenziale per mantenere la precisione dimensionale e la durata dell'utensile.

Proprietà termiche: La sfida nascosta

Molti ingegneri trascurano il ruolo critico della conducibilità termica nella tornitura di precisione. I materiali con scarsa conducibilità termica (come il titanio e l'acciaio inossidabile) concentrano il calore nell'interfaccia di taglio, causando la perdita di potenza:

- Usura accelerata degli utensili

- Espansione termica del pezzo durante la lavorazione

- Potenziali cambiamenti microstrutturali nel materiale

- Stabilità dimensionale ridotta

Durante un recente progetto aerospaziale dell'PTSMAKE, abbiamo dovuto tornire componenti in titanio con tolleranze di ±0,005 mm. La chiave del successo è stata l'implementazione di strategie di raffreddamento appropriate e l'esecuzione di più passate di finitura leggera per ridurre al minimo gli effetti termici.

Strategie di tornitura specifiche per il materiale

Leghe di alluminio: Considerazioni sulla velocità e sulla finitura superficiale

Le leghe di alluminio sono altamente lavorabili, ma presentano sfide uniche. Il loro elevato coefficiente di espansione termica (circa 2,3 × 10^-5 per °C) significa che le dimensioni possono cambiare significativamente durante la lavorazione se il calore non viene gestito correttamente. Durante la tornitura dell'alluminio all'PTSMAKE, ho messo in atto queste buone pratiche:

- Utilizzare bordi di taglio lucidati per evitare l'accumulo di materiale.

- Applicare velocità di taglio più elevate (in genere 300-500 m/min)

- Impiegare un refrigerante alluvionale per mantenere la stabilità dimensionale

- Selezionare le geometrie degli utensili appropriate per gestire i trucioli lunghi e filiformi.

Acciaio inossidabile: Combattere l'indurimento da lavoro

Gli acciai inossidabili austenitici (come 304 e 316) sono noti per l'incrudimento durante le operazioni di tornitura. Questo fenomeno crea uno strato indurito che accelera l'usura degli utensili e compromette la finitura superficiale. Il mio approccio prevede:

- Mantenere un impegno di taglio continuo per evitare lo sfregamento dell'utensile sullo strato indurito.

- Utilizzo di avanzamenti più elevati con profondità di taglio moderate

- Selezione di utensili da taglio con angoli di spoglia positivi per ridurre le forze di taglio.

- Applicazione di un flusso di refrigerante costante per gestire la generazione di calore

Leghe esotiche: L'ultima sfida di precisione

Materiali come Inconel, Hastelloy e leghe di titanio richiedono strategie di tornitura specifiche. Questi materiali combinano una bassa conduttività termica con un'elevata resistenza a temperature elevate, creando sfide impegnative per la tornitura di precisione.

Per questi materiali, ho avuto successo con:

- Configurazione rigida della macchina con sporgenze minime

- Selezione di tecnologie di rivestimento avanzate per utensili da taglio

- Implementazione di sistemi di raffreddamento ad alta pressione (70+ bar)

- Utilizzo di velocità di taglio inferiori con avanzamenti costanti

- Esecuzione di regolari ispezioni in corso d'opera per individuare le derive dimensionali.

Grazie alla comprensione di questi requisiti specifici dei materiali, abbiamo ottenuto tolleranze di ±0,01 mm anche nelle leghe esotiche più difficili.

Quali sono le finiture superficiali disponibili per i pezzi torniti CNC di precisione?

Vi è mai capitato di ricevere pezzi torniti CNC di precisione che sembravano perfetti ma non soddisfacevano i vostri requisiti funzionali? O forse avete faticato a comunicare esattamente la finitura superficiale di cui avete bisogno per la vostra applicazione? La differenza tra il successo e il fallimento in molti progetti di ingegneria si riduce spesso a questi dettagli superficiali apparentemente piccoli.

Le finiture superficiali per i pezzi torniti CNC di precisione comprendono la lavorazione a macchina, la sabbiatura, l'anodizzazione, la verniciatura a polvere, la galvanica, la lucidatura e la spazzolatura. Ogni finitura serve a scopi funzionali ed estetici specifici, influenzando proprietà come la resistenza alla corrosione, le caratteristiche di usura, l'aspetto e l'interazione del pezzo.

Tipi di finitura superficiale per parti tornite CNC

Quando si tratta di pezzi torniti CNC di precisione, la finitura superficiale è molto più che un semplice aspetto. Ha un impatto diretto sulla funzionalità, sulla durata e sulle prestazioni del componente. Noi di PTSMAKE offriamo varie opzioni di finitura superficiale per soddisfare le diverse esigenze del settore.

Finitura As-Machined

La finitura "as-machined" è la finitura superficiale più elementare per i pezzi torniti CNC. È quella che si ottiene direttamente dopo il processo di lavorazione, senza alcun trattamento aggiuntivo. Questa finitura mostra tipicamente segni visibili dell'utensile e ha un valore di rugosità superficiale (Ra) che varia da 0,8 a 3,2 micrometri, a seconda dei parametri di taglio utilizzati.

I vantaggi della finitura "as-machined" includono

- Economicità (non sono necessarie lavorazioni aggiuntive)

- Adatto per superfici non critiche o per la prototipazione

- Tempi di consegna più rapidi

Tuttavia, le finiture "as-machined" possono non essere adatte per i pezzi che richiedono specifiche proprietà di attrito, resistenza alla corrosione o estetica.

Granigliatura a corde e granigliatura a media

La granigliatura è un processo in cui piccoli mezzi sferici (in genere perle di vetro) vengono spinti ad alta pressione contro la superficie del pezzo. In questo modo si ottiene una finitura uniforme e opaca che rimuove efficacemente i segni degli utensili e le piccole imperfezioni superficiali.

La granigliatura utilizza materiali diversi come l'ossido di alluminio, il carburo di silicio o la plastica per ottenere diverse texture superficiali. La scelta dei mezzi influisce sulla finitura finale e rugosità della superficie4.

La sabbiatura media è particolarmente utile per:

- Creare un aspetto coerente su tutte le superfici

- Rimozione di bave e spigoli vivi

- Preparazione di superfici per rivestimenti o altre finiture

- Creare una superficie che diffonde la luce

Opzioni di rivestimento della superficie

Anodizzazione (per alluminio)

L'anodizzazione è un processo elettrochimico che converte la superficie dell'alluminio in uno strato di ossido durevole e resistente alla corrosione. Noi di PTSMAKE offriamo sia l'anodizzazione di tipo II (standard) che quella di tipo III (dura), con varie opzioni di colore.

I vantaggi includono:

- Maggiore resistenza alla corrosione

- Maggiore resistenza all'usura

- Isolamento elettrico

- Estetica con opzioni di colore

Rivestimento in polvere

La verniciatura a polvere prevede l'applicazione di una polvere secca e scorrevole sulla superficie metallica e la successiva polimerizzazione a caldo. In questo modo si ottiene una finitura resistente e protettiva, più spessa della vernice tradizionale.

Vantaggi principali:

- Eccellente durata e resistenza agli urti

- Ampia gamma di colori e texture

- Buona resistenza chimica

- Rispettoso dell'ambiente (senza solventi)

Galvanotecnica

L'elettrodeposizione deposita un sottile strato di metallo sulla superficie del pezzo attraverso un processo elettrochimico. I materiali di placcatura più comuni sono il nichel, il cromo, lo zinco, l'oro e l'argento.

Ogni materiale di placcatura offre vantaggi specifici:

| Materiale di placcatura | Vantaggi primari | Applicazioni tipiche |

|---|---|---|

| Nichel | Resistenza alla corrosione, durezza | Automotive, elettronica |

| Cromo | Resistenza all'usura, basso attrito | Componenti meccanici, parti decorative |

| Zinco | Protezione anticorrosione conveniente | Elementi di fissaggio, componenti strutturali |

| Oro | Eccellente conduttività, resistenza alla corrosione | Elettronica, connettori |

| Argento | Conducibilità elettrica superiore | Elettronica ad alte prestazioni |

Metodi di finitura meccanica

Lucidatura

La lucidatura utilizza abrasivi progressivamente più fini per creare una superficie liscia e riflettente. Possiamo ottenere vari livelli di lucidatura, da una finitura satinata a un aspetto a specchio. La lucidatura è ideale per i pezzi in cui:

- L'aspetto estetico è fondamentale

- È necessario ridurre l'attrito

- È necessario un controllo dimensionale preciso

- La pulizia è importante (minore probabilità di intrappolare contaminanti)

Spazzolatura e finitura direzionale

La spazzolatura crea una finitura satinata unidirezionale con linee sottili e parallele. Questa finitura è sia funzionale che decorativa, spesso utilizzata in:

- Prodotti di consumo

- Componenti architettonici

- Dispositivi medici

- Attrezzature per la lavorazione degli alimenti

La texture controllata della superficie maschera i piccoli graffi e le impronte digitali, mantenendo un aspetto professionale.

Trattamenti chimici

Passivazione (per acciaio inox)

La passivazione è un processo chimico che migliora la naturale resistenza alla corrosione dell'acciaio inossidabile rimuovendo il ferro libero dalla superficie e promuovendo la formazione di uno strato di ossido protettivo.

I vantaggi includono:

- Migliore resistenza alla corrosione

- Nessuna modifica dimensionale

- Rimozione dei contaminanti di superficie

Ossido nero (per acciaio al carbonio)

L'ossido nero è un rivestimento di conversione che crea un aspetto nero e offre una modesta protezione dalla corrosione. È apprezzato per:

- Mantenimento della precisione dimensionale (rivestimento estremamente sottile)

- Riduzione al minimo della riflessione della luce

- Miglioramento del contrasto visivo

- Fornisce una leggera protezione dalla corrosione

Selezione della giusta finitura superficiale

Quando si sceglie una finitura superficiale per i pezzi torniti CNC di precisione, bisogna considerare questi fattori:

- Requisiti funzionali (resistenza alla corrosione, proprietà di usura, caratteristiche di attrito)

- Esposizione ambientale (interni/esterni, sostanze chimiche, temperature estreme)

- Requisiti estetici

- Vincoli di bilancio

- Standard o specifiche del settore

- Requisiti per l'assemblaggio (adattamento ad altri componenti)

Alla PTSMAKE, lavoro a stretto contatto con i clienti per consigliare la finitura superficiale più appropriata in base alle loro specifiche esigenze applicative. Ad esempio, per i componenti aerospaziali, possiamo suggerire l'anodizzazione per le parti in alluminio o la passivazione per quelle in acciaio inox, per garantire prestazioni ottimali in ambienti difficili.

Ricordate che la scelta della finitura superficiale deve avvenire nelle prime fasi del processo di progettazione. Questa considerazione precoce aiuta a evitare costose riprogettazioni o modifiche successive e garantisce che i pezzi torniti CNC soddisfino sia i requisiti funzionali che quelli estetici.

Come migliorare il controllo qualità nei progetti di tornitura CNC di precisione?

Vi è mai capitato di ricevere pezzi torniti di precisione che non soddisfano le vostre specifiche, nonostante l'investimento di risorse significative? Siete stanchi della frustrazione che si prova quando i problemi di qualità emergono solo a produzione ultimata, causando costose rilavorazioni e ritardi?

Un controllo di qualità efficace nella tornitura CNC di precisione non si limita all'ispezione, ma è un approccio completo che inizia con la progettazione e prosegue fino alla consegna. Implementando misure di qualità strategiche in tutto il processo di produzione, è possibile ridurre in modo significativo i difetti mantenendo l'efficienza.

Le basi del controllo qualità nella tornitura CNC

Il controllo della qualità nei progetti di tornitura CNC di precisione richiede un approccio sistematico. Alla PTSMAKE ho sviluppato processi di controllo della qualità che riguardano sia la prevenzione che il rilevamento.

Stabilire chiari standard di qualità

Il primo passo di qualsiasi sistema di controllo della qualità è la definizione del significato di "qualità" per il vostro progetto specifico. Ciò comporta:

- Disegni tecnici dettagliati con un adeguato GD&T (Geometric Dimensioning and Tolerancing)

- Specifiche dei materiali e requisiti di finitura superficiale

- Dimensioni critiche identificate con tolleranze appropriate

- Caratteristiche speciali che richiedono maggiore attenzione

Quando riceviamo i progetti presso la nostra struttura, esaminiamo immediatamente le specifiche con il nostro team di ingegneri. Questa revisione collaborativa aiuta a identificare i potenziali problemi di produzione prima dell'inizio della produzione.

Implementazione dell'ispezione in corso d'opera

Il controllo qualità tradizionale si basa spesso sull'ispezione finale. Anche se questo metodo individua i difetti, non li previene. Controllo statistico dei processi5 offre un approccio più proattivo:

- Campionamento regolare durante i cicli di produzione

- Misurazione delle dimensioni critiche a intervalli predeterminati

- Monitoraggio delle variazioni di processo per identificare le tendenze prima che diventino problemi.

- Azione correttiva immediata quando le misure si spostano verso i limiti di tolleranza

Questo approccio ci ha aiutato a ridurre i tassi di scarto di quasi 30% nelle nostre operazioni di tornitura CNC.

Tecnologie di misura avanzate

L'efficacia del controllo qualità dipende in larga misura dalla precisione e dall'efficienza delle misure.

Integrazione della CMM (macchina di misura a coordinate)

Le moderne CMM offrono una precisione eccezionale per le geometrie complesse:

- Misurazione automatizzata di più dimensioni

- Riduzione degli errori dell'operatore

- Funzionalità di reporting digitale per l'analisi delle tendenze

- Tempi di ispezione più rapidi per la produzione di grandi volumi

Per i componenti cilindrici con tolleranze ristrette, le CMM si rivelano preziose per verificare dimensioni che potrebbero risultare difficili con i metodi manuali.

Sistemi di visione per il rilevamento di difetti superficiali

I difetti di superficie possono essere particolarmente problematici nella tornitura di precisione. I sistemi di visione avanzati aiutano a rilevare:

- Graffi microscopici

- Segni di utensili

- Incoerenze materiali

- Variazioni di finitura

Questi sistemi acquisiscono immagini ad alta risoluzione che rivelano difetti invisibili a occhio nudo, particolarmente importanti per i componenti con requisiti superficiali critici.

Sistemi di documentazione della qualità

La documentazione costituisce la spina dorsale di un efficace controllo di qualità. Ecco cosa consiglio di implementare:

Sistemi digitali di gestione della qualità

I sistemi di qualità cartacei sono sempre più obsoleti. I sistemi digitali offrono:

| Benefici | Descrizione |

|---|---|

| Tracciabilità | Tracciare i pezzi in ogni fase della produzione |

| Analisi dei dati | Identificare i problemi ricorrenti attraverso i dati storici |

| Accessibilità | Accesso immediato ai dati sulla qualità per tutte le parti interessate |

| Coerenza | Documentazione standardizzata per tutti i progetti |

Il passaggio alla gestione digitale della qualità ha ridotto i tempi di risposta ai problemi di qualità di 65%.

Protocollo di ispezione del primo articolo (FAI)

Il FAI è la pietra miliare della convalida della qualità della produzione:

- Ispezione completa del primo pezzo prodotto rispetto a tutte le specifiche

- Documentazione dettagliata di tutte le misure

- Processo di approvazione che coinvolge i team di qualità e di ingegneria

- Stabilimento di riferimento per la produzione successiva

Insisto sempre su un'accurata FAI prima di approvare la produzione completa. Questo singolo passaggio ha impedito che innumerevoli problemi di qualità raggiungessero la produzione in serie.

Gestione della qualità dei fornitori

Per i componenti che richiedono lavorazioni o materiali esterni, la qualità dei fornitori ha un impatto diretto sul prodotto finale.

Processo di qualificazione dei fornitori

Sviluppare un sistema solido per la qualificazione dei fornitori:

- Valutazioni delle capacità in loco

- Esempio di valutazione prima dell'aggiudicazione dei contratti

- Aspettative di qualità chiare e documentate negli accordi

- Revisioni periodiche delle prestazioni

In PTSMAKE manteniamo un sistema di fornitori a livelli basato sulla qualità, utilizzando solo fornitori di alto livello per i nostri componenti più critici.

Ispezione del materiale in arrivo

Anche con fornitori qualificati, la verifica rimane essenziale:

- Piani di campionamento basati sulle prestazioni storiche dei fornitori

- Verifica della certificazione dei materiali

- Controlli dimensionali degli elementi critici

- Verifica del trattamento superficiale, se applicabile

Questo approccio fornisce un sistema di allarme precoce per i problemi di qualità della catena di fornitura prima che abbiano un impatto sulla produzione.

Formazione e miglioramento continuo

L'efficacia dei sistemi di qualità dipende dalle persone che li implementano.

Programmi di formazione per operatori

Investite in una formazione completa:

- Competenze tecniche specifiche per la tornitura di precisione

- Standardizzazione della tecnica di misura

- Formazione sulla qualità

- Metodologie di risoluzione dei problemi

I nostri operatori si sottopongono a una ricertificazione annuale delle tecniche di misurazione, garantendo la coerenza tra i turni e riducendo le variazioni di interpretazione.

Analisi delle cause e azioni correttive

Quando si verificano problemi di qualità, la risposta determina se si ripeteranno:

- Indagine approfondita sulle cause dei difetti

- Attuazione delle azioni correttive

- Verifica dell'efficacia

- Standardizzazione dei miglioramenti in processi simili

Questo approccio disciplinato trasforma i problemi di qualità in opportunità di miglioramento del sistema.

Implementando queste strategie di controllo qualità nei vostri progetti di tornitura CNC di precisione, non solo ridurrete i difetti, ma migliorerete anche l'efficienza e la soddisfazione dei clienti. Ricordate che la qualità non è un reparto di ispezione, ma un approccio globale che coinvolge ogni aspetto del processo produttivo.

Il ruolo del controllo qualità nella tornitura CNC di precisione?

Vi è mai capitato di ricevere pezzi lavorati che sembravano perfetti ma che si sono guastati durante l'assemblaggio o il collaudo? O forse avete sperimentato la frustrazione di lotti incoerenti in cui alcuni componenti funzionano perfettamente mentre altri non si adattano perfettamente? I problemi di qualità possono far deragliare i progetti, ritardare i lanci e, in ultima analisi, danneggiare la vostra reputazione con i clienti.

Il controllo qualità nella tornitura CNC di precisione non è solo un punto di controllo finale, ma un processo completo integrato in tutta la produzione. Dalla verifica dei materiali all'ispezione finale, protocolli efficaci di controllo qualità assicurano che i componenti soddisfino le specifiche esatte, funzionino in modo affidabile e mantengano la coerenza tra i vari cicli di produzione.

I fondamenti del controllo qualità nella tornitura CNC

Il controllo qualità nella tornitura di precisione a controllo numerico coinvolge diversi processi interconnessi volti a identificare e prevenire i difetti. A differenza di quanto molti pensano, il controllo qualità non si limita all'ispezione dei pezzi finiti. Inizia con la selezione delle materie prime e prosegue in ogni fase del processo produttivo.

Alla PTSMAKE abbiamo sviluppato un sistema completo di gestione della qualità che affronta ogni punto critico del processo di tornitura CNC. Questo sistema ci aiuta a mantenere una qualità costante su migliaia di pezzi, riducendo al contempo gli scarti e i costi di produzione per i nostri clienti.

Misure di qualità pre-produzione

Prima di iniziare qualsiasi operazione di tornitura, è necessario eseguire diversi controlli di qualità:

- Verifica del materiale: Testare le materie prime per verificare che siano conformi agli standard specificati e che abbiano le caratteristiche adeguate. proprietà metallurgiche6.

- Convalida della programmazione: Revisione dei programmi CNC per verificarne l'accuratezza e l'efficienza.

- Preparazione degli utensili: Assicurare che tutti gli utensili da taglio siano adeguatamente preparati e calibrati.

- Calibrazione della macchina: Verifica della corretta calibrazione delle macchine CNC per il lavoro specifico.

Queste misure di pre-produzione prevengono i problemi prima che si verifichino, risparmiando tempo e risorse. Ho visto progetti in cui saltare queste fasi ha comportato l'eliminazione di interi lotti: una lezione costosa che rafforza l'importanza del controllo qualità proattivo.

Tecniche di controllo della qualità in-process

Durante la produzione, il monitoraggio continuo aiuta a mantenere la qualità:

Controllo statistico del processo (SPC)

L'SPC utilizza metodi statistici per monitorare e controllare un processo. Raccogliendo dati a intervalli regolari durante la produzione, possiamo:

- Rilevare le tendenze prima che diventino problemi

- Mantenere la stabilità del processo

- Ridurre la variazione tra i pezzi

Questo approccio è particolarmente prezioso per i progetti di tornitura di precisione ad alto volume, dove la qualità costante è essenziale.

Ispezione del primo articolo

L'ispezione del primo articolo comporta un test approfondito del primo pezzo prodotto in una serie. Questa fase critica verifica che:

- Il programma CNC è corretto

- L'impostazione della macchina è accurata

- L'attrezzatura funziona correttamente

- Il pezzo è conforme a tutte le specifiche

Noi di PTSMAKE documentiamo accuratamente le ispezioni del primo articolo, fornendo ai clienti rapporti dettagliati che rafforzano la fiducia nel processo di produzione.

Campionamento in corso d'opera

Il campionamento regolare durante la produzione aiuta a individuare eventuali derive della qualità. La frequenza dei campionamenti dipende da diversi fattori:

| Volume di produzione | Frequenza di campionamento tipica | Metodo di ispezione |

|---|---|---|

| Basso (meno di 100 pezzi) | 10-20% | Visivo e dimensionale |

| Medio (100-1.000 pezzi) | 5-10% | Dimensionale e funzionale |

| Alto (oltre 1.000 pezzi) | 1-5% | Campionamento statistico con CMM |

Tecnologie di ispezione avanzate

Il moderno controllo qualità per la tornitura CNC di precisione si avvale di sofisticate tecnologie di misura:

Macchine di misura a coordinate (CMM)

Le CMM forniscono un'ispezione dimensionale estremamente accurata utilizzando una sonda per misurare i punti sulla superficie di un pezzo. Queste macchine possono:

- Misura delle caratteristiche con una precisione di 0,001 mm

- Creare rapporti di ispezione dettagliati

- Confronto dei risultati direttamente con i modelli CAD

- Identificare le deviazioni che sarebbero impossibili da rilevare manualmente

Sistemi di visione

I sistemi di visione automatizzati utilizzano telecamere e software per ispezionare i pezzi in modo rapido e costante. Eccellono in:

- Ispezione della finitura superficiale

- Rilevamento dei difetti visivi

- Ispezione del filo

- Smistamento ad alta velocità basato su criteri visivi

Test di rugosità superficiale

La qualità della superficie è fondamentale per molti componenti torniti di precisione. I moderni profilometri possono:

- Misura della rugosità superficiale in Ra, Rz e altri parametri

- Creare profili di superficie dettagliati

- Verificare la conformità ai requisiti di finitura delle superfici

Documentazione e tracciabilità

Il controllo qualità non è completo senza un'adeguata documentazione. Per la tornitura CNC di precisione, questo include:

- Certificati di materiale: Documentazione della composizione e delle proprietà del materiale

- Documentazione del processo: Registrazioni di tutte le fasi e i parametri di produzione

- Rapporti di ispezione: Misure dettagliate e risultati dei test

- Rapporti di non conformità: Documentazione di eventuali problemi e della loro risoluzione

- Tracciabilità del lotto: Sistemi per tracciare i componenti dalla materia prima alla spedizione

Nelle applicazioni aerospaziali, mediche e della difesa, questa documentazione non è solo una buona pratica, ma è spesso un requisito normativo. Il nostro sistema di qualità PTSMAKE mantiene una documentazione accurata che garantisce la tranquillità dei clienti di questi settori esigenti.

Problemi di qualità comuni nella tornitura di precisione

Anche con sistemi di qualità solidi, si presentano spesso alcune sfide:

Problemi di precisione dimensionale

Il mantenimento di tolleranze strette (spesso inferiori a ±0,005 mm) richiede un'attenzione particolare:

- Espansione termica durante la lavorazione

- Compensazione dell'usura degli utensili

- Rigidità e vibrazioni della macchina

- Comportamento del materiale durante il taglio

Problemi di finitura superficiale

Il raggiungimento di specifiche finiture superficiali richiede il controllo di:

- Selezione e condizione degli utensili da taglio

- Velocità di avanzamento e velocità di taglio

- Applicazione del refrigerante

- Proprietà del materiale

Sfide specifiche per i materiali

Materiali diversi presentano sfide qualitative uniche:

- Acciaio inox: La tendenza all'indurimento richiede strategie di taglio specifiche.

- Alluminio: I materiali più morbidi possono deformarsi durante il serraggio

- Titanio: L'accumulo di calore può influire sulla stabilità dimensionale.

- Plastica: Consistenza del materiale e sensibilità alla temperatura

Miglioramento continuo dei sistemi di qualità

I migliori sistemi di controllo della qualità non sono mai statici. Noi di PTSMAKE perfezioniamo continuamente i nostri approcci attraverso:

- Analisi delle cause profonde: Indagare su eventuali problemi di qualità per evitare che si ripetano.

- Calibrazione regolare: Mantenere l'accuratezza delle apparecchiature di misura

- Formazione del personale: Assicurare che il personale addetto alla qualità disponga di competenze e conoscenze aggiornate

- Integrazione tecnologica: Implementazione di nuove tecnologie di ispezione e controllo

- Integrazione del feedback del cliente: Utilizzare i suggerimenti dei clienti per migliorare i processi

Questo impegno al miglioramento ci ha permesso di raggiungere livelli di qualità eccezionali mantenendo prezzi competitivi, dimostrando che qualità ed efficienza possono andare di pari passo se gestite correttamente.

Come garantire il controllo qualità nei processi di tornitura CNC di precisione?

Vi è mai capitato di ricevere pezzi torniti di precisione non conformi alle vostre specifiche? O peggio, di aver scoperto problemi di qualità solo dopo che i componenti erano stati assemblati nel prodotto finale? Queste situazioni non solo causano ritardi, ma possono distruggere le tempistiche e i budget dei progetti quando i componenti critici si guastano.

Il controllo qualità nella tornitura CNC di precisione non è solo una fase di produzione, ma una metodologia completa che garantisce coerenza, accuratezza e affidabilità durante l'intero processo di produzione. Sistemi di controllo qualità efficaci combinano protocolli di ispezione rigorosi, documentazione adeguata, controllo statistico dei processi e miglioramento continuo per fornire pezzi che soddisfino o superino costantemente le specifiche.

Le basi del controllo qualità nella tornitura CNC

Il controllo della qualità nella tornitura CNC di precisione inizia molto prima del taglio del primo truciolo. Alla PTSMAKE abbiamo sviluppato un approccio completo che integra le considerazioni sulla qualità in ogni fase della produzione. La base di un controllo qualità efficace poggia su tre pilastri fondamentali: prevenzione, monitoraggio e correzione.

La prevenzione si concentra sull'eliminazione dei potenziali problemi prima che si verifichino. Ciò include revisioni approfondite della progettazione, verifica dei materiali e convalida dei processi. Il monitoraggio prevede una valutazione continua durante la produzione, utilizzando controlli in corso d'opera e metodi statistici. La correzione affronta rapidamente qualsiasi deviazione e implementa miglioramenti sistematici per evitare che si ripeta.

Preparativi per la qualità della pre-produzione

Prima di iniziare qualsiasi lavoro di tornitura CNC, è necessario implementare diverse misure di qualità critiche:

- Analisi del design per la producibilità (DFM): Revisione dei progetti dei pezzi per identificare potenziali problemi di produzione che potrebbero influire sulla qualità.

- Verifica della certificazione dei materiali: Assicurare che le materie prime soddisfino i requisiti specificati e dispongano di una documentazione adeguata.

- Selezione e verifica degli utensili: Scelta degli utensili da taglio appropriati per i requisiti specifici del materiale e della geometria.

- Pianificazione dell'ispezione del primo articolo: Stabilire procedure di ispezione dettagliate per i primi pezzi prodotti.

Il nostro team di ingegneri esegue sempre una revisione DFM completa per identificare le caratteristiche che possono causare instabilità dimensionale7 o altri problemi di qualità. Questo approccio proattivo previene molti problemi prima che si verifichino.

Tecniche di monitoraggio della qualità in-process

Il mantenimento della qualità durante la produzione richiede un monitoraggio attento. Le tecniche più efficaci includono:

Controllo statistico del processo (SPC)

L'SPC prevede la raccolta e l'analisi dei dati del processo di lavorazione per identificare le tendenze e i potenziali problemi prima che si traducano in pezzi difettosi. Le metriche chiave da monitorare includono:

- Carte di controllo per le dimensioni critiche

- Monitoraggio dell'usura degli utensili

- Analisi delle vibrazioni

- Stabilità della temperatura

Sistemi di ispezione automatizzati

I moderni centri di tornitura CNC possono incorporare funzionalità di ispezione in linea che forniscono un feedback in tempo reale sulla qualità dei pezzi:

- Sonde a contatto per la verifica dimensionale

- Sistemi di visione per l'ispezione delle superfici

- Misurazione laser per una precisa convalida della geometria

Protocolli di ispezione degli operatori

Nonostante i progressi tecnologici, gli operatori qualificati rimangono essenziali per il controllo della qualità. Un protocollo di ispezione strutturato potrebbe includere:

| Punto di ispezione | Frequenza | Metodo | Documentazione |

|---|---|---|---|

| Dimensioni critiche | Ogni 5° parte | Micrometro/calibro | Registrazione digitale delle misure |

| Finitura superficiale | Ogni 10° parte | Tester visivo e di rugosità | Lista di controllo della qualità |

| Qualità del filo | Ogni parte | Indicatore Vai/Non vai | Registrazione del superamento dell'esame |

| Tolleranze geometriche | Prima e ultima parte del lotto | CMM | Rapporto di ispezione |

Verifica della qualità post-produzione

Al termine della lavorazione, protocolli di ispezione completi assicurano che i pezzi finiti soddisfino tutte le specifiche prima della spedizione.

Metodi di ispezione finale

La verifica della qualità finale comporta in genere una combinazione di tecniche:

- Ispezione dimensionale: Utilizzo di strumenti di misura di precisione come CMM, comparatori ottici e micrometri.

- Analisi della finitura superficiale: Impiego di profilometri e ispezione visiva con illuminazione adeguata.

- Test funzionali: Se applicabile, testare i componenti in condizioni operative simulate.

- Verifica del materiale: Esecuzione di prove di durezza e altre valutazioni non distruttive.

Per le applicazioni di alta precisione, le sale di ispezione a temperatura controllata sono essenziali. All'PTSMAKE, la nostra area di ispezione viene mantenuta a una temperatura costante di 20°C (68°F) per eliminare i problemi di espansione termica che potrebbero influire sull'accuratezza delle misure.

Documentazione e tracciabilità

Una documentazione completa costituisce la spina dorsale di un efficace controllo di qualità:

- Rapporti di ispezione: Registrazioni dettagliate di tutte le misure e dei risultati dei test.

- Certificati di materiale: Documentazione della composizione e delle proprietà del materiale.

- Parametri di processo: Registrazioni delle impostazioni della macchina, degli utensili da taglio e delle attrezzature utilizzate.

- Rapporti di non conformità: Documentazione di eventuali deviazioni e della loro risoluzione.

Questa documentazione non solo serve come prova di qualità, ma fornisce anche dati preziosi per gli sforzi di miglioramento continuo e la tracciabilità in caso di problemi successivi.

Implementare il miglioramento continuo

Il controllo della qualità non è statico: deve evolvere continuamente. Le strategie di miglioramento efficaci comprendono:

- Analisi delle cause profonde: Indagare sistematicamente le cause alla base di qualsiasi problema di qualità.

- Piani di azione correttiva: Sviluppare passi specifici e misurabili per affrontare i problemi identificati.

- Azioni preventive: Implementazione di modifiche a livello di sistema per prevenire problemi simili.

- Audit periodici dei processi: Esecuzione di revisioni approfondite di tutte le procedure di qualità.

Ho scoperto che l'implementazione di "circoli di qualità" regolari - riunioni di team interfunzionali focalizzate specificamente sul miglioramento della qualità - porta a progressi significativi nei nostri processi di tornitura. Queste sessioni di collaborazione aiutano a identificare problemi sottili che altrimenti potrebbero passare inosservati.

Tecnologia e strumenti per un moderno controllo di qualità

La tecnologia avanzata ha trasformato il controllo di qualità nella tornitura CNC di precisione:

Macchine di misura a coordinate (CMM)

Le CMM forniscono una verifica dimensionale completa con una precisione estremamente elevata. I sistemi moderni possono:

- Misurare automaticamente centinaia di caratteristiche

- Generare rapporti di ispezione dettagliati

- Confronto dei risultati direttamente con i modelli CAD

- Identificare le tendenze nei cicli di produzione

Sistemi di visione

I sistemi di misura ottici eccellono per:

- Ispezione rapida di profili complessi

- Verifica delle condizioni della superficie

- Rilevamento di difetti minimi

- Misura senza contatto di elementi delicati

Sistemi di gestione dei dati

I sistemi di gestione dei dati di qualità consentono di:

- Monitoraggio in tempo reale della qualità della produzione

- Analisi statistica su più lavori

- Identificazione delle tendenze a lungo termine

- Documentazione per la conformità ISO

Noi di PTSMAKE abbiamo integrato queste tecnologie in un sistema di gestione della qualità unificato che fornisce visibilità in tempo reale sui nostri processi di tornitura, consentendoci di mantenere una qualità costante anche per le applicazioni più impegnative.

Quali sono i tempi di consegna degli ordini di tornitura CNC di precisione?

Vi siete mai trovati a correre contro il tempo, in disperata attesa di componenti critici torniti a CNC che vi erano stati promessi "il prima possibile"? O forse avete sperimentato la frustrazione di stime di consegna vaghe che lasciano il vostro programma di produzione in un limbo?

I tempi di consegna degli ordini di tornitura CNC di precisione variano in genere da 1-3 giorni per i prototipi semplici a 4-6 settimane per le serie complesse. I fattori che incidono su queste tempistiche sono la complessità del pezzo, la scelta del materiale, la quantità dell'ordine, i requisiti di finitura e la capacità attuale dell'officina.

Fattori che influenzano i tempi di esecuzione della tornitura CNC

Comprendere gli elementi che influenzano i tempi di consegna aiuta a pianificare i progetti in modo più efficace. In base alla mia esperienza con migliaia di progetti di produzione di precisione, diversi fattori chiave influenzano costantemente la rapidità di consegna dei pezzi torniti.

Disponibilità e preparazione del materiale

Il materiale scelto per il progetto di tornitura CNC influisce in modo significativo sui tempi di consegna. Materiali standard come l'alluminio 6061, l'ottone C360 o l'acciaio inox 303 sono in genere disponibili a magazzino nella maggior parte delle officine e pronti per l'uso immediato. Tuttavia, materiali speciali come l'Inconel, le leghe di titanio o specifici polimeri plastici richiedono spesso l'ordinazione da parte dei fornitori, aggiungendo 3-7 giorni alla tempistica.

Anche la preparazione dei materiali svolge un ruolo importante. Ad esempio, in PTSMAKE manteniamo un ampio inventario di materiali comuni per ridurre al minimo i ritardi, ma anche noi a volte dobbiamo procurarci leghe speciali per applicazioni uniche.

Complessità delle parti

La complessità del pezzo è direttamente correlata ai tempi di programmazione e lavorazione. Un semplice pezzo cilindrico con caratteristiche di base può essere programmato in meno di un'ora, mentre geometrie complesse con tolleranze strette, pareti sottili o caratteristiche intricate possono richiedere giorni di programmazione e di impostazione.

Considerate questi livelli di complessità e il loro impatto sui tempi di consegna:

| Livello di complessità | Caratteristiche | Aggiunta di un tempo di consegna tipico |

|---|---|---|

| Semplice | Forme cilindriche di base, poche caratteristiche | Impatto minimo |

| Moderato | Diametri multipli, fori, scanalature | Aggiunta di 1-3 giorni |

| Complesso | Tolleranze strette, filettatura, pareti sottili | Aggiunta di 3-7 giorni |

| Avanzato | Configurazioni multiple, requisiti per 5 assi, dettagli complessi | Aggiunta di 7-14 giorni |

Quantità dell'ordine e dimensione del lotto

La relazione tra quantità e lead time non è sempre lineare. Per le piccole quantità (1-10 pezzi), il tempo di preparazione spesso domina il lead time complessivo. All'aumentare delle quantità, il tempo di lavorazione diventa il fattore principale.

È interessante notare che le dimensioni medie dei lotti (50-500 unità) rappresentano spesso il punto di forza dell'efficienza nella tornitura CNC. Una volta che le quantità superano determinate soglie, si fanno ulteriori considerazioni, come ad esempio usura degli utensili8 e la pianificazione della capacità delle macchine diventano fattori significativi.

Requisiti di post-elaborazione

Qualsiasi operazione secondaria dopo il processo di tornitura iniziale allunga i tempi di consegna. Le fasi comuni di post-lavorazione includono:

- Trattamento termico: Aggiunge 2-5 giorni

- Finitura superficiale (anodizzazione, placcatura, verniciatura): Aggiunge 3-7 giorni

- Ispezione e certificazione di qualità: Aggiunge 1-3 giorni

- Requisiti di imballaggio personalizzati: Aggiunge 1-2 giorni

Noi di PTSMAKE abbiamo ottimizzato il nostro flusso di lavoro per eseguire molte di queste operazioni in parallelo anziché in sequenza, il che contribuisce a minimizzare l'impatto cumulativo sui tempi di consegna.

Aspettative realistiche sui tempi di realizzazione per tipo di progetto

Prototipazione (1-10 parti)

Per semplici prototipi che utilizzano materiali facilmente reperibili:

- Disegni semplici: 1-3 giorni lavorativi

- Complessità moderata: 3-5 giorni lavorativi

- Disegni complessi: 5-10 giorni lavorativi

Il livello di priorità dell'ordine può influire in modo significativo su queste tempistiche. Molte officine, tra cui la nostra, offrono servizi accelerati per i prototipi critici, consegnando talvolta i pezzi entro 24 ore, anche se in genere a prezzi maggiorati.

Piccole produzioni (10-100 pezzi)

Le piccole produzioni seguono generalmente queste tempistiche:

- Disegni semplici: 3-7 giorni lavorativi

- Complessità moderata: 7-14 giorni lavorativi

- Progetti complessi: 2-3 settimane

A questo livello di quantità, il rapporto tra tempi di allestimento e di produzione inizia a bilanciarsi, rendendo il costo per pezzo più economico, pur mantenendo tempi di consegna relativamente rapidi.

Produzione medio-grande (oltre 100 pezzi)

Per grandi quantità di produzione:

- Disegni semplici: 2-3 settimane

- Complessità moderata: 3-4 settimane

- Disegni complessi: 4-6 settimane

Con ordini più consistenti, l'approvvigionamento dei materiali diventa più critico e la pianificazione della capacità delle macchine ha un ruolo maggiore. Tuttavia, i costi per pezzo diminuiscono in genere in modo significativo a questi volumi.

Strategie per ridurre i tempi di consegna

Sulla base della mia esperienza nell'aiutare i clienti a ottimizzare i loro flussi di lavoro di produzione, ecco alcuni approcci pratici per ridurre i tempi di consegna della tornitura CNC:

Progettazione per la producibilità: Semplificare le geometrie ove possibile, evitare tolleranze inutilmente strette e considerare le dimensioni standard dei materiali.

Fornire una documentazione tecnica completa: Specifiche incomplete o ambigue portano a cicli di chiarimento che richiedono molto tempo.

Considerare le alternative di materiale: La flessibilità nella scelta dei materiali può aiutare a evitare ritardi nell'approvvigionamento di materiali speciali.

Pianificare in anticipo la post-elaborazione: Includere i requisiti di finitura nella pianificazione iniziale piuttosto che aggiungerli in un secondo momento.

Sviluppare relazioni con fornitori affidabili: Noi di PTSMAKE diamo priorità ai lavori dei clienti abituali che forniscono un lavoro costante, spesso inserendo le richieste urgenti nel nostro programma di produzione.

Migliori pratiche di comunicazione e pianificazione

Una comunicazione chiara con il fornitore di tornitura CNC è essenziale per ottenere tempi di consegna realistici. Quando si richiedono preventivi, assicurarsi di:

- Specificate le vostre reali esigenze di consegna piuttosto che chiedere semplicemente "ASAP".

- Comunicare le priorità del progetto se si ordinano più parti

- Discutere le opzioni per le consegne parziali, se possono aiutare il flusso di produzione.

- Essere trasparenti sull'applicazione finale per aiutare a identificare potenziali opportunità di ottimizzazione.

I progetti di maggior successo che ho supervisionato alla PTSMAKE hanno coinvolto clienti che hanno condiviso le loro tempistiche più ampie, permettendoci di pianificare il processo di produzione in modo che si allineasse perfettamente con i loro programmi di assemblaggio.

La tornitura CNC di precisione può gestire geometrie complesse e pareti sottili?

Vi siete mai trovati di fronte alla frustrazione di lavorare pezzi con dettagli intricati o caratteristiche delicate? Quei momenti in cui i vostri progetti sfidano i limiti della produzione tradizionale e vi chiedete se la tornitura di precisione può davvero fornire ciò che avete immaginato?

Sì, la moderna tornitura di precisione CNC è in grado di gestire efficacemente geometrie complesse e pareti sottili. Con macchine multiasse avanzate, utensili specializzati e tecniche di impostazione adeguate, le operazioni di tornitura odierne possono produrre con successo componenti con caratteristiche complesse e spessori di parete fino a 0,2 mm, mantenendo tolleranze ristrette.

Comprendere le capacità della moderna tornitura CNC

Quando si parla di geometrie complesse e di componenti a parete sottile, è importante riconoscere i progressi della tecnologia di tornitura CNC. Un tempo le operazioni di tornitura tradizionali erano limitate a semplici forme cilindriche, ma oggi i centri di tornitura CNC si sono evoluti notevolmente.

I moderni torni CNC multiasse combinano le capacità di tornitura e fresatura, consentendo la creazione di geometrie incredibilmente complesse, prima impossibili con la sola tornitura convenzionale. Queste macchine sono spesso dotate di utensili vivi, mandrini secondari e movimenti sull'asse Y che ne ampliano notevolmente le capacità al di là delle operazioni di tornitura di base.

Alla PTSMAKE ho assistito alla trasformazione della tecnologia di tornitura nel corso degli anni. I nostri centri di tornitura avanzati sono in grado di gestire componenti con profili complessi, sottosquadri, elementi eccentrici e pareti estremamente sottili senza compromettere la precisione dimensionale o la qualità della finitura superficiale.

Fattori chiave che consentono la lavorazione di geometrie complesse

Diversi progressi tecnologici hanno reso possibile la tornitura di geometrie complesse:

Capacità multiasse: I moderni centri di tornitura CNC a 5 o più assi offrono la possibilità di avvicinarsi ai pezzi da più angolazioni, consentendo di ottenere contorni e caratteristiche complesse.

Utensili vivi: Ciò consente di eseguire operazioni di fresatura all'interno della stessa configurazione, eliminando la necessità di operazioni secondarie e migliorando la precisione complessiva.

Sistemi CAD/CAM avanzati: Queste soluzioni software consentono ai programmatori di sviluppare percorsi utensile sofisticati che ottimizzano l'impegno dell'utensile e riducono al minimo le forze di taglio su elementi delicati.

Sistemi di monitoraggio degli utensili: Il monitoraggio in tempo reale aiuta a rilevare l'usura degli utensili o i potenziali guasti prima che danneggino le sezioni a parete sottile.

Interpolazione simultanea9: Questa tecnica di programmazione avanzata consente un movimento fluido e continuo dell'utensile su superfici complesse.

Il successo della tornitura a parete sottile

La produzione di componenti a parete sottile mediante tornitura CNC richiede un'attenzione particolare a diversi fattori critici. Sulla base della mia esperienza presso PTSMAKE, ecco le considerazioni chiave per il successo della tornitura a parete sottile:

Considerazioni sulla selezione dei materiali

Il materiale scelto influisce in modo significativo sulla capacità di ottenere pareti sottili. Alcuni materiali sono più adatti di altri:

| Tipo di materiale | Spessore minimo pratico della parete | Sfide |

|---|---|---|

| Leghe di alluminio | 0,2-0,3 mm | Tenuta in lavorazione senza deformazioni |

| Acciaio inox | 0,3-0,5 mm | Gestione del calore, usura degli utensili |

| Titanio | 0,4-0,6 mm | Concentrazione di calore, usura degli utensili |

| Ottone/Rame | 0,2-0,3 mm | Formazione della bava, controllo del truciolo |

| Ingegneria delle materie plastiche | 0,3-0,5 mm | Deviazione, sensibilità al calore |

Requisiti per utensili speciali

Il raggiungimento di pareti sottili richiede l'ottimizzazione degli utensili:

Bordi di taglio affilati: Gli utensili opachi creano forze di taglio eccessive che possono deviare o deformare le pareti sottili.

Angoli di inclinazione positivi: Riducono le forze di taglio e minimizzano la deviazione del pezzo.

Piccoli raggi del naso: Per dettagli intricati e angoli interni stretti.

Geometria dell'utensile personalizzata: A volte gli strumenti standard non sono sufficienti e occorre progettare strumenti personalizzati per funzioni specifiche.

Strategie di bloccaggio per componenti delicati

Una delle maggiori sfide nella tornitura a parete sottile è il corretto bloccaggio del pezzo. I mandrini o le pinze standard possono facilmente deformare i pezzi a parete sottile. Ecco le strategie efficaci che utilizziamo:

Mascelle morbide personalizzate: Progettato per adattarsi all'esatto contorno del pezzo da lavorare, distribuendo la pressione di serraggio in modo uniforme.

Supporto del mandrino: Per il serraggio interno di componenti tubolari a parete sottile.

Apparecchiature per il vuoto: Fornisce una forza di tenuta distribuita senza punti di pressione concentrati.

Supporto della contropunta: Utilizzo di centri vivi per una maggiore stabilità durante la lavorazione.

Lavorazione sequenziale: Rimuovere strategicamente il materiale per mantenere l'integrità strutturale durante il processo.

Tecniche di programmazione avanzate

L'approccio alla programmazione è altrettanto cruciale per il successo della tornitura a parete sottile:

Passaggi di finitura leggeri: Riduzione al minimo delle forze di taglio grazie a più passate leggere piuttosto che a tagli aggressivi.

Parametri di taglio ottimizzati: Regolazione delle velocità e degli avanzamenti per ridurre le vibrazioni e la deviazione del pezzo.

Direzione di taglio bilanciata: Direzioni di taglio alternate per neutralizzare le forze di deviazione.

Ottimizzazione del percorso utensile: Creazione di percorsi utensile continui che riducono al minimo l'entrata e l'uscita dell'utensile, riducendo il carico d'urto.

Applicazioni e limiti del mondo reale

Sebbene la moderna tornitura a controllo numerico sia incredibilmente capace, è importante comprenderne i limiti pratici. Ecco una valutazione realistica basata sulla mia esperienza:

Geometrie realizzabili

La tornitura CNC eccelle nella produzione:

- Profili conici con diametri variabili

- Filettature esterne e interne

- Sottotagli e scanalature

- Superfici sagomate con raggi complessi

- Elementi eccentrici (con utensili vivi)

- Componenti cilindrici o tubolari a parete sottile

Limitazioni pratiche

Nonostante le capacità avanzate, rimangono alcune limitazioni:

- Le caratteristiche interne estremamente profonde possono essere difficili da raggiungere.

- Pareti molto sottili (inferiori a 0,2 mm) possono richiedere metodi di produzione alternativi.

- Gli elementi non rotondi molto complessi possono richiedere ulteriori operazioni di fresatura.

- Alcuni materiali con scarsa lavorabilità presentano maggiori difficoltà per le applicazioni a parete sottile

Alla PTSMAKE valutiamo attentamente ogni progetto per determinare se la tornitura di precisione è il metodo di produzione ottimale o se approcci alternativi possono soddisfare meglio i requisiti. A volte, un approccio ibrido che combina la tornitura con altri processi produce i risultati migliori per componenti particolarmente complessi.

Quali certificazioni garantiscono l'affidabilità dei servizi di tornitura CNC di precisione?

Vi è mai capitato di ricevere pezzi torniti di precisione che semplicemente non soddisfacevano le vostre specifiche? O peggio, avete lavorato con un fornitore che dichiarava credenziali di qualità, ma che vi ha consegnato componenti di qualità inferiore che si sono guastati durante l'assemblaggio o l'uso? Queste situazioni non solo causano ritardi nei progetti, ma possono danneggiare la vostra reputazione presso i clienti e gli stakeholder.

Nella scelta di un fornitore di servizi di tornitura CNC, le certificazioni sono indicatori cruciali di affidabilità e garanzia di qualità. Le certificazioni più importanti sono la ISO 9001 per la gestione della qualità, la AS9100 per le applicazioni aerospaziali, la ISO 13485 per i dispositivi medici e la IATF 16949 per i componenti automobilistici, che verificano l'impegno di un produttore per una precisione costante e il controllo dei processi.

L'importanza delle certificazioni di qualità nella tornitura CNC

Le certificazioni di qualità per la tornitura CNC di precisione non sono solo dei bei distintivi esposti sul sito web di un'azienda. Rappresentano sistemi e processi strutturati che garantiscono qualità e affidabilità costanti. Nella mia esperienza di lavoro nella produzione di precisione presso PTSMAKE, ho visto come i sistemi di certificazione correttamente implementati trasformino le operazioni da meramente produttive a costantemente eccellenti.

Le certificazioni forniscono un quadro standardizzato per i processi produttivi, le procedure di controllo della qualità e le iniziative di miglioramento continuo. Richiedono alle aziende di documentare i loro processi, di formare adeguatamente il personale e di conservare le registrazioni dei controlli di qualità e dei problemi. Questo approccio sistematico riduce al minimo l'errore umano e garantisce che ogni pezzo sia conforme alle specifiche, indipendentemente da chi opera sulla macchina o dal momento in cui il pezzo viene prodotto.

Certificazioni ISO di base per la produzione di precisione

L'Organizzazione Internazionale per la Standardizzazione (ISO) fornisce diverse certificazioni relative ai servizi di tornitura CNC:

ISO 9001: la base della gestione della qualità

La ISO 9001 è la certificazione più importante per qualsiasi produttore orientato alla qualità. Stabilisce i requisiti per un sistema di gestione della qualità (QMS) che aiuta le organizzazioni:

- Documentare i processi in modo coerente

- Identificare e affrontare i rischi in modo proattivo

- Implementare le metodologie di miglioramento continuo

- Garantire la soddisfazione del cliente attraverso prodotti di qualità

Alla PTSMAKE, la certificazione ISO 9001 costituisce la spina dorsale dei nostri sistemi di qualità. Guida tutto, da come esaminiamo i requisiti dei clienti a come misuriamo e ispezioniamo i pezzi finiti. Questa standardizzazione10 crea prevedibilità nei risultati, un fattore cruciale quando la precisione si misura in micron.

ISO 14001: Sistemi di gestione ambientale

Pur non essendo direttamente correlata alla qualità dei pezzi, la certificazione ISO 14001 dimostra l'impegno di un produttore nei confronti della responsabilità ambientale. Questo aspetto è sempre più importante per i clienti che devono fornire informazioni sulla sostenibilità della loro catena di fornitura. Un servizio di tornitura CNC con ISO 14001:

- Riduce al minimo gli scarti nei processi di lavorazione

- Gestisce e smaltisce correttamente i liquidi da taglio.

- Implementa misure di efficienza energetica

- Conforme alle normative ambientali

Certificazioni specifiche del settore

Diversi settori hanno requisiti specifici che vanno oltre gli standard ISO di base:

AS9100: Gestione della qualità aerospaziale

Per i componenti aerospaziali, la certificazione AS9100 (che comprende tutti i requisiti ISO 9001 più le aggiunte specifiche per il settore aerospaziale) è spesso non negoziabile. Questa certificazione riguarda:

- Requisiti di tracciabilità rigorosi

- Gestione del rischio specifica per la sicurezza del volo

- Controllo di processi speciali come il trattamento termico

- Prevenzione di parti contraffatte

IATF 16949: Requisiti del settore automobilistico

Le case automobilistiche richiedono fornitori con certificazione IATF 16949, che si concentra su:

- Prevenzione dei difetti piuttosto che rilevamento

- Riduzione delle variazioni e degli sprechi

- Strumenti specifici come la FMEA (Failure Mode and Effects Analysis).

- Requisiti per la gestione della catena di approvvigionamento

ISO 13485: Sistemi di qualità per dispositivi medici

Per i produttori di componenti medicali, la certificazione ISO 13485 garantisce:

- Controlli rigorosi di pulizia e contaminazione

- Convalida dei processi di produzione

- Tracciabilità migliorata per i componenti impiantabili

- Gestione completa del rischio

Verifica delle capacità tecniche

Oltre alle certificazioni del sistema di gestione, le certificazioni di capacità tecnica verificano le competenze specifiche e la taratura delle apparecchiature:

Accreditamento NADCAP

Il National Aerospace and Defense Contractors Accreditation Program (NADCAP) fornisce un accreditamento specializzato per processi quali:

- Test non distruttivi

- Trattamento termico

- Trattamento chimico

- Trattamenti di superficie

L'accreditamento NADCAP per questi processi speciali dimostra un'eccezionale capacità tecnica e di controllo dei processi.

Certificazioni di misura di precisione

Un servizio di tornitura CNC affidabile dovrebbe mantenere le certificazioni per le proprie apparecchiature di misura. Cercare:

- Certificati di calibrazione riconducibili a standard nazionali

- Studi di R&R (ripetibilità e riproducibilità) dei calibri

- Certificazioni di programmazione CMM

- Programmi e registri di calibrazione regolari

Come verificare le certificazioni di un fornitore

Quando si valutano i potenziali partner di tornitura CNC, si consiglia di adottare le seguenti misure per verificare le certificazioni:

- Richiedere i certificati attuali con le date di scadenza

- Controllate il sito web dell'ente di certificazione per confermarne la validità

- Chiedete i rapporti di audit recenti e le azioni correttive

- Informatevi su eventuali condizioni o limitazioni delle certificazioni.

Lo stato di certificazione può essere presentato in forma di tabella per un facile confronto:

| Certificazione | Scopo | Periodo di validità tipico | Metodo di verifica |

|---|---|---|---|

| ISO 9001 | Sistema di gestione della qualità | 3 anni con sorveglianza annuale | Ricerca del certificato sul sito web della società di registrazione |

| AS9100 | SGQ aerospaziale | 3 anni con audit semestrali | Verifica del database OASIS |

| ISO 13485 | SGQ dispositivi medici | 3 anni con sorveglianza annuale | Ricerca del certificato sul sito web della società di registrazione |

| IATF 16949 | SGQ Automotive | 3 anni con sorveglianza annuale | Verifica del database IATF |

Il legame tra certificazioni e prestazioni

Sebbene le certificazioni forniscano una buona valutazione di base, devono essere considerate necessarie ma non sufficienti per garantire la qualità. Nei miei anni di lavoro all'PTSMAKE, ho osservato che il vero valore deriva dal modo in cui un'azienda abbraccia i principi alla base delle certificazioni, e non solo dal rispetto dei requisiti durante le verifiche.

I migliori partner di tornitura CNC dimostrano:

- Integrazione dei requisiti di certificazione nelle operazioni quotidiane

- Miglioramento continuo al di là dei requisiti di certificazione

- Audit interni e autovalutazioni regolari

- Investimento nella formazione continua e nello sviluppo delle capacità

Tendenze di certificazione emergenti nella produzione di precisione

Il panorama della certificazione continua ad evolversi. I servizi di tornitura CNC orientati al futuro stanno perseguendo:

- Certificazioni di cybersecurity (come la ISO 27001) per proteggere i dati di progettazione

- Certificazioni di preparazione all'Industria 4.0

- Certificazioni di produzione ibrida additiva-sottrattiva

- Certificazioni di sostenibilità e impronta di carbonio

Noi di PTSMAKE valutiamo continuamente gli standard di certificazione emergenti per assicurarci di rimanere all'avanguardia nelle capacità di produzione di precisione.

Fare clic per saperne di più sulla progettazione di pezzi per una simmetria rotazionale ottimale nella tornitura CNC. ↩

Scoprite la stabilità a lungo termine delle proprietà dei materiali nelle applicazioni di precisione. ↩

Cliccate sulla nostra guida completa alla lavorabilità dei materiali. ↩

Fare clic per una spiegazione dettagliata di come la rugosità superficiale influisce sulle prestazioni dei pezzi. ↩

Imparate le tecniche di misurazione che prevengono errori costosi. ↩

Per saperne di più sulle proprietà dei materiali che influenzano le prestazioni di lavorazione. ↩

La comprensione di questo concetto aiuta a prevenire costosi errori di lavorazione. ↩

Scoprite come l'usura degli utensili influisce sulla precisione della lavorazione e sulle tempistiche del progetto. ↩

Cliccate qui per apprendere tecniche di programmazione avanzate per lavorazioni geometriche complesse. ↩

Processi standardizzati che assicurano una produzione di qualità costante negli ambienti di produzione. ↩