Nella nostra officina meccanica incontro spesso clienti che hanno difficoltà a ottenere tagli ultraprecisi in metalli tenaci. Molti di loro hanno provato vari metodi di taglio ma non riescono a ottenere la precisione necessaria, soprattutto per forme complesse e dettagli intricati.

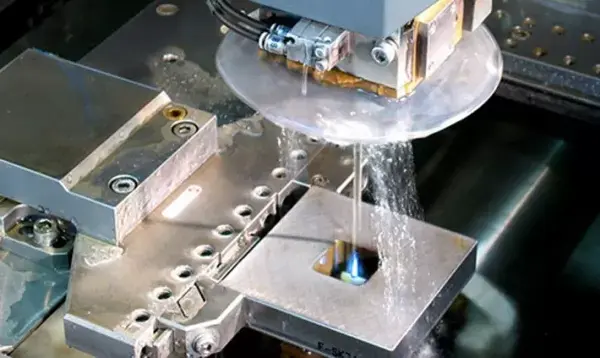

L'elettroerosione a filo, nota anche come elettroerosione a filo o elettroerosione a filo, è un processo di lavorazione di precisione che utilizza un filo caricato elettricamente per tagliare i materiali conduttivi. Questo metodo crea pezzi altamente precisi con eccellenti finiture superficiali, particolarmente utili per forme complesse e metalli duri.

So che vi starete chiedendo perché l'elettroerosione a filo si distingue da altri metodi di lavorazione. Vi spiego i suoi vantaggi unici. Questa tecnologia ci permette di tagliare pezzi con tolleranze fino a ±0,0001 pollici, il che è fondamentale per i componenti aerospaziali, i dispositivi medici e gli utensili di precisione. Poiché il filo non entra mai in contatto diretto con il pezzo, possiamo ottenere una precisione eccezionale senza stress meccanico.

Qual è lo spessore del filo utilizzato per il taglio ad elettroerosione?

Vi siete mai trovati a fissare una macchina per il taglio a filo per elettroerosione, chiedendovi se state usando il filo dello spessore giusto? Questo dilemma comune può portare a uno spreco di materiali, a finiture superficiali scadenti e persino a danneggiare i pezzi in lavorazione quando si fa la scelta sbagliata.

Per il taglio a filo per elettroerosione, lo spessore del filo più comunemente utilizzato va da 0,1 mm a 0,3 mm, con 0,25 mm come scelta standard per le applicazioni generali. La scelta dipende da fattori quali lo spessore del materiale, la precisione richiesta e la velocità di taglio.

Informazioni sulle opzioni di spessore dell'elettroerosione a filo

La scelta dello spessore del filo nel taglio per elettroerosione gioca un ruolo fondamentale per ottenere risultati ottimali. Noi di PTSMAKE abbiamo sviluppato un'ampia competenza nel taglio per elettroerosione a filo grazie ad anni di esperienza nella produzione di precisione. Esploriamo i vari aspetti della selezione dello spessore del filo.

Diametri comuni dei fili e loro applicazioni

| Diametro del filo (mm) | Le migliori applicazioni | Materiali tipici |

|---|---|---|

| 0.10 - 0.15 | Parti di microprecisione, gioielli | Metalli preziosi, materiali sottili |

| 0.20 - 0.25 | Taglio per uso generale | Acciaio, alluminio, ottone |

| 0.30 - 0.33 | Taglio pesante | Materiali spessi, carburo |

Fattori che influenzano la scelta del filo

Spessore del materiale

Lo spessore del pezzo in lavorazione influisce in modo significativo sulla scelta del filo. I materiali più spessi richiedono generalmente fili di diametro maggiore per mantenere la stabilità durante il taglio. Il larghezza del taglio1 prodotto dal filo deve essere preso in considerazione per ottenere un'accurata precisione dimensionale.

Requisiti di velocità di taglio

I fili più spessi consentono in genere di raggiungere velocità di taglio più elevate, in quanto sono in grado di gestire input di potenza più elevati senza rompersi. Tuttavia, ciò avviene al prezzo di una minore precisione e di percorsi di taglio più ampi.

Considerazioni sulla finitura della superficie

Il diametro del filo influisce direttamente sulla qualità della finitura superficiale:

- I fili più sottili (0,1-0,15 mm) producono finiture superficiali più fini

- I fili standard (0,25 mm) offrono un buon equilibrio tra finitura e velocità

- I fili più spessi (0,3 mm+) possono richiedere ulteriori operazioni di finitura.

Considerazioni economiche

Analisi costi-prestazioni

I diversi spessori di filo hanno implicazioni diverse in termini di costi:

- I fili più sottili sono più costosi al metro

- I tassi di rottura più elevati nei fili sottili aumentano i costi operativi

- I fili più spessi offrono una migliore efficienza dei costi per il taglio grezzo

Impatto sulla produttività

Lo spessore del filo influisce sulla produttività complessiva:

- Capacità di velocità di taglio

- Tempi di fermo macchina dovuti a rotture di fili

- Numero richiesto di passate di taglio

Linee guida specifiche per le applicazioni

Componenti aerospaziali

Per le applicazioni aerospaziali, in genere si consiglia:

- Filo da 0,25 mm per componenti generici

- Filo da 0,1 mm per caratteristiche critiche e di alta precisione

- Passaggi di taglio multipli per una finitura superficiale superiore

Produzione di dispositivi medici

I componenti medicali spesso richiedono:

- Filo da 0,15-0,20 mm per elementi intricati

- Rispetto rigoroso dei requisiti di finitura superficiale

- Maggiore precisione per le dimensioni critiche

Parti di ricambio per autoveicoli

Le applicazioni dell'industria automobilistica di solito utilizzano:

- Filo da 0,25-0,30 mm per un taglio robusto

- Equilibrio tra velocità e precisione

- Soluzioni economicamente vantaggiose per la produzione di grandi volumi

Migliori pratiche per la selezione dei fili

Per ottimizzare il processo di taglio a filo per elettroerosione:

- Considerare sempre le proprietà del materiale

- Calcolare la precisione richiesta

- Valutare i fattori economici

- Testate diverse dimensioni di filo per ottenere risultati ottimali

- Monitoraggio delle prestazioni del filo durante il taglio

Suggerimenti per l'ottimizzazione delle prestazioni

Per massimizzare le prestazioni di taglio dell'elettroerosione:

- Manutenzione regolare della macchina

- Regolazione corretta della tensione del filo

- Fluido dielettrico pulito

- Impostazioni di potenza adeguate

- Corretta velocità di avanzamento del filo

Specifiche tecniche

Parametri essenziali da considerare:

| Parametro | Filo sottile (<0,2 mm) | Filo standard (0,25 mm) | Filo spesso (>0,3 mm) |

|---|---|---|---|

| Velocità di taglio | Lento | Medio | Veloce |

| Finitura superficiale | Eccellente | Buono | Fiera |

| Costo per metro | Alto | Medio | Basso |

| Resistenza alla rottura | Basso | Medio | Alto |

Noi di PTSMAKE disponiamo di un inventario completo di vari spessori di filo per soddisfare le diverse esigenze di produzione. I nostri ingegneri esperti possono aiutarvi a selezionare lo spessore di filo ottimale per la vostra applicazione specifica, garantendo il miglior equilibrio tra precisione, velocità e convenienza.

Quanto è preciso il taglio del filo per elettroerosione?

Avete mai lottato per ottenere tagli ultraprecisi in metalli duri o geometrie complesse? La frustrazione di avere a che fare con metodi di lavorazione tradizionali che non soddisfano le vostre specifiche può essere opprimente, soprattutto quando il vostro progetto richiede una precisione assoluta.

L'elettroerosione a filo raggiunge in genere precisioni comprese tra ±0,0001 e ±0,0003 pollici (da 0,0025 a 0,0076 mm), rendendolo uno dei processi di lavorazione più precisi disponibili per la creazione di pezzi intricati con un'eccezionale accuratezza dimensionale.

Comprendere i fattori di precisione del taglio del filo per elettroerosione

L'accuratezza del taglio a filo per elettroerosione dipende da diversi fattori critici che lavorano insieme per ottenere risultati precisi. Nella mia esperienza di lavoro con diversi fluidi dielettrici2 e le configurazioni della macchina, ho identificato gli elementi chiave che influenzano la precisione di taglio:

Stabilità della macchina e controllo ambientale

- Controllo della temperatura (variazione massima di ±1°C)

- Sistemi di isolamento delle vibrazioni

- Regolazione dell'umidità (intervallo ottimale 45-55%)

- Condizioni di camera bianca, se necessario

Proprietà e caratteristiche del filo

Le proprietà dell'elettrodo hanno un impatto significativo sulla precisione di taglio:

| Tipo di filo | Diametro tipico (mm) | Campo di precisione (μm) | Le migliori applicazioni |

|---|---|---|---|

| Ottone | 0.1 - 0.3 | ±2.5 - 5 | Taglio per uso generale |

| Rivestimento in zinco | 0.1 - 0.25 | ±2 - 4 | Taglio ad alta velocità |

| Tungsteno | 0.02 - 0.1 | ±1 - 2.5 | Microtaglio |

Sistemi di controllo e monitoraggio avanzati

Le moderne macchine per l'elettroerosione a filo utilizzano sistemi di controllo sofisticati che monitorano e regolano continuamente i parametri di taglio:

Regolazione dei parametri in tempo reale

- Controllo della tensione del filo

- Monitoraggio dello spinterometro

- Ottimizzazione della velocità di avanzamento

- Tracciamento della finitura superficiale

Misure di garanzia della qualità

Noi di PTSMAKE implementiamo procedure complete di controllo della qualità:

- Sistemi di misura in-process

- Verifica CMM post-taglio

- Test di rugosità superficiale

- Convalida della tolleranza geometrica

Applicazioni pratiche e risultati della tolleranza

I diversi settori industriali richiedono livelli di precisione diversi:

Componenti aerospaziali

- Profili delle pale della turbina: ±0,005 mm

- Ugelli di iniezione del carburante: ±0,003 mm

- Componenti strutturali: ±0,01 mm

Produzione di dispositivi medici

- Strumenti chirurgici: ±0,004 mm

- Componenti dell'impianto: ±0,002 mm

- Microutensili: ±0,001 mm

Ottimizzazione della precisione di taglio del filo per elettroerosione

Per ottenere la massima precisione, considerate queste pratiche essenziali:

Preparazione del materiale

- Un'adeguata riduzione dello stress

- Pulizia della superficie

- Verifica dell'omogeneità del materiale

- Montaggio corretto del pezzo

Parametri operativi

| Parametro | Intervallo ottimale | Impatto sulla precisione |

|---|---|---|

| Velocità del filo | 2-12 m/min | Alto |

| Impostazioni di alimentazione | 2-8 A | Critico |

| Tensione del filo | 1200-1800g | Significativo |

| Pressione di lavaggio | 0,5-2,0 MPa | Moderato |

Problemi comuni di precisione e soluzioni

La comprensione dei potenziali problemi aiuta a mantenere un'accuratezza costante:

Fattori ambientali

- Fluttuazioni di temperatura

- Interferenze da vibrazioni

- Disturbi elettromagnetici

- Variazioni di umidità

Questioni relative ai materiali

- Stress interno

- Durezza non uniforme

- Impurità del materiale

- Espansione termica

Requisiti specifici del settore

I diversi settori hanno esigenze di precisione uniche:

Industria automobilistica

- Componenti della trasmissione: ±0,008 mm

- Parti del motore: ±0,005 mm

- Componenti dell'utensile: ±0,003 mm

Produzione elettronica

- Strumenti per semiconduttori: ±0,002 mm

- Stampi per connettori: ±0,004 mm

- Apparecchiatura di prova: ±0,003 mm

Noi di PTSMAKE raggiungiamo costantemente queste tolleranze attraverso:

- Calibrazione regolare della macchina

- Programmi di formazione per operatori

- Monitoraggio ambientale

- Protocolli di controllo della qualità

Tendenze future nella precisione di taglio del filo per elettroerosione

Il settore continua ad evolversi con:

- Sistemi di controllo basati sull'intelligenza artificiale

- Materiali avanzati per fili

- Tecnologia dei sensori migliorata

- Funzionalità di automazione migliorate

Questi sviluppi promettono livelli di accuratezza ancora maggiori, raggiungendo potenzialmente una precisione sub-micronica in applicazioni specializzate. La combinazione di competenze tradizionali e tecnologie moderne consente di raggiungere livelli di precisione senza precedenti nelle operazioni di taglio a filo per elettroerosione.

Quali materiali possono essere tagliati con il filo per elettroerosione?

Avete mai affrontato la sfida di tagliare metalli estremamente duri o forme complesse che sembrano impossibili con i metodi di lavorazione tradizionali? Molti ingegneri si trovano bloccati quando gli utensili da taglio convenzionali non riescono a garantire la precisione necessaria, soprattutto con i materiali più difficili.

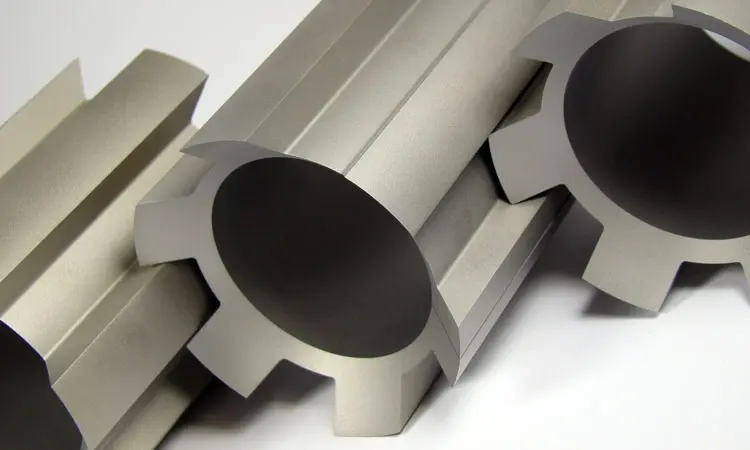

L'elettroerosione a filo può lavorare efficacemente qualsiasi materiale elettricamente conduttivo, compresi acciaio temprato, titanio, leghe di rame e carburo di tungsteno. Questo metodo di lavorazione senza contatto utilizza le scariche elettriche per rimuovere il materiale, ottenendo una precisione eccezionale indipendentemente dalla durezza del materiale.

Materiali comunemente tagliati in elettroerosione a filo

L'elettroerosione a filo ha rivoluzionato il modo di affrontare il taglio di precisione nella produzione. In qualità di supervisore di numerosi progetti di elettroerosione, ho compilato un elenco completo dei materiali che funzionano bene con questa tecnologia:

Metalli e leghe

Acciai per utensili

- Acciai per utensili D2, M2 e H13

- Acciai CPM

- Acciai ad alta velocità (HSS)

Questi materiali sono ampiamente utilizzati per la produzione di utensili da taglio e stampi. Il fluido dielettrico3 utilizzato nel processo contribuisce a mantenere costanti le condizioni di taglio.

Acciai inossidabili

- 304 e 316

- Varianti temprate per precipitazione

- Acciai inossidabili martensitici

Materiali avanzati

| Tipo di materiale | Applicazioni tipiche | Vantaggi dell'elettroerosione |

|---|---|---|

| Leghe di titanio | Componenti aerospaziali | Nessuna sollecitazione meccanica |

| Inconel | Parti della turbina | Tagli di alta precisione |

| Carburo | Utensili da taglio | Perfetto per i materiali duri |

| Ottone | Componenti elettrici | Finitura superficiale liscia |

Proprietà del materiale che influenzano il taglio per elettroerosione

Conducibilità elettrica

La conducibilità elettrica del materiale influisce direttamente sull'efficienza di taglio. I materiali con una conducibilità più elevata raggiungono in genere:

- Velocità di taglio più elevate

- Migliore finitura superficiale

- Risultati più coerenti

Spessore del materiale

I diversi materiali hanno parametri di taglio ottimali che variano in base allo spessore:

| Gamma di spessore (mm) | Velocità di taglio tipica | Impostazioni di alimentazione |

|---|---|---|

| 0.5 - 10 | Veloce | Da basso a medio |

| 10 - 50 | Medio | Medio |

| 50+ | Lento | Alto |

Condizione di trattamento termico

Lo stato di trattamento termico del materiale influisce sul processo di taglio:

- I materiali ricotti spesso tagliano in modo più uniforme

- I materiali induriti possono richiedere l'adeguamento dei parametri

- Potrebbe essere necessario un trattamento post-calore

Considerazioni speciali per i diversi materiali

Materiali compositi

Quando si lavora con materiali compositi:

- Assicurare una messa a terra adeguata

- Monitorare attentamente i parametri di taglio

- Considerare i potenziali rischi di delaminazione

Leghe esotiche

Per leghe specializzate come Hastelloy o Waspaloy:

- Regolare i parametri di taglio

- Utilizzare tipi di filo appropriati

- Monitoraggio del tasso di rimozione del materiale

Parametri di taglio specifici per il materiale

Velocità rispetto alla durezza del materiale

| Durezza del materiale (HRC) | Velocità di taglio relativa | Raccomandazione sul tipo di filo |

|---|---|---|

| 20-35 | Alto | Ottone o rivestito |

| 35-50 | Medio | Rivestito o stratificato |

| 50+ | Basso | Rivestimento ad alte prestazioni |

Considerazioni sulla finitura della superficie

Materiali diversi richiedono approcci specifici per ottenere una finitura superficiale ottimale:

- I materiali più morbidi potrebbero richiedere più passate di finitura

- I materiali più duri spesso ottengono naturalmente una migliore finitura superficiale

- La struttura dei grani influisce sulla qualità della superficie finale

Applicazioni specifiche per il settore

Aerospaziale

Nelle applicazioni aerospaziali, comunemente tagliamo:

- Componenti in titanio

- Alluminio ad alta resistenza

- Superleghe resistenti al calore

Medico

La produzione di dispositivi medici richiede:

- Acciaio inossidabile di grado chirurgico

- Materiali per impianti in titanio

- Leghe biocompatibili specializzate

Automotive

Le applicazioni automobilistiche più comuni includono:

- Acciaio per stampi

- Componenti in acciaio temprato

- Parti di trasmissione di precisione

Migliori pratiche per la selezione dei materiali

Per garantire il successo del taglio a filo dell'elettroerosione:

- Verificare la conduttività del materiale

- Considerare lo spessore del materiale

- Tenere conto dei requisiti di trattamento termico

- Selezionare il tipo di filo appropriato

- Ottimizzare i parametri di taglio

Noi di PTSMAKE manteniamo protocolli rigorosi di gestione dei materiali per garantire risultati ottimali in tutti i progetti di taglio a filo per elettroerosione. La nostra esperienza con diversi materiali ci consente di fornire raccomandazioni precise per applicazioni specifiche.

Quali sono i vantaggi e gli svantaggi dell'elettroerosione a filo?

Avete mai avuto difficoltà a lavorare materiali estremamente duri o a creare forme intricate con tolleranze ristrette? I metodi di lavorazione tradizionali spesso non sono all'altezza quando si tratta di geometrie complesse, lasciando gli ingegneri frustrati e i progetti in ritardo.

L'elettroerosione a filo (Electrical Discharge Machining) è un processo di lavorazione non convenzionale che utilizza scariche elettriche per rimuovere il materiale, offrendo vantaggi unici in termini di precisione e capacità, ma con alcune limitazioni in termini di velocità e costi.

I principali vantaggi dell'elettroerosione a filo

Precisione e accuratezza

L'elettroerosione a filo raggiunge un'accuratezza eccezionale con tolleranze fino a ±0,0001 pollici. Questo livello di precisione è fondamentale per settori come l'aerospaziale e la produzione di dispositivi medici. Il processo eccelle nella creazione di forme complesse e dettagli intricati che sarebbero impossibili con i metodi di lavorazione convenzionali.

Versatilità dei materiali

Uno dei vantaggi più significativi è la capacità di tagliare qualsiasi materiale elettricamente conduttivo, indipendentemente dalla sua durezza. Il conducibilità elettrica4 del materiale determina la velocità e l'efficienza di taglio. Questo lo rende ideale per:

- Acciai temprati

- Leghe di titanio

- Materiali in carburo

- Metalli esotici

Nessun contatto diretto

A differenza dei metodi di taglio tradizionali, l'elettroerosione a filo non entra in contatto fisico con il pezzo durante la lavorazione. Questo elimina:

- Stress meccanico

- Usura degli utensili

- Problemi di forza di taglio

- Deformazione della superficie

Limiti e sfide principali

Vincoli di velocità

La velocità di asportazione del materiale nell'elettroerosione a filo è relativamente bassa rispetto ai metodi di lavorazione convenzionali. Ecco un'analisi comparativa:

| Metodo di lavorazione | Tasso di asportazione del materiale (mm³/min) | Finitura superficiale (Ra) |

|---|---|---|

| Elettroerosione a filo | 2-300 | 0,1-0,8 µm |

| Fresatura CNC | 1000-5000 | 0,4-1,6 µm |

| Tornitura convenzionale | 800-3000 | 0,5-1,8 µm |

Considerazioni sui costi

I costi operativi dell'elettroerosione a filo possono essere più elevati rispetto ai metodi di lavorazione tradizionali, a causa di

- Materiali di consumo costosi

- Consumo energetico più elevato

- Manutenzione dell'acqua deionizzata

- Tempi di lavorazione più lunghi

Limitazioni materiali

Nonostante la sua versatilità con i materiali conduttivi, l'elettroerosione a filo presenta alcune limitazioni:

- Non è possibile lavorare materiali non conduttivi

- Richiede uno spessore minimo del materiale

- Può causare zone termicamente alterate in alcuni materiali.

Considerazioni specifiche per l'applicazione

Applicazioni industriali

L'elettroerosione a filo trova ampio impiego in diversi settori industriali:

Aerospaziale

- Componenti del motore

- Parti della turbina

- Elementi strutturali

Medico

- Strumenti chirurgici

- Componenti implantari

- Dispositivi medici personalizzati

Automotive

- Componenti di precisione per motori

- Costruzione di utensili e stampi

- Sviluppo del prototipo

Qualità e finitura superficiale

Il processo può ottenere eccellenti finiture superficiali, ma diversi fattori influiscono sulla qualità finale:

- Selezione del diametro del filo

- Impostazioni di potenza

- Velocità di taglio

- Proprietà del materiale

Impatto ambientale

L'elettroerosione a filo presenta aspetti ambientali sia positivi che negativi:

Positivo:

- Materiale di scarto minimo

- Non sono necessari liquidi da taglio

- Riduzione dell'inquinamento acustico

Negativo:

- Elevato consumo energetico

- Considerazioni sullo smaltimento dei fili

- Requisiti per il trattamento dell'acqua

Strategie di ottimizzazione dei processi

Selezione dei parametri

I risultati ottimali richiedono un'attenta considerazione di:

- Tipo e diametro del filo

- Impostazioni di potenza

- Tensione del filo

- Velocità di taglio

- Pressione di lavaggio

Requisiti di manutenzione

Una manutenzione regolare è fondamentale per ottenere prestazioni costanti:

- Allineamento della guida del filo

- Pulizia del sistema di filtraggio

- Monitoraggio della qualità dell'acqua

- Calibrazione della macchina

Metodi di riduzione dei costi

Diverse strategie possono aiutare a ottimizzare i costi:

- Lavorazione in batch di parti simili

- Ottimizzazione della disposizione dei nidi

- Riduzione al minimo del consumo di filo

- Implementazione di sistemi automatizzati

Sviluppi futuri

La tecnologia dell'elettroerosione a filo continua ad evolversi:

- Sistemi di controllo avanzati

- Materiali dei fili migliorati

- Migliore efficienza dell'alimentazione

- Funzionalità di automazione migliorate

Noi di PTSMAKE abbiamo implementato queste capacità avanzate di elettroerosione a filo per fornire pezzi precisi e complessi ai nostri clienti in diversi settori. La nostra esperienza nell'ottimizzazione dei processi di elettroerosione a filo ci permette di mantenere l'equilibrio tra qualità, costi e tempi di consegna.

Come si colloca l'elettroerosione a filo rispetto ai metodi di lavorazione tradizionali?

Avete mai avuto difficoltà a lavorare pezzi complessi e di alta precisione con metodi tradizionali? Quando si tratta di materiali induriti o di geometrie intricate, la lavorazione convenzionale può portare all'usura degli utensili, allo spreco di materiale e a frustranti problemi di qualità.

L'elettroerosione a filo offre una precisione e una capacità superiori per le geometrie complesse rispetto ai metodi di lavorazione tradizionali. Questo processo senza contatto può raggiungere tolleranze fino a ±0,0001 pollici, lavorando con qualsiasi materiale conduttivo, indipendentemente dalla durezza.

Comprendere le differenze fondamentali

Meccanica di processo

La lavorazione tradizionale si basa sul contatto fisico tra gli utensili da taglio e i pezzi, mentre l'elettroerosione a filo utilizza la scarica elettrica per rimuovere il materiale. Il fluido dielettrico5 in elettroerosione crea un ambiente controllato per un'asportazione precisa del materiale senza contatto diretto con l'utensile.

Capacità dei materiali

I metodi di lavorazione tradizionali incontrano dei limiti quando si lavora con i materiali:

- Materiali temprati

- Componenti sensibili al calore

- Geometrie complesse

- Pareti estremamente sottili

Il taglio a filo per elettroerosione eccelle in questi scenari perché:

- Funziona indipendentemente dalla durezza del materiale

- Genera una zona a impatto termico minimo

- Mantiene un'accuratezza costante

- Non produce forze di taglio

Confronto delle prestazioni

Ecco un confronto dettagliato delle principali metriche di prestazione:

| Aspetto | Taglio a filo per elettroerosione | Lavorazione tradizionale |

|---|---|---|

| Finitura superficiale | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Capacità di tolleranza | ±0,0001 pollici | ±0,0005 pollici |

| Limite di durezza del materiale | Nessun limite (solo conduttivo) | Limitato dalla durezza dell'utensile |

| Tempo di configurazione | Configurazione iniziale più lunga | Impostazione generalmente più rapida |

| Velocità di produzione | Tasso di rimozione più lento | Più veloce per geometrie semplici |

Considerazioni sui costi

Investimento iniziale

Le macchine per l'elettroerosione a filo richiedono in genere un investimento iniziale più elevato rispetto alle macchine CNC tradizionali. Noi di PTSMAKE abbiamo attentamente bilanciato il nostro portafoglio di attrezzature per offrire entrambe le opzioni, garantendo soluzioni economicamente vantaggiose per i diversi requisiti del progetto.

Costi operativi

I costi operativi comprendono:

- Consumo di filo

- Manutenzione del fluido dielettrico

- Consumo di energia

- Costo del lavoro

- Requisiti di manutenzione

La lavorazione tradizionale spesso comporta:

- Sostituzione dell'utensile da taglio

- Costi del refrigerante

- Consumo di energia più elevato

- Manutenzione più frequente

Economia della produzione

L'economia di ciascun processo dipende da:

- Complessità della parte

- Proprietà del materiale

- Volume di produzione

- Requisiti di qualità

Ad esempio, nella lavorazione di componenti in acciaio temprato con geometrie complesse, l'elettroerosione a filo si rivela spesso più economica, nonostante le velocità di taglio più basse, in quanto elimina la necessità di molteplici impostazioni e cambi di utensili.

Vantaggi specifici per le applicazioni

Produzione di parti di precisione

Il taglio a filo per elettroerosione eccelle nelle applicazioni che richiedono:

- Microcaratteristiche

- Angoli interni affilati

- Pareti sottili

- Profili complessi

Sviluppo del prototipo

Per lo sviluppo di prototipi, l'elettroerosione a filo offre:

- Flessibilità nelle modifiche al design

- Requisiti minimi di attrezzaggio

- Accuratezza costante

- Modifiche di configurazione ridotte

Considerazioni sulla produzione

Fattori chiave che influenzano la selezione del processo:

Geometria della parte

- Le forme semplici favoriscono la lavorazione tradizionale

- I profili complessi beneficiano dell'elettroerosione

Proprietà del materiale

- I materiali morbidi si adattano bene ai metodi tradizionali

- I materiali induriti richiedono spesso l'elettroerosione

Requisiti di qualità

- Le esigenze di alta precisione favoriscono l'elettroerosione

- Le tolleranze standard si adattano alla lavorazione tradizionale

Integrazione con la produzione moderna

L'elettroerosione a filo integra la lavorazione tradizionale nei moderni ambienti di produzione. Alla PTSMAKE, spesso combiniamo entrambe le tecnologie per ottimizzare l'efficienza della produzione. Ad esempio, possiamo sgrossare un pezzo con metodi tradizionali prima di ottenere la precisione finale con l'elettroerosione a filo.

Approcci di produzione ibridi

La produzione moderna richiede spesso una combinazione di processi:

- Modellazione iniziale con metodi tradizionali

- Caratteristiche di precisione grazie all'elettroerosione a filo

- Finitura finale della superficie, se necessario

Integrazione del controllo qualità

Entrambi i processi richiedono approcci diversi al controllo della qualità:

- La lavorazione tradizionale si concentra sul monitoraggio dell'usura degli utensili

- Il taglio a filo per elettroerosione pone l'accento sulle condizioni del filo e sui parametri elettrici

Tendenze future

L'industria manifatturiera continua ad evolversi:

- Controlli CNC avanzati

- Infilatura automatica del filo

- Velocità di taglio migliorate

- Migliori capacità di finitura superficiale

Quale qualità di finitura superficiale si può ottenere con il taglio a filo per elettroerosione?

Avete mai lottato per ottenere una finitura superficiale perfetta con i metodi di lavorazione tradizionali? È frustrante quando i vostri pezzi presentano segni di utensili, graffi o una qualità superficiale incoerente, soprattutto per i componenti di alta precisione dove ogni micron è importante.

L'elettroerosione a filo può raggiungere finiture superficiali fino a 0,1 μm Ra (0,004 μin), rendendolo ideale per i componenti di precisione. Il processo consente di ottenere superfici coerenti e speculari senza stress meccanico o segni di utensili, particolarmente utili per le applicazioni mediche e aerospaziali.

Capire la finitura superficiale nell'elettroerosione a filo

La qualità della finitura superficiale nell'elettroerosione a filo dipende da diversi fattori chiave. Il fluido dielettrico6 La circolazione, il materiale dell'elettrodo a filo e i parametri della macchina giocano tutti un ruolo fondamentale nel raggiungimento della finitura superficiale desiderata.

Parametri chiave che influenzano la qualità della superficie

Impostazioni di alimentazione

- Corrente di picco

- Durata dell'impulso

- Frequenza degli impulsi

- Tensione di gap

Caratteristiche del filo

- Tipo di materiale del filo

- Diametro del filo

- Tensione del filo

Variabili della macchina

- Velocità di taglio

- Pressione di lavaggio

- Velocità di avanzamento del filo

Classificazione della finitura superficiale

Applicazioni diverse richiedono livelli diversi di finitura superficiale. Ecco una ripartizione completa:

| Grado | Valore Ra (μm) | Applicazioni tipiche |

|---|---|---|

| N12 | 50.0 | Taglio grezzo |

| N10 | 12.5 | Lavorazione generale |

| N8 | 3.2 | Semifinitura |

| N6 | 0.8 | Finitura |

| N4 | 0.2 | Finitura a specchio |

Strategia a più passaggi per una finitura superiore

Noi di PTSMAKE adottiamo un approccio strategico a più passaggi per ottenere finiture superficiali di alto livello:

Primo taglio (Rough Cut)

- Impostazioni di potenza più elevate

- Velocità di taglio più elevata

- Si concentra sulla rimozione del materiale

- Valore Ra tipicamente 3,0-4,0 μm

Seconda passata (semifinitura)

- Impostazioni di potenza ridotte

- Velocità di taglio moderata

- Rimuove i segni di taglio precedenti

- Valore Ra tipicamente 1,0-2,0 μm

Passaggio finale (finitura fine)

- Impostazioni di potenza minime

- Velocità di taglio ridotta

- Generazione di superfici ultraprecise

- Il valore Ra può raggiungere 0,1-0,2 μm

Requisiti specifici del settore

I diversi settori industriali richiedono specifiche qualità di finitura superficiale:

Componenti aerospaziali

- In genere richiede una finitura N6-N4

- Critico per la resistenza alla fatica

- Assicura l'efficienza aerodinamica

- Mantiene l'integrità strutturale

Dispositivi medici

- Spesso richiede la finitura N4

- Essenziale per la biocompatibilità

- Impedisce la crescita batterica

- Facilita la sterilizzazione

Industria degli stampi

- Varia da N8 a N4

- Influenza la qualità delle parti in plastica

- Influenza il flusso di materiali

- Impatto sulla longevità degli utensili

Migliori pratiche per una finitura superficiale ottimale

Selezione del filo

- Filo di ottone premium per applicazioni generali

- Filo rivestito di zinco per una migliore finitura superficiale

- Filo di tungsteno per tagli ultraprecisi

Manutenzione delle macchine

- Calibrazione regolare

- Sistema dielettrico pulito

- Smaltimento corretto dei fili

- Condizioni ambientali stabili

Ottimizzazione del processo

- Selezione appropriata dei parametri

- Tensione del filo costante

- Condizioni di lavaggio ottimali

- Controlli di qualità regolari

Misurazione e verifica della finitura superficiale

Per garantire una qualità costante, utilizziamo diverse tecniche di misurazione:

Metodi di contatto

- Profilometri

- Tester di rugosità superficiale

- Strumenti a stilo

Metodi senza contatto

- Microscopi ottici

- Mappatura 3D delle superfici

- Analisi delle immagini digitali

Problemi comuni di finitura superficiale e soluzioni

Problemi di rottura dei fili

- Soluzione: Regolare i parametri di taglio

- Applicare una corretta tensione del filo

- Assicurarsi che il fluido dielettrico sia pulito

Irregolarità della superficie

- Soluzione: Rivedere le impostazioni di alimentazione

- Controllare l'efficacia del lavaggio

- Verificare le condizioni dei fili

Finitura incoerente

- Soluzione: Stabilizzare i parametri della macchina

- Monitoraggio delle condizioni ambientali

- Mantenere un'alimentazione costante del filo

Considerazioni sui costi e qualità della superficie

Sebbene sia possibile ottenere una finitura superficiale superiore, è importante bilanciare la qualità con l'economicità:

Fattori economici

- Tempo macchina

- Consumo di filo

- Utilizzo dell'energia

- Costo del lavoro

Trade-off qualità-costo

- Numero di passaggi richiesti

- Velocità di elaborazione

- Specifiche del materiale

- Requisiti finali della domanda

Come scegliere il giusto fornitore di servizi di taglio a filo per elettroerosione?

Vi è mai capitato di ricevere pezzi tagliati a filo per elettroerosione che non soddisfacevano le vostre specifiche? O peggio ancora, avete avuto a che fare con ritardi che hanno mandato nel caos l'intero programma di produzione? Queste situazioni possono essere frustranti e costose, soprattutto quando si lavora su progetti sensibili ai tempi.

La scelta del giusto fornitore di servizi di taglio a filo per elettroerosione richiede una valutazione delle capacità tecniche, dell'esperienza, dei sistemi di controllo della qualità e del servizio clienti. Il partner ideale deve disporre di attrezzature avanzate, di una comprovata esperienza e di un'esperienza consolidata nella consegna di pezzi precisi nei tempi previsti.

Comprendere le capacità tecniche

Quando si sceglie un fornitore di servizi di elettroerosione a filo, le sue capacità tecniche dovrebbero essere la prima considerazione. Le attrezzature e le competenze di un fornitore hanno un impatto diretto sulla qualità dei vostri pezzi.

Specifiche della macchina

Le moderne macchine da taglio a filo per elettroerosione devono essere dotate di:

- Sistemi di posizionamento ad alta precisione

- Funzionalità avanzate di infilatura del filo

- Controllo automatico della tensione del filo7

- Capacità di taglio multiasse

Competenza nella lavorazione dei materiali

Il fornitore deve dimostrare di avere esperienza nella lavorazione di vari materiali:

| Tipo di materiale | Applicazioni tipiche | Spessore massimo |

|---|---|---|

| Acciaio per utensili | Stampi e matrici | Fino a 400 mm |

| Carburo | Utensili da taglio | Fino a 150 mm |

| Alluminio | Parti aerospaziali | Fino a 300 mm |

| Rame | Componenti elettrici | Fino a 200 mm |

Sistemi di controllo qualità

Il controllo della qualità è fondamentale nel taglio a filo per elettroerosione. Noi di PTSMAKE manteniamo standard di qualità rigorosi:

Apparecchiature di ispezione

- Macchine CMM per la verifica dimensionale

- Tester di rugosità superficiale

- Sistemi di misura ottici

Documentazione e certificazione

- Certificazione ISO 9001:2015

- Rapporti di ispezione dettagliati

- Certificazioni dei materiali

- Documentazione del controllo di processo

Capacità produttiva e tempi di consegna

Considerate la capacità del fornitore di gestire le vostre esigenze di produzione:

Indicatori di capacità

- Numero di macchine per elettroerosione

- Orario di funzionamento

- Disponibilità di operatori qualificati

- Programmi di manutenzione

Servizio clienti e comunicazione

Una comunicazione efficace è essenziale per il successo dei progetti. Cercate fornitori che offrano:

Canali di comunicazione

- Manager di progetto dedicati

- Aggiornamenti regolari sui progressi compiuti

- Consultazione tecnica

- Risposta rapida alle domande

Gestione del progetto

- Impegni chiari sulla tempistica

- Prezzi trasparenti

- Capacità di risolvere i problemi

- Procedure di gestione del cambiamento

Considerazioni sui costi

Anche se il prezzo non dovrebbe essere l'unico fattore, è importante capire la struttura dei costi:

| Livello di servizio | Caratteristiche | Applicazioni tipiche |

|---|---|---|

| Standard | Servizi di taglio di base | Geometrie semplici |

| Premio | Maggiore precisione | Parti complesse |

| Espresso | Consegna rapida | Progetti urgenti |

Esperienza e reputazione nel settore

Valutare la posizione del fornitore nel settore:

Indicatori chiave

- Anni di attività

- Certificazioni di settore

- Testimonianze dei clienti

- Portafoglio di progetti completati

Posizione geografica e logistica

Considerare gli aspetti pratici della collaborazione con il fornitore:

Fattori di localizzazione

- Capacità di spedizione

- Esperienza di import/export

- Differenze di fuso orario

- Conformità alle normative locali

Conformità ambientale e di sicurezza

I fornitori responsabili mantengono:

- Sistemi adeguati di smaltimento dei rifiuti

- Protocolli di sicurezza per i lavoratori

- Certificazioni ambientali

- Audit regolari sulla sicurezza

Integrazione tecnologica

I moderni servizi di elettroerosione a filo dovrebbero offrire:

Capacità digitali

- Integrazione CAD/CAM

- Tracciabilità dell'ordine online

- Rapporti digitali sulla qualità

- Sistemi di trasferimento file

Ordini di prova e campionamento

Prima di impegnarsi in grandi progetti:

- Richiesta di parti campione

- Valutare la finitura superficiale

- Controllare l'accuratezza dimensionale

- Valutare l'efficienza della comunicazione

Noi di PTSMAKE incoraggiamo i potenziali clienti a iniziare con piccoli ordini per sperimentare in prima persona la qualità del nostro servizio. Questo approccio contribuisce a creare fiducia e a garantire la soddisfazione dei vostri requisiti specifici prima di passare a progetti più grandi.

Valutando attentamente questi aspetti, potrete scegliere un fornitore di servizi di elettroerosione a filo che soddisfi le vostre esigenze e contribuisca al successo del vostro progetto.

Quale manutenzione è necessaria per le macchine da taglio a filo per elettroerosione?

Vi è mai capitato di subire guasti imprevisti con la vostra macchina per il taglio a filo per elettroerosione proprio nel bel mezzo di un progetto critico? La frustrazione dei ritardi di produzione e della qualità di taglio incostante può essere opprimente, soprattutto quando le scadenze sono strette.

Le macchine da taglio a filo per elettroerosione richiedono una manutenzione regolare incentrata su cinque aree chiave: sistema del fluido dielettrico, sistema di trasmissione del filo, guide della macchina, componenti elettrici e parti meccaniche. Una corretta manutenzione garantisce prestazioni di taglio ottimali, prolunga la vita della macchina ed evita costosi fermi macchina.

Informazioni sulla manutenzione del fluido dielettrico

Il sistema del fluido dielettrico è fondamentale per le operazioni di taglio a filo dell'elettroerosione. La manutenzione regolare di questo sistema comprende:

Sostituzione del filtro

- Controllo settimanale delle condizioni del filtro

- Sostituzione dei filtri secondo le specifiche del produttore

- Monitoraggio della pressione e della portata dei fluidi

Controllo qualità dei fluidi

Il livello di conducibilità8 del fluido dielettrico devono essere mantenuti entro gli intervalli specificati per ottenere prestazioni di taglio ottimali. Noi di PTSMAKE applichiamo un rigoroso programma di test del fluido:

| Parametro di test | Frequenza | Intervallo accettabile |

|---|---|---|

| Conducibilità | Giornaliero | 10-15 μS/cm |

| Livello di pH | Settimanale | 7.0-8.5 |

| Temperatura | Continuo | 20-25°C |

Manutenzione del sistema di trasmissione a filo

Meccanismo di alimentazione del filo

Ispezione e pulizia regolari di:

- Guide per fili

- Rulli di alimentazione

- Sistema di controllo della tensione

- Bidone di raccolta in filo metallico

Regolazione della tensione

Una corretta tensione del filo è essenziale per ottenere tagli precisi. Si consiglia di controllare le impostazioni della tensione:

- Prima di ogni nuovo lavoro

- Dopo la modifica del tipo di filo

- Quando i parametri di taglio cambiano in modo significativo

Manutenzione della guida della macchina

Manutenzione della guida superiore e inferiore

- Pulizia quotidiana delle superfici di guida

- Ispezione settimanale per verificare l'usura

- Controlli di calibrazione mensili

- Programma di sostituzione trimestrale

Verifica dell'allineamento

Il corretto allineamento della guida garantisce la precisione del taglio:

| Controllo dell'allineamento | Metodo | Frequenza |

|---|---|---|

| Quadratura X-Y | Taglio di prova | Mensile |

| Corsa dell'asse Z | Indicatore del quadrante | Bisettimanale |

| Piattezza del tavolo | Indicatore di livello | Mensile |

Cura dei componenti elettrici

Sistema di alimentazione

- Ispezione regolare dei collegamenti elettrici

- Pulizia dei punti di contatto dell'alimentazione

- Verifica della stabilità della tensione

- Test dei sistemi di arresto di emergenza

Manutenzione del sistema di controllo

- Backup dei parametri della macchina

- Installazione degli aggiornamenti software

- Taratura dei sistemi di misura

- Verifica delle interfacce di comunicazione

Componenti meccanici

Struttura della macchina

- Verifica dell'integrità strutturale

- Lubrificazione delle parti mobili

- Ispezione di guarnizioni e sigilli

- Verifica del movimento del tavolo

Sistema ad assi

- Manutenzione della guida lineare

- Lubrificazione della vite a ricircolo di sfere

- Ispezione dei cuscinetti

- Controlli del sistema di trasmissione

Programma di manutenzione preventiva

Ho sviluppato un programma di manutenzione completo basato sull'utilizzo della macchina:

| Componente | Giornaliero | Settimanale | Mensile | Trimestrale |

|---|---|---|---|---|

| Sistema dielettrico | Controllare i livelli | Serbatoi puliti | Sostituire i filtri | Risciacquo completo del sistema |

| Sistema a filo | Guide pulite | Controllare la tensione | Sostituire le guide | Calibrare l'alimentazione |

| Elettronica | Ispezione visiva | Test di sicurezza | Controllare i collegamenti | Diagnostica completa |

| Meccanica | Spazio di lavoro pulito | Lubrificare | Allineare la tabella | Controllo della revisione |

Documentazione e conservazione dei documenti

La conservazione di registri di manutenzione dettagliati è fondamentale. Noi di PTSMAKE documentiamo:

- Tutte le attività di manutenzione

- Dati sulle prestazioni della macchina

- Metriche di qualità dei pezzi

- Incidenti di fermo macchina

- Storie di riparazioni

Considerazioni ambientali

Una corretta manutenzione comprende anche i fattori ambientali:

- Controllo della temperatura (20-25°C)

- Regolazione dell'umidità (40-60%)

- Prevenzione della polvere

- Isolamento dalle vibrazioni

Requisiti per la formazione

Una manutenzione efficace richiede personale adeguatamente formato. Le principali aree di formazione comprendono:

- Funzionamento di base della macchina

- Procedure di risoluzione dei problemi

- Protocolli di sicurezza

- Risposta alle emergenze

- Tecniche di manutenzione preventiva

Gestione dei costi

L'implementazione di un programma di manutenzione strutturato aiuta a controllare i costi:

- Riduzione dei tempi di inattività imprevisti

- Prolungare la vita della macchina

- Ottimizzazione dell'utilizzo dei materiali di consumo

- Miglioramento della qualità dei pezzi

- Ridurre al minimo gli scarti

Grazie alle pratiche di manutenzione sistematica di PTSMAKE, abbiamo ottenuto miglioramenti significativi nell'affidabilità della macchina e nella precisione di taglio. Una manutenzione regolare non solo garantisce prestazioni costanti, ma massimizza anche il ritorno sull'investimento nella tecnologia di taglio a filo per elettroerosione.

Il taglio a filo per elettroerosione può ridurre i tempi di produzione per la prototipazione?

Vi è mai capitato di subire ritardi frustranti nei vostri progetti di prototipazione a causa di requisiti di taglio complessi? I metodi di lavorazione tradizionali spesso si scontrano con forme intricate e materiali duri, con conseguenti allungamenti dei tempi di produzione e scadenze non rispettate. Queste sfide possono avere un impatto significativo sul ciclo di sviluppo del prodotto.

L'elettroerosione a filo può ridurre significativamente i tempi di produzione per la prototipazione fino a 50% rispetto ai metodi di lavorazione convenzionali. Questa tecnologia consente di tagliare con precisione forme complesse in materiali duri senza sollecitazioni meccaniche, consentendo una più rapida iterazione e sviluppo dei prototipi.

Conoscere la tecnologia di taglio a filo per elettroerosione

L'elettroerosione a filo, nota anche come lavorazione a scarica elettrica, rappresenta un'innovazione nella produzione di precisione. Questo processo utilizza fluido dielettrico9 per facilitare le scariche elettriche controllate tra un elettrodo a filo e il pezzo da lavorare. Noi di PTSMAKE abbiamo integrato questa tecnologia nei nostri servizi di prototipazione per garantire tempi di consegna più rapidi, pur mantenendo una precisione eccezionale.

Componenti chiave del taglio a filo per elettroerosione

- Elettrodo a filo

- Sistema dielettrico

- Generatore di energia

- Sistema di controllo CNC

- Fissaggio del pezzo

Vantaggi di velocità nella prototipazione

L'efficienza del taglio a filo per elettroerosione diventa particolarmente evidente quando si lavora con i materiali:

Geometrie complesse

I metodi di lavorazione tradizionali spesso richiedono molteplici impostazioni e cambi di utensile per le forme complesse. L'elettroerosione a filo può creare profili complessi in un'unica operazione, riducendo significativamente i tempi di impostazione e la durata complessiva della produzione.

Lavorazione dei materiali duri

Quando si lavora con acciai temprati o superleghe, gli utensili da taglio convenzionali possono usurarsi rapidamente o rompersi. L'elettroerosione a filo aggira queste limitazioni utilizzando l'erosione elettrica anziché la forza meccanica.

Analisi comparativa dei tempi di produzione

| Metodo di produzione | Tempo di configurazione | Velocità di taglio | Post-elaborazione | Tempo totale di esecuzione |

|---|---|---|---|---|

| Taglio a filo per elettroerosione | 1-2 ore | 15-30 mm²/min | Minimo | 1-3 giorni |

| Fresatura tradizionale | 2-4 ore | Variabile | Ampio | 3-7 giorni |

| Taglio laser | 1 ora | 40-60 mm²/min | Moderato | 2-4 giorni |

Vantaggi della qualità durante la prototipazione

Consistenza della finitura superficiale

Il processo di erosione controllata del taglio a filo dell'elettroerosione produce finiture superficiali costanti, che in genere raggiungono:

- Rugosità superficiale fino a 0,2μm

- Nessuna sbavatura o stress meccanico

- Struttura uniforme su tutte le superfici di taglio

Precisione dimensionale

Le moderne macchine da taglio a filo per elettroerosione sono in grado di realizzare:

- Precisione di posizionamento di ±0,001 mm

- Tolleranza di taglio di ±0,002 mm

- Ripetibilità entro 0,001 mm

Considerazioni sul rapporto costo-efficacia

Sebbene l'investimento iniziale per le apparecchiature di taglio a filo per elettroerosione sia notevole, questa tecnologia offre diversi vantaggi in termini di costi per la prototipazione:

Risparmio sui costi diretti

- Riduzione dei costi di manodopera grazie al funzionamento automatizzato

- Minori spese per gli utensili rispetto alla lavorazione convenzionale

- Minimo spreco di materiale

- Riduzione della necessità di operazioni secondarie

Costi indiretti Benefici

- Time-to-market più rapido

- Riduzione dei cicli di iterazione dei prototipi

- Minor rischio di errori e scarti

- Migliore capacità di convalida dei progetti

Vantaggi specifici per le applicazioni

Prototipi aerospaziali

L'industria aerospaziale richiede componenti estremamente precisi con geometrie complesse. L'elettroerosione a filo eccelle nella creazione:

- Componenti della turbina

- Staffe strutturali

- Parti dello scambiatore di calore

- Dispositivi di montaggio di precisione

Sviluppo di dispositivi medici

Per i prototipi medicali, l'elettroerosione a filo fornisce:

- Caratteristiche della superficie sterile

- Componenti di strumenti chirurgici complessi

- Parti di dispositivi implantari

- Requisiti di fissaggio personalizzati

Le migliori pratiche per ottenere risultati ottimali

Per massimizzare i vantaggi dell'elettroerosione a filo nella prototipazione:

Ottimizzazione del design

- Considerare le limitazioni del diametro del filo

- Pianificazione di percorsi di taglio ottimali

- Includere le opportune autorizzazioni

Selezione del materiale

- Scegliere i materiali appropriati per la lavorazione con elettroerosione

- Considerare i requisiti di conducibilità

- Tenere conto delle variazioni di spessore del materiale

Parametri di processo

- Ottimizzazione delle velocità di taglio per diversi materiali

- Bilanciare le passate di sgrossatura e finitura

- Monitoraggio della tensione del filo e della velocità di avanzamento

Integrazione con altri processi produttivi

Il taglio a filo per elettroerosione funziona efficacemente a fianco:

- Fresatura CNC

- Operazioni di tornitura

- Processi di trattamento termico

- Metodi di finitura delle superfici

Questa capacità di integrazione consente soluzioni di prototipazione complete che combinano i punti di forza di più processi produttivi.

Come ridurre al minimo gli scarti di materiale nei processi di taglio a filo per elettroerosione?

Avete mai assistito a un'impennata dei costi dei materiali durante le operazioni di taglio a filo per elettroerosione? La frustrazione di veder sprecare materiali costosi, unita alle crescenti preoccupazioni ambientali, può indurre qualsiasi produttore a mettere in discussione l'efficienza del proprio processo.

Gli scarti di materiale nel taglio a filo dell'elettroerosione possono essere ridotti al minimo grazie a un nesting strategico dei pezzi, all'ottimizzazione dei parametri di taglio e a procedure di manutenzione adeguate. Queste tecniche possono ridurre gli scarti fino a 30%, mantenendo la qualità dei pezzi e l'efficienza della produzione.

Conoscere le fonti di rifiuti materiali

Contributori primari di rifiuti

Gli scarti di materiale nel taglio a filo per elettroerosione provengono principalmente da tre fonti:

- Scarsa nidificazione dei pezzi

- Eccessivo larghezza del taglio10

- Tagli inutili ai test

Strategie di ottimizzazione per la conservazione dei materiali

Nidificazione efficace delle parti

Il nesting dei pezzi è fondamentale per l'ottimizzazione dei materiali. Alla PTSMAKE utilizziamo un software di nesting avanzato che tiene conto di:

- Orientamento delle parti

- Direzione della grana del materiale

- Opportunità comuni di taglio delle linee

- Riduzione degli scarti

Ottimizzazione dei parametri

La tabella seguente mostra i parametri di taglio consigliati per diversi spessori di materiale:

| Materiale Spessore (mm) | Velocità del filo (mm/min) | Tensione del filo (N) | Impostazione della potenza (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Manutenzione e controllo qualità

Manutenzione regolare della macchina

Una corretta manutenzione garantisce prestazioni di taglio costanti:

- Ispezione giornaliera del guidafilo

- Pulizia settimanale del filtro

- Controlli di calibrazione mensili

- Manutenzione preventiva trimestrale

Misure di controllo della qualità

Per mantenere un utilizzo ottimale dei materiali:

- Controlli dimensionali regolari

- Monitoraggio della finitura superficiale

- Tracciamento del consumo di filo

- Analisi del tasso di scarto

Tecniche avanzate per la riduzione dei rifiuti

Taglio di linee comuni

Questa tecnica prevede:

- Condivisione delle linee di taglio tra le parti

- Riduzione della distanza di taglio totale

- Riduzione al minimo degli scarti di materiale tra le parti

Taglio del ponte

Le strategie di attuazione comprendono:

- Posizionamento strategico dei ponti

- Spessore minimo del ponte

- Facile rimozione dei pezzi

- Riduzione dello stress del materiale

Selezione e manipolazione dei materiali

Selezione del grado del materiale

Scegliere i materiali appropriati in base a:

- Requisiti per l'applicazione

- Considerazioni sui costi

- Caratteristiche di lavorazione

- Esigenze di finitura superficiale

Conservazione e manipolazione

Una corretta movimentazione dei materiali comporta:

- Deposito a clima controllato

- Metodi di impilamento corretti

- Rotazione regolare dell'inventario

- Trasporto protetto

Integrazione tecnologica

Ottimizzazione CAD/CAM

Le moderne soluzioni software offrono:

- Algoritmi di annidamento automatico

- Ottimizzazione del percorso di taglio

- Rapporti sull'utilizzo dei materiali

- Capacità di simulazione

Applicazioni di apprendimento automatico

Le tecnologie emergenti forniscono:

- Manutenzione predittiva

- Ottimizzazione dei parametri di taglio

- Regolazioni in tempo reale

- Modelli di previsione dei rifiuti

Considerazioni ambientali

Programmi di riciclaggio

Implementare un riciclaggio efficace:

- Ordinamento per tipo di materiale

- Contenimento adeguato

- Raccolta regolare

- Documentazione

Pratiche sostenibili

Focus su:

- Efficienza energetica

- Conservazione dell'acqua

- Riduzione dei rifiuti

- Conformità ambientale

Analisi dei costi e ROI

Metriche di riduzione dei rifiuti

| Area di miglioramento | Risparmi potenziali (%) | Costo di implementazione | Timeline del ROI |

|---|---|---|---|

| Nidificazione delle parti | 15-20 | Basso | 1-3 mesi |

| Ottimizzazione dei parametri | 10-15 | Medio | 3-6 mesi |

| Manutenzione | 5-10 | Medio | 6-12 mesi |

Implementazione delle migliori pratiche

- Formazione regolare degli operatori

- Procedure operative standard

- Punti di controllo della qualità

- Monitoraggio delle prestazioni

- Programmi di miglioramento continuo

Tendenze e innovazioni future

Tecnologie emergenti

- Ottimizzazione guidata dall'intelligenza artificiale

- Sviluppo di materiali avanzati

- Sistemi di sensori migliorati

- Movimentazione automatizzata dei materiali

Integrazione con l'Industria 4.0

- Monitoraggio in tempo reale

- Analisi dei dati

- Manutenzione predittiva

- Sistemi connessi

Cliccate qui per scoprire come la larghezza del taglio influisce sulle dimensioni finali e sulla precisione del pezzo. ↩

Cliccate per saperne di più sul ruolo dei fluidi dielettrici nel raggiungimento di una precisione di taglio superiore nell'elettroerosione. ↩

Fare clic per saperne di più sulle proprietà del fluido dielettrico e sul loro impatto sulle prestazioni di taglio dell'elettroerosione. ↩

Cliccate qui per scoprire come la conducibilità elettrica influisce sulle prestazioni di taglio dell'elettroerosione e sulla scelta dei materiali. ↩

Cliccate per saperne di più sul ruolo del fluido dielettrico nella realizzazione di tagli di precisione. ↩

Cliccate per saperne di più sulla scelta del fluido dielettrico e sul suo impatto sulla qualità della finitura superficiale. ↩

Cliccate per scoprire come il controllo automatico della tensione del filo assicura una precisione di taglio ottimale. ↩

Cliccate per saperne di più sulle tecniche di misurazione della conduttività per ottenere prestazioni ottimali nell'elettroerosione. ↩

Cliccate per saperne di più su come il fluido dielettrico migliora la precisione e la velocità di taglio nei processi di elettroerosione. ↩

Cliccate per saperne di più sulle tecniche di ottimizzazione della larghezza del taglio per ottenere la massima efficienza del materiale. ↩