State lottando per trovare un materiale in grado di resistere a temperature estreme e a sostanze chimiche aggressive? Le materie plastiche tradizionali spesso falliscono in condizioni difficili, lasciando gli ingegneri frustrati e i progetti in ritardo.

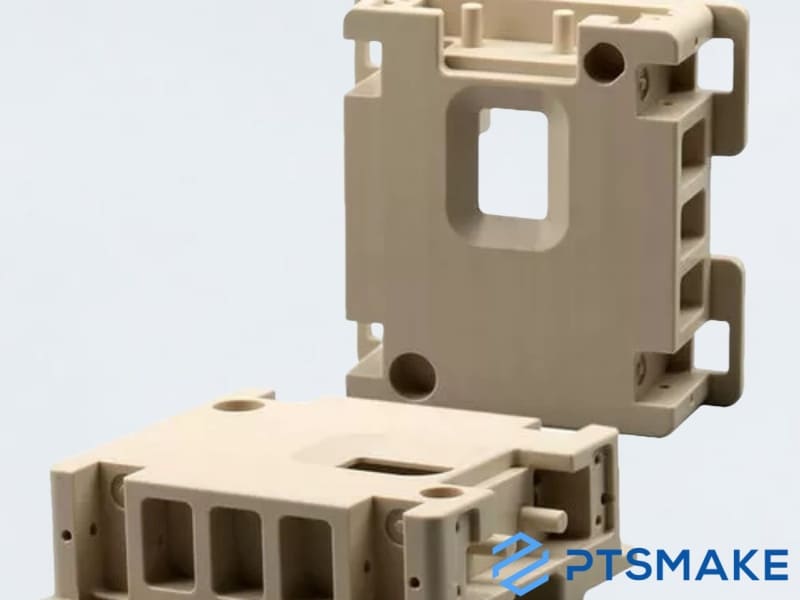

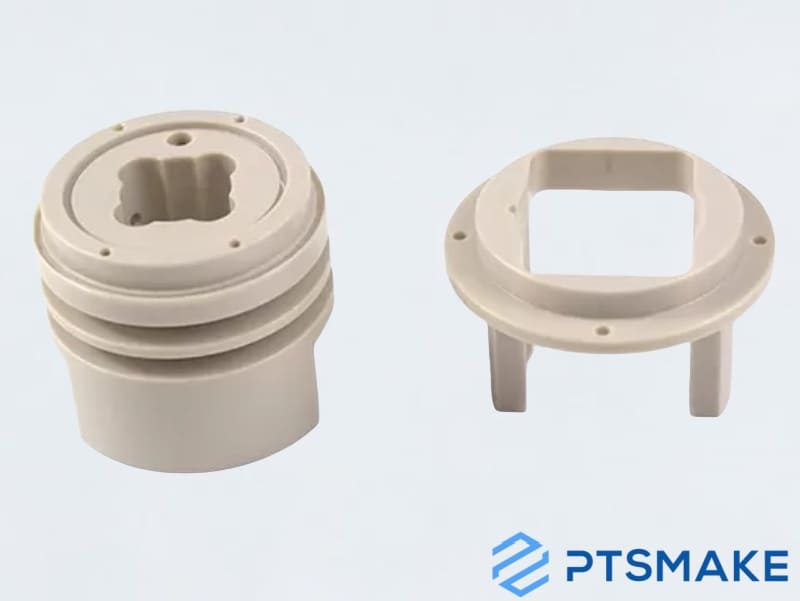

Lo stampaggio a iniezione di PEEK è un processo di produzione che utilizza il polietereterchetone (PEEK), una termoplastica ad alte prestazioni, per creare pezzi complessi con una forza, una resistenza al calore e una resistenza chimica eccezionali per le applicazioni più complesse.

Alla PTSMAKE ho lavorato con innumerevoli materiali e posso dirvi che il PEEK ha una marcia in più. Se state progettando parti per applicazioni aerospaziali, mediche o automobilistiche, vorrete capire cosa rende lo stampaggio a iniezione del PEEK diverso dalla lavorazione della plastica standard. Lasciate che vi illustri gli elementi essenziali di questo straordinario materiale e di questo processo che sta cambiando il modo in cui ci approcciamo ai componenti ad alte prestazioni.

Quali sono i vantaggi dell'uso del materiale PEEK nello stampaggio a iniezione?

Avete mai lottato per trovare il materiale giusto per le applicazioni più impegnative? Siete stanchi di avere componenti che si guastano in condizioni estreme? Le materie plastiche tradizionali spesso non sono all'altezza di affrontare temperature elevate, sostanze chimiche aggressive o forti sollecitazioni meccaniche.

Il PEEK (Polietereterchetone) offre vantaggi eccezionali nello stampaggio a iniezione per applicazioni ad alte prestazioni. Questo polimero termoplastico semicristallino offre un'eccezionale stabilità termica, resistenza chimica, forza meccanica e biocompatibilità, rendendolo ideale per i componenti aerospaziali, automobilistici, medici e industriali che richiedono un'estrema durata.

Conoscere il materiale PEEK

Il PEEK è emerso come uno dei materiali termoplastici ad alte prestazioni più versatili nell'industria manifatturiera. Come persona che ha lavorato con innumerevoli materiali ingegneristici, posso dire con certezza che il PEEK si distingue per il suo notevole profilo di proprietà. Questo polimero semicristallino appartiene alla famiglia dei poliarileterchetoni e offre una combinazione unica di proprietà che lo rendono adatto ad applicazioni in cui altre materie plastiche non possono competere.

La struttura molecolare del PEEK è costituita da anelli aromatici collegati da legami eterei e chetonici, che gli conferiscono una stabilità intrinseca. Questa struttura è responsabile della sua eccezionale resistenza alla degradazione termica, che gli consente di mantenere le sue proprietà a temperature di servizio continue fino a 250°C (482°F). Pochi altri materiali termoplastici possono eguagliare questo livello di prestazioni.

Proprietà termiche eccezionali

Uno dei vantaggi più significativi del PEEK nello stampaggio a iniezione è la sua stabilità termica. Quando lavoro con clienti che operano in settori come quello aerospaziale o automobilistico, consiglio spesso il PEEK per componenti che devono resistere a temperature estreme. La sua temperatura di transizione vetrosa di circa 143°C e il punto di fusione di circa 343°C lo rendono adatto ad applicazioni in cui altre plastiche si deformerebbero o si degraderebbero.

| Proprietà | Valore | Benefici |

|---|---|---|

| Temperatura di servizio continua | Fino a 250°C (482°F) | Mantiene le proprietà in ambienti ad alta temperatura |

| Temperatura di transizione del vetro | ~143°C (289°F) | Mantiene la rigidità a temperature elevate |

| Punto di fusione | ~343°C (649°F) | Consente la lavorazione ad alta temperatura |

| Conduttività termica | 0,25 W/m-K | Migliore dissipazione del calore rispetto a molti polimeri |

Queste proprietà termiche rendono la SBIRCIATA particolarmente preziosa in applicazioni come gli isolanti elettrici, i componenti dei cuscinetti e le parti del sottoscocca automobilistico. Noi di PTSMAKE abbiamo implementato con successo soluzioni in PEEK per i clienti che cercano materiali in grado di resistere ai cicli termici senza subire variazioni dimensionali o perdere forza.

Resistenza chimica superiore

Un altro vantaggio notevole del PEEK è la sua resistenza a un'ampia gamma di sostanze chimiche. Nella mia esperienza di lavoro con clienti industriali, la compatibilità chimica è spesso un fattore critico nella scelta del materiale. Il PEEK resiste alla degradazione della maggior parte dei prodotti chimici organici e inorganici, compresi acidi, basi, idrocarburi e vapore.

Questo inerzia chimica1 rende la SBIRCIATA una scelta eccellente per le applicazioni nelle apparecchiature di lavorazione chimica, nell'estrazione di petrolio e gas e nella produzione di semiconduttori. Grazie alla stabilità del materiale, i componenti non si gonfiano, non si incrinano e non perdono le proprietà meccaniche se esposti ad ambienti difficili.

Resistenza meccanica e durata

Il PEEK offre una combinazione impressionante di proprietà meccaniche che pochi altri materiali termoplastici possono eguagliare. Con una resistenza alla trazione di 90-100 MPa e un modulo di elasticità di circa 3,6 GPa, offre prestazioni simili al metallo in un pacchetto leggero.

Ciò che rende il PEEK particolarmente prezioso nello stampaggio a iniezione è che queste proprietà vengono mantenute in un ampio intervallo di temperature. Anche dopo migliaia di ore a temperature elevate, i componenti in PEEK mantengono la stabilità dimensionale e l'integrità meccanica.

Nel mio lavoro con i clienti del settore aerospaziale, il PEEK si è rivelato ideale per i componenti strutturali che devono sopportare carichi meccanici elevati, offrendo al contempo un risparmio di peso rispetto ai metalli. L'eccellente resistenza alla fatica e il basso tasso di usura lo rendono perfetto anche per le parti in movimento in applicazioni in cui la lubrificazione può essere limitata.

Biocompatibilità per applicazioni mediche

Per i produttori di dispositivi medici, il PEEK offre un'interessante combinazione di biocompatibilità e proprietà meccaniche. È uno dei pochi polimeri ad alte prestazioni che è stato ampiamente testato e approvato per dispositivi impiantabili a lungo termine.

La radiolucenza (trasparenza ai raggi X) del PEEK lo rende particolarmente prezioso per gli impianti spinali e altre applicazioni ortopediche. Il suo modulo elastico si avvicina a quello dell'osso umano, riducendo gli effetti di schermatura delle sollecitazioni che possono verificarsi con gli impianti metallici.

Noi di PTSMAKE effettuiamo rigorosi controlli di qualità durante la lavorazione del PEEK per applicazioni mediche, assicurando che tutti i componenti soddisfino i rigorosi standard richiesti da questo settore.

Considerazioni sull'elaborazione

Pur offrendo vantaggi eccezionali, il PEEK richiede tecniche di lavorazione specifiche per ottenere risultati ottimali. L'elevata temperatura di fusione richiede apparecchiature di lavorazione in grado di raggiungere temperature intorno ai 370-400°C. Le temperature dello stampo devono essere mantenute a 170-200°C per garantire una corretta cristallizzazione e ottenere le migliori proprietà meccaniche.

Nonostante queste sfide, il team di PTSMAKE ha sviluppato un'esperienza nella lavorazione efficiente del PEEK, che ci consente di fornire componenti di alta qualità con tolleranze ristrette e finiture superficiali eccellenti.

A cosa serve il PEEK?

Avete mai affrontato la sfida di trovare un materiale in grado di resistere a temperature estreme mantenendo l'integrità strutturale? Oppure avete lottato con componenti che si guastano prematuramente se esposti a sostanze chimiche aggressive? La ricerca di un materiale ideale ad alte prestazioni può essere frustrante e costosa, soprattutto quando le plastiche standard come il PVC o l'ABS non sono in grado di gestire gli ambienti più difficili.

Il PEEK (Polietereterchetone) è una termoplastica ad alte prestazioni utilizzata nell'industria aerospaziale, medica, automobilistica ed elettronica grazie alla sua eccezionale resistenza al calore (fino a 480°F/250°C), alla resistenza chimica, alla forza meccanica e alla biocompatibilità, che lo rendono ideale per le applicazioni più complesse, dove altre materie plastiche falliscono.

Applicazioni chiave del materiale PEEK

Il PEEK ha rivoluzionato la produzione in diversi settori. Nel mio lavoro con i clienti di PTSMAKE, ho osservato in prima persona come questo straordinario polimero risolva sfide ingegneristiche complesse. Permettetemi di illustrarvi le principali applicazioni in cui il PEEK brilla davvero.

Applicazioni dell'industria aerospaziale

Il settore aerospaziale richiede materiali leggeri ma incredibilmente resistenti. I componenti in PEEK contribuiscono a ridurre il peso dei velivoli e a resistere a condizioni estreme. Gli aerei moderni utilizzano il PEEK per:

- Staffe e dispositivi di fissaggio che mantengono l'integrità strutturale nonostante le fluttuazioni di temperatura

- Connettori elettrici che resistono alle vibrazioni e garantiscono un ottimo isolamento

- Componenti interni che soddisfano i più severi requisiti di resistenza alla fiamma

- Componenti del sistema di alimentazione che resistono al carburante per jet e ai fluidi idraulici

Un aspetto affascinante è la capacità del PEEK di sostituire le parti metalliche, riducendo al contempo il peso di 60-70%. Questo si traduce direttamente in un risparmio di carburante nel corso della vita di un aereo. Quando produciamo componenti aerospaziali a PTSMAKE, manteniamo tolleranze fino a ±0,001" per garantire un adattamento e un funzionamento perfetti.

Usi medici e sanitari

La biocompatibilità del PEEK lo rende un materiale di spicco in campo medico. Il corpo umano in genere accetta gli impianti in PEEK senza rifiutarli e il materiale può essere sterilizzato ripetutamente senza subire degradazioni. Le principali applicazioni mediche includono:

- Impianti spinali e distanziatori vertebrali

- Impianti dentali e protesi

- Viti e placche ortopediche

- Componenti di dispositivi medici e strumenti chirurgici

La radiotrasparenza del materiale (che consente il passaggio dei raggi X) offre un altro vantaggio: i medici possono monitorare la guarigione intorno agli impianti in PEEK senza le interferenze di imaging create dal metallo. Il suo modulo di elasticità2 Il materiale corrisponde perfettamente all'osso umano, riducendo la schermatura delle sollecitazioni che può portare al deterioramento dell'osso intorno agli impianti.

Applicazioni nel settore automobilistico e dei trasporti

I veicoli moderni incorporano componenti in PEEK per migliorare le prestazioni e la durata. Alcuni esempi sono:

- Componenti dei sistemi di trasmissione

- Rondelle di spinta e cuscinetti

- Componenti del sistema frenante

- Componenti del sistema di alimentazione resistenti ai moderni biocarburanti

La capacità del PEEK di funzionare in modo affidabile da -65°F a 480°F (da -54°C a 250°C) lo rende ideale per le applicazioni sotto il cofano in cui le temperature fluttuano drasticamente. Inoltre, la sua resistenza ai fluidi automobilistici fa sì che i componenti mantengano la loro integrità per tutta la vita del veicolo.

Applicazioni dell'industria petrolifera e del gas

Pochi ambienti sono così difficili come quelli dell'estrazione di petrolio e gas. Il PEEK eccelle per le sue caratteristiche:

- Resistenza all'idrogeno solforato e ad altri composti corrosivi

- Capacità di resistere a pressioni elevate in applicazioni downhole

- Prestazioni eccellenti nelle apparecchiature sottomarine

- Affidabilità in ambienti ad alta temperatura e alta pressione (HTHP)

Quando produciamo componenti per questo settore all'PTSMAKE, spesso rinforziamo il PEEK con fibra di carbonio per migliorare la sua già notevole resistenza alla pressione e stabilità dimensionale.

Applicazioni di elettronica e semiconduttori

L'industria elettronica sfrutta le proprietà elettriche e la resistenza alle temperature del PEEK per la produzione di prodotti di alta qualità:

| Applicazione | Vantaggi del PEEK |

|---|---|

| Componenti del circuito stampato | Elevata rigidità dielettrica e basso degasaggio |

| Connettori e isolatori | Stabilità dimensionale alle alte temperature |

| Attrezzature per la manipolazione dei semiconduttori | Resistenza chimica ai detergenti |

| Componenti per la movimentazione dei wafer | Minima generazione di particelle e contaminazione |

Ho notato che i produttori di elettronica specificano sempre più spesso il PEEK per i componenti delle apparecchiature di incisione al plasma, dove pochi altri materiali possono resistere alle condizioni aggressive.

Formulazioni specializzate di PEEK

Oltre al PEEK standard, le formulazioni specializzate migliorano le prestazioni per applicazioni specifiche:

PEEK rinforzato con fibra di carbonio

L'aggiunta di fibra di carbonio aumenta:

- Resistenza meccanica fino a 60%

- Rigidità fino a 150%

- Stabilità dimensionale sotto carico

- Resistenza all'usura in applicazioni dinamiche

Questa variante rinforzata è particolarmente preziosa nei componenti meccanici di precisione che devono mantenere dimensioni esatte sotto sforzo.

PEEK rinforzato con fibra di vetro

Il rinforzo in fibra di vetro fornisce:

- Migliori proprietà di isolamento elettrico

- Maggiore resistenza allo scorrimento

- Migliore resistenza agli urti

- Riduzione dell'espansione termica

Noi di PTSMAKE consigliamo il PEEK caricato con vetro per i componenti elettrici che richiedono un'affidabilità a lungo termine a temperature variabili.

Quando i clienti si rivolgono a me con applicazioni particolarmente impegnative, la comprensione di queste formulazioni specializzate ci aiuta a consigliare la variante giusta per le loro esigenze specifiche. La versatilità del PEEK in tutti i settori industriali dimostra perché rimane uno dei tecnopolimeri più preziosi nella produzione moderna.

Il materiale PEEK è costoso?

Siete mai rimasti scioccati dal prezzo del materiale PEEK per il vostro progetto? Forse vi siete chiesti se esistano alternative più convenienti che non compromettano il vostro progetto. Lo shock del prezzo del PEEK può essere paralizzante, soprattutto quando si cerca di bilanciare i requisiti di prestazione con i vincoli di budget.

Sì, il materiale PEEK è costoso: in genere costa $75-$200 per libbra, il che lo rende 10-20 volte più costoso dei comuni tecnopolimeri. Questo prezzo elevato riflette la sua eccezionale resistenza termica (fino a 480°F), l'eccezionale resistenza chimica e le proprietà meccaniche superiori che pochi altri materiali termoplastici possono eguagliare.

Quali fattori determinano il costo del materiale PEEK?

Quando si considera il costo del PEEK (Polietereterchetone), entrano in gioco molteplici fattori. Avendo lavorato con questo materiale per numerosi progetti, ho identificato diversi elementi chiave che influenzano la struttura dei prezzi.

Complessità delle materie prime e della produzione

Gli ingredienti di base del PEEK sono prodotti petrolchimici costosi che richiedono una lavorazione sofisticata. Il processo di produzione prevede temperature elevate (in genere circa 400°C) e attrezzature specializzate in grado di resistere a queste condizioni estreme. Questa complessità produttiva contribuisce in modo significativo al costo finale.

Inoltre, il polimerizzazione3 Il processo di produzione del PEEK richiede un controllo preciso e catalizzatori specializzati, facendo lievitare ulteriormente i costi di produzione. Solo un numero limitato di aziende chimiche in tutto il mondo è in grado di produrre resina PEEK di alta qualità, creando una catena di approvvigionamento relativamente limitata.

Variazioni di grado e impatto sul prezzo

Il PEEK è disponibile in vari gradi, ciascuno con prezzi diversi:

| Tipo di grado PEEK | Costo approssimativo ($/lb) | Caratteristiche principali |

|---|---|---|

| PEEK non riempito | $75-120 | Grado base, senza additivi |

| PEEK caricato a vetro | $85-150 | Maggiore rigidità e stabilità dimensionale |

| PEEK caricato con carbonio | $100-180 | Miglioramento della resistenza all'usura e della forza |

| Grado medico/impiantistico | $150-200+ | Ultra-puro, biocompatibile |

I gradi specializzati hanno prezzi più alti perché sono sottoposti a lavorazioni e test aggiuntivi. Per le applicazioni mediche, il materiale deve soddisfare severi requisiti normativi, il che aggiunge costi sostanziali al processo di certificazione.

Confronto con altri tecnopolimeri

Per mettere il costo del PEEK in prospettiva, confrontiamolo con altri comuni materiali plastici per l'ingegneria:

| Materiale | Costo approssimativo ($/lb) | Costo relativo al PEEK |

|---|---|---|

| SETTIMANA | $75-200 | 1x (linea di base) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Come si può vedere, il PEEK può essere 10-20 volte più costoso dei comuni tecnopolimeri come l'ABS o il nylon. Tuttavia, alla PTSMAKE abbiamo riscontrato che i clienti che necessitano delle caratteristiche prestazionali estreme del PEEK spesso trovano il costo giustificato se si considera il costo totale del ciclo di vita dei loro componenti.

Il costo elevato del PEEK è giustificato?

Analisi prestazioni-costi

Quando si valuta se il costo elevato del PEEK ha senso per la propria applicazione, è essenziale considerare i vantaggi in termini di prestazioni:

Durata di vita prolungata: I componenti in PEEK durano in genere molto più a lungo di quelli realizzati con materiali meno costosi, soprattutto in ambienti difficili.

Manutenzione ridotta: L'eccezionale durata si traduce spesso in un minor numero di sostituzioni e di tempi di inattività.

Riduzione del peso: Il rapporto forza-peso del PEEK può consentire di ottenere componenti più leggeri, che possono offrire risparmi energetici in alcune applicazioni.

Resistenza alla temperatura: Poche altre materie plastiche possono eguagliare la capacità del PEEK di funzionare in modo continuo a temperature fino a 250°C (480°F).

In un recente progetto aerospaziale a PTSMAKE, abbiamo sostituito un componente metallico con un'alternativa in PEEK. Nonostante il costo più elevato del materiale, il cliente ha ottenuto una riduzione del peso 40% ed eliminato un costoso processo di trattamento superficiale, con un conseguente risparmio complessivo sui costi.

Strategie di ottimizzazione dei costi

Se state prendendo in considerazione il PEEK ma siete preoccupati per i costi, ecco alcune strategie che vi consiglio:

Applicazione selettiva: Utilizzare il PEEK solo per i componenti che richiedono realmente le sue proprietà estreme.

Ottimizzazione del design: Collaborare con ingegneri esperti per ridurre al minimo l'utilizzo di materiali attraverso una progettazione efficiente.

Approcci compositi: Considerare la possibilità di sovrastampare il PEEK solo nelle aree critiche, utilizzando altrove materiali meno costosi.

Bonifica del materiale: Per la produzione di grandi volumi, istituire un sistema di recupero e riutilizzo degli scarti di produzione.

Noi di PTSMAKE lavoriamo a stretto contatto con i clienti per implementare queste strategie, spesso aiutandoli a ottenere i vantaggi prestazionali del PEEK minimizzando l'impatto sui costi attraverso approcci progettuali e produttivi ponderati.

Tendenze future dei costi del materiale PEEK

Gli analisti del settore prevedono che i prezzi del PEEK rimarranno relativamente stabili, con forse una graduale diminuzione con il miglioramento della tecnologia di produzione e l'aumento dei volumi di produzione. Tuttavia, a causa della complessità intrinseca della produzione di questo polimero ad alte prestazioni, probabilmente rimarrà un materiale dal prezzo elevato nel prossimo futuro.

Alcuni sviluppi promettenti includono nuove metodologie di produzione e una crescente concorrenza tra i fornitori, che potrebbe contribuire a moderare i prezzi. La crescente adozione del PEEK in vari settori industriali sta inoltre determinando economie di scala che potrebbero tradursi in vantaggi sui costi.

Fattori che influenzano i prezzi dello stampaggio a iniezione della SBIRCIATA

Vi è mai capitato di ricevere un preventivo per lo stampaggio a iniezione del PEEK che vi ha lasciato di stucco? Oppure vi siete chiesti perché i pezzi in PEEK costano molto di più di quelli realizzati con plastiche standard come l'ABS o il polipropilene? Molti ingegneri si trovano di fronte a questa confusione sui prezzi quando esplorano per la prima volta i materiali termoplastici ad alte prestazioni.

I costi dello stampaggio a iniezione del PEEK variano in genere da $5-15 per pezzo per la produzione di alti volumi (oltre 10.000 unità) a $50-150 per pezzo per i bassi volumi (meno di 500 unità). I costi dei materiali rappresentano il 60-70% delle spese totali, con un prezzo della resina PEEK compreso tra $80-150 al chilogrammo a seconda del grado e del fornitore.

Variazioni di grado e qualità del materiale

Il PEEK è disponibile in vari gradi, ciascuno con prezzi diversi che incidono in modo significativo sui costi complessivi del progetto. Negli anni in cui ho lavorato con i clienti di PTSMAKE, ho osservato che la scelta del materiale è spesso il fattore di costo più importante nei progetti in PEEK.

SBIRCIATA di grado medico e standard

La SBIRCIATA industriale standard costa in genere $80-100 al chilogrammo, mentre la SBIRCIATA di grado medico certificata per dispositivi impiantabili può raggiungere $120-150 al chilogrammo o più. Questa differenza di prezzo non riguarda solo la purezza: la SBIRCIATA per uso medico richiede un'ampia documentazione, la tracciabilità e i test che ne aumentano la struttura dei costi.

Ad esempio, uno dei nostri clienti di dispositivi medici aveva inizialmente specificato il PEEK di grado impiantabile per uno strumento chirurgico che non sarebbe rimasto nel corpo. Passando al PEEK di grado medicale (ma non impiantabile), ha ridotto i costi dei materiali di 25% senza compromettere le prestazioni o la conformità alle normative.

PEEK riempito e non riempito

Il PEEK può essere arricchito con vari riempitivi che ne modificano le proprietà e il prezzo:

| Tipo PEEK | Costo approssimativo/kg | Proprietà chiave | Le migliori applicazioni |

|---|---|---|---|

| PEEK non riempito | $80-100 | Eccellente resistenza chimica, proprietà meccaniche di base | Componenti industriali generici |

| PEEK caricato con carbonio | $100-130 | Maggiore rigidità, migliore resistenza all'usura | Cuscinetti, ingranaggi, componenti strutturali |

| PEEK caricato a vetro | $90-115 | Migliore stabilità dimensionale, maggiore resistenza | Componenti di precisione, isolanti elettrici |

| PEEK con additivi | $85-120 | Proprietà personalizzate (ritardanti di fiamma, ESD, ecc.) | Applicazioni specializzate |

Sebbene i gradi pieni costino inizialmente di più, spesso consentono di ottenere pareti più sottili e di utilizzare meno materiale, compensando potenzialmente il prezzo più elevato al chilogrammo. Consiglio sempre di analizzare il costo totale del pezzo piuttosto che il solo prezzo del materiale.

Complessità di progettazione delle parti

La complessità del progetto dei componenti in PEEK influisce notevolmente sui costi di lavorazione e di utensileria. L'elevata temperatura di lavorazione del PEEK (circa 370-400°C) e la sua natura cristallina lo rendono meno tollerante rispetto alle plastiche standard, richiedendo considerazioni speciali.

Considerazioni sullo spessore della parete

I pezzi in PEEK con pareti sottili (inferiori a 0,8 mm) richiedono una precisa reologico4 controllo durante l'iniezione, che spesso richiede attrezzature specializzate ad alta pressione e gradi di acciaio per utensili più costosi. Ho scoperto che l'ottimizzazione dello spessore delle pareti può ridurre sia il tempo di ciclo che la percentuale di scarti, con un impatto significativo sui costi per pezzo.

Un cliente del settore aerospaziale ha risparmiato quasi 30% sui costi dei pezzi riprogettando le giunzioni critiche delle pareti da 0,7 mm a 1,1 mm, il che ha permesso di accelerare i tempi di ciclo e di ridurre gli scarti da 8% a meno di 2%.

Requisiti di tolleranza

Il PEEK mantiene un'eccezionale stabilità dimensionale, che lo rende ideale per le applicazioni di alta precisione. Tuttavia, il raggiungimento di tolleranze ristrette aumenta i costi:

- Tolleranze standard (±0,1-0,2 mm): Prezzo base

- Tolleranze di precisione (±0,05-0,1 mm): 15-25% costo maggiorato

- Tolleranze ultraprecise (<±0,05 mm): 30-50%+ costo maggiorato

Quando si lavora con componenti di precisione in PEEK, spesso consiglio ai clienti di specificare tolleranze strette solo sulle caratteristiche critiche, lasciando alle aree non funzionali tolleranze standard per bilanciare costi e prestazioni.

Economia dei volumi di produzione

Il volume di produzione ha un profondo impatto sul prezzo dei singoli pezzi, grazie all'ammortamento dei costi degli utensili e all'efficienza della produzione.

Investimento in utensili

Lo stampaggio a iniezione del PEEK richiede attrezzature specializzate a causa delle sue elevate temperature di lavorazione e della sua natura abrasiva (soprattutto se riempito con vetro o carbonio). I costi tipici degli stampi per i componenti in PEEK variano da:

- Parti semplici: $15.000-$30.000

- Media complessità: $30.000-$60.000

- Parti complesse: $60.000-$120.000+

Noi di PTSMAKE abbiamo sviluppato strategie per ridurre questi costi per i clienti che necessitano di tirature medio-piccole, tra cui approcci di attrezzaggio ibridi e progetti di stampi modulari che possono essere adattati a diverse varianti di pezzi.

Quantità di produzione economica

La relazione tra quantità di produzione e costo per pezzo segue una curva tipica:

| Quantità di produzione | Costo tipico per parte | Note |

|---|---|---|

| Prototipo (1-10 parti) | $200-500+ | Spesso lavorati a macchina piuttosto che stampati |

| Basso volume (10-500) | $50-150 | Elevato ammortamento degli utensili per pezzo |

| Volume medio (500-5.000) | $20-50 | Migliori economie di scala |

| Alto volume (5.000-50.000) | $10-20 | Produzione efficiente |

| Produzione di massa (oltre 50.000) | $5-15 | Efficienza ottimale dei costi |

Per i progetti che richiedono meno di 100 pezzi, in genere consiglio di prendere in considerazione la lavorazione CNC anziché lo stampaggio a iniezione, poiché il punto di pareggio per i pezzi in PEEK spesso si colloca tra le 100 e le 300 unità, a seconda della complessità del pezzo.

Parametri di lavorazione e controllo di qualità

I requisiti di lavorazione specifici del PEEK contribuiscono in modo significativo alla sua struttura dei costi. Il PEEK richiede temperature di iniezione più elevate, attrezzature specializzate, tempi di ciclo più lunghi e controlli di qualità più rigorosi rispetto alle plastiche standard.

Requisiti dell'attrezzatura

Non tutte le macchine per lo stampaggio a iniezione sono adatte alla lavorazione del PEEK. Il materiale richiede:

- Capacità alle alte temperature (fino a 400°C)

- Canne e viti resistenti all'abrasione

- Sistemi di controllo della temperatura precisi

- Pressioni di iniezione più elevate

Questi requisiti specifici fanno sì che la lavorazione del PEEK sia in genere 30-50% più costosa rispetto allo stampaggio a iniezione di plastica standard su base oraria.

Costi del controllo qualità

Per le applicazioni critiche del PEEK, il controllo di qualità aggiunge un ulteriore livello di costo:

- Monitoraggio in-processo: 5-10% dei costi di produzione

- Controllo non distruttivo: 10-15% supplementare per i componenti critici

- Tracciabilità e documentazione complete: 10-20% premium per le industrie regolamentate

L'insieme di questi fattori spiega perché lo stampaggio a iniezione del PEEK ha prezzi più elevati rispetto ai materiali termoplastici standard. Tuttavia, se si considerano le eccezionali prestazioni del PEEK nell'intero ciclo di vita del prodotto, il costo totale di proprietà lo rende spesso la scelta più economica per le applicazioni più impegnative.

Quale temperatura è necessaria per lo stampaggio della SBIRCIATA?

Avete mai lottato con tentativi falliti di stampaggio del PEEK, vedendo il materiale costoso andare sprecato perché la temperatura non era quella giusta? O forse avete notato parti deformate, riempimenti incompleti o degrado del materiale che vi hanno fatto domandare cosa fosse andato storto con le impostazioni della temperatura?

Lo stampaggio del PEEK richiede temperature di lavorazione comprese tra 370-400°C (698-752°F) per la fusione e temperature di stampaggio di 170-200°C (338-392°F). Questi controlli precisi della temperatura sono fondamentali perché il PEEK ha una finestra di lavorazione ristretta, con la sua temperatura di transizione vetrosa a 143°C e il punto di fusione a 343°C.

Il ruolo critico della temperatura nella lavorazione del PEEK

Il controllo della temperatura è forse il fattore più cruciale per il successo dello stampaggio del PEEK. Essendo un materiale termoplastico ad alte prestazioni, il PEEK (Polietereterchetone) richiede una gestione termica precisa durante l'intero processo di stampaggio. Secondo la mia esperienza presso PTSMAKE, dove lavoriamo regolarmente il PEEK per clienti del settore aerospaziale e medicale, anche piccole variazioni di temperatura possono portare a significativi problemi di qualità.

La sfida del PEEK risiede nella sua struttura semicristallina e nell'elevato punto di fusione. A differenza delle materie plastiche standard, il PEEK richiede un riscaldamento accurato attraverso diverse zone di temperatura per raggiungere il livello ottimale. cristallinità5 e le proprietà meccaniche. Vediamo i requisiti essenziali di temperatura per le diverse fasi dello stampaggio del PEEK:

Profilo di temperatura della canna per il PEEK

Il profilo di temperatura del cilindro deve essere attentamente controllato per fondere correttamente il PEEK senza degradarlo. Ecco un profilo di temperatura tipico che raccomando:

| Zona barile | Intervallo di temperatura (°C) | Intervallo di temperatura (°F) | Funzione |

|---|---|---|---|

| Zona di alimentazione | 335-345°C | 635-653°F | Riscaldamento iniziale |

| Zona di compressione | 355-370°C | 671-698°F | Fusione primaria |

| Zona di misurazione | 370-390°C | 698-734°F | Omogeneizzazione finale della fusione |

| Ugello | 380-400°C | 716-752°F | Consegna allo stampo |

Queste temperature possono essere modificate in base alla geometria specifica del pezzo, allo spessore della parete e al grado di PEEK da lavorare. Per il PEEK di grado medicale con requisiti di purezza più elevati, in genere ci atteniamo all'estremità inferiore di questi intervalli per ridurre al minimo il rischio di degradazione.

Requisiti di temperatura dello stampo

La temperatura dello stampo è altrettanto critica e spesso trascurata dai trasformatori alle prime armi. Il PEEK richiede temperature di stampo significativamente più elevate rispetto alle plastiche convenzionali:

| Tipo di applicazione | Intervallo di temperatura dello stampo (°C) | Intervallo di temperatura dello stampo (°F) | Effetto sulle proprietà |

|---|---|---|---|

| Parti standard in PEEK | 170-190°C | 338-374°F | Cristallinità equilibrata |

| Applicazioni ad alta resistenza | 190-220°C | 374-428°F | Maggiore cristallinità, maggiore resistenza |

| Requisiti del PEEK amorfo | <143°C | <290°F | Ridotta cristallinità, migliore tenacità |

Noi di PTSMAKE abbiamo scoperto che mantenere le temperature dello stampo intorno ai 180-200°C offre il miglior equilibrio tra lavorabilità e proprietà meccaniche per la maggior parte delle applicazioni. L'uso di regolatori di temperatura dello stampo riscaldati a olio piuttosto che di riscaldatori elettrici spesso fornisce una distribuzione della temperatura più stabile e uniforme.

Problemi comuni legati alla temperatura nello stampaggio del PEEK

Le impostazioni errate della temperatura possono manifestarsi in diversi modi:

Temperatura di lavorazione troppo bassa

Quando il PEEK viene lavorato al di sotto della temperatura ottimale:

- Riempimento incompleto della cavità dello stampo

- Aumento dello stress interno

- Scarso legame tra gli strati

- Usura eccessiva delle apparecchiature a causa dell'alta viscosità

- Cristallinità ridotta e proprietà meccaniche inferiori

Temperatura di lavorazione troppo alta

Le temperature eccessive possono provocare:

- Degrado e scolorimento del materiale

- Rilascio di composti volatili

- Peso molecolare ridotto

- Eccessivo flash sulle linee di demarcazione

- Aumento dei tempi di ciclo a causa dei requisiti di raffreddamento più lunghi

Controllo della temperatura incoerente

Le fluttuazioni di temperatura durante la lavorazione possono provocare:

- Dimensioni variabili dei pezzi

- Cristallinità incoerente

- Proprietà meccaniche imprevedibili

- Aumento dei tassi di scarto

Considerazioni speciali per l'essiccazione del PEEK

Prima ancora di arrivare alla fase di stampaggio, è essenziale una corretta essiccazione del PEEK. Il PEEK deve essere essiccato a 150°C (302°F) per almeno 3-4 ore. Un'essiccazione inadeguata può causare problemi estetici, vuoti e proprietà meccaniche ridotte. Noi di PTSMAKE spesso prolunghiamo i tempi di essiccazione a 6-8 ore per le applicazioni critiche, per garantire la completa rimozione dell'umidità.

Tecnologia di monitoraggio della temperatura

La moderna lavorazione del PEEK richiede un monitoraggio avanzato della temperatura:

- Sensori di temperatura a infrarossi nella canna

- Termocoppie integrate nello stampo

- Registrazione e analisi dei dati di temperatura in tempo reale

- Termografia per la verifica della temperatura superficiale dello stampo

Queste tecnologie ci consentono di mantenere uno stretto controllo sull'intero profilo termico del processo di stampaggio, assicurando una qualità costante dei pezzi anche durante le lunghe produzioni.

Considerazioni avanzate sulla temperatura per il PEEK caricato

Quando si lavora con varianti di PEEK caricato (fibra di carbonio, fibra di vetro, ecc.), i requisiti di temperatura cambiano leggermente:

| Tipo PEEK | Regolazione della temperatura | Motivo |

|---|---|---|

| Fibra di carbonio PEEK | Temperatura del barile superiore di +5 a 10°C | Le fibre aumentano la viscosità |

| PEEK caricato a vetro | Temperatura dello stampo più alta da +5 a 15°C | Favorisce una migliore bagnatura della fibra |

| PEEK con PTFE | Da -5 a 10°C di temperatura inferiore del barile | Il PTFE ha una minore stabilità al calore |

Noi di PTSMAKE abbiamo sviluppato profili di temperatura personalizzati per diverse formulazioni di PEEK caricato, sulla base di test approfonditi e dell'esperienza di produzione.

Confronto tra lo stampaggio a iniezione del PEEK e altri polimeri ad alte prestazioni: Quali sono i risultati migliori?

Vi siete mai trovati a dover scegliere tra diversi polimeri ad alte prestazioni per le vostre applicazioni critiche? Quel momento frustrante in cui dovete bilanciare il costo con le prestazioni, la resistenza al calore con la stabilità chimica e la producibilità con la resistenza meccanica, cercando di rispettare le scadenze del progetto?

Lo stampaggio a iniezione della SBIRCIATA supera generalmente altri polimeri ad alte prestazioni come PPS, PEI e PPSU in ambienti estremi che richiedono un'eccezionale resistenza al calore (fino a 260°C), stabilità chimica e forza meccanica. Tuttavia, il costo più elevato e la complessità della lavorazione rendono le alternative migliori per le applicazioni meno impegnative.

Criteri di prestazione chiave per i polimeri ad alta temperatura

Quando valuto i polimeri ad alte prestazioni per lo stampaggio a iniezione, in genere mi concentro su diversi fattori critici che ne determinano l'idoneità per applicazioni avanzate. Questi polimeri non sono semplici prodotti di base: sono materiali specializzati progettati per eccellere in condizioni estreme in cui le plastiche standard fallirebbero.

Confronto della resistenza alla temperatura

La resistenza alla temperatura rimane una delle caratteristiche più importanti dei polimeri ad alte prestazioni. Nella mia esperienza con PTSMAKE, questa è spesso la prima specifica richiesta dai clienti.

Il PEEK è leader con temperature di utilizzo continuo di circa 260°C (500°F), superando in modo significativo il PPS (Performance Polysulfone) a 220°C, il PEI (Polyetherimide) a 170°C e il PPSU (Polyphenylsulfone) a 180°C. Questa superiore resistenza al calore rende la SBIRCIATA la scelta ideale per le applicazioni nei componenti aerospaziali, nella produzione di semiconduttori e nelle apparecchiature per petrolio e gas.

Analisi delle proprietà meccaniche

Al di là della temperatura, le proprietà meccaniche di questi polimeri variano notevolmente:

| Polimero | Resistenza alla trazione (MPa) | Modulo di flessione (GPa) | Resistenza all'urto (kJ/m²) |

|---|---|---|---|

| SETTIMANA | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

L'eccezionale resistenza alla trazione del PEEK, unita all'impressionante resistenza agli urti, gli conferisce versatilità in diverse applicazioni. Ho visto parti in PEEK mantenere l'integrità strutturale in condizioni che avrebbero causato il cedimento catastrofico di altri polimeri.

Resistenza chimica e stabilità ambientale

Profili di compatibilità chimica

Il profilo di resistenza chimica6 di ogni polimero gioca un ruolo fondamentale nella scelta del materiale per gli ambienti corrosivi. Il PEEK dimostra una notevole resistenza alla maggior parte dei prodotti chimici industriali, agli acidi e agli idrocarburi, anche a temperature elevate.

Il PPS offre una resistenza chimica comparabile agli acidi, ma mostra una certa vulnerabilità nei confronti di alcune basi e solventi clorurati. Il PEI e il PPSU hanno una buona resistenza chimica, ma in genere non sono all'altezza del PEEK in ambienti chimici difficili, soprattutto a temperature elevate.

Per le applicazioni mediche che richiedono la sterilizzazione, la capacità del PEEK di resistere a ripetute sterilizzazioni in autoclave, a radiazioni gamma e a sterilizzazioni chimiche lo rende eccezionalmente prezioso. Ho lavorato con produttori di dispositivi medici che richiedono specificamente il PEEK per componenti che saranno sottoposti a centinaia di cicli di sterilizzazione.

Assorbimento dell'acqua e stabilità dimensionale

L'assorbimento di acqua influisce sulla stabilità dimensionale e sulle proprietà meccaniche:

- SBIRCIARE: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

Il PPS supera il PEEK in questa categoria con un assorbimento minimo di acqua, rendendolo preferibile per le applicazioni in cui la stabilità dimensionale è fondamentale in ambienti umidi. Tuttavia, se si considerano tutti i fattori, le prestazioni complessive del PEEK lo rendono ancora preferibile per la maggior parte delle applicazioni estreme.

Considerazioni sulla lavorazione e sfide di produzione

Confronto dei costi dei materiali

Il fattore costo non può essere ignorato quando si confrontano questi polimeri:

| Polimero | Costo relativo (Base: Polimeri tecnici standard = 1) |

|---|---|

| SETTIMANA | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Il sovrapprezzo del PEEK rappresenta una considerazione significativa. Alla PTSMAKE consiglio spesso ai clienti di valutare attentamente se la loro applicazione richiede davvero le prestazioni estreme del PEEK o se un altro polimero ad alte prestazioni può fornire proprietà adeguate a un costo inferiore.

Parametri di lavorazione e requisiti delle apparecchiature

La lavorazione di questi polimeri presenta diversi gradi di difficoltà:

- Il PEEK richiede temperature di lavorazione più elevate (370-400°C) e attrezzature specializzate con sistemi a canale caldo interamente in metallo.

- Il PPS si lavora a temperature più basse (310-330°C) ma richiede un'accurata essiccazione

- Il PEI necessita di temperature di lavorazione intermedie (340-370°C).

- Il PPSU viene lavorato a 330-360°C con requisiti di attrezzatura moderati.

Le temperature di lavorazione più elevate per il PEEK si traducono in una maggiore richiesta di attrezzature, in un maggiore consumo di energia e in considerazioni specifiche sugli utensili. Abbiamo investito in sistemi avanzati di stampaggio a iniezione specificamente progettati per gestire il PEEK e altri polimeri ad alta temperatura, cosa che molti produttori non hanno fatto.

Criteri di selezione specifici per l'applicazione

I requisiti specifici dell'applicazione devono guidare la scelta del materiale. Per i componenti aerospaziali esposti a temperature estreme e a sollecitazioni meccaniche, il PEEK rimane la scelta preferita nonostante il suo costo. Per i componenti elettrici che richiedono un'eccellente stabilità dimensionale e una buona resistenza al calore a un prezzo più contenuto, il PPS si rivela spesso più adatto.

Gli impianti medicali beneficiano della biocompatibilità e delle proprietà meccaniche del PEEK, che si avvicinano molto all'osso umano. Le apparecchiature per il trattamento chimico possono utilizzare il PPSU per la sua eccellente resistenza all'idrolisi quando non è necessaria una resistenza a temperature estreme.

Noi di PTSMAKE lavoriamo a stretto contatto con i clienti per identificare il materiale ottimale sulla base di un'analisi completa dei requisiti di prestazione, dei vincoli di produzione e delle considerazioni sui costi, anziché scegliere il polimero più performante senza tenerne conto.

Quali sono le considerazioni chiave per la progettazione di parti stampate ad iniezione in PEEK?

Avete mai progettato un componente in PEEK per poi dover affrontare costose rilavorazioni dello stampo o fallimenti di produzione? È frustrante quando un materiale ad alte prestazioni come il PEEK non funziona a causa di problemi di progettazione evitabili. Molti ingegneri non si rendono conto che le regole standard di progettazione della plastica non si applicano a questo polimero specializzato.

La progettazione di pezzi stampati a iniezione in PEEK richiede un'attenzione particolare all'uniformità dello spessore delle pareti, agli angoli di sformo corretti, alle posizioni appropriate delle porte, alle condizioni di raffreddamento controllate e alla considerazione dei tassi di ritiro del materiale. Questi fattori sono fondamentali perché l'elevata temperatura di lavorazione del PEEK (370-400°C) e la sua natura semicristallina creano sfide di stampaggio uniche.

Comprendere le proprietà uniche del PEEK per ottimizzare la progettazione

Il PEEK (Polietereterchetone) è un materiale termoplastico ad alte prestazioni con eccezionali proprietà meccaniche, resistenza chimica e stabilità termica. Tuttavia, queste stesse qualità lo rendono difficile da lavorare attraverso lo stampaggio a iniezione. Quando si progettano pezzi per lo stampaggio a iniezione di PEEK, è necessario capire come le proprietà del materiale influiscano sulla producibilità.

Uno degli aspetti più critici è la gestione dell'elevato punto di fusione (343°C) e della temperatura di lavorazione (370-400°C) del PEEK. Queste temperature estreme influenzano tutto, dalla progettazione del gate alla strategia di raffreddamento. A differenza delle materie plastiche convenzionali, il PEEK subisce una significativa cristallizzazione7 durante il raffreddamento, con conseguenti variazioni dimensionali. Questo processo di cristallizzazione deve essere attentamente controllato per mantenere la precisione del pezzo.

Lo spessore delle pareti è un'altra considerazione fondamentale. Raccomando di mantenere uno spessore di parete uniforme in tutto il progetto, quando possibile. Variazioni superiori a 15% possono causare segni di affondamento, deformazioni e tensioni interne. Per i componenti in PEEK, lo spessore ottimale della parete varia in genere tra 1,0 e 3,0 mm, a seconda dei requisiti del pezzo.

Elementi critici di progettazione per le parti in PEEK

Angoli di sformo e finiture di superficie

Gli angoli di sformo non sono negoziabili con il PEEK. A causa dell'elevata temperatura di lavorazione e della successiva cristallizzazione, il PEEK tende ad aderire alle superfici dello stampo. Ho riscontrato che per le superfici strutturate sono necessari angoli di sformo minimi di 1°, mentre le superfici lisce richiedono almeno 0,5° di sformo. Per le nervature più profonde o per gli elementi che superano i 25 mm di profondità, si consiglia di aumentare gli angoli di sformo a 2-3° per garantire un'espulsione affidabile.

Anche la scelta della finitura superficiale influisce sulla stampabilità. Le superfici molto lucide (SPI A1-A3) possono causare l'incollaggio dei pezzi, mentre le superfici strutturate possono contribuire al rilascio, ma aggiungono complessità al flusso e al riempimento. Noi di PTSMAKE consigliamo in genere una finitura moderata (SPI B1-B3) per la maggior parte delle applicazioni in PEEK, come approccio equilibrato.

Progettazione e posizione del cancello

Il design della porta influisce in modo significativo sulla qualità dei componenti in PEEK. L'elevata viscosità del PEEK fuso richiede un'attenta considerazione del tipo, delle dimensioni e della posizione della porta. Per i pezzi di precisione, consiglio:

| Tipo di cancello | Vantaggi | Svantaggi | Le migliori applicazioni |

|---|---|---|---|

| Sottogate | Cosmetica eccellente, distacco automatico | Progettazione complessa dello stampo, costosa | Impianti medici, connettori elettronici |

| Cancello del bordo | Buon controllo del flusso, design semplice | Vestigia visibili del cancello | Componenti strutturali, staffe |

| Suggerimento caldo | Vestigia minime, ottime per l'automazione | Richiede un sistema a canale caldo | Pezzi di produzione ad alto volume |

| Cancello del ventilatore | Riduce la deformazione dei pezzi piatti | Area di vestigia più grande | Componenti a parete sottile, coperture |

La posizione della porta deve essere pianificata strategicamente per garantire un riempimento equilibrato e ridurre al minimo le linee di saldatura. Per le geometrie complesse, l'analisi di simulazione del flusso è preziosa per prevedere e risolvere potenziali problemi prima di tagliare l'acciaio.

Considerazioni sui materiali e parametri di lavorazione

Rinforzi e additivi

Il PEEK può essere modificato con vari riempitivi per migliorare le proprietà specifiche:

- Fibra di vetro (tipicamente 10-30%): Migliora la stabilità dimensionale e la rigidità

- Fibra di carbonio (tipicamente 10-30%): Migliora la resistenza meccanica e riduce la deformazione

- PTFE o grafite (5-15%): Riduce l'attrito per le applicazioni sui cuscinetti

- Nanotubi di carbonio (1-3%): Migliora la conduttività elettrica

Ogni rinforzo altera le caratteristiche di fluidità e i tassi di ritiro del PEEK. Per i gradi caricati con vetro, raccomando di aumentare gli angoli di sformo di altri 0,5° per ogni 10% di contenuto di riempitivo, per tenere conto del flusso ridotto e della maggiore abrasività.

Compensazione del ritiro e tolleranze

Il comportamento di cristallizzazione del PEEK causa un significativo ritiro durante il raffreddamento (circa 1,0-1,3% per i gradi non caricati). Questo ritiro deve essere accuratamente previsto e compensato nella progettazione dello stampo. I fornitori di materiali forniscono dati sul ritiro, ma è importante capire che il ritiro effettivo può variare in base a:

- Geometria del pezzo e spessore della parete

- Condizioni di lavorazione (temperature di fusione e stampo)

- Contenuto di rinforzo

- Livello di cristallinità

Per le dimensioni critiche, in genere consiglio di prevedere tolleranze di ±0,2 mm per il primo pollice e di ±0,05 mm per ogni pollice aggiuntivo. Tolleranze più strette sono possibili, ma richiedono controlli di processo più sofisticati e potenzialmente operazioni secondarie.

Caratteristiche di progettazione da evitare con il PEEK

La mia esperienza all'PTSMAKE ha dimostrato che alcune caratteristiche di progettazione causano costantemente problemi con lo stampaggio del PEEK:

- Spigoli vivi: Utilizzare sempre raggi appropriati (minimo 0,5 mm) per ridurre la concentrazione delle sollecitazioni.

- Sezioni spesse: Le aree che superano i 4 mm possono causare vuoti, avvallamenti e tempi di ciclo prolungati.

- Transizioni brusche dello spessore: Utilizzare transizioni graduali con un rapporto massimo di 3:1.

- Sottosquadri: Pur essendo possibili, aumentano notevolmente la complessità e i costi

- Costole lunghe e sottili: Mantenere il rapporto altezza-spessore delle costole al di sotto di 3:1 per evitare problemi di riempimento ed espulsione.

Considerazioni economiche per la progettazione di parti in PEEK

Il PEEK è un materiale costoso (spesso $75-100/kg), per cui l'efficienza del materiale è una considerazione economica fondamentale. Le strategie di progettazione che riducono al minimo l'uso del materiale mantenendo le prestazioni sono fondamentali:

- Implementare le nervature al posto delle sezioni solide

- Considerare il carotaggio dei volumi non funzionali

- Utilizzare la simulazione per ottimizzare lo spessore delle pareti per il rapporto resistenza/peso

- Valutare se tutte le parti del componente richiedono le proprietà prestazionali del PEEK.

Inoltre, la progettazione degli stampi per il PEEK richiede acciai di qualità superiore, sistemi di controllo della temperatura più precisi e meccanismi di espulsione più robusti rispetto alle plastiche standard. Questi fattori aumentano i costi di attrezzaggio, ma sono essenziali per il successo della produzione a lungo termine.

Come garantire il controllo di qualità nei progetti di stampaggio a iniezione della SBIRCIATA?

Vi è mai capitato di ricevere componenti in PEEK non conformi alle specifiche, causando ritardi nel progetto e sforamenti del budget? Oppure avete lottato con una qualità dei pezzi incoerente nonostante l'uso di materiali pregiati? Questi problemi di controllo della qualità possono trasformare promettenti progetti in PEEK in costosi incubi.

Il controllo qualità nello stampaggio a iniezione del PEEK richiede un approccio sistematico che comprende la convalida dei materiali, l'ottimizzazione dei parametri di lavorazione, tecniche di ispezione avanzate e una documentazione completa. L'implementazione di questi controlli garantisce l'accuratezza dimensionale, l'integrità meccanica e l'uniformità dei cicli di produzione.

Comprendere le sfide qualitative uniche dello stampaggio a iniezione del PEEK

Quando si lavora con il polietereterchetone (PEEK), il controllo qualità assume un'importanza maggiore. Questa termoplastica ad alte prestazioni richiede approcci specializzati a causa delle sue caratteristiche di lavorazione uniche. Con una temperatura di transizione vetrosa di 143°C e un punto di fusione di circa 343°C, il PEEK richiede condizioni di lavorazione precise per ottenere risultati ottimali.

Le principali sfide qualitative che ho incontrato con lo stampaggio a iniezione del PEEK includono:

- Degrado del materiale dovuto a un'asciugatura non corretta o a un'esposizione eccessiva al calore.

- Instabilità dimensionale dovuta ad alti tassi di ritiro (circa 1-1,5%)

- Vuoti e linee di saldatura deboli dovuti a una pressione insufficiente dell'imballaggio

- Imperfezioni della superficie dovute a fluttuazioni della temperatura di lavorazione

- Variazioni di cristallinità8 che influenzano le proprietà meccaniche e la stabilità dimensionale

Noi di PTSMAKE abbiamo sviluppato protocolli completi di controllo qualità specifici per i materiali in PEEK, garantendo risultati costanti anche nelle applicazioni più impegnative.

Misure di controllo della qualità pre-produzione

Test di convalida dei materiali

Prima che qualsiasi resina PEEK entri nelle nostre macchine, implementiamo rigorose procedure di validazione del materiale:

- Verifica del certificato di analisi (CoA) per ogni lotto

- Test del contenuto di umidità (il PEEK richiede <0,02% di umidità)

- Test sull'indice di fluidità per verificare le caratteristiche di lavorazione

- Test DSC (calorimetria a scansione differenziale) per confermare le proprietà termiche.

Analisi del design per la producibilità (DFM)

La qualità inizia dalla progettazione. Il nostro team di ingegneri esamina il progetto di ogni componente in PEEK per identificare i potenziali problemi di produzione:

- Analisi dell'uniformità dello spessore delle pareti per prevenire le deformazioni

- Ottimizzazione della posizione dei gate per ridurre al minimo i difetti legati al flusso

- Verifica dell'angolo di sformo per un'espulsione pulita

- Valutazione del layout del canale di raffreddamento per garantire un raffreddamento uniforme

Queste misure di pre-produzione riducono in modo significativo i problemi di qualità prima che venga prodotto il primo pezzo.

Tecniche di controllo della qualità in-process

Monitoraggio dei parametri critici di lavorazione

Le finestre di lavorazione del PEEK sono più strette rispetto alle plastiche convenzionali. Implementiamo il monitoraggio in tempo reale di:

| Parametro di elaborazione | Gamma tipica | Metodo di monitoraggio |

|---|---|---|

| Temperatura della canna | 360-400°C | Gruppo di termocoppie con registrazione digitale |

| Temperatura dello stampo | 170-200°C | Mappatura termica a infrarossi |

| Pressione di iniezione | 100-140 MPa | Trasduttori di pressione con registrazione dei dati |

| Tempo di mantenimento | 10-20 secondi | Verifica automatica del tempo di ciclo |

| Tempo di raffreddamento | 10-30 secondi | Controllo adattivo basato sulla temperatura |

Ispezione del primo articolo (FAI)

Ogni ciclo di produzione inizia con un'ispezione completa del primo articolo:

- Verifica dimensionale completa tramite CMM (macchina di misura a coordinate)

- Ispezione visiva con ingrandimento per individuare i difetti superficiali

- Confronto del peso con i calcoli teorici

- Test funzionali, ove applicabili

Solo dopo l'approvazione del FAI inizia la produzione completa, garantendo la qualità fin dal primo pezzo.

Verifica della qualità post-produzione

Controllo statistico del processo (SPC)

Implementiamo tecniche SPC per il monitoraggio continuo della qualità, tra cui:

- Grafici a barre X e R per le dimensioni critiche

- Analisi delle capacità (Cpk > 1,33 per le caratteristiche critiche)

- Analisi delle tendenze per identificare le derive del processo prima che si verifichino i difetti

Test avanzati sui materiali

Per i componenti in PEEK con requisiti prestazionali critici, offriamo:

- Test DSC per verificare la percentuale di cristallinità

- FTIR (spettroscopia infrarossa a trasformata di Fourier) per la composizione del materiale

- Test sulle proprietà meccaniche (trazione, flessione, impatto)

- Test di stress ambientale per condizioni specifiche dell'applicazione

Sistemi di documentazione e tracciabilità

Una documentazione completa è essenziale per un efficace controllo della qualità. Il nostro sistema comprende:

Controllo dei lotti e tracciabilità dei pezzi

Ogni componente PEEK può essere ricondotto a:

- Numero di lotto del materiale originale

- Condizioni e parametri di lavorazione

- Risultati del controllo qualità e approvazioni

- Informazioni sulla macchina e sull'operatore

Reporting e analisi della qualità

Forniamo rapporti dettagliati sulla qualità che mostrano:

- Risultati dimensionali con analisi statistica

- Grafici dei parametri di processo che mostrano la stabilità

- Dettagli sulle non conformità con analisi delle cause principali

- Azioni correttive implementate

Questa documentazione non solo verifica la qualità, ma consente un miglioramento continuo nel tempo.

Creare una partnership per il controllo della qualità

I sistemi di controllo qualità più efficaci prevedono una stretta collaborazione tra il nostro team e il vostro. Raccomandiamo:

- Coinvolgimento precoce del nostro team di qualità nelle discussioni di progettazione

- Sviluppo congiunto di caratteristiche critiche per la qualità (CTQ)

- Revisione regolare dei dati sulla capacità dei processi

- Iniziative di miglioramento continuo condivise

Secondo la mia esperienza, quando i clienti partecipano attivamente alla pianificazione della qualità, otteniamo sempre risultati superiori per i componenti in PEEK.

Scoprite come la compatibilità chimica influisce sulla scelta del materiale e sulle prestazioni. ↩

Scoprite come questa proprietà del materiale influisce sulle prestazioni dell'impianto e sui risultati del paziente. ↩

Scoprite come questo processo chimico influisce sulle proprietà finali e sul costo del PEEK. ↩

Termine tecnico che descrive il modo in cui la plastica fusa scorre durante la lavorazione. ↩

Cliccate per conoscere l'impatto critico della cristallinità sulle prestazioni del PEEK. ↩

Scoprite come le sostanze chimiche influenzano le prestazioni dei polimeri nelle applicazioni critiche. ↩

Scoprite l'impatto della cristallizzazione sulla progettazione dei componenti in PEEK e come controllarla. ↩

Scoprite come la cristallinità influisce sulle prestazioni e sull'affidabilità dei vostri componenti in PEEK. ↩