Vi siete mai chiesti come i prodotti di plastica di uso quotidiano, dalla custodia del vostro smartphone alle parti di un'automobile, siano realizzati con una precisione così incredibile? Molti produttori hanno difficoltà a produrre parti in plastica complesse in modo efficiente, mantenendo la qualità e contenendo i costi. La sfida diventa ancora più ardua quando si tratta di requisiti di produzione in grandi volumi e di specifiche di progettazione intricate.

Lo stampaggio a iniezione di plastica è un processo di produzione che trasforma i pellet di plastica in pezzi di forma precisa iniettando plastica fusa in una cavità dello stampo progettata su misura. Una volta raffreddato e solidificato, il pezzo viene espulso, creando repliche esatte con qualità costante e scarti minimi.

Comprendere il processo di base

Il processo di stampaggio a iniezione della plastica segue una sequenza attentamente controllata che garantisce una qualità costante. Noi di PTSMAKE abbiamo perfezionato questo processo per ottenere risultati ottimali per i nostri clienti. Il processo inizia con la resina termoplastica1 pellet che vengono alimentati nella tramoggia della macchina per lo stampaggio a iniezione.

Le fasi di base comprendono:

- Preparazione del materiale

- Fusione e iniezione

- Raffreddamento e solidificazione

- Espulsione della parte

- Controllo qualità

Componenti chiave di una macchina per lo stampaggio a iniezione

Il successo dello stampaggio a iniezione dipende in larga misura dal funzionamento preciso di diversi componenti cruciali:

Tramoggia

- Conserva i pellet di plastica

- Controlla la velocità di avanzamento del materiale

- Previene la contaminazione

- Mantenimento di un flusso di materiali coerente

Canna e vite

- Riscalda e fonde il materiale plastico

- Assicura una miscelazione uniforme del materiale

- Controlla la pressione di iniezione

- Mantiene la stabilità della temperatura

Sistema di stampaggio

- Crea la geometria della parte

- Controlla il processo di raffreddamento

- Gestisce il flusso di materiali

- Assicura la qualità dei pezzi

Applicazioni in tutti i settori

La versatilità dello stampaggio a iniezione lo rende prezioso in diversi settori:

| Industria | Applicazioni comuni | Vantaggi principali |

|---|---|---|

| Automotive | Componenti del cruscotto, paraurti | Elevata durata, forme complesse |

| Medico | Strumenti chirurgici, alloggiamenti per dispositivi | Produzione sterile, precisione |

| Elettronica di consumo | Custodie per telefoni, parti di laptop | Finitura estetica, consistenza |

| Imballaggio | Contenitori, tappi, chiusure | Economico, ad alto volume |

| Industriale | Parti di macchina, strumenti | Forza, affidabilità |

Vantaggi dello stampaggio a iniezione

Efficienza della produzione

- Capacità di gestire grandi volumi

- Tempi di ciclo rapidi

- Funzionamento automatizzato

- Produzione minima di rifiuti

Qualità e coerenza

- Replica precisa dei pezzi

- Eccellente finitura superficiale

- Tolleranze strette

- Integrità strutturale

Flessibilità del design

- Possibilità di geometrie complesse

- Molteplici opzioni di materiale

- Varie texture di superficie

- Personalizzazione del colore

Costo-efficacia

- Bassi costi per pezzo a volume

- Minimo spreco di materiale

- Riduzione dei requisiti di manodopera

- Durata dello stampo a lungo termine

Considerazioni sulla selezione dei materiali

La scelta del materiale giusto è fondamentale per il successo dello stampaggio a iniezione. I materiali più comuni sono:

ABS (acrilonitrile butadiene stirene)

- Elevata resistenza agli urti

- Buona finitura superficiale

- Eccellente stabilità dimensionale

Polipropilene (PP)

- Resistenza chimica

- Leggero

- Economicamente vantaggioso

Policarbonato (PC)

- Alta resistenza

- Chiarezza ottica

- Resistenza al calore

Nylon (PA)

- Resistenza all'usura

- Resistenza e durata

- Resistenza chimica

Misure di controllo della qualità

Per mantenere una qualità costante, implementiamo diverse misure di controllo:

Test di pre-produzione

- Verifica del materiale

- Analisi del flusso dello stampo

- Ottimizzazione dei parametri di processo

Monitoraggio in corso d'opera

- Controllo della temperatura

- Monitoraggio della pressione

- Tracciamento dei tempi di ciclo

Ispezione post-produzione

- Verifica dimensionale

- Ispezione visiva

- Test funzionali

L'importanza dello stampaggio a iniezione di materie plastiche nella produzione moderna non può essere sopravvalutata. Combina efficienza, precisione e scalabilità in un modo che pochi altri processi produttivi possono eguagliare. Con l'avanzare della tecnologia, questo processo versatile rimarrà all'avanguardia nella produzione di parti in plastica, consentendo innovazioni in numerosi settori.

Come funziona il processo di stampaggio a iniezione?

Vi siete mai chiesti perché alcuni prodotti in plastica hanno una qualità incoerente o si guastano prematuramente? Molti produttori devono fare i conti con pezzi difettosi, sprechi di materiale e ritardi di produzione perché non conoscono a fondo il processo di stampaggio a iniezione. Questi problemi non solo aumentano i costi, ma danneggiano anche le relazioni con i clienti e la reputazione del marchio.

Il processo di stampaggio a iniezione funziona attraverso una sequenza sistematica di fasi: preparazione del materiale, riscaldamento e iniezione, raffreddamento ed espulsione del pezzo. Questo preciso metodo di produzione utilizza temperatura, pressione e tempi controllati per trasformare i pellet di plastica in prodotti finiti di alta qualità.

Selezione e preparazione del materiale

Il viaggio inizia con la scelta del materiale giusto. Sottolineo sempre ai miei clienti che la scelta del materiale è fondamentale per il successo del prodotto. La resina plastica deve corrispondere sia ai requisiti del prodotto che ai parametri di stampaggio. In genere prendiamo in considerazione:

- Proprietà meccaniche (resistenza, flessibilità)

- Resistenza alla temperatura

- Resistenza chimica

- Costo-efficacia

- Caratteristiche di lavorazione

Prima di iniziare il processo di stampaggio, ci assicuriamo che il materiale sia adeguatamente essiccato. Igroscopico2 I materiali richiedono un'attenzione particolare per evitare problemi di qualità durante lo stampaggio.

Progettazione e impostazione dello stampo

Lo stampo è essenzialmente il cuore del processo di stampaggio a iniezione. Uno stampo ben progettato comprende:

- Cavità e anima che formano la forma del pezzo

- Sistema di scorrimento per il flusso di materiale

- Canali di raffreddamento

- Sistema di espulsione

- Sistema di ventilazione

| Componente dello stampo | Funzione | Impatto sulla qualità |

|---|---|---|

| Cancelli | Controllo del flusso di materiale | Influenza il modello di riempimento e le linee di saldatura |

| Corridori | Materiale diretto alle cavità | Influenza la distribuzione della pressione |

| Canali di raffreddamento | Regolare la temperatura | Determina il tempo di ciclo e la deformazione |

| Bocchette | Rilascio dell'aria intrappolata | Impedisce la bruciatura e il riempimento incompleto |

La fase di iniezione

Durante questa fase critica si verificano diversi eventi chiave:

Riscaldamento del materiale

- I pellet di plastica vengono introdotti nella canna

- Le fasce di riscaldamento fondono il materiale

- La rotazione della vite fornisce ulteriore calore attraverso l'attrito

Iniezione di materiale

- La plastica fusa viene spinta in avanti dalla vite

- Il materiale riempie la cavità dello stampo ad alta pressione

- La pressione viene mantenuta per compensare il ritiro.

Il controllo della temperatura e della pressione durante l'iniezione è fondamentale. Si consigliano i seguenti parametri di lavorazione tipici:

| Tipo di materiale | Temperatura di fusione (°C) | Temperatura dello stampo (°C) | Pressione di iniezione (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Raffreddamento e solidificazione

La fase di raffreddamento determina la qualità finale del pezzo e il tempo di ciclo. Le considerazioni principali includono:

- Progettazione e layout del canale di raffreddamento

- Temperatura e portata del refrigerante

- Spessore e geometria del pezzo

- Caratteristiche di cristallizzazione del materiale

Ho scoperto che un raffreddamento equilibrato è essenziale per:

- Riduzione al minimo della deformazione

- Ridurre lo stress interno

- Mantenimento della stabilità dimensionale

- Ottimizzazione del tempo di ciclo

Espulsione dei pezzi e controllo qualità

Le fasi finali prevedono:

Apertura dello stampo

- Si verifica dopo un raffreddamento sufficiente

- Controllato dallo spessore del pezzo e dalle proprietà del materiale

Espulsione della parte

- Gli espulsori meccanici spingono il pezzo fuori

- Il robot o l'operatore rimuove il pezzo

- I pezzi vengono raccolti per l'ispezione

Controlli di qualità

- Precisione dimensionale

- Finitura superficiale

- Integrità strutturale

- Difetti visivi

Parametri di processo e ottimizzazione

Il successo nello stampaggio a iniezione richiede un controllo accurato di:

Gestione della temperatura

- Zone di temperatura della canna

- Temperatura dello stampo

- Temperatura del materiale

Controllo della pressione

- Pressione di iniezione

- Pressione di mantenimento

- Contropressione

Parametri di temporizzazione

- Tempo di iniezione

- Tempo di mantenimento

- Tempo di raffreddamento

- Tempo di ciclo complessivo

| Parametro | Impatto | Obiettivo di ottimizzazione |

|---|---|---|

| Velocità di iniezione | Modello di riempimento, taglio | Bilanciare velocità e qualità |

| Mantenere la pressione | Restringimento, dimensioni | Pressione minima necessaria |

| Tempo di raffreddamento | Tempo di ciclo, qualità | Ottimizzare l'efficienza |

Monitoro regolarmente questi parametri utilizzando i moderni sistemi di controllo dei processi, che aiutano a mantenere la coerenza e a rilevare potenziali problemi prima che influiscano sulla qualità dei pezzi. La relazione tra questi parametri è complessa e trovare l'equilibrio ottimale richiede esperienza e un approccio sistematico.

Grazie a un'attenta cura di ogni fase e a un adeguato controllo dei parametri, il processo di stampaggio a iniezione può produrre costantemente pezzi in plastica di alta qualità. La chiave è capire come ogni variabile influisce sul prodotto finale e mantenere un controllo preciso durante l'intero ciclo.

Quali sono i componenti chiave di una macchina per lo stampaggio a iniezione?

Avete mai avuto difficoltà a capire perché alcuni pezzi stampati a iniezione falliscono mentre altri hanno successo? Molti produttori devono fare i conti con una qualità dei pezzi e prestazioni della macchina incoerenti, spesso a causa della mancanza di comprensione del funzionamento effettivo delle macchine per lo stampaggio a iniezione. La complessità di queste macchine può essere schiacciante e portare a errori costosi e ritardi di produzione.

Una macchina per lo stampaggio a iniezione è costituita da quattro componenti principali: l'unità di iniezione, l'unità di bloccaggio, lo stampo e il sistema di controllo. Ogni componente svolge un ruolo cruciale nel trasformare i pellet di plastica grezzi in prodotti finiti attraverso una precisa sequenza di riscaldamento, iniezione, raffreddamento ed espulsione.

L'unità di iniezione: Il cuore della macchina

L'unità di iniezione è il luogo in cui inizia la magia. È responsabile della fusione dei pellet di plastica e dell'iniezione del materiale fuso nella cavità dello stampo. Gli elementi chiave includono:

- Tramoggia di alimentazione: Immagazzina e alimenta i pellet di plastica nella botte.

- Botte: Ospita il vite alternata3 e fasce di riscaldamento

- Bande riscaldanti: Mantengono la corretta temperatura di fusione

- Ugello: Collega il cilindro allo stampo e controlla il flusso del materiale.

Ho scoperto che il mantenimento di un adeguato controllo della temperatura nell'unità di iniezione è fondamentale. Anche una minima variazione può influire sulla viscosità del materiale e sulla qualità finale del pezzo.

L'unità di serraggio: Forza e precisione

L'unità di serraggio è essenzialmente il muscolo della macchina. Svolge diverse funzioni vitali:

- Mantiene unite le metà dello stampo durante l'iniezione

- Fornisce la forza necessaria per impedire l'apertura dello stampo

- Controlla i movimenti di apertura e chiusura dello stampo

- Assicura la corretta espulsione dei pezzi

Ecco una ripartizione delle forze di serraggio tipiche richieste per le diverse dimensioni dei pezzi:

| Dimensioni del pezzo (cm²) | Forza di serraggio consigliata (tonnellate) | Applicazioni comuni |

|---|---|---|

| 0-50 | 30-100 | Piccoli componenti elettronici |

| 51-200 | 101-300 | Beni di consumo |

| 201-500 | 301-800 | Parti automobilistiche |

| 501+ | 800+ | Componenti industriali di grandi dimensioni |

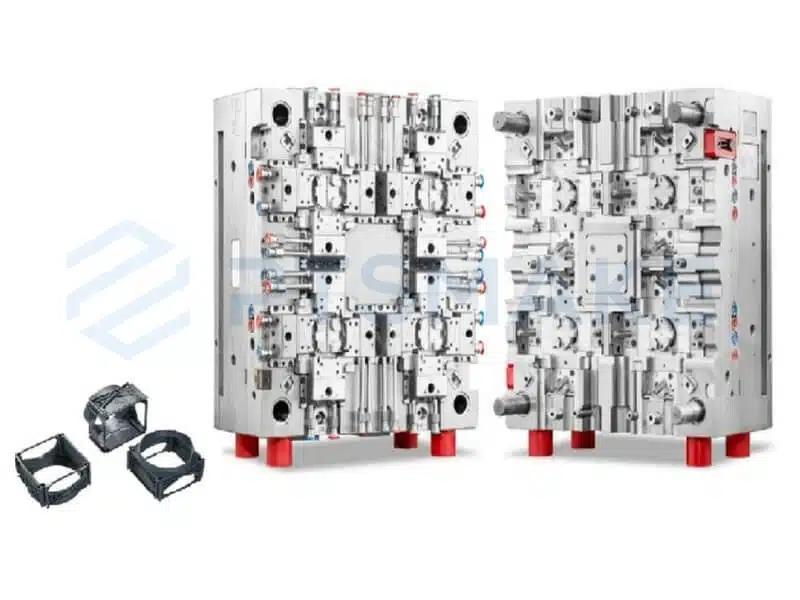

Lo stampo: Dove il design incontra la realtà

Lo stampo è forse il componente più critico, in quanto determina la forma finale e la qualità del prodotto. Le caratteristiche principali includono:

- Cavità e nucleo: Formano le forme esterne e interne del pezzo.

- Sistema Runner: Canalizza la plastica fusa dall'ugello alla cavità

- Canali di raffreddamento: Regola la temperatura per una corretta solidificazione

- Sistema di espulsione: Rimuove i pezzi finiti dallo stampo

Un aspetto che spesso sorprende i miei clienti è l'importanza di uno sfiato adeguato nella progettazione degli stampi. Senza un'adeguata ventilazione, l'aria intrappolata può provocare bruciature, tiri corti o altri problemi di qualità.

Il sistema di controllo: Il cervello delle operazioni

Le moderne macchine per lo stampaggio a iniezione si affidano in larga misura a sofisticati sistemi di controllo. Questi sistemi gestiscono:

- Parametri di processo: Impostazioni di temperatura, pressione e velocità

- Profilo di iniezione: Controlla la portata del materiale durante l'iniezione

- Tempistica del ciclo: Coordina tutti i movimenti della macchina

- Monitoraggio della qualità: Traccia le variabili critiche del processo

Ho visto miglioramenti significativi nella qualità dei pezzi quando i produttori passano dai sistemi di controllo di base a quelli avanzati. La capacità di regolare con precisione i parametri e di mantenere la coerenza è inestimabile.

Integrazione e sincronizzazione

Il successo del processo di stampaggio a iniezione dipende dal buon funzionamento di questi componenti. Ecco come interagiscono:

- Il sistema di controllo segnala all'unità di bloccaggio la chiusura dello stampo

- Una volta chiusa, l'unità di iniezione avanza e inietta la plastica fusa

- Il sistema di controllo monitora e regola i parametri durante il riempimento

- Dopo il raffreddamento, l'unità di bloccaggio si apre ed espelle il pezzo.

Una corretta comprensione di questa sincronizzazione aiuta a risolvere problemi comuni come:

- Lampo: spesso legato a una forza di serraggio insufficiente

- Scatti brevi: Potrebbe indicare problemi al gruppo di iniezione

- Deformazione: Potrebbe derivare da inefficienze del sistema di raffreddamento

- Segni di bruciatura: Possibilmente a causa di uno sfiato inadeguato o di una velocità eccessiva.

Avendo lavorato con diverse macchine e configurazioni, ho imparato che la manutenzione regolare di tutti i componenti è fondamentale. Una macchina ben mantenuta fornisce:

- Qualità costante dei pezzi

- Riduzione dei tempi di ciclo

- Riduzione dei tassi di scarto

- Estensione della durata delle apparecchiature

- Migliore efficienza energetica

L'interazione tra questi componenti crea un sistema complesso che richiede un attento equilibrio. La comprensione del ruolo di ciascun componente aiuta a ottimizzare il processo e a ottenere risultati migliori nelle operazioni di stampaggio a iniezione.

Quali sono i tipi di plastica utilizzati nello stampaggio a iniezione?

La scelta del materiale plastico più adatto per lo stampaggio a iniezione può essere travolgente. Con centinaia di materiali plastici disponibili, molti ingegneri e progettisti di prodotti lottano per determinare il materiale più adatto alla loro specifica applicazione. La scelta sbagliata può portare a fallimenti del prodotto, a un aumento dei costi e a ritardi nel progetto.

Nello stampaggio a iniezione si utilizzano due categorie principali di materie plastiche: i termoplastici e i termoindurenti. I termoplastici possono essere fusi e solidificati ripetutamente, mentre i termoindurenti induriscono permanentemente dopo il riscaldamento iniziale. I materiali più comuni sono l'ABS, il policarbonato, il polipropilene e il nylon, ognuno dei quali offre proprietà uniche.

Conoscere i materiali termoplastici

I termoplastici sono i materiali più utilizzati nello stampaggio a iniezione. Offrono un eccellente riallineamento della catena molecolare4 durante il processo di riscaldamento e raffreddamento. Questa proprietà li rende ideali per la produzione di grandi volumi, perché possono essere fusi, modellati e riciclati più volte senza subire degradazioni significative.

I materiali termoplastici più diffusi includono:

| Materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| ABS | Elevata resistenza agli urti, buona finitura superficiale | Parti automobilistiche, alloggiamenti per elettronica |

| Policarbonato | Eccellente trasparenza, elevata resistenza | Dispositivi medici, attrezzature di sicurezza |

| Polipropilene | Resistente agli agenti chimici, leggero | Contenitori per alimenti, componenti per autoveicoli |

| Nylon | Alta resistenza alla trazione, resistente all'usura | Ingranaggi, cuscinetti, parti meccaniche |

Esplorare le plastiche termoindurenti

A differenza dei materiali termoplastici, le plastiche termoindurenti subiscono un cambiamento chimico quando vengono riscaldate. Una volta indurite, non possono essere rifuse o riformate. In base alla mia esperienza con i produttori, i termoindurenti vengono scelti quando è richiesta un'estrema resistenza al calore o una resistenza chimica superiore.

I materiali termoindurenti più comuni includono:

| Materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Epossidico | Eccellente adesione, resistente agli agenti chimici | Componenti elettronici, adesivi |

| Fenolico | Resistente al calore, stabilità dimensionale | Isolatori elettrici, manici di pentole |

| Poliuretano | Flessibile, resistente agli urti | Paraurti automobilistici, guarnizioni |

| Silicone | Resistente alle temperature, biocompatibile | Impianti medici, guarnizioni |

Considerazioni sulla selezione dei materiali

Quando scelgo i materiali plastici per lo stampaggio a iniezione, considero sempre questi fattori cruciali:

Condizioni ambientali

- Intervallo di temperatura operativa

- Esposizione chimica

- Esposizione ai raggi UV

- Resistenza all'umidità

Requisiti meccanici

- Resistenza agli urti

- Resistenza alla trazione

- Flessibilità

- Resistenza all'usura

Parametri di produzione

- Caratteristiche del flusso dello stampo

- Tassi di restringimento

- Tempi di ciclo

- Temperature di lavorazione

Materiali e additivi specializzati

Per migliorare le proprietà del materiale, si possono incorporare vari additivi:

Rinforzi

- Fibre di vetro per una maggiore resistenza

- Fibre di carbonio per una maggiore conduttività

- Riempitivi minerali per la riduzione dei costi

Modificatori di prestazioni

- Stabilizzatori UV

- Ritardanti di fiamma

- Modificatori d'impatto

- Concentrati di colore

Considerazioni sui costi e selezione dei materiali

I costi dei materiali incidono in modo significativo sul budget complessivo del progetto. Ecco il mio approccio pratico alla selezione dei materiali:

Materiali standard

- ABS: $1,50-2,50/lb

- Polypropylene: $1.00-1.80/lb

- Policarbonato: $2,50-3,50/lb

Materiali per l'ingegneria

- Nylon: $3,00-4,50/lb

- PPS: $8,00-12,00/lb

- PEEK: $80,00-120,00/lb

Requisiti specifici del settore

I diversi settori industriali hanno esigenze specifiche in termini di materiali:

Industria medica

- Biocompatibilità

- Resistenza alla sterilizzazione

- Conformità alla FDA

- Tracciabilità

Settore automobilistico

- Resistenza al calore

- Resistenza agli urti

- Resistenza chimica

- Stabilità ai raggi UV

Elettronica di consumo

- Ritardo di fiamma

- Schermatura EMI

- Estetica

- Durata

Noi di PTSMAKE manteniamo un database completo delle proprietà dei materiali e dei parametri di lavorazione per aiutare i nostri clienti a prendere decisioni informate. Eseguiamo regolarmente test e convalide sui materiali per garantire prestazioni ottimali nelle loro applicazioni specifiche. Questo approccio sistematico ci permette di evitare errori costosi e di garantire risultati produttivi di successo.

Quali sono i vantaggi e gli svantaggi dello stampaggio a iniezione di plastica?

La scelta sbagliata dei metodi di produzione può comportare errori costosi e ritardi nei progetti. Molti produttori hanno difficoltà a scegliere il giusto processo di produzione, soprattutto quando prendono in considerazione lo stampaggio a iniezione di materie plastiche. La posta in gioco è alta: una scelta sbagliata può comportare costi eccessivi, problemi di qualità o la perdita di opportunità di mercato.

Lo stampaggio a iniezione di materie plastiche combina un'elevata efficienza con un'eccellente precisione, rendendolo ideale per la produzione su larga scala. Sebbene richieda un investimento iniziale significativo in attrezzature, il processo offre un'eccellente consistenza dei pezzi e bassi costi unitari a volume, anche se è necessario tenere conto delle limitazioni di progettazione.

I principali vantaggi dello stampaggio a iniezione di plastica

Alta efficienza produttiva

- Tempi di ciclo rapidi (in genere 15-60 secondi per pezzo)

- Funzionamento automatizzato con intervento umano minimo

- Capacità di produrre più parti contemporaneamente utilizzando stampi a più cavità

- Capacità di produzione continua per operazioni 24/7

Qualità e coerenza superiori

Il reologico5 comportamento della plastica fusa durante l'iniezione:

- Eccezionale coerenza da parte a parte

- Elevata precisione dimensionale (±0,1 mm o superiore)

- Eccellente qualità della finitura superficiale

- Requisiti minimi di post-elaborazione

Costo-efficacia su scala

| Volume di produzione | Costo per unità | Valore complessivo |

|---|---|---|

| Basso (1-1000) | Alto | Povero |

| Medio (1000-10000) | Moderato | Buono |

| Alto (10000+) | Molto basso | Eccellente |

Versatilità dei materiali

- Compatibile con centinaia di tipi di polimeri

- Possibilità di miscelare i materiali per ottenere proprietà personalizzate

- Opzioni per vari colori e texture

- Possibilità di incorporare additivi per migliorare le prestazioni

Svantaggi notevoli

Elevato investimento iniziale

- Costi di progettazione e fabbricazione degli stampi ($10.000-$100.000+)

- Requisiti per l'investimento in attrezzature

- Spese di installazione e collaudo

- Costi di formazione e manutenzione

Limitazioni del progetto

Vincoli di spessore della parete

- Requisiti minimi di spessore

- Necessità di uno spessore uniforme delle pareti

- Rischio di segni di sprofondamento nelle sezioni spesse

Requisiti dell'angolo di sformo

- Necessario per l'espulsione dei pezzi

- Può influire sull'aspetto estetico

- Impatto sulle caratteristiche funzionali

Vincoli di produzione

- Quantità minime d'ordine necessarie per l'efficacia dei costi

- Tempi lunghi per lo sviluppo iniziale degli utensili

- Flessibilità limitata per le modifiche al progetto

- Complicazioni nel cambio di colore e materiale

Considerazioni speciali

Impatto ambientale

- Consumo di energia durante la produzione

- Gestione dei rifiuti materiali

- Capacità di riciclaggio

- Conformità alle normative ambientali

Requisiti del controllo qualità

Parametri di processo

- Controllo della temperatura

- Monitoraggio della pressione

- Ottimizzazione del tempo di ciclo

- Preparazione del materiale

Garanzia di qualità

- Ispezione regolare dei pezzi

- Manutenzione degli strumenti

- Documentazione del processo

- Test sui materiali

Fattori specifici del settore

| Industria | Requisiti principali | Considerazioni critiche |

|---|---|---|

| Automotive | Alta resistenza e durata | Standard di sicurezza, resistenza al calore |

| Medico | Biocompatibilità, precisione | Sterilizzazione, conformità normativa |

| Elettronica di consumo | Estetica, pareti sottili | Schermatura EMI, caratteristiche di montaggio |

In base alla mia esperienza in PTSMAKE, i progetti di stampaggio a iniezione di successo richiedono un'attenta considerazione di questi fattori. Abbiamo aiutato numerosi clienti a gestire questi compromessi, scoprendo spesso che la chiave del successo risiede in una pianificazione accurata e nell'ottimizzazione della progettazione prima dell'inizio della creazione degli stampi.

La decisione di utilizzare lo stampaggio a iniezione deve basarsi su un'analisi completa di:

- Requisiti del volume di produzione

- Complessità del pezzo e caratteristiche del design

- Specifiche del materiale

- Standard di qualità

- Vincoli di bilancio

- Obiettivi di time-to-market

Se attuato correttamente, lo stampaggio a iniezione può offrire un eccellente equilibrio tra qualità, costi ed efficienza. Tuttavia, è fondamentale comprendere le sue capacità e i suoi limiti per decidere con cognizione di causa se è il metodo di produzione giusto per la vostra applicazione specifica.

Come vengono progettati e realizzati gli stampi a iniezione di plastica?

La progettazione e la produzione di stampi a iniezione di materie plastiche sta diventando sempre più complessa con le esigenti specifiche dei prodotti odierni. Molte aziende si scontrano con progetti di stampi che causano difetti di produzione, tempi di ciclo prolungati e usura prematura degli stampi. Questi problemi non solo aumentano i costi di produzione, ma causano anche notevoli ritardi nei progetti e problemi di qualità.

Il processo di progettazione e produzione degli stampi a iniezione di plastica prevede diverse fasi critiche: pianificazione iniziale del progetto, modellazione 3D, selezione dei materiali, lavorazione CNC e collaudo. Ogni fase richiede un'attenta considerazione di fattori quali la geometria del pezzo, il flusso del materiale, l'efficienza di raffreddamento e l'accessibilità alla manutenzione per creare uno stampo affidabile e ad alte prestazioni.

Fase iniziale di progettazione e pianificazione

Le fondamenta di una costruzione di stampi di successo iniziano con una pianificazione accurata della progettazione. Noi di PTSMAKE iniziamo analizzando il modello 3D e le specifiche del prodotto. Questo include la valutazione delle dimensioni critiche, delle finiture superficiali e dei requisiti dei materiali. La fase iniziale di progettazione prevede anche la determinazione di:

- Posizioni delle linee di separazione

- Tipi di cancelli e posizioni

- Numero di cavità

- Requisiti del sistema di espulsione

- Requisiti di sfiato

Durante questa fase, utilizziamo analisi agli elementi finiti6 per simulare il flusso dei materiali e identificare potenziali problemi prima dell'inizio della produzione.

Considerazioni sulla progettazione di nucleo e cavità

L'anima e la cavità rappresentano il cuore di qualsiasi stampo a iniezione. Ecco una ripartizione dettagliata degli elementi chiave della progettazione:

| Elemento di design | Scopo | Considerazioni critiche |

|---|---|---|

| Angoli di sformo | Rimozione del pezzo | Minimo 0,5° per superfici strutturate |

| Spessore della parete | Flusso di materiale | Spessore uniforme per evitare deformazioni |

| Costole e capi | Supporto strutturale | Spessore massimo 60% delle pareti adiacenti |

| Raggi | Distribuzione delle sollecitazioni | Minimo 0,5 mm per gli angoli interni |

| Sottotagli | Caratteristiche complesse | Sono necessari nuclei o sollevatori scorrevoli |

Selezione e trattamento del materiale

La scelta dei materiali degli stampi influisce in modo significativo sulle prestazioni e sulla durata. Ecco il nostro tipico processo di selezione dei materiali:

Materiali del nucleo e della cavità

- Acciaio P20 per stampi di grandi dimensioni

- Acciaio H13 per la produzione di grandi volumi

- Acciaio S7 per applicazioni ad alta usura

Componenti di supporto

- Acciaio 1045 per le piastre di supporto

- Acciaio inox 420 per i componenti di raffreddamento

- Leghe di bronzo per piastre antiusura

Progettazione del sistema di raffreddamento

Un sistema di raffreddamento efficiente è fondamentale per mantenere costanti i tempi di ciclo e la qualità dei pezzi. Implementiamo queste strategie di raffreddamento:

Layout del canale

- Distanza uniforme dalle superfici dei pezzi

- Modelli di flusso equilibrati

- Posizionamento strategico dei deflettori

Controllo della temperatura

- Circuiti indipendenti per aree diverse

- Punti di monitoraggio per la verifica della temperatura

- Manutenzione del flusso turbolento

Fasi del processo di produzione

Il processo di produzione segue una sequenza precisa:

Operazioni di sgrossatura

- Preparazione del blocco

- Taglio grezzo di anime e cavità

- Lavorazione della piastra di supporto

Trattamento termico

- Sollievo dallo stress

- Indurimento

- Tempra

Operazioni di finitura

- Lavorazione ad alta velocità

- Lavorazione in elettroerosione

- Rettifica di superficie

- Lucidatura

Controllo qualità e test

Ogni stampo viene sottoposto a test rigorosi prima della consegna:

Verifica dimensionale

- Ispezione con CMM

- Misura della finitura superficiale

- Controlli di allineamento dei componenti

Prove di funzionamento

- Ispezione del primo articolo

- Ottimizzazione del tempo di ciclo

- Verifica della qualità dei pezzi

Considerazioni sulla manutenzione

L'incorporazione di caratteristiche di facile manutenzione è essenziale:

Punti di accesso

- Aree di pulizia facili da raggiungere

- Inserti rimovibili

- Componenti standardizzati

Prevenzione dell'usura

- Superfici di usura temprate

- Componenti sostituibili

- Trattamenti anticorrosione

Strategie di ottimizzazione dei costi

Mantenere il rapporto costi-benefici garantendo la qualità:

Ottimizzazione del design

- Utilizzo dei componenti standard

- Lavorazione semplificata, ove possibile

- Costruzione modulare

Selezione del materiale

- Gradi specifici per le applicazioni

- Considerazione della disponibilità locale

- Analisi dell'impatto dei costi a lungo termine

Ho scoperto che il successo della progettazione e della produzione di stampi richiede un equilibrio tra eccellenza tecnica e considerazioni pratiche. Ogni decisione nel processo influisce sulla qualità del prodotto finale e sull'efficienza della produzione. Seguendo questi approcci sistematici e mantenendo rigorosi controlli di qualità, produciamo costantemente stampi che soddisfano o superano le aspettative dei nostri clienti.

La chiave del successo sta nel capire che la costruzione di stampi è sia un'arte che una scienza. Se le specifiche tecniche sono fondamentali, altrettanto importante è l'esperienza necessaria per anticipare e prevenire potenziali problemi prima che si verifichino. Grazie a un'attenta pianificazione, a un'esecuzione precisa e a test approfonditi, garantiamo che ogni stampo funzioni in modo ottimale per tutto il ciclo di vita previsto.

Quali sono i difetti più comuni nello stampaggio a iniezione della plastica e come prevenirli?

Ogni giorno vedo produttori alle prese con difetti di stampaggio a iniezione che compromettono la qualità del prodotto e aumentano i costi di produzione. Questi problemi non solo comportano un'elevata percentuale di scarti, ma causano anche notevoli ritardi nella produzione e l'insoddisfazione dei clienti. L'impatto sui profitti e sulle tempistiche dei progetti può essere devastante.

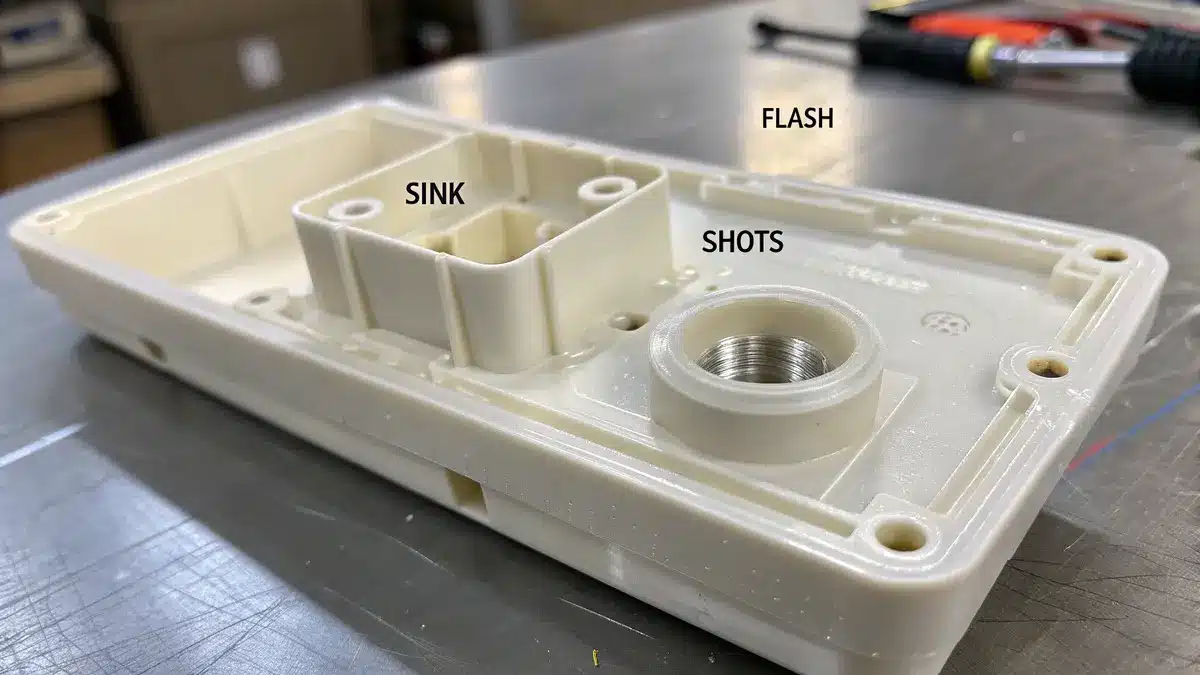

I difetti di stampaggio a iniezione sono problemi di produzione comuni che possono verificarsi durante il processo di stampaggio, tra cui deformazioni, segni di affondamento, bagliori e colpi corti. Questi problemi derivano in genere da impostazioni improprie della macchina, problemi di materiale o difetti di progettazione dello stampo. Tuttavia, con una corretta comprensione e misure preventive, la maggior parte dei difetti può essere gestita in modo efficace.

Comprendere i difetti di deformazione

La deformazione si verifica quando le diverse sezioni di un pezzo stampato si raffreddano a velocità non uniformi, causando una distorsione. Il problema principale della deformazione è il suo impatto sulla restringimento differenziale7 comportamento del materiale. Ho implementato diverse strategie per evitare la deformazione:

- Ottimizzazione del design del canale di raffreddamento

- Mantenere uno spessore uniforme delle pareti

- Regolare i parametri di stampaggio

- Selezionare i materiali appropriati

Segni di affondamento: Cause e soluzioni

I segni di affondamento appaiono come depressioni sulla superficie dei pezzi stampati. Questi difetti si verificano in genere nelle aree con sezioni spesse o vicino alle nervature. Ecco cosa ho scoperto che funziona meglio per prevenire i segni di affondamento:

| Metodo di prevenzione | Attuazione | Risultato atteso |

|---|---|---|

| Posizionamento del cancello | Posizionare i cancelli in sezioni più spesse | Miglioramento del flusso di materiale |

| Spessore della parete | Mantenere uno spessore costante | Raffreddamento uniforme |

| Pressione di imballaggio | Ottimizzare la pressione di mantenimento | Ridotta formazione di vuoti |

| Tempo di raffreddamento | Prolungare la durata del raffreddamento | Migliore stabilità dimensionale |

Affrontare i tiri corti

Le riprese brevi si verificano quando la cavità dello stampo non è completamente riempita di materiale plastico. Grazie alla mia esperienza, ho identificato diversi fattori chiave:

- Pressione di iniezione insufficiente

- Temperatura impropria del materiale

- Cancelli bloccati o ristretti

- Scarsa progettazione dello sfiato

Tecniche di gestione del flash

Il flash, l'eccesso di materiale che forma sottili sporgenze sui bordi dei pezzi, richiede un'attenzione particolare. Il mio approccio alla prevenzione delle scintille prevede:

- Manutenzione regolare della muffa

- Calcolo corretto della forza di serraggio

- Pressione di iniezione ottimizzata

- Controllo della viscosità del materiale

Linee di flusso e linee di saldatura

Questi difetti visivi appaiono spesso come motivi o linee ondulate sulla superficie del pezzo. Per ridurre al minimo la loro presenza:

- Regolare la temperatura di fusione

- Ottimizzare la posizione del cancello

- Controllo della velocità di iniezione

- Implementare una corretta ventilazione

Prevenzione delle bruciature

Le bruciature appaiono come aree scolorite o degradate sul pezzo. La mia strategia di prevenzione comprende:

- Progettazione corretta dello sfiato

- Velocità di iniezione controllata

- Temperatura di fusione ottimizzata

- Pulizia regolare della muffa

Misure di controllo della qualità

Per garantire una qualità costante dei pezzi, consiglio di implementare:

| Misura di controllo | Scopo | Frequenza |

|---|---|---|

| Ispezione visiva | Rilevare i difetti della superficie | Ogni parte |

| Controllo dimensionale | Verificare le specifiche | Base di campionamento |

| Test sui materiali | Assicurare proprietà adeguate | Ogni lotto |

| Monitoraggio del processo | Parametri della traccia | Continuo |

Ottimizzazione dei parametri di processo

Il successo nello stampaggio a iniezione richiede un attento bilanciamento di vari parametri:

- Pressione e velocità di iniezione

- Temperatura di fusione e stampo

- Tempo e temperatura di raffreddamento

- Pressione e tempo di mantenimento

Strategia di manutenzione preventiva

La manutenzione regolare è fondamentale per la prevenzione dei difetti:

- Ispezione settimanale della muffa

- Programmi di pulizia regolari

- Monitoraggio sistematico dell'usura

- Riparazioni e aggiornamenti preventivi

Selezione e manipolazione dei materiali

La scelta e la manipolazione corretta del materiale hanno un impatto significativo sulla qualità dei pezzi:

- Monitoraggio delle condizioni di stoccaggio

- Controllo del contenuto di umidità

- Verifica della compatibilità dei materiali

- Intervalli di temperatura di lavorazione

La chiave del successo dello stampaggio a iniezione sta nella comprensione di questi difetti e nell'implementazione di adeguate strategie di prevenzione. Mantenendo rigorose misure di controllo della qualità e regolari programmi di manutenzione, i produttori possono ridurre significativamente i tassi di difettosità e migliorare l'efficienza produttiva complessiva. Queste pratiche non solo garantiscono una migliore qualità dei pezzi, ma consentono anche di risparmiare sui costi grazie alla riduzione degli scarti e alla maggiore soddisfazione dei clienti.

Nel panorama produttivo odierno, molte industrie si trovano a dover affrontare la sfida di produrre pezzi complessi in modo coerente ed economico. La pressione per rispettare le scadenze più strette e mantenere al contempo gli standard di qualità è diventata sempre più intensa e i produttori sono alla ricerca di soluzioni affidabili in grado di adattarsi alle loro esigenze.

Lo stampaggio a iniezione di materie plastiche è un processo di produzione versatile a cui si affidano numerosi settori per la produzione di componenti in plastica di alta qualità. Questo metodo offre un'eccezionale precisione, economicità e capacità di creare geometrie complesse, rendendolo essenziale per settori che vanno dall'automotive ai dispositivi medici.

Applicazioni dell'industria automobilistica

Il settore automobilistico rappresenta uno dei maggiori utilizzatori di pezzi stampati a iniezione. Ho osservato come questa tecnologia abbia rivoluzionato la produzione di veicoli:

Componenti interni

- Elementi del cruscotto

- Pannelli delle porte

- Parti della console centrale

- Componenti del sedile

Parti esterne

- Coperture per paraurti

- Alloggiamenti per specchietti

- Copriruota

- Componenti della griglia

Il proprietà reologiche8 dei materiali plastici che utilizziamo consentono di ottenere un'eccellente finitura superficiale e integrità strutturale, elementi fondamentali per le applicazioni automobilistiche.

Produzione di dispositivi medici

Nel settore medicale, lo stampaggio a iniezione svolge un ruolo fondamentale nella produzione:

| Tipo di componente | Requisiti principali | Applicazioni comuni |

|---|---|---|

| Strumenti chirurgici | Sicuro per la sterilizzazione | Pinze, manici di bisturi |

| Dispositivi diagnostici | Alta precisione | Apparecchiature per l'analisi del sangue |

| Sistemi di somministrazione di farmaci | Biocompatibilità | Penne da insulina, inalatori |

| Apparecchiature di laboratorio | Resistenza chimica | Provette, piastre di Petri |

Implementazione dell'industria elettronica

Il settore dell'elettronica dipende fortemente dallo stampaggio a iniezione:

Elettronica di consumo

- Custodie per smartphone

- Alloggiamenti per computer portatili

- Custodie per tablet

- Corpi macchina

Alloggiamento del componente

- Gusci dei connettori

- Coperchi degli interruttori

- Contenitori per circuiti stampati

- Sistemi di gestione dei cavi

Applicazioni aerospaziali e di difesa

L'industria aerospaziale richiede componenti che rispondano a specifiche rigorose:

- Componenti interni della cabina

- Parti del sistema di ventilazione

- Unità abitative per attrezzature

- Elementi strutturali leggeri

Questi componenti devono mantenere la stabilità in condizioni estreme, rispettando al contempo rigidi standard di sicurezza.

Produzione di beni di consumo

Il settore dei beni di consumo utilizza lo stampaggio a iniezione per:

Articoli per la casa

- Contenitori di stoccaggio

- Utensili da cucina

- Componenti per mobili

- Parti di elettrodomestici

Prodotti per la cura della persona

- Imballaggio cosmetico

- Manici di rasoio

- Corpi degli spazzolini da denti

- Tappi per bottiglie

Attrezzature e macchinari industriali

Le apparecchiature di produzione si affidano a componenti stampati a iniezione per:

- Alloggiamenti del pannello di controllo

- Protezioni di sicurezza

- Maniglie degli strumenti

- Coperture dell'attrezzatura

- Componenti meccanici

La durata e l'economicità di questi componenti li rendono ideali per le applicazioni industriali.

Integrazione dell'industria dell'imballaggio

Le soluzioni di imballaggio traggono vantaggio dallo stampaggio a iniezione:

| Tipo di confezione | Vantaggi | Usi comuni |

|---|---|---|

| Contenitori per alimenti | Materiali sicuri per gli alimenti | Contenitori di stoccaggio |

| Imballaggio per bevande | Durata | Tappi per bottiglie, portabottiglie |

| Imballaggio industriale | Resistenza agli urti | Custodie protettive |

| Imballaggio per la vendita al dettaglio | Estetica | Unità di visualizzazione |

Noi di PTSMAKE abbiamo sviluppato processi specializzati per ogni settore, assicurando che i nostri servizi di stampaggio a iniezione soddisfino i requisiti specifici del settore. La chiave sta nel capire come i diversi settori richiedano approcci diversi alla selezione dei materiali, al controllo qualità e ai processi di produzione.

La versatilità dello stampaggio a iniezione continua a espandere le sue applicazioni in tutti i settori. Il successo nell'implementazione richiede:

- Comprendere i requisiti specifici del settore

- Selezione di materiali appropriati

- Mantenere un controllo di qualità preciso

- Garantire processi produttivi coerenti

- Rispetto degli standard normativi

Ogni settore presenta sfide e opportunità uniche, ma i vantaggi fondamentali dello stampaggio a iniezione - precisione, efficienza e scalabilità - rimangono costanti in tutti i settori. Questo metodo di produzione continua a evolversi, incorporando nuove tecnologie e materiali per soddisfare le esigenze emergenti del settore.

Quali sono le ultime innovazioni nello stampaggio a iniezione di materie plastiche?

Nel panorama produttivo odierno, molte aziende faticano a tenere il passo con la rapida evoluzione delle tecnologie di stampaggio a iniezione. La pressione per ridurre i costi di produzione mantenendo la qualità crea sfide significative. I metodi di stampaggio tradizionali spesso non sono in grado di soddisfare le moderne esigenze di efficienza e i requisiti di pezzi complessi.

Le ultime innovazioni nello stampaggio a iniezione di materie plastiche includono sistemi di produzione intelligenti, tecnologie di stampaggio ad alta velocità e capacità di lavorazione multi-materiale. Questi progressi migliorano significativamente l'efficienza produttiva, la qualità dei pezzi e la flessibilità della produzione, riducendo al contempo i costi e l'impatto ambientale.

Integrazione della produzione intelligente

L'integrazione di Internet industriale delle cose9 ha rivoluzionato i processi di stampaggio a iniezione. Alla PTSMAKE abbiamo implementato sensori intelligenti e sistemi di monitoraggio in tempo reale che forniscono un feedback immediato sui parametri critici:

- Temperatura di fusione

- Pressione di iniezione

- Tempo di raffreddamento

- Efficienza del ciclo

- Portate del materiale

Questi sistemi intelligenti aiutano a prevenire i difetti prima che si verifichino e a ottimizzare automaticamente i parametri di produzione.

Tecnologie di stampaggio ad alta velocità

Il moderno stampaggio a iniezione ad alta velocità ha trasformato le capacità produttive grazie a diverse innovazioni chiave:

| Tecnologia | Vantaggi | Applicazioni |

|---|---|---|

| Stampaggio a parete sottile | Riduzione del consumo di materiale, raffreddamento più rapido | Alloggiamenti per l'elettronica |

| Stampi a pila | Raddoppio della produzione | Prodotti di consumo |

| Sistemi di trazione elettrica | Controllo preciso, efficienza energetica | Dispositivi medici |

| Raffreddamento avanzato | Tempi di ciclo più brevi, migliore qualità | Parti automobilistiche |

Multi-materiale e lavorazione avanzata

Lo stampaggio multimateriale rappresenta un significativo progresso nelle capacità produttive. Questa tecnologia consente:

- Combinazione di materiali diversi in un unico ciclo di stampaggio

- Creazione di geometrie complesse con proprietà variabili

- Riduzione delle fasi di assemblaggio

- Migliorare la funzionalità del prodotto

Soluzioni di produzione sostenibile

La coscienza ambientale è alla base di diverse innovazioni:

- Lavorazione di materiali biobased

- Apparecchiature ad alta efficienza energetica

- Sistemi di riduzione dei rifiuti

- Design che favorisce il riciclo

Tecnologia Digital Twin

La tecnologia del gemello digitale crea repliche virtuali dei processi fisici di stampaggio, consentendo:

- Manutenzione predittiva

- Ottimizzazione del processo

- Miglioramenti del controllo qualità

- Riduzione dei tempi di configurazione

Sviluppo di materiali avanzati

Le innovazioni dei materiali continuano ad ampliare le possibilità:

- Polimeri autorigeneranti

- Materiali nano potenziati

- Opzioni biodegradabili

- Compositi ad alte prestazioni

Innovazioni nel controllo qualità

I moderni sistemi di controllo della qualità incorporano:

- Ispezione con intelligenza artificiale

- Algoritmi di apprendimento automatico

- Rilevamento automatico dei difetti

- Regolazione del processo in tempo reale

Automazione e robotica

L'integrazione della robotica è aumentata:

- Efficienza di rimozione delle parti

- Operazioni secondarie

- Ispezione di qualità

- Movimentazione dei materiali

- Processi di imballaggio

Tendenze future

In prospettiva, diverse tecnologie emergenti sono promettenti:

- Il calcolo quantistico per l'ottimizzazione dei processi

- Sviluppo di polimeri avanzati

- Sistemi di produzione ibridi

- Gestione della produzione basata su cloud

- Realtà aumentata per la manutenzione

Queste innovazioni rappresentano complessivamente un significativo balzo in avanti nelle capacità di stampaggio a iniezione. La combinazione di tecnologia intelligente, materiali avanzati e sistemi automatizzati crea opportunità senza precedenti per i produttori di migliorare l'efficienza, la qualità e la sostenibilità.

Grazie a questi progressi, noi di PTSMAKE continuiamo a spingerci oltre i confini del possibile nello stampaggio a iniezione. L'integrazione di queste tecnologie ci permette di offrire ai nostri clienti prodotti di qualità superiore, mantenendo prezzi competitivi e riducendo l'impatto ambientale.

Il futuro dello stampaggio a iniezione risiede nel continuo sviluppo e perfezionamento di queste tecnologie, creando processi produttivi sempre più efficienti e capaci. L'obiettivo rimane quello di migliorare la qualità, ridurre gli scarti e aumentare l'efficienza produttiva attraverso l'innovazione tecnologica.

Come si colloca lo stampaggio a iniezione di materie plastiche rispetto ad altri metodi di produzione?

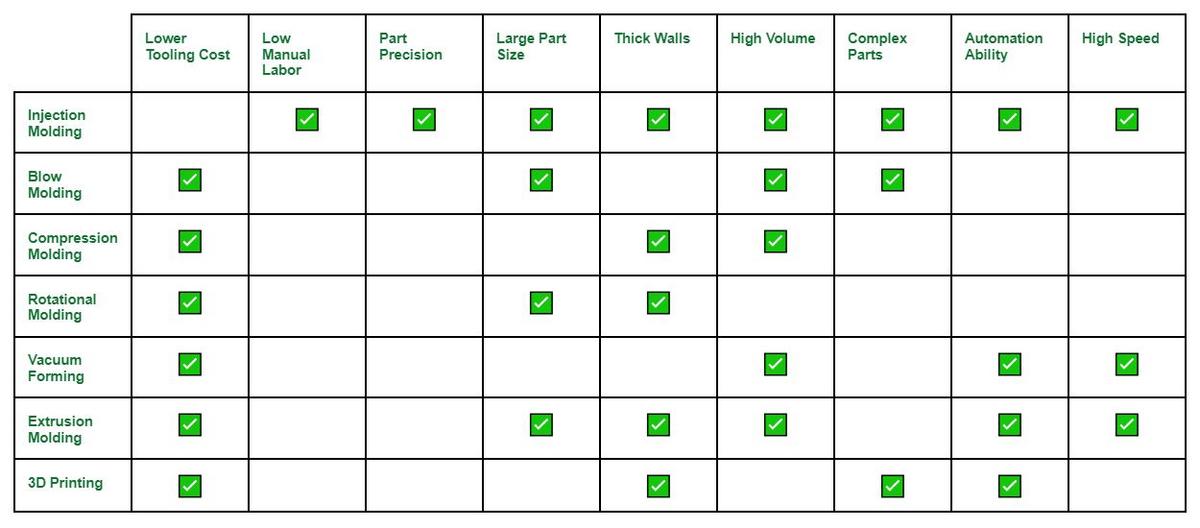

La scelta del giusto metodo di produzione per le parti in plastica può risultare travolgente. Con le numerose opzioni disponibili, dallo stampaggio a iniezione alla stampa 3D, alla lavorazione CNC e alla termoformatura, molti produttori faticano a determinare il processo più adatto alle loro esigenze specifiche. La scelta sbagliata può comportare un aumento dei costi, problemi di qualità e ritardi nella produzione.

Lo stampaggio a iniezione di materie plastiche eccelle nella produzione di grandi volumi con una qualità costante e costi unitari inferiori rispetto ad altri metodi. Sebbene la stampa 3D offra flessibilità di progettazione e prototipazione rapida e la lavorazione CNC offra un'elevata precisione, lo stampaggio a iniezione rimane la soluzione più conveniente per la produzione di parti in plastica su larga scala.

Caratteristiche principali di ciascun metodo di produzione

Quando si confrontano diversi metodi di produzione, è essenziale comprendere le loro caratteristiche uniche. Ho creato un confronto completo basato sui fattori chiave che influenzano le decisioni di produzione:

| Metodo di produzione | Volume di produzione | Costo per unità | Tempi di consegna | Complessità del design | Finitura superficiale |

|---|---|---|---|---|---|

| Stampaggio a iniezione | Alto | Molto basso | Medio-alto | Alto | Eccellente |

| Stampa 3D | Medio-basso | Medio-alto | Basso | Molto alto | Discreto-Buono |

| Lavorazione CNC | Medio-basso | Alto | Medio-basso | Medio | Eccellente |

| Termoformatura | Medio-alto | Basso | Medio | Basso | Buono |

Analisi del volume di produzione e dei costi

Il economie di scala10 Le possibilità di ottenere un risultato positivo con lo stampaggio a iniezione lo rendono particolarmente interessante per la produzione di grandi volumi. Sebbene l'investimento iniziale per l'attrezzaggio sia significativo, il costo unitario diminuisce drasticamente con l'aumento del volume di produzione. Ad esempio, un componente in plastica che costa $20 per la stampa 3D potrebbe costare solo $0,50 se stampato a iniezione in volumi elevati.

Flessibilità e complessità del progetto

Ogni metodo di produzione offre capacità diverse in termini di complessità del progetto:

- Stampaggio a iniezione: Gestisce geometrie complesse con qualità costante

- Stampa 3D: Offre una libertà di progettazione e strutture interne illimitate

- Lavorazione CNC: Limitata dall'accessibilità dell'utensile e dalla geometria

- Termoformatura: Ideale per forme semplici e cave

Selezione del materiale e proprietà

Le opzioni di materiale variano in modo significativo a seconda dei metodi di produzione:

- Stampaggio a iniezione: Ampia gamma di termoplastici e materiali ingegnerizzati

- Stampa 3D: Limitata a filamenti e resine specifici

- Lavorazione CNC: Può lavorare con la maggior parte dei materiali solidi

- Termoformatura: Limitata alle lastre termoplastiche

Velocità di produzione e tempi di consegna

La comprensione della velocità di produzione è fondamentale per la pianificazione del progetto:

- Stampaggio a iniezione: Produzione ad alta velocità una volta pronti gli utensili

- Stampa 3D: Veloce per i piccoli lotti, ma lenta per i grandi volumi

- Lavorazione CNC: Velocità moderata, a seconda della complessità

- Termoformatura: Relativamente veloce per forme semplici

Qualità e coerenza

Ho osservato differenze significative nella consistenza della qualità tra questi metodi:

- Stampaggio a iniezione: Eccezionale coerenza e ripetibilità

- Stampa 3D: Variazione tra le stampe, linee di strato visibili

- Lavorazione CNC: Alta precisione, ma i costi aumentano con le tolleranze più strette

- Termoformatura: Ottimo per pezzi grandi ma con dettagli limitati

Impatto ambientale e sostenibilità

Ogni metodo ha implicazioni ambientali diverse:

- Stampaggio a iniezione: Uso efficiente dei materiali, scarti riciclabili

- Stampa 3D: Maggiore spreco di materiali, alcuni materiali non riciclabili

- Lavorazione CNC: Significativo scarto di materiale dal taglio

- Termoformatura: Scarti di materiale moderati, scarti riciclabili

Struttura dei costi e investimenti

Gli aspetti finanziari variano in modo significativo:

- Stampaggio a iniezione: Elevato investimento iniziale, basso costo unitario

- Stampa 3D: Basso costo di installazione, costo unitario più elevato

- Lavorazione CNC: Costo di allestimento moderato, costo unitario elevato

- Termoformatura: Costo di attrezzaggio moderato, costo unitario medio

Considerazioni specifiche per l'applicazione

In base alla mia esperienza presso l'PTSMAKE, raccomando:

- Utilizzare lo stampaggio a iniezione per: Produzione di grandi volumi, requisiti di qualità costanti

- Scegliete la stampa 3D per: Prototipi, parti personalizzate, produzione di bassi volumi

- Scegliete la lavorazione CNC per: Pezzi ad alta precisione, componenti ibridi metallo-plastica

- Scegliete la termoformatura per: Forme grandi e semplici, materiali da imballaggio

Questo confronto completo aiuta i produttori a prendere decisioni informate in base alle loro esigenze specifiche. La chiave è valutare questi fattori nel contesto delle esigenze uniche del progetto, dei tempi e dei vincoli di budget.

Imparate a conoscere le proprietà delle resine termoplastiche per una migliore selezione dei materiali nella produzione. ↩

La comprensione dei materiali igroscopici aiuta a migliorare la lavorazione e la qualità del prodotto finale. ↩

Comprendere il suo ruolo per ottenere una temperatura costante del materiale e una migliore qualità dei pezzi. ↩

Il riallineamento delle catene molecolari si riferisce al processo in cui le catene polimeriche dei materiali plastici si riorganizzano quando vengono riscaldate e raffreddate, consentendo al materiale di essere rimodellato più volte senza perdere le sue proprietà di base. ↩

Scoprite come le proprietà reologiche influenzano la qualità e la consistenza dello stampaggio a iniezione di materie plastiche per ottenere migliori risultati di produzione. ↩

Scoprite come la FEA migliora la progettazione degli stampi, prevede i problemi e ottimizza le prestazioni prima della produzione. ↩

Imparate a conoscere il ritiro differenziale per capire come influisce sui vostri pezzi stampati a iniezione.

Quali industrie si affidano allo stampaggio a iniezione di materie plastiche?

Scoprite come le proprietà reologiche migliorano la qualità del prodotto nello stampaggio a iniezione di materie plastiche. ↩

Comprendere i vantaggi dell'IIoT per migliorare l'efficienza della produzione e ottimizzare i processi produttivi. ↩

Scoprite come le economie di scala possono ridurre significativamente i costi di produzione dei vostri progetti. ↩