State lottando per scegliere il materiale plastico giusto per il vostro prossimo progetto? Molti ingegneri e progettisti di prodotti sono sopraffatti dalle numerose opzioni di plastica disponibili. Quasi ogni settimana vedo questa confusione causare errori costosi e ritardi nei progetti.

Il policarbonato (PC) è un polimero termoplastico durevole, noto per la sua eccezionale resistenza agli urti e chiarezza ottica. Combina un'elevata resistenza con proprietà leggere, che lo rendono ideale per applicazioni che vanno dagli occhiali ai componenti elettronici.

Voglio condividere la mia esperienza diretta con il materiale PC, maturata lavorando a centinaia di progetti di produzione. Questa conoscenza vi aiuterà a comprendere le proprietà uniche del PC e a capire se è la scelta giusta per la vostra applicazione specifica. Lasciate che vi guidi attraverso tutto ciò che c'è da sapere su questo materiale versatile.

Il policarbonato è infrangibile?

Vi siete mai preoccupati della durata dei prodotti in policarbonato? Nel mondo di oggi, dove la sicurezza e l'affidabilità sono fondamentali, il timore di rotture in applicazioni critiche come occhiali di sicurezza, parti di automobili o dispositivi di protezione può essere preoccupante. Questa incertezza diventa ancora più stressante quando si pensa di investire in materiali in policarbonato per progetti importanti.

Sebbene il policarbonato possa rompersi in condizioni estreme, è uno dei materiali termoplastici più durevoli disponibili. Offre una resistenza agli urti 250 volte superiore a quella del vetro e 30 volte a quella dell'acrilico, rendendolo altamente resistente alla rottura in condizioni d'uso normali.

Conoscere le proprietà fisiche del policarbonato

Quando si parla di rottura del policarbonato, occorre innanzitutto comprendere le sue proprietà fisiche uniche. L'eccezionale resistenza di questo materiale deriva dalla sua struttura molecolare, caratterizzata da lunghe catene di gruppi di carbonato1 legati tra loro. Questa struttura conferisce al policarbonato una notevole combinazione di resistenza e flessibilità.

Resistenza agli urti e durata nel tempo

In base alla mia esperienza nella produzione di parti in policarbonato presso PTSMAKE, ho osservato queste caratteristiche impressionanti:

| Proprietà | Valore | Confronto con altri materiali |

|---|---|---|

| Forza d'urto | 850 J/m | 30 volte più resistente dell'acrilico |

| Resistenza alla temperatura | Da -40°C a 120°C | Superiore alla maggior parte delle materie plastiche |

| Trasmissione della luce | 88% | Simile al vetro |

| Peso | 1,2 g/cm³ | Metà del peso del vetro |

Fattori che influenzano la rottura del policarbonato

Condizioni ambientali

La temperatura gioca un ruolo fondamentale nella durata del policarbonato. Sebbene mantenga la sua resistenza in un ampio intervallo di temperature, le condizioni estreme possono influire sulle sue prestazioni:

- Temperature fredde: Può aumentare la fragilità

- Temperature elevate: Può portare all'ammorbidimento

- Esposizione ai raggi UV: può causare una degradazione nel tempo

Fattori di stress fisico

Il modo in cui il policarbonato risponde ai diversi tipi di sollecitazione varia:

Resistenza agli urti

- Gli impatti improvvisi sono ben assorbiti

- La forza distribuita viene gestita meglio di quella concentrata

- Gli impatti sui bordi hanno maggiori probabilità di causare danni

Sollecitazione di flessione

- Elevata flessibilità prima della rottura

- Riprende la forma originale dopo una moderata flessione

- La deformazione permanente si verifica solo in caso di pressione estrema

Applicazioni e considerazioni pratiche

Usi comuni in base alla resistenza alla rottura

Noi di PTSMAKE lavoriamo regolarmente con il policarbonato in diverse applicazioni:

Attrezzatura di sicurezza

- Occhiali protettivi

- Protezioni per macchine

- Finestre di sicurezza

Prodotti di consumo

- Alloggiamenti per dispositivi elettronici

- Componenti per autoveicoli

- Coperture per illuminazione a LED

Considerazioni sulla progettazione per la massima durata

Per massimizzare la resistenza alla rottura del policarbonato:

Selezione corretta dello spessore

- Calcolare in base ai requisiti dell'applicazione

- Considerare i fattori di sicurezza

- Tenere conto delle condizioni ambientali

Trattamento dei bordi

- I bordi lisci riducono la concentrazione delle sollecitazioni

- Una corretta finitura prolunga la durata di vita

- Evitare gli spigoli vivi, se possibile

Consigli per la manutenzione e la cura

Per mantenere la resistenza alla rottura del policarbonato:

Pulizia regolare

- Utilizzare soluzioni di sapone neutre

- Evitare detergenti abrasivi

- Pulire delicatamente per evitare graffi

Misure di protezione

- Conservare al riparo dalla luce solare diretta

- Evitare l'esposizione a sostanze chimiche aggressive

- Mantenere condizioni di temperatura moderate

Confronto della resistenza alla rottura con materiali alternativi

| Materiale | Resistenza agli urti | Fattore di costo | Peso |

|---|---|---|---|

| Policarbonato | Molto alto | Moderato | Luce |

| Vetro | Basso | Basso | Pesante |

| Acrilico | Moderato | Basso | Luce |

| PETG | Alto | Basso | Luce |

Applicazioni specifiche per il settore

Nel mio lavoro presso PTSMAKE, ho visto il policarbonato eccellere in diversi settori:

Aerospaziale

- Finestre del pozzetto

- Componenti interni

- Alloggiamenti per apparecchiature

Medico

- Alloggiamenti per apparecchiature

- Contenitori sterilizzabili

- Scudi protettivi

Costruzione

- Lucernari

- Vetri di sicurezza

- Barriere acustiche

Grazie a un'attenta selezione dei materiali e a considerazioni progettuali appropriate, il policarbonato può offrire una durata eccezionale, mantenendo al contempo chiarezza ottica e leggerezza. Pur non essendo completamente infrangibile, questa combinazione di proprietà lo rende la scelta ideale per le applicazioni che richiedono un'elevata resistenza agli urti e chiarezza ottica.

Perché il policarbonato non può essere riciclato?

Ogni giorno, innumerevoli prodotti in plastica finiscono nelle discariche e molti di essi sono realizzati in policarbonato. Come testimone delle crescenti preoccupazioni ambientali, spesso vedo la frustrazione di chi scopre che i propri articoli in policarbonato non possono essere facilmente riciclati come altre materie plastiche.

Il motivo principale per cui il policarbonato non può essere ampiamente riciclato è la sua complessa struttura molecolare e la presenza di additivi. Queste caratteristiche lo rendono difficile da scomporre e rilavorare senza un significativo degrado delle proprietà del materiale. Inoltre, il processo di selezione e separazione è impegnativo e costoso.

La complessità chimica del policarbonato

La sfida della riciclabilità del policarbonato inizia con la sua composizione molecolare. Durante il mio lavoro con diversi materiali plastici presso l'PTSMAKE, ho osservato che il policarbonato struttura cristallina2 pone sfide uniche. A differenza delle plastiche più semplici, il policarbonato presenta catene polimeriche complesse che rendono particolarmente difficile il riciclaggio.

Legami molecolari e stabilità

- Legami chimici forti

- Elevata resistenza termica

- Modelli di reticolazione complessi

Queste caratteristiche, se da un lato rendono il policarbonato eccellente per la fabbricazione di prodotti durevoli, dall'altro creano notevoli ostacoli al riciclaggio.

Problemi di contaminazione e additivi

Contaminanti comuni nei prodotti in policarbonato

| Tipo di contaminante | Fonte | Impatto sul riciclo |

|---|---|---|

| Ritardanti di fiamma | Requisiti di sicurezza | Compromette la qualità dei materiali |

| Stabilizzatori UV | Applicazioni esterne | Influenza la rielaborazione |

| Additivi colorati | Finalità estetiche | Complica l'ordinamento |

| Rivestimenti chimici | Miglioramento delle prestazioni | Interferisce con il processo di riciclaggio |

Limitazioni tecniche nel processo di riciclaggio

Sensibilità alla temperatura

Il processo di riciclaggio richiede un controllo preciso della temperatura. Noi di PTSMAKE abbiamo scoperto che il policarbonato diventa instabile alle alte temperature necessarie per un riciclaggio efficace. Questo crea una finestra di lavorazione ristretta che rende difficili le operazioni di riciclaggio su larga scala.

Degrado della qualità

Attraverso ripetuti tentativi di riciclaggio:

- Riduzione della resistenza agli urti

- Diminuzione della chiarezza ottica

- Integrità strutturale compromessa

- Resistenza al calore inferiore

Barriere economiche

Analisi dei costi del riciclaggio del policarbonato

| Fattore | Impatto sui costi | Sfida del settore |

|---|---|---|

| Apparecchiature di smistamento | Elevato investimento iniziale | Strutture di lavorazione limitate |

| Consumo di energia | Costi operativi significativi | Margini di profitto ridotti |

| Requisiti di lavoro | Aumento delle spese di elaborazione | Costo del prodotto di fascia più alta |

| Controllo qualità | Esigenze di test supplementari | Problemi di concorrenza sul mercato |

Considerazioni sull'impatto ambientale

L'impossibilità di riciclare efficacemente il policarbonato porta a:

Effetti ambientali diretti

- Accumulo in discarica

- Formazione di microplastica

- Contaminazione del suolo

- Interruzione dell'habitat della fauna selvatica

Conseguenze ambientali indirette

- Aumento dell'impronta di carbonio dovuto alla nuova produzione

- Impoverimento delle risorse

- Spreco di energia

- Lisciviazione chimica

Soluzioni alternative attuali

Sostituzione del materiale

Nella mia esperienza di PTSMAKE, spesso consigliamo materiali alternativi quando è possibile:

- Polimeri a base biologica

- Termoplastica riciclabile

- Composizioni acriliche modificate

- Materiali compositi sostenibili

Modifiche al progetto

Mettiamo in atto diverse strategie per ridurre al minimo l'impatto ambientale:

- Riduzione dello spessore del materiale

- Incorporazione di progetti modulari

- Utilizzo di dispositivi di fissaggio meccanici anziché di adesivi

- Selezione di componenti facilmente separabili

Iniziative del settore e prospettive future

Tecnologie emergenti

I nuovi sviluppi della tecnologia di riciclaggio sono promettenti:

- Metodi di riciclo chimico

- Sistemi di smistamento avanzati

- Tecniche di decomposizione migliorate

- Nuovi processi di rimozione degli additivi

Ricerca e sviluppo

Noi di PTSMAKE partecipiamo attivamente alle iniziative del settore per migliorare la riciclabilità del policarbonato:

- Innovazioni nella scienza dei materiali

- Studi di ottimizzazione del processo

- Metodi di riciclaggio alternativi

- Pratiche di produzione sostenibili

La sfida del riciclaggio del policarbonato rimane significativa, ma il settore continua a evolversi. Grazie alla collaborazione e al progresso tecnologico, stiamo lavorando per trovare soluzioni più sostenibili. Anche se la completa riciclabilità potrebbe non essere immediatamente raggiungibile, la comprensione di questi limiti aiuta a guidare l'innovazione sia nella progettazione dei materiali che nelle tecniche di lavorazione.

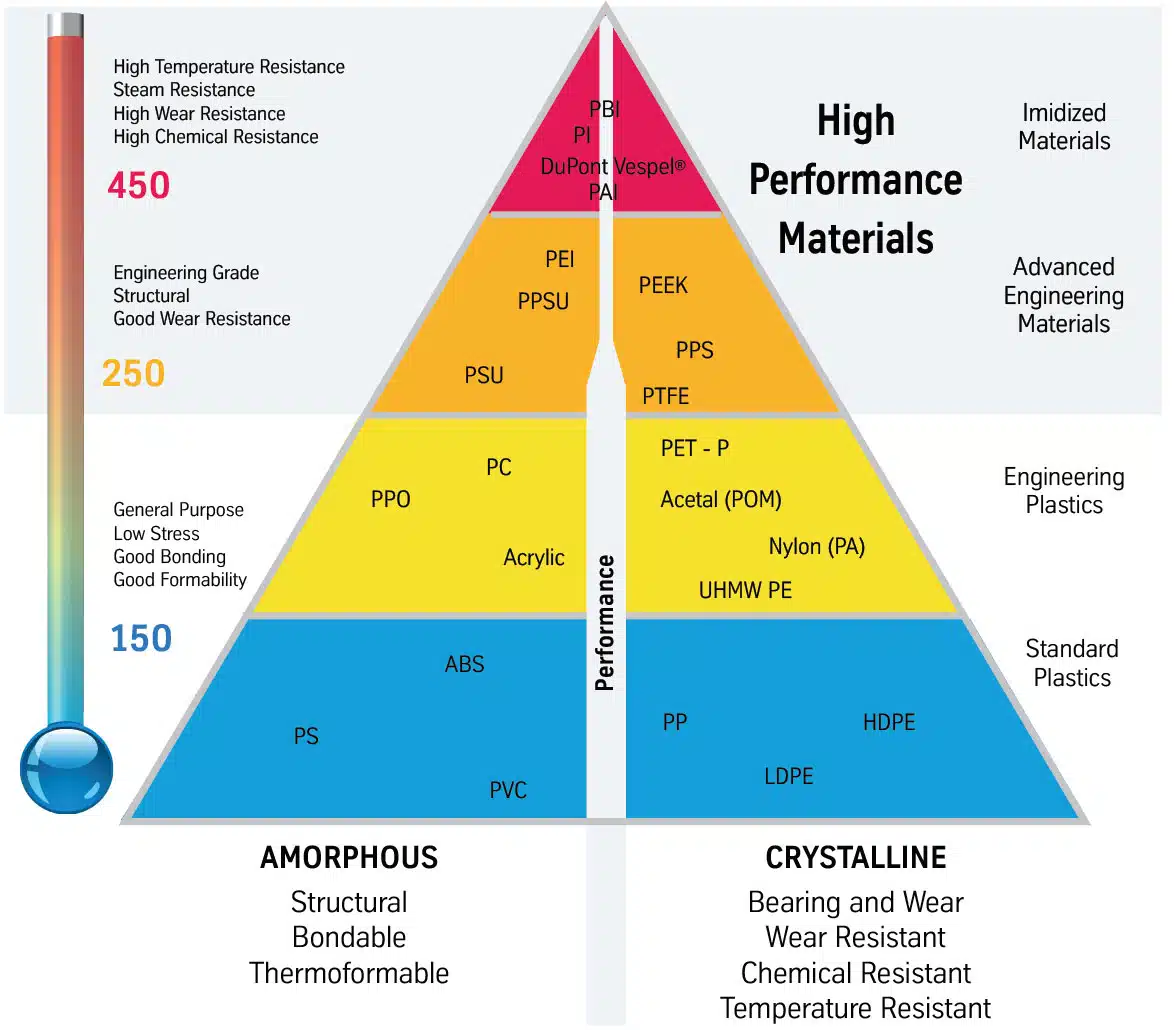

Quale materiale è migliore del policarbonato?

Quando lavoro con il policarbonato, mi capita spesso di incontrare clienti frustrati dai suoi limiti. La sensibilità ai raggi UV causa l'ingiallimento nel tempo e la resistenza agli agenti chimici non è ideale per alcune applicazioni. Questi problemi possono portare a costose sostituzioni e a prestazioni compromesse del prodotto.

Il PEEK (Polietere Etere Chetone) emerge come alternativa superiore al policarbonato, offrendo una migliore resistenza chimica, una maggiore tolleranza alle temperature e proprietà meccaniche superiori. Pur essendo più costoso, l'eccezionale durata e le prestazioni del PEEK lo rendono ideale per le applicazioni più impegnative.

Comprendere le proprietà superiori del PEEK

Il PEEK si distingue per la sua eccezionale struttura molecolare cristallina3. Questa disposizione unica gli conferisce caratteristiche notevoli che superano il policarbonato in diverse aree chiave:

Resistenza alla temperatura

- Intervallo di temperatura operativa: da -60°C a 260°C

- Temperatura di utilizzo continuo: Fino a 240°C

- Temperatura di deflessione del calore: 315°C

Queste proprietà rendono il PEEK particolarmente prezioso nelle applicazioni aerospaziali e automobilistiche, dove le alte temperature sono comuni.

Confronto della resistenza chimica

| Proprietà | SETTIMANA | Policarbonato |

|---|---|---|

| Resistenza agli acidi | Eccellente | Povero |

| Resistenza agli alcali | Eccellente | Povero |

| Resistenza ai solventi | Eccellente | Fiera |

| Resistenza all'idrolisi | Eccellente | Povero |

Proprietà meccaniche che distinguono il PEEK

Forza e durata

Noi di PTSMAKE abbiamo osservato le eccezionali prestazioni del PEEK nelle applicazioni più impegnative. Le sue proprietà meccaniche includono:

- Resistenza alla trazione: 98 MPa (rispetto ai 65 MPa del PC)

- Modulo di flessione: 4,1 GPa

- Resistenza all'impatto: Nessuna rottura (Izod dentellato)

Resistenza all'usura

Il PEEK presenta un'eccezionale resistenza all'usura, che lo rende ideale per la produzione di prodotti di alta qualità:

- Applicazioni dei cuscinetti

- Componenti scorrevoli

- Ambienti ad alto attrito

Applicazioni specifiche per il settore

Aerospaziale

Nelle applicazioni aerospaziali, i vantaggi del PEEK includono:

- Opportunità di riduzione del peso

- Proprietà ignifughe

- Eccellente resistenza alla fatica

- Elevato rapporto resistenza/peso

Industria medica

La biocompatibilità del PEEK lo rende perfetto per:

- Dispositivi impiantabili

- Strumenti chirurgici

- Attrezzature sterilizzabili

Applicazioni industriali

Gli usi più comuni includono:

- Cuscinetti ad alte prestazioni

- Componenti della pompa

- Piastre del compressore

- Isolatori elettrici

Considerazioni sui costi e sul ROI

Sebbene il costo iniziale del PEEK sia superiore a quello del policarbonato, i vantaggi a lungo termine spesso giustificano l'investimento:

Analisi dei costi

| Fattore | SETTIMANA | Policarbonato |

|---|---|---|

| Costo iniziale | Più alto | Più basso |

| Vita | Più lungo | Più breve |

| Manutenzione | Minimo | Regolare |

| Frequenza di sostituzione | Basso | Più alto |

Impatto ambientale e sostenibilità

Il PEEK offre diversi vantaggi ambientali:

- Riciclabilità

- Riduzione della frequenza di sostituzione

- Minore impatto ambientale durante la produzione

- Efficienza energetica nella lavorazione

Considerazioni sulla produzione

Noi di PTSMAKE abbiamo perfezionato i nostri processi di produzione per entrambi i materiali:

Requisiti di elaborazione

- Controllo della temperatura: Più critico per il PEEK

- Progettazione dello stampo: Richiede considerazioni specifiche

- Controllo qualità: Più severo per i componenti in PEEK

Ottimizzazione del design

I fattori chiave includono:

- Considerazioni sullo spessore della parete

- Ottimizzazione della posizione del gate

- Design del canale di raffreddamento

- Ventilazione adeguata

Prestazioni in condizioni estreme

Il PEEK eccelle in ambienti difficili:

Prestazioni ad alta temperatura

- Mantiene le proprietà a temperature elevate

- Espansione termica minima

- Eccellente stabilità dimensionale

Ambiente chimico

- Resistente alla maggior parte dei prodotti chimici industriali

- Adatto ai processi di sterilizzazione

- Mantiene le proprietà in ambienti aggressivi

Fare la scelta giusta

Nella scelta tra PEEK e policarbonato, considerare questi fattori:

Requisiti per l'applicazione

- Intervallo di temperatura operativa

- Esposizione chimica

- Livelli di stress meccanico

- Vincoli di costo

Considerazioni sul ciclo di vita

- Vita utile prevista

- Requisiti di manutenzione

- Costi di sostituzione

- Fattori ambientali

Nella mia esperienza all'PTSMAKE, ho visto il PEEK superare costantemente il policarbonato nelle applicazioni più impegnative. Sebbene l'investimento iniziale sia più elevato, le proprietà superiori e la maggiore durata di servizio lo rendono spesso la scelta più conveniente nel lungo periodo. Quando si sceglie tra questi materiali, bisogna considerare attentamente i requisiti specifici dell'applicazione e le esigenze di prestazioni a lungo termine.

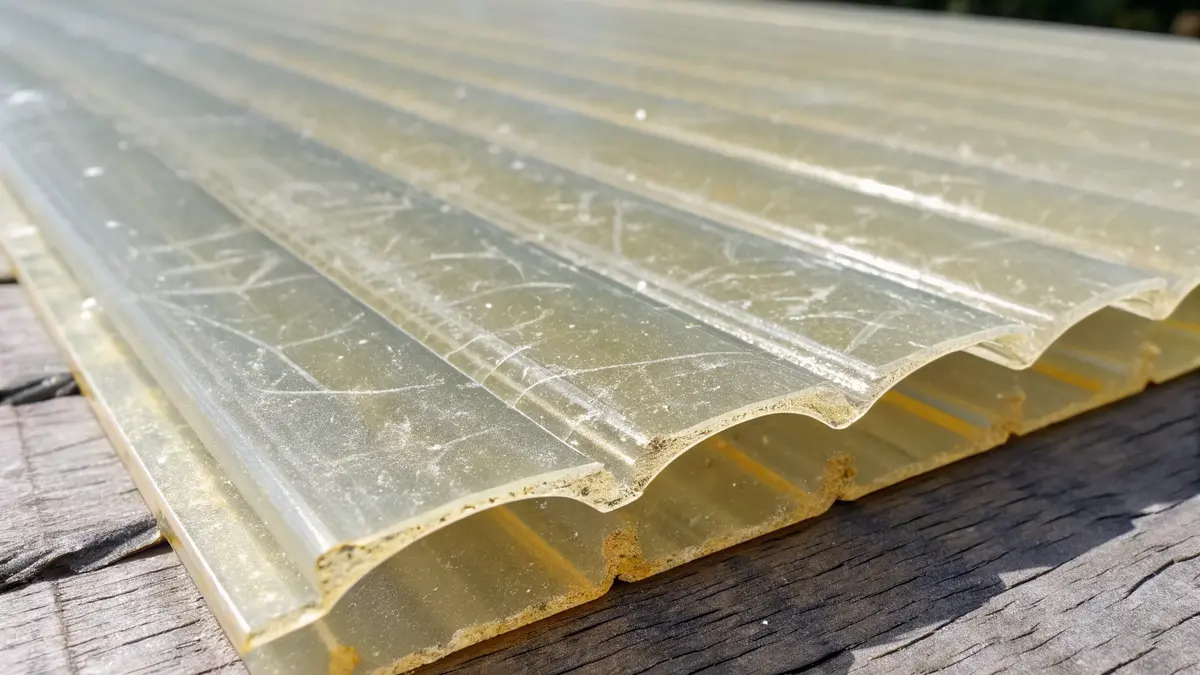

Quali sono gli svantaggi del policarbonato?

Avete notato che i vostri prodotti in policarbonato ingialliscono o diventano fragili con il passare del tempo? Molti produttori e progettisti di prodotti si trovano ad affrontare questo frustrante problema, che può portare a guasti del prodotto e a reclami da parte dei clienti. Il degrado dei materiali in policarbonato può avere un forte impatto sull'estetica e sulle prestazioni dei prodotti.

Pur offrendo un'eccellente resistenza agli urti e chiarezza ottica, il policarbonato presenta diversi svantaggi significativi. I principali svantaggi includono la sensibilità ai raggi UV, la vulnerabilità agli agenti chimici, le alte temperature di lavorazione, le preoccupazioni ambientali e le implicazioni di costo, che possono influire sia sui processi di produzione che sulle prestazioni del prodotto finale.

Sensibilità ai raggi UV e degrado ambientale

Il problema più importante del policarbonato è la sua suscettibilità ai raggi UV. Quando è esposto alla luce del sole, il policarbonato subisce fotodegradazione4, causando:

Effetti dell'ingiallimento

- Il colore cambia da chiaro a giallo

- Diminuzione della trasmissione della luce

- Aspetto estetico compromesso

Variazioni delle proprietà fisiche

- Riduzione della resistenza agli urti

- Aumento della fragilità

- Screpolature superficiali

Limitazioni della resistenza chimica

In base alla mia esperienza presso l'PTSMAKE, ho osservato che la resistenza chimica del policarbonato può essere problematica in alcune applicazioni:

Vulnerabile alle sostanze comuni

| Tipo chimico | Effetto sul policarbonato | Livello di impatto |

|---|---|---|

| Soluzioni alcaline | Incisione superficiale | Alto |

| Solventi organici | Ripartizione del materiale | Grave |

| Acidi | Degrado della superficie | Moderato |

| Agenti di pulizia | Crepe e screpolature | Alto |

Sfide di elaborazione

Requisiti di temperatura di lavorazione elevati

- Richiede temperature tra 280-320°C

- Consumo energetico più elevato

- Necessità di attrezzature specializzate

- Aumento dei costi di produzione

Sensibilità all'umidità

- Richiede una pre-essiccazione prima della lavorazione

- Tempo di elaborazione aggiuntivo

- Sono necessarie condizioni speciali di conservazione

- Rischio di difetti se non asciugato correttamente

Implicazioni di costo

Gli aspetti economici dell'utilizzo del policarbonato possono essere significativi:

Costi dei materiali

- Prezzo più elevato rispetto alle plastiche comuni

- Investimento in attrezzature di lavorazione aggiuntive

- Requisiti di stoccaggio speciali

- Costi di consumo energetico più elevati

Considerazioni sulla produzione

| Fattore di costo | Impatto | Strategia di mitigazione |

|---|---|---|

| Prezzo del materiale | 30-50% superiore alle alternative | Acquisti in blocco |

| Elaborazione dell'energia | Elevato a causa dei requisiti di temperatura | Apparecchiature ad alta efficienza energetica |

| Investimento in attrezzature | Costo iniziale significativo | Pianificazione della produzione a lungo termine |

| Controllo qualità | Sono necessari ulteriori test | Sistemi di ispezione automatizzati |

Preoccupazioni ambientali

Sfide del riciclo

- Strutture di riciclaggio limitate

- Requisiti di separazione complessi

- Problemi di contaminazione

- Qualità inferiore del materiale riciclato

Impronta di carbonio

- Elevato consumo di energia nella produzione

- Impatto dei trasporti

- Problemi di smaltimento a fine vita

- emissioni di gas serra durante la produzione

Limitazioni delle prestazioni

Noi di PTSMAKE abbiamo individuato diversi problemi legati alle prestazioni:

Sensibilità alla temperatura

| Intervallo di temperatura | Effetto | Impatto dell'applicazione |

|---|---|---|

| Sotto i -20°C | Aumento della fragilità | Uso limitato al freddo |

| Oltre i 120°C | Ammorbidimento e deformazione | Applicazioni limitate ad alta temperatura |

| Cambiamenti rapidi | Cricche da stress termico | Durata ridotta |

Limitazioni meccaniche

- Sensibilità ai graffi

- Usura superficiale

- Cricche da stress sotto carico

- Limitata resistenza alla fatica

Considerazioni sulla progettazione

Quando lavoro con i clienti dell'PTSMAKE, sottolineo sempre questi limiti di progettazione:

Limiti di spessore

- Requisiti minimi di spessore della parete

- Limiti di lunghezza del flusso

- Considerazioni sul tempo di raffreddamento

- Potenziale di deformazione

Sfide di finitura superficiale

- Opzioni di texture limitate

- Suscettibilità ai graffi

- Difficile ottenere un'elevata brillantezza

- Requisiti di post-elaborazione

Problemi di conformità normativa

L'uso del policarbonato è sottoposto a un crescente controllo:

Problemi di sicurezza

- Potenziale di lisciviazione del BPA

- Restrizioni al contatto con gli alimenti

- Limiti dell'applicazione medica

- Costi di conformità alle normative

Standard di settore

- Requisiti di prova rigorosi

- Esigenze di documentazione

- Costi di certificazione

- Aggiornamenti regolari sulla conformità

Questi svantaggi rendono fondamentale valutare attentamente se il policarbonato è la scelta giusta per applicazioni specifiche. Pur rimanendo un materiale eccellente per molti usi, la comprensione di questi limiti aiuta a prendere decisioni informate sulla scelta del materiale e sui metodi di lavorazione.

Quanta forza occorre per rompere il policarbonato?

Ho notato che molti clienti chiedono informazioni sul punto di rottura dei materiali in policarbonato, soprattutto quando si progettano componenti critici. La preoccupazione non riguarda solo la resistenza, ma anche la sicurezza, l'affidabilità e i potenziali problemi di responsabilità se il materiale si rompe inaspettatamente.

In base a test e ricerche approfondite, il policarbonato richiede in genere una forza compresa tra 9.000 e 12.000 PSI (libbre per pollice quadrato) per rompersi. Tuttavia, questo valore varia in modo significativo a seconda di fattori quali lo spessore, la temperatura e la qualità specifica del materiale.

Capire le caratteristiche di rottura del policarbonato

Noi di PTSMAKE lavoriamo spesso con il policarbonato in varie applicazioni, dai dispositivi di protezione ai componenti industriali. Le caratteristiche del materiale resistenza alla trazione5 varia in base a diversi fattori chiave:

Impatto dello spessore

La relazione tra spessore e forza di rottura è quasi lineare. Ecco una ripartizione semplificata:

| Spessore (mm) | Forza di rottura approssimativa (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Effetti della temperatura sulla forza di rottura

La temperatura influenza in modo significativo la resistenza del policarbonato:

Fattori ambientali che influenzano la resistenza alla rottura

Impatto dell'umidità

Gli ambienti ad alta umidità possono compromettere l'integrità strutturale del policarbonato nel tempo. I nostri test dimostrano che:

- 20-40% umidità: Impatto minimo sulla resistenza

- Umidità 40-60%: Moderata riduzione della resistenza (2-5%)

- 60%+ umidità: Riduzione significativa della resistenza (5-10%)

Esposizione ai raggi UV

L'esposizione prolungata ai raggi UV può provocare:

- Ingiallimento della superficie

- Diminuzione della resistenza agli urti

- Forza di rottura ridotta (fino a 15% dopo un'esposizione prolungata)

Variazioni di grado e forza di rottura

I diversi gradi di policarbonato offrono diversi livelli di resistenza alla rottura:

| Tipo di grado | Gamma della forza di rottura (PSI) | Applicazioni comuni |

|---|---|---|

| Standard | 9,000-10,000 | Uso generale |

| Impatto modificato | 10,000-11,000 | Equipaggiamento di sicurezza |

| Stabilizzato ai raggi UV | 9,500-10,500 | Uso esterno |

| Ritardante di fiamma | 8,500-9,500 | Elettronica |

Metodi e standard di prova

Per determinare la forza di rottura, utilizziamo diversi metodi di prova:

Test di trazione

- Utilizza campioni standardizzati

- Misura la forza necessaria per la rottura del materiale

- Fornisce risultati coerenti e riproducibili

Test d'impatto

- Misura la resistenza alla forza improvvisa

- Simula scenari di impatto reali

- Contribuisce a determinare i fattori di sicurezza

Considerazioni specifiche per l'applicazione

Applicazioni diverse richiedono approcci diversi al calcolo della forza di rottura:

Attrezzatura di sicurezza

- Richiede margini di sicurezza più elevati

- In genere utilizza gradi modificati all'impatto.

- Necessità di test e certificazioni regolari

Componenti industriali

- Attenzione alla durata a lungo termine

- Considerare l'ambiente operativo

- Intervalli di manutenzione regolari

Raccomandazioni di progettazione

In base alla nostra esperienza di produzione presso PTSMAKE, raccomando:

- Includere sempre un fattore di sicurezza di 2,0-2,5 nei progetti.

- Considerare le condizioni ambientali durante la selezione dei materiali

- Utilizzare il grado appropriato per le applicazioni specifiche

- Implementare protocolli di test regolari

- Documentare tutte le specifiche dei materiali

I malintesi più comuni

È necessario sfatare alcuni miti sulla forza di rottura del policarbonato:

Lo spessore è sempre uguale alla forza

- Non sempre è vero per le geometrie complesse

- Le caratteristiche del design sono importanti

Un grado più alto significa più forte

- I diversi gradi servono a scopi diversi

- Alcuni gradi specializzati danno priorità ad altre proprietà

La forza di rottura rimane costante

- Cambia con l'età e l'ambiente

- Può essere necessario eseguire regolarmente dei test

Considerazioni sulla produzione

Noi di PTSMAKE abbiamo ottimizzato i nostri processi per mantenere l'integrità dei materiali:

Manipolazione corretta del materiale

- Stoccaggio a temperatura controllata

- Monitoraggio dell'umidità

- Prevenzione della contaminazione

Parametri di elaborazione

- Temperature di stampaggio ottimali

- Velocità di raffreddamento controllata

- Riduzione dello stress

Controllo qualità

- Test di resistenza regolari

- Verifica dimensionale

- Controlli di qualità della superficie

Questa conoscenza completa delle caratteristiche di rottura del policarbonato ci aiuta a fornire ai nostri clienti componenti affidabili e di alta qualità in diversi settori industriali. Grazie a un'attenta selezione dei materiali, a un'adeguata progettazione e a un rigoroso controllo della qualità, garantiamo che i nostri prodotti soddisfino o superino le specifiche di resistenza alla forza richieste.

Il policarbonato è più morbido dell'acrilico?

Quando si tratta di scegliere tra policarbonato e acrilico per progetti di produzione, mi capita spesso di sentire confusione sulla loro durezza relativa. Questa proprietà cruciale del materiale influisce sulla durata, sulla resistenza ai graffi e sulle prestazioni complessive. Molti ingegneri hanno difficoltà a fare la scelta giusta a causa di informazioni contrastanti.

Sebbene il policarbonato abbia una durezza inferiore sia nella scala Rockwell che in quella Shore rispetto all'acrilico, compensa con una resistenza agli urti e una flessibilità superiori. Questa combinazione unica rende il policarbonato complessivamente più resistente, nonostante sia tecnicamente più morbido.

Comprendere le misure di durezza dei materiali

Noi di PTSMAKE utilizziamo diversi metodi standardizzati per misurare la durezza dei materiali. I test più comuni per le materie plastiche includono il test di durezza Rockwell e il test del durometro Shore. Esaminando questi materiali, si nota che l'acrilico presenta in genere valori di durezza più elevati rispetto al policarbonato. Ciò è dovuto alla struttura molecolare più rigida dell'acrilico e al suo disposizione del reticolo cristallino6.

Valori comparativi di durezza

| Proprietà | Policarbonato | Acrilico |

|---|---|---|

| Durezza Rockwell | M70 | M80-M100 |

| Durezza Shore D | 82 | 90-95 |

| Resistenza all'urto (ft-lb/in) | 12-16 | 0.4-0.5 |

Il fattore di resistenza agli urti

Anche se l'acrilico è più duro, il policarbonato offre un'eccezionale resistenza agli urti. Ho notato che molti clienti si concentrano inizialmente solo sulla durezza, trascurando questa caratteristica fondamentale. Il policarbonato è in grado di assorbire impatti significativi senza rompersi, il che lo rende ideale per le attrezzature di sicurezza e per le applicazioni ad alta sollecitazione.

Applicazioni basate sui requisiti di durezza

Applicazioni ad alto impatto

- Occhiali di sicurezza e schermi protettivi

- Coprifari per veicoli

- Protezioni per macchine industriali

- Finestre antiproiettile

Applicazioni resistenti ai graffi

- Vetrine

- Lenti ottiche

- Pannelli decorativi

- Segnaletica

Effetti della temperatura sulla durezza dei materiali

La temperatura influenza in modo significativo le caratteristiche di durezza di entrambi i materiali. Grazie a test approfonditi condotti presso la nostra struttura, ho notato che:

Prestazioni del policarbonato

- Mantiene la flessibilità in condizioni di freddo

- Si ammorbidisce gradualmente con l'aumento del calore

- Temperatura di lavoro: da -40°F a 280°F

Prestazioni acriliche

- Diventa fragile in condizioni di freddo

- Durezza più stabile a temperatura ambiente

- Temperatura di lavoro: da -40°F a 180°F

Implicazioni di costo della scelta del materiale

Il rapporto tra durezza e costo merita un'attenta considerazione:

| Fattore | Policarbonato | Acrilico |

|---|---|---|

| Costo della materia prima | Più alto | Più basso |

| Costo di elaborazione | Moderato | Più basso |

| Frequenza di sostituzione | Più basso | Più alto |

| Valore della vita | Più alto | Moderato |

Considerazioni sulla produzione

Secondo la mia esperienza in PTSMAKE, il processo di produzione deve adattarsi alle caratteristiche di ciascun materiale:

Lavorazione del policarbonato

- Richiede velocità di taglio inferiori

- Più flessibile durante la lavorazione

- Più adatto per forme complesse

- Richiede un attento controllo della temperatura durante lo stampaggio

Lavorazione dell'acrilico

- Consente velocità di taglio più elevate

- Più inclini alla scheggiatura durante la lavorazione

- Eccellente per bordi precisi

- Richiede un controllo meno accurato della temperatura

Fattori ambientali

Entrambi i materiali rispondono in modo diverso alle condizioni ambientali:

Resistenza ai raggi UV

- Il policarbonato richiede un rivestimento di protezione UV

- L'acrilico resiste naturalmente ai raggi UV

Resistenza chimica

- Il policarbonato è sensibile ad alcune sostanze chimiche

- L'acrilico offre una migliore resistenza chimica

Requisiti di manutenzione

La comprensione delle esigenze di manutenzione aiuta nella scelta dei materiali:

Manutenzione del policarbonato

- Pulizia regolare con sapone neutro

- Evitare detergenti abrasivi

- Ispezione periodica per la ricerca di cricche da stress

- Facile eliminare i graffi minori

Manutenzione dell'acrilico

- Può utilizzare detergenti specializzati per plastica

- Più resistente ai prodotti chimici per la pulizia

- Difficile rimuovere i graffi profondi

- Può richiedere una lucidatura professionale

Analisi delle prestazioni nel mondo reale

Sulla base della nostra esperienza di produzione presso PTSMAKE, ho compilato le metriche tipiche delle prestazioni:

| Aspetto delle prestazioni | Policarbonato | Acrilico |

|---|---|---|

| Resistenza ai graffi | Moderato | Alto |

| Resistenza agli urti | Eccellente | Povero |

| Resistenza agli agenti atmosferici | Buono con il rivestimento | Eccellente |

| Chiarezza | Buono | Eccellente |

Questa analisi completa dimostra che, sebbene il policarbonato sia tecnicamente più morbido dell'acrilico, la scelta tra questi materiali dovrebbe dipendere dai requisiti specifici dell'applicazione piuttosto che dalla sola durezza. Ogni materiale offre vantaggi unici che lo rendono adatto a usi diversi.

Cosa sono gli occhiali in policarbonato?

Vi è mai capitato di far cadere i vostri occhiali e di vederli cadere a terra con orrore? Le lenti di vetro tradizionali possono frantumarsi facilmente, lasciandovi senza correzione della vista e dovendo affrontare costose sostituzioni. E, cosa ancora peggiore, i vetri rotti possono rappresentare un serio rischio per la sicurezza, soprattutto in ambienti ad alto impatto.

Gli occhiali in policarbonato sono occhiali leggeri e resistenti agli urti, realizzati con materiali termoplastici. Questi occhiali offrono una durata superiore rispetto alle tradizionali lenti in vetro, oltre a garantire un'eccellente chiarezza ottica e protezione dai raggi UV, rendendoli ideali sia per la sicurezza che per l'uso quotidiano.

Conoscere le proprietà dei materiali in policarbonato

Il policarbonato è un materiale straordinario che ha rivoluzionato l'industria degli occhiali. Le caratteristiche del materiale polimeri termoplastici7 creare una struttura incredibilmente resistente e allo stesso tempo leggera. Noi di PTSMAKE abbiamo lavorato a lungo con il policarbonato in varie applicazioni e posso dire con certezza che le sue proprietà lo rendono perfetto per gli occhiali.

Resistenza agli urti

Uno dei vantaggi più significativi degli occhiali in policarbonato è la loro eccezionale resistenza agli urti. Sono praticamente infrangibili in condizioni d'uso normali e offrono:

- 10 volte più resistenti delle lenti in vetro tradizionali

- 20 volte più resistenti agli urti rispetto alle lenti in plastica standard

- Soddisfa gli standard di sicurezza ANSI Z87.1 per la protezione dagli impatti elevati.

Proprietà ottiche

Anche se la durata è fondamentale, la chiarezza visiva rimane di primaria importanza per qualsiasi occhiale. Gli occhiali in policarbonato sono in grado di offrire:

- 90% tasso di trasmissione della luce

- Visione chiara e priva di distorsioni

- Percezione naturale del colore

- Protezione UV fino a 400 nanometri

Applicazioni e casi d'uso

Occhiali di sicurezza

La natura robusta del policarbonato lo rende la scelta ideale per gli occhiali di sicurezza. Le applicazioni più comuni includono:

| Industria | Scenario d'uso | Vantaggi principali |

|---|---|---|

| Produzione | Funzionamento della macchina | Protezione dagli impatti |

| Costruzione | Lavoro in cantiere | Protezione dai detriti |

| Sport | Attività sportive | Flessibilità e durata |

| Laboratorio | Manipolazione dei prodotti chimici | Resistenza chimica |

Occhiali da vista per tutti i giorni

Gli occhiali in policarbonato non sono solo per applicazioni di sicurezza. Sono eccellenti per l'uso quotidiano, soprattutto per:

- Occhiali per bambini

- Occhiali da vista per lo sport

- Utenti con uno stile di vita ad alta attività

- Persone inclini a far cadere gli occhiali

Processo di produzione

La produzione di vetri in policarbonato prevede diverse fasi critiche:

Elaborazione del materiale

- Selezione delle materie prime

- Trattamento termico

- Stampaggio a iniezione

- Raffreddamento e solidificazione

Trattamento della superficie

Per migliorare le prestazioni, i produttori applicano diversi rivestimenti:

- Rivestimento antigraffio

- Trattamento antiriflesso

- Strato di protezione UV

- Rivestimento antiappannamento

Manutenzione e cura

Per massimizzare la durata degli occhiali in policarbonato:

Linee guida per la pulizia

- Utilizzare sapone neutro e acqua calda

- Evitare i prodotti chimici aggressivi

- Asciugare con un panno in microfibra

- Non utilizzare mai prodotti di carta

Raccomandazioni per la conservazione

- Conservare in una custodia protettiva

- Evitare le temperature estreme

- Conservare al riparo dalla luce solare diretta

- Impedire il contatto con oggetti appuntiti

Materiali delle lenti a confronto

Capire come il policarbonato si confronta con altri materiali aiuta a prendere decisioni informate:

| Materiale della lente | Resistenza agli urti | Peso | Protezione UV | Costo |

|---|---|---|---|---|

| Policarbonato | Eccellente | Luce | Completo | Moderato |

| Vetro | Povero | Pesante | Parziale | Basso |

| CR-39 Plastica | Buono | Medio | Parziale | Basso |

| Indice elevato | Buono | Molto leggero | Completo | Alto |

Approfondimenti professionali

In qualità di professionista della produzione presso PTSMAKE, ho osservato la crescente preferenza per i materiali in policarbonato nelle applicazioni di precisione. Sebbene ci concentriamo principalmente sui componenti industriali, gli stessi principi di qualità dei materiali e di precisione della produzione si applicano alla produzione di occhiali.

Misure di controllo della qualità

La nostra esperienza nella produzione di precisione ci ha insegnato l'importanza di:

- Test regolari sui materiali

- Rigidi protocolli di controllo della qualità

- Ambienti di produzione coerenti

- Tecniche di ispezione avanzate

Sviluppi futuri

Il futuro degli occhiali in policarbonato è promettente:

- Nuove tecnologie di rivestimento

- Proprietà ottiche migliorate

- Miglioramento dei processi produttivi

- Metodi di produzione sostenibili

Grazie alla continua innovazione dei processi produttivi e della scienza dei materiali, stiamo assistendo a notevoli miglioramenti nella tecnologia degli occhiali in policarbonato. Questi progressi contribuiscono a migliorare la durata, la chiarezza e l'esperienza complessiva dell'utente.

Come si comporta il policarbonato in condizioni di alta temperatura?

Lavorare con le materie plastiche in ambienti ad alta temperatura può essere impegnativo. Molti produttori devono affrontare problemi di degrado del materiale, deformazione e perdita delle proprietà meccaniche quando i loro pezzi sono esposti a temperature elevate. Questi problemi sono spesso causa di costosi guasti e ritardi nella produzione.

Il policarbonato dimostra una notevole stabilità alle alte temperature, mantenendo l'integrità strutturale fino a 280°F (138°C) in modo continuo. Questo materiale termoplastico mantiene la sua resistenza agli urti e la sua chiarezza ottica, offrendo al contempo un'eccellente stabilità dimensionale a temperature elevate.

Caratteristiche di resistenza alla temperatura

Le eccezionali prestazioni ad alta temperatura del policarbonato derivano dalla sua struttura molecolare unica. Quando viene esposto al calore, il materiale subisce un processo di cristallizzazione termica8che in alcuni casi ne aumenta la resistenza. Ho osservato che questa proprietà lo rende particolarmente prezioso per le applicazioni che richiedono una resistenza al calore prolungata.

Soglie di temperatura critica

La comprensione delle soglie di temperatura è fondamentale per una corretta selezione dei materiali:

| Intervallo di temperatura (°F) | Caratteristiche delle prestazioni |

|---|---|

| Fino a 240°F | Mantenimento delle proprietà meccaniche ottimali |

| 240°F - 280°F | Inizia un leggero ammorbidimento |

| 280°F - 320°F | Ridotta integrità strutturale |

| Sopra i 320°F | Rischio di degrado del materiale |

Conservazione della proprietà meccanica

Uno degli aspetti più impressionanti del policarbonato è la sua capacità di mantenere le proprietà meccaniche a temperature elevate. Nella mia esperienza in PTSMAKE, ho lavorato a numerosi progetti in cui questa caratteristica era fondamentale per il successo.

Forza d'urto

Il materiale trattiene circa:

- 80% della sua resistenza all'urto a 180°F

- 60% della sua resistenza all'urto a 240°F

- 40% della sua resistenza all'urto a 280°F

Applicazioni industriali

Componenti per autoveicoli

Nelle applicazioni automobilistiche, il policarbonato eccelle in:

- Componenti sotto il cofano

- Sistemi di illuminazione

- Pezzi di rivestimento per interni

- Alloggiamenti elettrici

Apparecchiature industriali

Il materiale si rivela prezioso per:

- Protezioni per macchine

- Coperture del pannello di controllo

- Sistemi di movimentazione dei fluidi ad alta temperatura

- Apparecchi di illuminazione industriali

Considerazioni sulla progettazione per applicazioni ad alta temperatura

Spessore del materiale

Quando si progettano componenti per ambienti ad alta temperatura, è bene tenerne conto:

| Spessore (mm) | Impatto della temperatura |

|---|---|

| 1.0 - 2.0 | Dissipazione del calore più rapida |

| 2.1 - 3.0 | Stabilità termica moderata |

| 3.1 - 4.0 | Maggiore resistenza al calore |

| > 4.0 | Massima protezione termica |

Espansione termica

Nella progettazione di componenti in policarbonato, gli ingegneri devono tenere conto dell'espansione termica. Noi di PTSMAKE teniamo conto delle seguenti considerazioni:

- Consentire uno spazio adeguato negli assemblaggi

- Utilizzare soluzioni di montaggio flessibili

- Progettare tenendo conto dei coefficienti di espansione termica

- Implementare sistemi di ventilazione adeguati

Requisiti di elaborazione

La lavorazione del policarbonato per applicazioni ad alta temperatura richiede un'attenzione specifica:

Parametri di essiccazione

L'asciugatura corretta è essenziale:

- Temperatura: 250°F (121°C)

- Tempo: 4-6 ore

- Contenuto di umidità: < 0,02%

Considerazioni sullo stampaggio

Per ottenere prestazioni ottimali ad alta temperatura:

- Temperatura dello stampo: 180-200°F

- Temperatura di fusione: 570-610°F

- Pressione di mantenimento: 50-75% della pressione di iniezione

Tecniche di miglioramento delle prestazioni

Per massimizzare le prestazioni ad alta temperatura:

Trattamenti di superficie

- Applicazione del rivestimento duro

- Trattamenti resistenti ai raggi UV

- Rivestimenti antistatici

- Rivestimenti a barriera termica

Modifiche strutturali

- Nervature per una maggiore stabilità

- Integrazione del canale di raffreddamento

- Caratteristiche antistress

- Design della ventilazione

Misure di controllo della qualità

Noi di PTSMAKE implementiamo protocolli di test rigorosi:

Test di invecchiamento termico

| Durata del test | Temperatura | Valutazione della proprietà |

|---|---|---|

| 500 ore | 180°F | Impatto minimo |

| 1000 ore | 240°F | Modifiche moderate |

| 2000 ore | 280°F | Sono necessari test significativi |

Convalida delle prestazioni

Ogni lotto viene sottoposto a:

- Test di ciclismo termico

- Verifica della resistenza agli urti

- Controlli di stabilità dimensionale

- Ispezione visiva del degrado

Raccomandazioni per la manutenzione

Per garantire una lunga durata nelle applicazioni ad alta temperatura:

- Ispezione regolare per rilevare eventuali segni di degrado

- Pulizia con soluzioni appropriate

- Monitoraggio della temperatura

- Esame del punto di stress

- Pianificazione della manutenzione preventiva

Grazie a queste considerazioni complete e alla corretta implementazione, il policarbonato può essere efficacemente impiegato in applicazioni ad alta temperatura, mantenendo le sue proprietà essenziali. La chiave sta nella comprensione dei limiti del materiale e nella progettazione all'interno di questi parametri per garantire prestazioni ottimali.

Quali industrie utilizzano comunemente i componenti in policarbonato?

Molte industrie lottano per trovare materiali che combinino resistenza, trasparenza e durata per i loro componenti critici. La sfida diventa ancora più complessa quando questi componenti devono resistere a temperature estreme, impatti o esposizioni chimiche.

I componenti in policarbonato sono ampiamente utilizzati in diversi settori industriali grazie alla loro eccezionale combinazione di chiarezza ottica, resistenza agli urti e stabilità termica. Questi materiali versatili svolgono ruoli cruciali nei settori automobilistico, medico, elettronico ed edile.

Applicazioni dell'industria automobilistica

Il settore automobilistico utilizza ampiamente componenti in policarbonato per applicazioni sia esterne che interne. All'PTSMAKE ho osservato una tendenza crescente a sostituire i materiali tradizionali con alternative in policarbonato.

Componenti esterni

- Lenti dei fari

- Alloggiamenti per specchietti

- Pannelli della carrozzeria

- Vetri per finestre

- Coperchi dei sensori

Applicazioni interne

- Componenti del cruscotto

- Apparecchi di illuminazione interna

- Parti della console centrale

- Vani portaoggetti

- Schermi di visualizzazione

Produzione di dispositivi medici

L'industria medica si basa molto su biocompatibile9 componenti in policarbonato. Questi componenti devono soddisfare severi requisiti normativi e mantenere le loro proprietà in condizioni di sterilizzazione.

Applicazioni mediche critiche

| Applicazione | Requisiti principali | Vantaggi |

|---|---|---|

| Strumenti chirurgici | Resistenza alla sterilizzazione | Durata e chiarezza |

| Dispositivi per la somministrazione di farmaci | Resistenza chimica | Capacità di dosaggio preciso |

| Apparecchiature diagnostiche | Chiarezza ottica | Letture accurate |

| Alloggio medico | Resistenza agli urti | Protezione dei componenti sensibili |

Elettronica e dispositivi di consumo

Protezione e componenti del display

L'industria elettronica utilizza il policarbonato per:

- Custodie per smartphone

- Alloggiamenti per computer portatili

- Protezioni per schermi

- Coperture per luci a LED

- Pannelli di visualizzazione

Applicazioni strutturali

- Quadro interno

- Alloggiamenti per connettori

- Supporti per circuiti stampati

- Componenti del sistema di raffreddamento

Costruzione e architettura

Il settore edile apprezza il policarbonato per la sua combinazione di resistenza ed estetica:

Applicazioni edilizie

- Lucernari

- Pannelli per serre

- Barriere acustiche

- Vetri di sicurezza

- Sistemi di copertura

Aerospaziale e difesa

Nelle applicazioni aerospaziali, i componenti in policarbonato forniscono:

Componenti per aeromobili

- Finestre della cabina

- Pannelli interni

- Copri strumenti

- Apparecchi di illuminazione

- Sportelli del cassetto portaoggetti

Attrezzature di sicurezza e protezione

Il settore della sicurezza si affida al policarbonato per:

Attrezzatura di protezione

| Applicazione | Funzione primaria | Caratteristiche principali |

|---|---|---|

| Scudi antisommossa | Protezione del personale | Resistenza agli urti |

| Occhiali di sicurezza | Protezione degli occhi | Chiarezza ottica |

| Barriere protettive | Sicurezza della struttura | Resistenza ai proiettili |

| Schermi facciali | Sicurezza personale | Design leggero |

Attrezzature e macchinari industriali

Noi di PTSMAKE produciamo regolarmente componenti in policarbonato per applicazioni industriali:

Componenti della macchina

- Protezioni di sicurezza

- Coperture del pannello di controllo

- Finestre di ispezione

- Alloggiamenti per apparecchiature

- Scudi protettivi

Apparecchiature di processo

- Recipienti per il trattamento chimico

- Occhiali da vista

- Indicatori di flusso

- Alloggiamenti per filtri

- Visualizzazione delle porte

Attrezzature scientifiche e di ricerca

Il settore della ricerca utilizza il policarbonato in:

Apparecchiature di laboratorio

- Provette

- Piastre di Petri

- Copri strumenti

- Contenitori di stoccaggio

- Schermi di sicurezza

Sport e ricreazione

L'industria degli articoli sportivi utilizza il policarbonato:

Attrezzature sportive

- Dispositivi di protezione

- Visiere per caschi

- Occhiali da nuoto

- Occhiali da sci

- Componenti per biciclette

In base alla mia esperienza all'PTSMAKE, ho notato una tendenza crescente all'adozione del policarbonato in questi settori. La versatilità e le caratteristiche prestazionali di questo materiale lo rendono una scelta ideale per le applicazioni più esigenti. Lavoriamo costantemente con i clienti per ottimizzare i progetti dei loro componenti in policarbonato, assicurandoci che soddisfino i requisiti specifici del settore, mantenendo al contempo l'efficacia dei costi.

La crescente attenzione alla sostenibilità ha influenzato anche l'uso del policarbonato. Molte industrie preferiscono ora gradi di policarbonato riciclabili, in linea con gli obiettivi di responsabilità ambientale. Noi di PTSMAKE guidiamo i nostri clienti nella scelta di gradi di policarbonato appropriati, in grado di bilanciare i requisiti di prestazione con le considerazioni ambientali.

Con il progredire delle tecnologie di produzione, vediamo emergere regolarmente nuove applicazioni. La combinazione di flessibilità progettuale, durata e proprietà ottiche continua a rendere il policarbonato un materiale essenziale in diversi settori industriali.

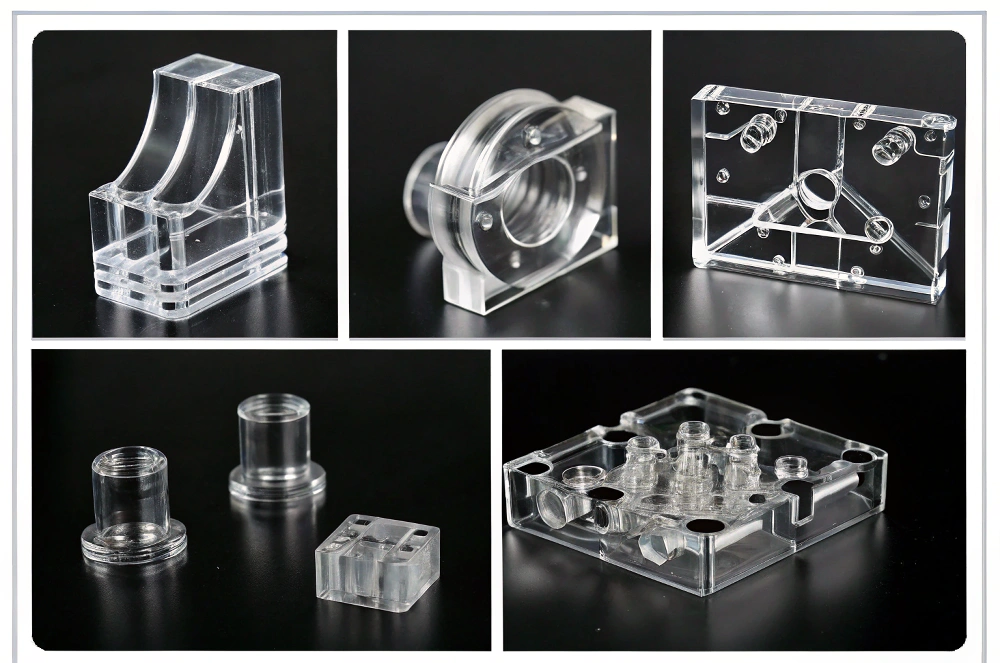

Il policarbonato può essere facilmente lavorato per ottenere parti di precisione?

Molti ingegneri e progettisti di prodotti hanno difficoltà con la lavorazione del policarbonato. Le proprietà uniche del materiale spesso portano a deformazioni, fusioni o crepe durante il processo di lavorazione, causando frustrazione e costosi ritardi di produzione. Queste sfide diventano ancora più critiche quando sono richieste tolleranze di precisione.

Sì, il policarbonato può essere lavorato con successo per ottenere pezzi di precisione, ma richiede competenze specifiche e un attento controllo dei parametri di lavorazione. I fattori chiave sono la velocità di taglio adeguata, la scelta di utensili appropriati e il mantenimento di un controllo ottimale della temperatura durante tutto il processo.

Conoscere le caratteristiche di lavorazione del policarbonato

In base alla mia esperienza di lavoro con diversi materiali plastici, il policarbonato presenta caratteristiche uniche durante la lavorazione. Il materiale presenta una comportamento viscoelastico10 durante le operazioni di taglio, il che significa che risponde in modo diverso alle sollecitazioni meccaniche rispetto ai metalli o ad altre materie plastiche.

Gestione della temperatura

Il controllo della temperatura è fondamentale quando si lavora il policarbonato. Ecco le considerazioni principali:

- Intervallo ottimale della temperatura di taglio: 140-180°F (60-82°C)

- Temperatura massima consentita: 280°F (137°C)

- Metodi di raffreddamento: aria compressa o refrigeranti idrosolubili

Parametri di taglio per diverse operazioni

Nella lavorazione del policarbonato, i parametri di taglio corretti sono essenziali per ottenere risultati di precisione.

| Tipo di operazione | Velocità (RPM) | Velocità di avanzamento (IPM) | Profondità di taglio (pollici) |

|---|---|---|---|

| Fresatura grezza | 3000-4000 | 15-20 | 0.125-0.250 |

| Fresatura di finitura | 4000-5000 | 10-15 | 0.020-0.050 |

| Perforazione | 2000-3000 | 5-10 | N/D |

| Trasformazione | 800-1200 | 8-12 | 0.050-0.100 |

Selezione dell'utensile e geometria

L'utensile giusto fa una differenza significativa nel successo della lavorazione del policarbonato. Noi di PTSMAKE abbiamo riscontrato che queste caratteristiche degli utensili sono le migliori:

Geometrie degli utensili consigliate

- Angolo di inclinazione: 0-10 gradi positivi

- Angolo di rilievo: 10-15 gradi

- Angolo dell'elica: 30-35 gradi

- Materiale dell'utensile: Metallo duro o acciaio rapido con superfici lucidate

Ottimizzazione della finitura superficiale

Per ottenere una finitura superficiale eccellente è necessario prestare attenzione a diversi fattori:

Parametri critici per la qualità della superficie

- Manutenzione dell'affilatura degli utensili

- Evacuazione corretta dei trucioli

- Velocità di taglio costante

- Applicazione appropriata del refrigerante

Sfide e soluzioni comuni

Gestione dello stress da materiale

Il policarbonato può sviluppare tensioni interne durante la lavorazione. Per ridurre al minimo questo fenomeno:

- Utilizzare approcci di taglio graduali

- Attuare un corretto serraggio del pezzo

- Consente di alleviare lo stress tra un'operazione e l'altra

- Considerare la ricottura prima della finitura finale

Stabilità dimensionale

Per mantenere tolleranze ristrette:

- Tenere conto dell'espansione termica del materiale

- Utilizzare metodi di fissaggio appropriati

- Monitoraggio delle condizioni ambientali

- Implementare la misurazione in corso d'opera

Tecniche di lavorazione avanzate

Considerazioni sulla lavorazione ad alta velocità

Quando si implementa la lavorazione ad alta velocità per il policarbonato:

- Utilizzo di gruppi di utensili bilanciati

- Mantenere una configurazione rigida della macchina

- Ottimizzare il carico dei chip

- Monitorare attentamente l'usura degli utensili

Applicazioni di microlavorazione

Per microcaratteristiche di precisione:

- Selezione di utensili in carburo a grana ultrafine

- Utilizzare mandrini ad alta frequenza

- Implementare un controllo preciso del movimento

- Mantenere condizioni di taglio costanti

Misure di controllo della qualità

Per garantire una qualità costante nella lavorazione del policarbonato:

Metodi di ispezione

- Verifica della macchina di misura a coordinate (CMM)

- Misure del comparatore ottico

- Test di rugosità superficiale

- Monitoraggio della stabilità dimensionale

Considerazioni ambientali

Controllo di temperatura e umidità

Il mantenimento di condizioni ambientali stabili è fondamentale:

- Temperatura del laboratorio: 68-72°F (20-22°C)

- Umidità relativa: 45-55%

- Condizioni di stoccaggio del materiale

- Periodo di acclimatazione prima della lavorazione

Alla PTSMAKE abbiamo sviluppato processi completi per la lavorazione del policarbonato che garantiscono qualità e precisione costanti. Le nostre strutture a clima controllato e i nostri tecnici esperti lavorano insieme per fornire risultati eccezionali per le applicazioni più impegnative dei nostri clienti.

Sintesi delle migliori pratiche

- Mantenere gli utensili da taglio affilati

- Controllo delle temperature di taglio

- Utilizzare velocità e avanzamenti adeguati

- Implementare un fissaggio corretto

- Monitoraggio delle condizioni ambientali

- Manutenzione regolare di utensili e macchine

- Ispezione di qualità durante tutto il processo

Grazie a un'attenta considerazione di questi fattori e a una corretta implementazione delle strategie di lavorazione, il policarbonato può essere lavorato efficacemente per creare pezzi di alta precisione. La chiave sta nella comprensione delle proprietà del materiale e nell'adattamento dei parametri di lavorazione.

Come si colloca il policarbonato rispetto all'ABS in termini di costi e durata?

I produttori si trovano spesso a dover scegliere tra policarbonato e ABS per i loro progetti. La decisione diventa ancora più impegnativa se si considera che entrambi i materiali offrono vantaggi unici e che la scelta sbagliata potrebbe comportare ritardi nel progetto, un aumento dei costi o il fallimento del prodotto.

In base alla mia esperienza di produzione, il policarbonato costa generalmente 20-30% più dell'ABS, ma offre una resistenza agli urti e una durata superiori. Mentre l'ABS offre una buona resistenza a un prezzo inferiore, il policarbonato eccelle nelle applicazioni che richiedono un'eccezionale resistenza e trasparenza.

Analisi dei costi: Analisi dei costi: i numeri

Quando si valutano i costi dei materiali, è essenziale considerare sia i prezzi delle materie prime che il valore a lungo termine. Noi di PTSMAKE abbiamo osservato modelli di prezzo coerenti tra questi materiali:

Confronto dei costi delle materie prime

| Materiale | Costo medio ($/lb) | Difficoltà di elaborazione | Quantità minima d'ordine |

|---|---|---|---|

| Policarbonato | 2.50 - 3.50 | Moderato | 100 libbre |

| ABS | 1.80 - 2.50 | Basso | 50 libbre |

Fattori di costo totale della produzione

La differenza di costo effettiva va oltre i prezzi delle materie prime. Analisi del flusso di stampi11 mostra che il policarbonato richiede temperature di lavorazione più elevate e un controllo più preciso, che possono aumentare i costi di produzione. Ecco cosa incide sul costo totale:

- Requisiti di temperatura di lavorazione

- Variazioni del tempo di ciclo

- Usura delle apparecchiature

- Operazioni secondarie necessarie

- Differenze di rottamazione

Confronto sulla durata

Resistenza agli urti

Il policarbonato presenta un'eccezionale resistenza agli urti, in genere 15-20 volte superiore a quella dell'ABS. Questo lo rende ideale per:

- Dispositivi di protezione

- Alloggiamenti industriali

- Componenti per autoveicoli

- Applicazioni ad alta sollecitazione

Prestazioni di temperatura

La resistenza alla temperatura di entrambi i materiali varia in modo significativo:

| Proprietà | Policarbonato | ABS |

|---|---|---|

| Temperatura di deflessione del calore | 270°F (132°C) | 190°F (88°C) |

| Prestazioni a bassa temperatura | -40°F (-40°C) | 32°F (0°C) |

| Temperatura di servizio continua | 240°F (116°C) | 80°C (176°F) |

Proprietà di resistenza chimica

Fattori ambientali

Entrambi i materiali reagiscono in modo diverso alle condizioni ambientali:

Policarbonato:

- Eccellente resistenza agli acidi

- Scarsa resistenza agli alcali

- Moderata resistenza ai raggi UV

- Buona resistenza agli agenti atmosferici

ABS:

- Buona resistenza agli acidi deboli

- Scarsa resistenza ai raggi UV

- Durata limitata all'esterno

- Migliore resistenza chimica ad alcuni solventi

Considerazioni specifiche per l'applicazione

I migliori utilizzi del policarbonato

Grazie al mio lavoro presso PTSMAKE, ho scoperto che il policarbonato eccelle in:

- Alloggiamenti per dispositivi medici

- Occhiali di sicurezza e schermi facciali

- Componenti per l'illuminazione a LED

- Contenitori elettronici ad alto impatto

Applicazioni ottimali per l'ABS

L'ABS si rivela più adatto per:

- Alloggiamenti per elettronica di consumo

- Componenti interni per autoveicoli

- Giocattoli e prodotti ricreativi

- Parti di elettrodomestici per interni

Considerazioni sulla produzione

Requisiti di elaborazione

Nella produzione di questi materiali è necessario prestare attenzione a diversi fattori:

| Fattore di elaborazione | Policarbonato | ABS |

|---|---|---|

| Tempo di asciugatura | 4-6 ore | 2-4 ore |

| Temperatura dello stampo | 180-200°F | 120-160°F |

| Temperatura di fusione | 540-600°F | 440-500°F |

Flessibilità del design

Entrambi i materiali offrono vantaggi progettuali unici:

Policarbonato:

- Eccellente riproduzione dei dettagli

- Ottimo per applicazioni a parete sottile

- Opzioni di trasparenza superiori

- Migliore flusso in stampi complessi

ABS:

- Più facile da dipingere e decorare

- Migliore finitura superficiale

- Altre opzioni di colore

- Parametri di elaborazione più semplici

Valutazione del valore a lungo termine

Quando si considera il valore a lungo termine, bisogna tenere conto di:

- Frequenza di sostituzione

- Requisiti di manutenzione

- Considerazioni sulla garanzia

- Soddisfazione dell'utente finale

Analisi del costo del ciclo di vita

| Fattore | Policarbonato | ABS |

|---|---|---|

| Costo iniziale | Più alto | Più basso |

| Costo di manutenzione | Più basso | Moderato |

| Durata di vita prevista | 8-10 anni | 5-7 anni |

| Tasso di sostituzione | Più basso | Più alto |

Aspetti di sostenibilità

Entrambi i materiali offrono diverse considerazioni sul riciclaggio e sull'ambiente:

Impatto ambientale

Policarbonato:

- Maggiore consumo di energia nella produzione

- La maggiore longevità riduce le esigenze di sostituzione

- Riciclabile, ma richiede strutture specializzate

ABS:

- Minori requisiti energetici per la produzione

- Ampiamente riciclabile

- Una durata di vita più breve può portare a una maggiore quantità di rifiuti

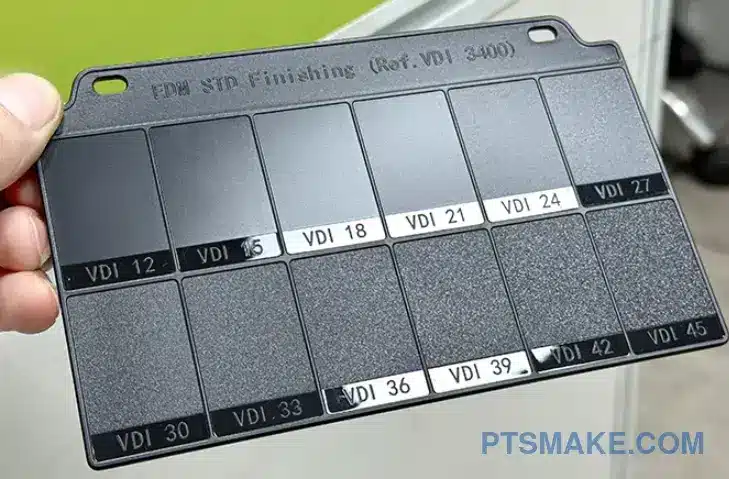

Quali sono le opzioni di finitura superficiale disponibili per i pezzi in policarbonato?

Ottenere la finitura superficiale perfetta per i pezzi in policarbonato può essere una sfida. Molti produttori si scontrano con risultati incoerenti, che portano a scartare i pezzi e a costose rilavorazioni. Ho visto progetti ritardati perché i team non riuscivano a ottenere i requisiti estetici o funzionali desiderati per i loro componenti in policarbonato.

La finitura superficiale dei pezzi in policarbonato offre diverse opzioni, tra cui la lucidatura meccanica, la lucidatura a vapore, le applicazioni di rivestimento e la testurizzazione. Ogni metodo serve a scopi specifici, dal miglioramento dell'estetica al miglioramento della funzionalità, e la scelta dipende dai requisiti di utilizzo finale del pezzo.

Conoscere i metodi di lucidatura meccanica

La lucidatura meccanica rimane uno dei metodi più affidabili per migliorare le superfici in policarbonato. Questo processo prevede l'utilizzo di abrasivi progressivamente più fini per ottenere la finitura desiderata. Noi di PTSMAKE abbiamo perfezionato le nostre tecniche di lucidatura meccanica per ottenere risultati costanti.

Processo di lucidatura a più fasi

Il processo di lucidatura segue tipicamente queste fasi:

- Lucidatura grossolana con mescole grossolane

- Lucidatura media per una maggiore scorrevolezza

- Lucidatura finale per una maggiore brillantezza

Abbiamo scoperto che mantenere una velocità e una pressione adeguate delle ruote di lucidatura è fondamentale per evitare danni da calore alla superficie del policarbonato.

Tecniche di lucidatura chimica e a vapore

Diclorometano12 La lucidatura a vapore è diventata sempre più popolare per ottenere finiture simili al vetro sui componenti in policarbonato. Questo processo ammorbidisce momentaneamente la superficie, consentendole di autolivellarsi e di creare una finitura estremamente liscia.

Considerazioni sulla sicurezza nei processi chimici

La sicurezza rimane la nostra priorità assoluta quando si esegue la lucidatura chimica:

| Misura di sicurezza | Scopo | Attuazione |

|---|---|---|

| Sistemi di ventilazione | Rimuovere i vapori nocivi | Camere di lucidatura dedicate |

| Protezione personale | Sicurezza dell'operatore | Maschere integrali e indumenti protettivi |

| Controlli di processo | Mantenere la coerenza | Monitoraggio automatico della tempistica e della temperatura |

Applicazioni di rivestimento

I rivestimenti superficiali possono migliorare notevolmente le proprietà del policarbonato:

Rivestimenti duri

Questi forniscono:

- Maggiore resistenza ai graffi

- Protezione UV

- Maggiore resistenza chimica

Rivestimenti speciali

Le moderne opzioni di rivestimento includono:

- Trattamenti antiappannamento

- Rivestimenti antistatici

- Strati idrofobici

Soluzioni di testurizzazione

La testurizzazione della superficie offre vantaggi sia funzionali che estetici:

Testurizzazione chimica

Questo processo crea:

- Modelli uniformi

- Profondità controllata

- Risultati ripetibili

Texture meccanica

I vantaggi includono:

- Modelli personalizzati

- Profondità variabile

- Eccellente resistenza all'usura

Considerazioni sulla post-elaborazione

Diversi fattori influenzano la scelta del metodo di finitura:

Fattori ambientali

- Requisiti di resistenza alla temperatura

- Livelli di esposizione ai raggi UV

- Rischi di esposizione chimica

Analisi dei costi

| Metodo di finitura | Costo iniziale | Manutenzione | Durata |

|---|---|---|---|

| Lucidatura meccanica | Medio | Basso | Alto |

| Lucidante per vapori | Alto | Medio | Medio |

| Rivestimenti | Alto | Basso | Molto alto |

| Texturing | Medio | Basso | Alto |

Misure di controllo della qualità

Per garantire risultati coerenti, implementiamo:

Protocolli di analisi della superficie

- Misura della lucentezza

- Test di rugosità

- Verifica dell'adesione

- Controlli di resistenza agli urti

Standard di ispezione visiva

Manteniamo un rigoroso controllo di qualità:

- Valutazione della cabina luminosa

- Mappatura digitale delle superfici

- Confronto con i campioni master

Applicazioni specifiche per il settore

I diversi settori industriali richiedono finiture superficiali diverse:

Industria medica

- Alta lucentezza per una facile pulizia

- Rivestimenti antimicrobici

- Resistenza chimica

Applicazioni automobilistiche

- Finiture resistenti agli agenti atmosferici

- Rivestimenti stabili ai raggi UV

- Superfici resistenti ai graffi

Elettronica di consumo

- Rivestimenti resistenti alle impronte digitali

- Finiture decorative

- Superfici resistenti agli urti

Considerazioni sull'impatto ambientale

Le opzioni di finitura sostenibili includono:

- Rivestimenti a base d'acqua

- Processi privi di VOC

- Materiali riciclabili

- Metodi efficienti dal punto di vista energetico

Manutenzione e cura

Una corretta manutenzione garantisce risultati duraturi:

Linee guida per la pulizia

- Utilizzare detergenti appropriati

- Evitare i prodotti chimici aggressivi

- Programmi di manutenzione regolari

Procedure di riparazione

- Rimozione di piccoli graffi

- Tecniche di ritocco

- Metodi di restauro

Tendenze future nella finitura delle superfici

Il settore continua ad evolversi con:

- Sviluppo di rivestimenti intelligenti

- Applicazioni nanotecnologiche

- Sistemi di finitura automatizzati

- Soluzioni ecologiche

Grazie alla mia esperienza in PTSMAKE, ho assistito a una significativa trasformazione del settore della finitura delle superfici. Continuiamo a investire in nuove tecnologie e processi per fornire ai nostri clienti le migliori soluzioni possibili per i loro componenti in policarbonato. Sia che abbiate bisogno di finiture lucide per i dispositivi medici o di superfici strutturate per i componenti automobilistici, la comprensione di queste opzioni aiuta a prendere decisioni informate per le vostre specifiche esigenze applicative.

Scoprite la struttura chimica che conferisce al policarbonato una resistenza e una flessibilità uniche. ↩

Scoprite le sfide uniche che la struttura cristallina del policarbonato pone all'efficienza e all'efficacia del riciclaggio. ↩

Scoprite la struttura unica del PEEK per migliorare le prestazioni in varie applicazioni. ↩

Imparate a conoscere gli effetti della fotodegradazione sul policarbonato per migliorare la scelta del materiale e la longevità del prodotto. ↩

Scoprite come la resistenza alla trazione influisce sulle prestazioni e sulla sicurezza dei materiali in varie applicazioni. ↩

Scoprite come le strutture molecolari influenzano le proprietà dei materiali e ottimizzate le vostre scelte progettuali. ↩

Scoprite i polimeri termoplastici e i loro vantaggi nella produzione di occhiali per la durata e la sicurezza. ↩

Scoprite come la cristallizzazione termica aumenta la resistenza del policarbonato alle alte temperature. ↩

Scoprite come i materiali biocompatibili migliorano la sicurezza e le prestazioni dei dispositivi medici per ottenere risultati migliori per i pazienti. ↩

Imparate come il comportamento viscoelastico influisce sulla lavorazione per migliorare la precisione e ridurre i problemi di produzione. ↩

Scoprite come ottimizzare la produzione di plastica per ottenere efficienza e qualità. ↩

Scoprite il suo ruolo nell'ottenere finiture ultra-lisce per i componenti in policarbonato. ↩