La scelta del nylon sbagliato per lo stampaggio a iniezione può portare a costosi fallimenti di produzione e a prestazioni inferiori a quelle del prodotto. Ho visto molte aziende lottare con pezzi deformati, qualità incoerente e fallimenti prematuri dei prodotti semplicemente perché hanno scelto un tipo di nylon inadeguato.

Per lo stampaggio a iniezione, il nylon 6/6 (PA66) è generalmente la scelta migliore grazie al suo eccellente equilibrio tra forza meccanica, resistenza al calore e lavorabilità. Offre una resistenza superiore all'usura e mantiene la stabilità dimensionale in varie condizioni.

So che la scelta del tipo di nylon giusto può essere travolgente con le tante opzioni disponibili. Lasciate che vi guidi attraverso i fattori chiave da considerare quando scegliete il nylon per il vostro progetto di stampaggio a iniezione. Esploreremo i diversi tipi di nylon, le loro proprietà specifiche e le applicazioni reali per aiutarvi a prendere una decisione informata.

Qual è la differenza tra il nylon 46 e il nylon 66?

Nella produzione di pezzi di precisione, la scelta tra Nylon 46 e Nylon 66 può essere confusa e costosa. Molti ingegneri e progettisti si trovano a dover prendere questa decisione, soprattutto quando si tratta di requisiti ad alte prestazioni. La scelta sbagliata può portare al fallimento dei pezzi, a ritardi nella produzione e a significative perdite finanziarie.

La differenza principale tra il Nylon 46 e il Nylon 66 risiede nella struttura chimica e nelle caratteristiche prestazionali. Il Nylon 46 offre una resistenza al calore e una forza meccanica superiori, mentre il Nylon 66 offre una migliore lavorabilità ed economicità. Ciascun tipo serve per applicazioni specifiche basate su queste proprietà distinte.

Struttura e composizione chimica

La differenza fondamentale tra questi due materiali inizia con la loro composizione molecolare. Il nylon 46 contiene 4 atomi di carbonio nella componente diammina e 6 atomi di carbonio nella componente diacidica. Ciò crea una struttura molecolare più compatta e rigida, con conseguente maggiore stabilità termica. All'PTSMAKE ho osservato che la comprensione di questi elementi disposizioni molecolari1 è fondamentale per ottimizzare i parametri di stampaggio a iniezione.

Confronto delle prestazioni in termini di temperatura

Resistenza al calore

Il Nylon 46 dimostra una resistenza al calore superiore rispetto al Nylon 66:

| Proprietà | Nylon 46 | Nylon 66 |

|---|---|---|

| Punto di fusione | 295°C | 260°C |

| Temperatura di deflessione del calore | 280°C | 250°C |

| Temperatura di servizio continua | 200°C | 180°C |

Comportamento a basse temperature

Entrambi i materiali presentano caratteristiche diverse a basse temperature:

| Proprietà | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura di transizione del vetro | 80°C | 50°C |

| Resistenza agli urti a bassa temperatura | Moderato | Meglio |

Proprietà meccaniche

Forza e rigidità

Entrambi i materiali offrono eccellenti proprietà meccaniche, ma con differenze distinte:

| Proprietà | Nylon 46 | Nylon 66 |

|---|---|---|

| Resistenza alla trazione | 95 MPa | 85 MPa |

| Modulo di flessione | 3200 MPa | 3000 MPa |

| Forza d'urto | 5,5 kJ/m² | 6,0 kJ/m² |

Considerazioni sull'elaborazione

Secondo la mia esperienza all'PTSMAKE, la lavorazione corretta è fondamentale per entrambi i materiali. Ecco cosa dovete sapere:

Requisiti di essiccazione

- Nylon 46: richiede un'asciugatura completa a 100°C per 4-6 ore.

- Nylon 66: richiede un'essiccazione a 80°C per 2-4 ore.

Parametri di stampaggio a iniezione

| Parametro | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura di fusione | 310-330°C | 280-300°C |

| Temperatura dello stampo | 80-120°C | 70-90°C |

| Pressione di iniezione | Più alto | Moderato |

Considerazioni sui costi e disponibilità

Un fattore cruciale nella scelta del materiale è l'economicità:

- Nylon 46: generalmente 30-40% più costoso

- Nylon 66: più ampiamente disponibile e conveniente

Aree di applicazione

Nylon 46 Migliori utilizzi

- Componenti automobilistici ad alta temperatura

- Ruote dentate industriali

- Connettori elettrici in ambienti difficili

- Cuscinetti ad alte prestazioni

Nylon 66 Migliori utilizzi

- Parti automobilistiche standard

- Elettronica di consumo

- Componenti meccanici generali

- Alloggiamenti elettrici

Impatto ambientale e sostenibilità

Entrambi i materiali hanno considerazioni ambientali diverse:

| Aspetto | Nylon 46 | Nylon 66 |

|---|---|---|

| Riciclabilità | Buono | Eccellente |

| Consumo di energia nella produzione | Più alto | Moderato |

| Impronta di carbonio | Più grande | Più piccolo |

Problemi e soluzioni comuni

Grazie alla mia esperienza nello stampaggio a iniezione di nylon, ho incontrato e risolto diverse sfide:

Problemi legati all'umidità

- Una corretta essiccazione è essenziale per entrambi i materiali

- Il nylon 46 è più sensibile all'umidità

- Per ottenere risultati ottimali, utilizzare asciugatrici deumidificanti.

Controllo della deformazione

- Ottimizzare il tempo e la temperatura di raffreddamento

- Utilizzare una posizione appropriata per i cancelli

- Considerare l'uniformità dello spessore della parete

Misure di controllo della qualità

Noi di PTSMAKE applichiamo rigorose procedure di controllo della qualità:

Requisiti per i test

| Tipo di test | Nylon 46 | Nylon 66 |

|---|---|---|

| Contenuto di umidità | <0,1% | <0,2% |

| Stabilità dimensionale | ±0,1% | ±0,2% |

| Qualità della superficie | Alto | Standard |

La scelta tra Nylon 46 e Nylon 66 dipende dai requisiti specifici dell'applicazione. Mentre il Nylon 46 eccelle nelle applicazioni ad alta temperatura e ad alte prestazioni, il Nylon 66 rimane la scelta più pratica per un uso generale. La comprensione di queste differenze aiuta a prendere decisioni informate per le vostre esigenze di produzione.

Il nylon 12 può essere stampato a iniezione?

Mi capita spesso di sentire ingegneri che non sono sicuri di utilizzare il Nylon 12 per lo stampaggio a iniezione. Si preoccupano delle difficoltà di lavorazione, della deformazione dei pezzi e della sensibilità all'umidità che potrebbero influire sulla qualità del prodotto finale.

Sì, il nylon 12 può essere efficacemente stampato a iniezione. Offre eccellenti proprietà meccaniche, buona resistenza chimica e basso assorbimento di umidità rispetto ad altri tipi di nylon. Con i giusti parametri di lavorazione e la manipolazione del materiale, produce pezzi stampati a iniezione di alta qualità.

Parametri di lavorazione chiave per lo stampaggio a iniezione del nylon 12

Quando si lavora con il Nylon 12, la lavorazione corretta è fondamentale per ottenere risultati ottimali. Il materiale richiede una lavorazione specifica cristallizzazione2 per sviluppare tutte le sue proprietà meccaniche. In base alla mia esperienza presso PTSMAKE, ecco i parametri critici che monitoriamo:

Requisiti di controllo della temperatura

| Parametro | Intervallo consigliato |

|---|---|

| Temperatura di fusione | 230-270°C |

| Temperatura dello stampo | 60-90°C |

| Temperatura di asciugatura | 80°C |

| Tempo di asciugatura | 4-6 ore |

Impostazioni della pressione di iniezione e della velocità

Il successo dello stampaggio a iniezione del Nylon 12 dipende in larga misura da un adeguato controllo della pressione:

| Fase del processo | Intervallo di pressione (MPa) |

|---|---|

| Pressione di iniezione | 80-120 |

| Pressione di mantenimento | 60-90 |

| Contropressione | 3-5 |

Preparazione e manipolazione del materiale

Una preparazione adeguata del materiale è essenziale per il successo dello stampaggio a iniezione del Nylon 12. Ho scoperto che queste pratiche sono fondamentali:

Requisiti di pre-essiccazione

- Asciugare sempre il materiale prima della lavorazione

- Mantenere il contenuto di umidità al di sotto dello 0,1%

- Utilizzare asciugatrici deumidificanti

- Conservare in contenitori sigillati

Stoccaggio del materiale

- Conservare in una confezione a prova di umidità

- Mantenere un ambiente controllato

- Monitoraggio dei livelli di umidità

- Utilizzare il sistema di inventario first-in-first-out

Considerazioni sulla progettazione di parti in nylon 12

Linee guida per lo spessore della parete

Per ottenere una qualità ottimale dei pezzi, considerare questi parametri di progettazione:

| Caratteristica | Intervallo consigliato |

|---|---|

| Spessore minimo della parete | 0,8-1,0 mm |

| Spessore massimo della parete | 3,0-4,0 mm |

| Spessore della nervatura | 50-75% di parete |

Angoli di sformo e finitura superficiale

L'angolo di sformo corretto garantisce una facile espulsione dei pezzi:

| Tipo di superficie | Angolo di pescaggio minimo |

|---|---|

| Superfici strutturate | 2-3° |

| Superfici lisce | 0.5-1° |

Applicazioni e settori comuni

Le proprietà uniche del nylon 12 lo rendono adatto a diverse applicazioni:

Industria automobilistica

- Componenti del sistema di alimentazione

- Parti sotto il cofano

- Connettori elettrici

- Fascette e dispositivi di fissaggio

Applicazioni industriali

- Tubo pneumatico

- Attrezzature per il trattamento chimico

- Gabbie per cuscinetti

- Piastre di usura

Prodotti di consumo

- Attrezzature sportive

- Alloggiamenti per utensili elettrici

- Componenti per mobili da esterno

- Alloggiamenti per dispositivi elettronici

Risoluzione dei problemi comuni

Nei miei anni di lavoro presso PTSMAKE, ho incontrato e risolto diverse sfide di stampaggio del Nylon 12:

Soluzioni per i difetti di superficie

| Problema | Soluzione |

|---|---|

| Segni di lavandino | Regolare il tempo di raffreddamento e la pressione di mantenimento |

| Linee di flusso | Aumento della temperatura di fusione e della velocità di iniezione |

| Bruciatura | Ridurre la temperatura di fusione e aumentare lo sfiato |

Problemi dimensionali

Per mantenere tolleranze ristrette:

- Monitoraggio della temperatura dello stampo

- Regolare la pressione e il tempo di mantenimento

- Verificare le condizioni di essiccazione del materiale

- Verificare la corretta posizione dei cancelli

Misure di controllo della qualità

Noi di PTSMAKE implementiamo un controllo di qualità completo:

Test in corso d'opera

- Verifica dimensionale

- Ispezione visiva

- Controlli del peso

- Monitoraggio del contenuto di umidità

Collaudo finale della parte

- Resistenza agli urti

- Proprietà di trazione

- Resistenza chimica

- Test di stress ambientale

Considerazioni sui costi

Nel valutare il Nylon 12 per il vostro progetto, tenete conto di quanto segue:

Costi dei materiali

- Superiore alle calze di nylon standard

- Prezzi a volume disponibili

- La selezione del grado influisce sul costo

Costi di elaborazione

- Requisiti dell'attrezzatura

- Ottimizzazione del tempo di ciclo

- Requisiti per la manodopera

- Misure di controllo della qualità

Considerazioni sugli utensili

- È necessario un acciaio per utensili resistente all'usura

- È essenziale un'adeguata ventilazione

- Si consigliano sistemi a canale caldo

Noi di PTSMAKE abbiamo ottimizzato i nostri processi di stampaggio a iniezione del Nylon 12 per offrire prezzi competitivi mantenendo elevati standard qualitativi. La nostra esperienza nella gestione dei materiali, nella lavorazione e nel controllo della qualità garantisce risultati costanti per le applicazioni più impegnative dei nostri clienti.

Qual è la differenza tra il nylon fuso e il nylon 66?

Molti ingegneri e progettisti si trovano a dover scegliere tra il nylon colato e il nylon 66 per i loro progetti. Con nomi e proprietà simili, la confusione porta spesso a costosi errori di selezione del materiale e a ritardi nel progetto.

La differenza principale risiede nei processi di produzione e nelle proprietà. Il nylon colato è prodotto attraverso la polimerizzazione anionica e la colata, mentre il nylon 66 è prodotto attraverso la polimerizzazione per condensazione e lo stampaggio a iniezione. Il nylon colato offre in genere una migliore resistenza all'usura e lavorabilità, mentre il nylon 66 offre una maggiore forza e resistenza al calore.

Differenze nel processo di produzione

Il processo di produzione influenza in modo significativo le proprietà finali di questi materiali. All'PTSMAKE ho osservato come questi processi distinti creino caratteristiche uniche in ogni materiale.

Produzione di nylon fuso

Il nylon fuso viene sottoposto a polimerizzazione anionica3 in un ambiente controllato. Il processo prevede:

- Preparazione del monomero

- Aggiunta di catalizzatore

- Colata in stampi

- Polimerizzazione controllata

- Post-elaborazione

Produzione di nylon 66

La produzione di Nylon 66 segue un percorso diverso:

- Polimerizzazione per condensazione

- Formazione del pellet

- Asciugatura

- Stampaggio a iniezione

- Finitura finale

Confronto tra le proprietà fisiche

La comprensione delle proprietà fisiche aiuta a fare scelte informate sui materiali. Ecco un confronto dettagliato:

| Proprietà | Nylon fuso | Nylon 66 |

|---|---|---|

| Resistenza alla trazione | 75-85 MPa | 85-90 MPa |

| Punto di fusione | 215°C | 255°C |

| Assorbimento dell'acqua | 6-7% | 8-8.5% |

| Resistenza all'usura | Eccellente | Buono |

| Forza d'urto | Alto | Moderato |

| Resistenza chimica | Molto buono | Buono |

Vantaggi dell'applicazione

Vantaggi del nylon fuso

- Resistenza all'usura superiore

- Migliore lavorabilità

- Minore assorbimento di umidità

- Eccellente resistenza agli urti

- Buona stabilità dimensionale

Ho visto il Cast Nylon eccellere in applicazioni come:

- Cuscinetti per impieghi gravosi

- Piastre di usura

- Ruote dentate

- Componenti per la movimentazione dei materiali

Vantaggi del nylon 66

- Maggiore resistenza al calore

- Migliore rapporto resistenza/peso

- Più conveniente per la produzione in grandi volumi

- Eccellente resistenza alla fatica

Applicazioni specifiche per il settore

Industria automobilistica

Il nylon fuso e il nylon 66 hanno scopi diversi nelle applicazioni automobilistiche:

Nylon fuso: Utilizzato principalmente per:

- Boccole per cuscinetti

- Cuscinetti di usura

- Blocchi guida

- Componenti del buffer

Nylon 66: si trova comunemente in:

- Componenti del motore

- Connettori elettrici

- Parti strutturali

- Applicazioni sotto il cofano

Apparecchiature industriali

Entrambi i materiali svolgono un ruolo fondamentale nelle apparecchiature industriali:

Applicazioni del nylon fuso

- Componenti del convogliatore

- Elementi scorrevoli

- Guide della catena

- Rulli e ruote

Applicazioni del nylon 66

- Ingranaggi e pignoni

- Componenti dell'alloggiamento

- Isolatori elettrici

- Supporti strutturali

Considerazioni sui costi

Quando si valutano questi materiali, si deve tenere conto di:

Costo della materia prima

- Nylon fuso: Costo iniziale più elevato

- Nylon 66: più economico per grandi volumi

Costo di elaborazione

- Nylon fuso: Costi di lavorazione più elevati

- Nylon 66: costi di lavorazione inferiori con lo stampaggio a iniezione

Costo del ciclo di vita

- Nylon fuso: Frequenza di sostituzione inferiore

- Nylon 66: può richiedere una sostituzione più frequente nelle applicazioni soggette a usura.

Impatto ambientale

Entrambi i materiali hanno considerazioni ambientali diverse:

Nylon fuso

- Minor consumo di energia durante la produzione

- Migliore riciclabilità

- La maggiore durata riduce la frequenza di sostituzione

Nylon 66

- Produzione ad alta intensità energetica

- Processi di riciclaggio consolidati

- Maggiore efficienza produttiva

Noi di PTSMAKE aiutiamo i clienti a superare queste differenze per selezionare il materiale ottimale per le loro applicazioni specifiche. La nostra esperienza nello stampaggio a iniezione e nella lavorazione del nylon garantisce che, sia che scegliate il nylon fuso o il nylon 66, riceverete pezzi di alta qualità che soddisfano le vostre specifiche.

Misure di controllo della qualità

Per garantire una qualità costante, implementiamo:

Test sui materiali

- Controlli di precisione dimensionale

- Verifica delle proprietà meccaniche

- Analisi della composizione chimica

Monitoraggio del processo

- Controllo della temperatura

- Monitoraggio della pressione

- Ottimizzazione del tempo di ciclo

Ispezione finale

- Valutazione della finitura superficiale

- Verifica della tolleranza

- Test funzionali

Questa conoscenza approfondita di entrambi i materiali ci permette di fornire raccomandazioni precise basate su requisiti applicativi specifici, garantendo prestazioni ottimali e un buon rapporto costi-benefici per i progetti dei nostri clienti.

Quali sono i vantaggi e gli svantaggi del nylon 66?

Molti ingegneri e progettisti di prodotti hanno difficoltà a scegliere il materiale giusto per i loro progetti di stampaggio a iniezione. La complessità delle proprietà dei materiali e il loro impatto sulle prestazioni del prodotto finale possono essere schiaccianti, soprattutto quando si considerano polimeri ad alte prestazioni come il nylon 66.

Il nylon 66 è un tecnopolimero semicristallino che offre eccellente forza meccanica, resistenza al calore e stabilità chimica. È ampiamente utilizzato nelle parti automobilistiche, nei componenti elettrici e nei macchinari industriali grazie alla sua combinazione equilibrata di proprietà e convenienza.

Proprietà meccaniche e prestazioni

Forza e durata

Il nylon 66 presenta notevoli proprietà meccaniche che lo rendono adatto ad applicazioni complesse. Il materiale presenta un'elevata resistenza alla trazione4 e un'eccellente resistenza all'usura. Nella mia esperienza di lavoro con vari progetti di produzione presso PTSMAKE, ho osservato che i pezzi in Nylon 66 mantengono costantemente la loro integrità strutturale anche in condizioni di stress significativo.

Resistenza alla temperatura

Una delle caratteristiche principali del nylon 66 è la sua straordinaria resistenza alle temperature:

| Proprietà della temperatura | Intervallo di valori |

|---|---|

| Punto di fusione | 255-265°C |

| Temperatura di deflessione del calore | 150-180°C |

| Temperatura di servizio continua | Fino a 120°C |

Caratteristiche chimiche e ambientali

Resistenza chimica

Il nylon 66 presenta un'eccezionale resistenza a:

- Oli e grassi

- Molti solventi organici

- Acidi e basi deboli

- Prodotti a base di petrolio

Tuttavia, è importante notare la sua vulnerabilità agli acidi forti e agli agenti ossidanti.

Assorbimento dell'umidità

Una considerazione importante quando si lavora con il nylon 66 è la sua natura igroscopica. Sulla base della mia esperienza di produzione presso PTSMAKE, raccomando procedure di asciugatura adeguate prima della lavorazione:

| Contenuto di umidità | Effetto sulle proprietà |

|---|---|

| <0,2% | Condizione ottimale di lavorazione |

| 0.2-0.4% | Impatto moderato sulle proprietà |

| >0,4% | Rischio di degrado significativo |

Considerazioni sull'elaborazione

Parametri di stampaggio a iniezione

Per ottenere risultati ottimali nello stampaggio a iniezione del nylon, è fondamentale prestare molta attenzione ai parametri di lavorazione:

| Parametro | Intervallo consigliato |

|---|---|

| Temperatura di fusione | 270-290°C |

| Temperatura dello stampo | 80-95°C |

| Pressione di iniezione | 70-120 MPa |

| Contropressione | 3-7 MPa |

Considerazioni sulla progettazione

Quando si progettano pezzi per lo stampaggio a iniezione di Nylon 66, è necessario prestare attenzione a diversi fattori:

- Uniformità dello spessore della parete

- Angoli di sformo adeguati

- Posizione corretta del cancello

- Considerazione dei tassi di ritiro

Aspetti commerciali ed economici

Considerazioni sui costi

La struttura dei costi delle applicazioni del Nylon 66 comprende:

- Costi dei materiali (in genere più elevati rispetto alle plastiche standard)

- Requisiti di elaborazione

- Usura e manutenzione delle apparecchiature

- Operazioni secondarie se necessarie

Applicazioni di mercato

In base all'esperienza di PTSMAKE, il nylon 66 trova ampio impiego in:

- Componenti per autoveicoli

- Alloggiamenti elettrici

- Cuscinetti industriali

- Ruote dentate

- Fascette e dispositivi di fissaggio

Impatto ambientale e sostenibilità

Potenziale di riciclaggio

Il nylon 66 può essere riciclato, anche se si applicano alcune considerazioni:

- Smistamento e pulizia adeguati

- Potenziale degrado della proprietà

- Numero limitato di cicli di riciclaggio

- Domanda di mercato di materiale riciclato

Considerazioni ambientali

L'impatto ambientale del Nylon 66 comprende:

- Consumo di energia durante la produzione

- Impronta di carbonio

- Opzioni di smaltimento a fine vita

- Potenziale di alternative sostenibili

Vantaggi e limiti Sintesi

Vantaggi principali

- Resistenza meccanica superiore

- Eccellente resistenza al calore

- Buona stabilità chimica

- Elevata resistenza all'usura

- Opzioni di elaborazione versatili

Limitazioni degne di nota

- Sensibilità all'umidità

- Costi dei materiali più elevati

- Requisiti di elaborazione complessi

- Preoccupazioni ambientali

- Opzioni di riciclaggio limitate

Nel mio lavoro quotidiano all'PTSMAKE, ho potuto constatare come il Nylon 66 continui ad essere la scelta preferita per le applicazioni più impegnative, nonostante le sue sfide. La chiave del successo risiede nella comprensione delle sue capacità e dei suoi limiti, che consentono di prendere decisioni informate sulla scelta del materiale e sulle strategie di lavorazione. Il nostro team di PTSMAKE è specializzato nell'ottimizzazione dei processi di stampaggio a iniezione per materiali come il nylon 66, garantendo ai nostri clienti la massima qualità dei pezzi e gestendo efficacemente i requisiti specifici del materiale.

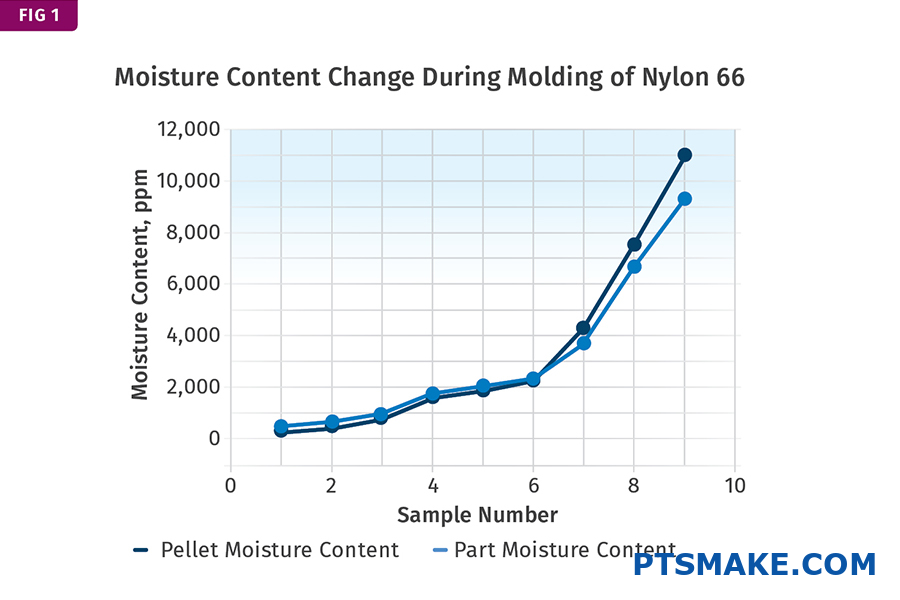

In che modo il contenuto di umidità influisce sulla qualità dello stampaggio a iniezione del nylon?

Il contenuto di umidità nei materiali in nylon sta causando notevoli problemi ai produttori. Dai difetti dei pezzi alle imperfezioni superficiali, fino alla riduzione delle proprietà meccaniche, i livelli di umidità non controllati possono trasformare una produzione perfetta in un costoso incubo.

Il contenuto di umidità nel nylon ha un impatto significativo sulla qualità dello stampaggio a iniezione, in quanto influisce sia sulle caratteristiche di flusso del materiale che sulle proprietà del pezzo finale. Un'umidità eccessiva provoca la degradazione durante la lavorazione, causando vari difetti, mentre un adeguato controllo dell'umidità assicura una qualità e prestazioni ottimali dei pezzi.

Capire l'assorbimento dell'umidità nei materiali in nylon

Il nylon è un igroscopico5 Il nylon è un materiale che assorbe naturalmente l'umidità dell'ambiente. Nella mia esperienza all'PTSMAKE, ho osservato che i diversi tipi di nylon hanno tassi di assorbimento dell'umidità variabili. La tabella seguente mostra i tassi tipici di assorbimento dell'umidità per i tipi di nylon più comuni:

| Tipo di nylon | Assorbimento massimo di umidità (%) | Contenuto di umidità consigliato (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Impatto dell'umidità sui parametri di lavorazione

Le sfide del controllo della temperatura

Il contenuto di umidità influisce direttamente sui requisiti di temperatura di lavorazione. Quando l'umidità è presente, vaporizza durante il processo di iniezione, creando pressioni interne che possono portare a vari difetti. Noi di PTSMAKE manteniamo protocolli rigorosi di controllo della temperatura per evitare questi problemi:

- Regolazione della temperatura della canna

- Ottimizzazione della temperatura dello stampo

- Modifiche del tempo di raffreddamento

Viscosità e comportamento di flusso

L'umidità influenza in modo significativo il comportamento di scorrimento del materiale:

- Riduce la viscosità della fusione

- Influenza i modelli di riempimento

- Modifica dei requisiti di pressione

Difetti comuni causati dall'umidità

Difetti di superficie

- Striature d'argento

- Segni di strombatura

- Vesciche

- Scarsa finitura superficiale

Problemi strutturali

- Ridotta resistenza meccanica

- Instabilità dimensionale

- Guasto

- Vuoti interni

Soluzioni per il controllo dell'umidità

Preparazione alla pre-elaborazione

Noi di PTSMAKE implementiamo misure complete di controllo dell'umidità:

- Stoccaggio del materiale in contenitori sigillati

- Test regolari del contenuto di umidità

- Procedure di asciugatura adeguate

Parametri di essiccazione

Condizioni di asciugatura ottimali per i materiali in nylon:

| Parametro | Intervallo consigliato |

|---|---|

| Temperatura | 80-85°C |

| Tempo di asciugatura | 4-6 ore |

| Punto di rugiada | -40°C o inferiore |

| Portata d'aria | 0,8-1,0 m³/min/kg |

Misure di garanzia della qualità

Test e verifica

Utilizziamo diversi metodi di analisi per garantire il corretto contenuto di umidità:

- Titolazione Karl Fischer

- Analisi della perdita per essiccamento

- Analizzatori di umidità

- Controlli di qualità regolari durante la produzione

Monitoraggio del processo

Monitoraggio continuo di:

- Procedure di movimentazione dei materiali

- Prestazioni delle apparecchiature di essiccazione

- Condizioni ambientali

- Parametri di produzione

Migliori pratiche per la gestione dell'umidità

Linee guida per la conservazione

- Utilizzare contenitori sigillati

- Mantenere un ambiente controllato

- Implementare l'inventario first-in-first-out

- Controlli regolari del livello di umidità

Controlli di produzione

- Manutenzione regolare delle attrezzature

- Procedure operative standard

- Programmi di formazione del personale

- Punti di controllo della qualità

Implicazioni economiche

Analisi dell'impatto dei costi

Uno scarso controllo dell'umidità può portare a:

- Aumento dei tassi di scarto

- Tempi di produzione più lunghi

- Consumo energetico più elevato

- Ulteriori misure di controllo della qualità

ROI di una corretta gestione dell'umidità

L'investimento in attrezzature e procedure adeguate per il controllo dell'umidità si traduce in genere in un aumento della produttività:

- Riduzione dei rifiuti di materiale

- Miglioramento della qualità del prodotto

- Riduzione dei ritardi di produzione

- Maggiore soddisfazione dei clienti

Tendenze future nel controllo dell'umidità

Progressi tecnologici

- Sistemi di essiccazione automatizzati

- Monitoraggio dell'umidità in tempo reale

- Controllo di processo alimentato dall'intelligenza artificiale

- Sistemi di gestione della qualità integrati

Sviluppi del settore

L'industria si sta muovendo verso:

- Tecnologie di essiccazione più efficienti

- Formulazioni avanzate di materiali

- Miglioramento dei sistemi di controllo dei processi

- Metodi di garanzia della qualità migliorati

Grazie all'esperienza di PTSMAKE, abbiamo scoperto che il successo dello stampaggio a iniezione del nylon richiede una comprensione completa degli effetti del contenuto di umidità e l'attuazione di misure di controllo adeguate. Seguendo queste linee guida e mantenendo rigorosi controlli di qualità, i produttori possono ottenere risultati costanti e di alta qualità nei loro processi di stampaggio a iniezione del nylon.

Quali sono le temperature di lavorazione ottimali per lo stampaggio a iniezione del nylon?

L'impostazione della temperatura sbagliata nello stampaggio a iniezione del nylon può causare costosi problemi di produzione. Molti produttori devono fare i conti con pezzi deformati, riempimenti incompleti e materiali bruciati, causando ritardi nella produzione e problemi di qualità che incidono sui profitti.

Le temperature di lavorazione ottimali per lo stampaggio a iniezione del nylon variano in genere da 460°F a 590°F (da 238°C a 310°C), a seconda del tipo di nylon specifico. Un adeguato controllo della temperatura nelle diverse zone è fondamentale per ottenere pezzi di alta qualità.

Capire le zone di temperatura nello stampaggio a iniezione del nylon

Il controllo della temperatura nello stampaggio a iniezione del nylon coinvolge più zone, ognuna delle quali ha uno scopo specifico. La gradiente termico6 in queste zone devono essere gestite con attenzione per garantire un flusso di materiale ottimale e la qualità dei pezzi. Noi di PTSMAKE abbiamo sviluppato un approccio completo alla gestione della temperatura che offre costantemente risultati superiori.

Impostazioni della temperatura della zona posteriore

La zona posteriore è quella in cui i pallini entrano per la prima volta nella canna. Si consiglia di impostare questa zona leggermente più bassa di quella centrale per garantire un riscaldamento graduale:

| Tipo di nylon | Temperatura della zona posteriore (°F) | Temperatura della zona posteriore (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Controllo della temperatura della zona centrale

La zona centrale richiede temperature più elevate per garantire la completa fusione del materiale:

| Tipo di nylon | Temperatura della zona centrale (°F) | Temperatura della zona centrale (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Gestione della temperatura della zona anteriore e degli ugelli

Le temperature della zona anteriore e dell'ugello sono fondamentali per il corretto flusso del materiale nello stampo:

Impostazioni della zona anteriore

| Tipo di nylon | Temperatura della zona anteriore (°F) | Temperatura della zona anteriore (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Considerazioni sulla temperatura dell'ugello

Il controllo della temperatura dell'ugello è particolarmente importante, poiché è l'ultimo punto di contatto prima che il materiale entri nello stampo. In base alla mia esperienza di lavoro con vari tipi di nylon, in genere raccomando:

| Tipo di nylon | Temperatura dell'ugello (°F) | Temperatura dell'ugello (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Ottimizzazione della temperatura dello stampo

La temperatura dello stampo influisce in modo significativo sulla qualità dei pezzi e sul tempo di ciclo. Per i materiali in nylon, un adeguato controllo della temperatura dello stampo è essenziale per:

- Prevenzione del congelamento prematuro

- Garantire la corretta cristallizzazione dei pezzi

- Riduzione al minimo della deformazione

- Ottimizzazione dei tempi di ciclo

Raccomando questi intervalli di temperatura degli stampi:

| Tipo di nylon | Temperatura dello stampo (°F) | Temperatura dello stampo (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Fattori critici che influenzano la selezione della temperatura

Diversi fattori influenzano le impostazioni ottimali della temperatura:

Grado del materiale e additivi

- Le calze di nylon caricate a vetro richiedono in genere temperature più elevate.

- I gradi modificati all'urto possono richiedere temperature più basse

- Gli additivi ritardanti di fiamma possono influire sulle temperature di lavorazione

Considerazioni sulla progettazione delle parti

- Variazioni dello spessore della parete

- Requisiti di lunghezza del flusso

- Complessità geometrica

Specifiche dell'apparecchiatura

- Design della vite e rapporto L/D

- Configurazione del sistema a canale caldo

- Efficienza del sistema di raffreddamento

Problemi di qualità legati alla temperatura e soluzioni

I problemi più comuni legati alla temperatura includono:

Difetti di superficie

- Segni di stortura dovuti a temperature eccessive

- Scarsa finitura superficiale dovuta alle basse temperature

- Segni di bruciatura da materiale degradato

Problemi strutturali

- Riempimenti incompleti per temperatura insufficiente

- Deformazione dovuta a una distribuzione non corretta della temperatura

- Linee di saldatura deboli a causa delle basse temperature

Migliori pratiche per il controllo della temperatura

Per mantenere una qualità costante nello stampaggio a iniezione del nylon:

- Utilizzare termoregolatori di alta qualità

- Calibrazione regolare dei sensori di temperatura

- Monitoraggio e registrazione dei dati di temperatura

- Implementare i programmi di manutenzione preventiva

- Formare gli operatori sulla corretta gestione della temperatura

In PTSMAKE utilizziamo sistemi avanzati di monitoraggio della temperatura e abbiamo stabilito rigorose procedure di controllo della qualità per garantire una gestione coerente della temperatura in tutte le zone.

Impatto sull'efficienza produttiva

Un adeguato controllo della temperatura influisce direttamente:

- Ottimizzazione del tempo di ciclo

- Consumo di energia

- Durata e manutenzione degli utensili

- Coerenza della qualità dei pezzi

- Prevenzione del degrado dei materiali

La comprensione e il mantenimento delle temperature di lavorazione ottimali sono fondamentali per il successo dello stampaggio a iniezione del nylon. Grazie a un attento controllo e monitoraggio della temperatura, i produttori possono ottenere una qualità costante dei pezzi e massimizzare l'efficienza della produzione.

Quali sono i gradi di nylon più adatti alle applicazioni di stampaggio a iniezione nel settore automobilistico?

I produttori di automobili devono affrontare sfide significative nella scelta dei giusti gradi di nylon per le applicazioni di stampaggio a iniezione. Una scelta sbagliata può portare a guasti dei pezzi, a un aumento dei costi di produzione e a potenziali rischi per la sicurezza. La complessità dei veicoli moderni e i requisiti di prestazione esigenti rendono questa decisione ancora più critica.

I gradi di nylon più adatti per lo stampaggio a iniezione nel settore automobilistico sono PA6 e PA66, con varianti rinforzate con fibre di vetro particolarmente efficaci. Questi materiali offrono eccellenti proprietà meccaniche, resistenza al calore e stabilità chimica, necessarie per le applicazioni automobilistiche più esigenti.

Conoscere i gradi di nylon nelle applicazioni automobilistiche

Lavorando presso PTSMAKE, ho osservato che il successo della produzione di componenti automobilistici richiede una profonda conoscenza delle proprietà del nylon. Il processo di selezione comporta la considerazione di molteplici fattori, tra cui comportamento di cristallizzazione7 e i requisiti meccanici.

Gradi primari di nylon per le parti automobilistiche

Le PA6 e PA66 dominano il settore automobilistico per diversi motivi:

| Grado di nylon | Vantaggi principali | Applicazioni tipiche |

|---|---|---|

| PA6 | Costo inferiore, buona resistenza agli urti, facile lavorazione | Collettori di aspirazione, copriruota |

| PA66 | Maggiore resistenza al calore, forza superiore, migliore resistenza all'usura | Componenti del motore, parti della trasmissione |

Considerazioni sul rinforzo in fibra di vetro

Impatto sulle prestazioni

Il rinforzo in fibra di vetro migliora notevolmente le proprietà del nylon:

- Aumenta la resistenza alla trazione fino al 300%

- Migliora la stabilità dimensionale

- Aumenta la temperatura di deflessione del calore

- Riduce l'espansione termica

A PTSMAKE, in genere consigliamo un contenuto di fibra di vetro compreso tra 30% e 50% per la maggior parte delle applicazioni automobilistiche, a seconda dei requisiti specifici.

Requisiti di resistenza alla temperatura

Temperatura di deflessione termica (HDT)

Le diverse applicazioni automobilistiche richiedono una resistenza alla temperatura variabile:

| Area di applicazione | HDT richiesto | Grado consigliato |

|---|---|---|

| Componenti sotto il cofano | >200°C | PA66-GF50 |

| Parti di rifinitura esterne | >120°C | PA6-GF30 |

| Componenti interni | >80°C | PA6 standard |

Considerazioni sulla resistenza chimica

I componenti automobilistici devono resistere:

- Oli per motori

- Fluidi della trasmissione

- Refrigeranti

- Sale stradale

- Esposizione al carburante

Selezione del materiale in base all'esposizione chimica

| Ambiente chimico | Grado consigliato | Considerazioni speciali |

|---|---|---|

| Esposizione all'olio motore | PA66-GF35 | Stabilizzato al calore |

| Contatto con il refrigerante | PA6-GF30 | Stabilizzato chimicamente |

| Sistema di alimentazione | PA12 | Grado speciale resistente ai carburanti |

Resistenza agli urti e durata nel tempo

Considerazioni sulla progettazione per la resistenza agli urti

- Ottimizzazione dello spessore della parete

- Implementazione del design della costola

- Posizione corretta del cancello

- Analisi del modello di flusso dei materiali

Analisi costo-efficacia

Quando si considera il rapporto costo-efficacia, è necessario valutare:

- Costo del materiale per libbra

- Requisiti di elaborazione

- Tasso di scarto

- Volume di produzione

- Requisiti per l'uso finale

Tabella di confronto dei costi

| Grado | Costo relativo | Difficoltà di elaborazione | Livello di prestazione |

|---|---|---|---|

| PA6 | Medio | Basso | Buono |

| PA66 | Alto | Medio | Eccellente |

| PA6-GF30 | Medio-alto | Medio | Molto buono |

| PA66-GF50 | Molto alto | Alto | Superiore |

Parametri di lavorazione e ottimizzazione

Per ottenere risultati ottimali nelle applicazioni automobilistiche, considerare:

Controllo della temperatura

- Intervallo di temperatura di fusione adeguato

- Ottimizzazione della temperatura dello stampo

- Regolazione del tempo di raffreddamento

- Gestione del profilo termico

Controllo dell'umidità

Il controllo dell'umidità è fondamentale per la lavorazione del nylon:

- Requisiti di pre-essiccazione

- Monitoraggio del contenuto di umidità

- Condizioni di conservazione

- Controllo dell'ambiente di lavorazione

Garanzia di qualità e test

Noi di PTSMAKE implementiamo protocolli di test completi:

- Test sulle proprietà meccaniche

- Analisi termica

- Verifica della resistenza chimica

- Controllo della stabilità dimensionale

- Studi sull'invecchiamento a lungo termine

Considerazioni ambientali

La moderna produzione automobilistica deve tenere in considerazione:

- Potenziale di riciclabilità

- Impronta di carbonio

- Smaltimento a fine vita

- Conformità normativa

Metriche di sostenibilità

| Aspetto | PA6 | PA66 |

|---|---|---|

| Riciclabilità | Alto | Alto |

| Consumo di energia | Medio | Alto |

| Impronta di CO2 | Medio | Medio-alto |

| Utilizzo dell'acqua | Basso | Medio |

Considerando attentamente questi fattori e lavorando a stretto contatto con i fornitori di materiali e i clienti, noi di PTSMAKE assicuriamo la selezione ottimale del grado di nylon per ogni applicazione automobilistica. Questo approccio globale aiuta a raggiungere il perfetto equilibrio tra prestazioni, costi e producibilità.

Come ridurre il tempo di ciclo nello stampaggio a iniezione di nylon ad alto volume?

I lunghi tempi di ciclo nei progetti di stampaggio a iniezione di nylon ad alto volume possono avere un impatto significativo sull'efficienza e sui costi di produzione. Quando i produttori sono alle prese con tempi di ciclo prolungati, le scadenze non vengono rispettate, i costi di produzione aumentano e la competitività sul mercato si riduce.

Per ridurre il tempo di ciclo nello stampaggio a iniezione di nylon in grandi volumi, è necessario concentrarsi sull'ottimizzazione del controllo della temperatura dello stampo, della preparazione del materiale, della progettazione del sistema di raffreddamento e dei parametri della macchina. Queste regolazioni possono in genere ridurre i tempi di ciclo di 15-25% mantenendo la qualità del pezzo.

Strategie di gestione della temperatura

Controllo della temperatura dello stampo

La gestione della temperatura dello stampo è fondamentale per ottimizzare i tempi di ciclo. In PTSMAKE ho implementato diversi approcci efficaci:

- Preriscaldamento dello stampo alla temperatura ottimale

- Utilizzo di materiali per stampi ad alta conduttività

- Implementazione di canali di raffreddamento conformi

- Mantenimento di zone a temperatura costante

Il temperatura di cristallizzazione8 di nylon richiede un attento monitoraggio per ottenere risultati ottimali. Grazie a un preciso controllo della temperatura, possiamo ridurre in modo significativo il tempo di raffreddamento, garantendo al contempo la corretta formazione dei pezzi.

Preparazione del materiale

Una corretta preparazione del materiale influisce direttamente sul tempo di ciclo:

- Pre-asciugatura del nylon ai livelli di umidità raccomandati

- Mantenimento della temperatura costante del materiale

- Utilizzo di sistemi di essiccazione a ciclo chiuso

- Implementazione di procedure corrette di movimentazione dei materiali

Ottimizzazione del sistema di raffreddamento

Design avanzato dei canali di raffreddamento

I moderni design dei canali di raffreddamento hanno un impatto significativo sulla riduzione dei tempi di ciclo:

| Metodo di raffreddamento | Miglioramento dell'efficienza | Complessità di implementazione |

|---|---|---|

| Raffreddamento conforme | 20-30% | Alto |

| Sistemi a deflettore | 15-25% | Medio |

| Circuiti di gorgogliatori | 10-20% | Basso |

| Pin termici | 25-35% | Alto |

Gestione del refrigerante

Le pratiche di gestione corretta del refrigerante includono:

- Utilizzo di miscele di refrigeranti ad alta efficienza

- Mantenimento di portate ottimali

- Manutenzione regolare del sistema

- Monitoraggio del differenziale di temperatura

Ottimizzazione dei parametri di processo

Controllo della velocità di iniezione

L'ottimizzazione della velocità di iniezione richiede:

- Modelli di riempimento equilibrati

- Progettazione corretta del cancello

- Ottimizzazione della pressione

- Fasatura sequenziale della valvola a saracinesca

Regolazione della pressione di mantenimento

Le considerazioni critiche sulla pressione di mantenimento includono:

- Ottimizzazione del profilo di pressione

- Regolazione delle impostazioni del timer

- Studi sulla tenuta delle porte

- Ottimizzazione della pressione del pacco

Selezione e manutenzione della macchina

Capacità delle apparecchiature

La scelta della macchina giusta comporta:

- Selezione corretta delle dimensioni dei pallini

- Pressione di iniezione adeguata

- Design della vite adatto

- Tempo di recupero efficiente

Manutenzione preventiva

La manutenzione regolare garantisce tempi di ciclo ottimali:

- Ispezione della vite e della canna

- Manutenzione delle valvole

- Controllo del sistema idraulico

- Calibrazione del sistema di controllo

Integrazione del controllo qualità

Monitoraggio in corso d'opera

Implementare solidi sistemi di monitoraggio:

- Parametri di processo in tempo reale

- Verifica del peso dei pezzi

- Controlli di stabilità dimensionale

- Monitoraggio del profilo di temperatura

Considerazioni sulla selezione dei materiali

Noi di PTSMAKE selezioniamo con cura i gradi di nylon in base alle caratteristiche:

- Caratteristiche del flusso

- Requisiti di raffreddamento

- Proprietà meccaniche

- Finestra di elaborazione

Tabella di ottimizzazione delle prestazioni

| Parametro | Impatto sul tempo di ciclo | Considerazioni sulla qualità |

|---|---|---|

| Temperatura di fusione | Alto | Critico |

| Velocità di iniezione | Medio | Importante |

| Tempo di raffreddamento | Molto alto | Essenziale |

| Pressione della confezione | Medio | Significativo |

Integrazione dell'automazione

Implementazione del robot

I sistemi automatizzati migliorano l'efficienza grazie a:

- Ottimizzazione della rimozione dei pezzi

- Prelievo di materozze

- Capacità di stampaggio in pila

- Cambio rapido dello stampo

Pianificazione della produzione

Le strategie di pianificazione efficaci comprendono:

- Dimensionamento ottimale dei lotti

- Cambio efficiente degli utensili

- Gestione del flusso di materiali

- Assegnazione delle risorse

Risultati e benefici

Grazie all'implementazione di queste strategie, l'PTSMAKE ha raggiunto i seguenti obiettivi:

- 15-25% riduzione dei tempi di ciclo

- Miglioramento della coerenza dei pezzi

- Riduzione dei tassi di scarto

- Maggiore efficienza produttiva

La chiave del successo sta in un approccio sistematico all'ottimizzazione, che consideri tutti gli aspetti del processo di stampaggio. Ho scoperto che la combinazione di queste strategie con un monitoraggio e una regolazione adeguati porta a miglioramenti sostenibili nella riduzione del tempo di ciclo, mantenendo la qualità dei pezzi.

Ricordate che la riduzione del tempo di ciclo è un processo continuo che richiede un monitoraggio e una regolazione continui. La valutazione regolare dei parametri di processo e l'aggiornamento sulle nuove tecnologie garantiscono un'efficienza costante nelle operazioni di stampaggio a iniezione di nylon in grandi volumi.

Quali tecniche di post-lavorazione migliorano i pezzi stampati a iniezione in nylon?

Vedo spesso produttori alle prese con pezzi stampati a iniezione in nylon che non soddisfano i requisiti finali subito dopo lo stampo. La finitura superficiale potrebbe essere incoerente, oppure la precisione dimensionale non è del tutto corretta. Questi problemi possono portare allo scarto dei pezzi e a costosi ritardi di produzione.

Le tecniche di post-lavorazione possono migliorare in modo significativo i pezzi stampati a iniezione in nylon, migliorandone la finitura superficiale, le proprietà meccaniche e l'accuratezza dimensionale. Il metodo di post-trattamento più adatto dipende dai requisiti specifici dell'applicazione e può includere il trattamento termico, il trattamento chimico o la finitura meccanica.

Comprendere i requisiti di post-elaborazione

Quando si tratta di pezzi stampati a iniezione in nylon, la post-lavorazione non è solo una fase opzionale, ma spesso è fondamentale per ottenere le specifiche del prodotto finale desiderato. La scelta delle tecniche di post-lavorazione appropriate dipende da diversi fattori:

Fattori chiave che influenzano la selezione della post-elaborazione

- Geometria e complessità del pezzo

- Finitura superficiale richiesta

- Ambiente di utilizzo finale

- Vincoli di costo

- Volume di produzione

- Requisiti di qualità

Questi fattori contribuiscono a determinare quale ricottura9 processo o la combinazione di processi darà i migliori risultati.

Metodi di post-elaborazione termica

Trattamento termico

Il trattamento termico è una delle tecniche di post-lavorazione più comuni per i pezzi in nylon. Noi di PTSMAKE abbiamo sviluppato protocolli specifici di trattamento termico che aiutano:

- Rilasciare le tensioni interne

- Migliorare la stabilità dimensionale

- Migliorare le proprietà meccaniche

- Aumenta la cristallinità

- Riduzione della deformazione

La temperatura e la durata del trattamento termico devono essere attentamente controllate per evitare la degradazione delle proprietà del materiale.

Parametri di controllo della temperatura

| Intervallo di temperatura (°C) | Durata (ore) | Vantaggi primari |

|---|---|---|

| 80-100 | 2-4 | Sollievo dallo stress |

| 100-120 | 4-6 | Stabilità dimensionale |

| 120-140 | 6-8 | Maggiore cristallinità |

Tecniche di post-elaborazione chimica

Il post-trattamento chimico può migliorare significativamente le proprietà superficiali dei pezzi in nylon. Questi metodi includono:

Trattamento della superficie

Incisione chimica

- Rimuove le imperfezioni della superficie

- Crea texture specifiche

- Migliora le proprietà di adesione

Lucidatura chimica

- Finitura ad alta brillantezza

- Riduce la rugosità della superficie

- Migliora l'estetica

Metodi di finitura meccanica

Finitura abrasiva

Si possono utilizzare diverse tecniche di finitura abrasive:

Rotolamento

- Adatto alla lavorazione di prodotti sfusi

- Conveniente per grandi quantità

- Rimuove bordi e bave taglienti

Finitura vibrante

- Fornisce una finitura superficiale uniforme

- Ideale per geometrie complesse

- Può lavorare più parti contemporaneamente

Lavorazione di precisione

Alcune applicazioni richiedono lavorazioni secondarie:

Lavorazione CNC

- Raggiunge tolleranze strette

- Crea caratteristiche specifiche

- Migliora la precisione dimensionale

Rettifica di superficie

- Migliora la planarità

- Migliora la finitura superficiale

- Controlla le dimensioni critiche

Considerazioni sul controllo di qualità

Test e convalida

La post-elaborazione richiede misure accurate di controllo della qualità:

Ispezione dimensionale

- Verifica della macchina di misura a coordinate (CMM)

- Scansione 3D per geometrie complesse

- Ispezione visiva dei difetti superficiali

Test sui materiali

- Test di durezza

- Verifica della resistenza agli urti

- Convalida della resistenza alla trazione

Analisi costi-benefici

Considerazioni economiche

| Metodo di post-elaborazione | Costo relativo | Tempo di processo | Impatto della qualità |

|---|---|---|---|

| Trattamento termico | Medio | Lungo | Alto |

| Trattamento chimico | Alto | Medio | Molto alto |

| Finitura meccanica | Basso | Breve | Medio |

Applicazioni specifiche per il settore

I diversi settori richiedono approcci specifici di post-elaborazione:

Industria automobilistica

- Maggiore resistenza all'usura

- Migliore resistenza chimica

- Controllo dimensionale preciso

Dispositivi medici

- Compatibilità con la sterilizzazione

- Biocompatibilità

- Levigatezza della superficie

Elettronica di consumo

- Finitura estetica

- Resistenza agli urti

- Stabilità dimensionale

Considerazioni ambientali

Le pratiche sostenibili di post-elaborazione includono:

Conservazione dell'acqua

- Sistemi di raffreddamento ad anello chiuso

- Riciclaggio dell'acqua nei processi di pulizia

- Utilizzo minimo di sostanze chimiche

Efficienza energetica

- Cicli di trattamento termico ottimizzati

- Apparecchiature ad alta efficienza energetica

- Consolidamento del processo

Tendenze future

Il futuro della post-elaborazione è in continua evoluzione:

Automazione

- Sistemi di finitura robotizzati

- Controllo qualità automatizzato

- Monitoraggio integrato dei processi

Tecnologie avanzate

- Trattamento al plasma

- Modifica laser della superficie

- Sistemi di controllo di processo intelligenti

Strategie di attuazione

Per un'implementazione efficace della post-elaborazione:

Pianificazione del processo

- Definire i requisiti di qualità

- Selezionare i metodi appropriati

- Stabilire i parametri di controllo

Integrazione della produzione

- Ottimizzare il flusso di lavoro

- Ridurre al minimo la manipolazione

- Riduzione dei tempi di ciclo

Noi di PTSMAKE siamo consapevoli che una corretta post-lavorazione è fondamentale per ottenere prestazioni ottimali dei pezzi. Il nostro approccio completo garantisce che ogni pezzo stampato a iniezione in nylon soddisfi o superi le specifiche del cliente grazie a tecniche di post-lavorazione accuratamente selezionate ed eseguite.

Come selezionare il giusto materiale in nylon per lo stampaggio a iniezione di dispositivi medici?

La scelta del giusto materiale in nylon per lo stampaggio a iniezione di dispositivi medici può essere travolgente. Con i numerosi gradi disponibili e i severi requisiti normativi, molti produttori lottano per bilanciare le proprietà del materiale, gli standard di conformità e il rapporto costo-efficacia. La scelta sbagliata può portare a prodotti falliti, problemi normativi e costosi richiami.

La chiave per selezionare il nylon giusto per lo stampaggio a iniezione di dispositivi medici risiede nella valutazione di cinque fattori critici: biocompatibilità, proprietà meccaniche, requisiti di sterilizzazione, conformità normativa e caratteristiche di lavorazione. Ogni fattore deve essere in linea con le specifiche esigenze applicative.

Conoscere le proprietà del nylon per uso medico

I nylon per uso medico hanno caratteristiche uniche che li rendono adatti alle applicazioni sanitarie. Il processo di polimerizzazione10 durante la produzione garantisce che questi materiali soddisfino i rigorosi standard medici. Noi di PTSMAKE lavoriamo con diversi tipi di nylon per uso medico, tra cui PA6, PA66 e PA12, ognuno dei quali offre vantaggi distinti per applicazioni specifiche.

Proprietà chiave da considerare

Resistenza chimica

- Resistenza ai fluidi corporei

- Compatibilità con i detergenti

- Stabilità contro le sostanze chimiche di sterilizzazione

Prestazioni meccaniche

- Resistenza alla trazione

- Resistenza agli urti

- Resistenza alla fatica

- Resistenza all'usura

Proprietà termiche

- Temperatura di deflessione del calore

- Punto di fusione

- Stabilità termica durante la lavorazione

Conformità normativa e standard

Nella scelta dei materiali in nylon per i dispositivi medici, la conformità agli standard normativi non è negoziabile. In base alla mia esperienza presso PTSMAKE, consiglio di concentrarsi su:

| Organismo di regolamentazione | Standard | Requisiti |

|---|---|---|

| FDA | USP Classe VI | Test di biocompatibilità |

| ISO | 10993 | Valutazione biologica |

| UE MDR | 2017/745 | Conformità europea |

| ASTM | F748 | Specifiche del materiale |

Compatibilità del metodo di sterilizzazione

I diversi metodi di sterilizzazione possono influire in modo diverso sulle proprietà del nylon. Ecco un'analisi completa:

Sterilizzazione a vapore (autoclave)

- Intervallo di temperatura: 121-134°C

- Adatto alla maggior parte dei nylon per uso medico

- Può richiedere gradi resistenti all'umidità

Ossido di etilene (EtO)

- Processo a bassa temperatura

- Impatto minimo sui materiali

- Richiede un tempo di ventilazione adeguato

Radiazioni gamma

- Può influire sulle proprietà del materiale

- Gradi speciali richiesti

- Considerazioni sulla stabilità a lungo termine

Considerazioni specifiche per l'applicazione

Dispositivi monouso vs. dispositivi riutilizzabili

- Monouso: Focus sul rapporto costo-efficacia e sulle proprietà iniziali

- Riutilizzabile: Enfasi sulla durata e sulla resistenza alla sterilizzazione ripetuta

Esposizione ambientale

- Variazioni di temperatura

- Esposizione chimica

- Resistenza ai raggi UV

- Sensibilità all'umidità

Equilibrio costi-prestazioni

Trovare l'equilibrio ottimale tra costi e prestazioni è fondamentale. Considerate:

| Fattore | Impatto sui costi | Prestazioni |

|---|---|---|

| Selezione del grado | Più alto per le classi mediche | Maggiore affidabilità |

| Requisiti di elaborazione | Varia a seconda della complessità | Migliore qualità dei pezzi |

| Requisiti di volume | Diminuisce con la scala | Proprietà coerenti |

| Esigenze di certificazione | Costi aggiuntivi per i test | Accesso al mercato |

Linee guida per l'elaborazione

Una lavorazione adeguata è essenziale per il successo della produzione di dispositivi medici:

Movimentazione dei materiali

- Controllo dell'umidità

- Prevenzione della contaminazione

- Tracciabilità del lotto

- Condizioni di conservazione

Parametri di elaborazione

- Controllo della temperatura

- Impostazioni di pressione

- Velocità di raffreddamento

- Ottimizzazione del tempo di ciclo

Misure di controllo della qualità

Noi di PTSMAKE adottiamo rigorose misure di controllo della qualità:

- Test sulle materie prime

- Controlli in corso d'opera

- Convalida del prodotto finale

- Requisiti di documentazione

Processo di selezione dei materiali

Per una scelta ottimale del materiale, seguire i seguenti passaggi:

- Definire i requisiti dell'applicazione

- Identificare le proprietà critiche

- Esaminare i requisiti normativi

- Valutare le esigenze di sterilizzazione

- Considerare le capacità di elaborazione

- Valutare le implicazioni di costo

- Verifica delle capacità del fornitore

Considerazioni future

L'industria dei dispositivi medici è in continua evoluzione e la selezione dei materiali deve tenerne conto:

- Requisiti di sostenibilità

- Regolamenti emergenti

- Nuovi metodi di sterilizzazione

- Tecnologie di lavorazione avanzate

Seguendo queste linee guida e collaborando con partner esperti come PTSMAKE, è possibile selezionare il materiale in nylon ottimale per l'applicazione del dispositivo medico. Il nostro team di esperti può aiutarvi a superare queste complessità e a garantire il successo del vostro progetto, dal prototipo alla produzione.

Imparate a conoscere le disposizioni molecolari per migliorare le prestazioni dei materiali e ottimizzare i processi di produzione. ↩

Imparate a conoscere la cristallizzazione per migliorare le proprietà meccaniche del Nylon 12 e la qualità dei vostri prodotti. ↩

Scoprite l'esclusivo metodo di polimerizzazione che migliora le proprietà del nylon cast per ottenere prestazioni migliori. ↩

La resistenza alla trazione si riferisce alla sollecitazione massima che un materiale può sopportare mentre viene allungato o tirato prima di rompersi. ↩

Capire perché il nylon assorbe l'umidità aiuta a ottimizzare i processi produttivi e a migliorare la qualità dei prodotti. ↩

Scoprite l'importanza dei gradienti termici per una lavorazione ottimale del materiale nello stampaggio a iniezione. ↩

Scoprite come la cristallizzazione influenza le proprietà del nylon per migliorare le applicazioni automobilistiche. ↩

Imparate a conoscere la temperatura di cristallizzazione per migliorare il tempo di ciclo e la gestione della qualità dei pezzi. ↩

Imparate a conoscere la ricottura per migliorare efficacemente le prestazioni e la lavorabilità dei vostri pezzi in nylon. ↩

Scoprite il processo di produzione che garantisce la conformità e la qualità delle calze di nylon per uso medico. ↩