ツーショット(2K)射出成形メーカー

当社の高度な2色射出成形技術により、お客様の特定のニーズに合わせた、高品質、審美的、機能的に優れたプラスチック部品を製造することができ、お客様のブランドが市場で際立つお手伝いをいたします。

ミルウォーキー多材質射出成形パートナー

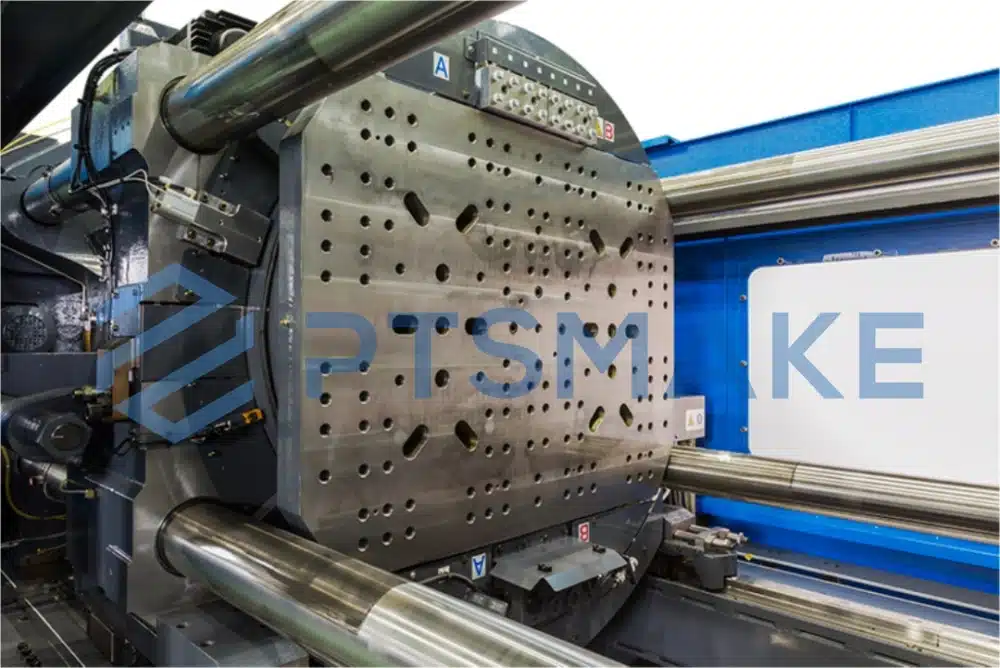

110トンから1,200トンまでの2Kマシン

中国における二色射出成形のリーディングカンパニー

EUおよび米国規格に準拠した厳格な品質管理

時間を節約するために、このページのすべての内容を含むPDF版もご用意しました。

ツーショット射出成形の品質管理プロセス

PTSMAKEは、精密さ、材料適合性、完璧な実行が最も重要である2ショット(2K)射出成形のユニークな要求を理解しています。私たちの品質管理へのコミットメントは、私たちが生産するすべての製品が最高基準を満たし、お客様のビジネスの成長をサポートすることを保証します。

品質管理プロセス

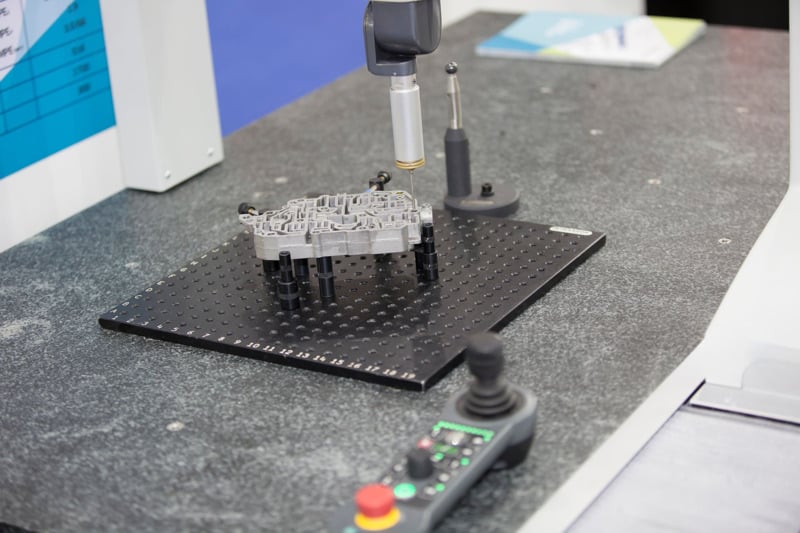

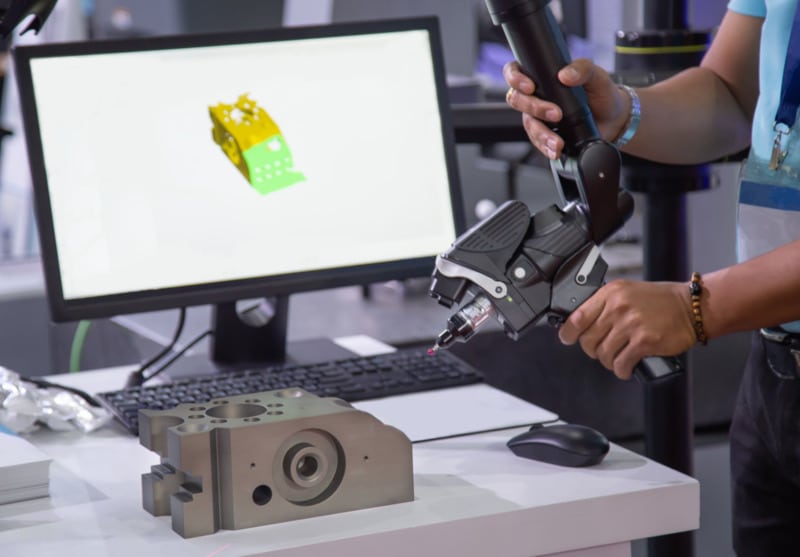

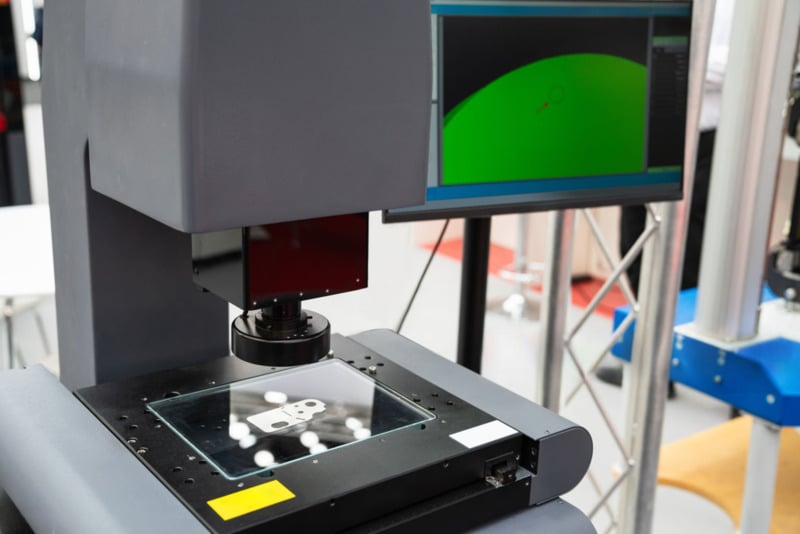

ツーショット成形の複雑な工程は、細部に至るまで細心の注意を払う必要があります。ここでは、製造の各段階でトップクラスの品質を確保する方法をご紹介します:

- 原材料の検査: ツーショット射出成形では、2つの異なる材料を使用し、それぞれが独自の精密な一連の基準を必要とします。私たちは生産前にすべての材料を検査し、お客様の特定の要件を満たし、ツーショットプロセスに適していることを確認します。

- 連続生産モニタリング: ツーショット成形の各段階では、高い精度が要求されます。私たちは高度な設備を駆使してリアルタイムで工程を監視し、最初の射出から成形される2つ目の材料まで、各工程が正確かつ一貫性をもって完了することを保証します。

- インプロセス多段階検査: ツーショット成形の工程は複雑であるため、製造の複数の段階で検査を実施しています。これにより、あらゆる問題を早期に発見し解決することができ、最終製品の機能的・審美的な品質を保証することができます。

- 包括的な最終製品検査: 生産後、ツーショット成形品の徹底的な検査を行います。これには、欠陥がないことの確認、材料結合の完全性のチェック、すべての寸法と公差がお客様の正確な仕様に適合していることの確認などが含まれます。

- 梱包と出荷検査: ツーショット成形品はデリケートなため、安全にお届けするためには適切な梱包が重要です。出荷前に最終検査を行い、各製品が確実に梱包され、破損のリスクなく輸送できることを確認します。

- 専門の品質管理チーム: 当社の品質管理チームは高度な訓練を受け、ツーショット成形プロセスの複雑さを理解しています。彼らは、すべての製品が最高の品質基準とお客様の特定の要件に準拠していることを確認し、細部に焦点を当てています。

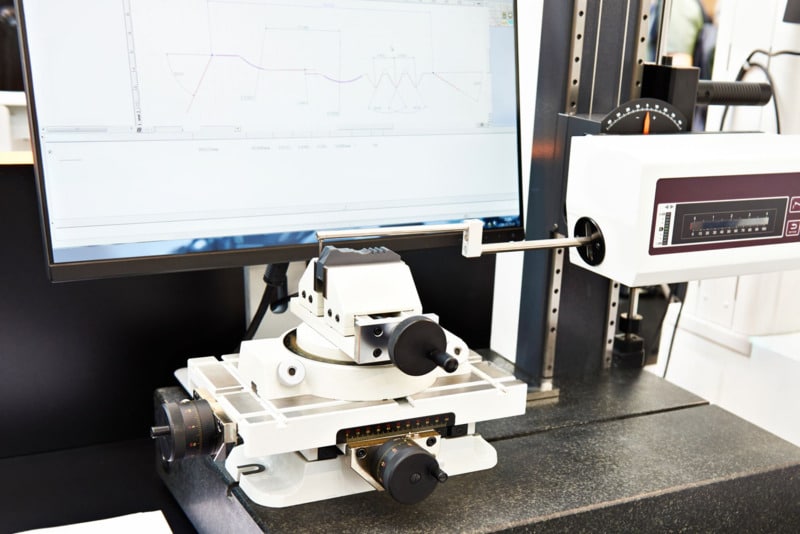

CMM

GOM 3Dスキャナー

ポータブルCMM

プロジェクター

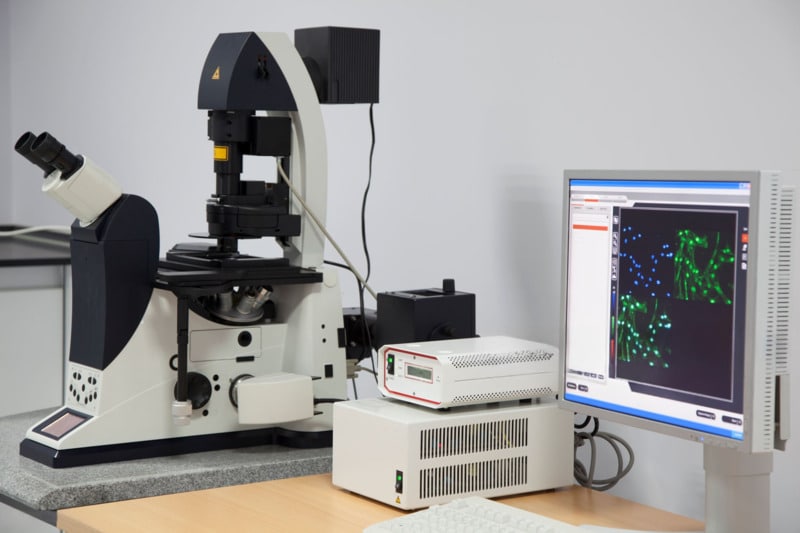

光学顕微鏡

粗さ試験機

原料分析装置

高度計

レーザー検査

その他

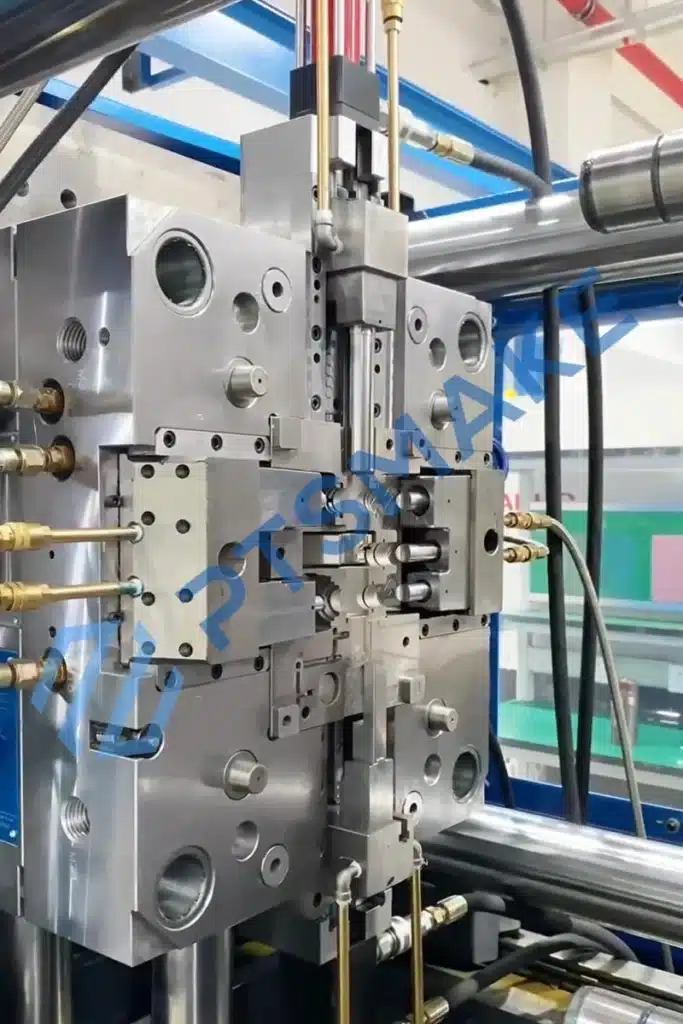

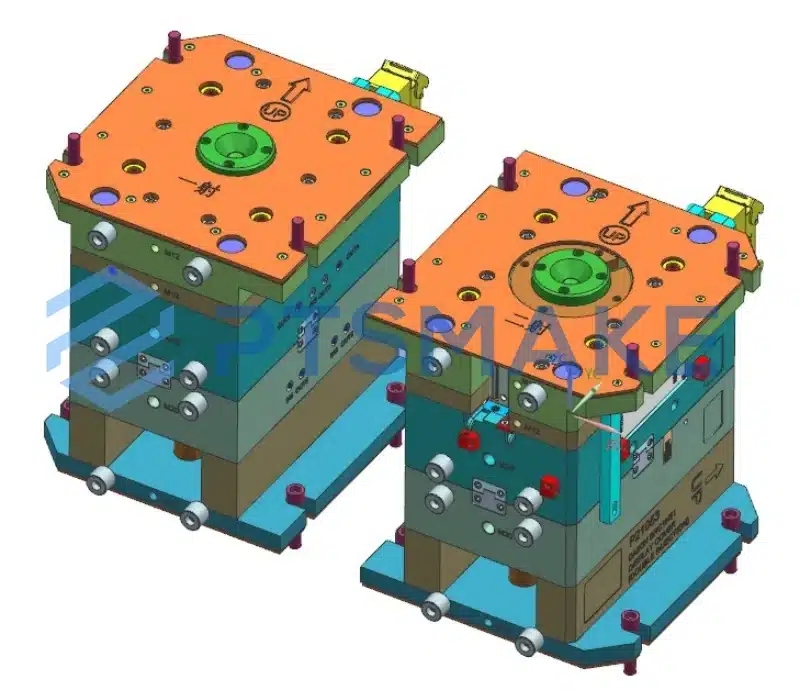

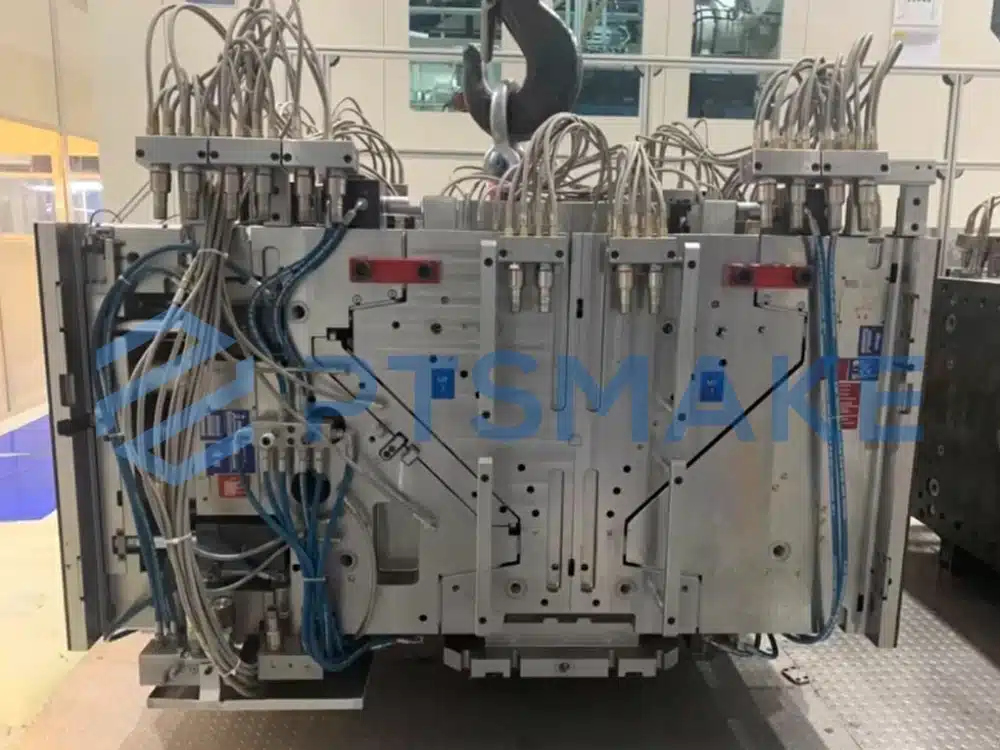

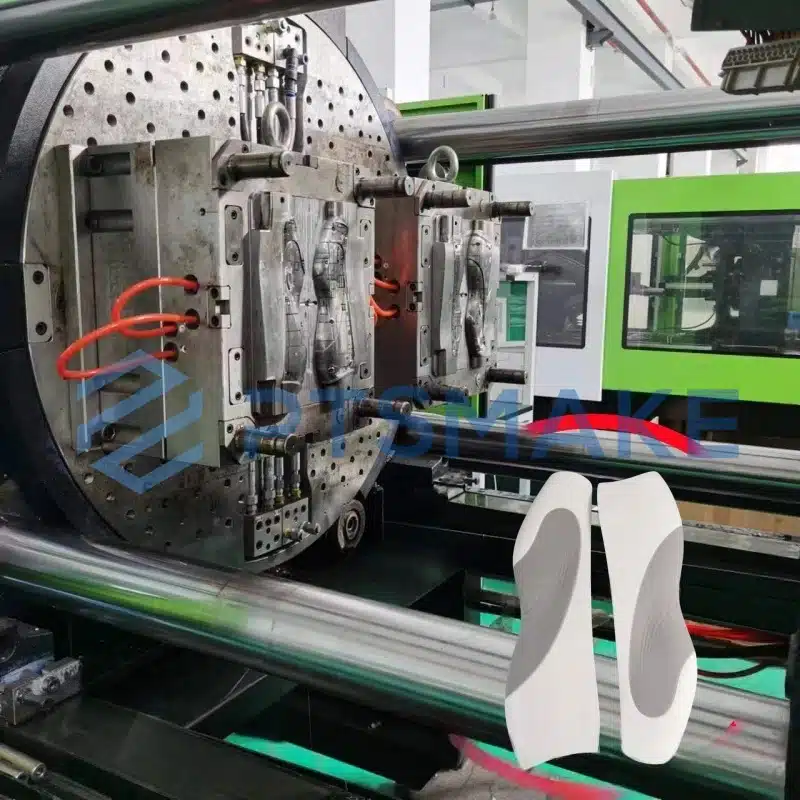

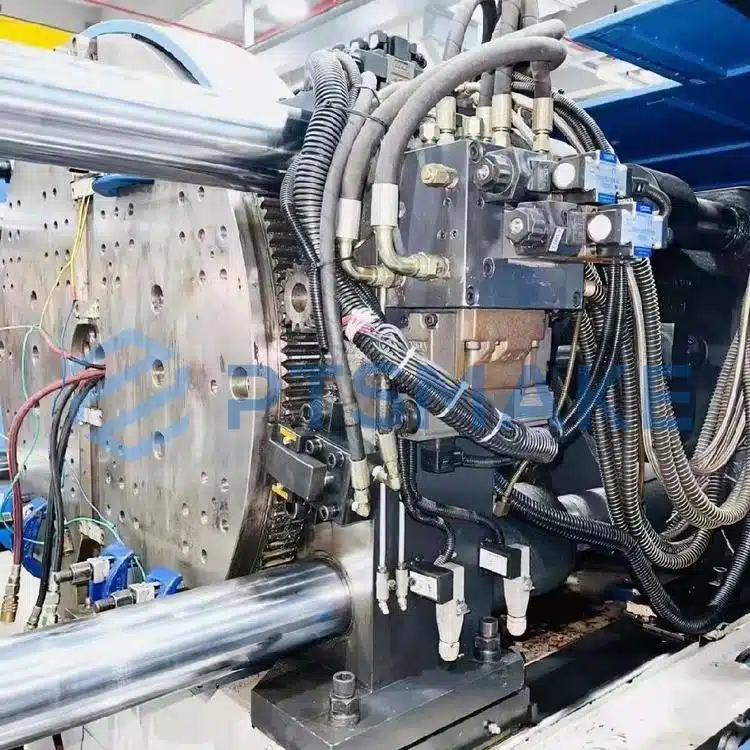

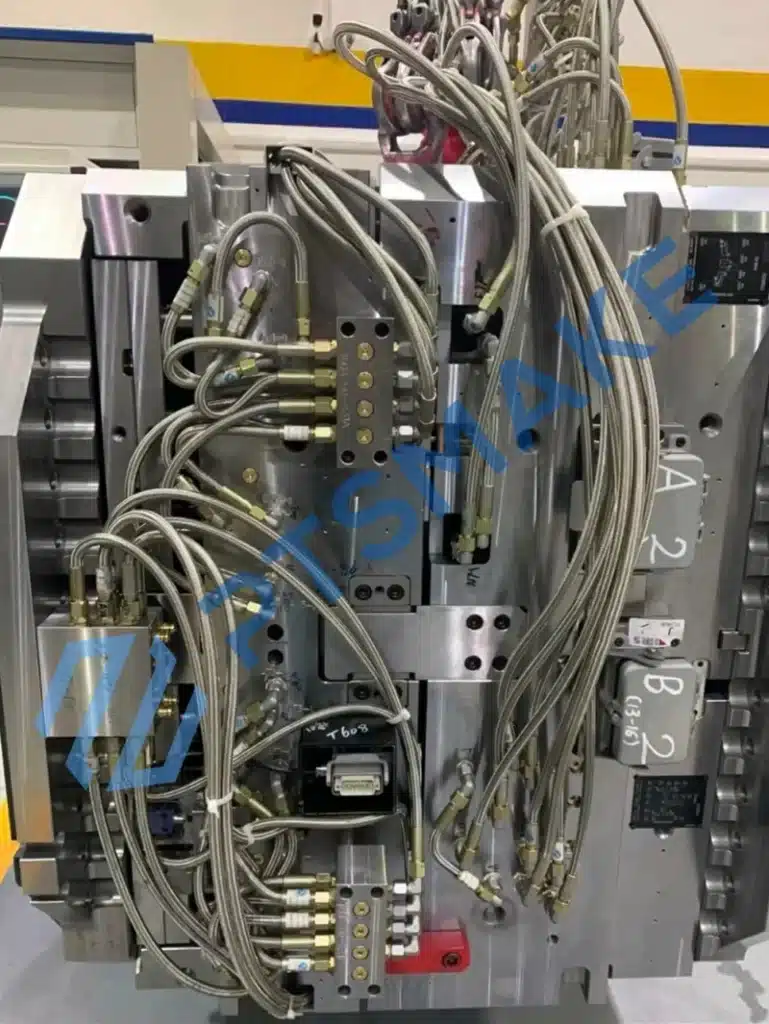

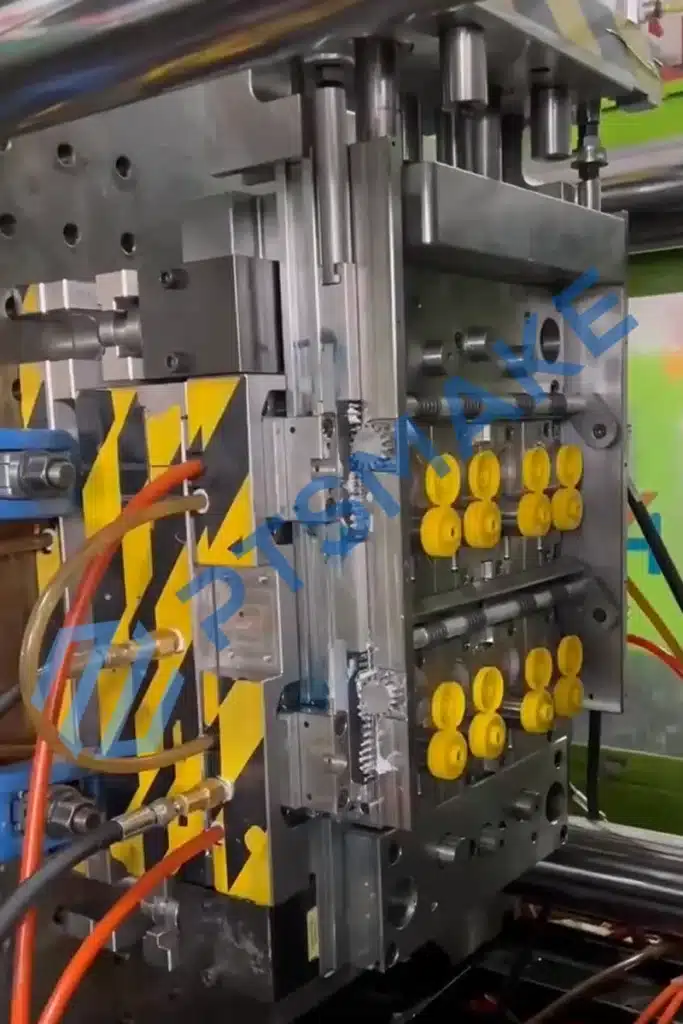

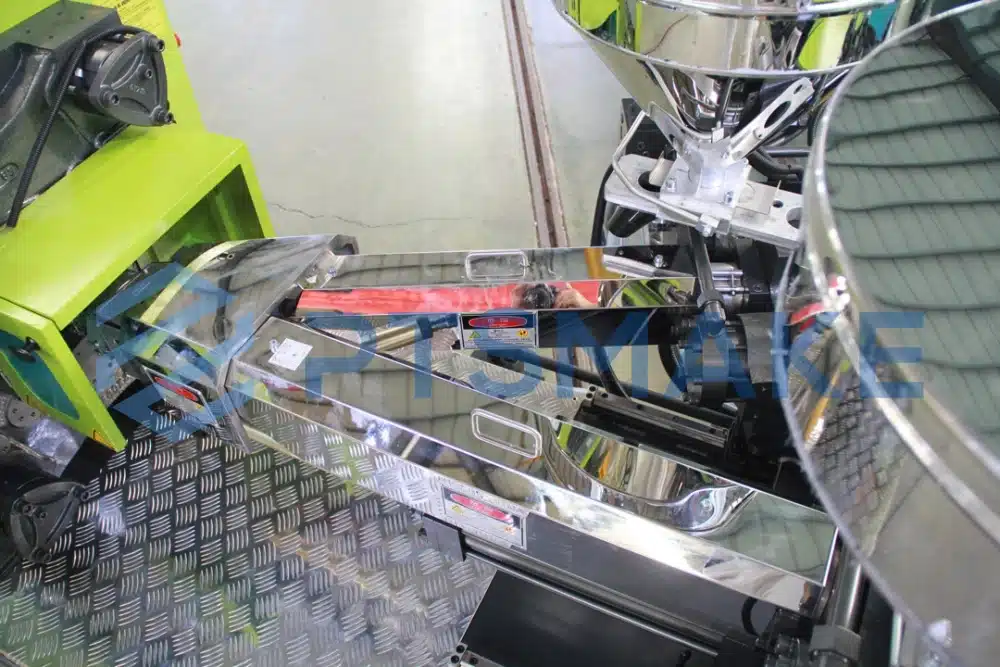

射出成形機

竪型射出成形機

ダブルショット射出成形機

自動成形用ロボットアーム

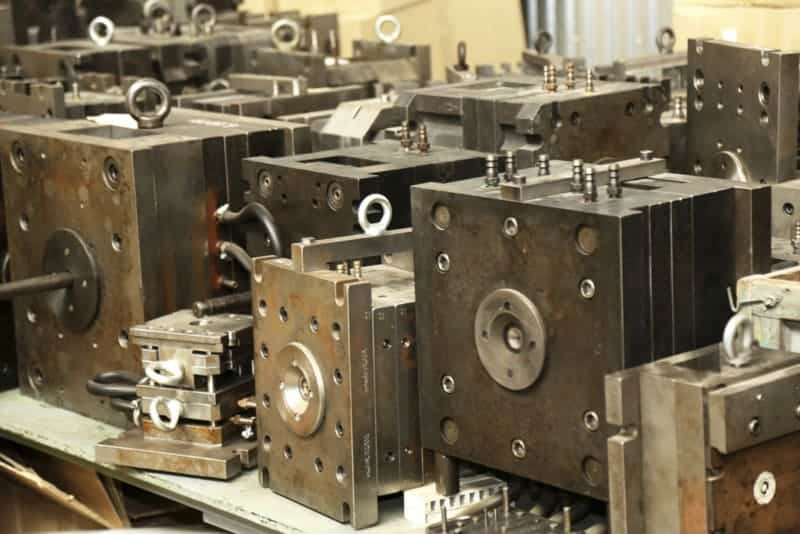

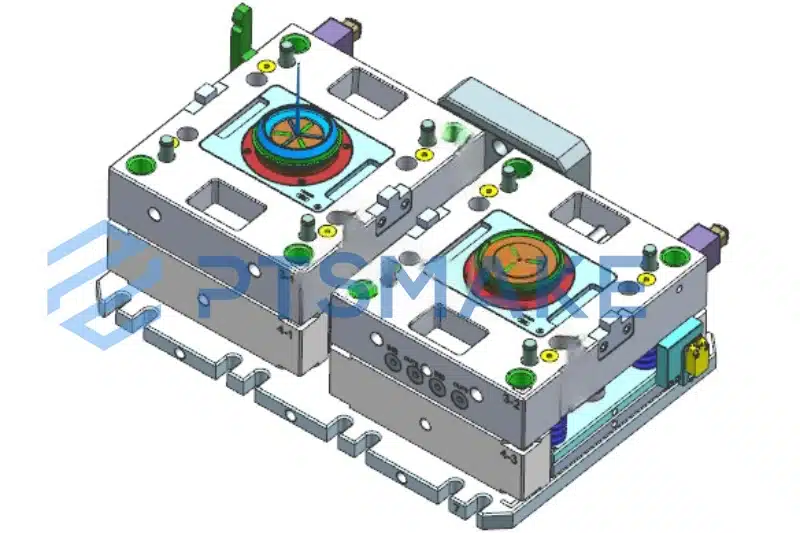

各種プラスチック射出成形金型

CNCフライス盤(日本)

スローワイヤーカット(日本)

放電加工(日本)

精密研削盤(日本)

金型組立

正しい2ショット射出成形サプライヤーの選び方

適切なツーショット(2K)射出成形サプライヤーを選択することは、プロジェクトを成功させるために非常に重要です。サプライヤーの技術力と経験は、最終製品の品質に直接影響します。高い基準を満たすサプライヤーを評価し、選択する方法についての洞察を共有したいと思います。

- 先進的な機械: サプライヤーが最新の2ショット射出成形機を使用しているかどうかをチェックする。最新の設備は、複雑な設計に対応し、高品質の部品を安定して生産することができます。

- 熟練した人材: サプライヤーが経験豊富なエンジニアや技術者のチームを持っていることを確認してください。彼らの専門知識は、成形プロセスを最適化し、発生する可能性のある問題を解決するために不可欠です。

- 素材の知識: サプライヤーは素材について深い知識を持っていなければならない。ファーストショットとセカンドショットで使用する異なる素材の互換性を理解していることが重要だ。

- 金型の設計と製造: 金型を他社に委託し、射出成形工程だけを自社で行うのではなく、自社で金型を設計・開発する能力があるかどうかを十分に検証する。

- 内部品質管理プロセス:原材料の検査から完成品の納入に至るまで、包括的な品質管理対策を検討する。

- お客様の声 サプライヤーの信頼性と実績を測るため、類似のプロジェクトや業界のリファレンスを依頼する。

- ケーススタディ: あなたの会社と同じような過去のプロジェクトのケーススタディを見てください。これは、彼らがどのように課題に取り組み、質の高い結果を提供する能力を理解するのに役立ちます。

- サプライヤーネットワークとサプライチェーンの信頼性を評価する: 十分なコネクションを持つサプライヤー・ネットワークは、高品質の素材と信頼できる生産能力への一貫したアクセスを保証し、サプライチェーンの混乱を最小限に抑えます。

- コスト面を分析する: 価格は重要ですが、コストの安いサプライヤーよりも、品質、精度、信頼性の高いサプライヤーを優先してください。金型、材料、生産、労働、輸送を含む、すべての潜在的なコストが明確に説明されていることを確認する。

- 透明性: 価格、リードタイム、サービス条件に関するコミュニケーションにおいて、迅速かつ明確で透明性の高いサプライヤーを選ぶ。

- 評価のサンプル 大量注文を確約する前に、サンプルを要求し、サプライヤーの部品の品質と精度を評価し、自社の基準を満たしていることを確認する。

- タイムリーな配達: プロジェクトのスケジュールに遅れが生じないよう、サプライヤーが納期を厳守してきた実績があることを確認する。

- コミュニケーション: 効果的なコミュニケーションは不可欠であり、明確で迅速なコミュニケーションを行うサプライヤーを選ぶこと、 特に営業は独自の技術力とデザイン力を持っている。

- カスタマーサービス:カスタマー・サポートの良さは、サプライヤーが顧客の懸念に対応し、タイムリーな解決策を提供することに専念していることを示す。

- 成長能力: ビジネスの成長に合わせて生産規模を拡大できるサプライヤーを選ぶ。

- アップフロント情報: サプライヤーは、価格、リードタイム、サービス条件について、隠れた料金のない明確で透明性のある情報を提供すべきである。

あるクライアントから、高精度で耐久性のある複雑なツーショットプラスチック部品を要求されたとき、私たちは困難に直面したことがありました。私たちはPTSMAKEをサプライヤーとして選びましたが、彼らは私たちの要求を理解してくれただけでなく、迅速に金型を調整し、精密なツーショット射出成形を行ってくれました。納品は時間通りに行われ、どの部品も優れた品質で当社の生産ラインに完璧に適合しました。それ以来、PTSMAKEは2ショット射出成形の長期的なパートナーとなっています。彼らのプロフェッショナリズムと信頼性のおかげで、私たちは製品の改良に集中することができ、多大な手間を省くことができます。

- サラ、エンジニアリング・マネージャー

2K射出成形能力

当社は、2色射出成形、2材料射出成形、2成分射出成形、2ショット射出成形などの高度な2K射出成形ソリューションを専門としています。当社の専門知識により、複数の材料や色を使用した複雑で高品質な製品を作成し、機能性、設計の柔軟性、耐久性を向上させることができます。お客様のニーズに的確で、費用対効果の高い、革新的なソリューションをお届けします。

ツーショット(2K)射出成形における一般的な材料

ファーストショット素材:最初のショットは通常、部品の構造基盤を形成する。

- ポリカーボネート(PC): 高い耐衝撃性と透明性を提供。耐久性と透明性が要求される用途に使用される。

- アクリロニトリル・ブタジエン・スチレン(ABS): 強靭で寸法安定性に優れる。剛性と強度が必要な部品に適しています。

- ポリプロピレン(PP): 柔軟性と耐薬品性で知られる。化学薬品にさらされる部品に最適。

- ポリアミド(ナイロン): 優れた機械的特性と耐摩耗性を持つ。高応力用途に使用される。

必要条件

- 構造の完全性: 強さとサポートを提供しなければならない。

- 熱安定性: セカンドショットの処理温度に変形せずに耐えること。

- ボンディングの互換性: セカンドショット素材との密着性が高いこと。

セカンドショットの素材 2発目は機能性や美観を加えることが多い。

- 熱可塑性エラストマー(TPE): ソフトタッチな感触とグリップ力を向上。ハンドルやグリップに使用。

- 熱可塑性ポリウレタン(TPU): 柔軟性と耐摩耗性を提供。保護カバーに最適。

- シリコーンゴム: 高い弾性と耐熱性を持つ。シールやガスケットに使用される。

- アクリル(PMMA): 透明度が高く、紫外線に強い。装飾的な要素に適しています。

必要条件

- 接着: ファーストショット素材と効果的に接着しなければならない。

- 望ましい特性 必要な柔軟性、質感、美的魅力を与えるものでなければならない。

- 加工の互換性: 一発目にダメージを与えない温度で処理しなければならない。

材料適合性の確保: 私たちは、素材がうまく調和するよう、いくつかのステップを踏んでいます。

- 化学的適合性試験: 私たちは、素材間の結合を評価するための試験を行っています。

- 熱特性の一致: 応力や変形を防ぐため、同じような熱特性を持つ材料を選んでいます。

- 収縮率: 寸法精度を維持するために、適合する収縮率を持つ材料を検討します。

- 素材の選択: 良好な接着のためには、性質(溶融温度、流動性、収縮率など)が類似している材料を選びましょう。一般的なペアには、PPとPE、PCとPET、TPUとABSなどがある。

慎重に材料を選択し、加工パラメーターを最適化し、接着性をテストすることで、2ショット射出成形における材料の互換性を確保することができる。

どの素材がお客様のプロジェクトに最適か、お分かりになりませんか?当社のエンジニアが、お客様の性能、耐久性、コストの要件を満たす適切な材料を選択するお手伝いをいたします。

ツーショット射出成形における共通の課題

ツーショット射出成形は、2つの異なる材料を1つのまとまった部品にします。このプロセスには多くの利点がありますが、同時にユニークな課題もあります。これらの課題を理解することで、私たちは問題を予測し、効果的な解決策を実行することができます。ここでは、ツーショット射出成形における9つの一般的な課題とその対処法をご紹介します。

- チャレンジだ: 不適合な材料は、2つのショット間の接着不良につながる可能性がある。その結果、接合部が弱くなったり、層間剥離が生じたり、部品が破損したりすることがある。

- 解決策 私たちは、化学的性質と熱的性質が適合する材料を注意深く選択します。2つの材料が強固に接着するよう、徹底した材料試験と接着試験を行います。材料サプライヤーと密接に協力することで、良好に接着し、製品の性能要件を満たす最適な材料ペアを特定します。

- チャレンジだ: 2ショット成形の金型設計は、単発成形よりも複雑です。金型は2つの異なる材料に対応し、正確なアライメントと射出順序を確保しなければならない。

- 解決策 当社の経験豊富なエンジニアは、高度なコンピュータ支援設計(CAD)ソフトウェアを使用して、精密な金型設計を作成します。金型流動シミュレーションを採用し、充填プロセスを予測・最適化し、潜在的な欠陥を特定し、それに応じて設計を調整します。このような積極的なアプローチにより、生産工程で確実に機能する高品質の金型を製造しています。

- チャレンジだ: ファーストショットとセカンドショットの間のミスアライメントは、部品の欠陥につながる可能性がある。位置がずれた部品が正しく組み合わされず、部品の機能性や外観に影響を及ぼす可能性がある。

- 解決策 私たちは、高度な位置決めシステムを備えた高精度成形機を使用しています。当社の成形機は、2つのショット間の正確なアライメントを保証します。さらに、ガイドピンやインターロックなどのアライメント機能を金型設計に組み込み、成形工程全体で適切な位置決めを維持します。

- チャレンジだ: 使用する2つの材料は、融解温度や熱特性が異なる場合があります。不適切な熱設定は、材料の劣化や接着不良を引き起こす可能性があります。

- 解決策 各素材の詳細な温度プロファイルを作成します。金型と射出装置の温度を注意深く制御することで、各素材が最適な温度で加工されるようにします。また、金型内の冷却システムを設計して熱伝達を効果的に管理し、過熱や冷却ムラを防ぎます。

- チャレンジだ: ツーショット成形は、射出工程が増え、工程が複雑になるため、サイクルタイムが長くなる可能性がある。サイクルタイムの延長は、生産コストを増加させ、効率に影響を与える。

- 解決策 品質に妥協することなく、サイクルタイムを最短化するためにプロセスパラメーターを最適化します。これには、射出速度、圧力、冷却時間の微調整が含まれます。また、効率的な冷却システムを使用し、冷却時間を短縮するために熱伝導率の高い金型材料を検討します。

- チャレンジだ: 材料によっては、冷却中の収縮率が異なる場合があります。これにより、最終部品に反りや寸法の不正確さ、内部応力が発生することがあります。

- 解決策 可能な限り、収縮率の近い材料を選択します。収縮率が異なることが避けられない場合は、金型設計を調整してその差を補正します。これには、ゲートやランナーを戦略的に配置したり、キャビティ寸法を修正したりすることが含まれます。また、設計段階で収縮解析を実施し、潜在的な問題を予測・軽減します。

- チャレンジだ: 射出成形の際、金型のパーティングラインに余分な材料(バリ)が発生することがあります。フラッシュは部品の外観に影響を与え、追加の後処理が必要になることがあります。

- 解決策 金型のクランプ力と射出圧力を正確に制御し、バリが発生しないようにしています。当社の金型は、厳しい公差とパーティングラインでの効果的なシーリングで設計されています。金型の定期的なメンテナンスと点検により、すべての面が適切にフィットし、バリ発生のリスクを最小限に抑えます。

- チャレンジだ: 二重射出成形設備は複雑であるため、摩耗やメンテナンスの必要性が増す。設備のダウンタイムは生産スケジュールを混乱させる可能性がある。

- 解決策 当社では、すべての成形機と金型に厳格な予防保全プログラムを実施しています。定期的な点検と整備により、機器の故障につながる前に摩耗を特定し、対処することができます。予期せぬ問題が発生した場合のダウンタイムを最小限に抑えるため、重要なスペアパーツを在庫しています。

- チャレンジだ: 複雑な金型や特殊な設備が必要なため、2ショット成形の初期投資は高くなる。品質を維持しながらコストを管理するのは難しいことです。

- 解決策 プロジェクトの計画段階で徹底したコスト分析を行います。金型設計と製造工程を最適化することで、材料使用量とサイクルタイムを削減し、単価の引き下げを目指します。また、2ショット成形がもたらす部品品質の向上、組立時間の短縮、製品性能の向上といったメリットを考慮し、総所有コストを検討します。

ツーショット(2K)射出成形のコスト

ツーショット(2K)射出成形に関わるコスト要因を理解することは、効果的な予算編成とコスト管理に不可欠です。2ショット成形には多くの利点がありますが、全体的なコストに影響を与える複雑な要素もあります。このセクションでは、様々なコスト要素を掘り下げ、品質を損なうことなく費用を管理し削減する方法についての洞察を提供します。

原材料費

材料費は、使用する材料の種類と量に依存する変動費である。

- 素材の選択: 特殊な特性(耐熱性、強度など)を持つエンジニアリング・グレードのプラスチックは高価である。

- ボリューム購入: 大量に購入すれば単価は下がるが、先行投資がかさむ可能性がある。

- 機能性添加物: 紫外線安定剤、難燃剤、衝撃改良剤は性能を高めるが、コストアップにつながる。

- 着色料: 特注色や特注効果には顔料や染料が必要です。ツーショット成形の多色部品には、材料ごとに特定の着色剤が必要な場合があります。

金型費用

金型コストは、2ショット射出成形における初期投資の大部分を占める。これは金型の設計、製造、メンテナンスを含むもので、2ショット射出成形ではより複雑になる。

- 複雑なエンジニアリング: ツーショット金型は、2つの異なる材料を順次または同時に射出するため、精密なエンジニアリングを必要とする。これには、複数のキャビティ、複雑なランナーシステム、各材料のゲート機構が必要です。

- 精度と正確さ: 金型は、適切な結合を保証し、フラッシングや位置ずれなどの欠陥を防ぐために、完璧に整列していなければなりません。設計に誤りがあると、コストのかかる手直しや不良品につながる可能性があります。

- 金型材料: 高品質の材料は金型の寿命を延ばすが、イニシャルコストは高くなる。

- 表面処理: 窒化やハードコートなどの処理を施すことで、金型の硬度を高め、寿命を延ばすことができるが、初期コストがかさむ。

- 精密機械加工: 要求される精度を達成するために、CNCマシン、放電加工(EDM)、高速フライス加工が使用される。これらの加工には時間とコストがかかる。

- 熟練労働者: 経験豊富な金型職人は不可欠である。彼らの専門知識は、金型が正確な仕様を満たすことを保証しますが、高い人件費がかかります。

生産・加工コスト

製造コストには、サイクルタイム、労働力、エネルギー消費など、製造工程で発生する費用が含まれる。

- ツーショット成形における長いサイクル:2つの材料を調整し、射出工程を追加すると、サイクルタイムが長くなる。サイクルタイムが長いということは、1時間に生産されるパーツの数が少ないということであり、パーツあたりのコストが高くなります。

- ツーリングとセットアップ: 機械のセットアップ、金型の調整、テストバッチの実行にはすべて時間がかかり、生産コストに織り込まれる。ツーショット金型のセットアップはより複雑で、経験豊富な技術者を必要とします。大量注文の場合は、生産スケジュールを最適化することで、セットアップ時間を最小限に抑え、コストを削減することができます。

- 後処理: 塗装、コーティング、メッキなどの工程は、美観や性能を向上させるが、コストは増加する。成形された部品がより大きな組立部品の一部である場合、追加の組立工数が必要になることがあります。

人件費

二重射出成形機を操作し、品質を確保するためには、熟練した労働力が不可欠である。

- モニタリングとメンテナンス: 継続的なモニタリングにより、プロセスが円滑に行われるようにする。定期的なメンテナンスはダウンタイムを防ぎますが、人件費がかかります。

- 品質保証: 人件費は、厳しい顧客仕様を満たすために必要な品質チェックの回数にも影響される。

- トレーニング 従業員研修への投資は効率を向上させるが、それに伴うコストがかかる。

輸送・物流コスト

配送料は、ご注文の宛先、数量、重量、選択された配送方法によって異なります。弊社では、お客様のコスト管理とタイムリーな配送のために、様々な配送オプションをご用意しております。

- 国際貨物 当社では、お客様のご注文の緊急度に応じて、海上貨物、航空貨物、エクスプレス・クーリエサービスをコーディネートしています。通常、海上輸送はより大きな貨物の場合、より費用対効果が高く、航空輸送はより迅速ですが、より高価です。

- 関税と税金 輸入関税、税金、通関手数料は国や地域によって異なります。当社では、これらの費用を計算するお手伝いをいたしますので、ご安心ください。

- パッケージング: 輸送中の破損を防ぐため、すべての製品は確実に梱包されています。梱包費用は送料に含まれています。

ツーショット(2K)射出成形のコスト削減戦略

私たちは、2ショット射出成形に関連するコストを管理し、削減するためにいくつかの戦略を採用しています。

デザインの最適化

デザインを洗練させることで、複雑さと材料の使用量を減らすことができる。

- 幾何学を単純化する: 複雑なフィーチャーを減らすことで、工具の複雑さと加工時間を減らすことができます。

- 肉厚コントロール: 肉厚を最適化することで、材料の使用量を減らし、冷却時間を短縮することができる。

- コンカレントエンジニアリング: 設計段階の早い段階で協力することで、コスト削減の機会を見出すことができます。

素材の選択

適切な素材を選ぶことは、性能とコストのバランスを取るための鍵である。

- 費用対効果の高い代替案: より低コストで要件を満たす材料を特定する。

- 標準化: 複数の製品に共通の素材を使用することで、大量購入によるコスト削減が可能になる。

- 素材のブレンド: 樹脂を組み合わせることで、より経済的に所望の特性を得ることができる。

生産量

生産量を増やすことで、単位当たりのコストを下げることができる。

- 規模の経済: 数量が多いほど、金型のような固定費がより多くのユニットに分散される。

- 長期計画: 将来の生産ニーズを計画することで、より高い初期投資を正当化することができる。

- 柔軟な製造: 当社の設備は、大幅な改修を行うことなく、さまざまな生産量に対応することができる。

プロセス効率

製造工程の効率を上げることで、時間と資源を削減することができる。

- サイクルタイムの短縮: 私たちは、品質を犠牲にすることなく時間を最小化するために、サイクルの各段階を分析し、最適化します。

- オートメーション: 自動化を取り入れることで、人件費を削減し、一貫性を高めることができる。

- 予防メンテナンス: 機器の定期的なメンテナンスは、コストのかかるダウンタイムや修理を防ぐ。

実例

ある顧客が、消費者向け製品の2ショット成形品の大量生産を要求しているシナリオ。

課題

- 高い金型費用: 複雑な金型にかかる初期費用は相当なものだ。

- 材料費: 指定された材料は高価な高級樹脂である。

ソリューション

- デザイン・コラボレーション: 私たちはお客様と協力して部品設計を簡素化し、金型の複雑さを軽減します。

- 代替材料: より低いコストで性能ニーズを満たす同等の材料を提案する。

- ボリューム・コミットメント: 金型費用を分散させるために、より大きな生産量を計画する。

- プロセスの改善: プロセスの効率化を実施し、サイクルタイムと人件費を削減する。

成果

- コスト削減: 単価の大幅な削減を達成。

- 品質保証: 高品質の基準を維持し、クライアントの仕様をすべて満たす。

- タイムリーな配達: 生産スケジュールを遵守し、クライアントは市場の需要に応えることができた。

長期的なメリット

- 競争力のある価格設定: 生産コストの削減により、お客様に競争力のある価格を提供することができます。

- 顧客満足: リーズナブルなコストで高品質の製品を提供することで、顧客との関係を強化する。

- 市場の優位性: 顧客は製品の価格をより競争的に設定することができ、市場で優位に立つことができる。

2ショット射出成形のコストを管理するには、関連するすべての要素を包括的に理解する必要があります。設計の最適化、賢い材料の選択、効率的な生産工程、戦略的な数量計画に重点を置くことで、品質に妥協することなく費用をコントロールすることができます。私たちの専門知識により、コストを考慮しながらお客様をご案内し、プロジェクトが経済的に実行可能で成功することをお約束します。

弊社は、お客様のツーショット射出成形のニーズに対して、最もコスト効率の良い解決策を見出すために、お客様と協力して取り組むことをお約束します。当社の経験とリソースを活用することで、最高水準の品質と性能を維持しながら、お客様の目標達成をお手伝いします。

ツーショット(2K)射出成形のリードタイム

今日の競争市場において、タイムリーな納品は極めて重要です。遅れは機会損失、コスト増、顧客の信頼低下につながることを私たちは理解しています。ツーショット(2K)射出成形は、製品設計と機能性において大きな利点を提供する一方で、リードタイムに影響を与えうる独自の課題をもたらします。この包括的な分析では、2ショット射出成形プロジェクトの所要時間に影響を与える要因と、遅延を最小限に抑えるための当社の戦略を探ります。

設計段階

- ツーショット金型の複雑さ:2ショット成形用の金型設計は、単発成形よりも本質的に複雑である。金型は、しばしば性質の異なる2種類の材料を、順次または同時に射出し、正確に調整しなければなりません。このため、材料間の適切な位置合わせ、材料の流れ、結合を確保するための綿密な計画と高度なエンジニアリングが必要となります。

- コラボレーティブなデザインプロセス: 私たちは、設計段階においてクライアントと緊密なコラボレーションを行います。これは、レビュー、修正、承認を繰り返し行うことであり、成功のためには不可欠ですが、効率的に管理しなければ、設計スケジュールを延長することになりかねません。

- 高度なソフトウェアの使用: 高度なCAD/CAMソフトウェアと金型流動シミュレーションツールを使用することで、製造開始前に潜在的な問題を予測し、解決することができます。このようなシミュレーションには時間がかかりますが、設計を最適化し、後でコストのかかるミスを防ぐためには非常に貴重なものです。

金型製造

- 精密機械加工: 2ショット金型の製造には、CNCフライス加工、放電加工(EDM)、高速加工などの高精度加工技術が必要である。二重射出成形に必要な厳しい公差を達成するには、時間がかかる。

- 金型の組み立てとテスト: 機械加工の後、金型は慎重に組み立てられ、テストされなければならない。これには、正しい材料の流れ、適切な接合、部品の品質をチェックするための試運転が含まれる。調整が必要になることも多く、金型製作の段階に時間がかかる。

- 品質保証: 金型部品の厳密な検査により、あらゆる面が設計仕様を満たしていることを確認します。この段階で欠陥や不一致が発見された場合、再加工が必要となり、タイムラインに影響を与える可能性があります。

プロダクション・ラン

- 第一条検査(FAI): 本格的な生産に入る前に、工程設定と部品の品質を検証するための初期サンプルを作成します。これは、一定数の部品を成形し、寸法精度、表面仕上げ、材料の結合、その他の重要な属性について検査することを含みます。

- 部品あたりのサイクルタイム: ツーショット射出成形では、2つの材料を連続して射出するため、また、欠陥を防ぐために正確な冷却速度を必要とするため、部品あたりのサイクルタイムが長くなることがよくあります。品質に妥協することなくサイクルタイムを最適化することは、微妙なバランスです。

- 生産量: 総所要時間は、サイクルタイムと必要な部品数の両方の関数である。大量注文の場合は当然時間がかかるが、工程の最適化によって効率を上げることができる。

- マシンのダウンタイム 予期せぬ機械の故障やメンテナンスの必要性は、遅れの原因となります。私たちは、予防的なメンテナンスと緊急時対応策を用意することで、このような事態を軽減します。

輸送時間

- 交通手段: 航空輸送、海上輸送、陸上輸送のいずれを選択するかは、配達時間とコストに影響する。航空輸送は最も早いが割高で、海上輸送は経済的だが時間がかかる。

- スケジューリングと統合: 輸送業者と出荷スケジュールを調整し、ロジスティクスを最適化するために注文をまとめることで、納期に影響を与えることができる。

- 通関手続き: 国際貨物には、商業送り状、パッキングリスト、船荷証券、原産地証明書など、正確で包括的な書類が必要です。

- 信頼できるキャリア 納期厳守で知られる信頼できる輸送業者と提携することで、遅延のリスクを軽減することができます。

- プロフェッショナルを巻き込む: 経験豊富な通関士を活用し、複雑な輸出入規制を効率的にナビゲートします。

2ショット(2K)射出成形のリードタイム短縮戦略

最高の品質基準を維持しながらリードタイムを最短にするために、いくつかの積極的な手段を採用しています。

コンカレント・エンジニアリング

- 統合された設計と製造チーム: 設計段階から製造の専門家を参加させることで、製造上の潜在的な問題を早い段階で特定します。この統合により、工程後半での設計修正の必要性を減らすことができます。

- 並列処理: 例えば、金型を製造している間に材料調達を開始するなど、ある段階を同時並行で進めます。このように作業が重なることで、全体のスケジュールを短縮することができます。

効率的なコミュニケーション

- 明確なコミュニケーション・チャンネル: すべての利害関係者間の直接的なコミュニケーションラインを確立することで、問い合わせや問題を迅速に解決します。定期的に最新情報を提供し、すべての関係者に情報を提供します。

- 技術の活用: プロジェクト管理ソフトウェアとコラボレーティブ・プラットフォームを採用することで、透明性が高まり、進捗状況をリアルタイムで追跡できるようになる。

技術投資

- 先進的な機械: 最新の2ショット射出成形機に投資することで、効率が向上する。最新の設備は、サイクルタイムが速く、より精密な制御を備えていることが多い。

- オートメーション: マテリアルハンドリング、部品取り出し、二次工程に自動化を取り入れることで、手作業を減らし、生産をスピードアップし、エラーを最小限に抑えます。

- シミュレーションツール: 金型流動解析やその他のシミュレーション・ソフトウェアを使用することで、金型設計や工程パラメータを物理的な試作前に最適化することができ、金型製作段階での時間を節約することができます。

プロセスの最適化

- リーン生産の原則: 無駄を省き、プロセスを合理化し、付加価値の高い活動に集中するために、リーン方式を採用しています。このアプローチにより、非効率による遅延を減らします。

- 継続的改善: 定期的にプロセスを見直し、フィードバックを求めることで、ボトルネックを特定し、迅速に改善を実施することができます。

注目プロジェクトのリードタイム短縮

あるクライアントから、製品発売のための複雑な2ショット成形部品を納期厳守で作ってほしいという緊急の依頼があった。納期が遅れれば、大きな経済的損失とブランド評価の低下につながるため、そのリスクは非常に高いものでした。

アプローチ

- 専任のプロジェクトチーム: 私たちは、経験豊富なエンジニア、プロジェクト・マネージャー、技術専門家からなる専門チームを結成し、このプロジェクトだけに専念しました。

- コンカレントエンジニアリング: 設計エンジニアは、金型設計段階を合理化するために、金型エンジニアと並行して作業を行った。材料調達と予備工程計画を同時に開始しました。

- 高度なシミュレーション: 金型流動シミュレーションを早期に採用し、潜在的な問題を予測・解決することで、時間のかかる物理的試験の必要性を削減。

- 勤務時間の延長: 私たちのチームは、タイトなスケジュールをこなすため、シフトの延長や週末の作業など、前倒しのスケジュールで動いた。

- 優先スケジューリング: 当社の最新鋭の機械を割り当て、生産スケジュールの中でプロジェクトを優先させた。

成果

- オンタイム・デリバリーの成功: タイトなスケジュールにもかかわらず、品質に妥協することなく、予定通りに部品を納品することができました。

- 品質保証を維持する: 厳密な検査を実施し、部品がすべての仕様を満たしていることを確認した。

- 顧客満足: クライアントは製品の発売を成功させ、プロジェクトの成功は長期的なパートナーシップにつながった。

ツーショット(2K)射出成形における効果的な時間管理は、多面的な課題であり、生産工程のすべての段階において慎重な調整が必要です。高度な技術を活用し、熟練した献身的な労働力を育成し、社内および顧客とのオープンなコミュニケーションを維持することで、厳しい納期の中で高品質の製品を提供することができます。

当社の2ショット(2K)射出成形の生産能力

私たちは、生産能力がお客様のご要望に応え、納期を厳守することをお約束します。当社の生産施設は、高度な機械と熟練した労働力を備え、注文を効率的に処理します。

設備と施設

- マシンの空き状況: 当社では、クランプ力110トンから1,200トンまでの2K射出成形機を稼動させています。この範囲により、様々なサイズと複雑さの部品を生産することができます。

- 生産能力: 私たちの機械は、製品の仕様にもよりますが、1日に最大10万個の部品を生産することができます。

- 施設の規模 製造工場の敷地面積は1万平方メートルで、生産、品質管理、保管のための十分なスペースが確保されている。

労働能力

- 熟練オペレーター: 当社には120人の訓練されたオペレーターがおり、一貫した正確な生産を保証している。

- サポートスタッフ 当社のチームには、25人のエンジニア、15人の品質検査官、専任のメンテナンス担当者がおり、操業のあらゆる面をサポートしている。

- 柔軟なスケジューリング: 24時間365日、複数のシフト制で操業しているため、急ぎの注文にも生産スケジュールを調整することができる。

ツーショット(2K)射出成形はどのように機能するのか?

私たちは2ショット(2K)射出成形を利用し、一度の製造工程で複数の素材や色を使った複雑な部品を作ります。この技術は、製品の機能性と美観を効率的に高めます。以下は、私たちが行う8つのステップです:

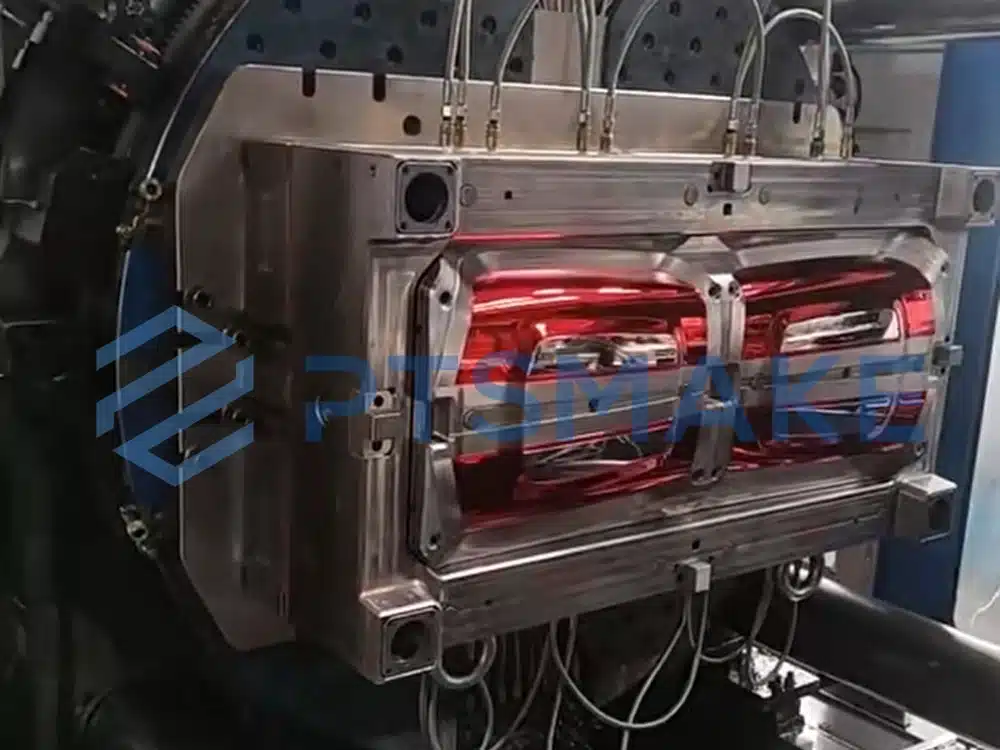

1.金型設計・製作

私たちは、2つの材料を収容する特殊な金型を設計し、正確な位置合わせと適切な材料の流れを確保します。

2.プラスチック材料の準備

私たちは2つの適合する素材を選び、準備し、射出工程に備える。

3.インジェクション・パラメータのデバッグ

私たちは、テストと調整を通じて、両方の材料の射出パラメーターを設定し、最適化します。

4.最初の注射

最初の材料を金型に注入し、精密な特徴を持つベース部品を形成する。

5.金型の回転

金型キャビティを回転または移動させ、最初の部品を2回目の射出のために位置決めする。

6.2回目の注入

2つ目の材料を注入し、1つ目の材料と接着させ、一体化した部品を作る。

7.冷却、排出、取り出し

組み合わされた材料は冷却され、完成した部品は射出され、ロボットによって取り出される。

8.検査と梱包

完成した部品の品質を検査し、安全に梱包してお届けします。

2K射出成形工場との効果的なコミュニケーション

ツーショット射出成形工場との良好なコミュニケーションは、お客様の設計要件を完全に理解し、実施するために非常に重要です。ここでは、コラボレーションを成功させるための戦略をご紹介します。

明確なドキュメンテーションの提供

詳細を見る

- 詳細仕様 寸法、公差、材料を含む包括的な仕様を提供すること。

- 技術図面: サプライヤーが最終製品をイメージできるよう、正確な図面や3Dモデルを提供すること。

- プロセス要件: 具体的な処理条件や制約があれば、その概要を説明すること。

オープンなコミュニケーション・チャネルの確立

詳細を見る

- 定例会議: 進捗状況を話し合い、懸念に対処するために、定期的な更新を予定する。

- 専用コンタクト 説明責任と対応力を高めるために、特定の窓口を設ける。

- 明確な言語: すべてのコミュニケーションが明確で、専門用語がないようにする。

フィードバックの奨励

詳細を見る

- サプライヤー・インプット: サプライヤーに専門知識や提案を共有してもらう。そうすることで、設計やプロセスを改善することができる。

- プロトタイピングとテスト: プロトタイプの開発に協力し、本格的な生産前に設計を検証する。

文化の違いを意識する

詳細を見る

- 文化的規範を理解する: 人間関係とコミュニケーションを改善するために、文化的慣習を尊重し、それに適応する。

- 地元の代表: コミュニケーションギャップを埋めるために、現地のチームメンバーやパートナーを持つことを検討する。

2K射出成形における品質とコストのバランス

適切なツーショット射出成形サプライヤーを選択することは、プロジェクトの成功のために非常に重要です。私たちは、品質とコストのバランスを取ることの重要性を理解しています。ここでは、どのようにこのバランスを達成するお手伝いをするかをご紹介します。

総費用の把握

最初の価格以上のものを見ることは不可欠です。私たちは、製品のライフサイクル全体にわたる総コストを考慮します。

- 品質対リワークコスト: 低品質の製品は、手直し、スクラップ、返品によるコスト増につながります。不良品は費用を増加させるだけでなく、評判を落とし、プロジェクトを遅らせることにもなります。

- 効率と無駄の削減: 効率的な製造工程は、材料の無駄と人件費を削減します。先進的な機械に投資し、リーン生産方式を採用することで、よりコスト効率よく部品を生産しています。

- サプライヤーの信頼性: 信頼できるサプライヤーは、コストのかかる遅延を防ぎます。納品が遅れると、スケジュールが狂い、保有コストが増加します。私たちは納期厳守を徹底し、課題に効果的に対処します。

コスト最適化戦略

私たちは、高品質を維持しながらコストを削減する方法に重点を置いています。

製造可能な設計: 製品設計を最適化することで、製造を簡素化し、コストを削減します。

-幾何学を単純化する: 不必要な複雑さを排除することで、金型費用と生産時間を削減します。

-コンポーネントを標準化する: 標準的なサイズを使用することで、材料費を削減し、組み立てを簡素化することができます。

素材の選択: 適切な素材を選ぶことで、コストと性能のバランスをとることができる。

-代替素材: 私たちは、金属の代わりに高性能ポリマーなど、同じような特性を持つ費用対効果の高い材料を探求しています。

-サプライヤーとのパートナーシップ: より良い価格交渉を行い、信頼できるサプライチェーンを確保するために、私たちは資材サプライヤーと協力しています。

ボリューム交渉: 数量が多いほど単価が安くなる。

-規模の経済: 大量発注は固定費をより多くのユニットに分散させ、部品単価を下げる。

-交渉による値引き: 私たちは、割引や有利な条件を確保するために数量コミットメントを活用している。

プロセス効率: 生産を合理化することで、時間を節約し、人件費を削減することができる。

-リーン・マニュファクチャリング: 私たちは無駄を省き、効率を高めるためにリーン原則を採用しています。

-オートメーション: 自動化されたプロセスを導入することで、一貫性が強化され、ミスが減り、コスト削減につながる。

2ショット射出成形では、品質とコストのバランスを取ることが不可欠です。トータルコストを考慮し、工程を最適化し、高い水準を確保することで、競争力のある価格で高品質の製品をお届けします。私たちの卓越性へのコミットメントは、お客様のプロジェクトが不必要な出費なく成功することを保証します。

私たちは、複雑なサプライヤー選びをお手伝いします。ツーショット射出成形の専門知識を生かし、お客様のご予算を尊重しながら、ご期待の品質を満たすソリューションを提供します。お客様のプロジェクトでサポートが必要な場合は、あらゆるステップでサポートいたします。

ツーショット(2k)射出成形の利点

ツーショット射出成形には、お客様に直接利益をもたらす大きな利点があります。2つの異なる素材を1つの成形工程で組み合わせることで、製品の機能性を高め、コストを削減し、革新的な設計を可能にします。

革新と差別化

- ユニークな製品デザイン:

ツーショット成形では、従来の成形法では難しかった複雑なデザインの製品を作ることができます。色や質感、性質の異なる素材を、継ぎ目のない1つの部品に組み合わせることができます。この能力により、私たちは市場で際立つ革新的な製品を生産することができます。

- ブランド・アイデンティティの強化:

成型時にブランド要素を製品に直接組み込むことができます。ロゴ、ブランドカラー、ユニークなデザインの特徴を埋め込むことで、製造工程を追加することなくブランド認知度を高めます。この直接的な統合は、時間を節約し、消費者の心の中でブランドを強化します。

コスト削減

組み立てコストの削減:

複数の素材を1つの部品に成形することで、別々の組み立て工程を必要としません。この統合により、人件費を削減し、組み立てミスのリスクを最小限に抑えます。合理化された製造工程は、全体的な製造コストの削減と納期の短縮につながります。

不良率を減らす:

ツーショット成形は、材料間に強力な結合を作り出し、耐久性のある高品質の部品を生み出します。接合部が弱くなったり、組み立て不良で部品が破損したりするリスクが大幅に減少します。不良が少ないということは、無駄が少なく、再加工や返品に関連するコストが低いことを意味します。

市場競争力の向上

- 市場投入までの時間の短縮:

当社の効率的な2ショット成形プロセスは、生産をスピードアップします。工程を組み合わせ、組立時間を短縮することで、製品をより早く市場に投入することができます。この利点により、市場の需要に迅速に対応し、競合他社に先んじることができます。

- 市場トレンドへの適応:

ツーショット成形の柔軟性により、デザインを簡単に調整することができます。市場トレンドの変化に合わせて、色、素材、機能を素早く変更することができます。この適応性により、お客様のニーズに迅速に対応し、競争力を維持することができます。

ユーザー・エクスペリエンスの向上

機能性の向上:

異なる特性を持つ素材を組み合わせることで、製品の性能を高めることができます。例えば、硬い素材と柔らかい素材を一緒に成形することで、人間工学に基づいたグリップや、使いやすさを向上させるシールを作ることができます。機能性の向上は、顧客満足度とロイヤルティの向上につながります。

魅力的な美学:

ツー・ショット・モールディングは、複数の色や仕上げで視覚に訴えるデザインを可能にします。素材のシームレスな統合は、顧客を引き付ける高品質の外観をもたらします。魅力的な製品はブランドを差別化し、売上を向上させます。

環境面でのメリット

- 材料廃棄の最小化

部品を1つの工程で成形することで、複数の製造工程に伴う材料の無駄を削減します。材料の効率的な使用は、スクラップを減らし、環境フットプリントを小さくすることを意味します。この効率は、地球にとって有益であるだけでなく、材料費の削減にもつながります。

- エネルギー効率

製造工程を単一工程に集約することで、より少ないエネルギーしか使用しません。エネルギー消費の削減は、生産コストを削減し、持続可能な活動を支援します。エネルギー効率を導入することで、環境目標を達成し、環境意識の高い消費者にアピールすることができます。

製造工程を単一工程に集約することで、より少ないエネルギーしか使用しません。エネルギー消費の削減は、生産コストを削減し、持続可能な活動を支援します。エネルギー効率を導入することで、環境目標を達成し、環境意識の高い消費者にアピールすることができます。

ツーショット射出成形の利点を生かし、品質と価値の両方を提供する製品をお届けします。この高度な成形技術に関する当社の専門知識は、お客様の技術革新、コスト削減、そして進化するお客様のニーズを満たすのに役立ちます。2ショット射出成形の利点を最大限に活用するために、当社とパートナーシップを結んでください。

2K射出成形アプリケーション

メディカル

- 続きを読む

自動車

- 続きを読む

消費者製品

- 続きを読む

パッケージング

- 続きを読む

エレクトロニクス

- 続きを読む

家電製品

- 続きを読む

産業機械

- 続きを読む

マリン

- 続きを読む

ツーショット(2k)射出成形に関するFAQ

2K成形にはどんな材料も一緒に使えますか?

材料は、接着と加工温度の点で互換性がなければなりません。私たちは適切な材料の組み合わせを選択するお手伝いをします。

ツーショット成形は高価か?

初期の金型費用は高くなるが、組み立ての削減と効率の向上により、全体的なコストは低くなる。

既存の金型を2ショット成形用に改造することは可能か?

通常、ツーショット金型は独特なデザインのため、新しい金型が必要となる。

ISO 9001またはその他の関連する品質認証を取得していますか?

そう、私たちはISO9001認証を取得していることを誇りに思っています。この認証は、当社の製造工程全体を通して最高の品質基準を維持するというコミットメントを反映しています。お客様のご期待に応え、またご期待を上回る製品をお届けできるよう、業界標準を超える努力を続けています。

ツーショット成形が最も恩恵を受ける産業とは?

自動車、医療機器、家電製品、園芸用具、電動工具、包装などの産業は、このプロセスから大きな恩恵を受けている。

ツーショット成形はどのようなメリットがありますか?

このプロセスにより、機能性の向上、美観の改善、二次組立の省略によるコスト削減のために素材を組み合わせることができる。

ツーショット成形は複雑なデザインに適しているか?

もちろんです。私たちは、複数の素材や色を使って複雑な部品を作ることができ、デザインの柔軟性と製品の機能性を向上させることができます。

1つのパートに2つの異なる色を使うことは可能か?

そうです。2ショット成形では、塗装や二次加工をすることなく、1つの部品に異なる色を組み合わせることができます。

ツーショット成形はどのように製品の品質を向上させるのか?

2つの素材を一緒に成形することで、より強固な結合を作り出し、二次的な組み立てによる欠陥を排除する。

ツーショット成形の限界とは?

材料の適合性は極めて重要である。すべての材料がうまく接着するわけではなく、金型が複雑になるため金型費用が高くなる。

材料の互換性をどのように確保するか?

私たちはお客様と協力して、効果的に接着し、製品の要件を満たす材料を選択します。

ツーショット成形は試作に使えるか?

金型費用の関係であまり一般的ではありませんが、少量生産のオプションについてはご相談に応じます。

送料はどのように計算されますか?

送料は、貨物の重量、容積、目的地、および選択された配送方法に基づいて計算されます。当社は信頼できるロジスティクス・プロバイダーと提携しており、競争力のある料金と効率的なサービスをお約束します。

ツーショット成形は製品設計にどう影響するか?

設計は、材料の流れ、接着領域、金型の力学を考慮する必要があります。設計の最適化をお手伝いします。

ツーショットとオーバーモールドの違いとは?

2ショット成形では、1つの成形機で1サイクルの間に両方の材料を射出する。オーバーモールディングは、多くの場合、別々の工程で、既存の部品の上に成形することである。

品質管理をどうするか?

各パーツが仕様と業界標準に適合していることを確認するため、厳格な品質チェックを実施しています。

ツーショット成形は硬い素材と柔らかい素材を組み合わせられるか?

はい、硬質プラスチックとエラストマーのような軟質材料を接着して、グリップやシール機能を強化することができます。

ツーショット成形の金型費用は?

金型費は複雑なため高くなるが、生産時間と組み立てコストの削減により節約できる。

秘密保持契約(NDA)を結ぶことは可能ですか?

はい、機密保持の誓約を正式にするため、NDAの締結を喜んでお受けいたします。この契約により、私たちの共同作業を通じてお客様の機密情報が保護されることが保証されます。

二重射出成形プロジェクトを始めるには?

プロジェクトの詳細をご連絡ください。材料の選択、設計の最適化、生産計画をご案内いたします。

金型は誰のものですか?

通常、金型製作費が全額支払われると、金型の所有権はお客様に移ります。金型は、お客様のご要望がない限り、製造目的で保管・管理いたします。

ツーショット成形は製品の安全性をどのように向上させるか?

単一工程で材料を統合することで、接着剤や機械的ファスナーの必要性を排除し、潜在的な故障箇所を減らし、全体的な製品の安全性を向上させます。

ツーショット成形は大量生産に使えるか?

はい、大量生産には2ショット成形を使用できます。この工程は、組立工程を減らし、生産サイクルを早めるので、大量生産には効率的です。