従来のCNC加工では、複雑なパーツの加工に苦労していませんか?多くのメーカーは、複雑な形状を作ろうとすると、3軸加工では限界があり、何度もセットアップが必要になったり、誤差が大きくなったり、生産が遅れたりします。

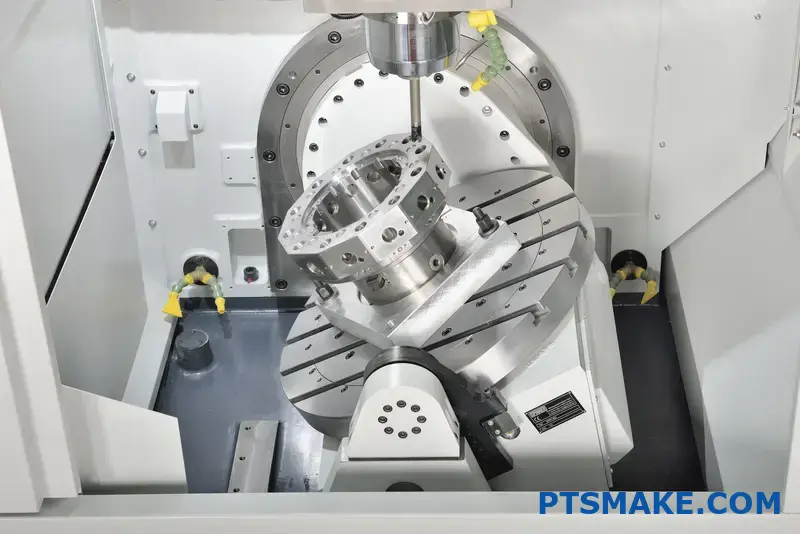

5軸CNC加工は、コンピューター制御の切削工具が5つの異なる軸を同時に移動する製造プロセスで、従来の3軸加工よりも高い精度で複雑な形状を1回のセットアップで加工できる。

マルチセットアップのプロジェクトで苦労した後、5軸加工に切り替えるクライアントを多く見てきました。この先端技術は、もはや航空宇宙分野だけのものではありません。段取り時間を短縮し、精度を向上させ、以前は効率的な製造が不可能だったパーツの製造を可能にすることで、業界を変革しています。なぜ5軸加工があなたの生産を大きく変えるのか、その理由を説明しましょう。

CNCにおける5軸とは?

機械加工された部品が、ありえないほど複雑に見えるのはなぜだろうと不思議に思ったことはありませんか?あるいは、なぜ複雑な形状の部品が1回のセットアップで製造できるのだろうか?その秘密は、多くのメーカーが十分に理解し、活用していない高度なCNC技術にあることが多い。

5軸CNC加工とは、切削工具が5つの異なる軸を同時に移動する製造プロセスを指す。従来の3軸加工機とは異なり、5軸CNCは事実上あらゆる方向からワークピースにアプローチできるため、再配置することなく、1回のセットアップで複雑な形状を作成することができる。

CNC加工における軸の理解

CNCマシニングで軸といえば、切削工具やワークピースが動く方向を指します。標準的な3軸加工機では、これらの動きは3つの直線軸に限定される:これらの軸により、工具は左右、前後、上下に動くことができます。

これらの回転軸は、それぞれX軸、Y軸、Z軸周りの回転に対応する。機械構成によっては、これら3つの回転軸のうち2つが、3つのリニア軸と一緒に使用されます。

5つの軸の説明

- X軸:水平移動(左から右へ)

- Y軸:上下運動

- Z軸:深度移動(前進と後退)

- A軸:X軸周りの回転

- B軸:Y軸周りの回転

- C軸:Z軸周りの回転

5軸加工機では通常、3つの主要な直線軸(X、Y、Z)に加え、特定の構成に基づいて2つの回転軸を使用する。

5軸加工コンフィギュレーションの種類

5軸CNCマシンにはいくつかの構成があり、それぞれにユニークな特性と用途があります。私がPTSMAKEで扱う最も一般的なタイプは、次の2つです:

3+2軸加工(位置決め5軸)

3+2加工では、2つの回転軸が切削工具をワークピースに対して一定の角度で位置決めし、3つの直線軸が切削加工を行う。回転軸は実際の切削加工中には移動しませんが、加工と加工の間に再配置されます。

このアプローチは、以下を提供する:

- 切断時の剛性が向上

- 特定の形状に対してより高い精度

- フル5軸に比べてよりシンプルなプログラミング

- 3軸から移行するショップの参入障壁を下げる

連続5軸加工(同時5軸加工)

このより高度な技術では、切削作業中に5つの軸すべてが同時に動く。工具はワークに対して常に向きを変え、全体を通して最適な切削条件を維持します。

福利厚生は以下の通り:

- 優れた表面仕上げ

- 最も複雑な形状を加工する能力

- 特定部品のサイクルタイムの短縮

- 複数セットアップの排除

5軸CNC加工の利点

5軸加工の利点は、単に複雑なパーツを加工できるだけではありません。5軸加工ソリューションの導入を通じて私が実感した主なメリットをご紹介します:

セットアップ時間の短縮

従来の3軸加工では、複雑なパーツの場合、複数のセットアップが必要になることがよくあります。各セットアップは、エラーの可能性をもたらし、貴重な生産時間を消費します。5軸加工機では、1回のセットアップでパーツの複数の面にアクセスできるため、加工時間が大幅に短縮され、生産性が向上します。 寸法精度1.

表面仕上げの向上

工具と部品の向きを最適に保つことができるため、表面仕上げが向上します。これは、表面品質が機能性に直接影響する航空宇宙、医療、高性能自動車用途で特に価値があります。

工具寿命の向上

理想的な切削条件とアプローチ角度を維持することで、5軸加工では工具寿命が大幅に延びることがよくあります。切れ刃がより効果的に材料と噛み合うため、摩耗が減少し、切削速度の高速化が可能になります。

複雑な形状に対応

おそらく最も明白な利点は、従来の機械では困難または不可能だった形状を作成できることだろう。アンダーカット、複合アングル、有機的な形状が容易に実現できる。

5軸加工の一般的な用途

5軸加工の能力は、いくつかの産業で特に価値を発揮する:

| 産業 | 代表的なアプリケーション | 主なメリット |

|---|---|---|

| 航空宇宙 | タービンブレード、構造部品 | 軽量化、複雑な形状 |

| メディカル | インプラント、手術器具 | 有機的な形状、高精度 |

| 自動車 | シリンダーヘッド、カスタムコンポーネント | 効率の向上、複雑な機能 |

| エネルギー | インペラ、タービン部品 | 強化されたパフォーマンス、耐久性 |

| 金型製作 | 複雑なコアとキャビティ形状 | リードタイムの短縮、精度の向上 |

5軸加工はお客様のプロジェクトに適していますか?

5軸加工は非常に優れた能力を提供しますが、すべての部品にとって最も費用対効果の高いソリューションとは限りません。PTSMAKEでは、5軸加工が理にかなっているかどうかを、いくつかの要素に基づいて評価するお手伝いをします:

- パーツの複雑さ - 複数の角度を持つ部品が最も恩恵を受ける

- 生産量 - セットアップ時間の短縮は、実行回数が多いほど効果的です。

- 公差要件 - シングルセットアップ加工は、多くの場合、より良い精度をもたらす

- 素材への配慮 - 高価な素材が効率向上の恩恵を受ける

- リードタイムの制約 - セットアップ時間の短縮によるターンアラウンドの短縮

主に直交するフィーチャーを持つ単純なパーツの場合、従来の3軸加工の方がまだ経済的かもしれない。重要なのは、製造アプローチを各プロジェクトの特定の要件に適合させることです。

5軸CNCマシンと3軸の比較は?

複雑な部品設計を目の前にして、現在のCNC装置で対応できるかどうか悩んだことはありませんか?あるいは、3軸加工機では別の設備で一度に加工できる形状でも、複数のセットアップが必要なため、リードタイムが長くなっていることに気づいたことはありませんか?

3軸CNCマシンと5軸CNCマシンの主な違いは、3軸マシンがX、Y、Z座標に沿って移動するのに対し、5軸マシンは2つの回転軸(A軸とB軸またはC軸)を追加することで、1回のセットアップで事実上あらゆる角度からのツールアクセスが可能になり、複雑なパーツの生産時間を大幅に短縮できることである。

アクシズの能力の根本的な違い

3軸CNCマシニングを理解する

3軸CNCマシニングは、現代のCNC技術の基礎をなすものです。これらの機械は、3つの直線軸に沿って動作する:X(水平)、Y(垂直)、Z(深さ)。この構成により、切削工具はワークピースに対して3次元的に動くことができる。

3軸加工の主な利点は、そのシンプルさです。可動部品が少なく、複雑なプログラミングが不要な3軸加工機は、一般的に価格が安く、操作も簡単です。主に平らな面、基本的な輪郭、ワークの上部からアクセスできる形状を持つパーツの加工に最適です。

PTSMAKEでは、特に複雑でない形状で費用対効果の高いソリューションが必要な場合に、3軸加工機を使用しています。アンダーカットや複雑な角度形状を必要としない2Dプロファイル、浅いポケット、基本的な3Dサーフェスの作成に最適です。

5軸CNC加工への進化

5軸加工は、標準的な3つの直線軸に2つの回転軸を追加することで、能力をさらにレベルアップします。これらの追加軸には通常、以下のものが含まれる:

- A軸:X軸周りの回転

- B軸:Y軸周りの回転

- C軸:Z軸周りの回転

ほとんどの5軸加工機では、A軸とC軸、またはB軸とC軸の組み合わせを3つの直線軸と並行して使用します。この構成により、切削工具やワークピースを回転させることができ、3軸装置では物理的に不可能な、1回のセットアップで部品の多面へのアクセスが可能になります。

について 運動学2 5軸加工は、製造可能なものを一変させる可能性を生み出します。複雑な輪郭、壁面の角度が変化する深いキャビティ、複雑な形状が、何度もセットアップすることなく実現可能になります。

製造業における実際的な意味合い

セットアップ要件と生産効率

5軸技術の最も大きな利点の1つは、セットアップの手間が省けることです:

| マシンタイプ | 複雑な部品の典型的なセットアップ | 生産への影響 |

|---|---|---|

| 3軸CNC | 4-6セットアップ | 生産時間が長く、エラーの可能性が高い |

| 5軸CNC | 1-2セットアップ | ハンドリングの軽減、精度の向上、サイクルタイムの短縮 |

3軸加工では、パーツの複数の面にフィーチャーを作成する場合、ワークピースの位置決めを何度もやり直す必要があります。再位置決めのたびにアライメントエラーが発生する可能性があり、貴重な生産時間がかかります。PTSMAKEでの経験では、かつて3軸加工機で5~6回のセットアップが必要だった複雑な航空宇宙部品が、今では5軸加工機で1回のセットアップで済むようになりました。

幾何学的な複雑さとデザインの自由度

3軸加工では、ツールパスへのアクセスが制限されるため、妥協した設計を余儀なくされることがよくあります。パーツの真上以外からの工具アクセスを必要とするフィーチャーは、加工が不可能であったり、特殊な治具が必要になったりします。

5軸加工機は、切削工具が事実上あらゆる角度からワークピースにアプローチできるようにすることで、これらの障壁を打ち破ります。この機能により、以下のことが可能になります:

- アンダーカットと複雑な内部形状

- 複合アングルと輪郭サーフェス

- 複数の面に特徴を持つ部品

- 壁面角度が変化する深いキャビティ加工

他店では "加工不可能 "と言われたデザインを、当社の5軸加工機では設計変更なしでうまく加工できたというお客さまをたくさん見てきました。

表面仕上げに関する考慮事項

工具の位置決めも、仕上げ面の品質に大きく影響する:

- 3軸加工:切削工具は部品表面に対して固定された姿勢を維持するため、噛み合い条件が変化することが多い。

- 5軸加工:機械は切削中、工具とサーフェスの最適な向きを維持し、一貫した切削条件を維持することができる。

最適な切削条件を維持できるため、表面が滑らかになり、二次的な仕上げ作業が不要になることがよくあります。装飾部品や重要な境界面を持つ部品では、この改善はかなりのものになります。

経済的考察:各技術を選択するタイミング

投資コストと生産節約

5軸加工機は通常、かなり高い設備投資となる:

| マシンタイプ | おおよその投資額 | プログラミングの複雑さ | オペレーター・スキル・レベル |

|---|---|---|---|

| 3軸CNC | $50,000-150,000 | 中程度 | 中級へのエントリー |

| 5軸CNC | $200,000-500,000+ | 高い | 中級から上級 |

しかし、この投資は、生産効率の向上と天秤にかけなければならない。複雑な部品の場合、セットアップ時間の短縮、精度の向上、1回の操作で加工できる能力によって、高い設備費が正当化されることが多い。

アプリケーション固有の決定要因

PTSMAKEでの経験を通じて、どのテクノロジーが適切かを判断するために、私はこれらのガイドラインが役に立つと分かった:

3軸を選択する:

- 部品は主に2Dフィーチャーまたは単純な3D輪郭を持つ

- 幾何学的な複雑さを最小限に抑え、生産量が多い

- 予算の制約が大きい

- シンプルなプログラミングが望まれる

5軸を選択する:

- 複雑な形状の部品は、複数の角度からのアプローチを必要とする。

- セットアップの削減は生産時間に大きな影響を与える

- 表面仕上げの要求は厳しい

- 角度が変化するアンダーカットや深い空洞がある。

しかし、3軸加工は、そのシンプルさと費用対効果が生産ニーズと合致する多くのアプリケーションに依然として適しています。

5軸CNCテクノロジーの進化

何度もセットアップと再配置を必要とする複雑な部品形状に苦労されたことはありませんか?あるいは、手作業で調整するたびに品質管理上の問題が増え、生産時間が延びるのを見てイライラした経験はありませんか?

5軸CNCマシニングは、複数のセットアップを排除し、複雑な形状のシングルパス加工を可能にし、プロセス全体を通して一貫した工具噛み合い角度を維持することで、精度を劇的に向上させ、生産時間を短縮し、優れた表面仕上げと寸法精度をもたらします。

5軸機能の技術的進化

5軸CNC技術の開発は、現代の製造業における最も重要な進歩の一つである。X、Y、Zの直線軸に沿って動く従来の3軸加工機とは異なり、5軸加工機にはさらに2つの回転軸(通常はAとB、またはBとC)が組み込まれています。この可動範囲の拡大は、複雑な部品製造へのアプローチ方法を一変させます。

PTSMAKEで製造チームと仕事をした経験から、5軸技術が特殊な航空宇宙アプリケーションから成熟し、あらゆる産業で利用できるようになったことを見てきました。最新の5軸加工機の特徴は、次のように改善されています。 運動モデル3 これは、かつてない精度で最適なツールパスを計算し、旧世代では一般的だったエラーを削減する。

5軸構成の種類

5軸加工機にはいくつかの構成があり、それぞれに明確な利点がある:

| 構成タイプ | ムーブメント解説 | ベストアプリケーション |

|---|---|---|

| トラニオンテーブル | ワークが回転(A軸、C軸) | 小型で複雑な部品に最適 |

| 回転ヘッド | 工具が回転(A軸、B軸) | 大きなワークに最適 |

| コンビネーション | 工具とワークピース間の移動の共有 | 最大限の柔軟性 |

コンフィギュレーションの選択は、さまざまな製造課題へのアプローチ方法に大きく影響します。PTSMAKEでは、お客様のさまざまな要件に対応する生産能力を最適化するために、複数の構成を活用しています。

セットアップ軽減による精度向上

最も即効性のある精度の利点の一つは、複数回のセットアップが不要になることです。従来の機械加工では、ワークピースを何度も再配置する必要があり、セットアップのたびにアライメントエラーが発生する可能性がありました。

5軸加工では、1回のセットアップでほぼすべてのパーツのフィーチャーにアクセスできるようにプログラムできます。これにより、パーツを取り外して再固定する際に発生する累積的な位置決め誤差がなくなります。医療機器部品のような精密なアプリケーションでは、このような複数のセットアップを省くだけで、最大30%の寸法精度の向上が見られます。

一貫したツールへの関与

最適な工具取り付け角度を維持する能力は、もう一つの重要な精度の利点です。3軸加工では、複雑なサーフェスを移動する際に工具のアプローチ角度が変化するため、切削条件に一貫性がなくなります。

5軸テクノロジーにより、工具は作業全体を通して理想的な切削角度を維持します。その結果

- より安定したチップ形成

- 切断力の低減

- 工具のたわみが少ない

- 優れた表面仕上げ

これらの改善は、チタン合金のような難削材を加工する場合に特に顕著で、安定した切削条件により、寸法精度を向上させながら工具寿命を劇的に延ばすことができます。

生産時間短縮戦略

精度の向上だけでなく、5軸加工はいくつかのメカニズムによって生産時間を大幅に短縮します:

複数セットアップの排除

複数のセットアップを省くことによる時間の節約は、実際のフィクスチャリング時間だけにとどまりません。完全なワークフローを考えてみましょう:

- 機械停止

- 部品の取り外し

- フィクスチャーの準備

- パーツアライメント

- ゼロ設定

- プログラム調整

従来の機械で5回以上のセットアップを必要とする複雑な部品では、これらの累積遅延が総生産時間の30~40%に相当します。PTSMAKEでは、シングルセットアップの5軸戦略を導入するだけで、複雑な部品の生産時間全体を25~35%短縮しました。

より短いツール要件

ワーク表面に対して工具を最適な方向に向けることができるため、より短く剛性の高い切削工具を使用することができる。これにより、2つの生産時間の利点が得られる:

- 工具のたわみを低減することで、より高い切削速度と送りが可能になります。

- より控えめな加工パラメータを採用できる

実用的な用語では、これは多くの場合、表面品質を維持または向上させながら、20-40% より速い材料除去率に変換されます。

複合的なメリットを実証する実践的なアプリケーション

精度向上と時間短縮の交差点は、いくつかの重要なアプリケーションで特に顕著である:

航空宇宙部品製造

公差の厳しい複雑な航空宇宙部品は、5軸加工から多大な恩恵を受けています。例えば、複雑な翼形状のタービンブレードは、以前は複数のセットアップと特殊な治具が必要でした。5軸加工では、これらのコンポーネントを1回のセットアップで優れた精度で製造でき、リードタイムを大幅に短縮できます。

医療機器製造

医療業界では、卓越した精度と効率的な生産能力が求められます。有機的な輪郭を持つ整形外科インプラントは、5軸加工の理想的な候補です。PTSMAKEでは、寸法公差を±0.001インチ以内に維持しながら、50%の高速生産時間で整形外科コンポーネントを提供する5軸戦略を導入しています。

自動車プロトタイプ開発

迅速なプロトタイプ開発には、5軸加工の精度とスピードの両方の利点があります。従来は複数の単純な部品から組み立てる必要があった複雑な自動車部品も、一体化した部品として加工できるようになり、強度と生産効率の両方が向上します。

5軸CNCテクノロジーの進化は、製造の可能性を再定義し続けている。これらの機械がより身近になり、プログラミング・インターフェイスがより直感的になるにつれて、私たちは、精密能力と生産効率の両方をさらに向上させながら、産業全体にわたってアプリケーションの拡大を見続けるでしょう。

様々な産業における5軸CNC加工の特殊用途

ある産業が他の産業よりも早く先進的な製造技術を導入しているように見えるのはなぜか、不思議に思ったことはないだろうか。あるいは、なぜある分野では最先端の機械加工能力に多額の投資を惜しまないのに、他の分野では従来の方法に固執するのだろうか?

5軸CNCマシニングは、複雑な形状、厳しい公差、高性能材料が不可欠な航空宇宙、医療、自動車、エネルギー、金型製造の各産業に最大の価値をもたらします。これらの分野では、セットアップ時間の短縮、精度の向上、より少ない操作で複雑なコンポーネントを作成する能力などのメリットがあります。

航空宇宙高精度と性能の融合

航空宇宙産業は、おそらく5軸CNC加工技術の最も顕著な受益者である。文字通り30,000フィート(約30,000メートル)上空で動作する必要があるコンポーネントを製造する場合、ミスは許されません。

タービンブレードとエンジン部品

ジェットエンジンのタービンブレードは、5軸加工に最適なアプリケーションの一例です。これらの部品は、複雑な曲面や複合角度を特徴とし、インコネルなどの耐熱超合金で製造する必要があります。これらのブレードを1回のセットアップで加工できる能力は、最適なエンジン性能に必要な正確な翼形状を維持しながら、一貫した品質を保証します。

PTSMAKEでは、以下のようなタービン部品を数多く製造してきました。 空力効率4 の要件では、ミクロン単位の表面仕上げが要求される。従来の方法では、複数回のセットアップが必要で、再位置決めのたびにアライメント誤差が生じる。

複雑な形状の構造部品

航空機の構造部品は、軽量設計と最大強度を兼ね備えていることがよくあります。バルクヘッド、翼リブ、ランディングギアブラケットなどの部品は、複雑なポケット、可変肉厚、複合アングルを特徴とすることが多く、すべて5軸加工に最適です。

メディカル生命を救う精密さ

医療機器の製造には、並外れた精度、生体適合性、そして多くの場合、困難な材料を扱う能力が要求される。

整形外科インプラント

股関節インプラントや膝関節インプラントなどの人工関節は、人間の解剖学的構造を模倣した有機的な形状が特徴です。このような複雑な形状は、人体への適切な適合と機能を保証する微妙なカーブや移行を作り出すために、5軸加工を必要とします。

医療機器と手術器具

手術器具は、しばしば複雑な機能と厳しい材料要件を兼ね備えています。多くの器具は、極めて厳しい公差を持つ医療グレードのチタンやステンレス鋼から機械加工されなければなりません。5軸アプローチにより、これらの器具を少ないセットアップ回数で製造することができ、精度が患者の転帰に直接影響するコンポーネントにおけるエラーのリスクを低減することができます。

自動車性能と効率

自動車産業は、高性能アプリケーションと生産効率向上の両方のために5軸加工を採用しています。

パフォーマンス・エンジン・コンポーネント

シリンダーヘッド、インテークマニホールド、カスタムレーシングパーツなどのエンジン部品は、5軸加工が非常に有効です。これらの部品は、従来の3軸加工では不可能な複雑な内部通路や冷却チャンネルを備えていることが多い。

プロトタイプ開発

自動車プロトタイピングは、5軸テクノロジーによって革命を遂げました。ソリッド素材から複雑なテストパーツを素早く製造できるようになったことで、以前は高価なツーリングなしでは不可能だった機能テストが可能になりました。当社の5軸加工機をラピッドプロトタイピングに活用することで、開発サイクルを数ヶ月短縮したお客様を見てきました。

エネルギー部門未来への電力供給

エネルギー産業では、発電および配電システムの重要なコンポーネントに5軸加工が使用されています。

タービン部品

航空宇宙用途と同様に、発電タービンでは、ブレード、ローター、ハウジング部品の精密加工が必要です。風力タービン、蒸気タービン、ガスタービンのいずれにおいても、これらの部品は複雑な曲面を特徴としており、5軸加工に最適です。

タービン部品の製造方法の比較:

| 製造方法 | セットアップ時間 | 表面仕上げの品質 | 廃棄物 | 生産スピード |

|---|---|---|---|---|

| 従来の3軸 | 高い | 中程度 | 高い | 遅い |

| 5軸加工 | 低い | 素晴らしい | 中程度 | 速い |

| 鋳造+機械加工 | 非常に高い | 可変 | 低い | 非常に遅い |

石油・ガス機器

石油・ガス産業では、極度の圧力や過酷な環境に耐える部品が求められます。バルブボディ、ポンプ部品、ドリルビットなどの部品は、複雑な内部通路や表面形状を特徴としており、5軸加工能力を必要とします。

金型産業大量生産の基礎

ハイテク産業とは必ずしも考えられていないが、金型製造は5軸加工によって革命を起こした。

複雑なパーティングラインを持つ射出成形金型

最新の製品設計では、曲線や複雑なパーティングラインを持つ射出成形用金型が必要とされることがよくあります。5軸加工により、金型メーカーは、時間のかかるEDM工程に頼らず、このような複雑な形状を直接作成することができます。

ダイカスト金型

自動車や消費者向け製品のダイカスト金型では、従来の機械加工では困難な複雑な冷却チャンネルや複雑な形状が頻繁に要求されます。5軸加工機の連続ツールパス機能は、より良い表面仕上げをもたらし、研磨時間を短縮し、最終製品の品質を向上させます。

エレクトロニクス小型化と精密さ

エレクトロニクス業界では、特殊な部品や試験装置の5軸加工への依存度が高まっています。

RFシールド部品

高周波部品は複雑な3次元形状を特徴とすることが多く、5軸加工に最適です。一貫した肉厚と正確な寸法を維持する能力は、適切なシグナルインテグリティにとって重要です。

5軸加工の時給を決定する要因とは?

5軸加工の見積もりを受け取ったとき、サービス業者によって時間単価が大きく異なることに疑問を感じたことはありませんか?おそらく、不審に思えるほど安い価格設定や、法外に高い価格設定にショックを受け、何が適正な相場なのかわからなくなったことがあるのではないでしょうか。

5軸加工の時間当たりのコストは、通常1時間当たり$75~$250の範囲であり、平均は1時間当たり$125~150程度である。しかし、この料金は、機械のタイプ、複雑さ、材料、オペレーターの専門知識、地理的な位置、店舗のオーバーヘッドによって大きく異なります。

マシンのタイプと能力

5軸加工のコストを検討する場合、使用する特定の機械が時間当たりの料金を決定する上で重要な役割を果たします。市場に出回っている多種多様な5軸加工機は、その能力が大きく異なり、その結果、運転コストも大きく異なります。

入門機と高級機

5軸加工機には、ベーシックなエントリーモデルから高度な機能を備えたハイエンドシステムまで、さまざまな種類がある:

| マシンカテゴリー | おおよそのコスト範囲 | 一般的な時給 | 主な特徴 |

|---|---|---|---|

| エントリーレベル | $150,000 - $300,000 | $75 - $100 | 低い精度(±0.001インチ)、遅い速度、限られた作業範囲 |

| ミッドレンジ | $300,000 - $700,000 | $100 - $175 | 優れた精度(±0.0005インチ)、適切な速度、標準機能 |

| ハイエンド | $ 700,000 - $ 150万ドル以上 | $175 - $250+ | 超精密(±0.0001インチ)、高速スピンドル、高度な機能 |

PTSMAKEでの経験では、より高級な機械に投資することで、部品の品質が向上し、サイクルタイムが短縮されることがよくあります。

機械減価償却の影響

5軸加工機の減価償却期間は時間給に大きく影響する。ほとんどの加工工場では、このような高度な機械の減価償却スケジュールを5~7年として時給を計算している。年間2,000時間の生産時間で5年間減価償却する$100万の機械は、他の運転経費を考慮する前に、設備費だけで1時間当たり約$100を追加する。

材料加工に関する考察

材料が異なれば、切削パラメータ、工具の選択、加工時間も異なり、これらはすべて時間給に影響する。

材料の硬度と被削性

- 遅い切断速度

- より頻繁な工具交換

- 特殊な(そしてしばしばより高価な)切削工具

- 追加マシン・メンテナンス

例えば、インコネルやチタンを加工する場合、工具摩耗の増加、切削速度の低下、機械負担の増加により、アルミニウムよりも30-50%の割増が必要となる場合があります。

公差要件

公差の厳しい部品には、それが要求される:

| 許容レベル | 典型的なプレミアム | 追加要件 |

|---|---|---|

| 標準(±0.005インチ) | 基本料金 | 標準検査 |

| 精度(±0.001インチ) | +15-25% | より慎重なセットアップ、中間工程での検査 |

| 超精密(±0.0005インチ以下) | +30-50% | より遅い切断速度、温度制御、高度な計測技術 |

PTSMAKEでは、多くのお客様が当初、実際に必要な公差よりも厳しい公差を指定し、不必要にコストを増大させていることに気づきました。PTSMAKEでは、製造のための設計相談において、どの機能が本当に厳しい公差を必要とするのかを特定するお手伝いをします。

運営要因

機械そのものだけでなく、いくつかの運用要因が5軸加工の時間単価に大きく影響します。

オペレーターの専門知識

機械オペレーターの技能レベルは、時間給と全体的な効率の両方に直接影響する:

- 入門レベルのオペレーター:労働コストは低いが、一般的に機械の運転速度が低下し、スクラップ部品が増える可能性がある。

- 経験豊富なプログラマーとオペレーター:より高い賃金を要求されるが、ツールパスを最適化し、サイクルタイムを短縮し、エラーを最小限に抑えることができる。

私は15年以上この業界にいるが、最も費用対効果の高いアプローチは、経験の浅いスタッフで費用を節約しようとするのではなく、熟練したプログラマーと有能なマシンオペレーターを組み合わせることである。

地理的位置

位置は5軸加工率に大きく影響する:

- 北米/西ヨーロッパ:$100-250/時間

- 東欧:$75-150/時間

- アジア(中国、台湾):$50-125/時間

しかし、このような料金の違いは、輸送コスト、リードタイム、品質管理要件とともに考慮する必要があります。PTSMAKEでは、中国で先進的な設備を稼働させながら、欧米メーカーと同等の品質基準を維持し、コストパフォーマンスと精度のバランスを提供しています。

ショップのオーバーヘッドとビジネスモデル

最後に、ショップの諸経費構造とビジネスモデルは、時給に大きく影響する。

施設費用

高コストの工業地帯にある工場では、時間給に組み込まなければならない諸経費が高くなる。さらに、クリーンルーム、空調管理された環境、ISO認定施設などの特殊な要件は、かなりのコストを追加します。

ビジネスフォーカス

店の事業内容も価格設定に影響する:

- 大量生産店:時間給は低いが、最低発注量が必要な場合がある。

- プロトタイピングのスペシャリスト:割高な料金を請求されることが多いが、納期が早く、デザインの変更にも対応できる。

- 業界専門店:料金は高いが、専門的な知識と能力を提供する。

これらの要素を理解することで、サービス・プロバイダーによって時間給が大きく異なる理由を説明することができます。見積もりを評価する際には、時間給だけでなく、見積もり時間数、品質保証、あなたの部品の種類に関するショップの特定の専門知識も考慮することが重要です。

候補サプライヤーの評価と比較

複数の5軸CNCサプライヤーの中から、書類上はどれも良さそうなものを選ぼうとして、圧倒されてしまったことはありませんか?選択肢は絞られたものの、間違うわけにはいかないので最終的な決断を下すのに苦労する、そんな瞬間はありませんか?

候補となる5軸CNCマシニングサプライヤーを効果的に評価・比較するには、技術力、品質システム、対応力、財務の安定性に焦点を当てた構造化された評価マトリックスを作成します。サンプルを要求し、現場を訪問し、リファレンスを確認することで、選択したパートナーが一貫して仕様を満たす精密部品を提供できることを確認します。

サプライヤー比較マトリックスの作成

複数の5軸CNCマシニングサプライヤー候補を評価する場合、構造化されたアプローチによって大きな違いが生まれます。私は、特定の要件に対して各候補を体系的に評価できる、包括的なサプライヤー比較マトリックスを作成することをお勧めします。このツールのおかげで、重要なプロジェクトのパートナーを選ぶ際に、十分な情報に基づいた決定を下すことができました。

マトリックスには、これらの必須評価項目を含めるべきである:

技術力評価

サプライヤーの技術的専門知識は、高品質の5軸加工部品を提供する能力に直接影響します。私がパートナー候補を評価する際、重視するのは次の点です:

- 機械の仕様と能力

- ソフトウェア・システムおよびプログラミングの専門知識

- マテリアルハンドリング工程

- 品質管理機器

- エンジニアリング・サポート能力

- 特定の材料(チタン、インコネルなど)の加工能力

最高の5軸CNCサプライヤーは、継続的に技術のアップグレードに投資していることを忘れないでください。候補となるサプライヤーを訪問する際、私は常に設備のアップグレードサイクルと将来の技術投資計画について尋ねます。

品質マネジメントシステム

信頼性の高い5軸加工には、強固な品質管理システムが不可欠です。比較マトリックスには以下を含める必要があります:

| 品質係数 | 何を見るべきか | なぜ重要なのか |

|---|---|---|

| 認証 | ISO9001、As9100、ISO13485 | 品質基準へのコミットメントを示す |

| 検査プロセス | CMMの能力、品質チェックポイント | 一貫した部品精度を保証 |

| ドキュメンテーション | 工程管理文書、検査報告書 | トレーサビリティとアカウンタビリティの提供 |

| 欠陥率 | 過去の品質パフォーマンス | 一貫性と信頼性を示す |

| 継続的改善 | 品質への取り組み、継続的なトレーニング | 卓越性への献身を示す |

よく文書化され、一貫して適用されている品質システムを持つサプライヤーは、困難なプロジェクトに直面した場合でも、通常、より信頼性の高い結果をもたらすことがわかりました。

コミュニケーションと対応

について 応答性6 サプライヤーの評価は、プロジェクトのタイムラインに大きな影響を与えます。私の評価マトリックスには、以下のような指標があります:

- 初期見積り納期

- 技術的な問い合わせの応答速度

- プロジェクトの更新頻度

- 明確で徹底したコミュニケーション

- 相談に応じる技術スタッフの有無

- デザイン変更への対応

評価段階での問い合わせに一貫して迅速に対応するサプライヤーは、プロジェクト全体を通じてそのレベルのコミュニケーションを維持する可能性が高い。特に、生産中に設計変更や技術的な問題を解決する必要がある場合、このような対応が重要になります。

財務安定性と事業継続性

財務的に安定したサプライヤーと協力することで、プロジェクトが中断するリスクを減らすことができる。これらの要素を評価に含めることを検討する:

- 創業年数

- 企業規模と成長軌道

- 財務参考資料

- 事業継続計画

- 顧客維持率

- 新規設備投資

PTSMAKEは2002年以来、お客様にサービスを提供しており、長期的な製造パートナーシップに安心感をもたらす安定性を実証しています。

サンプル部品の依頼と評価

潜在的なサプライヤーを比較する最も効果的な方法の1つは、サンプル部品を要求することです。以下の手順を踏むことをお勧めします:

- 各サプライヤーに同一の仕様を提供する

- 実際の生産ニーズに関連する重要な機能を含める。

- 生産に使用する素材のサンプルを要求する。

- 公差と表面仕上げに対する明確な期待値を設定する

- 文書要件を指定する(検査報告書、材料証明書)

サンプルを評価するときは、寸法精度だけを見てはいけません。以下の点に注意してください:

- 表面仕上げの品質

- エッジの品質とバリ取り

- 複数のパートにまたがる一貫性(該当する場合)

- 文書の完全性と明確性

- 包装品質(取り扱い上の注意を示す)

サプライヤーがサンプル依頼をどのように処理するかは、そのサプライヤーが生産注文をどのように管理するかを反映することがよくあります。PTSMAKEでは、当社の5軸加工能力を実証し、潜在的な顧客との信頼関係を構築する機会として、サンプル依頼を歓迎しています。

サイトビジットとサプライヤー監査の実施

バーチャルのミーティングにもそれなりの場所はあるが、直接サプライヤーを訪問することに代わるものはない。現地監査を実施する際、私は以下の点をチェックする:

- 施設全体の清潔さと整理整頓

- スタッフの専門知識とプロ意識

- 機器の状態とメンテナンスの実施

- 材料の取り扱いと保管手順

- 品質管理の実際

- 安全プロトコルとコンプライアンス

現地視察の際には、プロジェクトに携わる技術スタッフに話を聞いてみましょう。彼らの知識と問題解決能力は、サプライヤーの総合的な能力について多くのことを教えてくれる。

参考文献と事例のチェック

サプライヤーの過去の実績は、しばしば将来の結果を予測します。同業種または類似のアプリケーションを使用している顧客から紹介を依頼する。紹介者と話をする際には、以下について具体的な質問をしましょう:

- 長期にわたる品質の一貫性

- デリバリー・コミットメントの遵守

- 技術的課題への対応

- 不適合への対応

- コミュニケーションの有効性

- 総合的な提供価値

価格は重要ですが、総所有コストには品質、納期の信頼性、テクニカルサポート、ビジネスのしやすさが含まれることを忘れないでください。5軸CNC加工において、最も安い見積りが最高の総合的価値を提供することは稀です。

5軸CNC加工はセットアップ時間とエラーを削減できるか?

生産スケジュールを圧迫する長時間のマシン・セットアップにイライラしたことはありませんか?あるいは、複数回のセットアップ中にエラーが発生し、プロジェクトが遅延するのを呆然と眺めたことはないだろうか。このような課題は、最も簡単な製造プロジェクトでさえ、コストのかかる頭痛の種に変えてしまう可能性があります。

そうです。5軸CNC加工は、従来の3軸加工と比較して、段取り時間と誤差を大幅に削減します。複雑なパーツを1回のセットアップで加工することで、複数の治具が不要になり、ハンドリング時間が短縮され、一般的に再位置決め時に発生するアライメントエラーの可能性を最小限に抑えることができます。

製造業における複数セットアップの隠れたコスト

製造効率を評価する際、段取り時間はしばしば最も大きな隠れたコストの1つになります。従来の3軸加工では、複雑な部品は通常、複数のセットアップを必要とし、それぞれにエラーの可能性があり、製造工程にかなりの非生産的な時間を追加します。

オペレーターが再配置のためにワークを取り外すたびに、いくつかの重要な問題が浮上する:

- アライメントエラーはほとんど避けられない

- 基準点の再設定が必要

- ツールパスの検証が必要

- 機械のウォームアップサイクルが必要な場合がある

これらのステップは、個々には小さく見えるかもしれませんが、合計すると製造時間全体の20~30%を占める可能性があります。PTSMAKEで顧客と仕事をした経験から、私は、セットアップ時間の短縮は、切削速度の高速化に投資するよりも劇的な生産性向上をもたらすことが多いことを観察してきました。

5軸機能がセットアッププロセスをどのように変えるか

5軸加工の基本的な利点は、1回のセットアップで部品の5面にアクセスできることにあります。この機能により、製造工程はいくつかの点で大きく変わります:

複数の固定具の排除

5軸加工では、機械が事実上あらゆる角度やサーフェスにアクセスする間、パーツは1つの冶具に留まることができます。これにより、次のような必要がなくなります:

- 複数の専用器具

- 時間のかかるアライメント手順

- セットアップ間で工具交換を繰り返す

について フィクスチャーの冗長性7 排除するだけで、従来の方法と比較してセットアップコストを通常40-60%削減できる。

複雑形状のシングルセットアップ加工

複雑な航空宇宙部品のセットアップ要件を比較してみよう:

| 製造アプローチ | 必要なセットアップ | セットアップ時間 | エラーの可能性 | 総生産時間 |

|---|---|---|---|---|

| 3軸加工 | 5-7 セットアップ | 4~6時間 | 高い | 12~18時間 |

| 5軸加工 | 1-2セットアップ | 1~2時間 | 低い | 6~8時間 |

このセットアップ要件の劇的な削減は、単に時間を節約するだけでなく、複雑な部品の生産における経済性を根本的に変える。

プロセス統合によるエラー削減

誤差の累積は、精密製造における最も深刻な課題のひとつです。部品が再配置されるたびに、小さな誤差が積み重なり、不合格品や手戻りにつながる可能性があります。

セットアップ関連のエラーの原因

伝統的な機械加工法では、一般的にエラーが発生する:

- フィクスチャーのミスアライメント

- データム・リファレンスの不整合

- ワークハンドリング時のヒューマンエラー

- ツール基準点のバリエーション

5軸加工では、加工プロセス全体を通してパーツが単一の基準位置に固定されるため、これらのエラーソースはほとんど排除されます。

測定可能なエラー削減

PTSMAKEで収集した何百もの精密部品のデータから、私は5軸加工が一般的に幾何学的誤差と寸法誤差を減少させることを記録した:

- 65-80% 位置誤差の低減

- 40-60% 幾何公差の改善

- アライメントに関連する表面欠陥のほぼ除去

これらの改善は、医療機器製造や航空宇宙産業など、公差の厳しい部品を扱う場合に特に重要になる。

実世界での時間節約分析

セットアップの時間短縮は、そのまま収益性の向上につながります。以下は、一般的な生産環境の例です:

直接労働の節約

典型的な中程度の複雑さの部品の場合:

- 従来の方法:2~3時間のセットアップ作業

- 5軸アプローチ:30~45分のセットアップ作業

これは、機械のセットアップに関連する直接労働コストを約75%削減したことを意味する。

間接的利益

直接的な時間短縮だけでなく、5軸加工は間接的にも大きなメリットをもたらします:

- 仕掛品在庫の削減

- 検査ポイントの減少による品質管理コストの削減

- ワーク保持具に必要な床面積の削減

- 生産工程における部品の一貫性の向上

これらの利点が組み合わされた5軸加工は、多品種少量生産に重点を置く企業にとって特に価値が高く、セットアップコストが製造経費全体の大部分を占める。

実施上の留意点

メリットは明らかですが、5軸加工の導入を成功させるには、いくつかの要素に注意を払う必要があります:

- オペレーターのトレーニング要件が高い

- プログラミングの複雑さが増す

- 初期資本投資の方が大きい

- ワークホールドソリューションは更新が必要かもしれない

PTSMAKEでは、このような導入要因を慎重に計画した企業は、機械の導入のみに焦点を当てた企業よりもはるかに早くROIがプラスになることを発見した。

重要なのは、5軸加工が単に3軸方式からの漸進的な改善ではなく、プログラミング、治具、工程計画に対応する調整を必要とする製造アプローチの根本的な転換であることを認識することです。

複雑形状の5軸CNC加工の主な利点とは?

複雑な部品を作ろうとして、従来の機械加工の限界に不満を感じたことはありませんか?現在の製造プロセスでは複雑な形状に対応できないため、設計上の特徴を常に妥協していませんか?

5軸CNCマシニングは、複雑な形状に対して、シングルセットアップ製造、表面仕上げの改善、工具コストの削減、3軸マシンでは不可能なアンダーカットや複雑な形状を作成する能力など、大きな利点を提供します。この高度な技術は、卓越した精度を維持しながら、生産時間の短縮を可能にします。

強化されたアクセスとパーツ操作

複雑な形状を扱う場合、従来の3軸加工における最も大きな制約の1つは、異なるパーツ形状へのアクセスです。5軸加工では、この制約が事実上なくなります。追加された回転軸(通常はA軸とB軸、またはB軸とC軸)により、切削工具は実質的にあらゆる角度からワークピースにアプローチすることができます。

PTSMAKEでは、5軸技術を導入し、複雑な部品へのアプローチ方法を変革しました。この機能は、工具とワークピース間の連続的な接触を維持できることを意味し、サーフェス間のスムーズな遷移を作成します。機械が複数の面に対して切削工具を再配置する間、部品は1つのセットアップにとどまることができ、複数のセットアップの必要性を大幅に減らすことができます。

複数セットアップの排除

従来の機械加工では、オペレータが機械を停止させ、ワークを物理的に再配置し、別の作業のために再度セットアップする必要がありました。セットアップのたびに、次のような可能性が生じます:

- アライメント・エラー

- 整合性のないデータム参照

- 生産時間の延長

- 人件費の増加

5軸加工では、1回のセットアップでほぼすべての部品形状にアクセスできます。以前は5~6回の個別のセットアップが必要だった複雑な部品で、生産時間が最大60%短縮されたのを見たことがあります。

優れた表面仕上げ

連続的な多軸移動が可能なため、従来の方法と比較して驚くほど優れた表面仕上げが実現します。その理由は

複雑な曲面を持つ航空宇宙部品の加工において、当社の5軸加工は、二次的な仕上げ加工を行うことなく、常に0.8μm Ra以下の表面粗さを達成しています。

固定要件を劇的に削減

複雑な部品は、通常、従来の機械加工では精巧な固定ソリューションを必要とします。下表は、5 軸加工がこの側面をどのように変えるかを示しています:

| アスペクト | 3軸アプローチ | 5軸アプローチ |

|---|---|---|

| 備品数 | 複数の専用器具 | 単一簡易器具 |

| セットアップ時間 | セットアップ1回につき30~60分 | 15~20分 |

| 治具の精度 | セットアップ間の可変性 | プロセス全体の一貫性 |

| ワークホールドコスト | 複数の特注フィクスチャーのため高い | 標準化されたソリューションでより低く |

| 設計上の制限 | 大きな妥協が必要 | 最小限の設計制約 |

工具寿命の向上と切削パラメータの最適化

工具を最適な角度に配置できる自由度は、大きなメリットをもたらします:

理想的なツール

5軸加工では、最適でない角度で工具を強制的に切削するのではなく、理想的な切削条件を維持するための継続的な調整が可能です。これは次のことにつながります:

- より安定した切り屑排出

- 刃先での熱の蓄積を低減

- 高い材料除去率でより良い表面仕上げ

従来の固定角度のアプローチと比較して、5軸機能を活用して最適な工具噛み合いを維持した場合、工具寿命が30~50%向上することを確認しています。

アンダーカットと複雑な内部形状の作成能力

3軸加工では不可能な形状もあります。アンダーカット、断面が変化する内部溝、複合曲面などは、5軸テクノロジーで実現可能です。

PTSMAKEで生産している医療機器部品では、この機能により、特定のフィーチャーでEDM加工を行う必要がなくなり、部品の精度を向上させながら、生産時間を数日短縮することができました。

総製造コストの削減

5軸加工機は初期投資が高いが、複雑な形状の加工では、全体的な経済性ではこの先進的なアプローチが有利になることが多い:

- より速いサイクルタイムが、より高いマシンレートを相殺する

- 備品コストの削減

- 複数のセットアップによる品質問題の減少

- 二次加工が必要な形状の加工が可能

当社が最近完成させた油圧マニホールドのプロジェクトは、このことを完璧に示しています。クライアントの以前の製造方法では、3つの異なる機械で9つの別々の作業が必要でした。当社の5軸ソリューションは、1台の機械で2回の加工を行うだけで、すべてのフィーチャーを完成させ、全体のコストを38%削減しました。

現代のデザイン要件に適した選択

最近の製品デザインは、有機的な形状、重量を最適化した構造、統合された機能性を特徴とするものが増えており、従来の機械加工では効率的な生産が困難になっています。5軸加工は、このようなトレンドに完璧に合致し、以下を可能にします:

- トポロジー最適化コンポーネントの製造

- 従来は組み立てが必要だった機能の統合

- 流れに最適化された内部通路の形成

- 生体模倣構造の製造

これらの能力は、単に製造を可能にするだけでなく、設計者が製造可能性に関する従来の制約を受けることなく創作することを可能にする。

5軸加工がカスタムパーツのリードタイムに与える影響とは?

カスタムパーツのために何週間も待ったのに、さらに長いリードタイムの見積もりを受け取ったことはありませんか?あるいは、複雑な部品のセットアップや機械の移動が何度も必要になり、プロジェクトが遅れた経験はありませんか?このような製造上のボトルネックは、製品発売のスケジュールを左右する可能性があります。

5軸CNCマシニングは、セットアップを最小限に抑え、治具の交換をなくし、複雑な形状を1回の作業で完成させることで、カスタムパーツのリードタイムを大幅に短縮します。この高度な技術により、多くのカスタム部品において、従来の3~4週間の納期が5~7日で納品できるようになります。

製造業におけるリードタイムの構成要素を理解する

製造におけるリードタイムは、機械が金属を切断するのにかかる時間だけではありません。リードタイムにはいくつかの段階があり、それらによって部品の納期が決まります。これらのコンポーネントを分解することで、5軸加工が最も大きな影響を与える部分を理解することができます。

製造リードタイムの解剖

従来の製造リードタイムには通常、以下のようなものがある:

- 見積もりの準備:1~3日

- プログラミングとセットアップ:1-5日

- 資材調達:1-7日

- 機械加工:1-10日

- 二次事業:1-7日

- 品質検査:1-2日

- 仕上げと出荷:1~3日

5軸加工の素晴らしさは、特にセットアップ、プログラミング、加工操作の段階において、これらの時間枠のいくつかを圧縮する能力にある。

リードタイムを短縮する5軸テクノロジー

最も即効性のあるリードタイム短縮は、複数のセットアップの排除から生まれます。従来の3軸加工では、複雑なパーツの場合、4~6種類のセットアップが必要で、それぞれに正確なアライメント、治具の交換、機械の移動が必要でした。

シングル・セットアップの利点

5軸機能により、以前は複数の加工が必要だった部品が、今では1回のセットアップで完成させることができます。これは、製造の方程式を根本的に変えます:

従来のプロセスセットアップ+オペレーション+再セットアップ+オペレーション+再セットアップ...

5軸プロセス:セットアップ+完全動作

私のPTSMAKEでの経験では、3軸加工から5軸加工に切り替えた場合、複雑な形状では80%まで段取り時間が短縮されました。

プログラミングの効率化

5軸プログラミングはより複雑ですが、最新のCAMシステムはこのプロセスを大幅に簡素化しています。その 同時ツールパス最適化9 つまり、より良い表面仕上げでより効率的な材料除去が可能になる:

- 手作業によるプログラム編集の時間を削減

- 本番前のテスト走行の減少

- 二次仕上げ作業の必要性が減少

波及効果:直接的な時間節約を超えて

5軸加工がもたらす影響は、加工時間だけにとどまりません。私は、全体的なリードタイム短縮に貢献するいくつかの副次的なメリットを観察してきました:

品質向上によるスループットの向上

パーツが1回のセットアップで加工されると、加工間のアライメントエラーの可能性がなくなります。その結果

- 不合格や手直しの回数が減る

- 高いファーストパス歩留まり率

- 品質問題のトラブルシューティングに費やす時間を削減

PTSMAKEでは、5軸技術の導入により不合格率が約15%減少し、顧客のリードタイム短縮に直結した。

バッチサイズの柔軟性

従来の機械加工プロセスでは、長いセットアップ時間を正当化するために、多くの場合、大きなバッチサイズが必要でした。5軸加工では

| バッチサイズ | 従来のリードタイム | 5軸リードタイム | 削減 |

|---|---|---|---|

| 1~5個 | 3~4週間 | 5~7日 | ~75% |

| 6~20個 | 4~5週間 | 1~2週間 | ~65% |

| 21-100個 | 5~7週間 | 2~3週間 | ~60% |

この柔軟性の向上は、過剰在庫を抱えることなく、必要なときに必要なものだけを注文できることを意味する。

業界特有のリードタイムへの影響

5軸加工がリードタイムに与える影響は、業種や用途によって異なります。以下は、私がさまざまな分野で観察した結果です:

航空宇宙部品

複雑な輪郭と厳しい公差を持つ航空宇宙部品では、5軸加工によってリードタイムを6~8週間から2~3週間に短縮することができます。振動を最小限に抑え、優れた表面仕上げで薄肉構造を加工できるため、多くの二次加工が不要になります。

医療機器製造

医療機器は、複雑な内部形状を持つ複雑な形状を必要とすることが多い。5軸加工では、これらの形状を1回のセットアップで作成できるため、リードタイムを4~5週間から、プロトタイプや少量生産では最短7~10日に短縮できます。

自動車用工具および治具

複雑な治具や冶具が一般的な自動車用工具アプリケーションでは、5軸加工によってリードタイムが数カ月から数週間に変わりました。かつては12週間かかっていた複雑な射出成形金型が、今では4~6週間で納品できるようになりました。

コストとリードタイムのバランス

5軸加工は一般的にリードタイムを短縮する一方で、3軸加工よりも時間単価が高くなることに注意することが重要です。5軸を使用するかどうかは、これらの要因のバランスを取る必要があります:

- 部品の複雑さ(複雑な部品ほどリードタイムが短縮される)

- 生産量(通常、小~中ロットが最も恩恵を受ける)

- 公差要件(より厳しい公差はシングルセットアップ加工が有利)

- 材料費(高価な材料は高いファーストパス歩留まり率の恩恵を受ける)

私は15年以上製造業に携わってきたが、さまざまな角度で複数の複雑なフィーチャーを持つ部品は、たとえ時給が高くても、全体のリードタイムが劇的に短縮され、品質が向上するため、ほとんど常に5軸加工の恩恵を受けることがわかった。

5軸CNC加工部品にはどのような品質保証基準が適用されますか?

5軸CNC加工された部品を受け取ったが、見た目は完璧だったが、使用中に不具合が生じたという経験はありませんか?あるいは、精密部品に何千ドルも費やしたのに、ロット間の不一致を発見したことはありませんか?特に、絶対的な精度が要求される複雑な形状を扱う場合、不合格部品や生産遅延のフラストレーションに圧倒されることがあります。

5軸CNC機械加工コンポーネントの品質保証は、ISO 9001のような国際規格、航空宇宙用のAS9100のような業界固有の認証、およびCMM検証やGD&Tの原則を含む厳格な測定プロトコルに依存しています。これらの基準は、高精度アプリケーションの寸法精度、表面品質、材料の完全性を保証します。

5軸CNC加工部品の品質保証を理解する

5軸CNC加工コンポーネントの品質保証は、従来の3軸加工よりもはるかに複雑です。移動軸が増えることで、幾何学的な複雑さを増す機会が生まれますが、同時に制御しなければならない変数も増えます。PTSMAKEでの経験では、一貫性のある高精度部品を製造するためには、強固な品質保証プロトコルの導入が不可欠です。

品質システムの基盤は、確立された国際規格から始まります。これらの規格は、すべての製造工程で一貫した品質を維持するためにメーカーが従うフレームワークを提供します。特に5軸加工の場合、品質保証には、標準、検査方法、文書化の実践を組み合わせる必要があります。

国際品質管理基準

ISO 9001は、世界中の品質マネジメントシステムの礎となっている。この規格は、組織が一貫して顧客および規制要件を満たす製品を提供できるようにするための品質管理システムの要件を概説しています。5軸CNC機械加工の場合、ISO 9001認証は、製造業者が以下のプロセスを実施していることを意味します:

- 製造手順の文書化と管理

- 測定ツールや機械の校正を維持する

- 品質手順について要員を訓練する

- 継続的改善の実践

- 生産におけるトレーサビリティの確立

ISO 9001以外にも、5軸加工部品に適用される業界固有の規格があります:

| 産業 | 関連規格 | 主な要件 |

|---|---|---|

| 航空宇宙 | AS9100、NADCAP | トレーサビリティの強化、FOD防止、特殊工程管理 |

| メディカル | ISO 13485 | リスク管理、無菌性への配慮、生体適合性 |

| 自動車 | IATF 16949 | PPAP文書化、FMEA分析、SPC実施 |

| ディフェンス | MIL-STD-810 | 環境試験、耐久性要件 |

5軸コンポーネントの品質管理手法

寸法検査技術

複雑な5軸加工部品は、しばしば高度な測定技術を必要とします。三次元測定機(CMM)は、複雑な形状の寸法精度を検証するために不可欠です。これらの機械は、3次元空間の点を非常に高い精度で測定することができ、多くの場合ミクロン単位で測定することができます。

PTSMAKEでは、部品の要件に応じて、タッチプローブと光学式CMMシステムの両方を活用しています。以下のような部品の場合 複雑な内部構造10従来の測定ツールではアクセスできなかった寸法を確認するために、CTスキャンを採用することもあります。

もうひとつの重要な側面は、幾何学的寸法と公差(GD&T)である。この記号言語は、基本寸法以外の部品の幾何学的特性を定義します。5軸コンポーネントの場合、GD&Tは特に重要です:

- 形状公差(平面度、真直度、真円度)

- 方向公差(垂直度、角度、平行度)

- 位置公差(位置、同心度、対称性)

- 振れ公差(回転部品には重要)

表面品質の検証

表面仕上げは、特に機能的な表面を持つ部品や疲労荷重を受ける部品では、寸法精度と同じくらい重要な場合があります。一般的な測定には以下が含まれます:

- Ra(平均粗さ)

- Rz(平均粗さ深さ)

- Rmax(最大粗さ深さ)

5軸加工部品では、工具の角度が表面品質に大きな影響を与えるため、部品のさまざまな方向で表面仕上げの検証を行う必要があります。当社では、表面の接近性と要求精度に応じて、接触式と非接触式の両方の測定方法を使用しています。

材料のバリデーションとテスト

品質保証は寸法だけでなく、材料特性にも及ぶ。重要な部品の場合、材料試験には以下が含まれます:

- 硬さ試験(ロックウェル、ブリネル、ビッカース)

- 引張強度試験

- 耐衝撃試験

- 非破壊検査(超音波、磁粉、染料浸透探傷剤)

材料証明書(しばしば製造所証明書と呼ばれる)は、材料の組成と加工にさかのぼるトレーサビリティを提供する。これらの文書は、品質文書パッケージの一部として維持されるべきである。

5軸加工のプロセスバリデーション

5軸加工プロセス自体は、一貫した結果を保証するためにバリデーションが必要です。これには通常、以下が含まれます:

- 初品検査(FAI)-最初の製造部品の包括的な検証

- 生産部品承認プロセス(PPAP) - 生産工程の正式承認

- 統計的工程管理(SPC)-主要特性の継続的モニタリング

- 機械能力調査(Cp/Cpk分析)

必要書類

文書化は品質保証のバックボーンを形成します。5軸CNC機械加工部品の場合、重要な文書化には以下が含まれます:

- GD&T仕様の技術図面

- 実測値を含む検査報告書

- 材料認証

- プロセスパラメータとセットアップの詳細

- 不適合報告と是正措置

- 工具寿命管理記録

- 機械のメンテナンスと校正の記録

これらの文書は、生産プロセス全体を通じてトレーサビリティを作成し、要求される規格に準拠していることの証拠となる。

業界特有の品質要件

航空宇宙用途

5軸加工機で加工される航空宇宙部品は、最も厳しい品質要件に直面しています。AS9100認証取得にとどまらず、航空宇宙メーカーは多くの場合、5軸加工機を導入しています:

- 100% 重要寸法検査

- 特殊工程認証(熱処理、表面処理)

- 高度な非破壊検査

- 詳細なロットのトレーサビリティとシリアル化

医療機器部品

医療用部品には配慮が必要だ:

- 材料の生体適合性

- 清浄度と汚染管理

- 滅菌適合性の検証

- リスク分析文書

5軸加工された医療用コンポーネントは複雑であるため、標準的な品質システムを超える検証プロトコルが必要になることが多い。

プロジェクトに品質保証を導入する

5軸加工部品のサプライヤーと仕事をする際には、最初から明確な品質への期待を確立することをお勧めします。これには以下が含まれます:

- 重要な寸法と特性の定義

- 必要な認証と規格の指定

- 検査プロトコルとサンプリング計画の確立

- 必要書類の決定

- 品質問題に関するコミュニケーション・チャンネルの設定

PTSMAKEでは、複雑な5軸コンポーネントの品質計画を共同で行うことで、リビジョンを減らし、ファーストパスの歩留まりを向上させることができることを発見しました。

精密製造における重要な公差については、こちらをクリックしてください。 ↩

テクニカルガイドで、高度なマシンの動作パターンについて学んでください。 ↩

テクニカルガイドで、精密なモーションコーディネイトがいかに加工品質を向上させるかをご覧ください。 ↩

この要素が、航空宇宙用途の全体的な性能と効率にどのような影響を与えるかをご覧ください。 ↩

コスト最適化のための材料別加工戦略を学ぶ。 ↩

サプライヤーの信頼性を示すレスポンスタイムの指標について学びましょう。 ↩

適切な冶具設計がいかに生産コストを劇的に削減するかを学んでください。 ↩

最高の効率と工具寿命を実現する最適な切削角度についてご紹介します。 ↩

この技術により、生産時間を40%以上短縮できることをご覧ください。 ↩

複雑な部品の内部形状測定技術の詳細については、こちらをクリックしてください。 ↩