製造業において、なぜこれほど多くの種類のピンがあるのか不思議に思ったことはありませんか?PTSMAKEに15年以上勤務している私は、間違ったピンの選択がいかにコストのかかるプロジェクトの失敗につながるかを見てきました。

ピンには主に、ダボピン、スプリングピン、クレビスピン、コッターピン、テーパーピンなどの種類がある。各タイプは、アライメントや締結から部品の固定や荷重の伝達まで、機械的アセンブリにおいて特定の目的を果たす。

グローバルメーカーとの長年の仕事を通じて、ピンの種類を理解することが設計の成功に不可欠であることを学びました。各タイプのユニークな特徴と用途について私が発見したことを共有させてください。

ピンズとその用途とは?

ピンのような単純なものが、なぜ現代のエンジニアリングにおいてこれほど重要な役割を果たしているのか、不思議に思ったことはないだろうか。精密製造の専門家として、私はこの小さな部品が製品の信頼性と性能にいかに大きな違いをもたらすかを目の当たりにしてきました。

ピンは、機械アセンブリの様々な部品を固定、整列、または支持するために設計されたエンジニアリング締結部品です。さまざまな素材やデザインがあり、航空宇宙から医療機器まで、精度と信頼性が最も重要な産業で重要な役割を果たしています。

ピンの基礎を理解する

ものづくりの世界では、ピンは見た目よりもはるかに高度なものです。PTSMAKEでは、様々な目的を果たす様々な精密ピンを製造しています。最も一般的な機能は以下の通りです:

- コンポーネントの固定

- 部品間の正確なアライメントの維持

- 構造荷重を支える

- ピボット・ポイントとして機能

- 一時的または恒久的な接続の作成

ピンの種類と用途

業界によって、最適なパフォーマンスを発揮するために必要なピンの種類は異なります。以下はその包括的な内訳である:

ダボピン

これらの円柱ピンは、正確な位置合わせと位置決めを行います。一般的に次のような用途で使用されています:

- 自動車用エンジンアセンブリ

- 生産設備

- 精密機械

- 金型用途

ロールピン(スプリングピン)

この柔軟な中空ピンは、スプリング作用によって優れた保持力を発揮する:

- 動力伝達装置

- 農業機械

- 建設機械

- 産業機械

クレビスピン

頻繁な組み立てと分解を必要とする用途向けに設計されています:

- 重機

- 農機具

- 建設機械

- マテリアルハンドリング機器

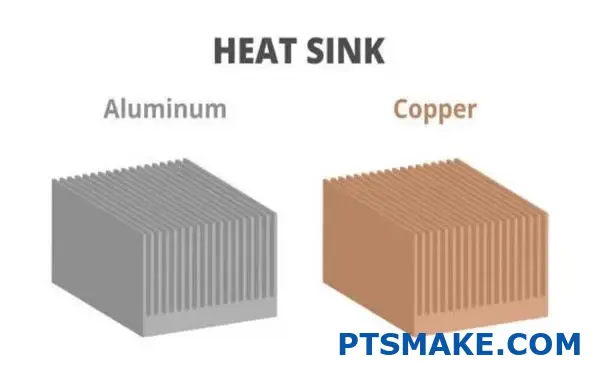

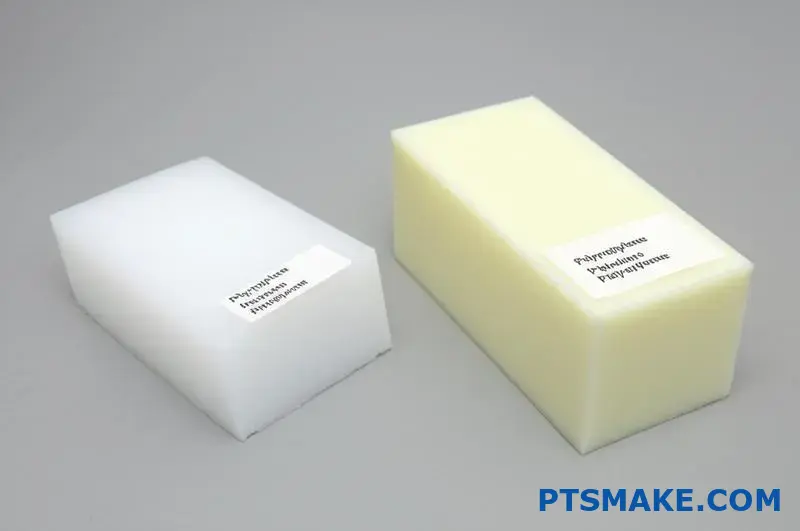

ピン製造のための材料選択

素材の選択はピンの性能に大きく影響します。ここに詳細な分析がある:

| 素材 | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| 炭素鋼 | 高強度、優れた耐摩耗性 | 一般機械、自動車 |

| ステンレス鋼 | 耐食性、中程度の強度 | 食品加工、医療機器 |

| 真鍮 | 良好な加工性、耐食性 | 電気部品、装飾用途 |

| チタン | 高い強度対重量比、生体適合性 | 航空宇宙、医療用インプラント |

| プラスチック | 軽量、耐薬品性 | エレクトロニクス、消費者製品 |

製造技術と精度

製造工程はピンの品質と性能に直接影響します。PTSMAKEでは、いくつかの技術を採用しています:

CNC加工

- 厳しい公差を提供(通常±0.0005インチ)

- カスタムデザインに最適

- あらゆる素材に対応

- 試作や少量生産に最適

コールドフォーミング

- 大量生産に適したコスト効率

- 優れた材料強度特性

- 特定の素材に限定

- 大量生産における安定した品質

熱処理

熱処理工程は、ピンの性能を向上させる:

- 強化された硬度

- より優れた耐摩耗性

- 強度の向上

- ストレス解消

品質への配慮

特定の用途にピンを選択する際には、以下の重要な要素を考慮してください:

負荷要件

- 静的負荷容量

- ダイナミックな負荷処理

- せん断強度の要件

- 耐衝撃性のニーズ

環境条件

- 温度暴露

- 化学物質への暴露

- 水分レベル

- 紫外線暴露

設置方法

- プレスフィットの要件

- クリアランス・フィットのニーズ

- 設置部隊

- 撤去に関する考慮事項

業界特有の要件

さまざまな業界には独自のピン要件がある:

航空宇宙

- 高精度の公差

- 軽量素材

- 優れた強度

- 過酷な条件下でも信頼できる性能

医療機器

- 生体適合性

- 滅菌能力

- 高い信頼性

- 正確な寸法

自動車

- 費用対効果

- 大量生産能力

- 一貫した品質

- ストレス下での耐久性

エレクトロニクス

- 非磁性

- 導電性/断熱性

- クリーンルーム対応

- 温度安定性

ピンの様々な側面を理解することで、エンジニアや設計者は、特定のアプリケーションのニーズに最も適したピンの種類を、十分な情報に基づいて決定することができます。正しいピンの選択により、最終製品の最適な性能、信頼性、および寿命が保証されます。

ダボピンとその用途とは?

精密機械がどうやって完璧なアライメントを保っているのか、不思議に思ったことはないだろうか。その秘密は、小さな、しかし極めて重要な部品、ダボピンにあることが多いのです。PTSMAKEでは、このシンプルでありながら独創的な装置が、複雑な組み立ての課題をシームレスなオペレーションに変えるのを見てきました。

ダボピンは、精密な公差で製造された円筒形の位置決め部品で、主に機械アセンブリの位置合わせと固定に使用されます。これらの硬化金属ピンは、部品の正確な位置合わせを保証し、横方向の動きを防止し、さまざまな用途で一貫した位置決めを維持します。

ダボピンの構造を理解する

ダボピンの有効性は、その精密な製造工程に起因する。精密製造の専門家として、私は材料の選択と寸法精度が重要な要素であることをお伝えできます。最も一般的な材料は以下の通りです:

| 素材タイプ | メリット | ベストアプリケーション |

|---|---|---|

| 合金鋼 | 高強度、耐摩耗性 | 重機、自動車 |

| ステンレス鋼 | 耐食性、耐久性 | 医療機器、食品加工 |

| 炭素鋼 | コストパフォーマンスが高く、強度が高い | 一般製造業、家具 |

| 工具鋼 | 極度の硬度、耐熱性 | 金型製造、工業用工具 |

重要な寸法特性

ダウエルピンは通常、極めて厳しい公差で製造される:

- 直径公差:±0.0002インチ~±0.0005インチ

- 長さ公差:±0.005インチ~±0.010インチ

- 真直度:長さ1インチにつき0.001インチ

- 表面仕上げ:16~32マイクロインチ

業界を超えた共通アプリケーション

自動車製造

自動車の組み立てにおいて、ダボピンは必要不可欠である:

- エンジンブロックのアライメント

- トランスミッションハウジングアッセンブリー

- シリンダーヘッドの位置決め

- クラッチプレートのアライメント

CNC加工と工具

CNCマシニングサービスプロバイダーとして、当社は定期的にダボピンを使用しています:

- フィクスチャーの位置決め

- ワークのアライメント

- ツールホルダーのセットアップ

- 機械校正

家具製造

家具産業は、ダボピンを頼りにしている:

- ジョイント補強

- パネルアライメント

- キャビネット組立

- 構造サポート

設計上の考慮事項とベストプラクティス

適切なサイジング

ダボピンのサイズ決定の一般的なルールは以下の通り:

- 長さはピンの直径の1.5~2倍とする。

- 穴の深さは、適切にかみ合うようにする。

- クリアランスホールは、フィットの要件に応じてサイズを調整する必要があります。

設置方法

実績のある設置技術はいくつかある:

- 圧入設置

- 軽い干渉フィット

- トランジショナル・フィット

- クリアランス・フィット

耐荷重能力

ダウエルピンは、その特性から高荷重用途に優れている:

- 高いせん断強度

- 優れた耐摩耗性

- 優れた耐疲労性

- 応力下での最小限の変形

負荷分散係数

ダボピンを使って設計する場合は、次のことを考慮する:

- 剪断力の方向

- 必要なピン数

- ピン間隔の要件

- 素材の互換性

保守点検

定期的なメンテナンスが、最適なパフォーマンスを保証します:

- 摩耗の目視検査

- 寸法検証

- 表面仕上げ評価

- 交換スケジュール

業界固有の基準

さまざまな業界には特有の要件がある:

- 製造に関するISO規格

- ANSI/ASME仕様

- 欧州向けDIN規格

- アジア市場向けJIS規格

将来のトレンドとイノベーション

ダボピン技術の進化には以下が含まれる:

- 高度な材料組成

- 表面処理の改善

- 製造工程の強化

- スマートなモニタリング機能

PTSMAKEでは、現代の製造業の進化するニーズを満たす優れたダウエルピンソリューションを提供するために、これらの技術革新を実施してきました。慎重な材料選択、精密な製造、厳格な品質管理により、当社のダウエルピンは最高水準の性能と信頼性を維持しています。

ダボピンは単純に見えるかもしれませんが、その適切な選択と実装が組立プロジェクトの成功に大きく影響することを忘れないでください。小さな家具であれ、複雑な自動車部品であれ、これらの基本的な側面を理解することで、製造プロセスにおいて十分な情報に基づいた決定を下すことができます。

テーパーピンとその特徴とは?

機械部品の中には、なぜ何年もゆるむことなく完璧なアライメントを保つものがあるのか、不思議に思ったことはないだろうか。その秘密は、シンプルでありながら独創的な部品、テーパーピンにあることが多いのです。この魅力的なファスナーについて、私の洞察をお話ししましょう。

テーパーピンは、微妙な円錐形状の精密工学ファスナーで、機械部品を確実に接続する干渉嵌合を作り出すように設計されています。そのユニークなデザインは、正確なアライメントを維持しながら、一時的および恒久的なアセンブリソリューションの両方を可能にします。

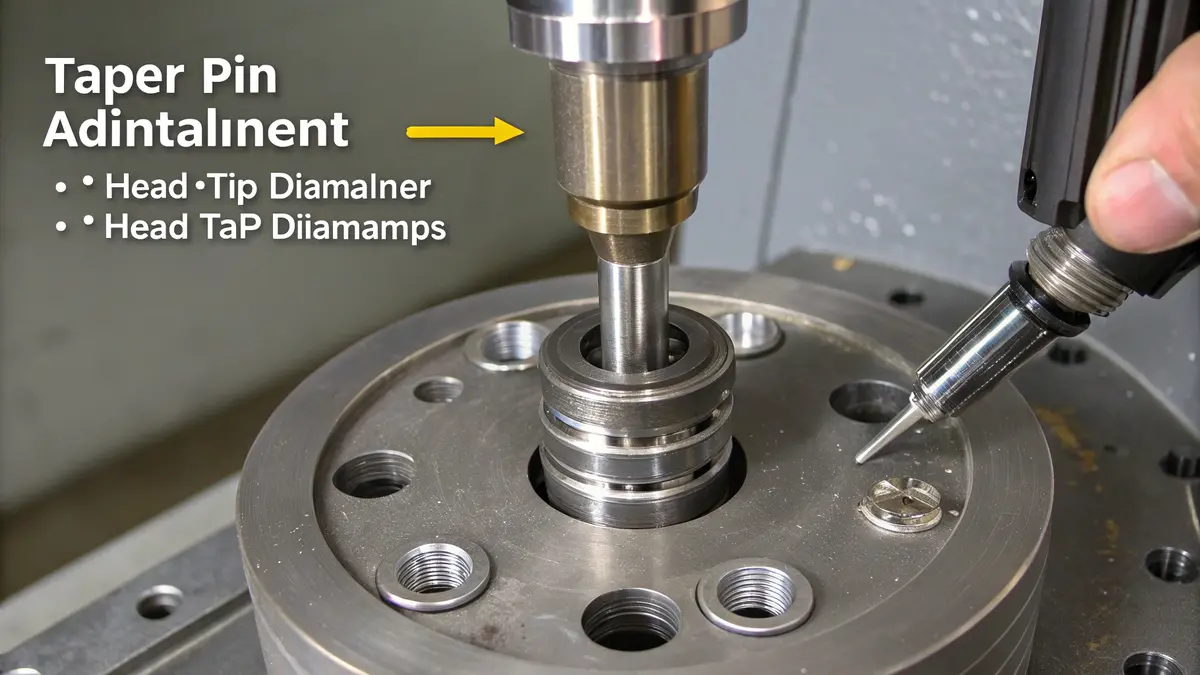

テーパーピンの設計を理解する

テーパーピンの基本的な特徴は、頭部から先端に向かって徐々に直径が小さくなっていることです。精密部品を扱ってきた私の経験では、この微妙なテーパー(通常1:50)が、適切に取り付けたときに並外れた保持力を生み出します。設計は厳格な基準に従っています:

- ヘッドの直径:穴の入り口よりやや大きい

- 先端の直径:穴の出口よりわずかに小さい

- 表面仕上げ:適切なフィット感を確保するために滑らか

- 長さ応募条件により異なる

標準テーパーピンとメートルテーパーピン

国際的な製造業で働く私は、標準とメートル法の両方のテーパーピンに出会ってきました。以下はその比較分析である:

| 特徴 | 標準テーパーピン | メートルテーパーピン |

|---|---|---|

| テーパー比 | 1:48 | 1:50 |

| サイズ範囲 | #0〜#10 | 0.5mmから50mm |

| 素材オプション | 炭素鋼、ステンレス鋼 | 類似+追加合金 |

| 一般的なアプリケーション | US/UK機材 | ヨーロッパ/アジア機械 |

| 規格 | ASME B18.8.2 | ISO 8740 |

材料選択の考慮点

素材の選択はピンの性能に大きく影響します。一般的なオプションは以下の通りです:

炭素鋼

- 優れた強度

- 優れた耐摩耗性

- 費用対効果

- ほとんどの用途に適している

ステンレス鋼

- 耐食性

- より高いコスト

- 食品加工機器に最適

- 医療機器アプリケーション

合金鋼

- 強度の向上

- より優れた摩耗特性

- より高温のアプリケーション

- 航空宇宙および自動車用

取り付けと取り外しのテクニック

最適なパフォーマンスを得るためには、適切な設置が不可欠です。このプロセスには通常、以下が含まれます:

穴の準備

- 正確なサイズへのリーミング

- 適切なアライメントの確保

- クリーンでバリのない表面

インストール手順

- 初回手挿入

- 適切なハンマーで優しく叩く

- 挿入深度のモニタリング

- 適切なシーティングの確認

取り外し手順

- 適切な抽出ツールの使用

- 周辺素材へのダメージの回避

- 再利用のための穴の完全性の維持

様々な産業での応用

精密製造分野では、さまざまな用途でテーパーピンが広く使われているのを目にしてきた:

工作機械産業

- 主要コンポーネントの調整

- ツールホルダーの固定

- 位置決めインデックス機構

自動車製造

- エンジン部品のアライメント

- トランスミッションアッセンブリー

- フィクスチャーとジグの構造

航空宇宙用途

- 重要なアライメント要件

- 高ストレス環境

- セーフティ・クリティカル・アセンブリ

サイズ選択と仕様

正しいピンのサイズを選ぶには、いくつかの要素がある:

負荷要件

- せん断強度が必要

- 予想されるストレス・パターン

- 安全係数

設置に関する考慮事項

- 材料の厚さ

- 設置のためのアクセス

- 撤去の条件

環境要因

- 温度変化

- 化学物質への暴露

- 振動レベル

保守点検

定期的なメンテナンスが長期的な信頼性を保証します:

定期点検

- 摩耗の目視検査

- 緩みのチェック

- アライメントの監視

交換基準

- 目に見える摩耗や損傷

- 保持力の喪失

- アライメントの変更

ドキュメンテーション

- 設置日

- メンテナンス履歴

- 交換スケジュール

私は精密部品を扱う幅広い仕事を通じて、テーパーピンは適切に指定され、設置されれば、驚くほど信頼できるものであることを知りました。そのシンプルさと精密なエンジニアリングが相まって、テーパーピンは現代の機械設計において非常に貴重な要素となっています。テーパーピンは、組み立て時の一時的なアライメントにも、部品の恒久的な固定にも使用され、業界を問わず数え切れないほどの用途でその価値が証明され続けています。

コッターピンとスプリットピンとは?

重要な機械部品がバラバラにならないようにしている小さな金属ピンについて、不思議に思ったことはないだろうか。私の製造施設では、これらの小さな部品が致命的な故障を防ぎ、機器の安全を確保するために重要な役割を果たしている。

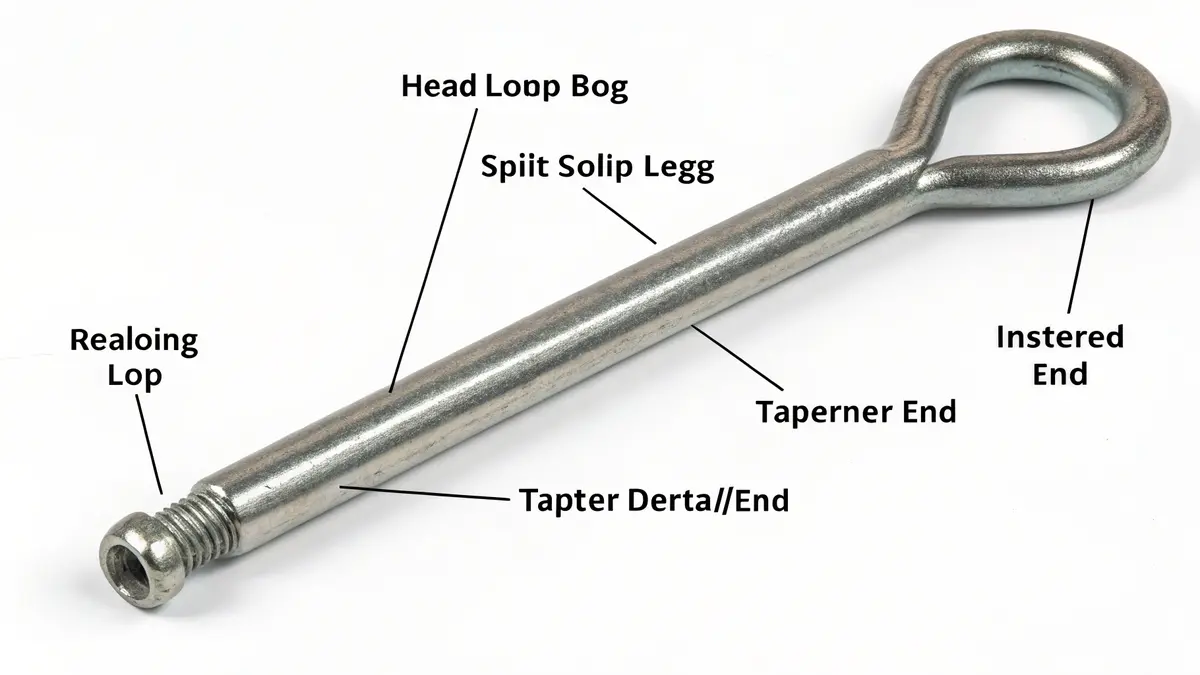

コッターピンはスプリットピンとも呼ばれ、頭部と2つの突起を持つU字型の金属製ファスナーで、挿入後に分割して曲げることができる。様々な用途において、ナットやボルトの緩みを防止するための機械的なロック装置として機能する。

基本構造とデザイン

コッターピンのデザインは見事にシンプルだが、非常に効果的である。主な部品は以下の通り:

- ヘッドループ:着脱が容易

- スプリットレッグ:設置後に分離して曲げることができる

- テーパーエンド:穴への挿入がスムーズ

標準寸法は通常、直径1/16インチから3/8インチの範囲で、長さは1/2インチから6インチまで様々です。PTSMAKEでは、お客様の様々なご要望にお応えするため、様々なサイズをご用意しております。

材料の選択と特性

用途によって必要な材質は異なります。ここでは、一般的なコッターピンの材質を紹介します:

| 素材タイプ | 主要物件 | ベストアプリケーション |

|---|---|---|

| 低炭素鋼 | 経済的、良好な成形性 | 汎用 |

| ステンレス鋼 | 耐食性、耐久性 | 海洋環境 |

| 亜鉛メッキスチール | 防錆強化 | アウトドア用品 |

| 銅 | ノンスパーキング、導電性 | 電気的用途 |

インストレーション・テクニック

取り付けは簡単だが、細部に注意を払う必要がある:

- 下穴にピンを差し込む。

- 両足を広げる

- それぞれの足を反対方向に曲げる

- 安全な設置を確認する

私は常に、最適なパフォーマンスを得るためには適切な取り付けが重要であることをお客様に強調しています。コッターピンの取り付けが不十分だと、アセンブリ全体の安全性が損なわれます。

一般的なアプリケーション

コッターピンは様々な産業で幅広く使用されている:

- 自動車タイロッドとアクスルシャフトのキャッスルナットの固定

- 農業インプルメントピンとヒッチの固定

- アビエーション重要なファスナーの安全バックアップ

- 産業機械回転部品の固定

安全への配慮

コッターピンを使用する際は、いくつかの安全要素を考慮する必要がある:

サイズ選択

- 常に正しい穴径を選ぶ

- 適切な曲げのために十分な長さを確保する

- 負荷要件を考慮する

素材適合性

- 材料を環境条件に合わせる

- 熱膨張を考慮する

- 化学物質への暴露を考慮する

メンテナンス・プロトコル

- 摩耗や損傷がないか定期的に点検

- 定期交換

- メンテナンス活動の文書化

業界標準と仕様

様々な規格がコッターピンの製造と使用を規定している:

- ASME B18.8.2:寸法仕様

- ISO 1234:スプリットピンの国際規格

- AS 1476:機械的締結に関するオーストラリア規格

費用対効果の高いソリューション

PTSMAKEでの経験から、コッターピンの選択におけるコストの最適化には、次のようなものがある:

- 一括購入戦略

- 用途に応じた材料選択

- アプリケーション間の標準化

- 品質と価格の比較

よくある問題のトラブルシューティング

コッターピンでよくある課題には、次のようなものがある:

誤ったサイジング

- 解決策メーカーの仕様書を使用する

- 選択前に穴径を確認する

設置の難しさ

- 解決策適切なツールを使用する

- 設置ガイドラインに従う

早期故障

- 解決策定期点検

- 適切な材料選択

腐食の問題

- 解決策適切な素材を選ぶ

- 環境要因を考慮する

今後の動向

コッターピンの未来

先端材料

- 複合材料

- 耐食性の向上

- 耐久性の向上

スマートな機能

- IoTセンサーとの統合

- 摩耗インジケーター

- トレーサビリティの強化

持続可能な製造

- 環境に優しい素材

- リサイクル可能なオプション

- 廃棄物発生量の削減

コッターピンのこれらの側面を理解することで、メーカーやエンジニアは、様々なアプリケーションでの使用について、情報に基づいた意思決定を行うことができます。このシンプルで重要な部品は、あらゆる産業の機械アセンブリで重要な役割を果たし続けています。

スプリングピンとその利点とは?

激しい振動を受けても、完璧なアライメントを保つ機械部品があることを不思議に思ったことはないだろうか。その秘密は、小さいけれども強力な部品、スプリングピンにあるかもしれません。このシンプルかつ独創的なファスナーが、現代の製造業に欠かせないものとなっている理由をご紹介しましょう。

スプリングピンは中空の円筒形ファスナーで、穴に挿入されると圧縮され、半径方向の張力によってしっかりと固定されます。そのユニークなデザインは、振動や磨耗に対する優れた耐性を提供しながら、簡単な取り付けを可能にし、様々な産業用途に理想的です。

スプリングピンの設計を理解する

スプリングピンの天才は、一見シンプルなデザインにある。製造のプロとして、私はその中空円筒構造が、取り付け時に半径方向の圧縮を可能にすることを見てきた。ピンの直径が穴の直径をわずかに上回ることで、挿入時に張力が生じ、確実にフィットする。

主な設計上の特徴は以下の通り:

- スムーズな挿入のための面取りされた端部

- 制御された圧縮のための精密設計されたスロット

- 最適なスプリング張力を得るために計算された肉厚

- 用途に応じた様々な直径対長さ比

材料の選択と特性

素材の選択はスプリングピンの性能に大きく影響します。ここでは、一般的な材質とその用途について説明します:

| 素材タイプ | 主要物件 | ベストアプリケーション |

|---|---|---|

| 炭素鋼 | 高強度、経済的 | 汎用アセンブリ |

| ステンレス鋼 | 耐食性、耐久性 | 食品加工、アウトドア用品 |

| スプリング・スチール | 優れた伸縮性、耐疲労性 | 高ストレス用途 |

| ベリリウム銅 | 非磁性、耐食性 | 電子機器 |

設置方法とベストプラクティス

スプリングピンの効果は、適切な取り付けに大きく依存します。精密部品に携わってきた経験から、私は次のような重要な方法をお勧めします:

穴の準備

- 正しい穴のサイズ(通常、ピンの直径より0.2~0.5mm小さい)を確認する。

- 適切な穴の真円度を保つ

- バリやゴミを取り除く

設置テクニック

- 適切な取り付け工具を使用する

- 挿入時に均等な圧力をかける

- ピンをハンマーで叩いたり、無理に押したりしない

業界を超えたアプリケーション

スプリングピンは様々な産業用途でその価値が証明されています:

自動車製造

- エンジン部品のアライメント

- ドアヒンジ

- ブレーキシステム部品

- トランスミッションアッセンブリー

電子機器製造

- 回路基板実装

- コネクタの位置合わせ

- 機器ハウジングアセンブリ

- パネルの留め具

重機

- 機器フレーム組立

- 安全機構の保持

- ガイドレールのアライメント

- ツールホルダー固定

従来のファスナーを超える利点

スプリングピンは、従来の締結方法と比較していくつかの利点がある:

コスト効率

- 設置時間の短縮

- 材料費の低減

- 最小限のメンテナンス

パフォーマンスのメリット

- 優れた耐振動性

- セルフロック機能

- 均一な荷重分布

- 耐用年数の延長

デザインの柔軟性

- 様々なサイズオプション

- 複数の素材選択

- 特定の用途に合わせた簡単な改造

保守点検

定期的なメンテナンスが、最適なパフォーマンスを保証します:

目視検査

- 表面の摩耗をチェックする

- 変形を探す

- 腐食の検査

パフォーマンス・テスト

- 保持力の確認

- アライメントのチェック

- 適切な動きをテストする

将来のトレンドとイノベーション

スプリングピン業界は進化を続けている:

- 先端材料開発

- コーティング技術の向上

- 設計最適化の強化

- 自動設置システム

- スマートなモニタリング機能

PTSMAKEでの仕事を通じて、スプリングピンが精密製造においてますます重要になってきていることを実感しています。その信頼性と費用対効果の高さから、多くの用途で優れた選択肢となっています。プロジェクトにスプリングピンを選択する際には、最適な性能を確保するために、荷重要件、環境条件、設置方法などの要素を考慮してください。

スプリングピンは単純に見えるかもしれませんが、その適切な選択と取り付けは、アプリケーションを成功させるために非常に重要であることを覚えておいてください。新しい機器を設計する場合でも、既存のアセンブリを改良する場合でも、これらの基本を理解することで、プロジェクトでスプリングピンを使用する際に十分な情報を得た上で決定することができます。

## クレビスピンとヒッチピンとは?

極度のストレスがかかっても、なぜ機械的な接続が完璧に固定されるのか不思議に思ったことはありませんか?クレビスピンとヒッチピンです。これらの小さいが強力なファスナーは、産業機械の縁の下の力持ちです。

**クレビスピンとヒッチピンは、高応力用途でのクイックリリース接続用に設計された特殊な締結装置です。クレビスピンは、コッターピン用の穴と円筒形のボディを備えており、ヒッチピンは、両方の安全な機械的接合を確保し、内蔵のロック機構が付属しています。

%[さまざまなサイズとスタイルのクレビスピンとヒッチピン](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091216.056Z-.webp "さまざまなタイプのクレビスピンとヒッチピン")

###クレビスピンを理解する

クレビスピンは、機械的な接続における基本的な部品です。PTSMAKEでは、これらのピンを精密に製造しています。その設計は、安全性が重要なアプリケーションにとって非常に重要だからです。一般的なクレビスピンは、滑らかな円筒形のシャフトの一端に頭部があり、もう一端にはコッターピンなどの保持具を挿入するための穴が開いています。

基本的な構造は以下の通りです:

- フラットまたはドーム状の頭部

- 精密に加工されたシャフト

- 保持装置用の十字穴

- 保持力向上のためのオプションの溝

###ヒッチピンの構成

私の製造経験に基づくと、ヒッチピンはクイックコネクトソリューションに対するより近代的なアプローチです。一般的に次のような特徴があります:

| 特徴|用途|一般的な用途

|---------|----------|-------------------|

| バネ式ボール|クイックロック機構|農機具||L字型デザイン|握りやすく、接続しやすい。

| L字型デザイン|簡単なグリップと取り外し|トレーラーヒッチ

| ブリッジピン型|ヘビーデューティー用途|建設機械

| スイベルデザイン|フレキシブルな接続|モバイル機器

###材料選択の考慮事項

材料の選択は、ピンの性能に大きく影響します。これらの部品を製造する際に考慮する点は以下の通りです:

- スチール合金:一般的な用途で最も一般的

- ステンレス鋼:腐食環境用

- 熱処理品:並外れた強度が必要な場合

- 亜鉛メッキまたはクロムメッキ:耐食性強化

### 重要な用途

私の製造業務では、これらのピンが次のような重要な用途に使用されていることを確認している:

1.農業機械

- インプルメント・アタッチメント

- スリーポイントヒッチ

- パワーテイクオフシールド

2.建設機械

- バケットアタッチメント

- ブーム接続部

- 安全リンケージ

3.輸送システム

- トレーラー・カップリング

- 牽引装置

- 安全チェーン

### デザインバリエーション

最新の製造技術により、様々なデザイン変更が可能です:

###ヘッドスタイル

- 薄型アプリケーション用ボタンヘッド

- 操作しやすいTハンドル

- 荷重分散用のフランジ付きヘッド

- 素早くアクセスできるリングトップ

###保持方法

1.従来のコッターピン

2.リンチピン

3.Rクリップ

4.内部スプリング付きブリッジピン

### 取り付けとメンテナンスのヒント

最適なパフォーマンスを得るためには、以下の要因を考慮してください:

1.適切なサイジング

- 直径公差±0.005インチ以内

- 完全に噛み合う長さ

- ヘッドクリアランス要件

2.定期点検

- 摩耗パターンのチェック

- 保持装置の状態の監視

- 適切なアライメントの確認

### 安全上の注意事項

これらのコンポーネントを実装する場合

1.定格荷重

- 常に耐荷重を確認する

- 動的荷重を考慮する

- 安全マージンを考慮する

2.環境要因

- 極端な温度

- 元素への暴露

- 化学的適合性

3.交換スケジュール

- 定期点検間隔

- 摩耗インジケータの監視

- 予防メンテナンスのタイミング

### 先進製造の側面

PTSMAKEでは、いくつかの重要な製造要素に重点を置いています:

1.表面仕上げ

- 特定の粗さ要件

- メッキの考慮事項

- 腐食保護

2.公差管理

- 正確な直径管理

- 真直度仕様

- 真円度要求

3.品質試験

- 材料認定

- 寸法検証

- 荷重試験プロトコル

このようにクレビスピンとヒッチピンを包括的に理解することで、様々な用途で最適な性能を発揮します。重要なのは、特定のニーズに合った設計、材料、保持方法の適切な組み合わせを選択することです。

## 溝付きピンとその用途とは?

精密部品を幅広く扱ってきた経験から、溝付きピンは現代のアセンブリ用途において重要な役割を担っているにもかかわらず、見過ごされがちであることに気づきました。この小さいが強力なファスナーは、通常受けるよりももっと注目されるべきです。

**溝付きピンは、表面に長手方向の溝が押し込まれた円筒形のファスナーで、アセンブリで優れた保持力を発揮するように設計されています。ねじ接続の複雑さなしに信頼性の高い締結を必要とするアプリケーションで優れています。

%[溝付きピンの構造と用途](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091328.925Z-.webp "Grooved Pins In Manufacturing")

###溝付きピンの設計を理解する

溝付きピンの特徴は、その独特な表面構造にあります。これらのピンの表面には、いくつかの縦溝が押し込まれており、通常、ピンの直径によって3~6本の溝があります。この溝は、穴に挿入されたときにわずかな材料の変位を生じさせ、ピンと穴の両方の材料の弾性変形によって保持力を発生させます。

##材料構成と特性

材料の選択は、溝付きピンの性能に大きく影響します。一般的な材料の詳細な内訳は以下の通りです:

| 材料の種類|主な特性|最適な用途

|--------------|----------------|-------------------|

| 炭素鋼|高強度、経済的、良好な耐摩耗性|汎用アセンブリー、自動車部品

| ステンレス鋼|耐食性、適度な強度|食品機器、屋外用途、船舶用

| 硬化鋼|優れた耐摩耗性、最高強度|高ストレス用途、精密機械

| 真鍮|非磁性、良好な導電性|電子機器、精密機器

###の各業界における用途

私の製造経験では、溝付きピンが様々な用途で優れているのを見てきました:

1.自動車部品

- ドアヒンジ部品

- シート調整機構

- ダッシュボード組立部品

2.エレクトロニクス製造

- 回路基板の取り付け

- コネクターアライメント

- ハウジング組立

3.家具製造

- ジョイント補強

- パネルの位置合わせ

- 金具の取り付け

###取り付けに関する考慮事項

最適なパフォーマンスを得るためには、適切な設置が重要です。重要な要素には以下が含まれます:

1.穴の準備

- 正しい直径のサイジング(通常H7公差)

- 適切な表面仕上げ

- 適切な深さの計算

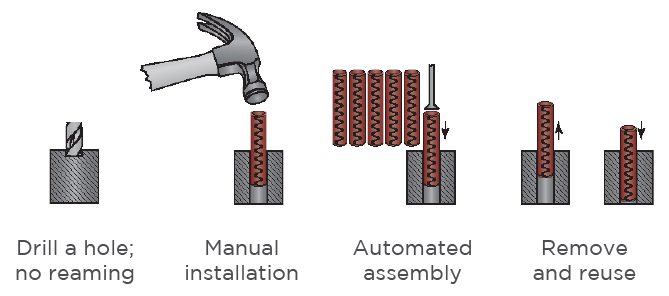

2.取り付け方法

- 圧入

- ライトハンマーによる取り付け

- 自動挿入システム

### 性能の利点

溝付きピンには、いくつかの明確な利点があります:

1.保持力

- 平滑ピンと比較して優れた保持力

- 長期間安定した性能

- 振動による緩みに強い

2.コスト効率

- シンプルな設計で製造コストを削減

- 素早い取り付けで労働時間を節約

- 最小限のメンテナンス要件

###設計ガイドライン

溝付きピンをアセンブリに組み込む場合は、以下の重要な要素を考慮してください:

1.荷重要件

- せん断力の計算

- 引張強度の必要性

- 動的荷重の考慮

2.環境要因

- 温度暴露

- 化学物質への暴露

- 水分の存在

3.組み立てパラメータ

- 材料の厚さ

- 設置のためのアクセス

- メンテナンス要件

### トラブルシューティング よくある問題

潜在的な問題を理解することで、導入を成功させることができます:

1.取り付けの問題

- 挿入時のミスアライメント

- 不適切な穴加工

- ピンサイズの選択ミス

2.性能の問題

- 不十分な保持力

- 早期摩耗

- 腐食の懸念

3.解決策

- 適切な工具の選択

- 定期的なメンテナンスチェック

- 材料適合性の確認

##イノベーションと今後の動向

溝付きピン業界は進化し続けています:

1.先端材料

- 複合材料の統合

- コーティング技術の強化

- スマート材料の応用

2.製造の改善

- 精密研削技術

- 自動品質管理

- 持続可能な生産方法

PTSMAKEでの経験を通じて、溝付きピンのアプリケーションを成功させるには、これらすべての要素を注意深く考慮する必要があることがわかりました。重要なのは、部品そのものだけでなく、それがより大きな組立システムにどのように統合されるかを理解することです。溝付きピンを適切に指定し取り付ければ、幅広い用途で信頼性が高く、費用対効果の高い締結ソリューションが得られます。

## 特殊ピンとカスタムピンはどのように設計されていますか?

カタログにないピンを必要とする業界があることを不思議に思ったことはありませんか。航空宇宙、医療機器、ロボット工学では、標準ピンでは不足することがよくあります。正確な仕様を満たす特殊ピンの需要はかつてないほど高まっています。

**カスタムピンは、高度なCNC機械加工と射出成形を駆使し、エンジニアと製造業者の緻密な共同作業によって設計されます。このプロセスでは、詳細な要件分析、材料の選択、試作、および各ピンが特定の業界標準を満たすことを確認するための厳格なテストが含まれます。

%[カスタムピン製造プロセス](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091437.000Z-.webp "Advanced CNC Machining For Custom Pins")

###カスタムピンの要件を理解する

特殊ピン製造の旅は、アプリケーションの要件を徹底的に理解することから始まります。PTSMAKEでは、いくつかの重要な要素を分析します:

- 動作環境条件

- 耐荷重要件

- 材料適合性のニーズ

- 組み立てと設置の仕様

- 業界特有の規制

##材料選択プロセス

カスタムピンは、材料の選定が非常に重要です。ここでは、一般的な材料とその用途について説明します:

| 材料の種類|主な特性|一般的な用途|...

|--------------|----------------|---------------------|

| ステンレススチール|耐食性、高強度|医療機器、食品加工

| チタン|軽量、生体適合性|航空宇宙、インプラント|エンジニアリング・プラスチック|耐薬品性、高強度|医療機器、食品加工

| エンジニアリングプラスチック|耐薬品性、費用対効果|エレクトロニクス、消費者製品

| 工具鋼|耐摩耗性、高硬度|産業機械、ロボット

###異なる産業における設計上の考慮事項

設計プロセスは業界によって大きく異なります:

###医療業界の要件

医療用ピンには、卓越した精度と生体適合性が求められます。当社では次の点に重点を置いています:

- 滅菌適合性

- 表面仕上げの要件

- 材料のトレーサビリティ

- FDAコンプライアンス文書化

###航空宇宙用途

航空宇宙用ピンには、最高レベルの信頼性が求められます:

- 極端な温度耐性

- 特定の強度対重量比

- 耐疲労特性

- AS9100認証への準拠

#### ロボティクスおよびオートメーション

ロボティクスアプリケーションでは、次のようなピンが必要です:

- 正確な寸法精度

- 耐摩耗性

- 動的荷重特性

- スムーズな動作特性

##製造技術

当社の製造アプローチは、様々な技術を組み合わせています:

#### CNC機械加工プロセス

- 高精度旋盤加工

- 多軸フライス加工

- 複雑な形状のための微細加工

- 高度な表面仕上げオプション

###品質管理対策

カスタムピン製造には品質保証が不可欠です:

- CMM(三次元測定機)検査

- 材料認定検証

- 表面粗さ検査

- 寸法公差検査

- 機能試験プロトコル

###設計最適化戦略

当社では、カスタムピン設計を最適化するためにいくつかの戦略を採用しています:

1.有限要素解析(FEA)

- 応力分布解析

- 変形予測

- 疲労寿命予測

2.製造のための設計(DFM)

- コスト最適化

- 生産効率

- 材料利用

3.プロトタイプ開発

- ラピッドプロトタイピングオプション

- 機能テスト

- デザイン反復機能

###業界固有の認証

さまざまな業界では、さまざまな認証が必要です:

| 業界|要求される認証|品質基準

|----------|------------------------|-------------------|

| 医療|ISO 13485、FDA|GMPコンプライアンス

| 航空宇宙|AS9100D|NADCAP|自動車|IATF1694|GMP準拠

| 自動車|IATF16949|PPAP要求事項

| 工業用|ISO 9001|業界標準

###生産スケーリングの考察

プロトタイプから生産に移行する際には、以下のことを考慮します:

1.ボリューム要件

- バッチサイズの最適化

- 生産スケジューリング

- 在庫管理

2.コスト管理

- 材料選択の最適化

- プロセス効率の改善

- 品質管理の自動化

3.文書化

- 生産工程の文書化

- 品質管理記録

- 材料のトレーサビリティ

特殊ピンとカスタムピンの設計と製造には、業界の要件、材料特性、製造能力を総合的に理解する必要があります。PTSMAKEでは、CNC機械加工と射出成形の専門知識を厳格な品質管理と組み合わせることで、最も厳しい仕様を満たすピンをお届けしています。継続的な技術革新と業界標準の遵守により、各カスタムピン・ソリューションが意図された用途に最適な性能を提供することを保証します。

## ピンの正しいタイプを選択するには?

ピンの種類の選択を誤ると、製品の不具合や安全上の問題、費用のかかるリコールにつながる可能性があります。PTSMAKEで私は、この一見単純な部品が製品の成功を左右することを目の当たりにしてきました。

**正しいピンの選択は、アプリケーションの要件、材料の互換性、環境条件、製造仕様という4つの重要な要素によって決まります。これらの要素を体系的に評価することで、最適な性能と信頼性が保証されます。

%[ピンの種類 製造工程](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025.02.04-1836.webp "工業用ピンの種類")

###ピンのアプリケーション要件を理解する

ピン選択の最初のステップは、アプリケーションのニーズを明確に定義することです。これには、いくつかの重要な要素を分析する必要があります:

- 負荷要件

- 設置方法

- スペースの制約

- 組み立て/分解の頻度

- コスト

ピンの選定を進める前に、詳細な要件チェックリストを作成することをお勧めします。これにより、性能に影響を及ぼす可能性のある重要な要素の見落としを防ぐことができます。

##材料選択ガイドライン

材料の選択は、ピンの性能に大きく影響します。ここでは、一般的なピン材質を包括的に比較しています:

| 材料タイプ|強度|耐食性|コスト|最適な用途

|--------------|----------|---------------------|-------|-------------------|

| ステンレス鋼|高い|優れている|中程度|医療、食品加工

| 炭素鋼|非常に高い|悪い|低い|重機械

| 真鍮|中程度|良好|中程度|電気部品

| アルミニウム|低|良好|低|軽荷重用途

| チタン|非常に高い|優れている|高い|航空宇宙、医療用

##サイズと公差に関する考察

適切なサイズ設定は、ピンの機能性にとって極めて重要です。以下の点を考慮してください:

1.直径の許容誤差

2.長さの要件

3.ヘッドサイズ(該当する場合)

4.ホールフィット仕様

PTSMAKEでは、精密用途のために±0.01mmの厳しい公差を維持しています。このレベルの精度は、様々な用途において適切な適合と機能を保証します。

### 環境要因

環境条件は、ピンの性能に大きく影響します:

- 温度範囲

- 化学物質への暴露

- 水分レベル

- 振動強度

- 紫外線暴露

例えば、屋外で使用する場合は、ステンレス鋼のような耐腐食性の素材を使用するか、適切な表面処理を施すことを常にお勧めします。

##製造工程の選択

製造方法は品質とコストの両方に影響します:

1.CNC機械加工

- 複雑な形状に最適

- 小ロットに最適

- 単価が高い

2.冷間成形

- 大量生産に最適

- より経済的

- より単純な設計に限定される

3.スイス旋盤

- 細長いピンに最適

- 高精度

- 適度なコスト

### 品質保証対策

ピンの信頼性を確保するために、以下の品質チェックを実施してください:

1.寸法検査

2.材料認定

3.表面仕上げの確認

4.硬度試験

5.荷重試験(該当する場合)

### コスト最適化戦略

品質とコストのバランスをとる:

- 材料選択の最適化

- 生産量分析

- 製造工程の選択

- 二次作業の削減

- サプライヤーとのパートナーシップ構築

###サプライヤー選定基準

以下の基準でメーカーを選択する:

1.技術力

2.品質認証

3.生産能力

4.コミュニケーションの有効性

5.配送の信頼性

### 共通の課題と解決策

典型的なピン関連の問題に対処する:

1.品質の不整合

- 解決策強固なQCプロセスの導入

- 定期的なサプライヤー監査

- 明確な仕様書の作成

2.納期の遅れ

- 解決策バッファストック管理

- 複数のサプライヤーとの関係

- 明確なリードタイム契約

3.コミュニケーションの問題

- 解決策定期的な進捗状況のアップデート

- 専任のプロジェクト管理

- 明確な文書化要件

### PTSMAKEとの連携

当社のピン製造へのアプローチには以下が含まれます:

1.技術相談

- 材料選択ガイダンス

- 設計最適化のサポート

- 製造プロセスの推奨

2.品質保証

- ISO 9001:2015認証プロセス

- 先進の検査設備

- 100%品質検証

3.生産効率

- 自動生産システム

- リーン生産方式

- 迅速な切り替え能力

これらのガイドラインに従い、経験豊富な製造業者と協力することで、お客様の用途に適したピンタイプを確実に選択することができます。重要なのは、すべての要件を徹底的に評価し、プロセス全体を通じて製造パートナーと明確なコミュニケーションを維持することです。