316Lステンレス鋼の機械加工で精度を達成することは、苛立たしいことです。私は、多くのメーカーが工具の摩耗、表面仕上げの不良、寸法の不正確さに苦労しているのを見てきました。これらの問題は、貴重な材料を無駄にするだけでなく、コストのかかる生産の遅れや不合格品にもつながります。

316Lステンレス鋼の加工で精度を出すには、鋭利な超硬工具を使用し、適切な切削速度(100~150 SFM)を維持し、ワークの固定を確実に行う。クーラントを十分に塗布し、軽切削を行い、工具の摩耗を定期的に監視して、厳しい公差を維持する。

316Lステンレス鋼の加工について、より詳細な洞察を共有したい。上記で概説した戦略は、基本に過ぎません。以下では、具体的な切削パラメータ、工具選択基準、そしてこの難易度の高い材料で卓越した結果を得るのに役立つ高度なテクニックを説明します。

316Lステンレス鋼とは?

重要な用途において、金属部品の腐食や故障に直面したことはありませんか?ステンレス鋼のグレードを間違えると、高価な機器の故障から潜在的な安全上の危険まで、深刻な結果を招く可能性があります。多くのエンジニアや製造業者は、優れた耐食性と耐熱性を併せ持つ材料を見つけるのに苦労しています。 耐食性1 そして確かな強さ。

316Lステンレス鋼は、0.03%未満の炭素を含む標準的な316ステンレス鋼の低炭素変種である。優れた耐食性、優れた溶接性、高い強度を持ち、標準的なステンレス鋼が使用できないような過酷な環境に最適です。

化学組成と構造

316Lステンレスのユニークな特性は、慎重にバランスされた化学組成に由来します。以下は、その元素構成の詳細です:

| エレメント | パーセンテージ範囲 |

|---|---|

| カーボン | ≤0.03% |

| クロム | 16-18% |

| ニッケル | 10-14% |

| モリブデン | 2-3% |

| マンガン | ≤2% |

| シリコン | ≤0.75% |

| リン | ≤0.045% |

| 硫黄 | ≤0.03% |

| 鉄 | バランス |

主な特性と特徴

PTSMAKEでは、その優れた特性から、316Lステンレス鋼を定期的に使用しています:

耐食性

- 優れた耐孔食性と耐隙間腐食性

- 塩化物環境で優れた性能を発揮

- 304グレードに比べ、耐薬品性に優れている。

機械的特性

- 降伏強度:170~310MPa

- 引張強度: 485-680 MPa

- 伸長>40%

- 硬度:95HRBまで

他のグレードに対する利点

私の製造経験では、316Lにはいくつかの明確な利点がある:

溶接性の向上

- 低炭素化により炭化物の析出を防ぐ

- 溶接部の耐食性を維持

- 粒界腐食のリスクを低減

温度性能

- 高温での優れた強度

- 極低温から800℃まで特性を維持

- 304よりも優れた耐スケール性

産業用途

医療機器

316Lは生体適合性に優れているため、非常に重要である:

- 手術器具

- インプラント機器

- 実験設備

- 医薬品加工機器

航空宇宙部品

当社は、航空宇宙用途の316L部品を頻繁に加工しています:

- 燃料系統部品

- 油圧ライン継手

- ファスナーとブラケット

- 環境制御システム部品

化学処理

この素材の耐食性は貴重なものである:

- 貯蔵タンク

- プロセス配管

- 熱交換器

- 圧力容器

製造に関する考慮事項

316Lステンレス鋼を扱う場合、いくつかの要素に注意が必要である:

加工パラメーター

- 炭素鋼に比べて低い切削速度

- 加工硬化を防ぐために鋭利な工具が必要

- 寸法精度を維持するための十分な冷却

表面仕上げ

- 様々な仕上げオプション

- 電解研磨により耐食性を向上

- 最適な性能を発揮するには適切なクリーニングが不可欠

コスト・ベネフィット分析

316Lは通常、標準的な鋼種よりも高価ですが、その利点はしばしば投資を正当化します:

長期的なメリット

- メンテナンスの軽減

- 耐用年数の延長

- 交換頻度の低下

- ダウンタイムの減少

初期投資の検討

- 304グレードより割高な材料費

- 工具摩耗による加工コストの上昇

- その他の後処理要件

素材選択のガイドライン

316Lがお客様の用途に適しているかどうかを判断するには、次のことを考慮してください:

環境要因

- 腐食性化学物質への暴露

- 動作温度範囲

- 塩化物の存在

- 衛生要件

機械的要件

- 耐荷重

- 耐疲労性

- 耐衝撃性

- 耐摩耗性

規制遵守

- FDA要求事項

- ASMEコード

- 業界固有の基準

- 環境規制

当社の製造施設では、316Lステンレス鋼が要求の厳しい用途に最適な材料であることを確認しています。耐食性、強度、溶接性を併せ持つ316Lステンレス鋼は、様々な業界の重要な部品に使用される信頼性の高い材料です。初期コストは他の鋼種より高いかもしれませんが、長期的なメリットにより、厳しい環境下で最も費用対効果の高いソリューションとなることがよくあります。

なぜ316Lステンレス鋼の加工は難しいのか?

毎週、316Lステンレス鋼の機械加工に悩む顧客から問い合わせを受ける。工具の早期摩耗、部品の歪み、生産コストの高騰など、彼らの不満はもっともだ。さらに問題なのは、こうした問題がしばしば納期遅れや不合格部品につながり、生産遅延のドミノ効果を生み出していることだ。

316Lステンレス鋼の加工は、その高い加工硬化 率、低い熱伝導率、卓越した靭性が主な原因で、 困難を極める。これらの特性は、工具の急速な摩耗、切削中の過度の発熱、困難な切り屑の形成を引き起こし、正確な加工が最も要求される材料のひとつとなっている。

ワークハードニング現象

加工硬化は、おそらく316Lステンレス鋼を加工する際の最も重要な課題である。この材料を切削すると、切削部で硬くなり、それ以上の加工に抵抗する強靭な層が形成されます。この現象は、次のようなことにつながる:

熱管理の課題

316Lステンレス鋼は熱伝導率が低いた め、加工が複雑になる:

| 暑さ関連問題 | 加工への影響 | 潜在的な影響 |

|---|---|---|

| 熱の集中 | 刃先が過度の熱負荷を受ける | 工具の早期故障 |

| 放熱不良 | ワークに熱がこもる | 寸法の不正確さ |

| 熱膨張 | 加工中に材料が膨張する | 耐性コントロールの問題 |

| エッジ形成 | 材料が切削工具に溶接される | 表面仕上げが悪い |

チップコントロールの難しさ

316Lステンレス鋼の加工で最もイライラさせら れることのひとつが、切りくず処理である。この材 料は延性が高いため、切粉が発生しやすい:

細長いチップス

これらのチップは可能である:

- 工具と被加工物を包み込む

- 表面に傷をつける

- オペレーターに安全上の危険をもたらす

- 自動加工作業の中断

一貫性のないチップ破損

この素材の靭性は、安定したチップブレーキングを達成することを難しくしている:

- プロセスの信頼性の低下

- オペレーターの介入の増加

- 工具の損傷リスクが高い

- 表面仕上げの悪化

工具寿命管理

加工硬化と発熱の組み合わせは、工具寿命に大きく影響する:

一般的な工具摩耗パターン

フランク・ウェア

- 研磨剤の性質により急速に発生する

- 寸法精度に影響

- 頻繁な工具交換が必要

クレーター・ウェア

- 工具すくい面のフォーム

- 切れ味が落ちる

- 工具の致命的な故障につながる可能性がある

ビルトアップ・エッジ

- 工具形状の変更

- 表面仕上げに影響

- 不安定な切削条件を作り出す

表面品質の問題

良好な表面品質を達成し、維持することはとりわけ難しい:

要因

- 加工硬化層の形成

- エッジの堆積

- 熱影響ゾーン

- 工具摩耗パターン

- チップフロー干渉

このような要因の結果、多くの場合

- 表面粗さの変化

- フィードマーク

- 素材の汚れ

- 微細バリの形成

切削パラメータ感度

316Lステンレス鋼は切断パラメータに非常に敏感である:

| パラメータ | インパクト | 最適化への挑戦 |

|---|---|---|

| 切断速度 | 発熱量と生産性の比較 | 最適なバランスを見つける |

| フィード・レート | 切り屑の形成と工具寿命 | 安定したチップブレーキングの維持 |

| 切り込み | 材料除去と切削力 | ワークハードニングの管理 |

| 工具形状 | 切りくず処理と工具強度の比較 | 適切な工具設計の選択 |

経済効果

316Lステンレ ス鋼の加工上の課題は、経済的にも重要な 意味を持つ:

金型コストの上昇

- より頻繁な工具交換

- 高級工具用材種が必要

- 特殊コーティングの必要性

生産性の低下

- 低速切断

- より頻繁なマシン停止

- サイクルタイムの延長

品質関連費用

- より高い検査要件

- スクラップ率の上昇

- リワーク費用

その他のプロセス要件

- 特別なクーラントが必要

- 監視システムの強化

- オペレーターの注目度アップ

これらの課題により、316Lステンレ ス鋼の加工は、入念な計画、適切な工具選 択、最適化された切削パラメータを必要とす る複雑な作業となっている。成功するかどうかは、生産性、品質、費用対効果のバランスを保ちながら、それぞれの課題を理解し、対処できるかどうかにかかっている。

316Lステンレス鋼に最適な加工技術は?

316Lステンレス鋼の加工は、多くのメー カーにとって大きな課題である。この材 料の高い延性と加工硬化特性は、工具の過度 な摩耗、表面仕上げの不良、製造コストの増 加につながることが多い。私は、特に適切な加工方法がない場合に、多くのクライアントがこのような問題で苦労しているのを見てきました。

PTSMAKEでの経験から、316Lステンレ ス鋼の最適な加工技術は、適切な工具選択、 最適化された切削パラメータ、特定の加工 戦略を組み合わせたものである。これには、超硬工具の使用、適度な切削速度の維持、最適な結果を得るための適切な冷却方法の採用などが含まれます。

CNCフライス加工パラメータの最適化

316Lステンレス鋼のCNCフライス加工では、切削パラメータに細心の注意が必要です。最適な結果を得るためには、これらの特定の設定を使用することをお勧めします:

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| 切断速度 | 100-150 m/分 | 仕上げの高速化 |

| フィード・レート | 0.1~0.2mm/歯 | 仕上がりを良くするために減らす |

| 切り込み | 0.5-2.0 mm | オペレーション・タイプによる |

| ツール・エンゲージメント | 工具径30-40% | 工具の過負荷を防ぐ |

フライス加工を成功させる鍵は、安定した切りくずの形成を維持することにあります。私は常に、適切なクーラント塗布と切削戦略によって、切りくずを適切に排出するようにしています。複雑な形状の場合は、加工硬化を抑えるために、従来のフライス加工よりもクライムフライス加工を好んで使用します。

効果的な旋回操作

316Lステンレス鋼の旋削加工では、工具の選択が非常に重要になります。私の実績あるアプローチを紹介しよう:

| オペレーション・タイプ | 工具材料 | コーティング・タイプ |

|---|---|---|

| ラフティング | カーバイド | PVD TiAlN |

| 仕上げ | セラミック | CVD Al2O3 |

| スレッディング | カーバイド | チタン |

正のすくい角(8~12度)を維持することで、切削抵抗を減らし、仕上げ面粗さを向上させることができることがわかった。以下のパラメータが効果的です:

| 旋回パラメータ | ラフティング | 仕上げ |

|---|---|---|

| 切断速度 | 80-120 m/分 | 120-150 m/分 |

| フィード・レート | 0.2-0.3 mm/rev | 0.05~0.15mm/回転 |

| 切り込み | 1.5-3.0 mm | 0.2-0.5 mm |

掘削技術

316Lの穴あけには、加工硬化を防ぎ、穴精度を確保するために特別な注意が必要です:

| アスペクト | 推薦 | 目的 |

|---|---|---|

| ドリルタイプ | 超硬チップ | より優れた耐摩耗性 |

| ポイント・アングル | 130-135° | チップブレーキングの改善 |

| ヘリックスの角度 | 30-35° | 効率的な切り屑排出 |

掘削作業を成功させるために、私はいつも以下のガイドラインに従っている:

- 直径の3倍以上の深さの下穴から始める。

- 深い穴にはペックドリリングサイクルを使用する

- 一貫したフィードレートを維持する

- 可能であれば高圧クーラントを塗布する

冷却と潤滑戦略

316Lステンレス鋼の加工には、適切な冷却が不可欠です。お勧めします:

| 冷却方法 | 申し込み | メリット |

|---|---|---|

| フラッドクーラント | 一般機械加工 | 温度制御 |

| スルーツール冷却 | 深い穴/ポケット | 切り屑の排出性が向上 |

| ミスト冷却 | ライトカット | 熱衝撃の低減 |

工具寿命管理

316Lステンレス鋼の加工で工具寿命を最大限に延ばすために、私は次のことに重点を置いている:

- 定期的な工具摩耗監視

- 適切なツールパスの導入

- 安定した切断パラメータの維持

- 適切な工具コーティングの使用

これが私の道具生活管理戦略だ:

| ツールタイプ | 期待寿命 | 摩耗インジケーター |

|---|---|---|

| エンドミル | 120~150分 | フランク摩耗 >0.3mm |

| 旋削インサート | 15~20分 | クレーター摩耗 |

| ドリルビット | 100~120ホール | コーナー摩耗 |

これらの技術は、316Lステンレス鋼を加工する際に、常に最適な結果を得るのに役立っています。重要なのは、部品の品質を仕様に適合させながら、生産性と工具寿命のバランスを維持することです。これらのパラメータは、特定の機械能力と部品の要件に基づいて調整が必要な場合があることを忘れないでください。

316Lステンレス鋼の加工プロセスを最適化するには、実際の性能に基づいてこれらのパラメーターを監視し、調整することが極めて重要です。私は、仕上げ面品質、工具摩耗パターン、加工力を定期的にチェックし、特定の用途に合わせてこれらの設定を微調整しています。

316Lステンレス鋼に最適な切削工具は?

316Lステンレス鋼用の切削工具の選定は、多くの製造業者にとって本当に頭の痛い問題です。このタフな材料を加工する際、工具の摩耗が早く、表面仕上げが悪く、結果が一定しないことに悩むクライアントを多く見てきました。工具の選択を誤ると、コストが無駄になるだけでなく、生産の遅れや品質の問題にもつながります。

316Lステンレス鋼の場合、TiAlNやAlCrNな どの特殊コーティングを施した超硬切削工具 が最高の性能を発揮する。これらの工具は、加工硬化を抑えるため に、すくい角があり、切れ刃が鋭利でなければな らない。高速仕上げ加工には、セラミック工具を推奨 する。

工具材料の選択

316Lステンレス鋼を加工する場合、工具材料の選択は極めて重要である。私は、ほとんどの用途にコーティングされた超硬工具の使用を推奨している。工具材料によって性能が異なる理由は以下の通り:

- 超硬工具:硬度と靭性のバランスが最も優れています。316Lには、特にサブミクロン粒の超硬材種を推奨する。

- セラミック工具:高速仕上げ加工に最適だが、脆いため荒加工には不向き。

- 高速度鋼(HSS):316Lを加工する場合、摩耗が早いため、一般的には推奨されない。

コーティング技術

適切なコーティングを施すことで、316Lステンレス鋼の加工における工具寿命を大幅に延ばすことができます。ここでは、最も効果的なオプションを紹介します:

| コーティング・タイプ | メリット | ベストアプリケーション |

|---|---|---|

| TiAlN | 高い耐熱性、優れた耐摩耗性 | 汎用機械加工 |

| AlCrN | 優れた耐酸化性、高硬度 | 高速運転 |

| TiCN | 良好な靭性、摩擦の低減 | 中速切断 |

| nACo®(ナコ | 強化された硬度、耐熱性 | 仕上げ作業 |

最適な工具形状

316Lの加工を成功させるには、工具形状が重要な役割を果たします。PTSMAKEでの経験から、これらの形状的特徴は非常に重要です:

レーキ角度

リリーフアングル

- プライマリー・リリーフ角度:6~8度

- セカンダリーリリーフ角度:12~15度

- 摩擦や発熱を防ぐ

エッジの準備

- シャープな刃先による優れた貫通性

- エッジの欠けを防ぐための軽いホーニング(半径0.001~0.002インチ

- エッジの強さと切れ味のバランス

切削パラメータの最適化

工具寿命と仕上げ面品質を最大化するために、これらの切削パラメータは316Lに最適です:

速度と送り速度

- 切削速度:一般加工で100~150 sfm

- 送り速度仕上げ用 0.004-0.008 ipr

- 切り込み0.020~0.080インチ(荒削り用

クーラント戦略

- 高圧クーラント(1000+ PSI)推奨

- スルーツール冷却が望ましい

- 加工硬化を防ぐ豊富なクーラント流量

工具寿命管理

316Lの加工には、効果的な工具寿命管理が不可欠です:

摩耗モニタリング

- 刃先の定期点検

- 消費電力の監視

- 表面仕上げの品質チェック

ツール変更基準

- フランク摩耗:最大0.012インチ

- クレーター摩耗:コーティングのブレークスルー前

- 表面仕上げの劣化

高度な加工戦略

316Lで最適な結果を得るには、以下の高度な戦略をお勧めする:

トロコイド加工

- 工具のかみ合わせを減らす

- 安定した切断力を維持

- 工具寿命を大幅に延長

高速加工

- セラミックの道具を使う

- 高速走行時のライトカット

- 表面仕上げの向上

適応フィード制御

- 負荷に応じて送り速度を調整

- 工具の過負荷を防ぐ

- 材料除去率を最適化

これらのガイドラインに従 い、適切な切削工具を選択することで、316Lステンレ ス鋼の加工で優れた結果を得ることができる。重要なのは、工具寿命、生産性、仕上げ面精 度の要件をバランスさせることである。工具寿命と生産性の要素を含め、部品あたりの総コストを考慮してください。

最適なクーラントと潤滑戦略は?

適切な冷却と潤滑なしに316Lステンレ ス鋼を加工することは、熱いナイフで金属を 切断するようなものです。過度の発熱は、工具の摩耗を早めるだけでなく、仕上げ面の不良や寸法の不正確につながります。工具がオーバーヒートすると、頻繁な交換や不合格品の発生により、生産コストが急上昇します。

316Lステンレス鋼加工に最も効果的なクーラント 戦略は、6-8%濃度の油性切削油剤を 使用し、フラッド冷却と高圧工具貫通送液を 組み合わせることである。この方法は、熱蓄積を大幅に減少させ、加工硬化を防止し、工具寿命を最大40%延長する。

クーラントの種類と用途を理解する

316Lステンレス鋼の加工に関しては、適切なクーラントを選択することが非常に重要です。クーラントの効果に基づき、様々なタイプのクーラントを包括的に比較しました:

| クーラントタイプ | メリット | デメリット | ベストアプリケーション |

|---|---|---|---|

| 半合成 | 優れた冷却性、適度なコスト | 純油よりも潤滑性が低い | 汎用機械加工 |

| 合成 | 優れた冷却性、クリーンな操作性 | 潤滑の制限 | 高速運転 |

| 可溶性オイル | 優れた潤滑性、良好な冷却性 | シミになることがある | 頑丈なカッティング |

| ストレートオイル | 最大限の潤滑 | 放熱不良 | 低速、重切削 |

最適なクーラント供給方法

切削ゾーンへのクーラント供給方法は、加工性 能に大きく影響します。高圧クーラント供給システムは、316Lステンレス鋼に特に効果的であることが証明されています。その理由は以下の通りです:

- 切断時に形成された蒸気バリアを貫通

- 鳥の巣を防ぐため、チップを効果的に砕く

- 工具とワークピースの界面で安定した冷却を実現

- 安定した切断温度を維持

最適な結果を得るためには、私はこう勧める:

- ほとんどの作業で800~1000 PSIの圧力設定

- 複数のノズル位置による完全なカバー

- クーラント供給システムの定期メンテナンス

- 金属粒子を除去する適切なろ過

濃度管理とモニタリング

クーラント濃度を適正に保つことは,安定した性能 を維持するために極めて重要である。推奨手順は以下のとおりです:

- 定期的な濃度検査(最低週2回)

- ほとんどの用途で6-8%濃度を維持

- 正確な測定のための屈折計の使用

- 濃度レベルの記録と追跡

適切な潤滑による加工硬化の防止

作業硬化4 は、316L ステンレス鋼を加工する際の一般的な課題です。効果的な潤滑ストラテジーは、以下の方法でこの問題を防ぐのに役立ちます:

- 切断界面の摩擦を減らす

- 安定した切断温度の維持

- エッジ形成の防止

- 安定したチップ形成が可能

表面品質向上技術

316Lステンレス鋼の優れた表面仕上げを達成するために、私はこれらの戦略を実行することをお勧めします:

温度管理

- 安定したクーラント流量を維持

- クーラント温度の監視

- 最適な温度を維持するために、必要に応じて冷凍機を使用する

圧力の最適化

- 運転タイプに応じてクーラント圧力を調整

- 深い穴や難しい形状には高圧を使用

- 特定の用途にパルス冷却を導入する

ろ過要件

- 最低20ミクロンのろ過材を使用

- 磁選機の導入

- 定期的なシステムのクリーニングとメンテナンス

環境と健康への配慮

パフォーマンスを重視する一方で、環境への影響や労働者の安全性も考慮しなければならない:

安全対策

- 適切な換気システム

- 定期的な冷却水の細菌検査

- オペレーターのための適切なPPE

- スプラッシュガードとエンクロージャー

環境への影響

- リサイクル可能なクーラント・オプション

- 適切な廃棄手順

- 最小限の廃棄物発生戦略

費用対効果の高い導入

冷却・潤滑システムの投資対効果を最大化する:

初期設定

- 高品質のクーラント供給システムへの投資

- 適切なろ過装置の設置

- 適切な使用方法とメンテナンスに関するオペレーターのトレーニング

継続的な管理

- 定期的なシステムメンテナンス

- クーラント・リサイクル・プログラム

- 消費とパフォーマンスの記録

パフォーマンス・モニタリング

- 工具寿命改善の追跡

- 表面仕上げ品質の監視

- スクラップ率削減の文書化

これらの戦略を慎重に実行することで、316Lステンレ ス鋼の加工作業を大幅に改善することができる。重要なのは、冷却と潤滑のアプローチに一貫性を維持しながら、定期的に監視し、性能データに基づいてパラメータを調整することです。

精度と表面仕上げを維持するには?

で一貫した精度と表面仕上げを維持する。 CNC加工5 は重要な課題です。特に316Lステンレス鋼のような要求の厳しい材料を扱う場合、多くのメーカーが寸法精度や表面品質に苦労しているのを見てきました。こうした問題は、しばしばコストのかかる手直しやプロジェクトの遅延、顧客の不満につながります。

CNC加工で精度と仕上げ面精度を維持するには、最適な切削パラメータを実装し、適切な工具戦略を使用し、厳格な品質管理対策を維持する必要があります。重要な要素には、適切な工具の選択、切削速度の最適化、一貫した結果を保証するための定期的な機械の較正などがあります。

工具の選択と管理

優れた表面仕上げを達成するための基礎は、適切な工具選びから始まります。以下の重要な原則に従うことをお勧めします:

- 適切なコーティング技術を備えた工具を選ぶ

- 鋭い刃先を維持する

- 振動を最小限に抑えるため、剛性の高いツールホルダーを使用する。

- 定期的な工具摩耗監視の実施

以下は、316Lステンレス鋼の推奨工具パラメータの詳細な内訳である:

| ツールタイプ | コーティング | 推奨速度(SFM) | 送り速度(IPR) |

|---|---|---|---|

| 超硬エンドミル | アルティン | 250-300 | 0.002-0.004 |

| セラミック・インサート | Si3N4 | 400-500 | 0.004-0.006 |

| CBNツール | CBN | 500-600 | 0.003-0.005 |

切削パラメータの最適化

適切な切削パラメータは、精度と表面仕上げの両方を維持するために非常に重要です:

切断速度

- 控えめなスピードから始める

- 表面品質をモニターしながら徐々に増やす

- 工具の摩耗パターンに基づいて調整

フィード・レート

- 材料の特性に合わせる

- 工具形状を考慮する

- さまざまな作業(荒加工と仕上げ加工)に対応

切り込み

- 材料の硬さに適した深さを使用する

- 一貫したエンゲージメントの維持

- 材料除去速度と表面仕上げ要求のバランス

機械のメンテナンスと校正

安定した結果を得るためには、定期的な機械のメンテナンスが不可欠です:

デイリーチェック

- クーラントレベルと濃度

- マシンのウォームアップ手順

- 工具の状態検査

ウィークリー・メンテナンス

- 道潤滑

- 軸バックラッシュ測定

- 主軸振れ検証

月例校正

- 幾何学的精度の検証

- 熱補償調整

- 軸のアライメントチェック

高度な仕上げ技術

優れた表面仕上げを実現する:

高速加工 (HSM)

- トロコイドツールパスの実装

- 特殊なCAM戦略を用いる

- 安定したチップ負荷を維持する

フィニッシング・パス

- 軽い切り込み

- より高いスピンドル速度

- 給餌率の低減

品質管理対策

私はこの品質管理手順を実施した:

工程内検査

- 定期的な寸法チェック

- 表面粗さ測定

- 工具摩耗モニタリング

環境制御

- 温度モニタリング

- 振動コントロール

- 粉塵と汚染防止

ドキュメンテーション

- プロセスパラメータの記録

- 品質メトリクスのトラッキング

- 不適合文書

よくある問題のトラブルシューティング

私の経験に基づき、一般的な精度と表面仕上げの問題に対する解決策を紹介しよう:

表面粗さ

- 工具の摩耗をチェックする

- 切削パラメータの確認

- 適切なクーラント塗布の確認

寸法精度

- 熱影響の監視

- フィクスチャーの剛性をチェックする

- プログラムの正確性を検証する

工具寿命

- 切削パラメータの最適化

- 適切なツールパスの導入

- 適切な冷却戦略を用いる

これらの戦略を実行することで、CNC機械加工において一貫した精度と仕上げ面精度を維持することができます。重要なのは、工程管理に対する体系的なアプローチを確立し、それを厳格に維持することです。卓越した機械加工を達成するためには、単一のルールに従うことではなく、最終的な結果に影響を与えるすべての変数を理解し、制御することが重要であることを忘れないでください。

工具の摩耗を減らし、工具の寿命を延ばすには、どのような方策があるのか?

316Lステンレス鋼の加工は綱渡りのようなもので、一歩間違えれば切削工具が早期に破損してしまいます。一歩間違えれば、切削工具が早期に破損する可能性があります。私は、多くのメーカーが工具の過度の摩耗に苦しみ、コスト増と生産遅延につながるのを見てきました。この材料の難しい性質と不適切な加工戦略の組み合わせは、工具破壊の完璧な嵐を作り出します。

316Lステンレス鋼の加工時に工具摩耗を低減し、工具寿命を延ばすには、最適化された切削パラメータを実行し、適切な工具コーティングを使用し、効率的なツールパス戦略を採用する。これらのアプローチを適切な冷却技術と組み合わせることで、工具寿命を大幅に延ばし、加工効率を向上させることができます。

工具摩耗のメカニズムを理解する

316Lステンレス鋼加工における工具摩耗は、いくつかのメカニズ ムを通じて発生する。316Lの高い加工硬化 傾向と低い熱伝導率は、厳しい切削条件を生み出 す。私は、これらの主な摩耗タイプを特定した:

- 研磨摩耗:ワークピース内の硬い粒子によるもの

- 接着剤の摩耗:カッティングエッジの材料蓄積

- 拡散摩耗:高温での化学反応

- 酸化摩耗:熱暴露による表面劣化

最適化された切削パラメータ

工具寿命を延ばすには、適切な切削パラメータを選択することが重要です。PTSMAKEでの広範なテストに基づき、このパラメータガイドを作成しました:

| パラメータ | 推奨範囲 | 工具寿命への影響 |

|---|---|---|

| 切断速度 | 100-150 m/分 | 低速回転で発熱を抑える |

| フィード・レート | 0.1-0.2 mm/rev | 適度なフィードが過度の力を防ぐ |

| 切り込み | 0.5-2.0 mm | 浅いカットが工具のストレスを軽減 |

| ツール・エンゲージメント | 30-40% | 適切なかみ合わせが過負荷を防ぐ |

高度なツールパス戦略

スマートツールパス戦略の導入は、工具寿命に大きな影響を与えます。最も効果的なアプローチをご紹介します:

トロコイド加工

- ツールの一貫したエンゲージメントを維持

- 切削抵抗と発熱を低減

- 少ない工具応力で高い送り速度を実現

ダイナミックミリング

- 切削中の工具負荷を最適化

- 急激な方向転換を排除

- 切り屑の排出性を向上

工具コーティングの選択

適切なコーティングは、工具寿命を劇的に延ばすことができます。これらは316Lに最も効果的なオプションです:

TiAlNコーティング

- 高温耐性

- 優れた耐摩耗性

- 優れた耐酸化性

AlCrNコーティング

- 強化された硬度

- より優れた熱安定性

- 切り屑排出の改善

冷却と潤滑技術

工具の寿命を延ばすには、適切な冷却が不可欠です。お勧めは

高圧クーラント

- チップブレーキングの向上

- 切断温度の低減

- 40-60%による工具寿命の向上

極低温冷却

- 工具の硬度を維持

- 熱軟化を防ぐ

- 化学摩耗の低減

モニタリングによる最適化

工具摩耗モニタリングは、加工戦略の最適化に役立ちます:

リアルタイム・モニタリング

- トラック切断力

- 消費電力の監視

- 工具摩耗の進行を検出

予知保全

- ツール変更のスケジュール

- 致命的な故障を防ぐ

- ツール利用の最適化

ツールホルダーに関する考察

適切なツールホルダーのセットアップは、工具の寿命に大きく影響します:

剛性要件

- 可能な限り短い工具長を使用する

- 適切なツールホルダーバランスの確保

- 振れの最小化

熱管理

- 放熱性の良いホルダーを選ぶ

- 高精度を実現するシュリンクフィットホルダー

- 適切な取り付け技術を使用する

プロセス統合ガイドライン

導入に成功するためには、以下のガイドラインに従ってください:

初期設定

- 工作機械の状態を確認する

- スピンドルのアライメントをチェック

- ワークの適切な固定

プロセス・バリデーション

- 保守的なパラメータから始める

- 初期結果をモニターする

- 業績に応じて調整

経済的考察

工具寿命の最適化は、複数の要因のバランスを取る必要がある:

コスト分析

- 工具交換費用

- 機械停止時間

- 生産効率

パフォーマンス指標

- 工具あたりの部品数

- 表面仕上げの品質

- 寸法精度

これらの戦略を適切に実施すれば、316Lステンレ ス鋼の加工において、工具寿命を200-300%延ばすことができる。重要なのは、工具摩耗に影響する全ての要因を考慮し、バランスの取れたアプローチを維持することです。これらのパラメータを定期的に監視し、調整することで、最適な結果と安定した性能が得られます。

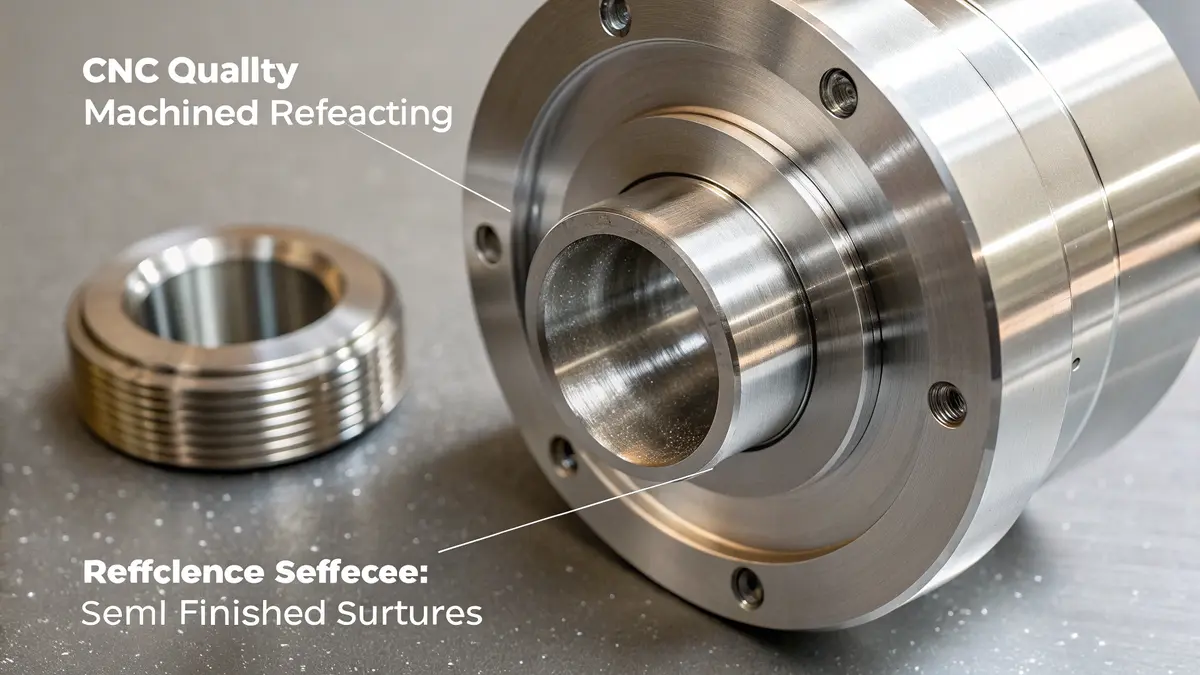

CNC技術は加工効率をどのように向上させるのか?

316Lステンレス鋼部品の製造は、その高い耐食性と耐久性のため、常に困難な課題でした。従来の加工方法では、工具の摩耗が激しく、生産時間が長く、品質が安定しないことがよくあります。このような問題は、複雑な形状や大量の注文に対応する場合に特にフラストレーションが溜まります。

CNC技術は、自動化されたプロセス、精密な制御システム、最適化された切削パラメータにより、加工効率に革命をもたらします。最新のCNCマシンは、高速加工、適応制御、自動工具交換を統合し、卓越した精度を維持しながらサイクルタイムを短縮します。

高速加工能力

高速加工(HSM)は、316Lステンレス鋼の加工方法を大きく変えました。PTSMAKEでは、最高20,000 RPMのスピンドル速度で動作するHSM技術を導入しています。この進歩により、以下のことが可能になりました:

- より速い材料除去率

- 切断部での発熱を低減

- 表面仕上げの品質向上

- 工具寿命の延長

高い主軸回転速度と最適化された切削パラメーターの組み合わせにより、従来の方法と比較して最大40%の加工時間短縮を実現した。

適応制御システムの統合

最新のCNCマシンは、加工パラメータを継続的に監視・調整する高度な適応制御システムを利用しています。これらのシステムは以下を提供します:

| パラメータ | 機能 | ベネフィット |

|---|---|---|

| フィード・レート | 切断負荷に応じて自動的に調整 | 工具の破損を防ぐ |

| 切断速度 | 材料の硬さに応じて最適化 | 工具寿命の最大化 |

| 切り込み | 表面状態により異なる | 一貫した品質の確保 |

| 工具摩耗 | 工具の状態をリアルタイムで監視 | スクラップ率の低減 |

自動工具交換機構

自動工具交換システムの統合により、非切削時間が大幅に短縮されます。当社の先進的なツールマガジンは、最大60本の工具を収納することができます:

- 迅速な工具交換(3秒以内)

- セットアップ時間の短縮

- オペレーターの介入は最小限

- 連続加工

スマート・プログラミングと最適化

最新のCNCシステムには、効率を高めるインテリジェントなプログラミング機能が組み込まれている:

CAMインテグレーション

- 自動ツールパス生成

- 衝突検知と回避

- 最適な切断戦略の選択

プロセス・シミュレーション

- 仮想加工検証

- サイクルタイムの推定

- 切断前のエラー防止

リアルタイムモニタリングと分析

高度なCNC技術が包括的なモニタリング機能を提供:

- マシン・パフォーマンスのトラッキング

- 品質管理指標

- 生産効率データ

- 予知保全アラート

このデータ主導のアプローチにより、ボトルネックを特定し、継続的にプロセスを最適化することができる。

エネルギー効率の改善

最新のCNCシステムには省エネ機能が組み込まれている:

- インテリジェント・パワー・マネージメント

- 最適化された軸の動き

- 回生ブレーキシステム

- アイドル時のスタンバイモード

これらの機能により、旧型機と比較して最大30%のエネルギー消費が削減される。

品質管理の統合

内蔵の品質管理機能により、安定した部品品質を保証します:

- インプロセス測定

- 自動工具オフセット補正

- 統計的プロセス制御

- 寸法検証

ネットワーク接続とインダストリー4.0

最新のCNCマシンは工場ネットワークに接続し、これを可能にする:

| 特徴 | 能力 | インパクト |

|---|---|---|

| 遠隔監視 | リアルタイムのステータス更新 | 監督機能の向上 |

| データ収集 | プロセスの最適化 | 効率の向上 |

| 予防メンテナンス | 定期サービス | ダウンタイムの削減 |

| 生産計画 | 資源配分 | 利用率の向上 |

これらの技術的進歩は、316Lステンレス鋼の加工方法に革命をもたらしました。高速加工、適応制御システム、自動工具交換機構の統合により、卓越した品質基準を維持しながら、生産性の大幅な向上を実現しました。これらの技術の組み合わせにより、私たちは精密部品をこれまで以上に迅速かつ効率的に提供し、現代の製造業の厳しい要件を満たすことができます。

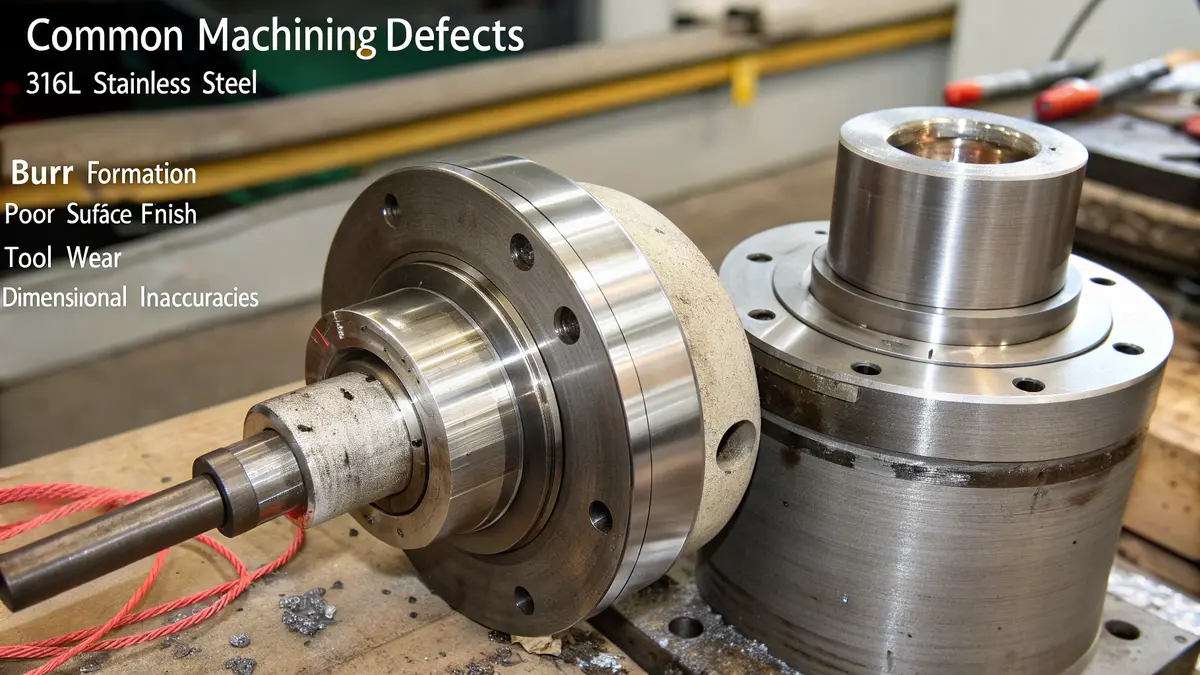

316Lステンレス鋼では、どのような加工欠陥がよく 発生するのか。

316Lステンレス鋼の加工は、メーカーにとって本当に頭の痛い問題です。機械加工工程で予期せぬ欠陥が発生し、プロジェクトが頓挫するのを何度も見てきました。このような問題は、貴重な時間と資源を浪費するだけでなく、コストのかかる手直しや部品の廃棄につながることさえあります。

316Lステンレス鋼で最も一般的な加工不良は、バリ、表面仕上げ不良、工具折損、寸法精度不良などである。これらの問題は通常、不適切な切削パラメータ、工具の摩耗、不適切な加工戦略に起因する。しかし、適切な計画と実行により、これらの欠陥を効果的に防ぐことができます。

表面仕上げの問題

PTSMAKEで最も頻繁に遭遇する課題のひとつは、次のような表面仕上げを実現することだ。 316Lステンレス鋼部品6.表面仕上げの問題はいくつかの形で現れる:

| 表面欠陥 | 共通の原因 | 予防法 |

|---|---|---|

| ビルトアップ・エッジ | 低速切断 | 切削速度を上げ、適切なクーラントを使用する |

| チャッターマーク | 工具振動 | 剛性の高いツールホルダーを使用し、切削パラメータを最適化する。 |

| フィードマーク | 過度の送り速度 | 送り速度の調整と仕上げパスの使用 |

| 汚し | 材料接着 | 適切な切削油剤とコーティングを塗布する |

バー形成

バリは、316Lステンレス鋼加工における根強い問題である。バリは、材料がきれいに切断される代わりに押し出されたときに形成されます。バリの形成は、特に次のような場合に問題となる:

- 穴の出口

- エッジ交差点

- スロット・エンディング

- スルーホール加工

バリの発生を最小限に抑えるために、私たちはこれらの戦略を実行しています:

- 鋭利でコーティングされた切削工具を使用する

- 切削速度と送りの最適化

- 適切な進入角度と退出角度をつける

- 特殊バリ取り工程の導入

工具の摩耗と破損

316Lステンレス鋼の加工硬化特性により、 工具の摩耗が重要な問題となる。ここでは、工具寿命の管理について学んだことを紹介する:

| 工具の問題 | インパクト | ソリューション |

|---|---|---|

| フランク・ウェア | 表面仕上げが悪い | 定期的な工具の点検と交換 |

| クレーター・ウェア | 工具寿命の低下 | 適切なコーティングと冷却を行う |

| チッピング | 寸法誤差 | 切削パラメータの調整 |

| 致命的な故障 | 生産停止 | 工具寿命管理の実施 |

寸法精度の問題

316Lステンレス鋼の厳しい公差を維持するには、細心の注意が必要です:

熱効果

- 加工中の材料膨張

- 温度による歪み

- 冷却システムの効率

マシンの安定性

- 振動コントロール

- 機械校正

- 固定具の剛性

工具のたわみ

- ツールホルダーの選択

- 切削深さの最適化

- 送り速度調整

暑さに関する問題

316Lステンレス鋼は熱伝導率が低いため、いくつかの課題がある:

| 暑さの問題 | 効果 | 緩和戦略 |

|---|---|---|

| 熱膨張 | 寸法誤差 | 十分な冷却 |

| 作業硬化 | 工具摩耗 | 安定したカッティングを維持する |

| ビルトアップエッジ | 表面仕上げが悪い | 切削パラメータの最適化 |

| 熱応力 | 内部欠陥 | 適切なクーラント戦略を適用する |

ワーク・ハードニング・マネジメント

316Lステンレス鋼の加工硬化は特に困難です。私たちは、これに対処するための特別な戦略を開発しました:

カッティング戦略

- チップの負荷を一定に保つ

- 軽いカットは避ける

- 可能な限りクライム・ミリングを使用する

ツール選択

- ハイポジティブレーキアングル

- 鋭い刃先

- 適切なコーティングの選択

プロセス・パラメーター

- 最適な切断速度

- 適切な給餌量

- 適切な切り込み深さ

品質管理対策

316Lステンレス鋼の加工で安定した品質を確保するために、私たちは以下を実施しています:

インプロセスモニタリング

- リアルタイム工具摩耗測定

- 切削力モニタリング

- 温度モニタリング

後工程検査

- 寸法検証

- 表面粗さ測定

- 材料構造解析

ドキュメンテーションとトラッキング

- プロセスパラメータの記録

- 工具寿命追跡

- 品質メトリクスのモニタリング

316Lステンレス鋼加工を成功させる鍵は、これらの欠陥を理解し、適切な予防策を実施することにあります。PTSMAKEでは、それぞれの課題に対処するための包括的な戦略を開発し、お客様に一貫した高品質の結果をお約束します。

慎重にパラメータを選択し、適切な工具管理を行い、厳格な品質管理を行うことで、これらの一般的な加工欠陥を効果的に最小化または排除することができます。このようなアプローチにより、お客様の仕様に適合する、またはそれを上回る精密加工316Lステンレス鋼部品を提供することで高い評価を維持しています。

どうすれば製造コストを最適化できるのか?

316Lステンレス鋼の効率的な加工は、今日の製造業者にとって重要な課題である。原材料費の高騰は、顧客からの納期短縮の要求の高まりと相まって、生産マージンに大きなプレッシャーを与えています。多くの企業は、顧客が期待する高精度の部品を提供しながら、収益性を維持するのに苦労しています。

316Lステンレス鋼加工の製造コストを最適化 するには、3つの重要な分野に焦点を当てる: 賢明な材料利用、効率的なプロセスパラメーター、 戦略的な工具管理。これらの要素を適切にバランスさせることで、品質基準を維持しながら15-30%の費用を削減することができます。

材料最適化戦略

コスト削減の第一歩は、資材管理から始まります。私はPTSMAKEでいくつかの効果的な戦略を実施し、材料の無駄を大幅に削減しました:

- 1つのワークピースに複数の部品をネスティング

- 小さな部品に残材を使う

- 高度なCAMソフトウェアを導入し、最適な材料利用を実現

- 定期的な材料在庫の追跡と管理

私たちのデータによると、このような実践により、最大25%の材料廃棄を削減でき、収益に直接影響を与えることができる。

プロセスパラメータの最適化

切削パラメータの適切な組み合わせは、コスト効率に重要な役割を果たします。ここでは、316Lステンレス鋼に最適なパラメータの詳細な内訳を示します:

| パラメータ | 推奨範囲 | コストへの影響 |

|---|---|---|

| 切断速度 | 100-150 m/分 | ミディアム |

| フィード・レート | 0.1-0.3 mm/rev | 高い |

| 切り込み | 0.5-2.5 mm | ミディアム |

| 工具寿命 | 45~60分 | 非常に高い |

工具管理とコスト管理

工具管理は製造コストのかなりの部分を占める。私は、以下の点に注目することを勧める:

工具寿命の最適化

- 適切な切削パラメータの選択

- 定期的な工具の状態監視

- 工具摩耗予測システムの導入

工具在庫管理

- ジャスト・イン・タイムの工具発注

- 業務全般にわたるツールの標準化

- 定期的なツール性能分析

生産計画の効率化

効率的な生産計画は、製造コストを大幅に削減することができます。主な検討事項は以下の通り:

バッチサイズの最適化

- 経済的バッチ量の計算

- セットアップ・コストと在庫コストのバランス

- 顧客の需要パターンを考慮する

セットアップ時間の短縮

- セットアップ手順の標準化

- クイックチェンジツーリングシステムの使用

- 5S職場組織の実践

品質管理の統合

コストを削減する一方で、品質を維持することが最も重要です。私たちは次のような方法でこれを実現します:

工程内品質チェック

- 戦略的測定ポイント

- 自動検査システム

- リアルタイムプロセス監視

予防メンテナンス

- 定期的な機械校正

- 予知保全スケジューリング

- パフォーマンス・モニタリング・システム

技術投資に関する考察

スマートな技術投資は、長期的なコスト削減につながる:

高度なCAMソフトウェア

- ツールパスの最適化

- プログラミング時間の短縮

- 材料利用率の向上

機械監視システム

- リアルタイム・パフォーマンス追跡

- ダウンタイム分析

- エネルギー消費の最適化

コスト追跡と分析

強固なコスト追跡システムを導入することは、改善すべき領域を特定するのに役立つ:

直接経費

- 材料使用量

- 労働時間

- 工具消費量

- エネルギー使用量

間接費

- セットアップ時間

- 機械メンテナンス

- 品質管理

- プログラミング時間

環境コストへの配慮

持続可能な製造方法は、しばしばコスト削減につながる:

冷却水管理

- 適切なろ過システム

- クーラント・リサイクル・プログラム

- 定期的な濃度モニタリング

エネルギー効率

- オフピーク製造スケジューリング

- エネルギー効率の高い照明

- マシン・パワー・マネージメント

こうした点に細心の注意を払うことで、メーカーは高品質の基準を維持しながら大幅なコスト削減を達成することができる。重要なのは、これらの戦略を体系的に実施 し、その効果を継続的に監視することである。定期的な見直しと調整により、316Lステンレ ス鋼機械加工における持続的なコスト最適化が可 能になる。