PTSMAKEのチタン陽極酸化処理の専門家として、私は多くのエンジニアがチタン部品の表面処理の決定に苦慮していることに気づきました。間違った選択は、早期摩耗、腐食問題、さらには部品の故障につながる可能性があり、プロジェクト全体を頓挫させ、貴重な資源を浪費しかねない問題です。

はい、チタン合金は陽極酸化処理することができます。このプロセスは、表面に保護酸化物層を形成し、耐食性を向上させ、印加される電圧に応じて様々な色のオプションを可能にします。アルマイト層はまた、耐摩耗性と審美性を向上させます。

ほとんどのメーカーが教えてくれない、チタンアルマイトに関するインサイダー知識を共有したいと思います。PTSMAKEでは、異なるチタン合金間で一貫した結果を保証する特定の技術を開発しました。アルマイト処理工程に影響する重要な要素と、それらが部品の性能にどのように影響するかを説明させてください。

チタンは鋼鉄と比べてどのくらい強いのか?

重要な用途の素材を選ぶとき、チタンかスチールかというジレンマに悩むエンジニアによく出会います。この課題は強度だけではありません。重量、コスト、耐久性のバランスを取ることです。私のクライアントの多くは、間違った材料を選択することでコストのかかるミスを犯し、プロジェクトの遅延や予算超過につながっています。

チタンとスチールはどちらも素晴らしい強度を提供しますが、チタンは優れた強度対重量比を提供します。一般的に絶対的な強度はスチールの方が強いですが、チタンは同等の強度を保ちながら45%と軽量であるため、軽量化が重要な航空宇宙や医療用途に理想的です。

材料特性を理解する

製造のプロとして、私はチタンとスチールを比較することは一筋縄ではいかないことを学びました。それぞれの長所と限界を理解するために、主な特性を分解してみましょう。

密度と重量に関する考察

チタンとスチールの最も顕著な違いは、その密度にあります。チタンの密度は4.5g/cm³であるのに対し、スチールは通常7.75~8.05g/cm³です。この違いは 比強度1 各素材の

強さの比較指標

これらの金属を比較する際には、さまざまな強度パラメータを調べる必要がある:

| プロパティ | チタン | スチール(一般) | スチール(高強度) |

|---|---|---|---|

| 引張強さ (MPa) | 350-1200 | 400-800 | 800-2000 |

| 降伏強度 (MPa) | 250-1000 | 250-500 | 600-1800 |

| 弾性率 (GPa) | 110-120 | 190-210 | 190-210 |

アプリケーションと業界利用

航空宇宙産業

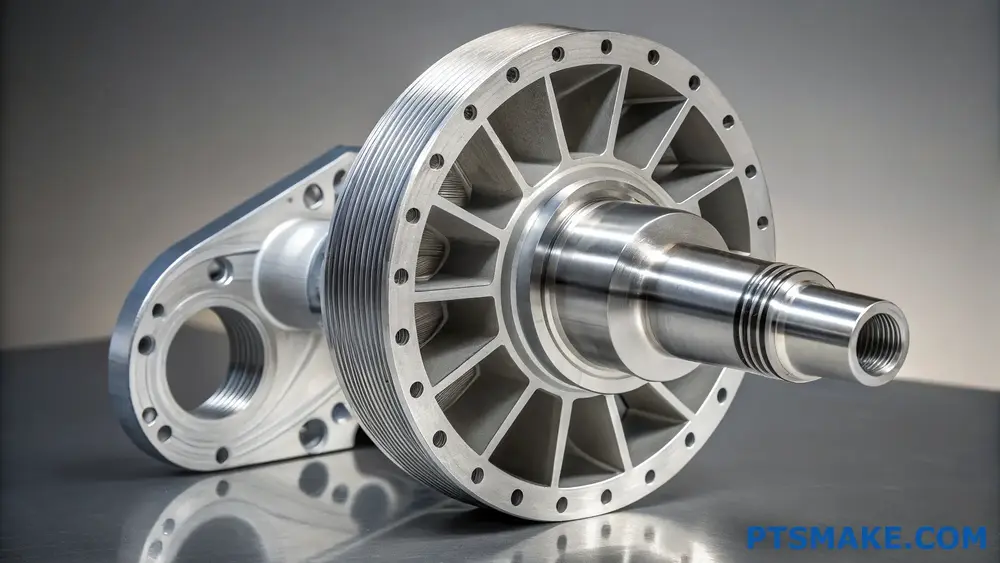

PTSMAKEでの経験では、チタンは航空宇宙用途でますます人気が高まっています。その高い強度対重量比は、軽量化が重要な航空機部品に最適です。私たちは、特に構造部品やエンジン部品において、航空宇宙産業のお客様のために定期的にチタン部品を加工しています。

医療用途

チタンの生体適合性は、医療用インプラントにおいて非常に貴重なものです。鋼鉄は強いですが、同じレベルの生物学的適合性を提供しません。PTSMAKEでは、精密なチタン製医療部品を製造するための特別なプロセスを開発しました。

環境要因

耐食性

チタンは、卓越した耐食性を提供する保護酸化物層を形成します。この自己修復特性は、特に海洋環境において、ほとんどの鋼鉄よりも大きな優位性をもたらします。

温度性能

両素材とも、極端な温度下では異なる挙動を示す:

| 温度範囲 | チタンパフォーマンス | スチール・パフォーマンス |

|---|---|---|

| 0℃以下 | 強度を維持 | もろくなる |

| 室温 | 最適なパフォーマンス | 最適なパフォーマンス |

| 500℃以上 | 酸化の懸念 | 強度劣化 |

コストに関する考察

材料費

チタンは一般的にスチールよりも高価ですが、総所有コストはしばしば異なるストーリーを語ります:

- 原料コスト:チタンの方が5~10倍高い

- 加工コスト:チタンは専用設備のため高い

- メンテナンスコスト:耐食性に優れるため、チタンの方が低い

- 生涯価値:耐久性の点で、チタンの方が優れていることが多い。

製造の課題

PTSMAKEでは、両方の素材を扱う上でさまざまな課題を克服してきた:

チタン:

- 専用の切削工具が必要

- 加工速度の低下

- より複雑な冷却要件

- 高い工具摩耗率

スチール:

- より単純な加工プロセス

- 工具寿命の向上

- 加工コストの低減

- 加工設備がより広く利用可能に

実践的な選考基準

クライアントにアドバイスする際、私はいくつかの要素を考慮する:

応募資格

- 必要な耐荷重

- 体重制限

- 環境暴露

- 動作温度範囲

- コスト制約

業界標準

さまざまな業界には特有の要件がある:

| 産業 | 優先素材 | 主な理由 |

|---|---|---|

| 航空宇宙 | チタン | 軽量化 |

| 建設 | スチール | 費用対効果 |

| メディカル | チタン | 生体適合性 |

| 自動車 | 両方 | アプリケーション別 |

今後の動向

製造業の状況は進化しています。PTSMAKEでは、次のような需要が高まっている:

- ハイブリッド素材ソリューション

- 高度な表面処理

- 新しい合金組成

- 製造工程の改善

この進化は、チタンとスチールの両方を新しい応用分野へと押し進め、それぞれの素材が一般的な比較ではなく、特定の要件に基づいて最適な使用ケースを見出している。

チタンの強度は加工コストに影響するか?

チタンの加工は、多くのメーカーにとって重要な課題です。クライアントがチタンのプロジェクトを私に依頼してくるとき、彼らはしばしば高いコストと長い生産時間について懸念を表明します。この素材の卓越した強度は、最終用途には有益ですが、機械加工工程では大きな障害となります。

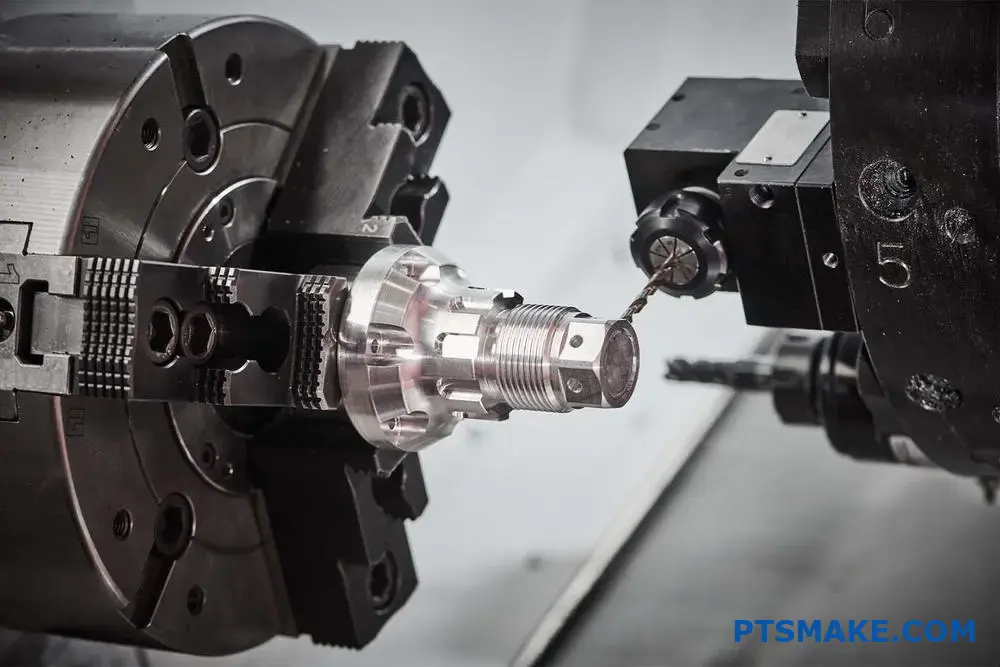

はい、チタンの強度は加工コストに直接影響します。その高い引張強度と硬度は、特殊な切削工具、遅い加工速度、より頻繁な工具交換を必要とします。これらの要因により、加工コストは標準的なスチール加工に比べ、通常3~5倍増加します。

チタンの材料特性を理解する

強さの特徴

チタンの卓越した強さは、そのユニークな原子構造に由来する。 結晶格子2.私は、Ti-6Al-4Vのような製造業で一般的に使用されるチタン合金が、卓越した強度対重量比を示すことを観察してきた。この材料が示すのは

- 極限引張強さ:900~1200MPa

- 降伏強さ:830~1100MPa

- 硬度33-36 HRC

耐熱性 衝撃

チタンは高温でも強度を保つことができるため、機械加工に独特の課題をもたらします。切削加工中、温度は1000℃を超えることもありますが、チタンはその機械的特性を維持し、次のような結果をもたらします:

- 工具摩耗の増加

- 切断速度の低下

- より高い消費電力

チタン加工におけるコスト要因

工具の摩耗と交換

PTSMAKEでの経験から、工具の摩耗は最も大きなコスト要因のひとつです。工具寿命の比較分析です:

| 素材 | 平均工具寿命(時間) | 工具交換頻度 | 相対的工具コスト |

|---|---|---|---|

| マイルド・スチール | 4-6 | 低い | 1x |

| ステンレス鋼 | 2-4 | ミディアム | 2x |

| チタン | 0.5-2 | 高い | 4x |

生産時間に関する考慮事項

チタンの加工速度は、他の材料に比べて著しく低下しなければならない:

| オペレーション・タイプ | 減速対スチール | 生産時間への影響 |

|---|---|---|

| ターニング | 60-70%スローア | 2.5~3倍長い |

| ミーリング | 70-80%スロー | 3~4倍長い |

| 掘削 | 75-85%スローア | 4~5倍長い |

チタン加工コストの最適化

高度なカッティング戦略

PTSMAKEでは、チタン加工を最適化するためにいくつかの戦略を実施してきました:

高圧クーラントシステム

- 放熱性の向上

- 40%による工具寿命の延長

- 切断力を低減

特殊切削工具

- 特殊形状の超硬工具

- 高度なコーティング技術

- 最適化されたすくい角

プロセスパラメータの最適化

費用対効果の高いチタン加工の鍵は、切削パラメータの適切なバランスを見つけることにあります:

| パラメータ | 推奨範囲 | コストへの影響 |

|---|---|---|

| 切断速度 | 30~60 m/分 | 高い |

| フィード・レート | 0.1-0.3 mm/rev | ミディアム |

| 切り込み | 0.5-2.5 mm | ミディアム |

経済的考察

コスト内訳分析

コスト構造を理解することは、情報に基づいた意思決定に役立つ:

直接経費

- 切削工具費用25-30%

- 機械稼働時間35-40%

- クーラントと消耗品:10-15%

間接費

- セットアップとプログラミング: 10-15%

- 品質管理:5-10%

- 機械のメンテナンス5-8%

長期的なコスト管理

品質を確保しつつ、競争力のある価格を維持すること:

技術への投資

- 高剛性構造の最新CNCマシン

- 高度な工具監視システム

- 自動工具交換システム

プロセスの最適化

- 定期的な工具摩耗監視

- 最適化された切削パラメータ

- 効率的なワークフロー管理

品質管理対策

- 工程内検査

- 統計的プロセス制御

- 高度な測定技術

チタンの強度と加工コストの関係は複雑ですが、適切なアプローチで管理可能です。PTSMAKEでは、コストと品質要求のバランスを取る効率的なプロセスを開発してきました。これらの要因を理解し、適切な戦略を実行することで、適正なコストを維持しながら、お客様がチタン加工の目標を達成するお手伝いをいたします。

チタンの疲労強度は産業用途にどう影響するか?

製造業者は、繰り返し応力サイクルを受ける重要な部品の材料選定に苦慮することが多い。金属疲労との絶え間ない戦いは、早期故障、予期せぬメンテナンスコスト、産業用途における潜在的な安全リスクにつながります。

チタンの卓越した疲労強度は、高応力の産業用途に理想的で、鋼鉄よりも最大50%高い耐久限界を提供します。繰り返し荷重に対するこの優れた耐性は、重要な産業システムにおいて、より長い部品寿命と信頼性の向上を可能にします。

チタンの疲労特性を理解する

PTSMAKEでは、耐疲労性が最優先される重要な用途において、チタンを定期的に使用しています。この材料の 繰返し応力-ひずみ挙動3 は従来の金属とは一線を画しています。チタンの疲労特性の特徴はここにあります:

微細構造の利点

チタンの六方最密充填結晶構造は、転位運動に対する固有の耐性をもたらし、その結果、転位運動が起こりにくくなる:

- 耐クラック性の向上

- 亀裂伝播速度が遅い

- 変動する負荷条件下でより優れた性能を発揮

疲労性能の比較

チタンと他の一般的な工業用金属との比較は以下の通りです:

| 素材 | 疲労強度比 | 標準的な故障までのサイクル**サイクル |

|---|---|---|

| チタン・グレード5 | 0.8 | >10^7 |

| ステンレススチール316 | 0.4 | 10^6 |

| アルミニウム 7075 | 0.3 | 10^5 |

| 炭素鋼1045 | 0.5 | 10^6 |

*疲労強度比=耐久限界/極限引張強度

**降伏強さ50%の標準試験条件下において

チタンの疲労強度を活用した産業用途

航空宇宙部品

航空宇宙産業の顧客と仕事をした経験では、チタンの疲労特性は極めて重要だ:

- 着陸装置部品

- エンジンマウントブラケット

- 機体構造要素

- タービンブレードとコンプレッサーディスク

医療用インプラント

生物医学産業は、チタンの耐疲労性に大きく依存している:

- 関節置換術

- 歯科インプラント

- 骨プレートとスクリュー

- 脊椎固定装置

化学処理装置

化学処理セクターの顧客は、チタンを高く評価しています:

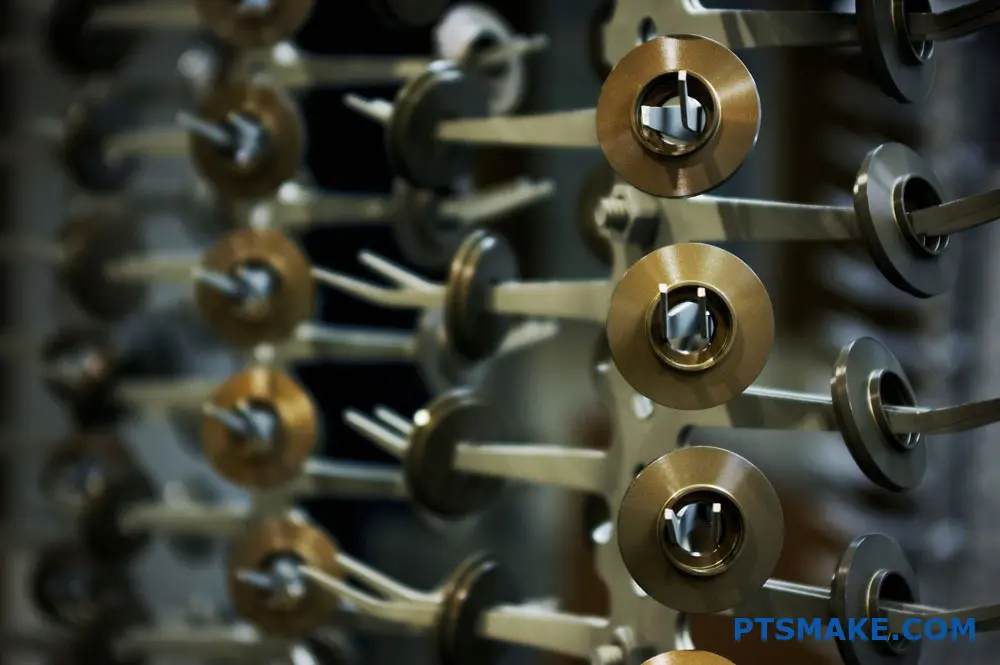

- ポンプ部品

- バルブボディ

- 熱交換器チューブ

- 反応容器内部

疲労が重要な用途における設計上の考慮事項

表面処理効果

表面状態は疲労性能に大きく影響する:

- ショットピーニングで疲労強度を15-20%向上

- 表面粗さはRa < 0.8μmに制御されなければならない。

- 保護コーティングは、さらなる耐疲労性を提供することができる

温度の影響

チタンの疲労特性は温度によって変化する:

- 最適性能範囲:-50℃~350

- 450℃以上での疲労強度の低下

- 優れた低温安定性

ローディング・パターンの最適化

疲労寿命を最大限に延ばすには、次のことを考慮する:

- 設計による応力集中の軽減

- 負荷分散の最適化

- 適切なジョイント設計とファスナーの選択

チタン使用の経済効果

コスト・ベネフィット分析

初期の材料費は高いが、長期的にはチタンの方が経済的であることが多い:

- メンテナンス頻度の低減

- 交換率の低下

- ダウンタイムコストの削減

- 耐用年数の延長

ライフサイクルに関する考察

私たちの製造経験によれば、チタン製部品は通常、以下のような特徴がある:

- スチール製に比べ2~3倍の長寿命

- 40%メンテナンスコストの削減

- 25% コンポーネントのライフサイクルを通じた総所有コストの減少

品質管理と試験方法

最適な疲労性能を確保するために、私たちは以下を実施している:

非破壊検査

- 超音波検査

- X線検査

- 染色浸透探傷検査

- 磁粉探傷試験

機械試験プロトコル

標準的な検査手順は以下の通り:

- 回転ビーム疲労試験

- 軸負荷疲労試験

- ひずみ制御疲労試験

- 破壊靭性評価

今後の動向と展開

業界はその方向に向かっている:

- 高度な表面処理方法

- ハイブリッド素材ソリューション

- 予測モデルの改善

- 自動監視システム

航空宇宙部品においてチタンがアルミニウムより強い理由とは?

航空宇宙部品の材料を選択する際、エンジニアはしばしばチタンとアルミニウムのどちらを選ぶかという難しい決断に迫られます。選択を誤ると、部品の故障、安全性の低下、高価な交換部品につながる可能性があります。航空宇宙産業は、特に人命に関わる場合、そのようなリスクを負う余裕はありません。

チタンは、その優れた強度対重量比、優れた耐疲労性、高い温度耐性により、航空宇宙部品においてアルミニウムよりも強いことが証明されています。そのユニークな結晶構造と合金能力は、要求の厳しい航空宇宙用途においてアルミニウムを凌駕する材料を作り出します。

基本的な強さの違い

結晶構造と原子結合

チタンとアルミニウムの強度の違いは原子レベルから始まる。チタンの 六方最密充填構造4 はより強い原子間結合を生み出し、より優れた機械的特性をもたらします。私は、この基本的な違いが、重要な航空宇宙用途の性能に大きく影響することを観察してきた。

密度と強度の比較

強度対重量比を理解することは、なぜチタンがしばしばアルミニウムを凌駕するのかを説明するのに役立ちます:

| プロパティ | チタン | アルミニウム |

|---|---|---|

| 密度 (g/cm³) | 4.5 | 2.7 |

| 引張強さ (MPa) | 900-1200 | 400-600 |

| 降伏強度 (MPa) | 830-1100 | 250-500 |

| 耐熱温度 (°C) | 600 | 300 |

航空宇宙用途における性能

耐疲労性

PTSMAKEでは、チタンの優れた耐疲労性を常に目の当たりにしてきました。アルミニウムは10⁵サイクル後に疲労の兆候を示すかもしれませんが、チタン部品はしばしば10⁷サイクルを超えて完全性を維持します。このため、チタンは着陸装置やエンジン部品のような高応力用途に理想的です。

耐食性

チタンは天然の酸化皮膜を形成し、卓越した耐食性を発揮します。対照的に、アルミニウムは同様の保護を達成するために追加の処理やコーティングを必要とします。この自己保護特性により、チタンは海洋航空宇宙用途において特に価値があります。

温度性能

高温安定性

チタンの最も大きな利点のひとつは、高温でも強度を維持できることです。アルミニウムが300℃前後で構造的完全性を失い始めるのに対し、チタンは600℃まで安定性を保ちます。そのため、エンジン部品や高速航空機の構造にとって非常に重要なのです。

熱膨張

チタンは熱膨張係数が低いため、寸法安定性に優れています:

| 素材 | 熱膨張係数 (µm/m-°C) |

|---|---|

| チタン | 8.6 |

| アルミニウム | 23.1 |

コストと製造に関する考察

材料加工

チタンの優れた強度にもかかわらず、その加工には独特の課題があります。この材料は、機械加工と成形のための特別な設備と専門知識を必要とします。PTSMAKEでは、チタン加工専用に設計された高度なCNC機械に投資しています。

経済的要因

チタンは初期費用は高くつくが、耐用年数が長いため、投資を正当化できる場合が多い:

| ファクター | チタン | アルミニウム |

|---|---|---|

| 原材料費 | より高い | より低い |

| 加工費 | より高い | より低い |

| メンテナンス費用 | より低い | より高い |

| 耐用年数 | 長い | より短い |

アプリケーション固有の利点

構造部品

航空宇宙構造部品では、チタンのより高い強度は、より薄い壁部を可能にし、より高い密度を相殺する可能性があります。これは、翼の取り付け部や胴体フレームのような部品において特に価値があります。

エンジン・コンポーネント

エンジン用途では、高い強度と耐熱性を併せ持つチタンはかけがえのない存在です。コンプレッサーブレードやタービンハウジングのような部品は、チタンのユニークな特性の恩恵を受けています。

重量の最適化

アルミニウムよりも重いにもかかわらず、チタンの優れた強度は、より少ない材料で済むため、最終的な部品の軽量化につながることがよくあります。この重量の最適化は、燃料効率と航空機の性能にとって極めて重要です。

今後の展開

先進合金

新しいチタン合金の開発は、アルミニウムに対する優位性を高め続けています。これらの技術革新は、チタンの核となる強みを維持しながら、特定の特性を向上させることに焦点を当てています。

製造技術

積層造形のような新しい技術は、チタン加工をより効率的でコスト効果の高いものにしています。PTSMAKEでは、チタン部品生産を最適化するために、これらの新しい製造方法を積極的に探求しています。

熱処理はチタンの極限引張強さにどのような影響を与えるのか?

熱処理がチタンの強度に与える影響を理解することは、メーカーやエンジニアにとって極めて重要です。私は、不適切な熱処理工程が原因で多くのプロジェクトが失敗し、材料特性が損なわれ、コストのかかる再加工が発生するのを目の当たりにしてきました。特に航空宇宙部品のような重要な用途では、熱処理を誤ると壊滅的な結果を招きかねません。

熱処理は、その微細構造を変化させることにより、チタンの究極の引張強さに大きく影響します。制御された加熱と冷却プロセスにより、熱処理はチタンの引張強さを50%まで増加させることができ、軽量特性を維持しながら、より強く、より要求の厳しい用途に適したものにします。

チタンの熱処理の基礎を理解する

熱処理は単に金属を加熱・冷却するだけではありません。PTSMAKEでチタンを扱う際、私たちはその機械的特性を高めるための特別なプロセスを開発しました。このプロセスでは 析出硬化5 相があり、これは材料の強度に直接影響する。

温度管理とその効果

熱処理中の温度範囲は、チタンの最終的な特性を決定する上で重要な役割を果たします。ここでは、典型的な温度範囲とその影響の内訳をご紹介します:

| 温度範囲 (°C) | チタンへの影響 | 強さのインパクト |

|---|---|---|

| 480-650 | ストレス解消 | 最小限の増加 |

| 700-850 | ソリューション・トリートメント | 中程度の増加 |

| 900-1000 | ベータ・アニーリング | 大幅な増加 |

熱処理工程の重要な段階

溶液処理段階

この段階では、チタンはそのベータトランサス点直下の温度まで加熱される。この過程で二次相が一次アルファ相に溶解し、より均一な構造が形成されます。この温度からの冷却速度は、最終的な強度特性に大きく影響します。

老化のプロセスとその影響

エージングプロセスは通常、溶体化処理の後に行われます。この段階で、チタンは微細な析出物の制御された形成を通して最大強度を発揮します。480~550℃の時効処理温度は、ほとんどの用途において最適な結果をもたらすことが分かっています。

極限引張強さに影響する因子

時間と温度の関係

熱処理の時間は、温度そのものと同じくらい重要です。我々の経験では

- 処理時間が短いと、完全な相変態が起こらない可能性がある

- 長時間の処理により、結晶粒が成長し、強度が低下する可能性がある。

- 最適なタイミングは特定のチタン合金によって異なる

冷却速度に関する考察

冷却方法は最終的な強度に大きく影響する:

| 冷却方法 | 強さのインパクト | 代表的なアプリケーション |

|---|---|---|

| ウォーター・クエンチング | 最高強度 | 航空宇宙部品 |

| 空冷 | 中程度の強さ | 一般産業用 |

| 炉内冷却 | 強度が低い | 延性が必要な部品 |

産業用途と強度要件

業界によって、要求される極限引張強度はさまざまである:

航空宇宙産業の要件

当社が頻繁に部品を供給している航空宇宙用途では、チタンはしばしば1000MPaを超える極限引張強度を達成する必要があります。そのためには精密な熱処理プロトコルと厳格な品質管理が必要です。

医療機器アプリケーション

医療用インプラントや医療機器では、生体適合性を維持しながら一貫した強度を達成することに重点が置かれます。当社の熱処理工程は通常、これらの用途向けに800~900MPaの最終引張強度を目指しています。

品質管理と試験方法

一貫した結果を保証するために、私たちはさまざまなテスト方法を実施しています:

引張試験手順

定期的な引張試験は、熱処理されたチタンが強度要件を満たしていることを確認するのに役立ちます。私たちがモニターする主なパラメーターは以下の通りです:

- 極限引張強さ

- 降伏強度

- 伸び率

- 面積の縮小

微細構造解析

定期的な金属組織検査は、私たちの検証に役立っている:

- 粒度と分布

- フェーズ構成

- 不要な沈殿物の存在

- 全体的な微細構造の均一性

最大限の強さのための最適化戦略

私たちの製造経験に基づき、いくつかの戦略がチタンの究極の引張強度を最適化するのに役立ちます:

プロセスパラメーター制御

- 校正済み熱電対を使用した正確な温度モニタリング

- コンタミネーションを防ぐ管理された雰囲気

- 文書化された冷暖房率

- 定期的な機器校正

材料固有の考慮事項

異なるチタン合金は熱処理に対して異なる反応を示します。例えば

- Ti-6Al-4Vは、通常900-950℃付近で最適強度に達する。

- βチタン合金は、より複雑な多段階治療を必要とすることが多い。

- 純チタンは結晶粒の成長を防ぐため、より慎重な温度管理が必要

これらのパラメータと工程を注意深く管理することにより、チタン製部品に求められる究極の引張強度を一貫して達成することができ、他の重要な特性を維持しながら、お客様の仕様に適合するか、それを上回ることを保証します。

チタンの重量比強度はコストに見合うか?

製造チームは、特にチタンに関しては、しばしば材料選択に苦慮する。高コストであるため、その価値を疑問視する声も多いのですが、その卓越した特性は捨てがたいものです。このジレンマは、意思決定における不確実性と潜在的なプロジェクトの遅れにつながります。

チタンの強度対重量比は、航空宇宙や医療機器のような性能と軽量化が重要な用途では、しばしばそのコストを正当化します。しかし、一般的な製造目的では、特定の要件に応じて代替材料がより良い価値を提供するかもしれません。

チタンの真価を理解する

チタンの費用対効果を評価する際には、原料価格以外の部分にも目を向ける必要があります。PTSMAKEでは、製造プロジェクトにチタンをうまく導入するには、いくつかの要素を総合的に分析する必要があると見ています。

重要なパフォーマンス指標

チタンの強度は、特にその強度を考えると、注目に値する。 比強度6 他の金属との比較ここでは、チタンと一般的な代替品との比較について説明します:

| 素材 | 引張強さ (MPa) | 密度 (g/cm³) | 強度重量比 |

|---|---|---|---|

| チタン・グレード5 | 895 | 4.43 | 202 |

| ステンレススチール316 | 515 | 8.00 | 64 |

| アルミニウム 7075 | 572 | 2.81 | 204 |

購入価格を超えたコスト分析

チタンの真のコスト評価は考慮されるべきである:

ライフサイクル耐久性

- 耐食性によりメンテナンスコストを削減

- 代替品に比べて耐用年数が長い

- 交換頻度の低下

軽量化の影響

- 輸送における燃料消費の削減

- 輸送コストの削減

- 設置時の取り扱いが容易

加工条件

- 特殊工具の必要性

- 加工速度の低下

- オペレーター・トレーニングの強化

業界特有の用途と利点

航空宇宙用途

重量が燃料効率に直接影響する航空宇宙において、チタンはその価値を証明しています。チタン製部品を使用した典型的な民間航空機は、燃料を節約することができます:

- 3-5%の燃費

- メンテナンス間隔の短縮

- ペイロード容量の向上

医療機器製造

医療用途では、チタンの利点は以下の通りです:

- 生体適合性

- 長期安定性

- 優れたオッセオインテグレーション特性

コスト最適化戦略

材料選択の最適化

PTSMAKEでの経験を通じて、チタンの使用量を最適化するための効果的な戦略を開発しました:

ハイブリッド・デザイン・アプローチ

- 重要な部分にのみチタンを使用する

- 可能な限り、より費用対効果の高い素材と組み合わせる

- 最大限の利益を得るための戦略的配置

処理効率

- 最適化された切削パラメータ

- 適切な工具の選択

- 高度な冷却技術

代替案の評価

チタンに代わるものがより適切な場合もある:

| アプリケーション・タイプ | 代替素材 | コスト削減 | パフォーマンスへの影響 |

|---|---|---|---|

| 非重要部品 | 高強度アルミニウム | 40-60% | 最小限 |

| 静的アプリケーション | 高度なスチール合金 | 50-70% | 微減 |

| 消費者製品 | 複合材料 | 30-50% | アプリケーションに依存 |

決断を下す

チタンが投資に値するかどうかを判断するために、考えてみてください:

応募資格

- 負荷条件

- 環境要因

- 期待耐用年数

経済的要因

- 初期投資

- 維持費

- 経営上の節約

パフォーマンス基準

- 体重制限

- 強度要件

- 耐食性のニーズ

今後の検討事項

チタンを取り巻く環境は進化している:

製造イノベーション

- 高度な成形技術

- 加工方法の改善

- 新しい合金の開発

市場動向

- 稼働率の向上

- 価格安定

- 成長するアプリケーション

PTSMAKEでは、様々なプロジェクトでチタンソリューションの導入を成功させてきました。私たちの経験から、正しい選択をするためには、適切な分析と用途に応じた評価が非常に重要であることがわかります。

グレード5チタンの強度は、市販の純チタンと比較してどの程度ですか?

重要な用途のためにチタン材種を選択する際、エンジニアはしばしば強度要件とコスト考慮のバランスに苦慮します。私は多くのプロジェクトが誤ったグレードの選択により頓挫し、部品の不具合や予算オーバーにつながるのを目の当たりにしてきました。

グレード5チタン(Ti-6Al-4V)は、市販の純チタングレードと比較して著しく高い強度を示し、グレード1の35,000 PSIに対して170,000 PSIまでの引張強度を提供します。この優れた強度は、航空宇宙、医療、高性能用途に理想的です。

チタンのグレード分類について

チタングレードは、その組成と特性によりいくつかのカテゴリーに分けられます。PTSMAKEでは、日々様々なグレードを取り扱い、お客様が特定の用途に最も適したオプションを選択するお手伝いをさせていただいております。主なカテゴリーは以下の通りです:

商業純チタン(CP)グレード

- グレード1:最高純度、優れた成形性

- グレード2:最も一般的なCPグレード、バランスのとれた特性

- グレード3:グレード2より高い強度

- 等級4:CP等級の中で最も高い強度

アルファ・ベータ合金

グレード5チタンはこのカテゴリーに属し、アルファ相とベータ相の両方の構造を特徴とします。グレード 微細構造7 この組み合わせにより、卓越した機械的特性がもたらされる。

比較強度分析

私たちの製造経験に基づき、グレード5とCPグレードの主な強度パラメータを説明しよう:

| プロパティ | グレード5 | グレード1 | グレード2 | グレード3 | グレード4 |

|---|---|---|---|---|---|

| 引張強さ(PSI) | 170,000 | 35,000 | 50,000 | 65,000 | 80,000 |

| 降伏強度(PSI) | 160,000 | 25,000 | 40,000 | 55,000 | 70,000 |

| エロンゲーション(%) | 10 | 24 | 20 | 18 | 15 |

5年生の優れた強さの要因

合金元素

グレード5チタンに6%アルミニウムと4%バナジウムを加えることで、いくつかの利点が生まれます:

- アルミニウムが強度を高め、軽量化を実現

- バナジウムが熱処理反応を改善

- 複合的な効果により、全体的な機械的特性が向上

熱処理能力

グレード5のチタンは、CPグレードとは異なり、熱処理に非常によく反応します。PTSMAKEでは、熱処理工程を最適化しています:

- 強度対重量比の向上

- 耐疲労性の向上

- より優れた寸法安定性

用途別強度の利点

航空宇宙部品

航空宇宙用途では、グレード5の優れた強度が可能にする:

- 構造部品の軽量化

- 高い耐ストレス性

- 繰り返し荷重下での優れた疲労性能

医療用インプラント

生体適合性と高い強度を併せ持つグレード5は、理想的な用途に適している:

- 耐荷重インプラント

- 手術器具

- 歯科用アプリケーション

産業用途

工業用にはグレード5がある:

- より優れた耐摩耗性

- より高い温度性能

- 応力下での耐食性向上

コストと強さの検討

グレード5のチタンはCPグレードよりも高価ですが、その優れた強度は多くの場合、結果としてもたらされます:

- 薄肉化による材料使用量の削減

- メンテナンス費用の削減

- 部品寿命の延長

PTSMAKEでの製造データによると、グレード5で製造された部品は通常、以下のようになる:

- 30% 材料体積の減少

- 40%の長寿命化

- 25%は総ライフサイクルコストを低減

製造の課題と解決策

グレード5のチタンを扱うには、専門的な知識が必要です:

- 加工中の高い切削力

- より頻繁な工具交換

- 特定の冷却要件

PTSMAKEでの経験が、最適化された製造プロセスの開発につながっている:

- 高度なカッティング戦略

- 特殊工具の選択

- 正確な温度制御

品質管理への配慮

一貫した強度特性を確保するためには

- 定期的な材料試験

- 厳格な工程管理

- 高度な検査方法

私たちは徹底した品質管理を行っている:

- 社内材料試験

- 高度なNDT機能

- 包括的な文書

溶接はチタンの構造的完全性と強度に影響を与えるか?

私は、多くのエンジニアがチタン溶接の懸念と格闘しているのを見てきました。特に航空宇宙や医療用途の重要な部品に取り組む場合、溶接中にこの高級材料の特性を損なうことへの恐怖は、麻痺させることがあります。そのリスクは非常に高く、いかなるミスも致命的な故障につながる可能性があります。

はい、溶接はチタンの構造的完全性と強度に影響を与えますが、その影響は溶接方法と条件によって異なります。適切に実施された場合、チタン溶接は、熱影響部には若干の特性変化が生じるかもしれませんが、母材の強度を95%まで保持することができます。

溶接に対するチタンの反応を理解する

PTSMAKEでは、精密製造工程でチタンを頻繁に使用します。溶接中の材料の挙動は、そのユニークな 冶金的相変態8.溶接温度にさらされると、チタンはいくつかの重要な変化を遂げる:

チタンの特性に対する温度の影響

溶接の熱によって、さまざまなゾーンが形成される:

- フュージョンゾーン(FZ):金属が溶けて固まるところ

- 熱影響部(HAZ):溶接部に隣接する領域。

- ベースメタル:影響を受けていないオリジナル素材

溶接品質に影響する重要な要因

大気保護

チタンは酸素との反応性が高いため、厳格な大気管理が必要です。私たちはこの条件を維持しています:

| 保護方法 | 目的 | 効果 |

|---|---|---|

| 不活性ガス・シールド | 酸化を防ぐ | 非常に高い |

| 真空チャンバー | 汚染を排除 | 素晴らしい |

| トレーリング・シールド | 冷却溶接部の保護 | グッド |

溶接パラメータ制御

チタン溶接の成功は、正確なパラメーター・コントロールに大きく依存します:

- 溶接電流と電圧

- 走行速度

- シールドガス流量

- ジョイント準備の品質

機械的特性への影響

ストレングスのバリエーション

私たちの施設での広範なテストを通じて、このような典型的な強度の変化が観察されました:

| プロパティ | ベースメタル | 溶接ジョイント | 保持率 |

|---|---|---|---|

| 引張強度 | 100% | 90-95% | 高い |

| 降伏強度 | 100% | 85-90% | グッド |

| 疲労強度 | 100% | 80-85% | 中程度 |

微細構造の変化

溶接プロセスは、いくつかの方法でチタンの微細構造に影響を与えます:

- 粒度修正

- 位相分布の変化

- 新しい結晶構造の形成

強さを維持するためのベストプラクティス

溶接前の準備

構造的な完全性を維持するためには、適切な準備が不可欠である:

- 表面クリーニング

- 共同設計の最適化

- 素材の厚みを考慮

- ツールの選択と検証

工程管理対策

私たちの製造施設では、厳格な管理を行っています:

- リアルタイム監視システム

- 温度制御プロトコル

- シールドガスの純度検証

- 有資格オペレーターによる監督

溶接後の治療法

熱処理

溶接後の熱処理は、特性の回復に役立つ:

- ストレス解消

- グレイン・リファインメント

- 特性の均質化

- 強度の最適化

品質検証

我々は複数の検査方法を採用している:

| 方法 | 目的 | 検出能力 |

|---|---|---|

| X線 | 内部欠陥 | 高い |

| 超音波 | 地下の欠陥 | 素晴らしい |

| ビジュアル | 表面品質 | グッド |

業界特有の考慮事項

部門によって要求されるものは異なる:

航空宇宙用途

- 厳しい認証要件

- 高性能への要求

- ゼロ欠陥許容度

- 定期検査プロトコル

医療用インプラント

- 生体適合性の維持

- 表面仕上げの要件

- 無菌性に関する考慮事項

- 長期耐久性のニーズ

今後の展開

チタン溶接の分野は進化し続けている:

- 高度自動化システム

- 新しいシールド技術

- モニタリング機能の向上

- 溶接後処理の強化

リスク軽減戦略

最適な結果を得るために:

- 包括的な手続き資格

- 定期的な機器校正

- 環境制御システム

- オペレーター・トレーニング・プログラム

チタン溶接を成功させる鍵は、これらの様々な要因を理解し、コントロールすることにあります。PTSMAKEでは、チタン溶接作業において一貫した高品質の結果を保証する強固なプロセスを開発し、最も要求の厳しい業界仕様を満たしながら、材料の優れた特性を維持しています。

クリックすると、比強度がエンジニアリング用途での材料選択にどのように影響するかをご覧いただけます。 ↩

チタンのユニークな結晶構造と加工特性への影響については、こちらをクリックしてください。 ↩

応力-ひずみ挙動とその材料選択における重要な役割については、こちらをクリックしてください。 ↩

結晶構造とそれが材料強度に与える影響について詳しく知りたい方は、こちらをクリックしてください。 ↩

析出硬化とその金属強化プロセスにおける重要な役割については、こちらをクリックしてください。 ↩

材料の強度が設計の選択やコストにどのように影響するかについては、こちらをクリックしてください。 ↩

チタンのユニークな結晶構造とその材料特性への影響については、こちらをクリックしてください。 ↩

クリックすると、チタン溶接における相変態とその実用的な意味についての詳細をご覧いただけます。 ↩