チタンの加工はやっかいなもので、私は顧客からその成形性についての懸念をよく耳にします。多くのメーカーは、チタンの高い強度とユニークな特性に苦戦し、失敗や資源の浪費につながっています。

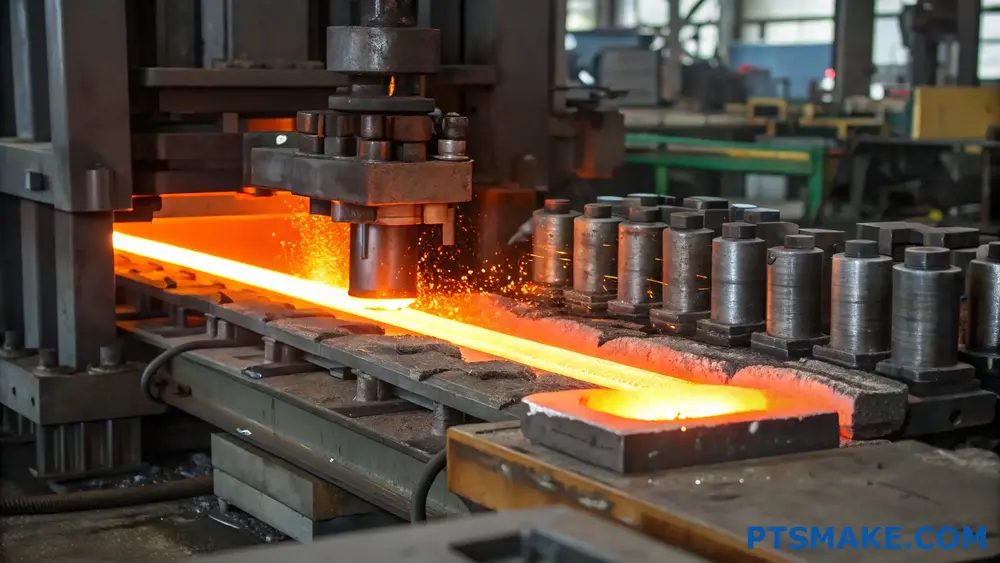

はい、チタンは鍛造できますが、特殊な条件が必要です。このプロセスには通常、1,600°F~1,800°F(870℃~980℃)の温度、専用の設備、酸化を防ぐための鍛造環境の慎重な管理が必要です。

私は、当初チタン鍛造は彼らのプロジェクトには不可能だと考えていた多くのエンジニアと仕事をしてきました。チタン鍛造があなたの用途に適しているかどうかを理解するのに役立つ、チタン鍛造に関するいくつかの重要な洞察をお話ししましょう。未加工のチタンから完成した鍛造部品までの道のりには、いくつかの重要なステップと考慮事項が含まれます。

チタンの鍛造は難しい?

チタンの鍛造を試みたものの、予期せぬ難題に挫折したことはありませんか?多くのメーカーがこのようなジレンマに直面し、鉄でうまくいくことが必ずしもチタンには当てはまらず、コストのかかる失敗やプロジェクトの遅れにつながることを発見しています。

はい、チタンは、その高い強度対重量比、温度変化に対する敏感さ、そして狭い加工窓のために、鍛造が著しく困難です。しかし、適切な設備、専門知識、そして1,500°Fから1,800°F(815℃から982℃)の間の正確な温度制御があれば、チタン鍛造の成功は達成可能です。

チタンのユニークな特性を理解する

チタンの鍛造の複雑さは、その明確な特徴に起因しています。この金属は 相転移1 この変態は、鍛造工程全体を通じて注意深く監視・管理する必要がある。この変態は、鍛造工程全体を通して注意深い監視と制御を必要とする。

温度に関する考察

チタン鍛造の成功は温度管理に大きく依存する:

| 温度範囲 | 素材状態 | 鍛造の特徴 |

|---|---|---|

| 1,500°F以下 | 寒すぎる | 高抵抗、クラックの可能性 |

| 1,500°F - 1,800°F | 最適レンジ | 最高の成形性、制御された粒成長 |

| 1,800°F以上 | 熱すぎる | 過度の酸化、表面品質の低下 |

必要な機材

チタン鍛造を成功させるためには、特定の設備が不可欠です:

加熱装置

- 制御雰囲気炉

- 精密温度監視システム

- 急速加熱機能

- 均等な熱分布メカニズム

鍛造プレス仕様

- 高張力油圧プレス

- 特殊な金型材料

- 高度な冷却システム

- 正確な力制御能力

重要なプロセスパラメータ

チタン鍛造を成功させるには、いくつかの重要なパラメータを厳守する必要があります:

ストレイン・レート・コントロール

変形率は慎重に管理されなければなりません。PTSMAKEでは、加工硬化を防ぎ、最適な材料フローを確保するため、特定のひずみ速度を維持しています。この精密な管理は、異なる部品やバッチ間で一貫した結果を達成するのに役立ちます。

金型設計に関する考察

金型設計はチタン鍛造の成功に重要な役割を果たします:

- マテリアルフローパターン

- 応力分布

- 温度の均一性

- 耐摩耗性の要件

共通の課題と解決策

材料汚染

チタンは高温で非常に反応しやすい。私たちはこのような予防策を実施しています:

- 保護雰囲気の使用

- 適切な潤滑剤の塗布

- 清潔な職場環境の維持

- 定期的な工具のメンテナンス

表面品質の問題

鍛造中に表面欠陥が発生することがあります。これらの問題を最小限に抑えるために

- ダイの状態をモニターする

- 鍛造温度のコントロール

- 適切な潤滑剤を使用する

- 適切な清掃手順を実施する

チタン鍛造のベストプラクティス

様々なグレードのチタンを扱ってきて、私はこれらの効果的な方法を開発しました:

鍛造前の準備

- 材料検査

- 金型の準備と予熱

- 温度検証

- 工具セットアップの検証

プロセス監視

- 連続温度トラッキング

- アプリケーションの強制監視

- 変形率コントロール

- 表面品質検査

経済的考察

チタン鍛造の複雑さは生産コストに影響します:

| コスト係数 | インパクト・レベル | 緩和戦略 |

|---|---|---|

| 設備 | 高い | 最適利用計画 |

| エネルギー | ミディアム-ハイ | 効率的な加熱サイクル |

| 労働 | 高い | 高度なトレーニング・プログラム |

| 材料 | 非常に高い | 入念な工程管理 |

産業用途

チタン鍛造品は様々な分野で応用されています:

- 航空宇宙部品

- 医療用インプラント

- 化学処理装置

- マリンアプリケーション

- 高性能自動車部品

PTSMAKEでは、厳しい公差を維持し、厳しい品質要求を満たしながら、これらの産業向けのチタン部品の生産に成功してきました。

今後の動向

チタン鍛造業界は進化し続けている:

- 高度なシミュレーション・ソフトウェア

- 自動プロセス制御

- 新しい合金の開発

- 金型材料の改良

- 表面処理の強化

これらの開発により、チタン鍛造はより身近で信頼性の高いものとなっていますが、専門知識と精度を必要とする特殊な工程であることに変わりはありません。

鍛造に必要なチタンの温度は?

チタンを鍛造しようとして、ワークピースが割れたり、うまく成形できなかったりしたことはありませんか?特に精密な仕様が要求される場合、間違った鍛造温度のために高価なチタン材料と時間を無駄にするフラストレーションは、圧倒的なものになる可能性があります。

チタンは、最適な鍛造のために1,600°F(870℃)から1,800°F(982℃)の間の温度に達する必要があります。この温度範囲により、材料の劣化を招くことなく、構造的完全性を維持したまま金属を成形するのに十分な可鍛性を確保することができます。

チタンの鍛造温度範囲を理解する

チタン鍛造の成功は、プロセス全体を通して適切な温度管理を維持することに大きく依存します。異なるチタン合金は、最適な鍛造結果を得るために特定の温度範囲を必要とすることがわかりました。ここでは、一般的なチタン合金とその理想的な鍛造温度について詳しく説明します:

| チタン合金 | 鍛造温度範囲 | 最適作業温度 |

|---|---|---|

| Ti-6Al-4V | 1,650~1,750度F(899~954度C) | 1,700°F (927°C) |

| CPチタン | 1,500-1,700°F (816-927°C) | 1,600°F (871°C) |

| Ti-6Al-2Sn | 1,700~1,800度F(927~982度C) | 1,750°F (954°C) |

鍛造温度に影響する重要な要因

材料の厚さ

チタンワークの厚みは、必要な鍛造温度に大きく影響します。厚い材料は、ワーク全体に均一な熱分布を確保するために、より高い温度を必要とします。PTSMAKEでは、一貫した結果を得るために、材料の厚さに基づいて加熱時間を慎重に計算します。

ひずみ速度感度

チタンの展示 ストレインレート感度2 つまり、変形に対する材料の反応は、成形の速度によって変化する。この特性は、温度と鍛造速度の両方を注意深く制御する必要がある。

環境条件

作業環境の条件は、鍛造プロセスに影響を与える可能性があります。お勧めします:

- 管理された雰囲気条件の維持

- 適切な断熱材の使用

- 湿度レベルのモニタリング

- 温度管理システムの導入

温度管理方法

直接温度測定

- 赤外線パイロメーター

- 熱電対

- 温度表示クレヨン

- デジタル温度監視システム

暖房機器の選択

加熱装置の選択は鍛造の成功を大きく左右する:

誘導加熱

- 正確な温度制御

- 急速加熱機能を提供

- 均一な熱分布を確保

ガス燃焼炉

- 大型ワークに最適

- 大量生産に適したコスト効率

- 慎重な雰囲気制御が必要

温度に関する一般的な問題

オーバーヒート問題

最適な鍛造温度を超えると、次のようなことが起こる可能性がある:

- 穀物の成長

- 表面酸化

- 材料強度の低下

- 構造上の欠陥

暖房不足の問題

チタンが十分に加熱されていない場合、あなたは遭遇するかもしれない:

- 素材のひび割れ

- 不完全成形

- 工具の過度の摩耗

- 鍛造力要件の増加

温度モニタリングのベストプラクティス

チタン鍛造を成功させるためには、以下の温度監視ガイドラインに従うことをお勧めします:

予熱段階

- ゴミのないきれいな表面から始める。

- 熱ショックを避けるため、徐々に加熱する

- 温度上昇率の監視

- 複数の温度測定ポイントを使用する

鍛造中

- 温度を一定に保つ

- ホットスポットのチェック

- 冷却速度をモニターする

- 必要に応じて暖房を調整する

ポスト鍛造

- 冷却速度のコントロール

- 温度データを記録する

- 温度に関連した欠陥の検査

- 最終的な材料特性の確認

高度な温度制御戦略

近代的な鍛造作業では、高度な温度制御方法の恩恵を受けている:

自動化システム

- コンピューター制御による加熱サイクル

- リアルタイム温度モニタリング

- 自動調整機能

- データロギングと分析

ゾーン・コントロール

- 複数の暖房ゾーン

- 独立した温度制御

- 均一な熱分布

- 精密な温度プロファイリング

業界特有の要件

業界によって、要求される温度精度はさまざまだ:

航空宇宙用途

- 極めて厳しい温度公差

- 包括的な文書

- 認証された測定システム

- 定期的な校正の必要性

医療部品

- 検証済みの温度プロセス

- クリーンな環境条件

- 追跡可能な温度記録

- 厳格な品質管理

自動車部品

- 費用対効果の高いソリューション

- 大量生産能力

- 安定した温度制御

- 効率的な加熱サイクル

チタン鍛造の利点と課題とは?

一見正しい手順を踏んでいるにもかかわらず、製造中に失敗するチタン部品があることを不思議に思ったことはありませんか?鍛造の複雑さのために高価なチタン材料が無駄になり、生産スケジュールが遅れるというフラストレーションは、多くの製造業者が夜も眠れないほど抱えている共通の課題です。

チタン鍛造は、卓越した強度対重量比と優れた耐食性を提供し、航空宇宙および医療用途に理想的です。しかし、最適な結果を得るためには、精密な温度管理、特殊な設備、幅広い専門知識が必要です。

チタン鍛造の利点を理解する

優れた機械的特性

チタン鍛造は、材料の機械的特性を大幅に向上させます。このプロセスは結晶粒構造を整列させ、強度と耐久性を向上させます。PTSMAKEでは、鍛造チタン部品が一貫して実証していることを確認しています:

- 20-30% より高い引張強さ

- 耐疲労性の向上

- より優れた亀裂伝播抵抗

- 機械的特性の均一性の向上

長期使用における費用対効果

初期費用は高くつくかもしれませんが、鍛造チタン部品は、そのライフサイクルを通じて、そのためより経済的であることがしばしば証明されます:

- メンテナンスの軽減

- 耐用年数の延長

- 交換頻度の低下

- 腐食に関する問題が少ない

チタン鍛造における技術的課題

温度管理の要件

について 超塑性変形3 チタンの加工には極めて精密な温度制御が必要です。作業温度は通常870°Cから980°Cの間であり、その変動は以下を引き起こす可能性がある:

| 温度問題 | 潜在的な影響 | 予防法 |

|---|---|---|

| 高すぎる | 粒の成長、強度の低下 | 連続監視システム |

| 低すぎる | 不完全成形、ひび割れ | 適切な予熱手順 |

| 不均等な分布 | 一貫性のないプロパティ | マルチゾーン暖房コントロール |

工具に関する考察

チタン鍛造の特殊な性質は、金型に特別な注意を要求します:

金型材料の選択

- 高温に耐えること

- 優れた耐摩耗性が必要

- 熱安定性が必要

金型設計パラメータ

- 適切なドラフト角度

- 適切な半径

- 戦略的なパーティングラインの配置

設備とインフラの要件

特殊鍛造設備

チタン鍛造の成功は、適切な設備を持つことに大きく依存します:

- 大容量油圧プレス

- 精密制御炉

- 高度な冷却システム

- 専用ハンドリング機器

品質管理システム

しっかりとした品質管理対策を実施することが重要である:

| コントロール・ポイント | 測定方法 | 受け入れ基準 |

|---|---|---|

| 温度 | パイロメーター | 許容差±10 |

| フォース | ロードセル | 指定の5%以内 |

| 寸法 | 3Dスキャン | 図面公差 |

プロセス最適化戦略

マテリアルフロー分析

マテリアルフローパターンを理解することは、鍛造工程の最適化に役立ちます:

- コンピューター・シミュレーション・モデリング

- 流動応力解析

- ひずみ率評価

- 変形挙動研究

ダイ・ライフ強化

金型寿命を最大化することは、費用対効果の高い生産にとって極めて重要です:

- 適切な潤滑方法

- 最適な予熱手順

- 定期的なメンテナンス・スケジュール

- 表面処理用途

産業別アプリケーションと考察

航空宇宙用途

航空宇宙産業は依然として鍛造チタン部品の主要ユーザーである:

- エンジン部品

- 構造部材

- 着陸装置部品

- ファスニングシステム

医療機器製造

医療用途では特別な配慮が必要である:

- 生体適合性の要件

- 表面仕上げ仕様

- 滅菌適合性

- トレーサビリティ要件

今後の動向と展開

新たなテクノロジー

いくつかの技術的進歩がチタン鍛造の未来を形成している:

- 高度なシミュレーション・ソフトウェア

- 自動プロセス制御

- リアルタイム監視システム

- 人工知能の統合

持続可能性への配慮

現代のチタン鍛造は環境問題に対処しなければならない:

- エネルギー効率の改善

- スクラップ削減戦略

- リサイクル・プログラムの実施

- 持続可能な実践の採用

チタン鍛造で温度を正確にコントロールするには?

チタン鍛造の正確な温度管理に苦労したことはありませんか?温度変動がチタン加工品を台無しにし、貴重な材料と時間の両方を浪費するのは悔しいことです。チタンの狭い加工ウィンドウを考慮すると、この挑戦はさらに難しくなります。

チタン鍛造の温度制御には、高度なセンサー、適切な断熱材、正確なヒーターエレメントの組み合わせが必要です。重要なのは、デジタルコントローラーとマルチゾーン加熱システムにより、1,800°F~2,000°F(982℃~1,093℃)の間で安定した温度を維持することです。

チタン鍛造における温度ゾーンの理解

温度制御は、異なる加熱ゾーンを理解することから始まります。チタン鍛造には通常、注意深い監視が必要な複数の加熱ゾーンがあります。その 熱勾配4 これらのゾーンを横断することは、最終製品の品質に大きく影響する。

一次暖房ゾーン

- チタンストックが最高温度に達するコアヒーティングエリア

- 最も精密なコントロールを必要とする

- 通常1,800°F~2,000°Fの温度を維持

- 応答時間の速い高品位発熱体を使用

二次暖房ゾーン

- 緩衝地帯として機能

- 熱衝撃を防ぐ

- やや低めの温度を維持

- 必要に応じて徐々に冷却する

正確な温度制御に不可欠なコンポーネント

デジタル温度調節器

最新のデジタル・コントローラーには、いくつかの利点がある:

| 特徴 | ベネフィット |

|---|---|

| PID制御 | 変動が少なく安定した温度を維持 |

| マルチゾーン管理 | 異なる鍛造エリアを独立して制御 |

| データロギング | 品質管理のための温度履歴の追跡 |

| 遠隔監視 | リアルタイムの温度監視が可能 |

温度センサー

PTSMAKEでは、複数のセンサータイプを使用することを推奨している:

- 直接温度測定用熱電対

- 非接触モニタリング用赤外線センサー

- 高温検証用光学式パイロメーター

制御システムの導入

ハードウェア・セットアップ

- 戦略的なポイントに複数の熱電対を設置する

- 表面温度モニタリング用位置赤外線センサー

- すべてのセンサーを中央制御装置に接続

- コントローラーの信頼性を高めるバックアップ電源システムの確立

ソフトウェア構成

- 適切なPIDパラメータを設定する

- アラームしきい値の設定

- データロギングプロトコルの確立

- 異なるチタングレードの温度プロファイルを作成

断熱に関する考察

温度の安定には適切な断熱が欠かせない:

- 高温セラミックファイバー断熱材を使用

- 複数の断熱層を設置する

- 断熱材の状態を定期的に監視する

- 劣化した部分は速やかに交換する

温度管理のベストプラクティス

定期校正

- すべてのセンサーを毎月校正する

- コントローラーの精度を毎週確認する

- 校正結果の文書化

- 校正記録の管理

操作手順

- 鍛冶場を徐々に予熱する

- 温度上昇率の監視

- 安定した動作温度の維持

- 冷却速度を慎重にコントロールする

一般的な温度問題のトラブルシューティング

温度変動

- センサーの位置を確認する

- コントローラーの設定を確認する

- 発熱体の点検

- 絶縁の完全性を評価する

コールドスポット

- 補助加熱エレメントの追加

- ゾーンコントロールの調整

- 被災地の断熱性を向上させる

- 気流パターンの変更

安全への配慮

温度管理は安全性に直結する:

- 緊急シャットダウンシステムの設置

- 最高温度制限の監視

- 温度管理に関するオペレーターのトレーニング

- 詳細な運転日誌の管理

温度管理による品質管理

正確な温度制御の維持が影響する:

- 材料特性

- 表面仕上げ

- 寸法精度

- 製品全体の品質

PTSMAKEでは、これらの温度管理戦略をチタン加工業務に導入し、様々な製品仕様において一貫した結果を達成しています。私たちの経験から、適切な温度管理は厳しい公差を満たし、製品の品質を確保するために不可欠であることがわかります。

費用対効果の高いソリューション

正確な温度制御を実施するには投資が必要だが、それによってコストを削減できる:

- 材料廃棄の削減

- 製品品質の向上

- エネルギー消費の低減

- 生産性の向上

チタン鍛造における温度制御の成功には、細部への継続的な注意と定期的なシステムメンテナンスが必要であることを忘れないでください。これらのガイドラインに従うことで、高品質のチタン鍛造作業に必要な正確な温度制御を達成することができます。

チタン鍛造を操作する際に必要な安全上の注意とは?

技術が発達しているにもかかわらず、なぜチタン鍛造の事故が起こるのか不思議に思ったことはありませんか?極端な温度、複雑な設備、反応性の高い材料の組み合わせは、日常的な作業を大惨事に変える潜在的な危険のパーフェクト・ストームを作り出します。

チタン鍛造の操業には、適切なPPEの使用、温度監視、換気制御、緊急対応手順を含む、複数の安全プロトコルの厳格な遵守が必要です。これらの対策は、最適な鍛造条件を確保しながら、極端な熱、有毒ガス、潜在的な機器の故障から作業員を保護します。

個人用保護具の要件

チタン鍛造の安全の基礎は適切なPPEから始まります。PTSMAKEでは、業界標準を上回る厳格なPPEプロトコルを維持しています。ここに必要なものがあります:

一次保護層

- 耐熱アルミスーツ

- UVカット付きフェイスシールド

- 呼吸保護システム

- 耐熱底のつま先のないブーツ

- 高温用手袋

二次保護層

- 難燃性インナー

- 緊急冷却ベスト

- バックアップ用レスピレーター

- クイックリリースファスナー

環境対策

を扱う場合、適切な換気と温度管理は極めて重要である。 パイロメトリック温度モニタリング5.我々は包括的な環境管理を実施してきた:

換気システム

換気条件の表:

| エリア | 最小空気変化/時間 | モニタリング頻度 |

|---|---|---|

| 鍛冶場エリア | 12 | 連続 |

| 熱処理 | 10 | 2時間ごと |

| 冷却ゾーン | 8 | 4時間ごと |

温度管理

- 赤外線温度監視システム

- マルチゾーン温度コントロール

- 緊急冷却システム

- 放熱プロトコル

緊急時対応プロトコル

火災安全システム

- 複数の消火システム

- 緊急時用放水システム

- 耐火バリア

- 緊急停止手順

医療緊急事態への備え

- 戦略的な場所に救護所を設置

- 火傷処理施設

- 緊急避難経路

- 現場医療対応チーム

マテリアルハンドリングの安全性

チタン鍛造作業において、安全な材料ハンドリングは非常に重要です。私たちが実践していることは以下の通りです:

鍛造前の安全チェック

- 材料組成の検証

- 含水率検査

- 表面汚染検査

- サイズと重量の検証

運転中の安全

- 自動マテリアルハンドリングシステム

- 負荷容量のモニタリング

- 工具の状態検査

- 温度均一性チェック

機器の保守点検

定期的なメンテナンスは事故を防ぎ、最適な性能を保証します:

日常点検ポイント

- 油圧システムの点検

- 金型状態評価

- 安全インターロック試験

- 温度センサーの校正

週次メンテナンスタスク

- 潤滑システムの点検

- 冷却装置洗浄

- 緊急システムテスト

- 電気系統の点検

トレーニングおよび認定要件

PTSMAKEでは、適切なトレーニングが安全なオペレーションの基本であると考えています:

基本トレーニングの構成要素

- 安全プロトコルのオリエンテーション

- 機器操作認証

- 緊急時対応訓練

- PPEの使用とメンテナンス

高度なトレーニング要素

- プロセス最適化技術

- トラブルシューティングの手順

- 品質管理方法

- リーダーシップと監督能力

ワークフロー安全の統合

シフト前の安全手順

- 設備点検チェックリスト

- PPEの検証

- 環境パラメータのチェック

- チーム安全ブリーフィング

シフト後の安全手順

- 機器のシャットダウンプロトコル

- 清掃とメンテナンス作業

- 安全インシデント報告

- 次のシフトの準備

文書化と報告

適切な文書化により、説明責任と継続的な改善が保証される:

必要書類

- 安全点検記録

- メンテナンス記録

- トレーニング修了証

- インシデント・レポート

- 環境モニタリングデータ

安全パフォーマンス指標

安全指標の表:

| メートル | ターゲット | レビュー頻度 |

|---|---|---|

| 発生率 | <0.5% | 毎月 |

| ニアミス報告 | 100% | ウィークリー |

| PPEコンプライアンス | 100% | 毎日 |

| トレーニング修了 | 100% | 四半期 |

チタン鍛造に適した機器を選ぶには?

チタン鍛造用の機器を選択する際、圧倒されたと感じたことはありませんか?選択肢の多さ、技術仕様、価格帯の違いは、特に高価なチタン素材を使用する場合、この決断を難しくします。

チタン鍛造のための適切な機器を選択するには、温度制御能力(2000-3000°Fの範囲)、精密な雰囲気制御システム、適切な断熱材、および信頼性の高い安全機能を含む要因を慎重に考慮する必要があります。鍛造は、鍛造プロセス中にチタンの酸化を防ぐために特定の条件を一貫して維持する必要があります。

基本的な機材要件を理解する

温度制御システム

チタン鍛造の基礎は、その温度制御能力にあります。PTSMAKEでは、2000-3000°Fの温度を一貫して維持できるシステムに投資することの重要性を強調しています。鍛造には以下が必要です:

- 精度±5°Fのデジタル温度コントローラー

- 均一な加熱のための複数の温度ゾーン

- 急速な冷暖房能力

- パイロメトリック・コントローラ6 正確な温度モニタリング

雰囲気制御装置

チタンは酸素との反応性が高いため、厳格な雰囲気制御が必要となる。重要なコンポーネントは以下の通り:

- 不活性ガス供給システム

- ガス流量計およびレギュレーター

- 酸素センサー

- 圧力監視装置

安全装置に関する考察

主な安全機能

| 安全コンポーネント | 目的 | 必須仕様 |

|---|---|---|

| 緊急シャットオフ | 電源の即時終了 | 複数のアクセスポイント |

| 換気システム | 有害ガスの除去 | 1000以上のCFM能力 |

| 消火活動 | 緊急火災対策 | クラスDの防火等級 |

| パーソナル・プロテクション | オペレーターの安全 | 耐熱ギア |

二次安全システム

- バックアップ電源システム

- 非常用照明

- ガス漏れ検知システム

- 警告表示

断熱と熱管理

チタン鍛造の効率は適切な断熱に大きく依存します。主なコンポーネントは以下の通りです:

耐火物

- ハイアルミナセラミックス

- セラミック・ファイバー・モジュール

- 炭化ケイ素元素

- 複合断熱ボード

冷却システム

- 水冷回路

- 熱交換器

- 温度モニタリングポイント

- サーマルバリア

電源要件

電気システム

| パワータイプ | メリット | 代表的なアプリケーション |

|---|---|---|

| 三相 | より高い効率 | 大型鍛冶場 |

| 単相 | イニシャルコストの低減 | 小規模事業 |

| DC電源 | より良いコントロール | 特殊鍛造 |

燃料システム

燃料電池のオプションを検討する場合:

- 天然ガスシステム

- プロパン配送

- 燃料貯蔵の要件

- 効率評価

物流機器

チタン鍛造作業の成功は、しばしば適切な材料ハンドリングにかかっています:

ローディングシステム

- 自動供給システム

- 手動装填装置

- 移籍メカニズム

- 安全インターロック

荷揚げ設備

- 冷却ラック

- トランスファー・テーブル

- 自動除去システム

- ストレージ・ソリューション

監視・制御システム

最新のチタン鍛造は、高度な監視システムの恩恵を受けています:

デジタル制御

- PLCシステム

- タッチスクリーン・インターフェース

- データロギング機能

- 遠隔監視オプション

品質保証機器

- 材料試験装置

- 硬度計

- 温度検証ツール

- ドキュメンテーション・システム

メンテナンス

機器を選択する際には、メンテナンスの必要性を考慮すること:

定期的なメンテナンスの必要性

- 耐火物検査スケジュール

- ガスシステムの点検

- 電気システム試験

- 安全システムの検証

交換部品

- 部品の入手可能性

- コスト

- 保管条件

- サプライヤーの信頼性

スペースとレイアウトの要件

適切な機器の選択は、以下のことを考慮しなければならない:

物理的スペースの必要性

| エリアタイプ | 最小スペース | 目的 |

|---|---|---|

| メイン・フォージ | 400平方フィート | 主要業務 |

| ストレージ | 200平方フィート | 資材保管 |

| 冷却 | 150平方フィート | 鍛造後の冷却 |

| 安全地帯 | 100平方フィート | 緊急アクセス |

ユーティリティ・アクセス

- 電源ポイント

- ガス管の位置

- ウォーターアクセス

- 換気要件

コストに関する考察

チタン鍛造設備への投資には慎重な資金計画が必要です:

初期費用

- 設備購入

- 設置費用

- トレーニング費用

- 安全認証

営業費用

- エネルギー消費

- メンテナンス費用

- 材料費

- 労働条件

PTSMAKEでの経験を通じて、チタン鍛造作業の成功にはバランスの取れた設備選択が必要であることがわかりました。主要設備、安全システム、サポートインフラを適切に組み合わせることで、効率的で安全な鍛造環境が生まれます。高品質な設備は初期費用が高くつくかもしれませんが、信頼性、安全性、製品品質の面で長期的なメリットがあり、投資に値することを忘れないでください。