精密部品を必要とする人に、CNC旋盤加工とは何かを説明しようとしたことがあるだろうか。この重要な製造工程を理解してもらえないとイライラしますよね。多くの企業は、適切な旋盤加工技術に関する知識が不足しているため、品質の問題や一貫性のない結果に苦労しています。

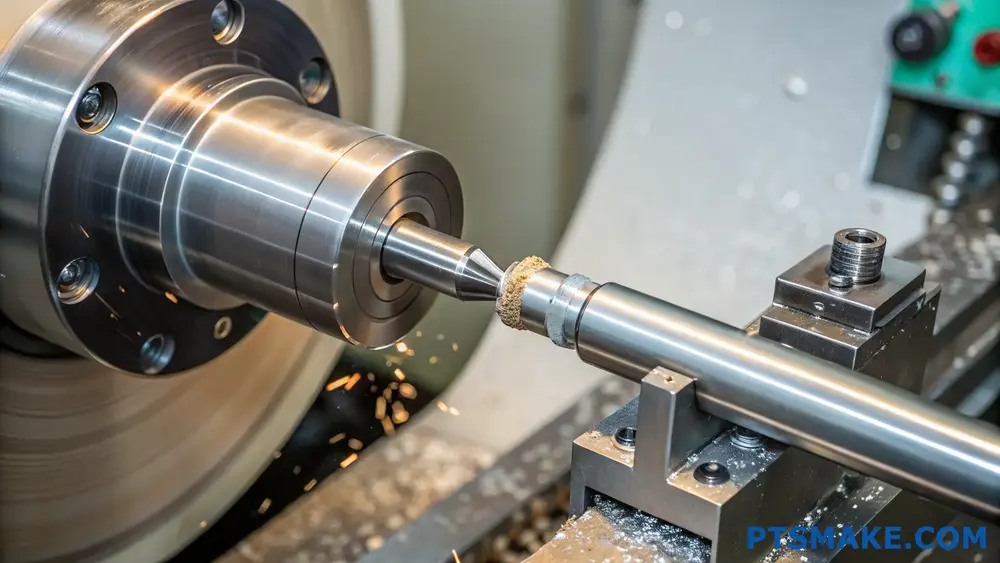

CNC旋盤加工は、回転するワークピースから切削工具で材料を除去し、正確な寸法の円筒状部品を作成する機械加工プロセスです。コンピュータ制御の旋盤は、プログラムされた指示に従って、複雑な形状を卓越した精度と再現性で製造します。

CNC旋盤加工を正しく理解することで、生産能力が向上する企業を見てきました。この技術は、PTSMAKEでの部品製造方法に革命をもたらしました。CNC旋盤加工の基本原理から、次のプロジェクトに最適な高度なアプリケーションまで、CNC旋盤加工について知っておくべきことをすべてご説明します。

CNCフライス加工とCNC旋盤加工の違いは?

プロジェクトにどのCNC加工プロセスを選択すべきか迷ったことはありませんか?フライス加工と旋盤加工の両方の見積もりを受け取ったものの、特定の部品設計に対してどちらが最良の結果をもたらすか確信が持てないということはないでしょうか。このような混乱は案外多いものです。

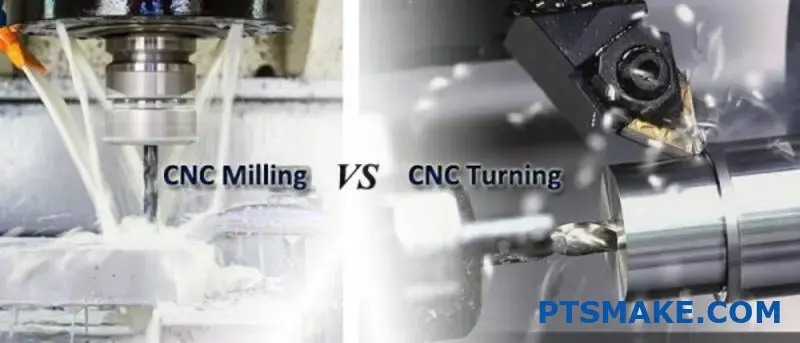

CNCフライス加工は、ワークピースを静止させたまま、回転する切削工具を使用して材料を除去します。一方、CNC旋盤加工は、固定された切削工具に対してワークを回転させます。フライス加工は平らな表面を持つ複雑な形状を作るのに適しており、旋盤加工は回転対称性を持つ円筒形の部品に最適です。

CNC加工の基礎を理解する

CNCマシニングは、様々な素材から精密な部品を作り出すプロセスを自動化することで、製造業に革命をもたらしました。その中核となるCNC(コンピュータ数値制御)技術は、コンピュータ・プログラミングを使用して機械の動きを制御することで、常に人間が介入することなく、一貫性のある正確な生産を可能にします。

CNC加工の選択肢を考えるとき、フライス加工と旋盤加工は、最も一般的な2つのプロセスとして際立っています。どちらも材料を除去して完成部品を作りますが、基本的に異なる原理で動作します。次のプロジェクトで十分な情報を得た上で決断できるよう、これらの違いを分解してみましょう。

CNCフライス加工:工程と能力

CNCフライス加工では、ワークピースをテーブルに固定し、回転する切削工具で材料を除去する。フライス盤は切削工具を複数の軸(最近の機械では通常3~5軸)で動かすことができるため、複雑な形状やフィーチャーを作ることができる。

CNCフライス加工の主な特徴

- 複数の切断面:フライス工具は、断続的にワークと噛み合う複数の切れ刃を持っています。

- 多目的な材料除去:平面、輪郭、溝、ポケット、3D形状を作成可能

- 切断動作の中断:工具が材料に接触したり離れたりを繰り返す

フライス加工は、四角い肩、平らな面、複雑な形状のような複雑な形状を持つ部品に特に効果的です。PTSMAKEでの経験では、非円筒形状の厳しい公差を必要とする部品にフライス加工を頻繁に使用しています。

CNC旋盤加工:プロセスと能力

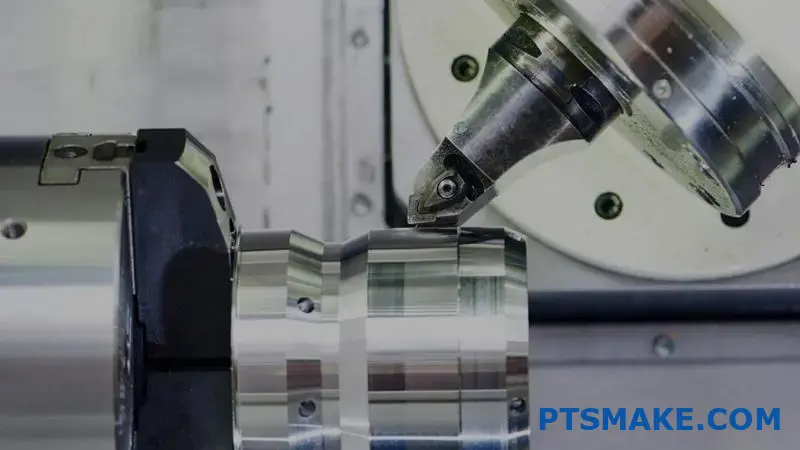

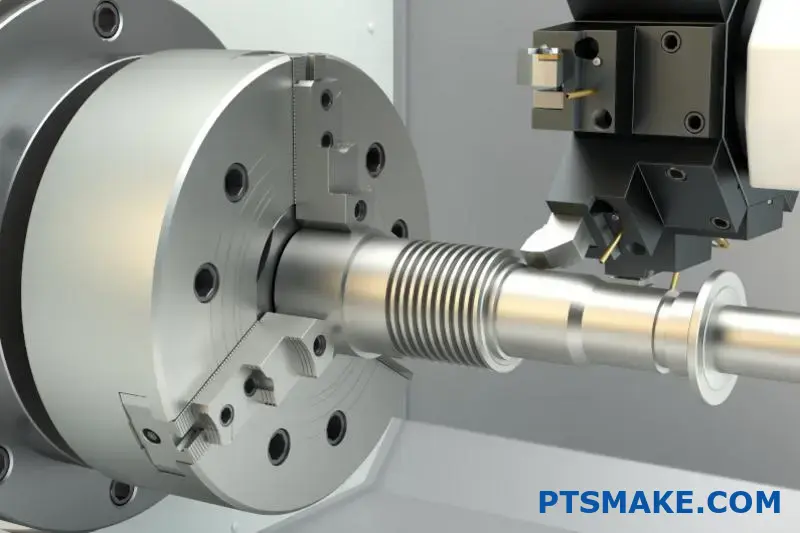

旋盤加工は、固定された切削工具が材料を除去する間、工作物を高速で回転させることによって行われる。この工程は、工具が比較的固定されたままワークピースが移動するため、フライス加工とは根本的に異なります(ただし、工具は軸に沿って移動し、さまざまなプロファイルを作成できます)。

CNC旋盤加工の主な特徴

- 連続切断動作:工具は回転するワークと常に接触している。

- 回転対称性:主に円筒形または円錐形の特徴を作り出す

- シングルポイントカッティング:通常、単一の刃先を持つ工具を使用する

PTSMAKEでは、以下のような部品の旋盤加工を推奨しています。 回転対称1 シャフト、ピン、機械部品のような円筒形の特徴。

比較分析:フライス加工と旋盤加工の比較

これらのプロセスの主な違いを明確にするために、この比較表を作成した:

| 特徴 | CNCフライス加工 | CNC旋盤加工 |

|---|---|---|

| ワークの動き | 定置式 | 回転 |

| 工具の動き | 軸に沿って回転・移動 | 静止(軸に沿って動く) |

| 理想的な部品形状 | 複雑な形状、平面、ポケット | 円筒形、円錐形 |

| 代表的な公差 | ±0.001インチ~0.005インチ | ±0.0005インチ~0.003インチ |

| 表面仕上げ | 16-125 μin Ra | 8-63 μin Ra |

| 生産スピード | 中~ゆっくり | シンプルな部品は速い |

| 素材の多様性 | ほとんどの素材に最適 | 良いが、いくつかの制限がある |

素材に関する考察

どちらのプロセスも幅広い素材を扱うことができるが、いくつかの重要な違いがある:

フライス用素材

- ステンレスやチタンのような硬い素材に最適

- プラスチック、アルミニウム、その他の非鉄金属に最適

- 硬度の一定しない材料を効率的に加工できる

旋削用素材

- 均一にカットされた素材に最適

- 真鍮、アルミニウム、軟鋼に特に効果的

- 特殊な工具を使用しない限り、非常に硬い素材や脆い素材では苦戦する可能性がある。

コストと効率の要因

PTSMAKEでお客様がフライス加工と旋盤加工のどちらを選ぶかをサポートする際、私はいくつかのコストと効率の要素を考慮します:

- 生産量:単純な円筒部品の大量生産には、旋盤加工の方が費用対効果が高い場合が多い。

- セットアップ時間:フライス加工は通常、より複雑な治具とセットアップを必要とする。

- 廃棄物:旋盤加工は一般的に、円筒形状の部品では材料の無駄が少ない。

- 表面仕上げ:旋盤加工は、より少ない加工回数でより良い仕上げ面を得ることができる。

多くのプロジェクトでは、どちらか一方ではなく、同じ部品の異なる特徴に対してどちらの工程を使用するかを決定します。当社では、製造時間とコストを最小限に抑えながら最適な結果を得るために、複合旋盤を使用して両方の工程を組み合わせることがよくあります。

プロジェクトに適した選択

精密CNC旋盤加工とフライス加工の選択は、部品の形状、公差要件、生産量によって決定されます。主に円筒形状の部品には、通常、旋盤加工が適しています。平らな面、ポケット、複雑な形状の部品は、フライス加工が一般的です。

PTSMAKEでは、各プロジェクトを個別に分析し、最適な加工戦略を提案します。時には、品質、コスト、リードタイムの最適なバランスを達成するために、両方の工程を使用することもあります。

一般的なCNC旋盤公差の規格と要件を理解する

精密加工された部品が最終検査や組み立てに失敗したことはありませんか?あるいは、高精度のアプリケーションで、ぴったり合うはずの部品がなぜアライメントの問題を引き起こすのか、トラブルシューティングに何時間も費やしたことはありませんか?公差の誤解はプロジェクトを頓挫させ、立ち上げを遅らせ、収益に大きな影響を与えます。

高精度用途のCNC旋盤加工の公差は、通常±0.0005"~±0.001"(0.0127mm~0.0254mm)です。これらの厳しい公差は、部品の適合性と機能性が卓越した寸法精度に依存する航空宇宙、医療機器、および精密機器に不可欠です。

CNC旋盤の標準公差分類

精密CNC旋盤加工の公差について議論する場合、確立された分類システムを理解することが重要です。最も広く認識されている標準はISOシステムで、公差をIT01(最も精密)からIT16(最も精密でない)までの等級に分類しています。高精度のアプリケーションでは、通常IT5からIT7の等級で作業します。

PTSMAKEに勤務している間に、多くのエンジニアが必要以上に厳しい公差を指定していることがわかりました。これらの規格を理解することは、このよくある間違いを防ぐのに役立ちます。

ISO公差等級分類

ISO等級システムは、公差仕様への体系的なアプローチを提供します。ここでは、精密旋盤加工で使用される一般的な等級の内訳を示します:

| ISOグレード | 標準公差範囲 | 一般的なアプリケーション |

|---|---|---|

| アイティーファイブ | ±0.0002インチ(0.005mm) | 精密ゲージ、測定器 |

| アイティーシックス | 0.008mm(±0.0003インチ) | 精密ベアリング、油圧部品 |

| アイティーセブン | ±0.0005インチ(0.013mm) | 高精度シャフト、医療機器 |

| アイティーエイト | 0.02mm(±0.0008インチ) | 自動車部品、一般機械 |

| アイティーナイン | 0.03mm(±0.0012インチ) | 標準加工部品 |

メーカーとのコミュニケーションにおいて、ISOグレードを指定することで、国際的に認知された明確な基準が提供され、期待値に関するあいまいさが取り除かれる。

材料固有の公差に関する考察

すべての材料が同じ公差レベルを安定した信頼性で達成できるわけではありません。これは、私が顧客の要求を検討する際に遭遇する公差仕様の最も見落とされた側面の一つである。

アルミニウムのような熱膨張係数の高い材料は、ステンレス鋼やチタンのような材料よりも余裕のある公差を必要とする場合があります。そのため 冶金的安定性2 材料の公差は、時間の経過やさまざまな環境条件下で、どれだけ厳しい公差を維持できるかに直接影響する。

例えば、6061アルミニウムの旋削加工では、重要な寸法の公差を±0.0008 "以下にすることを推奨しています。

材料ベースの公差に関する推奨事項

PTSMAKEの製造経験に基づき、精密用途における一般的な材料の実用的な公差ガイドラインを以下に示します:

| 素材 | 実用最小公差 | 考察 |

|---|---|---|

| アルミニウム | 0.02mm(±0.0008インチ) | 熱膨張率が高く、素材が柔らかい |

| ステンレス鋼 | ±0.0005インチ(0.013mm) | 安定性が高く、機械加工が難しい |

| 真鍮 | ±0.0006インチ(0.015mm) | 優れた加工性、適度な安定性 |

| チタン | ±0.0005インチ(0.013mm) | 優れた安定性、機械加工への挑戦 |

| プラスチック(PEEK、デルリン) | 0.025mm(±0.001インチ) | 吸湿、熱膨張 |

機能固有の公差要件

幾何学的特徴によって、厳しい公差を保持する能力が異なります。私の経験では、この微妙な理解が、初心者の設計者とベテランのエンジニアを分けます。

高精度の旋盤加工部品については、以下の特徴別ガイドラインを考慮してください:

- 外径:一般的に最も厳しい公差(±0.0005インチ)に対応可能

- 内径:外形寸法より若干精度が劣る(±0.0007インチ)

- 深さと長さ:正確な制御がより難しい(±0.001インチ)

- スレッド:通常、10進公差ではなく、クラス・フィットで指定される。

- 表面仕上げ:公差能力に直接関係する(仕上げが細かいほど公差が厳しくなる)

最近、ある医療機器用の精密シャフトを設計した際、私は、重要なベアリング表面のみ公差を厳しくし、機能性の低い部分の公差を緩めることを勧めました。このアプローチにより、性能を損なうことなく製造コストを23%削減することができました。

公差指定の経済的意味合い

公差要件と製造コストには直接的な相関関係がある。この関係は直線的ではなく、指数関数的です。PTSMAKEでは、クライアントが十分な情報を得た上で意思決定できるよう、このコスト対公差曲線をよくお見せしています。

公差を50%厳しくすると、製造コストは通常80-100%増加します。この劇的な増加は、より厳しい公差が必要とするためです:

- より精密な機械

- 遅い切断速度

- 追加の品質チェック

- より頻繁な工具交換

- 高い不合格率

適切な公差を指定することは、製品の機能を確保しながら製造コストをコントロールする最も効果的な方法のひとつです。私は常にエンジニアに、可能な限り厳しい仕様をデフォルトとするのではなく、「この機能が意図したとおりに機能するためには、どの程度の公差が必要なのか?

材料特性とCNC旋盤加工精度への影響?

ある素材はきれいに加工できるのに、ある素材は表面仕上げが悪かったり、寸法に問題があったりするのを不思議に思ったことはないだろうか。パラメータを何度も調整しても、結局は劣悪な結果しか得られないというフラストレーションは、特にプロジェクトの締め切りが迫っているときには、気が狂いそうになるものです。

材料の選択は、間違いなく精密CNC旋盤加工の成果を左右する最も重要な要素です。硬度、熱伝導率、微細構造など、各素材のユニークな特性は、旋削加工部品の加工パラメータ、工具摩耗率、達成可能な公差、表面品質に直接影響します。

精密旋盤加工における重要な材料特性

精密CNC旋盤加工プロジェクトで材料を選択する場合、特定の特性が加工結果にどのように影響するかを理解することが不可欠です。設計プロセスの早い段階でこれらの特性を考慮することで、後でコストのかかる修正を防ぐことができます。

被削性指数とその意義

について 加工性3 被削材の切削性とは、その被削材をいかに容易に切削して、所望の表面仕上げと寸法精度を達成できるかということである。高い被削性指数を持つ材料は、必要な動力が少なく、工具の摩耗が少なく、一般的に優れた表面仕上げが得られます。PTSMAKEでの経験から、異なる材料を比較するための実用的な評価システムを確立しました:

| 素材タイプ | 被削性評価 (1-100) | 旋回時の特性 |

|---|---|---|

| 快削黄銅 | 90-100 | 優れた切屑形成、最小限の工具摩耗 |

| アルミニウム6061 | 80-90 | 長い切屑を形成し、優れた表面仕上げ |

| 軟鋼 | 60-70 | 適度な切削抵抗、良好な仕上がり |

| ステンレス304 | 40-50 | 仕事がハードになり、厳格なセットアップが必要 |

| チタン合金 | 20-30 | 熱伝導性が悪く、べたつく |

| インコネル718 | 10-20 | 工具の摩耗が激しく、切屑の分断が困難 |

旋削加工における硬度とその影響

材料の硬さは、工具の選択、切削速度、達成可能な公差に直接影響します。一般的に、より硬い材料が必要とされます:

- 高速度鋼の代わりに超硬またはセラミックの切削工具

- 過度の発熱を防ぐため、切削速度を下げる

- 振動を最小限に抑えるため、より剛性の高いマシンセットアップを実現

- 摩耗の促進による工具交換の頻度増加

例えば、焼き入れ鋼(>45 HRC)を旋削する場合、私は通常、焼きなまし状態の同じ材料と比較して切削速度を40~50%低下させます。この調整は、生産性を下げる一方で、寸法精度と工具寿命を維持するために不可欠です。

熱特性:隠された課題

多くのエンジニアは、精密旋盤加工において熱伝導率が果たす重要な役割を見落としています。熱伝導率の悪い材料(チタンやステンレス鋼など)は、切削界面に熱を集中させ、その結果、切削速度が低下します:

- 工具摩耗の促進

- 加工中のワークの熱膨張

- 材料の微細構造変化の可能性

- 寸法安定性の低下

PTSMAKEの最近の航空宇宙プロジェクトでは、公差±0.005mmのチタン部品を旋削する必要がありました。成功の鍵は、適切な冷却戦略を実施し、熱の影響を最小限に抑えるために軽度の仕上げ加工を複数回行うことでした。

素材別旋削戦略

アルミニウム合金:速度と表面仕上げに関する考察

アルミニウム合金は加工性に優れていますが、独特の課題があります。その高い熱膨張係数(1℃あたり約2.3×10^-5)は、熱が適切に管理されないと、加工中に寸法が大きく変化することを意味します。PTSMAKEでアルミニウムを旋削する際、私は以下のベストプラクティスを実践しています:

- 材料の蓄積を防ぐため、研磨された刃先を使用する。

- 高い切削速度を適用する(通常300~500m/min)

- 寸法安定性を維持するためのフラッドクーラントの採用

- 長くて筋状の切りくずを処理するために、適切な工具形状を選択する。

ステンレス鋼加工硬化との戦い

オーステナイト系ステンレス鋼(304や316 など)は、旋削加工中に加工硬化を起こすことで 知られている。この現象は、工具摩耗を促進し、表面仕上げを損なう硬化層を形成する。私のアプローチには以下が含まれる:

- 工具が硬化層をこすらないように、連続的な切削係合を維持する。

- 中程度の切込みで高い送り速度を使用する

- 正のすくい角を持つ切削工具を選択し、切削抵抗の低減を図る。

- 一貫した冷却水流を適用して発熱を管理する

エキゾチック合金究極の精密への挑戦

インコネル、ハステロイ、チタン合金のような材料は、特殊な旋削加工戦略を必要とします。これらの材料は、低い熱伝導性と高温での高い強度保持を兼ね備えており、精密旋削加工に厳しい課題をもたらします。

これらの素材については、私は成功を収めた:

- オーバーハングを最小限に抑えた剛性の高いマシンセットアップ

- 切削工具の高度なコーティング技術の選択

- 高圧クーラントシステム(70bar以上)の導入

- 安定した送り速度で低い切削速度を使用

- 定期的な工程内検査を実施し、寸法ドリフトを把握する。

このような材料固有の要件を理解することで、当社は最も困難なエキゾチック合金においても、一貫して±0.01mmの公差を達成してきました。

精密CNC旋盤加工部品にはどのような表面仕上げがありますか?

精密なCNC旋盤加工部品を受け取ったものの、見た目は完璧でも機能的な要求を満たしていなかったことはありませんか?あるいは、アプリケーションに必要な表面仕上げを正確に伝えるのに苦労したことはありませんか?多くのエンジニアリング・プロジェクトの成功と失敗の分かれ目は、このような一見小さな表面の細部に行き着くことが多いのです。

精密CNC旋盤加工部品の表面仕上げには、機械加工、ビーズブラスト、陽極酸化処理、粉体塗装、電気めっき、研磨、ブラッシングなどがあります。それぞれの仕上げは、耐食性、摩耗特性、外観、部品の相互作用などの特性に影響を与え、特定の機能的および美的目的に役立ちます。

CNC旋盤加工部品の表面仕上げの種類

精密CNC旋盤加工部品に関して言えば、表面仕上げは単なる外観以上のものです。部品の機能性、耐久性、性能に直接影響します。PTSMAKEでは、さまざまな業界の要件を満たすために、さまざまな表面仕上げオプションを提供しています。

機械加工仕上げ

機械加工仕上げは、CNC旋盤加工部品の最も基本的な表面仕上げです。これは、追加的な処理を一切行わず、機械加工工程後に直接得られるものです。この仕上げでは通常、目に見えるツールマークが見られ、表面粗さ(Ra)は、使用する切削パラメータによって0.8~3.2マイクロメートルの範囲になります。

アズ・マシニング仕上げの利点は以下の通り:

- 費用対効果(追加処理不要)

- 非重要な表面やプロトタイピングに適しています。

- 配達時間の短縮

しかし、特定の摩擦特性、耐食性、美観を必要とする部品には、機械加工そのままの仕上げは適さない場合がある。

ビーズブラストおよびメディアブラスト

ビーズブラストは、小さな球状の媒体(通常はガラスビーズ)を部品の表面に対して高圧で噴射するプロセスです。これにより、均一でマットな仕上げが得られ、ツールマークや表面の小さな欠陥を効果的に除去できます。

メディアブラストでは、酸化アルミニウム、炭化ケイ素、プラスチックメディアなどのさまざまな材料を使用して、さまざまな表面テクスチャを実現します。メディアの選択は最終的な仕上げに影響し 表面粗さ4.

メディアブラストは特に次のような場合に有効である:

- すべての面に一貫した外観を作る

- バリや鋭利なエッジの除去

- コーティングやその他の仕上げのための表面処理

- 光を拡散する表面を作る

表面コーティング・オプション

陽極酸化処理(アルミニウム用)

アルマイト処理は、アルミニウムの表面を耐久性のある耐腐食性の酸化皮膜に変える電気化学的処理です。PTSMAKEでは、タイプII(標準)とタイプIII(硬質)の両方のアルマイト処理を提供しており、様々な色のオプションがあります。

福利厚生は以下の通り:

- 耐食性の向上

- 耐摩耗性の向上

- 電気絶縁

- カラー・オプションによる美的アピール

パウダーコーティング

粉体塗装は、流動性のある乾燥した粉体を金属表面に塗布し、熱で硬化させます。これにより、従来の塗料よりも厚く、強靭で保護性の高い仕上がりになる。

主な利点

- 優れた耐久性と耐衝撃性

- 幅広い色と質感

- 良好な耐薬品性

- 環境にやさしい(溶剤を使用しない)

電気めっき

電気めっきは、電気化学的プロセスにより、部品の表面に金属の薄層を析出させます。一般的なメッキ材料には、ニッケル、クロム、亜鉛、金、銀などがある。

各メッキ素材には、それぞれ特有の利点がある:

| メッキ材料 | 主なメリット | 代表的なアプリケーション |

|---|---|---|

| ニッケル | 耐食性、硬度 | 自動車、エレクトロニクス |

| クローム | 耐摩耗性、低摩擦 | 機械部品、装飾部品 |

| 亜鉛 | 費用対効果の高い腐食保護 | ファスナー、構造部品 |

| ゴールド | 優れた導電性、耐食性 | エレクトロニクス、コネクター |

| シルバー | 優れた導電性 | 高性能エレクトロニクス |

機械的仕上げ方法

研磨

研磨は、徐々に細かくなる研磨剤を使用して、滑らかで反射性のある表面を作ります。サテン仕上げから鏡面仕上げまで、さまざまなレベルの研磨が可能です。研磨は、以下のような部品に最適です:

- 美的外観が重要

- 摩擦の低減が必要

- 正確な寸法管理が必要

- 清潔さは重要である(汚染物質を閉じ込めにくい)

ブラッシングと方向性仕上げ

ブラッシングは、細かい平行線を描く一方向のサテン仕上げを生み出します。この仕上げは機能的かつ装飾的で、次のような用途によく使われる:

- 消費者製品

- 建築部品

- 医療機器

- 食品加工機器

コントロールされた表面のテクスチャーは、プロフェッショナルな外観を保ちながら、細かな傷や指紋を隠します。

化学処理

不動態化処理(ステンレス鋼用)

不動態化処理とは、表面から遊離鉄を除去し、 保護酸化物層の形成を促進することで、ステンレ ス鋼本来の耐食性を高める化学処理である。

福利厚生は以下の通り:

- 耐食性の向上

- 寸法変更なし

- 表面汚染物質の除去

黒色酸化物(炭素鋼用)

黒皮膜は、黒色の外観を作り出し、適度な耐食性を提供する化成皮膜です。次のような用途で評価されている:

- 寸法精度の維持(極薄コーティング)

- 光の反射を最小限に抑える

- 視覚的コントラストの向上

- マイルドな腐食保護

正しい表面仕上げの選択

精密CNC旋盤加工部品の表面仕上げを選択する際は、以下の要素を考慮してください:

- 機能要件(耐食性、摩耗特性、摩擦特性)

- 環境暴露(屋内/屋外、化学物質、極端な気温)

- 美的要件

- 予算の制約

- 業界標準または仕様

- 組み立ての要件(他のコンポーネントとの適合性)

PTSMAKEでは、お客様と緊密に連携し、特定の用途のニーズに基づいた最適な表面仕上げをご提案しています。例えば、航空宇宙部品の場合、アルミニウム部品には陽極酸化処理、ステンレス部品には不動態化処理を提案し、厳しい環境下でも最適な性能を発揮できるようにします。

表面仕上げの選択は、設計プロセスの早い段階で行うべきであることを覚えておいてください。この早い段階での検討は、後で費用のかかる再設計や修正を避けるのに役立ち、CNC旋盤加工部品が機能的および審美的な要件を満たすことを保証します。

精密CNC旋盤加工プロジェクトの品質管理を強化するには?

多大な資源を投入したにもかかわらず、精密旋盤加工された部品が仕様を満たしていなかったことはありませんか?生産が完了してから品質上の問題が浮上し、コストのかかる手直しや遅れにつながったときのフラストレーションにうんざりしていませんか?

精密CNC旋盤加工における効果的な品質管理は、単なる検査だけではありません。生産工程全体で戦略的な品質対策を実施することで、効率を維持しながら不良品を大幅に削減することができます。

CNC旋盤加工における品質管理の基礎

精密CNC旋盤加工プロジェクトの品質管理には、体系的なアプローチが必要です。PTSMAKEでは、予防と検出の両方に対処する品質管理プロセスを開発しました。

明確な品質基準の確立

品質管理システムの最初のステップは、特定のプロジェクトにとって「品質」とは何かを定義することである。これには以下が含まれる:

- 適切なGD&T(幾何学的寸法および公差)を備えた詳細な技術図面。

- 材料仕様と表面仕上げの要件

- 適切な公差で特定された重要寸法

- 特別な注意が必要な機能

私たちの工場でプロジェクトを受け取ると、すぐにエンジニアリング・チームと仕様を検討します。この共同レビューにより、製造開始前に潜在的な製造上の課題を特定することができます。

工程内検査の実施

従来の品質管理では、最終検査に頼ることが多かった。これは欠陥を発見するものではあるが、欠陥を防ぐものではない。 統計的工程管理5 はより積極的なアプローチを提供する:

- 生産中の定期的なサンプリング

- 所定の間隔で重要寸法を測定

- プロセスのばらつきを追跡し、問題になる前に傾向を特定する。

- 測定値が許容限界に向かってドリフトした場合、即座に是正処置を実施

このアプローチにより、CNC旋盤加工全体のスクラップ率を30%近く削減することができました。

先端計測技術

品質管理の有効性は、測定の精度と効率に大きく依存する。

CMM(三次元測定機)の統合

最新の三次元測定機は、複雑な形状に対して卓越した精度を提供します:

- 複数の寸法の自動測定

- オペレーターのミスを低減

- トレンド分析のためのデジタルレポート機能

- 大量生産における検査時間の短縮

公差の厳しい円筒部品では、手作業では困難な寸法の検証にCMMが威力を発揮します。

表面欠陥検出用ビジョンシステム

精密旋盤加工では、表面の欠陥が特に問題となります。高度な画像処理システムが検出を支援します:

- 微細な傷

- ツールマーク

- 重大な矛盾

- 仕上がりのばらつき

これらのシステムは、肉眼では見えない欠陥を明らかにする高解像度画像をキャプチャする。

品質文書システム

文書化は効果的な品質管理のバックボーンを形成する。以下は、私が導入を推奨するものである:

デジタル品質管理システム

紙ベースの品質システムはますます時代遅れになっている。デジタルシステムが提供するもの

| ベネフィット | 説明 |

|---|---|

| トレーサビリティ | 製造の各段階における部品の追跡 |

| データ分析 | 過去のデータから繰り返し発生する問題を特定する |

| アクセシビリティ | すべての関係者が品質記録にすぐにアクセスできる |

| 一貫性 | 全プロジェクトで標準化された文書化 |

デジタル品質管理への移行により、品質問題への対応時間が65%短縮されました。

第一条検査(FAI)プロトコル

FAIは生産品質検証の礎となる:

- すべての仕様に照らして、最初に製造された部品を完全に検査する。

- 全測定値の詳細な文書化

- 品質チームとエンジニアリングチームが関与する承認プロセス

- 後続生産のベースライン確立

私は本生産を承認する前に必ず徹底的なFAIを要求する。このひと手間によって、数え切れないほどの品質問題が量産に至るのを防いできた。

サプライヤー品質管理

外部での加工や材料が必要な部品の場合、サプライヤーの品質は最終製品に直接影響します。

ベンダー認定プロセス

サプライヤーを認定するための強固なシステムを開発する:

- 現場での能力評価

- 契約締結前の評価サンプル

- 協定に文書化された明確な品質への期待

- 定期的な業績評価

PTSMAKEでは、最も重要な部品にはトップクラスのサプライヤーのみを使用し、品質実績に基づいた段階的なサプライヤーシステムを維持しています。

入庫検査

資格のあるサプライヤーであっても、検証は不可欠である:

- 過去のサプライヤー実績に基づくサンプリング計画

- 材料認証検証

- 重要形状の寸法チェック

- 表面処理の検証(該当する場合

このアプローチは、サプライチェーンの品質問題が生産に影響を及ぼす前に、早期警告システムを提供します。

トレーニングと継続的改善

品質システムは、それを実施する人々によってのみ効果を発揮する。

オペレーター・トレーニング・プログラム

包括的なトレーニングに投資する:

- 精密旋盤加工に特化した技術スキル

- 測定技術の標準化

- 品質意識トレーニング

- 問題解決の方法論

当社のオペレーターは毎年、測定技術の再認定を受けており、シフト間の一貫性を確保し、解釈のばらつきを減らしている。

根本原因分析と是正措置

品質問題が発生した場合、その対応によって再発するかどうかが決まる:

- 不具合原因の徹底調査

- 是正措置の実施

- 有効性の検証

- 類似プロセスにおける改善の標準化

この規律あるアプローチは、品質問題をシステム改善の機会に変える。

精密CNC旋盤加工プロジェクトにこれらの品質管理戦略を導入することで、不良を減らすだけでなく、効率と顧客満足度を向上させることができます。品質とは検査部門ではなく、生産工程のあらゆる側面を含む包括的なアプローチであることを忘れないでください。

精密CNC旋盤加工における品質管理の役割?

機械加工された部品を受け取ったとき、見た目は良かったのに組み立てやテストで失敗したことはありませんか?あるいは、ある部品は完璧に動くのに、ある部品はまったく合わないというような、一貫性のないロットに苛立ちを覚えたことはありませんか?品質問題はプロジェクトを頓挫させ、立ち上げを遅らせ、最終的には顧客からの評判を落とすことになりかねません。

精密CNC旋盤加工における品質管理は、単なる最終チェックポイントではありません。材料の検証から最終検査まで、効果的なQCプロトコルは、コンポーネントが正確な仕様を満たし、確実に機能し、生産工程全体の一貫性を維持することを保証します。

CNC旋盤加工における品質管理の基礎

精密CNC旋盤加工における品質管理には、欠陥を特定し、防止するために設計された、相互に関連したいくつかのプロセスが含まれます。多くの人が考えていることとは異なり、品質管理は完成部品の検査だけではありません。それは原材料の選択から始まり、製造工程のすべてのステップを通じて継続されます。

PTSMAKEでは、CNC旋盤加工の各重要ポイントに対応する包括的な品質管理システムを開発しました。このシステムにより、お客様の無駄と生産コストを削減しながら、何千もの部品にわたって一貫した品質を維持することができます。

生産前の品質対策

旋盤加工を始める前に、いくつかの品質チェックを行わなければならない:

- 材料の検証:原材料を試験し、指定された基準を満たし、適切な原材料であることを確認する。 冶金的性質6.

- プログラミングの検証:CNCプログラムの正確性と効率性を確認する。

- 工具の準備:すべての切削工具が適切に準備され、校正されていることを確認すること。

- マシンキャリブレーション:CNCマシンが特定のジョブに対して適切にキャリブレーションされているか確認すること。

このような生産前対策は、問題が発生する前に防止し、時間とリソースを節約する。私は、これらのステップをスキップした結果、バッチ全体が廃棄されたプロジェクトを見たことがある。これは、積極的な品質管理の重要性を強化する高価な教訓である。

工程内品質管理技術

生産中は、継続的なモニタリングが品質の維持に役立つ:

統計的工程管理(SPC)

SPCは、統計的手法を用いて工程を監視・管理します。生産中に一定の間隔でデータを収集することで、以下のことが可能になる:

- 問題になる前に傾向を察知する

- プロセスの安定性を維持する

- 部品間のばらつきを抑える

このアプローチは、一貫した品質が不可欠な精密旋盤加工の大量生産プロジェクトで特に威力を発揮します。

第一条検査

初品検査では、生産された最初の部品を徹底的に検査する。この重要なステップでは、以下を検証する:

- CNCプログラムは正しい

- マシンのセットアップは正確

- 工具は正しく機能している

- 部品はすべての仕様を満たしている

PTSMAKEでは、初品検査を徹底的に文書化し、クライアントに詳細なレポートを提供することで、製造プロセスに対する信頼性を高めています。

工程内サンプリング

生産期間中の定期的なサンプリングは、品質のドリフトを特定するのに役立つ。サンプリングの頻度はいくつかの要因に依存する:

| 生産量 | 標準サンプリング・レート | 検査方法 |

|---|---|---|

| 低い(100個未満) | 10-20% | ビジュアルと寸法 |

| 中型(100~1,000個) | 5-10% | 寸法と機能 |

| 高(1,000個以上) | 1-5% | CMMによる統計的サンプリング |

高度な検査技術

精密CNC旋盤加工のための最新の品質管理は、高度な測定技術を採用しています:

三次元測定機(CMM)

三次元測定機は、プローブを使用して部品表面のポイントを測定することにより、非常に正確な寸法検査を提供します。これらの機械は以下のことが可能です:

- 0.001mmの精度で形状を測定

- 詳細な検査レポートの作成

- 結果をCADモデルと直接比較

- 手作業では検出不可能な逸脱を特定する

ビジョン・システム

自動画像処理システムは、カメラとソフトウェアを使用して部品を迅速かつ一貫して検査します。その優れた点は以下の通りです:

- 表面仕上げ検査

- 視覚的欠陥の検出

- スレッド検査

- 視覚基準に基づく高速選別

表面粗さ試験

表面品質は、多くの精密旋盤加工部品にとって非常に重要です。最新の表面粗さ計は

- Ra、Rz、その他のパラメータで表面粗さを測定

- 詳細なサーフェスプロファイルの作成

- 表面仕上げの要件に準拠していることを確認する

文書化とトレーサビリティ

品質管理は、適切な文書化なしには完了しません。精密CNC旋盤加工では、以下のようなものが含まれます:

- 材料証明書:材料組成と特性の文書化

- プロセス・ドキュメンテーション:すべての製造工程とパラメータの記録

- 検査報告書:詳細な測定とテスト結果

- 不適合報告書:あらゆる問題とその解決の文書化

- ロット・トレーサビリティ:原材料から出荷までの部品を追跡するシステム

航空宇宙、医療、防衛のアプリケーションでは、この文書化は単に良い習慣というだけでなく、しばしば規制要件となります。PTSMAKEの品質システムは、これらの要求の厳しい業界のお客様に安心を提供するために、徹底した記録を保持します。

精密旋盤加工における一般的な品質課題

強固な品質システムを持ってしても、ある種の課題は頻繁に発生する:

寸法精度の問題

厳しい公差(多くの場合、±0.005mm以下)を維持するには、対応が必要です:

- 加工中の熱膨張

- 工具摩耗補正

- 機械の剛性と振動

- 切断時の材料挙動

表面仕上げに関する懸念

特定の表面仕上げを実現するには、以下のコントロールが必要である:

- 切削工具の選択と状態

- 送り速度と切削速度

- クーラント塗布

- 材料特性

素材固有の課題

素材が異なれば、品質上の課題も異なる:

- ステンレス鋼:加工硬化の傾向があるため、特定の切断戦略が必要

- アルミニウム:柔らかい材料はクランプ中に変形することがある。

- チタン:熱の蓄積は寸法安定性に影響を与える可能性がある

- プラスチック:材料の一貫性と温度感受性

品質システムの継続的改善

最高の品質管理システムは、決して静的なものではありません。PTSMAKEでは、継続的にアプローチを改良しています:

- 根本原因分析:再発防止のための品質問題の調査

- 定期校正:計測機器の精度維持

- スタッフ・トレーニング:品質担当者が最新のスキルと知識を持つようにすること。

- 技術統合:新しい検査・制御技術の導入

- 顧客フィードバックの統合:プロセスを改善するために顧客の意見を活用する

この改善へのコミットメントにより、競争力のある価格設定を維持しながら卓越した品質レベルを達成することができ、適切に管理されれば品質と効率は両立することが証明された。

精密CNC旋盤加工で品質管理を確実にするには?

精密旋盤加工された部品が仕様に合わないということはありませんか?あるいは、部品が最終製品に組み上がってから品質上の問題が発覚したことはありませんか?このような状況は、遅延を引き起こすだけでなく、重要な部品に不具合が生じた場合、プロジェクトのタイムラインと予算に壊滅的な打撃を与える可能性があります。

精密CNC旋盤加工における品質管理は、単なる製造ステップではありません。それは、製造プロセス全体を通して一貫性、正確性、信頼性を保証する包括的な方法論です。効果的なQCシステムは、厳格な検査プロトコル、適切な文書化、統計的工程管理、継続的な改善を組み合わせ、一貫して仕様を満たす、または仕様を超える部品を提供します。

CNC旋盤加工における品質管理の基礎

精密CNC旋盤加工における品質管理は、最初のチップを切り出すずっと前から始まっています。PTSMAKEでは、生産の各段階で品質への配慮を統合する包括的なアプローチを開発しました。効果的な品質管理の基礎は、予防、監視、修正という3つの柱から成り立っています。

予防は、潜在的な問題が発生する前にそれを取り除くことに重点を置く。これには、徹底した設計レビュー、材料検証、工程検証などが含まれる。モニタリングでは、工程内チェックと統計的手法の両方を用いて、生産中の継続的な評価を行います。是正は、逸脱に迅速に対処し、再発防止のための体系的な改善を実施します。

生産前の品質準備

CNC旋盤加工を開始する前に、いくつかの重要な品質対策を実施する必要があります:

- 製造可能設計(DFM)分析:部品設計を見直し、品質に影響を及ぼす可能性のある製造上の課題を特定する。

- 材料認証の検証:原材料が指定された要件を満たし、適切な文書があることを確認すること。

- 工具の選択と検証:特定の材料と形状要件に適した切削工具の選択。

- 第一条の検査計画:最初に生産される部品の詳細な検査手順を確立する。

当社のエンジニアリング・チームは、常に包括的なDFMレビューを実施し、次のような問題を引き起こす可能性のある機能を特定しています。 次元不安定性7 またはその他の品質問題。この積極的なアプローチにより、多くの問題を未然に防ぐことができる。

インプロセス品質モニタリング技術

生産中の品質維持には、注意深い監視が必要である。最も効果的な手法には以下のようなものがある:

統計的工程管理(SPC)

SPCでは、加工工程からデータを収集・分析し、不良品になる前に傾向や潜在的な問題を特定します。監視すべき主な指標は以下の通りです:

- 重要寸法の管理図

- 工具摩耗モニタリング

- 振動解析

- 温度安定性

自動検査システム

最新のCNC旋盤は、部品の品質に関するリアルタイムのフィードバックを提供するインライン検査機能を組み込むことができます:

- 寸法確認用タッチプローブ

- 表面検査用ビジョンシステム

- 正確な形状検証のためのレーザー測定

オペレーター検査プロトコル

技術の進歩にもかかわらず、品質管理には熟練したオペレーターが不可欠であることに変わりはない。構造化された検査プロトコルには、以下のようなものがある:

| 検査ポイント | 頻度 | 方法 | ドキュメンテーション |

|---|---|---|---|

| 重要な次元 | 第5部 | マイクロメーター/ノギス | デジタル測定記録 |

| 表面仕上げ | 10分の1 | 目視+粗さ試験機 | 品質チェックリスト |

| スレッドの品質 | 各部 | ゴー/ノーゴーゲージ | 合否記録 |

| 幾何公差 | バッチの最初と最後 | CMM | 検査報告書 |

生産後の品質検証

機械加工が完了した後、包括的な検査プロトコルは、出荷前に完成部品がすべての仕様を満たしていることを確認します。

最終検査方法

最終的な品質検証には、通常、いくつかの技術が組み合わされる:

- 寸法検査:三次元測定機、光学式コンパレーター、マイクロメーターなどの精密測定機器を使用。

- 表面仕上げ分析:プロフィロメーターを使用し、適切な照明の下で目視検査を行う。

- 機能テスト:該当する場合は、模擬的な運転条件で部品を試験する。

- 材料の検証:硬さ試験やその他の非破壊評価を行う。

高精度のアプリケーションには、温度管理された検査室が不可欠です。PTSMAKEでは、測定精度に影響する熱膨張の問題を排除するため、検査エリアを20℃に一定に保っています。

文書化とトレーサビリティ

包括的な文書化は、効果的な品質管理のバックボーンを形成する:

- 検査報告書:すべての測定とテスト結果の詳細な記録。

- 材料証明書:材料組成と特性の文書化。

- プロセス・パラメーター:機械設定、切削工具、使用治具の記録。

- 不適合報告書:あらゆる逸脱とその解決の文書化。

この文書化は、品質の証拠となるだけでなく、継続的な改善努力のための貴重なデータとなり、後に問題が発生した場合のトレーサビリティにもなる。

継続的改善の実施

品質管理は静的なものではなく、継続的に進化していかなければならない。効果的な改善戦略には以下が含まれる:

- 根本原因分析:品質問題の根本原因を体系的に調査する。

- 是正措置計画:特定された問題に対処するための、具体的で測定可能なステップを開発すること。

- 予防措置:同様の問題を防ぐため、システム全体の変更を実施する。

- 定期的なプロセス監査:すべての品質手順を徹底的に見直す。

私は、品質改善に特化した部門横断的なチーム・ミーティングである「品質サークル」を定期的に実施することで、ターン・プロセスが大きく前進することを発見した。このような共同セッションは、他の方法では気づかれないかもしれない微妙な問題を特定するのに役立ちます。

現代の品質管理のための技術とツール

先端技術は、精密CNC旋盤加工における品質管理を一変させた:

三次元測定機 (CMM)

CMMは、非常に高い精度で包括的な寸法検証を提供します。最新のシステムでは以下のことが可能です:

- 何百もの特徴を自動的に測定

- 詳細な検査レポートの作成

- 結果をCADモデルと直接比較

- 生産工程全体の傾向を把握する

ビジョン・システム

光学測定システムが得意とするところ:

- 複雑なプロファイルを素早く検査

- 路面状態の確認

- 微細な欠陥の検出

- デリケートな形状を非接触で測定

データ管理システム

質の高いデータ管理システムは、以下を可能にする:

- 生産品質のリアルタイムモニタリング

- 複数の業務にわたる統計分析

- 長期トレンドの特定

- ISO準拠のための文書化

PTSMAKEでは、これらの技術を統一品質管理システムに統合し、旋盤加工プロセスをリアルタイムで可視化することで、最も要求の厳しいアプリケーションでも一貫した品質を維持できるようにしています。

精密CNC旋盤注文のリードタイムは何ですか?

一刻も早く」と約束された重要なCNC旋盤加工部品を必死に待ち、時間に追われている自分に気づいたことはありませんか?あるいは、曖昧な納期見積もりに苛立ち、生産スケジュールが宙に浮いてしまった経験はありませんか?

精密CNC旋盤加工の注文のリードタイムは通常、単純なプロトタイプの1~3日から、複雑な生産ランの4~6週間です。これらのタイムフレームに影響を与える要因には、部品の複雑さ、材料の選択、注文数量、仕上げ要件、および現在のショップの容量が含まれます。

CNC旋盤のリードタイムに影響を与える要因

リードタイムに影響する要素を理解することは、プロジェクトをより効果的に計画するのに役立ちます。何千もの精密製造プロジェクトに携わってきた経験から、いくつかの重要な要素が一貫して、旋盤加工された部品の納期を左右します。

材料の入手と準備

CNC旋盤加工プロジェクトに選択する材料は、リードタイムに大きく影響します。アルミニウム6061、真鍮C360、ステンレス鋼303のような標準的な材料は、一般的にほとんどのショップに在庫があり、すぐに使用することができます。しかし、インコネル、チタン合金、または特定のプラスチックポリマーのような特殊材料は、しばしばサプライヤーに注文する必要があり、タイムラインに3-7日を追加します。

材料の準備も一役買っている。例えば、PTSMAKEでは、遅延を最小限に抑えるために、一般的な材料の豊富な在庫を維持していますが、私たちでさえ、特殊な用途のために特殊合金を調達する必要があることがあります。

部品の複雑さ

パーツの複雑さは、プログラミングと加工時間に直結します。基本的な形状を持つ単純な円筒形状の部品であれば、1時間以内でプログラミングできるかもしれませんが、公差が厳しく、薄肉で、複雑な形状の部品では、プログラミングとセットアップに数日を要することもあります。

これらの複雑さのレベルと、リードタイムへの影響を考えてみよう:

| 複雑さレベル | 特徴 | 一般的なリードタイムの追加 |

|---|---|---|

| シンプル | 基本的な円筒形、特徴が少ない | 影響は最小限 |

| 中程度 | 複数の直径、穴、スロット | 1~3日の追加 |

| コンプレックス | 厳しい公差、ねじ切り、薄い壁 | 3~7日間追加 |

| 上級 | 複数のセットアップ、5軸の要件、複雑な細部 | 7~14日の追加 |

注文数量とバッチサイズ

数量とリードタイムの関係は必ずしも直線的ではありません。少量(1~10個)の場合、段取り時間が全体のリードタイムを支配することが多い。数量が増えるにつれて、加工時間が主な要因となります。

興味深いことに、中程度のバッチサイズ(50~500個)は、CNC旋盤加工における効率のスイートスポットであることが多い。数量が一定のしきい値を超えると、次のような追加的な考慮事項が発生します。 工具摩耗8 とマシンのキャパシティ・プランニングが重要な要素となる。

後処理の要件

最初の旋盤加工後の二次加工は、リードタイムを延長する。一般的な後工程には以下のようなものがある:

- 熱処理:2~5日追加

- 表面仕上げ(アルマイト、メッキ、塗装):3~7日追加

- 品質検査と認証:1~3日追加

- 特注梱包が必要です:1~2日追加

PTSMAKEでは、ワークフローを最適化し、これらの作業の多くを順次ではなく並行して行うことで、リードタイムへの累積的な影響を最小限に抑えている。

プロジェクト・タイプ別の現実的なリードタイム予想

プロトタイピング(1~10パーツ)

入手しやすい材料を使った簡単な試作部品なら、期待できる:

- シンプルなデザイン1-3営業日

- 中程度の複雑さ:3~5営業日

- 複雑なデザイン5-10営業日

ご注文の優先度は、これらの時間枠に大きく影響します。弊社を含む多くのショップでは、重要なプロトタイプのために迅速なサービスを提供しており、24時間以内にパーツを納品することもあります。

少量生産(10-100部品)

少量生産は、一般的にこれらの時間枠に従う:

- シンプルなデザイン3-7営業日

- 中程度の複雑さ:7~14営業日

- 複雑なデザイン:2~3週間

この数量レベルになると、セットアップと生産時間の比率が均衡を保ち始め、比較的早い納期を維持しながらも、部品当たりのコストをより経済的にすることができる。

中規模から大規模生産(100以上の部品)

生産量が多い場合:

- シンプルなデザイン:2~3週間

- 中程度の複雑さ:3~4週間

- 複雑なデザイン4~6週間

注文量が多くなると、材料の調達がより重要になり、機械の能力計画がより大きな役割を果たすようになる。しかし、部品当たりのコストは通常、このような数量になると大幅に減少する。

リードタイム短縮のための戦略

顧客が製造ワークフローを最適化するのを支援した経験に基づき、CNC旋盤加工のリードタイムを短縮するための実践的なアプローチをいくつか紹介しよう:

製造性を考慮した設計:可能な限り形状を単純化し、不必要に厳しい公差を避け、標準的な材料サイズを考慮する。

完全な技術文書の提供:不完全な仕様や曖昧な仕様は、時間のかかる明確化ループにつながる。

代替素材の検討:材料の選択に柔軟性を持たせることで、特殊な材料調達による遅れを避けることができる。

後処理は計画的に:仕上げの要件は、後から追加するのではなく、最初の計画に含めること。

信頼できるサプライヤーとの関係構築:PTSMAKEでは、コンスタントにお仕事をいただける常連のお客様からのお仕事を優先し、急なご依頼でも制作スケジュールに合わせることがあります。

コミュニケーションとプランニングのベストプラクティス

CNC旋盤加工業者との明確なコミュニケーションは、現実的なリードタイムの期待に不可欠です。見積もりを依頼する際は、次のことを確認してください:

- 単に "ASAP "と依頼するのではなく、実際の納品条件を明記すること。

- 複数の部品を発注する場合、プロジェクトの優先順位を伝える

- 部分納品が生産フローに役立つ場合は、そのオプションについて話し合う。

- 潜在的な最適化の機会を特定するために、エンド・アプリケーションについて透明性を確保する。

私がPTSMAKEで監督したプロジェクトで最も成功したのは、大局的なタイムラインを共有するクライアントがいたことです。

精密CNC旋盤加工は複雑な形状や薄壁に対応できるか?

複雑なディテールや繊細なフィーチャーを持つパーツの加工でフラストレーションに直面したことはありませんか?あなたの設計が従来の製造の限界に挑戦し、精密旋盤加工が本当にあなたの思い描いたものを提供できるのだろうかと思う瞬間はありませんか?

現代の精密CNC旋盤加工は、複雑な形状や薄壁を効果的に扱うことができます。高度な多軸機、専用工具、適切なセットアップ技術により、今日の旋盤加工は、厳しい公差を維持しながら、複雑な形状や0.2mmという薄肉の部品をうまく製造することができます。

最新のCNC旋盤加工の能力を理解する

複雑な形状や薄肉部品について議論する場合、CNC旋盤加工技術がどれほど進歩したかを認識することが重要です。従来の旋盤加工は単純な円筒形状に限られていましたが、今日のCNC旋盤は劇的に進化しています。

最新の多軸CNC旋盤は、旋盤加工とフライス加工の両方の機能を兼ね備えているため、従来の旋盤加工だけでは不可能であった非常に複雑な形状の作成が可能です。これらの機械は、ライブツーリング、サブスピンドル、Y軸移動を備えていることが多く、基本的な旋盤加工を大幅に超える能力を備えています。

PTSMAKEでは、長年にわたり旋盤加工技術の変貌を目の当たりにしてきました。私たちの先進的なターニングセンターは、寸法精度や表面仕上げの品質を損なうことなく、複雑な形状、アンダーカット、偏心形状、極薄肉などの部品を扱うことができます。

複雑形状加工を可能にするキーファクター

いくつかの技術の進歩により、複雑な形状の旋盤加工が可能になった:

多軸機能:5軸以上を備えた最新のCNCターニングセンタは、複数の角度からワークにアプローチする能力を提供し、複雑な輪郭や形状を可能にします。

ライブ・ツーリング:これにより、同じセットアップ内でフライス加工が可能になり、二次加工の必要がなくなり、全体的な精度が向上します。

先進CAD/CAMシステム:これらのソフトウェア・ソリューションにより、プログラマーは工具のかみ合わせを最適化し、繊細なフィーチャー上の切削力を最小限に抑える高度なツールパスを開発することができます。

工具監視システム:リアルタイムのモニタリングにより、薄肉部を損傷する前に工具の摩耗や潜在的な不具合を検出することができます。

薄肉旋盤加工の成功

CNC旋盤加工で薄肉部品を製造するには、いくつかの重要な要素に特別な注意を払う必要があります。PTSMAKEでの経験に基づき、薄肉旋盤加工を成功させるための主な考慮事項を以下に示します:

材料選択の考慮点

選択する材料は、薄壁を実現する能力に大きく影響します。ある材料は他の材料よりも適している:

| 素材タイプ | 実用最小肉厚 | 課題 |

|---|---|---|

| アルミニウム合金 | 0.2-0.3mm | 変形のないワーク保持 |

| ステンレス鋼 | 0.3-0.5mm | 熱管理、工具摩耗 |

| チタン | 0.4-0.6mm | 熱集中、工具摩耗 |

| 黄銅/銅 | 0.2-0.3mm | バリ形成、チップコントロール |

| エンジニアリングプラスチック | 0.3-0.5mm | たわみ、熱に弱い |

特殊工具の要件

薄肉の実現には、工具の最適化が必要です:

鋭い刃先:ダルな工具は過大な切削力を発生させ、薄い壁をたわませたり変形させたりする。

ポジティブ・レーキ・アングル:切削力を低減し、ワークのたわみを最小限に抑えます。

小さなノーズ半径:複雑なディテールやタイトな内部コーナー用。

カスタムツール形状:標準的なツールでは不十分な場合があり、特定の機能のためにカスタムツールを設計する必要があります。

デリケートな部品のワークホールドストラテジー

薄肉旋盤加工における最大の課題の一つは、適切なワーク保持です。標準的なチャックやコレットは薄肉部品を簡単に変形させてしまいます。私たちが採用している効果的な戦略をご紹介します:

カスタムソフトジョーズ:ワークの輪郭にぴったり合うように設計され、クランプ圧を均等に分散。

マンドレルサポート:薄肉管部品の内部クランプ用。

真空器具:圧力を集中させることなく、分散した保持力を提供。

テールストック・サポート:加工中の安定性を高めるためにライブセンターを使用。

シーケンシャル加工:戦略的に材料を除去し、プロセス全体を通して構造的完全性を維持する。

高度なプログラミング技術

薄肉旋盤加工を成功させるには、プログラミングのアプローチも同様に重要である:

軽い仕上げのパス:積極的な切断ではなく、複数の軽いパスによって切断力を最小限に抑える。

最適化された切削パラメータ:振動とワークのたわみを減らすために、速度と送りを調整。

バランスのとれたカット方向:たわみ力を中和するために、切断方向を交互に変える。

ツールパスの最適化:工具の進入と退出を最小限に抑え、衝撃荷重を軽減する連続ツールパスを作成。

実世界での応用と限界

最新のCNC旋盤加工は信じられないほど高性能ですが、その実用的な限界を理解することが重要です。以下は、私の経験に基づく現実的な評価である:

実現可能なジオメトリー

CNC旋盤加工は生産に優れている:

- 様々な直径のテーパープロファイル

- 外ねじと内ねじ

- アンダーカットと溝

- 複雑な半径を持つ輪郭サーフェス

- エキセントリックフィーチャー(ライブツーリング付き)

- 薄肉円筒形または管状部品

現実的な限界

高度な能力にもかかわらず、いくつかの制限が残っている:

- 極端に深い内部構造へのアクセスが困難な場合がある。

- 非常に薄い壁(0.2mm以下)は、別の製造方法が必要になる場合があります。

- 非常に複雑な非円形形状では、追加のフライス加工が必要になる場合があります。

- 機械加工性の悪い特定の材料は、薄肉用途にとってより大きな課題となる。

PTSMAKEでは、各プロジェクトを慎重に評価し、精密旋盤加工が最適な製造方法なのか、それとも別のアプローチがより要件を満たす可能性があるのかを判断します。特に複雑な部品の場合、旋盤加工と他の工程を組み合わせたハイブリッドアプローチが最良の結果をもたらすこともあります。

精密CNC旋盤加工サービスの信頼性を保証する認証とは?

精密旋盤加工された部品が仕様に合わないということはありませんか?あるいは、品質保証を謳いながら、組み立て中や使用中に故障した標準以下の部品を納品するサプライヤーと仕事をしたことはありませんか?このような状況は、プロジェクトの遅延を引き起こすだけでなく、顧客や利害関係者からの評判を損なう可能性があります。

CNC旋盤加工サービスプロバイダを選択する場合、認証は信頼性と品質保証の重要な指標となります。最も価値のある認証には、品質管理のためのISO 9001、航空宇宙アプリケーションのためのAS9100、医療機器のためのISO 13485、自動車部品のためのIATF 16949などがあります。

CNC旋盤加工における品質認証の意義

精密CNC旋盤加工における品質認証は、単に会社のウェブサイトに表示される派手なバッジではありません。一貫した品質と信頼性を保証する、構造化されたシステムとプロセスを表しているのです。PTSMAKEで精密製造に携わった経験から、適切に導入された認証システムが、単に生産性の高い業務から一貫して優れた業務へと、どのように変貌を遂げるかを見てきました。

認証は、製造工程、品質管理手順、継続的改善への取り組みに標準化された枠組みを提供する。これらの認証は、工程を文書化し、スタッフを適切に訓練し、品質チェックと問題の記録を保持することを企業に要求する。この体系的なアプローチにより、ヒューマンエラーを最小限に抑え、誰が機械を操作しても、いつ製造しても、すべての部品が仕様を満たしていることを保証します。

精密製造における中核的ISO認証

国際標準化機構(ISO)は、CNC旋盤加工サービスに関連するいくつかの認証を提供しています:

ISO 9001: 品質マネジメントの基礎

ISO 9001は、品質重視の製造業者にとって最も基本的な認証です。ISO9001は、品質マネジメントシステム(QMS)の要求事項を定めています:

- 一貫したプロセスを文書化する

- 積極的にリスクを特定し、対処する

- 継続的改善手法の導入

- 高品質な製品による顧客満足の確保

PTSMAKEでは、ISO9001認証が品質システムのバックボーンとなっています。ISO9001は、お客様の要求事項の検討方法から、完成部品の測定・検査方法まで、すべての指針となっています。この 標準化10 これは精度がミクロン単位で測定される場合には極めて重要な要素である。

ISO14001:環境マネジメントシステム

部品の品質とは直接関係ないが、ISO 14001認証は、メーカーの環境責任へのコミットメントを示すものである。これは、サプライチェーンの持続可能性について報告する必要がある顧客にとって、ますます重要なことです。ISO14001を取得したCNC旋盤加工サービス:

- 加工工程における無駄を最小化

- 切削液の適切な管理と処理

- エネルギー効率化対策の実施

- 環境規制に準拠

業界固有の認証

さまざまな業界には、基本的なISO規格を超える特殊な要求事項がある:

AS9100:航空宇宙品質管理

航空宇宙部品の場合、AS9100認証(ISO9001の全要件に航空宇宙特有の追加事項を加えたもの)は譲れない場合が多い。この認証は、以下の項目に対応しています:

- 厳格なトレーサビリティ要件

- 飛行安全に特化したリスク管理

- 熱処理などの特殊工程の管理

- 偽造部品の防止

IATF 16949: 自動車産業要件

自動車メーカーは、IATF16949認証を取得したサプライヤーを求めている:

- 検出よりも欠陥防止

- ばらつきと無駄の削減

- FMEA(故障モード影響解析)のような特定のツール

- サプライチェーン・マネジメントの要件

ISO 13485: 医療機器品質システム

医療部品メーカーにとって、ISO13485認証は確実なものです:

- 厳しい清浄度と汚染管理

- 製造工程のバリデーション

- インプラント部品のトレーサビリティ強化

- 包括的なリスク管理

技術力の検証

マネジメントシステム認証にとどまらず、技術能力認証は特定のスキルや機器の較正を検証するものである:

NADCAP認定

NADCAP(National Aerospace and Defense Contractors Accreditation Program)は、以下のようなプロセスに特化した認定を提供している:

- 非破壊検査

- 熱処理

- 化学処理

- 表面処理

これらの特殊工程でNADCAPの認定を受けたことは、卓越した技術力と工程管理を証明するものである。

精密測定認証

信頼できるCNC旋盤加工サービスは、測定機器の認定を維持しているはずです。探してください:

- 国家標準にトレーサブルな校正証明書

- ゲージR&R(反復性と再現性)研究

- CMMプログラミング資格

- 定期的な校正スケジュールと記録

サプライヤーの証明書を確認する方法

潜在的なCNC旋盤加工パートナーを評価する際には、認定を確認するために以下のステップを踏むことをお勧めする:

- 有効期限のある最新の証明書を要求する

- 認証機関のウェブサイトをチェックし、有効性を確認する。

- 最近の監査報告と是正措置を求める

- 証明書の条件や制限について問い合わせる

認証状況を表形式で表示し、比較しやすくすることができる:

| 認証 | 目的 | 標準的な有効期間 | 検証方法 |

|---|---|---|---|

| ISO 9001 | 品質マネジメントシステム | 3年間、毎年サーベイランス | レジストラのウェブサイトでの証明書検索 |

| AS9100 | 航空宇宙QMS | 3年(半年ごとの監査あり | OASISデータベース検証 |

| ISO 13485 | 医療機器QMS | 3年間、毎年サーベイランス | レジストラのウェブサイトでの証明書検索 |

| IATF 16949 | 自動車QMS | 3年間、毎年サーベイランス | IATFデータベース検証 |

資格とパフォーマンスの関係

認証は良いベースライン評価を提供するが、品質を保証するために必要ではあるが十分ではないと考えるべきである。PTSMAKEでの私の経験では、真の価値は、企業が認証の背後にある原則をどれだけ深く受け入れているかによってもたらされるものであり、単に監査中の要件に準拠しているのではないということです。

最高のCNC旋盤加工パートナーが示す

- 認証要件を日常業務に組み込む

- 認証要件を超えた継続的改善

- 定期的な内部監査と自己評価

- 継続的なトレーニングと能力開発への投資

精密製造における新たな認証動向

認証の状況は進化し続けています。先進的なCNC旋盤加工サービスが追求しています:

- 設計データを保護するためのサイバーセキュリティ認証(ISO 27001など

- インダストリー4.0対応資格

- アディティブ-サブトラクティブ・ハイブリッド製造認証

- 持続可能性とカーボンフットプリントの認証

PTSMAKEでは、精密製造能力の最前線にいることを確実にするため、新しい認証基準を継続的に評価しています。

CNC旋盤加工における回転対称性を最適化するための部品設計の詳細については、こちらをクリックしてください。 ↩

精密用途における長期的な材料特性の安定性についてご覧ください。 ↩

包括的な被削性ガイドをご覧ください。 ↩

表面粗さが部品の性能にどのように影響するかについての詳しい説明は、こちらをクリックしてください。 ↩

コストのかかるエラーを防ぐ測定テクニックを学ぶ。 ↩

加工性能に影響する材料特性について詳しく知る。 ↩

この概念を理解することで、コストのかかる加工ミスを防ぐことができる。 ↩

工具の摩耗が加工精度とプロジェクトのタイムラインにどのような影響を与えるかを学ぶ。 ↩

複雑形状加工のための高度なプログラミング技術については、こちらをクリックしてください。 ↩

製造環境において一貫した品質のアウトプットを保証する標準化されたプロセス。 ↩