公差の厳しい、小さくて複雑な部品の生産に苦労していませんか?精度が重要な場合、従来の加工方法では不十分なことが多く、不合格品やコストのかかる生産遅延につながります。

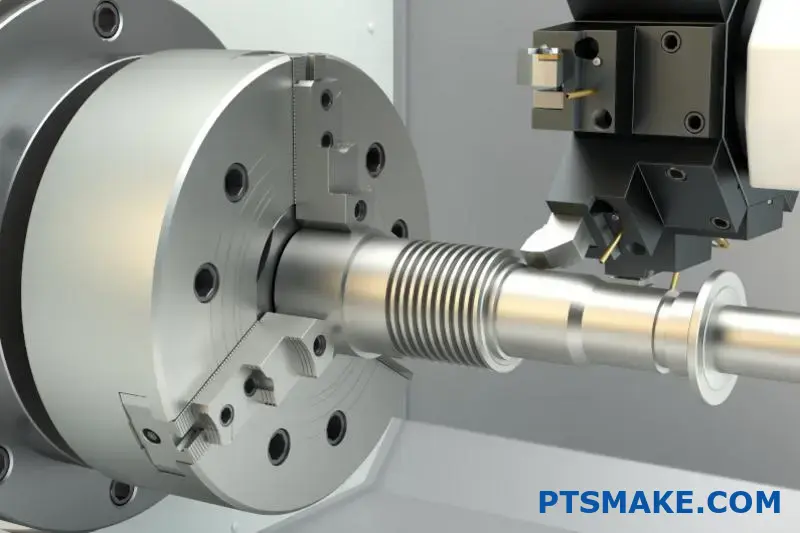

CNCスイス旋盤は、ワークピースをガイドブッシュで保持する特殊な旋盤で、小さくて複雑な部品を加工する際に卓越した精度を実現します。切削加工中のたわみや振動を最小限に抑えることで、公差の厳しい細長い部品の製造に優れています。

スイス製旋盤の性能に驚かれるお客様も多い。これらの機械は、高精度の小型部品を必要とする業界にとって、画期的な機械です。次のプロジェクトでスイス製マシニングを検討されている方は、従来の旋盤との違いや、どのような場合にスイス製マシニングがお客様の生産ニーズに最も適しているかを理解されることをお勧めします。

スイス旋盤と普通の旋盤の違いは?

機械加工された部品の精度が驚くほど高いものがある一方で、期待にそぐわないものがあることを不思議に思ったことはありませんか?一見似たような2つの円筒部品を調べて、その品質の劇的な違いに戸惑ったことがあるのではないでしょうか。

スイス旋盤が通常の旋盤と異なる点は、主にワークの保持と送り方法である。一般的な旋盤は、チャックに固定された加工物を保持するが、スイス旋盤は、ガイドブッシュを通して加工物をガイドするため、高精度で複雑な公差のある部品の加工に優れたサポートを提供する。

基本的なメカニズムを理解する

私がこの仕事に就いて初めて両タイプの旋盤に出会ったとき、根本的な違いはすぐにはわからなかった。どちらの機械も、基本的には材料を切削工具に当てて回転させ、円筒形の部品を作る。しかし、悪魔は細部に宿る。

通常の旋盤作業

通常の旋盤(普通旋盤または伝統的旋盤とも呼ばれる)は、ワークをチャックまたはセンター間に固定する。切削工具はワークピースに沿って移動し、材料を除去します。このセットアップでは、長いワークピースはたわみが大きくなりがちで、特にチャックから離れた位置で加工する場合、切削圧力でわずかに曲がります。

鉛筆を持つようなもので、指から遠ざかれば遠ざかるほど、力を入れたときに先端がぐらつく。この自然な物理学的課題によって、細長い部品の公差を厳密に維持することが難しくなります。

スイス旋盤の操作

スイス式旋盤(スイス式旋盤またはスイス式自動旋盤とも呼ばれる)は、全く異なるアプローチをとる。材料はガイドブッシュを通って送られ、切削ポイントでストックを支えます。切削が行われるブッシングからはみ出る材料はごく一部です。

このユニークな コレットシステム1 は、まさに必要な箇所、つまり切削箇所で卓越したサポートを提供します。工具が側面から切削している間、材料はブッシングの中を軸方向(前方)に移動するため、たわみがはるかに少なく、より厳しい公差が可能になります。

主な相違点

| 特徴 | スイス旋盤 | 普通旋盤 |

|---|---|---|

| ワークサポート | ガイドブッシュが切断点で材料をサポート | チャックは一端のみを保持 |

| 素材の動き | 材料はガイドブッシングを通過する | チャックに固定された材料 |

| 精密 | 極めて高い(多くの場合±0.0001インチ) | 良いが、長いパートでは精度が落ちる |

| 理想的な部品の長さ | 細長い部分 | より短く、より大きな直径の部品 |

| マルチオペレーション | 表裏同時加工 | 一般的にシーケンシャルな操作 |

| 生産スピード | 小さな部品には非常に高い | 中程度 |

| 代表的なアプリケーション | 医療機器、時計製造、エレクトロニクス | 一般機械加工、大型部品 |

| セットアップの複雑さ | より複雑 | それほど複雑ではない |

| プログラミング | より洗練された | よりシンプルに |

それぞれのタイプを選択するタイミング

スイス旋削に最適なアプリケーション

PTSMAKEでの経験では、スイスの旋盤加工は生産に秀でている:

- 小径高精度部品(通常直径1.25インチ以下)

- 極めて厳しい公差が要求される部品

- たわみが懸念される細長い部品

- 複数の操作が必要な複雑な部品

- 大量生産

例えば、医療機器業界では、骨ネジ、歯科用インプラント、手術器具などの部品にスイス旋盤加工が多用されている。同様に、エレクトロニクス産業では、コネクターや精密ハードウェアにスイス製機械加工部品が使用されている。

レギュラーターンに最適なアプリケーション

通常の旋盤の方が、より良い選択であることに変わりはない:

- 直径の大きい部品(1.25インチ以上)

- たわみが大きくない短い部品

- 少ない作業回数で済む部品

- 生産量の減少

- 超精密が要求されない部品

- プロトタイピングとワンオフ部品

生産効率に関する考察

スイス旋盤の大きな利点は、複雑な部品のサイクルタイムが劇的に改善されることだ。スイス旋盤は、従来の機械では複数回の加工が必要なパーツを1回の段取りで完成させることができる。

例えば、PTSMAKEで生産した複雑な電子コネクターは、従来の装置では7回の作業が必要だったが、スイスの機械では1回のセットアップで完了した。

現代のスイス製旋盤は、一般的に次のような特徴を備えている:

- 複数のツールポジション(多くの場合20以上のツール)

- フライス加工、穴あけ加工、ねじ切り加工ができる。

- 完成部品のバック加工機能

- 高速スピンドル(多くの場合10,000 RPM以上)

- 高度な工具監視システム

コストへの影響

スイスの機械は、一般的に従来の旋盤よりも時給が高い:

- 高い初期投資コスト

- より複雑なセットアップ要件

- 高いメンテナンス需要

- より高価な金型システム

しかし、適切な部品を大量に生産する場合、優れた効率と二次作業の削減により、時給が高いにもかかわらず部品単価が安くなることが多い。

CNCマシンの一般的な5つのタイプとは?

製造プロジェクトを始めるとき、膨大な数のCNCマシンに圧倒されたことはありませんか?あるいは、予算内に収めながら、どの機械が特定の生産ニーズに最も適しているかを判断するのに苦労したことはありませんか?

一般的なCNCマシンには、フライス盤、旋盤、ルーター、プラズマカッター、スイス型旋盤の5種類がある。フライス盤は複雑な3次元形状を、旋盤は円筒形状の部品を、ルーターは柔らかい材料を、プラズマカッターは金属板を、スイス型旋盤は高精度の小型部品を製造する。

CNCミル汎用性の高い主力製品

CNCフライス盤は、現代の製造業において、おそらく最も汎用性の高いCNC機械の一種である。これらの機械は、回転する切削工具で材料を除去することにより、固体材料を切断し、成形することに優れています。ミルが特に価値があるのは、複数の軸に沿って作業できることです。

CNCミルの種類

CNCミルは通常、主に2つの構成がある:

- 縦型ミル:スピンドル軸が垂直方向なので、金型加工や細かくて複雑な部品に最適です。

- 水平ミル:スピンドルを水平に配置することで、より重切削が可能になり、切りくず処理性も向上し、大量生産に最適。

PTSMAKEでの経験では、3軸ミルではほとんどの標準的なプロジェクトを効率的に処理できますが、5軸ミルでは、複数のセットアップが必要な複雑な形状に対して非常に柔軟に対応できます。

用途と利点

ミルは、複数の形状を持つ複雑なパーツを作成する際に威力を発揮します。ドリル加工、内径加工、面取り加工、複雑な3D輪郭の作成が可能です。航空宇宙産業から医療機器に至るまで、厳しい公差を必要とする部品の加工にはフライス加工が多用されています。

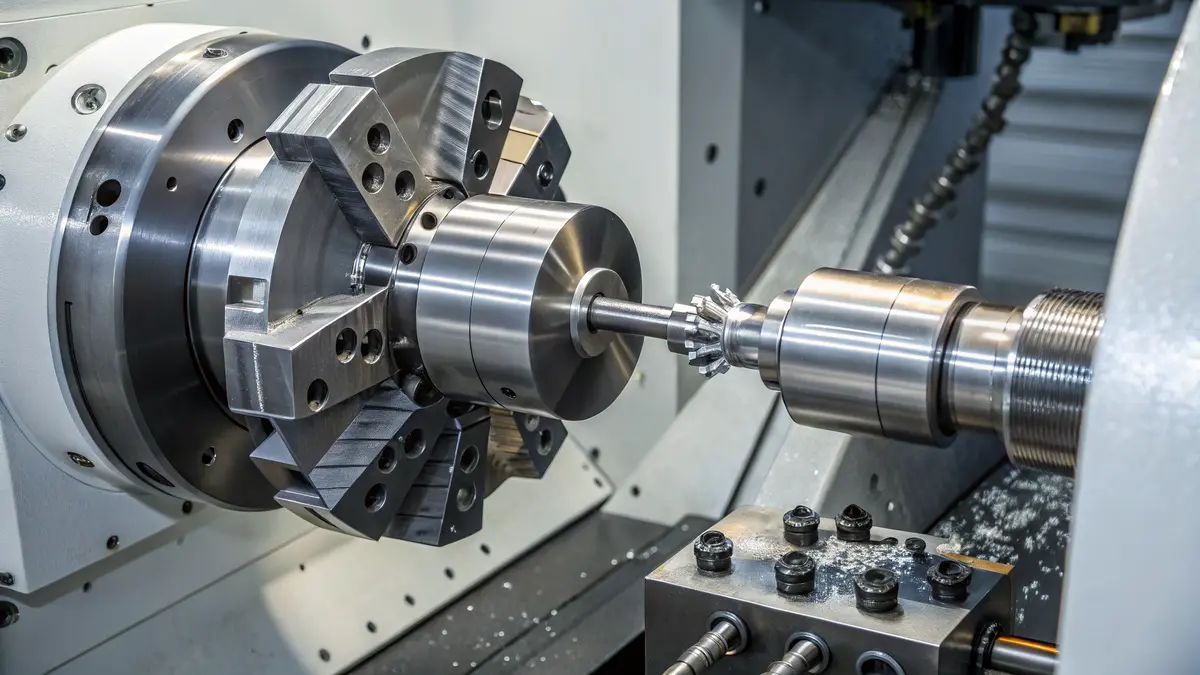

CNC旋盤:回転対称性の達人

円筒部品といえば、CNC旋盤がその頂点に君臨する。これらの機械は、固定された切削工具に対してワークを回転させるため、シャフト、シリンダー、および回転対称性を持つあらゆる部品に最適です。

CNC旋盤の仕組み

フライスと旋盤の根本的な違いは、切削加工中に動くものにある:

- フライスでは、ワークが静止している間に工具が回転します。

- 旋盤では、工具は静止したままワークが回転する。

この単純な違いが、完全な製造環境において互いに補完し合う、まったく異なる製造能力を生み出す。

ターニングセンターと基本旋盤の比較

現代のCNC旋盤は、基本的な旋盤から大きく進化し、今では旋盤を組み込んでいる:

- ライブツーリング(回転工具)

- 複数の砲塔

- ドゥインワン加工用サブスピンドル

- オフセンターフィーチャーのためのY軸機能

CNCルーター大判精密

CNCルーターはフライス盤と似ていますが、一般的に作業領域が広く、柔らかい材料用に設計されています。CNCルーターは、木工、プラスチック、複合材、アルミニウムなど、広い加工領域が必要な場合に最適な機械です。

ルーターアプリケーション

これらのマシンは優れている:

- キャビネット製造および家具製造

- 看板製作と芸術的彫刻

- 建築部品

- 大型複合部品

ガントリースタイルの設計により、このような用途で妥当な精度を維持しながら、XとYの移動距離を広範囲にすることができる。

プラズマカッターシートメタルスペシャリスト

CNCプラズマ切断システムは、電気アークと圧縮ガスを使用して、導電性材料を切断することができるプラズマチャネルを作成します。CNCプラズマ切断システムは、板金加工において、次のような場合に威力を発揮する:

- 金属板からの複雑な形状の切断

- 中・厚物の加工

- 最高級のエッジクオリティよりもスピード優先

私は、手作業では時間がかかるか不可能な複雑な部品を迅速に製造できるプラズマ・カッターが、板金加工を一変させるのを見てきた。

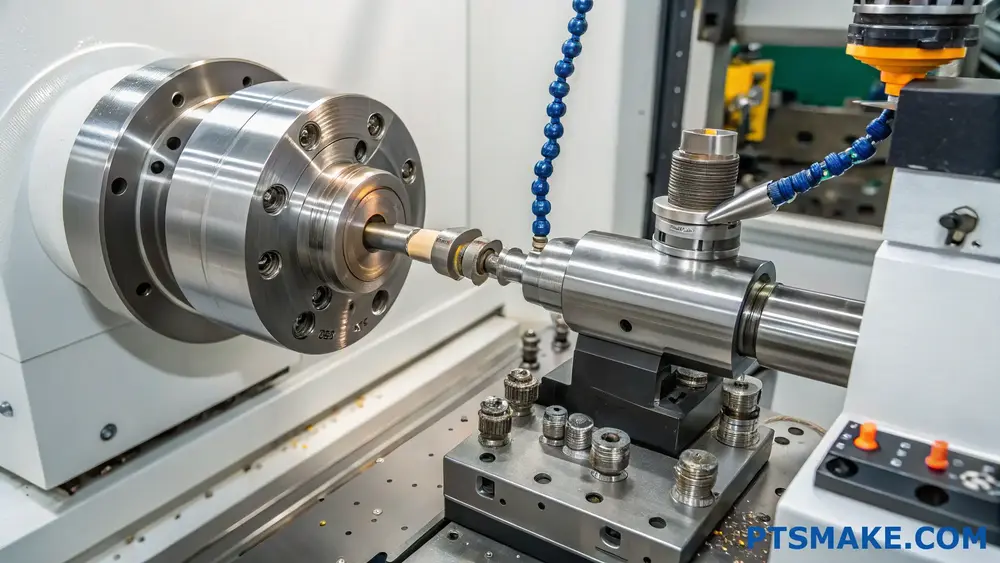

スイス型旋盤ミニチュアの精度

スイス式旋盤2 技術は、CNC機械加工の中で最も専門的で精密な形態のひとつである。これらの機械は元々時計製造のために開発されたが、医療、航空宇宙、電子機器製造へと拡大してきた。

スイス旋盤の特徴

スイスの機械は、従来の旋盤とは根本的に異なる:

- 材料はガイドブッシュに導かれる。

- カッティングはこの支持点のごく近くで起こる

- この設計により、たわみの問題はほとんどなくなった

その結果、従来の旋盤では製造が極めて困難であった小径の長尺部品において、驚異的な精度を実現した。

スイス機械加工の理想的な用途

スイス・タイプのマシンは生産に優れている:

| コンポーネント・タイプ | 典型的な業界 | 主な利点 |

|---|---|---|

| 医療用ネジ | ヘルスケア | 極めて厳しい公差 |

| 電子コネクター | エレクトロニクス | 高速生産 |

| 航空宇宙用ファスナー | 航空宇宙 | 小さな部品の複雑な特徴 |

| 時計部品 | 高級品 | 卓越した表面仕上げ |

PTSMAKEでは、スイス旋盤加工に大規模な投資を行ってきました。この機械により、医療やエレクトロニクス分野のお客様のために、複雑な小型部品を卓越した品質と効率で生産することができるからです。

主要特性の比較

お客様のプロジェクトに適したCNCマシンの選択をお手伝いする際、私はいくつかの要素を考慮します:

- 部品形状:複雑な3D形状はミルが有利、回転部品は旋盤が有利

- 素材:より硬い材料は、特定の機械タイプを必要とする場合がある。

- 公差要件:より厳しい公差は、よりハイエンドの装置を要求するかもしれない

- 生産量:生産量が多ければ、より自動化された特殊な機械が必要となる

- 部品サイズ:スイス旋盤加工による小さな部品からルーターカットによる大きなパネルまで

これらの考慮事項を理解することで、最適な品質と費用対効果のために適切な機械を選択することができます。

スイスの機械加工はどう違うのか?

卓越した精度が要求される複雑な小型部品の製造に苦労されたことはありませんか?従来の機械加工では対応できない公差の不一致により、品質検査で不合格になる部品にうんざりしていませんか?従来の機械加工の限界は、厳しい公差を要求される加工では、非常にフラストレーションがたまるものです。

スイス加工は、従来のCNC旋盤加工とは異なり、ガイドブッシュを使用して切削ポイントの近くで材料を支えるため、小さくて複雑な部品でも優れた精度を実現できます。この特殊技術は、細長い部品を±0.0001インチという厳しい公差で製造することに優れています。

根本的な違いガイドブッシング技術

スイスの機械加工の独自性の核心は、ガイドブッシュシステムにある。材料が主軸でのみ支持される従来の旋盤加工とは異なり、スイスの機械はガイドブッシュを使用し、切削が行われる極めて近い位置で材料を保持します。この根本的な違いが、材料の加工方法を変えるのです。

PTSMAKEで精密部品を加工した私の経験では、このガイドブッシングは、切削が行われる場所からほんの数ミリ離れた場所で、材料を支える安定した手のような役割を果たします。材料は、切削工具に対して静止したまま、このブッシュを通過します。従来の旋盤加工では、支持されていない材料が切削力で曲がってしまうという問題がありました。

素材の動きと道具の動き

スイス旋回の最も特徴的な点のひとつは、動きの扱い方である:

- スイス機械加工:材料はガイドブッシュ(Z軸)を通って移動し、切削工具は様々な位置から噛み合う。

- コンベンショナル・ターニング:工具が長さ方向に移動する間、材料はその場で回転する。

この逆転したパラダイムは、スイスの機械が非常に細長い部品であっても卓越した同芯度を維持できることを意味する。長さと直径の比が20:1以上の部品が、従来の旋盤では不可能な精度で加工されているのを見たことがある。

スイスを際立たせる精密機能

スイスの機械は、従来の機械加工の限界を超える公差を日常的に達成している:

| 能力 | スイス機械加工 | コンベンショナル・ターニング |

|---|---|---|

| 代表的な公差 | ±0.0001-0.0005" | ±0.001-0.003" |

| 最小直径 | 最小0.012インチ | 通常0.125インチ |

| 表面仕上げ | 最大16Raマイクロインチ | 32-63 Ra マイクロインチ |

| 長さ対直径比 | 最大30:1 | 通常は4:1まで |

について コレットのたわみ3 スイス機械加工では、従来の旋盤加工を悩ませていた問題が事実上解消されるため、寸法が安定し、同芯度が非常に高い部品を作ることができます。

マルチプロセス機能

最新のスイス製機械は、単なる旋盤加工にとどまらない、驚くべき多用途性を備えている:

同時加工

スイス製機械は通常、複数のツールポジションとスピンドルを備えています。PTSMAKEの先進的なスイス製機械は、1つのワークピースに対して複数の作業を同時に行うことができます:

- 表裏同時加工

- メインおよびサブスピンドル操作

- ライブツールによるフライス加工

- 特殊ねじ用のねじ回し

- 非円形形状のポリゴン旋盤加工

このマルチプロセス機能により、従来の機械では3~4回に分けてセットアップする必要があった作業が1回に凝縮され、生産時間とエラーの可能性が劇的に削減される。

スイス機械加工の理想的な用途

さまざまな製造技術を経験する中で、スイスの機械加工は特定の用途に特に適していると感じている:

医療用部品

医療機器業界では、次のような部品のスイス製機械加工が求められている:

- 骨ネジ

- 歯科インプラント

- 手術器具

- 心血管ステント

これらの部品は、スイス旋盤加工だけが確実に提供できる、命にかかわる精度でサブミリメートル単位の形状が要求されることが多い。

電子機器およびコネクター業界

スイスの機械加工は、精密コネクターや小型電子部品の製造に優れている:

- 極細ピッチ

- 複雑なプロファイル

- 厳しい同心度要件

航空宇宙用高信頼性部品

航空宇宙用途では、スイス製旋盤加工部品は、フライトクリティカルなシステムに必要な一貫した品質を提供します:

- 油圧継手

- 精密ブッシュ

- 燃料系統部品

経済的考察:スイスが賢明な場合

スイスの機械は一般的に、従来のCNC旋盤よりも時給が高いが、特定の生産シナリオでは、経済的にスイスが有利になることが多い:

- 大量生産:一度セットアップすれば、スイスのマシンはオペレーターの介入を最小限に抑えて稼動します。

- 複雑な部品:従来の装置では複数回の作業が必要だったものが、1サイクルで完了する。

- 重要な公差:公差の積み重ねによる再加工やスクラップを回避し、大幅なコスト削減を実現。

PTSMAKEでは、各プロジェクトを慎重に評価し、スイス加工と従来加工のどちらが、品質、納期、費用対効果の最適なバランスをお客様に提供できるかを判断します。

マテリアルハンドリングの違い

よく見落とされがちな違いは、材料の管理方法である:

- スイス機械加工 通常、直径の公差が厳しく、一貫性の高い棒材を使用します。

- 材料の準備 スイスの機械加工では、在庫のばらつきが精度に影響するため、より重要である。

- 専用バーフィーダー アライメントを維持し、振動を最小限に抑えるよう設計されている

このような材料への配慮が、医療、航空宇宙、エレクトロニクス用途の重要な部品にスイス機械加工が選ばれる理由となっている。

スイス旋盤の公差とは?

精密部品を受け取ったが、アセンブリに合わなかったことはありませんか?また、あるメーカーが完璧な精度で部品を提供する一方で、他のメーカーが精度を落としていることを不思議に思ったことはありませんか?その違いは、公差を理解し、コントロールすることにあります。

スイス旋盤は通常、±0.0002"~±0.0005"(±0.005mm~±0.013mm)の公差を達成し、従来のCNC旋盤加工よりも大幅に厳しい公差を実現しています。この卓越した精度により、スイス旋盤は寸法精度が重要な小型で複雑な部品の製造に最適です。

スイス旋盤の公差に影響する主な要因

スイスの機械加工で達成可能な素晴らしい公差を検討する場合、いくつかの重要な要素が関わってきます。長年、このような高度な機械に携わってきた私は、これらの要素を理解することが、厳しい公差を一貫して達成するために不可欠であることを知りました。

材料特性

加工する材料は、達成可能な公差に大きく影響します。加工中に発生する切削力や熱に対する材料の反応は、材料によって異なります:

- 真鍮やアルミニウムなどの金属 は比較的寛容で、公差の厳しい方(±0.0002インチ)に加工できることが多い。

- 硬化鋼 は、さらなる考慮が必要かもしれないが、それでも優れた公差を達成することができる。

- プラスチック は、熱膨張と柔軟性のため、公差が±0.0005インチかそれよりわずかに緩い程度に制限されることがある。

加工中の温度安定性は、プラスチック素材では特に重要です。PTSMAKEでは、スイス旋削加工中の熱変形を最小限に抑えるため、特殊な冷却システムを導入しています。

マシンの剛性とコンディション

スイス製旋盤は、その固有の設計により、精密な能力を発揮する:

- ガイドブッシュシステム 被削材を切削ポイントの近くで支えることで、工具のたわみを大幅に低減

- 熱安定性 マシンフレームとコンポーネントの

- 機械メンテナンス スピンドルとスライド機構の定期的な校正を含む

安定した公差を達成するためには、適切な作業状態で十分にメンテナンスされたスイス製旋盤が基本です。定期的なアライメントチェックとキャリブレーションを含む、包括的な予防メンテナンスプログラムをお勧めします。

工具の選択と摩耗

工具の選択と管理は公差能力に直接影響する:

| ツール・ファクター | 耐性への影響 | ベストプラクティス |

|---|---|---|

| 工具材料 | 切削精度と摩耗率に影響 | 重要な寸法には高級超硬合金またはPCDを使用 |

| 工具形状 | 表面仕上げと寸法精度に影響 | 特定の素材に適した形状を選択する |

| 工具摩耗 | 公差の段階的劣化 | 工具の寿命監視と定期交換の実施 |

| ツールホルダー剛性 | 振動とたわみに影響 | 高品質で剛性の高い工具保持システムを使用する |

公差の一貫性を維持するためには、工具摩耗の監視が不可欠です。 工具摩耗の促進4 長時間の生産では、目標寸法から徐々にずれていく可能性がある。

動作パラメーター

切削パラメータの適切な選択は、達成可能な公差に大きく影響します:

- 切削速度:過度なスピードは熱を発生させ、熱膨張の原因となる。

- 送り速度:送り速度を上げると切削抵抗が増加し、たわみが発生する可能性があります。

- 切り込み:より深いカットは、切削力と発熱を増加させる

- クーラント塗布:適切な冷却は熱状態を安定させ、切り屑の排出を改善する

超精密公差(±0.0002 "以下)については、インプロセス測定や適応送り速度などの追加的なプロセス制御を実施することが多い。

公差の比較:スイスと従来の旋盤加工

スイスの機械加工は、達成可能な公差の点で、従来のCNC旋盤加工を常に上回っています。この比較は、大きな利点を説明するのに役立ちます:

許容能力

| マシンタイプ | 標準公差範囲 | ベストケース・トレランス | 適した用途 |

|---|---|---|---|

| スイス旋盤 | ±0.0002インチ~0.0005インチ | ±0.0001" | 医療用インプラント、時計部品、精密電子機器 |

| 従来型CNC旋盤 | ±0.001インチ~0.003インチ | ±0.0005" | 部品が大きく、公差がそれほど厳しくない |

スイス製マシンのガイドブッシュシステムは、加工中に優れたサポートを提供し、たわみが問題となる細長い部品には特に有益です。

一貫性の要因

スイスの機械加工は、生の数字だけでなく、公差を維持するための優れた一貫性を提供します:

- 長時間生産時の熱安定性が向上

- 切断時の振動を低減

- より一貫した部品間の再現性

- 小径部品で優れた性能

このような利点から、スイス旋盤は、厳しい公差と高い一貫性の両方を必要とする用途に適しています。

スイス機械加工における実践的公差戦略

スイス旋盤加工を管理した経験に基づき、厳しい公差を達成し、維持するための実践的な戦略をお勧めします:

製造性を考慮した設計:設計の初期段階で加工パートナーと協力し、スイスの加工能力に合わせて機能を最適化する。

材料選択の考慮点:安定した加工ができ、熱膨張の少ない素材を選ぶ。

現実的な公差仕様:生産コストを最適化するために、機能要件を満たす最も緩い公差を指定します。

品質検証プロトコル:重要な寸法について、適切な測定技術と統計的工程管理を実施する。

PTSMAKEでは、特定のフィーチャーで±0.0001インチという厳しい公差を保持するための特殊なプロセスを開発しましたが、これには包括的なプロセス管理が必要で、製造コストに影響を与える可能性があります。

一般的にCNCスイス旋盤を使用する産業は?

信じられないほど精密で小さな部品が使われている製品があることを不思議に思ったことはないだろうか。あるいは、医療機器や時計の複雑な部品の安定した品質に驚かれたことはありませんか?CNCスイス旋盤加工は、多くの産業で利用されていますが、この分野の専門家以外にはあまり知られていません。

CNCスイス旋盤加工は、医療、航空宇宙、エレクトロニクス、自動車、時計製造、防衛、電気通信産業で一般的に使用されています。これらの分野では、スイス型旋盤が得意とする厳しい公差と優れた表面仕上げを持つ高精度で複雑な部品を効率的に製造することが求められます。

医療業界精密さが命を救う

医療業界は、おそらくCNCスイス旋盤加工技術の最大の受益者の一つです。PTSMAKEでの仕事では、この技術に大きく依存している数多くの医療機器メーカーと提携してきました。

手術器具

スイス旋盤加工は、外科医が日常的に使用する手術器具に見られる複雑な部品を製造しています。このような器具には、卓越した精度、滑らかさ、生体適合性が要求されます。複雑な形状の小さな部品を加工できるスイス旋盤加工は、創作に理想的です:

- 内視鏡手術器具

- 骨ネジおよび固定器具

- 歯科用インプラントと器具

- 関節鏡

インプラント機器

植え込み型医療機器に関しては、ミスは絶対に許されない。これらの部品は、人体内で何年も完璧に機能しなければなりません。スイス旋盤加工部品の優れた表面仕上げと厳しい公差は、このような部品に最適です:

- 脊椎インプラント

- 心血管ステントおよび心臓弁コンポーネント

- 整形外科インプラント

- 薬物送達デバイス部品

航空宇宙産業信頼性は譲れない

航空宇宙産業では、軽量性と優れた耐久性を兼ね備えた部品が求められます。CNCスイス旋盤加工はその両方を実現します。

クリティカル・フライト・コンポーネント

航空機の油圧、燃料、制御システムの高精度部品の多くは、スイス旋盤加工で製造されています。これらの部品は、完璧な機能を維持しながら、過酷な条件にも耐えなければならない:

- バルブステムとボディ

- 油圧継手

- 電気コネクタ

- センサーハウジング

エンジンと制御システム

航空宇宙エンジン部品に要求される複雑な形状と厳しい公差は、スイス旋盤加工を優れた製造選択肢にしています。を持つ部品を製造する能力があります。 軸非対称5 を1つのセットアップで使用することで、潜在的な障害点を減らすことができる。

エレクトロニクス産業デジタル革命の実現

現代のデジタル社会は、スイス旋盤が得意とする非常に小さく精密な部品に依存している。

コネクタと端子

エレクトロニクス産業では、精密加工された何百万もの小さなコネクターや端子が使用されています。これらの部品は、縮小を続ける機器に適合するほど小型でありながら、一貫した電気的接触を維持しなければなりません:

- USBおよびLightningコネクタ

- RFコネクター

- 端子ピン

- スマートフォンおよびウェアラブル用マイクロコネクター

コンピュータ・ハードウェア

ノートパソコンのヒンジからハードドライブ部品まで、スイス旋盤加工は、私たちのデジタル機器を機能させる小さな金属部品の多くを製造している:

- ハードドライブアクチュエーターアーム

- 冷却装置部品

- シャーシハードウェア

- コネクタハウジング

自動車産業パフォーマンスと効率の向上

自動車産業は、特に高性能・高精度の部品において、スイスの旋盤加工技術から大きな恩恵を受けている。

燃料噴射システム

最新の燃料噴射システムは、燃料供給とエンジン性能を最適化するために、極めて精密な部品を必要とします:

- 燃料噴射ノズル

- 圧力調整器

- バルブ部品

- センサーハウジング

トランスミッションとエンジン・コンポーネント

多くの重要な自動車部品は、スイス旋盤加工が提供する厳しい公差と優れた表面仕上げの恩恵を受けています:

| コンポーネント | 標準公差 | スイス旋削のメリット |

|---|---|---|

| トランスミッションシャフト | ±0.0005" | シングルセットアップの効率、優れた同心度 |

| バルブガイド | ±0.0003" | 優れた表面仕上げ、安定した品質 |

| センサー部品 | ±0.0002" | 複雑な形状、高精度 |

| ブレーキシステム金具 | ±0.001" | プレッシャー下でも信頼できるパフォーマンス |

時計製造:スイス旋盤加工の伝統的な故郷

この技術が "スイス "ターニングと呼ばれるのは偶然ではない。

ムーブメント・コンポーネント

機械式時計を機能させる複雑な歯車、ステム、ピンは、スイス旋盤加工の典型的な例である:

- 時計の針

- ギアシャフト

- ピニオン

- バランス・ホイール

- 曲がりくねった茎

時計ケースとブレスレット

内部ムーブメントだけでなく、多くの時計ケースやブレスレットの部品もスイス旋盤加工で製造されている:

- ケースバック

- ベゼル部品

- ブレスレット・リンク

- クラウン茎

防衛産業高精度と安全保障の融合

防衛用途では、スイスの旋盤技術の強みである精度、信頼性、耐久性が最大限に求められます。

銃器部品

銃器の小型精密部品の多くは、スイス旋盤加工で製造されている:

- 発射ピン

- トリガーとトリガー・メカニズム

- セーフティセレクター

- バレル部品

通信・誘導システム

防衛産業は、電子機器や機械システムの多くにスイス製の部品を使用している:

- コネクタ部品

- 誘導システム部品

- 通信機器ハードウェア

- センサーハウジング

テレコミュニケーション世界をつなぐ

電気通信業界は、信頼性の高い接続を維持するために、スイス製の部品に依存している。

ネットワーク・ハードウェア

セルタワーからデータセンターまで、スイス製の部品は、通信インフラの構築に役立っている:

- RFコネクター

- ケーブル終端

- 導波管部品

- 光ファイバー接続ハードウェア

PTSMAKEでは、スイス旋盤加工部品の需要が、これらすべての業界で高まっていることを目の当たりにしてきました。共通しているのは、卓越した精度、複雑な形状、小さな部品の効率的な生産が求められていることで、まさにCNCスイス旋盤加工が他のどの製造工程よりも優れている点です。

複雑な製造課題にスイス旋盤加工を適応させる?

解決不可能と思われる生産ボトルネックに行き詰まったことはありませんか?あるいは、卓越した精度と短納期の両方が要求される複雑な部品に苦労したことはありませんか?このような製造のジレンマは、経験豊富なエンジニアでさえ夜も眠れないほどです。

CNCスイス旋盤加工は、多軸加工機能と連続材料供給を組み合わせることで、生産効率を大幅に向上させ、複雑なパーツを1回のセットアップで完成させることができます。これにより、サイクルタイムが最大70%短縮され、材料の無駄が最小限に抑えられ、複雑な部品でも安定した品質が保証されます。

スイス旋盤加工で業界特有の課題を克服

様々な業界と仕事をする中で、私は、スイス旋盤加工が独自に対応できるユニークな製造上の課題が各業界にあることを見てきました。例えば、医療業界では、超クリーンな環境で製造される微細な公差や複雑な形状の部品が必要とされます。

部品は軽量でありながら非常に強靭でなければならず、従来の機械加工では困難なエキゾチックな材料を必要とすることが多い。スイス旋盤加工は、チタンやインコネルのような難しい素材を加工しながら、厳しい公差を維持することができるため、この業界では非常に貴重な存在となっている。

電子機器メーカーは、複雑な機能を持つ小型部品を大量に生産する必要がある。そのため マイクロマシニング6 スイスの旋盤加工技術は、このような小さなパーツを驚くほどの一貫性と効率で生産することを可能にしている。

精度とスピードのバランス

スイス旋盤加工の最も大きな利点の一つは、精度と生産速度のバランスを取ることができることだ。従来のCNC旋盤加工では、精度とスループットの二者択一を迫られることが多かった。スイス旋盤加工は、このような妥協を排除します:

- 複数のツールポジションを使用した同時加工オペレーション

- シングルセットアップ製造によるセットアップ時間の短縮

- ガイドブッシュ設計による熱安定性の向上

- 振動を最小限に抑える工具とワークの近接性

PTSMAKEでは、これらの原則を実行することで、お客様の市場競争力を維持する生産速度を維持しながら、±0.0005インチという厳しい公差を実現しています。

最高の効率を実現する先進のスイス旋盤加工

工具の選択と配置の最適化

工具の選択と配置戦略は、スイス旋削加工の効率に劇的に影響します。私は、以下のような体系的なアプローチを推奨する:

| ツールタイプ | ベストアプリケーション | 効率性への影響 |

|---|---|---|

| 超硬インサート工具 | 大量生産 | 30-40% サイクルタイムの短縮 |

| ダイヤモンドコート工具 | 非鉄材料 | 工具寿命の延長、交換回数の削減 |

| カスタムフォームツール | 複雑な特徴の繰り返し | 複数回のツール交換を排除 |

| 高圧クーラントツール | 難しい素材 | 切り屑の排出性が向上し、カットが高速化 |

考え抜かれた工具戦略は、サイクルタイムを短縮するだけでなく、工具寿命を延ばし、仕上げ面の品質を向上させる。

複雑な部品のプログラミング技術

スイス旋削のプログラミング手法は、従来のCNCプログラミングとは大きく異なります。最適な効率を得るために、私はこれらのテクニックが特に効果的であることを発見した:

- 同期プログラミング - メイン・スピンドルとサブ・スピンドルの同時使用

- 最適化されたカットシーケンス - 工具交換を最小限にするための作業計画

- 戦略的滞留時間 - 熱への配慮とサイクルタイムのバランス

- カスタム・マクロ・プログラミング - 類似機能の再利用可能なコードブロックの作成

PTSMAKEで複雑な部品をプログラミングする場合、スピンドルの稼働時間を最大化することに重点を置いています。小さなプログラミングの最適化であっても、数千の部品に掛け合わせれば、大きな効率向上が得られます。

マテリアルハンドリングの革新

スイス旋盤の連続バー供給システムは、効率を高めるマテリアルハンドリングの革新の機会を生み出す:

- 無人運転のための自動バー・ローダーの導入

- 資材の無駄を最小限に抑えるための残品削減戦略の活用

- 切り屑の堆積を防ぐ切り屑管理システムの設置

- 非標準材用のカスタムガイドブッシュの採用

これらの戦略により、オペレーターの介入を最小限に抑えながらマシンを連続稼動させ、総合的な設備効率(OEE)を大幅に向上させることができる。

スイス旋削導入におけるROIの検討

スイス旋盤への投資についてクライアントにアドバイスする際、私は初期設備費用だけでなく、完全なROIを考慮することを重視している:

- 人件費の削減 - 従来は複数の作業が必要だった部品が、1回のセットアップで完了する。

- 金型費用の削減 - セットアップが少なくて済むため、特殊な治具が少なくて済む

- スクラップ率の減少 - シングルセットアップ加工で搬送ミスを排除

- スループットの向上 - サイクルタイムの短縮は生産能力の向上につながる

複雑で高精度の部品を扱うほとんどの製造業者にとって、スイス旋削の導入にかかる投資回収期間は通常8~18カ月であり、資本設備としては驚くほど短期間である。

スイス旋削技術の将来動向

スイスの旋盤加工の進化は加速し続けている。私はこれらの新たな展開に特に期待している:

- リアルタイムモニタリングと適応制御のためのインダストリー4.0原則との統合

- 労働要件をさらに削減する高度な自動化システム

- スイス旋盤加工と研削加工や積層造形などの他の加工を組み合わせたハイブリッドマシン

- 複雑化する形状に対してプログラミングを最適化するソフトウェア・イノベーション

これらの進歩は、スイス旋削の効率的な利点をさらに拡大し、先進的なメーカーにとってますます価値のある技術となるだろう。

CNCスイス旋盤で加工できる材料は?

間違った材料が使用され、仕様に合わない部品を受け取ったことはありませんか?あるいは、精度を犠牲にすることなく、特殊な材料要件に対応できる製造工程を見つけるのに苦労したことはありませんか?材料選択のジレンマは、特に複雑な部品の場合、プロジェクトの成否を左右します。

CNCスイス旋盤加工は、様々な金属(ステンレス鋼、アルミニウム、真鍮、チタン)、プラスチック(PEEK、デルリン、ナイロン)、エキゾチック合金を含む幅広い材料を加工することができます。この加工は、高精度、高精度、複雑な形状を必要とする素材に適しており、加工が困難な素材でも加工が可能です。

スイス旋削における一般的な金属

ステンレス鋼

ステンレス鋼は、スイス旋削加工で最も頻繁に加工される材料のひとつです。303、304、316は、耐食性と機械的性質に優れているため、特に一般的です。

スイス旋削でステンレス鋼を加工する場合、これらの材料は加工硬化が早いため、適切な冷却が不可欠です。PTSMAKEでは、加工中の温度を一定に保つために冷却システムを最適化し、工具の摩耗を防ぎ、寸法安定性を確保しています。

特定のステンレス鋼種は生体適合性が高いため、医療用部品に最適です。そのため、当社の医療関係顧客の多くが、スイス旋削加工を施したステンレス鋼部品を医療機器用に特別に要求しています。

アルミニウム合金

6061、7075、2024のようなアルミニウム合金は、その切削性と軽量の特性により、スイス旋削の優れた候補となります。これらの材料は、切削が容易で生産速度が速いため、大量生産に適した費用対効果の高い材料です。

アルミニウムの熱伝導率は、スイス旋削加工において課題とチャンスの両方をもたらします。この素材は熱を素早く放散するので、反りを防ぐのに役立ちますが、切削工具にエッジが形成されないように、速度と送りを慎重に計算する必要があります。

真鍮とブロンズ

黄銅合金(特にC360とC385)と青銅材料は、スイス旋削加工で卓越した加工性を発揮します。自己潤滑性があるため、工具の摩耗が少なく、大規模な後処理なしで優れた仕上げ面が得られます。

精密な電気部品や流体を扱う用途では、スイス旋盤加工の真鍮部品が、必要な導電性と適切な機能に必要な厳しい公差の両方を提供します。

チタン合金

スイス旋削によるチタン加工は、熱伝導率が低く、強度重量比が高いため、専門的な技術を必要とします。Ti-6Al-4Vのような一般的な材種は機械加工が可能ですが、精密な工具と最適化された切削パラメータが要求されます。

について チタンのカジリ7 スイスの旋削加工では、このような傾向が課題になることがあり、高品質の結果を得るためには、特殊な工具コーティングと切削ストラテジーが必要になります。

スイス旋削用エンジニアリングプラスチック

スイス旋削は金属に限ったことではありません。多くのエンジニアリングプラスチックも、この方法で効果的に加工できます:

| 素材 | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| 覗き見 | 高温耐性、化学的安定性 | 医療用インプラント、航空宇宙部品 |

| デルリン/アセタール | 低摩擦、寸法安定性 | 精密ギア、ベアリング、ブッシング |

| PTFE | 優れた耐薬品性、低摩擦 | シール、化学薬品取り扱い部品 |

| ナイロン | 耐衝撃性、自己潤滑性 | 摩耗部品、電気絶縁体 |

| UHMW | 耐摩耗性、衝撃強度 | 食品加工機器、コンベア部品 |

エンジニアリング・プラスチックは、金属とは異なる切削戦略を必要とすることが多い。例えば、溶融やチッピングを防ぐために、刃先形状や送り速度を調整する必要があります。適切なセットアップを行うことで、スイス旋盤加工は、二次加工なしでプラスチック部品の卓越した表面仕上げを達成することができます。

エキゾチック素材と特殊素材

インコネルと高温合金

インコネルやその他のニッケル基超合金は、加工硬化特性や耐熱性のために大きな課題がありますが、スイス旋削で加工することができます。これらの材料は、極端な温度安定性が要求される航空宇宙やエネルギー分野の用途には欠かせません。

私の経験では、インコネルのスイス旋削加工を成功させるには、従来の材料に比べて、堅固な機械設備、特殊な工具、しばしば遅い切削速度が必要です。また、これらの材料はコストが高いため、最初に部品を正しく仕上げることの重要性が強調されます。

貴金属

宝飾品、医療、特定のエレクトロニクス用途では、金、銀、プラチナなどの貴金属の加工にスイス旋削を使用できます。スイス旋盤加工の精度は、材料の無駄を最小限に抑えなければならないこれらの高価値材料に適しています。

PTSMAKEでは、最大限の材料回収とコスト効率を確保するため、貴金属を扱う際に特化した材料回収システムを導入しています。

スイス旋盤加工における材料選択

スイス旋削のプロジェクトで材料を選ぶとき、私はいくつかの要素を考慮する:

- 寸法要件:公差の厳しい加工には、加工中の寸法安定性を維持できる材料が望ましい。

- 生産量:ある材料は他の材料より速く加工できるため、大量生産の費用対効果に影響する。

- 最終使用環境:耐食性、温度性能、摩耗特性は、アプリケーションの要件に適合する必要がある。

- 被削性指数:被削性が高い材料は、一般的に表面仕上げが良く、工具寿命が長くなります。

棒材の品質もスイス旋削の成功には欠かせません。材料が一定していなかったり、真直度が悪かったりすると、ガイドブッシュに振動が発生し、寸法の問題や仕上げ面の不良につながります。

材料固有の加工パラメータ

スイス旋削で最適な結果を得るためには、さまざまな材料に特定の切削パラメータが必要です:

切断速度の調整

アルミニウムや真鍮のような柔らかい素材は、ステンレス鋼やチタンで可能な速度の2~3倍の高い切断速度に耐えることが多い。これは、サイクルタイムと生産コストに大きく影響します。

工具の選択と形状

超硬工具はほとんどの材料に適しているが、用途によっては特殊なオプションが有効な場合もある:

- 非鉄・研磨材用ダイヤモンドコーティング工具

- 高温合金用セラミックインサート

- 特定の非鉄金属および複合材料用のPCD(多結晶ダイヤモンド

最適な切削性能を得るためには、すくい角、逃げ角、刃先処理など、工具の形状を材料の特性に合わせる必要がある。

CNCスイス旋盤加工のコストメリットとは?

卓越した品質を保ちながら、コストが大幅に安い精密部品があることを不思議に思ったことはありませんか?あるいは、精度を犠牲にすることなく製造コストをバランスさせることに苦心したことはありませんか?複雑で高精度の部品を扱う場合、これらの課題は生産予算を左右する可能性があります。

CNCスイス旋盤加工は、効率的な材料使用、人件費の削減、最小限の二次加工、工具摩耗の減少により、大きなコストメリットをもたらします。この高度な加工工程は、優れた精度を実現すると同時に、大量生産における小型で複雑な部品の部品単価を大幅に引き下げます。

CNCスイス旋盤加工の経済性を理解する

精密部品の製造方法を評価する際、多くの場合、コストを考慮して意思決定を行います。CNCスイス旋盤加工は、特定の用途において非常に費用対効果の高いソリューションとして際立っています。PTSMAKEでは、多くのお客様のスイス旋盤加工への移行をお手伝いし、スイス旋盤加工がいかに生産経済性を変えるかを目の当たりにしてきました。

材料使用の最適化

スイス旋盤加工の最も大きなコストメリットの一つは、その優れた材料利用率にある。ワーク保持のために多くの材料を必要とする従来の旋盤加工とは異なり、スイス旋盤のガイドブッシュシステムは、切削が行われる場所に直接隣接してワークを支えます。

この近さは次のように訳される:

- 部品1個あたりの材料廃棄量を削減(通常15-30%の材料削減)

- 高価な素材をより効率的に扱う能力

- 原材料在庫コストの削減

ある航空宇宙産業のお客様では、チタン部品の生産を当社のスイス製旋盤に切り替えた結果、同一の仕様を維持しながら22%の材料費削減を実現しました。

人件費削減

人件費は製造経費の大部分を占める。スイス旋盤加工は、これらのコストを劇的に削減します:

- 1回のセットアップで部品を完成させる(複数の機械のセットアップに対して)

- オペレーターの介入は最小限

- 長時間の無人運転が可能

- 労働時間当たりの生産率の向上

私たちの製造施設では、1人のオペレーターが複数のスイス製機械を同時に監視することで、部品1個あたりの人件費を劇的に削減することができます。

二次オペレーションの排除

従来の機械加工では、多くの場合、複数の二次加工が必要となり、コストがかさむ:

| オペレーション | 従来のCNC | スイス・ターニング |

|---|---|---|

| 機械間の部品移動 | 必須 | 廃止 |

| 二次バリ取り | しばしば必要 | 最小/なし |

| 追加備品 | 複数のセットアップ | シングル・セットアップ |

| オペレーション間の品質チェック | 必須 | 連結 |

これらのステップを省くことで、スイスのターンオーバーは短縮される:

- 二次ハンドリングの人件費

- 追加ワークステーションの設備費用

- オペレーション間の時間遅延

- 複数のセットアップによる品質問題の可能性

生産効率要因

サイクルタイムの改善

スイス旋盤加工は、いくつかのメカニズムによってサイクルタイムの短縮を実現している:

- 複数のツールによる同時作業

- 部品装填のために停止することなく材料を連続供給

- 優れたワークサポートによる高速切断

- 非切削時間の短縮(工具交換、部品移動)

私の経験では、適切な部品であれば、従来の旋盤加工に比べて30~50%のサイクルタイム短縮が一般的です。

工具寿命の延長

工具コストは些細なものに思えるかもしれないが、大量生産では大きく膨らむ。その 動的剛性8 によって工具寿命を延ばすことができる:

- 安定した切断条件の維持

- 加工中の振動を低減

- 被加工材をカッティングゾーンの近くで支える

- 切断時の熱安定性を向上

当社の生産データでは、従来の旋削加工と比較して、ほとんどの用途で工具寿命が25~40%向上しています。

エネルギー効率に関する考察

最新のスイス製ターニングマシンは、そのエネルギー効率に優れている:

- コンパクトなフットプリント

- 消費電力が少ない小型モーター

- クーラントの必要量を削減

- 作業間のマテリアルハンドリングにかかる無駄なエネルギーを削減

こうした効率改善は、諸経費の削減や環境負荷の低減に直結する。

コスト最適化に最適なアプリケーション

スイス旋盤加工には多くの利点があるが、投資対効果を最大化するためには、最大のコストメリットをもたらす場所を理解することが不可欠である:

理想的な部品特性

スイス旋盤加工は、最も大きなコストメリットをもたらします:

- 小径部品(通常32mm以下)

- 厳しい公差が必要な部品(±0.0005インチ以上)

- 表裏両方の加工が必要な複雑な形状

- セットアップ費用を償却できる大量生産

- 長さと直径の比が3:1を超える部品

ボリュームに関する考察

規模が大きくなれば、経済性は飛躍的に向上する:

- 少量生産(100~500個):部品1個あたりのコスト削減よりも、セットアップコストの方が上回る場合がある。

- 中規模(500~5,000台):節約効果が明らかになる損益分岐点

- 大量生産(5,000枚以上):効率化により最大限のコスト優位性を実現

PTSMAKEでは、お客様が部品の複雑さと生産量の交差点を分析し、スイス旋盤加工が最も費用対効果の高いソリューションになるタイミングを見極めるお手伝いをします。

材料費要因

コスト力学は素材によって大きく変わる:

- 高価な材料(チタン、インコネル、医療用ステンレス):材料の節約だけで、スイス旋盤加工が正当化されることが多い

- 標準的な素材(アルミニウム、真鍮、軟鋼):省力化と効率化がより重要な要素となる

- 加工が困難な材料工具寿命の改善により、コスト面で大きなメリットが得られる

比較コスト分析

製造方法を比較した場合、スイス旋盤加工は、適切な用途において一貫してコスト優位性を発揮します:

- 15-40%は、複雑な小物部品の旋削加工において、従来の旋削加工と比較して部品当たりのコストを低減します。

- 20-35% フライス加工と二次加工によるコスト削減

- 25-50%は、精密部品のスクリューマシン生産よりも節約できます。

これは単なる理論上の数字ではなく、医療、航空宇宙、電子機器製造など、さまざまな業界のクライアントのために私たちが文書化した実際の節約額です。

このようなコスト力学を理解することで、製造業者は、用途が要求する精度を維持しながら、経済的利益を最大化するためにスイス旋削技術を活用するタイミングについて、十分な情報に基づいた決定を下すことができる。

CNCスイス旋盤加工で品質管理を確実にするには?

スイス旋盤加工で「高品質」を約束したにもかかわらず、仕様に合わない精密部品を受け取ったことはありませんか?あるいは、部品が最終組立品に取り付けられた後に、品質上の問題が発覚したことはありませんか?劣悪なスイス旋盤加工部品に伴うフラストレーションとコストは、最も慎重に計画されたプロジェクトでさえも頓挫させる可能性があります。

CNCスイス旋盤加工における品質管理には、体系的な検査プロトコル、適切な機械メンテナンス、オペレータートレーニング、統計的工程管理が必要です。材料検証や環境制御と並行してこれらの対策を実施することで、メーカーは正確な仕様を満たす高精度の部品を一貫して製造することができます。

スイス旋盤加工の品質管理の重要性を理解する

スイスの旋盤加工は、極めて精密で複雑な部品を厳しい公差で製造することで知られています。このような機械は、自動化されているため、高い生産性を誇るが、適切な品質管理措置を講じなければ、この効率性がすぐに仇となる可能性がある。1つの不良部品が発見される前に、何千もの不適合部品につながる可能性があるのです。

PTSMAKEでスイス旋盤加工を管理した経験から、品質管理は最終検査の段階だけでなく、生産工程全体を通して統合されなければならないことがわかりました。この全体的なアプローチは、スイス旋盤加工を価値あるものにしている卓越した精度を維持するために不可欠です。

効果的なスイス旋盤加工品質管理システムの主な構成要素

生産前の品質対策

チップを飛ばす前に、いくつかの重要な品質管理手順を実施する必要がある:

材料の検証

原材料の品質は最終製品に直接影響します。私たちは常に、材料の証明書が仕様と一致していることを確認し、組成と特性を確認するための試験を行います。私は、材料が要求される硬度や引張強度を満たしていなかったという理由だけで、多くのプロジェクトが失敗するのを見てきました。

プログラムの検証とシミュレーション

最新のCNCスイスターニングセンターでは、実際の生産前にプログラムシミュレーションを行うことができます。この機能は、ツールパス、クリアランス、または品質に影響を与える可能性のあるその他のプログラミングエラーに関する潜在的な問題を特定するのに役立ちます。PTSMAKEでは、高度なシミュレーションソフトウェアを使用して、品質問題になる前にプログラミングの問題を排除します。

第一条検査

包括的な初品検査では、技術図面で指定されたすべての重要な寸法を測定します。このステップでは、本生産を開始する前に、工程が要件を満たすことができるかどうかを確認します。

工程内品質管理措置

製造過程では、いくつかの対策が一貫した品質を維持するのに役立っている:

統計的工程管理(SPC)

かんかく9 は、測定データの統計的分析を通じて工程を監視し、制御することを含む。重要な寸法の管理図を確立することで、オペレーターは不適合部品になる前に傾向を検出することができます。

定期的なインターバル・サンプリング

終業検査だけに頼るのではなく、部品の複雑さと量に基づいて、あらかじめ決められた間隔でサンプリングを実施しています。これらのサンプルは、仕様に対する寸法検証を受けます。

工具摩耗モニタリング

スイス旋削加工では、工具の摩耗が部品の品質に大きく影響します。定期的な工具検査と定期的な工具交換を実施することで、工具の摩耗による品質の低下を防ぐことができます。

高度なモニタリング技術

現代のスイス旋削の品質管理は、先進的な監視システムによって革命的な進歩を遂げた:

| テクノロジー | 機能 | クオリティ・ベネフィット |

|---|---|---|

| インプロセスゲージング | 加工中の重要な形状を自動的に測定 | 寸法ドリフトの即時検出 |

| アコースティックエミッションセンサー | 異常な切削状態を検出 | 工具の摩耗や破損の早期発見 |

| サーマルカメラ | 温度安定性をモニター | 熱膨張の問題を防ぐ |

| オイル分析システム | 切削液の状態をモニター | 最適な切削条件を維持 |

スイス旋削の品質を左右する環境要因

スイス旋削の品質管理において、加工現場の環境は驚くほど重要な役割を果たします。温度変動は、機械とワークピースの両方に熱膨張や熱収縮を引き起こし、精密部品を不合格にするのに十分な数ミクロンの寸法に影響を与える可能性があります。

PTSMAKEでは、スイス旋盤加工、特に高精度の医療部品や航空宇宙部品の加工において、温度管理された生産エリアを維持しています。環境制御に投資することで、スクラップや再加工を最小限に抑え、長期的にコストを削減できることがわかりました。

主な環境への配慮:

- 温度安定性 (通常±1℃以内)

- 湿度コントロール (腐食を防ぎ、材料の安定性を維持するため)

- 防振 (超精密部品には特に重要)

- 空気の質 (コンタミネーションと研磨粒子を防ぐためのろ過)

文書化とトレーサビリティ・システム

品質管理文書には、スイスの旋盤加工における複数の目的がある:

- プロセス検証 - プロセスが一貫して要件を満たしていることを証明する

- トレーサビリティ - 各パーツと特定の生産データのリンク

- 継続的改善 - 継続的なプロセス改良のためのデータ提供

- お客様のご要望 - AS9100やISO13485などの業界標準に準拠

検査装置と統合された最新の製造実行システム(MES)を導入することで、文書化の効率と精度が大幅に向上することがわかりました。自動化されたデータ収集は、測定値の記録における人為的ミスをなくし、リアルタイムの品質情報を提供します。

資格とトレーニング

スイス旋盤加工は自動化されていますが、人間的な要素が重要であることに変わりはありません。PTSMAKEでは、オペレーターのトレーニングプログラムに多大な投資を行っています:

- 技術力 - スイス旋削のメカニズムとプログラミングを理解する

- 品質意識 - 視覚、聴覚、触覚で潜在的な品質問題を認識する

- 検査手順 - 精密測定機器の正しい使い方

- 問題解決能力 - 品質問題解決への体系的アプローチ

よく訓練されたオペレーターは、機械の音や動作の微妙な変化に気づくだけで、潜在的な品質問題が測定可能な欠陥として顕在化する前に発見できることが多い。

校正およびメンテナンス・プログラム

検査機器の定期的な校正とスイス製旋盤のメンテナンスは、品質管理の基礎となる要素である:

- 定期校正 トレーサブル標準器に対するすべての測定装置

- 予防メンテナンス ガイドブッシュ、コレット、スピンドルベアリングについて

- 通常の形状検証 マシンのアライメントを確認する

- 熱安定性チェック 機械の寸法を一定に保つ

これらの活動は、生産システムが適合部品を生産する能力を維持することを確実にするために、正式な検証手順を伴う文書化されたスケジュールに従う必要がある。

コレットシステムがどのように部品の品質を向上させ、コストを削減するかをご覧ください。 ↩

精密部品加工におけるスイス製マシニングの利点について、詳しくはこちらをご覧ください。 ↩

この重要な加工コンセプトと、精密製造への影響について学んでください。 ↩

スイスの機械加工における工具の早期破損防止について学ぶ。 ↩

非対称部品設計が製造効率と部品品質にどのような影響を与えるかをご覧ください。 ↩

超小型部品のための特殊な微細加工技術については、こちらをクリックしてください。 ↩

精密機械加工におけるチタンのかじりを防止する方法をご紹介します。 ↩

この機械の特性が、いかに生産コストを大幅に削減するかをご覧ください。 ↩

精密部品製造において、SPCがどのように不良を激減させるかをご覧ください。 ↩