極端な温度や過酷な化学薬品に耐える素材を探すのに苦労していませんか?従来のプラスチックは、過酷な条件下で故障することが多く、エンジニアはフラストレーションを感じ、プロジェクトは遅れてしまいます。

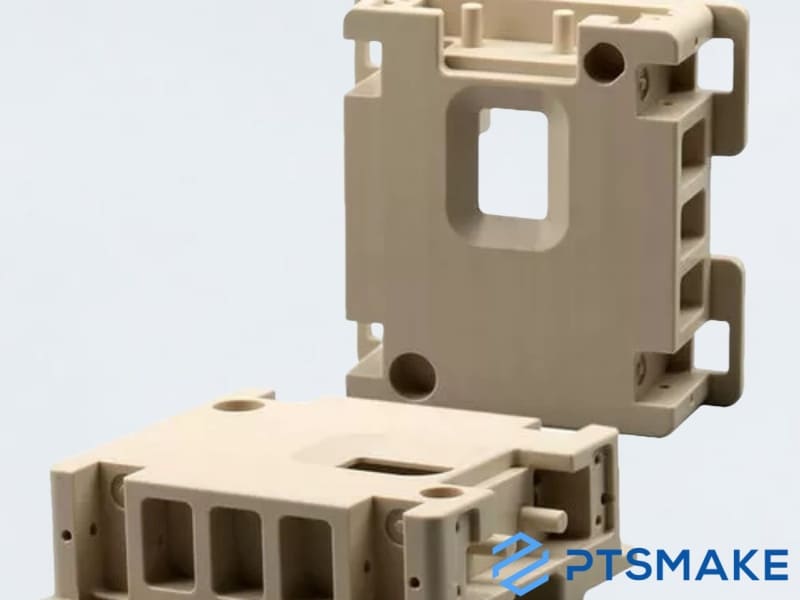

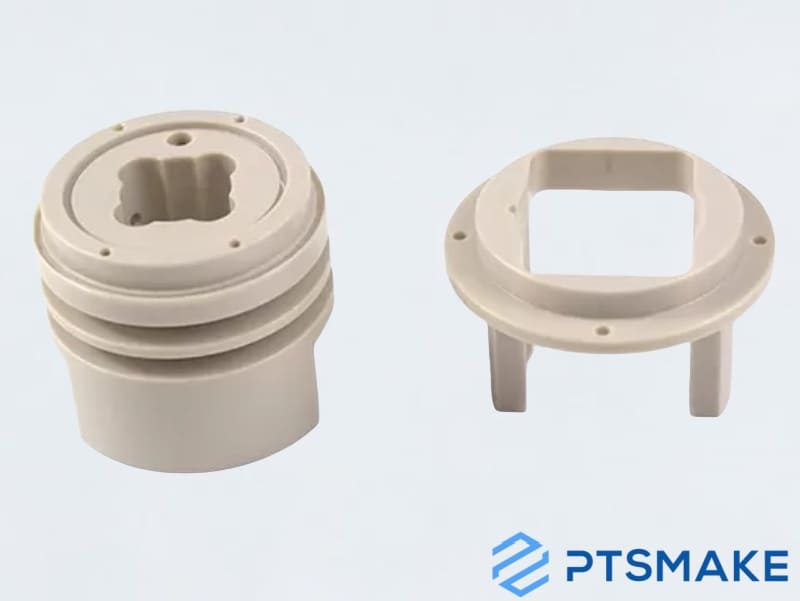

PEEK射出成形は、高性能熱可塑性プラスチックであるポリエーテルエーテルケトン(PEEK)を使用して、要求の厳しい用途向けに卓越した強度、耐熱性、耐薬品性を備えた複雑な部品を製造する製造プロセスです。

私はPTSMAKEで数え切れないほどの材料を扱ってきましたが、その中でもPEEKは別格だと断言できます。もしあなたが航空宇宙、医療、自動車用途の部品を設計しているのであれば、PEEK射出成形が標準的なプラスチック加工と何が違うのかを理解したいと思うでしょう。PEEK射出成形が、通常のプラスチック加工とどのように違うのか、この注目すべき素材とプロセスの要点を説明しましょう。

射出成形でPEEK材を使用する利点とは?

要求の厳しい用途に適した材料を探すのに苦労したことはありませんか?過酷な条件下で故障する部品にうんざりしていませんか?従来のプラスチックは、高温、過酷な化学薬品、または厳しい機械的ストレスに直面した場合、しばしば不足します。

PEEK(ポリエーテルエーテルケトン)は、高性能用途の射出成形において卓越した利点を提供します。この半結晶性熱可塑性ポリマーは、卓越した熱安定性、耐薬品性、機械的強度、生体適合性を発揮し、極めて高い耐久性が要求される航空宇宙、自動車、医療、工業部品に最適です。

PEEK素材について

PEEKは、製造業界において最も汎用性の高い高性能熱可塑性プラスチックの一つとして登場しました。数え切れないほどのエンジニアリング材料に携わってきた者として、PEEKはその卓越した特性プロファイルで際立っていると自信を持って言えます。この半結晶性ポリマーはポリアリールエーテルケトンファミリーに属し、他のプラスチックでは太刀打ちできないような用途に適したユニークな特性を兼ね備えています。

PEEKの分子構造は、芳香族環がエーテル結合とケトン結合でつながったもので、固有の安定性を持っています。この構造が、熱劣化に対する卓越した耐性につながり、最高250℃の連続使用温度でもその特性を維持することを可能にしています。このレベルの性能に匹敵する熱可塑性プラスチックは他にほとんどありません。

卓越した熱特性

射出成形におけるPEEKの最も大きな利点の一つは、その熱安定性です。航空宇宙産業や自動車産業などの顧客と仕事をする際、私はしばしば極端な温度に耐えなければならない部品にPEEKを勧めます。約143℃のガラス転移温度と約343℃の融点を持つPEEKは、他のプラスチックでは変形したり劣化したりするような用途に適しています。

| プロパティ | 価値 | ベネフィット |

|---|---|---|

| 連続使用温度 | 250°Cまで | 高温環境下でも特性を維持 |

| ガラス転移温度 | ~143°C | 高温でも剛性を保つ |

| 融点 | ~343°C (649°F) | 高温処理が可能 |

| 熱伝導率 | 0.25 W/m-K | 多くのポリマーよりも優れた放熱性 |

これらの熱特性により、PEEKは電気絶縁体、ベアリング部品、自動車部品などの用途で特に重宝されています。PTSMAKEでは、寸法変化や強度低下を起こすことなく熱サイクルに耐える材料を求めるお客様のために、PEEKソリューションの導入に成功しています。

優れた耐薬品性

PEEKのもう一つの顕著な利点は、広範囲の化学薬品に対する耐性です。私の経験では、化学薬品への適合性は材料選択の重要な要素です。PEEKは、酸、塩基、炭化水素、蒸気など、ほとんどの有機および無機化学薬品による劣化に耐性があります。

これは 化学的不活性1 PEEKは、化学処理装置、石油・ガス採掘、半導体製造などの用途に最適です。この材料の安定性は、過酷な環境にさらされても、部品が膨張したり、割れたり、機械的特性を失うことがないことを意味します。

機械的強度と耐久性

PEEKは、他の熱可塑性プラスチックの追随を許さない、優れた機械的特性を兼ね備えています。90~100MPaの引張強さと約3.6GPaの弾性率を持ち、軽量パッケージで金属のような性能を発揮します。

PEEKが射出成形において特に価値があるのは、これらの特性が広い温度範囲で維持されることです。高温下で数千時間経過した後でも、PEEKコンポーネントは寸法安定性と機械的完全性を保持します。

PEEKは、金属に比べて軽量でありながら、高い機械的負荷に耐えなければならない構造部品に理想的であることが、航空宇宙分野のお客様との仕事を通じて証明されています。その優れた耐疲労性と低摩耗率は、潤滑が制限される用途の可動部品にも最適です。

医療用途の生体適合性

医療機器メーカーにとって、PEEKは生体適合性と機械的特性を兼ね備えた魅力的な材料です。PEEKは数少ない高性能ポリマーの1つであり、長期間の移植が可能なデバイスとして広範囲に試験され、承認されています。

PEEKの放射線透過性(X線に対する透明性)は、脊椎インプラントやその他の整形外科用途に特に有用です。PEEKの弾性率は人骨の弾性率に近く、金属インプラントで起こりうる応力遮蔽効果を低減します。

PTSMAKEでは、医療用PEEKの加工において厳格な品質管理を行い、すべての部品がこの業界で要求される厳しい基準を満たすようにしています。

加工に関する考慮事項

PEEKは卓越した利点を提供する一方で、最適な結果を得るためには特殊な加工技術が必要となる。溶融温度が高いため、約370~400℃の温度に達することができる加工装置が必要となります。金型温度は、適切な結晶化を保証し、最高の機械的特性を達成するために、通常170~200℃に維持する必要があります。

このような課題にもかかわらず、PTSMAKEのチームはPEEKを効率的に加工する専門知識を培ってきたため、厳しい公差と優れた表面仕上げを持つ高品質の部品を提供することができます。

PEEKは何に使われるのか?

構造的な完全性を維持しながら極端な温度にも耐えられる素材を探すという課題に直面したことはありませんか?あるいは、過酷な化学薬品にさらされたときに、部品が早期に故障してしまうことに苦労したことはありませんか?特に、PVCやABSのような標準的なプラスチックが単に厳しい環境に対応できない場合、理想的な高性能材料の探索は、フラストレーションとコストがかかることがあります。

PEEK(ポリエーテルエーテルケトン)は、その優れた耐熱性(最高480°F/250°C)、耐薬品性、機械的強度、生体適合性により、航空宇宙、医療、自動車、エレクトロニクス産業で使用される高性能熱可塑性プラスチックであり、他のプラスチックでは対応できないような過酷な用途に最適です。

PEEK材の主な用途

PEEKは様々な産業の製造業に革命をもたらしました。PTSMAKEでお客様と仕事をする中で、私はこの驚くべきポリマーが複雑なエンジニアリングの課題をどのように解決しているかを直接見てきました。PEEKが真に輝く主な用途をご紹介しましょう。

航空宇宙産業への応用

航空宇宙分野では、軽量でありながら驚異的な耐久性を持つ素材が求められます。PEEKコンポーネントは、過酷な条件に耐えながら航空機の軽量化に貢献します。現代の航空機はPEEKを次のような用途に使用しています:

- 温度変化にもかかわらず構造的完全性を維持するブラケットとファスナー

- 振動に強く、絶縁性に優れた電気コネクター

- 厳しい難燃性要件を満たす内装部品

- ジェット燃料や油圧作動油に耐性のある燃料系統部品

魅力的な点のひとつは、PEEKが60-70%の軽量化を実現しながら、金属部品と置き換えることができる点です。これは、航空機の耐用年数を通じた燃料節約に直結します。当社がPTSMAKEで航空宇宙部品を製造する際、完璧なフィットと機能を保証するため、±0.001インチの厳しい公差を維持します。

医療およびヘルスケア用途

PEEKの生体適合性は、医療分野で傑出した素材となっている。人体は通常、PEEKインプラントを拒絶することなく受け入れ、材料は劣化することなく繰り返し滅菌することができます。主な医療用途は以下の通り:

- 脊椎インプラントと椎体スペーサー

- 歯科インプラントと補綴

- 整形外科用スクリューおよびプレート

- 医療機器部品および手術器具

PEEKインプラントの周囲では、医師は金属のような画像干渉を受けることなく、治癒をモニターすることができます。PEEK 弾性率2 人間の骨に近いため、インプラント周囲の骨の劣化につながる応力の遮蔽を減らすことができる。

自動車および輸送用途

現代の自動車は、性能と耐久性を向上させるためにPEEK部品を組み込んでいる。例えば、以下のようなものがあります:

- トランスミッションシステム部品

- スラストワッシャーとベアリング

- ブレーキシステム部品

- 最新のバイオ燃料に耐性のある燃料システム部品

PEEKは、-65°F~480°F(-54°C~250°C)で確実に機能するため、温度変化の激しいボンネット内の用途に最適です。さらに、自動車用流体に対する耐性があるため、部品は自動車の寿命まで完全性を維持します。

石油・ガス産業用途

石油やガスの採掘ほど過酷な環境はありません。PEEKは、その優れた特性により、このような環境でも優れた性能を発揮します:

- 硫化水素およびその他の腐食性化合物に対する耐性

- 坑内用途での高圧に耐える能力

- 海底機器における優れた性能

- 高温高圧(HTHP)環境における信頼性

PTSMAKEでこの分野の部品を製造する場合、PEEKを炭素繊維で補強して、すでに素晴らしい耐圧性と寸法安定性を高めることがよくあります。

エレクトロニクスと半導体アプリケーション

エレクトロニクス業界では、PEEKの電気特性と耐熱性を活用しています:

| 申し込み | PEEKの利点 |

|---|---|

| 回路基板部品 | 高い絶縁耐力と低アウトガス性 |

| コネクターと絶縁体 | 高温での寸法安定性 |

| 半導体ハンドリング装置 | 洗浄剤に対する耐薬品性 |

| ウェハーハンドリングコンポーネント | パーティクルの発生と汚染を最小限に抑える |

電子機器メーカーが、プラズマ・エッチング装置の部品にPEEKを指定することが増えている。

特殊PEEK配合

標準的なPEEKに加え、特殊な配合により、特定の用途向けの性能が強化されています:

炭素繊維強化PEEK

カーボンファイバーを加えることで、その効果は増す:

- 60%までの機械的強度

- 150%までの剛性

- 荷重下での寸法安定性

- 動的用途での耐摩耗性

この強化タイプは、応力下でも正確な寸法を維持しなければならない精密機械部品で特に重宝される。

ガラス繊維強化PEEK

ガラス繊維による補強

- 電気絶縁性の向上

- 耐クリープ性の向上

- より優れた衝撃強度

- 熱膨張の低減

PTSMAKEでは、変動する温度下での長期信頼性が要求される電気部品には、ガラス繊維強化PEEKを推奨しています。

お客様から特に難しい用途のご相談を受けた場合、このような特殊な配合を理解することで、お客様の具体的なニーズに合った適切な配合をご提案することができます。PEEKの多用途性は業界を問わず、なぜ現代の製造業において最も価値のあるエンジニアリング・プラスチックのひとつであり続けているのかを証明しています。

PEEK素材は高価か?

プロジェクトで使用するPEEK材を調達する際、その価格にショックを受けたことはありませんか?もしかすると、設計を損なわない、より費用対効果の高い代替材料はないかと考えたことがあるかもしれません。特に性能要件と予算制約のバランスを取ろうとする場合、PEEKの価格ショックは麻痺させる可能性があります。

そう、PEEKの材料は高価で、普通1ポンドあたり$75-$200の値をつけ、一般的なエンジニアリングプラスチックより10-20倍も高価にする。この高い価格は例外的な熱抵抗(480°Fまで)、顕著な化学抵抗、および少数の他の熱可塑性プラスチックが一致できる優秀な機械特性を反映する。

PEEK材料のコストを決定する要因とは?

PEEK(ポリエーテルエーテルケトン)のコストを考えるとき、複数の要素が絡んできます。数多くのプロジェクトでこの素材を扱ってきた私は、その価格構造に影響を与えるいくつかの重要な要素を特定しました。

原材料と生産の複雑さ

PEEKのベースとなる原料は高価な石油化学製品で、高度な処理を必要とする。製造工程には高温(通常約400℃)と、この過酷な条件に耐える特殊な装置が必要です。この製造の複雑さが、最終的なコストに大きく寄与している。

さらに 重合3 PEEKの製造プロセスには、精密な制御と特殊な触媒が必要で、製造コストをさらに押し上げている。高品質のPEEK樹脂を生産できる能力を持つ化学企業は世界でも限られており、サプライチェーンは比較的制約されている。

グレードのばらつきと価格への影響

PEEKにはさまざまなグレードがあり、それぞれ価格帯が異なる:

| PEEKグレード | 概算コスト($/ポンド) | 主な特徴 |

|---|---|---|

| 未充填PEEK | $75-120 | ベーシックグレード、無添加 |

| ガラス繊維入りPEEK | $85-150 | 強化された剛性、寸法安定性 |

| カーボン充填PEEK | $100-180 | 耐摩耗性、強度の向上 |

| メディカル/インプラントグレード | $150-200+ | 超高純度、生体適合性 |

特殊グレードは、追加的な加工と試験が行われるため、割高な価格で取引される。医療用途の場合、材料は厳格な規制要件を満たす必要があり、認証プロセスに多大なコストがかかる。

他のエンジニアリング・プラスチックとの比較

PEEKのコストを考えるために、他の一般的なエンジニアリング・プラスチックと比較してみましょう:

| 素材 | 概算コスト($/ポンド) | PEEKとの相対コスト |

|---|---|---|

| 覗き見 | $75-200 | 1倍(ベースライン) |

| PEI(ウルテム) | $30-50 | 0.25-0.4x |

| ピーピーエス | $15-25 | 0.1-0.2x |

| ナイロン | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

お分かりのように、PEEKはABSやナイロンなどの一般的なエンジニアリングプラスチックの10~20倍高価です。しかし、PTSMAKEでは、PEEKの極めて高い性能特性を必要とするお客様が、部品のライフサイクルコスト全体を考慮した場合、そのコストが正当化されることが多いことに気付きました。

PEEKの高コストは正当化されるか?

パフォーマンス対コスト分析

PEEKの高コストがお客様の用途にとって理にかなっているかどうかを評価する際には、性能上の利点を考慮することが不可欠です:

耐用年数の延長:PEEKの部品は、特に過酷な環境において、通常、低コストの材料で作られた部品よりも大幅に長持ちします。

メンテナンスの軽減:卓越した耐久性により、交換の回数が減り、ダウンタイムが短縮されることが多い。

軽量化:PEEKの強度対重量比は、部品の軽量化を可能にし、特定の用途ではエネルギーの節約につながる可能性がある。

耐熱温度:他のプラスチックでは、PEEKの最高温度480°F(250°C)で連続的に機能する能力に匹敵するものはほとんどありません。

PTSMAKEの最近の航空宇宙プロジェクトでは、金属部品をPEEK代替品に置き換えました。高い材料費にもかかわらず、顧客は40%の軽量化を達成し、コストのかかる表面処理工程を省き、全体的なコスト削減を実現しました。

コスト最適化戦略

PEEKを検討しているが、コストが気になるという方にお勧めの戦略をご紹介しよう:

選択的適用:PEEKは、純粋にその極端な特性を必要とする部品にのみ使用する。

デザインの最適化:経験豊富なエンジニアと協力し、効率的な設計によって材料の使用量を最小限に抑える。

複合アプローチ:重要な部分のみPEEKのオーバーモールドを検討し、他の部分にはより安価な材料を使用する。

マテリアル再生:大量生産の場合は、生産スクラップを再生・再利用するシステムを確立する。

PTSMAKEでは、このような戦略を実行するためにお客様と密接に協力し、多くの場合、思慮深い設計と製造アプローチによってコストへの影響を最小限に抑えながら、PEEKの性能上の利点を達成するお手伝いをしています。

PEEK素材の今後のコスト動向

業界アナリストの予測では、PEEKの価格は比較的安定しており、製造技術が向上し生産量が増加するにつれて徐々に低下する可能性がある。しかし、この高性能ポリマーの製造には複雑さがつきものであるため、当面はプレミアム価格の材料であり続けるだろう。

有望な開発には、新しい製造方法論やサプライヤー間の競争激化が含まれ、これは価格の適正化に役立つ可能性がある。また、様々な産業でPEEKの採用が進んでいることも、規模の経済を促進し、最終的にはコスト面での利点につながる可能性がある。

PEEK射出成形の価格決定要因

PEEK射出成形の見積もりを受け取ってショックを受けたことはありませんか?あるいは、なぜPEEKの部品はABSやポリプロピレンのような標準的なプラスチックで作られたものよりもかなり高いのだろうと思ったことはありませんか?高性能熱可塑性プラスチックを初めて検討するとき、多くのエンジニアがこのような価格設定の混乱に直面します。

PEEK射出成形のコストは通常、大量生産(10,000個以上)の場合、1部品あたり$5-15から、少量生産(500個未満)の場合、1部品あたり$50-150の範囲です。材料費は総経費の60-70%を占め、PEEK樹脂の価格はグレードやサプライヤーにより1kgあたり$80-150の間である。

素材グレードと品質のばらつき

PEEKには様々なグレードがあり、それぞれ価格帯が異なるため、プロジェクト全体のコストに大きな影響を与えます。PTSMAKEで顧客と長年仕事をする中で、材料の選択がPEEKプロジェクトで最も大きなコスト要因になることが多いことを実感しています。

標準グレードと医療グレードのPEEK

標準的な工業用PEEKの価格は通常1kgあたり$80-100ですが、植込み型デバイス用に認証された医療用PEEKは1kgあたり$120-150またはそれ以上に達することがあります。この価格差は純度だけの問題ではありません。医療用PEEKは広範な文書化、トレーサビリティ、テストを必要とし、それがコスト構造をさらに高めています。

例えば、ある医療機器メーカーのクライアントは、当初、体内には残らない手術器具用にインプランタブルグレードのPEEKを指定していました。医療グレードのPEEKに変更することで、性能や規制コンプライアンスを損なうことなく、材料コストを25%削減することができました。

充填PEEKと非充填PEEKの比較

PEEKは、その特性と価格を変更する様々なフィラーで強化することができます:

| PEEKタイプ | 概算コスト/kg | 主要物件 | ベストアプリケーション |

|---|---|---|---|

| 未充填PEEK | $80-100 | 優れた耐薬品性、基本的な機械的特性 | 一般産業用部品 |

| カーボン充填PEEK | $100-130 | 剛性の向上、耐摩耗性の向上 | ベアリング、ギア、構造部品 |

| ガラス繊維入りPEEK | $90-115 | 寸法安定性の向上、高強度化 | 精密部品、電気絶縁体 |

| 添加剤入りPEEK | $85-120 | カスタム特性(難燃性、ESDなど) | 特殊なアプリケーション |

フィルド・グレードは初期コストが高いが、薄肉化や材料使用量の削減が可能な場合が多く、キログラム当たりの価格が高くても相殺できる可能性がある。私は常に、材料価格だけでなく、部品の総コストを分析することを勧める。

部品設計の複雑さ

PEEKコンポーネントの設計の複雑さは、工具と加工コストに劇的に影響します。PEEKは加工温度が高く(約370~400℃)、結晶性が高いため、標準的なプラスチックよりも加工性に劣り、特別な配慮が必要です。

壁厚の考慮

薄肉(0.8mm以下)のPEEK部品は、精密な加工が要求されます。 レオロジー4 射出時の制御には、特殊な高圧装置や高価な工具鋼グレードが必要になることがよくあります。肉厚を最適化することで、サイクルタイムと不合格率の両方が短縮され、部品当たりのコストに大きく影響することがわかりました。

ある航空宇宙産業の顧客は、重要な壁の接合部を0.7mmから1.1mmに再設計することで、部品コストを30%近く削減し、サイクルタイムを短縮し、スクラップ率を8%から2%以下に削減した。

公差要件

PEEKは優れた寸法安定性を維持するため、高精度の用途に最適です。しかし、厳しい公差を達成することはコストを増加させます:

- 標準公差(±0.1-0.2mm):基本価格

- 精密公差(±0.05-0.1mm):15-25%コストプレミアム

- 超精密公差(<±0.05mm):30-50%+ コストプレミアム

精密なPEEKコンポーネントを扱う場合、コストと性能のバランスを取るため、重要な機能部分のみに厳しい公差を指定し、機能しない部分には標準公差を残すようクライアントによく勧めます。

生産量経済学

生産量は、金型費用の償却と生産効率により、部品単価に大きな影響を与える。

金型投資

PEEK射出成形は、その高い加工温度と研磨性(特にガラスやカーボンを充填した場合)のため、特殊な金型を必要とします。PEEKコンポーネントの一般的な金型コストは以下の通りです:

- 単純部品:$15,000~$30,000

- 中程度の複雑さ:$30,000~$60,000

- 複雑な部品:$60,000~$120,000以上

PTSMAKEでは、ハイブリッド金型アプローチや、さまざまな部品バリエーションに対応できるモジュラー金型設計など、小ロットから中ロットの金型を必要とするお客様のために、これらのコストを削減する戦略を開発しました。

経済生産量

生産量と部品単価の関係は、典型的な曲線に従う:

| 生産量 | 標準的な部品単価 | 備考 |

|---|---|---|

| プロトタイプ(1~10パーツ) | $200-500+ | 多くの場合、成形ではなく機械加工 |

| 少量 (10-500) | $50-150 | 部品あたりの高い工具償却費 |

| 中規模(500~5,000人) | $20-50 | より優れたスケールメリット |

| 大量(5,000~50,000台) | $10-20 | 効率的な生産 |

| 大量生産(5万台以上) | $5-15 | 最適なコスト効率 |

PEEKパーツの損益分岐点は、パーツの複雑さにもよりますが、100~300個の間にあることが多いからです。

加工パラメーターと品質管理

PEEKの特殊な加工要件は、そのコスト構造に大きく寄与している。PEEKは、標準的なプラスチックよりも高い射出温度、特殊な装置、長いサイクルタイム、より厳格な品質管理を必要とします。

機材要件

すべての射出成形機がPEEK加工に適しているわけではありません。この材料には

- 高温対応(400℃まで)

- 耐摩耗性のバレルとスクリュー

- 精密温度制御システム

- より高い射出圧力

このような特殊な要件があるため、PEEK加工は一般的に、時間当たりの機械賃率ベースで標準的なプラスチック射出成形よりも30~50%高い。

品質管理コスト

クリティカルなPEEK用途では、品質管理はさらにコスト増となる:

- インプロセスモニタリング生産コストの5-10%

- 非破壊検査10-15%(重要部品に追加

- 完全なトレーサビリティと文書化:規制産業向け10-20%プレミアム

PEEK射出成形が標準的な熱可塑性プラスチックと比較して割高な価格設定となっている理由は、これらの要因に集約されます。しかし、製品のライフサイクル全体にわたるPEEKの卓越した性能を考慮すると、総所有コストは、要求の厳しいアプリケーションのためのより経済的な選択肢になることがよくあります。

PEEK成形に必要な温度は?

温度が適切でなかったために高価な材料が無駄になり、PEEK成形の失敗で苦労したことはありませんか?あるいは、成形品がゆがんだり、充填が不完全になったり、材料が劣化したりして、温度設定が間違っていたのではないかと思ったことはありませんか?

PEEKの成形には、溶融温度370~400℃、金型温度170~200℃が必要である。PEEKのガラス転移温度は143℃、融点は343℃と加工ウィンドウが狭いため、このような精密な温度制御は非常に重要です。

PEEK加工における温度の重要な役割

温度管理は、PEEK成形を成功させる上で最も重要な要素でしょう。高性能の熱可塑性プラスチックであるPEEK(ポリエーテルエーテルケトン)は、成形工程全体を通して正確な温度管理が要求されます。PTSMAKEでは、航空宇宙や医療分野のお客様のためにPEEKを定期的に加工していますが、私の経験では、わずかな温度変化でも重大な品質問題につながる可能性があります。

PEEKの課題は、その半結晶構造と高い融点にある。標準的なプラスチックとは異なり、PEEKは最適な融点を達成するために、いくつかの温度帯で注意深く加熱する必要があります。 結晶性5 と機械的特性PEEK成形のさまざまな段階で必要な温度について説明します:

PEEKのバレル温度プロファイル

PEEKを劣化させることなく適切に溶融させるためには、バレルの温度プロファイルを注意深く制御する必要があります。以下に私が推奨する典型的な温度プロファイルを示す:

| バレル・ゾーン | 温度範囲 (°C) | 温度範囲 | 機能 |

|---|---|---|---|

| フィードゾーン | 335-345°C | 635-653°F | 初期加熱 |

| コンプレッション・ゾーン | 355-370°C | 671-698°F | 一次溶解 |

| 計量ゾーン | 370-390°C | 698-734°F | 最終溶融ホモジナイズ |

| ノズル | 380-400°C | 716-752°F | 金型への納入 |

これらの温度は、部品の形状、肉厚、加工するPEEKのグレードによって調整が必要な場合があります。より高い純度が要求される医療グレードのPEEKの場合、劣化のリスクを最小限に抑えるため、通常はこれらの範囲の下限に留まります。

金型温度要件

金型温度も同様に重要ですが、初心者の加工業者には見落とされがちです。PEEKは従来のプラスチックよりもかなり高い金型温度を必要とします:

| アプリケーション・タイプ | 金型温度範囲 (°C) | 金型温度範囲 | 特性への影響 |

|---|---|---|---|

| 標準PEEK部品 | 170-190°C | 338-374°F | バランスの取れた結晶性 |

| 高強度用途 | 190-220°C | 374-428°F | 結晶化度を高め、強度を向上 |

| アモルファスPEEKの要件 | <143°C | <290°F | 結晶化度の低減、靭性の向上 |

PTSMAKEでは、金型温度を180~200℃前後に維持することが、ほとんどの用途で加工性と機械的特性の最適なバランスを実現することを発見しました。電気ヒーターではなく、オイルヒーターの金型温度コントローラーを使用することで、より安定した均一な温度分布が得られます。

PEEK成形における一般的な温度関連問題

不適切な温度設定は、いくつかの形で現れる可能性がある:

処理温度が低すぎる

PEEKを最適温度以下で加工した場合:

- 金型キャビティの不完全充填

- 内部ストレスの増大

- 層間の接着不良

- 高粘度による機器の過度の摩耗

- 結晶化度が低下し、機械的特性が劣る

高すぎる処理温度

過度の温度は原因となる:

- 素材の劣化と変色

- 揮発性化合物の放出

- 分子量の低下

- パーティングラインの過剰なフラッシュ

- より長い冷却要件によるサイクル時間の増加

一貫性のない温度管理

加工中の温度変動は、その原因となる:

- さまざまな部品寸法

- 一貫性のない結晶性

- 予測不可能な機械的特性

- 不合格率の上昇

PEEKの乾燥に関する特別な考慮事項

成形段階に達する前に、PEEKの適切な乾燥が不可欠です。PEEKは150℃(302°F)で最低3~4時間乾燥させる必要があります。乾燥が不十分な場合、外観上の問題、ボイド、機械的特性の低下を引き起こす可能性があります。PTSMAKEでは、水分を完全に除去するために、重要な用途では乾燥時間を6~8時間に延長することがよくあります。

温度監視技術

最新のPEEK加工には、高度な温度モニタリングが必要です:

- バレル内の赤外線温度センサー

- 金型に埋め込まれた熱電対

- リアルタイム温度データロギングと分析

- サーモグラフィによる金型表面温度の検証

これらの技術により、成形工程全体の熱プロファイルを厳密に制御することができ、長時間の生産でも安定した部品品質を確保することができます。

充填PEEKの高度な温度に関する考察

充填PEEKの変種(炭素繊維、ガラス繊維など)を使用する場合、要求温度は若干変化する:

| PEEKタイプ | 温度調整 | 理由 |

|---|---|---|

| 炭素繊維 PEEK | バレル温度が+5~10℃高い | 繊維が粘度を高める |

| ガラス充填PEEK | 金型温度が+5~15℃高い | 繊維の濡れ性を向上させる |

| PTFE付きPEEK | バレル温度を-5~10℃下げる | PTFEは熱安定性が低い |

PTSMAKEでは、広範な試験と製造経験に基づき、さまざまな充填PEEK配合用にカスタマイズされた温度プロファイルを開発しました。

PEEK射出成形と他の高性能ポリマーの比較:最高の結果をもたらすのは?

重要な用途のために、さまざまな高機能ポリマーの選択に迷ったことはありませんか?コストと性能のバランス、耐熱性と化学的安定性のバランス、製造性と機械的強度のバランス、これらすべてを厳しいプロジェクトの納期に間に合わせようとしながら、もどかしい思いをしたことはありませんか?

PEEK射出成形は一般的に、卓越した耐熱性(260℃まで)、化学的安定性、機械的強度を必要とする過酷な環境において、PPS、PEI、PPSUなどの他の高性能ポリマーよりも優れています。しかし、コストが高く、加工が複雑であるため、あまり要求の厳しくない用途では、PEEKに代わる樹脂が適しています。

高温ポリマーの主要性能基準

射出成形用の高性能ポリマーを評価する際、私は通常、高度な用途に適しているかどうかを判断するいくつかの重要な要素に注目します。これらのポリマーは単なる日用品ではなく、標準的なプラスチックでは失敗してしまうような過酷な条件下でも優れた性能を発揮するように設計された特殊な材料なのです。

耐熱温度比較

耐熱性は、高性能ポリマーの最も特徴的な特性の一つです。PTSMAKEでの経験では、クライアントから最初に尋ねられるのはこの仕様であることが多い。

PEEKの連続使用温度は約260°Cで、220°CのPPS(パフォーマンス・ポリサルホン)、170°CのPEI(ポリエーテルイミド)、180°CのPPSU(ポリフェニルサルホン)を大きく上回っています。この優れた耐熱性により、PEEKは航空宇宙部品、半導体製造、石油・ガス機器などの用途に最適な選択肢となっている。

機械的特性分析

温度を超えると、これらのポリマーの機械的特性は大きく変化する:

| ポリマー | 引張強さ (MPa) | 曲げ弾性率 (GPa) | 衝撃強度 (kJ/m²) |

|---|---|---|---|

| 覗き見 | 90-100 | 3.6-4.2 | 7.5-8.5 |

| ピーピーエス | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

PEEKの卓越した引張強度は、その優れた耐衝撃性と相まって、様々な用途で汎用性を発揮します。私は、PEEKの部品が、他のポリマーでは致命的な破壊を引き起こすような条件下でも、構造的完全性を維持するのを見てきました。

耐薬品性と環境安定性

化学適合性プロファイル

について 耐薬品性プロファイル6 各ポリマーの特性は、腐食環境での材料選 択において重要な役割を果たします。PEEKは、ほとんどの工業用化学薬品、酸、炭化水素に対して、高温下でも驚異的な耐性を示します。

PPSは酸に対しては同等の耐薬品性を示すが、特定の塩基や塩素系溶剤に対しては若干の脆弱性を示す。PEIとPPSUは良好な耐薬品性を持つが、一般的に過酷な化学環境、特に高温ではPEEKに及ばない。

滅菌が必要な医療用途では、PEEKはオートクレーブ、ガンマ線、化学滅菌の繰り返しに耐えることができるため、非常に価値があります。私は、何百回もの滅菌サイクルを受ける部品用にPEEKを特別に要求する医療機器メーカーと仕事をしたことがあります。

吸水性と寸法安定性

吸水は寸法安定性と機械的性質に影響する:

- ピーク: 0.1-0.3%

- pps: 0.02-0.05%

- Pei: 0.25-0.4%

- ppsu: 0.3-0.6%

PPSは、このカテゴリーではPEEKよりも吸水率が低く、湿度の高い環境下で正確な寸法安定性が重要な用途に適しています。しかし、すべての要素を総合的に考慮した場合、PEEKの総合的な性能エンベロープは、依然としてほとんどの過酷な用途に適しています。

加工に関する考察と製造上の課題

材料費の比較

これらのポリマーを比較する場合、コスト面も無視できない:

| ポリマー | 相対コスト(ベース:標準エンジニアリングポリマー=1) |

|---|---|

| 覗き見 | 15-20x |

| ピーピーエス | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

PEEKのコストプレミアムは重要な検討事項です。PTSMAKEでは、クライアントの用途が本当にPEEKの極めて高い性能を必要とするのか、あるいは他の高性能ポリマーがより低コストで十分な特性を提供できるのかを慎重に評価するよう、しばしばアドバイスしています。

処理パラメーターと装置要件

これらのポリマーの加工は、さまざまな難易度がある:

- PEEKは、より高い加工温度(370~400℃)と、オールメタルホットランナーシステムによる特殊な装置を必要とする。

- PPSはより低い温度(310~330℃)で加工できるが、慎重な乾燥が必要。

- PEIは中間の処理温度(340~370℃)を必要とする。

- PPSUは330~360℃の温度で処理され、必要な設備は中程度である。

PEEKの加工温度が高いほど、設備への要求も大きくなり、エネルギー消費量も増加します。私たちは、PEEKやその他の高温ポリマーを扱うために特別に設計された高度な射出成形システムに投資してきました。

アプリケーション固有の選考基準

具体的な用途の要件によって、最終的に材料を選択する必要があります。極端な温度と機械的ストレスにさらされる航空宇宙部品には、PEEKが、そのコストにもかかわらず、依然として好ましい選択です。優れた寸法安定性と優れた耐熱性を必要とする電気部品には、PPSがより適しています。

医療用インプラントは、PEEKの生体適合性と人間の骨に近い機械的特性の恩恵を受けています。化学処理装置では、極端な耐熱性を必要としない場合、優れた耐加水分解性を持つPPSUが使用されることがある。

PTSMAKEでは、必要性に関係なく最も性能の高いポリマーを選択するのではなく、性能要件、製造上の制約、コスト面を総合的に分析し、最適な材料を特定するためにお客様と緊密に連携しています。

PEEK射出成形部品を設計する際の主な考慮事項とは?

PEEKのコンポーネントを設計したのに、高価な金型の手直しや生産不良に直面したことはありませんか?PEEKのような高性能材料が、予防可能な設計上の問題のために成果を上げられないのは悔しいことです。多くのエンジニアは、標準的なプラスチックの設計ルールがこの特殊なポリマーには適用されないことに気づいていません。

PEEK射出成形部品の設計には、肉厚の均一性、適切な抜き勾配、適切なゲート位置、制御された冷却条件、材料の収縮率の考慮などに細心の注意を払う必要があります。これらの要素は、PEEKの高い加工温度(370~400℃)と半結晶性という性質が成形に独特の課題を生み出すため、非常に重要です。

設計最適化のためのPEEKのユニークな特性の理解

PEEK(ポリエーテルエーテルケトン)は、優れた機械的特性、耐薬品性、温度安定性を備えた高性能熱可塑性プラスチックです。しかし、これらの特性は射出成形による加工を困難にしています。PEEK射出成形用の部品を設計する場合、その材料特性が製造性にどのような影響を与えるかを理解する必要があります。

最も重要な側面のひとつは、PEEKの高い融点(343℃)と加工温度(370~400℃)を管理することです。これらの極端な温度は、ゲート設計から冷却戦略まで、すべてに影響を与えます。従来のプラスチックとは異なり、PEEKは、その高い融点(343℃)と加工温度(370~400℃)に大きな影響を受けます。 結晶化7 冷却中に寸法変化を引き起こす。部品の精度を維持するためには、この結晶化プロセスを注意深く制御する必要がある。

肉厚も重要な検討事項です。可能な限り、設計全体の肉厚を均一に保つことをお勧めします。15%を超えるばらつきは、ヒケ、反り、内部応力の原因となります。PEEK部品の場合、最適な肉厚は部品要件にもよりますが、通常1.0~3.0mmです。

PEEK部品の重要な設計要素

ドラフト角度と表面仕上げ

PEEKの場合、抜き勾配の角度は譲れません。PEEKは加工温度が高く、その後結晶化するため、金型表面に固着する傾向があります。テクスチャー面には最低1°の抜き勾配が必要ですが、滑らかな面には最低0.5°の抜き勾配が必要です。深いリブや深さ25mm以上のフィーチャーでは、確実な排出のために抜き勾配を2~3°にすることを検討してください。

表面仕上げの選択も成形性に影響する。高度に研磨された表面(SPI A1-A3)は、成形品のスティッキングを引き起こす可能性があり、一方、テクスチャー加工された表面は、離型には役立ちますが、流動と充填に複雑さを加えます。PTSMAKEでは、バランスの取れたアプローチとして、ほとんどのPEEK用途に中程度の仕上げ(SPI B1-B3)を推奨しています。

ゲートのデザインと位置

ゲート設計はPEEK部品の品質に大きく影響します。溶融したPEEKは粘度が高いため、ゲートの種類、サイズ、位置を慎重に検討する必要があります。精密部品には

| ゲートタイプ | メリット | デメリット | ベストアプリケーション |

|---|---|---|---|

| サブゲート | 優れた化粧品、自動着脱 | 複雑な金型設計、高価 | 医療用インプラント、電子コネクター |

| エッジゲート | 良好な流量制御、シンプルなデザイン | 見える門の名残 | 構造部品、ブラケット |

| ホットチップ | 最小限の痕跡、自動化に最適 | ホットランナーシステムが必要 | 大量生産部品 |

| ファンゲート | 平面部品の反りを低減 | より大きな既得権益エリア | 薄肉部品、カバー |

ゲートの位置は、バランスの取れた充填を保証し、溶接線を最小化するために、戦略的に計画されるべきである。複雑な形状の場合、鋼材を切断する前に潜在的な問題を予測し、対処するために、流動シミュレーション解析は非常に貴重です。

材料と加工パラメーター

補強剤と添加剤

PEEKは、特定の特性を向上させるために様々なフィラーで改質することができる:

- ガラス繊維(通常10-30%):寸法安定性と剛性を向上

- カーボンファイバー(通常10-30%):機械的強度を高め、反りを抑える

- PTFEまたはグラファイト(5-15%):ベアリング用途の摩擦を低減

- カーボンナノチューブ(1-3%):導電性向上

各強化材はPEEKの流動特性と収縮率を変化させます。ガラス繊維強化グレードの場合、流動性の低下と研磨性の増加に対応するため、フィラー含有量10%あたり、さらに0.5°ドラフト角を増加させることを推奨します。

収縮補正と公差

PEEKの結晶化挙動は、冷却時に大きな収縮を引き起こします(未充填グレードでは約1.0~1.3%)。この収縮を正確に予測し、金型設計で補正する必要があります。材料サプライヤーは収縮率のデータを提供していますが、実際の収縮率は以下の条件によって変化することを理解しておくことが重要です:

- 部品の形状と肉厚

- 加工条件(溶融温度と金型温度)

- 補強内容

- 結晶化度

重要な寸法については、通常、最初のインチで±0.2mm、さらに1インチ増すごとに±0.05mmの公差を計画することを推奨する。より厳しい公差も可能ですが、その場合はより高度な工程管理と二次加工が必要になる可能性があります。

PEEKで避けるべき設計上の特徴

PTSMAKEでの経験から、ある設計上の特徴が一貫してPEEK成形の問題を引き起こしていることがわかりました:

- 鋭いコーナー:応力集中を抑えるため、常に適切な半径(最小0.5mm)を使用する。

- 厚い部分:4mmを超える部分は、ボイド、ヒケ、サイクルタイムの延長につながる可能性があります。

- 急激な厚みの変化:最大3:1の比率で緩やかに変化させる。

- アンダーカット:可能ではあるが、複雑さとコストを大幅に増加させる

- 細長いリブ:リブの高さと厚さの比率を3:1以下に保ち、充填と排出の問題を防ぐ。

PEEK部品設計における経済的考察

PEEKは高価な材料(多くの場合、$75-100/kg)であるため、材料効率は重要な経済的考慮事項となります。性能を維持しながら材料の使用量を最小限に抑える設計戦略が重要です:

- ソリッドセクションの代わりにリブを導入

- 機能しないボリュームのコアリングを検討する

- シミュレーションで肉厚を最適化し、強度重量比を高める

- 部品のすべての部分がPEEKの性能特性を必要とするかどうかを評価する。

さらに、PEEK用の金型設計には、一般的なプラスチックよりもグレードの高い鋼材、より精密な温度制御システム、より堅牢な射出機構が必要になります。これらの要素は金型費用を増加させますが、長期的な生産を成功させるためには不可欠です。

PEEK射出成形プロジェクトの品質管理を確実にするには?

PEEKの部品が仕様に合わず、プロジェクトの遅延や予算超過を招いたことはありませんか?あるいは、高級素材を使用しているにもかかわらず、部品の品質が安定せず苦労したことはありませんか?このような品質管理の課題は、有望なPEEKプロジェクトをコストのかかる悪夢に変える可能性があります。

PEEK射出成形の品質管理には、材料の検証、最適化された加工パラメータ、高度な検査技術、包括的な文書化を含む体系的なアプローチが必要です。これらの管理を実施することで、寸法精度、機械的完全性、生産工程における一貫性が保証されます。

PEEK射出成形のユニークな品質課題を理解する

ポリエーテルエーテルケトン(PEEK)を扱う場合、品質管理の重要性が高まります。この高性能熱可塑性プラスチックは、そのユニークな加工特性により、特殊なアプローチが要求されます。143℃のガラス転移温度と約343℃の融点を持つPEEKは、最適な結果を得るために正確な加工条件を必要とします。

私がPEEK射出成形で遭遇した主な品質上の課題は以下の通りである:

- 不適切な乾燥や過度の熱曝露による材料の劣化

- 高い収縮率による寸法不安定性(約1-1.5%)

- パッキン圧力不足によるボイドや弱い溶接ライン

- 加工温度の変動に起因する表面の欠陥

- 結晶化度の変化8 機械的特性と寸法安定性に影響

PTSMAKEでは、PEEK材料に特化した包括的な品質管理プロトコルを開発し、最も要求の厳しいアプリケーションでも一貫した結果を保証しています。

生産前の品質管理対策

材料バリデーション試験

PEEK樹脂が当社の機械に入る前に、厳格な材料検証手順を実施しています:

- 各バッチの分析証明書(CoA)の検証

- 含水率試験(PEEKは<0.02%の含水率を必要とする)

- 加工特性を検証するメルトフローインデックス試験

- DSC(示差走査熱量測定)による熱特性の確認

製造可能設計(DFM)分析

品質は設計から始まります。当社のエンジニアリングチームは、製造上の潜在的な問題を特定するために、各PEEKコンポーネントの設計をレビューします:

- 反りを防ぐ肉厚均一性分析

- ゲート位置の最適化によりフロー関連の欠陥を最小化

- きれいな排出のためのドラフト角度の検証

- 均一な冷却を保証する冷却チャンネルレイアウト評価

これらの生産前対策は、最初の部品が生産される前に品質問題を大幅に削減する。

工程内品質管理技術

重要な加工パラメータのモニタリング

PEEKの加工ウィンドウは、従来のプラスチックよりも狭い。私たちは、リアルタイムモニタリングを実施しています:

| 処理パラメーター | 典型的な範囲 | モニタリング方法 |

|---|---|---|

| バレル温度 | 360-400°C | デジタルロギング付き熱電対アレイ |

| 金型温度 | 170-200°C | 赤外線サーマルマッピング |

| 射出圧力 | 100-140 MPa | データ記録機能付き圧力変換器 |

| 保持時間 | 10~20秒 | 自動サイクルタイム検証 |

| 冷却時間 | 10~30秒 | 温度ベースの適応制御 |

第一条検査(FAI)

各生産工程は包括的な初品検査から始まる:

- CMM(三次元測定機)を使用した完全な寸法検証

- 拡大鏡による表面欠陥の目視検査

- 理論計算との重量比較

- 機能テスト(該当する場合

FAIの承認が下りてから本格的な生産が開始され、最初の部品から品質が保証される。

生産後の品質検証

統計的工程管理(SPC)

私たちは、継続的な品質モニタリングのために、以下のようなSPC技術を導入しています:

- 重要寸法のXバーチャートとRチャート

- 能力分析(重要な特徴のCpk > 1.33)

- 欠陥が発生する前にプロセスドリフトを特定する傾向分析

先進材料試験

重要な性能が要求されるPEEK部品には、以下のものを提供しています:

- 結晶化率を確認するためのDSC試験

- FTIR(フーリエ変換赤外分光法)による材料組成の測定

- 機械的特性試験(引張、曲げ、衝撃)

- 用途に応じた環境ストレス試験

文書化とトレーサビリティ・システム

効果的な品質管理には、包括的な文書化が不可欠です。当社のシステムには以下が含まれます:

バッチ管理と部品のトレーサビリティ

PEEKの各成分は、その起源をたどることができる:

- 元の材料のロット番号

- 加工条件とパラメーター

- 品質管理の結果と承認

- 機械およびオペレーター情報

品質報告と分析

我々は、詳細な品質レポートを提供する:

- 統計分析による寸法結果

- 安定性を示すプロセス・パラメーター・チャート

- 根本原因分析を伴う不適合の詳細

- 是正措置の実施

この文書化によって、品質が検証されるだけでなく、長期にわたる継続的な改善が可能になる。

品質管理パートナーシップの構築

最も効果的な品質管理システムには、私たちのチームとお客様のチームとの緊密な連携が不可欠です。お勧めします:

- 設計協議への品質チームの早期参加

- クリティカル・トゥ・クオリティ(CTQ)特性の共同開発

- プロセス能力データの定期的なレビュー

- 継続的改善の取り組みを共有

私の経験では、顧客が品質計画に積極的に参加することで、PEEK部品は常に優れた結果を得ることができます。

化学的適合性が材料の選択と性能にどのように影響するかをご覧ください。 ↩

この材料特性が、インプラントの性能と患者の転帰にどのような影響を及ぼすかについて学んでください。 ↩

この化学工程がPEEKの最終的な特性とコストにどのような影響を与えるかをご覧ください。 ↩

溶融プラスチックが加工中にどのように流れるかを表す専門用語。 ↩

結晶化度がPEEKの性能に与える重要な影響については、こちらをクリックしてください。 ↩

重要な用途において、化学物質がポリマーの性能にどのような影響を及ぼすかをご覧ください。 ↩

結晶化がPEEKの部品設計に与える影響と、それを制御する方法について学びます。 ↩

結晶化度がPEEKパーツの性能と信頼性にどのような影響を与えるかをご覧ください。 ↩