低Moq 100個

50% コスト削減 vs US/EU

迅速な納期とグローバル配送

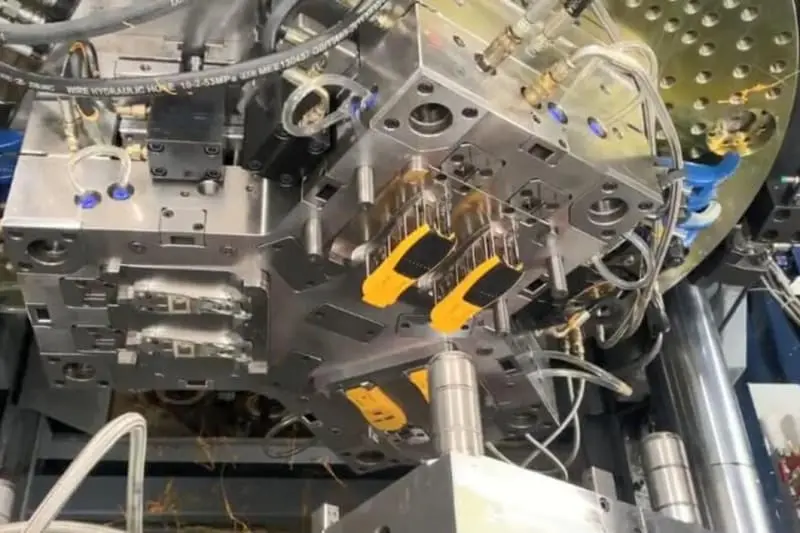

30トンから600トンまでの機械 30トンから1,600トンまで

お客様の声

当社の顧客は世界中におり、そのフィードバックがすべてを物語っています。お近くのお客様から私どもの評判をお聞きになりたい場合は、ご遠慮なくお問い合わせください。

ABS射出成形を使用している産業トップ8

ABS射出成形にPTSMAKEを選ぶ理由

ISO 9001認証を取得し、0.01mm未満の精度と、すべての製造工程における99.8%の一次検査合格率を誇ります。

高度な機械を駆使して寸法精度を確保し、設計を最適化することで、生産コストを30%まで削減します。

8つの主要産業にわたる複雑なプロジェクトを扱う30人以上の専門家を擁するエンジニアリング・チームでの22年以上の専門経験。

戦略的な中国拠点は、グローバルな品質基準を維持しながら、30-40%のコストを削減し、数量ベースの割引を提供しています。

ABS射出成形の品質管理について

- PTSMAKEでは、ABS射出成形において5段階の品質管理システムを導入しています。各段階がどのように不良を防ぎ、安定した結果を保証するのかをご説明します。

- ステップ1:原材料認証

コベストロやLGケムなどのUL認定ABS樹脂のみを使用しています。すべてのバッチは、化学組成を確認するためにFTIRテストを受けています。

- ステップ2:精密金型メンテナンス

当社の50台以上の射出成形機は、毎週PMチェックを受ける金型を使っています。金型キャビティの温度センサーは±0.5℃の精度を維持しています。

- ステップ3:リアルタイム・プロセス・モニタリング

IoT対応機は、溶融温度(230~260℃)、射出圧力(60~100 bar)、冷却速度を含む14のパラメーターを追跡します。値が2%逸脱した場合、アラートがトリガーされます。

- ステップ4:第一条検査

量産前にCMM測定用のサンプルパーツを10個製作します。すべての重要な寸法は、お客様のCADファイルと照合されます。

- ステップ5:バッチテストプロトコル

完成部品の3%は機械試験を受け、ASTM D638規格に基づく引張強さ≥40MPaおよび耐衝撃性≥200J/mを保証します。

- PTSMAKEは、20年以上の経験とISO9001認証取得のワークフローにより、信頼できる高品質のオーバーモールディングとインサート成形ソリューションを提供します。年中無休のエンジニアリングサポートチームが、業界平均の3倍の速さで問題を解決します。

「我々の新しいコンシューマーガジェットのケーシングの耐久性と仕上げは素晴らしい。PTSMAKEは私たちのデザインニーズを理解し、イメージ通りのものを提供してくれました。彼らのサービスを強くお勧めします。

アントワーヌ、プロダクトデザイナー、フランス"

ABS射出成形の最も一般的な材料

ABS射出成形の一般的なリードタイムを理解する

- ほとんどのABS射出成形プロジェクトでは、一般的なリードタイムは4~8週間です。このタイムラインは、金型設計から最終部品の生産までをカバーします。しかし、いくつかの要因によって、このタイムフレームは短縮されたり延長されたりします。

- 部品設計の複雑さは、リードタイムに大きく影響します。基本的な形状のシンプルな部品であれば4週間で完成することもありますが、複雑な形状、厳しい公差、テクスチャ加工が施された複雑な部品では、リードタイムが10週間以上かかることもあります。

- 注文量も重要な役割を果たします。少量生産(1,000個以下)の場合、一般的に標準的なリードタイムに収まります。大量注文(10,000個以上)の場合、追加の生産時間が必要となり、タイムラインに1~2週間追加されることがあります。

- 多くのお客様は、設計準備の重要性を見落としています。適切な公差とドラフトアングルを持つ生産準備の整ったCADファイルを持つことは、時間を大幅に節約することができます。生産途中での設計変更は、タイムラインに数週間を追加し、コストを増加させる可能性があります。

- 材料の入手可能性は、予期せぬ遅れの原因となる。標準的なABSグレードは通常すぐに入手可能ですが、難燃性や特注色などの特殊グレードは調達に時間がかかる場合があります。

- 品質テストの要件も納品スケジュールに影響します。大規模なテスト、寸法検証、材料認証が必要な場合は、タイムラインに3~5日を追加してください。

- PTSMAKEでは、お見積もりの際に詳細なリードタイムのお見積もりをお出ししています。PTSMAKEの透明性の高いアプローチにより、サプライチェーンを効果的に計画することができます。

ABS射出成形に欠かせない8つのステップ

1.素材の選択

2.金型設計

3.材料の準備

4.マシンセットアップ

5.射出工程

6.冷却フェーズ

7.部品の排出

8.品質検査

ABS射出成形の費用対効果に優れたソリューション

1.設計の最適化

2.素材の選択

3.家族型

4.オートメーションの統合

5.ホットランナーシステム

6.表面仕上げに関する考察

7.バルク材料の購入

8.マルチキャビティ金型

9.サプライヤー・パートナーシップ

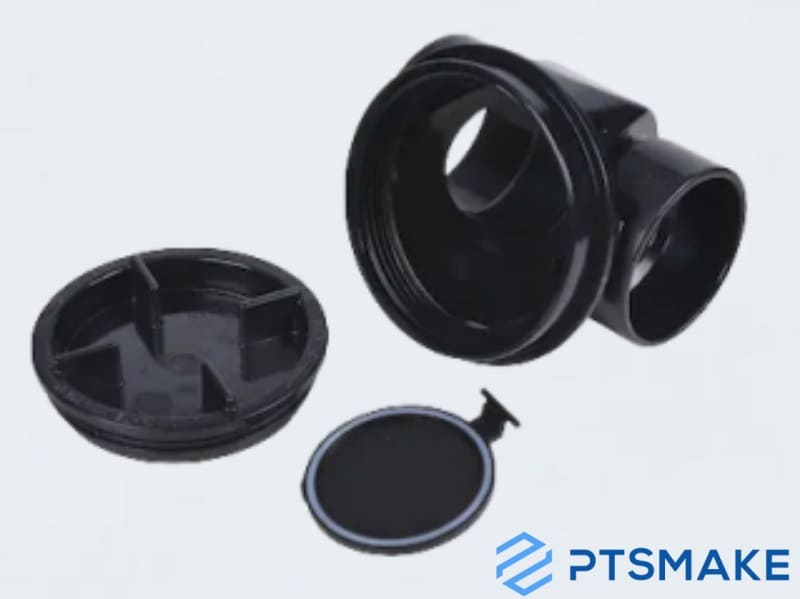

ABS射出成形のカスタマイズオプション

素材のカスタマイズ

カラーカスタマイズ

表面仕上げのカスタマイズ

ジオメトリー制限なし

二次事業

統合の挿入

ABS射出成形の成功事例

カナダの家電メーカー

クライアントのタイプ 家電メーカー

クライアントの国 カナダ

クライアントの問題 このクライアントは、新しいハイエンド・ワイヤレス・スピーカーの発売を準備していた。重要な美的特徴は、滑らかなABSケーシングで、非常にタイトなパーティングラインを持つ完璧な高光沢仕上げが必要でした。彼らの課題は、特にスピーカーグリルやボタン開口部のような複雑な機能の周囲で、フローラインやヒケのような欠陥なしに一貫してこの仕上げを達成できるサプライヤーを見つけることでした。以前のサプライヤーは苦戦を強いられ、スクラップ率が高くなり、製品の発売時期を遅らせていました。

私たちのソリューション PTSMAKEは、高品質のABS射出成形における深い経験を活用しました。私たちは、特に高光沢の化粧品用途に設計されたプレミアムABSグレードを選択しました。当社の金型エンジニアは、金型表面の研磨に細心の注意を払い、鏡面仕上げを実現しました。射出ゲートとベントを慎重に設計し、メルトフローを最適化し、表面の欠陥を防止しました。成形中は、射出速度、温度、保圧を精密に制御しました。また、残留応力を最小限に抑え、ヒケを防止するために、多段階の冷却工程を実施しました。各パーツは、仕上げの一貫性を確保するため、専用の照明の下で入念な検査を受けました。

結果 PTSMAKEで製造されたABSスピーカーのケーシングは、一貫して完璧な高光沢仕上げを示し、顧客の厳しい美的基準を超えました。パーティングラインはほとんど見えない。外観上の欠陥によるスクラップ率は、以前の経験と比べて劇的に低下しました。これにより、顧客は自信を持って発売日を迎えることができた。この製品の高級感は、顧客からの好意的な評価と好調な初期売上に大きく貢献し、競争市場における製品の地位を確固たるものにした。