極端な高温に対応できる製造工程を探すのに苦労していませんか?標準的なプラスチックは、高熱条件下で溶融または劣化し、最悪の瞬間に製品の不具合を引き起こします。部品は過酷な環境に耐える必要がありますが、従来の材料では対応できません。

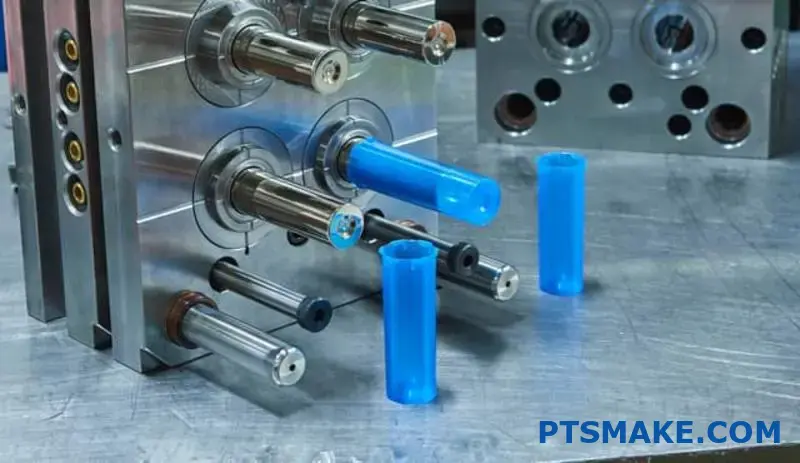

高温射出成形は、構造的完全性と性能を維持しながら、150°C(300°F)以上の温度に耐えることができるエンジニアリング熱可塑性プラスチックを使用する特殊なプロセスです。これらの材料は、要求の厳しい用途に卓越した耐熱性、化学的安定性、機械的強度を提供します。

要求の厳しい用途において、このプロセスがどのような価値を持つのか、ご説明しましょう。PTSMAKEに勤務していた数年間、標準的なプラスチックでは熱の要求に対応できないという深刻な課題に直面した顧客と仕事をしてきました。高温材料はそのようなお客様に新たな可能性をもたらしました。このような特殊な素材に何ができるのか、なぜ重要なのかを探ってみましょう。

温度と熱可塑性プラスチックの耐久性を科学する

熱くなった車からプラスチック部品を取り出してみたら、ゆがんでいたり、もろくなっていたりしたことはありませんか?あるいは、ある種のプラスチック製品が、特定の環境にさらされると予期せず故障することに気づいたことはありませんか?温度管理は、平凡なプラスチック部品の性能と卓越したプラスチック部品の性能をつなぐミッシングリンクであることがよくあります。

高温射出成形は、分子配向を強化し、内部応力を低減し、より均一な結晶構造を作り出し、補強材とのより良い結合を可能にすることで、部品の耐久性を向上させます。このプロセスは、優れた機械的特性、耐熱性、化学的安定性を持つ部品を製造します。

温度がポリマーの構造に与える影響

射出成形部品の耐久性について語るとき、加工中に分子レベルで何が起こっているかを理解する必要がある。温度は、熱可塑性プラスチック部品の最終的な特性に影響を与える最も重要な変数の一つです。

分子鎖アライメント

高温射出成形の間、ポリマー鎖はより動きやすく柔軟になる。この可動性の増加により、射出時に鎖が流れ方向により効果的に配向するようになる。適切に制御されれば、この結果

- 流れ方向に沿った引張強度の向上

- 耐衝撃性の向上

- より優れた機械的特性

より高い温度で成形された部品は、通常、従来の温度で製造された部品と比較して、15-30%の引張強度の向上が見られることを確認しています。これは特に、以下のようなエンジニアリング・グレードの材料で顕著です。 レオロジー的に複雑なポリマー1 PEEK、PPS、液晶ポリマーなど。

結晶性開発

半結晶性ポリマーの場合、加工温度は結晶構造の発達に劇的な影響を与える。加工温度が高いほど

- 結晶形成により多くの時間

- より大きく、より完全に形成された結晶領域

- 部品全体により均一な結晶分布

この結晶化度の向上は、耐久性指標の向上に直結します。私の高性能アプリケーションの経験から、最適な結晶構造を持つ部品は、クリープ、疲労、環境応力割れに対して著しく優れた耐性を示します。

高温処理による内部応力の低減

高温射出成形の最も大きな利点の一つは、最終部品の残留応力の低減である。

残留応力が重要な理由

残留応力とは、成形と冷却の後に部品に残る内部力のことです。これらの応力は

- 亀裂を生じさせる応力集中材として作用する。

- 全体的な機械的性能の低下

- 時間の経過とともに寸法が不安定になることがある

- 部品がケミカル・アタックを受けやすくなる

ストレス軽減における温度の役割

高温で処理する場合:

- ポリマーメルトが流れやすく、射出圧力が少なくて済む

- 冷却速度をより適切に制御できるため、より均一な凝固が可能になる。

- 分子が固まる前にリラックスする時間が増える

私は標準温度と高温で製造された部品をテストしたことがありますが、応力に関連した故障の差は顕著です。ある自動車用途では、高温成形部品は繰り返し荷重下での疲労寿命が約40%長くなりました。

素材適合性と補強性の向上

高温処理はまた、ベースポリマーと様々な添加剤や補強材とのより良い相互作用を可能にする。

ファイバー補強の利点

繊維強化複合材料の場合、加工温度を高くすることで得られる:

| ベネフィット | メカニズム | 耐久性への影響 |

|---|---|---|

| 繊維とマトリックスの接着性の向上 | 溶融ポリマーによる繊維の濡れ性向上 | 荷重伝達の向上とファイバー引き抜きの低減 |

| 繊維切断の減少 | せん断力を必要としない低粘度 | 最適な補強のために繊維長を保持 |

| より均一なファイバー分布 | より優れたフロー特性 | 部品の弱点除去 |

高性能添加剤との適合性

耐久性を向上させる添加剤の多くは、適切に機能させるために高い加工温度を必要とする。これには以下のようなものがある:

- 熱劣化を防ぐ酸化防止剤

- 屋外用UV安定剤

- 靭性を向上させる衝撃改良剤

- セーフティクリティカルな用途向け難燃剤

実用例

私は、さまざまな業界のお客様と仕事をする中で、高温射出成形が部品の性能をどのように変えるかを目の当たりにしてきました:

自動車用アンダーフード部品

クーラントリザーバーやエアインテークマニホールドのように、高温や侵食性の強い流体に耐えなければならない部品には、高温成形が不可欠であることが証明されています。このような部品は通常、以下のようなものがあります:

- 耐用年数の延長(3~5倍の改善)

- 熱サイクル下での寸法安定性が向上

- グリコール系クーラントや潤滑油への耐性向上

医療機器アプリケーション

滅菌可能な医療部品には、高温射出成形が適している:

- オートクレーブ条件(121℃スチーム)への耐性を強化

- 消毒剤に対する耐薬品性に優れる

- 重要な機能的特徴の寸法精度の向上

PTSMAKEでは、15年以上にわたり、このような要求の厳しい部品の製造に特化し、射出成形工程における精密な温度制御により、一貫して優れた耐久性指標を達成してきました。

耐久性と製造性のバランス

一般的に高温は耐久性を向上させるが、加工上の配慮とのバランスを注意深くとらなければならない:

- 素材劣化の懸念

- サイクルタイムの延長

- エネルギー消費の増加

- 工具の摩耗が大きい

- より複雑な冷却要件

このバランスには、豊富な経験と高度な工程管理能力が必要です。PTSMAKEのチームのように、高温成形の専門知識を確立したパートナーが、部品性能の結果に大きな違いをもたらすことができるのはそのためです。

高温射出成形部品の精度を確保するには?

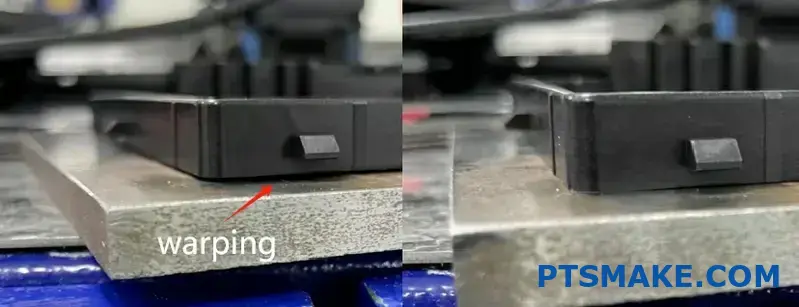

高温射出成形部品の寸法ムラや反りに悩まされたことはありませんか?高級」材料を使用しているにもかかわらず、仕様に合わない部品を何度も不合格にしていませんか?高温で精度を出すことの難しさには、特にイライラさせられます。

高温射出成形部品の精度を確保するには、慎重な材料選択、最適化された金型設計、適切な機械設定、特殊な加工技術が必要です。温度プロファイルを制御し、冷却速度を管理し、適切な品質管理措置を実施することで、メーカーは極端な熱条件に耐える精密な部品を一貫して製造することができます。

高温における材料の挙動を理解する

高温ポリマーの加工は、精密成形に特有の課題をもたらします。標準的なプラスチックとは異なり、PEEK、PPS、PEI(ウルテム)、LCPなどの高温材料は、加工中に独特の流動特性や寸法応答を示します。

高温用途の材料を選ぶ際には、耐熱性だけでなく、成形サイクル全体における材料の挙動も考慮しなければならない。その ガラス転移温度2 ポリマーが金型内でどのように流動し、充填され、最終的に固化するかに劇的に影響する。

PTSMAKEでは、材料特性を用途要件に適切に適合させることが、精密成形の基礎であることを実感しています。例えば、PEEKのような半結晶性ポリマーは寸法安定性に優れていますが、結晶化速度を管理するために正確な冷却制御が必要です。一方、PEIのような非晶性材料は細部の再現性に優れていますが、収縮パターンは異なります。

精密高温部品の材料選択ガイドライン

最適な素材を選ぶには、いくつかの重要な要素のバランスを取る必要がある:

| 材料特性 | 精度への影響 | 考察 |

|---|---|---|

| 熱膨張 | 寸法安定性に影響 | より低い係数は、より良い寸法制御を提供する。 |

| フロー特性 | 薄い切片を埋める能力を判断する | メルトフローの高い材料は、複雑な形状の精度を向上させる可能性がある |

| 収縮率 | 最終寸法に直接影響する | より予測可能で均一な収縮が精度を向上させる |

| 水分感受性 | 寸法上の問題を引き起こす可能性がある | 吸湿性材料には適切な乾燥プロトコルが不可欠 |

| フィラー含有量 | 収縮と反りを低減 | ガラスまたはカーボン充填材が寸法安定性を向上 |

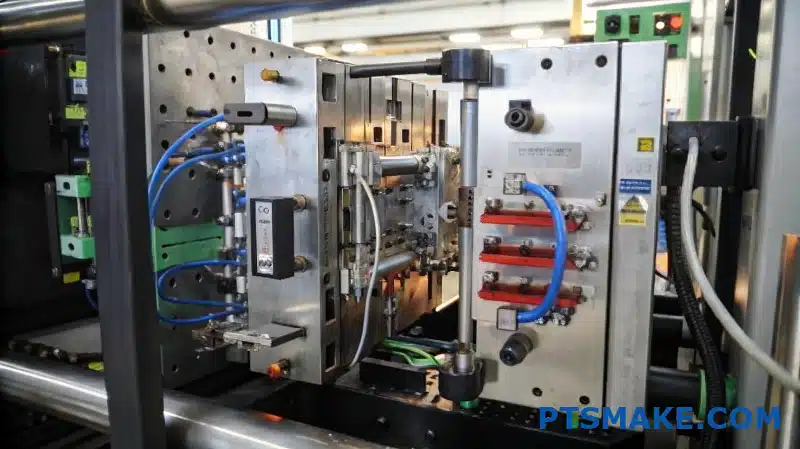

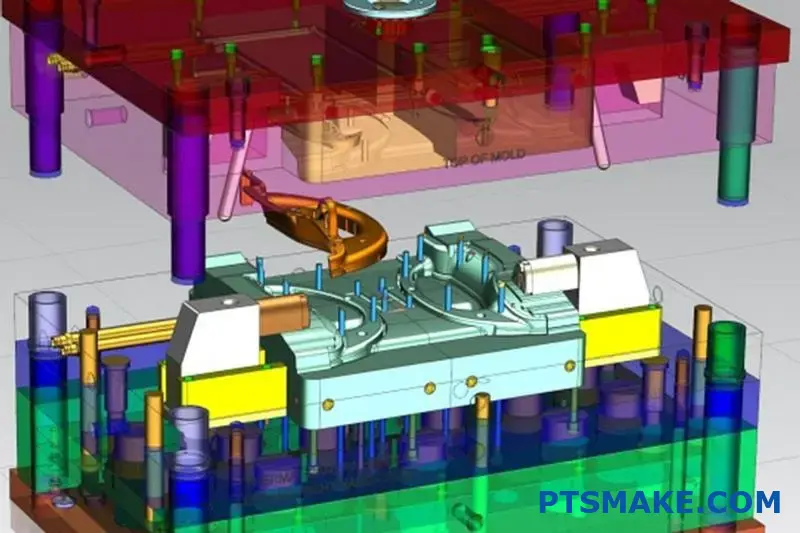

高温精度のための金型設計の最適化

金型設計は、高温下で精度を達成する上で極めて重要な役割を果たします。従来の金型設計の原則を、高温ポリマー特有の課題に適応させる必要があります。

重要な金型設計要素

ゲートの位置とサイズ:高温材料では、バランスのとれた充填パターンを確保するために、ゲートを慎重に配置する必要がある。過小なサイズのゲートは、材料特性を劣化させる過度のせん断発熱を引き起こす可能性があり、過大なサイズのゲートは冷却時の寸法問題につながる可能性がある。

ランナーシステム:バランスランナーシステムは、均一な充填と包装を保証するために、マルチキャビティ金型に不可欠です。高温材料の場合、適切に断熱されたホットランナーシステムは安定した溶融温度を維持することができます。

冷却水路設計:部品形状に沿ったコンフォーマル冷却チャンネルは、均一な熱抽出を可能にし、不均一な冷却による反りを防ぎます。PTSMAKEでは、高度なシミュレーションツールを活用し、金型製造前に冷却レイアウトを最適化します。

排気:高温ポリマーでは、閉じ込められたガスが外観や寸法不良の原因となるため、適切なガス抜きが特に重要です。精密に研磨された通気孔(通常、深さ0.025~0.038mm)により、材料の引火なしにガスを逃がすことができます。

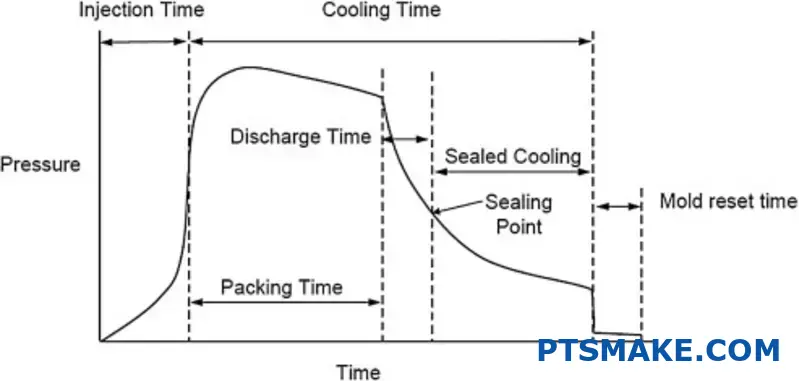

精密制御のための加工パラメータ

理想的な材料を選択し、完璧な金型設計を行っても、最終的には加工パラメータが部品の精度を決定します。高温成形では、射出成形の4つの重要な段階に特化したアプローチが必要です。

温度管理

温度管理は、高温成形においておそらく最も重要な要素である。これには以下が含まれる:

- バレル温度プロファイリング:供給ゾーンからノズルまでの最適な温度勾配を作る

- 金型温度制御:金型表面の温度を一定に保つ。

- 材料乾燥:加工前の徹底した水分除去(多くの場合、120℃以上の温度で4時間以上)。

圧力制御戦略

圧力管理は、部品の寸法と内部応力に直接影響します:

- 射出圧力:過剰な内部応力を発生させることなく、空洞を充填するよう注意深く制御される。

- 保持圧力:オーバーパックをすることなく、材料の収縮を補正するように最適化されている。

- 背圧:サイクル時間を延長することなく、適切な溶融物の均質化を保証するために管理される。

高温精密部品の品質管理

精度を達成するには、高温部品用に特別に設計された堅牢な品質管理プロトコルを導入する必要がある:

- インプロセスモニタリング:キャビティ圧力センサーと金型温度モニターを使用し、リアルタイムで変動を検出する。

- 統計的工程管理:重要な寸法と工程パラメータを追跡し、仕様の限界を超える前に傾向を特定する。

- 環境試験:熱サイクル下での寸法安定性を検証するため、部品を模擬使用条件にさらす。

- 高度な測定技術:冷却中の寸法変化を把握するため、部品が熱いうちに非接触測定システムを採用

材料選択、金型設計、加工、品質管理に対するこれらの包括的なアプローチにより、高温射出成形部品の精度を一貫して達成することが可能になります。PTSMAKEでは、長年の経験を通じてこれらの技術を磨き上げ、お客様が高温精密成形特有の課題を克服できるようサポートしています。

高温射出成形が最も恩恵を受ける産業は?

なぜある製品は極度の熱に耐えられるのに、ある製品は溶けてしまうのか不思議に思ったことはありませんか?あるいは、過酷な条件下で性能を発揮しなければならない部品の製造ソリューションを見つけるのに苦労したことがあるでしょうか。高温でも安定した部品を作るという課題は、さまざまな分野の数え切れないほどのエンジニアリング・プロジェクトに影響を与えています。

高温射出成形は、自動車、航空宇宙、医療、電子機器、産業機器製造など、耐熱部品を必要とする産業に役立っています。これらの分野では、極端な熱条件下でも構造的完全性と性能を維持する部品を作るために、この特殊な工程を利用しています。

自動車産業への応用

自動車産業は、高温射出成形技術の主要な受益者のひとつである。現代の自動車は、大きな熱を発生するエンジンやシステムで動作しており、劣化することなくこれらの厳しい条件に耐える部品を必要としています。

アンダーフード部品は重要な応用分野です。エアインテークマニホールド、エンジンカバー、クーラントリザーバー、燃料システム部品などの部品は、200℃を超える温度でも寸法安定性と機械的特性を維持しなければなりません。そのため エンジニアリング熱可塑性プラスチック3 PEEK、PPS、PEIなどの高温成形によって、自動車メーカーは必要な耐熱性を維持しながら軽量化を図り、金属部品に取って代わることができるようになった。

電気自動車は、高温成形部品に新たな課題と機会をもたらします。バッテリーハウジング、絶縁部品、充電システム部品はすべて、電気絶縁特性を備えながら高温に耐える材料を必要とします。PTSMAKEでは、EV市場の拡大に伴い、このような特殊部品への需要が高まっていることを実感しています。

自動車用途における性能上の利点

| コンポーネント・タイプ | 耐熱温度 | 主なメリット |

|---|---|---|

| エンジン・コンポーネント | 280℃まで | 軽量化、耐食性、複雑な形状 |

| 電気コネクター | 150-200°C | 電気絶縁性、難燃性、寸法安定性 |

| トランスミッションパーツ | 180-240°C | 耐薬品性、NVH(ノイズ、振動、ハーシュネス)の低減 |

| EVバッテリー部品 | 120-180°C | 熱管理、電気絶縁、構造的完全性 |

航空宇宙・防衛産業

航空宇宙分野では、過酷な条件下でも確実に機能する部品が求められます。高温射出成形は、航空機や宇宙船アプリケーションの厳しい要求に耐えることができる軽量かつ耐久性のある部品の製造を可能にします。

シートバックル、トレイテーブル、換気システム部品などの内装部品は、高温成形プロセスの恩恵を受けています。これらの部品は、通常の使用温度に耐えるだけでなく、厳しい燃焼性要件も満たさなければなりません。PEEKやPEIのような素材は、高温下でも構造特性を維持しながら優れた難燃性を発揮します。

エンジン部品とナセルは、もう一つの重要な応用分野である。複雑な形状を精密な公差で成形できる高温射出成形は、極端な高温になるジェットエンジンに近接して使用される部品の製造に最適です。

重要な航空宇宙用途

軍事・防衛用途では、高温耐性に対する要求が最も厳しいものがあります。レーダーハウジングからミサイル部品に至るまで、これらの用途は故障が許されない環境で作動することがよくあります。高温射出成形が提供する精度と一貫性により、多くの重要な防衛部品に適した製造方法となっています。

医療機器製造

医療業界では、滅菌処理に耐えなければならない機器の高温射出成形への依存度が高まっています。オートクレーブ滅菌は通常、加圧下で121~134℃の温度で行われ、多くの標準的なプラスチックが変形したり損傷したりするような条件下で行われます。

ハンドルから特殊なツールに至るまで、手術器具は高温成形によって加工されたPPSU、PSU、PEEKのような材料から利益を得ています。これらの材料は、何百回もの滅菌サイクルを通してその特性を維持し、長期的な信頼性と性能を保証します。

植え込み型医療機器は、おそらく最も要求の厳しいアプリケーションの代表である。材料は、体温や潜在的に過酷な生物学的環境に何年も、あるいは何十年も耐えながら、生体適合性でなければなりません。高温エンジニアリング熱可塑性プラスチックは、生体適合性、強度、長期安定性という必要な組み合わせを提供します。

電子・半導体産業

エレクトロニクス産業は、動作中に大きな熱を発生する部品というユニークな課題に直面しています。コネクタ、ハウジング、絶縁部品は、高温にさらされても電気的および機械的特性を維持しなければなりません。

表面実装技術(SMT)部品は、通常220℃を超える温度でリフローはんだ付けを受けます。高温射出成形部品は、この工程を経ても寸法が安定しており、信頼性の高い電気接続を保証します。

エレクトロニクス応用表

| 申し込み | 温度要件 | 主要材料特性 |

|---|---|---|

| ICソケット | 260~280℃(はんだ付け) | 寸法安定性、電気絶縁性 |

| LEDハウジング | 120~180℃(動作時) | 光学的透明度、熱管理 |

| パワーエレクトロニクス | 150-200°C | 電気絶縁、放熱 |

| 半導体加工 | 300℃まで | 耐薬品性、超高純度 |

産業機器製造

産業用機器は、熱、化学物質、機械的ストレスが組み合わさり、非常に厳しい環境下で作動することがよくあります。ポンプ、バルブ、加工装置などの部品は、高温射出成形から大きな恩恵を受けます。

加熱された流体やガスを扱うプロセス産業機器には、高温下でもシール性と寸法安定性を維持する部品が必要です。高温成形によって加工されたPEEK、PPS、フッ素樹脂のような材料は、このような要求の厳しい用途で確実に作動する部品を生み出します。

PTSMAKEで産業界の顧客と仕事をしてきた経験から、複数の部品を1つの成形部品に統合できることは、信頼性の向上や組み立てコストの削減など、耐温度性だけでなく、多くの場合、大きなメリットをもたらすことがわかりました。

石油、ガス、化学処理

おそらく、石油、ガス、化学処理ほど素材に多くを要求する産業分野はないだろう。部品は高温だけでなく、攻撃的な化学物質や高圧にさらされることにも耐えなければならない。

石油・ガス採掘用のダウンホール部品は、原油、天然ガス、さまざまな掘削流体にさらされながら、温度が200℃を超えるような環境で使用されます。高温射出成形は、耐熱性、化学的適合性、機械的強度の必要な組み合わせを備えた部品を作ります。

高温成形プロジェクトの費用対効果に優れたソリューションとは?

高温成形プロジェクトで品質を維持しようとしながら、予算の制約に直面したことはありませんか?重要な特性を犠牲にすることなく、材料の性能とコストのバランスを常に考えていませんか?納期が迫り、予算が厳しくなると、このバランス調整は大きな頭痛の種になりかねません。

高温成形プロジェクトにおける費用対効果の高いソリューションには、金型設計の最適化、適切な代替材料の選択、効率的な冷却システムの導入、多数個取り金型の検討、経験豊富なメーカーとの提携などがあります。これらの戦略により、品質を維持しながら、サイクルタイムを短縮し、材料の無駄を最小限に抑え、全体的な生産コストを下げることができます。

コスト最適化のための戦略的材料選択

高温成形プロジェクトを管理する際、材料の選択は最も重要なコスト要因のひとつとなります。プレミアム高温耐性ポリマーには、しばしばプレミアム価格が付きますが、この費用を最適化する戦略的アプローチがあります。

価値ベースの代替素材

すべての高温用途に絶対的に高性能な材料が必要なわけではありません。様々な業界の顧客と仕事をしてきた経験から、多くのエンジニアが、より低コストの代替品で十分であるにもかかわらず、当初は過度の耐熱性を持つ材料を指定していることがわかりました。例えば、PEEKは480°F (250°C)までの卓越した耐熱性を提供しますが、変性PPSやある種の高温ナイロンであれば、30-40%より低い材料コストで多くの用途に対応できます。

重要なのは、適切な用途分析を行うことです。実際の温度曝露、持続時間、機械的要件を正確に判断することで、不必要な特性にお金を払うことなく、すべての性能基準を満たすより経済的な材料を選択できることがよくあります。

材料配合と補強オプション

もう一つのコスト効率の良い方法は、ベースポリマーに狙いを定めた強化剤や添加剤を使用することである。例えば、全く別の高コストのポリマーに切り替えるのではなく、標準的なエンジニアリング・プラスチックにガラス繊維を加えることで、最小限の追加コストで耐熱性を大幅に向上させることができます。

について 熱偏向温度4 は、戦略的な材料改良によって大幅に向上させることができ、高級高温ポリマーに移行するのに比べて大幅なコスト削減を実現する。

経済的生産のための金型設計最適化

金型自体もまた、高温成形におけるコスト最適化の大きなチャンスである。

熱管理のための設計

金型内の効率的な熱管理は、サイクルタイム、品質、コストに直接影響します。冷却チャンネルの戦略的配置、コンフォーマル冷却設計の使用、適切なサイズのゲートとランナーにより、一般的に長い冷却時間を必要とする高温材料のサイクルタイムを劇的に短縮することができます。

PTSMAKEでは、高温金型に特殊な熱管理機能を実装しており、いくつかのプロジェクトでは、従来の冷却アプローチと比較して、サイクルタイムを最大25%短縮している。

マルチキャビティとファミリーモールドに関する考察

適切な生産量であれば、多数個取り金型は部品1個あたりのコストで大きな利点をもたらす:

| 金型タイプ | 初期投資 | 部品当たりのコスト削減 | 最適 |

|---|---|---|---|

| シングルキャビティ | $ | ベースライン | 試作品、少量生産 |

| 2-4 キャビティ | $$ | 30-40% | 中量 |

| 8+キャビティ | $$$ | 50-70% | 大量 |

| 家族カビ | $$ | 25-35% | 関連部品、バランスボリューム |

マルチキャビティ金型は、初期投資は高くつくが、部品あたりの償却金型費用は大幅に減少するため、材料費がすでに高い高温材料では特に価値がある。

コスト効率のためのプロセス最適化

成形プロセスそのものが、品質に妥協することなくコスト削減の機会を数多く提供している。

サイクルタイム短縮戦略

高温材料は通常、より長い処理時間を必要とするが、いくつかの戦略によってこれを軽減することができる:

- 全体的なサイクル時間を短縮するために予熱段階を最適化

- 効率的な換気により、こもった空気を最小限に抑え、サイクル時間を短縮

- 高温材料用にカスタマイズされた射出プロファイル

- 人件費とサイクルタイムを削減する自動部品取り外しシステム

PTSMAKEでの最近の自動車プロジェクトでは、これらの戦略を実施することで、高温PPS部品の重要な品質パラメータをすべて維持しながら、サイクルタイムを18%短縮した。

スクラップ削減技術

高温ポリマーは高価であるため、スクラップ削減は特に重要である。金型内センサーによる高度な工程監視は、スクラップが発生する前に工程偏差を検出し、修正することができます。統計的工程管理の導入により、最適な加工パラメーターを一貫して維持することができます。

サプライヤー・パートナーシップ戦略

適切な製造パートナーと協力することで、プロジェクト・コストに大きな影響を与えることができる。

専門的経験の価値

高温成形に特化した専門知識を持つメーカーは、基本的な生産能力以上の価値を提供します。彼らの経験は、通常、セットアップ時間の短縮、生産問題の減少、ファーストパス歩留まりの向上などにつながり、これらはすべてプロジェクトコストに直接影響します。

トータルコストと単価の比較

製造パートナーを評価する際には、単価の見積もりだけに注目するのではなく、総コストを考慮してください。経験豊富な高温成形のスペシャリストの部品単価が多少高くても、その結果、プロジェクトの総コストが低くなることがよくあります:

- 開発工数の削減

- 市場投入までの時間を短縮

- スクラップ率の低下

- 再加工を必要とする品質問題の減少

- より安定した部品品質

精密製造に15年以上携わってきた私は、最初の見積もりが最も安かったプロジェクトが、こうした隠れた経費のために最終的に高くつくのを何度も目にしてきた。

長期的なコスト最適化のアプローチ

当面のプロジェクトの必要性だけでなく、製品ライフサイクルにわたってコストを削減できる戦略もいくつかある。

モジュール式で適応性の高い金型設計

交換可能なインサートを備えたモジュラー金型設計に投資することで、まったく新しい金型を必要とせずに設計を変更することができます。このアプローチは、長期的な金型費用を抑えながら、製品の反復に柔軟性を提供します。

材料標準化のメリット

可能であれば、複数の高温用途にわたって材料を標準化することで、購買力を高め、在庫コストを削減することができる。異なる製品で温度要件が異なる場合でも、材料の選択を統合する機会を見つけることで、大量購入による大幅な節約が可能になります。

高温用途で重要な金型設計上の注意点とは?

高熱環境で使用すると、プラスチック部品がゆがんだり、割れたり、完全に破損したりするのを見たことがあるだろうか?あるいは、高温の材料を数回製造しただけで金型が歪んでしまった経験はありませんか?このような苛立たしいシナリオは、プロジェクトを頓挫させ、顧客との関係を損なう可能性があります。

高温用途の金型を設計する際、重要な検討事項には、材料の選択(工具鋼とプラスチックの両方)、適切な冷却システムの設計、高度なベント、精密なゲーティングの選択、および適切な表面処理が含まれます。これらの要素は、金型の寿命と安定した部品品質を保証します。

高温金型の材料選択

高温の金型用途に適した材料を選択することは、おそらく最も基本的な決定でしょう。PTSMAKEで数多くのお客様をこのプロセスでご案内してきた経験から、金型用鋼とプラスチック材料の両方について慎重な検討が必要であることがわかりました。

工具鋼の選択

高温用途では、すべての工具鋼が同じように機能するわけではありません。H13、P20、S7などのプレミアム鋼種は、金型が極端な温度変動に繰り返しさらされる場合によくある問題である熱疲労に対して優れた耐性を発揮します。

H13工具鋼は、その優れた特性から、ほとんどの高温用途で私が最も推奨する鋼種であり続けている。 耐熱疲労性5 および熱間硬度特性。300℃を超える加工温度を必要とする材料を扱う場合、早期摩耗や変形を防ぐため、通常は48~52HRCに硬化させたH13を使用します。

極めて要求の厳しい用途には、タングステン、モリブデン、バナジウムの含有率が高い特殊鋼を使用すると、加工コストは高くなるが、より優れた性能を発揮できる。

プラスチック材料に関する考察

プラスチック材料そのものが金型設計の決定に大きく影響します。PEEK、PPS、PEI(ウルテム)、LCP(液晶ポリマー)などの高温エンジニアリング熱可塑性プラスチックは、特殊な金型設計アプローチを必要とします。これらの材料には一般的に

- 加工温度が高い(320~420℃が多い)

- 収縮率が大きい

- 冷却変動に対する感度の向上

- よりアグレッシブなフロー特性

これらの材料を扱うには、反り、ヒケ、バリなどの欠陥を避けるために、正確なゲーティング、ランナーシステム、冷却チャネルの設計が必要です。

高度な冷却システム設計

高温用途では、冷却システムの有効性が飛躍的に重要になります。均一な冷却は、寸法安定性を維持し、サイクルタイムを最小化するのに役立ちます。

コンフォーマル冷却チャンネル

従来のストレートドリルの冷却チャンネルでは、複雑な高温部品に対応できないことがよくあります。PTSMAKEでは、部品の形状により忠実に沿うコンフォーマル冷却技術の導入が進んでいます。これらの高度な設計では、以下のことが可能です:

- サイクルタイムを20-40%短縮

- 反りを最小限に抑えて部品の品質を向上

- 熱応力の低減による金型寿命の延長

当初はより高価ですが、コンフォーマル冷却は、特に大量生産において、生産性と品質の向上を通じて大きなROIをもたらすことがよくあります。

高温冷却媒体

標準的な水冷では、非常に高温の用途には不十分な場合があります。代替冷却媒体として、以下のものを検討することができる:

| 冷却媒体 | 温度範囲 | メリット | 制限事項 |

|---|---|---|---|

| 加圧水 | 180℃まで | コストパフォーマンスが高く、優れた熱伝導性 | 圧力制御システムが必要 |

| 油性クーラント | 350℃まで | 高温安定性 | 熱伝達効率が低く、コストが高い |

| 溶融塩 | 150-550°C | 卓越した高温性能 | 特殊な設備が必要、腐食の懸念 |

極端な用途では、異なる冷却ゾーンを組み合わせたカスケード冷却システムが最適な熱管理を提供できる。

排気に関する考慮事項

ガスは高温になるほど膨張し、燃焼や不完全な充填、あるいは危険な圧力上昇を引き起こす可能性があるため、高温用途では十分なガス抜きが重要である。

私は通常、高温エンジニアリング・プラスチックのベント深さを0.025~0.038mmとし、従来のプラスチックに使用されるベント・チャンネルよりも広いベント・チャンネルを推奨している。特に薄肉部では、最後の充填ポイントに戦略的にベントを配置することで、ガスの滞留を防ぐことができます。

PPSやPEEKのように、加工中に腐食性ガスを放出する材料の場合、早期摩耗を防ぐために特殊なベント材やコーティングが必要になることがあります。

ゲーティングとランナーシステム

処理ウィンドウの狭い高温材料では、ゲートとランナーシステムの設計がさらに重要になる。

ゲートタイプの選択

高温の用途では、私は通常、これを推奨している:

- 自動脱型が必要な小~中型部品用トンネルゲート

- 最大限の寸法安定性を必要とする大型部品用エッジゲート

- リグラインドの心配をなくす大量生産用ホットランナーシステム

ゲートのサイズは慎重に調整する必要がある。小さすぎると、材料が早期に凍結してしまう可能性があり、大きすぎると、ゲートの残骸が過剰になったり、トリミングが困難になったりする。

ランナー設計の考慮点

高温素材はその恩恵を受ける:

- ポリッシュ仕上げのフルラウンド・ランナー

- 金型に最初に入る材料を捕捉する適切なサイズのコールドウェル

- 均一な充填パターンを保証するバランス型ランナーシステム

これらの設計要素は、充填プロセス全体を通して材料温度の一貫性を維持するのに役立つ。

表面処理とコーティング

高温用途では、金型の寿命を延ばし、部品の品質を向上させる特殊な表面処理がしばしば有効です。

窒化のような処理は、コアの靭性を維持しながら表面硬度を高めることができ、金型が熱サイクルに耐えるのを助けます。窒化チタン(TiN)や窒化クロム(CrN)などの高度なPVD(物理蒸着)コーティングも可能です:

- 耐摩耗性の向上

- 材料の固着を減らす

- 離型性の向上

- 耐食性の向上

PTSMAKEでは、高温用途でこれらの表面処理を戦略的に適用することにより、30-50%の金型寿命の延長を見てきました。

6.反り防止の先端技術と今後の動向?

高温射出成形のパラメータを微調整するのに何週間も費やしたのに、反りの問題が解決しなかったことはありませんか?あるいは、高級素材と最新鋭の設備に投資したにもかかわらず、顧客が求める寸法安定性が得られなかったことはありませんか?

高温射出成形における反り防止を真にマスターするには、基本的な戦略だけでなく、先進的な技術や新たなテクノロジーにも目を向ける必要があります。これらの革新的なアプローチには、シミュレーション主導の最適化、コンフォーマル冷却の進歩、複合金型ソリューション、AI支援によるプロセス制御などがあり、これらすべてが連携して熱応力を最小限に抑え、寸法安定性を維持します。

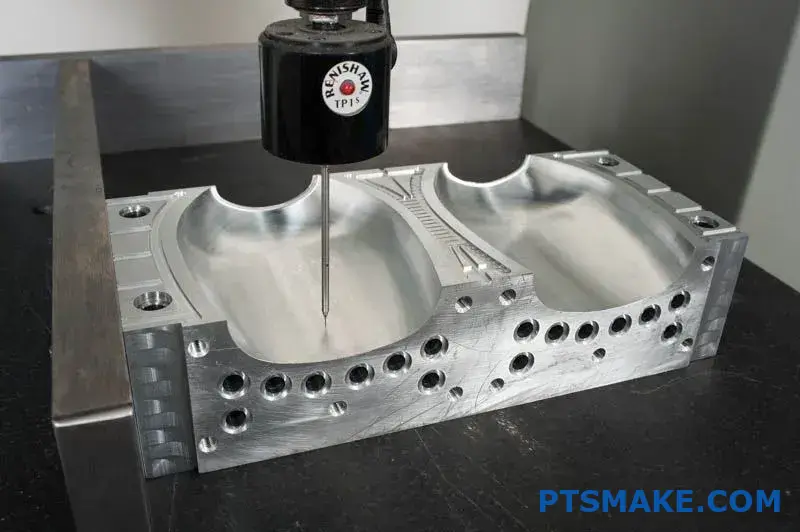

6.1 シミュレーション主導の最適化アプローチ

6.1.1 反り予測のための高度なCAE解析

コンピュータ支援エンジニアリングは、高温射出成形における反りへの対処方法に革命をもたらしました。最新のシミュレーションソフトは、現実的な材料挙動モデル、プロセス条件、熱力学を組み込むことで、驚くべき精度で反りを予測できるようになりました。

私がPTSMAKEでシミュレーション主導のアプローチを実施する場合、通常は体系的なワークフローに従います:

- 部品と金型の詳細な3Dモデルの作成

- 正確な材料特性(結晶化速度論を含む)の定義

- 現実的なプロセス条件と制約を設定する

- 包括的な反りシミュレーションの実行

- 冷却パターンと残留応力の分析

- シミュレーション結果に基づいて設計を最適化

ここでの重要な利点は、鋼材を切断する前に、潜在的な反りの問題を発見できることです。高温用途の場合、私たちは特に次のことに注意しています。 異方性収縮6 基本的なシミュレーションでは見落とされがちですが、最終的な部品形状に大きな影響を与える可能性があるパターンです。

6.1.2 バーチャル実験計画法(DOE)

仮想DOEは、物理的なリソースを消費することなく、複数の変数を同時にテストできる強力なアプローチです。この手法を使用することで、さまざまな要因がどのように相互作用して反りに影響するかを評価することができます。

PEEK部品を含む最近の航空宇宙プロジェクトでは、仮想DOEを利用して最適化を行った:

- ゲートの位置と寸法

- ランナーシステムの設計

- 冷却レイアウト構成

- プロセスパラメータの組み合わせ

このアプローチにより、従来の試行錯誤的な方法よりもはるかに効率的に反りを最小化する直感的でないパラメータの組み合わせを特定することができました。シミュレーションでは37%の反り低減が予測されましたが、実際に実施したところ、32%の改善が見られました。

6.2 先進冷却ソリューション

6.2.1 コンフォーマル冷却の革新

コンフォーマル冷却は、高温成形の反り対策における最も重要な進歩のひとつです。直線的なドリル経路をたどる従来の冷却チャネルとは異なり、コンフォーマル冷却チャネルは部品形状を鏡面化し、均一な冷却を実現します。

高温用途でのメリットは特に顕著である:

- サイクルタイムを最大40%短縮

- より均一な冷却パターン

- 反りの原因となるホットスポットを最小化

- 表面仕上げの品質向上

PTSMAKEでは、真空ろう付け金型インサートとダイレクトメタルレーザー焼結(DMLS)の両方を使用して、複雑な形状のコンフォーマル冷却ソリューションを導入しています。初期投資は高くなりますが、長期的には部品品質とサイクルタイムの短縮という利点があり、高価値の部品に優れたROIをもたらします。

6.2.2 新たな冷却技術

従来のコンフォーマル冷却の他にも、いくつかの新しい技術が大きな可能性を示している:

マイクロチャンネル冷却システム: これらの超小型チャンネル(多くの場合直径1mm以下)は、これまでアクセスできなかった領域での冷却を可能にし、重要な機能において極めて精密な温度制御を提供する。

導電率可変インサート: 特定の金型領域に高熱伝導性材料を戦略的に配置し、熱抽出率を管理する。

相変化冷却: 相変態によって熱を吸収する材料を活用し、重要な凝固段階で冷却能力を強化する。

これらの技術は、PEEK、PEI、PPSのような高温のエンジニアリング・ポリマーを成形する場合に特に有用であり、熱管理は反りを防ぐために非常に重要である。

6.3 インテリジェント・プロセス制御システム

6.3.1 機械学習による適応処理

射出成形プロセス制御への人工知能の統合は、反り防止において大きな飛躍を意味します。最新のシステムでは、以下のことが可能になりました:

- 複数のプロセスパラメータをリアルタイムで監視

- 反りにつながる可能性のある偏差の検出

- 最適な状態を維持するための自動調整

- 各生産サイクルから学び、継続的に改善する

私たちの工場では、充填圧力、冷却時間、溶融温度をリアルタイムのデータに基づいて調整する適応処理システムを導入しています。このアプローチは、従来プロセスのドリフトが品質のばらつきを引き起こしていた複雑な高温部品の長期生産に特に効果的でした。

6.3.2 インモールド・センシング技術

金型に埋め込まれた高度なセンサーは、成形サイクル中に何が起こっているかをかつてないほど可視化します:

| センサータイプ | 何を測定するか | 反り防止のメリット |

|---|---|---|

| 圧力センサー | キャビティ圧力プロファイル | サイクル間で一貫した梱包を保証 |

| 温度センサー | 鋳型と溶融温度 | 不均一な収縮につながる冷却の異常を特定します。 |

| ひずみゲージ | 金型のたわみ | 不均一な圧力分布の潜在的な問題を検出 |

| 超音波センサー | 材料の凝固速度 | 実際の凝固に基づく冷却時間の最適化 |

これらのセンサーをプロセス制御システムと統合することで、困難な高温用途であっても、反りのばらつきを劇的に低減するクローズドループ制御アプローチを開発することができます。

6.4 反り低減のための材料イノベーション

高温ポリマーの状況は進化し続けており、反りの問題に対処するために特別に設計された新しい配合が登場している:

6.4.1 ファイバーの方向制御

繊維強化ポリマーの新開発は、流動中の繊維配向を制御して差収縮を最小化することに重点が置かれている。これには以下が含まれる:

- 異なるファイバー・タイプを組み合わせたハイブリッド・ファイバー・システム

- 最適化されたファイバー長分布

- 繊維とマトリックスの結合を改善する表面処理

- 充填中の繊維配向に影響を与える特殊添加剤

以前は反りが避けられないと思われていた薄肉構造用途にこれらの材料を使用したところ、顕著な改善が見られました。

6.4.2 結晶化修飾ポリマー

半結晶性高温ポリマーの場合、結晶化カイネティクスの制御は反りを管理する上で極めて重要である。最近の技術革新には以下のようなものがある:

- 均一な結晶化を促進する核剤

- 球晶サイズを制御する結晶成長調整剤

- 相補的な結晶化特性を持つポリマーブレンド

- 結晶化時に熱を吸収する相変化添加剤

これらの特殊配合は、加工条件が完全に制御されていない場合でも、加工感度を大幅に低減し、寸法安定性を向上させることができる。

6.5 反り防止の今後の方向性

今後、いくつかの新たなトレンドが、高温成形における反りの防止方法をさらに変革することが期待される:

デジタル・ツイン・テクノロジー: リアルタイムで更新される工程と金型の仮想表現を作成し、予知保全と工程の最適化を可能にする。

生成設計アルゴリズム: AIを搭載した設計システムにより、反りに対する固有の耐性を備えた最適化された部品および金型設計を自動的に生成することができる。

ハイブリッド製造アプローチ: 射出成形と積層造形やその他のプロセスを組み合わせることで、これまで不可能だった形状や性能特性を実現する。

バイオにヒントを得た冷却設計: 葉脈や血管のような自然構造に基づく冷却流路形状により、熱伝達効率を最適化。

PTSMAKEでは、最も要求の厳しい用途の精密高温成形能力の最前線に立ち続けるために、これらの技術を積極的に調査しています。

高温射出成形のサイクルタイムを短縮するには?

高温成形における生産サイクルの遅れに悩まされたことはありませんか?リソースが枯渇し、納品が遅れ、最終的に収益に影響するようなボトルネックにイライラしたことはありませんか?生産スケジュールを左右する課題です。

高温射出成形のサイクルタイムを短縮するには、冷却戦略、材料選択、プロセスパラメータ、設備メンテナンスを最適化する必要があります。コンフォーマル冷却チャンネル、最適化されたゲート位置、高度な金型温度制御などの技術を導入することで、メーカーは部品の品質を維持しながらサイクルタイムを大幅に短縮することができます。

冷却最適化戦略の理解

高温射出成形において、冷却時間は通常、全サイクル時間の60%以上を占めます。PEEK、PPS、LCPのような高温材料を扱う場合、冷却はさらに重要になります。戦略的な冷却最適化を実施することで、サイクルタイムを劇的に短縮できることがわかりました。

コンフォーマル冷却チャンネル

従来のストレートドリルの冷却チャンネルでは、冷却状態にムラが生じることがよくあります。部品の輪郭に沿ったコンフォーマル冷却チャンネルは、より均一な熱抽出を実現します。PTSMAKEでの私の経験では、複雑な高温部品の冷却をコンフォーマル冷却に切り替えることで、冷却時間が20-30%短縮されました。

主な利点は、部品表面の温度均一性です。これは冷却を早めるだけでなく、反りや内部応力を低減して部品の品質を向上させます。初期の金型コストは高くなりますが、長期的なサイクルタイムの短縮により、大量生産における投資は正当化されます。

戦略的ゲート位置

ゲートの位置は、充填パターンと冷却効率の両方に大きく影響する。高温材料の場合、保温性が最も高い厚い部分にゲートを配置することをお勧めします。このアプローチは、より効率的な冷却を可能にし 差動冷却速度7 反りの原因となる。

複雑な形状の場合、複数のゲートが必要になることがありますが、重要な部分の溶接線を避けるためには慎重な分析が必要です。PTSMAKEでは、通常、鋼材を切断する前に、フローシミュレーションソフトウェアを使用してゲート位置を最適化し、生産中の時間とリソースの両方を節約します。

材料の選択と準備

材料の選択は、高温用途でのサイクルタイムに劇的な影響を与える。重要な考慮事項には以下が含まれる:

ハイフローバリエーション

高温ポリマーの多くは、射出温度と射出圧力を低く抑えながら、必要な熱特性を維持するハイフロータイプを提供している。このような配合は、射出時間を短縮し、冷却時間を短縮することで、サイクルタイムを短縮することができます。

適切な材料乾燥

吸湿性のある高温ポリマーの乾燥が不十分だと粘度が上昇し、より高い加工温度と長いサイクル時間が必要となります。私は、PEEKやPEIのような材料が、メーカーの仕様(通常150℃以上で3~4時間)に従って乾燥されていることを常に確認しています。

一般的な高温ポリマーの比較とサイクルタイムへの影響:

| 素材 | 処理温度 | 相対サイクル時間 | フロー特性 |

|---|---|---|---|

| 標準PEEK | 360-400°C | 長い | 緩やかな流れ |

| ハイフローPEEK | 340-380°C | 15-20% 短い | フロー強化 |

| ピーピーエス | 310-330°C | 中程度 | 良い流れ |

| ハイフローPPS | 290-320°C | 10-15% 短い | 素晴らしい流れ |

| LCP | 330-350°C | より短い | 大流量 |

高度なプロセスパラメータの最適化

プロセスパラメーターの微調整は、部品の品質を損なうことなくサイクルタイムを最短化するために極めて重要です。

ダイナミック・パッキング・プロファイル

多段階パッキングプロファイルを導入することで、全体のサイクル時間を大幅に短縮できることがわかりました。パッキング圧力を高めに設定し、ゲートが凍結するにつれて徐々に下げていくことで、サイクル全体を延長することなく、パッキング段階を最適化することができます。

PTSMAKEでは、ゲートシールスタディを定期的に行い、圧力が部品に伝わらなくなる正確な瞬間を特定することで、パッキン段階を必要最小限に抑えることができます。

金型温度制御

高温材料の場合、適切な金型温度を維持することが重要です。120~140℃で作動する加圧水システム、またはさらに高温の油性システムを使用することで、より速いサイクルを達成することができます:

- 充填時の粘度低減

- より一貫した梱包を可能にする

- 制御された急速冷却が可能

先進的な温度制御ユニットへの投資は、サイクル時間の短縮と部品の一貫性の向上という形で実を結ぶ。

設備とメンテナンスに関する考慮事項

最適なプロセス・パラメーターを使用していても、時代遅れの機器やメンテナンス不良の機器は、サイクル・タイム短縮の努力を台無しにする可能性がある。

高性能インジェクション・ユニット

より高い射出速度と精密な制御を備えた最新の機械は、品質を維持しながらより速い充填を可能にする。高温の用途には、以下のような機械をお勧めする:

- 特殊な高温バレルとスクリュー

- 暖房能力の向上

- 精密温度制御システム

- より高い射出速度と射出圧力

予防メンテナンス・スケジュール

定期的なメンテナンスは、予期せぬダウンタイムを防ぎ、マシンのパフォーマンスを最適化します。PTSMAKEでは、以下のような包括的なメンテナンススケジュールを実施しています:

- 発熱体の週1回の点検

- 温度センサーの月例校正

- 油圧システムの四半期点検

- スクリューとバレルの年1回の分解清掃

このプロアクティブ・アプローチは、生産スケジュールを狂わせるような致命的な故障を防ぎながら、一貫したサイクルタイムを維持できることが証明されている。

オートメーションとロボティクスの統合

部品の取り出しや成形後の作業にロボットを導入することで、全体のサイクルタイムを大幅に短縮することができます。最新の6軸ロボットは、金型が次のサイクルの準備をしている間に部品を取り外し、二次加工を行うことができます。

高温部品用に特別に設計されたエンドオブアーム工具の統合により、損傷や変形のない安全なハンドリングが保証され、スクラップ率がさらに減少し、全体的な効率が向上します。

高温成形部品にはどのような品質管理基準が適用されますか?

高温成形された部品が、使用中に反ったり、劣化したり、故障したりしたことはありませんか?あるいは、適切な基準があれば防げたかもしれない品質問題のトラブルシューティングに、数え切れないほどの時間を費やしたことはありませんか?精度と信頼性が譲れない場合、品質管理が生命線となります。

高温成形部品の品質管理規格には、主に熱安定性に関するASTM D3641、品質管理システムに関するISO 9001、電気用途に関するUL 746Aのような業界特有の要求事項があります。これらの規格は、部品が高温下でも寸法安定性、材料の完全性、機能性能を維持することを保証するものです。

高温部品の品質管理の重要性

高温成形部品は、標準的なプラスチック部品とは異なる課題に直面しています。使用環境が150℃を超えることも多いこれらの特殊部品は、過酷な条件下でも構造的完全性、寸法安定性、性能特性を維持しなければなりません。数多くの航空宇宙産業や自動車産業のお客様と仕事をする中で、適切な品質管理とは単に仕様を満たすことではなく、要求の厳しい用途における安全性、信頼性、長寿命を確保することであることがわかりました。

高温部品では、利害関係が単純に高くなる。一般消費者向け製品では許容できるような些細な品質問題が、高熱の自動車エンジン部品や航空宇宙用途では致命的な故障につながる可能性があります。堅牢な品質管理基準がオプションではなく、必要不可欠である理由はここにある。

業界標準と認証

ASTM規格

米国材料試験協会(ASTM)は、特に高温成形部品に適用されるいくつかの重要な規格を提供しています:

- ASTM D3641:熱可塑性プラスチック成形材料および押出材料の射出成形試験片の標準的実施方法

- ASTM D648:曲げ荷重を受けるプラスチックのたわみ温度に関する標準試験方法

- ASTM D1525:プラスチックのビカット軟化温度の標準試験方法

これらの規格は、熱応力下での材料特性を検証するための特定の試験方法を提供しています。PTSMAKEでは、これらのプロトコルを定期的に実施し、熱ストレス下での材料特性を検証しています。 熱偏向温度8 と熱安定性。

ISO規格

国際標準化機構(ISO)は、特に関連性の高いフレームワークを提供している:

| ISO規格 | 高温部品への応用 |

|---|---|

| ISO 9001 | 品質マネジメントシステム要求事項 |

| ISO 17025 | 試験所および校正機関の能力 |

| ISO 1043-1 | プラスチック記号と略語 |

ISO 9001認証は、メーカーが一貫した品質手順に従っていることを保証します。これは、工程管理が材料性能に不可欠な高温部品にとって特に重要です。

業界固有の基準

さまざまな産業で、高温部品に対する特殊な要求がある:

- 自動車:IATF 16949:ISO9001に自動車固有の要求事項を加えたもの。

- 航空宇宙:品質マネジメントシステムAS9100

- 電気/電子:電気機器に使用される高分子材料 UL 746A

材料バリデーション試験

熱分析法

品質管理は適切な材料検証から始まります。高温用途では、特有の試験方法が要求されます:

- 示差走査熱量測定 (DSC):ヒートフロー特性とガラス転移温度を測定

- 熱重量分析 (TGA):材料の安定性と分解温度の評価

- 動的機械分析(DMA):温度範囲にわたる機械的特性を評価

機械的特性の検証

熱試験の後、材料は構造的完全性を維持するために機械的試験を受けなければならない:

- 高温での引張強さ

- 熱老化後の耐衝撃性

- 持続荷重下での耐クリープ性

- 温度サイクルでの疲労性能

私は、材料が初期の適格性評価には合格したものの、長時間の熱老化の後に不合格になったケースを見たことがあります。これは、実環境をシミュレートする包括的な試験の重要性を浮き彫りにしています。

プロセス制御パラメータ

射出成形の重要な変数

PEEK、PPS、PEIのような高温材料では、プロセス制御がさらに重要になる:

- 溶融温度制御(一般的なプラスチックより30~50℃高い)

- 金型の温度調節(オイルヒートシステムが必要な場合が多い)

- 射出速度と射出圧力の最適化

- 保持圧力と冷却時間の調整

統計的工程管理(SPC)

高温成形にSPCを導入するには、次のようなことが必要です:

| プロセスパラメーター | 代表的なモニタリング方法 | 管理限界の決定 |

|---|---|---|

| 溶融温度 | 赤外線センサー、熱電対 | 確立された最適温度から±5 |

| サイクルタイム | 自動録画 | ベースラインから±2% |

| 部品重量 | 定期サンプリング | 目標重量から±0.5% |

| 寸法安定性 | ビジョンシステム、CMM | 設計図公差通り |

工程内および最終検査方法

非破壊検査

高度な検査技術が要求されることが多い:

- サーマルイメージングによる潜在的な応力集中の特定

- 内部の空洞を検出するための超音波検査

- 複雑な高精度部品のX線検査

破壊試験 サンプリング

誰も完成品を壊したくはないが、破壊試験を含むサンプリング計画は、重要な品質保証を提供する:

- 材料の流れと溶接線の品質を確認するための断面分析

- 熱老化と機械的試験

- 温度サイクルによる環境ストレス試験

あるプロジェクトで、顧客が高温部品に不可解な不具合を経験したことを思い出す。断面分析を通じて、重要な部分のマテリアルフローが不十分であることを発見しました。この問題は表面検査では見えませんでしたが、破壊試験によって明らかになりました。

文書化およびトレーサビリティ要件

高温部品には、以下のような完全な文書化が不可欠である:

- 材料認証とロット・トレーサビリティ

- 各製造ランのプロセス・パラメータの記録

- 合否基準が明確な検査結果

- 不適合報告と是正措置

PTSMAKEでは、トラブルシューティングと規制遵守の両方にとって重要な、使用された材料ロットと処理パラメータを正確に追跡できるデジタル文書システムを維持しています。

クリックすると、部品の耐久性を高めるためのレオロジー最適化についてご覧いただけます。 ↩

この重要なポリマー特性について学び、部品設計を改善してください。 ↩

これらの高度な素材と、それらがどのように高熱の課題を解決できるかについてご紹介します。 ↩

最適な材料選択のための重要な材料特性について学びます。 ↩

工具寿命を延ばすための高温金型における熱疲労防止について学ぶ。 ↩

この重要な要素が、高温成形における収縮パターンと部品の品質にどのような影響を与えるかをご覧ください。 ↩

高温ポリマーの冷却均一化技術については、こちらをクリックしてください。 ↩

高性能ポリマーの熱たわみ温度試験方法については、こちらをクリックしてください。 ↩