インテークマニホールドの材質の選択を誤ると、エンジン性能の問題、熱管理の問題、燃費の悪化につながります。なぜなら、素材はエンジンに流入する空気の流れに直接影響し、パワーから燃費まですべてに影響するからです。

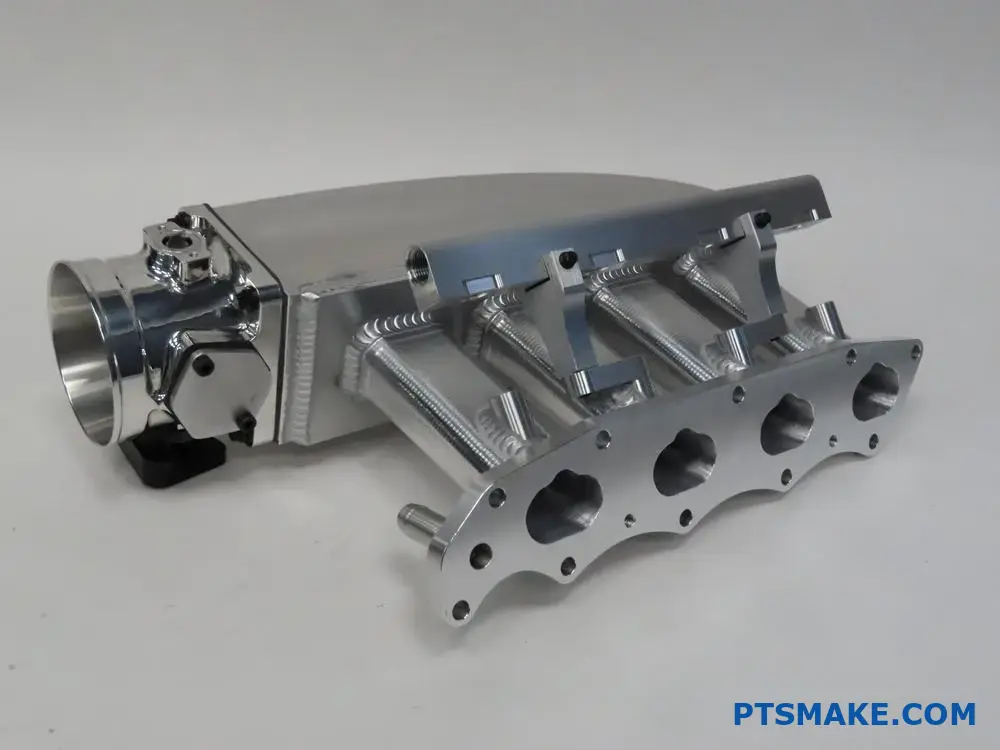

インテークマニホールドは、放熱性、軽量性、耐久性、コストパフォーマンスに優れるアルミニウムが一般的に最適です。複合材料は軽量化と断熱性で人気を集めていますが、耐久性を重視する場合はスチールが選ばれます。

PTSMAKEに入社して以来、多くの自動車メーカーとインテークマニホールドのプロジェクトに携わってきました。材料の選択は、常に特定の性能要件と予算の制約に帰着します。ここでは、主な選択肢とその長所と短所、そして特定の用途に最適な材料について説明します。また、このゲームを変えつつある新しい材料についての洞察もお話しします。

カスタムインテークマニホールドとは?

あるエンジンは攻撃的な音を出すのに、あるエンジンはけたたましく鳴り響くのを不思議に思ったことはないだろうか。あるいは、高速道路を走っているとき、あなたのクルマと同じような外見をしているにもかかわらず、改造されたクルマがあなたを追い越していったのはなぜだろう?その違いは、ボンネットの下、多くの人が見落としている部品、インテークマニホールドに隠されているかもしれません。

カスタムインテークマニホールドは、シリンダーへのエアフローを最適化することでエンジン性能を向上させます。純正マニホールドに比べ、馬力を向上させ、トルク伝達を強化し、スロットルレスポンスを向上させることができます。カスタムマニホールドの設計変更は、より効率的な空気の分布とより良い燃料混合を可能にします。

インテークマニホールドの基本的な目的

インテークマニホールドは、エンジンの呼吸システムの役割を果たします。空気(システムによっては空気と燃料の混合気)を各シリンダーに分配します。マニホールドは、スロットルボディまたはキャブレターをシリンダーヘッドの個々の吸気ポートに接続します。一見シンプルに見えるこの部品は、エンジンの呼吸効率を決定する重要な役割を果たしています。

PTSMAKEの仕事では、この部品の設計がいかにエンジン性能を左右するかを身をもって体験してきました。ほとんどの車両に装備されている純正マニホールドは、性能、燃費、騒音レベル、製造コストのバランスを考慮して設計されています。それらは、十分に機能するものの、特定の領域で優れていることはほとんどない画一的なソリューションです。

カスタムインテークマニホールドと純正オプションの違い

カスタムインテークマニホールドは、パフォーマンスを第一の目標として設計されています。その特徴は以下の通りです:

デザインの最適化

純正マニホールドは、狭いエンジンルームに収まるように、あるいは製造コストを削減するために、妥協した設計になっていることがよくあります。カスタムマニホールドは、あなたのエンジンのニーズに合わせて理想的なランナーの長さ、直径、およびプレナム容積で設計することができます。

について プレナム容積1 - カスタムマニホールドでは、空気がランナーに分配される前に最初に入る中央のチャンバーを大幅に大きくすることができます。これは、より大きな空気リザーバを可能にし、高回転動作中の圧力損失を低減します。

重要な相違点

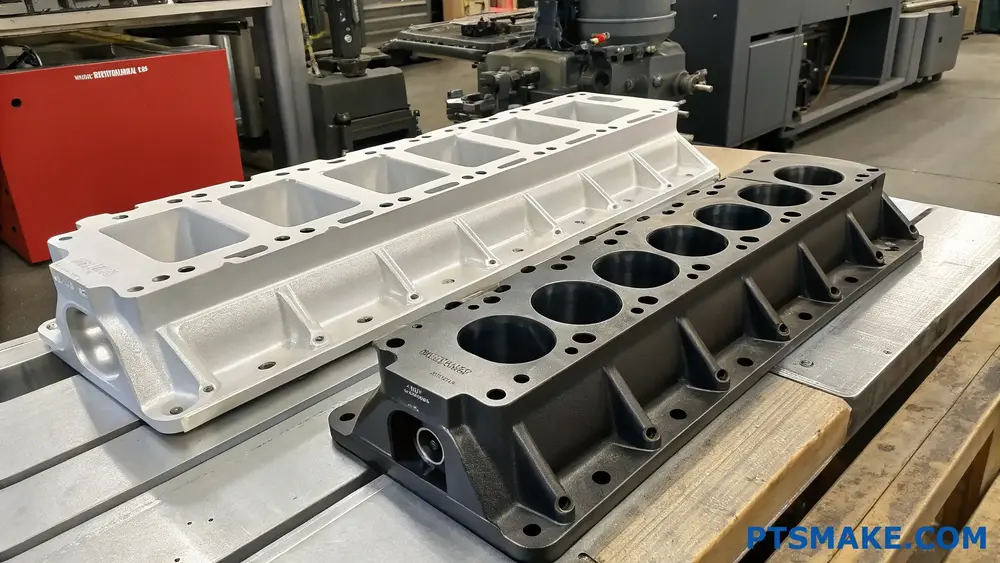

純正のマニホールドは、コスト削減のためにプラスチックやアルミ鋳物で作られているのが一般的だが、カスタム・バージョンでは以下のような素材が使われている:

| 素材 | メリット | 最適 |

|---|---|---|

| ビレットアルミニウム | 優れた強度、優れた放熱性 | 高性能アプリケーション |

| カーボンファイバー | 軽量、優れた断熱性 | レース用途 |

| シートメタル | 費用対効果の高いカスタマイズ、プロトタイプに最適 | 限られた予算でのカスタムメイド |

素材の選択は耐久性だけでなく、熱特性にも影響する。冷たい空気は密度が高く、より多くの酸素を含むため、より強力な燃焼につながる。

ランナー構成

カスタムマニホールドのランナー(各シリンダーにつながる個々の管)は、特定のパワーバンド用に設計されている:

- ロングラン:低速トルクを強化し、ストリート走行に最適

- 短距離走者:高回転域の馬力を高め、レースに最適

- 可変長システム:両方の長所を提供する

先進的なカスタム設計の中には、ランナー入口にベロシティスタックを組み込んで気流の遷移をスムーズにし、乱流を減らしてシリンダー充填効率を向上させるものもある。

カスタムインテークマニホールドのパフォーマンスメリット

馬力とトルクの向上

私の経験では、優れた設計のカスタムインテークマニホールドは、エンジンや他の改造に応じて10〜30馬力のパワーアップを実現することができます。これは、体積効率(基本的に、各シリンダーがいかに効率よく空気を充填できるか)の向上によるものです。

トルクカーブは、マニホールドの設計によっても操作できます。ランナーの長さやプレナムの容積を変えることで、パワーデリバリーを特定の用途に合わせることができ、牽引用の低回転域からサーキット走行用の高回転域まで幅広く対応できる。

スロットル・レスポンス

カスタムマニホールドを装着した直後から、多くのドライバーがスロットルレスポンスの向上に気づきます。これは、エアフロー経路の制限を減らし、最適化されたランナー設計により、空気がより直接シリンダーへ流れるようになったためです。

音の特徴

厳密な意味でのパフォーマンス指標ではありませんが、カスタムマニホールドによって吸気音が劇的に変化することがよくあります。より大きなプレナム容積とスムーズな経路により、より深く、よりアグレッシブな吸気音が生み出され、多くのエンスージアストに喜ばれています。多くの高性能エンジンに独特のうなり音を与えているのです。

誰がカスタムインテークマニホールドを必要とするか?

すべての車両がカスタムインテークマニホールドから大きな恩恵を受けるわけではありません。私が監修したプロジェクトに基づくと、これらの改造は最も理にかなっている:

- すべての馬力が重要となる競技車両

- 純正エアフロー容量を超えた改造エンジン

- ノーマルマニホールドの設計が他の改造を制限する特殊なビルド

- 最適化されたエアフロー分布が必要な強制吸気(ターボチャージャーまたはスーパーチャージャー)を備えたエンジン

ノーマルエンジンを搭載する日常的なドライバーの場合、費用対効果を考えると、その費用を正当化できないことがよくあります。しかし、パフォーマンス指向の車両を構築する人々のために、カスタムインテークマニホールドは、多くの場合、利用可能な最も衝撃的な自然吸気性能の改造の一つです。

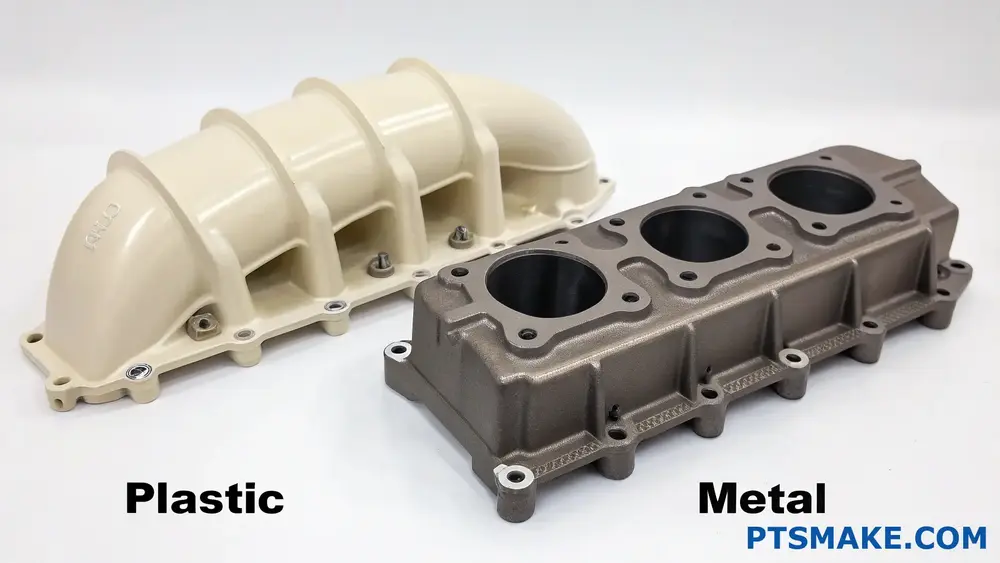

プラスチック製インテークマニホールドの利点

現代の自動車が、従来の金属製インテークマニホールドの代わりにプラスチック製インテークマニホールドを採用することが増えている理由を不思議に思ったことはないだろうか。それはエンジン設計を劇的に変化させたシフトであるが、多くの人は、プラスチックが本当に昔ながらの金属部品を凌ぐことができるのかどうか、いまだに疑問を持っている。

樹脂製インテークマニホールドは、金属製インテークマニホールドに比べて、軽量化、燃費向上、エアフロー特性の改善、製造コストの低減、耐腐食性など、いくつかの利点があります。しかし、耐熱性や過酷な条件下での耐久性では金属製マニホールドに及ばない場合があります。

減量 - ゲームを変える

プラスチックインテークマニホールドの最も大きな利点は、その顕著な軽量化です。設計の複雑さにもよりますが、プラスチック製マニホールドの重量は通常、金属製マニホールドより30~50%軽くなります。この重量差は、1つの部品を見ると小さなものに見えるかもしれませんが、車両全体の軽量化戦略には大きく貢献します。

PTSMAKEのプロジェクトでは、インテークマニホールドの重量をわずか数ポンド減らすだけで、車両の設計全体に連鎖的なメリットが生まれることを目の当たりにしてきました。エンジニアは、構造的な完全性を損なうことなく、より良い重量配分、燃費の改善、性能の向上を達成することができます。

軽量化の実社会への影響

このことを踏まえて、体重の比較を考えてみよう:

| 素材 | 平均体重 | パーセント差 |

|---|---|---|

| アルミ製マニホールド | 15~20ポンド(6.8~9.1キロ) | ベースライン |

| プラスチックマニホールド | 5~10ポンド(2.3~4.5キロ) | 50-60%ライター |

この軽量化は、消費者や規制当局が重視する車両性能や効率指標に直接影響する。

断熱特性

プラスチック製インテークマニホールドは、金属製に比べて優れた断熱性を発揮します。この断熱性により、流入する空気をより低温に保つことができ、エンジン性能にとって極めて重要です。冷たい空気は密度が高く、体積あたりの酸素分子が多いため、より効率的な燃焼が可能になります。

自動車エンジニアと仕事をすると、彼らはしばしばこの熱的優位性を重要な利点として強調する。それは 断熱係数2 高級エンジニアリング・プラスチックの吸気温度はアルミニウムの500~1000倍で、その結果、燃焼室での吸気温度は10~15℃低くなる。

生産コストの優位性

製造の観点からは、プラスチック製マニホールドはコスト面で大きなメリットがある:

- 材料費の低減 - エンジニアリング・プラスチックは、洗練された素材であるにもかかわらず、総製造方程式を考慮すると、一般的にアルミニウムや他の金属よりも安価である。

- 生産工程の簡素化 - 射出成形では、複雑な形状を1つの工程で作ることができるため、複数の組み立て工程を省くことができる。

- 仕上げ作業の軽減 - プラスチック部品は一般的に、鋳造金属部品に比べて製造後の仕上げが最小限で済む。

PTSMAKEのプラスチック射出成形能力は、複雑なマニホールドデザインをワンショットで生産することを可能にし、お客様の生産時間と組立コストを劇的に削減します。

デザインの柔軟性

プラスチックマニホールドが提供する設計の自由度は、おそらく最も過小評価されている利点です。射出成形技術により、設計者は、金属鋳造や加工では非常に困難であったり、法外に高価であったりする複雑な形状を作成することができます。

この柔軟性によって可能になる:

- よりスムーズな内部流路

- 最適化されたランナー設計

- 統合された機能と取り付けポイント

- 必要な部分の強度を確保するため、肉厚を変更可能

私は、金属製造の制約から解放されたインテークマニホールドのコンセプトを完全に見直した設計チームと仕事をしてきました。有機的で流れに最適化された内部通路を作ることができるため、従来の金属設計では不可能だった性能向上が実現したのです。

騒音と振動の減衰

プラスチック製マニホールドのもう一つの大きな利点は、騒音や振動を減衰させる自然な能力です。エンジニアリング・プラスチックの素材特性は、これらの外乱を共振させ増幅させる金属とは異なり、振動を伝達するのではなく吸収します。

この減衰効果が寄与している:

- より静かなエンジン動作

- 車室内の騒音を低減

- 接続部品へのストレスが少ない

- 総合的なNVH(騒音、振動、ハーシュネス)特性の向上

当社の自動車関連顧客は、プラスチック製マニホールドのおかげで、別途ダンパーシステムを追加することなく、ますます厳しくなる騒音規制をクリアできたと頻繁にコメントしています。

耐食性

熱、湿気、およびエンジン環境に存在する様々な化学物質にさらされることにより、時間の経過とともに腐食する可能性がある金属製のマニホールドとは異なり、プラスチック製のマニホールドは、実質的に腐食に対して不浸透性のままです。この耐性は、コンポーネントの寿命を通じて一貫した性能を保証し、保護コーティングや処理の必要性を排除します。

沿岸地域や道路塩分が多い地域で運転される車両では、この耐腐食性により、金属製の代替品と比べて吸気システムの耐用年数を大幅に延ばすことができる。

プラスチック製インテークマニホールドの利点とは?

現代の自動車の多くが、金属製ではなくプラスチック製のインテークマニホールドを採用していることを不思議に思ったことはないだろうか。多くの自動車ファンやエンジニアを困惑させる疑問だ。従来の金属からプラスチックへのシフトは、高温のエンジン環境では直感に反するように思えるが、メーカーはこの傾向を続けている。

樹脂製インテークマニホールドは、軽量化(アルミ製より最大60%軽量)、コスト効率、燃費の向上、断熱性の向上、設計の柔軟性、スムーズなエアフロー特性など、大きな利点を備えています。これらの利点により、現代の自動車メーカーにとって好ましい選択肢となっています。

軽量化:効率性のゲームチェンジャー

自動車の設計において、重量は常に重要な要素です。樹脂製インテークマニホールドは、金属製インテークマニホールドと比較して、顕著な軽量化を実現します。通常、プラスチック製マニホールドの重量は、同等のアルミニウム製設計よりも40~60%、鋳鉄製よりも最大80%軽くなります。

この軽量化は、いくつかの点で車両全体の性能に直接貢献する:

燃費の向上:車両から45kgの重量を取り除くごとに、燃費はおよそ1-2%向上する。これを数百万台の車両にかけると、かなりの燃料節約になる。

強化されたパフォーマンス:軽い車は加速が速く、ハンドリングが良い。エンジン部品のわずかな軽量化でさえ、全体的なドライビング・ダイナミクスに顕著な効果をもたらします。

排出量の削減:自動車が軽量化されると、移動に必要なエネルギーが少なくて済むため、排出ガスが減少する。

メーカーと仕事をしている私の経験では、この重量の優位性だけで、新車設計のマニホールドをプラスチック製に変更することが正当化されることが多い。

熱管理の利点

プラスチック製インテークマニホールドの一見相反する利点のひとつに、その熱管理特性がある。高温環境で使用されるにもかかわらず、プラスチックには独自の利点があります:

断熱

プラスチック素材、特にエンジニアリング・グレードのポリマーは次のようなものだ。 ポリアミド3熱伝導率は金属よりも本質的に低い。そのため、いくつかの利点がある:

クーラー・エアインテーク:断熱特性は、流入空気の温度を低く維持するのに役立ち、その結果、空気の密度が高くなり、出力が向上する可能性がある。

熱伝達の低減:熱くなったエンジン部品から吸気への熱の移動が少なくなり、パフォーマンスを低下させる吸気加熱を防ぎます。

より安定したパフォーマンス:温度安定性は、さまざまな運転条件下でエンジンの挙動をより予測しやすくします。

熱伝導率の材料比較

| 素材 | 熱伝導率 (W/m-K) | 相対断熱性 |

|---|---|---|

| 鋳鉄 | 50-80 | 非常に悪い |

| アルミニウム | 120-235 | 貧しい |

| ナイロン 6/6 with 30% ガラス繊維 | 0.30 | 素晴らしい |

| ナイロン6/6、33%ガラス繊維入り | 0.36 | 素晴らしい |

この熱伝導率の劇的な違いは、実際の用途において大きな性能上の利点を生み出す。

バリューチェーン全体のコスト効率

プラスチック製インテークマニホールドの経済的メリットは、材料費だけにとどまらない:

製造業経済

- 生産エネルギーの低下:プラスチック成形は通常、金属鋳造や機械加工よりも少ないエネルギーで済む。

- 処理工程の削減:金属製マニホールドは、多くの場合、追加の機械加工、表面仕上げ、腐食保護が必要です。

- 統合能力:プラスチック製マニホールドは、センサー、水通路、取り付けブラケットなどの部品を成形時に直接組み込むことができるため、組み立て工程を省くことができる。

ライフサイクル・コストのメリット

トータルコストの観点からは、プラスチック製マニホールドの方が車両の寿命を通じて経済的であることがしばしば証明されます。原材料費は基本的な金属よりも高くなることがありますが、すべての要素を考慮すると、完成部品のコストは一般的にプラスチックに有利です。

私がPTSMAKEで監督したプロジェクトでは、生産と性能のあらゆる側面を考慮すると、適切に設計されたプラスチック部品の方が総合的な価値が高いことが一貫してわかっています。

デザインの柔軟性と複雑性

樹脂製インテークマニホールドの最も魅力的な利点は、設計の自由度が高いことだろう:

複雑な幾何学

最新のインテークマニホールド設計は、エンジンの呼吸を最適化するために複雑な流路を必要とします。プラスチック成形技術がそれを可能にします:

- 金属では極めて難しい、曲線的で有機的な形状

- 必要な部分の強度を最適化するため、肉厚を変更可能

- フロー管理のための複雑な内部構造

- マウントポイントとアクセサリー機能のシームレスな統合

迅速な反復とカスタマイズ

自動車業界のクライアントと仕事をする際、プラスチック製マニホールドの方が、開発中の設計の繰り返しが早いと感じています。プラスチック部品の金型変更は、一般的に金属鋳造金型の変更よりもコストと時間がかかりません。

パフォーマンスのメリット

プラスチック製インテークマニホールドは、構造上や製造上の利点だけでなく、顕著な性能向上をもたらすことができる:

フロー特性

プラスチック製マニホールドの内部表面は、鋳造金属よりも本質的に滑らかで、流入空気の乱流と摩擦を少なくします。さらに、より複雑なランナー設計も可能です:

- シリンダー間のエアフローのバランス

- トルク強化のためのレゾナンス・チューニング効果を生み出す

- 速度プロファイルを最適化し、シリンダーへの充填性を向上

ノイズと振動の減衰

プラスチック素材はもともと金属よりも振動を減衰させる性質があり、そのことが振動減衰に寄与している:

- エンジン音の伝達を低減

- 振動による部品へのストレスが少ない

- NVH(騒音・振動・ハーシュネス)特性の向上

- ドライバーの快適性と知覚品質の向上

PTSMAKEの一貫したテストにより、適切に設計されたプラスチック部品が、金属部品と比較していかに優れた振動減衰性を提供できるかを実証してきました。

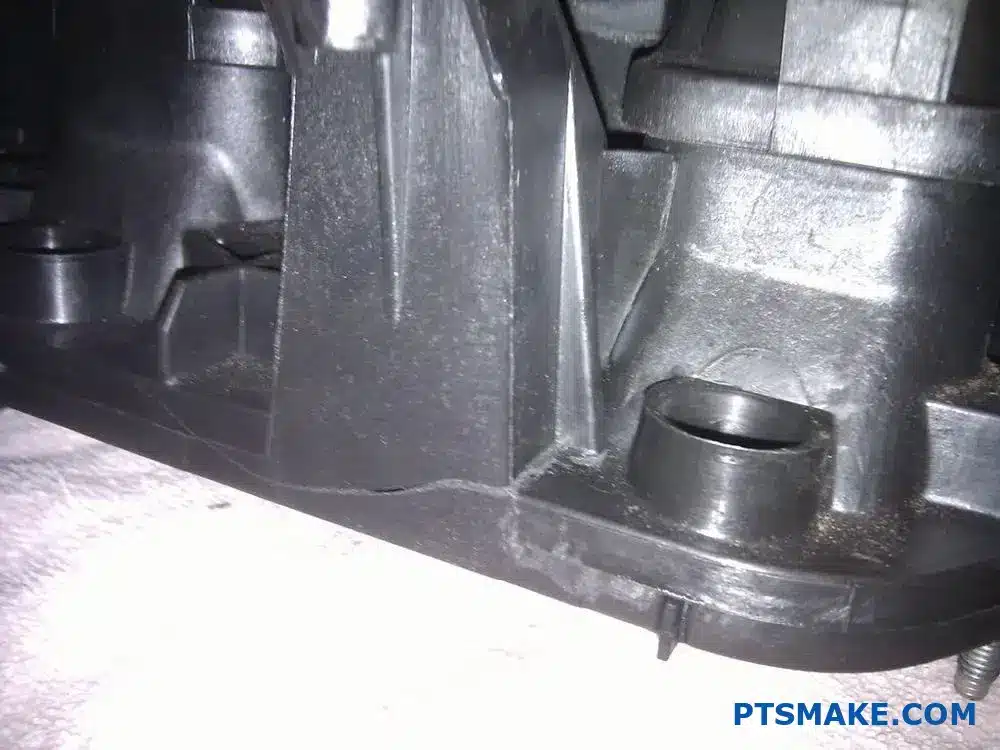

プラスチック製インテークマニホールドは割れるか?

ボンネットの下で「カサカサ」という独特の音がしたり、アイドリングが荒くなったり、性能が急に落ちたりするのを聞いたことがあるだろうか。車のオーナーなら誰でも心臓が止まるような瞬間だ。もしかして、最悪のタイミングでプラスチック製のインテークマニホールドが故障してしまったのでしょうか?

はい、プラスチック製のインテークマニホールドは、熱サイクル、製造上の欠陥、不適切なインストール、または経年劣化が原因でクラックが発生する可能性があります。これらのクラックは、一般的に取り付け部分や熱源の近くなどのストレスポイントで発生し、真空漏れ、粗いアイドリング、およびチェックエンジンランプなどのパフォーマンスの問題を引き起こします。

プラスチック製インテークマニホールドの一般的なクラック発生箇所

損傷したインテークマニホールドを何百個も調べた結果、最も頻繁に亀裂が発生する脆弱性のホットスポットをいくつか特定した:

取り付けポイントとファスナーエリア

ボルトや取り付け部の周辺は、取り付け時や運転時に大きな機械的応力を受けます。これらの箇所は、特に以下のような場合に、亀裂が生じやすい自然な弱点となります:

- 取り付け時にボルトを締めすぎた

- マニホールドに不均一な圧力がかかった

- 温度変動による膨張と収縮

ランナー・ジャンクション

ランナーとプレナムの接合部は、特に応力集中の影響を受けやすい部分です。PTSMAKEでの私の経験では、これらの接合部はしばしば次のような問題が発生することがわかりました。 ストレス・ライザー4 - 機械的な力が倍増する箇所-熱サイクル下での亀裂形成につながる。

スロットルボディマウント

この高熱エリアは、熱応力と機械的応力の両方にさらされます。プラスチック製マニホールドと金属製スロットルボディの間の移行は、特にプラスチックが脆くなっている古い車両では、亀裂発生のための完璧なシナリオを作成します。

プラスチック製インテークマニホールドのひび割れの原因は?

根本的な原因を理解することで、早期の故障を防ぐことができる:

熱サイクル

エンジン・コンパートメントは、氷点下から93°C(200°F)以上の極端な温度変化にさらされます。この加熱と冷却の繰り返しにより、プラスチックは膨張と収縮を繰り返します。時間が経つにつれて、これは材料の疲労につながり、最終的には亀裂が生じます。

素材の劣化

すべてのプラスチックが同じように作られているわけではありません。アフターマーケットのマニホールドに使われている低品質のプラスチックは劣化が早い。私は、高品質の ナイロン6/6、ガラス繊維補強 常に安価な製品よりも長持ちする。

製造上の欠陥

成形工程に小さな欠陥があっても、弱点が生じる可能性がある:

| 欠陥の種類 | 説明 | 耐久性への影響 |

|---|---|---|

| 気泡 | 射出成形時に閉じ込められた空気 | 内部の弱点を作る |

| 溶接ライン | 成形中にプラスチック流が出会う場所 | 構造的完全性の低下 |

| シンクマーク | 冷却ムラによる凹み | これらのポイントでは素材を薄くする |

| 不均一な壁厚 | 一貫性のない素材配分 | 応力集中エリア |

不適切な設置

ファスナーの締めすぎは、早期クラックの主な原因です。私は、技術者がトルクの仕様に従わなかっただけで、真新しいマニホールドにひびが入るのを見てきました。必ずトルクレンチを使用し、修理マニュアルで指定されている順序に従ってください。

インテークマニホールドのひび割れの警告サイン

問題を早期に発見することで、高価なエンジンの損傷を防ぐことができます:

- チェック・エンジン・ライト - 多くの場合、特に真空漏れやリーン状態に関連するコードが最初のインジケーターとなります。

- ラフ・アイドル - 亀裂から入る未計量の空気がアイドリングの乱れを引き起こす

- パフォーマンス低下 - パワーと反応の低下

- 珍しい音 - ヒスノイズや口笛のような音(特に加速時

- 排ガス試験不合格 - 未燃焼の燃料または不適切な空燃比

- 目に見えるクーラントの漏れ - クーラント通路一体型マニホールド用

予防と解決策

私のエンジニアとしての経験に基づき、マニホールドのクラックを防止し、対処するための実践的なステップをご紹介します:

予防措置

- 取り付けの際は、適切なトルク仕様に従ってください。

- 急加速の前に適切なウォームアップ時間を確保すること

- マニホールドを定期的に目視点検すること。

- 既知の問題車には、補強されたアフターマーケット・デザインへのアップグレードを検討する。

修理オプション

軽度のひび割れに対しては、高温用に設計された特殊なエポキシ樹脂が一時的な解決策となる。しかし、これは適切な交換が行われるまでの短期的な処置と考えるべきである。

交換に関する考慮事項

ひび割れたマニホールドを交換する場合、以下のオプションを検討する:

- OEM交換:適切なフィット感を確保するが、元のデザインの欠点を再現する可能性がある。

- アップグレードされたアフターマーケット:多くの場合、改良された素材や設計上の特徴が取り入れられている。

- カスタムインテークマニホールド:パフォーマンス用途では、精密メーカーのカスタムマニホールドは、耐久性とパフォーマンスの両方を最適化することができます。

PTSMAKEでは、最適化された肉厚、強化された取り付けポイント、優れた材料の選択など、耐久性を向上させたカスタムインテークマニホールドの開発を多くのお客様にお手伝いしてきました。

耐久性のあるプラスチックマニホールドの材料選択

ポリマーの選択は耐久性に大きく影響する:

- ナイロン6/6、30-35%ガラス繊維入り:優れた耐熱性と寸法安定性

- PPA(ポリフタルアミド):優れた耐薬品性と耐熱性

- PPS(ポリフェニレンサルファイド):優れた熱安定性と耐薬品性

- PEEK(ポリエーテルエーテルケトン):優れた耐熱性を持つプレミアムオプション

特に特定の用途向けにカスタムインテークマニホールドを設計する場合は、コストと性能のバランスを考慮しながら適切な材料を選択する必要があります。

優れたインテークマニホールドはHPをどれだけ向上させるか?

愛車のアクセルペダルを踏み込んでみて、「もっと反応がいいのに」と感じたことはありませんか?あるいは、せっかくアップグレードしたのに、エンジンにパンチがないのはなぜだろうと思ったことはありませんか?その答えはインテークマニホールドに隠されているかもしれません。

良いアフターマーケットのインテークマニホールドは、一般的にあなたのエンジンに15〜35馬力の間に追加されます。正確な利得は、エンジンの種類、マニホールドの品質、およびそれがあなたの特定のセットアップにどのようにうまくマッチするかによって異なります。カスタムインテークマニホールドは、適切に設計されている場合、時にはさらに高い利得を提供することができます。

インテークマニホールドの馬力向上を理解する

エンジン性能の向上に関して言えば、インテークマニホールドは過小評価されがちなヒーローである。私は長年にわたって数え切れないほどのマニホールドをテストしてきたが、馬力への影響はいくつかの要因によって大きく異なることがわかった。

パワーアップの主なメカニズムは、いかに効率よく空気がシリンダーに流れ込むかにあります。純正のインテークマニホールドは、妥協して設計されています - 彼らは排ガス規制を満たし、コストを抑えながら、様々な走行条件にわたって合理的に動作する必要があります。アフターマーケットのインテークマニホールドは、特にパフォーマンスに重点を置き、エアデリバリーシステムを最適化して最大限のパワーを発揮します。

エンジンタイプ別の現実的な期待馬力

インテークマニホールドのアップグレードは、エンジンによって反応が異なる:

| エンジン・タイプ | 典型的なHPゲイン | 最適なマニホールド設計 |

|---|---|---|

| 4気筒 | 10~20馬力 | プレナム容積を調整したショートランナーデザイン |

| V6 | 15-25 HP | バランスの取れた流量分布の中ランナー長 |

| V8 | 20-35 HP | トルク重視の長いランナー、ピークHP重視の短いランナー |

| 強制インダクション | HP25~40以上 | 強化構造でより大きなプレナム容積 |

これらの数値は単なる理論上のものではありません。私たちの施設でのダイノテストで、うまくマッチしたインテークマニホールドが自然吸気V8に32馬力を追加したのを見たことがあります。重要なのは、エンジンの既存の呼吸特性を補完するデザインを選択することでした。

マニホールドの性能向上に影響する要因

実際にパワーが上がるかどうかは、いくつかの変数に左右される:

ランナーのデザインと長さ:一般的に、長いランナーは低回転域のトルクを向上させ、短いランナーは高回転域の馬力を向上させます。理想的な長さは、目標とするパワーとエンジンの動作範囲によって異なります。

プレナム容積:エアチャンバーサイズはエンジンの呼吸に大きく影響します。より大きなプレナムは高回転域での使用に有利で、より小さなプレナムはスロットルレスポンスを向上させます。

素材の選択:アルミ製マニホールドは樹脂製マニホールドに比べて放熱性に優れ、長時間の高負荷走行でも安定した性能を発揮する可能性があります。

ポートマッチング:マニホールドのポートとシリンダーヘッドの位置関係が重要です。 容積効率5 ポートが適切にマッチングされ、フローが最適化されると、劇的に増大する。

コスト・パワー比分析

パフォーマンスのアップグレードについてお客様にアドバイスするとき、私は常に価値を強調します。インテークマニホールドは、他の改造に比べて投資対効果が優れていることがよくあります。

高品質のアフターマーケットインテークマニホールドは、材料、設計の複雑さ、およびブランドの評判に応じて、一般的に$400〜$1,200の間かかります。15-35馬力の潜在的な利得を考慮すると、あなたは馬力あたりおよそ$25-40を見ている - 他の多くのエンジン改造よりも大幅に優れています。

カスタムマニホールドは、より多くのコスト(通常$1,500〜$3,000)がかかるかもしれませんが、あなたの特定のセットアップに合わせて調整することができ、潜在的にさらに大きな利得を提供することができます。深刻なパフォーマンス愛好家のために、このカスタマイズは、特に他のエンジンの改造と統合された場合、完璧な意味を持つことができます。

インテークマニホールドと他のパワーアップとの比較

インテークマニホールドの改良を整理する:

| 修正 | 一般的なコスト | 平均HPゲイン | HPあたりのコスト |

|---|---|---|---|

| インテークマニホールド | $400-$1,200 | 15-35 HP | $25-40/HP |

| パフォーマンス・エキゾースト | $500-$1,500 | 5-20 HP | $75-100/hp |

| ECUチューン | $300-$700 | 10-25 HP | $30-70/HP |

| カムシャフト | $800-$2,000 | 20~50馬力 | $40-80/HP |

| ターボ・アップグレード | $2,000-$5,000 | 50-150 HP | $33-50/HP |

お分かりのように、インテークマニホールドは、他の一般的なパワー追加改造と比較して、説得力のある価値を提供します。また、一般的にカムシャフトやターボシステムよりも取り付けにかかる労力が少ないため、その価値はさらに高まります。

ダイナモの数値を超えた実世界のパフォーマンスへの影響

馬力の数値は重要ですが、実際の運転体験はもっと重要です。優れた設計のインテークマニホールドは、ピーク馬力の数値だけでなく、車のフィーリングを変えることができます:

- スロットルレスポンスの向上:多くのドライバーは、特に中回転域で、より素早いパワーデリバリーを実感している。

- より広いパワーバンド:良いマニホールドは、有効なパワーレンジを広げ、よりドライバブルなクルマにすることができる。

- 強化されたエンジン音:吸気共振が変化することで、加速時にアグレッシブなエンジンノートを奏でることが多い

- より良い燃料噴霧:空燃比を改善し、出力と効率を向上させる設計もある。

PTSMAKEでは、いくつかのパフォーマンス・アプリケーションのためのカスタム吸気ソリューションの開発を支援してきました。フィードバックは一貫して、ダイナモメーターの数値では完全には捉えられない、このような実世界での改善を強調しています。

カスタム・ランナーとプレナムがエンジン性能に果たす役割とは?

アクセルを踏み込んでも、エンジンのレスポンスの悪さにがっかりしたことはありませんか?あるいは、何千もの改造費を費やしても、完璧なパワーカーブを実現できないことはありませんか?インテークマニホールドのランナーとプレナムのデザインには、潜在的なパフォーマンスに対する不満が隠されていることが多いのです。

カスタムランナーとプレナムは、エアフローのダイナミクスを制御し、共振チューニングを最適化し、シリンダーへの空気分配を管理することで、エンジン性能に劇的な影響を与えます。適切に設計されたランナーは、シリンダーへの充填を高める圧力波を作り出し、適切に設計されたプレナムは、すべてのシリンダーへのバランスの取れた空気供給を保証し、エンジン全体の出力を大幅に向上させます。

ランナーの長さと直径を科学する

カスタムインテークマニホールドを設計する際、ランナーの形状がエアフローに与える影響を理解することは不可欠です。ランナーの長さと直径は、エンジン性能を左右する微妙なバランスを生み出すことがわかりました。

ランナーの長さ回転数レスポンスのためのチューニング

ランナーの長さは、エンジンが最大トルクを発生する回転域に直接影響します。この関係は以下からきています。 圧力波ダイナミクス6 吸気管内で発生する吸気バルブが閉じると、負圧波がランナーを逆行する。この波がプレナムに達すると、正圧波として反射して戻ってくる。

長いランナーは、圧力波が低回転域での動作に最適なタイミングで戻るため、より強力な低速トルクを生み出します。私がトラックや重機用のマニホールドを設計するときは、通常、長いランナーをお勧めします。逆に、短いランナーは高回転域でのパワーを重視するため、高回転域でのピーク馬力が優先されるレース用途に最適です。

ランナーの直径速度と体積のバランス

ランナー径は、もうひとつの重要なチューニングパラメーターです。直径が小さいほど空気速度が向上し、気流中の運動エネルギーが高く維持されるため、低回転域でのシリンダー充填が改善されます。しかし、エンジン回転数が高くなると、制限的になる可能性があります。

より大きな直径は、より大きなエアフロー量を可能にしますが、速度を低下させる可能性があります。PTSMAKEでは、パフォーマンスマニホールドを製造する際、多くの場合、テーパードランナーデザインを採用しています。この漸進的な設計は、より高いエアフロー要求に対応しながら速度を維持するのに役立ちます。

プレナム設計の考慮事項

プレナムは、インテークマニホールドの中央空気分配室として機能します。その設計は、各シリンダーへの空気の均一な到達に大きく影響します。

ボリュームとシェイプ・エフェクト

適切なサイズのプレナムはバッファーの役割を果たし、様々な条件下ですべてのシリンダーへの適切な空気供給を保証します。数多くの設計をテストする中で、幅広い回転域で最適なパフォーマンスを発揮するためには、プレナム容積は通常、エンジン排気量の50~80%が必要であることを学びました。

プレナムの形状は、サイズと同じくらい重要です。私は、乱流と方向性の偏りを最小限に抑える設計を推奨します。V型エンジンの場合、左右対称のランナーエントリーを持つ中央プレナムは、バランスのとれた空気分配を確保するのに役立ちます。直列エンジンの場合、多くの場合、縦方向の設計が最適です。

プレナムからの等長ランナーと同調ランナーの比較

ランナー構成には2つの主要な哲学がある:

| 構成 | メリット | ベストアプリケーション |

|---|---|---|

| 等しい長さ | バランスの取れたパワーデリバリー、一貫したトルクカーブ | ストリート・パフォーマンス、耐久レース |

| チューニング・レングス | 特定の回転数目標に最適化、より高いピークパワーの可能性 | 特殊レース、ドラッグ・アプリケーション |

等しい長さのランナーは、各シリンダーが同様のエアフロー特性を受け、すべてのシリンダーでバランスのとれた燃焼を促進することを保証します。長さを調整した設計は、特定の性能目標を達成するために、バランスをある程度犠牲にしています。

素材選択の影響

インテークマニホールドに使用されている材料は、性能と耐久性の両方に影響します。素材によって様々なメリットがあります:

熱特性とエンジン性能

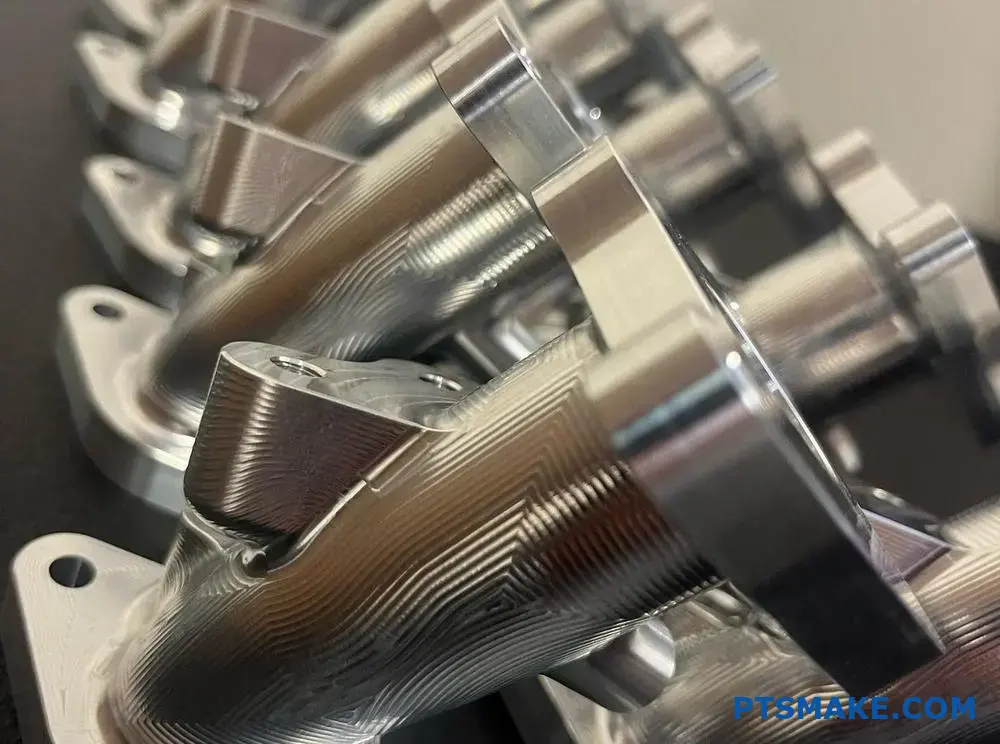

アルミニウムは、重量、熱伝導性、コストのバランスが優れているため、依然として業界標準となっています。PTSMAKEでは、精密CNC機械加工により、従来の鋳造法では不可能な複雑な内部形状を持つアルミ製マニホールドを製造しています。

複合材料は、その優れた断熱性で人気を集めている。より低温のインテークチャージは密度が高く、体積あたりにより多くの酸素分子を含みます。テストでは、適切に設計されたコンポジットマニホールドが、アルミニウムに比べて吸気温度を5~15°F低下させ、測定可能な性能向上をもたらしているのを見たことがある。

耐久性と製造に関する考察

高ブースト用途では、材料強度が重要になります。当社の製造工程では、特に圧力変動が最も大きくなる取り付け部やプレナムからランナーへの移行部など、高ストレス領域での強化設計が可能です。

ランナー内の表面仕上げも性能に影響します。長年のテストを通じて、テクスチャーパターンが制御された適度に滑らかな表面は、鏡面仕上げの通路と比較して、実際にエアフロー特性を向上させることがわかりました。

実際のパフォーマンスへの影響

カスタム・ランナーやカスタム・プレナム設計の理論的な利点は、測定可能な性能向上につながります。私はレーシングチームと協力し、適切に最適化されたインテークマニホールドがパフォーマンスを発揮するのを見てきました:

- 5-10%のピークトルクの増加

- 3-8%の馬力向上

- スロットルレスポンスの向上

- より安定したシリンダー間空燃比

ストリート・アプリケーションの場合、最も顕著な改善は通常、ドライバビリティと日常性能を向上させる中速トルクに現れます。レース・アプリケーションの場合、特定の回転域に正確にパワーを供給することで、特定のコースや走行条件での競争力を高めることができます。

より良いインテークマニホールドとは?

アクセルを踏んでも、エンジンがためらったり、パワー不足を感じたりしたことはありませんか?あるいは、なぜ自分のクルマは試乗した同じモデルほど性能が良くないのだろうと思ったことはありませんか?このようなイライラする瞬間は、多くの人が見落としている重要な部品、インテークマニホールドに行き着くことが多いのです。

優れたインテークマニホールドは、すべてのシリンダーへのエアフロー配分を最適化することでエンジン性能を向上させ、馬力、トルク、燃費を向上させます。高品質のインテークマニホールドは、乱流を減らし、圧力損失を最小限に抑え、エンジンのRPM範囲全体を通して均一な空気と燃料の混合気供給を保証します。

インテークマニホールドの設計がエンジン性能に与える影響

インテークマニホールドは、エアフィルターとエンジンをつなぐ単なるチューブのセットではありません。インテークマニホールドは、エンジンがどのように呼吸し、どのように性能を発揮するかに大きく影響するエンジニアリングシステムなのです。高性能車を扱ってきた経験から、マニホールドの設計はエンジン出力を最適化する上で最も影響力のある要因のひとつであることがわかりました。

インテークマニホールドの主な機能は、空気と燃料の混合気を各シリンダーに均等に分配することである。しかし、この分配の仕方は、出力から燃費まですべてに影響します。うまく設計されたマニホールドは 層流7 乱流運動ではなく、空気の乱流運動であるため、すべてのシリンダーで圧力を一定に保つことができる。

純正マニホールドとパフォーマンス・バージョンを比較すると、その違いは明らかだ:

| 特徴 | 純正マニホールド | パフォーマンス・マニホールド |

|---|---|---|

| ランナーの長さ | 通常、包装には妥協が必要 | 目標回転域に最適化 |

| ランナー直径 | ユニフォーム | 特定のシリンダー用にチューニング |

| 内部表面 | しばしばラフ・キャスティング | 滑らかな研磨面 |

| プレナム容積 | スペースの制約 | エアフローのニーズに合わせて設計 |

| 素材 | 通常はプラスチックか鋳鉄 | アルミニウム、カーボンファイバー、コンポジット |

インテークマニホールド改良の背後にある科学

ランナーのジオメトリーとチューニング

ランナー」(プレナムと各シリンダーの吸気ポートをつなぐチューブ)は、エンジン性能において重要な役割を果たします。その長さと直径は共振効果を生み出し、特定の回転域でトルクを大幅に高めることができます。

一般的に、短いランナーは高回転域のパワーを高め、長いランナーは低回転域のトルクを高めます。このため、先進的なインテークマニホールドの中には、エンジン回転数に応じて長さを調整できる可変ランナーを採用しているものもあります。

ランナーの直径も非常に重要だ。狭すぎると高回転域でのエアフローが制限され、広すぎると低回転域でのレスポンスに必要な流速が失われてしまいます。カスタムインテークマニホールドは、特定のエンジンとパフォーマンスの目標に最適なランナー寸法で設計することができます。

プレナム設計の考慮事項

プレナムチャンバー(空気がランナーに分配される前に入る中央の容積)は、慎重なエンジニアリングを必要とする。その容積と形状は、特にスロットルを素早く切り替えたときに、いかに効率よく空気を分配できるかを左右する。

一般に、より大きなプレナムは、より大きなエア溜まりを提供することで、高回転での高馬力をサポートします。しかし、オーバーサイズのプレナムは、空気速度を低下させ、スロットルレスポンスを悪化させる可能性があります。理想的なプレナムのサイズは、エンジンの排気量と使用目的に基づいて、これらの要因のバランスをとります。

素材の選択とその影響

マニホールドの構造に使用される材料は、いくつかの点で性能に影響する:

熱特性

鋳鉄製マニホールドは熱を保持するため、流入空気をあらかじめ温めることができる。これはコールドスタートに役立ちますが、空気密度と潜在的なパワーを低下させます。アルミ製マニホールドは放熱性に優れ、流入空気をより低温で高密度に保ちます。パフォーマンスマニホールドにヒートシールドやサーマルバリアがよく見られるのはこのためです。

高性能用途では、複合材やカーボンファイバー製のマニホールドがさらに優れた断熱効果を発揮し、吸気温度を可能な限り低く維持します。

重量に関する考察

軽量な素材は、車両全体の重量を向上させるだけでなく、スロットルレスポンスにも影響します。エンジンシステムの往復質量と回転質量を減らすことで、より応答性の高いパワーデリバリーが実現します。アルミニウムの重量は通常、鋳鉄の約3分の1ですが、複合材料ではさらに軽くすることができます。

インテークマニホールドのアップグレードがもたらす実際のメリット

私の顧客車両でのテストでは、適切に設計されたアフターマーケットのインテークマニホールドは、一貫してその性能を発揮している:

- エンジンのタイプやその他の改造により、5~15馬力のパワーアップを実現

- 全回転域でのスロットルレスポンスの向上

- 特に多気筒エンジンにおいて、より安定したパワーデリバリー

- 通常走行時の燃費向上

- 音質の向上(吸気ハーモニクスがよりアグレッシブになることが多い)

日常的に運転するドライバーにとっては、こうした改良は、高速道路での合流時の自信や追い越し能力の向上、そして定常的な巡航時の燃費のわずかな向上につながる。

パフォーマンスカーの場合、カムシャフト、エキゾーストシステム、強制インダクションなどの他のモディファイをインストールすると、カスタムインテークマニホールドはほとんど不可欠になります。インテークマニホールドのフロー特性を他のコンポーネントにマッチさせなければ、パフォーマンスを大きく損なうことになりかねません。

カスタムインテークマニホールドの正しい製造工程を選ぶには?

カスタムインテークマニホールドのプロジェクトで、複数の製造オプションの間で行き詰まったことはありませんか?間違った製造方法を選択したために、コストが高騰したり、スケジュールが伸びたりしたことはありませんか?選択を誤ると、レースで勝てる性能か、棚に眠っている高価な文鎮かの違いになります。

カスタムインテークマニホールドの適切な製造工程を選択するには、生産量、材料要件、予算制約、性能ニーズなどの要素をバランスさせる必要があります。鋳造やCNC機械加工から3Dプリントまで、各製法は用途に応じて明確な利点を提供するため、この決定はプロジェクトの成功に欠かせません。

生産量のニーズを評価する

カスタムインテークマニホールドの製造工程を選択する際、多くの場合、生産量を最初に考慮します。ワンオフのプロトタイプを作るのか、数千台の生産を計画するのかによって、適切なアプローチは大きく異なります。

少量生産に関する考察

プロトタイプや限定生産(通常10~50個以下)の場合、柔軟な製造プロセスの方が経済的に理にかなっています。PTSMAKEでの私の経験では、CNCマシニングと3Dプリンティングがこの分野で優れています:

- CNC加工:高性能マニホールドの小ロット生産に最適です。

- 3Dプリンティング:従来の方法では不可能であった複雑な内部形状でも、迅速なターンアラウンドを提供します。

大量生産オプション

生産数量が100個を超えると、経済性は劇的に変化する。初期の金型投資は、ユニットあたりのコスト削減によって正当化されるようになります:

- 鋳造方法:ダイカストとインベストメント鋳造が大量生産で経済的に可能になる

- 射出成形:コンポジットまたはポリマー製マニホールドの場合、これはスケールで卓越した一貫性を提供します。

材料選択の考慮点

材料の選択は、カスタムインテークマニホールドに最適な結果をもたらす製造工程に直接影響します。

金属とその適合プロセス

アルミニウムは、その優れた放熱性と重量特性により、高性能インテークマニホールドの主要な材料であり続けています。さまざまなアルミニウム合金は、特定の製造技術とペアになっています:

| 素材 | 最適製造プロセス | 主な利点 | 制限事項 |

|---|---|---|---|

| アルミニウム6061 | CNC加工 | 優れた切削性、優れた強度 | 単価が高い |

| アルミニウム A356 | ダイカスト | 大量生産に最適 | 多額の金型投資 |

| アルミニウム 7075 | CNC加工 | 優れた強度対重量比 | 高い材料費 |

| マグネシウム合金 | ダイカスト | 最軽量の金属製オプション、より優れた振動減衰性 | より専門的な処理 |

コンポジットとポリマーのオプション

特定の用途では、複合材料は説得力のある代替案を提供する:

- 炭素繊維複合材料:通常、ハンドレイアップまたは圧縮成形で製造される。

- 高温ポリマー:温度条件が許せば射出成形も可能

複雑性分析と製造可能性分析

について 幾何学的複雑性8 インテークマニホールドの設計は、製造の選択肢を大幅に狭めます。複雑な内部ランナー形状、可変肉厚、複雑な流れの最適化機能は、すべて製造性に影響します。

デザインの複雑さの評価

私は、次のような複雑さの要因がプロセスの選択に直接影響することを発見した:

- 内部通路:複雑な曲線の内部形状は、特定の鋳造方法を排除する可能性があります。

- 肉厚のばらつき:ダイカストのようなプロセスでは、肉厚の推移に制限がある。

- 表面仕上げの要件:CNCは通常、鋳造法に比べて優れた表面仕上げを提供する。

- アンダーカットと内部特徴:複数部品からなる金型または別のアプローチが必要な場合がある。

製造工程能力マトリックス

何百ものカスタムインテークマニホールドプロジェクトを評価した結果、私は工程選択の指針となる能力マトリックスを開発しました:

| 機能の複雑さ | CNC加工 | ダイカスト | 3Dプリンティング | インベストメント鋳造 |

|---|---|---|---|---|

| 複雑な内部ランナー | 限定 | グッド | 素晴らしい | グッド |

| 薄肉断面 | 限定 | 素晴らしい | グッド | グッド |

| 精密公差 | 素晴らしい | グッド | 中程度 | グッド |

| 表面仕上げ | 素晴らしい | グッド | 可もなく不可もなく | グッド |

| 設計反復速度 | 中程度 | 貧しい | 素晴らしい | 貧しい |

パフォーマンスとコストのバランス

最終的なゴールは、パフォーマンス、コスト、スケジュール要件の最適なバランスを見つけることです。PTSMAKEでは、特定のプロジェクトにハイブリッド・アプローチを推奨することがよくあります。

工程別コスト構造

各製造工程のコスト構造を理解することは、情報に基づいた意思決定に役立つ:

- CNC加工:1台あたりのコストは高いが、セットアップコストは最小

- ダイカスト:初期金型投資は高いが、量産時の単価は低い

- 3Dプリンティング:最小限のセットアップで中程度の単価だが、生産速度は遅い

- インベストメント鋳造:中程度の数量で、ユニット当たりの経済性に優れた中程度の金型費用

絶対的な性能が要求される特殊な用途では、単価が高いにもかかわらず、CNC加工がゴールドスタンダードであり続けることがよくあります。精密機械加工で得られる精度と材料のオプションは、特定の高性能なシナリオでは、他のプロセスでは対応できません。

タイムラインと生産スケジューリングの要因

今日の競争市場では、生産に要する時間はコストやパフォーマンスに匹敵する重要性を持つことが多い。各製造工程で期待されるリードタイムは異なります:

- CNC加工:通常1~3週間

- ダイカスト金型製作に8~12週間、生産に1週間

- 3Dプリンティング:複雑さと仕上げの要件により、数日から数週間

- インベストメント鋳造:通常4-8週間

製造オプションを評価する際には、目先のプロジェクトだけでなく、長期的な生産戦略も考慮してください。適切な製造パートナーは、このような複雑な決定をナビゲートし、画一的なソリューションを押し付けるのではなく、お客様固有の要件に基づいた洞察を提供する必要があります。

CNC加工カスタムインテークマニホールドで達成可能な公差とは?

インテークマニホールドが期待した性能を発揮しないことに悩んだことはありませんか?カスタムマニホールドに投資したものの、わずかな公差の問題で性能に大きなギャップが生じていることに気づいたことはありませんか?チャンピオンになれるかどうかの分かれ目は、重要なエンジン部品のコンマ何ミリかの差にあることが多いのです。

CNC加工されたカスタムインテークマニホールドの場合、達成可能な公差は、材料、設計の複雑さ、および加工戦略によって異なりますが、通常±0.025mm~±0.1mm(0.001インチ~0.004インチ)の範囲です。これらの精度レベルは、最適なエアフロー分布、安定したエンジン性能、および漏れに対する適切なシーリングを保証します。

インテークマニホールドの公差要件を理解する

カスタムインテークマニホールドを設計する場合、公差要件はいくつかの要因によって異なります。最も重要な領域は、取り付け面、ランナー接続部、プレナム接合部、センサーポートなどです。各領域では、適切な機能を確保するために特定の公差レベルが要求されます。

シリンダーヘッドに接続する取り付け面の公差は、通常±0.05mm(±0.002インチ)を推奨します。この精度により、適切なシーリングが確保され、エンジン性能を損なう可能性のあるエア漏れを防ぐことができます。これらの面の平坦度公差は、反りの問題を避けるために、長さ100mmあたり0.025mm以内に維持する必要があります。

ランナーの寸法は、直径と長さについて±0.1mm(±0.004インチ)の公差が必要です。これは他のエンジン部品と比較すると緩く見えるかもしれませんが、これらの公差は依然としてシリンダー全体で一貫したエアフロー特性を可能にします。内部の表面仕上げは、摩擦損失を減らし、流れを最適化するために、Ra 1.6-3.2μmに維持する必要があります。

材料固有の公差に関する考察

材料が異なると、加工中の反応も異なり、達成可能な公差に影響する:

| 素材 | 典型的な達成可能公差 | 備考 |

|---|---|---|

| アルミニウム | ±0.025mm ~ ±0.05mm | 優れた加工性、加工中の安定性 |

| スチール | ±0.05mm ~ ±0.1mm | 高い切削抵抗、工具のたわみの可能性 |

| ポリマー/コンポジット | ±0.1mmから±0.2mm | 熱膨張の懸念、工具摩耗の問題 |

6061-T6や7075のようなアルミニウム合金は、その優れた加工性と寸法安定性により、カスタムインテークマニホールドに私が好んで使用する材料です。PTSMAKEでこれらの材料を使用する場合、特殊な技術を使用しなくても、重要な部分で±0.025mmという厳しい公差を常に達成しています。

より厳しい公差を必要とする重要な特徴

シーリング表面

最も厳しい公差要件はシール面に適用されます。ガスケットを適切に圧縮するためには、これらの表面はその全域で0.025mmの平面度公差が必要です。これを超える偏差があると、特に高圧条件下でリーク経路が生じる可能性があります。

シール面の表面仕上げも同様に重要です。ガスケットの適切な着座と圧縮を確保するために、Ra 0.8~1.6μmを推奨する。この仕上げを達成するには、切削工具と加工パラメーターを慎重に選択する必要があります。

スロットルボディマウントインターフェイス

スロットルボディの接続は、精度が重要なもう一つの重要な領域です。これらのインターフェイスには通常、以下のものが必要です:

- 直径公差±0.025mm(±0.001インチ)

- マニホールド底面に対する垂直度0.05mm

- 真の位置公差0.1mm

これらの厳しい公差は、適切なスロットルボディのアライメントを確保し、アイドリングの質やスロットルレスポンスに影響を与える可能性のある不均一なエアフローの分布や真空漏れを防ぎます。

高精度を実現する高度なCNC技術

カスタムインテークマニホールドで最も厳しい公差を達成するには、いくつかの特殊なCNC技術が必要になります:

温度管理された加工環境

見落とされがちな要因のひとつに熱安定性がある。金属は温度変化によって膨張・収縮し、寸法精度に影響を与えます。当社のCNC施設では、高精度のマニホールド加工のために温度制御された環境(21±1℃)を維持しています。

多軸同時加工

同時5軸加工により、複雑な内部形状を最小限のセットアップで作成することができます。このアプローチにより 累積エラー9 複数のセットアップから、複雑な曲面を持つランナーの表面仕上げを改善することができます。

インプロセス計測と適応加工

最も要求の厳しいアプリケーションでは、インプロセス測定システムが加工中の寸法を検証します。偏差が検出されると、CNCプログラムが自動的に補正を行い、工具の摩耗や熱影響に関係なく、最終的な公差が維持されるようにします。

実世界での耐性の課題

CNC技術の進歩にもかかわらず、インテークマニホールドの一部の形状には公差の課題が残っています:

- 深い内部ランナー - 深さが深くなると、工具のたわみが大きくなる

- 複雑なプレナム形状 - 複合曲線では、均一な公差を維持するために多軸アプローチが必要

- 薄肉部 - 加工中の振動は公差偏差の原因となる

- ねじ接続 - センサーポートのネジピッチ直径公差の維持

カスタムマニホールドを設計する際には、性能を犠牲にすることなく、可能な限り形状を単純化することを常にお勧めします。このアプローチにより、製造公差がより安定し、長期信頼性が向上します。

公差スタックアップに関する考察

マニホールドの設計で見落とされがちなのが、公差の積み重ねです。複数のフィーチャーが相互作用する場合、それぞれの公差が組み合わされ、フィッティングの問題が発生する可能性があります。例えば、8つの取り付け穴があるマニホールドは、公差が適切に管理されていないと、極端な位置で大きな位置誤差が発生する可能性があります。

PTSMAKEでは、幾何学的寸法公差(GD&T)の原則を利用して、これらのスタックアップを効果的に管理しています。主要なデータムを基準とした真の位置公差を適用することで、複数のフィーチャーがあっても適切なアライメントを確保します。

コストと精度のバランス

製造コストと達成可能な公差は常にトレードオフの関係にあります。CNC加工は理論的には±0.01mm以下の公差を達成できますが、公差が厳しくなるにつれてコストは指数関数的に上昇します:

| 許容範囲 | 相対コスト | アプリケーションの適合性 |

|---|---|---|

| ±0.1mm | 基本料金 | 重要でない特徴、一般的な寸法 |

| ±0.05mm | 1.5~2倍ベース | 標準シール面、取付インターフェース |

| ±0.025mm | 2~3倍ベース | 重要なシール面、精密嵌合部 |

| ±0.01mm | 4~5倍ベース | インテークマニホールドにはほとんど必要ない |

ほとんどのカスタムインテークマニホールドの用途では、重要なフィーチャーの±0.05mmを目標にすることで、性能と製造コストの最適なバランスが得られます。このレベルは、プロジェクトを経済的に実行可能に保ちながら、適切な機能を保証します。

材料選択はカスタムインテークマニホールド製造のコストにどう影響するか?

一見似たようなインテークマニホールドなのに、なぜ価格が大きく違うのか不思議に思ったことはありませんか?また、マニホールドの素材を変更した際に、予想外のコストに驚いたことはありませんか?その違いは、素材そのものだけでなく、その選択が製造工程全体にどのように連鎖していくかにあることが多いのです。

材料の選択は、カスタムインテークマニホールドのコストに最も影響する唯一の要因です。材料が異なれば、特定の工具、加工技術、後加工が必要になります。アルミニウムは$300-600で費用対効果のバランスが取れていますが、カーボンファイバーは製造工程が複雑なため$800-1,500、特殊合金は機械加工が難しいため$1,000を超えることがあります。

主要素材とそのコストへの影響

カスタムインテークマニホールドを開発する際、材料の選択は性能特性と製造コストの両方を根本的に形作ります。さまざまな自動車メーカーや性能関連のクライアントと仕事をしてきた経験から、私はさまざまな材料に関連するいくつかの重要なコスト要因を観察してきました。

アルミニウム合金:費用対効果の高いスタンダード

アルミニウム合金(特に6061と6063)は、多くの正当な理由によって業界標準となっています。これらの材料は、性能、製造性、費用対効果の間で優れたバランスを実現しています。

生産面では、アルミニウムはコスト面でいくつかの利点がある:

- 硬い金属に比べて加工が比較的容易

- 加工時の反りを防ぐ優れた熱伝導性

- 大がかりな後処理なしで良好な表面仕上げ

- 様々な形状と寸法で入手可能

カスタムアルミインテークマニホールドの典型的なコストの範囲は、複雑さに応じて$300-600の間に落ちる。この手頃な価格は、アルミニウムは、ほとんどの市販車や多くのアフターマーケットのアプリケーションのための主要な選択肢となっています。

複合材料:軽量化のための高コスト

炭素繊維やその他の複合材料は、特に軽量化が最優先される高性能用途で人気を博している。しかし、この性能上の利点は、実質的なコストを伴います:

- 手作業を伴う複雑な製造工程

- 高価な原材料(カーボンファイバーはアルミニウムの5~10倍もする)

- 特殊な工具と設備の要件

- 硬化時間を追加することで、生産サイクルが長くなる

その結果、カーボンファイバー製インテークマニホールドの価格帯は、一般的に$800~1,500となり、アルミ製インテークマニホールドに比べてかなりの割高となる。

特殊金属特定の特性に対するプレミアム価格

チタン、ステンレス鋼、特殊合金のような材料は、市場のプレミアムセグメントを占めている。そのコストには以下のようなものがある:

- 特殊な工具を必要とする難しい加工性

- 原材料費の上昇

- 材料の硬さによる加工時間の増加

- 製造時の熱管理の追加

- より頻繁な工具交換

これらの要因によって、特殊な金属製インテークマニホールドのコストは、比較的単純な設計であっても$1,000以上になる。その 冶金的特性10 このような材料は、特定の高応力用途では、その費用を正当化できる場合が多い。

素材別製造工程バリエーション

製造方法は材料の選択によって大きく異なり、最終的なコスト構造に直接影響する。

アルミニウム製造方法

| 方法 | コストへの影響 | 代表的なアプリケーション |

|---|---|---|

| CNC加工 | 中程度($300-500) | プロトタイプ、少量生産 |

| キャスト&マシン | ボリュームは低め($200-400) | 市販車、アフターマーケット |

| 押出・溶接 | 最低($150-300) | 単純幾何学マニホールド |

PTSMAKEでは、CNCオペレーションをアルミニウム用に最適化し、適切なエアフロー特性を確保する厳しい公差を維持しながら、競争力のある価格を提供できるようにしています。

複合材製造のアプローチ

複合材料は、まったく異なる製造方法を必要とする:

- ハンドレイアップ - 最も高価で、ワンオフのプロトタイプに使用される。

- 真空注入 - ミッドレンジのコスト、優れた安定性

- 樹脂トランスファー成形 - 1台当たりのコストは低いが、初期金型投資が高い

それぞれの方法は、異なるコスト構造を示している。コンポジット製マニホールドの金型投資だけで、アルミニウム製マニホールドの製造コスト全体を上回るのが普通です。

特殊金属製造に関する考察

チタンや高強度鋼合金を扱う場合、製造工程では特殊なアプローチが必要となる:

- 加工硬化を防ぐため、切削速度を遅くする。

- 工具交換の頻度が増える(機械のダウンタイムが増える)

- その他の冷却要件

- 材料の移動を管理するためのより複雑な冶具

これらの要因によって、加工時間はアルミニウムの2倍から3倍になり、それに伴ってコストにも影響が出る。

素材選択によるコスト削減戦略

十分な情報に基づいて材料を選択することで、性能を犠牲にすることなくコストを抑えることができます:

- 素材のハイブリッド化 - 必要な場合のみ高級素材を使用

- ボリュームの最適化 - 材料固有の製造制約を考慮した設計

- 表面処理の選択肢 - コーティングによる母材特性の向上

例えば、オールチタン製マニホールドの代わりに、私が顧客に勧める費用対効果の高いアプローチのひとつは、本体にアルミニウムを使用し、重要な高温接続部にチタンを使用することです。

素材選択における隠れたコスト

明らかな材料費と加工費だけでなく、材料によっては、すぐにはわからない追加費用が発生する:

後処理の要件

- アルミニウムは通常、簡単なアルマイト処理が必要($30-60)

- 複合材はクリアコーティングが必要で、化粧仕上げが多い ($100-200)

- 特殊金属は、熱処理や特殊コーティングが必要な場合がある ($150-300)

テストと検証コスト

異なる材料は異なる検証プロトコルを必要とします。アルミニウム部品は通常、標準的な方法で圧力試験を行うことができますが、複合材部品は構造的完全性とシール性能を検証するため、より広範な試験を必要とすることがよくあります。

私はこの業界で15年以上働いてきて、素材間の真のコスト差は部品表だけでなく、最終的な収益に大きく影響する生産要件の延長にあることを学んだ。

プレナムの設計がエンジンのパワーバンドと全体的なパフォーマンスにどのような影響を与えるかをご覧ください。 ↩

エンジンのパワーと効率を最大化するために重要なこの特性について学んでください。 ↩

この素材が現代のエンジン設計にどのような革命をもたらし、より優れたパフォーマンスを実現するのか。 ↩

これらの重要な応力ポイントが、マニホールドの耐久性と性能にどのような影響を及ぼすかをご覧ください。 ↩

クリックすると、効率がエンジンの実際の出力にどのように影響するかをご覧いただけます。 ↩

クリックすると、圧力波がエンジンの性能をどのように変えるかをご覧いただけます。 ↩

エンジン性能をよりよく理解するために、この流体力学の概念について学んでください。 ↩

最適な製造のための複雑なマニホールド形状の分析に関する詳細なガイドはこちらをクリックしてください。 ↩

エラーの積み重ねがプロジェクトの精度とコストにどのような影響を与えるかを学びましょう。 ↩

コストを管理しながらマニホールドの性能を高めることができる特殊な金属特性についてご紹介します。 ↩