プロジェクトに適したステンレス鋼種選びに苦慮 していませんか?選択を誤ると、特に過酷な環境では、早期の腐食、製品の故障、危険な状態につながる可能性があります。

316ステンレス鋼は、特に塩化物や酸に対して卓越した耐食性を発揮します。高温でも強度を維持し、孔食に強く、海洋環境でも優れた耐久性を発揮するため、要求の厳しい用途に最適です。

PTSMAKEに勤務している間に、他の材料で不具合を経験した後、316ステンレスに切り替えるクライアントを多く見てきました。304ステンレス鋼よりも初期費用はかかりますが、耐用年数の延長とメンテナンスの軽減により、長期的には経済的です。316ステンレス鋼があなたの次のプロジェクトに最適なソリューションである理由をお見せしましょう。

優れた耐食性

316ステンレス鋼は2-3%モリブデンを含有しており、塩化物やその他の過酷な化学物質に対して優れた耐性を発揮します。そのため、海洋環境、化学処理装置、医療機器に最適です。

PTSMAKEで沿岸機器の部品を加工する際、私は常に316ステンレス鋼を推奨しています。塩水腐食に対する耐性は他の鋼種よりはるかに優れており、特に酸素と塩分が結合して腐食性の高い状況を作り出すスプラッシュゾーンでは、この鋼種が最適です。

優れた高温性能

316ステンレ ス鋼のもう一つの大きな利点は、高温下での 優れた強度保持性である。870℃(1600°F)まで構造的完全性を維持するため、熱交換器、排気システム、工業炉部品に適しています。

最近、ある顧客の高温処理装置の部品を製造した。316ステンレス鋼の部品は何年も完璧に機能しましたが、以前の材料は数ヶ月で故障してしまいました。

耐孔食性と耐隙間腐食性の向上

316ステンレス鋼のモリブデン含有量は、孔食や隙間腐食に対する優れた耐性を提供します。これは、水分や化学物質が閉じ込められ、局部的な腐食が発生する可能性がある用途では極めて重要です。

この利点は、私たちが製造した食品加工機器に直接現れています。316ステンレスの部品は、バクテリアの温床となる穴が開きにくく、衛生基準を維持するのに理想的です。

3 機械的特性の向上

降伏強度が約290 MPa (42,000 psi)、引張強度が約580 MPa (84,000 psi)の316ステンレス鋼は、構造用途に優れた機械的特性を提供する。

PTSMAKEでは、過酷な環境下での耐荷重部品に316ステンレス鋼を頻繁に使用しています。強度と耐食性を兼ね備えた316ステンレスは、このような過酷な用途に最適です。

化学物質削減への耐性向上

316ステンレス鋼は、硫酸のような還元性の化学薬品にさらされると、他の金属ではすぐに損傷してしまうような場合でも、非常に優れた性能を発揮します。

化学業界のある顧客は、他の材料で度重なる故障を経験した後、バルブ部品を316ステンレス鋼に切り替えました。この切り替えにより、メンテナンスの問題が解消され、運転の信頼性が向上しました。

非磁性特性

316ステンレ ス鋼のオーステナイト組織は、焼鈍状態では非磁 性であり、磁気干渉を避けなければならない用途 では重要である。

私たちは、磁気特性が操作や測定に支障をきたすような繊細な医療機器や科学機器のために、316ステンレス鋼の部品を加工してきました。

美的魅力と仕上げのオプション

316ステンレススチールは、何年使用しても明るく清潔な外観を保ちます。鏡面仕上げからサテン仕上げまで、さまざまな仕上げが可能です。

当社が製造する316ステンレススチールの建築部品は、耐久性に優れているだけでなく、他の素材では変色や腐食が起こるような屋外環境でも外観を保つことができます。

優れた溶接性

316ステンレス鋼は、標準的な方法で容易に溶接できるため、加工に多用途に使用できる。溶接は適切に行われれば耐食性を維持する。

私たちの製造工程では、この溶接性により、構造全体を通して完全性を維持する複雑な組立品を作ることができます。

医療用途の生体適合性

316L(316の低炭素バージョン)は生体適合性があり、医療用インプラントや手術器具に広く使用されています。体液や滅菌処理に対する耐性があるため、これらの用途に最適です。

私たちは316Lステンレス鋼を使用した医療機器用精密部品を製造しており、埋め込み式や患者に接触する用途の厳しい要件を満たしています。

持続可能でリサイクル可能

316ステンレススチールは、品質を損なうことなく100%リサイクルが可能で、環境に配慮した選択となっています。また、耐用年数が長いため、交換やメンテナンスによる環境への影響も軽減できます。

PTSMAKEでは、持続可能な製造に取り組んでおり、316ステンレスのリサイクル可能性は、私たちの環境に対する価値観とお客様の価値観に合致しています。

機械加工に最適なステンレス鋼は?

機械加工プロジェクトに適したステンレ ス鋼の選択に苦労したことはないだろうか。加工性と耐食性のバランス、コスト、アプリケーションの要件に苛立ち、経験豊富なエンジニアでさえ材料選択に二の足を踏むことがあります。

ほとんどの加工用途において、303ステンレ ス鋼は加工性、費用対効果、性能のバランスが 最も優れている。304および316ステン レス鋼は、加工性は若干劣るものの、高 い耐食性が要求される場合には、より良い 選択肢となる。

ステンレス鋼の被削性を理解する

被削性とは、標準的な工具や機器を使 って、材料をどれだけ簡単に切断、穴あけ、そ の他加工できるかということである。機械加工用のステンレス鋼を選択す る場合、被削性指数を理解することが極めて重 要である。被削性指数は、生産効率、工具寿命、 総製造コストに直接影響する。

被削性評価システムは、100%の値が割り当てられたAISI 1212鋼と材料を比較します。パーセンテージが低いほど、機械加工が困難な材料であることを示す。ほとんどのステンレス鋼は、30-60%の間 で評価され、一般的に炭素鋼よりも加工が 難しい。

ステンレス鋼の被削性に影響する要因

ステンレス鋼グレードの機械性能には、いくつかの重要な要素が影響する:

労働強化傾向:オーステナイト系ステンレス鋼 (304や316など) は、機械加工中に急速に加工硬化する傾向があり、工具の摩耗を早める可能性がある。

硫黄含有量:硫黄含有量が高いほど(303と同様)、切り屑の破砕性が向上し、ビルドアップエッジの形成が抑えられる。

熱伝導率:ステンレス鋼は一般的に炭素鋼よりも熱伝導率が低く、刃先に熱が集中する。

微細構造:結晶構造は、材料が切断力にどのように反応するかに影響する。

機械加工用の一般的なステンレス鋼の比較

様々なメーカーと仕事をしてきた経験から、3つのステンレス鋼種が精密機械加工プロジェクトを支配していることがわかった。それぞれの特性を比較してみよう:

| グレード | 機械加工性評価 | 耐食性 | 相対コスト | ベストアプリケーション |

|---|---|---|---|---|

| 303 | 70-78% | 中程度 | より低い | ナット、ボルト、ファスナー、シャフト |

| 304 | 45-55% | グッド | 中程度 | 食品機器、厨房部品、建築部品 |

| 316 | 35-45% | 素晴らしい | より高い | 舶用機器、医療機器、化学処理部品 |

303ステンレス鋼機械工の味方

303ステンレス鋼は、特に被削性を向上させるた めに硫黄(0.15-0.35%)を添加している。この硫黄添加により、切削加工中に切屑を切断する役割を果たす硫化マンガン系介在物が生成される。PTSMAKEの顧客と仕事をしながら、私は303が304よりも約40%加工性が高いことを発見した。

その代償として、304や316に比べ耐食性が若干低下する。しかし、腐食性の強い化学物質や海水にさらされることのないほとんどの屋内用途では、303は加工コストを大幅に削減しながら、十分な保護を提供します。

304ステンレス鋼:万能の妥協

304(クロムとニッケルの含有量から18-8と呼ばれることもある)は、304の中間に位置する。 被削性特性1.303よりも耐食性に優れ、硫黄を含まない。そのため、食品加工機器や材料の純度が重要な用途に最適です。

304を加工する場合、私はこう勧める:

- 正のすくい角を持つ鋭利な工具の使用

- 高い切断速度を維持

- 加工硬化を抑制するために豊富な冷却を採用

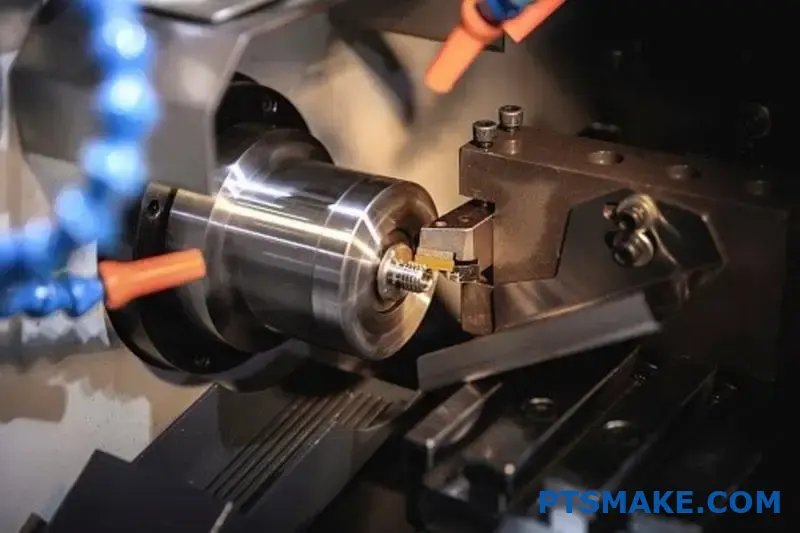

316ステンレススチール厳しい環境用

316は、主にニッケル含有量が高く、モリブデンが加 わっているため、これら3つの鋼種の中では加工が最も 困難である。これらの元素は耐食性、特に塩化物(塩水など)に対する耐食性を高めるが、機械加工性は低下する。

316の機械加工が必要なプロジェクトでは、期待してほしい:

- 約25% 304より切断速度が遅い

- より頻繁な工具交換

- 加工コストの上昇

316の特殊冷間加工バージョンは、ほとんどの耐食性の利点を維持したまま加工性を改善できることがわかった。

アプリケーションに基づく実践的な提言

何千ものステンレス鋼部品を加工してきた経験から、私は材料選択のための実用的なガイドラインを開発しました:

大量生産用:生産効率を最大化し、工具コストを最小化するために、可能な限り303を選択する。

食品接触または医療隣接用途:304は、切削性と必要な耐食性の良好なバランスを提供します。

海洋または化学物質への暴露:加工上の課題にもかかわらず、316は、卓越した耐食性が譲れない場合の最良の選択肢であり続けています。

装飾用:304は非常によく磨き上げられ、変色しにくい。

PTSMAKEでは、最初の加工コストだけでなく、部品のライフサイクル全体を考慮することをお勧めします。より加工が困難な316ステンレス鋼に投資することで、過酷な環境にある部品の耐用年数の延長や交換コストの削減という配当を得られることもあります。

ステンレス鋼加工のヒント

ステンレス鋼加工の課題を克服する:

剛性を保つ:ビビリを抑えるため、オーバーハングを最小限に抑えたリジッドセットアップを使用する。

カットを続ける:可能な限り連続カットを維持すること。

冷却戦略:高圧供給システムでは、豊富な切削油剤を使用してください。

ツール選択:適切なコーティングを施したコバルト含有高速度鋼または超硬工具は、工具寿命を延ばす。

給餌率:加工硬化を先取りするために、比較的高い送り速度を使用する。

316Lの被削性とは?

316Lステンレス鋼の加工を始めたものの、工具が驚くほどの速さで摩耗していくのを目の当たりにしたことはありませんか?あるいは、どんな切削パラメータを使っても完璧に仕上げることが不可能に思える、もどかしいガミーな表面仕上げに苦労したことはありませんか?

316Lステン レス鋼の被削性は比較的悪く、快削鋼 (100%)と比較すると、被削性はわずか 36%である。このオーステナイト系ステンレ ス鋼は、加工硬化特性、低熱伝導率、高靭性 のため、機械加工が難しいことで有名である。

316Lが難削材である理由

精密製造業でさまざまな等級のステンレ ス鋼を扱ってきた経験から、316Lは機械 加工において独特な課題があると断言でき る。L "表示は、炭素含有量が低い(0.03%未満)ことを示し、耐食性を向上させるが、機械加工作業をさらに複雑にする。

労働強化傾向

316Lの被削性に影響する主な要因の1つは、その強い加工硬化傾向である。加工中、316Lの表面層は、切削工具がその上を通過するにつれて著しく硬化する。これは、後続の切削のたびに、元の状態よりも徐々に硬くなった材料に遭遇することを意味します。

この加工硬化効果は、材料が硬くなればなるほど、より大きな切削力が必要となり、より多くの熱が発生し、さらに硬化が進むという悪循環を生み出します。PTSMAKEでは、切削速度を制御し、適切な工具形状を使用することが、この影響を最小限に抑えるために不可欠であることを発見しました。

熱伝導率の問題

316Lステンレス鋼の熱伝導率は室温で 約16.2W/m・Kと低く、50W/m・Kの炭素鋼 よりも大幅に低い。この特性により、加工上の課題がいくつか 生じる:

- 刃先への熱集中

- 工具摩耗率の増加

- エッジ形成のリスクが高い

- 厳しい公差を達成するのが難しい

切削中に発生する熱は効率的に放散することができず、切削領域が極端な高温に達します。このこもった熱は工具の摩耗を加速させ、加工中にワークが膨張することで寸法精度を狂わせる可能性がある。

異なる材料を加工する際の工具寿命比較

工具寿命を分析すると、316Lと他の一般的な加工材料との対比が明らかになる:

| 素材 | 相対的工具寿命 | 推奨切断速度 (sfm) | 一般的な工具摩耗メカニズム |

|---|---|---|---|

| 316Lステンレス | 1×(ベースライン) | 100-300 | 研磨剤、接着剤による摩耗 |

| 304 ステンレス | 1.2× | 100-325 | 316Lに類似 |

| 4140 合金鋼 | 2.5× | 200-350 | 磨耗 |

| 6061アルミニウム | 8× | 500-1000 | ビルトアップエッジ |

| 真鍮 | 6× | 400-800 | 接着剤の摩耗 |

316L機械加工の最適化戦略

私は長年製造業に携わる中で、お客様が求める精度を維持しながら316Lの被削性を向上させるためのアプローチをいくつか開発してきました。

切削工具の選択

316Lの加工では、適切な切削工具が大きな違いを生みます。お勧めは

- コバルトハイスまたは超硬工具:優れた硬度と耐熱性は316Lにとって極めて重要である。

- コーティング工具:TiAlNとAlCrNコーティングは、工具寿命を大幅に延ばします。

- 工具形状:ポジティブなすくい角が切削力を低減し、適切な逃げ角が擦れを防止。

PTSMAKEでは、オーステナイト系ステンレス鋼専用に設計された可変螺旋エンドミルを使用して、優れた結果を達成しています。これらの工具は、びびりを最小限に抑え、切屑排出性を向上させます。

最適切削パラメータ

316Lの加工を成功させるには、適切な切削パラメータが不可欠です:

スピードとフィードに関する推奨事項

- 切断速度:通常、炭素鋼に使用される速度よりも30~40%低い速度を維持する。

- フィード・レート:加工硬化を防ぐため、一貫した適度なフィードを維持する。

- 切り込み:浅いカットより深いカットを使い、下に潜り込む。 加工硬化層2

- チップロード:擦れや過度の発熱を防ぐため、適切なチップ厚を確保する。

クーラント戦略

316Lの加工では、効果的な冷却は譲れません。高圧クーラントを刃先に正確に当てることで、切り屑を破砕し、温度を下げることができます。当社のCNC加工では、以下のものを使用しています:

- 重荒加工用油性クーラント

- 一般機械加工用腐食防止剤入り水溶性クーラント

- 特定の仕上げ作業用の最小量潤滑(MQL)システム

表面仕上げに関する考慮事項

316Lの優れた表面仕上げを達成するには、慎重な計画が必要です:

- 工具の状態:常に鋭利な工具を使用し、摩耗の兆候が見られたら交換すること。

- 剛性:ワークと工具の剛性を最大限に高め、振動を最小限に抑える

- 一貫したカッティング:切削プロセス全体を通して均一な切屑負荷を維持

- フィニッシング・パス:速い表面速度での軽い仕上げパスは、しばしば最良の結果をもたらす。

様々なアプリケーションにおける実世界での性能

PTSMAKEでの経験では、316Lの機械加工性の課題は、重要な用途におけるその卓越した性能によって相殺されます。機械加工は難しいかもしれませんが、その耐食性と機械的特性は非常に貴重なものです:

- 医療機器およびインプラント

- 化学処理装置

- 舶用およびオフショア部品

- 食品加工機器

- 腐食環境における建築用途

316Lを適切に加工するために必要な余分な努力は、製品の寿命と性能に配当されます。正しく加工された316L部品は、それ以下の材料では破壊されてしまうような環境でも、何十年にもわたって信頼性の高いサービスを提供することができます。

304ステンレスと316ステンレスはどちらが加工しやすいか?

CNCマシンのそばで、ステンレス鋼のワークと格闘するマシンを見たことがありますか?工具の摩耗が早まったり、表面仕上げがうまくいかなかったりして、イライラしたことはありませんか?304ステンレス鋼と316ステンレス鋼の選択は、プロジェクトの成功と製造上の頭痛の種の違いを作ることができます。

一般的に、304ステンレス鋼は316ステンレス鋼 より加工しやすい。304は硫黄含有量が高いため、切屑の破断が 生じやすく加工性が向上するが、316のモリブデン含有 量は硬度と工具摩耗を増加させる。しかし、優先順位に よっては、特定のシナリオがこの関係に影響を 及ぼすこともある。

304と316の被削性の違いを理解する

これら2つの一般的なステンレス鋼種の加工性 を比較する場合、いくつかの要因が絡んでくる。多数のプロジェクトで両鋼種を扱った経 験から、304ステンレス鋼の方が316ステンレス鋼 より加工性が良いと自信を持って言える。この違いは、主に両者の化学組成の違いに起因する。

304ステンレスのクロム含有量は約 18%、ニッケル含有量は8%である が、316は同程度の含有量に加え、2-3% のモリブデンを含んでいる。この一見わずかなモリブデンの添加は、材 料の強度と硬度を高めることにより、被削性 に大きく影響する。316に含まれるモリブデンは、工具摩耗を増加させ、切削加工時に大きな力を必要とする、より研磨性の高い材料を作り出します。

加工性能に影響する主な要因

化学組成

各合金の化学組成は、機械加工プロセスへの反応に直接影響する:

| プロパティ | 304 ステンレス | 316ステンレス | 被削性への影響 |

|---|---|---|---|

| モリブデン | 0% | 2-3% | 316のモリブデンは硬度を高め、切削性を低下させる。 |

| 硫黄 | より高い | より低い | 304の硫黄含有量が高く、切粉形成が改善 |

| カーボン | 0.08%最大 | 0.08%最大 | 両合金に同様の影響 |

| クロム | 18-20% | 16-18% | 差による影響を最小限に抑えた同程度のレベル |

316ステンレスを切削する場合、モリブデンの存在により、304ステンレスを切削する場合と比較して、工具の摩耗が約20~30%速くなります。PTSMAKEでは、これらの材料を切り替える際、この違いに対応するために、頻繁に工具スケジュールを調整しています。

加工硬化の特徴

どちらのステンレス鋼種も 加工硬化3 しかし、顕著な違いがある:

304ステンレスの方が316よりも加工硬化が速 い傾向があり、その優れた加工性は直感に反す るように思われるかもしれない。しかし、この特性は次のことを意味する:

- 硬化した層を "切り開く "ためには、鋭利な道具を使わなければならない

- 一貫したフィードレートを維持すること

- 素材に触れたり、こすったりすることは避けるべきである。

316の場合、加工硬化はより徐々に起こるが、初期硬度は高い。このことは、316は長時間の機械加工では予測しやすいが、加工工程全体を通して切削がより困難であることを意味する。

熱の発生と管理

熱管理は、両鋼種の加工の成功に大きく影響する:

- 304ステンレスは316より熱伝導率が低い

- 316は加工中の熱分布が若干良い

- どちらも効果的な冷却戦略を必要とする

316は熱放散がわずかに良いが、強度が高いため、加工上の課題が大きい。複雑な形状の316ステンレスの部品を加工する場合、高圧クーラントシステムが特に有効であることがわかりました。

両グレードを加工する際の実際的な考慮点

ツールの選択と戦略

どちらの材種を加工する場合でも、適切な工具を選択することで大きな違いが生まれます:

- 適切なコーティングを施した超硬工具は、どちらの素材にも不可欠です。

- コバルト含有高速度鋼工具は耐熱性に優れる

- ポジティブなすくい角が切削力を低減

- 振動やビビリを最小限に抑えるリジッドセットアップ

特に316ステンレスについては、潤滑性と耐 熱性を高める特殊なPVDコーティングを施した工具 を使用することで、より良い結果を得ている。高級工具への追加投資は、工具寿命の向上と表面仕上げの改善を通じて、多くの場合、配当として支払われます。

スピードとフィードに関する推奨事項

これらの合金を加工するための一般的な開始時の推奨事項:

| オペレーション | 304 ステンレス | 316ステンレス |

|---|---|---|

| ターニング(SFM) | 250-350 | 200-300 |

| フライス加工(SFM) | 300-400 | 250-350 |

| ドリリング(SFM) | 70-100 | 50-80 |

| フィード・レート | スタンダード | 10-20%で削減 |

これらの値は出発点であり、特定の加工条件、工具、およびセットアップの剛性に基づいて調整する必要があります。

加工後の考慮事項

加工後、どちらの素材も追加加工が必要になる場合がある:

- バリ取りは、形成されたバリの靭性のために非常に重要である。

- 不動態化処理は、機械加工中に損なわれた耐食性を回復するのに役立ちます。

- 精密部品には応力除去が必要な場合がある。

私の経験では、316の部品は材質の性質が硬いため、バリ取り作業でより多くの注意を要することが多い。このため、この材種を扱う場合、全体的な処理時間とコストがかさむ。

素材選択のコストへの影響

304と316のどちらかを選ぶ際には、被削性だけでなく、これらのコスト要因も考慮すること:

- 316は通常304より20-30%高い

- 316を加工する場合、摩耗が激しくなるため工具費が高くなる。

- 一般に、生産速度は316の方が遅い。

- より硬い材料を加工する場合、エネルギー消費量が増加する

PTSMAKEでは、プロジェクトを評価する際、特に、部品1個あたりのわずかな差が時間の経過とともに大きくなる大量生産の場合、これらの点を考慮して見積もりを作成します。

ステンレス鋼の加工を成功させるためのヒントとテクニック

ステンレス鋼の機械加工プロジェクトを開始し ても、工具折損、過度の熱、表面仕上げ不良に遭遇 したことはありませんか?多くのエンジニアが、生産スケジュールを狂わせ、コストを大幅に増加させる、このようなフラストレーションのたまる課題に直面しています。

ステンレス鋼の加工は、加工硬化特性、熱伝導 率の低さ、靭性の高さにより、普通鋼の 加工よりも難しい。しかし、適切な工具、切削パラメータ、技術により、これらの課題を効果的に管理し、成果を上げることができる。

正しい切削工具の選択

適切な切削工具を選択することは、ステンレ ス鋼の加工を成功させる上で最も重要な要素で ある。工具材料の選択は、工具寿命と表面品質の両方に大きく影響することがわかりました。

ステンレス鋼加工用工具材料

ステンレス鋼を加工する場合、工具材料の選択は性能に直接影響する:

- コバルト高速度鋼(HSS):ステンレス鋼用としては標準的なハイスよりも優れているが、切削速度と工具寿命にはまだ限界がある。

- 超硬工具:その硬度と耐摩耗性により、ほとんどのステンレス鋼加工に使用される。

- セラミックツール:ステンレス鋼の高速仕上げ加工に最適

- 立方晶窒化ホウ素(CBN):硬化ステンレス鋼に最適

- 多結晶ダイヤモンド(PCD):炭素との親和性が高いため、一般的にステンレス鋼には推奨されない。

PTSMAKEでは、ほとんどの用途でコーティング超硬工具を使用しています。TiAlN(窒化チタンアルミニウム)やAlCrN(窒化アルミニウムクロム)のようなコーティングは、耐熱性を向上させ、摩擦を減らすことにより、ステンレス鋼を加工する際の工具性能を大幅に向上させます。

工具形状の考察

ステンレス鋼の加工では、工具形状も同様に重要である:

- ポジティブ・レーキ・アングル:切削抵抗と加工硬化を低減するため、5~15°のポジティブすくい角を使用する。

- レリーフアングル:擦れを防ぐため、8~12°の逃げ角を維持する。

- エッジの準備:わずかに丸みを帯びたエッジ(ホーニング)は、過度の加工硬化を伴わずにエッジ強度を向上させます。

- チップブレーカー:ステンレス鋼の加工でよく見られる、硬くて筋の多い切りくずの抑制に不可欠

切削パラメータの最適化

について 加工硬化4 ステンレス鋼の挙動は、他の材料よりも切削パラメータの選択が非常に重要になる。

スピードとフィードに関する推奨事項

ステンレス鋼の加工では、私は通常これらのパラメーターを推奨している:

| オペレーション | 切削速度(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| ラフティング | 100-200 | 0.005-0.015 | 0.050-0.200 |

| 仕上げ | 200-350 | 0.002-0.005 | 0.010-0.050 |

| 掘削 | 60-100 | 0.002-0.006 | 該当なし |

| タッピング | 30-60 | スレッドピッチ | 該当なし |

これらの値は出発点であり、特定のステンレス鋼種、工具材料、機械能力に基づいて調整する必要がある。

冷却と潤滑戦略

ステンレス鋼は熱伝導率が低いため、加工には効果的な冷却が不可欠である:

- フラッドクーラント:高圧・大量のクーラントを切削部位に正確に当てる。

- ミスト冷却:効果は低いが、単純な操作には便利

- スルーツール冷却:深い穴や届きにくい切断箇所に最適

- 極低温冷却:液体窒素を使った高度な技術

PTSMAKEでは、最も要求の厳しいステンレス鋼加工用に、最大1000 PSIの圧力で刃先に直接クーラントを供給する高圧クーラントシステムに投資してきました。

よくある問題を防ぐ

ワークハードニングへの対応

加工硬化は、切削加工中にステンレス鋼が硬く なり、加工が困難になることで起こる。この問題を最小限に抑えるには

- 常にカッティングを維持する

- 工具をワークに当てたり、こすったりしないでください。

- 鋭利な工具を使用し、鈍くなる前に交換する。

- 可能な限り、従来のフライス加工ではなく、登りフライス加工を採用する。

チップ制御技術

ステンレス鋼は、工具と被削材に巻き付き、表面損傷や工具破損の原因となる、長く筋状の切りくずを形成する傾向がある。効果的な切りくず処理には

- 適切なチップブレーカー形状の使用

- 切り屑の再切削を避ける適切なツールパスのプログラミング

- 切り込み量と送り速度を調整し、扱いやすい切りくずを生成

- 穴あけ作業にペックドリリングサイクルを導入

熱管理のアプローチ

熱の蓄積は、ステンレス鋼で特に問題となる。クーラントを使うだけでなく、以下のことも考慮する:

- 冷却のために定期的に工具を後退させるプログラミング

- 難しい形状の切断速度を下げる

- 長い加工サイクルに休息時間を組み込む

- 1回の重いカットではなく、複数の軽いパスを使用する

材料固有の考慮事項

ステンレス鋼の鋼種によって、切削性は異なる:

- オーステナイト系(300系):最も一般的だが、加工が最も難しい。

- フェライト系(400系):一般にオーステナイト系より機械加工が容易。

- マルテンサイト系(一部400系):アニール状態での機械加工が比較的容易。

- 析出硬化(17-4 PH):溶体化処理での加工性は中程度

私たちがPTSMAKEで頻繁に加工する316ステンレ ス鋼は、ニッケルとモリブデンの含有量が高い ため、特に難しい。この鋼種では、304ステンレ ス鋼よりも切削速度を約15%低下させ、 より積極的な冷却戦略を使用することを推奨 する。

機械加工が最も難しい金属は?

間違った金属を選んだために、機械加工プロジェクトが止まってしまったことはありませんか?あるいは、その「特殊合金」が触れるものすべてを破壊してしまうために、高価な工具を常に交換していることに気づいたことはありませんか?難易度の高い金属に取り組むとき、納期遅れやコスト膨張のフラストレーションはあまりにも現実的です。

機械加工が最も難しい金属は、一般的にインコネル、特にインコネル718と考えられている。このニッケル・クロム超合金は、極端な温度でも強度を維持し、切削加工中に急速に硬化するため、工具の摩耗が激しく、特殊な設備と技術を必要とする。

なぜインコネルが難易度トップなのか

複雑な機械加工プロジェクトを行ってきた私の経験では、インコネルは常に機械工に最大の難題を突きつける。このニッケルベースの超合金は、もともと航空宇宙用途に開発された耐熱材料ファミリーに属しています。インコネルがこれほどまでに加工が難しいのは、機械加工作業を挫折させるために特別に設計されたと思われる物理的特性の組み合わせにある。

インコネルは極端な温度でも強度を維持します。ほとんどの金属は熱を加えると軟化しますが、インコネルは硬度を保ちます。この性質は、切削加工中に急速に硬化する性質と相まって、工具摩耗の完璧な嵐を引き起こします。切削工具が通過するたびに、残った材料は切削しにくくなります。

さらに、インコネルは熱伝導率が低い。これは、加工中に発生する熱が効率的に放散されないことを意味する。その代わり、熱は刃先に集中し、工具の劣化を早め、致命的な工具の破損を引き起こす可能性があります。

インコネル加工の技術的課題

インコネルを加工する場合、いくつかの技術的な課題が浮上する:

- 工具摩耗:切削工具は、標準的な鋼材を加工するのに比べ、最大10倍の速さで劣化する可能性がある。

- 仕事のハード化:について 加工硬化5 この現象は、加工が進むにつれて材料の切削が難しくなっていくことを意味する。

- 熱管理:熱伝導率が悪いため、刃先に熱が集中する。

- 表面の完全性:適切な表面仕上げを維持するには、切削パラメータを正確に制御する必要があります。

PTSMAKEの機械工場では、これらの変数を制御することに重点を置いたインコネル加工専用のプロトコルを開発しました。切削速度を遅くし(通常、ステンレス鋼で使用される速度より30~50%低い)、工具保持のセットアップを厳密に行い、冷却を十分に行うことが、加工を成功させるために不可欠であることがわかりました。

その他の注目すべき金属

難易度ではインコネルに軍配が上がるかもしれないが、他のいくつかの金属は加工に大きな困難を伴う:

チタンとその合金

チタンは低い熱伝導性と高い化学反応性を兼ね備えています。加工中、チタンの熱放散の悪さは、熱応力を刃先に集中させ、工具材料との親和性は、カジリとビルドアップエッジの形成を引き起こします。さらに、チタンは比較的弾性率が低いため、切削工具から離れやすく、精度とびびりの問題を引き起こします。

チタン加工を成功させるには、以下のことが必要だとわかった:

- 鋭利な切削工具(通常は特殊コーティングを施した超硬合金)

- 低い切削速度(鉄鋼用の60%程度)

- リジッドワークホールドとツールホールドセットアップ

- 切削油剤のたっぷり塗布

硬化工具鋼

D2、A2、M2などの工具鋼は、硬化状態(通常55~62HRC)で切削工具に極度の摩耗を生じさせます。これらの材料は、工業用途での摩耗に耐えるように設計されているため、当然、工作機械の切削作用にも耐えます。

このような素材には、私はこう勧める:

| 加工パラメーター | 推薦 |

|---|---|

| 切削工具 | セラミックまたはCBNチップ |

| 切断速度 | 非常に低い、硬度による |

| フィード・レート | 中程度から重い |

| 冷却水 | 豊富か完全に乾燥している |

ハステロイとその他のエキゾチック合金

ニッケル・モリブデン・クロムの超合金であるハステロイは、インコネルの困難な特性の多くを共有しながら、独自の工夫を加えています。ハステロイの優れた耐食性は、機械加工を困難にするのと同じ材料特性から来ています。

PTSMAKEでは、これらのエキゾチック合金のユニークな特性を考慮した特殊な加工戦略でアプローチします。この業界で15年以上働いてきて、エキゾチック合金の加工を成功させることは、科学と同じくらい芸術であり、標準的な加工パラメーターに経験に基づく調整を必要とすることがわかりました。

加工難易度を高める材料特性

ある金属がなぜ機械加工が難しいかを理解するには、特定の材料特性を調べる必要がある:

- 硬度:重要ではあるが、硬度だけで被削性が決まるわけではない。

- 仕事のハード化:変形すると硬化する材料(オーステナイト系ステンレス鋼など)は、切断が徐々に難しくなる。

- 熱伝導率:熱伝導率が低く、刃先に熱が集中する。

- 化学反応性:一部の金属は高温で工具材料と化学反応する。

- タフネス:破壊に強い材料は、切屑を出さずに切削エネルギーを吸収する。

機械加工が困難な金属を必要とする部品を設計する場合、私は常に性能要件とともに製造上の課題を考慮することをお勧めします。材料の選択や部品の形状を少し修正するだけで、性能を損なうことなく製造性を劇的に改善できることがあります。

アプローチの調整:316ステンレスのパラメータをいつ調整するか?

316ステンレス鋼の加工を完了させたものの、工具の摩耗が激しかったり、表面仕上げが悪かったり、寸法が不正確だったりしたことはありませんか?標準的なガイドラインに従っているにもかかわらず、生産コストが上昇する一方で、部品が品質要件を満たしていないことはありませんか?

316ステンレス鋼の加工パラメータをいつ調整す るかを知ることは、加工を成功させる上で極めて重 要です。標準パラメータは出発点となりますが、最適な結果を得るには、特定の用途、部品形状、品質要件に基づいてカスタマイズする必要があります。過度の工具摩耗、表面仕上げ不良、熱 損傷などの警告サインを認識し、それに応じて調整 してください。

パラメータ調整の必要性を見極める

加工パラメーターの調整がいつ必要かを認識することは、調整方法を知ることと同じくらい重要です。私は、多くの製造エンジニアが、結果が明らかに最適でないにもかかわらず、標準的なパラメータに固執しているのを見てきました。このためらいは、事態を悪化させることへの恐れや、単に変更が必要であることを示唆する指標を認識していないことに起因することがよくあります。

パラメータ調整が必要な警告サイン

316ステンレスを加工する場合、現在のパラメータが最適でないことを示す以下の兆候に注意してください:

工具の過度の摩耗または破損:工具が予想以上に早く摩耗したり、予期せず破損したりする場合は、切削速度、送り速度、切込み深さの調整が必要な場合があります。

表面仕上げ不良:粗い、傷がある、または不規則な表面は、不適切な切削パラメータまたは工具の選択を示すことが多い。

寸法の不正確さ:部品が常に公差範囲から外れている場合、加工パラメータが熱歪みやたわみを引き起こしている可能性があります。

素材 加工硬化6:加工が進むにつれて、材料がますます削りにくくなるようであれば、不適切な切削条件による加工硬化の可能性があります。

過度の発熱:ワークの変色、煙、過度な切りくずの熱は、切削速度が高すぎるか、冷却が不十分であることを示しています。

パラメーター調整が必要な状況要因

製造シナリオが異なれば、パラメータの最適化も異なるアプローチが必要となる:

| 状況 | パラメータ調整に関する考察 |

|---|---|

| プロトタイプ製作 | サイクルタイムよりも工具寿命と信頼性を優先 |

| 大量生産 | 工具寿命と生産性のバランス。 |

| 薄肉部品 | より軽い切削とポジティブジオメトリー工具で切削力を低減 |

| ディープポケット加工 | 切り屑の排出と工具のたわみを考慮した調整 |

| 高精度の要件 | クーラント圧の向上と精密工具による保守的な高速化 |

反応的なパラメータ調整と積極的なパラメータ調整

PTSMAKEでCNCオペレーションを長年監督してきた中で、問題が発生してから設定を変更するという消極的なパラメーター調整は、一般的ではあるが非効率的なアプローチであることがわかった。潜在的な問題を予測し、未然に防ぐプロアクティブな戦略の方がはるかに優れています。

プロアクティブ・アプローチの導入

パラメータ調整への積極的なアプローチには、以下のようなものがある:

プログラミングの前に部品設計を分析する:困難な特徴を特定し、先手を打ってパラメータを調整する。

材料ロット試験:316ステンレス鋼の新しいロットごとに、パラメータの調整が必要となる可能性のある硬度のばらつきがないかどうかをテストする。

プロセス監視:切削力、消費電力、振動をリアルタイムで監視し、部品の品質に影響を与える前に問題を検出します。

予知保全:工具の摩耗パターンを追跡し、目に見える摩耗や故障を待つのではなく、最適な工具交換間隔を予測します。

パラメータを調整する際の複数の目的のバランス

パラメーターの最適化には、単一の目標があることはほとんどない。その代わりに、競合する目標のバランスを取る必要があります:

最適化のトライアングルスピード、品質、コスト

316ステンレス鋼の加工パラメータを調整する場合、常に3つの主要な要因のバランスを取る必要があります:

- 生産スピード:完成部品をどれだけ早く生産できるか

- 部品品質:表面仕上げ、寸法精度、材料の完全性

- 生産コスト:工具寿命、機械時間、材料利用率

一つの要素を最適化することは、通常、他の要素を妥協することを意味する。例えば、最大限の生産速度は、工具寿命の短縮や潜在的な品質の低下を犠牲にすることがよくあります。PTSMAKEでは、これらの要因のうちどれが特定のアプリケーションにとって最も重要かをお客様と一緒に考え、それに応じてパラメータを調整します。

反復的なパラメータ改良プロセス

パラメータ最適化の最も効果的なアプローチは、多くの場合、反復的である:

- 材料ガイドラインに基づく保守的なパラメータから始める

- 代表的なフィーチャーでテストカットを行う

- 目的に照らして結果を測定する(表面仕上げ、寸法精度、工具摩耗)

- パラメーターを少しずつ調整する

- 最適なバランスが得られるまで繰り返す

この理路整然としたアプローチは、結果を着実に改善しながらリスクを最小限に抑える。特に316ステンレ ス鋼では、より寛容な素材に比べ、誤差の幅が 狭いため、この方法は非常に重要である。

パラメータ変更と結果の文書化

パラメーターの最適化で見落とされがちなのが、文書化である。パラメーターの変更とその結果の詳細な記録を作成することは、将来のプロジェクトにとって貴重なデータとなる。重要なパラメーターの調整ごとに

- 初期条件と変更理由を文書化する

- 正確なパラメータ変更の記録

- 測定と結果の文書化(工具寿命、表面仕上げ、寸法精度)

- 副次的な影響や予期せぬ結果に注意すること

これらの記録は、将来の類似部品の最適化プロセスを加速させる強力な知識ベースとなり、時間とリソースの両方を節約する。

316ステンレス鋼機械加工の表面仕上げオプション?

機械加工された316ステンレス部品を受け取ったが、表面仕上げの要件を満たしていなかったという経験はありませんか?あるいは、用途に適した仕上げを指定するのに苦労して、見た目は良くても性能の悪い部品、あるいはその逆の部品が出来上がってしまったことはありませんか?適切な表面仕上げは、機能性と美観の両方に大きな違いをもたらします。

316ステンレス鋼の加工は、加工工程によっ て鏡面Ra 0.1μm(4μin)から粗い3.2μm (125μin)まで、幅広い表面仕上げが可能で す。最適な仕上げは、機能性、外観、コストな ど、アプリケーション固有の要件に基づいて選択す る必要がある。

表面仕上げ測定を理解する

316ステンレス鋼加工の表面仕上げを議論 する場合、主にRa (Roughness average)パラメー タを使用し、その単位はマイクロメートル (μm) またはマイクロインチ (μin) である。この値は、表面の微視的な山と谷の算術平均を表す。

精密部品を扱う私の経験では、多くのエンジニアが不必要に細かい仕上げを指定しています。このよくある間違いは、機能的価値を付加することなくコストを押し上げることになります。表面仕上げを一段階細かくするごとに、一般的に加工時間と工具摩耗が増加し、プロジェクト予算に直接影響することを覚えておいてください。

表面仕上げは外観だけでなく、以下のような重要な機能特性にも影響する:

316ステンレス鋼の標準表面仕上げ

以下の表は、標準的な316ステンレス鋼加工工程で達成可能な一般的な表面仕上げの概要を示している:

| プロセス | Ra 範囲 (μm) | Ra 範囲 (μin) | 代表的なアプリケーション |

|---|---|---|---|

| CNC旋盤加工 | 0.4 - 3.2 | 16 - 125 | 一般機械部品 |

| CNCフライス加工 | 0.8 - 3.2 | 32 - 125 | 構造部品、備品 |

| 研磨 | 0.1 - 0.8 | 4 - 32 | 精密嵌合面 |

| ラッピング | 0.05 - 0.4 | 2 - 16 | 高精度部品 |

| 研磨 | 0.025 - 0.2 | 1 - 8 | 医療機器、食品機器 |

表面仕上げの品質に影響する要因

316ステンレス鋼を加工する場合、いくつかの要 因が達成可能な仕上げ面に影響する:

工具の選択と状態

鋭く、適切な形状で適切に選択された切削工具は、より良い仕上がりを生み出します。PTSMAKEでは、摩耗の兆候が出る前に定期的に工具を交換し、安定した表面品質を維持しています。切削パラメータ

切削速度が高く、送り速度が低いほど、 一般的に仕上げが細かくなる。しかし、316ステンレスの加工硬化特性により、この関係は必ずしも直線的でない。機械剛性

振動は良好な表面仕上げの敵です。当社の高精度CNC装置は、優れた仕上げに必要な安定性を提供します。クーラント塗布

適切なクーラントの流れは、切削温度を一定に保ち、表面を傷つける切屑を洗い流すのに役立ちます。素材の状態

適切にアニールされた316ステンレ スは、加工硬化した材料よりも安定した 機械加工が可能である。

二次仕上げ工程

特殊な用途では、直接加工による表面仕上げでは不十分な場合がある。このような場合、二次加工を施すことができる:

機械的仕上げ

- ビーズブラスト:耐食性に優れた均一なマット仕上げ

- バレル・タンブリング:エッジをラウンドし、滑らかで一貫性のある表面を生成します。

- 振動仕上げ:複雑な形状でも均一な仕上がりを実現

化学仕上げ

- 電解研磨:微細な物質層を除去し、医療や食品用途に理想的な、明るく受動的な表面を残します。

- 不動態化:仕上げを変えることなく、316ステンレスの自然な耐食性を強化します。

アプリケーション固有の推奨事項

さまざまな用途に対応するため、私は通常、316ステンレスの部品にこれらの表面仕上げを推奨している:

- 医療機器:生体適合性と滅菌の容易さのために電解研磨を施したRa 0.1-0.2 μm

- 食品加工機器:Ra0.2~0.4μm、細菌の付着を防止するパッシベーション付き

- 流体制御部品:Ra 0.4~0.8μmで効率的な流動特性を実現

- 建築要素:Ra 0.2-0.4 μm(機械研磨による美観の向上

- 一般機械部品:Ra 0.8~1.6μmは性能と費用対効果のバランスが取れている

コストと品質の比較

表面仕上げの要求が1段階細かくなるごとに、加工コストに大きな影響を与えます。私が監督したプロジェクトに基づくと、標準的なRa 1.6μmから微細なRa 0.2μmの仕上げに改善することで、加工コストを30~50%増加させることができます。このような理由から、私は常に機能的に必要なものだけを指定するようクライアントにアドバイスしています。

テストが必要なプロトタイプの場合、標準的な仕上げから始めて、必要であれば後で改良するのが賢明です。PTSMAKEでは、表面仕上げのサンプルを提供し、お客様が本生産に踏み切る前に十分な情報を得た上で決定できるようお手伝いします。

316ステンレス鋼部品の適切な表面仕上げを 検討する際は、機能的要件、美観のニーズ、 予算の制約のバランスを考慮してください。適切な仕上げ仕様により、不必要なコストをかけずに、部品が意図したとおりの性能を発揮することができます。

316ステンレス鋼の機械加工は、他の合金とどのようにコスト比較しますか?

プロジェクトで316ステンレス鋼と他の合金の選択に迷ったことはありませんか?コストの差は大きいものですが、その理由や収益への影響を理解することは必ずしも容易ではありません。ご予算に合った正しい材料選択ができていますか?

316ステンレス鋼は、その高いニッケル含有量 と加工硬化特性により、他の一般的な合金よ りも加工コストが高くなります。しかし、その優れた耐食性は、過酷な環境下での耐用年数の延長やメンテナンスコストの削減を通じて、長期的に優れた価値を提供することがよくあります。

材料コストの比較:316ステンレス鋼と他の一般的な合金の比較

316ステンレスの加工コストを他の合金と比較する場合、材料費と加工費の両方を考慮する必要があります。PTSMAKEで様々な材料を扱った経験から、316ステンレス鋼は多くの代替品よりも一般的に高価ですが、このコスト差は原材料だけではありません。

316ステンレスの原材料費は、主にニッケル含有量 (10-14%)のため、他の多くの合金よりも高い。このため、304ステン レス鋼(ニッケル8-10.5%)や炭素鋼 (実質的にニッケルなし)などの代替品と比較すると、 価格が大幅に上昇する。現在の市場価格によると、316ステンレ スは304ステンレス鋼より20-30%、基本的 な炭素鋼の3-4倍のプレミアムがついている。

一般的な機械加工用合金のおおよその原材料費の内訳は以下の通りです:

| 合金タイプ | 相対コスト(316 SS = 100%) | 主なコスト要因 |

|---|---|---|

| 316ステンレス鋼 | 100% | 高ニッケル&モリブデン含有 |

| 304ステンレス鋼 | 70-80% | 低ニッケル、モリブデンなし |

| アルミニウム6061 | 30-40% | 豊富で加工しやすい |

| 炭素鋼1045 | 25-35% | 高価な合金元素を含まない |

| 真鍮 C360 | 60-70% | 銅価格がコストに影響 |

| チタン・グレード5 | 300-400% | 希少、処理困難 |

加工困難要因とコストへの影響

について 加工性指数8 材料は加工コストに直接影響する。316ステンレ ス鋼は、多くの合金と比較して、加工が 難しいことで有名である。この難しさは、いくつかの固有の性質に起因する:

仕事のハード化:316ステンレス鋼は、切削中に急速に硬化するため、加工が進むにつれて切削工具の抵抗が大きくなる。そのため、加工速度を遅くし、工具交換の頻度を増やす必要がある。

より低い熱伝導率:熱放散が悪いと、切削ゾーンがすぐに熱くなり、工具の摩耗を早め、追加のクーラントが必要になる。

グミのような食感:材料が切削工具に付着しやすく、表面仕上げの品質を損なうビルドアップエッジが発生する。

これらの特性は、加工コストの上昇に直結する:

工具の摩耗と交換費用

316ステンレス鋼を加工する場合、アルミニウム合金を加工する場合と比較して、工具寿命が通常40~60%短くなることを確認しています。PTSMAKEでは、このことを価格設定に織り込んでいます。アルミニウムでは1本の切削工具が必要な部品でも、316ステンレス鋼では2~3本の工具が必要になります。

加工時間と人件費

316ステンレス鋼の切削速度は、アルミニウムや真鍮のような材料と比較して、約30-50%低下しなければならない。これは、加工時間と人件費の増加に直結する。複雑な部品の場合、これは2時間か4時間の加工サイクルの違いを意味します。

さまざまな用途における費用便益分析

初期コストは高いが、316ステンレ ス鋼は特定の用途で優れた価値を発揮す ることが多い:

マリンアプリケーション

海水環境では、316ステンレスの耐食性は非常に貴重です。より安価な代替品では数ヶ月で故障してしまうかもしれないが、316ステンレスの部品は大きな劣化なしに何年も使用できる。最近、304から316ステンレスに変更し、25%の高い初期コストにもかかわらず、耐用年数が3倍向上したと報告した顧客と仕事をした。

化学処理装置

腐食性の強い化学薬品にさらされる部品に は、316ステンレスに含まれるモリブデンが大幅 な耐食性を発揮します。アルミニウム部品は、当初は半額で済むかもし れないが、交換頻度が高いため、機器の耐用年 数を考えると割高になる。

食品・製薬機器

このような産業では、衛生上の要件から、加工コストが高くなるにもかかわらず、316ステンレスが唯一の実行可能な選択肢となることがよくあります。その無孔質表面は細菌汚染を防ぎ、過酷な洗浄薬品にも耐える。

316ステンレス鋼加工のコスト削減戦略

PTSMAKEでは、316ステンレス鋼加工のコスト効率を最適化するために、いくつかのアプローチを開発しました:

最適化された切削パラメータ:316ステンレス用に特別に調整された正確な切削速度、送り、深さを使用することで、工具寿命を20-30%向上させることができます。

高性能切削工具:特殊コーティングを施した高級超硬工具に投資すると、初期費用は高くつくかもしれないが、316ステンレスを加工する場合、工具寿命を2倍にすることができる。

適切なクーラントの選択:ステンレス鋼加工に特化した配合の高圧クーラントシステムを使用することで、熱問題を大幅に軽減することができます。

代替設計アプローチ:機械加工の必要性を最小限にするために部品を再設計することで、性能を損なうことなくコストを大幅に削減できることがあります。

316ステンレス鋼の代替品を選ぶとき

その利点にもかかわらず、316ステン レスが常に最もコスト効率の良い選択とは 限らない:

- 屋内、非腐食性の環境では、304ステンレスが低コストで同様の外観を提供します。

- 重量が重視される用途では、アルミニウム合金は優れた強度対重量比を提供します。

- 導電性を必要とする用途には、黄銅または銅合金が優れた選択肢となります。

- 極端な硬度が必要な場合は、工具鋼や硬化炭素鋼が適している。

最終的には、初期加工コストと、耐用年数の性能要件およびメンテナンス費用とのバランスによって決定される。

316ステンレス鋼部品加工のベストプラクティスとは?

316ステンレスの機械加工を立ち上げたものの、工具の磨耗が激しかったり、仕上がりが悪かったり、寸法に問題があったりしたことはありませんか?高価な工具が早期に摩耗するのを見たり、あらゆる場面で反撃してくるような材料によってプロジェクトが遅延するのを見たりするフラストレーションは、圧倒的なものです。

316ステンレス鋼部品を加工する場合、鋭利な超硬工具の使用、低速から中速の切削速度の維持、十分な冷却、剛性の高いセットアップの採用、適切なツールパスの導入などが最善の方法である。成功させるには、切削深さと送り速度のバランスを取りながら、加工プロセス全体を通して熱の蓄積を監視する必要があります。

316ステンレス鋼の特性を理解する

316ステンレス鋼は、特に塩化物や酸に対する卓越した耐食性で有名です。このオーステナイト系ステンレ ス鋼にはモリブデンが含まれており、過酷な環 境下での耐孔食性を高めている。しかし、この特性により、機械加工に は大きな課題がある。

この素材は熱伝導率が比較的低いため、加工中に発生する熱がなかなか放散されない。また、切削加工中に急速に硬化する。これらの特性と高い延性が相まって、機械工の間では加工が難しい材料として悪名高い。

PTSMAKEでの経験では、これらの材料特性を理解することが、加工を成功させる基礎となります。私が見てきたほとんどの失敗は、316のユニークな挙動を考慮せずに従来の鋼のように扱ったことに起因しています。

ツール選択戦略

超硬工具とハイス工具の比較

316ステンレス鋼の場合、超硬工具は一般的に高速度鋼(HSS)よりも優れている。超硬の卓越した硬度と耐熱性は、このタフな素材の加工に理想的です。工具を選択する際は、以下を確認すること:

- 耐熱性向上のためのコバルト強化カーバイドグレード

- すくい角のあるシャープな切れ刃

- 摩擦低減のためのTiAlNやAlTiNなどのコーティング

セラミックと サーメット9 工具は、厳格なセットアップと正確なパラメータを必要とするが、特定の高速アプリケーションでも優れた性能を発揮する。

ジオメトリーに関する考察

工具形状は加工の成功に大きく影響する。316ステンレスの場合、私は以下を推奨する:

- 正のすくい角(5~15°)で切断力を低減

- 擦れを最小限に抑えるため、リリーフ角度を大きくした(10~12°)。

- ステンレス鋼専用チップブレーカー

- 重切削時の熱分布を改善する丸型チップ形状

PTSMAKEでは、オーステナイト系ステンレス鋼に特化した形状を持つ工具は、汎用オプションと比較して最大40%長い工具寿命を達成できることがわかっています。

切削パラメータの最適化

スピードとフィードに関する推奨事項

316ステンレスを加工する場合、適切な切削速度と送りが重要である。私の経験に基づいて、一般的なガイドラインを示します:

| オペレーション | 切削速度(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| ラフティング | 100-150 | 0.005-0.010 | 0.050-0.200 |

| 半仕上げ | 150-200 | 0.003-0.007 | 0.020-0.050 |

| 仕上げ | 200-250 | 0.001-0.003 | 0.005-0.020 |

これらの値は、特定の機械剛性、工具、部品の要件に基づいて調整する必要があります。最適な結果を得るためには、控えめな値から徐々に調整してください。

切り込み戦略

316ステンレスを加工する場合、切り込み深さの管理が重要だとわかった:

- 荒削りでは、加工硬化層の下に到達するために、低速でより深い切削を行う。

- 加工硬化を促進する、軽く削るような切り口は避ける。

- 熱サイクルを防ぐため、一貫したかみ合わせを維持する

- 可能であれば、従来のフライス加工よりも登りフライス加工を検討する。

私がよく見かける間違いは、切削を軽くしすぎることで、主に硬化層で作業することで工具の摩耗を増やしてしまう。

冷却と潤滑技術

効果的な冷却は、316ステンレ ス鋼の加工を成功させる上で最も重要なこ とであろう。この素材にとって、熱は大敵です。

クーラントの選択

私は推薦する:

- 高圧クーラント供給 (500+ PSI)

- 過酷な作業用油性切削油剤

- 一般作業用EP添加剤入り水溶性クーラント

- タッピングとスレッディング用の特殊ステンレス鋼切削油

PTSMAKEでは、特に316ステンレスのような難しい材料を加工するために、CNC機械に工具貫通冷却を導入しています。

代替冷却方法

従来のフラッドクーラントを超える:

- 最小量潤滑(MQL)は、軽作業に適しています。

- 液体窒素による極低温冷却が有望な結果を示す

- 冷却と潤滑の両方を提供するエアオイルミストシステム

- パルス冷却による切屑排出の改善

重要なのは、切屑に妨げられることなく切断界面に到達する安定した冷却である。

ワーク保持とセットアップ剛性

316ステンレスの加工には、セットアップ全体を通して卓越した剛性が要求される。

器具に関する考慮事項

- ワークの伸びと張り出しを最小限に抑える

- 複雑な部品には複数の接点を使用

- 困難な形状のためのカスタムフィクスチャの検討

- すべてのクランプ部品が適切なトルクで締め付けられていることを確認する。

316ステンレスの場合、切削力が高く加工硬化 が激しいため、工具のたわみが特に問題となる。スピンドルから工具、ワークピースに至るまで、切削チェーンのすべてのコンポーネントは、可能な限り剛性が高くなければなりません。

振動緩和

有害な振動を最小限に抑える:

- 可能な限り短い工具長を使用する

- 可能な限り工具径を大きくする

- 高調波抑制ツールホルダーを検討する

- 共振周波数を避けるためにスピンドル速度を調整する

後処理の要件

316ステンレス鋼部品の加工後には、特別な配慮が必要な場合がある:

- 歪みの遅れを防止するストレス解消法

- 耐食性を回復するための不動態化処理

- 電解研磨による表面品質の向上

- 埋め込まれた粒子を取り除く徹底的な洗浄

このような工程を経ることで、316ステンレ スを価値あるものにしている望ましい特性 を、最終的な部品が確実に維持できるようにな る。

最終品質管理チェック

PTSMAKEで316ステンレス鋼部品を加工する際には、厳格な品質チェックを実施しています:

- 熱影響に特に注意した寸法検証

- 仕上げ要件を確認するための表面粗さ測定

- 潜在的な加工硬化を特定するための硬度試験

- 材料の破れや汚れの兆候を目視検査すること

これらの品質管理は、特に医療や食品加工のような重要な産業において、部品が意図された用途要件を満たしていることを保証するのに役立つ。

1234567

316ステンレス鋼機械加工部品の精度を確保するには?

316ステンレス鋼の部品が仕様に合わないことがあり ますか?部品がぴったり合わなかったり、表面仕上げが一定でなかったりして、いらいらしたことはありませんか?このような部品は、単に精度が高ければ良いというものではありません。特に要求の厳しい用途に使用される場合は、精度が絶対不可欠です。

316ステンレス鋼機械加工部品の精度を確保するには、適切な材料選択、最適化された切削パラメータ、温度管理、適切な工具、定期的な機器校正、厳格な品質管理プロセスなど、包括的なアプローチが必要です。これらの要素が総合的に、厳しい公差と一貫した結果を達成することに貢献します。

316ステンレス鋼の材料特性を理解する

316ステンレス鋼を使用する場合、その独特な 特性を理解することが精密加工には不可欠で ある。このオーステナイト系ステンレ ス鋼種はモリブデンを含んでおり、耐食性に優れ ていますが、加工性にも影響を与えます。この材料には加工硬化傾向があるため、加工中に切削力が増大し、寸法精度に影響を与える可能性があります。

PTSMAKEでの経験から、316ステンレス鋼の熱伝導率は約16W/m・Kで、他の多くの金属よりも著しく低いことがわかりました。この熱伝導率の低さは、切断部での熱集中が大きな懸念になることを意味します。適切な管理を行わないと、この熱は熱膨張を引き起こし、精度を損なう寸法の不正確さにつながります。

さらに、この材料は軟鋼と比較しておよそ50%高い引張強さを示すため、より頑丈な切削工具と機械設備が必要となる。この特性の組み合わせは、特定の加工戦略によって対処しなければならない独自の課題を生み出します。

最大精度のための切削パラメータの最適化

切削速度と送り速度の選択

適切な切削速度と送り速度の選択は、316ステンレ ス鋼加工の精度に劇的な影響を与える。切削速度は、通常の炭素鋼で使用される速度よりも遅くすることをお勧めします(通常30~40%遅い)。PTSMAKEでは、一般的な旋削加工では、毎分100~150フィート(SFM)の範囲が最良の結果をもたらすことが多いことを発見しました。

過大な切削力を避けるため、送り速度は中程度にする必要があります。精度が最優先される仕上げ加工では、荒加工に比べて送り速度を50%まで下げるのが一般的です。このアプローチにより、工具のたわみとその結果生じる寸法のばらつきを最小限に抑えることができます。

カットの深さに関する考察

316ステンレス鋼の精密加工では、切り込み深さの 管理が極めて重要である。複数の軽いパスは、少ない重い切削量よりも寸法精度が高いことが多い。高精度の部品には、以下を推奨する:

| オペレーション・タイプ | 推奨カット深さ (mm) | メリット |

|---|---|---|

| ラフティング | 1.0 - 3.0 | 材料除去効率 |

| 半仕上げ | 0.3 - 0.8 | 除去率と精度のバランス |

| 仕上げ | 0.1 - 0.3 | たわみを最小限に抑え、表面仕上げを改善 |

これらのパラメータは、特定の部品形状と機械の能力に基づいて調整する必要があります。コンスタント・エンゲージメント・ストラテジーは、切削力を一定に保つのに役立ち、精度を損なうたわみやびびりのリスクを低減します。

熱管理技術

316ステンレス鋼は熱伝導率が低いため、 熱管理は精密機械加工の最も重要な側面の 1つである。過度の発熱は 熱膨張10 そのため、数マイクロメートルの寸法誤差が生じることがあり、厳しい公差要件を超えることも少なくありません。

クーラントの選択と使用

適切なクーラントの選択と塗布方法は、精度を大幅に向上させます。高圧クーラントを刃先に正確に当てることで、次のような効果が得られます:

- 切断部温度を30%まで低減

- 再切削を防ぐための切り屑排出の促進

- 工具とワークピースの界面を潤滑して摩擦を減らす

超精密用途の場合、油性クーラントはコストが高いにもかかわらず、水性クーラントより優れていることがよくあります。潤滑性の向上は、寸法安定性の向上に直結します。

戦略的な加工順序

PTSMAKEで実施しているもう1つのアプローチは、戦略的な加工順序の決定です。重要な切削の間に冷却時間を設けるように加工を計画することで、熱の影響を緩和しています。公差の厳しい部品では、次のようなこともあります:

- 粗い機械部品がわずかにオーバーサイズ

- 熱安定化させる(通常2~4時間)

- 材料が熱平衡に達した後、最終的な精密切断を行う。

このアプローチにより、複雑な316ステンレス鋼部品で±0.005mmという厳しい公差を達成しています。

精密加工におけるツーリングの考慮点

316ステンレス鋼の加工では、工具の選択が精 度に大きく影響する。この材料は加工硬化しやすく、熱伝導率が低いため、特殊な工具が必要となる。

切削工具材料とコーティング

精密な316ステンレス鋼の加工には、以下をお勧めする:

| 工具材料 | コーティング | ベスト・アプリケーション |

|---|---|---|

| カーバイド | アルティン | 汎用加工、優れた耐熱性 |

| カーバイド | TiCN | 仕上げカットに優れ、優れた潤滑性を提供する。 |

| セラミック | なし | 高速仕上げ作業 |

| CBN | なし | 熱処理後のハードターニング加工 |

工具形状も重要な役割を果たします。5~15°の正のすくい角は、切削力と発熱を低減します。超精密加工には、厳しい公差を維持しながら卓越した表面仕上げを実現できる特殊なワイパーチップを使用することもあります。

ツールホルダーと剛性要因

どんなに優れた切削工具でも、ツーリングシステムの剛性が不足していれば、精度を発揮することはできません。PTSMAKEでは、次のような工夫をしています:

- 振れを最小限に抑える油圧式または焼きばめ式ツールホルダー

- 剛性を最大化するために、ツールのオーバーハングを可能な限り短くする

- 精度を保証するために光学システムで測定された工具を事前にセット

- 内部構造用防振ボーリングバー

これらのアプローチにより、たわみと振動が最小限に抑えられ、切れ刃が最小限の偏差でプログラムされた経路を確実にたどります。

精密部品の品質管理対策

精度の達成は、強固な品質管理対策なしには不可能である。316ステンレス鋼の部品については、多段階の検証プロセスを導入することをお勧めします。

インプロセス監視システム

インプロセス・ゲージング機能を備えた最新のCNCマシンは、スクラップ部品になる前に、寸法のばらつきを検出して補正することができる。導入する価値のある技術には、以下のようなものがある:

- プローブベースのインマシン測定

- レーザー計測システム

- 機械とワークの熱モニタリング

これらのシステムは、生産工程全体にわたって精度を維持するリアルタイム調整を可能にし、生産される部品の最初と最後の間のばらつきを低減します。

最適な結果を得るためのステンレス鋼加工ガイドをダウンロードするには、ここをクリックしてください。 ↩

専門家によるガイドで、ステンレス鋼加工における加工硬化の防止方法をご覧ください。 ↩

加工硬化が加工工程にどのような影響を及ぼすか、またそれを克服する方法を学びます。 ↩

この特性が加工戦略や工具選定にどのような影響を与えるかをご覧ください。 ↩

加工硬化メカニズムについて学び、材料選択プロセスを改善しましょう。 ↩

316SSの加工を成功させるために、適切な加工硬化管理が極めて重要である理由をご覧ください。 ↩

表面の相互作用が部品の寿命や性能にどのように影響するかを学ぶ。 ↩

加工コストに影響する材料特性と、費用を最小限に抑えるための戦略について学びます。 ↩

加工性能を向上させるこの先進の複合材料についてご覧ください。 ↩

精密機械加工において適切な熱管理が極めて重要である理由については、こちらをご覧ください。 ↩