精密部品に適した材料を探すのに苦労していませんか?多くのエンジニアは、腐食が早かったり、要求の厳しい用途に対応できない材料で時間とお金を無駄にしています。私は、チームが重要な部品に間違った金属を選択したために、プロジェクトが失敗するのを見てきました。

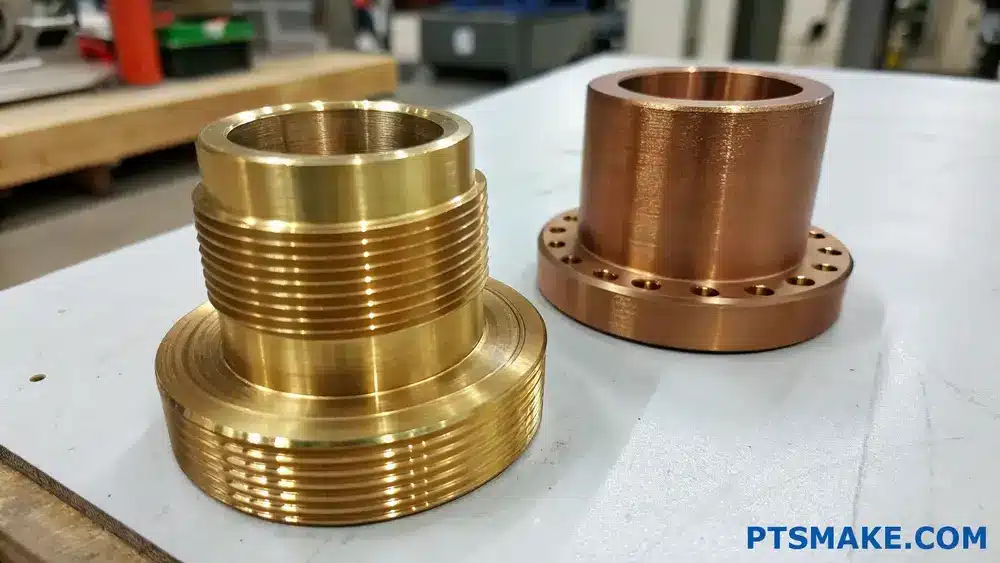

青銅の機械加工は、精密な部品やコンポーネントを作成するためにCNCマシンや他のツールを使用して青銅合金を切断し、成形するプロセスです。フライス加工、旋盤加工、穴あけ加工、研削加工など、様々な加工を行い、青銅の原木を完成品に仕上げます。

PTSMAKEでは、エンジニアリングの課題に対するソリューションとして、当初青銅を見落としていた無数のお客様と仕事をしてきました。青銅は、卓越した耐食性、優れたベアリング特性、印象的な強度対重量比を提供します。過酷な環境でも確実に機能する万能金属をお探しなら、ブロンズ加工が次のプロジェクトに最適なソリューションとなる理由をご覧ください。

機械加工には真鍮と青銅のどちらが良いか?

次の機械加工プロジェクトで、真鍮と青銅のどちらを使うか迷い、材料の選択肢の前に立ち尽くしたことはありませんか?どちらがより良い結果をもたらし、コストを下げ、製造中の頭痛の種を減らすことができるだろうかと、不安に駆られるその瞬間は、麻痺してしまうかもしれません。

真鍮は一般に、その優れた加工性、低コスト、優れた仕上げにより、青銅よりも加工に適している。しかし、青銅は耐食性、強度、耐摩耗性に優れているため、機械加工は難しいものの、特殊な用途には理想的です。

真鍮と青銅の組成を理解する

どちらの素材が機械加工に適しているかを考える前に、黄銅と青銅が実際にどのような素材なのかを理解することが不可欠です。どちらも銅合金ですが、その組成によって加工性能に大きな違いが生まれます。

ブラス・コンポジション

真鍮は主に銅と亜鉛の合金です。亜鉛の含有量は一般的に5%から45%で、黄銅に独特の黄金色を与えています。亜鉛の割合やその他の添加元素の違いにより、さまざまな種類の真鍮が存在します:

- アルファブラス:37%までの亜鉛を含み、冷間加工に優れている。

- アルファ・ベータ・ブラス:37-45%亜鉛を含み、熱間作業に適している。

- 快削黄銅:被削性向上のため鉛(1-3%)を含有

最も一般的に加工される黄銅はC360(快削黄銅)で、銅約61.5%、亜鉛約35.5%、鉛約3%を含む。鉛の含有量は、切屑処理剤として作用し、加工性を著しく向上させる。

ブロンズ・コンポジション

青銅は伝統的に銅と錫の合金であるが、現代の青銅はアルミニウム、ケイ素、リンなど他の元素を含むことが多い。一般的な青銅の種類には以下のようなものがある:

- 錫ブロンズ:10-12%錫を含む

- アルミニウム青銅:5-12%アルミ入り

- シリコン・ブロンズ:3-4%シリコンを含む

- リン青銅:0.5-1%のリンと5-10%のスズを含む

錫の添加により、黄銅よりも硬く、耐摩耗性の高い素材となるが、これは加工性にも影響する。

加工性の比較

機械加工用の黄銅と青銅を比較する場合、いくつかの要素が絡んでくる:

切削速度と工具寿命

両方の素材をPTSMAKEで加工した経験では、黄銅の方が一貫して切削速度が速いです。ブロンズに比べ、黄銅を加工する場合、CNCマシンを20-30%速く動かすことができます。これは主に、黄銅の硬度が低いことと、快削黄銅材種に含まれる鉛の有益な効果によるものです。

真鍮の加工では、工具寿命も大幅に向上します。最近、5,000個の部品を生産した際、同様の真鍮部品と比較して、ブロンズ部品では工具交換の頻度が3倍高いことが確認されました。

チップ形成

これらの材料を加工する際に最も顕著な違いの一つは、切り屑の形成である:

| 素材 | チップタイプ | チップコントロール | 表面仕上げ |

|---|---|---|---|

| 真鍮 | 短い、脆い | 素晴らしい | 素晴らしい |

| ブロンズ | 長く、筋が多い | 悪い~中程度 | 良い~素晴らしい |

黄銅は、短く脆い切り屑を生成し、容易に破断し、切削領域から速やかに排出される。青銅、特に錫青銅は、工具や被削材に巻き付く可能性のある、より長く、よりひも状の切りくずを形成する傾向があり、より頻繁なオペレーターの介入が必要となる。

表面仕上げ

どちらの素材も優れた表面仕上げを実現できるが、真鍮は一般的に、滑らかな表面を作るための労力が少なくて済む。ブロンズは美しい仕上げが可能ですが、多くの場合、追加の工程やより慎重なパラメータの選択が必要です。

コストに関する考察

素材選びにおいて、コストは常に重要な要素です。ここでは、真鍮と青銅を比較してみましょう:

材料費

真鍮は、特定の合金にもよりますが、一般的に青銅より15-40%の方が安価です。このコスト差は、大量生産では大きなものになります。例えば、200個の精密部品を含む最近のプロジェクトでは、青銅よりも黄銅を選択することで、材料費だけで約$3,500円の節約になりました。

加工コスト

総加工費には材料費だけでなく、加工費も含まれる:

- 機械加工時間(黄銅の場合、切削速度が速いため短縮される)

- 工具消費量(真鍮の方が少ない)

- 人件費(オペレーターの介入が少ないため、黄銅の方が低い)

これらの要素をすべて考慮すると、黄銅の加工は多くの用途で青銅よりも 20-35% の方が経済的です。

アプリケーション固有の考慮事項

一般的に機械加工が容易な黄銅にもかかわらず、特定の条件下での優れた特性により、特定の用途では青銅の方が良い選択であることに変わりはない。

強度と耐摩耗性

ブロンズ、特にアルミニウム・ブロンズは優れている。 張力1 と耐摩耗性は黄銅に比べて優れています。このため、軸受、ブッシング、船舶用プロペラなど、高い機械的応力や研磨環境にさらされる部品には青銅が適しています。

耐食性

ブロンズは通常、特に海洋環境での耐食性において真鍮を凌駕します。どちらも銅を含んでいますが、青銅に含まれるアルミニウムやシリコンは、真鍮に含まれる亜鉛よりも塩水腐食に対して優れた保護効果を発揮します。

電気的および熱的特性

黄銅は、ほとんどの青銅よりも電気伝導性が良いため、電気部品に適しています。しかし、いくつかの青銅合金はより良い熱伝導率を提供し、これは放熱用途に重要である可能性があります。

正しい選択

私の経験に基づき、簡略化した決断の枠組みを紹介しよう:

こんなときは真鍮を選ぶ:

- 加工性とコストが最大の関心事

- 大量生産が必要

- アプリケーションは極端な腐食や摩耗に直面しない

ブロンズを選ぶのはこんなときだ:

- 耐摩耗性が重要

- 耐食性(特に海洋環境)が必要

- 部品は高い機械的ストレスに耐えなければならない

- 高い加工費は、要求される性能によって正当化される。

ブロンズは被削性に優れているか?

青銅があなたの機械加工プロジェクトに適した材料かどうか疑問に思ったことはありませんか?もしかしたら、他の金属で困難を経験し、表面仕上げの悪さや工具の過度の磨耗でイライラすることのない材料をお探しですか?

はい、青銅は一般的に優れた切削性を持っています。ほとんどの青銅合金はきれいに切れ、扱いやすい切り屑を作り出し、過度の工具摩耗なしに良好な表面仕上げを可能にします。しかし、切削性は異なる青銅合金間で大きく異なり、鉛を含む青銅は優れた切削性を提供する一方で、アルミニウム青銅はより多くの課題を提示します。

青銅の被削性要因の理解

青銅は、数千年前にさかのぼる最も古いエンジニアリング金属の一つですが、現代の製造業においてもその重要性は変わりません。PTSMAKEでの私の経験では、青銅は多くの精密部品に人気のある選択であり続けています。しかし、何が青銅を加工しやすく、また難しいものにしているのでしょうか?

合金組成とその影響

青銅の組成はその加工性に大きく影響する。青銅は主に銅と錫の合金ですが、特定の特性を高めるために様々な元素が添加されています。これらの添加物は、材料が切削工具にどのように反応するかに直接影響します。

鉛を含む青銅(C83600など)は、最も加工性の高い青銅合金のひとつです。鉛は加工中、天然の潤滑剤として働き、工具と被加工物の間の摩擦を減らします。その結果、切削がスムーズになり、切屑の分断が良くなり、工具寿命が延びます。対照的に、アルミニウム青銅は、優れた強度と耐食性を提供する一方で、その硬度と加工硬化特性のために機械加工がより困難になる傾向があります。

硬度と延性のバランス

青銅の硬度と延性のバランスの取れた組み合わせは、一般的に良好な加工性に寄与しています。機械加工中の寸法安定性を維持するのに十分な硬度を持ちながら、割れや欠けの原因となる過度の脆性を避けるのに十分な延性を持つ。

機械加工プロジェクトのために青銅合金を選択するとき、私は常に機械加工性の指標としてブリネル硬度値を考慮します。一般的に、ブリネル硬度が60~90の青銅合金は、ほとんどの用途に十分な機械的特性を維持しながら、最高の加工性を提供します。

異なる青銅合金の被削性の比較

異なる青銅合金は、様々な加工性を示します。これらの違いを理解することは、特定の加工要件に適した合金を選択するのに役立ちます。

錫青銅(リン青銅)

燐青銅(C51000、C52100)を含む錫青銅は、75-85ブリネル程度の硬度を持ち、適度な切削性を持つ。切削特性は以下の通りです:

- 適度な切断力が必要

- 良好な表面仕上げの可能性

- ミディアム・チップ形成

- 中程度の工具摩耗

これらの合金は連続的な切りくずを形成するため、効果的に管理するためにはチップブレーカーや適切な切断パラメータが必要になることがある。

鉛入りブロンズ

有鉛青銅(C83600、C93200)は青銅合金の中でも優れた被削性を示す。鉛(時には10%まで)の存在は、加工特性を劇的に改善します:

- より低い切削力

- 優れたチップブレーキング

- 切削工具のビルドアップエッジの低減

- 工具寿命の延長

- 優れた表面仕上げ

について 快削性2 鉛入り青銅は、精密な公差を必要とする複雑な部品に理想的である。しかし、鉛に関する環境と健康への懸念から、一部の用途では使用が制限されている。

アルミニウム青銅器

アルミニウム青銅(C95400、C95500)は、強度が高く加工硬化しやすいため、加工上の課題が大きい。その加工特性は以下の通りです:

- 高い切断力が必要

- 加工中の加工硬化の可能性

- 切削工具の摩耗

- より難しいチップコントロール

このような課題にもかかわらず、適切な工具と切削パラメータを使用すれば、アルミニウム青銅を効果的に加工し、高品質の部品を製造することができます。

ブロンズ加工パラメータの最適化

数多くのブロンズ加工プロジェクトの経験から、加工パラメーターを最適化することで、ブロンズ加工の成果が大幅に向上することがわかりました。

切削速度と送りに関する推奨事項

下の表は、異なる青銅合金を加工するための一般的な推奨事項を示しています:

| ブロンズ・タイプ | 切削速度(SFM) | 送り速度(in/rev) | 切り込み |

|---|---|---|---|

| 鉛ブロンズ | 300-600 | 0.005-0.020 | 0.050-0.250 |

| 錫ブロンズ | 200-450 | 0.004-0.015 | 0.040-0.200 |

| アルミニウム・ブロンズ | 150-350 | 0.003-0.012 | 0.030-0.150 |

これらのパラメータは出発点であり、特定の加工条件、工具、装置の能力に基づいて調整が必要になる場合がある。

青銅加工用工具の選択

ブロンズを加工する際に最適な結果を得るには、私はこう勧める:

- 一般加工用超硬工具

- 特定用途向け高速度鋼(HSS)工具

- 正のすくい角(5°~15°)の工具

- 適切なリリーフ角度(5°~10)

- ビルドアップエッジの形成を低減するために研磨されたツールフェース

PTSMAKEでは、適切なクーラントシステムを使用することで、青銅の加工性能も大幅に向上することを発見しました。水溶性オイルは、ほとんどのブロンズ加工に優れた冷却と潤滑を提供します。

ブロンズ加工における共通の課題と解決策

青銅の一般的に優れた加工性でも、ある種の課題が生じることがあります。これらの課題とその解決策を理解することで、加工を成功に導くことができます。

表面仕上げの問題

ブロンズは時として、表面仕上げが悪くなることがある:

- 切削工具のビルトアップ・エッジ

- 不適切な切断速度

- 鈍い工具

- 不適切なクーラント塗布

ブロンズ部品の優れた表面仕上げを達成するために、私はこれらの戦略を実行している:

- 鋭い刃先を維持する

- 適切なクーラント流量を切削ゾーンに向けて使用する。

- 中程度の送り速度で高い切削速度を適用する

- 重要な表面仕上げが必要な場合は、バニシング加工を検討する

工具摩耗に関する考察

青銅を加工する際の工具摩耗は、合金の種類によって異なる。アルミニウム青銅は摩耗が激しく、有鉛青銅は工具に優しい。青銅を加工する際、工具の寿命を最大限に延ばすには:

- 特定の青銅合金に基づき、適切な工具材料を選択する。

- 適切な冷却と潤滑を施す

- 工具の状態を定期的に監視する

- 生産性と工具寿命のバランスを考慮し、最適化された切削パラメータを使用する。

PTSMAKEでは、これらの戦略を実行することで、さまざまな青銅合金の加工で優れた結果を達成し、最適な効率で高精度の部品を提供しています。

機械加工に最適なブロンズとは?

機械加工プロジェクトに適した青銅合金の選択に苦労したことがありますか?材料に投資したのに、その材料がうまく加工できず、工具の磨耗、表面仕上げの不良、あるいは部品のスクラップの原因になることを発見すると、イライラするものです。何十種類もある青銅の選択は、圧倒されることでしょう。

機械加工に最適な青銅は、100%の優れた被削性評価により、通常C36000(快削黄銅)です。真の青銅を必要とする用途では、C54400 (リン青銅)は、工業用途に必要な優れた強度、耐摩耗性、腐食特性を維持しながら、優れた加工性を提供します。

青銅の被削性を決定する主な要因

青銅を機械加工用に評価する場合、いくつかの重要な特性が材料の性能を決定します。PTSMAKEで数え切れないほどの青銅合金を扱ってきて、これらの要素を理解することが、エンジニアがより良い材料決定をするのに役立つことがわかりました。

化学組成とその影響

青銅の化学組成は、その加工性に大きく影響します。伝統的な青銅は主に銅と錫の合金ですが、現代の青銅は加工特性を劇的に変化させる様々な元素を含んでいます:

- 鉛:チップブレーカーおよび潤滑剤として作用し、加工性を大幅に向上させる。

- 亜鉛:流動性を高め、切断時の摩擦を低減する。

- リン (P):強度は向上するが、機械加工が難しくなる。

- ケイ素 (Si):硬度と耐摩耗性が向上するが、切削パラメータの調整が必要。

C93200 (SAE 660)のような有鉛青銅は、鉛粒子が金属マトリックスに不連続面を作り、機械加工中に切り屑が容易に離脱するのを助けるため、機械加工が非常に優れています。

硬度と被削性のトレードオフ

硬さと加工のしやすさの間には常にバランスがある。この関係は一般的なパターンに従う:

| ブロンズ・タイプ | ブリネル硬度 | 相対的被削性 | ベストアプリケーション |

|---|---|---|---|

| 鉛ブロンズ | 60-80 BHN | エクセレント (80-100%) | ベアリング、ブッシング、低圧部品 |

| リン青銅 | 80-120 BHN | 良好 (60-70%) | ギア、スプリング、電気部品 |

| アルミニウム・ブロンズ | 110-180 BHN | フェア (40-50%) | 舶用金具、ウェアプレート、ポンプ部品 |

| シリコン・ブロンズ | 90-140 BHN | 悪い~普通 (30-45%) | 建築用途、腐食性環境 |

について 被削性評価3 はパーセンテージで示されることが多く、快削黄銅(C36000)が100%の参照標準として使用される。

機械加工用青銅合金トップ5

PTSMAKEでブロンズ加工プロジェクトを監督してきた経験から、これら5種類のブロンズ合金は常に最高の結果をもたらします:

1.C93200 (SAE 660) ベアリングブロンズ

これは、その優れた特性の組み合わせにより、おそらく最も広く加工されている青銅合金である:

- 7%のリード含有量が優れたチップ形成を実現

- 適度な硬さ(80 BHN)により、材料を素早く除去できる。

- 完成部品の優れたベアリング特性

- 被削性評価80%

適度な荷重がかかり、摺動する青銅の機械加工部品が必要な場合に、私が最もお勧めする部品です。

2.C54400 リン青銅

機械加工性をあまり犠牲にすることなく、より高い強度が要求される場合:

- 強度を向上させる微量のリンを含む

- 適切な工具による良好な加工性

- 優れたスプリング特性と耐疲労性

- 機械加工性の評価65%

3.C95400 アルミニウム青銅

高い強度と優れた耐食性を必要とする用途向け:

- 硬度を高めた10-11%アルミニウムを採用

- 切断速度は遅いが、優れた仕上げが可能。

- 完成部品の優れた耐摩耗性

- 被削性50%

4.C90300 錫青銅

寸法安定性に優れた真のブロンズ:

- 8%スズ、最小限の鉛を含む

- 適切な送りと速度を使用すれば、良好な加工性

- 気密性の高い用途に最適

- 被削性評価60%

5.C64200 シリコン・ブロンズ

耐食性が最も重要な場合:

- 3%シリコンを配合し、強度と耐食性を向上

- 機械加工はより難しいが、優れた表面仕上げが得られる

- 海洋環境で卓越した性能

- 被削性40%

青銅の加工パラメータの最適化

ブロンズ加工を成功させる鍵は、正しい切削パラメータを選択することにあります。PTSMAKEでは、長年の経験により、これらのアプローチに磨きをかけてきました:

切削速度と送りに関する推奨事項

| ブロンズ・タイプ | 切削速度(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| 鉛ブロンズ | 300-500 | 0.005-0.015 | 0.050-0.250 |

| リン青銅 | 200-350 | 0.003-0.010 | 0.030-0.200 |

| アルミニウム・ブロンズ | 150-250 | 0.002-0.008 | 0.020-0.150 |

| シリコン・ブロンズ | 150-300 | 0.002-0.008 | 0.020-0.150 |

これらのパラメータは出発点であり、特定の機械や工具に基づいて調整することを常に勧める。

クーラントの選択と工具形状

最適なブロンズ加工結果を得るために:

冷却水:硫化鉱物油ベースの切削油剤は、青銅に非常によく効く。8-10%濃度の水溶性クーラントも効果的です。

工具形状:

- ハイス工具:ほとんどの青銅には5~10度のすくい角を使用する。

- 超硬工具:正のすくい角(5~8度)が最適

- ツールノーズ半径:より大きな半径(0.030~0.060")で仕上げ面精度を向上

チップコントロール:青銅は、長くて筋状の切りくずが出やすい。非鉄材料用に特別に設計されたチップブレーカー付きの工具が最良の結果をもたらします。

シリコンブロンズやアルミニウムブロンズを加工する場合、有鉛ブロンズに比べて速度を20-30%落とし、ポジティブすくい角の大きい工具を使用すると、工具寿命と仕上げ面の両方が大幅に向上することがわかりました。

真鍮とブロンズ、どちらが長持ちする?

金属部品に投資したのに、予想以上に早く劣化してしまったという経験はありませんか?あるいは、長寿命が重要なプロジェクトで、真鍮か青銅かで迷ったことはありませんか?間違った合金を選択するフラストレーションは、誰も対処したくない高価な交換やプロジェクトの遅延につながる可能性があります。

青銅は、特に海洋環境では、その優れた耐食性により、一般的に黄銅よりも長持ちします。真鍮は展延性に優れ低コストですが、青銅は耐久性、耐候性、銅含有量が高いため、過酷な条件にさらされる長期的な用途には優れた選択肢となります。

寿命に影響する耐久性の要因

真鍮と青銅を比較する場合、その寿命を左右するいくつかの重要な要素を考慮する必要があります。どちらも銅合金ですが、その組成により、時間や環境条件への耐えられ方に大きな違いが生まれます。

耐食性

ブロンズは、耐食性に関して明確な優位性を持っています。銅の含有量が高く、(真鍮に見られる亜鉛ではなく)錫と組み合わされることで、様々な劣化に対してより強い素材となります。これは、塩水が耐性の低い金属をすぐに劣化させる海洋用途で特に顕著です。

沿岸地域のメーカーと仕事をした経験では、塩水噴霧にさらされた場合、青銅の部品は一貫して真鍮の代替品よりも長持ちします。青銅に形成される自然なパティナは、実際に保護層として機能し、さらなる腐食を防ぎ、部品の耐用年数を延ばします。

環境要因

環境条件は、どの金属が長持ちするかを決定する上で重要な役割を果たす:

| 環境 | ブラス・パフォーマンス | ブロンズ・パフォーマンス |

|---|---|---|

| マリン/ソルトウォーター | 悪い~中程度 | 素晴らしい |

| 淡水 | グッド | 非常に良い |

| 屋外(都市部) | 中程度 | グッド |

| 屋内 | 素晴らしい | 素晴らしい |

| 工業用(化学) | 貧しい | 中程度 |

温度変動や湿度レベルも寿命に影響します。青銅は極端な温度下でも構造的完全性を維持しますが、黄銅は寸法変化が大きく、時間の経過とともに精密部品が損なわれる可能性があります。

耐摩耗性

機械的摩耗に関しては、青銅は一般的に優れた性能を発揮します。摩擦が一定である用途で青銅製ベアリング、ブッシング、ギアをよく目にするのはこのためです。材料の トライボロジー特性4 摩耗の激しいシーンに最適である。

特に、高価な部品の磨耗を減らすために、ある程度の「ゆとり」が望ましい硬い金属と組み合わせた場合です。

長寿に影響する体質の違い

これらの合金の基本的な違いは、その組成にある:

- 真鍮:主に銅と亜鉛(通常銅60~70%、亜鉛30~40%)

- 青銅:主に銅と錫(通常、銅88~95%、錫5~12%)

これらの組成の違いは、いくつかの点で寿命に直接影響する:

黄銅の脱亜鉛

真鍮の最も重大な弱点のひとつは脱亜鉛で、特定の条件、特に酸性や塩化物を多く含む環境にさらされると、合金から亜鉛が溶出するプロセスです。これにより、多孔質で弱くなった構造が残り、故障しやすくなります。

PTSMAKEでは、このような劣化メカニズムが原因で、真鍮部品が産業用途で早期に故障するケースを数多く見てきました。その結果生じる気孔は、構造的完全性を損なうだけでなく、流体システムでの漏れにつながる可能性があり、油圧部品では特に問題となる故障モードです。

合金元素とその効果

両方の合金に含まれる追加元素は、その耐久性を大きく変える可能性がある:

- 黄銅中の鉛は加工性を向上させるが、耐食性を低下させる可能性がある。

- 青銅の中のアルミニウムがアルミニウム青銅を作り出し、卓越した強度と耐摩耗性を提供する。

- 青銅中のシリコンは、良好な耐食性を維持しながら、鋳造用途の流動性を向上させる。

実際の用途と寿命

15年以上にわたる精密製造の経験から、私はこれらの金属がさまざまな用途でどのように機能するかについて、明確なパターンを観察してきた:

マリンアプリケーション

海洋部品では、青銅は明らかな勝者です。海軍建築は何世紀にもわたって青銅に依存してきたが、それはまさに青銅が海水の腐食に対して卓越した耐性を持つからである。ブロンズで製造されたプロペラ、舵金具、水中金具は数十年使用できますが、同等の真鍮製は数年で交換が必要になります。

建築要素

風雨にさらされる建築用途では、ブロンズは一般的に最小限のメンテナンスで50年以上その完全性を維持します。環境条件によって茶色から緑色に変化する独特のパティナは、金属を保護するだけでなく、しばしば審美的に望ましいと考えられています。

真鍮製の建築部材は、当初はより輝きを放つが、特に沿岸部や産業環境では、劣化を防ぐためにより頻繁なメンテナンスが必要となる。

機械部品

摩擦や摩耗を受ける機械部品にとって、青銅の優れた硬度と耐摩耗性は、より長い稼動寿命につながります。そのため、青銅は、故障が高価または危険となる重要な用途のベアリング、ブッシング、ギヤの材料として好まれ続けています。

長寿命を念頭に置いて設計する場合、私たちPTSMAKEは、環境にさらされ、大きな機械的ストレスを経験する部品に青銅を推奨することがよくあります。追加の材料費は、一般的に、延長された耐用年数と削減されたメンテナンス要件によって相殺されます。

ブロンズ加工における一般的な課題とは?

青銅部品の機械加工を試みたが、結果は芳しくなかったという経験はありませんか?あるいは、予期せぬ工具の摩耗に悩まされ、生産スケジュールを狂わされたことはありませんか?青銅の機械加工は簡単そうに見えますが、経験豊富な機械工でさえ苛立たせるような複雑さが隠されていることがよくあります。

ブロンズ加工は、工具摩耗、材料硬度のばらつき、切りくず制御の問題、熱管理の問題、表面仕上げの問題を含む、いくつかの一般的な課題を提示します。これらの課題を理解することは、青銅合金を加工する際に、精密な結果を達成し、工具寿命を延ばすために不可欠です。

材料の硬度変化を理解する

私が青銅の加工で遭遇する最も大きな課題のひとつは、材料の硬度のばらつきに対処することです。ブロンズ合金は、銅とスズ、アルミニウム、シリコン、リンなどの元素の比率が異なります。それぞれの組成によって、硬度レベルは異なります。

例えば、スズ青銅(10-12% スズ)はアルミニウム青銅よりかなり硬い 傾向があります。サプライヤーが指定とわずかに異なる組成の材料を提供した場合、注意深く計算された切断パラメータが突然効かなくなります。

PTSMAKEでは、この課題に対処するため、厳格な材料試験プロトコルを導入しています。ブロンズ加工プロジェクトを開始する前に、材料の正確な組成と硬度を確認します。この特別なステップにより、トラブルシューティングや再加工の時間を数え切れないほど節約してきました。

青銅の材料硬さ試験方法

ブロンズ材の正確な硬度を決定するには、いくつかの方法があります:

- ブリネル硬さ試験 - 鋳造青銅部品に最適

- ロックウェル硬さ試験 - 均一な組織を持つ錬青銅に適している。

- ポータブル硬さ試験 - 大型ブロンズワークに有効

これらの試験方法を実施することで、加工パラメータを適切に調整するために必要なデータが得られる。

工具の急速な摩耗と劣化

工具の摩耗は、ブロンズ加工におけるもう一つの大きな課題である。ブロンズの研磨性、特にシリコンやアルミニウムを含む合金では、次のようなことが起こります。 工具の早期劣化5 そして失敗。

リン青銅を加工する場合、軟鋼を加工する場合よりも40%も早く切削工具が鈍くなるのを観察してきました。この摩耗の促進は、工具費用を増加させるだけでなく、工具形状が変化するため、寸法精度にも影響します。

この問題に対処するためだ:

- 適切なコーティングを施した超硬工具を使用する(TiAlNまたはダイヤモンドコーティングが効果的)。

- より頻繁な工具検査サイクルの実施

- 大量生産にはセラミックまたはCBN切削工具をご検討ください。

特定のブロンズ合金に基づいた正しい工具材料の選択は、標準的なHSS工具と比較して工具寿命を2~3倍に延ばすことができる。

チップ制御の問題

切りくずの形成と排出を管理することは、青銅を加工する際 にユニークな課題となります。整然とした、予測可能な切りくずを形成するいくつかの材料とは異なり、青銅は工具や加工物に巻きつくような、長い筋状の切りくずを生成することがあります。

これらの問題のあるチップは可能性がある:

- 仕上げ面に傷をつける

- クーラントの流れを妨げる

- オペレーターに安全上の危険をもたらす

- 切断条件が安定しない

私は、適切なチップブレーカーの形状を実装し、送り速度を調整することで、切りくずの制御を大幅に改善できることを発見しました。例えば、同じ切削速度を維持したまま送り速度を15-20%上げると、問題のある筋状の切り屑が扱いやすいコンマ状の切り屑に変わることがよくあります。

熱管理の課題

青銅の熱伝導率は、合金によって大きく異なるため、加工作業中の熱管理に課題が生じます。この表は、熱伝導率の違いを示しています:

| 青銅合金タイプ | 熱伝導率 (W/m-K) | 相対的加工難易度 |

|---|---|---|

| 銅ベース | 26-50 | 中程度 |

| アルミニウム・ブロンズ | 30-83 | 高い |

| リン青銅 | 22-50 | 中~高 |

| シリコン・ブロンズ | 35-45 | 非常に高い |

青銅の熱伝導率は鋼に比べて比較的高いため、熱は加工物全体に素早く放散します。これは局所的な過熱を防ぐのに役立ちますが、加工中にワーク全体が膨張するため、寸法精度の問題につながる可能性があります。

精密青銅部品の場合、私は温度管理された環境を導入し、仕上げ作業の前にワークピースが熱平衡に達するようにします。

表面仕上げの難しさ

青銅部品の一貫した表面仕上げを達成することは、特に難しいことです。青銅は鋼鉄に比べて柔らかいため、きれいに切断されるよりもむしろ汚れてしまう可能性があり、その結果、表面に欠陥が生じます。

解決策はそこにある:

- 正のすくい角を持つ鋭利な工具の使用

- 軽い切り込み量での仕上げパスの実施

- 適切な切削油剤の選択(硫化油剤が最適であることが多い)

- オペレーション全体を通して一貫したフィードレートを維持する

PTSMAKEで装飾用青銅部品を加工する際、必要な箇所を鏡面仕上げにするため、CNC加工に続く特殊な研磨工程を開発しました。

ガルバニック腐食に関する考察

厳密には機械加工の課題ではありませんが、機械加工された青銅部品が最終用途で電解腐食を起こさないようにすることは非常に重要です。青銅が電解液の存在下で異種金属と接触すると、腐食が加速されます。

この潜在的な問題は、設計と加工プロセスで考慮されなければならない:

- 適切な保護コーティングの計画

- 異種金属間の絶縁設計

- 導電性残留物を除去するための適切な加工後洗浄の実施

加工後の処理に関する推奨事項

機械加工されたブロンズ部品の性能を最大限に引き出すために、以下の後処理工程を考慮してください:

- ストレス緩和のための熱処理

- 耐食性を高める表面不動態化処理

- 必要に応じて保護コーティングを施す

- すべての加工残渣を除去するための適切な洗浄

これらの課題に体系的に取り組むことで、ブロンズ加工はより管理しやすくなります。この業界で15年以上働いてきて、適切なプランニングと材料知識がブロンズ加工プロジェクトを成功させる鍵であることがわかりました。

ブロンズ加工は部品の公差にどう影響するか?

青銅の部品がうまく合わなかったことはありませんか?あるいは、精密ブロンズ部品を設計して、最終的に加工された製品が仕様を満たしていないことに気づいたことはありませんか?許容範囲外の部品に対処するフラストレーションは、プロジェクトを頓挫させ、コストを劇的に増加させる可能性があります。

青銅の加工は、主に材料の熱膨張特性、工具の摩耗パターン、切削加工中のスプリングバックの傾向により、部品の公差に影響を与えます。適切な加工技術、工具の選択、工程管理は、青銅部品の厳しい公差を維持するために不可欠です。

材料特性と公差への影響

青銅合金は、加工公差に直接影響するユニークな物理的特性を持っています。青銅を扱う場合、これらの基本的な材料特性を理解することが、正確な寸法を達成するために非常に重要であることがわかりました。

熱膨張に関する考察

ブロンズは、他の一般的な機械加工用材料に比べ、熱膨張係数が比較的高い。機械加工中、切削工具と被加工物の摩擦により熱が発生し、青銅が膨張します。この熱膨張は、特に精密用途において、寸法精度に大きな影響を与えます。

PTSMAKEでの経験では、加工中の温度管理は厳しい公差を維持するために不可欠です。0.001 "以下の公差を必要とする部品については、当社のCNC加工設備で厳格な温度管理プロトコルを実施しています。これには以下が含まれます:

- 加工エリアの周囲温度を一定に保つ

- 熱の蓄積を最小限に抑えるクーラントシステムの使用

- 最終測定前に部品が熱平衡に達するのを待つ

材料硬度と工具摩耗

青銅合金の硬度は大きく異なり、加工公差に直接影響します。錫青銅のような柔らかい青銅は、切削工具にビルドアップエッジを生成する傾向があり、アルミニウム青銅のような硬い品種は、工具の摩耗を加速することができます。

工具の摩耗は、長時間の生産において公差の一貫性に影響を与える主な要因のひとつであると私は考えています。工具が摩耗すると、寸法が徐々に変化し、部品が仕様から外れる可能性があります。重要な青銅部品については、私たちは次のような取り組みを行っています:

- 工具の定期点検と交換スケジュール

- 工程内寸法検証

- 摩耗パターンに基づくツールパス補正

最適公差のための加工技術

加工技術の選択は、ブロンズ部品の達成可能な公差に大きく影響します。異なるアプローチは、様々なレベルの精度と一貫性を提供します。

青銅のCNCフライス加工と旋盤加工

精度が最優先される場合、フライス加工と旋盤加工の選択が重要になります。次の表は、ブロンズ加工法の典型的な公差能力の概要です:

| 加工方法 | 標準公差範囲 | 最適 |

|---|---|---|

| CNCフライス加工 | ±0.002インチ~0.0005インチ | 複雑な形状、平面 |

| CNC旋盤加工 | ±0.001インチ~0.0003インチ | 円筒形、外ねじ |

| 研磨 | ±0.0005インチ~0.0001インチ | 超精密表面、仕上げ |

| イーディーエム | ±0.0005インチ~0.0002インチ | 複雑な特徴、硬質ブロンズ合金 |

極めて厳しい公差が要求される部品には、これらの工程を組み合わせることが多い。最初の粗加工で材料の大部分を除去し、その後、より高い精度を達成できる仕上げ加工を行います。

切削パラメータとその影響

切削速度、送り速度、切り込み深さは、青銅部品の加工公差に直接影響します。私の経験では、これらのパラメーターを最適化することは、安定した結果を得るために不可欠です。ほとんどの青銅合金には、以下を推奨します:

ブロンズ加工における一般的な公差の課題

入念な計画にもかかわらず、ブロンズ加工には公差達成に影響するいくつかの課題があります。これらの問題を認識しておくことは、その影響を軽減するのに役立ちます。

内部応力と歪み

青銅鋳物や鍛造製品には、機械加工中に歪みの原因となる内部応力が残留していることがよくあります。材料が除去されると、これらの応力は解放され、部品の反りやねじれを引き起こす可能性があります。

この効果に対抗するため、私たちはいくつかの戦略を採用している:

- 精密機械加工前の応力除去熱処理

- すべての面から均等に材料を除去する荒加工

- 中間応力均一化を可能にする順送加工アプローチ

表面仕上げに関する考慮事項

表面仕上げと寸法公差の関係は、青銅部品にとって特に重要です。粗い表面は部品の機能的性能に影響を与えるだけでなく、正確な測定を複雑にしてしまいます。

重要な用途には、青銅部品の表面仕上げのガイドラインを以下のように推奨します:

- 一般機械部品:32-63 μin Ra

- ベアリング表面: 16-32 μin Ra

- シール面: 8-16 μin Ra

- 光学部品の取り付け4-8 μin Ra

このような表面仕上げを実現するには、特定の工具と慎重に制御された加工パラメーターが必要になることが多いが、その結果、寸法制御が大幅に改善される。

高精度ブロンズ加工のための高度な戦略

最も厳しい公差が要求される用途では、標準的な加工方法では不十分な場合があります。このような場合、特殊な技術が必要になります。

温度補償加工

超精密ブロンズ部品には、温度補償加工戦略を導入しています。このアプローチには以下が含まれます:

- 材料と周囲温度のリアルタイムモニタリング

- 熱膨張効果の予測モデリング

- 熱条件に基づくツールパスの自動調整

これらの技術により、特定のブロンズ部品において、環境条件があまり良くない場合でも、±0.0001 "という厳しい公差を達成することができます。

精度を高める二次加工

機械加工だけでは必要な公差を達成できない場合、二次加工が必要になる。ブロンズ部品の場合、一般的な二次加工には次のようなものがある:

- 研削(平面、円筒、センタレス)

- 極めて平坦な面のラッピング

- 精密な内径のホーニング加工

- 重要な嵌合部品のハンドフィッティング

このような二次加工はコスト増につながるが、航空宇宙、医療、科学機器などの用途で最も厳しい公差要件を満たすためには不可欠である。

ブロンズ加工でどのような表面仕上げが可能か?

お客様の用途に合った表面仕上げがされていない青銅部品を受け取ったことはありませんか?または、加工パートナーに必要な仕上げを正確に伝えるのに苦労したことはありませんか?完璧な仕上げと平凡な仕上げの違いは、ブロンズ部品の良し悪しを左右します。

青銅の機械加工は、鏡のような0.1μm Raから粗い6.3μm Raのテクスチャーまでの表面仕上げを達成することができます。達成可能な仕上げは、青銅合金、加工方法、切削パラメータ、研磨、ビーズブラスト、陽極酸化などの後処理技術によって異なります。

ブロンズ表面仕上げの基礎

青銅を扱うには、この多目的合金のユニークな特性を理解する必要があります。ブロンズ加工における表面仕上げとは、最終加工部品の表面の質感と外観を指します。表面仕上げについて議論する場合、私たちは一般的にRa(粗さ平均)値を使用します。

Ra値が低いほど表面は滑らかです。PTSMAKEでの経験では、ブロンズ部品は、いくつかの要因によりますが、通常0.1μm Ra(非常に滑らか)から約6.3μm Ra(比較的粗い)までの表面仕上げを達成することができます。

青銅の表面仕上げに影響する要因

いくつかの重要な要因が、ブロンズ部品で達成可能な表面仕上げ品質に影響します:

青銅合金タイプ:青銅の合金によって、加工方法は異なります。錫青銅は一般的に、硬度が低いためアルミ青銅よりも良い表面仕上げが得られます。

加工プロセス:加工作業の種類は、表面仕上げに大きく影響する。

ツール選択:適切な切削工具の形状と材料は、表面仕上げを劇的に改善することができます。

切削パラメータ:速度、送り速度、切り込み深さはすべて、仕上がりに影響します。

機械剛性:より剛性の高いCNCマシンは、より一貫性のある滑らかな表面を作り出す。

それぞれの加工方法が、ブロンズの表面仕上げにどのような影響を与えるかを説明しよう。

加工方法による表面仕上げ

CNCフライス加工

CNCフライス加工は、青銅部品を加工するための最も一般的な方法の一つです。フライス加工で達成可能な表面仕上げは、いくつかの要因に依存します:

| フライス加工パラメータ | 表面仕上げの影響 |

|---|---|

| ツールタイプ | ボールエンドミルはフラットエンドミルよりも滑らかな仕上げが可能です。 |

| ステップオーバー距離 | 小さなステップオーバー(工具径の5-10%)により、より微細な仕上げが可能 |

| 切断速度 | 一般的にスピンドル回転数を上げると、より滑らかな表面が得られる |

| フィード・レート | 通常、送り速度を下げると仕上げ面が良くなる |

適切なパラメータを使用すれば、青銅のCNCフライス加工は0.8~3.2μm Raの範囲の表面仕上げを達成できる。0.8μmRa以下の特に滑らかな仕上げには、通常後加工が必要です。

CNC旋盤加工

青銅部品の旋盤加工は、しばしばフライス加工よりも優れた表面仕上げを達成することができます:

| 旋回パラメータ | 表面仕上げの影響 |

|---|---|

| インサート・タイプ | ダイヤモンドまたはCBNチップが最高の仕上げを実現します。 |

| インサート半径 | ノーズ半径が大きいほど、一般に滑らかな面が得られる。 |

| 切断速度 | 速度を上げると仕上がりは良くなるが、加工硬化を起こす可能性がある。 |

| フィード・レート | 重要な要素 - より遅い送りがより良い仕上がりを生む |

最適化されたパラメータにより、青銅のCNC旋盤加工は、機械から直接0.4μm Raという低い表面仕上げを達成することができる。その 旋盤校正7 プロセスは、旋盤加工された青銅部品の一貫した表面仕上げを維持するために不可欠です。

研磨と砥粒加工

極めて微細な表面仕上げが要求される用途では、研削加工がしばしば採用される:

| 研削パラメータ | 表面仕上げの影響 |

|---|---|

| ホイールタイプ | より細かい砥粒のホイールがより滑らかな仕上げを実現 |

| ホイールスピード | 一般的に高速の方が良い仕上がりになる |

| クーラント流量 | 適切な冷却が表面の熱損傷を防ぐ |

| ドレッシングの頻度 | 定期的なホイール・ドレッシングが仕上げの品質を維持 |

青銅の表面研磨は、適切に実施された場合、0.1~0.4μm Raの滑らかな仕上げが可能です。

ブロンズの後処理テクニック

ブロンズ部品に最高の表面仕上げを施すために、様々な後処理技術を採用することができる:

研磨方法

研磨は、機械加工されたブロンズの表面を鏡のような仕上げに変えることができます:

- 機械研磨:徐々に細かい砥粒を使用することで、0.1μm Ra以下の仕上げが可能です。

- 振動仕上げ:粗さの異なる媒体を入れた振動ボウルに部品を入れる。

- バレル・タンブリング:バリ取りと均一なサテン仕上げに最適。

表面処理

機械的な仕上げだけでなく、いくつかの処理によって青銅の表面を強化することができます:

- ビーズブラスト:1.6~3.2μmRaの均一なマット仕上げ。

- ケミカル・クリーニング:最終仕上げの前に、酸化物や汚れを除去します。

- 塗装:装飾や保護を目的とした、制御された酸化。

コーティング・オプション

特殊な用途の場合、ブロンズ部品には追加のコーティングが施されることがあります:

- クリアコーティング:外観を保ち、酸化を防ぐ。

- 電気めっき:ニッケルのような金属で特性を強化。

- PVDコーティング:寸法精度を維持しながら、極めて高い耐摩耗性を実現。

業界特有の表面仕上げ要件

ブロンズ部品の表面仕上げには、さまざまな産業で特定の要件があります:

- マリンアプリケーション:プロペラや水中部品には、生物付着を減らすために0.8~1.6μmのRaが要求されることが多い。

- ベアリング・アプリケーション:通常、最適な潤滑膜の形成には0.2~0.4μm Raが必要です。

- 装飾用:美観のために0.1μm Ra以下の鏡面仕上げが必要な場合がある。

- 電気コネクター:通常、最適な導電性と接触抵抗のために0.4~0.8μm Raが必要である。

PTSMAKEでは、青銅部品の一貫した表面仕上げの結果を保証するために、各業界に特化したプロセスを開発しました。

CNC加工に適した青銅合金を選ぶには?

青銅合金の長いリストを見て、選択に完全に圧倒されたことはありませんか?あるいは、あなたのプロジェクトに完璧と思われる青銅を選んだものの、途中で期待通りの性能を発揮していないことに気づいたことはありませんか?

CNC加工に適した青銅合金を選択するには、機械的特性、加工性、耐食性、コストなど、いくつかの要素のバランスをとる必要があります。理想的な選択は、強度、耐摩耗性、導電性の間のトレードオフを考慮しながら、特定のアプリケーションの要件、環境条件、および予算の制約に依存します。

青銅合金の分類を理解する

青銅合金は、CNC機械加工で使用可能な最も汎用性の高い材料群の一つです。精密部品の無数の材料選択を指導してきた者として、基本的な分類システムを理解することは、選択の前に不可欠であることがわかりました。

青銅は主に銅と錫の合金であるが、現代の青銅の種類は、その特性を大幅に変更する追加の要素を組み込んでいる。最も一般的な分類は以下の通り:

錫ブロンズ

これらの伝統的な青銅合金は5-25%錫を含み、残りは銅です。その優れた耐食性は、海洋用途に理想的です。私の経験では、錫青銅から機械加工された部品は、他の金属がすぐに劣化してしまうような塩水環境でも非常によく機能します。

アルミニウム青銅器

4-11%アルミニウムと少量の鉄とニッケルを含むこれらの青銅は、優れた強度と卓越した耐食性を提供します。腐食性環境に曝されながら高い機械的負荷に直面する部品に特に有用です。

シリコンブロンズ

ケイ素含有量2-4%のこれらの合金は、優れた成形性と耐食性を提供します。建築用途に広く使用され、時間の経過とともに独特のパティナ(古色)を帯びる魅力的な黄金仕上げで知られています。

リン青銅

これらは0.5-11%のスズと0.01-0.35%のリンを含み、優れたバネ性と耐疲労性を提供します。リン青銅は、優れた導電性と機械的耐久性が要求される電気的用途において、非常に優れた性能を発揮します。

鉛入りブロンズ

いつ 加工効率8 が重要になった場合、1-10%鉛を含む有鉛青銅は優れた結果を提供します。この鉛は、加工中の切り屑ブレーカーとして働き、工具の摩耗を減らし、仕上げ面粗さを向上させます。

CNC加工で考慮すべき主な特性

CNC加工用の青銅合金を選択する場合、いくつかの重要な特性が製造可能性と最終用途の性能の両方を決定します:

機械加工性評価

青銅合金は、その機械加工性が大きく異なり、製造コストと品質に直接影響します:

| ブロンズ・タイプ | 被削性評価 (%) | チップ形成 | 工具寿命 |

|---|---|---|---|

| リードブロンズ(C93200) | 80-90 | 素晴らしい | 非常に良い |

| フォスファーブロンズ(C51000) | 40-50 | グッド | 中程度 |

| アルミニウム・ブロンズ(C95400) | 30-40 | フェア | フェア |

| シリコンブロンズ(C65500) | 50-60 | グッド | グッド |

機械的特性

アプリケーションの機械的要件を理解することは、適切な選択のために非常に重要です:

| プロパティ | 高強度ブロンズ | スタンダード・ブロンズ | 低強度ブロンズ |

|---|---|---|---|

| 引張強さ (MPa) | 550-850 | 350-550 | 220-350 |

| 降伏強度 (MPa) | 250-450 | 150-250 | 90-150 |

| エロンゲーション(%) | 10-20 | 20-30 | 30-45 |

| 硬度(ブリネル) | 150-220 | 80-150 | 60-80 |

耐食性

青銅の優れた耐食性は、しばしば重要な選択要素となる:

| 環境 | 推奨ブロンズ・タイプ |

|---|---|

| ソルトウォーター | 錫青銅、アルミニウム青銅 |

| 工業用化学品 | シリコン青銅、リン青銅 |

| 大気暴露 | シリコン青銅、錫青銅 |

| 淡水 | ほとんどのブロンズ・タイプ |

アプリケーション固有の推奨事項

PTSMAKEでの精密ブロンズ加工の経験に基づき、用途に応じたガイドラインを作成しました:

ベアリングと摩耗アプリケーション

摩擦や磨耗が発生している部品には、通常、私はこれを推奨している:

- C93200(軸受青銅)汎用軸受用

- 高負荷ベアリング用C95400アルミニウム青銅

- C90300 スズ青銅、耐久性に優れた中程度の荷重用

特定の青銅合金の自己潤滑特性は、メンテナンスが困難な用途において、他の金属よりも優れています。

マリン・コンポーネント

海水環境では、耐食性が最も重要になる:

- C92200 (Navy M) プロペラおよび水中金具用青銅

- 重要な船舶部品用C95500ニッケルアルミニウム青銅

- C65500 シリコン青銅(ファスナーおよび非構造用船舶用金具用

電気的応用

機械的特性とともに導電性が要求される場合:

- 電気接点およびスプリング用C51000リン青銅

- 強度を必要とする電気コネクター用C65500シリコン青銅

- 導電性とベアリング特性の両方が必要な用途向けC94700

費用対効果の検討

PTSMAKEで顧客と仕事をする際、私は常に材料コストはライフサイクルコストと照らし合わせて評価されるべきであると強調しています。ブロンズ合金の中には、当初は 20-30% のコストがかかるものもありますが、多くの場合、そのような合金は提供します:

- 部品寿命の延長(2~3倍長くなることもある)

- メンテナンスの軽減

- システムダウンタイムの短縮

- 安全マージンの改善

例えば、標準的なC83600赤黄銅の代わりにC95400アルミニウム青銅を使用すると、材料費は増加するかもしれませんが、優れた強度と耐食性により、一般的に重要な部品の総所有コストは大幅に削減されます。

加工プロセスの適応

異なる青銅合金は、特定の加工アプローチを必要とします:

切断速度の調整

- 有鉛青銅:高速加工が可能(400sfmまで)

- アルミニウム青銅:中程度の速度が必要 (150-250 sfm)

- 錫ブロンズ:中程度の速度(200-300 sfm)が最適。

ツール選択

- 有鉛青銅:標準的なハイス工具が有効

- アルミニウム青銅:超硬工具を推奨

- シリコンブロンズ正のすくい角を持つ鋭利な工具

PTSMAKEでは、厳しい公差と優れた表面仕上げを達成するためには、それぞれのブロンズタイプに適切な切削パラメータを適合させることが不可欠であることを発見しました。