ナイロン部品を加工する際、精度の問題に頭を悩ませていませんか?多くのエンジニアが、この材料を扱う際に寸法精度の問題に直面しています。ナイロンの予測できない膨張と収縮は、部品の不合格や生産の遅れにつながります。

ナイロンは通常、適切に加工すれば、ほとんどの寸法で±0.005インチ(0.127mm)の公差を達成できます。特殊な技術と管理された環境を用いれば、重要な形状の場合、±0.002インチ(0.0508mm)という厳しい公差も可能です。

ナイロンを扱うには、そのユニークな特性を理解する必要がある。吸湿性の材料であるナイロンは空気中の水分を吸収し、寸法に影響を与えます。加工中の温度変化も膨張の原因になります。私はPTSMAKEで、厳しい公差を維持しながらこれらの課題を克服するための具体的な戦略を開発しました。安定した高精度のナイロン部品のために何が有効か、お話ししましょう。

ナイロンは機械加工に適しているか?

プロジェクトに適したプラスチックの選択に悩んだことはありませんか?もしかしたら、機械加工中に部品が失敗するのを見たり、現場での用途で性能が低下するのを経験したことがあるのではないでしょうか?間違った材料を選ぶと、時間も資源も無駄にしてしまいます。

そうですね。ナイロンは強度対重量比が高く、耐摩耗性に優れ、機械加工に適しています。適切な工具とパラメータで滑らかな表面が得られますが、熱に敏感なため、溶融や変形を防ぐには慎重な加工が必要です。

エンジニアリング材料としてのナイロンを理解する

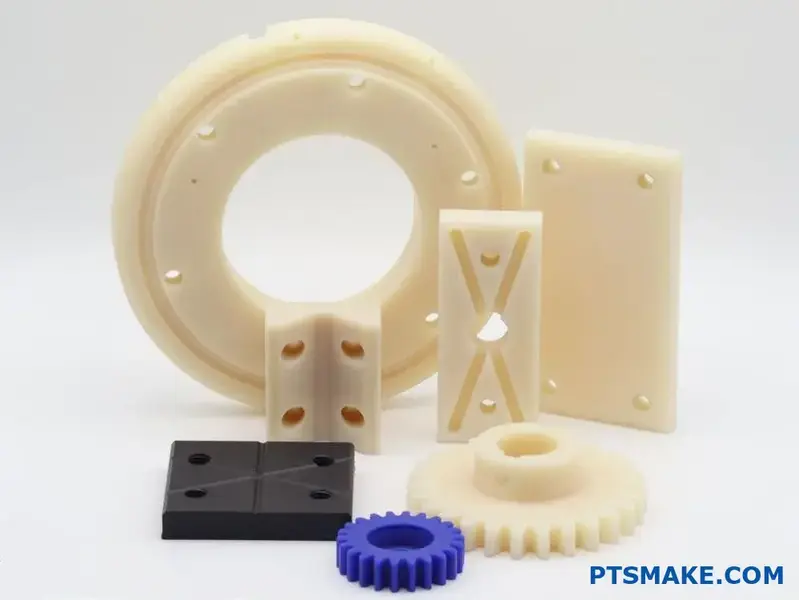

ナイロンは熱可塑性プラスチックのポリアミドファミリーに属し、精密製造の定番となっている。そのユニークな機械的特性の組み合わせは、さまざまな産業の機械加工部品にとって特に魅力的です。PTSMAKE在籍中、私はさまざまなグレードのナイロンを扱ってきましたが、それぞれに特有の利点があります。

最も一般的な加工等級は以下の通り:

- ナイロン6

- ナイロン6/6

- キャストナイロン(MCナイロン)

- ガラス繊維入りナイロン

- オイル封入ナイロン

それぞれのタイプには、さまざまな用途に適した特有の特性があります。例えば、鋳造ナイロン(MCナイロン)は、押出ナイロンに比べて寸法安定性と加工性が向上しています。

ナイロンが機械加工に適している主な特性

機械加工におけるナイロンの人気は、いくつかの有益な特性に由来する:

機械的強度と耐久性

70~85MPa(グレードによる)の引張強度を持つナイロンは、優れた機械的性能を発揮します。耐衝撃性は他の多くのエンジニアリング・プラスチックのそれを上回り、衝撃や振動を受ける部品に最適です。

耐摩耗性

ナイロンは優れた耐摩耗性と低摩擦係数を示します。このため、ベアリング、ギヤ、その他可動界面を持つ部品に最適です。特定のナイロングレードの自己潤滑特性は、この利点をさらに高めます。

耐薬品性

腐食する金属とは異なり、ナイロンは多くの化学薬品、油、燃料に耐える。この特性は、過酷な物質にさらされることが多い自動車、化学処理、食品加工機器において、ナイロンの価値を高めています。

ナイロンの加工特性

実際の加工作業に関しては、ナイロンは利点と課題の両方をもたらす:

切断性能

ナイロンは鋭利な工具で比較的容易に加工できる。適切な速度と送りを維持すれば、バリの発生を最小限に抑えたきれいなカットができる。しかし 粘弾性挙動1 加工中の材料の変形を防ぐために注意が必要です。

熱に弱い

ナイロンを加工する際の主な課題のひとつは、熱管理である。融点が比較的低い(ナイロン6/6では約220℃)ため、加工作業による過度の熱は原因となる:

- 材料の溶解

- 次元の歪み

- 工具負荷(刃先への材料の付着)

PTSMAKEのCNC作業では、ナイロン部品を加工する際、通常、クーラントまたは圧縮空気を使用して熱の蓄積を管理しています。

寸法安定性に関する考察

ナイロンは大気中の水分を吸収し、寸法に影響を与えることがある。精密部品の場合、私たちはよく

- 加工前の材料調整

- 設計の寸法変更を可能にする

- 吸湿性の低い安定化グレードを使用する

次の表は、ナイロンの被削性を他の一般的なエンジニアリング・プラスチックと比較したものです:

| プロパティ | ナイロン | アセタール(POM) | 覗き見 | UHMW-PE |

|---|---|---|---|---|

| 加工のしやすさ | グッド | 素晴らしい | グッド | フェア |

| 熱に弱い | 中程度 | 低い | 高い | 低い |

| 寸法安定性 | フェア | 素晴らしい | 素晴らしい | 貧しい |

| 表面仕上げ | グッド | 素晴らしい | グッド | フェア |

| 工具摩耗 | 低い | 低い | 中程度 | 中程度 |

ナイロン加工のベストプラクティス

何百ものナイロン加工プロジェクトに携わってきた経験から、私はこれらの方法を推奨する:

工具の選択

- 鋭く磨かれた切削工具を使用する

- 正のすくい角が最も効果的(10~20度)

- 高速度鋼(HSS)工具はよく働くが、超硬合金は生産工程での工具寿命が長い。

切削パラメータ

- 金属よりも高い切断速度(500~1000 SFM)

- 熱の蓄積を防ぐため、適度な送り速度

- 軽い切り込み深さ、特に仕上げ作業用

ワーク保持方法

ナイロンの柔軟性は、確実なワークホールディングを困難にします。私たちは通常、以下のものを使用しています:

- 複数の接点でクランプ力を分散

- 複雑な部品のためのカスタム治具

- 薄切片用真空テーブル

冷却アプローチ

- ほとんどの作業で使用可能なフラッドクーラント

- 簡単なカットのための空冷

- 複雑形状用ミスト冷却システム

これらの実践により、ナイロン部品の公差は一貫して±0.05mmを達成しており、ほとんどの精密工学要件を満たしています。

ナイロンはどこまで薄く加工できるか?

ナイロンを極限まで薄く加工するのに苦労したことはありませんか?部品がゆがんだり、工具がびびったり、予期せぬ材料不良に見舞われたりして、プロジェクト全体が頓挫しかねません。これは、克服するために特定の専門知識を必要とする一般的な課題です。

ナイロンは通常、ほとんどの商業用途で最小0.02インチ(0.5mm)の厚さに加工できます。しかし、特殊な設備と適切な技術により、熟練した機械工は構造的完全性を維持しながら、0.01インチ(0.25mm)という低い厚さを達成することができます。

ナイロン加工における最小厚さに影響する要因

薄肉ナイロン加工に取り組む場合、いくつかの重要な要素によって、実用的にどの程度まで薄くできるかが決まります。PTSMAKEで数え切れないほどのナイロン部品を加工してきた経験から、達成可能な最小厚さに影響する重要な要素を特定しました。

素材グレードの選択

薄い寸法に加工する場合、すべてのナイロン等級が同じ挙動を示すわけではありません。ナイロンの種類は、確実に加工できる薄さに大きく影響します:

| ナイロンタイプ | 実用最小厚さ | ベストアプリケーション |

|---|---|---|

| ナイロン6 | 0.03インチ(0.76mm) | 一般機械部品 |

| ナイロン6/6 | 0.025インチ(0.64mm) | より高い強度要求 |

| ナイロン6/12 | 0.02インチ(0.5mm) | 湿気に敏感なアプリケーション |

| キャスト・ナイロン | 0.015インチ(0.38mm) | 精密部品 |

| ガラス繊維入りナイロン | 0.04インチ(1mm) | 高強度構造部品 |

ガラス繊維入りナイロンは、優れた強度特性を持つ一方で、補強繊維のために加工条件が複雑になり、以下のようなリスクが高まるため、通常、非強化ナイロンほど薄く加工することはできない。 層間剥離2.

超薄肉壁の加工戦略

0.03インチより薄い肉厚のナイロン部品を作ろうとすると、加工戦略が重要になる:

- ステップダウン・アプローチ:一度にすべての材料を除去するのではなく、複数のパスで徐々に厚みを減らしていく。

- 適切な工具:プラスチック用に特別に設計された、鋭利で適切なサイズの切削工具を使用してください。

- スピード&フィードコントロール:熱の発生を最小限に抑えるため、切削速度を下げ、送り速度を調整する。

- ワークホールディングの考慮事項:たわみを防ぐため、ワーク全体に十分な支持を与える。

温度管理技術

温度管理は、薄いナイロン部分の加工において、おそらく最も重要な側面である。金属と異なり、ナイロンは融点が比較的低く、熱膨張率が高い。

暑さ対策

薄いナイロン部分を加工する際の反りや溶融を防ぐ:

- 冷却システム:切断作業中の空冷または液冷の実施

- 滞留期間:加工パスの間に材料を冷却する

- 切削工具の選択:摩擦を減らすために適切な形状の工具を使用する。

- スピードの最適化:熱の発生を最小限に抑える切断速度を維持

PTSMAKEでは、薄いナイロン・ワークピース全体に均一な温度分布を維持する特殊な固定具を開発し、生産環境において0.015インチ(0.38mm)の厚さを一貫して達成できるようになりました。

薄肉ナイロン部品の設計上の考慮点

薄いナイロン部分を含む部品を設計する場合は、以下の実用的なガイドラインを考慮してください:

構造サポート・エレメント

最小厚さの限界に近づいている壁の場合:

- 可能であれば、サポートリブも組み込む

- 急激な厚みの変化ではなく、緩やかな厚みの変化をデザインする。

- 応力方向に対する分子鎖の配向を考える

- 応力集中点を作るような鋭利な角を避ける

アプリケーション固有の公差

ナイロン薄肉部の達成可能な公差は、用途によって異なる:

| アプリケーション・タイプ | 典型的な達成可能公差 | 最小推奨厚さ |

|---|---|---|

| 非重要部品 | 0.13mm(±0.005インチ) | 0.03インチ(0.76mm) |

| 精密機械部品 | 0.05mm(±0.002インチ) | 0.025インチ(0.64mm) |

| 高精度機器 | 0.025mm(±0.001インチ) | 0.02インチ(0.5mm) |

| 特殊用途 | ±0.0005インチ(0.013mm) | 0.015インチ(0.38mm) |

加工後の考慮事項

ナイロンを薄い寸法に加工した後は、適切な取り扱いが重要になる:

- ストレス解消:最終検査前に管理された環境で部品を休ませる。

- 水分管理:ナイロンの薄い部分は水分の吸収が早い。

- 保管条件:保管中は適切な温度と湿度を保つ

- 検査方法:薄い切片の変形を避けるため、非接触測定技術を使用する。

PTSMAKEでの私の経験では、薄いナイロン部品の加工後に24時間の安定化期間を設けることで、寸法安定性が大幅に向上し、不良率が減少しました。

現実的限界と理論的可能性

私は、管理された環境で0.01インチ(0.25mm)の肉厚部を持つナイロン部品の製造に成功しているのを見たことがありますが、ほとんどの用途ではこれが実用的な限界です。より薄い断面も理論的には可能ですが、通常、実世界での使用には十分な構造的完全性を維持できません。

0.01 "以下の極めて薄いナイロンの要求には、直接機械加工よりも、フィルム押し出しや特殊成形プロセスなどの代替製造方法の方が良い結果をもたらすことが多い。

ナイロン加工に最適な工具構成とは?

溶けたナイロンの切りくずが切削工具に詰まったり、精密に加工された部品が目の前で変形したりするのに苦労したことはありませんか?ナイロンのユニークな特性は、汎用性の高いエンジニアリング・プラスチックであると同時に、正しく加工するのが難しい材料でもあります。

最適なナイロン加工には、高い切削速度(500~1000 SFM)、中程度の送り速度(0.005~0.015 IPR)、すくい角のある鋭利なハイスまたは超硬工具を使用する。クーラントを使用して切削温度を低く保ち、材料の溶融と変形を防ぐために切りくず排出を優先する。

ナイロン加工用切削工具の選択

適切な切削工具の選択は、ナイロン加工の結果に大きく影響します。PTSMAKEでさまざまなエンジニアリングプラスチックを加工してきた私の経験では、工具の材質、形状、状態のすべてが重要な役割を果たします。

工具材料

ナイロンの加工では、主に2つの工具材料が目立つ:

高速度鋼(HSS):ほとんどのナイロン加工用途、特に鋭い刃先が必要な場合に最適。ハイス工具はコスト効率が高く、再研磨が容易。

超硬工具:工具の寿命が重要な大量生産に適している。当初は高価だが、研磨性の高いガラス繊維入りナイロンを加工する場合、超硬工具の方が切れ味が長持ちする。

PCD(多結晶ダイヤモンド)工具は高価ですが、一般的に工具の摩耗が早いガラス繊維入りナイロン材種の加工において、卓越した仕上げ面と工具寿命を発揮することがわかりました。

工具形状の考察

ナイロンの加工では、正しい工具形状がすべての違いを生み出します:

- レーキの角度:ポジティブなすくい角(15~20°)の工具を使用し、材料を押したり裂いたりするのではなく、きれいな切断を促進する。

- レリーフアングル:金属用よりも高いレリーフ角度(10~15°)を維持する。

- カッティング・エッジ:刃先は非常に鋭利であることが重要である。

最適な結果を得るには、切り屑の排出を良くするためにフルートが研磨された工具をお勧めします。 熱の蓄積3 加工中

ナイロン用速度パラメータの最適化

ナイロンの加工では、生産性を維持しながら熱による損傷を防ぐために、速度パラメータのバランスに注意が必要です。

推奨切削速度

ナイロンは通常、金属に比べて高い切削速度によく反応するが、重要な限界がある:

| ナイロンタイプ | 切削速度(SFM) | 切削速度(m/min) | 備考 |

|---|---|---|---|

| 未充填ナイロン | 500-1000 | 150-300 | 優れた冷却性能により高速化が可能 |

| ガラス繊維入りナイロン | 300-600 | 90-180 | ガラス含有量の増加に伴い速度を下げる |

| 添加剤入りナイロン | 400-800 | 120-240 | 特定の添加物に基づいて調整する |

PTSMAKEで加工プロセスを設計している間に、これらの範囲の下限から始めて、発熱をモニターしながら徐々に速度を上げることが最良の結果を生むことを学んだ。

主軸回転数計算

切削速度をスピンドル回転数に変換するには、この式を使えば簡単です:

回転数=(SFM×12)÷(π×工具径(インチ)メートル法による計算の場合:

回転数=(切削速度(m/min)×1000)÷(π×工具径(mmナイロンのフィードレート最適化

送り速度は、ナイロンを加工する際の仕上げ面と切りくずの形成に大きく影響する。

推奨フィードレート

| オペレーション | 送り速度(IPR) | 送り速度(mm/rev) | コメント |

|---|---|---|---|

| ラフティング | 0.010-0.015 | 0.25-0.38 | より高いフィードが熱の蓄積を抑える |

| 仕上げ | 0.003-0.008 | 0.08-0.20 | 仕上げ面精度を向上させる低送り |

| 掘削 | 0.005-0.012 | 0.13-0.30 | より深い穴のために送りを増やす |

ガラス繊維入りナイロンをPTSMAKEで加工する場合、私は通常、ガラス繊維の研磨性を補うために、これらの送り速度を15~25%下げる。

チップ負荷に関する考察

ナイロン加工を成功させるには、適切な切りくず処理量を維持することが重要です。切りくずの負荷が軽すぎると、切削の代わりに摩擦が生じ、過度の熱が発生します。切りくずの負荷が大きすぎると、たわみが生じたり、材料が破断したりします。

フライス加工では、特定のナイロン材種と切削条件に応じて、1歯あたり0.003~0.008インチ(1歯あたり0.08~0.20mm)の切り屑処理量を目指します。

ナイロン加工の冷却戦略

ナイロンは融点が低いため、効果的な冷却が加工を成功させる最も重要なポイントになります。

クーラントオプション

- 圧縮空気:中程度の速度で走行する場合、未充填のナイロンで十分なことが多い。

- ミスト冷却:過度の吸湿を伴わない優れた冷却バランス

- フラッドクーラント:高速作業には最適だが、その後適切な乾燥が必要

PTSMAKEでは、防錆剤入りの水溶性クーラントが、ほとんどのナイロン加工用途に適していることが分かっています。重要な寸法や医療用途では、潜在的な吸湿の問題を最小限に抑えるため、油性クーラントを使用することがよくあります。

ナイロンは水性クーラントの水分を吸収し、寸法に影響を与える可能性があることを忘れないでください。精密部品の場合、加工後の適切な乾燥が必要な場合があります。

機械加工に最適なナイロン・グレードとは?

機械加工プロジェクトで、適切なナイロン等級を選ぶのに苦労し、結局、部品がゆがんだり、表面仕上げが悪くなったりしたことはありませんか?材料と時間の浪費によるフラストレーションは、特に納期が厳しく予算が限られている場合には、圧倒的なものになります。

機械加工のための最もよいナイロン等級は特に鋳造物の形態の一般にナイロン6/6、である。それはよい強さの特性を維持している間優秀な切削加工性、寸法安定性および耐久性を提供する。特殊な用途の場合、MoS2または油入りのナイロン6/6のような改質グレードが望ましいかもしれません。

機械加工用ナイロン・グレードの理解

加工工程に適したナイロンを選択する場合、さまざまなグレードの違いを理解することが極めて重要です。さまざまな業界のお客様と仕事をしてきた経験から、正しい材料を選択することが、製造性と最終製品の性能の両方に直接影響することがわかりました。

鋳造対押出ナイロン:決定的な違い

鋳造ナイロンは一般に、押出成形品と比較して優れた加工性を提供します。鋳造プロセスは、内部応力の少ないより均質な内部構造を作り出し、その結果、加工中および加工後の寸法安定性が向上します。PTSMAKEで鋳造ナイロンを機械加工する場合、一般に、より厳しい公差と優れた表面仕上げが得られます。

押出ナイロンは経済的ですが、機械加工時に課題が生じることがあります。押出し工程では、方向性と内部応力が発生するため、次のような問題が生じる可能性があります。 異方的挙動4 切断作業中にこれは、特に複雑な形状や大量の材料を除去する際に、予期せぬ反りを引き起こす可能性がある。

機械加工用ナイロンの主な種類

機械加工用途では、いくつかのナイロン・グレードが際立っている:

ナイロン6/6:ゴールド・スタンダード

ナイロン6/6は、機械加工用途に最も広く使用されているグレードのままです。強度、剛性、耐摩耗性を兼ね備えているため、さまざまな部品に使用できる。ナイロン6/6の鋳造物の版は優秀な切屑の形成および最低の工具の摩耗と、特によく機械で造ります。

ナイロン6:低融点で良好な被削性

ナイロン6は、融点が低く耐衝撃性に優れ、6/6とは若干異なる特性を持つ。機械加工性は良いが、耐熱性が低いため、発熱が大きい高速加工では問題が生じることがある。

変性ナイロン・グレード

特殊な加工用途では、変性ナイロンがより優れた特性を発揮する:

| ナイロンタイプ | 主な特徴 | ベストアプリケーション |

|---|---|---|

| オイル封入ナイロン | 潤滑性の向上、摩擦の低減 | ベアリング、摩耗面、ギア |

| MoS2充填ナイロン | 耐摩耗性の向上、低摩擦 | 高摩耗部品、摺動部品 |

| ガラス繊維入りナイロン | 高い剛性、寸法安定性 | 構造部品、高荷重用途 |

| 熱安定化ナイロン | より優れた温度耐性 | 高温にさらされる部品 |

さまざまなナイロン・グレードの加工に関する考察

工具選択と切削パラメータ

ナイロンを加工するときは、すくい角のある鋭く磨かれた切削工具を使うことをお勧めする。ハイスや超硬の工具がよく効きますが、重要なのは、材料の溶けや引きずりを防ぐために切れ味を維持することです。

切削パラメータはグレードによって異なる:

- 標準的なナイロン:中速(300~800SFM)、送り速度高め

- ガラス繊維入りナイロン:工具寿命を延ばすための適切な冷却による低速加工(250~500 SFM

- 油入りナイロン:自己潤滑性があるため、高速運転が可能。

熱管理の課題

熱管理は、ナイロン加工を成功させる上で、おそらく最も重要な要素である。ナイロンは融点が比較的低いため(特にナイロン6)、熱の蓄積はすぐに寸法問題や表面欠陥につながります。

精密部品については、私はよく勧める:

- 可能な限りクーラントを使用する(油性クーラントが効果的)

- ディープ・ポケット・オペレーションにおける放熱のための断続的休止のプログラミング

- 熱の影響を最小限に抑えるため、仕上げ工程を軽くする

- 作業と作業の間に十分な冷却時間を確保する

寸法安定性に関する考察

ナイロンの吸湿性(水分を吸収する性質)は、加工結果と長期的な寸法安定性の両方に影響します。PTSMAKEでは、ナイロンの在庫を管理された環境で保管し、しばしば推奨しています:

- 精密加工前の材料調整

- 湿気による膨張を考慮した適切な公差を持つ部品の設計

- 最高精度の用途には、より安定したグレード(鋳造ナイロン6/6など)を使用する。

- 臨界寸法の加工後アニーリングを考慮

業界別推奨グレード

機械加工されたナイロン部品には、さまざまな産業で異なる要件があります:

自動車・運輸

自動車用途では、私は通常、これを推奨している:

- 剛性を必要とする構造部品用ガラス繊維入りナイロン6/6

- ベアリング表面および摩擦部品用オイル充填グレード

- アンダーフード用熱安定化品種

医療と食品加工

FDAコンプライアンスが不可欠な医療用途向け:

- ナチュラル(未変性)ナイロン6/6が好まれることが多い。

- 適切な認証を受けた医療用特殊ナイロン

- 生体適合性を損なう可能性のある添加物を避ける

産業機械

重工業用:

- 摺動部品およびガイド用MoS2充填ナイロン

- 荷重を受ける構造部品用ガラス強化グレード

- 寸法安定性が重要な大型精密部品用鋳造ナイロン

適切なナイロン等級を選択し、それに応じて加工戦略を適応させることで、メーカーは幅広い用途で優れた結果を得ることができます。最適なグレードは、最終的には、機械的特性、使用環境、精度のニーズなど、用途の具体的要件によって決まります。

ナイロン加工にクーラントを使用すべきか?

入念に設計したナイロン部品が、加工中に目の前でゆがむのを見たことはありませんか?あるいは、グミのような切りくずが工具を詰まらせ、表面仕上げを台無しにするのに苦労したことはありませんか?ナイロンを加工する際、多くのエンジニアがこのようなイライラする問題に直面し、クーラントが解決策なのか敵なのか悩むことがよくあります。

ナイロンを加工する場合、ほとんどの用途でクーラントは避けなければならない。ナイロンは融点が低く、吸湿性があるため、ほとんどの場合、ドライ加工が望ましい。しかし、特定の高速加工や精密加工では、最小限の制御されたクーラント塗布が有効な場合があります。

機械加工におけるナイロンの熱感受性を理解する

ナイロンは、主にその熱特性のために、機械加工中にユニークな課題を提示します。融点が160°Cから260°C(320°Fから500°F)と比較的低く、種類にもよりますが、ナイロンは切削加工中に発生する熱ですぐに軟化したり、溶けてしまうことさえあります。この熱感受性は、慎重な配慮を必要とするバランスの取れた行為を生み出します。

PTSMAKEで様々なエンジニアリング・プラスチックを扱ってきた経験から、ナイロンの 熱伝導率5 アルミニウムの205 W/m・Kに比べ、0.25 W/m・K程度である。この熱放散の悪さは、加工中に発生する熱がワーク全体に放散されるのではなく、切削部分に集中する傾向があることを意味します。

発熱:諸刃の剣

切削工具とナイロンの摩擦は熱を発生させ、それが有益にも問題にもなる:

- 有益な熱:適度な熱を加えることで、素材がわずかに柔らかくなり、少ない力でよりきれいなカットが可能になります。

- 問題のある熱:過度の熱は、溶融、ガム、寸法精度、表面仕上げ不良の原因となる。

この二面性により、ナイロン素材を扱う際にはクーラントの決定が特に重要になる。

ナイロン加工におけるクーラント反対論

経験豊富な機械工の多くがナイロン加工時にクーラントの使用を避けるのには、いくつかの説得力のある理由があります:

1.吸湿の懸念

ナイロンは吸湿性が高く、環境中の水分を容易に吸収します。水性クーラントにさらされると、ナイロン部品は次のようなことが起こります:

- 加工中に水分を吸収する

- 次元の変化を体験する

- 内部ストレスの発生

- 機械的特性の低下

機械加工直後に仕様を満たした部品が、24時間後には吸湿のために公差から外れているのを何度も見てきた。

2.熱衝撃リスク

加熱された切削ゾーンに冷たい液体を塗布することによって生じる温度差は、原因となることがある:

- 不均一な熱膨張/収縮

- 材料の内部応力

- 薄切片の潜在的クラック

- 寸法の不正確さ

クーラントが有効な場合

一般的にクーラントの使用は推奨されないが、状況によってはクーラントの使用が正当化される場合もある:

高速マシニングオペレーション

切削速度が毎分500 SFM(サーフェスフィート)を超える加工では、ドライ加工だけでは熱の蓄積に対処できなくなることがあります。このような場合は、ミニマムミストクーラントシステムを使用するのが適切です:

| クーラントタイプ | メリット | デメリット |

|---|---|---|

| エアブラスト | 水分の混入がなく、切り屑を効果的に除去 | 限られた冷却能力 |

| オイルミスト | 潤滑性向上、湿気の影響を最小化 | 清掃の課題、環境問題 |

| アルコール系クーラント | 蒸発が早く、冷却効果が高い | 引火性の懸念、コスト |

大型部品の精密加工

公差の厳しい大型のナイロン部品を加工する場合、寸法安定性を維持するためにクーラントを制御して使用する必要があります。このような場合、私は以下を推奨する:

- 必要最小限のクーラントを使用する

- 可能であれば、圧縮空気を使用して切り屑を除去する

- 重要な用途には極低温冷却のような特殊な冷却方法を考慮する

実用的なクーラントフリー加工戦略

PTSMAKEでナイロンを扱う場合、通常、クーラントを使用する代わりにこれらの戦略を実施する:

最適化された切削パラメータ

| パラメータ | ナイロン |

|---|---|

| 切断速度 | 300-500 SFM(金属より遅い) |

| フィード・レート | 金属より高い (0.005-0.015 ipr) |

| 切り込み | 中程度から重め(擦れるような軽いカットは避ける) |

| 工具形状 | すくい角の大きい(15~30°)鋭い工具 |

効果的なチップ管理

クーラントが切り屑を流さなければ、適切な切り屑排出が重要になる:

- プラスチック用に特別に設計された研磨フルート付き工具を使用する。

- 深穴用のペックドリリングサイクルの頻繁な実施

- 密閉型マシニングセンターの切屑除去用バキュームシステムの検討

- 長時間の作業でも冷却できるように、定期的にツールパスの中断をスケジュールする。

温度管理方法

クーラントではなく、以下のような代替冷却方法を検討してください:

- プログラムされた動作間の滞留時間

- 1回の重いパスではなく、複数の軽い仕上げパス

- カッティングゾーンへの圧縮空気冷却

- 複雑な部品の自然冷却のための定期的な機械停止

プロジェクトに適した決断を下す

クーラントの決定は、最終的にはお客様のアプリケーションに特有の複数の要因のバランスをとることになります。PTSMAKEでは、各プロジェクトを個別に評価し、以下の点を考慮します:

- 加工するナイロンのグレード(ガラス繊維入りは特性が異なる)

- 部品の複雑さと公差

- 生産量の要件

- 機械加工後の要件(部品はアニール処理またはその他の処理を行うか?)

ほとんどの標準的なナイロン加工では、パラメータを最適化したドライ加工が、クーラントベースのアプローチに比べて優れた結果をもたらすことが、私たちの経験から分かっています。

ナイロン加工で変形を避けるには?

何時間もかけて綿密に設計したナイロン部品が、加工後にゆがんで形が崩れていたことはありませんか?あるいは、正確に測定した寸法がなぜか最終製品に反映されず、苛立ちを覚えたことはないだろうか。ナイロンは水分を吸収しやすく、温度変化に大きく反応する性質があるため、簡単なはずの加工が頭痛の種になることがあります。

ナイロン加工で変形を避けるには、適切な材料選択、一貫した温度管理、適切な加工パラメーター、戦略的な部品設計という4つの重要な要素をコントロールする必要があります。適切な材料選択、一貫した温度管理、適切な加工パラメーター、そして戦略的な部品設計です。これらの要素が連動することで、反りや寸法不安定の原因となる内部応力を最小限に抑えることができます。

ナイロン部品が変形する理由を理解する

ナイロン固有の特性は、その価値を高めると同時に、加工を困難にします。この多用途のエンジニアリング・プラスチックは、優れた耐摩耗性と機械的特性を備えていますが、同じ特性が機械加工時の変形の問題につながることがあります。

変形に影響する材料特性

ナイロンはその特性で悪名高い。 吸湿性6 - つまり、環境から水分を吸収しやすい。この特性は、用途によっては有益であるが、機械加工時には大きな課題となる。ナイロンが水分を吸収すると、最大2-3%まで膨張し、寸法が不安定になります。

さらに、ナイロンは金属に比べて熱膨張率が比較的高い。加工中、切削工具と材料との摩擦によって熱が発生し、局部的な膨張が起こります。部品が不均一に冷却されると、内部応力が発生し、反りや歪みが生じます。

一般的な変形の種類

PTSMAKEでの仕事の中で、私はナイロン加工で繰り返される変形パターンをいくつか観察してきた:

- ワーピング - 部品が意図した形状から曲がったり、ねじれたりする。

- 収縮 - 加工後の部品寸法が減少する

- むくみ - 吸湿により膨張

- ストレスホワイトニング - 強いストレスのかかる部分に局所的な変色が見られる。

加工前の準備技術

ナイロン加工を成功させるには、適切な準備が不可欠です。変形のリスクを最小限に抑えるために、私は常にこれらの方法を推奨しています。

素材コンディショニング

カッティングを始める前に、私はナイロン・ストックを適切にコンディショニングする。これには以下が含まれる:

- ナイロンを空調管理された環境(20~25℃、相対湿度40~60%)で保管する。

- 専用オーブンでの予備乾燥(80~85℃で8~12時間)

- 材料が加工環境と熱平衡に達するようにする。

銘柄選択の考慮点

機械加工用のナイロン・ストックを選択する場合は、以下の要素を考慮してください:

| ナイロンタイプ | 水分感受性 | 寸法安定性 | ベストアプリケーション |

|---|---|---|---|

| ナイロン6 | 高い | 中程度 | 汎用部品 |

| ナイロン6/6 | 中程度 | グッド | 構造部品 |

| ナイロンMDS | 低い | 素晴らしい | 精密部品 |

| キャスト・ナイロン | 中程度 | 非常に良い | 大型機械部品 |

厳しい公差が要求される重要な部品には、通常、優れた寸法制御を提供するナイロンMDS(Moisture Dimensionally Stable)のようなあらかじめ安定化されたグレードをお勧めします。

最適化された加工パラメータ

加工プロセス自体がナイロンの変形に大きな影響を与える。切削パラメーターの慎重な管理が不可欠です。

切削速度と送り速度

これらの切削パラメータは、ナイロン加工に最も適していることがわかった:

- 切削速度:500~1000フィート/分(ガラス充填品種はそれ以下)

- フィードレート:0.005-0.015インチ/回転

- 切り込み:重いパスの回数を減らすより、軽いパスの回数を増やす

これらのパラメータは、ナイロン加工における寸法安定性の大敵である発熱を最小限に抑えるのに役立つ。

工具の選択と冷却戦略

工具の選択は発熱に大きく影響する:

- 工具材料:表面を研磨した超硬または高速度鋼工具

- 工具形状:すくい角15~20°の鋭い切れ刃

- 冷却水:水溶性流体による洪水冷却が望ましい

PTSMAKEでは、ナイロン加工に特化した冷却戦略を開発し、液体クーラントが使用できない場合は、直接空冷を使用することもあります。これにより、ワーク全体の温度を一定に保つことができます。

変形を最小限に抑える部品設計戦略

たとえ完璧な機械加工技術を持ってしても、設計の悪い部品は変形してしまう。私は常にこのような設計原則を考慮しています:

肉厚と形状の考慮

- 可能な限り均一な肉厚を保つ

- 鋭利な角を避ける(少なくとも半径0.5mmを使用する)

- 対称的な応力分布の設計

- 薄い壁にはリブなどの補強を入れる。

ストレス解消法

複雑な部品には、私はこう勧める:

- 0.5~1mmオーバーの粗加工

- 自然なストレス解消期間(24~48時間)

- 指定寸法への最終加工

- 検査前の最終安定化期間

加工後の処理

加工後、適切な取り扱いと処理を行うことで、後期の変形を防ぐことができる。

熱安定化

熱安定化には以下が含まれる:

- ガラス転移温度ギリギリまで部品をゆっくり加熱する

- 温度で1~4時間保持(厚さによる)

- 制御された速度での徐冷

これにより内部応力が緩和され、最終寸法が「固定」される。

保管と取り扱いのベストプラクティス

機械加工後の寸法安定性を維持する:

- 乾燥剤入り密閉容器で保管する。

- 一貫した環境条件を維持する

- 油分や水分の移行を防ぐため、清潔な手袋で取り扱うこと。

- 防湿材で梱包して出荷

PTSMAKEでは、長期安定性を確保するための安定化期間後の寸法検証など、ナイロン部品の専門的な品質管理手順を実施しています。

ナイロン加工における工具選択のポイントは?

ナイロンの加工を始めたものの、目の前で部品が溶けていくのを見たことはありませんか?あるいは、常に材料が詰まる工具に苦労し、何度も生産停止を余儀なくされたことはありませんか?ナイロン加工に使用する工具の選択を誤ると、簡単なプロジェクトがコストのかかる悪夢に変わってしまいます。

ナイロン加工に適した工具を選択するには、特定の切削形状、コーティングの種類、工具材料を考慮する必要があります。最適な工具には、フルートが研磨された超硬エンドミル、すくい角のあるシャープな切れ刃、溶融を防ぎ寸法精度を確保するための十分な切りくず逃げ面などがあります。

ナイロンの工具形状を理解する

ナイロンを加工する場合、適切な工具形状が、完璧な部品と廃材のすべての違いを生みます。すくい角がポジティブな工具は、変形を引き起こす可能性のある材料を押し付けるのではなく、材料をきれいに切り抜けるので、一般的に最高の性能を発揮します。

より良いチップ排出のための高い螺旋角度

ナイロン素材では、高ねじれ角工具(35~45度)が優れた切りくず排出性を発揮する。ナイロンは融点が低いため、熱管理が優先される。切りくずの排出性が高いということは、熱の蓄積が少なく、切削工具に材料が溶着するという恐ろしい現象が起こりにくいということです。

ほとんどのナイロン加工には、2枚刃のエンドミルを使用することをお勧めします。フルートを増やすと仕上げ面は良くなりますが、切り屑のスペースが狭くなり、熱も高くなります。

ポリッシュ仕上げのフルートで材料の付着を防止

工具の選択で見落とされがちな点のひとつに、表面仕上げがある。フルートが研磨された工具は、工具とナイロンの切り屑との間の摩擦を大幅に低減し、切り屑の排出を防ぎます。 ギャリング現象7 これは、ナイロンが溶けて工具に付着し始めたときに発生する。

PTSMAKEでは、ナイロン加工用の研磨工具を標準化し、特に医療や自動車用途の精密部品で、工具寿命と部品品質を劇的に改善しました。

切削工具の材料に関する考察

工具材料の選択は、ナイロンの加工性能に大きく影響する。

超硬工具とハイス工具の比較

高速度鋼(HSS)工具はより手頃な価格だが、超硬工具はナイロン加工にいくつかの利点をもたらす:

| 工具材料 | メリット | デメリット | ベストアプリケーション |

|---|---|---|---|

| カーバイド | 工具寿命延長、耐熱性向上、切れ味維持 | イニシャルコストが高い、脆い | 生産量、精密部品 |

| こうそくシリアルインターフェース | 低コスト, 脆くなりにくい, 研ぎ直しが容易 | 工具寿命が短い、切れ味が落ちるのが早い | プロトタイピング、少量生産ジョブ |

ほとんどのナイロン加工用途では、初期コストは高いものの、超硬工具をお勧めします。鋭い切れ刃を維持し、熱の蓄積に耐える超硬工具は、ダウンタイムとスクラップ率の減少を考慮すると、部品の品質が向上し、全体的なコストが削減されます。

ナイロン用工具コーティング

特殊コーティングは、工具の性能をさらに高めることができる:

- ダイヤモンドライクカーボン(DLC) 摩擦と熱の蓄積を抑えるコーティング

- TiN(窒化チタン) シャープなエッジを維持しながら、優れた耐摩耗性を実現

- 非コーティング研磨工具 ナイロン専用にコーティングされたオプションよりも優れていることがある。

コーティングには利点があるが、よく磨かれた非コーティングの超硬工具が、ナイロンには最高の結果をもたらすことが多い。ナイロンに必要な切削力は低いので、刃先の摩耗は熱管理や切りくず排出よりも問題になりません。

オペレーション別の推奨ツール

さまざまな加工作業では、ナイロンで最適な結果を得るために特定の工具構成が必要です。

プロファイリングおよびポケット加工用エンドミル

ナイロンの一般的なプロファイリングおよびポケット加工用:

- 高へリックス角(40°以上)の2枚刃超硬エンドミル

- 材料の付着を防ぐポリッシュ仕上げのフルート

- すくい角10~15°の鋭い切れ刃

- 材料排出のための十分なチップスペース

穴あけ用ドリル

ナイロンに穴を開ける場合:

- フルートが研磨されたドリルを使用する

- 90~118°の間でポイント角度を選択する(金属用よりアグレッシブではない)

- 深い穴にはペックドリリングサイクルの使用を検討する

- 材料の反発を考慮し、最終穴寸法より0.1~0.2mm大きいドリルサイズ

ガラス繊維入りナイロンに関する特別な考慮事項

ガラス繊維入りナイロンは、研磨性があるため、さらなる課題がある:

- 工具材料:HSS工具は非常に早く摩耗するため、超硬ソリッドが不可欠である。

- エッジ・ジオメトリー:カミソリのように鋭い刃よりも、少し鈍い刃(ホーニング加工)の方が欠けにくい。

- コーティング:ダイヤモンドまたはダイヤモンドライクコーティングが工具寿命を大幅に延長

- 減速:15-25%は未充填ナイロンに比べ、走行速度が遅い。

PTSMAKEのガラス繊維入りナイロン部品にダイヤモンド・コーティング工具を使用したところ、工具寿命が劇的に向上したのを経験しています。初期費用は高くつきますが、寿命が延び、ダウンタイムが短縮されることで、特に量産品では大きなROIが得られます。

異なるナイロン・グレードに対する工具選択の最適化

異なるナイロン等級は、工具の選択に影響を与える独自の加工特性を持っています:

ナイロン6対ナイロン6/6

ナイロン6/6は、一般的にナイロン6よりも剛性と耐熱性が高く、ややアグレッシブなカッティング・パラメーターを可能にする。ナイロン6では、私はお勧めします:

- より保守的な速度

- 高いすくい角の工具

- 冷却方法の強化

鋳造と押し出しナイロンの比較

鋳造ナイロンは、その内部構造がより一貫しているため、一般的に押出グレードよりも機械加工性が良い。押出ナイロンの場合は、次のことを考慮する:

- すくい角の大きい鋭利な工具を使う

- 低い送り速度で切削抵抗を低減

- より積極的な冷却戦略

ナイロン材種間のこのようなニュアンスの違いを理解することで、工具寿命を延ばしながら、より良い結果を生み出す賢い工具選択が可能になります。

複雑なナイロン部品の工具選択戦略

複数のフィーチャーを持つ複雑なナイロン部品を加工する場合、工具選択への戦略的アプローチにより、効率を大幅に向上させることができる:

- ツール交換の最小化 複数の操作を実行できる汎用性の高いツールを選択することによって

- 荒削り/仕上げ用工具のペアを検討する ナイロン専用

- できるだけ大径の工具を使用する より良い放熱のために

- 表面仕上げ要求のバランス 生産効率とともに

PTSMAKEでは、複雑なナイロン部品へのアプローチとして、慎重に工具順序を計画し、多くの場合、航空宇宙および医療分野のお客様が要求する精密な公差を維持しながら、サイクル時間を短縮する特殊な組み合わせ工具を使用しています。

水分はナイロン加工の結果にどのような影響を与えますか?

機械加工後、ナイロン部品が突然反ったり、寸法が変わったりして苦労したことはありませんか?公差を完璧にするために何時間も費やしたのに、数日後には部品が設計通りにフィットしていないことに気づいたことはありませんか?このイライラさせる現象は、あなたの加工プロセスではないかもしれません。

水分は寸法不安定、反り、性能変化を引き起こし、ナイロンの加工結果に大きく影響する。ナイロンは環境から水分を吸収し(重量比で最大8-10%)、そのサイズ、機械的特性、加工性を変化させます。適切な水分管理は、安定した高品質の機械加工ナイロン部品を実現するために不可欠です。

ナイロンの吸湿性を理解する

ナイロンは吸湿性材料に分類され、周囲から容易に水分を吸収します。この特性は、ナイロンを他の多くのエンジニアリング・プラスチックとは一線を画し、機械加工工程で独特の課題を生み出します。PTSMAKEで精密部品を加工した経験から、ナイロンは種類にもよりますが、重量比で1.5%から10%の水分を吸収することがわかりました。

吸収メカニズムは分子レベルで起こり、水分子がナイロンのポリマー鎖のアミド基と水素結合を形成する。この相互作用によってポリマー鎖がさらに離れ、素材が膨潤する。この現象が特に難しいのは、吸収が単なる表面現象ではなく、速度は異なるものの、素材全体に起こるということだ。

ナイロンタイプ別吸湿率

ナイロンの種類によって、水分に対する感受性の程度は異なる:

| ナイロンタイプ | 最大吸湿量 | 均衡に達するまでの時間 |

|---|---|---|

| ナイロン6 | 9-10% | 2~3日 |

| ナイロン6/6 | 8-8.5% | 3~4日 |

| ナイロン11 | 1.9-2.0% | 5~7日 |

| ナイロン12 | 1.5-1.8% | 6~8日 |

機械加工部品における水分の寸法への影響

水分がナイロンに侵入すると、それは単に受動的にそこにとどまるだけでなく、材料の寸法を根本的に変化させます。これは、精密機械加工にとって深刻な課題となります。正確な仕様で加工された部品が、水分を吸収したり放出したりすることによって寸法が変化し、意図した用途に使用できなくなる可能性があるのです。

一般的な室内環境(相対湿度50%)では、ナイロンはすべての寸法で0.2~0.3%膨張します。これは些細なことに思えるかもしれませんが、±0.001インチ(0.0254mm)の厳しい公差を持つ精密部品では、このような膨張は部品が仕様から外れる原因となります。また、膨張は必ずしも均一ではないため、複雑な形状では反りや歪みの原因となる。

機械的特性の変化

寸法変化だけでなく、水分は機械加工に直接影響する形でナイロンの機械的性能に影響を与えます:

- 剛性の低下:水の役割 可塑剤8 ナイロンの弾性率を飽和状態で30%まで低下させた。

- より低い引張強度:水分は引張強さを15-25%減少させることができる。

- 柔軟性の向上:ウェットナイロンは破断までの伸びが大きい。

- 熱抵抗の変化:熱偏向温度が大幅に低下

水分を含んだナイロンの加工課題

ウェット・ナイロンの加工では、ドライ素材の加工とは異なる特有の加工上の課題が生じます。含水率が高い場合、いくつかの共通の問題が見られます:

工具摩耗と切削性能

水分を含んだナイロンはより柔らかく、よりゴワゴワする傾向がある:

- エッジ形成:材料が刃先に付着し、表面仕上げに影響を与える。

- 不良チップの排出:より湿った材料は、工具に巻き付く可能性のある、より強い切り屑を生成する。

- 一貫性のない切断力:含水率によって材料の特性が変化するため、切断力が予測しにくくなる。

- 熱管理の問題:水分は材料の熱伝導率に影響を与える。

仕上げと表面品質の問題

機械加工されたナイロン部品の表面仕上げは、含水率に特に敏感である:

- 汚し:濡れたナイロンは、きれいに切れるというより、汚れる傾向がある。

- 寸法安定性が悪い:部品は周囲条件と平衡するにつれて寸法が変化することがある。

- 表面粗さの変化:水分含有量は達成可能な表面仕上げ品質に影響する

- 加工後の収縮:部品が乾燥すると、不均一に収縮することがあります。

最適な結果を得るための水分管理戦略

私は、医療、自動車、航空宇宙産業にわたる顧客との仕事に基づき、ナイロン加工における水分管理の実践的なアプローチをいくつか開発しました:

加工前のコンディショニング

- 制御乾燥:重要な部品の場合、加工前にナイロンを80℃で12~24時間乾燥させることで、既知の水分のベースラインを作ることができます。

- 環境制御:店内の湿度を一定に保つ(理想的には40-50% RH)ことで、予測できない湿度の変動を抑えることができます。

- 材料保管:ナイロンストックを乾燥剤とともに密閉容器に保管することで、加工前の吸湿を防ぐ。

加工パラメータの調整

材料の含水率に基づいて加工パラメーターを調整することで、結果が向上する:

- 切削速度低減:ウエットナイロンの場合、10-15%で速度を下げると、ガムや熱の蓄積を防ぐことができます。

- ツール形状の選択:よりシャープな切れ刃と高いすくい角により、水分を含んだ素材での切れ味を向上。

- 冷却戦略:ドライカットや最小限の潤滑は、クーラント液の浸水よりも効果的な場合が多い。

実用例と成功例

PTSMAKEでは、最近、ある医療機器メーカーがナイロン部品アセンブリの不規則なはめあい問題を解決するのを支援しました。制御された加工前乾燥プロトコルを実施し、加工パラメータを調整することで、部品が数ヶ月間使用された後でも、公差±0.0005インチの安定した部品寸法を達成しました。

別の航空宇宙産業の顧客のために、私たちは特注の環境安定化プロセスを開発しました。このプロセスでは、部品をわずかにオーバーサイズに加工し、制御された環境で平衡化させてから最終的な精密加工を行います。このアプローチは、避けられない湿気による寸法変化を補正し、耐用年数を通して重要な寸法を維持する部品を提供しました。

ナイロン加工は航空宇宙級の精度を達成できるか?

お使いのナイロン部品が航空宇宙用途の厳しい基準を満たせるかどうか、疑問に思ったことはありませんか?一般的なナイロン加工と航空宇宙用途の要求との間のギャップは、しばしば克服不可能に思われ、エンジニアは、人命や任務が危険にさらされているときに、重要な仕様に満たない部品に不満を抱くことになります。

そう、ナイロン加工は、高度なCNC技術、特殊工具、厳格な品質管理プロトコルによって、航空宇宙グレードの精度を達成することができる。最新の精密製造技術により、ナイロン部品は±0.001インチという厳しい公差を満たすことができ、厳しい航空宇宙要件を満たすことができます。

ナイロンの特性と航空宇宙産業の要求の交差点

ナイロンは、そのユニークな特性の組み合わせにより、航空宇宙用途でますます人気が高まっています。適切に加工された場合、この多用途ポリマーは、航空宇宙環境において重要な要素である、卓越した強度対重量比、自己潤滑特性、耐摩耗性、耐振動性を提供します。

課題は、ナイロン本来の特性と航空宇宙産業の厳しい仕様とのギャップを埋めることにあります。PTSMAKEでの仕事を通じて、この交差点を理解することが、精密加工を成功させるために極めて重要であることがわかりました。

ナイロン部品の重要な航空宇宙公差

航空宇宙産業の公差では、通常±0.001~±0.0005インチ以内の精度が要求されます。ナイロン部品の場合、このような公差を達成するには、材料の以下の点を特に考慮する必要があります。 熱膨張係数9 - アルミニウムの約3~4倍高い。つまり、加工中の温度管理は譲れない。

さまざまな用途における航空宇宙産業の典型的な公差要件を考えてみよう:

| 申し込み | 標準公差 | 表面仕上げ | 特別要件 |

|---|---|---|---|

| ブッシュ/ベアリング | ±0.0005" | 16-32μインチ | 同心度0.001インチ以内 |

| スペーサー | ±0.001" | 32-63 μin | 0.0005インチ以内の平面度 |

| ギア | ±0.0007" | 16-32μインチ | 歯形精度 ±0.0003インチ |

| 構造部品 | ±0.002" | 32-63 μin | 垂直度 0.001インチ以内 |

航空宇宙グレードナイロンの高度加工技術

ナイロンで航空宇宙産業の精度を達成するには、この素材特有の特性を考慮した特殊なアプローチが必要です。

温度管理された加工環境

精密ナイロン加工において最も重要な要素のひとつが温度管理です。当社では、切削加工中の寸法変化を防ぐため、CNCマシニングセンターを一定の温度(通常68~72°F)に保っています。この一貫性は、航空宇宙産業の公差を満たすために不可欠です。

わずか5°Fの温度変動が、大型のナイロン部品では最大0.002インチの寸法変化を引き起こす可能性があり、これは航空宇宙産業の検査で不合格になるほどのものです。周囲温度と切削温度を管理することで、当社は常に±0.001インチ以上の公差を達成しています。

特殊工具と切削パラメータ

金属用に設計された従来の切削工具は、ナイロンに使用した場合、しばしば過度の発熱や表面仕上げ不良を引き起こします。当社では、特殊な工具を使用しています:

- 鋭く磨かれた刃先

- 高い浮き彫り角度(金属の7~10°に対して15~20°)。

- 摩擦低減のためのダイヤモンドまたは特殊コーティング

切削パラメータも航空宇宙グレードの精度に適合させる必要がある:

- 高い切断速度(300~500 SFM)

- 溶融を防ぐため、適度な送り速度

- 軽い仕上げパス(多くの場合0.005インチ以下)

- 寸法が不安定になる可能性のある液体クーラントではなく、圧縮空気による冷却

航空宇宙用ナイロン部品の品質保証

航空宇宙規格を満たすには、精密な機械加工だけでなく、包括的な品質保証プロトコルが必要です。

気候制御環境における計測

航空宇宙用ナイロン部品の重要な測定はすべて、空調管理された測定ラボで行う必要があります。PTSMAKEでは、材料の膨張による測定のばらつきを防ぐため、湿度管理を行い、検査環境を20°C(68°F)に維持しています。

最も重要な寸法については、最終検査の前に24時間の安定化期間を設け、ナイロンを検査環境に完全に馴染ませます。このステップだけで、航空宇宙部品のファーストパス検査率は30%以上向上しました。

航空宇宙専門資格

真に航空宇宙グレードの精度を達成するためには、メーカーは特定の業界認証を遵守しなければならない:

- AS9100D認証(航空宇宙特有の品質管理)

- 特殊工程のNADCAP承認

- 材料トレーサビリティ文書

- 初品検査報告書(FAIR)

これらの認証は、個々のコンポーネントの精度だけでなく、生産バッチ全体の一貫性を保証するもので、コンポーネントの互換性が重要な航空宇宙用途には不可欠です。

ケーススタディ航空機制御システム用ナイロンベアリング部品

最近、PTSMAKEでは、重要な寸法公差±0.0005インチの航空機制御システム用ナイロン・ベアリング部品を製造しました。これらの部品は、自己潤滑性を備えながら、温度や湿度が変化する条件下でも精度を維持する必要がありました。

特殊な治具、空調管理された環境、高度なCNCプログラミング技術を導入することで、これらの部品で99.8%のファーストパス歩留まりを達成しました。成功の鍵は以下の通りです:

- 歪みを最小化するカスタムワーク保持

- シングルセットアップで高精度を実現する5軸加工

- インプロセスレーザー測定

- 一貫性を維持するための統計的工程管理

このプロジェクトは、適切なアプローチを用いれば、ナイロン加工が、フライトクリティカルな部品であっても、航空宇宙グレードの精度を達成し、維持できることを実証した。

この特性を理解することで、加工ミスや材料の無駄を防ぐことができる。 ↩

強化ナイロンにおける繊維配向効果とベストプラクティスについて学ぶ。 ↩

加工中のナイロン部品の変形を防ぐには、適切な熱管理が不可欠です。 ↩

方向によって変化する材料特性 - 機械加工を考慮する上で重要。 ↩

最適な加工結果を得るために、熱特性が材料選択にどのような影響を与えるかを学びます。 ↩

ナイロンの加工精度に及ぼす吸湿の影響についてご覧ください。 ↩

この粘着摩耗のメカニズムと、ナイロン加工における粘着摩耗の防止方法についてご紹介します。 ↩

材料に加えると可塑性や流動性を増す物質。 ↩

熱膨張が航空宇宙用ナイロン部品の精度にどのような影響を与えるかをご覧ください。 ↩