次のプロジェクトでポリカーボネートを検討しているが、機械加工ができるかどうかわからない?多くのエンジニアリングチームが、素材選定の際にこの質問と格闘しています。機械加工への適合性を理解せずに材料を選択したために、プロジェクトが遅れ、予算が無駄になるのを私は見てきました。

ポリカーボネートは機械加工が可能です。標準的な金属加工機器を使って、穴あけ、フライス加工、旋盤加工、タップ加工が可能で、機械加工中も寸法安定性に優れ、光学的透明度が維持されます。

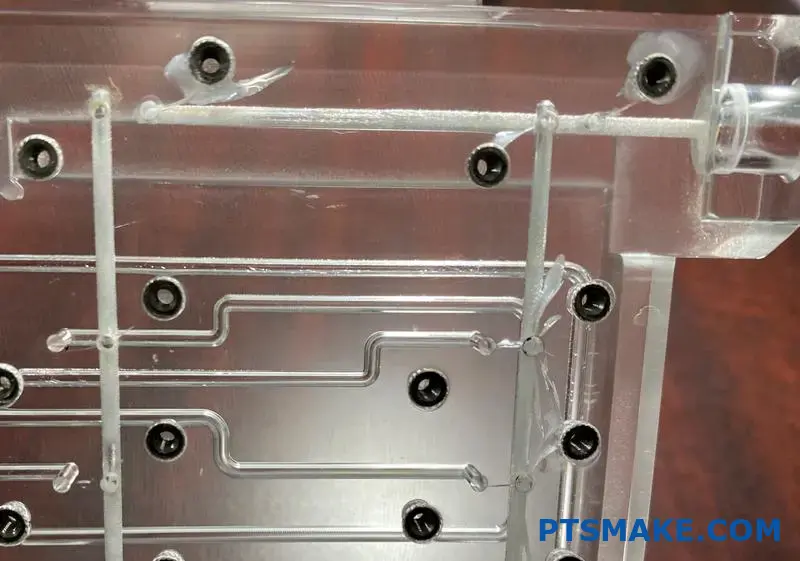

PTSMAKEでは、様々な産業向けにポリカーボネート部品を日々加工しています。この汎用性の高い熱可塑性プラスチックは、精密部品に理想的な特性をバランスよく備えています。ポリカーボネートの加工特性、ベストプラクティス、アプリケーションの可能性などをご覧ください。

ポリカーボネートは加工しやすいですか?

ポリカーボネートの加工で、エッジが溶けてしまったり、ストレスクラックが入ったり、仕様に合わない部品ができたりと、苦労した経験はありませんか?材料と時間の浪費によるフラストレーションは、特に納期が迫っているときや顧客を待たせているときには、たまりません。

ポリカーボネートは、適切な技術と工具を用いれば、加工は中々容易である。その靭性と熱に弱いという難点はありますが、適切な冷却、鋭利な工具、適度な速度、制御された送り速度により、優れた結果が得られます。他のプラスチックに比べ、取り扱いに注意が必要ですが、優れた耐久性と光学的透明性を提供します。

エンジニアリング材料としてのポリカーボネートを理解する

ポリカーボネート(PC)は、エンジニアリングプラスチックの中でも、その卓越した特性の組み合わせで際立っています。PTSMAKEに在籍中、数え切れないほどの素材を扱ってきた者として、PCが製造の世界で独自の地位を占めていることを理解するようになりました。PCはガラスの250倍、アクリルの30倍という驚異的な耐衝撃性を持っています。そのため、透明性と耐久性の両方を必要とする用途に理想的です。

この素材は、広い温度範囲(-40°F~280°F)でその特性を維持し、多様な環境に適しています。自然な透明性と優れた光透過性(88-91%)を併せ持つため、光学用途に最適です。しかし、ポリカーボネートの価値を高めているこれらの特性は、加工時に特有の課題も生み出します。

被削性に影響する物理的特性

ポリカーボネートの 粘弾性挙動1 は、機械加工に対する反応に直接影響する。この素材は、ガラス転移温度が比較的低い(約147°C/297°F)ため、加工中に熱が加わると容易に軟化します。ここでは、その主な特性が機械加工に与える影響について説明する:

| プロパティ | 価値 | 加工への影響 |

|---|---|---|

| 引張強度 | 55-75 MPa | 適切な工具剛性が必要 |

| 熱伝導率 | 0.19-0.22 W/m-K | 放熱が悪く冷却が必要 |

| 熱膨張係数 | 65-70 × 10^-6/°C | 寸法安定性の課題 |

| ガラス転移温度 | 147°C | 熱変形のリスク |

| 硬度(ロックウェル) | M70-M75 | 中程度の工具摩耗 |

これらの特性により、ポリカーボネートは二律背反している。ポリカーボネートは、切断力に耐えるほど強靭であると同時に、熱損傷に敏感であるため、慎重な工程管理が必要である。

PC加工と他のプラスチックの比較

ポリカーボネートは、他の一般的なエンジニアリング・プラスチックと比較すると、機械加工性の中間に位置します。私の様々なプラスチック加工プロジェクトの経験に基づき、比較すると以下のようになります:

PCよりも機械化が容易

- アセタール(デルリン):寸法安定性に優れ、バターのような加工性

- HDPE:摩擦が少なく、切り屑の排出が容易。

- ABS:加工性が良く、熱に弱い

PCと同様の加工性

- ナイロン:同様の冷却配慮が必要

- PMMA(アクリル):同様の工具が必要だが、より脆い

PCよりも機械加工が難しい

- PEEK:高い切削力と特殊な工具が必要

- PEI(ウルテム):高い加工温度と工具摩耗

- PTFE(テフロン):圧力で変形するため困難

PC加工を成功させるための必須テクニック

15年以上にわたって精密製造に携わってきた私は、ポリカーボネートを扱うための特別なアプローチを開発しました。これらの技術は、結果を大幅に改善します:

冷却戦略

ポリカーボネート加工の第一のルールは、効果的な冷却です。軽い切削には圧縮空気による冷却が効果的ですが、深い加工には水溶性クーラントによるミスト冷却が適しています。浸水冷却は、熱衝撃による応力亀裂の原因となるため避けるべきである。

工具の選択と準備

鋭利な刃先が不可欠です。私は、切削面が研磨され、逃げ角が15~20°の超硬工具を推奨する。穴あけ用には、より急な刃先角度(90~118°)のプラスチック切削専用ドリル・ビットが、ひっかかりや欠けを防ぐ。

スピードとフィードに関する考察

ポリカーボネートで最適な結果を得るために、私は以下のガイドラインに従っている:

- 切断速度500~1000フィート/分(軟質プラスチックより低い)

- フィードレート:熱の蓄積を防ぐため、中速から高速

- カットの深さ:一度の深いカットではなく、複数のライトパス

- 穴あけ回転数穴径により300-1500 RPM

これらのパラメータは、効率的な材料除去と、溶融や応力といった熱に関連する問題の回避とのバランスを維持するのに役立つ。

共通の課題と解決策

ポリカーボネートの加工には、適切な技術が必要ですが、いくつかの課題が残されています:

エッジ溶解:ルーティング中や高速動作中に発生することが多い。解決策鋭利な工具、適切な冷却、速度に対する送り速度の増加。

応力割れ:加工後、数時間から数日後に発生する。解決策最終加工前に部品をアニールし、適切な工具形状を使用する。

チッピング:掘削中の出入口で特に多い。解決策バッキング材と特殊なドリル形状を使用する。

次元の不安定さ:加工後に部品が反ることがある。解決策荒加工と仕上げ加工の間に応力除去を行う。

PTSMAKEでは、このような課題に対処するため、専用の治具と加工プロトコルを開発し、最も要求の厳しいポリカーボネート部品でも安定した品質を確保しています。

ポリカーボネートの利点とは?

卓越した耐久性と光学的透明性を兼ね備えた素材を探すのに苦労したことはありませんか?あるいは、極端な衝撃や温度に耐えられるものを、お金をかけずに探したことがありますか?重要な用途のために完璧な材料を選択するフラストレーションは、圧倒されることがあります。

ポリカーボネートは、優れた耐衝撃性(ガラスの250倍の強度)、光学的透明性(89%の光透過率)、温度安定性(-40°F~280°F)、軽量性、設計の柔軟性、様々な産業用途における費用対効果など、優れた利点を備えています。

驚異的な耐衝撃性

ポリカーボネートの最大の特徴は、その驚異的な耐衝撃性です。このエンジニアリング熱可塑性プラスチックは、ガラスやアクリルのような他の素材では粉々になったり割れたりするような力にも耐えることができます。ガラスの約250倍、アクリルの約30倍の衝撃強度を持つポリカーボネートは、耐久性を必要とする用途に最適です。

さまざまな業界のメーカーと仕事をしてきた経験から、ポリカーボネートはこの特性により、安全装置、機械ガード、保護バリアに最適です。PTSMAKEでは、産業機械の保護筐体や自動車用部品など、耐衝撃性が重要なプロジェクトにポリカーボネートを数多く採用してきました。

実際の耐衝撃アプリケーション

- 安全シールド:飛散物から作業員を保護するために産業現場で使用される。

- 防弾窓:警備車両や建物に適用

- スポーツ用品:ホッケーのフェイスシールドや防具に利用されている

- マシンガード:操作部品を視認しながら怪我を防止

光学的透明度と光透過率

ポリカーボネートのもう一つの大きな利点は、その素晴らしい光学的透明性です。約89%の光透過率を持つポリカーボネートは、ガラスのような透明性を実現します。この特性により、強度を維持しながら視認性が重要な用途に適しています。

大きな歪みなく光を透過するこの素材は、次のような用途に適している。 ディオプトリックアプリケーション2 レンズ、光拡散板、透明カバーなどです。PTSMAKEでポリカーボネート部品を加工する際には、適切な金型加工と仕上げ工程を経て、この光学的透明度を維持するために特別な注意が払われます。

温度安定性

ポリカーボネートは、広い温度範囲で卓越した熱安定性を示します。約-40°F(-40°C)から280°F(138°C)までの温度範囲において、機械的特性を著しく低下させることなく耐えることができます。このため、さまざまな温度や極端な温度にさらされる用途に適しています。

温度性能の比較

| 素材 | 下限温度 | 上限温度 | 熱偏向温度 |

|---|---|---|---|

| ポリカーボネート | -40°F (-40°C) | 280°F (138°C) | 132°C |

| アクリル | -4°F (-20°C) | 180°F(82度) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 80°C | 190°F (88°C) |

| ガラス | 極めて低い | 800°F+ (427°C+) | 該当なし |

この温度安定性は、自動車部品、電子機器筐体、屋外筐体において特に価値があります。ポリカーボネートは、他の素材では温度変化で故障してしまうような厳しい環境でも、非常に優れた性能を発揮します。

軽量特性

ポリカーボネートは、ガラスのような従来の素材と比較して、重量面で大きな利点があります。密度は約1.2g/cm³で、通常約2.5g/cm³のガラスの半分以下です。この軽量化は、以下の点で極めて重要である:

- 輸送コストの削減

- 自動車用途での燃費向上

- 容易な設置プロセス

- 構造的負荷の低減

これらの軽量特性により、ポリカーボネートは輸送用途、携帯機器、重量が重要な大型構造部品に特に魅力的な素材となっています。

デザインの柔軟性

ポリカーボネートの最も実用的な利点のひとつは、デザインの柔軟性に優れていることです。この素材は

- 適切な工具と冷却で容易に加工可能

- 複雑な形状に熱成形

- 高精度の射出成形

- 室温で曲げ成形(シート状)

- 様々な接着剤や溶接技術を用いて接着される

PTSMAKEでは、この特性を活かして、エンジニアが他の材料では製造が困難または不可能な複雑な部品を作成できるよう支援します。PTSMAKEは精密な機械加工が可能なため、厳しい公差や複雑な形状にも対応することができます。

費用対効果

ポリカーボネートは、いくつかの代替品よりも初期材料費が高いかもしれませんが、全体的な費用対効果を考えると、より経済的な選択肢になることがよくあります:

- 耐久性による長寿命化

- 交換頻度の低減

- 軽量化による設置コストの低減

- 複雑な部品の製作を簡素化

- 部品統合の可能性

製造環境では、これらの要因が、頻繁な交換やより複雑な加工を必要とする一見安価な代替品と比較して、総所有コストの低減につながることが多い。

UV耐性(適切な添加剤使用時)

一般的なポリカーボネートは紫外線劣化に弱く、時間の経過とともに黄ばんだり脆くなったりします。しかし、適切な耐UV添加剤やコーティングを施すことで、ポリカーボネートは太陽光にさらされてもその特性を維持することができます。現在、多くのポリカーボネート製品には、屋外での耐用年数を大幅に延ばすUV保護層が共押出成型されています。

機械加工に最適な透明プラスチック?

精密機械加工プロジェクトに適切な透明プラスチックを選ぶのに苦労したことはありませんか?光学的透明度、寸法安定性、機械加工性など、すべての条件を満たす材料を選ぶのは大変ですが、技術仕様が分かりにくい数十もの選択肢を前にすると、そのフラストレーションに圧倒されることでしょう。

光学的透明度が要求される加工用途では、透明度、耐衝撃性、加工特性の優れた組み合わせにより、ポリカーボネート(PC)が総合的に最も優れた透明プラスチックとして際立っています。精密な用途では、アクリル(PMMA)が優れた光学的透明性を提供し、PETGはそれほど要求の高くないプロジェクトに費用対効果の高い代替品を提供します。

機械加工用トップクリアプラスチックの比較

機械加工用の透明プラスチックを選択する場合、各材料の具体的な特性と性能特性を理解することが極めて重要です。何百ものさまざまな製造プロジェクトに携わってきた経験から、「最適な」材料は常に、お客様の具体的な用途要件によって異なることがわかりました。

ポリカーボネート(PC):万能パフォーマー

ポリカーボネートは、ほとんどの透明プラスチック加工用途において、私が最も推奨する製品です。印象的な89%の光透過率と卓越した衝撃強度(ガラスの250倍)により、優れた光学特性を維持しながら比類のない耐久性を実現します。

機械加工の観点からは、PCにはいくつかの利点がある:

- 複雑な加工作業でも寸法安定性を維持

- 従来の加工技術とCNC加工技術の両方に対応

- 特別な工具なしでドリル、ミリング、タップ加工が可能

- 加工中に発生する中程度の熱に耐え、反りが発生しない

しかし、PCにも限界がないわけではない。いくつかの代替品よりもケミカルアタックの影響を受けやすく、特定の切削液はクレーズやマイクロクラックを引き起こす可能性があります。PTSMAKEでは、特定のクーラントを使用し、最適な切削速度を維持することで、これらの問題を防ぐことができることを発見しました。

アクリル(PMMA):光学チャンピオン

光学的透明性が絶対的な優先事項である場合、アクリル(PMMA)はしばしば他の選択肢を凌駕します。92%の光線透過率と優れた耐紫外線性により、卓越した透明度と長期にわたる色の安定性を実現します。

アクリルの加工特性は以下の通り:

- 機械加工から直接得られる優れた表面仕上げ

- 精密部品の寸法安定性が高い

- タップ加工時の優れたねじ品質

- 低吸湿性で安定した特性を確保

アクリル加工の主な課題は、PCに比べて脆いという性質にある。チッピングやクラックを防ぐには、送り速度に注意し、鋭利な工具が必要です。私は、フルートが研磨された特殊なアクリル切削エンドミルを使用することで、これらのリスクを大幅に軽減できることを発見しました。

PETG:コスト効率の良い代替品

予算は厳しいが、それなりの透明度が必要なプロジェクトの場合、PETG(ポリエチレンテレフタレートグリコール)は実用的な中間領域を提供する。約86%の光線透過率と優れた耐衝撃性で、多くの用途に十分対応できます。

PETG加工の利点は以下の通りです:

- PCや高級アクリルよりも低い材料費

- 標準工具で良好な加工性

- アクリルよりも優れた耐薬品性

- 融点が低く、慎重な速度制御が必要

主要特性の比較

ここでは、機械加工用途で使用される最も一般的な透明プラスチックの比較分析を行っています:

| 素材 | 光伝送 | 衝撃強度 | 耐薬品性 | 加工難易度 | 相対コスト |

|---|---|---|---|---|---|

| ポリカーボネート(PC) | 89% | 素晴らしい | 中程度 | ミディアム | 高い |

| アクリル(PMMA) | 92% | フェア | 良好(溶剤を除く) | ミディアム-ハイ | ミディアム |

| PETG | 86% | グッド | グッド | ロー・ミディアム | 低い |

| COC・COP | 92% | フェア | 素晴らしい | 高い | 非常に高い |

| ウルテム(PEI) | 85%(アンバーティント) | 非常に良い | 素晴らしい | 高い | 非常に高い |

特殊用途と材料選択

医療および食品グレードの要件

を必要とするアプリケーション 生体適合性3 医療機器や食品に接触する安全性では、材料の選択がさらに重要になります。医療グレードのポリカーボネートと特定のグレードのアクリルはFDAに準拠しており、滅菌処理に耐えることができます。

PTSMAKEでは、相互汚染を防ぐために医療用プラスチックの加工ステーションを別にし、製品が厳しい規制要件を満たすようにしています。

光学機器とレンズ

卓越した透明度と精度が要求される光学部品には、光学グレードのアクリルや環状オレフィンコポリマー(COC)のような特殊材料が優れた性能を発揮します。これらの材料は、優れた光学特性を維持しながら、極めて厳しい公差で加工することができます。

光学用途では加工方法が大きく異なる:

- 高研磨工具による低速切削

- 段階的に細かくカットする複数の仕上げパス

- 材料への応力を最小限に抑えるための特定の工具形状

- オプションのフレーム研磨により、光学品質の表面を実現

電子エンクロージャーとディスプレイ

電子機器のハウジングやディスプレイには、透明性、耐衝撃性、難燃性(FRグレード使用時)を兼ね備えたポリカーボネートをお勧めします。また、電気絶縁性にも優れているため、これらの用途に最適です。

透明プラスチックの加工技術

材料の選択にかかわらず、ある種の加工技術は一貫して、透明なプラスチックでより良い結果を生み出します:

- 鋭利な工具を使用する:くすんだ工具は過度の熱を発生させ、溶解やクレーズの原因となる。

- 適切な速度と送りを維持する:一般的に金属より遅いが、溶融を防ぐには十分速い

- 十分な冷却を行う:軽作業には空冷、よりアグレッシブなカットにはミスト冷却

- 熱膨張を考慮する:加工中の材料の動きを許容する

- 薄い部分を支える:ひび割れの原因となる振動やびびりを防ぐ

素材選択の最終的な検討事項

最終的な素材選びの際には、これらの要素を天秤にかけることをお勧めする:

- 応募条件:どの程度の透明度、耐衝撃性、化学薬品にさらされるのか?

- 予算の制約:PCや特殊素材の高級な性能は、あなたの用途にとって正当なものですか?

- 生産量:この素材はプロトタイプのためだけに加工されるのでしょうか、それとも継続的に生産されるのでしょうか?

- 二次事業:接着、研磨、その他の後処理は必要ですか?

さまざまな業界のクライアントと仕事をしてきた経験から、これらの要件を前もって明確に定義しておくことで、製造工程での時間と費用を大幅に節約することができる。

アクリル対ポリカーボネートの加工?

機械加工プロジェクトで、アクリルとポリカーボネートのどちらを選ぶか悩んだことはありませんか?完璧に設計された部品が、間違ったプラスチック材料を選択したために、加工中に割れたり、使用中に破損したりしたことはありませんか?見た目が似ているこれらの素材を混同すると、コストのかかるミスやプロジェクトの遅れにつながります。

アクリルとポリカーボネートを加工する場合、アクリルは光学的透明度が高く加工しやすいが、もろい。一方、ポリカーボネートは耐衝撃性と耐久性に優れるが、溶けないように慎重に加工する必要がある。美観と加工性(アクリル)を優先するか、強度と耐久性(ポリカーボネート)を優先するかによって、選択が変わってきます。

加工特性の主な違い

カスタム製造プロジェクトで両材料を幅広く扱ってきた結果、私は加工プロセスにおける各材料の挙動を深く理解するようになりました。分子構造の基本的な違いは、切削工具や熱に対する反応に直接影響します。

切断特性

アクリル(PMMA)の機械加工は美しく、最小限の力できれいに切断でき、鮮明なエッジと優れた表面仕上げが得られる。アクリルは硬いチーズのような切れ味で、切りくずがきれいに飛び散ります。そのため、アクリルは精密なディテールが重要な複雑なデザインに最適です。

対照的に、ポリカーボネート(PC)にはより多くの課題がある。その驚異的な靭性は、切削工具がより強く働かなければならないことを意味し、より多くの摩擦と熱を発生させる。この素材には ガムアップ4 加工パラメータが適切に調整されないと、加工中に工具のバインディングや表面仕上げ不良を引き起こす可能性がある。

熱に弱い

これらの材料を加工する場合、温度管理は極めて重要である:

アクリル:加工時の耐熱性が高く、ガラス転移温度は105℃前後。摩擦熱による変形は少ないが、工具が鈍かったり、送り速度が速すぎると割れやすい。

ポリカーボネート:ガラス転移温度(約147℃/297°F)が低いポリカーボネートは、熱による影響を受けやすい。切削速度が速すぎたり、冷却が不十分だったりすると、加工中にすぐに軟化して溶けてしまいます。

ツールの選択と設定

PTSMAKEでの経験から、適切なツールの選択が結果に劇的な影響を与える:

| パラメータ | アクリル | ポリカーボネート |

|---|---|---|

| 推奨切断速度 | 500-1000 m/分 | 300-500 m/分 |

| 工具材料 | ハイスまたは超硬 | シャープカーバイドが望ましい |

| クーラントの使用 | オプション、空冷で十分な場合が多い | 強く推奨 |

| フィード・レート | 比較的攻撃的である可能性がある | 溶けるのを防ぐため、適度でなければならない |

| 工具形状 | 標準的なジオメトリーがうまく機能している | すくい角のあるシャープな工具 |

さまざまな加工工程における材料の挙動

フライス加工に関する考察

アクリルのフライス加工では、適切な速度と送りを使えば、カッターから直接、光学仕上げに近い仕上がりが得られることがわかりました。一枚刃のカッターは、切り屑を効率よく排出し、熱の蓄積を防ぐので、多くの場合、最適です。

ポリカーボネートのフライス加工では、クーラントが不可欠になります。PTSMAKEでは、低速スピンドルと組み合わせた圧縮空気冷却により、優れた結果を達成しています。これにより、PCコンポーネントの加工時に発生する可能性のある特徴的な溶融を防ぐことができます。

掘削の課題

ドリリングは、これらの素材の対照的な特性を浮き彫りにする:

アクリルは、ドリルの出口付近で欠けたり割れたりする傾向がある。ドリル出口に近づくときは、先端角度を修正(60~90°)し、速度を落とした専用のプラスチック製ドリルビットを使うことをお勧めする。

ポリカーボネートは柔軟性があるため、穴あけ加工には適していますが、ドリルビットをつかみやすいという問題があります。頻繁に切り屑を取り除くペックドリルは、熱の蓄積を防ぎ、きれいな穴を開けることができます。

エッジ仕上げ

機械加工後の仕上げは、もうひとつの重要な違いを明らかにする:

ポリカーボネートでは不可能なことだが、アクリルのエッジはフレーム研磨でガラスのような透明度を得ることができる。ポリカーボネートでは不可能なことです。PC部品の場合、機械研磨が必要で、より多くの労力と加工時間を要します。

アプリケーション固有の考慮事項

光学アプリケーション

透明性が最優先される光学部品にとって、アクリルには明確な利点があります。アクリルは可視光線を92%透過し(ポリカーボネートの88%と比較)、長期間にわたって優れた透明度を維持します。そのため、陳列ケースや建築物、光学レンズなどに適しています。

ポリカーボネートは、透明ではあるものの、わずかに黄色味を帯びており、厚みのある部分ほど顕著になります。このため、耐衝撃性に優れているにもかかわらず、高級光学用途での使用には限界があります。

構造部品

耐荷重性や耐衝撃性に優れた部品を設計する場合、ポリカーボネートの卓越した強靭性(ガラスの250倍、アクリルの30倍)は、明確な選択肢となります。アクリルが瞬時に粉々になるような衝撃に耐えるポリカーボネート部品を見てきました。

環境要因

アプリケーションの動作環境を考慮する:

- 屋外用:ポリカーボネートは温度変化に強いが、黄変を防ぐためにUV安定化が必要。

- 化学物質への暴露:アクリルはポリカーボネートを攻撃する多くの化学薬品に抵抗する

- 高ストレス環境:ポリカーボネートの優れた耐疲労性は、一定の負荷がかかる部品に適しています。

コスト効率分析

私の15年以上の経験から、材料の選択は原材料価格だけでなく、プロジェクトの総コストに大きく影響することがわかりました。ポリカーボネートは通常、アクリルよりも20~30%高くつきますが、計算はそんなに単純ではありません。

アクリルは機械加工が容易であるため、生産時間が短縮され、工具の摩耗が少なく、複雑な部品では材料費が安いという利点が相殺される可能性がある。一方、ポリカーボネートは耐久性に優れているため、耐用年数が長く、初期コストは高いものの、特定の用途では経済的である。

ポリカーボネートの加工速度とフィード?

加工中にポリカーボネートのワークが目の前で溶けていくのを見たことはありませんか?あるいは、適切と思われる設定をしたにもかかわらず、エッジの欠けや表面仕上げの悪さに苛立ったことはありませんか?このような問題は、簡単なプロジェクトをあっという間にコストのかかる悪夢に変えてしまいます。

ポリカーボネートを加工する場合、最適な速度と送り速度は通常500~1000 RPM、送り速度は0.005~0.015インチ/回転です。鋭利な超硬工具を使用し、十分な冷却を維持し、適度な切削深さを採用することで、溶融やチッピングを防止しながら、高品質な結果を得ることができます。

ポリカーボネートの速度と送りの関係を理解する

ポリカーボネートの加工を成功させるには、いくつかの重要な要素のバランスを取る必要があります。金属とは異なり、PCは融点が比較的低く(約155℃)、切削時の挙動も異なります。PTSMAKEでの経験では、適切な速度と送りの組み合わせを見つけることが、高品質な結果を得るために不可欠です。

切削速度と送り速度の関係は、私が "PCスイートスポット "と呼ぶものを作り出す。速すぎると、摩擦によって過度の熱が発生し、材料が溶けてしまう。遅すぎると、工具が切削するよりもこすってしまい、同じような熱の問題が発生します。この 熱可塑性挙動5 PCは加工パラメータに特に敏感である。

PCグレード別の推奨速度範囲

すべてのポリカーボネートが同じように作られているわけではありません。グレードと厚みは、加工パラメーターに大きく影響します。ここでは、様々なPCグレードの加工に基づく推奨切削速度の内訳を示します:

| PCグレード | 厚さ(mm) | 切削速度(SFM) | 回転数範囲(1/2 "ツール) |

|---|---|---|---|

| スタンダードPC | 1-5 | 300-500 | 800-1200 |

| 光学式PC | 1-5 | 250-400 | 600-1000 |

| 難燃PC | 1-5 | 350-550 | 900-1300 |

| スタンダードPC | 6-12 | 250-450 | 700-1100 |

| 光学式PC | 6-12 | 200-350 | 500-900 |

| 難燃PC | 6-12 | 300-500 | 800-1200 |

ポリカーボネートのCNC加工における送り速度の考慮点

送り速度(工具が材料を通過する速度)は、主軸回転速度と同じくらい重要です。控えめな送り速度から始め、徐々に上げていくことが最良の結果を生むことがわかりました。

ほとんどのポリカーボネート加工では、私はこう勧める:

フライス送り速度

| オペレーション・タイプ | 工具径 (mm) | 送り速度(mm/min) | チップ荷重(mm/歯) |

|---|---|---|---|

| ラフティング | 6 | 600-900 | 0.05-0.08 |

| ラフティング | 12 | 900-1200 | 0.08-0.12 |

| 仕上げ | 6 | 400-700 | 0.03-0.06 |

| 仕上げ | 12 | 600-900 | 0.05-0.09 |

ドリル送り速度

| ドリル径 (mm) | 送り速度(mm/min) | 推奨回転数 |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

数多くのPC加工プロジェクトを通じて学んだことのひとつは、一般的に送り速度を遅くすると表面仕上げは良くなるが、遅くしすぎると材料が加熱する可能性があるということだ。PTSMAKEでは、これらの範囲の下限から始めて、結果に基づいて上方に調整することがよくあります。

工具選択が速度と送りに与える影響

工具の材質、形状、状態は、適切な速度と送りに劇的に影響します。ポリカーボネートの加工には、次のことを強くお勧めします:

- 工具材料:超硬工具は、熱放散と刃先保持が優れているため、PC加工では一般的にハイスより優れている。

- カッティング・エッジ:すくい角(10-15°)のあるシャープな切れ刃が切削抵抗を低減します。

- フルート・カウント:より深い切り込みでの切り屑排出性を向上させるため、少ないフルート数(2-3枚)

- 工具コーティング:非塗装工具は発熱が少ないため、一般的にPCに適している。

プラスチック用に特別に設計された高品質の超硬エンドミルを使用する場合、多くの場合、問題なく推奨回転数の上限で加工できます。

最適な結果を得るための冷却戦略

適切な冷却は、ポリカーボネート加工を成功させる上で最も重要な要素です。過度の熱は加工物をダメにするだけでなく、内部応力を発生させ、後の部品の不具合につながります。

効果的な冷却方法

- 圧縮空気:カッティングゾーンに向けられたクリーンで乾燥した空気は、薄いPC断面に効果的です。

- ミスト冷却:水ベースのミスト冷却は、化学汚染なしに優れた結果を提供します。

- フラッドクーラント:クーラントがPCと互換性があることを確認してください。

- ペック・ドリリング:深い穴の場合は、ペックドリリングサイクルを使用して、熱の蓄積を防ぎます。

- プログラム・ポーズ:長時間の運転では、放熱のために短時間の休止をプログラムする。

私は、圧縮空気と時々休止することの組み合わせが、ほとんどのPC加工、特に精密部品の加工に最適であることを発見した。

スピードとフィードの調整が必要なサイン

加工パラメータの調整がいつ必要かを認識することで、材料と時間を節約することができます。次のような兆候に注意してください:

- 溶けたエッジ:速度超過や冷却不足を即座に示す

- チッピング:多くの場合、送り速度が速すぎるか、工具が鈍いことを示している。

- ファジーな表面仕上げ:送り速度が低すぎるか、工具が鈍っている可能性がある。

- ツールローディング:切れ刃に材料が堆積している場合は、切りくずの排出が不適切であることを示しています。

- キーキー音:切断時の甲高い音は、通常、速度が速すぎることを意味する。

このような問題が発生した場合、私は通常、まず速度を落とし、必要に応じて送り速度を調整する。小さな段階的な調整で、仕上がりの品質に大きな違いが出ることが多い。

PC加工のストレスクラックを防ぐには?

ポリカーボネート部品を何時間もかけて丹念に加工したのに、数日後にヘアライン状のひび割れが見つかったことはありませんか?あるいは、完璧に設計されたPC部品が組み立て中に謎の亀裂を生じ、苛立ちを覚えたことはありませんか?このようなストレスクラックは、有望なプロジェクトを費用のかかる失敗に変えてしまう可能性があります。

PC加工で応力亀裂を防ぐには、制御された切削パラメータ、適切な工具選択、適切な冷却が必要です。鋭利な工具、適度な速度、安定した送りを使用することで、過度の熱蓄積を避ける。加工の前後に適切な応力除去を行い、内部応力を防ぐために徐冷を行います。

PCのストレスクラックの性質を理解する

ポリカーボネート部品のストレスクラックは、機械加工直後に発生するとは限りません。数時間後、数日後、あるいは数週間後に発生することもあり、診断と予防が特に厄介です。このようなクラックは、材料内部の応力が構造的完全性の限界を超えたときに発生します。

ポリカーボネートは、優れた耐衝撃性と光学的透明性で知られる非晶性熱可塑性プラスチックです。しかし、この万能性には加工条件に対する敏感さが伴います。CNC加工では、不適切な加工技術により、次のような問題が発生したり増幅されたりする可能性があります。 内部ストレスパターン6 このひび割れは、後に目に見えるひび割れとして現れる。

精密なPC部品を扱ってきた経験から、このようなクラックは通常、予測可能なパターンに従うことがわかりました。多くの場合、鋭い角や穴、材料の厚みが急激に変化する部分から発生します。これらのパターンを理解することは、効果的な防止策を開発するのに役立ちます。

ストレスクラックの一般的な原因

PCの加工中に応力亀裂が発生する要因はいくつかある:

- 発熱:高速加工による過度の熱は、熱応力勾配を引き起こす可能性がある。

- 不適切な工具:鈍い工具は、きれいな切り口ではなく、摩擦と熱を生み出す。

- 積極的な切削パラメータ:一度に多くの材料を取り除くと、機械的ストレスが発生する。

- 不十分な冷却:冷却が不十分または一定でないため、熱膨張が不均一になる。

- 不適切なクランプ:過度のクランプ力により、切断開始前に機械的ストレスが発生する。

重要な予防戦略

切削パラメータの最適化

ストレスのないPC加工の鍵は、適切な切削パラメータの選択にあります。PTSMAKEでは、徹底的なテストを通じて、これらのパラメータを改良してきました:

| パラメータ | 推奨範囲 | ストレスへの影響 |

|---|---|---|

| 切断速度 | 200-400 SFM | スピードが上がると発熱が増える |

| フィード・レート | 0.001~0.005インチ/歯 | 遅すぎると擦れ、速すぎると裂ける |

| 切り込み | <0.125インチ/パス | 深いカットは内部応力をより大きくする |

| ツール・レーキ角度 | 0~5°ポジティブ | 切り屑の排出を改善し、熱を下げる |

送り速度を一定に保つことは特に重要である。一カ所にとどまったり、ためらったりすると、局所的な熱の蓄積が生じ、亀裂につながる応力集中が生じます。可能な限り、滑らかで連続的なツールパスをプログラミングすることをお勧めします。

適切な工具の選択

工具選定は応力形成に大きく影響します。プラスチック用に特別に設計された1枚刃エンドミルは、PC加工で非常に優れた性能を発揮します。これらの工具は以下を提供します:

- 切粉排出の強化

- 摩擦と発熱の低減

- 材料の変形が少なく、よりクリーンな切断動作

PCを加工する際には、金属用に設計された工具を使わないことを強くお勧めする。これらは材料を切削することはできますが、一般的に過度の摩擦と熱を発生させ、応力の蓄積につながる形状をしています。

効果的な冷却戦略の実施

適切な冷却は、応力亀裂を防止する上で最も重要なことです。最適な結果を得るために

- 圧縮空気による冷却 カッティングゾーンに向けて

- 浸水クーラントを避ける 熱衝撃の原因となる

- ミスト冷却システムの導入 適合する潤滑油

- 徐々に冷却する 加工完了後

私が特に効果的だと感じたテクニックのひとつは、複雑な作業中に定期的に「冷却パス」をプログラムすることだ。この軽い仕上げパスは、前のカットをわずかに冷却させながら、最小限の熱しか発生させない。

加工前後の考慮事項

材料の準備

ストレスの防止は、最初の切削の前に始まる。加工前のステップを考えてみよう:

- 生のPCストックをアニールする 加工前に既存の応力を緩和する

- 材料を馴染ませる 最低24時間

- 既存の応力パターンの検査 可能な限り偏光を使用する

- 適切なグレードを選択する 用途に合わせたPCの

加工後の処理

加工後は、適切な取り扱いが不可欠である:

- 徐々に冷却する 温度管理された環境で

- 応力除去アニールの実施 重要部品の場合(ガラス転移温度ギリギリまで加熱し、ゆっくり冷却する)

- 化学物質への曝露を避ける 冷却期間中

- 機械的ストレスを最小限に抑える 部品の取り外しおよび取り扱い中

環境要因

加工環境そのものが、応力亀裂の形成に一役買っています。加工エリアの周囲温度と湿度を一定に保ってください。加工中の温度変動は、クラックの原因となる熱応力を引き起こす可能性があります。

PTSMAKEでは、ポリカーボネートのようなデリケートな素材を扱う際、安定した加工結果を保証するため、温度と湿度を管理した加工設備を特別に維持しています。

品質管理対策

適切な検査プロトコルを導入することで、潜在的な応力問題が亀裂に発展する前に特定することができます:

- 目視検査 明るい指向性照明下

- 偏光検査 内部のストレスパターンを明らかにする

- 保有期間 最終検査または組み立ての24~48時間前まで

- 管理された試験条件 エンドユーザー環境を再現する

これらの対策により、私たちが製造する重要なPC部品の応力に起因する不具合を大幅に減らすことができました。

PC加工にはどのような表面仕上げオプションがあるか?

PCの機械加工プロジェクトで完璧な仕上げを実現するのに苦労したことはありませんか?どの表面処理がポリカーボネート部品に最も適しているのか、相反するアドバイスや専門用語に圧倒されたことはありませんか?

PC機械加工の表面仕上げオプションには、サンドブラスト、ビーズブラスト、研磨、塗装、陽極酸化処理、テクスチャリング、粉体塗装、化学処理などがあります。それぞれの技術には、ポリカーボネート部品をより美しく、機能的にする独自の特性があり、具体的な用途に応じて選択することができます。

PC加工の表面仕上げオプションを理解する

CNC機械加工でポリカーボネート(PC)材料を使用する場合、選択する表面仕上げは、最終製品の外観と機能性の両方に劇的な影響を与えます。PCは、優れた透明性、耐衝撃性、熱安定性で知られる汎用性の高い熱可塑性プラスチックであり、自動車から医療機器に至るまで、幅広い産業で人気があります。しかし、その真の潜在能力は、適切な表面仕上げによって発揮されることが多いのです。

機械的表面仕上げオプション

サンドブラスト

サンドブラストは、微細な砂粒子を高圧で表面に噴射することにより、PC部品に均一な艶消し仕上げを施します。この技術は効果的です:

- 加工痕や表面の凹凸を除去

- 一貫した無反射表面を形成

- 塗装の密着性を高め、その後の仕上げを容易にする

- 光学用途に光拡散特性を提供

PTSMAKEでは、眩しさを抑えることが重要なダッシュボードの部品や医療機器の筐体にサンドブラストが特に有効であることを実感しています。

ビーズブラスト

サンドブラストと似ていますが、砂の代わりに丸いガラスビーズを使用するビーズブラストは、より滑らかで洗練されたマット仕上げを実現します。丸みを帯びた媒体が作り出します:

- シルキーで均一な外観

- サンドブラストと比較して表面粗さを低減

- より攻撃的でない材料除去

- コーティングのための優れた下地処理

この仕上げは、高級感が不可欠な家電製品の筐体に最適です。

研磨

PC部品の研磨は、基本的なバフ研磨から、段階的な研磨ステップを経て鏡面仕上げに至るまで、多岐にわたります。その 研磨の進行7 一般的には、以下のようなことが含まれる:

- 加工痕の粗研磨除去

- ミディアム・グリット・スムージング

- 細目研磨

- コンパウンドを使った最終バフィング

サテン仕上げから光沢のある鏡面仕上げまで、さまざまな仕上げが可能で、後者ではPC本来の光学的透明度が発揮される。

化学仕上げとコーティング

絵画

PC部品の塗装は、事実上無限のカラーオプションを提供し、提供することができます:

- 屋外用UVプロテクション

- 特定の美的要件

- 保護層の追加

- カスタムブランディングの機会

ポリカーボネート用に設計された最新の塗料システムは、適切な表面処理の後に適切に塗布すると、非常によく接着します。

陽極酸化処理

本当のアルマイト処理はアルミニウムのような金属にしか効きませんが、PCにも同様の効果をもたらす処理が存在します:

- メタリックな外観を作り出す

- 硬度の向上

- 耐スクラッチ性の向上

- 装飾的な仕上げを施す

これらの処理には、PCのポリマー構造に働きかけながら、アルマイトの外観を模倣する特殊コーティングが含まれる。

テクスチャリング

表面テクスチャリングは、機械加工プロセスまたは後加工のいずれでも適用できる:

| テクスチャリング方法 | 特徴 | 一般的なアプリケーション |

|---|---|---|

| EDMテクスチャリング | 正確で再現性の高いパターン | 医療機器、グリップ表面 |

| ケミカル・テクスチャリング | 均一なマイクロテクスチャー | 光拡散、アンチグレア表面 |

| レーザーテクスチャリング | 高精度で複雑なパターン | ブランディング、機能性 |

| 手動テクスチャリング | 芸術的でユニークな仕上げ | カスタム・プロジェクト、装飾要素 |

特殊PC仕上げ

パウダーコーティング

従来は金属に塗られることが多かったが、PC用の特殊な粉体塗料は、金属に塗られることもある:

- 優れた耐久性

- 耐薬品性

- テクスチャー仕上げ

- 環境面での利点(VOCを含まない)

PCは金属に比べて耐熱性が低いため、この工程では慎重な温度管理が必要となる。

蒸気研磨

この化学プロセスは、PCを溶剤の蒸気にさらすことで表面を一時的に軟化させ、表面張力によって滑らかで光沢のある仕上げを可能にする。次のような利点がある:

- 光学的に透明な表面

- 微細加工痕の除去

- 部品の透明性の向上

- 美的品質の向上

私は、光学的な透明度が最も重要な医療部品やディスプレイのカバーに蒸気研磨を施すことで、顕著な結果を見たことがある。

反射防止コーティング

光学用途では、特殊な反射防止コーティングを機械加工されたPC部品に施すことができる:

- 眩しさを抑える

- 光透過率の向上

- ディスプレイの可読性を高める

- 干渉パターンの最小化

このような多層コーティングは、計器パネルや医療診断機器において特に有用である。

正しい表面仕上げの選択

PC加工部品の適切な表面仕上げの選択は、いくつかの要因によって決まります:

- 機能的要件(光学的透明度、グリップ、耐摩耗性)

- 美的配慮

- 環境暴露条件

- コスト制約

- 生産量

PTSMAKEでは、お客様と緊密に連携し、特定のアプリケーションのニーズに基づいて最適な仕上げ方法を決定します。PC機械加工における15年以上の経験により、形と機能の両方を達成するために様々な仕上げを適用する専門知識を培ってきました。

PC加工で寸法精度を確保するには?

PCで加工された部品が、設計通りに組み合わされなかったことはありませんか?あるいは、組み立てのトラブルシューティングに何時間も費やしているうちに、重要な寸法がほんの数ミリずれていることに気づいたことはありませんか?寸法の不正確さは、有望なプロジェクトを挫折させ、コストのかかる後退に変える可能性があります。

PC加工における寸法精度の確保には、適切な材料選択、高度な工具戦略、温度管理、綿密な検査プロトコルを含む包括的なアプローチが必要です。製造工程全体でこれらの手法を導入することで、メーカーはPCの難しい特性にもかかわらず、±0.05mmという厳しい公差を一貫して達成することができます。

PCの材料特性と寸法精度への影響を理解する

ポリカーボネート(PC)は、強度、透明性、耐熱性などの優れた特性を兼ね備えており、エンジニアリングプラスチックの中でも際立っています。しかし、これらの有益な特性には、寸法精度に直接影響する特殊な加工上の課題が伴います。様々なプラスチック材料を加工してきた経験から、PCには以下のようなユニークな点があります。 粘弾性挙動8 加工中

PCは熱膨張係数が比較的大きい(約65~70×10^-6/℃)ため、温度変化による寸法変化を受けやすい。これは、公差の厳しい複雑な部品を加工する際に特に重要になります。また、この素材は機械加工後に応力緩和を示すため、製造後数時間から数日で寸法が変化する可能性がある。

PC加工における寸法精度に影響する主な材料特性

PCで寸法精度を計画する場合、私は常にこれらの重要な材料特性を考慮します:

- 熱感度:PCは温度変化により大きく伸縮する

- 水分吸収:0.35%までの水分を吸収し、寸法に影響を与えることができる。

- 内部ストレス:他の多くのプラスチックに比べて高い内部応力

- 硬度/剛性:グレードや添加剤によって異なるが、中~高剛性

これらの特性は、加工戦略、工具の選択、品質管理プロトコルに直接影響します。例えば、PTSMAKEでは、PCの熱感受性を考慮した特定の切削パラメータを開発し、加工中の発熱を最小限に抑えています。

精密PC部品のためのCNCプログラミングの最適化

正確なCNCプログラミングは、寸法精度の基礎です。PCの加工では、材料特有の特性のため、標準的なアプローチでは不十分なことがよくあります。私は、以下のパラメータを最適化することで、かなりの違いが出ることを発見しました:

送り速度と切削速度に関する考察

PC加工では、送り速度と切削速度のバランスが非常に重要です。強すぎる切削は過度の熱を発生させ、加工中の熱膨張や加工後の予期せぬ収縮につながります。参考までに、私たちの経験に基づく推奨パラメーターの表を示します:

| オペレーション・タイプ | 切削速度(m/min) | 送り速度(mm/rev) | 切り込み (mm) |

|---|---|---|---|

| ラフティング | 150-200 | 0.1-0.15 | 1.0-2.0 |

| 半仕上げ | 200-250 | 0.05-0.1 | 0.5-1.0 |

| 仕上げ | 250-300 | 0.01-0.05 | 0.1-0.5 |

これらの値は出発点であり、特定のPCグレードや機械の能力に応じて調整が必要な場合があります。重要なのは、加工プロセス全体を通して一貫した発熱を維持することです。

複雑なPC部品のツールパス戦略

ツールパスプランニングは、特に複雑な形状の場合、寸法精度に大きく影響します。お勧めします:

- クライムフライス 可能であれば、従来のフライス加工よりも

- 継続的なツールの使用 安定した切断力を維持する

- 小さなステップオーバー (工具径の15-20%)最終パス用

- 複数の仕上げパス 切り込み深さの減少に伴い

これらの戦略は、内部応力の蓄積を最小限に抑え、PC部品の寸法安定性を維持するために不可欠な、より安定した材料除去率を提供するのに役立ちます。

PC加工のための高度な工具選択

適切な切削工具の選択は、達成可能な公差に劇的な影響を与えます。長年の実験の結果、私はいくつかの重要な要素を特定しました:

工具形状の考察

PC加工では、これらの工具特性が優れた寸法結果をもたらすことがわかりました:

- レーキの角度:正のすくい角:5°~15

- レリーフの角度:摩擦を減らすために10°から15

- ヘリックスの角度:より高いヘリックス角度(35°~45°)で切り屑排出性を向上

- エッジの準備:鋭利だがわずかに研ぎ澄まされたエッジ(半径0.01~0.02mm)

このような仕様の工具を使用することで、寸法の不正確さにつながる材料の変形を防ぐことができる。

切削工具材料とコーティング

切削工具の材質そのものが、寸法精度を維持する上で重要な役割を果たす:

- 超硬工具 ほとんどのPCアプリケーションにおいて、シャープさと耐久性の理想的なバランスを提供します。

- ダイヤモンドコート工具 大量生産に優れ、工具寿命が延びる

- PCD(多結晶ダイヤモンド) 最も厳しい精度要求に応えるツール

PTSMAKEでは、様々なPCグレードや部品形状に最適化された広範なツーリングライブラリを保持しており、各アプリケーションに理想的なツールを選択することができます。

PC加工時の温度管理

温度管理は、PC加工における寸法精度を確保する上で、おそらく最も重要な側面です。切削加工中の発熱は局所的な膨張を引き起こし、部品が冷却されたときに寸法誤差を生じさせます。

クーラントの選択と塗布方法

PC加工における最適な温度管理のために、私は以下のアプローチを推奨する:

- 圧縮空気冷却:汚染の心配がなく、ほとんどの作業に有効

- ミスト冷却システム:よりアグレッシブな切断作業用

- 浸水クーラント:最大限の冷却が必要な場合は、PCと互換性のある水溶性クーラントのみを使用すること

ワーク全体に熱勾配が生じないよう、冷却方法は加工サイクル全体を通して一定でなければならない。

店舗環境に関する考察

加工環境そのものが寸法結果に大きく影響する:

- 店舗の温度安定性:理想的には±2℃以内

- 素材の順化:加工前のPC在庫を24~48時間、生産環境に保管する。

- 加工後の安定化:最終検査前に部品が熱平衡に達するのを待つ

PTSMAKEでは、温度と湿度が一定に保たれた機械加工施設により、PC部品の寸法ばらつきの主な原因を排除しています。

PC機械加工部品の検査方法

PC加工部品の寸法精度を検証するには、堅牢な検査プロトコルが不可欠です。多段階のアプローチを実施することをお勧めします:

インプロセス検証技術

加工中に寸法の問題を検出することで、時間を節約し、スクラップを減らすことができます:

- 定期的な工具オフセットチェック 工具の摩耗を補正する

- 機械内プロービング 重要な機能のために

- 一次検査 生産に入る前に

加工後の測定技術

最終的な検証のために、これらの技術は最も信頼できる結果を提供する:

- CMM(三次元測定機) PCに適したプローブ圧力で測定

- 光学測定システム 非接触検証用

- ビジョンシステム 小さなフィーチャーや重要な寸法に対応

検査結果を文書化する場合、PCの寸法は温度によって変化するため、測定時の環境条件を記録することが重要です。

PC機械加工部品を向上させる後加工技術とは?

PCで加工された部品を受け取ったとき、寸法的には完璧に見えたものの、表面が粗かったり、工具の跡が目立ったり、期待したプロフェッショナルな仕上がりにならなかったりしたことはありませんか?精密部品が技術仕様を満たしていても、最終製品に必要な美的品質や機能的性能が不足していると、イライラしてしまいます。

後処理技術は、表面仕上げ、寸法精度、機械的特性、外観を改善することにより、PC機械加工部品を強化するために不可欠です。バリ取り、研磨、熱処理、コーティングのような方法は、未加工の機械加工部品を、機能的・審美的な要件を満たす高性能で市場に出せる部品に変えます。

PC部品の後処理の重要性を理解する

ポリカーボネート(PC)は、卓越した耐衝撃性、光学的透明性、熱安定性を提供する優れたエンジニアリングプラスチックです。しかし、機械加工されたPC部品は、その潜在能力を十分に発揮するために、追加の仕上げ工程を必要とすることがよくあります。精密製造に携わってきた経験から、適切な後処理を施すことで、PC機械加工部品の機能的特性と美的魅力の両方を劇的に向上させることができることがわかりました。

CNC加工機からの生の出力は、寸法精度は高いものの、ツールマーク、バリ、表面の不一致が頻繁に見られ、部品の性能を損なう可能性があります。後処理は、機械加工とアプリケーションの準備の間のこのギャップを埋めます。適切な仕上げが施された部品は、よりプロフェッショナルに見えるだけでなく、意図された用途でより優れた性能を発揮します。

機械加工したてのPC部品によくある課題

PC材料は、加工中にしばしば後処理を必要とするユニークな課題を提示する:

- 表面の欠陥:PCは、光学的な透明度に影響を与える可能性のある微細な傷やツールマークが発生する傾向がある。

- ストレスマーク:内部応力により、目に見える白化やクレーズが発生することがある。

- バリ&フラッシュ:切削加工中にできる鋭利なエッジ

- 寸法の不一致:わずかな反りや熱膨張の問題

- 美的魅力の欠如:消費者製品に適さない未完成の外観

こうした問題は、医療機器、家電製品、自動車部品など、外観と性能が同等に重要視される産業で特に問題となる。

PC機械加工部品に不可欠な後処理技術

機械的仕上げ方法

バリ取りとエッジ処理

バリ取りは通常、PC部品の最初の後処理工程です。この工程では、機械加工中にできた鋭いエッジやバリを取り除きます。PTSMAKEでは、いくつかのアプローチを採用しています:

エッジ処理は、単なるバリの除去にとどまらず、安全性と耐久性の両方を向上させる制御された半径や面取りを作成します。医療用途に使用されるPC部品では、適切に仕上げられたエッジがパーティクルの発生を防ぎ、滅菌効果を向上させます。

研磨と表面仕上げ

研磨は、PC機械加工部品の表面品質を一変させ、光学的透明度や美観を必要とする用途には不可欠です:

| 研磨方法 | 用途 | 達成された表面仕上げ |

|---|---|---|

| 機械研磨 | 一般的な表面改質 | Ra 0.2-0.8 μm |

| ダイヤモンド研磨 | 光学部品 | Ra <0.1 μm |

| 蒸気研磨 | 複雑な形状 | 鏡面仕上げ |

| 火炎研磨 | 厚い部分 | ガラス張りの外観 |

透明なPC部品の場合、より微細な砥粒を使用した漸進的研磨により、ほぼ光学的な品質の表面を達成することができます。機器レンズのプロジェクトでは、最適な結果を得るために、機械研磨と蒸気研磨の技術を組み合わせることがよくあります。

化学処理

化学処理は、機械的な方法だけでは達成できない、PC部品のユニークな仕上げ能力を提供します:

溶剤スムージング

この技法は、相溶性溶剤への制御された暴露を使用して、PC素材の外層をわずかに溶かし、表面張力によって滑らかな仕上げを可能にする。主な留意点は以下の通り:

- 溶媒の選択(通常、塩化メチレンまたはアセトンベースの溶液)

- 露光時間(通常秒単位)

- 換気要件

- 環境コンプライアンス

蒸気研磨

蒸気研磨は、溶剤による平滑化をより制御された工程に高めます:

- 部品はチャンバー内に吊り下げられる

- 溶剤蒸気は温度制御された状態で循環する

- 表面が微細に溶け、より滑らかになる

- 新鮮な空気を循環させながらプロセスを終了する

この技術は、機械研磨では届かない内部形状を持つ複雑なPC部品に特に効果的です。

熱処理

アニーリング

アニールは、機械加工によって生じたPC部品の内部応力を緩和する:

- ガラス転移温度(約150℃)直下までゆっくりと加熱する。

- 所定時間保持(部品の厚さにより通常1~4時間)

- 冷却速度が非常に遅い(多くの場合、1時間あたり10~20℃)。

このプロセスは、寸法安定性を大幅に改善し、PC部品の応力割れのリスクを低減する。

コーティング用途

後処理の最後のカテゴリーは、保護コーティングや機能性コーティングを施すことである:

保護コーティング

様々なコーティングオプションがPC部品の性能を向上させます:

- 黄変を防ぐUV耐性コーティング

- 耐スクラッチ性ハードコーティング

- 防曇加工

- 電子機器用帯電防止コーティング

装飾仕上げ

保護だけでなく、コーティングは外観を向上させる:

- メタリックコーティング(真空メタライゼーション)

- カラーティント

- ソフトタッチ・コーティング

- グリップ向上や視覚的アピールのためのテクスチャリング

PTSMAKEでは、耐薬品性や生体適合性のような機能的な利点と美しさを兼ね備えた、医療やエレクトロニクスのクライアントのための特殊なコーティングプロトコルを開発してきました。

適切な後処理シーケンスの選択

最も効果的なアプローチは、多くの場合、複数の後処理技術を正しい順序で適用することである。クライアントにアドバイスする際、私は以下のことを考慮する:

- 最終用途の要件(機械的、光学的、審美的)

- 環境暴露(紫外線、化学物質、温度変化)

- 規制遵守のニーズ(医療、食品接触など)

- コスト制約と生産量

例えば、ハイエンドの透明PC部品の典型的なシーケンスには、次のようなものがある:

- バリ取り → 焼きなまし → 機械的順送研磨 → 蒸気研磨 → ハード・コーティング

後加工PC部品の品質管理

後処理の有効性は、適切なテストによって検証されなければならない:

- 表面粗さ測定(プロフィロメトリー)

- 透明部品の光学試験

- 寸法検証(加工後の収縮や反り)

- ストレステスト(特にアニール後)

- コーティング部品の加速老化試験

これらの品質測定基準を文書化することで、製造バッチ間の一貫性を確保し、継続的なプロセス改善のための貴重なデータを提供する。

PC加工プロジェクトで切削工具を選ぶには?

PC加工プロジェクトで、適切な切削工具の選定に苦労したことはありませんか?ポリカーボネートを加工する際、表面仕上げが悪かったり、工具が早く摩耗したり、ビットが折れたりした経験はありませんか?このようなフラストレーションは、時間、コスト、そしてプロジェクトの遅れにつながります。

PC加工に適した切削工具を選択するには、材料特性と切削パラメータのバランスを取る必要があります。理想的な工具は、鋭い切れ刃、適切なコーティング、プラスチック専用に設計された形状を備えています。適切な送り速度、回転数、クーラント戦略を使用することで、工具寿命を最大化し、高品質な結果を得ることができます。

工具選択のためのPC材料特性の理解

ポリカーボネート(PC)加工用の切削工具を選択する際には、まず、この材料のユニークな特性を理解することが不可欠です。PCは、耐衝撃性、光学的透明性、寸法安定性に優れた熱可塑性ポリマーです。しかし、機械加工には特有の課題があります。

PCは融点が比較的低い(約155℃)ため、PCを使用することは容易である。 変形10 切削加工中に発生する熱によるものである。このため、熱管理は工具の選択において極めて重要である。さらに、PCは加工時に粘着性があるため、切削工具にエッジが蓄積され、表面仕上げや寸法精度に影響を与える。

PTSMAKEで多くのクライアントと仕事をしてきた経験では、プラスチック加工専用に設計された工具が最高の結果をもたらします。これらの工具は、いくつかの重要な点で、金属用に使用される工具とは異なります:

PC切削工具選択の重要な要素

工具材料に関する考察

工具の材質は、ポリカーボネートの加工性能に大きく影響します。ここでは、最も一般的なオプションを紹介します:

高速度鋼(HSS):低速での基本的なPC加工に適している。コストパフォーマンスに優れるが、超硬工具よりも摩耗が早い。

超硬ソリッド:ほとんどのPC加工に適している。この工具は耐摩耗性に優れ、鋭い切れ刃を長く維持できる。

ダイヤモンドコート工具:工具寿命の延長が初期コストの上昇を正当化するような高生産環境に最適です。これらの工具は、長時間の生産で寸法精度を維持するのに優れています。

公差の厳しい複雑なPC部品には、通常、摩擦と発熱を抑える特殊コーティングを施した超硬ソリッド工具を推奨している。

最先端のジオメトリー

PC加工を成功させるには、刃先形状が重要な役割を果たす:

| ジオメトリー機能 | 推奨PC | ベネフィット |

|---|---|---|

| レーキ角度 | ポジティブ(10°~20) | 切削抵抗と発熱を低減 |

| リリーフアングル | 10度から15度 | 摩擦や熱の蓄積を防ぐ |

| ヘリックスの角度 | 高(30°~45) | 切り屑の排出性を向上 |

| エッジの鋭さ | 非常にシャープ | 変形と溶融を最小限に抑える |

PC加工では、鋭い刃先が特に重要です。僅かな刃先の半径が有益な金属とは異なり、ポリカーボネートは、材料を押したり変形させたりするのではなく、きれいに剪断するために、極めて鋭利な工具を必要とします。

フルート構成オプション

切削工具のフルートの数は、切りくず排出と切削効率に影響します:

シングル・フルート:切りくず排出性に優れるが、切れ味は落ちる。深いポケット加工に最適。

つのフルート:ほとんどのPC加工に最適。切屑排出と切削効率のバランスが取れている。

フルート3本以上:高速、低切込みでの仕上げ加工にのみ使用。切り屑のスペースが限られているため、積極的な切削では熱がこもる可能性があります。

PC加工用特殊切削工具

プラスチック用エンドミル

PCコンポーネントを加工する場合、特殊なプラスチック切削エンドミルが優れた結果をもたらします。これらの工具の特徴は以下の通りです:

- 摩擦と熱を軽減するポリッシュ仕上げのフルート

- きれいな剪断作用を生み出す特殊なすくい角

- 効率的な材料除去のための強化されたチップガリー

Oフルートエンドミルは、PCの加工に非常に適しています。その設計により、切りくずのスペースが広くなり、切りくずが詰まって熱がこもる可能性が低くなります。

ドリルビットの選択

PCでの掘削作業には、以下の特殊なオプションをご検討ください:

ブラッドポイント・ドリル:センターポイントがワンダリングを防止し、スパーが主切刃が噛み合う前に材料をきれいに切断します。

プラスチック専用ツイストドリル:これらの特徴は、変更されたポイント形状(標準の118°の代わりに60°が多い)と研磨フルートです。

ステップ・ドリル:1回の作業でカウンターシンクの穴あけが可能で、クラックのリスクを低減。

専用ルータービット

エッジ仕上げや装飾プロファイルには、コンプレッ ション・ルーター・ビットをご検討ください。これらの専用工具は、上下で逆方向に切削するため、両表面の欠けや剥離を防ぐことができます。

工具コーティングと表面処理

適切なコーティングは、PC加工における工具の性能と寿命を劇的に向上させます:

非塗装工具:工具コストを重視する少量生産に適している。

TiN(窒化チタン):耐摩耗性と放熱性を適度に向上。

DLC(ダイヤモンドライクカーボン):摩擦を大幅に低減し、エッジの蓄積を防ぎ、工具寿命を大幅に延ばします。これは、PCの中量から大量生産にお勧めの製品です。

PTFEおよび類似の非粘着コーティング:摩擦を低減し、切り屑の溶着を防止する特殊コーティングで、特にPC加工に有効です。

切削パラメータの最適化

どんなに優れた切削工具でも、不適切なパラメータで使用すれば故障する。PCの加工には、以下をお勧めする:

切断速度:過度の熱を避けながら生産性を維持するために、中速から高速(150~250 m/分)を使用する。

フィード・レート:金属用よりも高い送り速度が、溶け込みや溶融の防止に役立ちます。通常、1歯当たり0.05~0.15mmの切り屑量が効果的です。

切り込み:熱の発生が少ないため、1回の深いカットよりも複数の浅いパスの方が望ましい。

クーラント戦略:圧縮空気による冷却で十分な場合が多く、液体クーラントで起こりうる化学的相互作用の問題を防ぐことができます。

適切な切削工具を慎重に選択し、加工パラメータを最適化することで、ポリカーボネート部品を加工する際に優れた結果を得ることができます。PTSMAKEでは、さまざまな業界の重要な用途で長年にわたり精密PC加工を行う中で、このような実践方法に磨きをかけてきました。

PC加工プロジェクトでより良い結果を得るために、この特性について詳しく学んでください。 ↩

光学用途における光屈曲特性の詳細については、こちらをクリックしてください。 ↩

医療機器の安全性を左右するこの材料特性についてご紹介します。 ↩

材料のガム付きを防止する高度な加工技術を学ぶ。 ↩

この特性を理解することは、機械加工中の材料の不具合を防ぐのに役立つ。 ↩

クリックして、プラスチック加工の応力解析技術をご覧ください。 ↩

PC部品の光学グレード仕上げのための高度な研磨技術について学びます。 ↩

材料の挙動が加工戦略や精度の結果にどのような影響を与えるかを学びます。 ↩

ポリカーボネートの振動仕上げ技術に関する詳しいガイドはこちらをクリックしてください。 ↩

寸法や特性に影響を与える熱による材料の変化。 ↩