チタンの特性を理解する

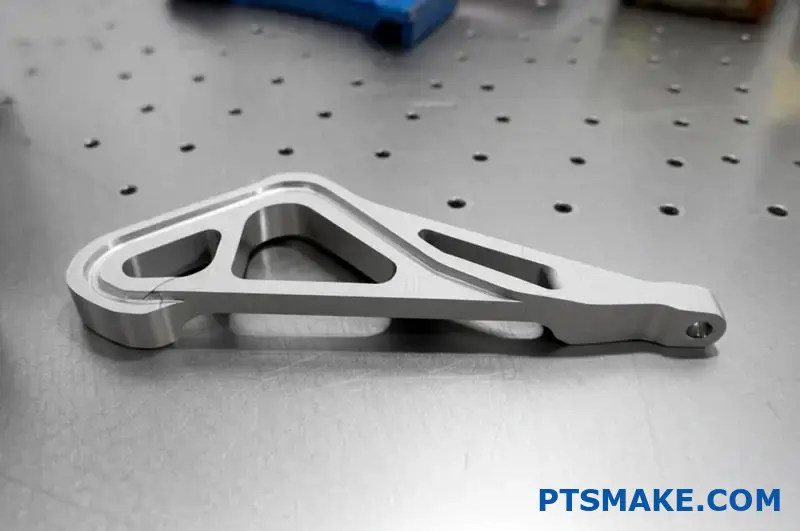

航空宇宙エンジニアが、加工が難しいことで有名な金属に熱中する理由を不思議に思ったことはないだろうか。チタンは、航空機のエンジンから高級ゴルフクラブに至るまで、あらゆるものに見え隠れする、現代の製造業における縁の下の力持ちなのかもしれない。

チタンはエンジニアリングの世界では驚異的な存在であり、驚異的な強度と驚異的な軽さを兼ね備えています。そのユニークな原子構造は、従来の機械加工アプローチに挑戦する材料を生み出すと同時に、他の金属にはほとんどない性能上の利点を提供します。

チタンの基本的性質

チタン加工プロジェクトに取り組む際、この特別な金属の核となる特性を理解することが不可欠となります。チタンは周期表の22番元素に位置づけられ、遷移金属に含まれますが、その挙動はほとんどのエンジニアリング材料とは一線を画しています。この金属は、アルファチタン(六方最密充填)とベータチタン(体心立方)という2つの主要な結晶形態で存在します。この結晶構造は、切削加工中の材料の反応に直接影響します。

PTSMAKEで航空宇宙産業の顧客と仕事をした経験から、チタンの原子構造はエンジニアを魅了し、機械工を困難にする特性のユニークな組み合わせを生み出すことがわかりました。この金属は、酸素に触れるとほとんど瞬時に強固な酸化層を形成し、優れた耐食性を提供しますが、切削加工中に複雑な問題を引き起こします。

強度対重量比:明確なアドバンテージ

チタンの最も有名な特性は、間違いなくその印象的な強度対重量比です。この特性により、性能に妥協が許されない、重量が重視される用途で特に価値があります。

このことを考えるために、チタンと他の一般的なエンジニアリング金属との比較を考えてみましょう:

| プロパティ | チタン | スチール | アルミニウム |

|---|---|---|---|

| 密度 (g/cm³) | 4.5 | 7.8 | 2.7 |

| 引張強さ (MPa) | 900-1200 | 500-850 | 200-600 |

| 強度重量比 | 非常に高い | 中程度 | 高い |

| 耐食性 | 素晴らしい | 悪い~良い | グッド |

この卓越した強度対重量比は、1グラム単位が重要な航空宇宙用途でチタンが不可欠となった理由を説明しています。しかしながら、この同じ強度が、機械加工工程では大きな課題となり、特殊な工具と技術を必要とします。

熱特性と機械加工の課題

機械加工の観点から最も問題となるチタンの特性の一つは、その著しく低い熱伝導率です。アルミニウムの約1/7の熱伝導率で、チタンはワークを通して熱を放出するのではなく、切削界面で熱を保持します。

この熱挙動は、加工上の難題のパーフェクト・ストームを生み出す:

- 刃先への熱集中は工具の摩耗を促進する

- 工具と工作物の界面での切削温度は1000℃を超えることがある。

- 加工時の熱膨張が寸法精度に影響

- 加工硬化のリスクは、熱の蓄積によって劇的に増大する。

PTSMAKEでの精密チタン加工では、これらの熱問題を効果的に管理するために、特殊な冷却戦略と切削パラメータを導入しています。適切な熱管理が行われない場合、工具寿命は、より一般的な金属を加工する場合と比較して、80%も短くなる可能性があります。

化学反応性:諸刃の剣

チタンの化学的特性は、もうひとつの魅力的なパラドックスを提示している。この材料は、酸素にさらされると速やかに不動態酸化物層(TiO₂)を形成し、医療用インプラントや化学処理装置に理想的な優れた耐食性を生み出す。しかし、この同じ反応性が機械加工中に問題となる。

この金属は、冶金学者がこう呼ぶものを示している。 化学的親和性1 特に高温では、多くの工具材料と結合します。これは文字通り、チタンが切削工具材料と結合したがることを意味し、その結果、次のようなことが起こります:

- 切削工具のビルトアップ・エッジ形成

- 切断界面での摩擦の増加

- 工具表面への材料の付着

- 化学拡散による工具の早期破損

この化学的挙動は、チタン加工がしばしば特殊なコーティングされた工具と豊富な冷却液を必要とする理由を説明するのに役立ちます。長年のチタン加工の経験から、冷却液の流れが短時間中断しただけでも、数秒以内に致命的な工具の破損につながることがわかりました。

労働強化傾向

チタン加工に大きく影響する最後の特性は、加工硬化に対する強い傾向です。切削加工中にチタンが変形すると、その結晶構造は変化し、硬度と更なる変形に対する抵抗力が著しく増加します。

このワークハードニングの行動は、いくつかの形で現れる:

- 表面硬化がますます切断しにくい層を作る

- さまざまな硬さの素材に対応する断続カット

- 振動やビビリが加工硬化を劇的に促進

- 工具の出入り口はより厳しく硬化する

PTSMAKEでは、安定した切り屑形成を維持し、加工硬化の影響を最小限に抑える特定の切削戦略を開発しました。これには、最適化された送り速度、特殊な工具形状、加工プロセス全体にわたる厳密な振動制御が含まれます。

機械加工への実際的な影響

強度、熱挙動、化学反応性、加工硬化性といったこれらの基本的な特性が組み合わさって、チタンのユニークな加工特性を作り出しています。これらの特性を理解することは、単なる学問的なことではなく、切削速度、工具選択、クーラント塗布、加工戦略などの実用的な判断に直結します。

適切な理解と技術で取り組めば、チタンは効果的かつ経済的に加工することができます。重要なのは、従来の金属のように扱うのではなく、そのユニークな性質を尊重することにあります。チタン固有の特性を中心に構築された特殊なアプローチを採用することで、メーカーはこの驚異的な金属の大きな可能性を引き出すことができるのです。

正しい工具の選択

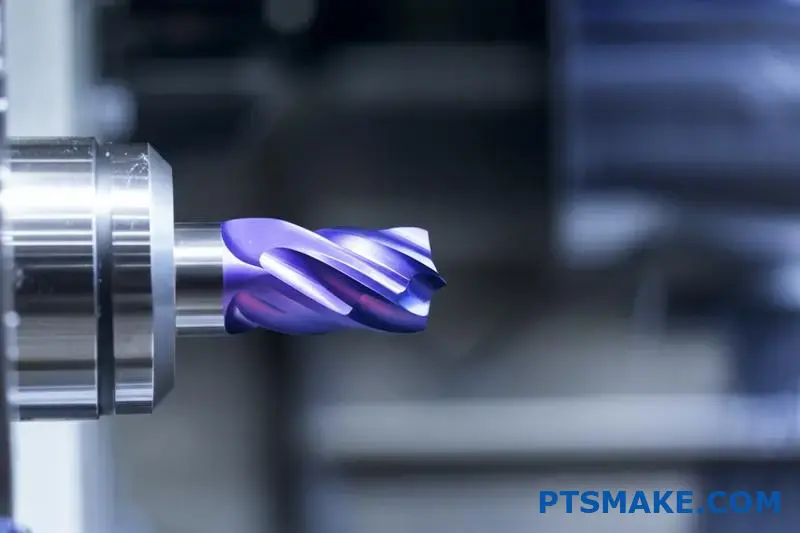

なぜ、あるチタン部品は完璧に仕上がるのに、ある部品は惨めに失敗するのか不思議に思ったことはありませんか?その秘密は機械だけにあるのではありません。金属と出会う刃先にあるのです。正しい工具を選ぶことで、チタンがどのように威圧的なものから感動的なものへと変わるかをお見せしましょう。

チタン加工に適切な切削工具を選択することは、品質、コスト、効率に影響する最も重要な決定事項です。適切な工具は、高度なコーティング技術と最適化された形状を組み合わせ、チタン特有の課題に耐え、卓越した結果をもたらします。

超硬切削工具:チタン加工の基礎

チタンを加工する場合、工具選択の出発点は基材でなければなりません。航空宇宙や医療分野の顧客と仕事をした経験から、超硬合金はチタン用途において他の工具材料よりも一貫して優れていることが証明されています。超硬合金が特に効果的なのは、そのユニークな硬度と靭性の組み合わせです。

チタン加工に理想的な超硬材種は、一般的に以下を含む:

- 6-10%コバルトによる耐破壊性の向上

- エッジ強度を高めるサブミクロンのタングステンカーバイド粒構造

- 断続切削用に最適化された、バランスの取れた硬さと靭性の比率

PTSMAKEでは、粒径0.5~0.8ミクロンの超硬工具が、様々なチタン合金で最高の性能を発揮することを発見しました。より微細な結晶粒構造は、優れた刃先保持力を発揮しますが、重切削荒加工には脆すぎる場合があります。

高度なコーティングサーマルバリア

超硬合金が土台を提供する一方で、最新のコーティング技術は、普通の工具をチタンの過酷な加工環境に耐えるものに変えます。チタンの高温と反応性に直面した場合、3つのコーティングが常に他を凌駕します:

| コーティング・タイプ | 耐熱温度 | 硬度(HV) | ベストアプリケーション | 弱さ |

|---|---|---|---|---|

| アルティン | 900℃まで | 3300-3500 | 高速加工、ドライカット | やや厚めのコーティングがエッジの鋭さを抑える |

| TiAlN | 800℃まで | 3000-3200 | 汎用チタン加工 | 極端な温度では効果が低い |

| TiCN | 750℃まで | 3200-3500 | 仕上げ作業、低速 | 高温用途には不向き |

これらの特殊コーティングは、チタン加工におけるいくつかの重要な問題に対処します:

チタン加工プロジェクトでコーティングされた工具を選択する場合、コーティングの厚さが重要な考慮事項となります。より厚いコーティングはより高い保護を提供する反面、刃先を鈍らせる可能性があり、これはチタンの加工硬化傾向に対する特別な懸念事項です。最適なコーティングの厚さは一般的に2-4ミクロンで、保護と切れ味のバランスを取っています。

チタンの最適工具形状

チタン加工を成功させるためには、材料やコーティングを考慮するだけでなく、工具形状が決定的な役割を果たします。適切な形状は、チタンの低い熱伝導性、高い強度、加工硬化傾向に対応します。

レーキ角の最適化

すくい角(工具面と加工面に垂直な線とのなす角)は、切削力と発熱に大きな影響を与えます。チタン加工では、5°から15°の正のすくい角がいくつかの利点をもたらします:

- 切削力と所要動力の低減

- 切削ゾーンからの切りくず排出性の向上

- よりクリーンな剪断作用による加工硬化の減少

- 工具とワークピースの界面での低発熱

しかし、過度にポジティブなすくい角は、切れ刃を弱める可能性がある。このため、切削効率と工具の耐久性の間で微妙なバランスが必要になります。PTSMAKEでは、刃先の強度を維持するため、仕上げ加工では通常より高いポジティブすくい角(10~15°)を、荒加工ではより緩やかな角度(5~10°)を推奨しています。

リリーフ角度の考慮

逃げ角またはクリアランス角は、工具の逃げ面と新しく加工される表面との摩擦を防ぎます。チタンの加工では、材料の弾性とスプリングバックの挙動により、適切な逃げ角が重要です。最適な逃げ角は、一般的に

- プライマリー・リリーフ:10~14度

- セカンダリーリリーフ:15~20度

これらの比較的高い逃げ角は、逃げ面に沿って摩擦と発熱を低減しますが、過度のクリアランスは刃先強度を損ないます。適切なバランスを見つけるには、特定のチタン合金、切削パラメーター、荒加工か仕上げ加工かを考慮する必要があります。

最先端の準備

チタンの加工では、微細な刃先そのものに特別な注意を払う必要があります。従来の常識では、可能な限り鋭利な刃先が望ましいとされていますが、チタン加工では、刃先の準備技術を制御することで、しばしばメリットが得られます:

- ホーニング:小さな半径(0.01-0.03mm)で切れ刃を強化できます。

- 面取り:特定の角度に微小な平面を付け、刃先を補強する。

- ウォーターフォールホーニング:バランスの取れた切れ味

刃先へのこれらの微細加工は、切削力を大幅に増加させることなく、耐久性を向上させます。PTSMAKEでは、高精度のチタン製コンポーネントのために、各プロジェクトの特定の要求に適合する、用途に特化した刃先処理を施した工具を指定することがよくあります。

チタン専用工具設計

標準的な市販の切削工具では、チタンに最適な性能を発揮することはほとんどありません。チタンに特化した特徴を取り入れた専用設計の工具は、劇的に良い結果をもたらします:

- 高調波と振動を低減する可変ヘリックス角度

- 不等間隔のフルートで切削力を分散

- 効率的な切り屑排出のため、表面を研磨した深いフルート

- 工具のたわみを最小限に抑える強化コア

これらの特殊な設計要素は、チタン特有の加工上の課題に直接対応します。このような工具は一般的に高価格ですが、工具寿命の延長、表面品質の向上、切削速度の高速化など、性能の向上は多くの場合、投資を何倍も正当化します。

チタン加工用の適切なツーリングを選択することは、単に最も高価なオプションを選択することではありません。チタン固有の課題を克服するために、材料、コーティング、形状、設計要素がどのように作用するかを理解する必要があります。適切なツーリングソリューションにより、最も要求の厳しいチタン部品でさえも、効率的、正確かつ経済的に加工することができます。

最適切削パラメータ

チタン加工の段取りで地雷原をナビゲートしているように感じたことはありませんか?生産性と工具寿命の間のスイートスポットは、つかみどころがないように思えるかもしれません。しかし、完璧なバランスがほんの数回のパラメータ調整で得られるとしたらどうでしょう?

チタン加工の切削パラメータをマスターするには、切削速度、送り、切り込み深さの微妙なバランスを理解する必要があります。適切な組み合わせは、加工硬化を防ぎ、熱を管理し、生産性を維持しながら工具寿命を劇的に延ばします。

チタンのスピードとフィードを科学する

チタンのユニークな特性は、従来の加工パラメーターの根本的な再考を要求します。多くの金属では、より良い表面仕上げのために "速度を上げ、送りを下げる "ことが常識となっていますが、チタンは全く異なるルールに従います。この材料の低い熱伝導率と加工硬化傾向の組み合わせは、標準的なパラメーターアプローチがすぐに災いをもたらす状況を作り出します。

チタンを加工する場合、熱が最大の敵となります。切削領域から熱を伝導するアルミニウムやスチールとは異なり、チタンは工具とワークの界面に熱を閉じ込めます。この集中した熱は工具の磨耗を加速させ、加工硬化、ビルドアップエッジ、早期工具破損を含む問題の連鎖を引き起こす可能性があります。

切削速度:重要な変数

チタンを加工する際に最も重要なパラメーターは、切削速度(サーフェスフィート/分、SFM)です。過剰な速度は、チタンの劣悪な熱伝導性によって放散できない熱を発生させます。PTSMAKEでの長年のチタン加工の経験から、最適な切削速度の範囲は一般的に以下の間であることがわかりました:

| チタン合金 | オペレーション・タイプ | 推奨切削速度(SFM) | 冷却水の必要量 |

|---|---|---|---|

| 商業的純度 | ラフティング | 200-250 | 洪水 |

| 商業的純度 | 仕上げ | 250-300 | 洪水 |

| Ti-6Al-4V | ラフティング | 150-200 | 高圧 |

| Ti-6Al-4V | 仕上げ | 200-250 | 高圧 |

| Ti-5Al-5Mo-5V-3Cr | ラフティング | 100-150 | 高圧 |

| Ti-5Al-5Mo-5V-3Cr | 仕上げ | 150-200 | 高圧 |

これらの速度は、アルミニウムや鋼に使用される速度に比べて保守的に見えるかもしれませんが、チタン合金の生産性と工具寿命の最適なバランスを表しています。PTSMAKEでは、これらの範囲を10~15%でも超えると、工具寿命が30~50%以上短くなることが分かっています。

フィードレート従来の常識を覆す

チタンでは切削速度を下げる必要がありますが、送り速度は直感に反するパターンに従います。より軽い送りが仕上げを向上させる多くの材料とは異なり、チタンはより積極的な送り速度が実際に利益をもたらします。このアプローチは、刃先が一つの位置に留まり、過度の熱と加工硬化を発生させるのを防ぎます。

チタンの最適な送り速度は、一般的にエンドミルでは歯当たり0.004~0.008インチ(IPT)の範囲で、小径ではこの範囲の下限が必要となります。旋削加工では、一般的に0.005~0.015インチ/回転(IPR)の送り速度が最良の結果をもたらします。

このアプローチの背後にある科学は次のようなものである。 チップシンニング3 - 実際の切り屑の厚さが、工具の噛み合い角のためにプログラムされた送り速度と異なる現象。チタンでは、適切な切り屑の厚さを維持することで、効率的な材料除去を行わずに過度の熱を発生させる、切削の代わりに工具がこすれることを防ぎます。

カットの深さと幅の戦略

速度と送りだけでなく、切り込み深さと切り込み幅もチタン加工の成功に大きく影響します。これらのパラメータは、工具の噛み合い、切削力、切削中の熱分布に影響します。

カットの深さ:広くではなく深く

チタンの荒加工では、深い切込みの方が広い切込みよりも優れていることがよくあります。工具径の1~2倍の切り込み深さで、切り込み幅(直径30~40%)を小さくすると、一般的に浅く広いパスよりも良い結果が得られます。このアプローチ

- 切削力を半径方向ではなく軸方向に向け、たわみを低減

- 以前に加工硬化した表面から離れた厚い材料に工具を係合させる。

- フルートの長さをフルに活用し、切れ刃のより広い範囲に熱を分散させます。

- 必要なパス回数を減らし、繰り返しの加熱サイクルを最小限に抑えます。

仕上げ加工では、より軽い切り込み深さ(0.010~0.030インチ)と適切な送り速度を組み合わせることで、寸法精度を確保しながら、擦過を防ぐために十分な切り屑厚さを維持することができます。

ラジアル・エンゲージメント熱蓄積の管理

切削幅(ラジアルかみ合い)は、チタン加工時の熱管理において重要な役割を果たします。軽いラジアルかみ合いと高速回転を使用する従来の高能率フライス加工は、チタンの熱特性が低いため、チタンにはうまく適用されません。

最適なチタン加工のために、以下のラジアル・エンゲージメント戦略をご検討ください:

- 荒加工:工具径30-40%で、材料除去速度と発熱のバランスをとる。

- 半仕上げ:25-35% 熱負荷を低減しながら生産性を維持

- 仕上げ:10-20%(たわみと加工硬化を最小化するための壁の特徴用

PTSMAKEでは、チタン加工で致命的な工具の破損につながる可能性のある急激な負荷の増加を防止するため、切削全体を通して一貫した半径方向のかみ合いを維持する特殊なツールパスを開発しました。

パラメーター間の動的関係

チタン加工における真の芸術は、これらのパラメーターがどのように相互作用するかを理解することから生まれます。速度、送り、深さを孤立した変数として見るのではなく、チタン加工を成功させるには、切削プロセスにおけるそれらの複合効果を考慮する必要があります。

チップの薄肉化効果

50%未満のラジアル噛み合いで加工する場合、工具経路が湾曲するため、有効な切り屑の厚さが減少します。これは、プログラムされた送り速度では、意図した切屑量が得られない可能性があることを意味します。チタンの場合、これは工具が切削の代わりに擦れるという危険な状況につながる可能性があります。

チタン加工における切り屑の減りを補正するために、送り速度はしばしば半径方向の噛み合い率に基づいて調整する必要があります:

| ラジアル係合(直径の%) | 送り速度調整係数 |

|---|---|

| 50% | 1.0(調整不要) |

| 30% | 1.3(30%でフィードを増やす) |

| 20% | 1.6(60%による供給増) |

| 10% | 2.3(130%でフィードを増やす) |

これらの調整により、ラジアル方向のかみ合いが変化しても実際の切り屑の厚さが一定に保たれ、工具がワークと接触したりこすれたりする際に発生する熱の蓄積を防ぐことができます。

滞留と作業硬化の防止

チタンのパラメータ選択で最も重要な側面の一つは、ドウェルの原因となる条件を避けることです。ドウェルは、刃先が材料を効果的に除去することなく接触し続け、熱を発生させ、加工硬化を誘発する場合に発生します。

滞留を防ぐために

- 切断中、一貫した送り速度を維持

- アークまたはランピング動作による工具の進入と退出のプログラム

- 材料の除去を一瞬止めるような急激な方向転換は避ける。

- 可能な限り、従来のフライス加工ではなく、登りフライス加工を使用する。

- 加工中、クーラントの圧力と量が一定に保たれるようにします。

PTSMAKEでは、切屑の厚みを一定に保つことが、チタン加工を成功させる上で最も重要な要素であることを発見しました。切り屑の厚みが劇的に変化すると、加工硬化が急速に進み、切削力の増大と発熱の自己強化サイクルが発生します。

プロダクション環境での実用化

これらのパラメータを実際の生産に反映させるには、機械の能力と安定性に注意を払う必要がある。完璧な速度と送りの組み合わせであっても、工作機械、ワークホルダ、またはツールホルダに振動やたわみが生じれば、失敗します。

生産環境では、チタン加工パラメータを考慮する必要があります:

- 機械剛性と減衰特性

- ツールホルダーの振れとグリップの安全性

- ワークの固定安定性

- クーラント吐出圧力と吐出量

- プログラムの一貫性と加減速プロファイル

基本的な切削パラメータと並行してこれらの実用的な考慮事項に対処することで、メーカーはチタンの困難な特性であっても、一貫した予測可能な結果を達成することができます。

チタンに最適な切削パラメータを見つけるには、料理本の値を超えて、加工条件下での材料のユニークな挙動を理解する必要があります。適切に選択された速度、送り、切削深さにより、チタンは製造上の悪夢から、最も要求の厳しい用途で卓越した性能を発揮する扱いやすい材料へと変化します。

熱管理のためのクーラント戦略

なぜ、あるチタン部品は完璧に仕上がるのに、ある部品はゆがんでダメになるのか不思議に思ったことはありませんか?その秘密はカッターそのものにあるのではなく、目に見えないもの、つまり刃先でミリ秒単位で起こっている熱との戦いにあるのです。

効果的なクーラントの使用は、チタン加工を成功に導く隠れたヒーローです。戦略的な冷却が適切に実施されれば、熱損傷を防ぐだけでなく、切削プロセス全体を変革し、工具寿命を最大300%延長すると同時に、より速い材料除去率を可能にします。

チタン加工における冷却の重要な役割

チタンを加工する場合、熱管理は単に重要なだけではありません。チタンの熱伝導率は約7W/m・Kで、アルミニウムのおよそ15分の1、鋼鉄の4分の1です。この熱伝導率の悪さは、切削加工中に発生する熱が材料を通して放散されるのではなく、工具とワークの界面に集中したままであることを意味します。

適切な冷却戦略がなければ、この集中した熱は問題の連鎖を引き起こす:

- 切れ刃の熱軟化による工具摩耗の促進

- 高温下でのチタンと工具材料の化学反応

- 寸法精度に影響する熱膨張

- 過度の熱蓄積による加工硬化

- エッジ形成による表面仕上げ不良

PTSMAKEで航空宇宙や医療関係のクライアントと長年仕事をする中で、冷却アプローチだけで成功したり失敗したりするプロジェクトを数え切れないほど見てきました。適切な冷却と優れた冷却の違いは、工具あたり10個の部品と50個以上の部品の違いを意味します。

チタン切削時の発熱を理解する

効果的な冷却戦略を開発するためには、まずチタン加工中に熱がどこでどのように発生するかを正確に理解する必要があります。切削加工には3つの主要な熱源が存在します:

- 一次変形ゾーン(切り屑が形成されるせん断面)

- 二次変形領域(切り屑が工具面を滑走する領域)

- 三次変形ゾーン(工具の逃げ面が新しく加工された表面と擦れる部分)

チタンは剪断強度が高く熱伝導率が低いため、加工中に発生する熱の約80%がこれらのゾーンに集中します。驚くべきことに、一般的なチタンのフライス加工では切削温度が800℃を超えることがあり、冷却が一時的に中断されると、温度スパイクはさらに高いレベルに達します。

高圧クーラント供給システム

チタン加工における最も効果的な冷却戦略のひとつは、高圧クーラント供給です。このアプローチでは、特殊なポンプとノズルを使用して、重要な切削界面にクーラントストリームを正確に向けます。

効果的な冷却のための圧力に関する考察

クーラントを供給する圧力は、チタン加工におけるその効果に劇的な影響を与えます:

| クーラント圧力 | 申し込み | メリット | 制限事項 |

|---|---|---|---|

| 標準 (20-300 PSI) | 軽作業のチタン加工 | 使い慣れたセットアップ、標準装備 | チップの破損が少なく、適度な冷却 |

| ミディアム (300-800 PSI) | 一般チタン加工 | チップ制御の改善、冷却性能の向上 | 専門設備が必要 |

| 高 (800-1500 PSI) | 積極的なチタン除去 | 優れた切屑排出性、最大限の冷却 | 高コスト、封じ込めの課題 |

| 超高 (1500+ PSI) | 高度な航空宇宙用途 | 水蒸気バリアーを破り、卓越した冷却効果を発揮 | 専用機材、ミスト管理 |

PTSMAKEでは、800~1200 PSIの圧力がほとんどのチタン加工に最適なバランスを提供することを発見しました。この範囲は ベーパーバリア4 一般的な生産環境では管理可能でありながら、切断界面で形成される可能性がある。

ノズルの設計と位置決め

高圧クーラントの有効性は、圧力だけでなく、正確なノズル設計と位置にも依存します。主な考慮事項は以下の通りです:

- ノズルの直径:一般的に高圧用0.5~1.0mm

- ノズルの数:複数のノズルを使用した場合、単一のノズルを使用した場合よりも優れた性能を発揮します。

- 狙いを定める:一般的な領域だけでなく、刃先とワークの界面を直接狙います。

- 距離:チップの避難を妨げない範囲で可能な限り接近

- 角度:最適な貫通のため、切断方向に対して15~30°の角度

目標は、効果的に浸透しない可能性のある乱流ではなく、切削ゾーンに直接層流を作り出すことである。すくい面と逃げ面の両方を同時にターゲットとするカスタムノズルの配置は、しばしば最良の結果をもたらします。

スルーツールクーラントテクノロジー

おそらくチタン加工で最も効果的な冷却方法は、工具を通したクーラント供給でしょう。この方法は、切削工具の内部通路を通して高圧クーラントを流し、最も必要な場所に正確にクーラントを供給します。

貫通冷却の利点

スルーツールクーラントは、チタン加工にいくつかの明確な利点をもたらします:

- 外部ノズルでは不可能な、切削界面に正確にクーラントを供給

- 切り込み深さやワーク形状に関係なく、安定した冷却を実現

- 冷却と切り屑排出を組み合わせ、切り屑の再切断を防止

- 深いポケット加工でも冷却効果を維持

- 一貫性のない冷却によって発生する可能性のある熱衝撃を軽減します。

PTSMAKEの航空宇宙用チタン部品では、貫通工具冷却を導入することで、一貫してサイクルタイムを30-40%短縮し、同時に工具寿命を同様のマージンで延長しています。貫通工具が可能な工具と機械改造への初期投資は、通常、大量のチタンプロジェクトでは数週間で回収できます。

実施上の留意点

スルーツール冷却を成功させるには、いくつかの重要な要素に注意を払う必要がある:

クーラント圧マッチング:切削工具の内部通路は、説明しなければならない背圧を作成します。一般的に、機械は刃先の所望の圧力よりも高い圧力を20-30%供給しなければなりません。

ろ過要件:貫通工具冷却には、小さな内部通路の目詰まりを防ぐため、優れた濾過(通常10ミクロン以上)が必要です。

ツール選択:すべての工具が貫通クーラント用に設計されているわけではありません。すべての工具が貫通クーラント用に設計されているわけではありません。

クーラントの処方:高圧貫通工具用途では、通常、潤滑性と消泡性が強化された、より堅牢なクーラント処方が役立ちます。

PTSMAKEでは、これらの考慮事項に対応する包括的なツール導入プログラムを開発し、高圧クーラントアプリケーションを初めて使用するメーカーでも、この技術をスムーズに採用できるようにしています。

極低温冷却技術

特に困難なチタン加工アプリケーションには、極低温冷却が卓越した熱管理能力を提供します。このアプローチでは、液体窒素(LN2)または二酸化炭素(CO2)を使用して、切削界面の温度を劇的に低下させます。

液体窒素と二酸化炭素の比較

どちらの極低温媒体も大きな利点をもたらすが、その特性は異なる:

| プロパティ | 液体窒素 (LN2) | 二酸化炭素(CO2) |

|---|---|---|

| 温度 | -196°C | -78°C |

| デリバリー・チャレンジ | 高い(専用機器が必要) | 中程度(標準システムを変更して使用可能) |

| 冷却能力 | 非常に高い | 非常に高い |

| 素材適合性 | チタンとの相性抜群 | チタンとの相性抜群 |

| 実施コスト | より高い | 中程度 |

| 環境への配慮 | 不活性、無毒 | 温室効果ガスへの貢献 |

液体窒素はより劇的な冷却を提供しますが、多くの製造環境では二酸化炭素の方がより実用的な実装となります。PTSMAKEでは、お客様の要件や既存のインフラに応じて、両方のアプローチを導入することに成功しています。

申請方法

極低温クーラントは、いくつかのデリバリー方法で適用することができます:

- 外部ジェット供給:従来のクーラントと同様の極低温流を供給

- スルー・ツール・デリバリー:工具に極低温媒体を流す改造工具

- ハイブリッド・システム:極低温冷却と極少量潤滑(MQL)の組み合わせ

最も効果的な方法は、極低温冷却と従来の最小限の潤滑を組み合わせることで、極低温の温度低下と従来の冷却剤の潤滑性の利点を両立させることである。

チタン加工における最小量潤滑(MQL)

大量クーラントアプローチがチタン加工を支配する一方で、最小量潤滑(MQL)は、特定のアプリケーションのためのますます実行可能な代替手段を示しています。このアプローチでは、非常に少量の潤滑剤(通常5~80ml/時間)を圧縮空気でエアロゾルとして供給します。

MQLがチタンに有効な場合

MQLは特定の条件下でチタン加工に有効である:

- 発熱がそれほど激しくない低速仕上げ作業

- 最小限の材料除去率で浅い切り込み深さのアプリケーション

- ハイブリッドシステムで極低温冷却と組み合わせた場合

- 環境または清掃に関する考慮事項が、最大限の生産性の必要性を上回る場合

チタンのMQLを成功させる鍵は、チタンのユニークな特性に合わせて特別に調合された適切な潤滑剤を選択することにあります。これらの配合は一般的に、高温で保護層を形成する極圧添加剤や境界潤滑強化剤を含みます。

チタン加工用クーラントの処方

供給方法だけでなく、クーラント自体の化学組成もチタン加工の性能に大きく影響します。全てのクーラントがチタンのユニークな特性に同じように効果的というわけではありません。

チタン加工に最適なクーラントの配合は、一般的に以下の特徴を持つ:

- 高含油率(半合成エマルジョン用8-12%)

- 高温でも安定性を保つ極圧(EP)添加剤

- チタンと工具表面の結合を防ぐ溶接防止部品

- 機械部品と完成部品の両方を保護する腐食防止剤

- 高圧条件下でも分解しにくい生物学的に安定な製剤

PTSMAKEでは、クーラントサプライヤーと密接に協力し、チタン加工用に最適化された配合を開発、テストしています。この協力的なアプローチにより、工具寿命試験で標準配合を40-50%上回るクーラントシステムを生み出しました。

実践的な実施戦略

理論的な冷却アプローチを実用的な現場ソリューションに変換するには、いくつかの重要な実施要因に注意を払う必要がある:

クーラント・メンテナンス:クーラント濃度、pH、汚染物質レベルの定期的なテストとメンテナンスは、安定した性能を発揮するために不可欠です。

流量:高圧力は適切な流量に合わせる必要があります。チタン加工では、ノズルあたり毎分8~15ガロンの流量が最適な結果をもたらすことがよくあります。

温度管理:クーラント温度(通常68~75°F)を一定に保つことで、寸法精度に影響する熱変化を防ぎます。

封じ込めシステム:高圧クーラントは、作業場の危険を防止し、クーラントが意図した目標に確実に到達するよう、効果的な封じ込めが必要です。

ろ過:効果的なろ過(通常20ミクロン以上)により、有害な粒子の再循環を防ぎます。

クーラント供給の技術的側面と並行して、これらの実用的な考慮事項に対処することにより、メーカーは、チタン加工作業において常に優れた結果をもたらす強固な冷却戦略を開発することができます。

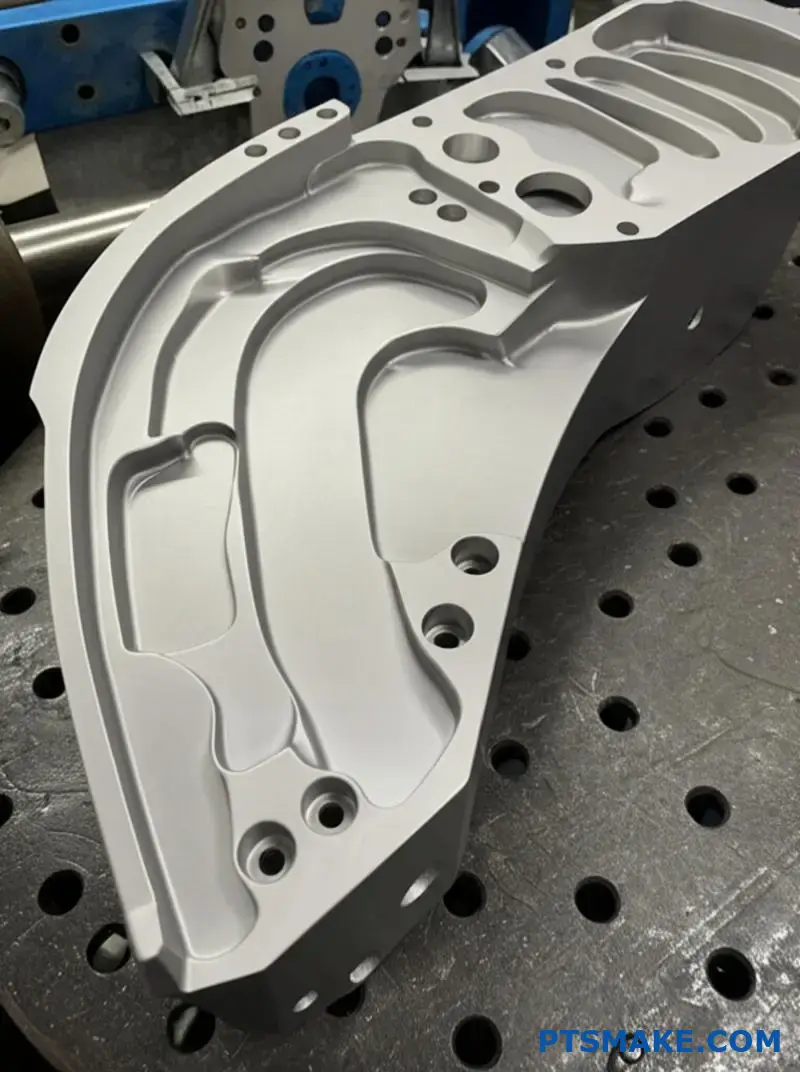

高度な加工パス技術

チタン加工プロセスの限界に挑戦したいと思ったことはありませんか?従来の切削戦略では、仕事はこなせるかもしれませんが、貴重な工具寿命と生産性をテーブルの上に置き去りにしています。その秘密は、工具がどのように難易度の高いチタンワークと噛み合うかにあります。

先進的なツールパスストラテジーは、切削工具と被削材との相互作用を根本的に変えることで、チタン加工に革命をもたらしています。トロコイドミリングやアダプティブクリアリングのような技術は、一貫した工具噛み合いを維持し、一般的に工具を破壊する熱的・機械的衝撃を劇的に低減します。

ツール・エンゲージメント・コントロールを理解する

チタンを加工する場合、工具のかみ合わせの一貫性は、速度や送り速度よりも重要です。従来のツールパスでは、切削中に工具の噛み合わせが大きく変化し、切削抵抗の変動、熱の蓄積、工具の早期破損につながる状況がしばしば発生します。

工具噛み合い制御のコンセプトは、加工プロセス全体を通して切り屑の負荷を一定に保つことに重点を置いています。このアプローチにより、工具と被削材との相互作用が根本的に変化し、以下のような結果が得られます:

- より安定した切断力

- 工具全体に均一な熱分布

- 振動とビビリの低減

- 工具寿命の大幅な延長

- より高い切削パラメータを利用する能力

PTSMAKEでは、数多くのチタン航空宇宙プロジェクトにおいて、工具かみ合い制御戦略を導入してきました。これらの高度な技術により、材料除去率を維持または向上させながらも、従来のアプローチと比較して40-70%長い工具寿命を一貫して実現しています。

トロコイド加工:円形革命

トロコイド加工は、チタン加工経路技術における最も重要な進歩の一つです。従来の直線的な切削動作の代わりに、トロコイド加工は前進と組み合わせた一連の円形切削動作を使用します。

トロコイドアプローチは、チタン加工にいくつかの重要な利点をもたらします:

| ベネフィット | 説明 | チタン加工への影響 |

|---|---|---|

| ラジアル・エンゲージメントの減少 | 工具は直径の小さい部分に常に係合する | 熱集中と加工硬化を防ぐ |

| 一定チップ負荷 | 切りくずの厚さを一定に保つ | 衝撃荷重を排除し、工具寿命を延ばす |

| チップ避難の改善 | 小さくて扱いやすいチップを作る | チップの再切削とそれに伴う発熱を防ぐ |

| 強化されたクーラントアクセス | 切削経路が開いているため、クーラントの浸透が良い | チタンの劣悪な熱伝導性を効果的に管理 |

| 横力の低減 | 切削力がより均等に分散される | 工具のたわみを最小限に抑え、精度を向上 |

トロコイド加工の背後にある数学は、工具自体よりも小さな直径で円形の工具運動を作り出し、同時に前進させることです。これにより「円形スロッティング」効果が生まれ、広いポケットや溝を開いても、切りくずの負荷が一定に保たれます。

最適なチタン加工結果を得るために、私たちは通常、トロコイドパスをプログラムします:

- 円径:工具径の40-60%

- 前進段:工具径10-15%

- 軸方向の深さ工具径×1まで(機械剛性による)

これらのパラメータは、チタンにとって理想的な切削条件を作り出し、従来のアプローチでは不可能であった、著しく高い切削速度と送りを可能にします。

アダプティブ・クリアリングインテリジェントな材料除去

アダプティブ・クリアリングは、特にチタンで効果を発揮する、もう一つの画期的な加工パス技術です。このコンピューター計算によるアプローチは、切削工程全体を通して一貫した工具噛み合いを維持するために、工具経路を継続的に調整します。

部品形状に関係なく固定ステップオーバー値を使用する従来の荒加工戦略と異なり、適応型クリアリングは、現在のかみ合い条件に基づいてツールパスを動的に修正します。このアルゴリズムは、以下の点を考慮して最適なパスを計算します:

- 現在の資材状況と残在庫

- 希望するツールのエンゲージメント率

- 機械能力と工具パラメータ

- アプローチと出口戦略

PTSMAKEでのチタン加工では、通常、アダプティブ・クリアリングを使用します:

- 目標かみ合い工具径の30-45%

- ステップ高さ:工具径の40-60%

- 最小切削半径:工具径の25%

- スムージング公差:0.001-0.002インチ

その結果、部品形状の複雑さに関係なく、一貫した切削条件を維持しながら、材料をインテリジェントにナビゲートするツールパスが得られます。このアプローチは、一般的にチタンで致命的な工具破損を引き起こす急激なかみ合い増加を防ぎます。

参入と撤退の戦略

チタン加工において最も脆弱な瞬間は、工具が被削材に進入するときと、工具が被削材から離脱するときです。これらの移行は、切削力、切り屑の形成、発熱が劇的に変化する瞬間的な状況を作り出し、多くの場合、工具の早期破損につながります。

弧を描くエントリー・モーション

チタンへの従来の直線的なエントリーでは、突然の衝撃が発生し、刃先が即座に欠けてしまいます。代わりに、弧を描くような進入動作をプログラミングすることで、いくつかの重要な利点が得られます:

段階的な関与:工具が被削材に徐々に食い込み、切り屑の負荷が瞬間的ではなく、徐々に高まる。

分散衝撃力:湾曲したエントリーにより、最初の衝撃が一点に集中するのではなく、刃先の広い範囲に分散される。

初期ヒートスパイクの低減:段階的な噛み合わせにより、直進で起こる温度上昇を防ぐ。

加工硬化の最小化:スムーズなエントリーにより、最初の噛み合い時に材料が硬化しにくくなります。

最適な結果を得るには、進入円弧の半径を工具径の少なくとも2~3倍とし、可能な限り材料の外側から円弧を開始する必要がある。

最適化された出口戦略

エントリー戦略と同様に重要なのは、コントロールされたエグジット技術です。工具がチタンから抜ける際、切屑の負荷と切削力が急激に減少するため、工具がワークピースに「食い込む」、またはバリが発生する可能性があります。

効果的な出口戦略には以下のようなものがある:

ロールアウト出口:急激な弧を描くのではなく、工具を素材から転がすように徐々に弧を描くプログラミング。

フィード・レートの低減:材料が噛み合う最後の瞬間、送り速度を自動的に 20-30% 下げます。

クライム・ミリング出口:上昇フライス加工中に工具が抜けるようにすることで、抜ける力が自然に減少する。

リード角の活用:適切なリード角を持つ工具を使用することで、出口での切削力を一定に保つことができる。

PTSMAKEでは、他の切削パラメータを変更しなくても、最適化された入口と出口の戦略を実行するだけで、チタン加工時の工具寿命を30-50%延長できることがわかりました。

コーナー最適化テクニック

コーナーは、90度(または他の角度)の急激な方向転換のため、チタン加工において特別な課題をもたらします。これらの領域では、以下のようなことが起こります:

- 素材への関与の増加

- 方向転換時の工具の滞留

- 内側コーナーの切り屑排出性が悪い

- 高い切削力と振動

高度な加工パス技術は、特殊なコーナー戦略によってこれらの課題に対処します:

変形スパイラル・コーナー

従来の直線的な動きでコーナーにアプローチするのではなく、モーフィングされたスパイラルパスが、鋭い方向転換を滑らかで連続的なカッティングモーションに変える。このアプローチ:

- 方向転換時の滞留を解消

- コーナー中、常に工具のかみ合わせを維持

- 振動とビビリを大幅に低減

- チタンコーナーで一般的に起こる加工硬化を防ぐ

モーフィングされたスパイラルコーナーのプログラミングには、通常、工具径の30~50%の最小コーナー半径パラメータを設定し、CAMソフトウェアが最適化されたコーナーパスを自動的に生成できるようにします。

ダイナミックフィード調整

もう一つの効果的なアプローチは、変化する切削条件を補正するために、コーナー部での送り速度を動的に調整することです。最新のCAMシステムは、コーナ加工中に自動的に20-40%の送り速度低減を実行し、工具がコーナ領域を抜けると、徐々に全送りに戻すことができます。

この技術は、チタンを加工する際に特に有用である。 航空宇宙部品5 コーナーや方向転換の多い複雑な形状の加工にも対応します。送りの最適化により、ツールパス全体を通して安定した切削力が得られます。

レスト加工の最適化

削り残し加工-より大きな工具によって取り残された材料を除去するプロセス-は、チタンにユニークな課題をもたらします。残された材料はしばしば振動、たわみ、加工硬化を起こしやすい薄い壁や断面を形成します。

チタンの高度な削り残り加工戦略には次のようなものがある:

3D残存在庫分析:精密な3D計算により、材料がどこに残っているかを正確に特定し、工具が予期せぬ全幅切断に遭遇しないようにします。

コンスタント・エンゲージ・レスト・パス:不規則な形状の残材を扱う場合でも、一貫した噛み合いを維持する特殊なパスをプログラミング。

モーフィング・ポケット・クリアリング:モーフィングアルゴリズムを使用し、急激な方向転換を避けながら、残材を効率的に除去する滑らかで連続的なパスを作成する。

鉛筆トレースの強化:特殊なアルゴリズムを適用し、以前の工具がコーナーや壁に沿って材料を残した部分を特定し、効率的に加工する。

これらの技術は、より小型で繊細な工具を使用することが多い削り残り加工において、不規則な材料条件にもかかわらず最適な切削条件を維持することを保証する。

実施上の留意点

チタンの高度な加工パス技術をうまく導入するには、いくつかの重要な要素に注意を払う必要があります:

CAMシステムの機能:トロコイド加工、アダプティブ・クリアリング、工具かみ合い制御を特別にサポートした最新のCAMソフトウェアが不可欠です。

ポストプロセッサー設定:ポストプロセッサーは、複雑な動きを単純化したり線形化したりすることなく、これらの高度なツールパスを適切に解釈して出力しなければなりません。

マシンコントローラーの制限:一部の古いCNCコントローラは、高度なツールパスの高ポイント密度に苦戦することがあり、ルックアヘッド最適化が必要です。

工具の選択:常時噛み合い戦略用に特別に設計された形状を持つ、適切に選択された切削工具は、最高の結果をもたらします。

モニタリングと最適化:振動とパワーのモニタリングにより、ツールパスの有効性をリアルタイムで検証できます。

これらの考慮事項に対処することで、メーカーは、チタンを困難な素材から予測可能で効率的に加工された部品へと変える高度な加工パス技術を導入することに成功することができます。

PTSMAKEでの航空宇宙や医療機器メーカーとの仕事を通じて、私はこれらの先進的なツールパス戦略が、チタン加工において一貫して優れた結果をもたらすことを身をもって体験してきました。一貫した工具噛み合い、最適化された進入/退出戦略、特殊なコーナー処理の組み合わせは、生産性を維持、あるいは向上させながら工具寿命を最大化する包括的なアプローチを生み出します。

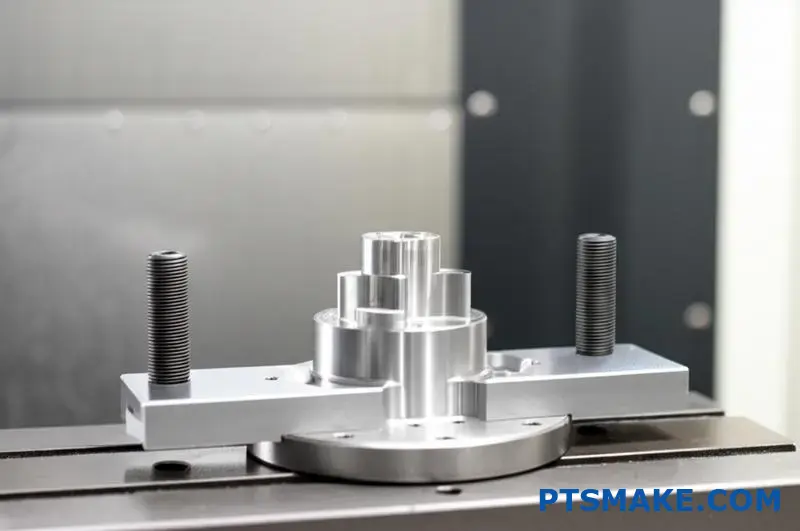

ワークホールディングと安定性に関する考察

切削速度や送りは完璧なのに、チタン部品にビビリが発生するというフラストレーションに直面したことはありませんか?その秘密は、切削パラメータにあるのではありません。ワークと機械の間で起きている、目に見えない振動との戦いなのです。適切なワーク把持が、チタン加工を悪夢から傑作に変える方法をお教えしましょう。

効果的なワーク把持はチタン加工の成功の基礎ですが、問題が発生するまで見過ごされがちです。チタンのユニークな柔軟性と振動傾向は、加工プロセス全体を通して歪みを防止しながら剛性を最大化する特殊なクランプ戦略を必要とします。

チタン特有のワークホールドチャレンジを理解する

チタンを加工する場合、ワークホールドストラテジーは従来の素材よりも飛躍的に重要になります。チタンのユニークな物理的特性は、特殊なワークホールドアプローチによって対処しなければならない特有の課題を生み出します。ほとんどの機械工はチタンの硬度と耐熱性を理解していますが、ワークホールディングの要件に直接影響する弾性と振動特性を十分に理解している人は少ないです。

チタンは比較的弾性率が低い(鋼の約半分)ため、同じ切削力でもたわみやすい。この固有の柔軟性は、この強靭な素材を加工するのに必要な高い切削力と組み合わさった時、振動やびびりの完璧な嵐を作り出します。適切なワーク・ホールディングがなければ、この柔軟性により、切削中にワークが微妙に動き、振動の自己強化サイクルを生み出し、仕上げ面を損ない、切削工具を破壊してしまう。

振動のカスケード効果

PTSMAKEでの経験では、わずかなワーク保持の不備が、チタン加工において私が「振動カスケード効果」と呼ぶものの引き金になることを観察してきました:

- ワークピースの初期動作の最小化

- 工具のたわみが大きくなる

- 切断力が不規則になる

- 振動振幅が大きくなる

- 表面品質の劣化

- 加工硬化が加速

- 工具寿命の低下

- 寸法精度が維持できなくなる

このカスケードは、肉眼では見えないほど小さな動きから始まることがありますが、急速にエスカレートして破滅的な結果を招きます。効果的なチタン製ワークホールディングの目標は、このカスケードが最初に始まるのを防ぐことです。

複数の接点による剛性の最大化

チタン製ワークホールディングの基本原理は、適切に分散されたクランプ力とサポートによる剛性の最大化です。いくつかのクランプポイントで十分な柔らかい素材とは異なり、チタンは戦略的に配置された複数のサポートとクランプ位置から利益を得ます。

最適なクランプ分布

チタン部品のワークホルダを設計する際、私はこのような配分の原則に従っています:

| ワーク特性 | 推奨クランプアプローチ | メリット |

|---|---|---|

| 薄肉部品 | 最大表面積に分散された圧力 | 剛性を保ちながら歪みを防止 |

| ソリッドブロック | カッティングゾーン付近での戦略的クランプ | 振動源での振動を最小限に抑える |

| 複雑な形状 | コンフォーマルサポート付きカスタムフィット治具 | 振動の影響を受けやすい支持されていない部分を排除 |

| 大型部品 | プライマリー・クランプとセカンダリー・クランプの組み合わせ | 多方向からの力に対して冗長なサポートを提供 |

重要なのは、ワークを歪ませることなく、あらゆる可能な方向への動きを制限するバランスの取れたクランプ配置を作ることです。PTSMAKEでは、複雑なチタン部品の潜在的な振動ノードを特定するために有限要素解析(FEA)を採用することが多く、その後、これらの領域を特にターゲットとするワークホールドソリューションを設計します。

カンチレバー効果の最小化

チタンで最も一般的なワークホールディングの間違いの一つは、クランプポイントを越えて過剰な非支持材料を許容することです。これらのカンチレバーは、加工中の自然な振動増幅器になります。これに対処するために

- クランプを切断箇所にできるだけ近づける

- 機能拡張のために追加サポートフィクスチャーを使用する

- 長距離を移動するよりも、複数のセットアップから加工することを検討する。

- 直接加工しない部分にも中間支持点を設置する

カンチレバーの影響を最小限に抑えることで、加工中にワークがたわんだり振動したりするのを劇的に抑えることができます。

チタン用特殊固定ソリューション

チタン加工の厳しい性質は、しばしば従来のワークホールドアプローチを超えたものを必要とします。チタンのユニークな特性のために特別に設計された特殊な固定方法は、著しく優れた結果をもたらします。

真空ワークホールディングに関する考察

真空システムは薄いチタンシート部品の保持に効果的ですが、特別な配慮が必要です:

- より高い真空レベル:チタンの剛性は、適切な保持力を得るために少なくとも24-27 inHgの真空圧を必要とする。

- バキュームポート密度の向上:1平方インチあたりのポート数がアルミ製より多い

- 粗面化された裏面:摩擦係数を増加させるために、固定具の表面に制御されたテクスチャーを作成する。

- 補助的なメカニカル・ストップ:横方向の動きを防ぐための物理的な障壁の追加

- 真空分布分析:部品全体に均一な真空圧を確保

真空ワークホールディングは、適切に実施されれば、機械的クランプが歪みを引き起こす可能性のある薄いチタン部品に理想的です。

油圧フィクスチャーの利点

油圧クランプシステムは、チタン加工にいくつかの大きな利点をもたらします:

- 正確で繰り返し可能なクランプ圧コントロール

- ワーク全体に均等に力を分散

- 生産環境向けのクイックチェンジ機能

- マニホールドシステムによる困難なエリアへの到達能力

- 加工時の熱膨張を補正

油圧システムによって提供される一貫した制御された圧力は、各クランプが異なるトルクレベルで締め付けられる可能性のある手動クランプ方法で発生する可能性のあるワークピースの歪みを防ぐのに役立ちます。

カスタム什器設計の原則

複雑なチタン部品には、しばしばカスタム治具が理想的なソリューションを提供します。PTSMAKEでは、チタンプロジェクト用のカスタム治具を設計する際、以下の基本原則に従っています:

素材の選択

治具の素材そのものが振動減衰に重要な役割を果たす:

- 鋳鉄製器具:振動減衰に優れているが、重量が重く、改造に手間がかかる。

- スチール製インサート付きアルミニウム製フィクスチャー:全体的な軽量設計を維持しながら、接点での優れた減衰性を提供

- ポリマー複合ダンピング層:振動を吸収するために戦略的なポイントに組み込むことができる。

- 粘弾性材料6:振動エネルギーを熱に変換する積層冶具を作る

チタンコンポーネントの特定の振動特性にフィクスチャー素材を合わせることで、加工結果を劇的に改善することができます。

複数のロケ・シナリオ

単一の加工アプローチを中心に治具を設計するのではなく、複数のセットアップの可能性に対応するソリューションを開発します:

- 一次基準面(二次および三次オプション付き

- さまざまな作業に合わせて再構成可能なモジュラー固定具

- 設計の改訂やモデルチェンジに対応する将来対策が組み込まれています。

- 水平方向と垂直方向の両方の加工方向を考慮

このような柔軟性により、製品ライフサイクルの変化や加工戦略の進化を経ても、ワークホールドソリューションの有効性を維持することができます。

ツールホルダーと機械に関する考察

ワークホールディングは、単にパーツをどのようにクランプするかということだけではありません。

可能な限り短いツール・オーバーハング

チタン加工における最も効果的な安定対策のひとつは、工具の張り出しを最小限に抑えることです。物理学は単純です:振動振幅は工具の延長長さと共に指数関数的に増加します。

チタン加工用:

- 工具の延長は、クリアランスを確保するために必要な最小限のものに制限する。

- 作業に可能な限り大きな直径のシャンクを使用する。

- アングルヘッドや専用工具を使用することで、工具を延長することなく特徴に到達することができます。

- 重要な作業を行う前に、工具の剛性を計算し、検証する。

航空宇宙用チタンの加工では、他のパラメータを変更しなくても、オーバーハングを25-30%減らすだけで、工具寿命が200-300%向上しました。

ツールホルダーの選択

ツールホルダーは、安定性の連鎖のもう一つの重要なリンクを作る:

| ツールホルダータイプ | 振動コントロール | ランナウト | 設定速度 | コスト |

|---|---|---|---|---|

| 油圧式 | 素晴らしい | 非常に低い | 速い | 高い |

| シュリンクフィット | 非常に良い | 最低 | 中程度 | 高い |

| ミーリングチャック | グッド | 低い | 速い | 中程度 |

| コレットチャック | フェア | 中程度 | 速い | 低い |

| ウェルドン・フラット | 貧しい | 高い | 遅い | 低い |

チタン加工では、プレミアムツールホールドシステムへの投資は、振動の低減、表面仕上げの向上、工具寿命の劇的な延長という大きな配当をもたらします。

マシンの選択とセットアップ

機械そのものが安定システムの基礎となります。チタン作業用のマシンを選ぶ際には、優先順位をつけましょう:

- スピードより剛性:より重い鋳物とより頑丈な構造のマシン

- スピンドル設計:チタン特有の低回転域での高トルク化

- 減衰能力:特別なダンピングシステムを設計に組み込んでいるマシンもある

- フィードバックシステム:より応答性の高いフィードバック・ループを持つ機械は、チタンの切削力によりよく適応する

- 熱安定性:熱管理が改善されたマシンは、長時間のチタン加工でも精度を維持できる

PTSMAKEでは、汎用の機械でチタンを扱えるようにするのではなく、特定の機械をチタン作業に特化させ、これらの困難なアプリケーションのために特別に最適化しています。

インプロセスモニタリングと適応制御

現代のワークホールドコンセプトは、物理的なクランプにとどまらず、工程内モニタリングや適応制御システムをも含んでいます:

- 振動センサー:問題のある周波数を検出するために、器具に直接取り付ける。

- フォース・モニタリング:切削力をリアルタイムで測定し、潜在的な問題を特定

- 音響モニタリング:おしゃべりが始まる音を聞く

- 適応制御システム:安定性を維持するためにパラメータを自動調整

これらの先進的なシステムは、あらかじめ設定されたパラメータではなく、実際の条件に基づいて加工プロセスが継続的に最適化されるクローズドループ環境を作り出します。

実践的な実施戦略

これらの原則を実践的な現場ソリューションに変換するには、方法論的なアプローチが必要である:

- 分析から始める:各チタン部品の振動傾向を理解する

- 総合的なデザイン:マシンベースからカッティングエッジまでのシステム全体を考える

- インクリメンタル・テスト:完全生産前にワークホルディングの有効性を検証

- 常時監視:安定性の問題が損害につながる前に検知するシステムの導入

- 反復的に絞り込む:各生産工程から得られたデータを使用して、将来のワークホールドアプローチを改善します。

この体系的なアプローチは、チタン加工を予測不可能な難題から、制御された信頼性の高いプロセスへと変貌させます。

包括的なワークホールディング戦略を通じてチタン特有の柔軟性と振動傾向に対処することで、メーカーはチタン加工の成功に必要な安定性を達成することができます。切削工具やパラメータを優先するあまり見過ごされがちな適切なワーク把持への投資は、この厳しいがやりがいのある素材を扱う際、品質、一貫性、そして全体的な加工経済性において、しばしば最大の見返りをもたらします。

ネジ切りと穴あけの課題

チタンに単純な穴をあけただけで、鋼を簡単に切断できる工具がなぜ壊れるのか、不思議に思ったことはありませんか?その秘密は、普通の穴あけやねじ切り作業を、最も熟練した機械工にとってさえ並外れた難題に変えてしまうチタンの特性のパーフェクト・ストームにあります。

チタンのねじ切りや穴あけ加工は、従来の常識を覆す特殊なアプローチを必要とします。この材料の加工硬化傾向、低い熱伝導性、化学反応性は、一貫して克服するために専用に設計された工具と技術を必要とするユニークな課題を生み出します。

チタンにおける基本的な穴加工への挑戦

チタンへの穴あけは簡単そうに見えるかもしれないが、そうではない。この素材の物理的、熱的特性は、通常のドリルを数秒で破壊してしまうような難題のパーフェクト・ストームを生み出します。PTSMAKEでは、長年のチタン航空宇宙産業での仕事を通して、穴あけ加工を成功させるには、この素材をこれほど問題にしている原因を正確に理解する必要があることを学びました。

ドリルがチタンを切削し始めると、3つの重要な特性が即座に発揮されます。それは、材料の加工硬化傾向、低い熱伝導性、切削工具材料との化学反応性です。より寛容な金属とは異なり、チタンの六角形の結晶構造は、切削力を受けると急速に硬化することを可能にし、連続した各切削を前回よりも難しくします。

チタンの掘削の難しさを打ち破る

チタンを掘削する際の具体的な課題には、以下のようなものがある:

迅速な作業硬化:ドリルが切削すると、切削部の直下とその周辺のチタンが硬化し、回転するたびに抵抗が増加します。

熱の集中:チタンの熱伝導率はアルミニウムの約1/7、鋼鉄の約1/4です。これは、熱がワークを通して放散するのではなく、刃先に集中したままであることを意味します。

チップ避難問題:チタンの切り屑は細くて筋が多く、割れにくく、フルートに詰まりやすい。

化学的親和性:高温では、チタンは切削工具材料と容易に結合し、ビルドアップエッジと工具摩耗の加速につながる。

弾性スプリングバック:チタンの弾力性は、刃先が通過した後にスプリングバックし、ドリルのマージンとの摩擦を生じさせる。

これらの要因が組み合わさって、他のほとんどの金属で遭遇するよりもはるかに過酷な穴あけ環境を作り出している。適切な技術と工具がなければ、ドリルは数個の穴を開けただけで致命的な故障を起こす可能性がある。

チタン専用ドリル設計

チタン穿孔を成功させるには、この材料特有の課題に対処するために特別に設計された機能を備えた専用設計ドリルが必要です:

| 特徴 | 目的 | チタンのメリット |

|---|---|---|

| より高い点角度(130~140) | チゼルエッジの長さを短縮 | 推力と発熱の減少 |

| スプリット・ポイントまたはウェブ・シンニング | センタリングを改善し、スラストを低減 | ワンダリングとワークハードニングを防ぐ |

| 可変フルート形状 | チップを管理しやすい大きさに分割 | 排出を改善し、パッキングを防ぐ |

| ポリッシュド・フルート | 切り屑排出時の摩擦を低減 | 発熱とエネルギー消費を低減 |

| クーラントスルー設計 | 刃先に直接クーラントを供給 | 最も重要なポイントで熱を管理 |

| 特殊コーティング(TiAlN、AlTiN) | 熱障壁を作り、摩擦を減らす | 高温条件下での工具寿命の延長 |

これらの特殊な機能は、通常の切削工具をチタンの困難な特性に耐えられるものに変えます。PTSMAKEでは、チタン専用ドリルを使用することで、他の全てのパラメーターが変更されない場合でも、汎用工具と比較して200-300%の穴品質と工具寿命が改善されることを発見しました。

チタンの重要な穴あけパラメータ

適切な工具を使用しても、正しい切削パラメータはチタン穴あけ加工の成功に不可欠です。チタンのユニークな特性では、"送りは速く、速度は遅く "という従来の常識が特に重要になります。

スピードに関する考察

チタンのドリル加工速度は、アルミニウムやスチールに使用される速度に比べ、劇的に低下する必要があります。典型的な推奨は以下の通りです:

- 市販の純チタン:20-40 SFM

- Ti-6Al-4V (グレード 5):10-30 SFM

- ベータチタン合金5-20 SFM

これらの保守的な速度は生産性を制限するように見えるかもしれませんが、切削界面での発熱を管理するために不可欠です。チタンの劣悪な熱伝導性は、工具コーティングを破壊し、切刃を軟化させる急速な熱蓄積を引き起こすため、これらの推奨値を超えると、数秒以内に致命的な工具の破損につながることがよくあります。

フィードレートの最適化

速度を下げなければならない一方で、チタンドリルの送り速度は、適切な切り屑形成を確実にするために、比較的積極的なままであるべきです。推奨される送り速度は、穴の直径と深さに応じて、一般的に0.003~0.007インチ/回転(IPR)の範囲です。

ドリルがチタンに対して滞留することで、効果的な切削を行うことなく加工硬化を引き起こし、硬度と温度が上昇する自己強化サイクルが形成されるからです。積極的な送りを維持することで、ドリルは大きな加工硬化が起こる前に、常に新しい材料を噛み合わせます。

チタンのペックドリリング戦略

ドリルを一時的に引き抜いて切り屑を取り除き、クーラントを切削ゾーンに到達させるペックドリルは、チタンに深い穴を開ける際に特に重要になります。しかし、チタンには特殊なペッキングアプローチが必要です:

最小限の滞留時間

各ペックの底で一時停止する従来のペックサイクルは、この一瞬の滞留によって加工硬化が始まるため、チタンでは悲惨なことになりかねません。最新のチタン専用のペックサイクルは、このドウェルをなくし、目標深さに到達したら即座に工具を引き抜きます。

プログレッシブ・ペッキング

最適なチタン穿孔のためには、プログレッシブ・ペッキング戦略が最良の結果をもたらすことが多い:

- 最初の啄木:深さ1×ドリル径

- その後のペック:0.5×ドリル径

- 底付近で最終的に突く:0.25×ドリル径

この漸進的なアプローチにより、切屑の適切な排出が保証されると同時に、総サイクル時間を最小限に抑え、過度のペッキングで発生する加工硬化を防ぐことができる。

高圧クーラントの統合

最大限の効果を得るには、ペックドリルを高圧クーラント供給と組み合わせる必要があります。800~1200PSIの圧力をドリルから供給することで、いくつかの重要な利点が得られます:

- 刃先での効果的な冷却

- 油圧式チップブレークアシスト

- ホールから力強くチップを出す

- フルート内の切り屑詰まり防止

適切なペッキング戦略と高圧クーラントの組み合わせにより、チタン穿孔はリスクの高い作業から、信頼性が高く再現性の高いプロセスへと変貌を遂げました。

チタンにおけるネジ切りの課題

チタンの穴あけ加工が難しいのであれば、ねじ切り加工はさらに大きな挑戦となります。チタンの高強度、加工硬化、カジリ傾向の組み合わせは、タップやスレッドミルを数秒で破壊する完璧な嵐を作り出します。

伝統的なタッピングがチタンで失敗する理由

従来のタッピングアプローチは、いくつかの要因からチタンでは失敗することが多い:

- チップパッキング:チタンの筋状の切りくずがフルートの隙間に詰まり、タップの焼き付きを引き起こす

- 工具圧力:ねじ山を形成するために必要な高圧は、タップの結合を引き起こす。

- 仕事のハード化:歯が噛み合うたびに、材料はさらに硬くなる。

- 熱の蓄積:噛み合ったスレッドへの冷却が限定的

- ギャリング:チタンはカジリやすく、工具表面に付着しやすい。

これらの要因により、従来のタッピング・アプローチでは、特に一貫性が不可欠な本番環境では、許容できないほど高い故障率が発生する状況が生まれる。

ネジ切りとタッピングの比較

ほとんどのチタン用途において、ネジ切り加工はタッピング加工よりも大きな利点があります:

| ファクター | ネジ切り | タッピング |

|---|---|---|

| チップ形成 | 小さくて扱いやすいチップ | 筋の多い長いチップ |

| 工具圧力 | 分散、低圧 | 濃縮、高圧 |

| 冷却アクセス | 優れたクーラントアクセス | クーラントの浸透を制限 |

| ツール抽出 | 問題発生時の取り外しが容易 | タップの抽出が壊れることが多い |

| スレッドの品質 | 一貫性が高い | タップの状態により変動 |

| スレッドサイズの柔軟性 | 1つのツールで複数のサイズに対応 | 各サイズ1タップ |

ねじ切り加工の円弧補間運動は、基本的にチタンの特性により適合した切削動作を生み出します。工具はネジ山のより小さな部分に瞬間的に係合し、圧力、熱、加工硬化を減少させ、同時にクーラントアクセスを向上させます。

PTSMAKEでは、チタン部品のねじ切り加工にほぼ全面的に移行し、従来のタッピングアプローチと比較して、ねじ関連不良を90%以上削減しています。

チタンの特殊タッピング技術

一般的にはねじ切り加工が望ましいが、用途によってはタッピング加工が必要な場合もある。このような場合、特殊なアプローチで成功率を向上させることができます:

特大ドリルホール

チタンのタッピングを成功させる最も効果的な戦略の一つは、わずかにオーバーサイズのドリル穴を使用することです。標準的なタッピング加工では通常、主要直径の75-77%の穴を使用しますが、チタンでは78-82%のサイジングが有効です。

このわずかな拡大:

- 摩擦と発熱を低減

- スレッドパーセンテージを減少させる(ただし、必要な強度は維持する)

- タップに必要なトルクを低減

- 刃先へのクーラントアクセスを向上

重要な航空宇宙用途では、ねじ山が製造性を劇的に向上させながら最低限の強度要件を満たしていることを確認するために、このアプローチを慎重に検証しています。

スパイラル・ポイントとスパイラル・フルートの選択

チタンのタップ選定は、切り屑の排出方向を考慮する必要があります:

- スパイラルポイント(ガン)タップ:チタンのスルーホールに最適。

- スパイラルフルート・タップ:切り屑を後方に引く。ブラインドホールに適しているが、パッキンが発生しやすい。

スパイラルポイントデザインの前方への切り屑排出は、スルーホールアプリケーションで切り屑がタップの後ろに詰まるのを防ぎます。

スレッドフォーミングとスレッドカッティングの比較

一部の限られたチタン用途では、切削加工ではなく、ねじ成形(ロール成形)が実行可能です:

- より薄い素材または市販の純チタンでのみ機能する

- 2-4%の特大穴が必要

- 冷間加工でより強い糸を作る

- チップ関連の問題を完全に解消

この方法はほとんどの高強度チタン合金には適さないが、市販の純チタンやTi-6Al-4Vの非常に薄い切片を使用する特定の用途には効果的である。

チタンの穴品質検証

航空宇宙、医療、その他の高信頼性産業におけるチタンの重要な用途を考えると、穴の品質確認は不可欠です。専門的な検査技術は以下の通りです:

- 渦電流試験:過度の熱や加工硬化によって生じた表面下の欠陥を特定する。

- 表面粗さ解析:引き裂きではなく、適切な切断動作を確認

- スレッドプロファイル検査:正しい糸の形と割合を確認する

- 硬度試験:穴あけが過度の加工硬化を引き起こしていないことを確認する。

PTSMAKEでは、重要なチタン部品に包括的な検査プロトコルを導入しており、多くの場合、サンプリングに頼るのではなく、生産部品のすべての穴を検証できる自動化システムを使用しています。

特殊な工具、適切な切削パラメーター、そしてチタンのユニークな特性のために特別に開発された高度な技術を導入することで、メーカーは穴あけ加工を最も問題の多いチタン加工から、信頼性の高い一貫したプロセスへと変えることができます。重要なのは、この例外的な素材に従来のアプローチを押し付けようとするのではなく、チタンの基本的な性質を尊重することにあります。

産業別アプリケーションとケーススタディ

加工コストが高騰しているにもかかわらず、航空宇宙エンジニアが材料選択に妥協しない理由を考えたことはありますか?その答えは、地球上で最も過酷な環境下、そしてそれ以上の環境下におけるチタンの並外れた性能にあります。その一見魔法のような特性は、機械加工の課題を克服する価値があります。

チタンは、過酷な条件下で比類のない性能を発揮することで、様々な産業に革命をもたらしてきました。超音速のストレスに耐える航空宇宙部品から生体適合性のある医療用インプラントまで、実際のアプリケーションは、チタン加工をマスターすることが、他の方法では不可能であった技術革新をいかに可能にするかを示しています。

航空宇宙チタンが真に舞い上がる場所

航空宇宙産業は、チタンの最も顕著で要求の厳しい応用分野です。PTSMAKEで数多くの航空宇宙産業の顧客と仕事をしてきた私は、チタン部品がいかに現代の航空機や宇宙船の骨格を形成しているかを目の当たりにしてきました。この材料の卓越した強度対重量比、耐食性、温度安定性は、失敗が許されない重要な用途に理想的です。

重要な航空機部品

民間機や軍用機では、チタンは多くのミッションクリティカルな用途に使われています:

| コンポーネント | 一般的に使用されるチタン合金 | 応用における利点 | 機械加工の課題 |

|---|---|---|---|

| エンジンファンブレード | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo | 高温での高強度、耐疲労性 | 複雑な翼型、薄い壁 |

| 着陸装置構造 | Ti-10V-2Fe-3Al | 優れた強度、耐疲労性、軽量化 | 厚みの異なる大型部品 |

| バルクヘッド | Ti-6Al-4V | 構造的完全性、軽量化 | 大量の材料除去、深いポケット |

| 油圧システム | CPチタン | 優れた耐食性、油圧作動油との適合性 | 薄肉精密部品 |

ボーイング787ドリームライナーは、チタン利用の頂点を示すものであり、航空機重量の約15%がチタン部品で占められています。この使用量の増加は、燃料効率、航続距離の延長、メンテナンスコストの削減に直結します。

ケーススタディF-35統合打撃戦闘機のコンポーネント

PTSMAKEでサポートした最も要求の厳しいチタン加工プロジェクトのひとつに、F-35ライトニングIIプログラムの部品があります。これらの構造部品には、以下のことが要求されました:

- Ti-6Al-4V鍛造品の複合5軸加工

- 初期鍛造重量の80%を超える材料除去率

- 大型構造物全体で±0.0005インチ以内の公差を維持

- 最終熱処理時の反りを防止するストレスフリー加工

このソリューションでは、特殊なトロコイドツールパスと1,000 PSI以上の高圧クーラントシステムを組み合わせる必要がありました。工具のかみ合わせを慎重に制御し、切削ゾーンの熱を管理することで、フライトクリティカルな部品に不可欠な厳しい品質要件を維持しながら、従来のアプローチと比較して60%のサイクルタイム短縮を達成しました。

医療用インプラント人体の中のチタン

チタンのユニークな特性を最もよく示す用途は、何十年にもわたって人体内で完璧に機能しなければならない医療産業での使用でしょう。

整形外科インプラント

チタンはその特性によって整形外科医療に革命をもたらした:

- 生体適合性:チタンは安定した酸化皮膜を形成し、体による拒絶反応を防ぎます。

- オッセオインテグレーション:骨細胞はチタン表面と容易に結合する

- 機械的特性:人間の骨に近い弾性を持ち、応力の遮蔽を減らす

- MRI適合性:非磁性であるため、術後の撮影が可能

人工股関節や人工膝関節では、チタン部品は複雑な形状と鏡面仕上げの表面と精密な公差を組み合わせる必要があります。このような厳しい要求には、特殊な加工アプローチが必要です:

- アーティキュレーションサーフェスでRa 0.2μmの厳しい表面粗さ管理

- 生体適合性表面テクスチャを作成するための特殊なツールパス戦略

- 複雑な解剖学的形状のための多軸同時加工

- 無振動切断で微細構造の損傷を防止

ケーススタディ脊椎固定インプラント

PTSMAKEが特に得意とする医療用アプリケーションは、チタン製脊椎固定用ケージです。これらの複雑な装置の特徴は

- 骨の成長を促進するハニカム内部構造

- 最小0.5mmの肉厚

- 細胞接着性を高める表面テクスチャーの変化

- 脊椎の自然な輪郭に沿った複雑な曲線形状

これらの部品には、高精度機械加工と積層造形技術の組み合わせが必要です。複雑な内部構造に3Dプリンティングを、重要な合わせ面に精密機械加工を組み合わせたハイブリッドアプローチを開発することで、当社は、医療機器メーカーが臨床結果を改善しながら開発サイクルを40%短縮できるよう支援してきました。

これらのインプラントのために開発された表面仕上げ技術は、今や業界のベンチマークとして機能し、チタン加工の進歩がいかに患者の転帰の改善に直結するかを実証している。

自動車用途プレッシャー下のパフォーマンス

チタンは、航空宇宙分野ほど広くはありませんが、自動車工学、特に高性能およびレース用途で用途が拡大しています。

高性能自動車部品

大手自動車メーカーやレーシングチームがチタンを利用している:

| コンポーネント | ベネフィット | 加工戦略 |

|---|---|---|

| コネクティングロッド | 往復質量低減、高回転対応 | 専用治具による高速加工 |

| 排気システム | 軽量化、耐熱性、静粛性の向上 | 歪みを最小限に抑えた特殊溶接治具 |

| バルブトレインコンポーネント | 低質量化、高回転域でのバルブコントロール向上 | 精密研削と複合旋盤加工 |

| サスペンション・エレメント | バネなし軽量化、優れた強度 | 振動モニタリング付き5軸加工 |

フォーミュラ1レースは、パワートレインとシャシーシステム全体で広範囲に使用されており、自動車用チタンの最高峰である。

ケーススタディモーターサイクルレース用部品

私たちがサポートした魅力的なチタン製アプリケーションは、一流モーターサイクル・レーシング・チームのためのチタン製コンポーネントの開発です。その課題は、チタン製コネクティングロッドを開発することでした:

- 加速時に2,000gを超える力に耐える

- スチール製部品と比較して40%の往復質量削減

- 200℃以上の使用温度でも寸法安定性を維持

- ベアリング表面でRa 0.3μm以下の表面仕上げを実現

私たちのソリューションは、トロコイドツールパスを使用した積極的な荒加工から始まり、形状を徐々に微細化するレスト加工へと続く特殊な加工シーケンスを導入しました。最終加工では、特殊なエッジ加工を施した特注のセラミック工具を使用することで、追加の研削加工を行うことなく必要な表面仕上げを実現しました。

その結果、コンポーネントは9%の出力向上に貢献し、エンジンの再生間隔は約30%延長された。

マリンアプリケーション腐食を克服する

海洋環境は、エンジニアリング材料にとって最も腐食性の高い課題の一つです。チタンの海水腐食に対する卓越した耐性は、重要な海洋用途において非常に貴重なものとなっています。

深海設備

チタンの能力は、部品が耐えられなければならない深海用途で輝く:

- 10,000PSIを超える極度の静水圧

- 常に腐食性の海水にさらされる

- 氷点下から高温の熱水噴出孔までの温度変化

- メンテナンスなしで何十年も使用可能

これらの部品は通常、特殊な加工方法を必要とする:

- 機械加工間の圧力テスト

- 重要形状の超音波検査

- 気密性の高い接続のための特殊なネジ設計

- シール面の精密公差制御

ケーススタディ水中調査装置

私たちがPTSMAKEでサポートした興味深いプロジェクトは、深海調査機器用のチタン製ハウジングの製作だった。これらの部品には次のような要件があった:

- 水深3,000メートルを超える深海で繊細な電子機器を保護

- 完璧なシール面を持つ精密光学窓を提供する

- 極端な圧力差の下でも寸法安定性を維持

- 調査期間中、分解と組み立てを繰り返すことができる

製造アプローチでは、複雑な形状全体で一貫した肉厚を維持する多軸加工戦略を開発する必要がありました。特殊な 超音波加工7 特定のフィーチャーに対する技術により、圧力下で破損につながる残留応力を発生させることなく、要求されるシール面品質を達成した。

こうして完成したコンポーネントは、地球上で最も過酷な環境のいくつかで5年間完璧に作動し、他の方法では不可能だった科学的発見を可能にした。

化学処理:敵対的環境における耐性

チタンの卓越した耐食性は、他の材料では急速に劣化してしまう化学処理用途に不可欠です。

反応容器と熱交換器

化学処理施設において、チタンは以下のような重要な用途に使用されている:

- 高腐食性化合物用反応容器

- アグレッシブな媒体を扱う熱交換器

- 研磨スラリー用ポンプ部品

- 塩素系化合物の配管システム

このような用途では、特殊な加工方法が要求される:

- 応力腐食割れを防ぐストレスフリー加工

- 精密な形状を持つ特殊な溶接準備

- 耐食性を高める表面調整

- 材料の完全性を確認するための専門試験

ケーススタディ医薬品製造設備

当社が完成させた難易度の高いプロジェクトは、腐食性の高い中間体を処理する医薬品製造装置用のチタン部品でした。必要な部品

- 製品の付着を防ぐ鏡面仕上げの内面

- 混合効率を高める複雑な内部流路

- 潜在的な汚染トラップがない絶対的な清掃性

- すべての製造工程における完全なトレーサビリティ

当社のソリューションは、複雑な内部形状全体を通して一貫した表面品質を維持する特殊な5軸加工戦略を開発することでした。微妙な振動の変化を検出するインプロセスモニタリングシステムを導入することで、複雑な形状全体で発生するさまざまな切削条件にもかかわらず、均一な表面品質を確保しました。

その結果、ステンレス鋼製機器では四半期ごとのメンテナンス停止が必要だった腐食や製品汚染の問題もなく、3年以上にわたって連続稼動している。

エネルギー部門過酷な条件下でのパフォーマンス

エネルギー分野では、長期的な性能を維持しながら過酷な条件に耐えなければならない部品のチタンへの依存度が高まっています。

石油・ガス用途

海洋掘削と生産では、チタン部品は重要な用途に使用されます:

- 海底設備と地上設備をつなぐライザーシステム

- 腐食性坑井流体を処理する熱交換器

- 生産フローを誘導する海底マニホールド

- 高圧、腐食性媒体を含む圧力容器

これらの用途では、複雑な形状を実現しながら材料の完全性を維持するために、特殊な加工アプローチが必要となる。

ケーススタディ地熱エネルギー機器

私たちがサポートした特に要求の厳しい用途には、地熱エネルギー生産用の部品があります。これらのチタン部品は、次のような条件に耐えなければなりません:

- 高ミネラル、腐食性流体

- 300℃を超える動作温度

- 製造フロー中の研磨粒子

- 運転中の一定の熱サイクル

私たちのアプローチは、表面の完全性に細心の注意を払いながら、特殊な加工戦略を実施しました。加工プロセス全体を通して切削力と発熱を制御することで、アルファケース(耐食性を低下させる硬化した酸素リッチな表面層)の形成を防止しました。

その結果、従来の材料と比較して200%を超える耐用年数の向上が実証され、これまで困難であった貯留層からの地熱エネルギーの経済的な抽出が可能になった。

実際のアプリケーションからの教訓

これらの多様なアプリケーションは、すべてのチタン加工アプリケーションに適用される貴重な教訓をもたらします:

専門的なツールと戦略への投資が実を結ぶ:チタンに特化したアプローチを実施するための初期コストは、治療成績の改善によって必ず正当化される。

素材の理解が基本:成功する導入は、チタンのユニークな特性と、それらが加工プロセスにどのような影響を与えるかを深く理解することから始まります。

冷却戦略が成功を左右する:あらゆる用途において、効果的な熱管理はチタン加工を成功させる上で最も重要な要素です。

品質検証はアプリケーション要件に適合していなければならない:各業界にはそれぞれ独自の品質要求事項があり、それらは最初から製造工程に組み込まれていなければならない。

これらの教訓を産業界全体に適用することで、製造業者は最も困難なチタンアプリケーションに成功裏に取り組むことができ、チタン材料固有の加工上の課題を管理しながら、この材料の卓越した性能を引き出すことができます。

精密加工中のチタンの反応特性を管理するための当社の専門的なアプローチをご覧ください。 ↩

当社の特殊工具コーティングが、加工中にチタンの強い化学結合傾向とどのように戦うかをご覧ください。 ↩

チタン加工における工具の早期摩耗を防ぐために、この重要な要素を計算し、調整する方法を学びます。 ↩

当社の冷却システムがこの重要な障壁をどのように突破し、優れたチタン加工性能を実現しているかをご覧ください。 ↩

航空宇宙産業向けの複雑なチタン部品加工を最適化する当社の専門的アプローチをご覧ください。 ↩

これらの特殊な材料が、最も困難なチタンアプリケーションにおいて、どのように振動を除去できるかをご覧ください。 ↩

重要なチタン部品の優れた表面品質を実現する、この特殊なプロセスについてご覧ください。 ↩