偏心ねじの理解:基礎と応用

複雑なシステムを必要とせず、精密に調整できる機械的な接続があることを不思議に思ったことはないだろうか。その答えは、現代機械の縁の下の力持ち、偏心ネジに隠されているかもしれません。

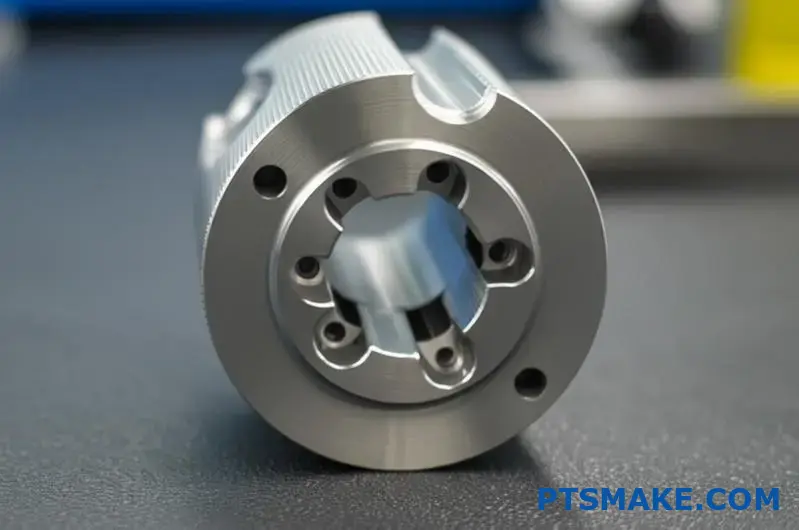

偏心ねじは、シンプルなデザインと独創的な機能性の魅力的な交差点を表しています。シャフトとヘッドの間の意図的にオフセットされた関係を特徴とし、回転させたときに調整可能な動きを生み出すため、数え切れないほどの精密な用途に不可欠な部品となっています。

私がPTSMAKEで精密部品に長年携わってきた中で、偏心ねじは現代の製造業において最も汎用性の高いファスナーの一つであることが常に証明されてきました。これらの特殊なファスナーは、より目に見えるコンポーネントのようにスポットライトを指揮しないかもしれませんが、そのユニークなデザインは、単に標準的なネジが達成することができない機能を可能にします。

偏心ねじは何が違うのか?

偏心ねじの特徴は、意図的なオフセット設計です。シャフトの軸とヘッドの中心が完全に一致する従来のねじとは異なり、偏心ねじは意図的なずれを特徴としています。このオフセットによって、ねじを回転させたときにカムのような作用が生じ、正確な位置決めと調整が可能になります。

オフセットの関係は、次のように呼ばれる。 離心率1 - シャフトの中心軸とヘッドの軸の間の測定距離。この一見些細なデザインの違いが、顕著な機能的違いを生み出している:

偏心ねじの主な設計要素

- ヘッドデザイン:多くの場合、より大きく、握りやすく回転しやすいように設計されている。

- シャフト構成:精密機械加工による正確なオフセット測定

- スレッド仕様:特定の用途や負荷要件に合わせてカスタマイズ

- 素材の選択:通常、硬化鋼、ステンレス鋼、または特殊合金

偏心ネジの製造は、標準的なファスナーよりもかなり厳しい公差を必要とします。PTSMAKEでは、これらのコンポーネントが要求する正確なオフセットを達成するために特別に私たちのCNC機械加工プロセスを洗練してきました。

業界を超えた共通アプリケーション

偏心ねじのユニークな特性は、さまざまな分野で貴重なものとなっています:

家具産業への応用

家具製造では、偏心ネジは、多くの組立システムの基礎として機能します。彼らは可能にします:

- フラットパック家具の迅速な組み立て接続

- テーブルやデスクの高さ調節機構

- 調整可能な家具部品の張力制御

- キャビネットドアアライメントシステム

自動車部門の実施

現代の自動車には、偏心ねじの用途が数多くある:

- ヘッドライトのアライメント機構

- サスペンション・コンポーネントの調整

- エンジン・タイミングベルト・テンショナー

- ダッシュボードと内装部品の取り付け

自動車製造では、これらの部品の精度が安全性と性能の両方に直接影響します。当社の自動車業界のお客様は、標準公差を超える厳格な仕様で製造された偏心ねじを特に求めています。

産業機械の用途

産業機器では、偏心ねじが重要な調整機能を担っている:

| 申し込み | 機能 | 典型的な偏心の範囲 |

|---|---|---|

| CNCマシンガイド | 測位精度 | 0.05mm - 0.5mm |

| コンベアシステム | ベルトの張力調整 | 1mm - 5mm |

| 印刷機 | 登録アライメント | 0.1mm - 1mm |

| 包装設備 | ガイドレールの位置決め | 0.5mm - 3mm |

産業部門では、連続運転時の精度と耐久性のバランスを考慮した、カスタマイズされた偏心ねじソリューションが必要とされることがよくあります。

精密機器アプリケーション

おそらく最も要求の厳しいユースケースは精密機器だろう:

- 微調整が必要な光学機器

- 実験装置の校正メカニズム

- 医療機器位置決めシステム

- 測定機器の基準点

このような用途では、偏心ねじはミクロン単位で調整する必要があり、従来の機械加工能力の限界を超える製造工程が必要になることがあります。

正しい偏心ねじの選択

クライアントに適切な偏心スクリューを選んでもらう際、私はいくつかの要素を考慮します:

- 負荷要件:スクリューが耐えられる力

- 調整範囲:最小位置から最大位置までの総移動量

- 設置スペース:スクリューと回転クリアランスの両方に余裕があること

- 環境条件:極端な温度、湿気、腐食性物質への暴露

- 調整頻度:位置変更のためにスクリューを回転させる頻度

これらの要因の相互作用によって、必要な偏心量だけでなく、材料の選択、ねじピッチ、ヘッド設計も決定される。一見単純な部品に見えるが、実は慎重なエンジニアリングのバランスを表している。

PTSMAKEでの仕事を通じて、偏心ねじの要件を前もって適切に指定する時間を取ることで、導入時のトラブルシューティングを大幅に削減できることがわかりました。メーカーは、特定のアプリケーションの要求を考慮することなく、一般的な寸法のみに基づいてこれらのコンポーネントを選択することがあまりにも頻繁にあります。

偏心ねじ製造における材料と規格

何十年も完璧に機能する偏心ネジがある一方で、数ヶ月で故障するネジがあることを不思議に思ったことはないだろうか。その秘密はデザインだけにあるのではなく、そのデザインに命を吹き込む厳選された素材にあるのです。

偏心ねじの製造を管理する材料と規格は、その信頼性の基礎を形成し、各材料の選択と認証要件は、食品加工から採油までの業界全体の性能に直接影響します。

偏心ねじを製造する場合、材料の選択は、おそらく性能と寿命の両方に影響を与える最も重要な決定です。私はPTSMAKEで長年勤務する中で、材料特性が耐摩耗性から耐荷重性まで、あらゆるものに劇的な影響を与えることを目の当たりにしてきました。

偏心ねじ製造の主要材料

材料の選択プロセスでは、使用環境、機械的ストレス、化学薬品への暴露、コストの考慮など、いくつかの要因を考慮する必要があります。ここでは、最も一般的に使用されている材料について見てみよう:

ステンレス鋼の種類

ステンレス鋼は、その優れた特性の組み合わせにより、偏心ねじ製造のためのゴールドスタンダードであり続けています:

316/316Lステンレス鋼:耐食性に優れ、食品、医薬品、化学工業の主力製品。モリブデンを含むため、塩化物やプロセス酸に特に強い。

304/304L ステンレス鋼:一般的な耐食性に優れ、より経済的なオプション。

17-4 PHステンレス鋼:強度が最も重要な場合、この析出硬化ステンレスは、優れた耐食性を維持しながら、優れた機械的特性を提供します。

私は、適切に指定されたステンレス鋼の偏心ネジは、交換が必要になる前に、厳しい環境下で5〜10年間動作することができ、メンテナンスへのアクセスが困難であるか、コストがかかるアプリケーションに理想的であることを確認しています。

アルミニウム合金

重量が重視される用途では、アルミニウム合金は説得力のある利点を提供する:

6061-T6:強度、耐食性、被削性に優れ、最も汎用性の高いアルミニウム合金です。PTSMAKEでは軽量化が必要な用途によくお勧めしています。

7075-T6:最大の強度対重量比が要求される場合、この航空宇宙グレードのアルミニウムが、コストは高いが、私たちの一番のお薦めである。

2024-T3:耐疲労性に優れ、繰り返し荷重のかかる用途に適している。

アルミニウム偏心ねじは、それらの鋼の等価物の約35%の重量を量る、モバイル機器や航空宇宙用途で大きな利点を作成します。

真鍮とブロンズのオプション

これらの銅ベースの合金は、特殊な特性を必要とする用途で輝きを放ちます:

C360 真鍮(快削黄銅):加工性に優れ、耐食性に優れる。

C932 ベアリング・ブロンズ:自己潤滑性により、潤滑が限られた用途の偏心ねじに最適です。

C655 シリコン・ブロンズ:特に海洋環境において優れた耐食性を発揮。

について ガルバニック互換性2 これらの材料と相手部品との間には、腐食の促進を防ぐために注意深く考慮しなければならない。

極限環境用特殊素材

特に要求の厳しい用途には、特殊な素材をお勧めすることもあります:

| 素材 | 主要物件 | 代表的なアプリケーション |

|---|---|---|

| インコネル718 | 高温耐性、卓越した強度 | 石油化学、航空宇宙 |

| チタン・グレード5 | 優れた強度対重量、生体適合性 | 医療、航空宇宙 |

| ハステロイ C-276 | 極めて高い耐食性 | 化学処理 |

| 二相ステンレス | 強度と耐食性の両立 | オフショア、海水淡水化 |

これらの材料は通常、標準的なステンレ ス鋼に比べて製造コストが300-500%増 加するが、過酷な環境でのライフサイクル・コス トを考慮すると経済的であることがわかる。

偏心ねじ製造に関する国際規格

偏心ねじの製造は、一貫性、品質、互換性を保証する様々な国際規格によって規制されています:

ISO規格

国際標準化機構(ISO)は、世界的に認知された仕様を提供している:

- ISO 898:炭素鋼および合金鋼製のファスナーの機械的特性を定義する。

- ISO 3506:耐腐食性ステンレス鋼ファスナーの機械的特性を網羅

- ISO 4042:ファスナー用電気メッキ・コーティングの指定

- ISO 9001:品質マネジメントシステム要求事項

PTSMAKEのISO9001認証は、当社の偏心ネジは一貫した品質基準を満たしていることをお客様に自信を持って提供します。

DIN規格

ドイツ標準化協会(DIN)の規格は、精密工学において依然として影響力を持つ:

- DIN 931/933:六角ボルトの寸法を定義

- DIN 912:ソケット・ヘッド・キャップ・スクリューの仕様

- DIN 125:平座金寸法

- DIN 127:スプリングロックワッシャーの要件

JIS規格

日本工業規格(JIS)はアジア市場にとって特に重要である:

- JIS B 1176:六角穴付きボルトの仕様

- JIS G 4303:ステンレス鋼棒標準

- JIS G 4305:冷間圧延ステンレス鋼板

ANSI/ASME規格

北米では、米国規格協会(ANSI)と米国機械学会(ASME)の規格が主流である:

- ASME B18.2.1:角ボルトと六角ボルトとネジ

- ASME B18.3:ソケットキャップ、ショルダー、止めねじ

- ASME B1.1:統一インチネジ

品質保証の認定要件

偏心ねじが期待通りの性能を発揮するためには、いくつかの認証が必要な場合があります:

材料認証

- 3.1 証明書:製造ロットの試験を通じて材料特性を確認する。

- 3.2 証明書:独立した第三者による材料特性の検証が必要

- RoHS対応:規制有害物質が含まれていないことを証明する。

- REACH対応:化学物質の登録と安全性評価の確保

品質プロセス認証

- ISO 9001:品質マネジメントシステム

- IATF 16949:自動車生産における品質マネジメントシステム

- AS9100:航空宇宙品質マネジメントシステム

- ISO 13485:医療機器の品質マネジメントシステム

PTSMAKEのようなメーカーがこれらの認証を維持することで、顧客は偏心ねじが適用されるすべての基準を満たしていることを文書で保証されます。

パフォーマンス・テスト認証

- 硬度試験:指定された規格の材料硬度を確認

- 引張試験:強度特性の検証

- 寸法検証:すべての重要な寸法が仕様を満たしていることを確認する

- 表面処理の検証:塗膜の厚みと密着性を確認

これらの認証は単なるペーパーワークではなく、アプリケーションの性能と安全性に直接影響するコンポーネントの品質に関する検証可能な証拠です。

製造プロセスと技術

機械を完璧な精度で機能させるために精密に作られた偏心ネジが、実際にどのようにして命を吹き込まれるのか不思議に思ったことはないだろうか。未加工の金属から完成部品までの道のりは、想像以上に魅力的です。

偏心ねじの製造は、伝統的な金属加工と最先端の精密工学を組み合わせたもので、冷間圧造やねじ転造などの特殊工程を高度なCNC機械加工と並行して活用することで、これらの部品を独自の価値あるものにする正確な寸法オフセットを実現している。

PTSMAKEでは、偏心ねじの製造アプローチは、これらの特殊なコンポーネントが要求する精度と効率のバランスを取りながら、長年にわたって大きく進化してきました。製造プロセスは、単にファスナーを作成することではありません - 重要なアプリケーションで正確な調整を可能にする精密機器を作ることです。

冷間圧造:効率的な製造の基礎

冷間圧造は、特に大量生産において、偏心ねじの初期形状を製造する最も効率的な方法の一つです。

コールド・ヘディング・プロセスの説明

冷間圧造(冷間成形とも呼ばれる)は、材料を除去することなく金属を成形する金属成形プロセスです。この工程は次のような方法で行われます:

- 線材を機械に送り込む

- ワイヤーを所定の長さに切断する

- 高圧の金型を通してヘッドを成形する。

- 正確な寸法管理を維持しながら、希望するヘッド形状を作成する。

冷間圧造は、偏心ねじを製造する際にいくつかの明確な利点を提供します:

- 材料効率:投入原料のほぼ100%が最終製品に利用される

- 生産速度:標準的な構成で最大300個/分の出力速度

- 強度の向上:冷間加工は、加工硬化によって金属を強化する。

- 次元の一貫性:大量生産における高い再現性

特に偏心ねじの場合、ヘッドとシャフトの中心線の間に意図的なオフセットを作るために、特殊な多段ダイを設計する必要があります。これは金型設計に複雑さを加えるが、規模が大きくなるとユニットあたりのコストを大幅に削減する。

冷間圧造における材料の考慮点

すべての素材が同じように冷間圧造に適しているわけではない 偏心幾何学3 コンポーネントを使用している:

| 素材 | コールド・ヘディング適性 | 備考 |

|---|---|---|

| 低炭素鋼 | 素晴らしい | 最も一般的な標準用途 |

| 中炭素鋼 | グッド | アニール前処理が必要 |

| ステンレススチール(304、316) | 中程度 | 必要な力が大きく、工具の摩耗が増加 |

| アルミニウム合金 | グッド | 必要な力は小さいが、寸法安定性は劣る |

| チタン合金 | 貧しい | 冷間圧造はまれで、通常は機械加工が施される。 |

PTSMAKEでは、標準材料の偏心ねじの大量生産には冷間圧造を推奨し、特殊合金やカスタム設計にはCNC加工を予約することがよくあります。

ねじ転がし:妥協のない精密さ

ねじ転造は、強度、精度、効率を兼ね備えているため、偏心ねじのねじ山を形成するのに適した方法です。

ねじ転造の仕組み

材料を削ってねじを作るねじ切りとは異なり、ねじ転造は材料を塑性変形させる:

- ねじブランクは、ねじ山形状を持つ硬化ダイスの間に置かれる。

- ダイスは圧力をかけ、材料を強制的にねじ形状に流れ込ませる。

- 糸目は糸の輪郭に沿っており、強度を高めている。

- このプロセスにより、ねじの表面に加工硬化が生じ、耐摩耗性が向上する。

この冷間加工プロセスは、切削加工されたスレッドに比べ、以下のような優れた機械的特性を持つスレッドを生み出す:

- スレッドルートでの引張強度が最大30%向上

- 耐疲労性の向上

- 強化されたスレッド表面仕上げ

- 材料の無駄がない

偏心ねじのねじ転造における重要なパラメータ

偏心ねじのねじ転造では、いくつかのパラメータを正確に制御する必要があります:

- 金型圧力:過度の変形なしに完全なねじ形成を確実にするため、慎重に校正する必要がある。

- 圧延速度:表面仕上げと生産速度に影響

- ブランク径:圧延中の材料の変位を考慮しなければならない

- 潤滑:金型寿命とねじ品質にとって重要

このようなねじは偏心しているため、ねじ転造の際、オフセッ トされたヘッドが転造プロセス中に不均衡な力を発生させ る可能性があり、独特の課題があります。適切なアライメントを維持するには、特別な治具が必要になることがよくあります。

CNC加工:精密アプローチ

少量生産、複雑な設計、または特殊な材料の場合、CNC機械加工が偏心ねじ製造のための選択方法になります。

CNC加工プロセスフロー

偏心ねじの典型的なCNC加工工程は以下の通りである:

- プログラミング:ヘッドとシャフトの偏心関係を考慮したツールパスの作成

- 素材の選択:適切な棒材またはブランクの選択

- 初期旋回:基本的なシャフトのプロファイルと寸法の確立

- 偏心フィーチャー加工:特殊な固定具でオフセット関係を作る

- ねじ切り/切削:成型よりも切断による糸形成

- 二次事業:穴あけ、スロット加工、ドライブ機能の追加

- 仕上げ:バリ取り、研磨、表面処理

CNC加工は、冷間圧造では実用的でないさまざまな偏心度、複雑な頭部設計、または珍しいねじ形状を持つ偏心ねじを製造するための比類のない柔軟性を提供します。

高度なCNC加工に関する考察

CNCによる高精度な偏心ねじの製造には、いくつかの要素に注意を払う必要がある:

- 熱管理:加工中の寸法変化を防ぐための熱制御

- ツールパスの最適化:工具のたわみを最小限に抑え、正確なオフセットを実現

- フィクスチャーデザイン:真の中心線を参照するカスタムワークホールドソリューションの作成

- インプロセス測定:加工サイクル全体を通した重要寸法の検証

- ツール選択:特定の素材と特徴に適した工具の選択

PTSMAKEでは、多軸CNC旋盤により、偏心公差±0.01mm以内の偏心ねじを製造することができ、航空宇宙産業や医療産業における最も厳しい用途に対応しています。

特殊装備の要件

高精度の偏心ねじの製造には、標準的なファスナー製造能力を超える特殊な製造設備が必要です。

冷間圧造用偏心ねじの主要設備

- マルチダイ・コールドヘッダー:プログレッシブ成形が可能な、通常4~6台のステーションヘッダー

- カスタム金型セット:エキセントリックな関係を作るために特別に設計された

- 自動検査システム:偏心を検証するインラインビジョンと測定システム

- マテリアルハンドリング・オートメーション:大量生産向け

ねじ転造装置に関する考察

- 円筒ダイスねじローラー:より高精度なアプリケーション用

- 平ダイススレッドローラー:大量生産用

- スレッド検証システム:偏心ネジ部品専用ゲージング

- カスタムねじ転造ダイス:部品の偏心性に対応した設計

高度なCNC機器の要件

偏心ねじの加工には、いくつかの特殊能力が不可欠である:

- 多軸CNC旋盤:複雑な形状に対応する5軸以上の能力

- ライブツーリング機能:主軸に垂直なフィーチャー作成用

- 高精度コレットシステム:最小の振れで確実なワーク保持

- 自動計測システム:重要寸法の工程内検証用

- 糸巻きアタッチメント:特殊なスレッドフォーム製造用

偏心ねじ製造における品質管理

偏心ねじのユニークな形状は、標準的なファスナー検査方法を超えて特殊な品質管理のアプローチが必要です。

通常、包括的な品質管理プロトコルには以下が含まれる:

- 原材料の検証:化学組成と機械的性質の試験

- 最初の記事検査:初期生産ユニットの完全な寸法検証

- インプロセスゲージング:製造中の重要寸法のチェック

- 偏心測定:オフセットの関係を確認するために、専用の治具とインジケータを使用する。

- スレッド検査:ねじ山形状を確認するためのねじゲージと光学式コンパレーターの使用

- 材料硬度試験:適切な熱処理を検証する。

- 機能テスト:偏心動作が組み立て時に意図した通りに機能することを確認すること

PTSMAKEでは、偏心ねじの形状を検証するために特別にカスタムゲージングを開発し、あらゆるサイズの生産で一貫した品質を維持できるようにしています。

設計上の考慮事項とカスタムソリューション

特定の用途に最適な偏心ねじは何だろうと考えたことはありませんか?その秘密は、既製のソリューションにあるのではなく、お客様独自の製造上の課題に合わせた熟慮された設計にあります。

偏心ねじの設計には、正確なオフセット寸法のバランスをとり、適切なヘッド構成を選択し、最適なねじ切りオプションを選択する必要があります。

効果的な偏心ねじの作成は、工学原理とアプリケーション固有の要件の微妙なバランスです。PTSMAKEでの勤務を通じて、偏心ねじの最も成功する実装は、その中で動作する機械システムの徹底的な分析から始まることがわかりました。このアプローチにより、コンポーネントが実際の条件下で確実に機能することが保証されます。

偏心ねじの重要な設計パラメータ

偏心ねじの性能は、特定のアプリケーションの要件に合わせて慎重に調整する必要があり、いくつかの重要な設計要素にかかっています:

偏心率仕様

これらの特殊ファスナーの特徴は、オフセット寸法(シャフト中心線とヘッド中心線の間の距離)です。この寸法が直接決定します:

- ネジの調整範囲

- 回転時に生じるメカニカル・アドバンテージ

- アプリケーションで可能なポジショニングの精度

偏心ねじを設計する場合、一般的に偏心率(シャフトの直径に対するオフセット距離)で分類します。下の表は、この比率に基づいて一般的なアプリケーションの概要を示しています:

| 偏心率 | 代表的なアプリケーション | 調整精度 |

|---|---|---|

| 低い (0.05-0.15) | 微調整機構、光学機器 | マイクロメーターレベルの精度 |

| 中 (0.15-0.3) | 機械アライメント、自動車部品 | ミリ単位の調整 |

| 高い (0.3-0.5) | テンションシステム、大型機器アライメント | ミリメートル単位の調整 |

| 非常に高い (>0.5) | 特殊用途、カム交換 | 粗調整 |

ほとんどの産業用アプリケーションは、調整能力と構造的完全性のバランスを取り、中程度の範囲に分類されます。しかし、以下のような精密電子機器製造では、低レシオ偏心ねじの需要が増加しています。 小型化4 が重要だ。

ヘッド構成オプション

ヘッドのデザインは、機能性と使い勝手の両方に大きく影響する:

ヘックス・ヘッズ:優れたトルクを発揮し、標準工具での頻繁な調整が必要な用途に最適。

ソケットヘッド:優れたトルク性能を維持しながら薄型を実現し、スペースに制約のある用途に適している。

ローレット・ヘッド:工具なしで調整でき、作業者による頻繁な交換が必要な用途に最適。

カスタムプロファイル:ユニークなアプリケーションや独自のシステムのための特殊なヘッド設計。

PTSMAKEでは、標準工具との互換性を維持しながら、人間工学に基づいた手元調整を実現する独自のヘッドデザインをいくつか開発してきました。このデュアルパーパスアプローチは、メンテナンス技術者とオペレーターの両方がアクセスを必要とする組立ライン装置で特に価値があることが証明されています。

スレッドに関する考察

ねじの仕様は、アプリケーションの要件に注意深く適合させる必要があります:

スレッドピッチ:ピッチが細かいほど精度が高く、振動によるゆるみに強く、ピッチが粗いほど調整が速く、負荷容量が大きい。

スレッドのプロフィール:標準プロファイル(メートル、UNC、UNF)は、ほとんどの用途に使用できますが、高負荷の用途では、バットレスねじやアクメねじなどの特殊プロファイルが必要になる場合があります。

スレッドの長さ:ねじ部は、偏心機能を損なうことなく、用途に十分でなければならない。

スレッドクラス/フィット:より厳しい公差クラス(2A/2Bなど)は、より正確な位置決めが可能ですが、製造コストが増加する可能性があります。

重要な用途には、優れた強度と耐摩耗性のために、転造ねじ(切削ではなく)などの特殊なねじ処理を推奨することがよくあります。この製造方法の選択により、高サイクル用途で30%まで寿命を延ばすことができます。

アプリケーションに特化した設計ソリューション

さまざまな業界では、特殊な偏心ねじの設計を必要とするユニークな課題があります:

自動車産業ソリューション

自動車用途では、偏心ねじは、振動、温度変動、潜在的に腐食環境に耐える必要があります。私たちの設計アプローチは、一般的に含まれています:

- オプションのネジロック機能付き耐振動ネジプロファイル

- 耐食性材料またはコーティング(亜鉛、亜鉛-ニッケル、ジオメット)

- 車両組立時に一貫した調整を保証する精密偏心公差

- 自動組立ツールに対応する特殊ヘッド設計

当社が大手自動車メーカー向けに開発し、特に成功を収めた設計のひとつは、2つのオフセット・プロファイルが連動してヘッドライト照準機構に極めて微細な調整機能を提供するデュアル・エセントリック・システムです。

航空宇宙用途

航空宇宙分野では、最高レベルの精度と信頼性が求められます:

- 超精密偏心公差(通常±0.005mm以内)

- チタンやアルミニウム合金などの軽量素材を使用し、全体の重量を軽減

- 振動による緩みを防ぐ特殊なロック機構

- 完全な材料トレーサビリティと認証

航空機の制御システム用途では、シリアル化されたトラッキングと特殊な表面処理を施した偏心ねじを開発し、炭素繊維部品に使用した場合の耐ガルバニック腐食性を高めています。

医療機器に関する考察

医療用アプリケーションには独特の要件がある:

- 316Lステンレス鋼やチタンなどの生体適合素材

- 感染管理における鏡面仕上げの要件

- MRI適合の非磁性オプション

- 特殊洗浄と不動態化処理

医療機器製造における当社の経験は、正確な調整能力が手術結果に直接影響する整形外科手術器具に特化した偏心ねじ設計の開発につながりました。

PTSMAKEのカスタム・デザイン・プロセス

カスタマイズされた偏心ねじソリューションを開発する際には、最適な結果を確実にするために、構造化されたプロセスに従います:

要求分析:機能要件、環境条件、期待される性能を総合的に評価。

デザイン・イテレーション:3Dモデリングとシミュレーションによる初期設計の開発。

プロトタイプ製造:テストとバリデーション用のサンプルコンポーネントの迅速な製造。

パフォーマンス・テスト:機能性と耐久性を検証するため、模擬的な使用条件下で厳密な評価を実施。

デザインの改良:テスト結果に基づく最適化により、性能と製造性を向上。

プロダクション・インプリメンテーション:重要な設計パラメータを維持しながら、効率的な製造プロセスへの移行。

この協力的なアプローチは、標準的な部品では特殊な要件を満たすことができない、急速に発展する業界の顧客にとって特に効果的であることが証明されています。

コストとパフォーマンスのバランス

カスタム偏心ねじの設計は、必然的に性能要件とコストの考慮事項のバランスを取る必要があります。いくつかの戦略は、このバランスを最適化するのに役立ちます:

戦略的な素材選択:不必要にオーバースペックにすることなく、性能要件を満たす材料を選択すること。

製造可能な設計:機能を損なうことなく、生産を簡素化する機能を搭載。

可能な限りの標準化:重要な性能に影響を与えない範囲で、標準的な寸法や機能を使用すること。

ボリュームに関する考察:プロトタイプ、少量生産、大量生産では最適なアプローチが異なるため、生産量を念頭に置いた設計を行う。

設計プロセスの初期段階でこれらの要因を慎重に考慮することで、特定の用途で経済的に実行可能でありながら、最適な性能を発揮する偏心ねじソリューションを開発することができます。

品質管理および試験手順

優れた偏心ねじと早期故障するねじを分ける目に見えない要因は何でしょうか?それは、材料や設計だけではありません。生産ラインに到達する前に、すべてのコンポーネントが厳格な基準を満たしていることを保証する厳格な品質管理です。

偏心ねじ製造における品質管理は、計測学、材料科学、工学の専門知識の重要な交差点であり、特殊な検査技術によって、これらの部品が独自の調整機能を果たすための正確な寸法関係が検証されます。

PTSMAKEでの仕事の中で、偏心ねじの品質管理には、標準的なファスナー検査プロトコルを超える特殊なアプローチが必要であることがわかりました。ヘッドとシャフトの中心が意図的にずれていることは、これらの部品を価値あるものにしているまさにその特徴ですが、専用の検査方法を必要とするユニークな検証上の課題も生み出します。

寸法検証技術

偏心ねじの品質管理の要は、その機能を定義する重要な寸法関係を検証することにあります。

偏心率測定法

シャフトの中心線とヘッドの中心線の間のオフセットを正確に測定することは、ユニークな検査上の課題です。いくつかの方法は、効果的な検証を提供します:

光学コンパレータ:これらの投影ベースのシステムは、マスターテンプレートとの視覚的な比較を可能にし、中程度の公差要件に対して迅速な検証を提供します。

三次元測定機(CMM):最も高い精度が要求される場合、三次元測定機は実際の寸法関係を三次元でマッピングし、偏心に関する包括的なデータを提供することができます。

ビジョン・システム:自動ビジョン検査システムは、エッジ検出アルゴリズムを使用して中心線を特定することで、大量生産ラインでの偏心を迅速にチェックすることができます。

カスタム・ゲージング:偏心関係を機械的手段で物理的に検証する専用治具。

測定技術の選択は、要求される公差と生産量に大きく依存する。0.005mm以内の公差が要求される航空宇宙用途では、CMM検査が必須となる場合がありますが、商業用ハードウェアでは、より高速な検証のために光学技術を使用する場合があります。

ねじ品質検査

ねじ山の完全性は、組立と機能性能の両方に直接影響するため、ねじ山検査は品質管理の重要な部分を形成します:

| 検査方法 | 検証内容 | 代表的なアプリケーション |

|---|---|---|

| スレッドリングゲージ | 外部スレッドのGO/NO-GO検証 | 生産ライン検査 |

| スレッドプラグゲージ | 内部スレッドのGO/NO-GO検証 | 相手部品検査 |

| 光学式スレッド検査 | スレッドプロファイル、ピッチ、角度 | 高精度の要求 |

| レーザースレッドスキャニング | 完全なスレッドフォームマッピング | 重要なアプリケーション |

高振動環境で使用される偏心ねじの場合、ねじ山の完全性が自己ゆるみに対する抵抗力に直接影響するため、ねじ山の品質検査が特に重要になります。

表面仕上げの検証

偏心ねじの表面仕上げは、機能性能と耐食性の両方に影響する:

- プロフィロメーター:Ra(平均粗さ)やRz(山から谷までの高さ)のような表面粗さパラメータの測定

- 視覚的比較基準:標準サンプルとの迅速な照合に使用

- 反射率試験:表面平滑性の定量的データを提供

自動車のサスペンション部品のような特殊な摩擦が要求される用途では、表面仕上げの検証により、調整中の一貫したトルクと張力の関係が保証されます。

材料試験と検証

寸法検査だけでなく、材料検査によって、偏心ねじが使用条件下で期待通りの性能を発揮することが保証されます。

硬度試験プロトコル

硬さ試験は、完成部品の機械的特性に関する重要な洞察を提供します:

- ロックウェル硬さ試験:仕上げファスナーの最も一般的な方法で、通常BまたはCスケールを使用する。

- ビッカース硬度:ケース硬化部品や特定部位のテストに使用。

- ポータブル硬度計:コンポーネントを破壊せずに現場検証を可能にする

高荷重を受ける偏心ねじの場合、荷重下での脆性と過度の変形の両方を防ぐために、特定の硬度範囲を検証する必要があります。

化学成分分析

正しい材料組成を確保することは、特に特殊な要求のある用途では極めて重要である:

- 蛍光X線 (XRF):材料検証のための非破壊元素分析

- 光学発光分光法:詳細な化学成分分析を提供

- 素材認証レビュー:工場認証とトレーサビリティの検証

PTSMAKEでは、重要なアプリケーションで致命的な故障につながる可能性のある材料の取り違えを防ぐため、厳格な材料分離プロトコルと検証テストを維持しています。

コーティングとメッキの検査

コーティングされた偏心ねじの場合、追加の検証により適切な保護が保証される:

- 膜厚測定:磁気、渦電流、X線技術を用いる

- 塩水噴霧試験:加速条件下での耐食性を検証

- 接着試験:設置時および使用時にコーティングが損なわれないようにする。

メッキされた偏心ねじの品質管理プロトコルを設計する際、特定のメッキ工程で発生する可能性のある水素脆化の問題に特別な注意を払っています。

機能テストのアプローチ

寸法と材質の確認が品質管理の基礎となる一方で、機能試験は、偏心ねじがその用途で意図されたとおりに機能することを確認します。

トルク-張力関係試験

ファスナーの用途では、加えられるトルクと発生する張力の関係を理解することが極めて重要です:

- トルクテンションアナライザー:様々なトルク値で発生する実際の張力を測定

- 摩擦係数試験:摩擦特性の一貫性を決定する

- 常用トルク試験:保持能力を確認するためのセルフロック・ファスナー用

この試験は、特定のトルク下で予測可能な動きが不可欠な調整用途に使用される偏心ねじにとって特に重要です。

調整メカニズムのサイクルテスト

多くの偏心ネジは繰り返し調整するように設計されているため、サイクルテストで耐久性を確認します:

- 自動サイクリング装置:繰り返し調整操作をシミュレート

- 摩耗測定:指定されたサイクル数後の材料損失を定量化する。

- スレッドの完全性の検証:糸が繰り返し使用されても機能的な形状を維持することを確認する。

最近、光学機器業界のお客様のために大規模なサイクルテストを実施し、当社の偏心調整ねじが1万回の調整サイクル後も正確な位置決め能力を維持していることを実証しました。

環境試験

厳しい環境下での用途については、追加試験により特定の条件下での性能を検証する:

- 温度サイクル:指定された温度範囲で機能を検証

- 腐食試験:標準的な塩水噴霧試験だけでなく、業界特有の環境暴露を含めることができる。

- 耐振動性:自動車および航空宇宙用途に特に重要

統計的工程管理の実施

偏心ねじの効果的な品質管理には、個々の部品の検査だけでなく、製造工程全体の体系的な監視が必要です。

偏心ねじの主要SPCパラメータ

最も効果的な統計的工程管理(SPC)の実施は、これらの重要なパラメーターに焦点を当てている:

- 偏心値:センターライン間の正確なオフセット

- スレッド寸法:ピッチ径、大径、小径

- 素材硬度:指定範囲内を維持

- 表面仕上げ:特にベアリング表面用

生産全体を通してこれらのパラメーターを監視することで、傾向を特定し、不適合部品になる前に修正することができる。

プロセス能力調査

精密部品を製造する際には、製造工程固有の能力を理解することが不可欠である:

- Cp/Cpk分析:仕様限界に対するプロセス能力を測定

- ゲージR&R研究:測定システムのばらつきを評価する

- プロセスFMEA:製造における潜在的な故障モードの特定

PTSMAKEでは、偏心ねじの生産において、標準寸法の最小Cpk値1.33、重要な形状の最小Cpk値1.67を維持し、ばらつきを最小限に抑えた一貫した品質を保証しています。

不適合処理

強固な防止システムがあっても、不適合部品の効果的な処理は不可欠である:

- 根本原因分析:根本的な原因を特定するための構造化されたアプローチ

- 是正措置の手順:問題に対処するための文書化されたプロセス

- 予防措置:再発防止策の実施

品質文書とトレーサビリティ

完全な文書化は、品質の確認と、問題が発生した場合のトラブルシューティングのためのトレーサビリティの両方を提供します。

重要な用途に使用される偏心ねじには、通常、以下のものを提供しています:

- 材料認証:化学的および機械的特性の文書化

- 次元レポート:重要な機能に関する包括的な測定データ

- プロセス記録:すべての製造業務の文書化

- テスト結果:アプリケーション要件に特化した性能検証データ

この文書は、コンプライアンスを証明するだけでなく、将来の設計の反復や問題解決のための貴重な参考情報を提供します。

偏心ねじ製造のために特別に設計された包括的な品質管理プロトコルを実施することにより、当社は、これらの特殊なコンポーネントが最も要求の厳しい用途でも確実に機能することを保証することができます。その 計量証明5 プロセスには追加投資が必要かもしれないが、重要なシステムの部品故障のコストに比べれば微々たるものだ。

自動車製造における実践的応用

あなたのクルマは、どうやって安定性と快適性の完璧なバランスを実現しているのだろうと不思議に思ったことはありませんか?スムーズな乗り心地と正確なステアリングレスポンスの裏には、隠れたヒーロー、エキセントリックスクリューが存在します。

偏心ねじは、キャンバー角、ホイールアライメント、サスペンションシステムなど、従来のファスナーでは不可能だった精密な調整を可能にし、最終的に最適な車両性能と安全性を確保する、現代の自動車工学において基本的な役割を果たしています。

自動車産業は、精密ファスナーにとって最も厳しい環境の1つであり、公差がコンマミリ単位で測定され、性能が安全に直結します。PTSMAKEで自動車メーカーと仕事をする中で、偏心ねじが複雑なアライメントの課題を解決するのを目の当たりにしてきました。

偏心ねじの重要な自動車用途

偏心ねじのユニークなオフセット設計は、現代の車両全体で正確な調整アプリケーションのためにそれらを特に貴重になります。最も重要な実装を検討してみましょう:

キャンバー角調整機構

キャンバー角(フロントから見たときのホイールの垂直方向の傾き)は、車両のハンドリング、タイヤの摩耗、安全性に直接影響します。この角度を正確にすることが重要です:

- 調整要件:最近の車種では、0.1°刻みで±2°以内のキャンバー調整が一般的です。

- 伝統的なソリューション:従来は、スロットのついた取り付けプレートやシムが必要で、調整には不正確さと時間がかかっていた。

- 偏心スクリューの実装:サスペンションの取り付けポイントに偏心ネジを戦略的に配置することで、技術者はファスナーを回転させるだけで、正確で再現性のあるキャンバー調整を行うことができます。

キャンバー調整に偏心ねじを使用することの素晴らしさは、そのシンプルさにあります。調整機構をファスナーに直接組み込むことで、メーカーは、より正確な制御を提供しながら、追加のコンポーネントの必要性を排除します。PTSMAKEでは、調整後の不要な回転を防ぎつつ、必要なときに意図的な変更を可能にする、制御された摩擦面を持つ特殊な偏心ねじを開発しました。

ホイールアライメントシステム

キャンバーだけでなく、適切なホイールアライメントには、最適な車両性能を発揮するために協力し合わなければならない複数の角度が含まれます:

| アライメント・パラメーター | 機能 | 標準的な調整範囲 | 偏心ねじの利点 |

|---|---|---|---|

| つま先の角度 | 直進安定性をコントロール | ±0.5° | 微調整 |

| キャスター角度 | ステアリングの戻りと安定性に影響 | 2度から5度 | スリップのない正確な位置決め |

| ステアリング軸の傾き | ステアリングフィールに影響 | 12度から14度 | 振動下でもセッティングを維持 |

最新のアライメント・システムは、複数の調整ポイントに偏心ネジを使用することが多くなっており、技術者がより高い効率で工場仕様を達成できる包括的なソリューションを生み出しています。このアプローチは、精度を向上させながら、アライメント時間を大幅に短縮します。

サスペンション・システム

自動車のサスペンション・システムは、快適性、ハンドリング、耐久性という相反する要求をバランスさせなければならない:

- サブフレームの位置決め:エキセントリックスクリューにより、サスペンションサブフレームをシャーシに対して正確に位置決めし、ホイールアライメントとサスペンションのジオメトリーをコントロールする。

- コントロールアーム取り付け:偏心マウントポイントを戦略的に使用することで、車両の耐用年数を通じてサスペンションのジオメトリーを微調整できる。

- アンチロールバーの調整:偏心接続により、ボディのロール特性を制御する張力調整が可能

我々が開発した革新的なアプリケーションのひとつに、次のようなものがある。 デュアルエキセントリックファスナー6 1つの取り付けポイントから2軸調整が可能です。このソリューションは、取り付け強度を損なうことなく、より広範な調整範囲が望まれるアフターマーケットのパフォーマンス用途で特に価値があることが証明されています。

ドライブトレインおよびパワートレイン用途

サスペンションやステアリングだけでなく、偏心ねじは自動車のドライブトレイン全体の重要な課題を解決します:

- ベルト・テンショナー・メカニズム:偏心した取り付けポイントにより、タイミングベルト、アクセサリードライブ、その他のベルトシステムの張力を調整可能

- ディファレンシャル・キャリア・アライメント:ディファレンシャルキャリアの正確な位置決めにより、適切なギア噛み合いと静かな動作を実現

- エンジンマウントの位置決め:シャシーに対するエンジン位置の微調整により、NVH(騒音、振動、ハーシュネス)特性を改善。

ハイブリッド車や電気自動車では、電気接続と熱管理の両方に正確な位置合わせが不可欠なバッテリーパックの取り付けに、偏心位置決めシステムの適用が増加しています。

自動車アプリケーションにおける設計課題

自動車用の偏心ねじの作成には、慎重なエンジニアリングによって対処しなければならないいくつかのユニークな課題があります:

耐振動要件

定置用途とは異なり、自動車用偏心ねじは、一定の振動にもかかわらず、その位置を維持する必要があります:

- スレッドデザイン:干渉特性を持つ改良されたネジ山形状は、振動による緩みを防止する。

- リテンション機能:トルクエレメント、ねじ接着剤、メカニカルロックなどの二次ロック機構

- 素材の選択:最適な弾性特性を持つ特殊合金で、調整機能を維持しながら疲労に強い。

重要なサスペンション部品については、ほとんどのメーカーは、必要なときに意図的な調整を可能にしながらも、回転に対する一貫した抵抗を提供する最小の実勢トルク値の偏心ファスナーを指定しています。

耐食性に関する考察

自動車環境では、ファスナーはさまざまな腐食の問題にさらされます:

- 道路塩害:北部の気候では特に厳しく、より強化された腐食保護が必要。

- ガルバニック互換性:ガルバニ電池を発生させることなく、アルミニウム、スチール、複合部品に適合しなければならない。

- コーティング・システム:亜鉛-ニッケルめっき、e-コーティング、特殊耐食合金を含む多層保護システム

PTSMAKEでは、通常、アンダーボディ用途の偏心ネジに適切なシーラーを使用した亜鉛-ニッケルコーティングを推奨しており、偏心機能の正確な寸法制御を維持しながら、1,000時間以上の耐塩水噴霧性を提供します。

耐荷重要件

主に接続機能を果たす標準的なファスナーとは異なり、自動車用偏心ネジは、多くの場合、大きな構造荷重を負担します:

- せん断強度:特にサスペンション用途では、横方向の力に耐える必要がある。

- 耐疲労性:数十万マイルに及ぶ繰り返し荷重にもかかわらず、完全性を維持する必要性

- 引張強度:動的条件下で部品の分離を防ぐクランプ荷重を維持するために必要

工学的な課題は、セーフティ・クリティカルな用途に必要な構造的完全性を維持しながら、調整のために十分な偏心を作り出すことにある。そのためには、高度な有限要素解析と、実装前に設計を検証するための物理的なテストが必要になることが多い。

自動車用アプリケーションの製造に関する考察

自動車アプリケーションの厳しい性質は、偏心ねじのための特殊な製造アプローチが必要です:

素材選択基準

自動車グレードの偏心ねじは、一般的にこれらの材料を使用しています:

- 中炭素合金鋼:SAE 4140や5140など、特定の硬度範囲に熱処理されたもの。

- ステンレス鋼:410または17-4 PH 耐食性を必要とする用途向け

- 特殊合金:強度、耐食性、重量を考慮した独自の用途向けのカスタム処方

表面処理オプション

表面処理は、機能と寿命の両面で重要な役割を果たす:

- 亜鉛系コーティング:ベースラインの腐食保護

- 亜鉛-ニッケル:厳しい環境下での耐食性を強化

- 摩擦制御コーティング:適切な調整のために重要な一貫したトルクと張力の関係を提供する特殊な処理

品質管理要件

自動車用偏心ねじは、強化された品質プロトコルを必要とします:

- 100% 寸法検証:すべての偏心機能は、適切な調整範囲を確保するために確認する必要があります。

- トルク-張力試験:印加トルクと発生クランプ荷重の一貫した関係の検証

- ロット・トレーサビリティ:原材料から製造、配送までの完全な追跡

ケーススタディホイールアライメントの課題を解決

欧州のある自動車メーカーとの最近のコラボレーションは、複雑なエンジニアリングの課題を解決するための偏心ねじ技術の価値を示しています。このメーカーは、新しい軽量サスペンションの設計で、従来の調整方法では不十分であることが判明した、持続的なアライメントの問題に直面していました。

3つの面で同時に微調整が可能な多軸偏心ネジシステムを開発することで、私たちは以下のようなソリューションの創造に貢献した:

- アライメント時間を62%短縮(従来設計比

- アライメント精度が3倍向上

- 実走行条件下でより確実にセッティングを維持

- タイヤの偏摩耗に関する保証請求が78%減少

このソリューションはその後、複数の車両プラットフォームに導入され、特殊なファスナー技術が、一見複雑なエンジニアリングの課題を、いかにエレガントでシンプルなソリューションで解決できるかを実証している。

表面処理と仕上げのオプション

過酷な環境で何十年も使用できる偏心ネジがある一方で、数ヶ月で故障するネジがあることを不思議に思ったことはありませんか?その秘密は母材にあるのではなく、特殊な表面処理にあります。この表面処理によって、普通の部品が耐腐食性、耐摩耗性に優れた精密部品に生まれ変わるのです。

偏心ねじの表面処理は、性能、寿命、信頼性に直接影響する重要な技術的決定であり、無電解ニッケルめっきから黒色酸化物やダクロメットコーティングまで、さまざまなオプションがあり、それぞれが単なる腐食保護以上の特定の機能的利点を提供します。

適切な表面処理を施すことで、普通の偏心ねじが、最も厳しい環境にも耐えられる部品に生まれ変わります。PTSMAKEでの経験を通じて、適切なコーティング技術によって部品の寿命が数倍に延びると同時に、単純な耐食性をはるかに超える重要な性能特性が強化されることを身をもって実感しています。

無電解ニッケルめっき:保護と精密

無電解ニッケルめっきは、偏心ねじの最も汎用性の高い表面処理の1つであり、精密用途に最適な特性を兼ね備えています。

プロセスの基礎

電流を必要とする従来の電気めっきとは異なり、無電解ニッケル析出は制御された化学反応によって起こります:

- 偏心スクリューの徹底的な洗浄と準備

- ニッケル塩、還元剤、安定剤を含む溶液に浸す。

- 制御された自己触媒反応により、あらゆる表面にニッケルが析出する

- この工程は、希望するコーティングの厚みが得られるまで続けられる。

このプロセスの優れた点は、部品の形状に関係なく、極めて均一なコーティングを形成できる点にあります。特に偏心ネジの場合、これは次のことを意味します:

- スレッドやブラインドホールを含め、あらゆる表面が均等に保護される。

- 極めて厳しい公差で寸法の一貫性を維持

- このプロセスは、部品の性能に影響を与える可能性のある方向応力を発生させない。

偏心ねじアプリケーションの主な利点

無電解ニッケルには、精密偏心ねじに特に有用ないくつかの利点があります:

- 硬度:熱処理により最高68HRCの硬度を実現し、優れた耐摩耗性を提供。

- 寸法精度:エッジや凹部に堆積することなく均一に堆積する。

- 耐食性:幅広い化学的環境に対して優れた保護性能を発揮します。

- 潤滑性:裸のスチールよりも摩擦係数が低く、調整のスムーズさが向上。

- 非磁性オプション:必要に応じて非磁性用途にも配合可能

産業用途

このコーティングは、いくつかの特定の偏心ねじの用途で輝いています:

| 産業 | 申し込み | 主なメリット |

|---|---|---|

| 医療機器 | 調整メカニズム | 生体適合性と精度 |

| 食品加工 | コンベアアジャスター | 耐食性と食品安全性 |

| 半導体 | アライメント治具 | 非磁性特性と精度 |

| 航空宇宙 | コントロール・サーフェス・アジャスター | 信頼性と耐摩耗性 |

PTSMAKEでは、微調整時のスティック・スリップを最小限に抑える必要がある用途向けに、PTFEを組み込んだ特殊な無電解ニッケル配合を開発しました。

ブラックオキサイド寸法安定性を備えた経済的な保護

黒色酸化物は、適度な腐食防止と優れた寸法安定性が要求される偏心ねじにとって、最も伝統的でありながら効果的な処理のひとつです。

プロセスの概要

黒酸化物プロセスは、一連の化学反応によってマグネタイト(Fe₃O₄)化成皮膜を形成する:

- 部品は徹底的に洗浄され、脱脂される。

- 特定の温度のアルカリ塩溶液に浸す

- 制御された化学反応により、表面の鉄が黒色の酸化鉄に変わる。

- 部品は最終的にオイルまたはワックスでトップコートされ、保護が強化される。

機能的な利点

黒色酸化物は、特定の偏心ねじの用途に特に適しているいくつかの利点を提供します:

- 最小限の寸法変化:コーティングの厚さは通常0.5~1.5ミクロンで、精密な公差を保ちます。

- 外観の向上:魅力的なマットブラック仕上げ

- ブレークイン特性の向上:オイルを保持し、調整時の初期摩耗を低減

- 費用対効果:メッキコーティングよりも大幅に経済的

- 耐熱温度:多くの代替コーティングよりも高い温度で完全性を維持する。

最適なアプリケーション・シナリオ

黒酸化物は、このような状況で偏心ネジに最適です:

- 中程度の腐食にさらされる屋内または軽工業環境

- 寸法精度が重要で、頻繁な調整が必要な用途

- より高価なコーティングが正当化されない、コスト重視の実装

- 他のコーティングでは劣化が懸念される高温用途

ある製造業のお客様は、保護、調整精度、経済的価値の完璧なバランスを見出し、黒酸化物処理された偏心ねじを組立ライン設備に独占的に使用しています。

ダクロメットとジオメットコーティング:優れた耐食性

過酷な環境にさらされる偏心ねじの場合、DacrometやGeometのようなジンクリッチコーティングは、機能的な性能を維持しながら、卓越した保護を提供します。

コーティング組成と塗布

これらの亜鉛が豊富なシステムは、以下のように構成されている:

- 無機マトリックス中の亜鉛およびアルミニウムフレーク

- クロムフリーの特殊バインダー

- ディップスピンまたはスプレープロセスによる塗布

- 高温で硬化させ、耐久性のある仕上がりにする

について 犠牲的保護7 このメカニズムは、亜鉛が優先的に腐食することで機能し、コーティングが損傷しても下地の鋼鉄を保護する。

パフォーマンス特性

これらのコーティングは、厳しい環境での偏心ねじにいくつかの利点を提供します:

- 優れた耐食性:通常1,000時間以上の塩水噴霧保護を提供

- 一貫した摩擦係数:信頼性の高いトルク-張力関係のために重要

- 耐熱温度:300℃まで完全性を維持(配合による)

- 耐薬品性:燃料、油、多くの工業用化学薬品への暴露に耐える。

- 環境コンプライアンス:最新の配合でRoHS指令とELV指令に対応

理想的なアプリケーション

これらのコーティングは、いくつかの特定の偏心ねじの用途に優れています:

- 路面の塩分や環境要素にさらされる自動車のサスペンションとシャーシ部品

- 沿岸または産業環境における屋外機器の調整機構

- 長期信頼性を必要とする軍事・航空宇宙用途

- 肥料や過酷な使用条件にさらされる農業機械

PTSMAKEの最近のプロジェクトでは、舶用機器メーカーにGeometコーティングを施した偏心ねじを導入し、海水環境での部品寿命を2年から8年以上に延ばしました。

硬質クロムメッキ:最高の耐摩耗性

偏心ねじが極端な摩耗条件に直面した場合、ハードクロムメッキは、卓越した表面硬度と耐久性を提供します。

プロセスの基礎

硬質クロムメッキが含まれる:

- 洗浄とエッチングによる入念な表面処理

- 高度に制御された浴中におけるクロムの電解析出

- 水素脆化を緩和するめっき後処理

- 特定の表面仕上げ要件を達成するためのオプション研磨

パフォーマンスのメリット

硬質クロムにはいくつかの大きな利点がある:

- 極度の硬度:通常65-70HRCで、優れた耐摩耗性を提供する。

- 低摩擦係数:調整の手間を減らし、摩耗を最小限に抑える

- 良好な耐食性:多くの環境で適度な保護を提供

- 耐熱性:高温でも特性を維持

- 寸法管理:重要な公差に対して正確な厚みで適用可能

特殊用途

硬質クロムめっきは、このような状況で偏心ねじに特に価値があります:

- 摩耗が不正確さの原因となるハイサイクル調整機構

- 研磨環境を伴う用途

- 低摩擦が精密な調整に不可欠な状況

- 他のコーティングが劣化するような高温環境

あるモータースポーツのクライアントは、当社の硬質クロムメッキ偏心ねじを、頻繁な調整と高負荷によって従来の部品がすぐに摩耗するサスペンション・システムに独占的に使用しています。

最適な表面処理の選択

偏心ネジの正しい治療法を選択するには、いくつかの要因を慎重に考慮する必要がある:

環境暴露評価

使用環境は、必要な腐食保護のレベルを決定する:

- 屋内、管理された環境:ブラックオキサイドで十分かもしれない

- 一般産業用:亜鉛めっきまたは亜鉛-ニッケルめっきは、通常、十分な保護を提供する。

- 屋外または過酷な化学物質への暴露:ダクロメット/ジオメットまたは無電解ニッケル

- 海洋または極限環境:複数の保護層を組み合わせた特殊システム

機能要件分析

腐食だけでなく、このような機能的なニーズも考慮してほしい:

- 耐摩耗性:頻繁に調整されるネジには重要

- 摩擦特性:調整精度とフィーリングに影響

- 電気伝導率:一部の電子アプリケーションで重要

- 美的要件:可視コンポーネントは、特定の外観を必要とする場合がある

経済的考察

コーティングのオプションを評価する際には、即時コストとライフサイクルコストの両方を考慮すること:

- 初期コーティング費用:経済的なもの(ブラックオキサイド)から高級なもの(特殊複合材)まで幅広く対応

- 期待耐用年数:より耐久性の高いコーティングは、初期コストの高さを正当化することが多い

- メンテナンス要件:コーティングの中には、定期的な更新や保護が必要なものがあります。

- 失敗の結果:クリティカルなアプリケーションでは、コーティングの不具合によるコストは部品そのものをはるかに超える。

規制遵守

現代の表面処理は、ますます厳しくなる規制を満たさなければならない:

- RoHS対応:有害物質規制

- REACH対応:化学物質の登録、評価、認可および制限

- FDA適合性:食品接触用途

- 業界固有の基準:自動車産業、航空宇宙産業、医療産業には、さらに別の要件があります。

PTSMAKEでは、これらの要素をお客様の要件と照らし合わせながら表面処理を選択する体系的なアプローチを開発し、最新のコーティング技術の複雑さをナビゲートして、各特定の偏心ねじの用途に最適なソリューションを見つけるお手伝いをしています。

業界動向と今後の展開

地味な偏心ネジが、さまざまな産業を変革する技術革命を起こそうとしていると言ったらどうだろう。ナノスケールの精度からスマート素材まで、この地味な部品の未来には驚くべき可能性が秘められている。

偏心ねじ製造業界は、伝統的な機械工学と積層造形、スマート材料、デジタルシミュレーションなどの最先端技術が出会う魅力的な岐路に立っており、部品の小型化と機能強化のための前例のない機会を生み出している。

偏心ねじ製造の世界は、技術の進歩と市場の需要の変化により、急速に進化しています。PTSMAKEでの経験や、さまざまな分野の大手メーカーとの協力に基づき、私は業界の展望を再構築するいくつかの変革的なトレンドを特定しました。

小型化:巨大なインパクトをもたらす小さな革命

より小さく、より軽く、より効率的な製品へのあくなき追求は、偏心ねじの設計と製造アプローチを根本的に変えています。

マイクロ偏心コンポーネント

今日の小型化のトレンドは、かつて可能だと考えられていたことの限界を押し広げつつある:

- サブミリ偏心:現在では、医療およびエレクトロニクス用途向けに、0.05mmという小さなオフセットを精密に制御した偏心ねじを定期的に製造しています。

- マイクロ・スレッディング・テクノロジー:高度なねじ形成技術により、直径1mm以下の部品に機能的なねじが可能

- 軽量化エンジニアリング:材料の最適化と設計の改良により、構造的な完全性を維持しながら質量を最大40%まで低減したコンポーネントを開発している。

この小型化の傾向は、より小型の医療機器、よりコンパクトな家電製品、軽量な航空宇宙部品の開発を直接的にサポートしている。PTSMAKEの特にエキサイティングなプロジェクトは、ロボット手術装置用の偏心調整機構の開発で、当社の部品は消しゴムよりも小さなパッケージ内で正確な調整を行う必要がありました。

小型化の課題は大きい。寸法が小さくなるにつれて、製造公差がますます重要になります。0.01mmのばらつきは、標準的な部品では許容できるかもしれませんが、マイクロ・エセントリック・スクリューでは20%の破滅的な誤差を意味します。このため、超精密公差を一貫して維持できる高度な製造技術に多額の投資が行われています。

業界を超えた小型化のインパクト

| 産業 | 申し込み | 小型化のメリット |

|---|---|---|

| 医療機器 | 植込み型デバイス・アジャスター | 侵襲を減らし、患者の転帰を改善 |

| コンシューマー・エレクトロニクス | カメラレンズの位置 | 機能強化された薄型デバイス |

| 航空宇宙 | 衛星コンポーネント調整 | 打ち上げ重量の軽減、燃料の節約 |

| ロボット工学 | マイクロアクチュエータのアライメント | コンパクトなパッケージできめ細かな動作制御 |

先端材料イノベーション

偏心ねじの製造に使用される材料は急速に進化しており、性能向上の新たな可能性が広がっています。

複合材料の統合

伝統的な金属材料は、先進的な複合材料によって補完されたり、取って代わられたりすることが増えている:

- 炭素繊維強化ポリマー:非荷重調整用途に卓越した強度対重量比を提供

- セラミック・金属複合材料:過酷な環境における極限の耐摩耗性を提供

- ナノ強化材料:カーボンナノチューブやグラフェンを組み込んで驚異的な特性向上を実現

PTSMAKEでは、最近、800℃を超える温度でも精密な調整能力を維持する高温用途向けのチタン・セラミック複合材の試験を完了しました。これは、従来の材料では寸法安定性が損なわれる航空宇宙や産業用途にとって重要な進歩です。

生物学的適合材料

医療分野は、生体適合性のある偏心ねじ材料の技術革新を推進している:

- 超高純度チタン合金:植込み型デバイスにおける拒絶反応のリスクを最小化する

- PEEKおよびその他の医療用ポリマー:より良い画像診断のための放射線透過性の提供

- 生分解性オプション:目的を果たし、安全に溶解する部品を作る

スマート素材の統合

おそらく最もエキサイティングなのは、スマート素材技術を取り入れた風変わりなネジの出現だろう:

- 形状記憶合金:外部工具なしで温度調整が可能

- 圧電素子:マイクロアジャストの電気的制御が可能

- 自己感知材料:位置と荷重状態をリアルタイムでフィードバック

私たちが開発している革新的なアプリケーションのひとつは、自動車システムに形状記憶合金ベースのエキセントリック・アジャスターを使用するものです。これらの部品は、温度変化に基づいてサスペンションの形状を自動的に微調整することができ、電子制御システムを必要とせずに車両全体の熱膨張を補正します。

積層造形革命

3Dプリンティング技術は、特に特殊な用途や複雑な形状の偏心ねじの生産に変革をもたらしつつある。

ダイレクトメタルレーザー焼結(DMLS)

DMLS技術は、これまで不可能だった内部形状を持つ偏心部品の作成を可能にする:

- 中空コア設計:構造的完全性を維持しながら大幅な軽量化を実現

- 統合冷却チャンネル:高温用途での性能向上

- 機能的傾斜材料:単一部品全体で材料特性を変化させる

複雑な内部構造を作ることができるため、調整、センシング、その他の機能を同時に実行する多機能偏心ネジの新たな可能性が開かれる。

ハイブリッド製造アプローチ

最も有望な製造開発は、積層造形と従来のプロセスを組み合わせたものである:

- 精密加工表面付きプリントコア:両方の長所を活かす

- 選択的補強:高強度素材を必要な部分に正確に加える

- ポストプロセスの精度向上:最終公差を達成するための伝統的な機械加工

PTSMAKEでは、複雑な偏心調整部品のコア構造を3Dプリントし、次に精密CNC機械加工で重要なインターフェース面を作成するハイブリッド製造プロセスを開発しました。このアプローチにより、お客様が求める精度を維持しながら、材料の無駄を80%まで削減することができます。

デジタル・インテグレーションとスマート・コンポーネント

スマートなエキセントリック・スクリュー」というコンセプトは、SFから生産現場での現実へと急速に移行しつつある。

エンベデッド・センシング機能

次世代のエキセントリックコンポーネントは、センシング機能を組み込むことが多くなっている:

- ポジション・フィードバック:調整位置のリアルタイムモニタリング

- 負荷モニタリング:ひずみゲージを内蔵し、加えられた力を測定

- 摩耗検出:交換時期を示す自己申告システム

IoTコネクティビティ

接続された偏心調整システムは、洗練された機器に搭載され始めている:

- 遠隔調整機能:物理的なアクセスなしに微調整が可能

- 予知保全:サービス・ニーズを予測するための調整データの活用

- パフォーマンスの最適化:運転状況に応じて継続的に調整

最近のアプリケーションでは、印刷機メーカー向けにネットワーク接続された偏心アジャスターを開発し、生産を止めることなく見当合わせの微調整をリモートで行えるようにした。

持続可能な製造アプローチ

環境への配慮は、偏心ねじ製造における技術革新の原動力となりつつある。

材料効率の改善

持続可能な製造方法は、偏心ねじ製造の環境フットプリントを削減しています:

- ニアネットシェイプ製造:製造過程における材料の無駄を最小限に抑える

- リサイクル素材の統合:産業後の金属スクラップを原料として使用

- 環境に優しいコーティング:従来のメッキをより持続可能な代替品に置き換える

エネルギー最適化生産

エネルギー効率の高い製造工程が業界標準になりつつある:

- 誘導加熱:従来の加熱法に代わる熱処理

- 電気成形プロセス:油圧システムへの依存を減らす

- ソーラー製造:再生可能エネルギーを生産設備に組み込む

PTSMAKEでは、生産量を増やしながら、過去5年間で二酸化炭素排出量を30%削減し、持続可能性と事業の成長が両立できることを示している。

未来志向の製造プロセス

生産方法自体も、新たな挑戦と機会に対応するために進化している。

強化されたシミュレーションとデジタル・ツイン

バーチャル開発ツールはイノベーションを加速する:

- FEA最適化設計:材料を最小限に抑えながら強度を最大化する形状を作る

- プロセス・シミュレーション:金属を切断する前に製造結果を予測する

- デジタル・ツインの統合:物理コンポーネントをミラーリングする仮想モデルを、ライフサイクルを通じて維持する。

ライトアウト生産システム

完全自動生産はますます一般的になってきている:

- ロボットによる細胞統合:最小限の人的介入でシームレスな生産フローを実現

- AI制御の品質システム:製造パラメータのリアルタイム調整

- 自己最適化生産:生産するたびに学習し、改善するシステム

これらの技術の統合は、品質、効率、革新が互いに補強し合い、偏心ねじの能力を継続的に向上させる製造エコシステムを作り出している。

未来に目を向けると、偏心ねじ製造が伝統的な機械分野から、先端材料、デジタル技術、持続可能な実践を統合したハイテク分野へと進化していることは明らかです。PTSMAKEでは、このような発展の最前線に立ち続け、お客様が次世代製品のために可能な限り最先端の偏心ねじソリューションにアクセスできるよう尽力しています。

適切な偏心量の選択により、コンポーネントの性能と寿命がどのように改善されるかをご覧ください。 ↩

クリックすると、ガルバニック相溶性により複数の材料で構成されたアセンブリの早期腐食を防止する方法をご覧いただけます。 ↩

適切な製造方法が、偏心ねじアプリケーションの性能と寿命にどのような影響を与えるかをご覧ください。 ↩

小型化されたコンポーネントの適切なサイジングが、アセンブリの耐久性と精度をいかに向上させるかをご覧ください。 ↩

精密な測定技術が、機械システムの最適なパフォーマンスを保証することを学びます。 ↩

パフォーマンスカー向けの先進的な2軸調整システムについてご紹介します。 ↩

犠牲的保護メカニズムが腐食環境における部品寿命をいかに延ばすかをご覧ください。 ↩