ゴムローラーとは?

プリンターのスムーズな動作や、複雑な製造ラインを壊れやすい材料が損傷することなく移動する仕組みを不思議に思ったことはありませんか?このような日々の奇跡を支える縁の下の力持ち、それがゴムローラーなのです。

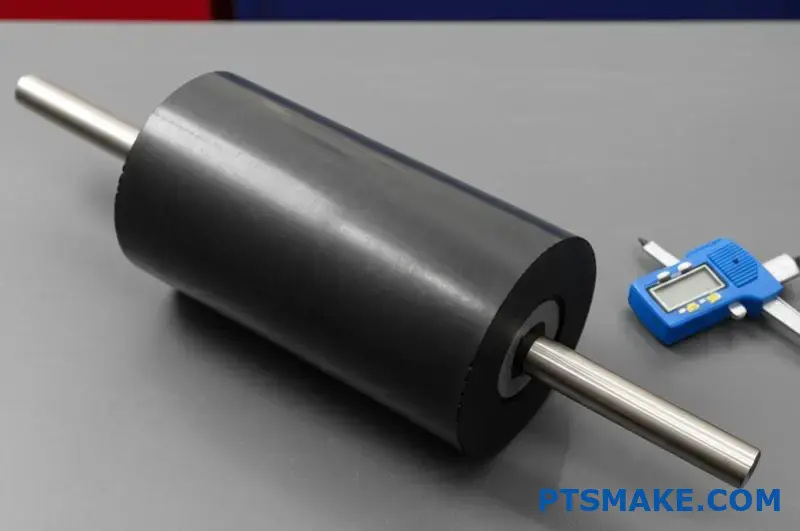

ゴムローラーは、エラストマーで覆われた特殊な円筒形部品で、さまざまな産業で重要な役割を果たしています。この多目的ツールは、効率的な製造作業に必要なグリップ、圧力、保護の完璧なバランスを提供しながら、正確な材料ハンドリングを可能にします。

ゴムローラーの解剖学

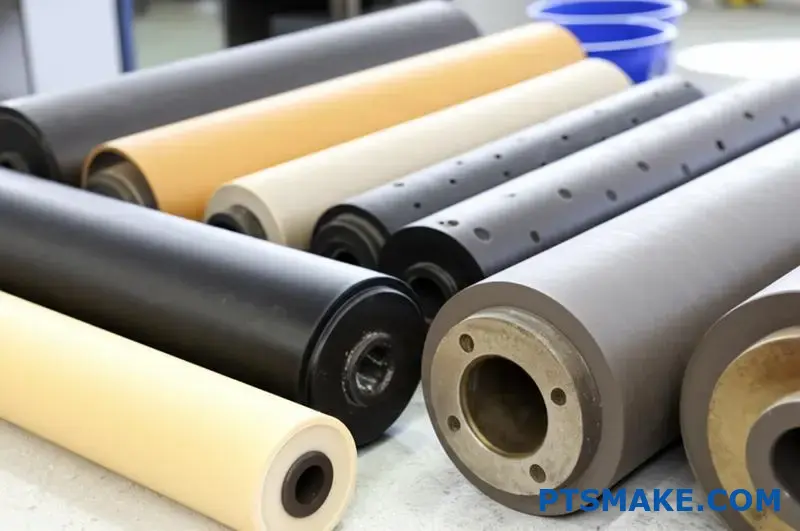

ゴムローラーは一見単純に見えますが、その構造には特定の用途要件を満たすための慎重な設計が必要です。一般的なゴムローラーは、いくつかの主要部品で構成されています:

- コア:通常は金属製(スチールまたはアルミニウム)、軽量用途ではプラスチック製もある。

- エラストマー・カバリング:ローラーに機能的特性を与えるゴムまたはポリマー材料

- エンドシャフト:ローラーを機械内に取り付け、回転させる。

- オプション・コンポーネント:ベアリング、シール、特定用途向け特殊コーティング

各コンポーネントの材料の選択は、使用目的によって異なります。PTSMAKEでの仕事では、最適なパフォーマンスと長寿命を確保するために、適切な材料選択がいかに重要かを目の当たりにしてきました。

ゴムローラー素材の種類

ゴムローラーの能力を決定するのは、エラストマーの被覆です。材質によって、硬度、耐薬品性、温度耐性、その他の特性が異なります。

一般的なゴムローラーの材質

| 素材 | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| 天然ゴム | 高摩擦、優れた弾性、良好な耐引裂性 | 製紙、繊維加工 |

| ネオプレン | 優れた耐薬品性、適度な耐油性 | 食品加工、印刷 |

| EPDM | 優れた耐候性、優れた電気絶縁性 | 屋外機器、電気機器 |

| シリコーン | 耐熱性、非粘着性 | 食品加工、医療機器 |

| ポリウレタン | 高い耐摩耗性、耐荷重性 | 重量物の取り扱い、工業印刷 |

について デュロメーター1 ゴム被覆のもう一つの重要な仕様である。この硬度の測定は、ほとんどの用途において、通常20A(非常に柔らかい)から90A(硬い)の範囲です。

産業におけるゴムローラーの主な機能

ゴムローラーは、さまざまな産業で数多くの重要な機能を果たします。その多用途性により、現代の製造工程では欠かせないものとなっています。

材料の輸送と搬送

ゴムローラーの最も一般的な用途の1つは、加工装置内で材料を移動させることです。エラストマー表面は

- 信頼性の高い材料移動のための制御された摩擦

- デリケートな素材へのダメージを防ぐ、穏やかな取り扱い

- 安定したスピードとテンションコントロール

- 材料の厚さのばらつきに対応する能力

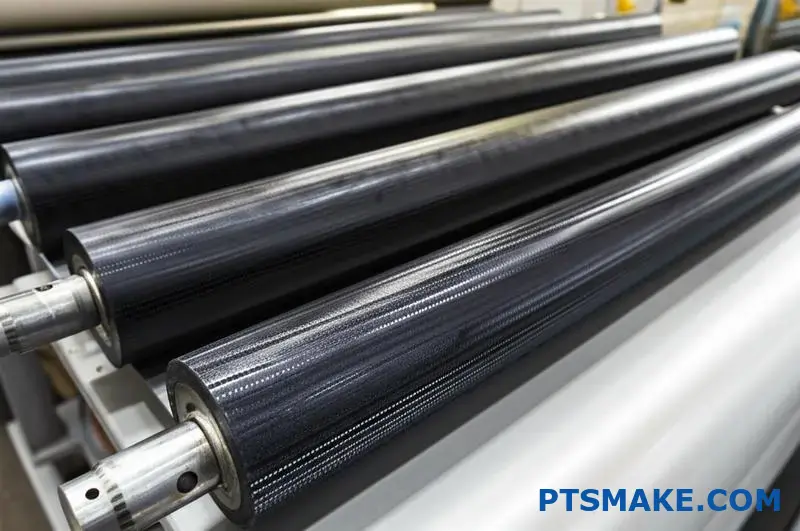

例えば印刷機では、精密なゴムローラーによって、紙が滑ったり破れたりすることなく正確な速度で移動し、色の完璧な見当が維持される。

圧縮とラミネーション

ゴム製ローラーは、表面に均一な圧力をかけることに優れており、理想的なローラーです:

- 複数のレイヤーを貼り合わせる

- 材料間の気泡除去

- 表面間の安定した接着を実現

- 材料を特定の厚さに圧縮する

表面仕上げとコーティング

ゴム製ローラーによる制御された接触は、仕上げやコーティングの塗布に最適です:

- インク、接着剤、コーティング剤の均一な分配

- トリートメントの浸透深度をコントロール

- 筋や液だまりのない均一なカバー

- 下地へのダメージを防ぐため、優しく塗布

材料加工

多くの製造作業において、ゴムローラーは材料の変形に直接関与している:

- 繊維製品から水を絞る

- 製紙用プレスパルプ

- 表面にパターンをエンボス加工する

- 特定の寸法に材料を伸ばしたり、カレンダー加工する。

産業別アプリケーション

ゴムローラーは、特殊な要件を持つ数多くの産業で不可欠な部品となっています:

印刷と出版

印刷業界では、ゴムローラーはインクを移し、紙を動かし、さまざまな工程で圧力を加えます。わずかなばらつきでも目に見える欠陥の原因となるため、その要求精度は極めて高い。

食品加工

食品用ゴムローラーは、生地から肉製品まであらゆるものを加工します。PTSMAKEでは、これらのローラーが厳格なFDAコンプライアンス基準を満たし、頻繁な消毒に耐えることを保証します。

テキスタイルと生地

繊維産業は、デリケートな素材にダメージを与えることなく布地を染色、プレス、仕上げするためにゴムローラーに頼っている。

パッケージングとコンバーティング

最新の包装ラインでは、ゴム製ローラーを使用して、材料を誘導し、接着剤を塗布し、高速であっても完璧な一貫性でシールを作成します。

ゴムローラーの本質的な機能を理解することで、メーカーは特定の用途に最適な仕様を選択することができ、効率的な運用と高品質の生産量を確保することができます。

ゴムローラーの種類ソリッド、フィン&デュラソフト

工業の効率性に関して言えば、成功と失敗の分かれ目は、ゴムローラーのような、めったに目にすることのない部品にかかっていることがよくあります。これらの控えめな主力部品は、生産ラインが円滑に動くか、あるいはコストのかかる停止に追い込まれるかを静かに決定します。

ソリッドローラーは比類のない耐久性を提供し、フィン付きローラーはグリップ能力を高め、特殊なデュラソフト®ノークラッシュローラーはデリケートな素材を傷つけずに扱うために特別に設計されています。

ソリッドゴム製ローラー:業界の主力製品

ソリッドゴムローラーは、業界で最も広く使用されている伝統的なオプションです。このローラは、金属コアの上に連続的なゴム被覆を備えており、ローラ幅全体で一貫した表面接触を提供します。

ソリッドゴムローラーの主な特徴

ソリッドローラーは、耐久性と信頼性を必要とする用途に優れています。継ぎ目のない構造は、潜在的な故障箇所を最小限に抑え、優れた荷重分散能力を発揮します。

ソリッドローラーは均一であるため、特に適している:

- 一貫した材料供給

- 均一な圧力印加

- スムーズな材料搬送

- 正確なニップ圧を必要とする用途

ソリッドローラーの素材オプション

固形ゴムローラーの有効性は、選択されたエラストマー材料に大きく依存します。マテリアルハンドリングの課題を解決するために数え切れないほどのメーカーと協力してきた私は、適切な材料選択がいかに重要であるかを身をもって体験してきました。

| 素材タイプ | 硬度範囲 | 主な利点 | 一般的なアプリケーション |

|---|---|---|---|

| 天然ゴム | 30-80A | 高摩擦、優れた反発 | ペーパーハンドリング、一般搬送 |

| EPDM | 40-90A | 耐候性/耐オゾン性、色安定性 | 屋外用途、紫外線暴露環境 |

| ネオプレン | 40-80A | 耐油性、適度な耐薬品性 | 軽油環境、中程度の化学物質への暴露 |

| シリコーン | 20-80A | 極端な温度範囲、FDA準拠 | 食品加工、高温/低温アプリケーション |

| ポリウレタン | 20-95A | 優れた耐摩耗性、耐油性 | 磨耗の激しい環境、重い材料の取り扱い |

これらの材料の選択は、環境要因、材料特性、加工条件など、特定の用途要件によって異なります。

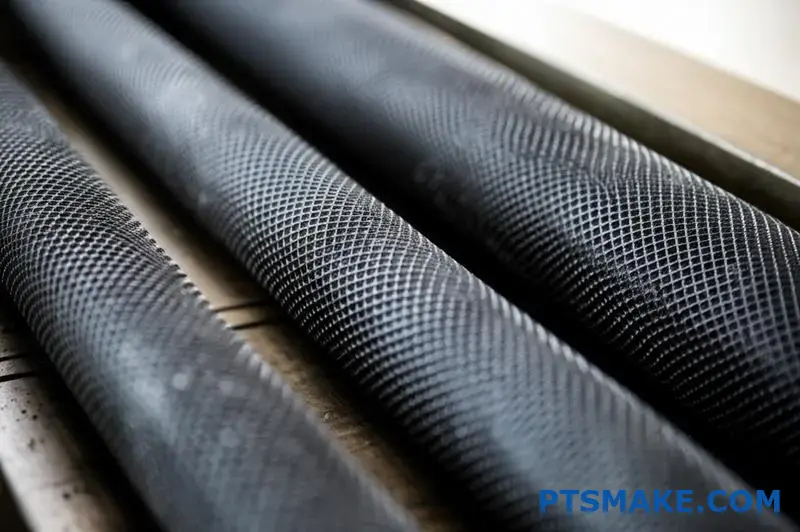

フィン付きゴムローラーグリップ強化ソリューション

フィン付きゴムローラーは、表面全体に隆起した一連の隆起またはフィンが特徴です。この設計により、ローラーと加工材料の相互作用が劇的に変化します。

フィン付きゴムローラー設計の利点

特徴的なフィンパターンは、特定の用途において、ソリッドローラーと比較していくつかの利点をもたらします:

- 表面積の増加: フィンは効果的に接触面を増やし、グリップ能力を高める。

- エア・リリースの改善: フィン間の溝は、素材をまとめる際に空気を逃がす。

- 強化されたトラクション: 盛り上がったプロファイルは、難しい素材でもグリップを向上させる。

- 材料スリップの減少: テクスチャー加工された表面は、特に滑らかな素材との滑りを最小限に抑える。

フィン付きローラーの最適用途

これらのローラーは特に優れている:

- シート供給作業

- ラベル貼付システム

- 材料分離プロセス

- 平滑または光沢のある素材への適用

- 高いグリップ力が要求される環境

フィンのパターンは、アプリケーションのニーズに応じてカスタマイズすることができます。一般的な構成には次のようなものがあります:

- ストレートフィン(ローラー軸に垂直)

- スパイラルフィン(横方向の材料移動用)

- クロスハッチパターン(最大限のグリップ力)

- ダイヤモンドパターン(バランスの取れたグリップとリリース)

フィン付きローラーのメンテナンス

フィン付きローラーの特筆すべき点のひとつは、その回転性能だ。 洗浄方法2ソリッドローラーとは異なります。フィンとフィンの間の空間には、時間の経過とともにゴミが溜まり、性能に影響を与える可能性があります。汚染が懸念される生産環境では、最適な機能を維持するために、定期的な洗浄スケジュールを確立することが不可欠です。

デュラソフト®潰れないローラー:デリケートな材料のスペシャリスト

Durasoft® は、壊れやすい素材や傷つきやすい素材を扱うために特別に設計された、特殊なゴム製ローラー技術です。これらのローラーは、しっかりとしたサポートと超ソフトな表面層を組み合わせた独自の構造を特徴としています。

デュラソフト®ローラーのユニークな構造

デュラソフト®テクノロジーの特筆すべき点は、その二重構造設計にある:

- 構造的完全性と寸法安定性を提供する堅固なインナーレイヤー

- 非常にソフトなアウターレイヤーは、過度な圧力をかけることなく、デリケートな素材にフィットする。

この構成は、サポート力と優しいハンドリングという一見相反する利点を1つのローラーで実現している。

デュラソフト®テクノロジーの主な用途

デュラソフト®ローラーは次のような用途に最適です:

- 医療機器製造

- エレクトロニクス組立

- 光学フィルムの取り扱い

- 繊細な繊維加工

- 薄膜ラミネーション

- 壊れやすい食品の取り扱い

デュラソフト® ローラーの性能上の利点

これらのローラーの特殊な構造は、いくつかの特筆すべき利点をもたらす:

- 材料の変形や破砕の防止

- 表面のマーキングや傷のリスクを低減

- 様々な厚さの材料を同時に扱う能力

- ラミネート加工時のエアーの巻き込みの排除

- ハンドリングストレスの低減による材料寿命の延長

PTSMAKE では、材料の完全性が絶対的に重要な精密製造アプリケーションにデュラソフト® ローラーを導入してきました。その結果、従来のローラー技術に比べて品質が向上し、材料の無駄が削減されたことが一貫して実証されました。

用途に適したローラータイプの選択

ソリッドローラ、フィン付きローラ、Durasoft® ローラのいずれを選択するかは、具体的な用途要件を徹底的に分析した上で決定する必要があります。以下の重要な要素を考慮してください:

- 素材の特性: 何を扱っていますか?デリケートな素材にはデュラソフト®が必要かもしれませんが、標準的な素材にはソリッドローラーが適しているかもしれません。

- グリップの条件: トラクション強化が必要ですか?フィン付きローラーは、困難な素材に優れたグリップを提供します。

- 処理速度: より高速の場合は、安定した接触を維持するために、特定のローラー設計が役立つ場合があります。

- 環境条件: 温度、湿度、化学薬品への暴露はすべて、最適なローラーの選択に影響する。

- メンテナンスへの配慮: ローラーの種類によっては、より頻繁なメンテナンスが必要なものもある。

これらの要素を慎重に評価することで、特定の用途に最適な性能を発揮するローラー技術を選択でき、効率的な運転と高品質の出力を確保できます。

素材オプション:ネオプレン、ニトリル、ポリウレタン

過酷な環境下で何年も長持ちするゴムローラーがある一方で、数カ月で故障するゴムローラーがあることを不思議に思ったことはないだろうか。その秘密は製造工程にあるのではなく、製造が始まるずっと前の材料選択にあるのです。

ゴムローラーの適切な材質を選択することは、おそらくその性能に影響を与える最も重要な決定事項です。ネオプレン、ニトリル、ポリウレタンはそれぞれ、耐久性、機能性、特定の使用条件における用途適合性に劇的な影響を与える、明確な利点を備えています。

材料の特性と性能を理解する

ゴムローラーの材料を選択する際には、特定の用途における有効性を決定するいくつかの重要な要素を考慮する必要があります。それぞれの材料には、特定の環境や要件に適した独自の特性があります。

ネオプレン難燃性の主力製品

ネオプレン(ポリクロロプレン)は、多くの産業において、ゴムローラー用の多用途で信頼性の高い材料として高い評価を得ています。その特性の組み合わせは、厳しい環境において特に価値を発揮します。

ネオプレンローラーの主な特性

ネオプレンは、多くの用途に適した物理的特性をバランスよく備えています:

- 温度範囲:有効温度:-40°F~+200°F(-40°C~+93°C)

- 難燃性:本質的に自己消火性

- 耐候性:オゾン、紫外線、風化に対する優れた耐性

- 化学的適合性:多くの化学薬品と適度な油に対する耐性がある。

- 硬度範囲:通常40~90ショアAで入手可能

ネオプレンの理想的な用途

さまざまな分野のメーカーと仕事をした経験から、ネオプレンが特に効果的だと感じている:

- 火災の安全が最優先される印刷産業用途

- 風雨にさらされる屋外設備

- 中程度の耐薬品性が必要な用途

- 紙加工と繊維処理

特筆すべき制限事項として、ネオプレンはいくつかの代替品と比較して引裂強度が低い傾向があり、これは機械的応力の高い用途では要因となり得る。

ニトリル:耐油性のスペシャリスト

ニトリルゴム(NBRまたはアクリロニトリル-ブタジエンゴム)は、耐油性が重要な環境で優れています。この石油耐性のある素材は、多くの産業用途で欠かせないものとなっています。

ニトリルローラーの主な特性

ニトリルにはいくつかの利点があり、特定の用途に適している:

- 耐油性:石油系オイルや燃料に対する優れた耐性

- 温度範囲:通常、-30°F~+250°F(-34°C~+121°C)で有効。

- 非磨耗性:接触面に最小限の跡しか残さない

- 耐摩耗性:耐摩耗性に優れる

- 化学的適合性:多くの工業用化学薬品との相性に優れる

| 素材 | 耐油性 | 温度範囲 | 耐摩耗性 | コスト係数 |

|---|---|---|---|---|

| ネオプレン | 中程度 | -40°F~+200°F | グッド | ミディアム |

| ニトリル | 素晴らしい | -30°F~+250°F | グッド | ミディアム-ハイ |

| ポリウレタン | グッド | -30°F~+180°F | 素晴らしい | 高い |

ニトリルの理想的な用途

ニトリルゴムのローラーは特に輝く:

- 油にさらされることの多い自動車および航空宇宙製造業

- 耐油性を必要とする食品加工機器

- 近くに油圧システムがある製造環境

- ノンマーキング性が不可欠な用途

ニトリルの主な欠点は、芳香族炭化水素に対する耐性に限界があることと、強い酸化剤やオゾンにさらされると劣化しやすいことである。

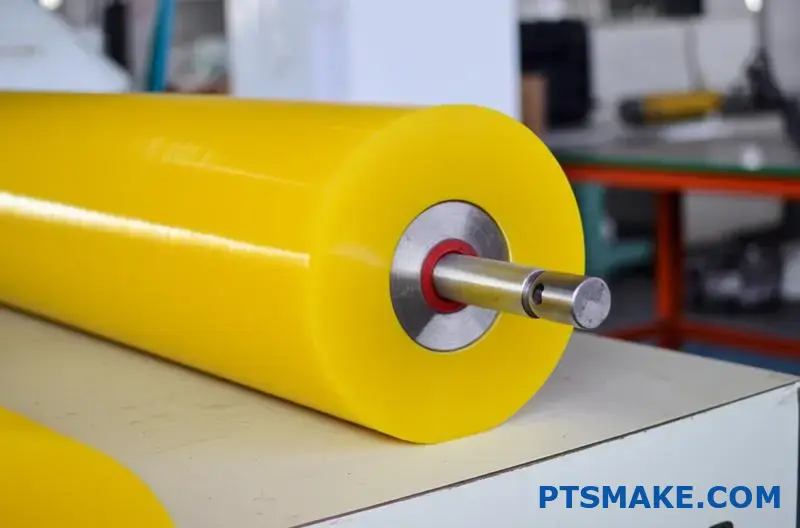

ポリウレタン:耐磨耗性大国

ポリウレタンエラストマーは、ゴム製ローラー素材の最高級品であり、従来のほとんどのゴムよりも優れた機械的特性を備えています。

ポリウレタンローラーの主な特性

ポリウレタンは素晴らしい特性を備えている:

- 耐摩耗性:天然ゴムの5~10倍の耐久性

- 耐荷重:卓越した圧縮強度と回復力

- 耐引裂性:優れた耐カット性、耐引裂性、耐チャンキング性

- 硬度範囲:10ショアAから70ショアDまで、非常に汎用性が高い。

- 耐油性:脂肪族炭化水素および多くの油に対する優れた耐性

ポリウレタンの理想的な用途

ポリウレタンの優れた機械的特性は、理想的な用途を可能にする:

- 高荷重が要求される重量物のハンドリング

- 他のエラストマーを素早く摩耗させる研磨材を使用する用途

- 寸法安定性を必要とする高速作業

- 精密な公差が必要な精密アプリケーション

- 耐用年数の延長が初期コストの上昇を正当化する環境

正しい素材選び

ゴムローラーに最適な材料を選択するには、使用環境、要求性能、予算の制約など、いくつかの要因のバランスを取る必要があります。ここでは、私が長年メーカーと協力して開発した体系的なアプローチを紹介します:

環境への配慮

ローラーが直面する条件を評価することから始めましょう:

- 温度暴露:ローラーは極端な暑さや寒さでも作動しますか?

- 化学物質との接触:運転中、どのような物質がローラーに接触しますか?

- 水分レベル:ローラーは水、蒸気、高湿度にさらされますか?

- 紫外線/オゾン暴露:ローラーは屋外や電気機器の近くで使用されますか?

機械的要件

次に、ローラーに対する物理的な要求を考慮する:

- 負荷要件:ローラーはどれくらいの重さや圧力に耐えられるのですか?

- 動作速度:ローラーは高速で作動しますか?

- 摩耗要因:ローラーは研磨材に接触しますか?

- 精密なニーズ:公差要件はどの程度厳しいのですか?

アプリケーション固有の要因

最後に、あなたのアプリケーションに特別な要件があれば検討してください:

- 食品の安全性:申請にはFDA準拠の材料が必要ですか?

- 静的な懸念:について 静電気放電3 アプリケーションで気になる点はありますか?

- ノイズ・リダクション:防音性能は必要ですか?

- カラー要件:視覚的識別のために特定の色が必要ですか?

PTSMAKEでの仕事を通じて、ほとんどの用途では「完璧な」素材は存在しないことがわかりました。その代わりに、最良の選択は、その特定のユースケースにとって最も重要な性能要素を優先させる、慎重に検討された妥協点を意味します。

例えば、ポリウレタンは耐摩耗性に優れていますが、ローラーが摩耗性の高い材料にさらされない用途では、その高いコストが正当化されない場合があります。逆に、油浸の用途でネオプレンを使用してコストを節約しようとすると、早期故障が発生し、長期的なコストが高くなる可能性が高くなります。

お客様の特定の要件を徹底的に分析し、各材料オプションの固有の特性を理解することで、特定の用途に最適な性能と寿命を実現するゴムローラを選択できます。

マウントソリューションとハードウェア構成

完璧に機能するゴムローラーと、常に故障するゴムローラーの違いはどこにあるのだろうと考えたことはありませんか?多くの場合、その秘密はローラーそのものではなく、機械への取り付け方にあります。

ゴムローラーの適切な取り付けソリューションは、運転効率、メンテナンス要件、製品品質に直接影響する重要なエンジニアリング上の決定事項です。各取付スタイルは、さまざまな産業用途における独自の設置制約に対応しながら、特定の機能ニーズに応えます。

適切なローラー取り付けの重要な役割

ゴムローラを使用する機械を設計またはアップグレードする場合、取り付け構成は慎重に検討する必要があります。適切な取り付けソリューションは、最適な性能を保証し、メンテナンスの必要性を低減し、ローラーとホスト機器の両方の耐用年数を延ばします。

ローラーのみの構成

最も単純な取り付け方法は、ローラーのみの構成で、追加のハードウェアアセンブリを使用せずに、ゴムローラーが主なコンポーネントとなります。この設定は、ローラーが単純な接触面として機能する場合に一般的に使用されます。

ローラーだけのセットアップの利点

- 最小限の部品で最大限のシンプルさを実現

- 基本的なアプリケーションのための費用対効果の高いソリューション

- メンテナンス時の交換が容易

- モバイル機器の軽量化

代表的なアプリケーション

ローラーだけの構成は、次のような用途に優れている:

- コンベヤシステムのガイドローラー

- モーター非搭載機器の圧力アプリケーター

- 手作業における接触面

- 一時的な設置とテストセットアップ

自由回転用ベアリングマウント

ローラーが最小限の摩擦で自由に回転する必要がある場合、ベアリングマウントが最適なソリューションです。これらの構成には、大きな荷重下でもスムーズな回転を可能にする精密ベアリングが組み込まれています。

ベアリング・マウント・システムの種類

- 内部ベアリング:ローラーコア内に収納

- 外部ベアリングブロック:ローラー本体外側の軸端に取り付け

- ピローブロックベアリング:ローラーアセンブリを支える自立ユニット

- フランジ取付けベアリング:マシンフレームへの表面取り付けが可能

| ベアリング・マウント・タイプ | 負荷容量 | 設置の複雑さ | メンテナンス・アクセス | スペース要件 |

|---|---|---|---|---|

| 内部ベアリング | 中程度 | シンプル | 限定 | 最小限 |

| 外部ベアリングブロック | 高い | 中程度 | 素晴らしい | 中程度 |

| ピローブロックベアリング | 非常に高い | コンプレックス | 素晴らしい | 重要 |

| フランジ取付けベアリング | 高い | 中程度 | グッド | 中程度 |

ベアリング選択の考慮点

適切なベアリングの選択には、いくつかの要素が含まれる:

- 速度評価:ベアリングが安全に維持できる最大回転数

- 負荷容量:ラジアル荷重とアキシャル荷重の両方を考慮

- 環境条件:湿気、ほこり、化学物質への暴露

- 温度範囲:運転温度は潤滑要件に影響する

- 精度要件:アプリケーションに必要な公差

高精度の用途では、メンテナンスを最小限に抑え、ローラーの性能に影響を与える可能性のある汚染を防ぐために、永久潤滑を備えたシール付きベアリングの使用をお勧めすることがよくあります。

固定設置用ネジ式スタッドマウント

ローラを固定位置にしっかりと固定する必要がある用途では、ねじスタッドマウントが優れたソリューションを提供します。これらの構成は、ローラの片端または両端から延びるねじ付き支柱を特徴としています。

ネジ付きスタッドマウントの主な利点

- 確実で振動に強い取り付け

- 正確なポジショニング機能

- 狭い場所でのスペース効率に優れた取り付け

- メンテナンスや交換時の取り外しが容易

- 調整可能な圧力システムを構築する能力

実施品種

ネジ式スタッドマウントにはいくつかの構成があります:

- シングルエンドスタッド:ネジ式ポスト1本で、カンチレバー取付が可能

- ダブル・エンド・スタッド:両端のネジ式支柱で安定性抜群

- スプリングスタッド:コントロールされた圧力のためのスプリングテンション

- 調整可能なネジ式マウント:ローラーの正確な位置決めが可能

PTSMAKEでネジ付きスタッドマウントを実装する場合、スタッドとローラーコアの接合部における応力集中に特に注意を払います。この移行点は、荷重下での故障を防ぐために適切なエンジニアリングが必要です。

ドライブシステム用シャフトマウント

ゴムローラに動力が必要な場合、またはゴムローラ自体が動力を伝達する必要がある場合、シャフト取り付けシステムが不可欠です。これらの構成は、ローラをモーターまたは他の駆動機構に接続します。

ドライブシステム統合オプション

- ダイレクト・ドライブ・カップリング:ローラーシャフトはモーターに直結

- ベルトまたはチェーン・ドライブ:ベルトまたはチェーンによる動力伝達

- ギア・ドライブ:トルク逓倍または減速が必要な用途

- クラッチ接続:運転中に係合/離脱を許可する

重要な設計要素

シャフトマウント・ドライブ・システムを設計する際には、いくつかの要素を慎重に考慮する必要があります:

- トルク要件:操作抵抗に打ち勝つ十分なパワー

- スピードコントロール:負荷が変化しても回転数を一定に保つ

- シャフトアライメント:ベアリングの早期摩耗を防ぐ適切なアライメント

- 振動減衰:運転振動の最小化

- 緊急停止:迅速なシャットダウンのための安全機構

あるチャレンジングなプロジェクトでは キーウェイシステム4 シャフトのスリップが原因で以前のセットアップが失敗していた顧客の高トルク用途のためです。この改造は、メンテナンスのための迅速な分解を維持しながら、必要なトルク伝達能力を提供しました。

特殊なアプリケーションのための特殊なマウントソリューション

標準的な取り付け構成だけでなく、特定の運用要件に対応する特殊なソリューションもいくつか用意されている。

クイックチェンジ・マウントシステム

ダウンタイムを最小限に抑えることが重要な生産環境では、クイックチェンジマウントシステムにより、大がかりな分解をせずにローラーを迅速に交換できます。

主な特徴は以下の通り:

- 工具不要の取り外し機構

- セルフアライメント・コンポーネント

- プリロード・テンショニング・システム

- 誤った取り付けを防ぐため、部品は色分けまたは鍵付き

調整可能な圧力マウント

用途によっては、ローラ間またはローラと他の表面間で可変圧力が必要です。調整可能な圧力マウントが組み込まれています:

- スプリング機構

- 空気または油圧シリンダー

- メカニカル・アドバンテージを持つレバー・システム

- 電子圧力制御システム

特殊アクセス用片持ち式マウント

ローラパスの一端へのアクセスが制限されている場合、またはローラを片側からのみ交換する必要がある場合、片持ち式取り付けソリューションが解決策を提供します。これらの特殊な構成は、安定性と適切なアライメントを維持しながら、ローラを片側から支えます。

自動アライメント用フローティングマウント

わずかなミスアライメントがあるアプリケーションや、さまざまな厚さの材料に対応する必要があるアプリケーションでは、フローティングマウントシステムにより、ローラの自己調整が可能になります。これらのマウントには以下が含まれます:

- 角運動が可能な球面ベアリング

- バネを中心とした位置決めシステム

- 自由度を制御したピボット・ポイント

- 自動調整テンショナー

最適なマウントソリューションの選択

適切なマウント構成を選択するプロセスは、体系的なアプローチに従うべきである:

- 機能要件を定義する:ローラーが達成すべきことを正確に特定する

- オペレーション環境の評価:温度、汚染、スペースの制約などの要因を考慮する。

- メンテナンスの必要性を判断する:ローラーのメンテナンス頻度を考慮する。

- 負荷特性の評価:静的および動的負荷シナリオの分析

- 将来の適応性を考慮する:潜在的な生産要件の変更に対応

これらの要素を慎重に評価することで、現在のニーズを満たすだけでなく、将来の要件にも柔軟に対応できるマウントソリューションを選択することができます。

さまざまな業界のゴムローラーシステムを長年にわたって設計してきた中で、ローラー素材そのものと同じくらい、取り付け方法がシステム全体の性能を大きく左右することが多いことに気づきました。最高品質のゴムローラーであっても、その用途に不適切な取り付け方をすれば、早期に故障してしまいます。

産業別ゴムローラー用途

電光石火のスピードで印刷される新聞を見たり、複雑な繊維機械の中を繊細な布地が一度も引っかかることなく移動する様子に驚嘆したことはないだろうか。このような製造業の驚異の裏には、名もなきヒーロー、地味なゴムローラーがいる。

ゴムローラーは、数え切れないほど多くの産業で、それぞれ独自の要求を持つ機械と材料の間の重要なインターフェースとして機能しています。印刷においてミクロン単位の精度でインクを分配することから、厳しい規制基準を満たしながら食品を安全に搬送することまで、この多用途の部品は特殊な業界の要件に適応します。

印刷とグラフィック業界精密インキ販売

印刷業界は、ゴムローラーに対する要求がおそらくあらゆる分野の中で最も厳しい業界です。ここでは、ゴムローラーは、さまざまな材料や化学化合物を扱いながら、並外れた精度で機能しなければなりません。

インク供給システム

オフセット印刷機では、ゴムローラーが複雑なインキ分配トレインを形成し、厚く粘着性のあるインキを微細で薄い均一なフィルムに変えている。これらのシステムには

- 最適なインク転写のための精密なデュロメーター(硬度)仕様

- インキ中の強力な溶剤に耐える耐薬品性

- 完璧な見当を維持する寸法安定性

- 数百万回のインプレッション後も一貫した表面特性

使用されるゴムコンパウンドは、正確な幾何学的公差を維持しながら、グリップ、リリース、耐久性のバランスをとる必要があります。PTSMAKEでは、特殊なEPDMコンパウンドが最新のUV硬化型インクに理想的なバランスを提供する一方で、従来の耐油性ニトリルコンパウンドが従来のインクに最適であることを発見しました。

紙の取り扱いと輸送

印刷機のゴムローラーは、インキ転移だけでなく、印刷機内での紙の動きも管理します。これらの搬送ローラーには、以下のことが求められます:

- デリケートな紙に傷をつけることなく、十分な摩擦を与える

- 登録ミスを防ぐために速度を一定に保つ

- 薄紙から厚紙まで様々な用紙に対応

- 紙粉やコーティング粉が付着しにくい

デジタル印刷アプリケーション

最新のデジタル印刷システムは、用紙搬送、定着システム、メンテナンスステーションに特殊なゴムローラーを多用しています。高速インクジェット・システムでは、精密なゴム・ローラーが紙の正確な位置決めを維持し、液滴の正確な配置を保証する。

包装業界素材移動の卓越性

包装業界では、高速のフィルム処理から精密な接着剤塗布まで、ゴムローラー用途に特有の課題があります。

軟包装プロセス

軟包装製造において、ゴムローラーは以下のような重要な機能を果たす:

- ラミネート加工用ニッピングローラ

- 安定した材料送りのためのテンションコントロール

- コロナ処理による表面密着性の向上

- 多層構造への接着剤塗布

加工される材料には、金属化フィルム、薄いプラスチック、特殊コーティングなどが多く、正確な圧力制御による穏やかなハンドリングが要求される。

コンバート作業

コンバーティング工程は、スリット、型抜き、折り畳みなどの工程を経て、原材料を最終的なパッケージング製品に変えます。このような用途では、ゴムローラーが必要とされます:

- クリーンな切断作業のための正確な圧力を提供

- プロセス全体を通して正確なウェブ張力を維持

- 異なる材料間の迅速な切り替えに対応

- 機械に使用される切削油や潤滑油に耐性がある。

私が手掛けたコンバーティング・アプリケーションの中で特に困難だったのは、感圧ラベルの高速型抜きで、ゴム・ローラー・コンパウンドは、毎分300メートルを超える速度で完璧な寸法安定性を維持しながら、ラベルの粘着剤とカッティング潤滑油の両方に耐える必要があった。

製造ラインと組立ライン制御された材料移動

一般的な製造環境では、ゴム製ローラーは、製造工程での部品や材料の制御された移動を容易にします。

自動組立システム

現代の組立ラインは、ゴムローラーを利用している:

- 部品の正確な位置決め

- 仕上げ面を優しく扱う

- 部品の制御された加速と減速

- 自動化システムとワーク間のインターフェース

特に自動車産業では、組立作業において特殊なゴムローラーに大きく依存しています。これらのローラーは、未加工のシートメタルから塗装済みのボディパネルまで、損傷や変形を引き起こすことなく取り扱わなければなりません。

電子部品製造

エレクトロニクス産業では、ゴムローラーに最も厳しい清浄度要件が求められます。半導体や回路基板の製造では、ゴムローラーには以下のことが求められます:

- 微粒子の発生がないこと

- 静電気の蓄積に強い

- 管理された環境で正確な寸法を維持

- クリーンルームで使用される特殊な洗浄剤に耐える

このような用途には、特別に調合されたシリコーンおよびEPDMコンパウンドが使用されます。 帯電防止特性5 多くの場合、性能特性の最良の組み合わせが得られる。

食品加工安全と衛生第一

食品加工業界では、機械的な要求と厳しい規制要件が組み合わされるため、ゴムローラーの用途に独自の課題が生じます。

FDAおよび規制コンプライアンス

食品加工に使用されるゴムローラーは、FDAの厳しい要件を満たさなければなりません:

- 材料の配合と抽出物

- 洗浄・消毒剤に対する耐性

- 高温洗浄に耐える能力

- 細菌の繁殖を防ぐ表面特性

PTSMAKEは、強力な除菌剤で何千回もの洗浄を繰り返しても、その性能を維持する食品用ゴムコンパウンドを専門としています。

特定の食品加工用途

食品によってローラーの特性は異なる:

| 食品タイプ | キーローラーの要件 | 推奨素材 |

|---|---|---|

| ベーカリー製品 | 耐熱性、非粘着性 | シリコーン、特殊EPDM |

| 食肉加工 | 脂肪やタンパク質に対する耐性、除菌性 | FDA準拠ニトリル |

| 乳製品 | 耐バター脂性、低温性能 | 食品用ネオプレン |

| 冷凍食品 | 低温柔軟性、非脆性性能 | 特殊ポリウレタン |

スチール加工:ヘビーデューティー性能

製鉄所と金属加工施設は、耐久性と耐熱性に並外れた要求があるゴムローラー用途の極限を表しています。

熱間圧延用途

熱間圧延工場では、ゴムローラーは、982°C (1800°F) を超える温度で鋼材に近接して機能する必要があります。このような用途では

- 特殊耐熱コンパウンド

- ローラー設計に組み込まれた水冷システム

- 優れた耐圧縮性

- 熱サイクルに耐える能力

ゴムローラーは高温の鋼材に直接接触することはありませんが、周囲温度が常時93°C(200°F)を超えるピンチロールやガイドシステムで機能することがよくあります。

コイル加工ライン

鋼鉄コイル加工(酸洗、塗装、スリットなど)では、ゴムローラーが必要です:

- 腐食性の強い酸や加工薬品に強い

- 過酷な重量と圧力に対応

- 過酷な条件下でも安定した表面特性を維持

- 油性または濡れた鋼鉄の表面で信頼性の高いトラクションを提供します。

テキスタイル製造:優しくも正確なハンドリング

繊維産業では、デリケートな布地を扱うのにローラーが十分優しく、かつ連続運転に耐える耐久性が求められるという、対照的な要求が魅力的です。

染色と仕上げ

繊維の染色と仕上げの作業では、ゴムローラーが必要である:

- 攻撃的な染料や化学処理に強い

- 正確で均一な圧力をかけ、安定した結果を得る

- 高湿度・高温環境下での動作

- デリケートな生地への傷や歪みを防ぐ

織物と編み物の準備

生地が織られたり編まれたりする前に、糸はゴムローラーが張力と位置決めをコントロールする数多くの工程を経る。これらの特殊なローラーには

- 糸揃え用の正確な溝パターン

- 糸切れを防ぐ一貫した表面特性

- 数千本の糸を同時に処理する能力

- 繊維片や加工油に対する耐性

私は繊維メーカーと仕事をする中で、最新の高速繊維機械に求められるグリップ力と穏やかなハンドリングの完璧なバランスを達成するためには、デュロメーターを正確に調整した特殊なゴムコンパウンドが重要であることを発見した。

各業界特有の要件を理解することで、製造業者は特定の用途において、性能を最適化し、耐用年数を延ばし、製品品質を向上させるゴムローラーの仕様を選択することができます。

<

デュロメーターの選択と性能特性

あるゴムローラーは材料を完璧にグリップするのに、あるゴムローラーは不意にスリップするのはなぜだろうと不思議に思ったことはありませんか?あるいは、同じような外観のローラーが何年も使えるのに、なぜ特定のローラーは数週間で磨耗するのだろう?その秘密は、あまりにも多くのエンジニアが見落としている重要な仕様、デュロメーターにあります。

ゴムローラーのデュロメーター(ショア硬度)は、その機能性能を決定する重要な要素であり、その測定範囲は20~95ショアAです。この単一の仕様によって、圧縮特性、グリップ能力、耐摩耗性が制御され、最終的にローラーが特定の用途で優れるか失敗するかを決定します。

デュロメーターの理解とローラー性能への影響

デュロメーターは、ゴム化合物の硬度またはくぼみに対する耐性を示す業界標準の測定値です。ゴムローラーの場合、この規格は通常ショアAスケールで測定され、非常に柔らかいもの(約20A)から非常に硬いもの(95A)までの範囲があります。この範囲を超えると、材料はエラストマーではなく硬質プラスチックの領域に入ります。

デュロメーターの測定方法

ショアデュロメーター試験は、管理された条件下で、標準化された圧子がゴム表面をどれだけ深く貫通するかを測定します。圧子の貫入量が少ないほど、デュロメーターの数値は高くなります。この簡単な試験により、実際の使用条件下でゴムがどのように機能するかという重要な情報が明らかになります。

特にゴムローラーの場合、測定は通常、製造後にローラー表面で直接行われます。PTSMAKEでは、部品全体を通して一貫した硬度を確保するため、ローラーの円周と幅の異なる箇所で複数の測定を行います。

デュロメーター・レンジとその用途

デュロメーターのスペクトルはいくつかの機能範囲に分けることができ、それぞれが特定の用途に適している:

| デュロメーター範囲 | 分類 | 代表的なアプリケーション | 圧縮特性 |

|---|---|---|---|

| 20-40 ショアA | ソフト | 材料供給、ハイグリップアプリケーション、繊細な材料ハンドリング | 高変形、最大接触面積 |

| 45-65ショアA | ミディアム | 汎用、印刷用途、繊維加工 | 適度な変形、良好なグリップと摩耗のバランス |

| 70-85ショアA | ミディアム-ハード | 重量物の輸送、中程度の磨耗環境 | 変形が少なく、耐久性が向上 |

| 85-95ショアA | ハード | 高摩耗環境、精密ニップ用途 | 最小限の変形、最大限の耐摩耗性 |

適切なデュロメーターの選択は、アプリケーションの特定の要件に完全に依存します。ローラーシステムの設計に長年携わってきた経験から、アプリケーションの成功には、基材の選択よりもデュロメーターの選択の方が重要であることがよくあります。

デュロメーターがローラーの圧縮に与える影響

ゴムローラーの圧縮特性は、デュロメータ定格に直接関係します。この関係は、いくつかの重要な性能要因に影響を与えます。

圧縮セットとリカバリー

圧縮永久歪みとは、ローラーが圧縮された後、元の寸法に戻る能力のことです。低デュロメータ(柔らかい)ローラーは、一般的に、時間の経過とともに圧縮永久歪みが大きくなり、長時間圧縮しても元の形状に完全に戻らないことがあります。

これは、ローラーが圧力下で長時間接触し続ける用途では特に重要です。例えば、週末に休んでいる印刷機では、柔らかいローラーが他の表面と接触して、一時的に平らな斑点ができることがあります。

回復時間もデュロメーターによって異なる。柔らかいコンパウンドは硬いコンパウンドよりも回復が遅いため、ローラーの圧縮と回復を繰り返さなければならない高速作業での性能に影響を与える可能性があります。

負荷分散とフットプリント

ローラーの他の表面に対する「フットプリント」または接触面積は、デュロメーターに反比例して変化します。柔らかいローラーは圧力で変形するため接触面積が大きくなり、硬いローラーは接触面積が小さくなります。

この関係は、次のようなアプリケーションに重要な意味を持つ:

- ニップ圧アプリケーション:より柔らかいローラーが圧力を広い範囲に分散し、任意のポイントでのPSIを減少させる

- 材料供給:より柔らかいローラーは、不規則な表面によりよく適合し、より安定したグリップを提供する。

- 精密コーティング:より硬いローラーがより正確な接触面積を維持し、コントロールされた塗布を実現。

特に困難なプロジェクトでは、顧客の85Aデュロメーターのローラーを55Aバージョンに交換し、印加圧力を変えずに接触面積を40%近く増加させることで、持続的な材料スリップの問題を解決しました。

グリップとトラクション特性

デュロメーターの影響が最も顕著に現れるのは、ローラーのグリップ力でしょう。この関係は一般的に逆相関を示し、柔らかいローラーの方が硬いローラーよりもグリップ力が高くなります。

デュロメーターとグリップの関係

より柔らかいローラー(20~40A)は、扱う材料の表面の凹凸により容易に適合し、凹凸を作り出します:

- より大きな接触面積

- マイクロレベル・サーフェス・エンゲージメントの向上

- 機械的インターロックによる摩擦の改善

- 滑らかな素材や滑りやすい素材でのグリップを強化

より硬いローラー(70-95A)は、負荷がかかっても形状を維持し、提供します:

用途別グリップ要件

用途によってグリップに求められる条件は大きく異なる:

- シート供給システム 通常、より柔らかいデュロメータ(30~50A)の方が、個々のシートのグリップ力を最大限に高めることができる。

- ウェブテンションシステム 材料の変形を最小限に抑えながらグリップ力をバランスさせるために、中程度のデュロメータ(50~70A)を使用することが多い。

- 駆動式輸送システム ローラーとドライブシステム間のスリップを最小限に抑えるため、硬めのデュロメーター(70~85A)が必要な場合がある。

デュロメーターが耐摩耗性に与える影響

デュロメータは、ローラの耐摩耗性と全体的な耐用年数に大きく影響します。この関係は一般的に比例関係にあり、一般的に硬いコンパウンドの方が柔らかいコンパウンドよりも耐摩耗性が高くなります。

デュロメータ範囲にわたる耐摩耗性

より硬いゴムコンパウンド(85-95A)は、優れた耐性を示す:

- 材料の移動による表面摩耗

- 鋭利な材料による切断とチャンキング

- 連続運転による寸法変化

より軟らかいコンパウンド(20-40A)は、より影響を受けやすい:

- 材料の摩擦による摩耗の進行

- 研磨材による表面損傷

- 持続荷重による永久変形

この違いは、ローラーがフィラー入りの紙やサイジングコンパウンド入りのテキスタイルのような研磨材に接触する用途や、微粒子を含むプロセスで特に重要になる。

耐用年数の考慮

ゴムローラーシステムを設計する際、グリップ要件(より柔らかいデュロメーターを好む)と耐摩耗性(より硬いデュロメーターを好む)のバランスを取る必要がよくあります。このトレードオフは、ローラー設計の基本です。

両方の特性を必要とする用途には、いくつかのアプローチが有効である:

- デュアル・デュロメーター・ローラー:ソフトなアウターレイヤーとハードなインナーレイヤーのコンビネーション

- テクスチャー表面:グリップを高めるために硬めのコンパウンドにパターンを加える

- 特殊コンパウンド:デュロメーターを下げることなくグリップを向上させる添加剤を使用

- 複合ローラー:特定のローラー部分に異なる素材を組み込む

用途に最適なデュロメーターの選択

適切なデュロメーターを選ぶには、いくつかの重要な要素を分析する必要がある:

素材特性

ローラーが処理する材料を検討する:

- デリケートな素材や傷つきやすい素材には、一般的に柔らかいローラーが必要です。

- 研磨材は通常、より硬いコンパウンドを要求する

- 不規則な表面を持つ材料は、安定した接触のために柔らかいジュロメーターを必要とすることが多い。

- ハンドリング特性を最適化するプレミアムローラーコンパウンドを正当化する高価値の素材

動作パラメーター

特定の運転条件を評価する:

- 一般に、速度が速いほど、より高いデュロメーターとより速いリカバリーの恩恵を受ける。

- 負荷が大きいと、変形に耐えるためにより硬いコンパウンドが必要になる。

- 連続運転では、耐摩耗性に優れた硬いコンパウンドが有利

- 断続的な使用により、よりソフトなコンパウンドがグリップを向上させる可能性がある

環境要因

環境条件はデュロメーターの選択に大きな影響を与える:

- 温度が高いほど、一般的に硬い初期デュロメーターを必要とする(熱でゴムが軟化することが多いため)。

- 油や溶剤にさらされると、時間の経過とともに効果的なデュロメーターが変化することがある。

- 高湿度は化合物の表面特性に影響を与えることがある

- 紫外線にさらされると、一部のゴムコンパウンドが早期に硬化することがあります。

これらの要素を注意深く考慮することで、圧縮特性、グリップ能力、耐摩耗性の完璧なバランスを提供する最適なデュロメーターを、特定の用途の要件に合わせて選択することができます。

高度な機能クラウン、輪郭、特殊仕上げ

ある製造ラインが何年も完璧に稼動している一方で、ある製造ラインでは常に材料追従の問題や製品品質のばらつきと戦っていることを不思議に思ったことはないだろうか。その秘密は、ほとんどの人が気づかないゴムローラーの特殊な設計にあります。

先進的なゴムローラーの設計には、自動トラッキング補正のためのクラウニングプロファイル、特定の材料特性に合わせた輪郭形状、さまざまな産業用途でグリップ、リリース、加工能力を最適化する特殊な表面仕上げなど、洗練されたエンジニアリング要素が組み込まれています。

高度なローラージオメトリーの重要性を理解する

現代の製造業では、標準的な円筒ころでは実現できない精度と一貫性が求められます。高度な幾何学的特徴は、基本的なゴムローラーを、一般的な加工問題を積極的に解決する特殊なツールに変えます。

クラウン形ローラープロファイル:自己修正型材料トラッキング

ゴムローラーの設計で最も価値のある先進的な特徴のひとつは、クラウニング・プロファイルである。これは、ローラーの直径が端よりも中央でわずかに大きくなっている、微妙でありながら非常に効果的な改良である。

クラウン・プロファイルの機能

王冠をかぶせたような形状は、材料がローラー上を通過する際に自動的にセンタリングされる自然なトラッキングメカニズムを生み出す。この自己修正作用の背後にある物理学は魅力的だ:

- 材料が中心から外れて漂い始めると、ローラーの直径が減少しているのにぶつかる。

- これによって、素材の幅全体に張力の差が生じる。

- 片側の張力が高くなると、材料は自然にローラーの中心に向かって引き戻される。

- この継続的な補正は、センサーや制御システムなしで行われる

高速ウェブハンドリング作業において、適切に設計されたクラウンは、そうでなければ複雑な電子ガイダンスシステムを必要とするトラッキングの問題を解消することができる。

クラウンデザインに関する考察

すべてのクラウン付きローラーが同じように作られているわけではありません。クラウンのプロフィールは、それに基づいて慎重に設計されなければなりません:

- 材料特性(弾性、厚み、幅)

- 動作速度

- 張力要件

- ローラーに巻き付ける角度

- 環境条件

クラウンの "高さ"(中心径とエッジ径の差)は、用途に応じて通常0.001 "から0.015"(0.025mmから0.38mm)の範囲です。特に幅の広いウェブやデリケートな素材には、複数の半径部分を持つ複合クラウンが必要になる場合があります。

輪郭のあるローラー形状:素材別デザイン

単純なクラウニングだけでなく、特定の材料相互作用のために設計された、より複雑な輪郭形状が有益な用途もあります。

一般的な輪郭デザイン

| 輪郭タイプ | プロフィール | 代表的なアプリケーション | 主なメリット |

|---|---|---|---|

| 砂時計 | 真ん中が狭い凹型 | 厚くて硬い素材 | トラッキングの向上、エッジストレスの低減 |

| バレル | コンベックス・プロファイル(標準クラウン) | 薄くて柔軟な素材 | セルフセンタリング、張力分布の改善 |

| ステップ | 複数の直径セクション | 層状またはエッジセンシティブ素材 | コントロールされたテンションゾーン、正確なアライメント |

| テーパード | 端から端まで徐々に変化する直径 | 特殊なガイド用途 | 素材移動の指示、意図的なオフセット |

| コンパウンド | 複数のカーブまたはトランジション | 複雑な材料パス | 様々な幅や素材に最適化されたハンドリング |

PTSMAKEでの私の経験では、輪郭付きローラーは、他のアプローチでは対処できなかった永続的な問題を解決してきました。例えば、デリケートな箔ラミネートを加工する顧客のために、特注の段付き輪郭ローラーを製作したところ、長年苦労していたエッジのしわの問題が解消されました。

性能向上のための特殊表面仕上げ

プロファイル形状は、材料がローラー上をどのように移動するかを決定しますが、表面仕上げは、材料がローラーとミクロのレベルでどのように直接相互作用するかを決定します。

溝付き表面パターン

ローラー表面に刻まれた溝パターンは、そのデザインによっていくつかの重要な機能を果たす:

ストレート・グルーブ

ローラーの軸に平行に走る直線溝は、一般に次のような用途に使われる:

- 高速走行時に空気を逃がし、空気の滞留を防ぐ

- 水分やプロセス液が流れる流路を設ける

- ローラーの特定エリアで制御されたスリップを生み出す

- 滑らかな素材や滑りやすい素材でのグリップを強化

溝の間隔、深さ、形状は、用途に正確に適合させなければならない。例えば、紙を扱う場合、幅が狭く浅い溝が理想的かもしれないが、布を扱う場合は幅が広く深い溝が必要かもしれない。

スパイラル・グルーヴ

螺旋状やらせん状の溝パターンは、横方向の力を導入する可能性がある:

- 材料を積極的にローラーの片側に向ける。

- 特定の素材のナチュラル・ドリフト傾向への対策

- コーティング用途での混合または拡散効果の創出

- ローラー幅全体により均一なエアリリースを提供する。

スパイラルのピッチ(ローラー軸に対する角度)は、材料に加わる横力の強さを決定する。

ダイヤモンド・パターンとクロスハッチ・パターン

ダイヤモンドやクロスハッチなど、より複雑な溝パターンを提供する:

- 多方向グリップ強化

- 優れたエア抜き能力

- 粘着性のある物質を処理するための材料接触面積の減少

- 粘着材料の剥離特性の向上

これらのパターンは、素材に固有の方向性があり、そのハンドリング特性に影響を与えるようなコンバーティング作業において、特に有用である。

テクスチャー仕上げ

溝だけでなく、ゴムローラー表面にさまざまなテクスチャー仕上げを施すことで、特定の性能特性を得ることができる:

マイクロエンボス・テクスチャー

マイクロエンボスは、ローラー表面に微細で精密なパターンを形成する:

- 材料に塗布される塗料の量を正確にコントロールする

- チャンネルをフルに使うことなく、コントロールされたエア・リリースを実現

- 正確な摩擦特性を提供

- 加工素材に特定のパターンを与える

モダン レーザー彫刻7 技術により、このような微細パターンを驚くほど精密に作ることができ、ゴムコンパウンドによっては10ミクロンという微細パターンも可能である。

サンドブラストおよびメディアブラスト仕上げ

制御された研磨ブラストは、ランダムな表面テクスチャーを作り出します:

- 一貫した、方向性のないグリップを提供する

- 素材のアライメントに対する感度を下げる

- 粘着性のある素材に優れた離型性を提供

- 加工素材にセミマット仕上げを施す

テクスチャーの深さとパターンは、仕上げ工程におけるブラスト媒体のサイズ、硬度、圧力、および暴露時間によって制御できる。

ポリッシュ仕上げ

用途によっては、非常に滑らかなローラー表面が必要とされる:

- 印刷用途で完璧なインプレッションを転写

- ラミネート作業で絶対的な平坦度を維持する

- 極めて均一な圧力分布

- 繊細な素材へのパターン転写を排除

真に滑らかな仕上げを実現するには、粗さ測定値が0.5μm Ra以下の表面を作るために、特殊なコンパウンドと多段研磨工程が必要です。

ハイブリッド・ローラー技術

最先端のゴムローラーソリューションは、複雑な用途要件に対応するため、多くの場合、複数の機能を組み合わせています。

マルチ・デュロメーター構造

表面全体に異なる硬度ゾーンを持つローラーは、それを提供することができる:

- ローラー幅で異なる圧縮特性

- 荷重たわみプロファイルの制御

- 特定の材料部分ごとに異なる摩擦ゾーン

- さまざまな特性を持つ材料に最適化されたハンドリング

これらの構造は、エッジとセンターの特性が異なる複合材料を加工するワイド・ウェブ・コンバーティング・オペレーションで特に有用である。

分割ローラー設計

一部の高度な用途では、セグメント化されたローラーが役立ちます:

- 異なるセクションを異なる速度で回転させることができる

- セクションは破損した場合、個別に交換可能

- さまざまな素材や仕上げを1つのローラーに組み合わせることができます。

- 複雑な素材にも対応できるカスタムハンドリングソリューション

私は、レーンごとに異なるハンドリング特性が要求されるマルチレーンの素材を処理する顧客のために、セグメント化された設計を導入し、複数の処理ラインを必要としないようにしたことがある。

温度制御ローラーシステム

最も洗練されたゴムローラーシステムには、温度制御が組み込まれている:

- 周囲温度の変化にもかかわらず、ゴム特性を一定に保つ

- ローラー幅全体に特定の温度ゾーンを作る

- 加工材料に加熱または冷却を行う

- 変動する運転条件下でも安定した性能を確保

これらの高度なローラーシステムは、マテリアルハンドリング技術の最先端を代表するものであり、以前のローラー設計では不可能であった精度と一貫性を実現します。

クラウニング加工、輪郭形状、特殊仕上げなど、これらの高度な機能を組み込むことで、製造業者はマテリアルハンドリングの難題を解決し、製品品質を向上させ、標準的なローラー設計では不可能なほど生産効率を高めることができます。

メンテナンス、交換、カスタマイズ・オプション

ゴムローラーの故障による予期せぬ生産ラインの停止に悩まされたことはありませんか?このようなコストのかかる中断は、イライラさせるだけでなく、適切なメンテナンスアプローチとタイムリーな交換戦略によって、完全に防止できることがよくあります。

ゴムローラーの性能を最大限に引き出すには、体系的なメンテナンスの実施、表面処理または交換の必要性の認識、用途要件に最適化された特定の寸法、材質、表面処理によるカスタマイズ構成の選択という、3つの側面からの積極的なアプローチが必要です。

適切なローラーメンテナンスの重要性

ゴムローラーは生産設備への重要な投資であり、その状態は製品の品質と作業効率に直接影響します。適切なメンテナンス手順を確立することで、安定した性能を確保しながら、耐用年数を劇的に延ばすことができます。

ローラー素材別の洗浄手順

さまざまなエラストマー素材は、損傷を防ぎながら効果的に汚染物質を除去するために、特定の洗浄方法を必要とします:

| 素材 | 推奨クリーナー | 避けるべきこと | 洗浄頻度 |

|---|---|---|---|

| 天然ゴム | 石鹸と水 | 石油系溶剤、強酸 | 毎週、または材料変更後 |

| ネオプレン | 中性洗剤、イソプロピルアルコール | ケトン類、強酸化剤 | 隔週または目に見えて汚れた場合 |

| ニトリル | 一般的な溶剤、洗剤 | 強酸、エステル | 毎月または業績変動時 |

| EPDM | マイルドな石鹸液、アルカリ性クリーナー | 石油オイル、芳香族溶剤 | ホコリの多い環境での週刊誌 |

| ポリウレタン | 中性洗剤、一部の溶剤 | 濃縮酸、MEK | 各生産終了後 |

| シリコーン | ぬるま湯、中性石鹸、イソプロピルアルコール | 濃縮腐食剤 | 食品加工用途で日常的に使用 |

クリーニングの際は、ローラー表面を傷つけないよう、必ず柔らかい布や研磨剤の入っていないパッドを使用してください。頑固な残留物に対しては、表面の完全性を保つため、一般的にこするよりも浸す方が望ましい。

点検と予防保全のスケジュール

定期的な点検は、効果的なローラー・メンテナンスの基礎です。PTSMAKEでの経験から、以下のようなスケジュールを立てることをお勧めします:

毎日の目視チェック

- 目に見える損傷、切り傷、溝を探す

- 材料の蓄積や汚染のチェック

- 異常な摩耗パターンがないか観察する

- 運転中に異常な音がしないか

毎週の実地検査

- 複数箇所のデュロメータを測定(携帯用デュロメータゲージを使用)

- 寸法に変更がないか確認する

- 該当する場合は、ベアリングの動作を点検する

- マシンの適切なアライメントを確認する

毎月の総合評価

- ダイヤルゲージでTIR(総振れ)を測定する

- クラウン・プロファイルが適切に維持されているかチェックする

- 化学的損傷や膨張がないか検査する

- 基準測定値に対するローラー全体の状態の評価

文書化は不可欠である。すべての点検記録を保存し、経年変化を記録する。この履歴データから、徐々に劣化していくパターンが明らかになることが多く、故障が発生する前に予測することができる。

保管と取り扱いのベストプラクティス

スペアローラーの適切な保管とメンテナンス時の取り扱いは、ローラーの寿命に大きく影響します:

温度管理:ゴムローラーは、可能な限り適度な温度(50~70°F/10~21°C)で保管してください。極端な温度は、ゴムの特性を永久的に変化させる可能性があります。

ライトプロテクション:オゾンによるひび割れや早期老化の原因となる直射日光や紫外線からローラーを保護する。

ポジション・ローテーション:保管されているローラーを定期的(少なくとも毎月)に回転させ、フラットスポットや永久変形を防ぐ。

サポート・ディストリビューション:ローラーは、曲げたり芯がたわんだりしないように、端に立てて保管するか(短いローラーの場合)、全長にわたって均等に支持して保管する。

接触回避:保管中であっても、油、溶剤、その他の化学物質との接触を避けること。水蒸気に触れるだけでも、化合物によってはダメージを受けることがある。

メンテナンス時にローラーを取り外したり、再び取り付けたりする場合は、コアの曲がりを防ぐため、常に両端から均等に持ち上げ、ゴム被覆と金属コアの両方に損傷を与える衝撃や落下を避けてください。

表面処理と交換のタイミングの見極め

優れたメンテナンスを行っても、ゴム製ローラーは最終的に表面処理または完全な交換が必要になります。このようなステップを踏むタイミングを理解することで、品質問題を防ぎながらローラーの価値を最大限に高めることができます。

ゴムローラー劣化の主な指標

ローラーに注意が必要な場合、いくつかの観察可能な条件がシグナルとなる:

表面損傷の兆候

- グレージング:熱による損傷を示す、光沢のある硬くなった表面部分

- クラッキング:ゴム表面の目に見える亀裂(オゾンに起因することが多い)

- チャンキング:ゴムカバーの欠落

- グルーヴィング:表面に摩耗した意図しない溝

- フラットスポット:回転時の振動の原因となる偏摩耗部分

操作上の症状

- 一貫性のない製品品質

- ウェブ素材における目に見えるトラッキングの問題

- 騒音や振動の増加

- グリップの低下や素材の滑り

- 不均等な圧力印加

- ベアリングの異音または過度の熱

測定指標

- 元の仕様から±5ポイントを超えるデュロメーター変化

- 公差を超えるTIR(振れ

- クラウンプロファイル寸法の損失

- 直径または長さの寸法変化

このようなインジケータが表示された場合、迅速な対応により、ローラーを完全に交換するのではなく、表面処理によってローラーを節約できることが多い。

リサーフェシングと回復オプション

リサーフェシング "と "リカバリー "という用語は、ローラー改修の異なるレベルを表している:

リサーフェシング は、既存のゴムを最小限に除去し、元の表面特性を復元します。この工程では通常、0.010インチ~0.030インチ(0.25~0.76mm)の材料を除去し、以下のような場合に適している:

- 表面の損傷は浅い

- ベースゴムの状態は良好

- 寸法変更は最小限

- オリジナルの幾何学的プロファイルを復元する必要がある

リカバリー (リカバリー)には、古いゴムを完全に剥がし、新しい被覆を施すことが含まれる。この大掛かりな作業は、以下のような場合に必要となる:

- ダメージはゴム層の奥深くまで及んでいる

- この化合物は化学的に劣化している

- 大幅な寸法変更が行われた

- 別のゴムコンパウンドを希望する

経済的には、可能であれば表面処理を行う方が、元の投資をより多く維持できるため、一般的に有利です。しかし、多くの場合、回収により、完全交換の60~70%のコストで、実質的に新品のローラーが得られます。

修理と交換の費用対効果分析

表面置換術、回復術、完全置換術のいずれかを決定する際には、以下の要素を考慮してください:

| ファクター | リサーフェシング | リカバリー | 完全交換 |

|---|---|---|---|

| 初期費用 | 新品の20-40% | 新品の60-70% | 100% |

| 処理時間 | 通常1~3日 | 3~7日 | 7~14日(特注の場合) |

| 結果としての品質 | 軽微な問題に有効 | 新車と同等 | 新品 |

| ローラーコアの再利用 | はい | はい | いいえ |

| デザイン変更の可能性 | 限定 | 相当なもの | 完全 |

| 一般的な寿命 | 新品の60-80% | 新車とほぼ同等 | 100% |

PTSMAKEでは、ローラーが過去に2回表面処理されている場合、回収を推奨することがよくあります。些細な品質のばらつきも許容できないような重要な用途では、コストは高くなりますが、交換が唯一の選択肢となる場合があります。

アプリケーション固有のパフォーマンスを実現するカスタマイズ・オプション

ゴムローラの真価は、用途に応じてカスタマイズできる点にあります。利用可能なカスタマイズオプションを理解することで、最適な性能を発揮するローラを指定することができます。

次元のカスタマイズ

基本的な寸法仕様は以下の通り:

- 全長:シャフトの延長を含むローラーの全長

- 顔の長さ:素材に接触するカバー部分

- 直径:ゴム被覆の外径

- コア径:内部のメタルコアまたはコンポジットコアのサイズ

- カバーの厚さ:ゴム層の深さ(圧縮特性に影響)

- エンドコンフィギュレーション:ベアリングジャーナル、ドライブ接続、取り付け規定

これらの基本に加え、次元のカスタマイズには以下のようなものがある:

- クラウン・プロフィール:ウェブトラッキングを助ける凸型プロファイル(通常0.010"~0.030 "のクラウン高さ)

- 振れ許容差:完全な真円度からの許容偏差(しばしばTIRとして指定される)

- バランス・グレード:高速用途では、バランシングにより振動を低減

- シャフト・エクステンション:取り付けと駆動システムのための特注の長さと機能

特定の環境要因に応じた材料選択

材料の選択は、ローラーが使用される特定の条件を考慮する必要がある:

温度に関する考察

- 氷点下の環境では、特殊な低温コンパウンドが必要になる場合がある。

- 高温用途では、シリコーンまたは特殊なEPDM配合が必要になる場合があります。

- 熱サイクル環境では、温度範囲における硬度変化が少ないコンパウンドが有効です。

化学物質への暴露

- 酸/アルカリへの暴露には、異なる化合物の選択が必要

- 耐溶剤性は化合物によって大きく異なる

- 耐油性と耐油圧性は、ニトリル配合で特に優れている。

- 食品グレードのアプリケーションにはFDA準拠の材料が必要

機械的要件

- 高荷重用途では、より高デュロメーターのポリウレタンが有効

- 高速運転には発熱の少ないコンパウンドが必要

- 振動減衰の要件は、天然ゴムと一部のEPDM配合を好む

- 磨耗の激しい環境では、ポリウレタンのような耐磨耗コンパウンドが要求されます。

表面処理と仕上げのオプション

ローラーの表面仕上げは、加工材料との相互作用に直接影響する:

標準仕上げ

- グラウンド仕上げ:適度な粗さの標準的な加工面

- ポリッシュ:テクスチャーの転写を最小限に抑える必要がある用途向けの滑らかな表面

- RMS指定:特定の測定パラメータで定義された表面粗さ

強化されたグリップ・オプション

- マイクログルーヴ:トラクションを高める浅いパターン溝

- メディア・ブラスト:一貫したテクスチャーの表面を作成

- ケミカル・エッチング:特定のグリップ特性を実現するために、微細なテクスチャー加工を施した表面を生成。

特殊機能治療

- プラズマ治療:濡れ性や離型性を改善するために表面エネルギーを変化させる。

- ノンスティック・コーティング:剥離用ゴムの上に塗布

- 導電性トリートメント:デリケートなアプリケーションでの静電気蓄積を低減

- 抗菌添加剤:食品加工および医薬品用途

これらの各カスタマイズオプションを組み合わせ、微調整することで、意図した用途で非常に優れた性能を発揮するゴムローラーを作成することができます。PTSMAKEで仕事をする中で、最も成功するローラーの仕様は、アプリケーションの要件と材料の制限の両方を徹底的に理解する共同作業から生まれることがわかりました。

適切なメンテナンスプロトコルを実施し、表面処理や交換が必要な時期を認識し、利用可能なカスタマイズオプションを活用することで、メーカーは生産効率と製品品質を最適化しながら、ゴムローラーの性能と寿命を最大化することができます。

デュロメーター目盛りと、それがマテリアルハンドリング用途のゴムローラーの性能にどのように影響するかについて詳しく説明します。 ↩

需要の多い環境でローラーの性能を最適に維持するための、当社の特殊洗浄ソリューションをご覧ください。 ↩

適切な材料を選択することで、繊細な電子機器にダメージを与える静電気の蓄積をどのように防ぐことができるかをご覧ください。 ↩

キー溝を適切に設計することで、要求の高い用途で保守性を維持しながらトルク伝達能力を大幅に向上させる方法をご覧ください。 ↩

繊細なエレクトロニクス・アプリケーションにおいて、正確なマテリアルハンドリング能力を維持しながら静電気の蓄積を防ぐ特殊なコンパウンドについてご紹介します。 ↩

ヒステリシス効果がゴムローラーの性能にどのように影響するか、また、適切なデュロメーターを選択することで、高速用途でのエネルギー損失をどのように最小限に抑えられるかをご覧ください。 ↩

精密レーザー彫刻が、高速加工アプリケーションにおける材料の取り扱いを最適化する微細な表面パターンをどのように作り出すかをご覧ください。 ↩