## ヒートシンクは銅とアルミのどちらが良いか?

銅製ヒートシンクとアルミ製ヒートシンクのどちらを選ぶかは迷うところです。熱管理システムを設計する際、多くのエンジニアがこの決断に苦慮します。適切なヒートシンク材料がなければ、デバイスは過熱し、性能を低下させたり、早期故障を引き起こしたりする可能性があります。

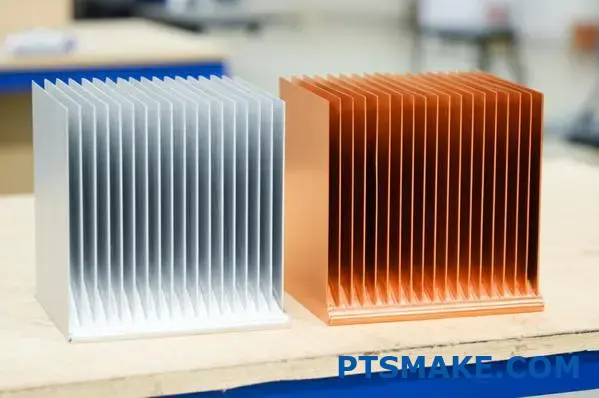

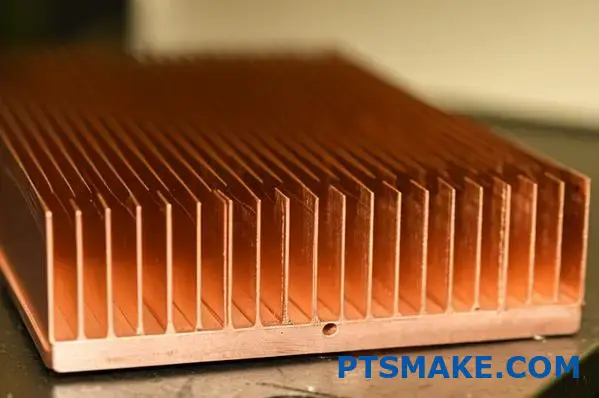

熱伝導率はアルミニウムの237W/mKに対して銅は400W/mKと、銅の方が優れたヒートシンク材料です。しかし、アルミニウムの方が軽く、安価で製造が容易なため、熱効率は劣るものの、多くの用途で好まれています。

ヒートシンクの材質は、製品の性能を左右します。私は、PTSMAKE で何百社ものクライアントの具体的な要求に基づいて、この決断のお手伝いをしてきました。銅は優れた熱伝導性を提供しますが、アルミニウムは費用対効果と重量の利点を提供します。次のプロジェクトで正しい選択ができるよう、主な違いをご説明しましょう。

アルミニウムは良いヒートシンクになるか?

オーバーヒートで突然シャットダウンしたデバイスを触ったことがあるだろうか?あるいは、集中的な作業中にノートパソコンのファンが必死に回転するのを見たことがあるだろうか。電子機器において熱管理は非常に重要であり、適切なヒートシンク素材を選択することが、信頼性の高い製品と早期に故障する製品との違いとなります。

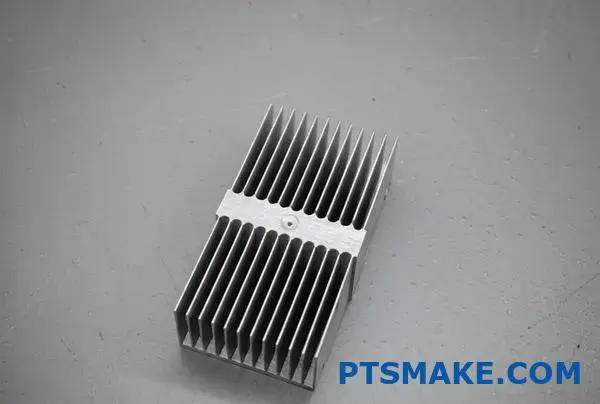

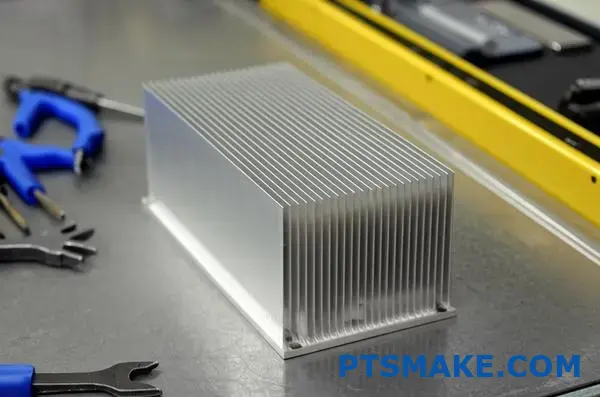

アルミニウムは、ほとんどの用途で優れたヒートシンクになります。237W/mKの熱伝導率を持つアルミニウムは、重量、コスト、製造性において優位性を持ちながら、効率的に熱を放散します。熱伝導率は銅ほどではありませんが、アルミヒートシンクは多くの熱管理ソリューションにおいて、性能と実用性の最適なバランスを提供します。

熱管理が重要な理由

効果的な熱管理は、電子機器の性能と寿命の基本です。部品がより強力でコンパクトになるにつれ、放熱の課題はますます複雑になっています。私はエンジニアとしてのキャリアにおいて、放熱システムの不備に起因する数え切れないほどの製品の不具合を目の当たりにしてきました。

ヒートシンクは、重要な部品から熱を伝導し、対流によってその熱を周囲の空気に伝えることで機能する。このプロセスの効率は、使用する材料に大きく依存し、熱伝導率が重要な特性となります。

アルミニウムの熱特性

アルミニウムの熱伝導率は約237W/mK(ワット毎メートル・ケルビン)です。これは銅の驚異的な400W/mKより低いものの、アルミニウムは市販されている金属の中では熱伝導性が高い部類に入ります。この特性により、アルミニウム・ヒートシンクは電子部品から効果的に熱を奪うことができます。

多くのエンジニアが気づいていないのは、ヒートシンクの性能を左右するのは熱伝導率だけではないということです。比熱容量も重要な役割を果たしますが、アルミニウムはこの点で優れており、銅の0.39J/g・Kに対し、約0.91J/g・Kです。つまり、アルミニウムは温度が上昇する前に、単位質量あたりより多くの熱エネルギーを吸収できるのです。

密度の優位性

アルミニウムの最も大きな利点のひとつは密度が低いことで、銅の約3分の1の重さになります。重量が重要な要素となる製品を設計する場合、この特性は非常に貴重なものとなります。

| プロパティ | アルミニウム | 銅 |

|---|---|---|

| 熱伝導率 (W/mK) | 237 | 400 |

| 密度 (g/cm³) | 2.7 | 8.96 |

| 比熱(J/g・K) | 0.91 | 0.39 |

| 相対コスト | より低い | より高い |

| 加工性 | 素晴らしい | グッド |

航空宇宙用途や携帯電子機器など、1g1gが重要な用途では、アルミヒートシンクは過度な重量を増加させることなく、十分な熱性能を提供します。PTSMAKEでは、銅製ヒートシンクからアルミ製ヒートシンクに変更することで設計を最適化し、熱管理に妥協することなく製品を軽量化するお手伝いを数多く行ってきました。

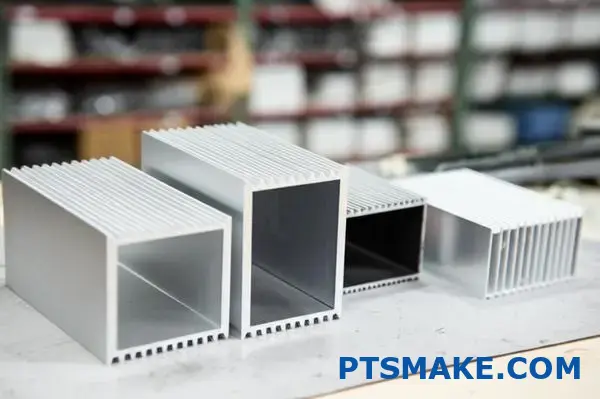

製造に関する考慮事項

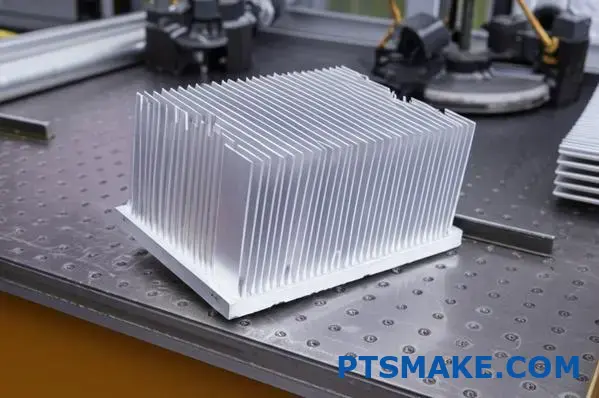

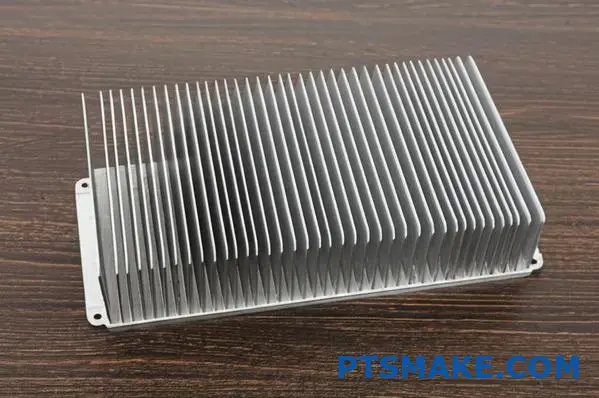

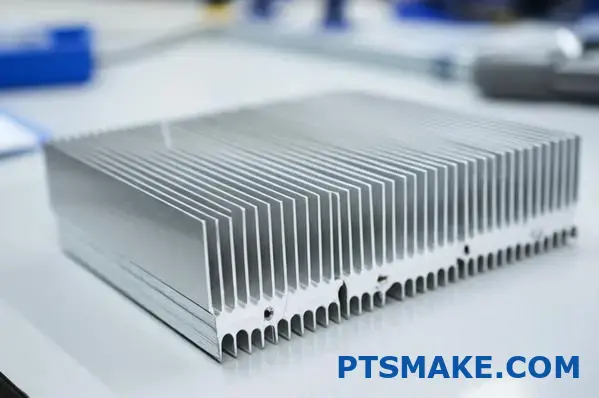

アルミニウムの加工性は、ヒートシンクの製造に非常に適しています。アルミニウムは 押し出し1 は、効率的な熱放散に重要な要素である表面積を最大化する複雑なフィン設計が可能です。また、この素材は、その性能をさらに高めることができる様々な表面処理にも非常に適しています。

アルミニウムは柔軟な製造が可能である:

- 表面積を増やす複雑なフィン形状

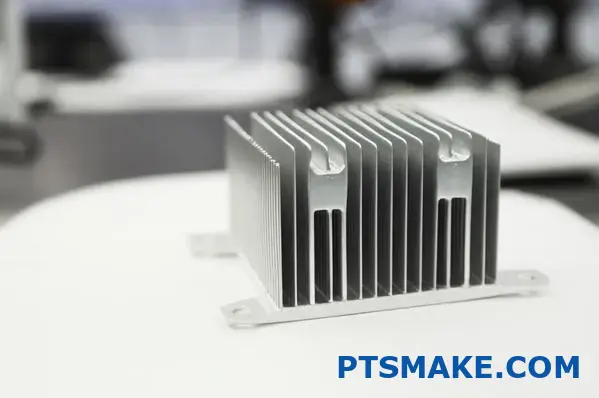

- 統合されたマウント機能

- 費用対効果の高い大量生産

- 適切な処理による優れた耐食性

私の15年以上の製造経験から、アルミ製ヒートシンクは銅製ヒートシンクよりも公差が厳しく、より複雑な機能を持ち、多くの場合、ほんのわずかなコストで製造できることがわかりました。

コスト効率

ヒートシンク材を評価する際、経済的な側面も見逃せません。アルミは一般的に銅より 50-70% 安いので、大規模生産では予算に優しい選択肢となります。このコスト上の利点は、機械加工が容易であることと相まって、全体的な製造費用を大幅に削減します。

実世界での応用

アルミニウム製ヒートシンクは、いくつかの主要産業で優位を占めている:

- 家電製品(ノートパソコン、ゲーム機、テレビ)

- LED照明システム

- 電源とコンバーター

- 通信機器

- カーエレクトロニクス

このような用途では、アルミニウムは熱性能、重量、コストの最適なバランスを提供します。銅が必要になるのは、ハイパフォーマンス・コンピューティングや特殊な産業機器など、最も熱的要求の高い場面に限られます。

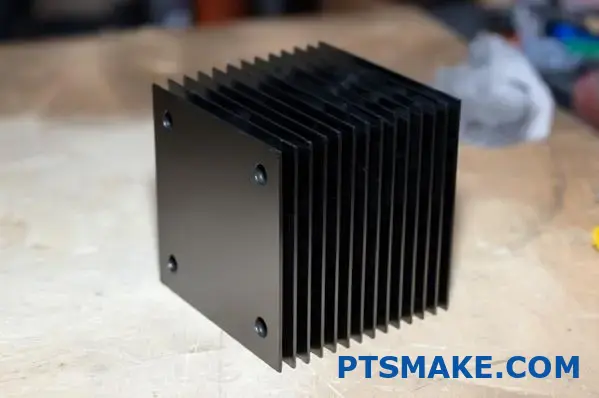

アルミニウムの性能を高める

銅に比べて熱伝導率が低いにもかかわらず、アルミヒートシンクは最適化することができます:

- 表面放射率を改善する陽極酸化処理

- フィンの最適化による表面積の拡大

- 強制空冷の統合

- 接触伝導性を向上させるための熱界面材料の使用

- 極端な冷却要件に対応するヒートパイプの統合

PTSMAKEでは、基本的な銅製ヒートシンクよりも、最適化された設計のアルミ製ヒートシンクを推奨しています。

ヒートシンクに最適な素材とは?

電子機器を集中的に使用していると、触ると熱く感じるのはなぜだろうと不思議に思ったことはないだろうか。あるいは、同じような部品を使用しているにもかかわらず、あるコンピュータは他のコンピュータより低温で動作するのはなぜだろう?その秘密は、ヒートシンクの素材にあることが多いのです。ヒートシンクの素材は、製品が市場で成功するか失敗するかを決める重要な決定事項です。

最適なヒートシンク材料は、特定のアプリケーション要件によって異なります。銅は優れた熱伝導性(400W/mK)を提供しますが、アルミニウムは熱性能(237W/mK)、軽量化、費用対効果、製造汎用性のバランスに優れているため、ほとんどの業務用アプリケーションに適しています。

ヒートシンク材料の科学

理想的なヒートシンク材料を選択する際、エンジニアは熱伝導性だけでなく複数の特性を考慮する必要があります。理想的な材料は、重量、コスト、製造性などの実用的な制約を満たしながら、重要な部品から効率的に熱を奪う必要があります。

熱伝導率:ヒートシンク性能の基礎

熱伝導率は、材料の熱伝導能力を測定します。この特性は基本的なものですが、評価の出発点に過ぎません。一般的に入手可能な金属では、銀が約429W/mKでトップ、次いで銅が400W/mK、アルミニウムが237W/mKとなっています。

| 素材 | 熱伝導率 (W/mK) | 密度 (g/cm³) | 相対コスト | 加工性 |

|---|---|---|---|---|

| シルバー | 429 | 10.5 | 非常に高い | グッド |

| 銅 | 400 | 8.96 | 高い | グッド |

| アルミニウム | 237 | 2.7 | 低い | 素晴らしい |

| ダイヤモンド | 2000+ | 3.5 | 禁止事項 | 貧しい |

| グラファイト | 100-500 | 2.2 | 中程度 | フェア |

多くのエンジニアが、熱システム全体を考慮することなく、熱伝導率だけに固執していることがわかりました。PTSMAKEでは、ヒートシンクの設計を総合的にアプローチし、材料の選択が熱管理戦略全体にどのような影響を与えるかを検討します。

重量に関する考察:密度の問題

ヒートシンク材料の密度は、製品全体の重量に大きく影響します。アルミニウムの密度(2.7g/cm³)は、銅(8.96g/cm³)の約3分の1であり、航空宇宙部品、携帯電子機器、ドローン技術など、重量が重視される用途では非常に優れています。

この重量の利点は、いくら強調してもしすぎることはありません。例えば、ノートパソコンの冷却システムを設計する場合、アルミニウム製ヒートシンクを使用すれば、同じ重量の制約の中で冷却面積を大きくすることができます。その結果、アルミニウムの熱伝導率が低いにもかかわらず、全体的な冷却性能が向上することがよくあります。

費用対効果:経済的現実

材料選択の経済的側面は、商業的実行可能性にとって極めて重要である。銅は一般的にアルミニウムの3~4倍の価格であり、大規模に製造する場合には大きなコスト差が生じます。加工費を考慮すると、この価格差はさらに広がります。

私はこの決定プロセスで多くのクライアントを指導してきましたが、コスト分析の結果、ほとんどの用途で アルミニウムがドルあたり最高の性能を発揮することがよくわかりました。極端な熱的要求のある特殊なシナリオにおいてのみ、銅の追加費用はわずかな性能の向上を正当化するものです。

ヒートシンク技術における新素材

炭素ベースのソリューション

グラファイトやダイヤモンドのような炭素ベースの材料は、熱管理の最先端を代表するものです。合成ダイヤモンドのヒートシンクは、銅の5倍である2000W/mKを超える驚異的な熱伝導率を発揮します。しかし、法外なコストと製造上の課題から、現在のところ、その使用は研究環境における半導体冷却のような特殊な用途に限られています。

グラファイト複合材料は、より実用的な選択肢を提示している。100~500W/mKの指向性熱伝導率を持つこの材料は、特定の方向に熱を流すように設計することができる。その軽量性(密度約2.2g/cm³)から、航空宇宙用途で特に重宝されている。

複合ヒートシンク:両方の長所

ハイブリッド・ソリューションは、多くの場合、素材を戦略的に組み合わせることで優れた性能を発揮する。例えば、アルミニウムとグラファイトの複合材料は、アルミニウムの重量とコストの利点を維持しながら、熱伝導率を向上させます。

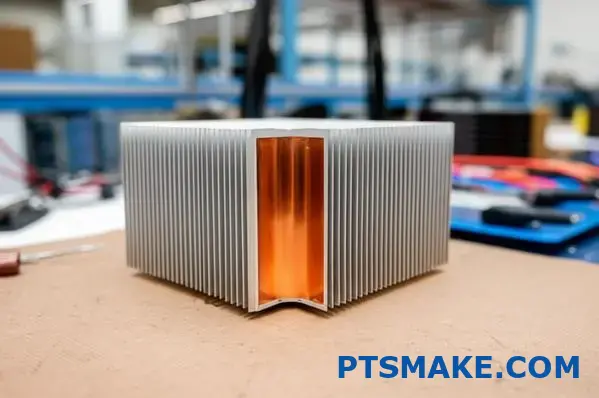

PTSMAKEで導入した革新的なアプローチのひとつに、銅被覆アルミニウム・ヒートシンクがあります。この設計では、熱源の真下に銅を配置して最大限の伝導性を確保する一方、拡張面にはアルミニウムを使用することで、性能と重量の両方を最適化しています。

アプリケーション固有の考慮事項

コンシューマー・エレクトロニクス

ノートパソコン、スマートフォン、その他の消費者向け機器では、アルミニウムはその優れた特性のバランスにより、依然として主流を占めています。軽量化は携帯性にとって極めて重要である一方、適切なヒートシンク設計と組み合わせることで、その熱性能はほとんどのコンシューマーグレードのプロセッサーにとって十分なものとなります。

高性能コンピューティング

ゲーミング PC、サーバー、先進的なコンピューティング・アプリケーションでは、銅ヒートシンクや銅とアルミのハイブリッ ドがよく使われます。これらのシステムでは熱負荷が高いため、銅の割高なコストが正当化されるのです。極端なパフォーマンスを求める場合は、ヒートパイプ一体型のベーパーチャンバー・ソリューションや銅製ヒートシンクを推奨することもあります。 熱放散2 効率的だ。

産業用途

産業用機器は、高温が続く厳しい環境で使用されることが多い。このような場面では、熱的特性と同様に材料の耐久性が重要になります。アルミニウムは耐食性に優れているため、多くの産業用途で優位に立ちますが、極端な環境では耐食性を高めた銅合金が必要になることもあります。

航空宇宙・軍事

航空宇宙および軍事用途では、重量対性能比が最も重要である。先進的なアルミニウム合金と複合材料は、通常、真空または真空に近い環境での表面放射率と放射熱伝達を高める特殊なコーティングを施し、この分野を支配しています。

製造に関する考慮事項

製造の容易さはヒートシンクの性能とコストに大きく影響します。アルミニウムの優れた加工性は、表面積を最大にする複雑なフィン構造を可能にし、銅の優れた伝導性にもかかわらず、より単純な銅の設計よりも優れた実冷却を提供することがよくあります。

PTSMAKEでは、アルミニウムと銅の両方で最適化されたフィン形状を作成できる精密CNC機械加工を専門としています。しかし、私は一貫して、アルミニウムの製造上の利点が、表面積の増加によって熱伝導率の低さを補う、より複雑な設計を可能にすることを観察してきました。

セラミックヒートシンクとアルミヒートシンクはどちらが良いか?

集中的な作業中に電子デバイスがオーバーヒートしていることに気づいたり、あるデバイスは冷えたままなのに、あるデバイスは不快なほど熱くなるのはなぜだろうと不思議に思ったことはありませんか?これらのデバイスに使用されているヒートシンクの素材は、信頼できるパフォーマンスとイライラするシャットダウンの間の重要な違いかもしれません。

セラミック・ヒートシンクとアルミニウム・ヒートシンクの両方が、熱管理においてその役割を担っています。アルミニウム・ヒートシンクは、より高い熱伝導性(237W/mK)、製造の容易さ、コスト効率を提供し、セラミック・ヒートシンクは、電気絶縁性、耐腐食性、電気絶縁が重要な特殊用途での優れた性能を提供します。

セラミック・ヒートシンクとアルミニウム・ヒートシンクの基本的な違い

熱管理システムを設計する際、セラミックヒートシンクとアルミニウムヒートシンクの核となる違いを理解することは、正しい選択をするために不可欠です。これらの材料には、それぞれ特定の用途に適した明確な特性があります。

熱伝導率の比較

熱伝導率は、おそらくあらゆるヒートシンク材料の最も重要な特性です。熱伝導率は、材料が熱源からどれだけ効率よく熱を伝えることができるかを測定します。

| 素材 | 熱伝導率 (W/mK) | 相対コスト | 電気的特性 | 重量 |

|---|---|---|---|---|

| アルミニウム | 237 | 低・中程度 | 導電性 | 軽い (2.7 g/cm³) |

| 窒化アルミニウム(セラミック) | 170-200 | 高い | 断熱 | 中程度 (3.26 g/cm³) |

| ベリリア(セラミック) | 250-300 | 非常に高い | 断熱 | ライト (3.01 g/cm³) |

| 酸化アルミニウム(セラミック) | 20-30 | 中程度 | 断熱 | 中程度 (3.95 g/cm³) |

アルミニウムの熱伝導率は237W/mKで、優れた熱伝導体です。それに比べ、セラミック材料の熱特性は大きく異なります。窒化アルミニウム・セラミックスは170~200W/mK、ベリリア・セラミックスは250~300W/mK(アルミニウムを上回ることさえある)を達成することができますが、酸化アルミニウム・セラミックスは通常20~30W/mKです。

様々な冷却ソリューションに携わった経験から、この差は高出力アプリケーションで特に顕著になります。PTSMAKEでパワーエレクトロニクス用の冷却システムを設計したとき、アルミニウムは標準的な酸化アルミニウム・セラミックよりも一貫して優れた熱性能を発揮しましたが、ベリリアなどの特殊なセラミック・オプションはそれに匹敵するか、それ以上でした。

電気絶縁特性

セラミック・ヒートシンクがアルミニウムに勝る大きな利点の一つは、その自然な電気絶縁性です。セラミックは優れた電気絶縁体であり、典型的な絶縁耐力は10~20kV/mmです。

この特性により、セラミック・ヒートシンクは電気的絶縁が重要な用途で非常に貴重なものとなります。例えば、高電圧コンポーネントを扱う場合、アルミニウム製ヒートシンクでは電気ショートのリスクがあるため、絶縁層を追加する必要があり、熱抵抗が生じます。セラミック・ヒートシンクはこの懸念を完全に取り除きます。

重量と密度に関する考察

アルミニウムは密度が低い(約2.7g/cm³)ため、ほとんどのセラミックよりも重量で大きな優位性があります。このため、アルミニウム製ヒートシンクは、携帯電子機器、ドローン、航空宇宙部品など、重量が重視される用途に特に適しています。

セラミック材料は一般的に密度が高く、特定のセラミックによって3.0~4.0 g/cm³の範囲になります。この差は小さく見えるかもしれませんが、複数のヒートシンクを使用したり、重量が重要な設計要素であるような用途では加算されます。

製造の複雑さとコスト要因

アルミニウム製ヒートシンクとセラミック製ヒートシンクの製造工程は大きく異なり、コストと設計の柔軟性の両方に影響します。

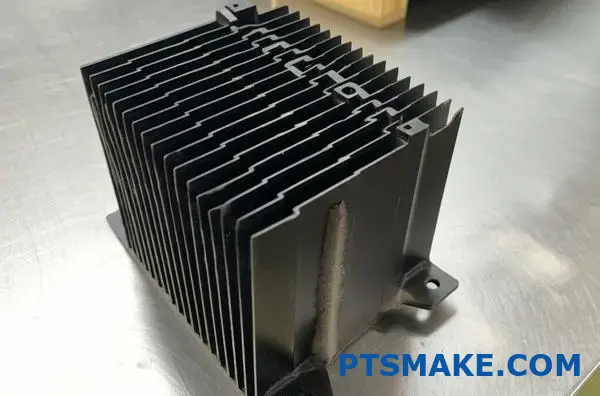

アルミヒートシンク製造

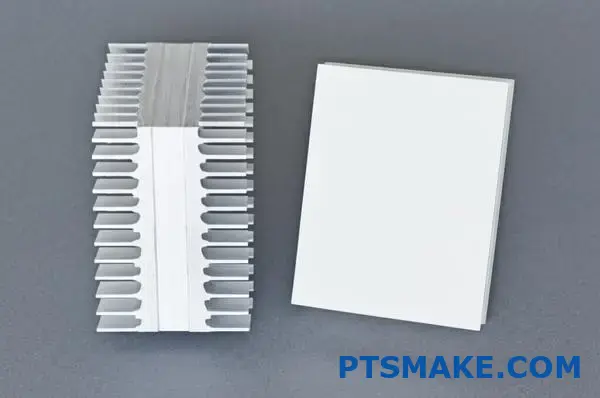

アルミニウム製ヒートシンクは、さまざまな方法で製造することができる:

- 押出成形 - 複雑なフィン構造の作成にコスト効率的

- ダイカスト - 大量生産に最適

- CNCマシニング - 複雑なデザインにも精度を提供

- スタンピング - 基本的なヒートシンク形状のためのシンプルで経済的なスタンピング。

PTSMAKEでは、アルミニウムヒートシンクのCNC加工プロセスを最適化し、厳しい公差を維持しながら表面積を最大化する複雑なフィンパターンを作成できるようにしました。この製造の柔軟性は、アルミニウムの重要な利点です。

セラミックヒートシンク製造

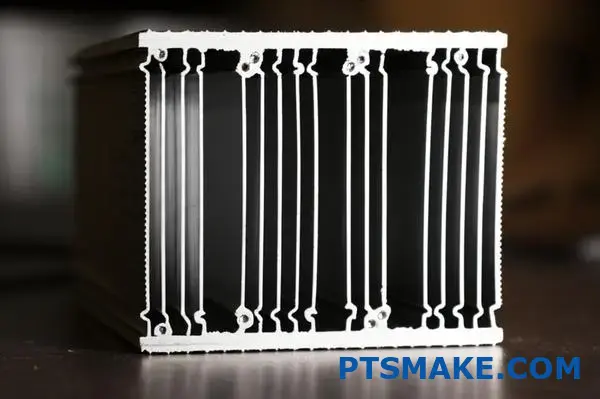

セラミック・ヒートシンクは通常、より複雑な製造工程を伴う:

- パウダーの調製とプレス

- 高温での焼結

- 精密研削と仕上げ

- 多くの場合、特殊な装置を必要とする

これらの工程により、セラミック・ヒートシンクは、特にカスタム設計の場合、製造コストが大幅に高くなります。また、製造上の制約から、コスト効率よく実現できるフィン構造や表面形状の複雑さも制限されます。

コスト比較

アルミニウム製ヒートシンクとセラミック製ヒートシンクのコスト差はかなり大きい:

- アルミニウム製ヒートシンクは、一般的に最も経済的なオプションです。

- 標準的なセラミックヒートシンク(酸化アルミニウム)は、アルミニウムの約2-3倍の価格です。

- 高性能セラミック・オプション(ベリリア、窒化アルミニウム)は、アルミニウムの5~10倍の価格となる。

このコスト差は、材料の選択がプロジェクト全体の予算に劇的な影響を与える大量生産において特に大きくなる。

アプリケーション固有の利点

アルミニウム製ヒートシンクが威力を発揮するとき

アルミニウム製ヒートシンクは一般に、より優れた性能を発揮する:

- 家電製品(ノートパソコン、ゲーム機、テレビ)

- 重量が重要な用途

- コスト重視の製品

- 複雑なフィン構造を必要とする設計

- 熱伝導率が最も懸念されるシナリオ

アルミニウムの多用途性により、PTSMAKEで扱うヒートシンク・プロジェクトの約80%では、アルミニウムが最適な選択肢となっています。熱性能、重量、コスト面で優れているため、ほとんどの主流用途に適しています。

セラミック・ヒートシンクが望ましい場合

セラミック製ヒートシンクは、以下の点で明確な利点がある:

- 電気的絶縁を必要とする高電圧電子機器

- アルミニウムが劣化する腐食環境

- 低信号干渉を必要とするRFおよびマイクロ波アプリケーション

- 生体適合性が重要な医療機器

- 超高温(400℃以上)で作動するシステム

セラミック・ヒートシンクは、電源や高電圧アンプのような特殊な電子機器では特に価値があり、電気的絶縁特性が追加コストを正当化する。

サーマルインターフェースの考察

熱源とヒートシンクの界面は、全体的な冷却性能に大きく影響します。ここでアルミニウムとセラミックの興味深い違いが現れます。

アルミニウム製ヒートシンクは通常、接点での熱伝導率を最大化するために、サーマルインターフェース材料(TIM)(通常はペースト、パッド、接着剤)を必要とします。ヒートシンクの 熱抵抗3 この界面では、全体的な冷却効率が低下する可能性がある。

セラミック・ヒートシンク、特に窒化アルミニウム製のヒートシンクは、特定の電子部品に直接接合できる場合があり、熱インターフェース材料を追加する必要がありません。この直接接合は、特殊な用途において熱伝達効率を向上させる可能性があります。

環境への配慮と持続可能性

環境への影響と持続可能性について:

- アルミニウムは高度にリサイクル可能(一次生産と比較して最大95%のエネルギー節約)

- セラミック材料は一般に、製造にエネルギー集約的である。

- アルミニウム生産は初期の環境フットプリントが高い

- セラミックは一般的に耐久性と耐食性が高く、耐用年数が長くなる可能性がある。

持続可能な製造を優先する企業にとって、アルミニウムのリサイクル性は大きな利点であるが、エネルギー集約的な初期製造はこの利点を多少相殺する。

用途に合わせた正しい選択

セラミック製ヒートシンクとアルミニウム製ヒートシンクのどちらを選択するかは、特定の要件を慎重に検討する必要があります:

- コストと重量が重要な汎用冷却にはアルミニウムを優先する

- 電気的絶縁が重要な場合や特殊な用途にはセラミックを選択

- バランスの取れた性能のために、ハイブリッドソリューション(セラミックコーティングアルミ)を検討する。

- ヒートシンク材だけでなく、サーマルシステム全体を評価する。

- 極端な温度や腐食リスクを含む環境条件を考慮する。

PTSMAKEでは、お客様の具体的な熱管理要件を分析し、性能、コスト、実用上の考慮事項を総合的に評価して最適な材料を推奨することで、このような決断をお手伝いしています。

LEDヒートシンクに最適な素材とは?

LED照明の中には、すぐに燃え尽きてしまうものもあれば、何年も使えるものもある。あるいは、LED照明器具の中には、触ると不快なほど熱く感じるものもあれば、冷たいままのものもあるのはなぜだろう?その秘密は、LED照明システムの性能と寿命を左右する重要な部品であるヒートシンクの素材にあることが多いのです。

アルミニウムは一般的に、熱伝導率(237W/mK)、軽量特性、優れた製造性、費用対効果の最適なバランスを提供する、LEDヒートシンクに最適な材料です。銅は優れた熱伝導率(400W/mK)を発揮しますが、アルミニウムの実用的な利点により、ほとんどの商業用LEDアプリケーションに最適です。

LEDシステムの熱管理を理解する

LEDの性能と寿命にとって、熱の管理は非常に重要です。従来の照明とは異なり、LEDは赤外線放射として熱を放出しませんが、その代わりに熱を発生させ、接合部から伝導させる必要があります。効果的な熱管理は直接的に影響します:

- LEDの寿命(50,000時間から100,000時間以上に延びる可能性がある)

- 光出力と効率

- 色の安定性と一貫性

- システム全体の信頼性

LED熱管理システムの心臓部はヒートシンクであり、LED接合部から熱を伝導して周囲環境に放散する。この部品の材料選択は、軽々しく決められるものではありません。

LEDヒートシンク材料の主要特性

LED用途のヒートシンク材を評価する場合、いくつかの特性が関係してくる:

| プロパティ | 重要性 | パフォーマンスへの影響 |

|---|---|---|

| 熱伝導率 | 高い | LEDからの熱の移動速度を決定する |

| 密度/重量 | ミディアム | 設置オプションと構造要件に影響 |

| コスト | ミディアム-ハイ | 製品全体の経済性に影響を与える |

| 製造可能性 | 高い | どのような形状やフィーチャーが可能かを決定する |

| 耐食性 | ミディアム | 様々な環境下での寿命に影響 |

アルミニウム業界標準

アルミニウム合金(特に6063-T5と1050)がLEDヒートシンクの主要材料となっているのには理由があります。約237W/mKの熱伝導率を持つアルミニウムは、優れた放熱能力を提供すると同時に、他の分野でも大きな利点をもたらします。

体重のアドバンテージ

アルミニウムの重量は2.7g/cm³で、銅(8.96g/cm³)の約3分の1です。この特性により、アルミニウム製ヒートシンクは以下のような用途で特に重宝されています:

- 重量が設置要件に影響する天井取り付け型器具

- 複数の器具をサポートしなければならないトラック照明システム

- ポータブルまたはハンドヘルドLED装置

- ヒートシンクの吊り下げが必要な建築用照明

LEDメーカー向けにサーマルソリューションを長年設計している中で、商業的な展開にスケールアップする場合、重量要因が決定的となることが多いことに気づきました。あるクライアントは、店舗照明プロジェクトで銅製からアルミ製ヒートシンクに変更し、器具全体の重量を58%減らし、設置コストを大幅に削減しました。

銅優れた熱性能

約400W/mKの熱伝導率を持つ銅は、純粋な熱伝導能力においてアルミニウムを70%近くも上回っています。このため、熱管理が特に難しいハイパワー LED の用途では、理論的に銅の方が優れています。

しかし銅には大きなトレードオフがあります:

- 材料費が非常に高い(通常、アルミニウムの3~4倍高い)

- より重い(アルミニウムの約3倍)

- 複雑な形状への押し出しがより困難

- 時間の経過とともに酸化する傾向があり、表面処理が必要

銅のニッチ用途

このような制約があるにもかかわらず、銅ヒートシンクは特殊な LED の用途に使われています:

- 熱性能が絶対的に重要な超高出力LEDシステム

- スペースの制約からヒートシンクのサイズが制限される場合のコンパクト設計

- コスト重視のハイエンド建築照明

- 銅の自然なパティナ(古色)が美観上好まれる用途

複合材料と新素材

LEDヒートシンク市場では、異なる材料の最良の特性を組み合わせることを目的とした複合材料による革新が見られる:

銅とアルミニウムの複合材料

これらのハイブリッド・ソリューションは通常、銅コア(LED接点での優れた熱伝導性)とアルミフィン(軽量化とコスト削減)を特徴としています。製造工程では通常、異なる金属を接合するために摩擦溶接やろう付けが行われます。

このアプローチは、銅が効率的にLED接合部から熱を奪う一方で、アルミニウムが対流冷却に必要な大きな表面積を合理的な重量とコストで提供するという、「両方の長所を併せ持つ」ソリューションを生み出します。

熱伝導性プラスチック

最近の進歩により、熱伝導率が10~30W/mKの特殊ポリマーが開発されている。金属よりもかなり低いが、これらの材料は以下を提供する:

- 超軽量

- 複雑な成形が可能な形状

- 電気絶縁特性

- 大量生産における潜在的なコスト優位性

PTSMAKEでは、複数のLEDメーカーと協力し、低~中電力用途のプラスチック製ヒートシンクの試作品を開発してきました。高出力LEDには適さないものの、これらの材料は、適度な放熱で十分な民生用照明に優れています。

製造に関する考慮事項

最高のヒートシンク材料は、それを効果的に製造する能力によってのみ優れています。アルミニウムがLED用途で真に輝くのはこの点です。

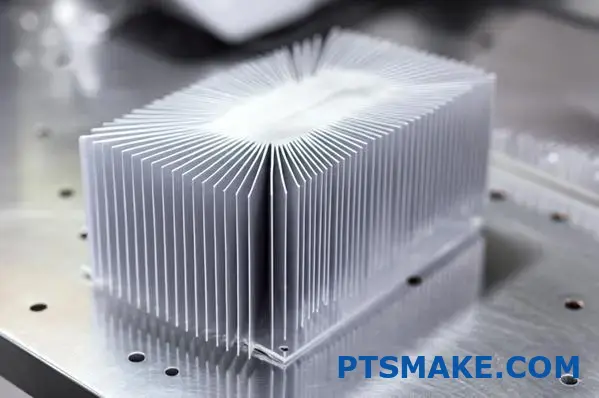

エクストルージョン・エクセレンス

アルミニウムは押出成形が可能なため、対流冷却に重要な要素である表面積を最大化する複雑なフィン構造を作ることができます。押し出し加工は、以下のことを可能にします:

- タイトなフィン間隔(フィン間隔は1.5mmと低い)

- 可変フィンの高さと厚さ

- 統合されたマウント機能

- 長さ方向に一貫した断面

このような製造上の柔軟性により、アルミニウム・ヒートシンクは理論上の予想を上回ることがよくあります。表面積とフィンの設計を最適化することで、銅の方が導電性に優れているにもかかわらず、アルミニウム・ヒートシンクは、よりシンプルな銅の設計よりも多くの熱を放散できることがあります。

CNC加工能力

カスタムまたは複雑なLEDヒートシンク設計の場合、CNC加工は非常に高い柔軟性を提供します。PTSMAKEは、精密機械加工によるアルミヒートシンクを専門としており、以下のようなヒートシンクの設計が可能です:

- カスタム・マウント・インターフェース

- 一体型ワイヤー・チャンネル

- 特定のエアフロー条件に最適化された可変フィンパターン

- 押出成形と機械加工を組み合わせたハイブリッド設計

アルミニウムは加工性に優れているため、このような用途には理想的で、銅では困難であったり、法外に高価であったりするような厳しい公差や複雑な形状も可能にします。

現実のアプリケーションにおけるコストの考慮

商業用LED照明において、コスト方程式は原材料価格だけにとどまらない。経済全体を評価する場合

- 材料費(アルミニウムは通常、銅より65~75%節約できる)

- 製造コスト(アルミニウムは一般的に加工コストが低い)

- 輸送コスト(アルミニウムは軽量であるため、輸送費を削減できる)

- 設置コスト(より軽量なフィクスチャーは、より堅牢な取り付け金具を必要としない)

これらの要因が相まって、ほとんどの LED アプリケーションではアルミニウムが経済的に賢明な選択となっています。熱性能の差から、銅の大幅なコストアップが正当化されることは、最も要求の厳しいシナリオを除けばほとんどありません。

LEDアプリケーションの正しい選択

数多くのLEDメーカーと仕事をしてきた経験に基づき、ヒートシンク材を選択するための実用的な判断枠組みを紹介しよう:

- 一般商業照明用:アルミニウム(6063-T5合金)

- コスト重視の消費者向け製品アルミニウム(1050シリーズ)

- 高電力密度用途銅または銅アルミ複合材

- 超軽量が要求される場合熱強化ポリマー(低電力LEDのみ)

- 屋外/海洋環境用:陽極酸化アルミニウムまたは 相変化材料4 極限状態用

現実には、LEDアプリケーションの約90%では、適切に設計されたアルミニウム製ヒートシンクが、熱性能、重量、製造性、費用対効果の最適なバランスを提供します。

ヒートシンクに使用されるアルミニウムの等級は?

電子機器の過熱に悩まされたり、あるデバイスは冷えるのに別のデバイスは溶けてしまうのはなぜだろうと不思議に思ったことはありませんか?ヒートシンクのアルミニウム等級は、信頼できる性能と早期故障の違いになり得ますが、多くの合金オプションがある中で、どの合金が熱管理ニーズに適しているか、どのように判断すればよいのでしょうか?

ヒートシンクに使用される最も一般的なアルミグレードは6061-T6と6063-T5で、熱伝導率はそれぞれ167W/mKと209W/mKです。1050Aは優れた熱性能(229W/mK)を発揮しますが、6000シリーズ合金は機械的強度と押出成形性に優れ、ほとんどの用途で熱効率と製造汎用性の最適なバランスを実現します。

ヒートシンク用アルミニウム合金の呼称について

ヒートシンク用にアルミニウムを選択する場合、合金呼称システムを理解することが極めて重要です。最初の桁は主合金元素を示し、それ以降の数字は組成に関するより具体的な情報を提供します。

1000シリーズ最大熱伝導率

1000シリーズはほぼ純アルミニウム(純度99%+)で、1050Aや1070のような合金は、何よりも熱性能を優先するヒートシンクに人気のある選択肢です。

| 合金 | 熱伝導率 (W/mK) | 相対コスト | 強み | 制限事項 |

|---|---|---|---|---|

| 1050A | 229-235 | 中程度 | 優れた熱伝導性、良好な耐食性 | 機械的強度が低く、複雑な押出成形には適さない。 |

| 1070 | 225-229 | 中・高 | 非常に高い熱伝導性 | 機械加工性が悪い、構造用途が限られる |

| 6061-T6 | 167-173 | 低・中程度 | 優れた加工性、優れた強度 | 1000シリーズより低い熱伝導率 |

| 6063-T5 | 209-218 | 低い | 優れた押出性、良好な熱性能 | 6061と比較して中程度の強度 |

1000シリーズは、熱伝導性が最優先され、機械的要求が最小限の用途に優れています。しかし、軟質であるため、複雑なフィン構造や大きな機械的強度を必要とする用途には不向きです。

6000シリーズ汎用性の高いスタンダード

6000系合金、特に6061-T6と6063-T5は、ヒートシンク用途の業界標準となっています。これらのアルミニウム-マグネシウム-シリコン合金は、優れた特性のバランスを提供します:

6061-T6:約167W/mKの熱伝導率を持ち、優れた被削性、優れた耐食性、優れた機械的特性を持つ。T6調質指定は、強度を最大化するために固溶化熱処理と人工時効処理を施したことを示します。

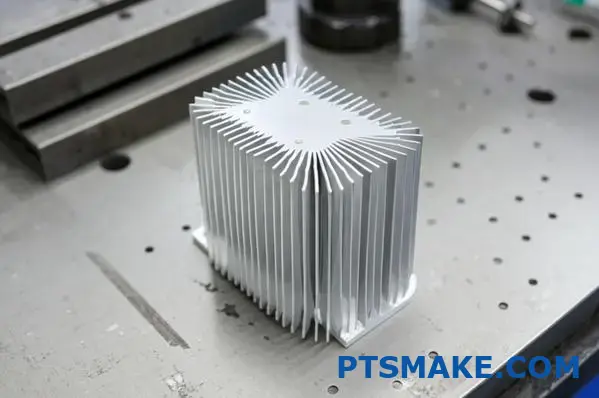

6063-T5:6061よりも高い熱伝導率(209W/mK)を持ち、特に押出加工用に開発された合金です。T5調質は、押出後に人為的に時効処理されたことを示します。この組み合わせにより、表面積を最大化する複雑なフィン形状のヒートシンクに最適です。

PTSMAKEに15年以上勤務する中で、6063-T5がほとんどの商用ヒートシンク用途のスイートスポットであることがわかりました。その優れた押出性により、薄肉で狭い間隔の複雑なフィン構造を作ることができ、表面積を大幅に増やして対流冷却を改善することができます。

熱性能に関する考察

ヒートシンク用途のアルミニウム等級を評価する場合、熱伝導率は確かに重要ですが、それがすべてではありません。全体的な熱性能は複数の要因に左右されます:

熱伝導率と表面積

よくある誤解は、熱伝導率が高ければ常に最高のヒートシンク性能を発揮するというものです。現実には、表面積の多い複雑な形状を作る能力は、わずかながら高い熱伝導率の利点を上回ることがよくあります。

実例を見てみましょう:6063-T5アルミニウム製のヒートシンクは、1050Aアルミニウム製のシンプルな設計と比較して、複雑なフィン構造により、通常30~40%の表面積を増やすことができます。この追加表面積は、約10%低い熱伝導率を補って余りあることがよくあります。

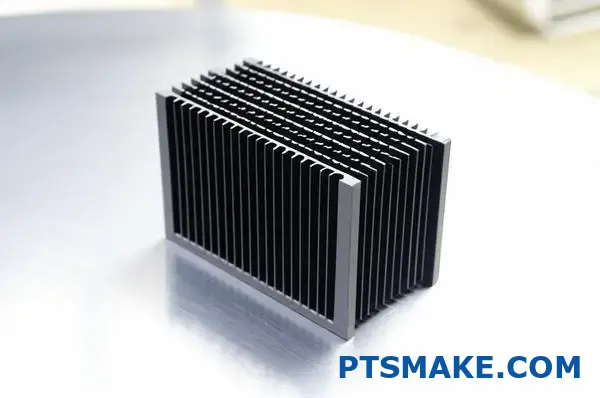

表面処理とその影響

アルミニウムヒートシンクの表面処理は、熱性能に大きく影響します:

陽極酸化処理:主に腐食防止と美観のために使用されるが、アルマイト処理は熱伝導率をわずかに低下させ(通常1-3%)、放射熱伝達を改善し、最大80%まで放射率を増加させることができる。

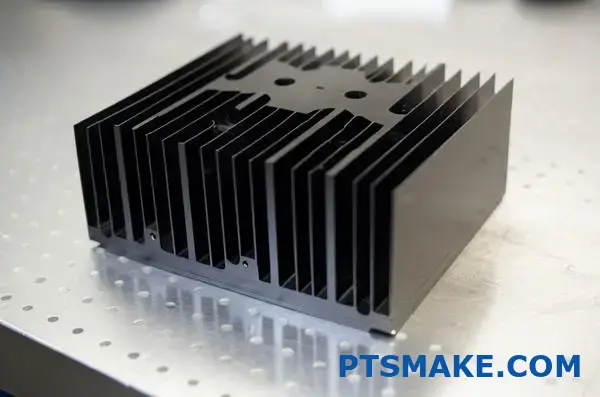

ブラックアルマイト:放射が支配的な冷却シナリオに特に有効で、裸のアルミニウムの放射率が0.03~0.05であるのに対し、0.8~0.9に増加。

クロメート変換コーティング:優れた耐食性を持ちながら、熱性能への影響は最小限。

PTSMAKEでは、伝導と放射の両方の熱伝達が重要な用途には、熱伝導率のわずかな低下よりも放射率の利点の方が一般的であるため、黒アルマイト処理を施した6063-T5を推奨しています。

製造に関する考慮事項

異なるアルミニウム等級の製造可能性は、ヒートシンクの設計と性能に大きく影響します:

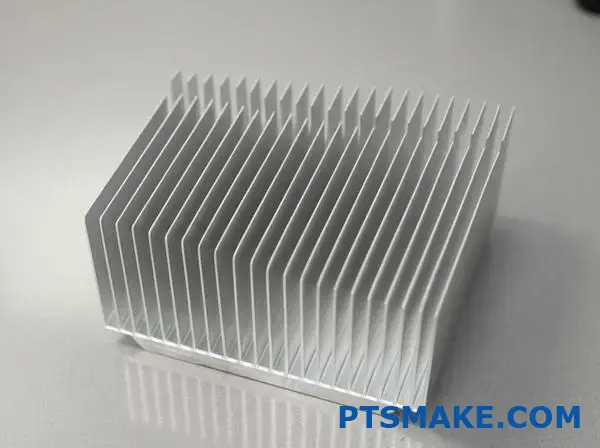

押出成形能力

6063合金は、押出加工用に特別に開発され、卓越した成形性を提供します。これにより

- 最小0.8mmのフィンの厚さ

- 20:1を超えるアスペクト比(高さ対厚さ

- 表面積を最大化する複雑な断面

- 重要寸法における厳しい公差

加工特性

押し出し後の機械加工が必要なヒートシンクや、すべてCNC加工で製造されたヒートシンク向け:

- 6061-T6は、優れた切屑形成と表面仕上げで優れた加工性を実現

- 1050Aは、加工中に "ガミー "になる傾向があり、精密な形状をより困難にする。

- 6063-T5は、6061-T6ほどではないが、良好な切削性を提供する。

ダイカスト・オプション

複雑な三次元形状の大量生産には、A380(AlSi8Cu3)のようなアルミダイキャスト合金が適しています:

- 押し出しでは不可能な複雑な3D形状を作成する能力

- 良好な熱伝導率(約96~130W/mK)

- 費用対効果の高い大量生産

- 中程度から良好な耐食性

アプリケーション別選択ガイド

さまざまな用途には、最適なアルミニウム等級の選択に影響を与える独自の要件があります:

コンシューマー・エレクトロニクス

ノートパソコン、ゲーム機、および同様の機器には、6063-T5が一般的に最適な特性のバランスを提供する:

- 良好な熱伝導性

- 表面積を最大化する優れた押出性

- 軽量設計

- 費用対効果の高い製造

パワーエレクトロニクス

モーター・ドライブ、電源装置、再生可能エネルギー・システムなどのハイパワー・アプリケーション向け:

- 6061-T6は大型ヒートシンクに必要な機械的強度を提供

- 1050Aは、最大限の熱伝導性が不可欠な重要な接点に使用できる。

- 複数の合金を組み合わせたハイブリッド・アプローチも有効である

LED照明

LEDアプリケーションには独特の考慮事項がある:

- 6063-T5は、ラジアルフィンパターンを作成するための優れた押出成形性により、パッシブ冷却に理想的です。

- LED光源からの熱伝達を最大化するため、中央のコンタクト・エリアには1050Aを使用する可能性がある。

- 陽極酸化処理された表面(特に黒色)は、密閉された器具の放射冷却を促進する。

航空宇宙・軍事

このような要求の厳しい用途には

- 6061-T6が耐振動性に必要な機械的完全性を提供

- 構造上の要求が最も高い場合は、7075-T6のような特殊な高強度合金を使用することもある。

- 表面処理は、特定の環境要件を満たすように慎重に選択されなければならない。

コスト・ベネフィット分析

ヒートシンク用のアルミニウム・グレードを評価する場合、コストを考慮しなければならないのは原材料価格だけではありません:

材料費:1000系合金は通常6000系合金より10-15%高い。

製造コスト:6063は押出成形が容易であるため、複雑な設計の場合、1050Aに比べて製造コストを20~30%削減できる。

パフォーマンスのトレードオフ:理論的には15-20%の方が1050Aより熱伝導率が良いのですが、設計上の制約から実際の冷却性能の向上にはほとんどつながりません。

ボリュームに関する考察:大量生産の場合、6063-T5の製造上の利点により、熱性能は若干劣るものの、一般的に経済的である。

新たなトレンドと今後の展開

ヒートシンク業界は、いくつかの注目すべきトレンドとともに進化を続けている:

微細合金アルミニウム:熱管理用途向けに特別に設計された新しいアルミニウム合金が登場しており、熱伝導性と機械的特性の組み合わせが改善されている。

複合材料:アルミニウム-グラファイト複合材と金属マトリックス複合材(MMC)は、特定の熱流経路に最適化できる指向性熱伝導性を提供し、特殊用途で人気を集めている。

先進製造業:選択的レーザー溶融(SLM)のような技術は、これまで不可能だったヒートシンクの形状を可能にし、アルミニウムのグレード選択の計算を変える可能性があります。

ベイパー・チャンバーの統合:ベーパーチャンバー一体型のヒートシンクが一般的になってきており、アルミニウムのグレードは、ベーパーチャンバーに適合する必要があります。 凝縮サイクル5 が必要だ。

PTSMAKEでの経験では、設計者が単純な材料選択ではなく、全体的な熱システム設計に重点を置くようになってきています。最適なアルミニウム・グレードとは、最終的には、特定の用途に最適な熱性能、製造性、コストの組み合わせを可能にするものです。

表面処理はアルミニウムヒートシンクの性能にどのような影響を与えるか?

同じ電子機器が、あるときは熱く、あるときは冷たく動作することに気づいたことはないだろうか。あるいは、なぜメーカーはヒートシンクの表面の扱いを変えるのだろうと不思議に思ったことはありませんか?その秘密は表面の仕上げにあるかもしれません。重要でありながら見落とされがちなこの点は、アルミニウムヒートシンクの性能に劇的な影響を与える可能性があります。

表面仕上げは、熱放射率、接触抵抗、気流力学を変化させることにより、アルミニウムヒートシンクの性能に大きく影響します。陽極酸化表面は、裸のアルミニウムに比べて放射率を5~8倍高め、放射熱伝達を促進します。裸のアルミニウムは導電性能をわずかに向上させますが、黒アルマイト処理、粉体塗装、クロメート化成処理などの処理は、それぞれ特定の用途に対して独自の性能上の利点を提供します。

表面仕上げと熱性能の科学

表面仕上げは、単にヒートシンクの外観を変えるだけではありません。アルミニウムから周囲の環境への熱の伝わり方を根本的に変えます。これらの効果を理解するには、伝導、対流、放射という3つの主要な熱伝達メカニズムを調べる必要があります。

熱放射率への影響

表面仕上げがヒートシンクの性能に影響を与える最も重要な方法の1つは、アルミニウム表面の熱放射率を変えることです。放射率は、表面が完全な黒体と比較して熱放射をどれだけ効果的に放出するかを測定します。

| 表面処理 | 代表的な放射率 | ベアアルミニウムに対する相対的な改善 |

|---|---|---|

| ベア/ポリッシュ・アルミニウム | 0.04-0.06 | ベースライン |

| クリアアルマイト | 0.15-0.25 | 3~5倍の改善 |

| ブラックアルマイト | 0.80-0.90 | 15~20倍の改善 |

| ブラック・パウダー・コーティング | 0.90-0.95 | 18~22倍向上 |

| 化学変換 | 0.10-0.15 | 2~3倍の改善 |

特定の表面処理によって放射率が劇的に増加するため、特に自然対流環境や気流が制限されるスペース制約のある用途では、放射熱伝達が大幅に向上する可能性がある。

大電力電子機器の冷却ソリューションを設計した経験から、ブラックアルマイト処理されたヒートシンクは、エアフローが制限された同一環境において、むき出しのアルミニウムよりも5~8℃低温で動作することがわかりました。この温度差は、部品の寿命延長や信頼性向上に直結します。

熱接触抵抗への影響

表面仕上げは、発熱部品とヒートシンクの間の重要な界面にも影響を与えます。この界面は熱界面材料(TIM)で管理されることが多く、表面特性に非常に敏感です:

表面粗さ:仕上げの違いによって微視的な粗さが異なるため、熱界面材料の表面への適合性に影響を与える。

表面硬度:陽極酸化処理された表面は、裸のアルミニウムよりもかなり硬いため、圧力分布や接触パターンに影響を与える可能性があります。

表面化学:仕上げによっては表面の化学的性質が変化し、ある種の熱界面材料との長期的な適合性に影響を及ぼす可能性がある。

PTSMAKEでは、適切なサーマルインターフェース材料を使用した場合、表面接触が最大化されるため、裸または機械加工されたアルミニウム表面が最高のサーマルインターフェース性能を提供することが多いことを確認しています。しかし、この利点は、システム全体の性能における放射率の増加の利点に比べれば、一般的に小さなものです。

気流力学への影響

表面処理はマクロとミクロの両方のレベルで表面粗さを変化させ、ヒートシンクを横切る空気の流れに影響を与えます:

境界層効果:より滑らかな表面(研磨されたアルミニウムなど)は層流を長く維持しますが、粗い表面は乱流への移行を早める可能性があります。

表面摩擦:表面が粗いと摩擦が増加し、強制対流システムでは気流が減少する可能性があるが、自然対流シナリオでは熱伝達が改善されることもある。

フィン・エッジ・エフェクト:表面処理は、フィンの効果的な厚みとエッジプロファイルを微妙に変化させることができ、高密度のフィンアレイでは特に重要である。

さまざまな表面仕上げオプションの比較

ベア・アルミニウム

未処理のアルミニウムは、表面での熱伝導率は最も高いのですが、放射率が極めて低いという問題があります。また ガルバニック腐食6 異種金属と接触すると、時間の経過とともに自然な酸化被膜が形成され、一貫性を失うことがある。

最適:輻射が最小限の強制空気環境における最大伝導熱伝達。

陽極酸化表面

陽極酸化処理により、制御された均一な酸化皮膜が形成される:

- クリアアルマイト:メタリックな外観を維持しながら、放射率を適度に改善。

- ブラックアルマイト:放射率の劇的な改善(裸のアルミニウムに比べて15~20倍)。

- カラーアルマイト:色とプロセスによって様々な放射率改善。

アノード層自体の熱伝導率はアルミニウムより低いが(通常、アルミニウムの237W/mKに対して1-2W/mK)、標準的な厚さである5-25ミクロンでは、放射率の利点に比べて全体的な熱性能への影響は最小限である。

最適:一般的な用途、特に輻射熱伝達が重要な場合や外観が重要な場合。

粉体塗装

粉体塗装は、優れた放射率(黒色で0.90~0.95)を提供しますが、陽極酸化よりも熱抵抗が大きくなる厚い層(通常50~100ミクロン)を追加します。しかし、優れた耐食性と美観を提供します。

最適:耐食性が重要な屋外用途や化学薬品にさらされる環境。

化学変換コーティング

クロメート化成のような処理は、中程度の放射率向上で薄い保護層を形成する。これらのコーティングは、良好な導電性(絶縁性の陽極酸化処理とは異なる)と最小限の寸法変化を提供します。

最適:ヒートシンク表面の導電性が要求される用途や、厳しい寸法公差を維持しなければならない用途。

アプリケーション固有の考慮事項

LED照明

LED用途では、表面仕上げが重要な役割を果たす:

黒アルマイト処理は、パッシブ冷却設計に最適な場合が多く、高い放射率が密閉された器具内の限られたエアフローを補うからです。

ヒートシンクの金属外観を維持する必要がある場合、透明アルマイト処理は良いバランスを提供します。

屋外用LED器具の場合、耐候性に優れる粉体塗装の方が、熱性能は若干劣るものの、好ましいかもしれない。

コンピューターとエレクトロニクスの冷却

コンピューティングの応用において:

マザーボードのヒートスプレッダや低消費電力のCPUヒートシンクなど、受動的に冷却される部品には黒アルマイトが好ましい。

強制空気により放射熱伝達の重要性が減少するようなアクティブ冷却システムには、クリアアルマイトまたは裸のアルミニウムを使用することができる。

高性能コンピューティングの場合、カスタム表面処理は、機械加工されたコンタクトパッチ(最適なコンポーネントインターフェースのため)とアルマイト処理された外面を組み合わせることができる。

パワーエレクトロニクス

インバーター、モーター・ドライブ、電源装置などのハイパワー・アプリケーション向け:

黒アルマイト処理は、特に自然対流冷却において、全体的に最高の性能を発揮します。

ヒートシンクの残りの部分は陽極酸化処理されるが、重要な接触点では裸のアルミニウムが維持されるかもしれない。

高温用途(90℃以上)では、高放射率表面の放射面での利点がさらに顕著になる。

製造とコストに関する考察

表面仕上げは、ヒートシンク製造にコストと加工時間を追加するため、慎重な費用対効果の分析が必要となる:

ベア・アルミニウム:最も低コストだが、加工後にバリ取りや洗浄工程が必要になる場合がある。

陽極酸化処理:基本コストに約15-25%を追加するが、性能と外観を大幅に向上させる。

パウダーコーティング:一般的に20-35%のコスト増になるが、過酷な環境に最も耐久性のある仕上げを提供する。

化学変換:中程度のコスト増(10-15%)で、中程度の性能向上。

PTSMAKEでは、熱性能を最適化するための最も費用対効果の高い表面処理として、黒アルマイト処理を推奨しています。特に自然対流を利用する用途では、わずかなコストアップは、実質的な性能向上によって正当化されるのが一般的です。

表面仕上げのためのヒートシンク設計の最適化

表面仕上げの利点を最大限に引き出すために、ヒートシンクの設計は意図された表面処理を考慮する必要があります:

フィンの密度と間隔:黒アルマイトのような高放射率仕上げは、パッシブ冷却設計においてわずかに高いフィン密度を可能にします。

サーフェス・デザインへのお問い合わせ:重要な部品の界面には、裸のアルミニウムを維持するか、より薄いアルマイト処理を施すことを検討すること。

エッジエフェクト:公差の厳しい形状を設計する場合は、表面処理による寸法変化を考慮してください。

熱界面材料の選択:長期信頼性のために、選択した表面仕上げに適合するTIMを選択する。

複雑な熱管理の課題に対しては、ヒートシンクの材料や形状だけでなく、熱設計戦略の不可欠な部分として表面仕上げも考慮する総合的なアプローチをお勧めします。

アルミ製ヒートシンクのコスト効率の利点とは?

冷却ソリューションを選ぶとき、性能のニーズと予算の制約とのバランスを考えたことはありますか?あるいは、銅の方が熱特性に優れているにもかかわらず、なぜアルミのヒートシンクが市場を席巻しているのか不思議に思ったことはありませんか?冷却能力と経済的な現実が合致するスイートスポットを見つけることです。

アルミニウムヒートシンクは、低い材料コスト(銅より50-70%低い)、優れた製造性、軽量化、耐腐食性、多様な設計オプションにより、卓越したコスト効率を提供します。銅の熱伝導率には及びませんが、アルミニウムの実用的な利点により、ほとんどの熱管理用途で経済的に健全な選択肢となり、性能と価値の最適なバランスを実現します。

ヒートシンク材料の経済的要因を理解する

コスト効率の観点からヒートシンク材料を評価する場合、単純な購入価格だけでなく、いくつかの要素を考慮する必要があります。これには、材料費、製造の複雑さ、重量の考慮、ライフサイクル費用などが含まれます。

材料費の比較

アルミニウムの基本的なコスト優位性は、原材料から始まります。主なヒートシンク材料をコストと性能で比較してみましょう:

| 素材 | 熱伝導率 (W/mK) | 相対材料費 | 密度 (g/cm³) | 製造可能性 |

|---|---|---|---|---|

| アルミニウム | 237 | 低い(基準) | 2.7 | 素晴らしい |

| 銅 | 400 | 高い(3~4×アルミ) | 8.96 | グッド |

| 窒化アルミニウム | 170-200 | 非常に高い(8~10×アルミ) | 3.26 | 限定 |

| 炭素系材料 | 100-500 | 極めて高い(10~20×アルミ) | 1.5-2.2 | コンプレックス |

このコスト差は、特に価格に敏感な市場や大量生産用途において、アルミニウム製ヒートシンクの大きな競争優位性を生み出します。原材料の節約だけで、製品全体のコストを大幅に削減できます。

製造コストの優位性

アルミニウムの優れた加工性は、複数のチャネルを通じて製造コストの削減に直結する:

押出効率:アルミニウムを高速で複雑な形状に押し出し、1回の加工で複雑なフィン構造を作ることができます。このプロセスは、同じ形状を機械加工するよりもコスト効率が大幅に向上します。

加工速度:CNC加工が必要な場合、アルミニウムは銅の3~5倍の速さで加工でき、工具の摩耗も少なく、機械の稼働時間も長くなる。

仕上げオプション:アルミニウムは、アルマイトのような費用対効果の高い表面処理と相性がよく、過剰なコストをかけずに美観と機能性の両方のメリットをもたらします。

PTSMAKEでは、複雑なアルミニウム・ヒートシンクの製造コストは、同等の銅設計よりも40~60%低いことが分かっています。この製造上の利点は、材料コストの節約につながり、ほとんどの用途でアルミニウムが経済的な選択肢であることを明確にしています。

体重関連の経済的利益

アルミニウムと銅のヒートシンクの重量差(アルミニウムは銅のおよそ3分の1の重量)は、いくつかの連鎖的な経済的利益を生み出します:

送料:重量の軽減は輸送費の削減に直結し、運賃が高騰する今日の環境では特に重要です。

設置費用:より軽量なコンポーネントは、より頑丈な取り付け金具を必要とせず、取り付け時の労力も少なくて済む。

構造上のサポート要件:アルミニウム製ヒートシンクを使用した製品は、内部の構造補強が少なくて済むことが多く、全体的な材料コストを削減できます。

ある電子機器メーカーでは、サーバー製品のヒートシンクを銅製からアルミ製に切り替えることで、出荷コストを12%削減し、組み立て時間を15%削減しました。

設計の柔軟性とコストの最適化

アルミニウムの製造の多様性により、コストを最適化した熱設計が可能になり、アルミニウムの熱伝導率の低さにもかかわらず、より単純な銅のソリューションよりも実際に優れている可能性があります:

強化された表面積経済学

アルミニウムではより複雑なフィン構造を作ることができるため、設計者は表面積を増やすことで低い熱伝導率を補うことができます。その結果、よりシンプルな銅製ヒートシンクよりも、わずかなコストでより優れた実性能が得られることがよくあります。

例えば、フィン密度を最適化したアルミ押し出しヒートシンクは、以下のような性能を発揮する:

- 40-50%は同等の銅設計よりも表面積が大きい

- 素材の欠点にもかかわらず、全体的な熱性能はより高い

- 60-70% 銅製代替品と比較した場合のコスト削減効果

統合能力

アルミニウムヒートシンクは、多くの場合、取り付け機能、ケーブル管理、その他の機能要素を押出成形や鋳造工程に直接組み込むことができます。この統合により、個別の部品や組み立て工程が不要になり、製品全体のコストを削減できます。

ライフサイクルコスト

アルミニウムの経済的な利点は、製品のライフサイクル全体に及んでいます:

耐食性:アルミニウムは自然に保護酸化膜を形成するため、変色や劣化の可能性がある未処理の銅に比べて、多くの環境でメンテナンスや交換が少なくて済みます。

リサイクル性:アルミニウムのリサイクル性(一次生産に比べ、リサイクルに必要なエネルギーはわずか5%)は、使用済み製品の価値を生み出し、経済的にますます重要になっている持続可能性への取り組みを支える。

変更の柔軟性:アルミニウムは機械加工が容易なため、最初の生産後に費用対効果の高い修正やカスタマイズが可能で、他の材料では高価になる柔軟性を提供します。

アプリケーション別のコスト効率

コンシューマー・エレクトロニクス

マージンが厳しく、生産量が多い民生用電子機器では、アルミヒートシンクは性能とコストの理想的なバランスを提供します。材料の節約、製造効率、重量の軽減を組み合わせることで、銅の代替品に比べて製品マージンを3-5%改善することができます。

LED照明

LED照明業界では、アルミニウム製ヒートシンクはそのコスト効率の高さから、ほとんど独占的に採用されています。一般的なLED照明器具には、次のようなものが必要です:

- パッシブ冷却のための大きな表面積

- スペースの制約に合わせた複雑な形状

- 軽量設計で設置が容易

アルミニウムは、LED照明の市場競争力を維持する価格帯で、これらの要件をすべて満たしている。

自動車用途

自動車の熱管理では、アルミニウムのコスト優位性は、以下の理由によりさらに顕著になる:

- 材料費の節約を増幅する大量生産

- 燃費向上に貢献する軽量化

- 振動減衰特性に優れ、長期的な故障を低減

現実のコスト効率分析

アルミニウムの総合的なコスト優位性を説明するために、パワーエレクトロニクスで使用される典型的な中型ヒートシンクの比較を考えてみましょう:

材料費:

- アルミニウム:ベースリファレンス

- 銅:300-400%以上

製造コスト:

- アルミ押し出し材参考値

- 銅加工:150-200%以上

1台当たりの輸送費:

- アルミニウム:ベースリファレンス

- 銅:200-300%は重量の関係で高くなる

設置/組み立て費用:

- アルミニウム:ベースリファレンス

- 銅:20-30% より高い。

経済的な影響を総合的に考えると、銅ヒートシンクはアルミニウムの代替品に比べ、あらゆる要素を考慮した場合、通常 2.5~3.5 倍のコストがかかることがわかります。このコスト差で、銅の熱伝導率の優位性が正当化されることは、熱的要求の高い用途を除けば、ほとんどありません。

コスト効率に優れた熱管理の将来動向

アルミニウムのコスト効率の利点は、新たな開発によって進化し続けている:

先進合金:新しいアルミニウム合金は、コスト面での利点を維持しつつ、熱的特性を向上させたものが開発されている。

ハイブリッド・ソリューション:絶対的に必要な部分のみに戦略的な銅部品を使用し、アルミニウムを使用したコスト最適化設計は、コスト効率の高い熱管理の未来を象徴しています。

アディティブ・マニュファクチャリング:アルミニウムの3Dプリンティングがより費用対効果の高いものになるにつれて、これまで経済的に製造することが不可能だった新しい形状が、アルミニウムの熱性能をそのコストに比してさらに高めることになる。

アルミニウム製ヒートシンクの経済的な利点は、これらの技術が成熟するにつれて減少するどころかむしろ増加し、ほとんどの用途で最もコスト効率の高い熱管理材料としてのアルミニウムの地位がさらに確固たるものになると思われます。

産業用アルミヒートシンクの正しい選び方とは?

重要な産業システムがオーバーヒートで突然シャットダウンするのを見たことがありますか?あるいは、最高のエンジニアリング努力にもかかわらず、電子部品が早期に故障して苦労したことはありませんか?適切なヒートシンクを選択することは、単なる技術的な決定ではなく、産業用機器が過酷な環境で成功するか失敗するかを決定するものです。

産業用途に適したアルミニウムヒートシンクは、特定の熱要件、環境条件、およびスペースの制約に適合する必要があります。構造強度には6061-T6合金を、複雑な押し出し成形には6063-T5合金を、最大熱伝導率には1050A合金をお選びください。腐食環境にはアルマイト仕上げを検討し、利用可能なエアフローに基づいてフィン設計を最適化します。理想的なヒートシンクは、熱性能と実用的な制約のバランスがとれています。

産業用ヒートシンクの選定における重要な要素

産業用途に適したアルミニウムヒートシンクを選ぶには、単純な熱伝導率だけでなく、複数の要素を考慮した体系的なアプローチが必要です。産業環境には、極端な温度、振動、汚染、しばしば連続運転要件など、独特の課題があります。

熱負荷解析:基礎から始める

放熱要件を理解することは、ヒートシンクの選定プロセスの基礎となります。これには以下が含まれます:

- 熱源の特性評価:最大負荷条件下での部品の熱出力を正確に定量化します。

- 熱収支計算:部品の最大許容温度上昇を決定する。

- 環境条件アセスメント:ご使用の機器の周囲温度の全範囲を考慮してください。

| 熱負荷範囲 | 推奨ヒートシンクタイプ | 最適なフィン設計 |

|---|---|---|

| 低い(50W未満) | パッシブ、プレスまたは押し出し | 間隔が広く、厚めのフィン |

| ミディアム(50~200W) | フィン密度を最適化した押出成形 | ミディアム・スペースのバランスの取れた厚み |

| ハイ(200~500W) | パイプ一体型押し出し成形または液冷 | 高密度の薄型フィンで強制送風 |

| 非常に高い(>500W) | 液冷システムまたはベーパーチャンバー | 標準的な空冷を超えるカスタム設計 |

多くのエンジニアが、最悪のシナリオではなく、典型的な動作条件のみを考慮することで、熱要件を過小評価していることがわかりました。PTSMAKEでは、予期せぬ動作変動や部品の経年劣化を考慮し、計算上の熱負荷に30%の安全マージンを加えることを推奨しています。

産業環境における気流の考慮

産業環境では、ヒートシンクの性能に大きな影響を与える気流条件が大きく変化します:

自然対流環境:ファンを使用できない密閉された筐体や危険な場所では、ヒートシンクは自然な気流のみで効率的に動作する必要があります。

気流制限ゾーン:多くの産業用キャビネットは、ダストフィルターや狭い間隔、複雑な内部構造により、エアフローが制限されています。

強制空気システム:ファンやブロワーが使用できる場合は、ヒートシンクの設計を特定の気流方向と気流量に最適化する必要があります。

自然対流を利用する場合は、ヒートシンク内の空気の動きを最大にするため、高さのあるフィンを広く配置することをお勧めします。これとは対照的に、強制空冷の用途では、自然対流のシナリオでは効果がないような密に詰まったフィンを利用することができます。

産業現場における環境問題

産業環境は通常、商業用や民生用アプリケーションよりも厳しい条件となる:

化学物質への暴露:工業環境では、油、溶剤、洗浄剤、プロセス化学薬品にさらされることが多い。

微粒子汚染:ほこり、金属粒子、繊維、その他の汚染物質がフィンの間に蓄積し、冷却効率を低下させます。

振動と機械的ストレス:産業用機器は頻繁に大きな振動に見舞われ、不適切な設計のヒートシンクでは疲労破壊を引き起こす可能性がある。

熱サイクル:多くの工業プロセスでは、部品とヒートシンク間の熱界面にストレスを与える加熱と冷却のサイクルがあります。

このような厳しい環境では、私は通常、陽極酸化アルミニウム製ヒートシンクを推奨しています。アルマイト層は優れた耐薬品性を提供すると同時に、放射率を向上させ、放射熱伝達を促進します。極めて腐食性の高い環境では、黒色アルマイト処理が保護と熱性能の最良の組み合わせを提供します。

最適なアルミニウム合金の選択

アルミニウム合金の選択は、ヒートシンクの熱的性能と機械的特性の両方に大きく影響します:

6061-T6:主力合金

6061-T6は、優れた熱伝導率(167W/mK)と優れた機械的特性を備えています。その利点は以下の通りです:

- 大型ヒートシンクのための優れた強度と剛性

- 優れた耐食性

- 複雑な形状に対する優れた加工性

- 応力や振動に対する高い耐性

この合金は、振動や機械的ストレスにさらされるモーター・ドライブ、電源装置、制御システムなど、熱的性能とともに構造的完全性が要求される産業用途に最適です。

6063-T5:押出成形のスペシャリスト

より高い熱伝導率(209W/mK)と優れた押出成形性により、6063-T5は以下を可能にします:

- 薄肉で狭い間隔の複雑なフィン形状

- 単位体積当たりの表面積が大きい

- 軽量構造

- 中・大量生産に対応したコスト効率の高い製造

6063-T5は、自然対流を利用した密閉筐体や、スペースに制約のある産業機器など、表面積を最大化することが重要な用途によくお勧めします。

1050A:最高の熱性能

熱伝導率が最優先される用途には、1050Aアルミニウム(229~235W/mK)が適しています:

- 純アルミニウムに近い組成(99.5%)

- 一般的なアルミニウム合金の中で最大の熱伝導率

- 良好な耐食性

- 6000系合金より機械的強度が低い

この合金は、熱を敏感な部品から素早く伝導させなければならない高電力密度の用途で特に価値があるが、強度が低いため設計上の対応が必要になる場合がある。

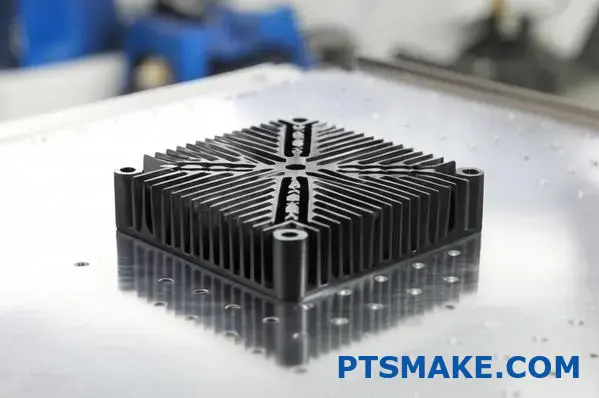

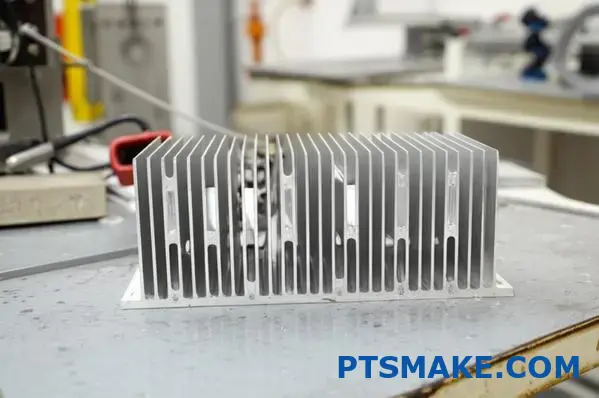

産業用ヒートシンク形状の最適化

工業用ヒートシンクの物理的設計は、熱性能と実用上の制限のバランスを取る必要があります:

ベース厚の考慮

ヒートシンク・ベースは主要なサーマルスプレッダーとして機能するため、慎重に最適化する必要がある:

- 薄すぎる:ホットスポットと不均一な熱分布の発生

- 厚すぎる:不必要な重量と材料費を増やす

- 最適レンジ:熱源のサイズと分布によるが、通常4~10mm

ハイパワーIGBTや産業用プロセッサーのような集中的な熱源には、フィンに到達する前に十分な熱拡散を確保するため、やや厚めのベース(6~10mm)を推奨する。

フィン設計の最適化

フィンの形状は冷却性能に大きく影響するため、特定の使用条件に適合させる必要があります:

フィンの高さ:背の高いフィンは表面積が大きくなるが、ある高さを超えるとフィンに沿った熱抵抗のために効果が低下する。

フィンの厚さ:より薄いフィンは、より高いフィン密度を可能にするが、効率の低下や構造上の問題が生じる可能性がある。

フィンの間隔:自然対流の場合は広く、強制対流の場合は狭く。

フィン形状:ストレートフィンは一方向の気流に適しており、ピンフィンは多方向の気流や乱流環境に適している。

エアフローが最小限の産業用制御キャビネットでは、フィンの間隔を8~10mmにすると、表面積と自然対流効率のバランスが最も良くなることがわかりました。対照的に、専用の冷却ファンを使用するアプリケーションでは、2~3mmの間隔がエアフローを制限することなく表面積を最大化します。

取り付けとインターフェースに関する考慮事項

ヒートシンクと部品の間の熱界面は、熱経路の中で最も弱いリンクであることが多い:

平坦度と表面仕上げ:産業グレードのヒートシンクは、良好な熱接触を確保するために、1インチあたり≤0.001インチの平面度公差を維持する必要があります。

取り付け圧力:不十分な圧力は、熱伝達効率を劇的に低下させるエアギャップを生じさせる。

熱インターフェース材料:産業用途に適したTIMは、振動、温度サイクル、経年劣化に耐えるものでなければならない。

アタッチメント・メソッド:ネジ留め、クリップ、接着剤取り付けのいずれかを選択する場合は、保守性、耐振動性、熱膨張を考慮してください。

工業性能向上のための表面処理

未加工のアルミニウム製ヒートシンクは、産業環境において最適な性能を発揮することはほとんどありません。表面処理には大きな利点があります:

美観を超えたアルマイトの利点

陽極酸化処理により、硬質で電気絶縁性の酸化皮膜が形成される:

耐食性:湿度が高く、化学的活性が高い、または屋外の産業環境には不可欠。

放射率の改善:黒アルマイト処理により、放射率が0.05(裸のアルミニウム)から0.85~0.90に増加し、放射熱伝達が大幅に向上。

表面硬度:陽極酸化処理された表面は、傷や摩耗に強く、経年変化による熱性能の劣化を防ぎます。

電気的絶縁:産業用パワーエレクトロニクスでは、アルマイトの絶縁特性により、不要な電気経路を防ぐことができます。

ほとんどの工業用途では、保護性能と熱性能の最適なバランスとして、厚さ10~25ミクロンのタイプII(硫酸)アルマイト処理を推奨している。

代替表面処理

その他の表面処理は、特定の産業条件に特化した利点を提供する:

パウダーコーティング:耐薬品性に優れ、非常に過酷な環境でも使用可能。

クロメート変換:適度な耐食性を持ちながら良好な導電性を持つ。

化学フィルム処理:基本的な保護を提供しながら、最小限の寸法変化を作り出す。

アクティブ冷却システムとの統合

多くの産業用アプリケーションでは、熱要件を満たすためにアクティブ冷却が必要です:

ファンの統合に関する考察

強制空冷用のヒートシンクを設計する場合:

気流経路の最適化:ヒートシンクの形状は、フィン表面と空気の接触を最大にしながら、圧力損失を最小にする必要がある。

ファンの故障シナリオ:産業システムはしばしば、致命的な過熱を起こすことなく、一時的なファンの故障に耐える必要があります。

埃の蓄積:フィンは、エアフローを低下させ、熱表面を断熱する埃の堆積を最小限に抑えるように設計されるべきである。

ハイブリッド冷却アプローチ

最も要求の厳しい産業用アプリケーションでは、ハイブリッド冷却アプローチが必要になるかもしれない:

ヒートパイプの統合:アルミニウム製ヒートシンクに埋め込まれた銅製ヒートパイプは、集中した熱源からの熱拡散を劇的に改善します。

ベーパー・チャンバー・ベース:極めて高い電力密度のアプリケーションには、ベーパーチャンバーベースのアルミニウム製ヒートシンクが優れた熱拡散性を発揮します。

液冷チャンネル:統合された液冷通路は、アルミニウムの優れた特性を生かしながら、空冷の能力を超える熱負荷を処理することができます。 製造可能性7 という利点がある。

最終選考

産業用途に最適なアルミヒートシンクを選ぶ際には、このような体系的なアプローチをお勧めします:

要件の定義:熱的、機械的、環境的、経済的制約を明確に設定する。

ショートリストオプション:ワーストケース条件下で熱要件を満たすヒートシンク設計を特定します。

パフォーマンスの検証:最終的な実装の前に、熱モデリングやプロトタイプ試験で性能を検証する。

ライフサイクル要因を考慮する:メンテナンスの必要性、長期的な信頼性、寿命末期の考慮事項を評価する。

トータルコストの最適化:初期購入価格だけでなく、設置、メンテナンス、運用効率にも目を向ける。

この構造化されたアプローチに従うことで、当面の熱管理ニーズを満たすだけでなく、産業用システムの運用寿命を通じて信頼性の高い性能を発揮するアルミニウムヒートシンクを選択することができます。

ヒートシンクの性能を飛躍的に向上させる押出成形技術をご紹介します。 ↩

先進の放熱技術により、デバイスの温度を30%まで低減できることをご覧ください。 ↩

熱抵抗を最小限に抑え、冷却システムの効率を最大40%向上させる高度な技術をご覧ください。 ↩

相変化材料がLED冷却性能にどのような革命をもたらすかをご覧ください。 ↩

結露のサイクルがヒートシンクの長期的な性能と信頼性にどのような影響を与えるかをご覧ください。 ↩

最適な熱性能を維持しながら、ヒートシンク設計におけるガルバニック腐食を防止する方法をご紹介します。 ↩

性能を向上させながらヒートシンクのコストを削減できる高度な製造技術についてご紹介します。 ↩