押出アルミニウムヒートシンクの優位性

卵が焼けるほどの熱を発しているにもかかわらず、なぜ電子機器が溶けないのか不思議に思ったことはありませんか?その名もなきヒーローは、あなたがほとんど気づいていない金属製のフィン付き部品、つまり、あなたの機器を毎日静かに救っているアルミ押し出しヒートシンクかもしれません。

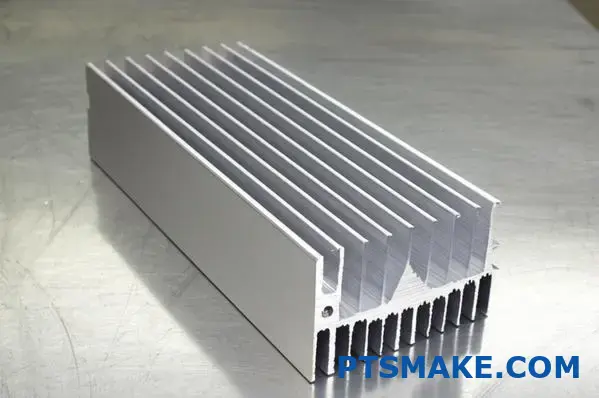

押出アルミニウムヒートシンクは、性能、重量、コストの完璧なバランスを提供し、現代の電子機器の熱管理に革命をもたらしました。そのユニークな製造工程は、重要な部品から効率的に熱を奪う精密なフィン構造を作り出し、デバイスの寿命を延ばします。

優れた熱管理を支える科学

熱管理は、エレクトロニクス設計における最も重要な課題のひとつです。デバイスがより強力でコンパクトになるにつれ、1平方インチあたりで発生する熱は劇的に増加します。適切な放熱を行わないと、この熱は性能と部品の寿命を大幅に低下させます。押出アルミニウムヒートシンクが真に輝くのは、このような場合です。

優れた熱伝導特性

ヒートシンクの基本的な価値は、繊細な部品から熱を逃がす能力にあります。アルミニウム、特に押出成形品に一般的に使用される6063-T6合金は、201~218W/m・K(ワット毎メートル・ケルビン)という卓越した熱伝導率を提供します。このため、大量生産が可能な最も効率的な熱伝導体のひとつに数えられています。

PTSMAKEでさまざまな冷却ソリューションに取り組んだ経験から、アルミ押し出し材は銅の約70%の熱伝導率を持ちながら、重量は約3分の1しかないことがわかりました。これは 熱効率比1 は、重量と放熱の両方が重要なほとんどの用途に最適なバランスを作り出します。

体重のアドバンテージ

1グラム1グラムが重要な製品を設計する場合、アルミニウムの軽量性が特に重要になります。以下の比較重量をご覧ください:

| 素材 | 密度 (g/cm³) | 相対重量 | 熱伝導率 (W/m-K) |

|---|---|---|---|

| アルミニウム | 2.7 | 1×(参考) | 201-218 |

| 銅 | 8.96 | 3.3倍重い | 385-400 |

| スチール | 7.85 | 2.9倍重い | 36-54 |

この表は、押出アルミニウム・ヒートシンクが市場を席巻している理由を明確に示しています。押出アルミニウム・ヒートシンクは、他のヒートシンクのような重量ペナルティなしに優れた熱性能を発揮します。

押出成形の製造上の利点

精度とスケーラビリティ

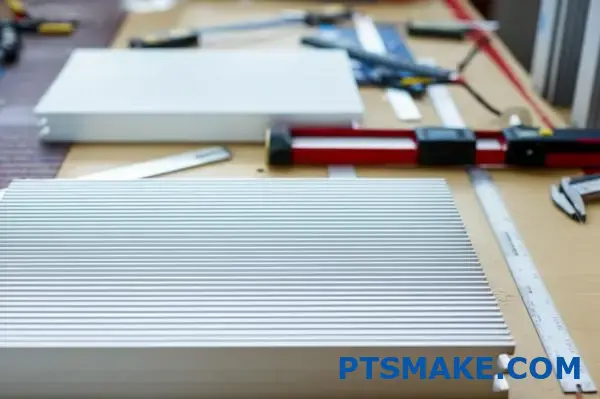

これらのヒートシンクの優位性には、押出成形プロセスそのものが大きく貢献しています。製造工程では、加熱されたアルミニウムビレットを精密な金型を通して押し出し、他の方法では困難または不可能な複雑な断面形状を作り出します。

この製造方法にはいくつかの利点がある:

- 全長にわたって一貫したフィンの間隔と厚さ

- 特定のエアフローパターンに最適化されたカスタムプロファイル

- 液冷用内部チャンネル

- 二次作業を排除する統合マウント機能

PTSMAKEでは、押出工程を最適化し、フィンの厚さを0.8mmまで薄くし、アスペクト比を20:1まで高めています。これらの能力は、構造的完全性を維持しながら表面積を最大化することを可能にし、効率的な熱放散のための完璧な組み合わせです。

妥協なきコストパフォーマンス

もう1つの魅力的な利点は、押出工程の経済効率です。鋳造や機械加工とは異なり、押出成形では材料の無駄が少なく、二次加工も少なくて済みます。一旦ダイを作れば、追加ユニットの生産は驚くほど効率的になります。

コスト面でのメリットは、製造業だけにとどまらない:

- 軽量化による輸送コストの削減

- 取り付けに必要な金具を削減

- ほとんどの環境で長寿命

- 使用済み製品の簡易リサイクル

アプリケーションの多様性

アルミ押し出しヒートシンクの最も印象的な側面の1つは、業界全体への適応性です。民生用電子機器から産業用電力システムに至るまで、これらの熱管理ソリューションは大きく異なる環境で確実に機能します。

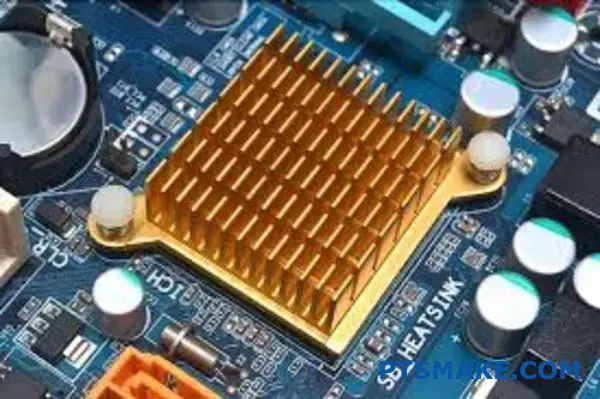

エレクトロニクス冷却

現代の電子機器は、ますますコンパクトになるパッケージの中で大きな熱を発生します。プロセッサー、グラフィックスカード、電源、その他の高性能コンポーネントはすべて、押し出しアルミニウムヒートシンクによる効率的な冷却の恩恵を受けています。カスタムプロファイルを作成できるため、設計者はシステム全体の制約を維持しながら、特定のコンポーネント周辺のエアフローを最適化できます。

LED照明システム

LED革命は、熱に関する新たな課題を生み出しました。熱を外部に放射する従来の照明とは異なり、LEDは取り付け基板を通して熱を後方に伝導します。特殊な形状の押し出しヒートシンクにより、商業用および住宅用アプリケーションで現在標準となっている、コンパクトで高効率のLED器具が可能になりました。

産業用途

重機械、パワーエレクトロニクス、および産業用制御システムは、信頼性が最も重要な厳しい環境で動作します。アルミ押し出しヒートシンクの耐久性、特に耐食性を高めるアルマイト処理により、厳しい条件下でも安定した性能を発揮します。

サーマルソリューションの設計に長年携わってきた経験から、アルミニウム押出成形ヒートシンクは、大半の用途で性能、重量、コストの最適なバランスを提供します。特殊な状況では、エキゾチックな材料や製造方法が必要になるかもしれませんが、アルミニウム押出材は効率的な熱管理のためのゴールドスタンダードであり続けています。

用途に適したプロファイル幅の選択

ヒートシンクの仕様を見て、サイズが本当に重要かどうか疑問に思ったことはありませんか?アルミニウム・ヒートシンクのプロファイル幅は単なる測定値ではありません。

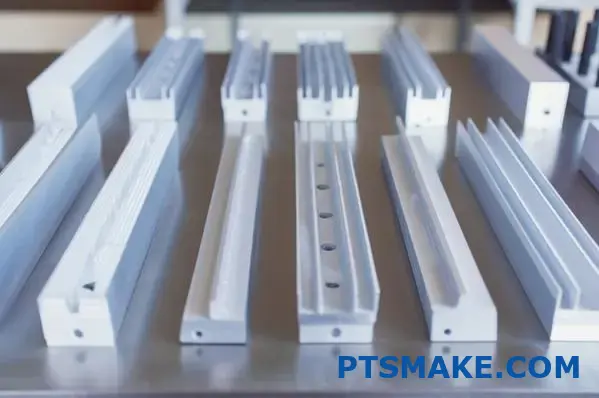

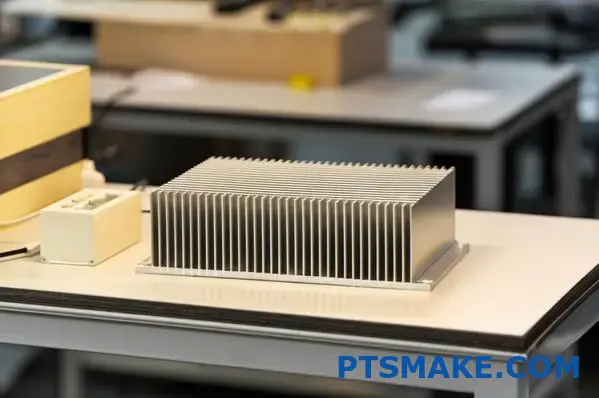

押出アルミニウムヒートシンクに最適なプロファイル幅を選択することは、熱性能とシステム統合に直接影響します。0.354インチの狭幅プロファイルから12.000インチの広幅設計まで、それぞれが明確な効率特性で特定の冷却要件に対応します。

プロファイル幅の基礎を理解する

電子システム用の冷却ソリューションを設計する場合、アルミニウム押し出しヒートシンクのプロファイル幅が、その熱容量とアプリケーション適合性を基本的に決定します。プロファイル幅とは、フィンに垂直に測定したヒートシンク押し出し材の全体的な横寸法を指します。この1つの仕様が、熱抵抗から取り付けオプションまで、あらゆるものに連鎖的な影響を及ぼします。

熱性能スペクトル

プロファイルの幅は、放熱に利用可能な表面積と直接相関します。プロファイルの幅が広いほど、熱を拡散する材料が多くなり、熱抵抗が減少して冷却効率が向上します。

幅と熱性能の関係は、予測可能なパターンに従う:

| プロファイル幅範囲 | 代表的なアプリケーション | 熱抵抗 | スペース効率 |

|---|---|---|---|

| ナロー(0.354インチ-2インチ) | 小型電子機器、限られたスペース環境 | より高い | 素晴らしい |

| ミディアム(2インチ~6インチ) | 標準コンピューティング、電源、LED照明 | 中程度 | グッド |

| ワイド(6インチ~12インチ) | ハイパワーアプリケーション、産業機器 | より低い | 限定 |

ナロー・プロファイルの利点(0.354インチ-2インチ)

ナロープロファイルヒートシンクは、垂直方向の高さは確保できても水平方向のスペースが限られている用途に最適です。このような用途に最適です:

- 狭い間隔が要求されるPCB実装部品

- スリムな家電製品

- 高密度実装における複数部品の冷却

私の経験では、コンパクトなデバイスの冷却ソリューションを設計する場合、このような幅の狭いプロファイルが唯一の実行可能な選択肢になることがよくあります。他のコンポーネントの間にフィットさせることができるため、幅広の代替品と比較して熱抵抗が比較的高いにもかかわらず、最新の電子機器には欠かせないものとなっています。

ミディアムプロファイル用途(2インチ~6インチ)

中幅レンジは、多くの商業用および工業用アプリケーションのスイートスポットです。これらのプロファイルは、扱いやすいサイズでありながら、かなりの冷却能力を提供します。

ミディアムプロファイルの特徴は、一般的に

- 主流用途向けのバランスの取れた熱性能

- 効果的な熱拡散のための十分な材料質量

- さまざまな取り付け構成に対応する汎用性

- 強制対流用標準ファンサイズとの互換性

PTSMAKEでは、この幅の範囲が、お客様の冷却要件の約65%に対応することがわかりました。ミディアムプロファイルは、大きな熱負荷を処理するのに十分な熱質量を提供すると同時に、コスト効率に優れ、ほとんどのシステム設計に簡単に組み込むことができます。

ワイド・プロファイルのメリット(6インチ~12インチ)

高熱用途では、ワイド・プロファイルが優れた冷却性能を発揮する:

- 放熱のための最大表面積

- 全体的な熱抵抗が低い

- ベース全体に広がる優れた熱拡散性

- 複数のコンポーネントを同時に冷却する能力

このような幅の広いプロファイルは、幅の狭いプロファイルでは効果的に管理できないような熱的要求があるパワーエレクトロニクス、産業用モーター制御、高性能コンピューティング・アプリケーションで特に価値があります。

プロファイル幅の重要な選択要素

熱負荷の考慮

プロファイル幅を選択する主な要因は、放熱を必要とする総熱負荷である。この 熱予算2 を説明しなければならない:

- ピーク動作条件下での最大消費電力

- 運転過渡時の熱スパイク

- 周囲温度の変化に対する安全マージン

- システム寿命の要件

どのような用途でも、総熱負荷を使用可能な取り付け幅で割って、ワット/インチを計算することをお勧めします。これによって、最初のプロファイル選択のための簡単な基準点が得られます。

気流力学

プロファイル幅は、ヒートシンク表面の気流パターンに大きく影響します。より広いプロファイル

- 均一な気流を維持するためにより強力なファンやブロワーが必要

- 中心部の冷却が低下し、「デッドゾーン」が発生する可能性がある。

- 戦略的に配置された複数のファンから恩恵を受けることが多い

逆に、幅の狭いプロファイルは、より強力でない空気の動きでより均一な冷却を実現できるが、全体的な熱容量はサイズが小さいために制限されたままである。

取り付けとシステム統合

プロファイル幅の選択には、実用的な考慮事項が決定的な役割を果たすことが多い。主な統合要素には以下が含まれます:

- 利用可能なPCBまたはシャーシ取り付けスペース

- 隣接コンポーネントとの干渉

- 組み立てとメンテナンスのためのアクセス

- 重量配分とバランスの要件

理論的に最適なサーマルソリューションが、使用可能なスペースに収まらないという状況に何度も遭遇しました。このような場合、幅の狭いプロファイル、強化されたフィン設計、または補助的な冷却方法による創造的なアプローチが必要になりました。

コスト最適化戦略

幅の考慮は製造コストに直接影響する。幅の広いプロファイル:

- より多くの原材料(アルミニウム)を消費する

- より大型の押出装置が必要

- 構造的に安定させるために、より複雑なフィンの配置が必要になることが多い

- 送料および手数料が増加する可能性があります。

予算制約の厳しいプロジェクトでは、フィン設計を最適化した幅の狭いプロファイルを選択した方が、オーバーサイズよりも優れた価値を提供することがよくあります。PTSMAKEでは、このようなトレードオフを注意深く分析し、より洗練された中幅のプロファイルの方が、単純な幅広のプロファイルよりも、ドルあたりのパフォーマンスが優れていることを発見することがよくあります。

実際の使用例

実際の実装では、適切なプロファイル幅の選択の重要性が明らかになります。ある通信機器メーカーが、新しい5Gインフラ・コンポーネントの冷却に関する課題を当社に相談しました。初期の設計では、幅の広い10インチプロファイルのヒートシンクが指定され、実験室でのテストでは、熱負荷を容易に管理できることが示されました。

しかし、現場での設置要件から、この幅は現実的ではありませんでした。最適化されたフィンの形状と戦略的な配置を特徴とする2つの5インチプロファイルで再設計することにより、設置の制約を満たしながら同等の冷却性能を達成しました。また、このソリューションにより、熱拡散が最小となる不要なアルミニウムの質量を排除することで、全体的な材料コストを約15%削減することができました。

この例は、プロファイル幅の選択に、単純な熱計算を超えた総合的な思考が必要な理由を浮き彫りにしています。最適なソリューションは、製品ライフサイクルのあらゆる段階において、技術的性能と実用的な実装の考慮事項のバランスをとることです。

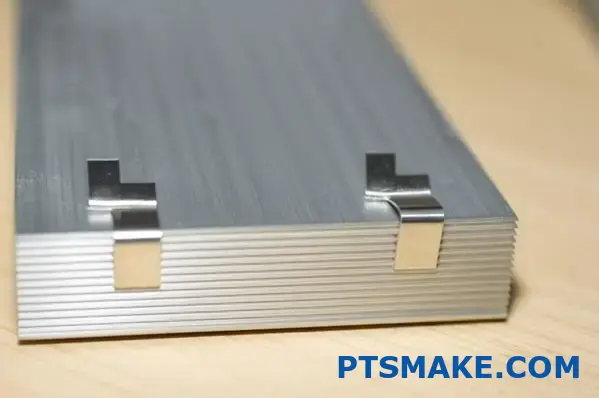

精密なサーマルソリューションのためのカスタムカッティングオプション

完璧にフィットしたスーツをラックから受け取ることを想像してみてほしい。ヒートシンクも同じです。標準サイズがお客様のニーズにぴったり合うことはほとんどなく、性能の低下や資源の浪費につながります。カスタムカットがすべてを変えます。

カスタム長さ切断サービスは、標準的な押し出しアルミニウムヒートシンクを、お客様の正確な仕様に合わせた精密設計のサーマルソリューションに変えます。この柔軟性により、無駄を省き、性能を最適化し、お客様独自のアプリケーション制約の中で完璧な統合を実現します。

精密切断ヒートシンク・ソリューションの価値

熱管理の世界では、ミリメートルが重要です。大きな熱を発生する電子システムを設計する場合、妥協や「十分近い」ソリューションは許されません。カスタムカッティングサービスは、標準的な押出材とお客様のアプリケーションで要求される正確な寸法とのギャップを埋めるものです。

標準サイズがしばしば不足する理由

標準的なヒートシンクの長さは、設計エンジニアにいくつかの課題をもたらします:

- 余分な材料は重量とコストを増加させる

- 長さが足りないと熱性能が損なわれる

- 取り付けと統合を複雑にする不格好な寸法

- 在庫管理は、サイズが大きくなるほど複雑になる

PTSMAKEでの仕事を通じて、標準的な長さのヒートシンクが不必要な複雑さを生み出しているプロジェクトを数え切れないほど見てきました。エンジニアはしばしば、スペースと材料を浪費する大型部品か、熱性能を損なう小型部品のどちらかを選ぶというジレンマに直面します。

カスタムカッティングの経済性

カスタムカッティングは、必要なものを正確に手に入れられるという明らかな利点以外にも、経済的に大きなメリットをもたらします:

| ベネフィット | 標準サイズ | カスタムカット |

|---|---|---|

| 材料の使用 | 余剰廃棄物 | 最適化 |

| 在庫コスト | より高い(複数のSKU) | 下(オンデマンド) |

| 組み立て時間 | 長い(改造が必要な場合がある) | より短い(正確なフィット感) |

| 送料 | 高い(特大パッケージ) | より低い(パッケージングの最適化) |

| パフォーマンス | 妥協または過剰技術 | 要件に正確に適合 |

コスト・ベネフィット分析では、最も標準的な用途を除けば、一般的にカスタム・カッティングが有利である。カッティングのサービス料が多少かかるかもしれないが、これは通常、材料の節約だけで相殺される。

水平切断と垂直切断のオプション

PTSMAKEを含むほとんどのメーカーは、2つの主な切断方向を提供しており、それぞれに明確な利点がある:

水平切断

水平カットはフィンに垂直にカットし、フィンの高さを完全に維持しながらヒートシンクの全長を調整します。これは最も一般的な切断方法で、いくつかの利点があります:

- フィンの熱性能をフルに維持

- 元のエアフロー特性を維持

- 一貫したベース寸法で取り付けを簡素化

- 強制空冷システムとの相性が良い

ヒートシンクの長さが要件を超えるが、熱性能は十分に適合しているような用途では、水平切断が理想的なソリューションを提供します。

垂直切断

垂直方向のカットはフィンと平行に走り、フィンセクション全体を取り除くことでヒートシンクの幅を効果的に縮小します。この方法は次のような場合に有効です:

- 熱源の設置面積は、標準的なプロファイルよりも小さい。

- 軽量化が重要(航空宇宙、携帯機器)

- スペースの制約により、許容幅が制限される

- 気流経路は特定の寸法調整が必要

PTSMAKEでは、フィンの完全性を維持しながら、極めて特殊な幅の調整を可能にする精密垂直切断技術のパイオニアです。この能力は、1グラムや1ミリ単位が重要な電気通信や航空宇宙分野のお客様にとって、特に価値のあるものであることが証明されています。

最新の切削加工における公差能力

今日の切断技術で得られる精度は、しばしばお客様を驚かせます。最新のCNC切断システムは、日常的に以下のことを達成しています:

- 長さ公差±0.2mm(±0.008インチ)

- 指定角度の0.5°以内の垂直度

- 多くの場合、二次加工を排除する表面仕上げ品質

- 大量生産における一貫した再現性

これらの公差は、光学機器の取り付け、精密機器、軍用電子機器の冷却など、最も要求の厳しい用途にも対応しています。

実践的な実装に関する考察

カスタムカットのヒートシンクを計画する場合、いくつかの実用的な要因によってプロジェクトを合理化し、結果を最適化することができます:

最低注文数

ほとんどのメーカーは、カスタム・カッティング・サービスのための合理的な最小発注量(MOQ)を維持している:

- 小ロット(1~10個):小ロット(10~10個):セットアップ料金で承ります。

- 中ロット(11~100個):通常、最適な価格/個数比

- 大量生産(100個以上):ボリュームディスカウントの対象

PTSMAKEでは、プロトタイプのニーズと生産量の両方に対応できるよう、カッティングサービスを構成しています。この柔軟性により、お客様はテスト用の少量から始め、一貫した品質でシームレスに大量注文に移行することができます。

要件を効果的に指定する

必要なものを正確にお届けするため、ご注文の際にはこれらの仕様をお知らせください:

- 必要な全長(重要な場合は0.1mm単位で正確な長さ)

- 寸法が絶対的か、許容公差があるか

- 最終仕上げに関する特別な要件

- 表面処理の必要性(標準的な押出成形と異なる場合)

- カットエッジに対する取り付け穴の重要な位置

仕様が明確であればあるほど、初回で要求通りのものが届く可能性が高くなります。特に複雑な要件については、可能な限り技術図面を添付することをお勧めします。

リードタイムの期待

カスタムカットは通常、標準在庫品に比べ、ご注文にかかるリードタイムを最小限に抑えます:

- シンプルな水平カット:多くの場合、1~3営業日以内に仕上がります。

- 複雑なカッティングパターン:3~7営業日追加

- 大量注文:スケジュールに依存するが、一般的には標準的な生産タイミングに合わせる

プロジェクトのタイムラインの早い段階で切断要件を組み込むことで、遅延を回避し、組み立てとテストに必要なときに熱管理部品が届くようにすることができます。

カスタムカットの品質保証

信頼のおけるメーカーが維持 厳格な検査プロトコル3 を含むカスタムカットヒートシンク用:

- 精密測定機器による寸法検証

- 切断品質と仕上げの目視検査

- バリや鋭利なエッジのサンプル検査

- 重要な測定値の文書化

このような品質管理により、カスタムカットヒートシンクは予期せぬ問題や遅れを生じることなく、お客様の生産工程にシームレスに統合されます。

シンプルなカッティングを超える:カスタマイズの強化

長さ調整は最も一般的なカスタマイズですが、カスタムカットを補完する追加サービスもよくあります:

- 正確な座標でのネジ穴の実装

- 安全性とエアフロー最適化のための面取りまたは丸みを帯びたエッジ

- 特定の美的または機能的要求のための切断後のカスタム陽極酸化処理

- 複雑な取り付け形状のための二次加工

これらの補完的なサービスは、基本的な押出材を、独自の用途要件に正確に合わせた高度に専門化された熱ソリューションに変えます。

精密切削によるヒートシンク寸法の微調整能力は、熱管理における最も貴重でありながら十分に活用されていない能力の一つです。このようなサービスを提供するメーカーと協力することで、エンジニアはシステム内の完璧な統合を保証しながら、性能と経済性の両方を最適化することができます。

フィン構成:ストレートフィン vs セレイテッドフィン vs ピンフィン

あるヒートシンクが小型の摩天楼のように見える一方、あるヒートシンクは釘のベッドのようであることを不思議に思ったことはありませんか?冷却効率の秘密は素材だけではありません。シンプルなアルミニウム片を熱管理大国に変える、注意深く設計されたフィンパターンにあります。

フィン形状はヒートシンク設計の隠れたヒーローであり、さまざまな動作環境において冷却性能を劇的に左右します。ストレートフィン、鋸歯状フィン、ピンフィンのいずれであっても、それぞれの設計には、最適な性能と熱障害の違いをもたらす明確な利点があります。

フィン形状の基礎を理解する

ヒートシンクの性能に関しては、フィンの構成が部品からの放熱効果を決定する上で重要な役割を果たします。フィンの設計によって、気流パターン、表面積比、熱抵抗特性が異なります。特定の用途に適した構成を選択することで、冷却効率を劇的に改善し、コンポーネントの寿命を延ばすことができます。

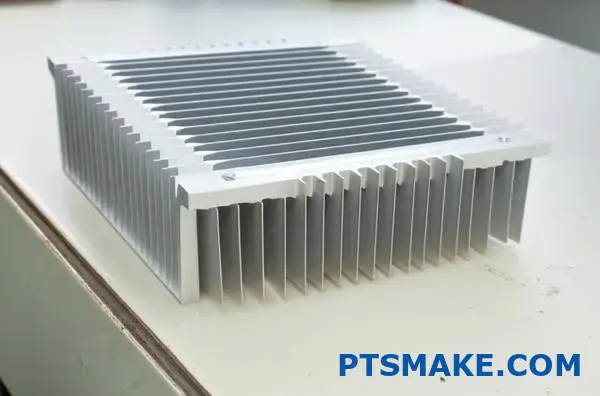

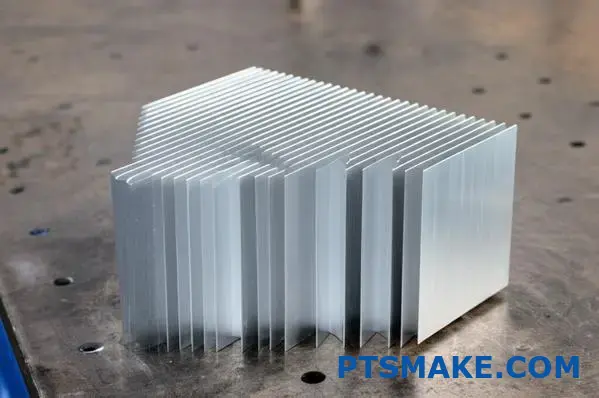

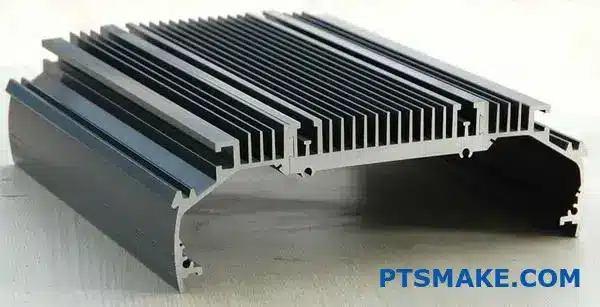

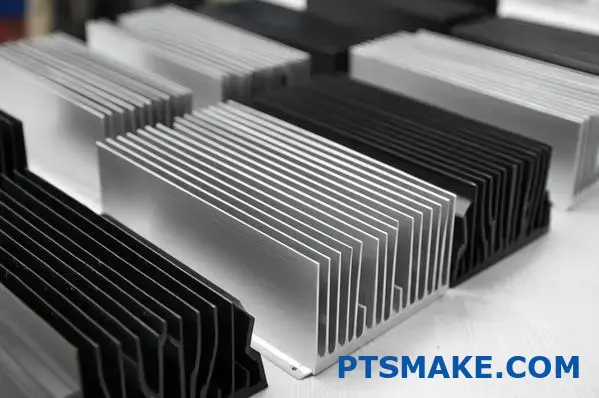

ストレート・フィン・デザイン:業界の主力製品

ストレートフィンは、押し出しアルミニウムヒートシンクにおいて最も一般的で分かりやすい構成です。その平行配置により、予測可能な気流チャネルが形成され、効率的に熱を発生源から遠ざけます。

ストレートフィンの主な利点

ストレートフィンのデザインは、いくつかの点で優れている:

製造効率:押し出し成形により、一定の間隔で完全に平行なフィンが自然に形成されるため、ストレートフィンは大量生産において最もコスト効率の高い選択肢となります。

指向性気流の最適化:ファンのように)気流が特定の方向から来る場合、まっすぐなフィンは抵抗を最小化し、経路に沿って熱伝達を最大化するチャネルを作成します。

構造的完全性:均一なデザインは優れた機械的安定性を提供し、同じフットプリント内でより高いフィンと大きな表面積を可能にします。

シンプルなクリーニング:ストレートフィン間のオープンチャンネルにより、ホコリの多い環境でのメンテナンスが容易。

アプリケーション・シナリオ

PTSMAKEでは、ストレートフィンのコンフィギュレーションが特に効果的だと分かった:

- 専用冷却ファン付きコンピュータ電源

- 気流の方向が一定なLED照明器具

- 管理された環境での通信機器

- 強制空冷式オーディオ・アンプ

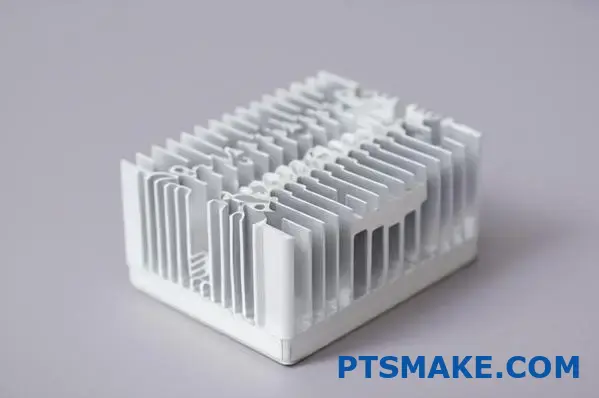

鋸歯状のフィンデザイン:強化された表面積

鋸歯状(「ジッパー」と呼ばれることもある)フィンは、フィンエッジに沿って戦略的なノッチやカットを導入し、本質的なチャンネル構造を維持しながら、ストレートフィンよりも複雑なジオメトリーを作り出す。

パフォーマンス特性

鋸歯状のデザインには、いくつかの明確な利点がある:

表面積の増加:切り欠きパターンは、全体の寸法を拡大することなく、放熱に利用可能な総表面積を増加させる。

自然対流の改善:不規則な表面は境界層の形成を妨げ、同一寸法のストレートフィンと比較して15-20%の受動冷却性能を向上させます。

乱気流の発生:セレーションは気流に有益な乱流を生み出し、滞留したエアポケットを解消して熱伝達率を向上させる。

最適な使用例

鋸歯状のフィン構成により、優れたパフォーマンスを発揮する:

- パッシブ冷却電子筐体

- 可変気流または全方向気流を使用するアプリケーション

- 騒音規制によりファンの使用が制限されている家電製品

- 自然風の影響を受ける屋外設備

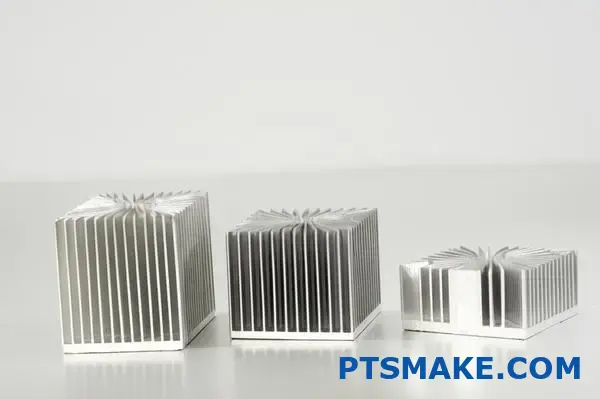

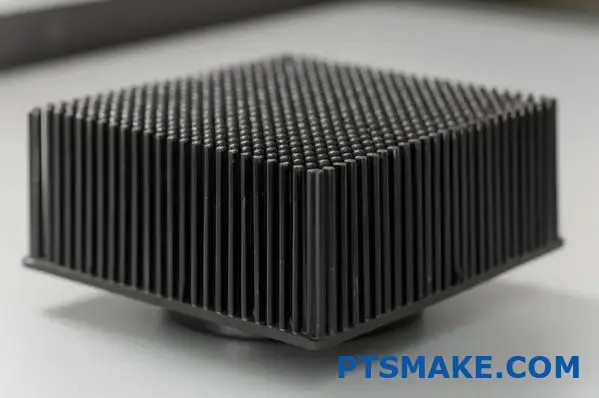

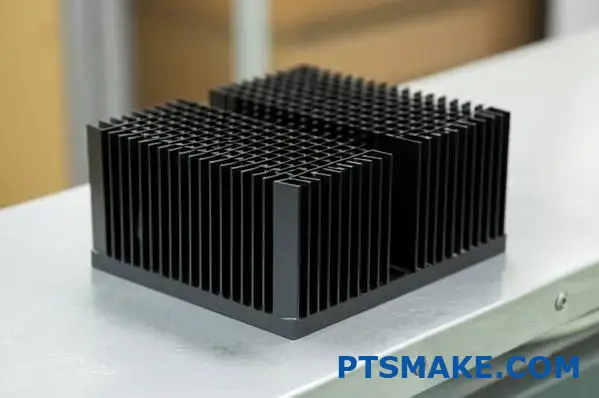

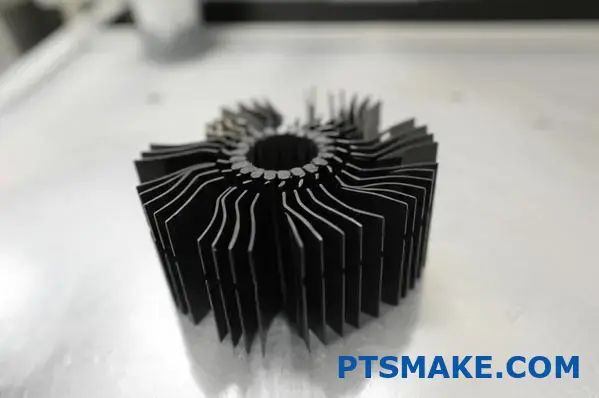

ピンフィンの構成全方位エクセレンス

ピンフィン・ヒートシンクは、連続したフィンではなく、ベースから延びる円筒形、正方形、楕円形のピンの配列を特徴としています。従来の設計とは根本的に異なり、独自の熱管理能力を生み出します。

多方向性の優位性

ピンフィン構成には、いくつかの魅力的な利点がある:

全方向エアフロー性能:方向性のあるエアフローで最高の性能を発揮するストレートフィンやセレーションフィンとは異なり、ピンフィンはエアアプローチの角度に関係なく効果的な冷却を維持します。

圧力損失の低減:ピンが千鳥配置になっているため、連続フィン設計よりも背圧が低くなり、強制空冷用途ではファンパワーが少なくて済む。

最適な表面積分布:熱画像に基づいてピンの配置を最適化し、冷却能力を最も必要とする場所に正確に配置することができます。

耐久性の向上:個々のピンは、背の高いストレートフィンに比べて衝撃や振動による損傷を受けにくい。

理想的なアプリケーション

私のPTSMAKEでの経験では、ピンフィンのコンフィギュレーションは特に価値があることが証明されている:

パフォーマンス比較分析

さまざまなフィン構成の実際の意味を理解するためには、その性能特性を並べて検証することが役に立つ:

| 構成 | 熱抵抗 | 気流方向感度 | 製造の複雑さ | コスト係数 |

|---|---|---|---|---|

| ストレートフィン | 中程度 | 高(方向性) | 低い | 1×(ベースライン) |

| 鋸歯状フィン | 低・中程度 | 中程度 | ミディアム | 1.2-1.5× |

| ピン・フィン | 低い | 低(無指向性) | 高い | 1.5-2× |

自然対流と強制対流のシナリオ

最適なフィン構成は、アプリケーションが自然対流に依存しているか、強制対流に依存しているかによって大きく異なります:

自然対流の性能

ファンを使わないパッシブ冷却の場合:

- ピンフィンは通常10-15%の性能を上回る

- 鋸歯状のフィンが後を追う

- ストレートフィンは一般的に受動冷却効率が最も低い

この性能階層は、各設計が自然に上昇する加熱空気とどのように相互作用するかに起因する。ピンと鋸歯状の構成は、熱境界層に乱れを生じさせ、静止空気環境での対流伝達を促進する。

強制対流の性能

ファンや送風機が指向性のある気流を作り出す場合:

- ストレートフィンは、気流がフィンチャンネルと一直線上にあるときに、しばしば最高の性能を発揮する

- 鋸歯状のフィンが様々な流量で強力な性能を維持

- ピンフィンは、気流の方向が変化したり、正確に制御できない場合に優れている

特定の用途における設計上の考慮事項

最適なフィン構成を選択するには、生の熱性能だけでなく、いくつかの重要な要素のバランスをとる必要がある。

スペースの制約と方向性

スペースが限られている用途

- ストレートフィンは、与えられたフットプリント内で最大のフィン高さを提供します。

- 鋸歯状のフィンは、性能とスペース効率の良い妥協点を提供する

- ピンフィンは、同等の冷却を行うために、底面積は大きくなるが高さは低くなる可能性がある

ヒートシンクの物理的な向きも非常に重要です。垂直に取り付けたヒートシンクの場合、自然対流方向(下から上)に沿ったストレートフィンがパッシブ冷却を最大化します。水平に取り付けたアプリケーションでは、煙突効果に頼らないピンフィン設計が有効です。

気流特性

利用可能なエアフローを理解することは非常に重要だ:

- 気流が一定で一方向であれば、流れに沿ったストレートフィンが効率を最大化する。

- 多方向からの気流や時間の経過とともに変化する気流に対しても、ピンフィンは安定した性能を維持します。

- 気流の少ない環境では、鋸歯状のフィンがパッシブ冷却を強化する

製造とコストへの影響

製造方法は、どのフィン構成が理にかなっているかに大きく影響する:

- 押し出しアルミニウムは、直線的なデザインにも、ギザギザのデザインにも適しています。

- ピンフィンは通常、追加の機械加工、鋳造、またはスカイビング工程を必要とする。

- 複雑なセレーションは、押出成形後に二次加工が必要になる場合がある。

PTSMAKEでは、お客様のプロジェクトごとにこれらの要素を慎重に評価します。時には、ハイブリッド・アプローチをお勧めすることもあります。例えば、重要な部分に部分的なセレーションを作るために、戦略的に配置されたカットを持つストレート・フィン押出し材を使用することもあります。これにより、製造効率と熱性能のバランスをとることができます。

用途に合わせた正しい選択

何百もの熱管理プロジェクトに携わってきた私の経験に基づき、フィン構成を選択するための実践的な指針を以下に示します:

一方向強制空冷の場合:一般的に、気流方向に整列したストレートフィンは、最高の性能対コスト比を提供する。

パッシブ冷却または可変エアフロー:中程度の性能向上にはセレーションフィンを、最大限の全方位効率にはピンフィンを検討する。

スペースに制約のあるアプリケーション:高さと設置面積のどちらを重視するかを判断し、それに応じて選択する。

埃っぽい環境用:ストレートフィンは、クリーニングやメンテナンスが容易。

適切なフィン構成とは、単に理論上の冷却効果を最大化することではなく、特定の熱負荷、空間的制約、エアフロー条件、および予算要件に最適なものを見つけることです。これらの要因を慎重に分析することで、アプリケーションに要求される熱管理を正確に実現するヒートシンク設計を選択することができます。

最適接触のためのヒートシンク取り付けソリューション

オーバーヒートしているデバイスを見つめながら、何か重要なステップを見落としたのではないかと思ったことはありませんか?そのとろけるように熱いCPUは不良品ではなく、単にヒートシンクとの接触が悪いだけかもしれません。部品と部品の間の隙間は、最高のパフォーマンスと熱障害の違いを意味します。

アルミ押し出し材ヒートシンクの適切な取り付けは、多くのエンジニアが最初に認識するよりもはるかに重要です。発熱部品と冷却ソリューションの間の熱インターフェースは、システム全体の熱効率の最大60%を決定するため、取り付け方法の選択はヒートシンクそのものと同じくらい重要です。

接点における熱伝導の科学

ヒートシンクの取り付けは、単に部品を固定するだけではありません。アルミ押し出しヒートシンクがいかに効率的に設計されていても、その性能は、熱源からヒートシンクへの熱伝達がいかに効率的に行われるかにかかっています。

コンタクトの課題

一見滑らかに見える表面にも、微細な凹凸があります。ヒートシンクのベースと部品の表面が接するとき、このような凹凸が微小な空隙を作ります。空気は熱伝導性が悪く、その伝導率はアルミニウムの約10,000分の1です。これらの隙間は熱伝導を劇的に妨げ、冷却効率を低下させる熱ボトルネックを生み出します。

適切な取り付けの目標は、こうした隙間を最小限に抑えることだ:

- 適切な圧力をかける

- サーマル・マテリアルの使用

- コンポーネント間のアライメントの確保

- 表面全体で一貫した接触を維持

主な取り付け方法の比較

それぞれの取り付け方法は、アプリケーションの要件に応じて明確な利点を提供します:

| 取り付け方法 | 熱性能 | 設置の複雑さ | 再利用性 | 耐振動性 | コスト |

|---|---|---|---|---|---|

| 熱接着剤 | グッド | 低い | 貧しい | 素晴らしい | 低い |

| Zクリップ | 非常に良い | 中程度 | 素晴らしい | グッド | 中程度 |

| マキシグリップ | 素晴らしい | 中程度 | グッド | 素晴らしい | 高い |

| マックスクリップ | 非常に良い | 低い | 素晴らしい | 非常に良い | 中程度 |

熱接着ソリューション

熱接着剤は、最もシンプルな実装ソリューションの1つであり、接着と熱インターフェースの機能を1つの製品に兼ね備えています。

粘着マウントの利点

PTSMAKEに勤務していた数年間で、私は熱接着剤がこのような場面で特に役立つことを実感してきた:

- メカニカル・ファスナーが合わない、スペースに制約のある用途

- クリップの高さが許容できない寸法を追加する薄型設計

- 耐振動・耐衝撃性を必要とする用途

- ドリル穴が構造の完全性を損なうような状況

熱接着剤は、接触面全体で一貫した圧力を維持する永久または半永久的な結合を作成します。これにより、メカニカルファスナーで生じる不均一な圧力を排除し、表面間の完全な接触を保証します。

実施上の留意点

熱接着剤を使用する場合:

表面処理:両方の表面をイソプロピルアルコールで十分に洗浄し、油分、ほこり、製造時の残留物を取り除くこと。

適用パターン:エアポケットを作らず、余分な部分を絞り出すために、ベタ塗りではなく、小さな点や薄いXパターンで塗る。

養生条件:ほとんどの高性能熱接着剤は、特定の硬化温度と時間を必要とします。メーカーの仕様に注意深く従ってください。

除去の制限:接着剤で取り付けられたヒートシンクを取り外すと、部品が損傷することが多いため、将来のメンテナンスで分解が必要になる可能性がある場合には、この方法は適していないことに注意してください。

多用途な取り付けが可能なZクリップシステム

Zクリップは、押し出しアルミニウムヒートシンクを固定するためのエレガントなソリューションです。

Zクリップの機能

これらの専用クリップは、Z型のプロファイルが特徴です:

- ヒートシンクのサイドチャンネルにフックする

- 冷却される部品の上に広がる

- PCBまたは取り付け面に取り付ける

- 一貫した下向きの圧力を加える

クリップのバネの張力は、動作中の熱膨張に対応しながら、ヒートシンクと部品の最適な接触を保証する均等で継続的な圧力を作り出します。

最適なアプリケーション

Zクリップが得意とするところ:

- 将来のアップグレードで取り外しが必要となるコンピューター・プロセッサーの冷却

- 組立速度が重要な生産環境

- 標準化されたコンポーネントの高さを持つアプリケーション

- 手直しや交換が必要な状況

PTSMAKEでは、さまざまなコンポーネントタイプに合わせて正確なスプリング張力を調整した特別なZクリップを開発しました。このようなエンジニアリングの改良により、過大な力による部品損傷のリスクを冒すことなく、エアギャップをなくすのに十分な最適な圧力を保証します。

高性能を要求するMaxiGRIP™テクノロジー

MaxiGRIP™技術は、絶対的に最高の熱接触が要求される用途において、押し出しアルミニウムヒートシンク市場における最高のソリューションです。

MaxiGRIP™の利点

この先進的なマウントシステムの特徴は

- 接触面全体に均一な圧力分布

- 熱サイクルにもかかわらず最適な接触を維持する自己調整張力機構

- 省スペース設計

- スーペリア サーマルインターフェースの最適化5 熱伝達効率を最大化

導入のベストプラクティス

MaxiGRIP™システムを使用する場合:

トルク仕様:締め過ぎは性能を向上させず、部品を損傷する危険性があります。

パターン・シーケンス:ファスナーの締め付けは、圧力が均等になるように、中心から外側に向かって星型に徐々に締めてください。

インターフェース素材の互換性:MaxiGRIP™の圧力レベルに特に適合するサーマルインターフェース材料を選択する。

検査手順:最終的な組み立ての前に、すべての取り付けポイントが完全に噛み合っていることを確認してください。

マックスクリップ™による迅速な展開

Max Clips™は、永久接着剤とより複雑な取り付けシステムの中間的な役割を果たし、工具不要の取り付けで優れた熱性能を発揮します。

主な特徴と利点

これらの専用クリップは提供する:

- 専用工具不要のワンステップ・インストール

- 接触面の圧力が一定

- ほとんどの環境で優れた耐振動性

- メンテナンスやアップグレード時の取り外しが容易

- 標準的な押出プロファイルに無加工で適合

申請ガイダンス

PTSMAKEで数え切れないほどのサーマルソリューションを使用した経験から、マックスクリップ™は以下のような場合に最適です:

- 組立スピードがコストに影響する大量生産環境

- 専用工具を使用できない現場での設置シナリオ

- 臨時のサービスアクセスが必要なアプリケーション

- 部品の寸法が標準化されている場合

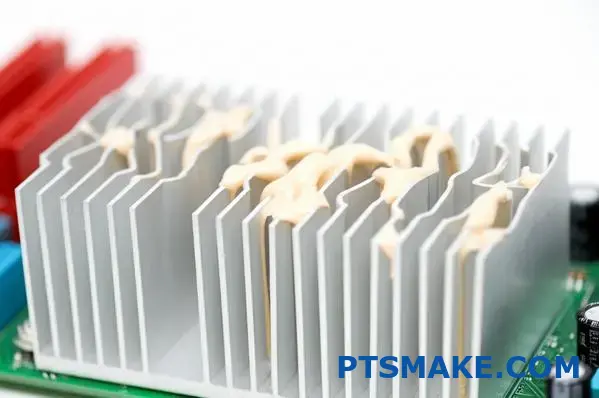

サーマル・マテリアル重要な要素

どのような取り付け方法を選ぶにせよ、熱伝導効率を最大化する上で、サーマルインターフェイス材(TIM)は不可欠な役割を果たします。

インターフェース素材の種類

一般的なオプションは以下の通り:

- サーマルパッド:大きな隙間を埋めるが、適度な熱伝導性を提供するプレカットされた成形可能な材料。

- 相変化材料:室温では固体だが、使用温度ではわずかに流動し、微細な隙間を埋める。

- サーマル・グリース:粘性のある化合物で、接触は最大になるが、時間とともに乾燥することがある。

- グラファイトシート:非常に平坦な表面を持つアプリケーション用の薄型高導電性材料

選考基準

アルミ押し出しヒートシンクの取り付けに使用するインターフェース材を選択する場合:

- 両コンポーネントの表面粗さを考える

- 動作温度範囲と熱サイクル要件の評価

- 熱伝導率とアプリケーションの圧力ニーズのバランス

- 長期的な信頼性要件を考慮する

特殊なアプリケーション環境に対応するマウント

さまざまな事業環境が、特殊なアプローチを必要とするユニークな実装上の課題を生み出す。

高振動アプリケーション

自動車、産業機械、航空宇宙用途など、高振動環境で使用される機器用:

- 多くの場合、接着剤はメカニカル・ファスナーよりも優れている。

- クリップを使用する場合は、積極的なロック機構を備えたタイプを選択する。

- クリティカルなシステムの冗長マウント方法を検討する

- 取り付け部に制振材を組み込む

スペースに制約のあるアプリケーション

ミリメートル単位が重要な超小型機器において:

- 相変化材料は最小限の厚みで優れた性能を発揮

- ロープロファイル・クリップは、パフォーマンスへの影響を最小限に抑えながら、標準バージョンと置き換えることができます。

- カスタム押出プロファイルは、取り付け機能を直接組み込むことができます。

- 熱とスペースの両方の要件を満たすには、複合的なアプローチが必要な場合がある。

高温アプリケーション

高温で使用されるアプリケーション用:

- 適切な温度定格の接着剤を選ぶ

- 取り付け面間の熱膨張の差を考慮する

- 過酷な条件下ではセラミック充填界面材を検討

- 熱応力を防ぐため、浮き代がある取り付けシステムを使用する。

押し出しアルミニウムヒートシンクに選択する取り付けソリューションは、決して後回しにすべきではありません。この重要なインターフェースに相応の注意を払うことで、熱性能を最大化し、長期的な信頼性を確保し、不適切な熱管理に起因するコストのかかる不具合を回避することができます。

あなたのブログ記事の第6章「熱性能指標と冷却計算」のために、あなたのガイドラインに従って、魅力的で有益なコンテンツを作成します。以下がそのセクションです:

熱性能指標と冷却計算

象形文字で書かれたようなC/W定格のヒートシンク仕様書とにらめっこしたことはありませんか?あなただけではありません。これらの一見不可解な数字が、あなたの電子機器がスムーズに動くか、あるいは予期せぬときに焼き切れるかのカギを握っているのです。

熱抵抗の指標を理解することは、アプリケーションに適したアルミ押し出しヒートシンクを選択するために不可欠です。C/W(摂氏/ワット)値は冷却効率を直接示し、値が低いほど優れた放熱能力を示し、部品の寿命を延ばし、最適な性能を確保します。

熱抵抗測定の重要な役割

熱抵抗の指標は、効果的な冷却システム設計の基礎を形成します。ヒートシンクの外観や材質は、その能力に関する重要な手がかりとなりますが、C/W定格は、異なる冷却ソリューション間の直接比較を可能にする具体的な性能データを提供します。

C/Wレーティングの解読

C/W(摂氏/ワット)は熱抵抗を表し、放熱1ワットあたりどれだけ温度が上昇するかを示しています。この数値ひとつで、ヒートシンクの性能がわかります:

| C/W値範囲 | パフォーマンス・レベル | 代表的なアプリケーション |

|---|---|---|

| 0.5-1.5 C/W | 素晴らしい | ハイパワー・コンピューティング、サーバー・コンポーネント |

| 1.5~3.0 C/W | 非常に良い | デスクトップコンピュータ、パワーエレクトロニクス |

| 3.0-5.0 C/W | グッド | 家電製品、LED照明 |

| 5.0-10.0 C/W | 中程度 | 低消費電力部品、信号処理 |

| >10.0 C/W | ベーシック | シンプルなエレクトロニクス、最小限の熱負荷 |

C/Wが2.0のヒートシンクは、同じ熱量を放散する場合、C/Wが4.0のヒートシンクに比べて部品温度が半分しか上昇しない。この直接的な関係により、比較分析が驚くほど簡単になります。

部品接合部温度の計算

ヒートシンクの選択を支配する基本方程式は次の通りである:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

どこでだ:

- Tj = ジャンクション温度(最大許容部品温度)

- Ta = 周囲温度(動作環境)

- P = 電力損失(ワット)

- Rjc = ジャンクションからケースまでの熱抵抗

- Rcs = ケースからシンク(界面)までの熱抵抗

- Rsa = シンクから周囲への熱抵抗(ヒートシンクC/W)

PTSMAKEでは、最大許容接合部温度から逆算して、必要なヒートシンク性能を決定するお手伝いを定期的に行っています。この計算がヒートシンク選択の北極星となり、最大負荷条件下でも部品が安全な動作温度内に収まるようにします。

自然対流測定と強制対流測定

ヒートシンクの仕様には通常、自然対流シナリオと強制対流シナリオで別々のC/W定格が記載されている:

| 冷却方法 | C/W定格特性 | パフォーマンスに影響する要因 |

|---|---|---|

| 自然対流 | 数値が高い(効率が低い) | ヒートシンクの向き、フィンの間隔、周囲の筐体 |

| 強制対流 | より低い値(より効率的) | 風速、流れ方向、フィンのデザイン |

これらの値の差は劇的です。自然対流定格4.0C/Wのアルミ押し出しヒートシンクが、わずか200LFM(リニアフィート/分)の気流で1.0C/W以下に低下するのを見たことがあります。これは 熱性能差6 は、冷却環境を理解することが適切な選択に不可欠である理由を明らかにしている。

実世界での実用的な冷却計算

理論は役に立つが、実際の応用が不可欠である。典型的なアプリケーションの冷却要件を決定するプロセスを説明しよう。

ステップ1:総熱負荷の決定

冷却を必要とする総電力損失を計算することから始めます。電子部品の場合、この情報はデータシートに記載されており、通常ワットで表されます。単一のヒートシンクを使用する複数のコンポーネントの場合は、個々の熱負荷を合計します。

多くのエンジニアが、最大熱負荷ではなく平均消費電力を使用するという間違いを犯しています。私は常に、ストレス条件下で十分な熱的余裕を確保するために、ピーク電力条件での設計を推奨しています。

ステップ2:最高温度制限の設定

次に、部品の最大許容温度を確認します。典型的な半導体デバイスの場合

- 民生用IC: 85°C-100°C

- 工業用部品100°C-125°C

- 軍用グレードの電子機器125°C-150°C

熱サイクル、測定の不確かさ、経年変化を考慮し、これらの限界値から安全マージン(通常10~15℃)を差し引く。

ステップ3:必要な熱抵抗の計算

熱負荷と温度限界を設定し、最大許容熱抵抗を計算する:

必要C/W=(Tmax-Tambient)÷パワー

例えば、最高温度85℃の50Wコンポーネントを35℃の環境で冷却する場合:

必要C/W=(85℃-35℃)÷50W=1.0C/W

この計算により、ヒートシンク選択の目標性能が得られます。

ステップ4:熱界面を考慮する

計算値は熱経路全体を表しています。ヒートシンク固有の要件を決定するには、経路内の他の要素の熱抵抗を差し引きます:

ヒートシンクC/W = 必要C/W - Rjc - Rcs

Rjcはコンポーネントの仕様に由来し、Rcsは使用される熱インターフェース材料に依存する。

性能指標を用いたヒートシンク選択の最適化

熱メトリクスを理解することで、冷却ソリューションを戦略的に最適化することができます。

ヒートシンク表面積の計算

表面積は放熱性能に直結します。押し出しアルミニウムヒートシンクの場合、おおよその関係は次のようになります:

必要面積(cm²) ≒ 50 × 電力(W) ÷ (Tmax - Tambient)

この大まかな計算は、ヒートシンクのサイジングの出発点となるが、実際の性能はフィン効率、間隔、気流パターンに左右される。

フィン効率の考慮

すべての表面積が均等に冷却に寄与するわけではありません。フィンの効率は、それぞれのフィンがどれだけ効率よく熱を伝達するかということですが、フィンの効率は、フィンの面積が大きくなるほど低下します:

- フィンの高さアップ

- フィンの厚みを低減

- 熱伝導率の低い材料

アルミニウム押出材の場合、実用的なフィン効率は、設計によって通常70%から95%の範囲になります。異なる形状のヒートシンクを比較する場合、有効表面積(実際の面積×フィン効率)は、生の表面積よりも正確な性能指標となります。

気流最適化計算

強制空冷の場合、風速と熱性能の関係はべき乗則に従うが、そのリターンは逓減する:

性能向上≒(気流速度)^0.5

これは、エアフローを2倍にすると、直感的に予想される50%ではなく、約30%熱抵抗が減少することを意味する。この非線形の関係は、極端な高速冷却が、ノイズと消費電力を著しく増加させながら、徐々に小さな利益をもたらす理由を説明している。

実世界テストと理論計算の比較

計算は優れた出発点となるが、重要な用途では実際のテストが非常に重要であることに変わりはない。

PTSMAKEでは、日常的に熱検証試験を実施しています:

- 赤外線サーモグラフィによるホットスポットの特定

- 正確な温度勾配のための複数の熱電対測定

- 一貫した試験条件のための管理された環境チャンバー

- 複雑なアセンブリの数値流体力学(CFD)モデリング

計算性能と測定性能の相関は、単純な形状では通常10-15%以内に収まりますが、複雑なシステムや特殊な動作環境では、より大きく変動する可能性があります。

理論的な計算は、微妙な環境要因が性能に大きく影響する自然対流よりも、強制対流のシナリオの方が正確な傾向があることがわかった。

最終的に、熱性能指標はヒートシンク選定の定量的な基礎となり、エンジニアは特定の要件を満たす冷却ソリューションを自信を持って選択できます。C/W定格を理解し、適切な計算方法を適用することで、アルミニウム押し出しヒートシンクがアプリケーションに要求される冷却性能を確実に提供できるようになります。

産業への応用LED照明からパワーエレクトロニクスまで

LEDシャンデリアのオーバーヒートを防ぎ、ギターアンプの熱シャットダウンを防ぎ、電気自動車のバッテリー管理システムを完璧に作動させるのと同じ冷却技術があることにお気づきですか?多用途のアルミニウム押し出しヒートシンクは、数え切れないほどの最新技術を支える、いわずと知れた熱のヒーローなのです。

アルミニウム押出ヒートシンクは、LED照明、オーディオ機器、パワーエレクトロニクス、医療機器、航空宇宙システムなど、さまざまな業界で重要な熱管理部品として使用されています。各用途では、基本的な熱性能だけでなく、特殊なヒートシンク設計を考慮する必要があるため、独自の冷却課題があります。

LED照明:ヒートシンク革新への道を照らす

LED照明革命は、照明システムにおける熱管理へのアプローチを根本的に変えました。光とともに前方へ熱を放射する従来の白熱電球とは異なり、LEDは取り付け基板を通して後方へ熱を伝導するため、独特の冷却上の課題が生じます。

LEDアプリケーションの重要な熱要件

LEDの性能と寿命は非常に温度に敏感です。ジャンクション温度が推奨限度を超えて10℃上昇するごとに、LEDの寿命は通常30~50%短くなります。このような関係から、効果的な熱管理は即座の故障を防ぐだけでなく、長期的な経済性を確保することにもつながります。

LED照明の熱に関する主な考慮事項は以下の通り:

- 色の一貫性を保つ:温度変動は、照明の品質を損なう知覚可能な色ずれを引き起こす可能性があります。

- 光出力維持:温度が高くなると、時間とともにルーメン出力が徐々に低下する。

- ドライバーの信頼性確保:LEDに電力を供給する電子ドライバーも、同様に温度に敏感であることが多い。

- 美的統合:ヒートシンクは多くの場合、冷却部品として、また器具デザインの目に見える部分として、二重の役割を果たさなければならない。

LEDシステム専用ヒートシンク構成

PTSMAKEでの仕事では、熱性能と設計要件のバランスをとる特殊なLED冷却ソリューションの開発に貢献してきました:

- ラジアル・ピン・フィン・デザイン:この円形配置は、多くのLED電球の丸みを帯びたフォームファクターを補完しながら、効率的に熱を放散する。

- 星型プロファイル:スポットライト用途では、指向性LEDの背後の表面積を最大化するデザイン。

- 薄型リニア押出材:スリムなフィクスチャープロファイルを維持しながら、リニアLEDストリップ全体の均一な冷却をサポートします。

照明業界では、ヒートシンク設計の大幅な革新が進められており、メーカー各社は、見た目の美しさを保ちながら、ますます効率的な放熱ソリューションを求めています。現在、多くの建築用LEDフィクスチャには デュアルパーパスデザイン7 ここでは、ヒートシンク自体が意図的な美的要素となる。

オーディオ機器:熱性能と音響要件のバランス

ハイファイ・オーディオ機器は、標準的な熱要件に音響的な考慮が加わるなど、熱管理にとってユニークな課題があります。

アンプ冷却の課題

オーディオ・アンプは動作中にかなりの熱を発生し、特に音質が自慢のクラスAおよびAB設計はその傾向が顕著です。熱管理ソリューションは、いくつかの競合する要件に対処しなければなりません:

- 熱安定性:コンポーネントの加熱による性能ドリフトを防ぐ

- 騒音防止:音質を損なうファンノイズを回避

- EMIへの配慮:ヒートシンクの設計が電磁干渉を発生させたり増幅させたりしないようにすること

- 美的統合プレミアムな製品デザインを補完する

オーディオ用ヒートシンク・ソリューション

オーディオ業界は、ヒートシンク設計にいくつかの特殊なアプローチを取り入れてきた:

| オーディオアプリケーション | 推奨ヒートシンクタイプ | 主な設計上の特徴 |

|---|---|---|

| ハイエンド・アンプ | 大型、外部フィン | ブラックアルマイト仕上げ、装飾加工、可視配置 |

| スタジオ設備 | 内部トンネルの設計 | ガイド付き自然対流、敏感な回路からの隔離 |

| ポータブルオーディオ | コンパクト、多機能 | シャシー統合、外面への熱拡散 |

多くの高級オーディオメーカーは、ヒートシンクのデザインをブランドの特徴としている。青く発光するヒートシンクを持つマッキントッシュや、巨大な機械加工による冷却構造を持つクレルといった企業は、熱管理がブランド・アイデンティティの一部となることを証明している。

PTSMAKEでは、いくつかのブティック・オーディオ・メーカーと協力し、冷却と美観の両方に役立つカスタム押出を開発してきました。特に成功したプロジェクトでは、LEDアクセント照明をヒートシンクフィンに直接組み込み、機能的な部品を重要な視覚的要素に変えました。

パワーエレクトロニクス要求の厳しい環境で最大の熱性能

パワーエレクトロニクスは、非常に高い熱負荷、厳しい信頼性要件、しばしば厳しい使用環境など、アルミニウム押出ヒートシンクにとって最も技術的要求の高い用途です。

産業およびエネルギー用途

ソーラーインバータからモータドライブまで、最新の電力システムは、性能と寿命を維持するために効率的な冷却に依存しています。これらのアプリケーションには通常、以下のものが含まれます:

- 大電流コンポーネント:IGBT、MOSFET、パワーダイオードが高熱を発生

- 連続運転最小限のメンテナンスで24時間365日の信頼性を実現

- 変動する環境条件:熱環境があまり良くない場所に設置されることが多い

- スペースと重量の制約:特にモバイルや再生可能エネルギー用途

パワーエレクトロニクス冷却ソリューション

パワーエレクトロニクスの要求は、ヒートシンク設計にいくつかの革新をもたらしました:

- ハイブリッド冷却システム:押出形材と液冷チャンネルとの組み合わせ

- 高度な表面処理:放射線特性を高める特殊アルマイト処理

- モジュラー・アセンブリー:アプリケーションの要件に合わせて拡張可能なセクショナルヒートシンク

- 統合されたマウント機能:標準化されたパワーモジュールに対応する設計

私たちがPTSMAKEで取り組んだ特に興味深い傾向の1つは、中央のヒートシンクの両側にコンポーネントを取り付けることを可能にする両面押し出し材の開発で、体積や重量を比例して増加させることなく、冷却能力を効果的に倍増させることができます。

医療機器信頼性が厳しい設計要件に適合する場合

医療機器には、熱管理上の課題、規制要件、信頼性要求など、特殊なヒートシンク・アプリケーションを推進する独自の組み合わせがあります。

医療用途における冷却要件

アルミ押し出しヒートシンクを採用した医療機器には、以下のようなものがある:

- イメージング・システム:高性能演算素子を搭載したMRI、CT、超音波診断装置

- 治療機器:レーザーシステム、放射線治療機器、手術器具

- 診断機器:ラボ用分析装置とポイントオブケア検査システム

- 患者モニタリング:厳しい信頼性が要求される連続使用ベッドサイドシステム

医療環境では、ヒートシンク設計にいくつかのユニークな考慮事項があります:

- 清掃性:消毒プロトコルに耐えられる表面

- 音響の限界:特に患者に隣接する機器

- 空間の最適化:ますます小型化する機器に冷却を搭載

- 規制遵守:医療用機器の基準を満たす

医療用ヒートシンクの革新

これらの要件に対処するために、いくつかの専門的なアプローチが登場している:

- 抗菌表面処理:耐微生物性を備えながら熱性能を維持する特殊コーティング

- 超平滑仕上げ:パーティクルの捕捉を最小限に抑え、洗浄を簡素化する設計

- 防振マウント:熱接触を維持しながらノイズの伝達を防ぐシステム

- 統合ケーブルマネジメント:隣接する配線を整理して保護するように設計されたヒートシンク

PTSMAKEの最も困難な医療プロジェクトの1つは、コンパクトなパッケージで大きな熱負荷を管理しながら、完全な静音性と外部表面への接触温度を低く保たなければならないポータブル超音波装置用のヒートシンクの開発でした。このソリューションでは、内部の押し出しアルミニウムヒートシンクと、デバイスシャーシ全体に熱を分散させる特殊な熱経路を組み合わせました。

航空宇宙と防衛ヒートシンク性能の限界に挑む

アルミニウム押し出しヒートシンクは、極限の条件下で故障を許容することなく性能を発揮しなければなりません。

航空宇宙用途に特有の要件

航空宇宙熱管理は、他の分野とは異なる課題に直面している:

- 極端な環境変動:氷点下から高温運転まで

- 耐振動・耐衝撃:機械的ストレス下での熱接触の維持

- 重量の最適化:航空機や宇宙船への応用では1グラム単位が重要

- 信頼性要件:部品は何年もメンテナンスなしで機能しなければならないことが多い。

航空宇宙産業は、押し出しアルミニウムヒートシンクの設計と実装へのアプローチに大きな革新をもたらしました。熱サイクル耐性、さまざまな環境下での腐食防止、厳格な軍事・航空宇宙規格への適合など、特別な配慮が必要です。

熱管理技術が進化を続ける中、アルミニウム押出成形ヒートシンクは、このように多様な業界において、極めて高い適応性を維持しています。性能、カスタマイズ性、重量効率、費用対効果を兼ね備えたヒートシンクは、次世代の技術革新を可能にすると同時に、既存の用途における熱問題を解決し続けます。

表面処理と仕上げのオプション

アルミニウム製ヒートシンクには、光沢のある鏡のように見えるものもあれば、暗くマットな仕上げのものもあります。これらは単なる審美的な選択ではなく、厳しい環境下での冷却システムの性能に劇的な影響を与える戦略的な決定なのです。

押出アルミニウムヒートシンクの表面処理は、見た目の美しさをはるかに超え、熱性能、耐食性、寿命を根本的に変えます。適切な仕上げを施すことで、導電性を最大35%向上させ、過酷な環境から保護し、最終的に冷却ソリューションが実環境下で成功するか失敗するかを決定することができます。

熱管理における表面処理の重要な役割

電子システムの冷却ソリューションを設計する際、多くのエンジニアは主にヒートシンクの物理的寸法とフィン構成に注目します。しかし、アルミニウム押出材に施される表面処理は、特に要求の厳しい環境において、全体的な熱性能と寿命を決定する上で同様に重要です。

表面処理が熱性能に与える影響

表面処理は、ヒートシンクの性能の3つの重要な側面(熱伝導率、放射率、接触抵抗)に直接影響します。各処理オプションには、それぞれ異なる利点と限界があります:

| 表面処理 | 熱伝導率の影響 | 放射率 | 耐食性 | 代表的なアプリケーション |

|---|---|---|---|---|

| ベア・アルミニウム | エクセレント(ベースライン) | 低い (0.04-0.06) | 貧しい | 屋内、管理された環境 |

| 陽極酸化処理(クリア) | グッド(5-8%リダクション) | 中程度(0.7-0.8) | 非常に良い | 一般電子機器、コンシューマー機器 |

| 陽極酸化処理(ブラック) | グッド(5-8%リダクション) | エクセレント (0.9+) | 非常に良い | 放射に依存する冷却、屋外設備 |

| クロメート変換 | 非常に良い(2-3%減産) | 中程度(0.5~0.6) | 素晴らしい | 海洋環境、産業機器 |

| アロジン | 非常に良い(2-3%減産) | 中程度(0.5~0.6) | グッド | 航空宇宙、軍事用途 |

| パウダーコーティング | フェア(10-15%削減) | 非常に良い (0.8-0.9) | 素晴らしい | 屋外設備、装飾用途 |

これらの性能特性を理解することで、特定の冷却要件と使用環境に基づいた戦略的な選択が可能になります。

陽極酸化処理:万能の性能向上剤

陽極酸化処理は、押し出しアルミニウムヒートシンクに最も広く使用されている表面処理ですが、これには理由があります。この電気化学プロセスは、優れた熱特性を維持しながら、アルミニウム表面を根本的に変化させる制御された酸化皮膜を形成します。

ヒートシンク用アルマイト処理の種類

PTSMAKEでサーマルソリューションを設計して15年以上になりますが、ヒートシンクのアルマイト処理には主に3つのタイプがあります:

タイプIIアルマイト(標準)

タイプII陽極酸化は、適度な厚さの酸化皮膜(10~25ミクロン)を形成します:

- ほとんどの環境に対応する優れた耐食性

- 裸のアルミニウムと比較して優れた表面硬度

- 必要な場合は、良好な電気絶縁特性

- ブラックを含むクリアまたはカラー仕上げをご用意

この標準的なアルマイト処理は、ほとんどの電子機器冷却用途に最適な性能特性のバランスを示しています。熱伝導率のわずかな低下は、放射率の改善と環境保護によって相殺されます。

タイプIIIアルマイト処理(硬質アルマイト処理)

より要求の厳しい用途には、タイプIIIまたは「硬質アルマイト処理」が、より厚く耐久性のある表面を作り出します:

- 卓越した耐摩耗性(最大65+ロックウェルC硬度)

- 過酷な環境下でも優れた耐食性を発揮

- より厚い誘電体層で電気的絶縁を強化

- 一般的に暗い外観(自然な色は灰色から黒まである)

硬質アルマイト処理はタイプIIに比べ熱伝導率を若干低下させますが、その優れた耐久性により、表面損傷により性能が損なわれる産業機器、屋外設置、または高振動環境におけるヒートシンクに最適です。

放射線強化のための黒色陽極酸化処理

黒アルマイト仕上げは、熱的用途において特筆に値します。表面の放射率を約0.05(裸のアルミニウム)から0.9以上に増加させることにより、黒色アルマイト処理は放射熱伝達能力を劇的に向上させます。

自然対流と放射が主な冷却メカニズムである用途では、この強化により、陽極酸化層自体の伝導熱伝達がわずかに減少するにもかかわらず、全体の熱性能を20-35%向上させることができます。

陽極酸化処理と品質への配慮

陽極酸化処理には、いくつかの重要な工程があります:

- 表面処理とクリーニング

- 制御電流による陽極酸化浴浸漬

- 着色仕上げのためのオプション染色

- 耐食性を高めるシーリング

品質はサプライヤーによって大きく異なります。PTSMAKEでは、均一な層厚、一貫した色(ブラックアルマイトでは特に重要)、適切なシーリングなど、厳格な工程管理を維持し、最大限の長期性能を保証します。

クロメート変換コーティング:優れた耐食性

耐食性が優先される用途では、クロメート化成皮膜は熱性能への影響を最小限に抑えながら、卓越した保護性能を発揮します。

クロメート処理の利点

クロメート化成皮膜がもたらすもの

- 塩水噴霧や化学薬品への優れた耐性

- 熱伝導率の低下は最小限(通常2-3%)

- 必要に応じてトリートメントや塗料を追加できる優れたベース

- 軽微な表面損傷に対する自己修復特性

これらの特性により、沿岸地域や化学処理施設など、腐食促進物質が存在する過酷な環境で使用されるヒートシンクには、クロメート処理が特に適しています。

環境への配慮と代替案

従来の六価クロメート処理は、環境への懸念から規制の強化に直面している。これに対応するため、業界はいくつかの代替法を開発してきた:

- 環境負荷を低減した3価クロメートプロセス

- ジルコニウム化合物をベースにした非クロム系トリートメント

- ハイブリッド有機/無機変換コーティング

これらの新しい処理剤は、ほとんどの性能上の利点を維持しながら、環境コンプライアンス要件に対応しています。クロメート処理剤を選択する際には、実際の使用条件下での徹底的なテストをお勧めします。

特殊用途向けアロジン処理

アロジン(ケミカル・フィルムまたはケミカル・フィルムとも呼ばれる クロメート変成皮膜8)は、腐食防止と同時に導電性を維持しなければならない航空宇宙および軍事用途で特に評価される特殊処理である。

アロジン治療の主な特徴

アロジンにはいくつかのユニークな利点がある:

- 耐食性を維持しながら優れた導電性

- 熱性能への影響は最小限(2-3%低減)

- 寸法精度を維持する非常に薄い層

- ゴールド/イエローの外観は、目視による品質検査を助ける。

これらの特性により、アロジンは、電気アースやEMIシールドを兼ねるヒートシンクに最適であり、特に、耐用年数が長くても接続品質が重要な高信頼性用途に適している。

性能向上のための新たな表面技術

熱管理業界は、ヒートシンク性能の限界を押し広げる革新的な表面処理を開発し続けています。

マイクロアーク酸化(MAO)

この高度な表面処理により、セラミックのような層が形成される:

- 従来の硬質アルマイトを超える優れた硬度

- 優れた熱放射特性

- 極端な温度への耐性を強化

- 二次コーティングが必要な場合、接着性が向上する

現在のところ、従来のプロセスよりも高価ではあるが、MAO技術は、極端な運転条件を伴う特殊な用途に大きな性能上の利点を提供する。

特殊コーティング

熱放射の強化に特化した特殊コーティングもいくつかある:

- 高放射率セラミックコーティング

- 熱伝導性ポリマー複合材料

- ナノ粒子による表面処理

これらの革新的な仕上げは、中赤外放射率を最大化したり、特定の温度範囲内で性能を最適化するなど、熱性能の特定の側面をターゲットにしていることが多い。

実用的な選考ガイダンス

最適な表面処理を選択するには、複数の要素のバランスを取る必要がある:

環境に基づく選択

表面処理を使用環境に合わせる:

- 屋内、管理された環境:標準的な陽極酸化処理またはむき出しのアルミニウムで十分な場合があります。

- 屋外での使用硬質陽極酸化処理またはクロメート処理により、必要な保護を提供します。

- 海洋または化学物質への暴露:クロメートまたは特殊な保護コーティングを検討

- 航空宇宙/軍事:関連仕様に基づくアロジンまたは適格な陽極酸化処理

実績に基づく選考

支配的な熱伝導メカニズムに基づいて治療の優先順位を決める:

- 伝導が支配的な用途の場合:クリア・アルマイトまたはアロジンにより、コーティングの厚さを最小限に抑える。

- 放射線が重要な用途に:黒アルマイト処理で放射率を最大化

- 混合モード冷却用:多くの場合、黒アルマイト処理は最高の総合性能を提供します。

PTSMAKEでの実践

PTSMAKEの製造工程では、表面処理をアプリケーションの要件に慎重に適合させています。例えば、屋外用LED照明の冷却ソリューションを開発する場合、通常、環境保護と強化された放射特性を併せ持つハードブラックアルマイト処理を推奨しています。

逆に、サーバー・コンポーネントのような高電力密度の用途では、アクティブ冷却システムへの伝導が支配的であるため、熱伝導率を最大限に維持するために、より薄いタイプⅡの陽極酸化処理またはアロジン処理を推奨する場合があります。

さまざまな表面処理の性能への影響を理解することで、特定の用途環境でアルミニウム押出ヒートシンクの熱性能と寿命の両方を向上させる仕上げを選択できます。

熱効率がデバイスの性能と寿命にどのような影響を与えるかをご覧ください。 ↩

正確な熱要件を計算することで、最適な性能を確保しながらコストを削減する方法をご覧ください。 ↩

検査規格が部品の品質とシステムの信頼性にどのような影響を与えるかをご覧ください。 ↩

さまざまなフィン設計が、デバイスの熱移動の基本的な物理学にどのような影響を与えるかを探ります。 ↩

適切な界面材料が、ヒートシンクの効果的な性能をいかに倍増させるかをご覧ください。 ↩

最適な冷却ソリューションを選択するには、具体的な熱要件を計算することが不可欠です。 ↩

最適な結果を得るために、形と機能のバランスをとる包括的なヒートシンク設計のアプローチを探る。 ↩

適切な表面処理を施すことで、ヒートシンクの性能を向上させながら、その有効寿命を劇的に延ばすことができることをご覧ください。 ↩