精密部品に適した素材を見つけるのは難しいことです。アクリルを検討する場合、CNC加工に適しているのか、加工中に反りや溶融、亀裂が生じないかと心配になるかもしれません。

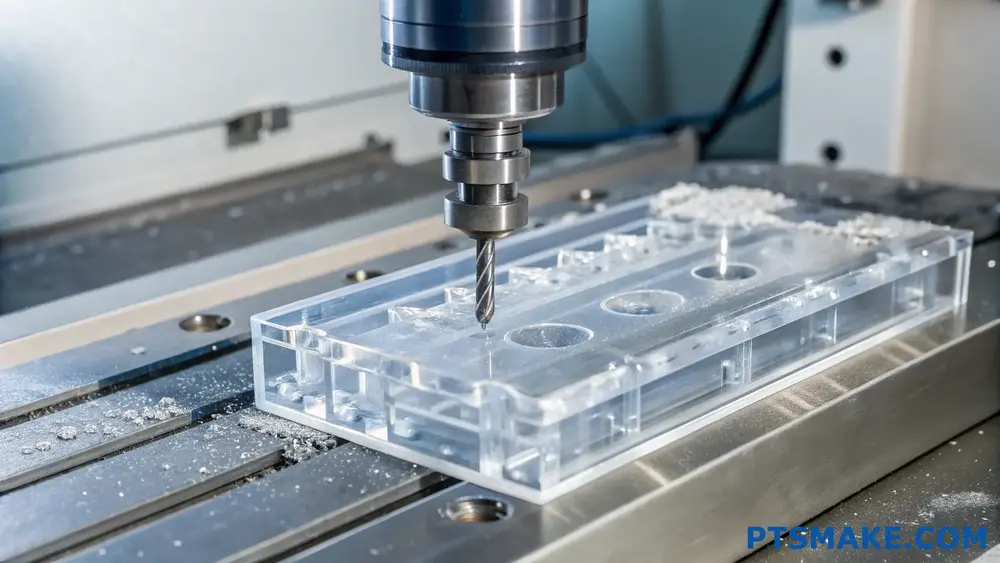

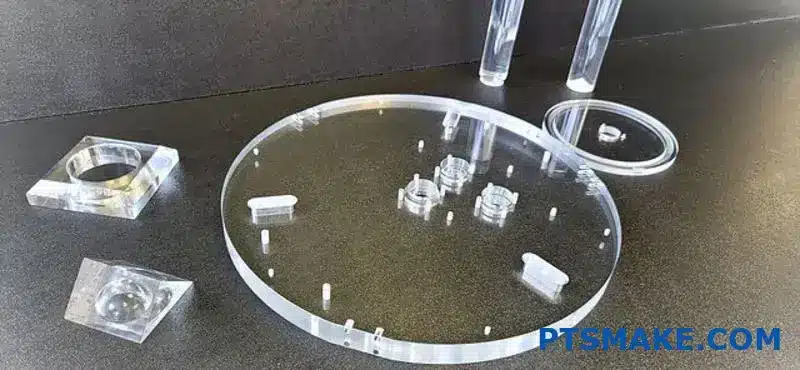

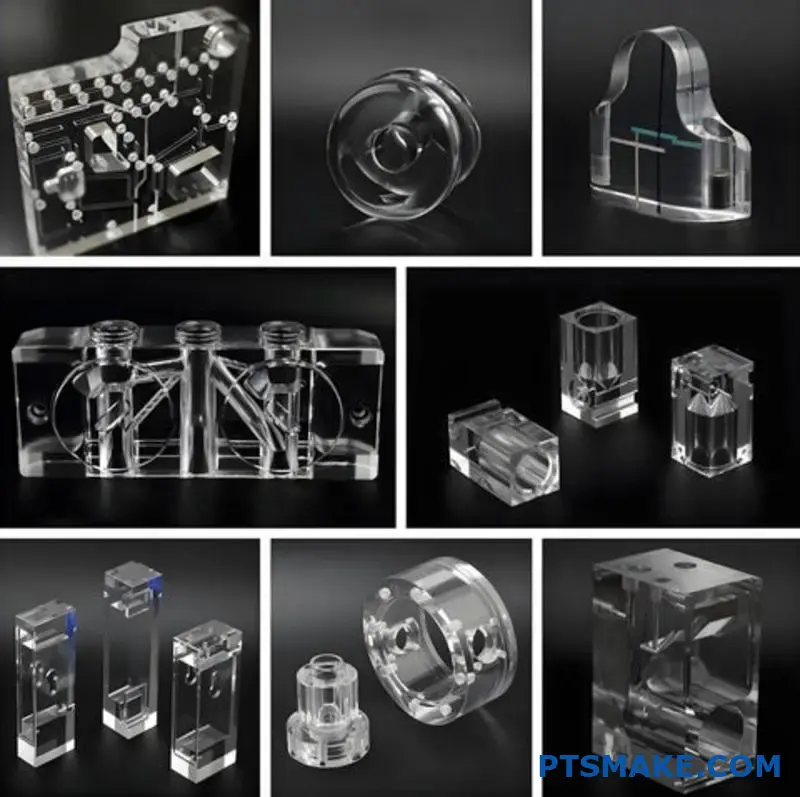

はい、アクリルは絶対にCNC加工できます。アクリルは、その優れた加工性、光学的透明度、寸法安定性により、CNC加工に最も人気のあるプラスチック材料の一つであり、試作部品にも生産部品にも理想的です。

PTSMAKEでは、あらゆる業界のお客様のために、何千ものアクリル部品を加工してきました。あなたの次のプロジェクトにアクリルを検討している場合、この多目的な材料をCNC加工するための利点、制限、およびベストプラクティスについて学ぶために読み続けてください。アクリルがあなたの特定の用途に適した選択であるかどうかを判断するのに役立つ、私の経験からの実践的な洞察を共有します。

CNCに最適なアクリルとは?

CNCプロジェクトに適切なアクリルを選ぶのに苦労して、エッジにひびが入ったり、表面が溶けてしまったりしたことはありませんか?入念に設計したプロジェクトが材料選びの失敗で失敗すると、特に納期が厳しく予算が限られている場合はイライラします。

CNCの機械化のための最もよいアクリルは0.236-0.472インチ(6-12mm)の厚さの範囲で鋳造物のアクリルシート、特にである。鋳造物のアクリルはよりきれいな切口、よりよい端の質およびより少ない機械化の欠陥で起因する突き出された変形と比較される優秀な切削加工性、光学明快さおよび圧力抵抗を提供する。

CNC用途のアクリルタイプを理解する

アクリルのCNC加工に関しては、すべての材料が同じように作られているわけではありません。PTSMAKEでの経験を通して、アクリルの製造工程がCNC加工性に大きく影響することがわかりました。

キャスト対押し出しアクリル:基本的な違い

キャストアクリルは、ガラス板の間に液体メチルメタクリレートを流し込み、重合させることで製造されます。この工程により、非常に分子均一性が高く、内部応力の少ない素材ができる。一方、押し出しアクリルは、加熱したアクリル樹脂を金型に押し込むことで製造され、急速に冷却されたシートができる。

この製造上の違いが、いくつかの重要な加工上の違いにつながっている:

| プロパティ | キャストアクリル | 押出アクリル |

|---|---|---|

| 内部ストレス | 低い | 高い |

| 耐熱性 | より良い (180-200°F) | 低め(160~180°F) |

| チップ形成 | クリーンチップ | 溶けやすい |

| エッジクオリティ | 素晴らしい | グッド~フェア |

| コスト | より高い | より低い |

| 厚みの一貫性 | ±10% バリエーション | ±5%のバリエーション |

最適な厚さの検討

CNC加工を成功させるには、アクリルの厚みが重要な役割を果たすことがわかりました。薄すぎる(3mm以下)アクリル板は、加工中に振動してビビリが発生します。厚すぎるシート(25mm以上)は、加工中にビビリが発生することがあります。 熱誘発性ストレス緩和1 切断作業中

ほとんどの精密CNCアクリル加工プロジェクトのスイートスポットは、6-12mm(0.236-0.472インチ)の間に位置します。この範囲は提供します:

- 加工力に耐える十分な剛性

- 良好な放熱特性

- 経済的な材料使用

- ほとんどの用途に対応する汎用性

色と透明度

透明アクリルは人気があるが、着色アクリルや不透明アクリルは、加工に独特の注意を要する:

透明アクリル

透明な鋳造アクリルは、92%の光透過率を提供し、加工上の欠陥があればすぐに明らかになる。これはそれを表示部分のために理想的にさせるが、注意深い工具細工の選択および仕上げプロセスを要求する。

着色アクリルと不透明アクリル

顔料アクリルには、加工性に影響する添加物が含まれていることが多い。一般的には

- 細かいディテールを必要とするプロジェクトに適したライト/パステルカラー

- エッジの仕上がりを重視する場合は、濃い色にする。

- エッジの透明度よりも表面仕上げが重要な場合の不透明アクリル

ブランド別推奨品

数え切れないほどのアクリルを加工しているうちに、特定のブランドが好きになった:

- プレキシグラス® MC by レーム - 優れた加工特性を持つプレミアムアクリルキャスト

- ルーサイトL - 公差の厳しい精密部品に最適

- アクリライト®FF - 加工性とコストのバランスが良い

- プラスコライトのオプティクス - 要求度の低いアプリケーション向けの経済的な選択

PTSMAKEでは、特に光学的透明度と寸法安定性が重要な要件である場合、主にプレミアムアクリルキャストを精密部品に使用しています。

複雑なプロジェクトに関する特別な考慮事項

多軸CNC加工や複雑な形状の場合、材料の選択がさらに重要になります。複雑なデザインを扱う場合、私は以下のことを推奨する:

複雑なディテール

- 応力緩和特性を持つセルキャストアクリル板

- 最深部の特徴より少なくとも2.5倍大きい素材の厚さ

- 加工前に材料を75~85°Fに予熱し、もろさを抑える。

大判プロジェクト用

- 厚めのアクリル板(12~25mm)

- 連続クーラント塗布

- プログレッシブ切削深さアプローチ

アクリルタイプに基づく金型最適化

適切なアクリルと適切なツールの組み合わせが、最適な結果を生み出す:

| アクリルタイプ | 推奨工具形状 | 送り速度の調整 |

|---|---|---|

| キャストアクリル | 1枚刃アップカットスパイラル、Oフルート | 標準~+10% |

| 押出アクリル | ダブル・フルート・コンプレッション、ポリッシュ仕上げのエッジ | -15%を標準に |

| 変性衝撃アクリル | 圧縮スパイラル、ダイヤモンド研磨 | -20%〜-10% |

| 耐紫外線アクリル | シングルOフルート、ヒート制御工具 | -10%を標準に |

特定のアクリルタイプは、速度や送りからツールパスや仕上げ戦略まで、あなたのCNCパラメータを導くはずです。

アクリルをきれいにカットするには?

アクリルをカットしようとして、ギザギザのエッジになってしまったり、材料に亀裂が広がってしまったことはありませんか?特に一刻を争うプロジェクトやプロトタイプに取り組んでいる場合、単純なカットで高価なアクリル板全体が台無しになるのは悔しいものです。

アクリルをきれいにカットするには、レーザーカッター、CNCルーター、目の細かい刃のついたテーブルソー、スコア・アンド・スナップ法などの専用工具を使用する。重要なのは、適切な速度を保ち、冷却技術を使い、溶けたり割れたりしないように材料を固定することです。それぞれの方法によって、精度のレベルやエッジの品質が異なる。

アクリルの正しい切断方法の選択

アクリルをきれいにカットする場合、適切な方法を選択することが、プロフェッショナルな結果を得るために非常に重要です。PTSMAKEでの仕事を通じて、プロジェクトによって、厚さ、複雑さ、要求される仕上げの質によって、異なるアプローチが必要であることがわかりました。

レーザー切断:熱制御による高精度

レーザーカッティングは、アクリル板に卓越した精度を提供します。この方法は、集光ビームを使って素材を溶かし、物理的な接触なしにきれいなエッジを作ります。複雑なデザインや細かなカットの場合は、レーザーカットを最初にお勧めすることが多い。

レーザー切断を成功させる鍵は、適切な ビーム校正2.1/8 "から1/2 "の厚さのアクリルを加工する場合、私は通常、レーザー出力を50~75%の間に設定し、速度を控えめに設定します。これは、アクリルが溶けて再固化する恐ろしい「火炎研磨」エッジを引き起こす過度の熱を防ぎます。

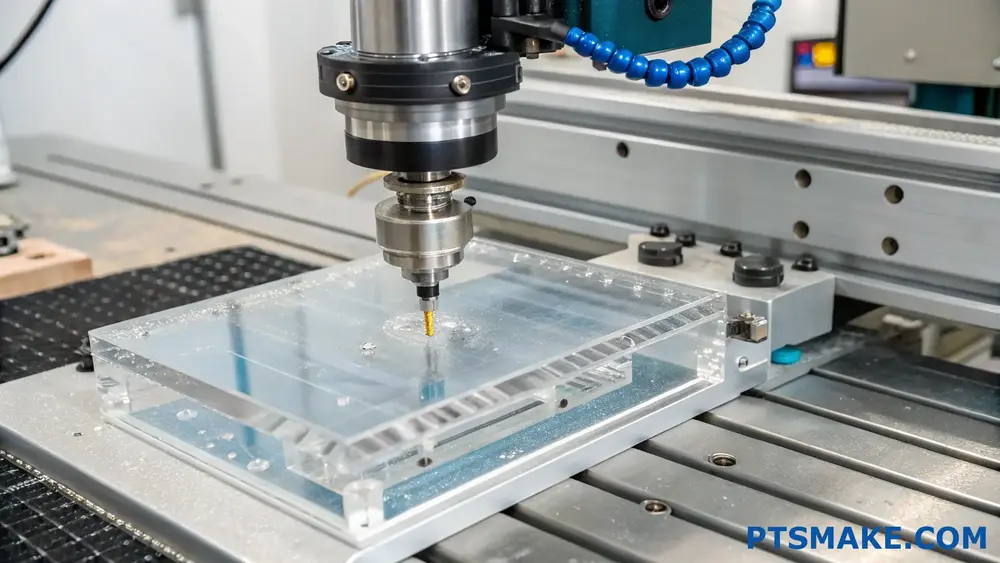

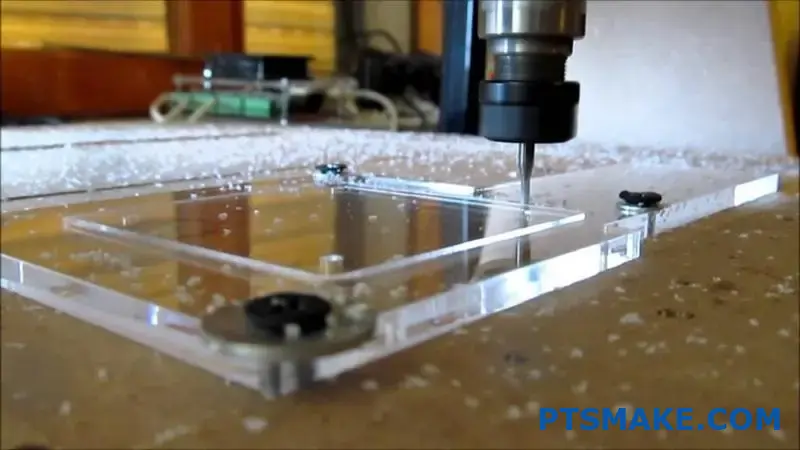

CNCルーティング:様々な板厚に対応する汎用性

厚いアクリル板やレーザー切断ができない場合、CNCルーティングは優れた結果をもたらします。PTSMAKEでは、2本のフルートとわずかな上向きスパイラルを持つアクリル切削専用ビットを使用し、切削中に切りくずを効率的に除去します。

CNCルーティングできれいなカットを実現する:

- 高回転(18,000回転以上)を比較的遅い送り速度で使用する。

- エアまたはバキュームシステムを使用して、切り屑を適切に排出する。

- 振動を防ぐために材料を適切に固定する

- 犠牲バッキング材の使用を検討する

テーブルソーの切断:費用対効果は高いが、注意が必要

テーブルソーは、多くの工房にとって、より身近な選択肢です。アクリルにテーブルソーを使う場合

- プラスチック用に特別に設計された刃を取り付ける(80枚以上の超硬チップ刃)

- アクリル表面から1/8インチだけ上に刃が出るようにセットする。

- 両側のカットラインに沿ってマスキングテープを貼り、欠けを防ぐ。

- 材料をゆっくりと安定させる

テーブルソーで難しいのは、摩擦熱のコントロールだ。厚いアクリルを切るときは、ときどき中断して刃を冷やすことをお勧めする。

切断後のエッジ仕上げ技術

どんなにきれいにカットしても、仕上げの作業が必要になることがよくあります。ここでは、アクリルのエッジを完璧に滑らかにするための効果的なアプローチを紹介する:

炎の研磨:迅速だが練習が必要

フレームポリッシュは、水素トーチまたはブタンの炎を使って、カットエッジの表面を素早く溶かし、ガラスのような透明感をもたらします。この技法は、溶かし過ぎないように安定した手つきと一貫した動きが必要なので、まずはスクラップピースで練習することをお勧めします。

プログレッシブ・サンディング忍耐強いが信頼できる

コントロールされた結果を得るには、プログレッシブ・サンディングが安定して機能する:

| グリットレベル | 目的 | 備考 |

|---|---|---|

| 220-320 | ノコギリ跡を消す | 潤滑油として水を使用 |

| 400-600 | 細かい傷を取り除く | 軽い圧力のみ |

| 800-1200 | 研磨の準備 | 非常に軽いタッチ |

| 1500+ | 最終的なスムージング | プレッシャーはほとんどない |

鏡のような仕上がりにするには、柔らかい布やバフに研磨剤を含ませてサンディングします。

化学研磨:複雑な形状の場合

手の届きにくい部分や複雑な形状の場合は、塩化メチレンのような化学研磨剤で透明度を回復させることができます。しかし、これらの化学薬品を使用する際には、適切な換気と保護具について強く注意します。

きれいなアクリル切断のための重要な要素

PTSMAKEでさまざまな製造工程に携わってきた経験から、私は切断品質に一貫して影響を与えるいくつかの要因を特定した:

温度管理

アクリルは切断時の熱に弱い。熱しすぎると溶けたり、気泡が入ったり、材料が変色したりします。おすすめは

- 機械切削では可能な限り水冷を使用する

- カットとカットの間に適切な冷却時間を確保する

- 鋭利な工具を維持することで過度の摩擦を避ける

材料を適切に固定する

振動はきれいなカットの敵です。切断中のわずかな動きでも、チッピングやクラックの原因となります。最良の結果を得るために

- ゴムまたはフェルトパッド付きの専用のアクリル製ホールドダウンクランプを使用する。

- シート全体に均一な圧力をかける

- カッティングエリア付近に十分な支えを残す

- 薄板用バキュームテーブルの検討

保護フィルムに関する考察

ほとんどのアクリル板には保護フィルムが付いている。カットする前にこれを剥がしたくなりますが、キズ防止とカット時の熱対策のため、そのままにしておくことをお勧めします。

レーザー切断の場合、特定のフィルムが問題となるガスや残留物を発生させるかどうかを、プロジェクトを完全に進める前にテストしてください。

これらのテクニックと配慮を適用することで、後処理を最小限に抑えたプロ品質のアクリルカットを実現できます。ディスプレイスタンド、看板、精密部品のいずれを作るにしても、きれいなカットは美観と構造的完全性の両方にとって不可欠です。

アクリルを割らずにカットするには?

アクリル板をカットしている最中に、アクリル板にヒビが入ってしまい、心が折れそうになった経験はないだろうか。せっかく計画して投資したのに、数秒で台無しになってしまうのは悔しいことこの上ない。アクリルという素材は、とても万能で美しいのに、なぜカッティングの時にこんなにも気難しくなるのでしょうか?

アクリルを割れずに切断するには、鋭利な工具を使うこと、切断速度をコントロールすること、冷却方法を適用すること、材料を適切に固定すること、1回で深く切断するのではなく何度も浅く通過させること。ノコギリの場合は目の細かい刃を使い、レーザーの場合は出力設定を調整し、CNCルーターの場合は適切な送りと速度を選択する。

アクリル切断に適した工具の選択

アクリルをひび割れさせずに切断する場合、正しい道具を選ぶことが戦いの半分を占めます。PTSMAKEで数え切れないほどのアクリル製カスタムパーツを扱ってきた経験から、それぞれの切断方法には独自の利点があることがわかりました。

アクリル用ハンドツール

より単純なプロジェクトや小さな作品には、手工具が効果的だ:

- 得点とブレーク:プラスチックのスコアリングツールを金属製の定規と一緒に使うと、直線に沿ってきれいな切れ目を入れることができる。一度に強く押すのではなく、何度も軽くパスする。

- ハンドソー:手鋸を使う場合は、歯が細かいもの(1インチにつき少なくとも10~12枚)を選ぶ。コーピング・ソーやハック・ソーは刃が細かいので、カーブ・カットに適しています。

- ユーティリティ・ナイフ:薄いアクリル板(3mm以下)にのみ適しています。直定規に沿って何度も光を当てる必要がある。

アクリル切断用電動工具

大きなプロジェクトや複雑なプロジェクトでは、電動工具が効率と精度を提供する:

- 丸鋸:アクリル用に特別に設計された、歯数60~80の刃を使用する。刃は材料からわずかに(約1/4インチ)はみ出す程度にする。

- ジグソー:プラスチック用のラベルが貼られた目の細かい刃を選ぶ。溶けるのを避けるため、中速で動かす。

- バンドソー:カーブカットに最適。1インチあたり10~14歯のブレードを使用。

- テーブルソー:適切なブレード(60歯以上の超硬チップ)を使用すれば、優れた直線切断が可能。

プロの切断方法

プロ級の仕上がりに:

- レーザー切断:精密できれいなエッジが得られますが、特殊な装置が必要です。複雑なアクリルデザインには、PTSMAKEのCO2レーザーを使用しています。

- CNCルーティング:複雑な形状に優れた精度を提供。右の 送り速度3 と切削深さが重要である。

- ウォータージェット切断:熱による問題を完全に排除し、熱ストレスのないクリーンなカットを実現。

ひび割れを防ぐ重要な技術

私は長年精密製造に携わる中で、クラックのリスクを大幅に軽減するいくつかのテクニックを発見した:

温度管理

アクリルは温度変化に敏感です。常に:

- アクリル板をカットする前に室温に戻しておく

- 極端に寒い環境での切断は避ける

- 電動工具による切削には、冷却方法(圧縮空気またはミスト冷却)を使用する。

- 複数のパスを行う場合は、カットとカットの間に十分な冷却時間を確保する。

適切なサポートとクランプ

カッティング時のアクリルの支え方は、仕上がりに大きく影響する:

- たわみを防ぐため、常にシート全体を支える

- 均等で分散したクランプ圧を使用

- カッティングエリアの下に犠牲板を置く

- 丸鋸やテーブルソーの場合は、切断ラインの近くにサポートを配置する。

切削速度と圧力

適切なスピードは大きな違いを生む:

- 遅すぎる:溶融と再溶着のリスク

- 速すぎる:振動が大きくなり、亀裂が入る可能性がある

- 中速で安定したスピード:最適な結果

- 安定した圧力:ストレスポイントを作るようなギクシャクした動きは避ける

クラックレス切削のための工具別テクニック

それぞれのツールは、最良の結果を得るために特定のアプローチを必要とする:

ノコギリの効果的な使い方

| のこぎりタイプ | 推奨ブレード | 最適スピード | 特別な配慮 |

|---|---|---|---|

| 円形 | 60~80歯カーバイド | ミディアム・スロー | カットする前に、刃が全速力に達するまで待つ |

| テーブル | 60歯以上ノンチップ | ミディアム | プッシュ・スティックとゼロ・クリアランス・インサートを使う |

| ジグソー | 細歯プラスチックブレード | ミディアム・スロー | 切断ラインの近くで材料を支える |

| バンド | 10-14 TPI | ミディアム | ゆっくりと着実に材料を導く |

レーザー切断パラメータ

アクリルのレーザー切断は、正しく行えば非常にきれいなエッジが得られます:

- 電源設定:薄いシートではパワーが弱く、厚い素材では徐々に強くなる

- スピード設定:溶融を防ぐのに十分な高さだが、完全な切断には十分な低速

- 焦点距離:焦点位置を素材表面に正確に合わせる

- 換気:アクリルのヒュームを除去するために、常に適切な換気を行ってください。

CNCルーティング・ガイドライン

PTSMAKEでは、多くのカスタムアクリルプロジェクトにCNCルーティングを使用しています:

- ビット選択:アクリル用に特別に設計されたシングルまたはダブルフルートアップカットビット

- 回転数設定:より高速(18,000RPM以上)でより遅い送り速度

- パスあたりの深さ:1回のパスでビット径の1/3を超えないこと。

- チップ退避:切断中の切りくずの除去には圧縮空気を使用する

カット後の仕上げテクニック

アクリルをひび割れなくカットすることに成功したら、適切な仕上げをすることで最終的な仕上がりが向上します:

- エッジ研磨:サンドペーパーを徐々に細かくし(220~600グリット)、その後に研磨剤を使用します。

- 火炎研磨:水素トーチを素早くエッジに通す(練習が必要)

- ストレス解消:精密部品については、温度管理されたオーブンでのアニールを検討してください。

- クリーニング:静電気防止クリーナーでマイクロファイバークロスを使用すると、傷をつけずに残留物を取り除くことができます。

これらのテクニックと適切なケアにより、シンプルなディスプレイから、アクリルならではの光学的透明度と耐久性を必要とする複雑な部品まで、自信を持ってアクリルをカットすることができます。

アクリル加工の結果を最適化するCNCパラメータとは?

アクリルCNCのプロジェクトを完成させたものの、エッジが曇っていたり、溶けていたり、ひび割れがあったりして、せっかくの作品が台無しになってしまったことはありませんか?せっかくの完璧な設計が、うまくいかずに台無しになるのは悔しいものです。特に、時間と材料を費やしたプロジェクトではなおさらです。

アクリルCNC加工の結果を最適化する重要なパラメーターには、主軸回転数(8,000~18,000 RPM)、送り速度(0.001~0.004インチ/歯)、切り込み深さ(仕上げ加工では浅く)、工具の選択(1枚刃または2枚刃ビット)、適切な冷却技術が含まれる。これらの要素のバランスをとることで、溶融、クラック、仕上げの曇りを防ぐことができる。

アクリル用スピンドル回転数に関する考察

アクリルの加工では、適切な主軸回転数を選択することが重要です。遅い回転数が有利な金属とは異なり、アクリルは溶けることなくきれいな切削を行うために高い回転数が必要です。

さまざまなアクリルプロジェクトに最適な回転数範囲

ほとんどのアクリル加工では、主軸回転数は8,000~18,000RPMをお勧めします。しかし、この範囲は特定のプロジェクトの要件に基づいて調整する必要があります:

- 複雑なディテール・ワーク:小型工具で16,000~18,000 RPM

- 一般的なカッティングとポケット加工:10,000~15,000 rpm

- より厚いアクリルシート(>12mm)回転数:8,000~12,000rpm

これらの推奨事項の背景にある原理は単純で、回転数を上げると1回転あたりの摩擦熱の発生が少なくなり、よりきれいなカットができますが、適切な送り速度とのバランスが必要です。PTSMAKEでの経験では、回転数が低すぎると摩擦が大きくなり、アクリルがきれいに切断されずに溶けてしまうことがあります。

フィードレート:スイートスポットを見つける

送り速度は、アクリル加工時の仕上げ面と工具寿命に大きく影響します。遅すぎる送り速度は、溶融につながる熱の蓄積を引き起こし、速すぎる速度はチッピングやクラックの原因となる。

用途別推奨給餌量

| アプリケーション・タイプ | 送り速度(インチ/歯) | 備考 |

|---|---|---|

| ラフ・カット | 0.003-0.004 | より高い材料除去率、より低い仕上げ品質 |

| 汎用 | 0.002-0.003 | ほとんどのプロジェクトでバランスの取れたアプローチ |

| フィニッシング・パス | 0.001-0.002 | 優れた表面仕上げのため、より遅い |

| 詳細彫刻 | 0.001以下 | デリケートな部分への工具の圧力を最小化 |

アクリルを加工する場合、用途にもよりますが、チップロード(歯あたりの送り量)は0.001~0.004インチの間に維持するべきだとわかりました。これにより、材料が溶けたり欠けたりすることなく、確実に切断されます。

切り込み戦略

について ステップオーバー深度4 アクリルの加工には慎重な配慮が必要です。積極的なカットが効率的な金属とは異なり、アクリルはより保守的なアプローチが有効です。

効果的なデプスマネジメント

- ラフティング:工具径の最大1/2、できればそれ以下

- 半仕上げ:工具径の1/4~1/3

- 仕上げ:工具径の1/8以下で優れた表面品質を実現

アクリル板のスルーカットでは、一度の作業で切り開こうとするのではなく、浅く何度も通すことをお勧めします。この方法は、熱の蓄積を抑え、素材にストレスがかかり、ひび割れや溶融につながるのを防ぎます。

アクリル加工用工具の選択

適切な切削工具の選択は、アクリル加工の結果に劇的な影響を与えます。PTSMAKEでの数年間で、私は優れた結果をもたらすいくつかの工具特性を特定しました。

一枚刃エンドミルと二枚刃エンドミルの比較

一枚刃エンドミルは、通常、アクリル用多刃エンドミルよりも優れています。切り屑のクリアランスが大きいため

- 切り屑の排出性が向上

- 熱蓄積の低減

- 切り屑の再切削のリスクが少ない(溶融の原因になる)

しかし、非常に薄いアクリル(3mm以下)の場合、適切な速度と送りと組み合わせれば、研磨フルート付きのダブルフルート・ビットが優れた結果をもたらす。

工具のコーティングと材料

アクリル加工なら、私はこう勧める:

- 耐久性に優れた超硬ソリッドツール

- 摩擦を軽減するポリッシュ仕上げのフルート

- アップカットスパイラルビットによる効果的な切り屑処理

- Oフルートまたは特殊アクリルビットは、厳しい仕上げが要求される場合に使用します。

完璧な仕上げのための冷却テクニック

適切な冷却は、おそらくアクリル加工で最も見過ごされている側面である。適切な冷却が行われないと、完璧に調整された速度と送り速度であっても、期待はずれの結果になることがあります。

効果的な冷却方法

- 圧縮空気:切粉を除去し、適度な冷却を提供するダイレクト・エア・ジェット

- ミスト冷却:材料を汚染することなく効果的な冷却を提供する微細なウォーターミスト

- 特殊アクリルクーラント:アクリルにダメージを与えず、ストレスを与えない非石油ベースの溶液。

PTSMAKEでは、特にカッティング・ゾーンをターゲットとした二次空気ラインによる圧縮空気冷却を使用することで、優れた結果を得ています。このセットアップにより、寸法安定性に影響を与える可能性のある湿気を導入することなく、溶融を防ぐことができます。

アクリル用ツールパス・プログラミング

ツールパスのプログラム方法は、アクリルの加工品質に大きな影響を与えます。いくつかの方法が有効であることが証明されています:

- クライム・フライス:工具出口での切り屑の負荷を軽減するため、ほとんどのアクリル加工に適しています。

- 連続的な動き:可能な限り、素材内でのスタートとストップを避ける。

- コーナー・トリートメント:ストレスを軽減するために、鋭角ではなくわずかな弧を描く。

- ランピング・エントリー:急降下するのではなく、徐々に素材に食い込む

アクリル部品のCNCプログラムを設計するとき、私はいつも工具のかみ合わせを注意深く管理するようにしています。これにより、特にエッジや薄い部分の近くでは、割れや欠けにつながる過剰な力を防ぐことができます。

アクリルCNCマシニングは他のプラスチックと比較してどうですか?

CNC加工プロジェクトで、アクリルとその他のプラスチックのどちらを選ぶか悩んだことはありませんか?圧倒的な選択肢、相反する材料特性、予算の制約から、経験豊富なエンジニアでさえ決断に二の足を踏むことがあります。

アクリルのCNC加工は、他のプラスチックと比較して、卓越した光学的透明度、耐候性、寸法安定性を提供します。ポリカーボネートのような材料がより良い耐衝撃性を提供し、ABSはより大きな柔軟性を提供する一方で、アクリルは、視覚的なアプリケーションに理想的な、その審美的な特性と機械加工性のために際立っている。

材料特性の比較

アクリルを他の一般的な機械加工プラスチックと比較する場合、基本的な材料特性を理解することが不可欠です。アクリルは、科学的にはポリメチルメタクリレート(PMMA)として知られ、ポリカーボネート、ナイロン、ABS、POM(デルリン)などの代替品とは異なるユニークな特性の組み合わせを提供します。

光学特性

アクリルの最も特徴的な利点は、その卓越した光学的透明度です。光線透過率は最大92%で、ポリカーボネートの88%よりはるかにクリアです。この 光透過率5 は、アクリルをディスプレイケース、看板、照明用途に理想的なものにしています。PTSMAKEでの経験から、光学特性が優先される場合、高クラリティ部品を必要とする顧客は、ほとんど常にアクリルを好む。

対照的に、ABSやナイロンのような素材は、着色は容易だが、もともと不透明である。POM(デルリン)は通常、不透明な白か黒しか入手できないため、視覚的用途での使用が制限される。

機械的特性

アクリルは優れた剛性と表面硬度を備えていますが、多くの代替プラスチックよりも脆いです。ここでは、主要な機械的特性について比較します:

| 素材 | 引張強さ (MPa) | 耐衝撃性 | 熱抵抗 (°C) | 耐紫外線性 |

|---|---|---|---|---|

| アクリル(PMMA) | 70-75 | 中程度 | 85-105 | 素晴らしい |

| ポリカーボネート | 55-75 | 素晴らしい | 115-130 | グッド |

| ナイロン | 70-85 | 非常に良い | 80-180 | 貧しい |

| ABS | 40-50 | グッド | 85-100 | 貧しい |

| POM(デルリン) | 65-70 | グッド | 90-110 | 中程度 |

ポリカーボネートはアクリルの約250倍の耐衝撃性を持ち、応力下での耐久性が要求される用途に優れています。ナイロンは優れた耐摩耗性と自然な潤滑性を、POMは優れた寸法安定性と低吸湿性を提供します。

機械加工性の要因

切削とフライス加工の挙動

CNCプロジェクトを監督する仕事をしていて、アクリルは最も加工に寛容な素材のひとつだとわかった。適切な工具と速度設定できれいに切削でき、大がかりな後処理をしなくても優れた表面仕上げが可能です。

アクリルを加工する場合、私たちは通常これを使用する:

- 他のほとんどのプラスチックよりも高い切断速度

- 溶融を防ぐ、鋭く磨かれた切削工具

- 熱亀裂を防ぐ軽冷却法

ポリカーボネートは、外観は似ているが、溶融やストレスマークを防ぐために、より慎重な加工が必要である。ポリカーボネートは長くて筋状の切りくずが出やすく、加工工程に支障をきたすことがある。ナイロンは吸湿しやすいことで有名で、あらかじめ適切に乾燥させておかないと、機械加工時の寸法精度に影響を及ぼすことがある。

仕上げ能力

アクリルは仕上げ作業に優れている。それは

- クリアなエッジのためのフレーム研磨

- 溶剤セメントにより、強固で継ぎ目がほとんど見えない

- 軽いスクラッチの後、バフで簡単に透明度を回復させることができる。

POMとナイロンは、機能部品としては優れているが、アクリルを扱う多くの仕上げ技術にはあまり反応しない。ABSはアセトンを使って蒸気で滑らかにすることができるが、この工程はより危険で、正確にコントロールするのが難しい。

コストに関する考察

プラスチック加工のコスト方程式は、原材料価格だけではありません。PTSMAKEのサプライヤーとの関係から、アクリルは一般的なエンジニアリング・プラスチックの中では中間の価格帯にあることがわかりました:

- 標準的なアクリルシート1平方フィートあたり$4-7(厚さ1/4)

- ポリカーボネート30-50% アクリルより高価

- ABS:アクリルに近いコスト

- ナイロン:20-40% アクリルより高価

- POM(デルリン):40-60%はアクリルより高い

しかし、材料費は一つの要素に過ぎません。CNC加工部品の総コストには、加工時間、工具の摩耗、仕上げ要件が含まれます。アクリルの加工性の良さは、加工時間の短縮と工具摩耗の減少を意味することが多く、加工しにくいオプションと比較して材料費を相殺する可能性があります。

アプリケーション別比較

クライアントに素材選びのアドバイスをする際、私は具体的な用途要件を考慮する:

屋外用途

屋外で使用する場合、アクリルはその優れた耐紫外線性により、ABSや標準的なナイロンよりも優れています。日光にさらされても黄ばんだり、劣化が早まることはない。しかし、耐衝撃性と耐候性が重要な場合は、UV安定化ポリカーボネートの方が望ましいかもしれません。

高精度部品

公差の厳しい機械部品では、寸法安定性に優れ、吸湿性が低いPOM(デルリン)がアクリルに勝ることが多い。アクリルは、温度や湿度の変化でわずかに寸法が変化することがありますが、ナイロンに比べればごくわずかです。

ビジュアル・ディスプレイ・アイテム

小売店のディスプレイ、博物館の展示物、建築の特徴などでは、アクリルが一般的に選ばれています。その光学的透明度、耐傷性、加工のしやすさの組み合わせは、これらの用途に理想的です。

アクリルCNC加工プロジェクトのコスト要因は何か?

アクリルCNC加工の見積もりを受け取って、戸惑ったことはありませんか?あるいは、似たような部品なのに、なぜ値段が大きく違うのだろうと思ったことはありませんか?価格に関する混乱は、アクリルプロジェクトの予算を地図なしで迷路を進むように感じさせることがあります。

アクリルCNC加工のコストは、材料グレードと厚さ、設計の複雑さ、公差要件、表面仕上げ仕様、注文数量、リードタイムの要求を含む複数の要因によって決定されます。各要素は、最終的な価格に異なる寄与し、コストの見積もりは、多変数の方程式を作る。

素材選択が価格に与える影響

選ぶアクリルの種類と品質は、プロジェクトのコストに大きく影響します。すべてのアクリルが同じように作られているわけではなく、この多様性が予算に直接影響します。

アクリルグレードに関する考察

アクリルCNC加工では、材料グレードが主なコスト決定要因です。キャストアクリルは通常、押し出しアクリルよりもコストがかかりますが、優れた加工性と光学的透明性を提供します。例外的な透明物か紫外線抵抗を要求する上限の適用のために、プレミアム価格ポイントで来る光学等級のアクリルのような専門にされた等級を必要とするかもしれない。

プロジェクトに使用する素材を選ぶ際には、当面のコストと長期的な性能の両方を考慮してください。私は、当初は費用を節約するためにグレードの低い材料を選んだものの、部品の早期故障や美観の低下により、後で高い費用に直面することになったクライアントと仕事をしたことがあります。

厚みと体積の要件

材料の厚みは、原材料費と加工時間の2つの点でコストに直接影響します。厚いアクリルは、より多くの材料を必要とし(ベースコストを増加させる)、通常、特に複雑な形状の場合、より長い切削時間を要求します。

PTSMAKEでは、材料調達プロセスを最適化し、標準的な厚さ(3mm、5mm、6mm、8mm、10mm)についてはより良い価格を提供しています。

デザイン複雑性の要因

設計の複雑さは、加工時間とコストに大きく影響します。複雑な形状は、より洗練されたツールパス、複数のセットアップ、そして多くの場合、特殊な工具を必要とします。

幾何学的複雑さの評価

加工コストを増加させる特徴は以下の通りである:

| フィーチャー・タイプ | コストへの影響 | 理由 |

|---|---|---|

| タイトな内部コーナー | 中~高 | 小さい工具と遅い送り速度が必要 |

| 深いポケット | 高い | 複数パス、工具摩耗、高いリスク |

| 薄い壁 | 中~高 | ひび割れのリスク、慎重なアプローチが必要 |

| ねじ切り機能 | 高い | 追加の作業と材料へのストレスの可能性 |

| アンダーカット | 非常に高い | 特殊な治具または複数のセットアップが必要 |

アクリルCNC加工用の部品を設計する際には、どの機能が本当に必要なのかを分析することをお勧めします。小さな設計変更で、機能を損なうことなくコストを大幅に削減できることもあります。

公差要件

精度の要求は価格設定に大きく影響します。アクリル加工の標準的な公差は通常±0.1mm程度ですが、公差を厳しくするためには、切削速度を遅くし、取り扱いを慎重にし、品質管理工程を増やす必要があります。

参考までに、一般的な公差を持つ部品は、±0.05mmまたはそれ以上の厳しい精密公差を持つ同じ部品よりも、30-40%の方が安価な場合があります。厳しい公差を指定する前に、その公差がアプリケーションの機能にとって本当に必要かどうかを自問してください。

表面仕上げと後加工

アクリル部品の仕上げ品質は、追加される労力と加工時間によって、プロジェクト全体のコストに大きく影響します。

表面仕上げオプション

アクリルの場合、一般的な仕上げの要求には以下のようなものがある:

- 機械加工されたままの状態(工具の跡が見える)

- サンデッド/マット仕上げ

- ポリッシュ/ハイグロス仕上げ

- エッジのフレーム研磨

各レベルの仕上げ加工は基本加工費に追加され、高光沢研磨は部品の複雑さに応じて20-40%の価格アップになることが多い。多くの場合、目に見える面だけが研磨を必要とし、隠れた面は機械加工のままでよいのです。

二次事業価格

基本的な仕上げだけでなく、二次的な作業もコストに拍車をかける:

| オペレーション | 相対的コスト増 | 備考 |

|---|---|---|

| 掘削 | 低い | 標準装備 |

| タッピング | 低~中 | 材料の制限が適用される |

| 曲げ/熱成形 | 中~高 | 追加機材が必要 |

| 化学研磨 | ミディアム | 複雑な形状に最適 |

| アニーリング6 | ミディアム | 内部応力の低減 |

| 接着/組み立て | 高い | 労働集約的 |

生産量と規模の経済性

注文数量は、いくつかのメカニズムを通じて、アクリルCNC加工プロジェクトの単位当たりのコストに大きく影響する。

ボリューム価格体系

CNC加工のセットアップ費用(プログラミング、治具、品質管理のセットアップ)は、数量に関係なくほぼ固定される。注文が多くなると、これらのコストはより多くの部品に分散されます。私の経験では、1個の部品を作るのと10個の部品を作るのとでは、コストの差が比例することはほとんどありません。

この価格カーブは続くが、数量が増えるにつれて平坦になる。100個から200個への価格低下は、10個から20個への価格低下よりも劇的ではありません。ある一定の数量(通常500個以上)になると、設計が許せば、射出成形はCNC機械加工よりも経済的になるかもしれません。

最低注文数

サプライヤーによっては、最低数量ではなく、最低注文金額を課すところもあります。PTSMAKEでは、プロトタイピングには少量が必要な場合が多いことを理解していますので、単価は当然高くなりますが、1個からのご注文にも対応しています。

リードタイムとお急ぎ料金

時間の制約は、アクリル加工コストに大きな影響を与えます。標準的なリードタイムは通常10-15営業日ですが、迅速なサービスにより、追加コストでこのタイムラインを短縮することができます。

典型的な突貫工事の料金体系は次のようなものだ:

| タイムフレーム | 典型的なプレミアム |

|---|---|

| 標準(10~15日) | 基本料金 |

| クイックターン(5~10日) | +15-25% |

| お急ぎ便(3~5日) | +30-50% |

| スーパーラッシュ(1~2日) | +75-100%以上 |

可能な限り、現実的なスケジュールでプロジェクトを計画することをお勧めします。急ぎの注文はコストがかかるだけでなく、通常のQC手順が圧縮される可能性があるため、品質に影響を与えることもあります。しかし、やむを得ない場合は、正確な価格設定を得るために、絶対的な納期についてメーカーと明確にコミュニケーションをとってください。

7.アクリル加工に関する高度なトラブルシューティング?

機械加工から生まれたアクリル部品がゆがんだり、溶けたり、完全にダメになったりして苦労したことがありますか?精密な設計が、製造中の熱の問題で歪んだ混乱に変わるのを、イライラしながら見たことがありますか?

アクリル加工中の溶融や変形を防ぐには、適切な切削速度と送りを維持し、鋭利な工具を使用し、効果的な冷却方法を実施し、適切な固定技術を採用する。加工中の温度管理は、材料の寸法安定性と光学特性を維持するために不可欠です。

アクリル加工における一般的な変形問題

アクリル(PMMA)は多用途で人気のある素材ですが、熱可塑性という性質上、加工時の熱に関連した問題を特に起こしやすい素材です。PTSMAKEで何百ものアクリルプロジェクトに携わってきた経験から、メーカーが繰り返し遭遇する問題をいくつか特定しました。

熱による反り

最も一般的な問題は、加工中の不均一な加熱による反りである。アクリルは熱伝導率が悪く、熱が材料全体に放散されるのではなく、切断点に蓄積されます。ある部分が周囲の部分よりも著しく加熱されると、差膨張が起こり、内部応力と最終的な反りにつながります。

監視すべき重要な温度は、アクリルの ガラス転移温度7 (約105℃または221°F)。材料がこの閾値に近づくと軟化し始め、著しく変形しやすくなる。

エッジ・メルティングとバーリング

もう一つの一般的な問題は、切削工具とアクリルの摩擦が過度の熱を発生させ、エッジに局所的な融解を引き起こす場合に起こる。これは、材料が工具に付着する「ガム状」や、美観と寸法精度の両方を損なう望ましくないバリとして現れます。

ストレスホワイトニングとクレイジング

不適切な加工技術により、透明アクリルに白っぽい部分や小さな亀裂として現れる微細な応力破壊が生じることがあります。この現象はクレーズと呼ばれ、外観に影響を与えるだけでなく、部品の構造的完全性を弱めます。

温度管理の予防策

アクリル加工中に最適な温度条件を維持するには、多面的なアプローチが必要である:

最適化された切削パラメータ

切削速度、送り速度、工具形状の関係は、発熱に大きく影響する:

| パラメータ | 推薦 | 温度への影響 |

|---|---|---|

| 切断速度 | 3,000~10,000rpm(材料の厚さによる) | スピードが上がると発熱が大きくなる |

| フィード・レート | 0.1~0.5mm/rev(厚い材料では増加する) | 遅すぎると摩擦熱が発生する |

| 切り込み | 複数のライトパスと単一のディープカット | 浅いカットが熱の蓄積を抑える |

| 工具形状 | すくい角のあるシャープな工具 | 切断力と摩擦を低減 |

これらのパラメーターを最適な範囲に維持することは非常に重要です。例えば、私は最近、精密アクリル部品で一貫したエッジ溶融を経験していた顧客と仕事をしました。主軸回転数を15%下げ、送り速度を20%上げることで、生産効率を維持しながら問題を完全に解消しました。

効果的な冷却技術

温度管理には適切な冷却方法の導入が不可欠だ:

圧縮空気冷却:清潔で乾燥した圧縮空気をカッティングゾーンに当てることで、汚染物質を持ち込むことなく熱を放散させることができます。

ミスト冷却:より要求の厳しい用途では、水溶性クーラントを霧状に噴霧することで、切削温度を劇的に下げることができます。

クーラントの選択:液体クーラントを使用する場合は、アクリルに適合するものを選んでください。石油系クーラントの中には、クレーズや応力割れを起こすものがあります。

定期的な一時停止:複雑な操作や長時間の操作では、プログラミングを一時停止することで、蓄積された熱を放散させることができます。

素材の固定とサポート

適切なワークホールディングは、温度分布と応力発生に大きく影響します:

均一なクランプ圧

クランプ力を均等に分散させ、局所的な応力点を防ぎます。特定の箇所に過剰な圧力がかかると応力が集中し、加工熱と相まって反りや亀裂につながることがよくあります。

十分なサポート資料

薄いアクリル板(6mm以下)の場合、犠牲的な裏板を使用することで、熱を放散させ、一貫したサポートを提供することができます。これは、さらなる熱を発生させ、不均一な切断の原因となる振動を防ぎます。

熱膨張許容量

金属ワークピースとは異なり、アクリルは加工中に大きく膨張します。内部応力を蓄積させることなく、この膨張に対応できるように、わずかなクリアランスを持つ治具を設計してください。

工具の選択とメンテナンス

アクリル加工に使用する工具は、発熱に大きく影響する:

鋭い刃先:工具がくすんでいると、摩擦が大きくなり、熱が発生しやすくなります。金属加工よりもアクリル加工の方が、工具の交換や研ぎ直しを頻繁に行うことをお勧めします。

アクリル専用工具:アクリル用に設計された特殊なルータービットとエンドミルは、切り屑の排出を最適化し、摩擦を最小限に抑える形状を特徴としています。

工具材料:超硬工具は一般的に、耐熱性と刃先の保持力が優れているため、アクリル用途では高速度鋼よりも優れている。

切断形状:より高いすくい角と研磨されたフルートを持つ工具は、切削力と発熱を低減する。

PTSMAKEでは、これらすべての要素を統合するアクリル加工への包括的なアプローチを開発しました。切削パラメータ、冷却方法、適切な治具、適切な工具のバランスを慎重にとることで、熱問題を最小限に抑えながら、高品質のアクリル部品を一貫して実現しています。

変形を防ぐことは、事後に修正するよりも常に効率的であることを忘れないでください。アクリル加工は、適切なプランニングと技術の実施により、寸法安定性と光学的透明性を備えた、この万能材料が誇る卓越した結果を得ることができます。

CNC加工されたアクリル部品を強化する後加工技術とは?

CNC加工されたアクリル部品を受け取ったことがありますか。あるいは、目に見えるツールマークや粗いエッジに苦労して、製品の全体的な魅力が低下したことはありませんか?アクリルのように視覚的に重要な素材を扱う場合、このような仕上げの課題は特にイライラさせるものです。

CNC加工されたアクリル部品の後処理技術には、フレーム研磨、蒸気研磨、機械的バフ研磨、応力除去のためのアニーリング、ダイヤモンドエッジ研磨などがあります。これらの方法は、寸法精度を損なうことなく、ツールマークを除去し、ガラスのような仕上げを作成することにより、透明度、強度、美的品質を向上させます。

アクリルの後処理に必要なことを理解する

CNC加工でアクリルを扱う場合、後処理の重要性はいくら強調してもしすぎることはありません。未加工のアクリルには、一般的にツールマーク、マイクロスクラッチ、ストレスポイントが見られ、美観と機能性の両方が損なわれます。PTSMAKEでの長年の経験で、適切な後処理が、良いアクリル部品を特別なものに変えることを発見しました。

アクリル(PMMA)は、光学的な透明性と視覚的なアピールを必要とする用途に人気のあるユニークな特性を持っています。しかし、これらの特性は、機械加工プロセスに対して特に敏感であることを意味します。この材料は、切削加工中に内部応力が発生しやすく、次のような問題を引き起こす可能性があります。 クレージング8 後処理で適切に対処しなければ、早期の故障につながることさえある。

フレーム研磨:ガラスのような透明感を生み出す

フレーム研磨は、アクリル部品の透明なエッジを得るための最も効果的な技術の一つです。この工程では、加工されたエッジの上に水素と酸素の炎を注意深く通し、表面を一瞬溶かし、滑らかで光沢のある仕上げに再固化させます。

フレーム研磨の利点は以下の通りである:

- 卓越したエッジの鮮明さと透明性

- 材料除去なし(寸法精度の維持)

- 単純な形状の短時間処理

しかし、フレーム研磨にはかなりの熟練を要し、限界がある:

- 不適切な技術による反りや歪みのリスク

- 複雑な内部機能へのアクセスが困難

- 過熱すると表面に気泡が発生する可能性がある。

最適な結果を得るためには、炎を一定の距離と速度で当てる必要があります。PTSMAKEでは、様々な部品形状で均一な塗布を保証するために、専用の治具を開発しました。

蒸気研磨:均一な表面処理

蒸気研磨は、アクリル部品の表面全体を同時に処理するための優れた選択肢を提示します。このプロセスは、制御された化学蒸気環境を使用して、表面層をわずかに溶解し、平滑な研磨状態で流れ、再形成することを可能にします。

効果的な蒸気研磨のためのプロセスパラメータ

| パラメータ | 最適レンジ | 偏差値の影響 |

|---|---|---|

| 露出時間 | 30~90秒 | アンダー不完全研磨 オーバーディテールの喪失、寸法の変化 |

| 蒸気温度 | 70-85°C | アンダー不完全反応 オーバー過度の軟化、変形 |

| パート・オリエンテーション | 出場停止、最低限の接触 | 方向性が悪いと、研磨ムラやコンタクトマークが発生する |

| 換気時間 | 24~48時間 | 十分な時間がないと、残留溶剤が残り、クレーズの原因となることがある。 |

蒸気琢磨は、複数の面を持つ複雑な形状の同時処理に優れています。しかし、適切な換気システムと溶剤の慎重な取り扱いが必要です。

機械式バフ研磨

より制御された仕上げを行うには、徐々に細かくなる砥粒を使用した機械研磨が精密な結果をもたらします。これには通常

- 400~600グリットのサンドペーパーによる初期研磨(加工痕の除去)

- 800~1200グリットの二次サンディング(表面を磨く)

- ポリッシング・コンパウンドによるバフがけ(光沢を出す)

- 特殊アクリルポリッシュによる最終トリートメント(透明感を最大限に引き出す)

この方法によって、他の部分はそのままに、特定の部分に的を絞った処理が可能になる。ディスプレイ部品や特定の仕上げ特性を必要とする医療機器には、手間がかかるにもかかわらず、この方法をお勧めすることが多い。

アニーリング長寿のためのストレス解消法

アニーリングは、見落とされがちですが、精密アクリル部品の重要な後処理工程です。CNC加工では、材料が除去される際に内部応力が発生します。これらの応力は、早期破損や経時的な寸法変化につながる可能性があります。

アニーリングプロセスには以下が含まれる:

- アクリルを80~85℃までゆっくりと加熱する。

- この温度を厚さ3mmにつき1時間維持する。

- 制御された速度で徐々に冷却する(通常、1時間あたり10℃を超えない)

この工程は、寸法精度や透明度に影響を与えることなく、内部応力を緩和します。医療用カスタム・ビューポートや精密ディスプレイ・エレメントのような重要な部品については、アニーリングはオプションではなく、必須であると考えています。

ダイヤモンド・エッジ研磨

最高品質のエッジ仕上げには、ダイヤモンドエッジ研磨が最適です。この技術では、ダイヤモンドを埋め込んだ特殊な工具を使用して、非常に透明度の高い完璧に滑らかなエッジを作ります。

このプロセスは通常、複数の段階を経て進行する:

- 粗いダイヤモンド工具によるラフ・カット

- 中程度のダイヤモンドグレードによる中級研磨

- ファイン・ダイヤモンド・コンパウンドによる最終研磨

その結果、追加の処理を必要としない、水のように透明なエッジが得られます。他の方法よりも高価ですが、ダイヤモンドエッジ研磨は、ショーケースや光学用途に比類のない品質を提供します。

最適な結果を得るためのテクニックの組み合わせ

私の経験では、最も効果的なアプローチは複数のテクニックを組み合わせたものであることが多い。例えば、PTSMAKEでは頻繁に次のようなことを行っている:

- 最適化された切削パラメータで部品を加工

- 内部応力を緩和するためのアニール

- 平らな面には機械研磨を使用する

- エッジにフレーム研磨を施す

- 専用のアクリルポリッシュで仕上げる

この包括的なアプローチにより、構造的な完全性と見た目の完璧さの両方が保証されます。正確な組み合わせは、部品の形状、機能要件、予算によって異なります。

アクリルCNC加工で厳しい公差を確保するには?

アクリル製のCNC加工部品が設計通りに組み合わされず、悔しい思いをしたことはないだろうか。あるいは、完璧に見えた部品が、ほんの1000分の数インチずれていたために、組み立て中に失敗してしまったことはありませんか?アクリル加工で厳しい公差を達成するのは、気が遠くなるほど難しいことです。

アクリルCNC加工で厳しい公差を確保するには、材料の安定性を制御し、切削パラメータを最適化し、適切な治具技術を導入し、厳格な品質管理プロセスを維持する必要があります。これらの戦略を組み合わせることで、寸法のばらつきを最小限に抑え、安定した部品品質を確保することができます。

厳しい公差のための材料挙動の理解

アクリル(PMMA)は、CNC加工で厳しい公差を追求する際にユニークな課題をもたらします。この材料が加工中にどのような挙動を示すかを理解することが、精度の高い結果を得るための基本であることがわかりました。アクリルのガラス転移温度は約105℃と比較的低いため、機械加工時の熱膨張の影響を受けやすい。この熱の影響を受けやすいため、適切に管理されないと、寸法にばらつきが生じることがあります。

金属と違って、アクリルは次のような特性も持つ。 吸湿性9アクリル板は、寸法に影響を与える環境から水分を吸収する。機械加工を始める前に、アクリル板を機械加工と同じ環境で少なくとも24~48時間コンディショニングすることをお勧めします。この簡単なステップにより、材料が周囲の条件と平衡に達し、加工中および加工後の寸法変化を最小限に抑えることができる。

厳しい公差を達成するには、材料グレードの選択も重要な役割を果たします。鋳造物のアクリルは一般に、より高い費用で、突き出された変化よりよい寸法安定性を提供する。最も厳しい許容を要求するプロジェクトのために、私は一般に一貫した品質管理プロセスの評判が良い製造業者からの鋳造物のアクリルシートを使用することを推薦する。

切削パラメータの最適化

工具選択と切削速度

アクリルCNC加工では、工具の選択が公差に大きく影響します。厳しい公差を達成するために、私はお勧めします:

- アクリル専用1枚刃または2枚刃エンドミル

- 摩擦を減らす研磨された刃先を持つ工具

- 重要な寸法形状用ダイヤモンドコーティング工具

最適な切削パラメータは特定の作業によって異なるが、一般的に、公差の厳しい作業にはこれらのガイドラインが効果的だと分かっている:

| パラメータ | 荒削りな作業 | 仕上げ作業 |

|---|---|---|

| 主軸回転数 | 10,000~15,000 rpm | 16,000-24,000 rpm |

| フィード・レート | 60~100インチ/分 | 40~60インチ/分 |

| ステップ・オーバー | 工具径50% | 工具径10-15% |

| 切り込み | 0.125インチまで | 0.010"-0.030" |

加工プロセス全体を通して一定の切削速度と送りを維持することで、材料を歪ませる局所的な発熱を防ぐことができます。PTSMAKEでは、さまざまなアクリル材種に対応した切削パラメータライブラリを開発し、重要なフィーチャーの公差を±0.001インチ(0.025mm)まで厳しく維持できるようにしています。

クーラント戦略

アクリルの厳しい公差を維持するためには、温度管理が不可欠です。しかし、従来のクーラントの多くは、アクリルにクレーズやクラックを発生させる可能性があります。私はこれらのアプローチが最も効果的であることを発見した:

- 切断界面への圧縮空気冷却

- アクリル適合潤滑剤を使用した最小量潤滑(MQL)

- 極めて公差の厳しい加工、温度制御された加工環境用

熱衝撃を避けることは非常に重要です。高温の切削部分に冷気や潤滑剤を急に導入しないでください。徐々に冷却することで、アクリル部品に内部応力が発生するのを防ぎます。

フィクスチャリングとワークホルディングテクニック

適切なワーク保持は、おそらく公差の厳しいアクリル加工で最も見落とされている点です。アクリルは比較的柔らかいため、過度のクランプ圧で簡単に変形し、加工後にスプリングバックして、公差外の部品になります。

真空固定

平らなアクリル部品には、バキュームテーブルが歪みなく均一な保持力を発揮します。使用をお勧めします:

- バキュームチャンネル付き犠牲MDFスポイルボード

- ワーク全体に適切な真空分布

- 真空圧18~22 inHg (ホールドを維持しながら最小の歪み)

カスタム什器

複雑な形状の場合、加工中のたわみを防ぐため、複数の点でワークを支えるカスタム治具が必要です。PTSMAKEでは、最適な剛性を得るために、支持点の間隔を2~3インチ以下にした高精度アクリル部品専用の治具をよく作ります。

品質管理プロセス

厳しい公差を達成するためには、機械加工プロセスだけでなく、包括的な検査プロトコルが必要です。重要なアクリル部品には、以下のような検査を実施しています:

- CNC加工機と一体化したタッチプローブによるインプロセス計測

- 生産環境条件に適合した気候管理された検査エリア

- 複雑形状用三次元測定機(CMM

- プロファイル検証用光学コンパレータ

私は、検査と加工の間にフィードバックループを作ることが不可欠であることを発見しました。寸法ドリフトが検出された場合、切削パラメータや工具を即座に調整することで、公差の問題が生産工程全体に影響を及ぼすのを防ぐことができます。

超精密公差のための高度な戦略

極めて厳しい公差(±0.0005インチ以上)が要求されるプロジェクトでは、標準的なアプローチでは不十分な場合があります。このような場合は、以下をお勧めします:

- 応力除去工程 - アクリル部品をガラス転移温度ギリギリまで注意深く加熱し、その後ゆっくりと冷却して内部応力を解放する。

- 材料に余裕を持たせて加工し、最終的な精密カットの前に部品を安定させる。

- 中間検査を伴う多段加工プロセス

- 熱膨張を補正するための加工エリアの温度マッピング

これらの方法はいずれも製造工程に時間とコストがかかるが、絶対的な寸法精度が要求される場合には必要になる。

CNC加工アクリルにはどのような表面仕上げオプションがありますか?

透明なはずのアクリル部品が曇って見えたことはありませんか?あるいは、透明な部品の外観を台無しにする見苦しいツールマークに苦労したことはありませんか?このような仕上げの問題は、そうでなければ完璧なデザインを残念な結果に変えてしまう可能性があります。

CNC加工アクリルには、フレーム研磨、蒸気研磨、機械研磨、ダイヤモンドカット、メディアブラストなど、複数の表面仕上げオプションがあります。それぞれの技法は、異なるレベルの透明度、質感、美的魅力を提供し、所望の最終外観を得るために必要なコストや加工条件は様々です。

アクリル表面仕上げオプションを理解する

CNC加工でアクリルを扱う場合、表面仕上げは寸法精度と同じくらい重要です。金属とは異なり、アクリルには特殊な仕上げ技術を可能にするユニークな特性があり、工業的な外観からショーケースに並ぶような素材へと変化させることができます。PTSMAKEでは、多様なプロジェクトの要件を満たすために、様々なアクリル仕上げ方法の専門知識を培ってきました。

フレーム研磨:迅速な熱処理

フレーム研磨は、アクリルのエッジ仕上げに使用される最も一般的な技術の一つです。この工程では、アクリルエッジに水素-酸素トーチまたは他の制御された炎源を通過させ、表面をわずかに溶融させ、ガラスのような仕上げで再固化させます。

フレーム研磨の利点は以下の通りである:

- 迅速な処理時間

- ストレートエッジの費用対効果

- 優れた透明度の復元

しかし、考慮すべき限界もある:

- 薄い断面での反りのリスク

- 複雑な形状が難しい

- 過熱による黄変の可能性

精密部品の場合、このような問題を避けるため、炎の露出を注意深く制御します。このプロセスには、安定した結果を維持できる経験豊富な技術者が必要です。

蒸気研磨:化学的平滑化

蒸気研磨では、アクリルを ジクロロメタン10 またはその他の溶剤を蒸気状にしたもの。化学薬品は一時的に表面を軟化させ、蒸発する際に表面張力によって滑らかな仕上げを可能にする。

この方法にはいくつかの利点がある:

- 複雑な形状でも均一な仕上がり

- 部品に機械的ストレスを与えない

- 複数の部品を同時に処理できる

このプロセスは、機械研磨が困難な複雑な部品には特に効果的です。しかし、これらの化学薬品を使用する際には、適切な換気と安全プロトコルが不可欠です。

機械研磨:伝統的なバフ研磨

機械琢磨では、工具痕を除去するために砥粒を徐々に細かくし、透明度を回復するためにバフ研磨を行います。この多段階の工程は、通常このような順序で行われます:

| ステージ | グリット/素材 | 目的 |

|---|---|---|

| 1 | 320~400番手のサンドペーパー | ツールマークの除去 |

| 2 | 600~800番手のサンドペーパー | 表面を磨く |

| 3 | 1000~1500番手のサンドペーパー | 研磨の準備 |

| 4 | バフ・コンパウンド | 光学的透明度の回復 |

機械研磨の利点は、コントロールが可能なことです。工程のどこで止めるかによって、マットな仕上げから鏡のような表面まで達成することができます。重要な光学部品については、光学グレードの透明度を達成するために、特殊な研磨剤を使用することもあります。

ダイヤモンド・カッティングプレミアム・クリア仕上げ

アクリル部品の最高の透明度を実現するには、ダイヤモンドカットが最適です。この技術では、非常に鋭い刃先を持つ特別に準備されたダイヤモンド工具を使用し、追加研磨をほとんど必要としない表面を作成します。

主な利点は以下の通り:

- 機械加工から直接、光学グレードに近い仕上げ

- 後処理の必要性を低減

- 優れたエッジの品質と透明度

PTSMAKEでは、完璧な透明度が譲れないハイエンドのディスプレイ部品や光学部品にダイヤモンドカットを使用しています。このプロセスには特殊な工具と精密機械が必要なため、高価になりますが、高級な用途には価値があります。

メディアブラスト制御されたテクスチャー

透明な仕上げが望ましくない場合もあります。メディアブラストでは、さまざまな種類のメディアを使用してアクリル表面のテクスチャリングを制御できます:

- 繊細なサテン仕上げのガラスビーズ

- よりアグレッシブなテクスチャリング用酸化アルミニウム

- 穏やかなマット効果のためのプラスチックメディア

このテクニックは特に次のような場合に有効である:

- ディスプレイ部品への映り込みを低減

- 照明用拡散効果の作成

- 取扱部品の指紋隠し

当社では、反射しない表面がユーザー体験を向上させる制御パネルや建築要素にメディアブラストを使用して成功しています。

用途に適した仕上げの選択

最適な仕上げ技術は、いくつかの要因に左右される:

光学的要件:完璧なクラリティが必要な場合は、ダイヤモンド・カットまたは機械研磨による最高グレードの研磨をお勧めします。

ジオメトリーの複雑さ:内部特徴のある複雑な部品は、機械的な方法ではすべての表面に到達できないため、蒸気琢磨が必要な場合があります。

予算の制約:フレーム研磨は、基本的な用途では低コストで良い結果をもたらします。

生産量:大量生産では、効率的な仕上げワークフローの確立が重要になります。

私の経験では、技術を組み合わせることで最良の結果が得られることがよくあります。例えば、重要な光学面にはダイヤモンド切削を使用し、ハンドリング部分にはメディアブラストを適用することで、技術的な要件と美的な要件の両方を満たす、機能的で魅力的な部品を作ることができます。

アクリル仕上げの一般的な課題

アクリル仕上げをする場合、いくつかの課題が頻繁に発生する:

クレイジング:アクリルが溶剤や応力にさらされたときに現れる微細なクラック。加工後に適切なアニールを行うことで、このリスクを軽減することができる。

オレンジピール効果:不適切なベーパーポリッシングで発生する表面の凹凸。温度と露光時間のコントロールが重要。

熱によるダメージ:火炎琢磨や強引な機械琢磨は、局所的な加熱を引き起こし、材料を損傷させる可能性があります。

一貫性のない結果:複雑な形状を均一に仕上げるには、入念な工程管理が必要です。

PTSMAKEでは、これらの課題に対処するために特定のプロトコルを開発し、最も要求の厳しいアクリル用途でも一貫した品質を保証しています。

当社の完全ガイドで、アクリルCNCプロジェクトにおける熱応力損傷を防ぐ方法を学んでください。 ↩

クリックすると、アクリルの厚さ別に最適なレーザー設定をご覧いただけます。 ↩

異なるアクリルの厚さに最適なカッティングスピードを学ぶ。 ↩

完璧なアクリル加工結果を得るための高度な最適化テクニックを学びます。 ↩

光の透過率を理解することは、光学用途に最適な材料を選択するのに役立ちます。 ↩

ストレスのないアクリルの生産技術を学び、部品の品質を向上させます。 ↩

アクリル・プロジェクトを成功させるために温度管理が不可欠な理由をご覧ください。 ↩

この微細な表面ひび割れ現象と防止法について学ぶ。 ↩

吸湿がアクリル部品の精度にどのような影響を与えるかをご覧ください。 ↩

アクリル仕上げを完璧に仕上げるための、安全な溶剤の使い方について学びましょう。 ↩