航空宇宙CNC機械加工が、通常の機械加工と何が違うのかを理解するのに苦労していませんか?このリスクの高い業界では、わずかなミスが致命的な故障につながり、人命を危険にさらし、何百万もの損害をもたらす可能性があります。

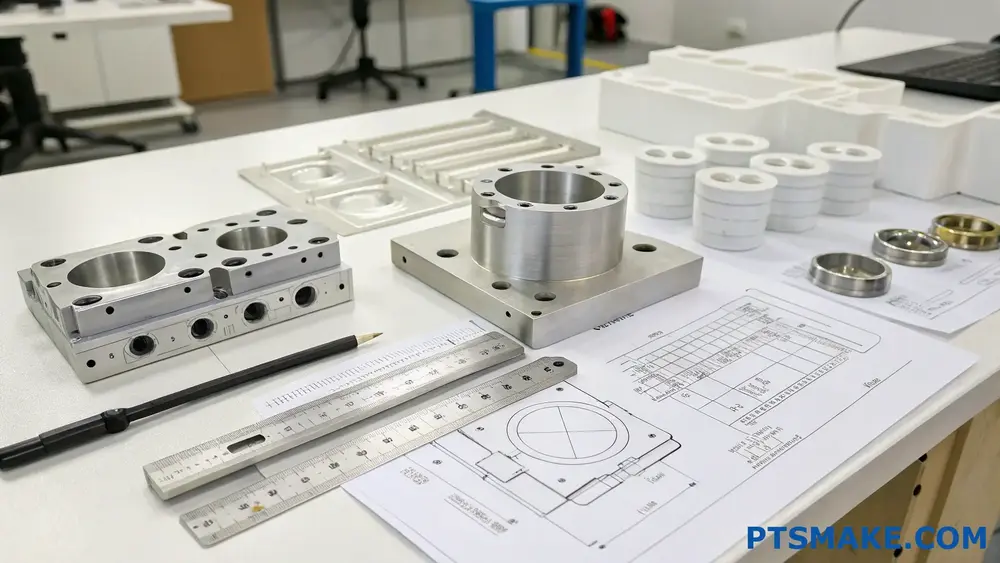

航空宇宙CNC機械加工は、コンピューター制御の機械を使って、航空機、宇宙船、人工衛星用の精密な金属部品や複合材部品を作る特殊な製造工程である。航空宇宙産業の基準を満たすためには、卓越した精度、高度な材料、厳格な品質管理が要求されます。

PTSMAKEでは、非常に厳しい公差の部品を必要とする航空宇宙産業のお客様と数多く仕事をしてきました。航空宇宙産業では完璧さが要求され、極限状態にさらされる部品にミスは許されません。航空宇宙CNC機械加工が標準的な機械加工とどのように異なるかを理解したい方、航空宇宙プロジェクトに信頼できるパートナーが必要な方は、この特殊なプロセスの特徴を知るために読み進めてください。

航空宇宙CNC加工においてなぜ精度が重要なのか?

航空宇宙プロジェクトの成功と大失敗を分けるものは何だろうと考えたことはありますか?航空宇宙産業では、部品の寸法にわずかなズレが生じただけでも、性能の問題や安全上の危険、あるいはシステムの完全な故障につながる可能性があります。誤差の範囲?しばしばミクロン単位で測定されます。

航空宇宙CNC加工の精度は、コンポーネントが厳しい安全基準を満たし、過酷な条件下でも確実に機能し、他の部品とシームレスに統合されることを保証するため、極めて重要です。精密機械加工がなければ、航空宇宙車両は、構造的完全性が損なわれ、非効率的なオペレーションに直面し、壊滅的な故障を引き起こす可能性があります。

航空宇宙用途における精度の重要な役割

航空宇宙製造において、精度は単なる品質指標ではありません。PTSMAKEで航空宇宙産業の顧客と精度について話すとき、私はしばしば1000分の1インチ(または1ミリの端数)単位で測定される公差について話していることを強調します。これらの一見小さな寸法が、何年も完璧に機能する部品と、重要な作業中に故障する部品との違いを生むのです。

精密機械加工の安全性への影響

航空宇宙分野では安全性が最も重要である。民間航空機は何百人もの乗客を運び、軍用機は重要な防衛機能を果たし、宇宙船は宇宙飛行士を大気圏外に運びます。これらの用途では、常に設計どおりの性能を発揮する部品が求められます。

について トライボロジー特性1 航空宇宙部品は、その性能と寿命に直接影響します。部品が極端な温度変化、振動、機械的ストレスにさらされると、わずかな不正確さでも大きな故障につながる可能性があります。私は航空宇宙産業のお客様と仕事をした経験から、精密機械加工された部品がいかに優れた耐摩耗性と信頼性を、その稼動寿命にわたって発揮するかを見てきました。

精密さによる重量の最適化

航空宇宙分野では、1グラム1グラムが重要です。精密機械加工は、メーカーがそのような部品を作ることを可能にします:

- 構造的完全性を犠牲にすることなく軽量化を実現

- 強度対重量比の最適化

- システム統合に最適な寸法

- 最適なパフォーマンスのためのバランス

一般的な民間航空機には何百万もの部品が使われている。それぞれの部品が不正確な機械加工によって必要以上に少しでも重くなると、累積重量のペナルティが大きくなります。これは燃料消費量の増加やペイロード容量の減少に直結し、どちらも航空宇宙事業者にとって重要な経済的要因となります。

燃費と環境への影響

精密機械加工は、航空宇宙の持続可能性への取り組みに大きく貢献している。エンジン部品が極めて精密に機械加工されると、以下のような利点がある:

- より効率的な燃焼プロセスを構築する

- 可動部品間の摩擦を減らす

- 気流ダイナミクスの最適化

- システム全体のエネルギー損失を最小限に抑える

これらの改善は、個別に見ると漸進的なものに見えるかもしれませんが、全体として見ると大幅な効率向上をもたらします。気候変動に敏感な今日の環境では、精密機械加工は、エンジニアリングと同様に環境問題への取り組みが不可欠になっています。

航空宇宙精密加工における技術的課題

航空宇宙用途に必要な精度を達成するには、いくつかの技術的課題がある:

素材に関する考察

航空宇宙部品には、機械加工が難しい特殊な材料が使われることが多い:

| 素材タイプ | 一般的なアプリケーション | 機械加工の課題 |

|---|---|---|

| チタン合金 | 構造部品、エンジン部品 | 発熱、工具摩耗、加工硬化 |

| インコネル | エンジン部品、高熱用途 | 極めて靭性が高く、工具の摩耗が早く、切りくず排出が困難 |

| 炭素繊維複合材料 | 軽量構造物、パネル | 層間剥離のリスク、特殊工具の必要性 |

| アルミニウム・リチウム合金 | 構造部品 | 切りくず処理、表面仕上げのメンテナンス |

それぞれの材料は、特定の加工パラメータ、切削工具、専門知識を必要とします。PTSMAKEでは、航空宇宙産業のお客様が必要とする精度を達成するために、これらの難しい材料それぞれに特化したプロセスを開発しました。

熱管理

温度変動は精度の敵です。機械加工中、切削加工から発生する熱は材料の膨張を引き起こし、寸法の不正確につながります。効果的な熱管理戦略には以下が含まれます:

- 先進のクーラント供給システム

- 温度制御された加工環境

- 放熱を可能にする戦略的な加工順序

- 機械プログラミングにおける熱補償

複雑な幾何学

航空宇宙部品の形状が単純であることは稀です。複雑な翼型を持つタービンブレードから、複雑な軽量化機能を持つ構造部品まで、航空宇宙部品の幾何学的な複雑さは、高度な加工能力を要求します。

PTSMAKEで採用している5軸マシニングセンタは、このような複雑な形状を1回のセットアップで製造することを可能にし、複数の固定作業による誤差の可能性を最小限に抑えます。この技術により、複合曲線、アンダーカット、可変肉厚の部品に要求される精度を達成することができます。

精密航空宇宙機械加工における品質保証

精度は製造能力だけでなく、検証や品質保証も同様に重要です。航空宇宙産業は、部品の製造と検査を管理する厳格な基準を開発してきました:

計測と検査技術

現代の航空宇宙製造は、以下のような高度な計測機器に依存している:

- ミクロン精度の三次元測定機(CMM)

- 3D光学スキャンシステム

- レーザー追跡装置

- 表面粗さ計

- CT(コンピュータ断層検査)による内部構造の検査

これらの技術により、重要な寸法の100%検証を可能にし、精度要件が一貫して満たされていることを保証します。これらの検査から収集されたデータは、製造工程にもフィードバックされ、継続的な改善を可能にします。

材料選択は航空宇宙CNC加工の成果にどのような影響を与えるか?

ある航空宇宙部品が予期せぬ故障を起こす一方で、別の部品が何十年も完璧に機能するのはなぜか、不思議に思ったことはないだろうか。その違いは多くの場合、加工プロセスそのものにあるのではなく、切削加工を開始する前に行われる重要な決定、つまり材料の選択にあります。この選択がプロジェクト全体を左右することもあるのです。

材料の選択は、コンポーネントの性能、加工の複雑さ、コスト、寿命に影響を与えることにより、航空宇宙CNC加工の成果を根本的に決定します。適切な材料は、重量要件、熱特性、耐食性、機械的強度のバランスをとりながら、精密な加工プロセスとの適合性を維持します。

航空宇宙用途の重要な材料特性

航空宇宙部品の材料を選択する際には、いくつかの重要な特性を慎重に評価する必要があります。それぞれの特性は、製造工程と部品の最終的な性能の両方に直接影響します。

強度重量比

航空宇宙分野では、1グラム単位が重要です。この比率は、材料がその質量に対してどれだけの荷重に耐えられるかを示すもので、燃費効率と積載量が最重要課題である場合には極めて重要な要素である。

チタン合金や高度なアルミニウム合金のような材料は、比較的軽量でありながら卓越した強度を提供します。例えば、Ti-6Al-4V(グレード5チタン)は6061アルミニウムの約2倍の強度を持ちながら、重量は60%しかないため、優れた強度対重量比を実現しています。

衛星メーカーと仕事をした経験では、構造用ブラケットを標準的なスチールからチタン合金に変更することで、必要な強度パラメータを維持しながら部品の重量を47%減らすことができました。

耐熱温度

航空宇宙部品は極端な温度環境で使用されることが多い。材料は、広い温度範囲にわたって構造的完全性と機械的特性を維持する必要があります。

| 素材 | 最高使用温度 | 最低使用温度 | 一般的なアプリケーション |

|---|---|---|---|

| インコネル718 | 1300°F (704°C) | 華氏-423度(摂氏-253度) | エンジン部品、排気システム |

| Ti-6Al-4V | 800°F (427°C) | 摂氏 -350°F (-212°C) | 構造部品、着陸装置 |

| 7075アルミニウム | 350°F (177°C) | 摂氏 -320°F (-196°C) | 機体構造、翼部品 |

| 覗き見 | 480°F (250°C) | -184°F (-120°C) | 内装部品、電気ハウジング |

耐食性

航空宇宙部品は、湿気、塩分、作動油、さまざまな化学薬品にさらされるなど、過酷な環境条件に耐えなければなりません。耐腐食性の低い材料は早期に故障し、人命を危険にさらす可能性があります。

ステンレス鋼(特に15-5PHと17-4PH)、ニッケル合金、チタン合金は優れた耐食性を提供します。PTSMAKEでは、適切な材料を選択することで、腐食環境において部品の寿命を300%以上延ばすことができることを確認しています。

機械加工性の要因

材料の加工のしやすさは、生産時間、工具の摩耗、寸法精度に直接影響する。加工性の悪い材料 加工性2 多くの場合、特殊な工具、遅い切削速度、頻繁な工具交換を必要とする。

アルミニウム合金は一般的に加工性に優れ、生産サイクルの高速化と高精度化を可能にします。チタンとニッケルベースの超合金は、優れた物理的特性を提供する一方で、その硬度、低い熱伝導率、加工硬化の傾向のため、機械加工に大きな課題があります。

一般的な航空宇宙材料とその機械加工に関する考察

アルミニウム合金(2024、6061、7075)

アルミニウムは依然として航空宇宙製造の主力製品であり、一部の航空機構造の80%までを占めている。その優れた加工性、軽量、優れた強度は、多くの用途に理想的です。

機械加工の考慮事項:

- 高速切断が可能(最大1000 m/分)

- 切粉溶着を防ぐために適切な冷却が必要

- 優れた表面仕上げが可能(Ra < 0.8μm)

- 複雑な形状でも費用対効果が高い

薄肉のアルミ部品を加工する際の課題の一つは、切削加工中のたわみを制御することです。PTSMAKEでは、0.5mm以下の肉厚でも寸法安定性を維持する特殊な治具ソリューションを開発しました。

チタン合金(Ti-6Al-4V、Ti-6Al-2Sn-4Zr-2Mo)

チタンは、強度、軽量性、耐食性に優れた材料です。しかし、チタンは機械加工に大きな課題をもたらします。

機械加工の考慮事項:

- 熱伝導率が低いため、刃先に熱が集中する

- びびりを防止するため、堅固なマシン・セットアップが必要

- 切削速度は30~60m/分に制限

- 工具寿命の延長に必要な特殊クーラント戦略

航空宇宙産業におけるチタンの需要は伸び続けています。私の観察によると、チタンに必要な機械加工の専門知識は、これらの技術を習得している製造パートナーにとって大きな競争優位性を示しています。

ニッケル基超合金(インコネル718、ワスパロイ)

これらの材料は過酷な環境に優れており、他の金属では弱くなったり変形したりするような温度でも特性を維持する。そのため、エンジン部品やその他の高温用途に理想的です。

機械加工の考慮事項:

- 極めて高い工具摩耗率

- 非常に低い切断速度 (10-30 m/min)

- 機械加工中に加工硬化が生じると、加工が困難な表面が生じることがある

- 切削工具に特殊コーティングが必要

航空宇宙エンジンメーカーと仕事をする中で、超合金の加工を成功させるためには、正確な送り速度、最適な工具のかみ合い、加工プロセス全体を通して一貫した切削パラメータを維持することなど、細かな点に行き着くことが多いことを学びました。

最適な結果を得るための材料選択戦略

最も成功した航空宇宙プロジェクトは、性能要件と製造上の制約の両方を考慮した材料選択への体系的なアプローチから始まります。このアプローチには一般的に以下が含まれます:

- 使用環境の分析(温度、ストレス、化学物質への暴露)

- 最低性能基準の設定(強度、耐疲労性、重量)

- 製造要件(複雑さ、公差、生産量)の評価

- 重み付けされた基準に基づいて素材候補を比較する

- 最も有望なオプションのテストを実施

この構造化されたアプローチに従うことで、エンジニアはコストのかかるミスを避け、部品の性能と製造性の両方を最適化することができる。

航空宇宙CNC加工における材料選択と管理によるコスト最適化?

航空宇宙部品の見積書を見て、品質を犠牲にすることなく、驚異的なコストを削減する方法はないかと思ったことはありませんか?厳しい航空宇宙規格を満たすことと、予算の制約の中でバランスをとることに疲れていませんか?

材料の選択と管理は、航空宇宙CNC機械加工におけるコスト削減の重要な機会です。戦略的に適切な材料を選択し、効率的な在庫システムを導入し、無駄を最小限に抑え、航空宇宙のニーズを理解しているサプライヤーと協力することで、製造業者は業界が要求する高い品質と性能基準を維持しながら、15-30%の費用を削減することができます。

素材選択の戦略的重要性

材料費は通常、航空宇宙CNC加工プロジェクトにおける総経費の40~60%を占める。このため、材料の選択は、コスト最適化のための最も強力なレバーの1つとなっています。航空宇宙コンポーネントの加工では、性能要件とコスト考慮のバランスを取るには、材料特性とアプリケーション固有の要求に関する深い知識が必要であることがわかりました。

アルミニウム合金とチタンの比較:コスト・ベネフィット分析

アルミニウム合金(特に6061-T6と7075-T6)は、優れた機械加工性とチタンよりも大きなコスト優位性を提供し、なおかつ優れた強度対重量比を提供します。典型的な比較をご覧ください:

| 素材 | 相対コスト | 加工性 | 重量 | 耐食性 | 代表的なアプリケーション |

|---|---|---|---|---|---|

| アルミニウム 6061-T6 | $ | 素晴らしい | 低い | グッド | 非構造部品、ブラケット |

| アルミニウム 7075-T6 | $$ | グッド | 低い | 中程度 | 構造部品、翼リブ |

| チタン Ti-6Al-4V | $$$$ | 貧しい | ミディアム | 素晴らしい | 高温部品、着陸装置 |

非重要部品の場合、アルミニウムはチタンと比較して70%のコスト削減を実現しながら、性能要件を満たすことができます。PTSMAKEでは、定期的に航空宇宙産業のお客様と協力して、機能性を損なうことなく、アルミニウムがより高価な材料に取って代わることができる機会を特定しています。

材料グレードの最適化

すべての航空宇宙部品が最高グレードの材料を必要とするわけではありません。材料グレードを最高仕様に合わせるのではなく、アプリケーションの要件に正確に合わせることで、大幅なコスト削減を実現することができます。このアプローチには、徹底した 材料特性3 また、特定の条件下で各グレードがどのように機能するかを理解する。

例えば、腐食性の高い環境 にさらされない部品に316ステンレス鋼の代わ りに304ステンレス鋼を使用すると、材料費を 15-20%削減できる。

在庫管理と一括購入戦略

効果的な在庫管理は、航空宇宙製造のプロジェクトコストとスケジュールに直接影響します。洗練された在庫システムを導入することで、メーカーは材料の可用性を確保しながら無駄を省くことができます。

ジャスト・イン・タイムと大量購入の比較

ジャスト・イン・タイムの在庫は保管コストを削減するが、戦略的な大量購入は大幅な材料割引を提供することができる。最適な方法は、プロジェクトのスケジュール、保管能力、キャッシュフローの考慮事項によって異なる:

- 一括購入は一般的に10-20%の割引をもたらすが、保管スペースと資本が必要である。

- ジャスト・イン・タイムは運搬コストを削減するが、単位当たりの材料費が増加する可能性がある。

- ほとんどの航空宇宙プロジェクトでは、一般的な材料は一括購入し、特殊な材料はジャストインタイムで購入するというハイブリッド・アプローチが最も効果的である。

材料標準化のメリット

可能な限り、複数のプロジェクトやコンポーネントにまたがる材料を標準化することで、購買力を高め、在庫の複雑さを軽減することができる。在庫材料の種類を制限することで、メーカーは以下のことが可能になります:

- より高い数量コミットメントを通じて、より良い価格交渉を行う。

- 資材管理のオーバーヘッドを削減

- 陳腐化在庫のリスクを最小限に抑える

- 品質管理プロセスの簡素化

廃棄物削減技術

材料の無駄は、航空宇宙CNC加工における隠れた重要なコストです。最新の航空宇宙部品は、機械加工中に最大90%の材料が除去され、ソリッドブロックとしてスタートすることがよくあります。廃棄物削減戦略を実施することで、費用対効果を劇的に改善することができます。

ネスティングと最適化された切断戦略

コンピュータ支援ネスティングソフトウェアは、ストック材上に効率的に部品を配置することで、材料の使用量を最適化することができます。このアプローチ

- 原材料の所要量を5-15%削減

- スクラップの発生を最小限に抑える

- 機械稼働率の向上

- プロジェクト全体のコストを削減

マテリアルリサイクル・プログラム

チタンやニッケル合金のような貴重な航空宇宙材料のための強固なリサイクルプログラムを確立することは、原材料コストを相殺することができます。PTSMAKEのリサイクルプログラムでは、価値の高いスクラップを適切に分別・管理することで、元の材料コストの約30%を回収しています。

サプライチェーン・パートナーシップと資材調達

航空宇宙グレードの材料を専門とする材料サプライヤーと戦略的な関係を築くことは、コストと品質保証の両面で大きなメリットをもたらす。

認定サプライヤー・プログラム

航空宇宙規格(AS9100、NADCAP)を理解し、準拠しているサプライヤーと協力することで、コストのかかる品質問題や材料の不合格を排除することができます。認定を受けたサプライヤーは、一般的に以下を提供します:

- 航空宇宙トレーサビリティ要件を満たす材料認証

- 検査の必要性を減らす一貫した品質

- 材料選択の技術サポート

- 航空宇宙グレード素材の競争力のある価格設定

国際調達と国内調達

国内調達の方が納期が早く、コミュニケーションも容易であることが多いが、国際調達の方が、素材によってはコスト面で大幅に有利になることもある。決定マトリックスでは、以下の点を考慮する必要がある:

- リードタイムの要件

- 品質保証能力

- 送料と関税

- 為替リスク

- 輸出入規制の遵守

リードタイムの長い航空宇宙プロジェクトでは、適格なサプライヤーからの国際的な調達により、品質を損なうことなく材料コストを15-25%削減することができます。

航空宇宙CNC加工における品質保証システムと認証

品質が約束されているにもかかわらず、重要な作業中に故障した航空宇宙部品を受け取ったことはありませんか?あるいは、最初から完璧であるべき部品の再加工に数え切れないほどの時間を費やしたことはありませんか?航空宇宙製造におけるリスクは非常に高く、些細な欠陥でも大惨事につながる可能性があります。

航空宇宙CNC加工における効果的な品質管理には、堅牢な社内システムと業界で認められた認証の両方を含む包括的なアプローチが必要です。これらの補完的な要素により、一貫した部品品質、トレーサビリティ、厳しい航空宇宙産業規格への準拠を保証するフレームワークが構築されます。

航空宇宙製造における品質マネジメントシステムの役割

品質管理システム(QMS)は、航空宇宙製造業務のバックボーンとして機能します。PTSMAKEで重要な航空宇宙部品に携わってきた経験から、QMSが適切に実施されることで、航空宇宙産業の顧客からの厳しい要求を一貫して満たすために必要な体制が整うことがわかりました。

AS9100認証:ゴールドスタンダード

AS9100認証は、航空宇宙CNC機械加工工場にとって絶対不可欠です。この品質管理規格は、ISO 9001の上に構築されていますが、航空、宇宙、および防衛組織に特有の要件が追加されています。この認証により、以下のことが保証されます:

- 包括的なリスク管理プロセス

- 製品安全への配慮の強化

- 構成管理プロトコル

- 偽造部品の防止

- 信頼性と保守性の基準

航空宇宙産業のお客様にとって、PTSMAKEのようなAS9100認証を取得した機械加工パートナーとの協力は、製造工程のあらゆる側面が業界固有の要件を遵守しているという自信を提供します。

特殊工程の Nadcap 認証

一般的な品質管理を超える、 Nadcap認定4 は、航空宇宙部品に不可欠な特殊工程に重点を置いている。これには、航空宇宙部品にしばしば要求される非破壊検査、熱処理、化学処理、コーティング・アプリケーションなどが含まれる。

この認定プロセスでは、業界の専門家による厳格な監査が行われ、工程管理、機器の較正、人員の資格、文書の作成方法が徹底的に評価されます。このような厳しい審査が行われるため、真に能力のあるサプライヤのみが Nadcap 認証を取得し、維持することができます。

効果的な品質管理プロセスの導入

認証だけでは品質は保証されません。認証は強固な内部プロセスによって支えられていなければなりません。ここでは、効果的な航空宇宙品質管理システムの主な構成要素を紹介します:

高度な検査技術

現代の航空宇宙品質管理は、高度な測定・検査技術に大きく依存している:

| テクノロジー | 申し込み | 精度レベル |

|---|---|---|

| 三次元測定機(CMM) | 正確な寸法検証 | ±0.0001インチ |

| 光学測定システム | 表面品質検査 | ミクロンレベルの検出 |

| X線とCTスキャン | 内部構造の検証 | 0.2mmの欠陥の検出 |

| 表面粗さ計 | 表面仕上げの検証 | Ra値は0.01μm |

PTSMAKEでは、出荷前にすべての航空宇宙部品が正確な仕様を満たしていることを保証するために、これらの高度な検査技術に投資してきました。

統計的工程管理(SPC)

SPCを導入することで、加工工程をリアルタイムで監視することができます。生産中にデータを収集・分析することで、以下のことが可能になります:

- 不適合部品が発生する前に、工程ドリフトを特定する。

- 重要な寸法のばらつきを抑える

- 顧客の資格要件に対応するプロセス能力を文書化する

- 継続的な改善のためにデータに基づいた意思決定を行う

SPCが適切に実施されれば、品質管理は検出から予防へとシフトする。

第一条検査(FAI)

航空宇宙部品の場合、FAI工程は、本生産を開始する前の重要な検証段階として機能します。この包括的な検査は

- すべての寸法が印刷仕様を満たしていることを確認する

- 材料認証が要求事項に適合していることを確認する

- 特殊工程の結果を検証する

- 完全な文書証跡の確保

徹底的なFAIは、生産量を約束する前に、製造工程と最終製品の品質の両方に対する信頼を確立する。

材料のトレーサビリティと文書化の要件

航空宇宙製造では、品質管理は物理的な部品にとどまらず、包括的な文書化とトレーサビリティ・システムにまで及ぶ。

材料認証とロット管理

航空宇宙部品に使用されるすべての原材料は、追跡可能な完全な認証文書を持っていなければならない:

- 化学組成

- 機械的特性

- 熱処理履歴

- バッチまたはロットの識別

- 原産国

この情報は、製造工程全体を通して流れなければならず、完成した部品を元の材料源まで遡ることができるようにしなければならない。

不適合管理

強固な予防措置を講じていても、時折、不適合が発生することがある。効果的な品質システムには、以下の手順が含まれていなければならない:

- 不適合の文書化

- 根本原因分析の実施

- 是正措置の実施

- ソリューションの有効性の検証

- システム改善による再発防止

航空宇宙産業は、単に問題を特定するだけでなく、持続可能な解決策を証明することを求めている。

品質プロセスの継続的改善

航空宇宙製造における品質管理は、決して静的なものではない。継続的な改善をシステムに組み込む必要がある:

- 定期的な内部監査

- 品質指標のマネジメント・レビュー

- 顧客からのフィードバック

- 業界標準とのベンチマーク

- 新技術とトレーニングへの投資

航空宇宙産業のCNCマシニング・プロバイダーは、品質を目的地ではなく継続的な旅路として捉えることで、進化する業界の要件や顧客の期待に先んじることができる。

PTSMAKEでは、航空宇宙機械加工における卓越した品質へのコミットメントは、正式な認証と細部への日々の注意の両方を通じて実証されています。当社の品質システムは、当社が製造するすべての部品が、フライトクリティカルなアプリケーションに要求される厳格な基準を満たしていることを保証します。

航空宇宙CNC加工:イノベーションが業界の成長を牽引?

航空宇宙グレードの精密製造によって、どのような分野が真に変革されるのだろうかと考えたことはあるだろうか。多くの産業が、コスト、時間、精度といった従来の製造の限界に苦しんでいる。航空宇宙レベルの品質を必要とする複雑な用途では、従来の方法では不十分なのだ。

航空宇宙CNC加工ソリューションは、極めて高い精度、軽量部品、耐熱性材料を必要とする産業に利益をもたらします。航空、防衛、医療、自動車、電気通信の各セクターは、航空宇宙製造のイノベーションを活用して、特殊な用途における性能、信頼性、効率を向上させることで、最も大きな価値を得ています。

航空と航空宇宙:当然の恩恵

航空および航空宇宙部門は、当然ながら航空宇宙CNC加工ソリューションの主要な受益者である。これらの業界では、ミクロン単位の公差が要求される部品が多く、誤差は事実上存在しません。

民間航空機製造

民間航空機の製造は、精密機械加工が最も要求される用途のひとつです。最新の旅客機には、重要なエンジン部品から構造要素まで、何千ものCNC機械加工部品が含まれています。これらの部品は、厳しい要件を満たす必要があります:

- 卓越した強度対重量比

- 極端な温度変化に耐える能力

- 耐疲労性と耐腐食性

- 何千回ものフライトで安定したパフォーマンス

経済的な影響は大きく、わずかな軽量化であっても、航空機の耐用年数にわたって航空会社の燃料費を数百万ドル節約することができます。チタン合金や耐熱超合金のような材料から、軽量でありながら強靭な部品を作り出す能力を持つ航空宇宙用CNC機械加工が、非常に大きな価値を提供するのはこのためです。

宇宙探査システム

宇宙産業は、さらに過酷な要求を突きつけてくる。人工衛星、ロケット、宇宙探査機の部品は、想像を絶する過酷な環境でも完璧に機能しなければなりません。そのため 低温処理5 航空宇宙用CNC機械加工部品によく適用されるこのプロセスは、宇宙空間の極端な温度変化に対する性能を向上させる。

宇宙産業の顧客と仕事をする中で、私は航空宇宙加工技術がいかに耐えられる部品の製造を可能にしているかを目の当たりにしてきた:

- 真空状態

- 放射線被曝

- 極端な温度範囲:-270°C~+150°C

- 流星衝突

- 打ち上げ時の振動ストレス

防衛産業への応用

防衛分野では、精密性、信頼性、過酷な条件下での性能など、同様の理由で航空宇宙CNC加工を幅広く活用している。

軍用機およびUAVコンポーネント

軍用機や無人航空機(UAV)には、製造の可能性の限界を押し広げる部品が必要です。PTSMAKEでは、航空宇宙加工能力の価値を実証する防衛用途の複雑な部品を製造してきました:

| コンポーネント・タイプ | 素材 | 重要な要件 | 航空宇宙CNC工法の利点 |

|---|---|---|---|

| UAV推進システム | インコネル、チタン | 耐熱性、軽量 | 40%軽量化、300%長寿命化 |

| ガイダンス・システム・ハウジング | アルミニウム 7075 | 精密公差、EMIシールド | ±0.0005インチ公差維持、シグナルインテグリティ強化 |

| 構造部品 | 炭素繊維複合材料 | 強度、振動減衰 | 優れた強度対重量比、レーダーシグネチャーの低減 |

海軍および地上防衛システム

航空機だけでなく、陸上や海上での防衛用途においても、航空宇宙CNC加工技術は大きなメリットをもたらしている。現代の艦艇は、推進システム、武器プラットフォーム、通信アレイに精密機械加工部品を利用している。同様に、地上防衛システムは、誘導システム、装甲、電子戦装置に航空宇宙グレードのコンポーネントを組み込んでいる。

医療産業ライフクリティカルなアプリケーションの精度

医療産業は、特に以下の分野において、航空宇宙CNC加工技術の驚くべき主要な受益者の一つとなっている:

手術器具とインプラント

手術器具や医療用インプラントは、航空宇宙部品と多くの要件を共有している:

- 究極の精度

- 生体適合性

- 滅菌処理に対する耐性

- ストレス下の信頼性

航空宇宙製造の定番であるチタンは、その生体適合性と強度により、多くの整形外科用インプラントの材料として選ばれるようになりました。航空宇宙機械加工で磨かれた技術は、インプラントの骨成長に必要な多孔質表面のような、これらの医療機器の複雑な形状の作成を可能にする。

医療用画像機器

MRI装置やCTスキャナーのような高度な医療用画像処理システムには、航空宇宙機械加工技術の恩恵を受ける精密部品が数多く含まれています。これらの部品は、航空宇宙製造の特質である卓越した寸法安定性と非磁性特性を必要とします。

自動車とレース精密さによるパフォーマンス

自動車産業、特に高性能分野やレース分野では、航空宇宙CNC加工技術の採用が増加している。

F1とモータースポーツ

ミリ秒単位で勝敗が決まるF1レースでは、チームはエンジン部品、サスペンションシステム、空力要素に航空宇宙加工法を多用しています。これらの部品には

- 超軽量構造

- 高回転と高温に耐える能力

- 正確な流体および空気の流れ特性

- 繰り返し荷重下での耐疲労性

電気自動車開発

急速に発展する電気自動車市場は、航空宇宙分野のCNC加工能力から多大な恩恵を受けています。バッテリーハウジング部品、モーター部品、熱管理システムはすべて、航空宇宙用途で開発された精度と材料能力を必要とします。

電気通信と衛星産業

世界的な電気通信ネットワークは、航空宇宙CNC加工技術を用いて製造された部品を使用する衛星システムに大きく依存しています。このようなアプリケーションでは、次のようなことが要求されます:

- 卓越したRF特性

- 宇宙環境における熱安定性

- 打ち上げ効率のための重量最適化

- メンテナンス不要の長寿命

人工衛星のアンテナシステム、導波管、構造部品は、航空宇宙用途で開発された製造能力の恩恵を直接受けている。

航空宇宙CNC加工サプライヤー選定の将来動向?

明日の航空宇宙製造が、貴社のサプライヤー選定プロセスをどのように再構築するのか、疑問に思われたことはありませんか?急速な技術革新のペースと業界標準の進化は、経験豊富な調達担当者であっても、どのサプライヤーとの関係が今後数年間も価値を維持するのかについて不安を感じることがあります。

航空宇宙CNCマシニングサプライヤー選択の将来は、デジタル統合、持続可能性の実践、および高度な材料能力にますます焦点を当てるようになる。中核となる品質と信頼性の基準を維持しながら、これらの新たなトレンドに精通していることを示すことができる企業は、航空宇宙のサプライチェーンで好ましいパートナーとなるでしょう。

航空宇宙製造におけるデジタルトランスフォーメーション

航空宇宙産業の製造現場では、CNC加工サプライヤーを評価・選定する方法を根本的に変えるような、大きなデジタル変革が進行している。この転換は、基本的な自動化をはるかに超えて、コラボレーションと品質保証のためのまったく新しい可能性を生み出します。

インダストリー4.0の統合

インダストリー4.0導入の最前線にいるサプライヤーは、自らを価値ある長期的パートナーとして位置づけている。航空宇宙産業の調達チームと議論する中で、私は、以下を含むデジタル製造能力を持つ機械加工パートナーへの嗜好が高まっていることを確認している:

- リアルタイム生産監視システム

- 製造工程のデジタル・ツイン

- 予知保全機能を備えたIoT対応機器

- クラウドベースの品質管理システム

これらのテクノロジーは、製造オペレーションのかつてない可視化を可能にする。将来のサプライヤーを評価する際には、そのデジタル・インフラストラクチャーがどのように直接的に部品の品質を向上させ、リードタイムを短縮し、製造プロセス全体のコミュニケーションを強化しているかを実証できるサプライヤーを探すこと。

サイバーセキュリティ能力

コネクティビティが高まるにつれ、特に航空宇宙分野ではセキュリティに対する懸念が高まっています。 ITAR準拠6 と知的財産の保護が最も重要です。先進的なサプライヤーは、設計データと製造プロセスを保護する強固なサイバーセキュリティフレームワークに投資している。

今後のプロジェクトでサプライヤーを評価する際には、そのサプライヤーに関する詳細な情報を要求することをお勧めする:

- デジタル資産と物理資産の両方に対するデータ保護プロトコル

- 従業員向けサイバーセキュリティ・トレーニング・プログラム

- インシデント対応手順

- 定期的なセキュリティ監査と認証

選択要素としての持続可能性

環境への配慮は、航空宇宙サプライヤー選定において急速に重要な差別化要因になりつつある。この変化は、規制の圧力と、より持続可能な製造方法に対する市場の要求の両方を反映している。

エネルギー効率の高い製造

大手航空宇宙CNC加工サプライヤーは、精度と品質を維持しながら二酸化炭素排出量を削減する、エネルギー効率の高い設備とプロセスに投資しています。PTSMAKEでは、このような取り組みが環境に利益をもたらすだけでなく、多くの場合、顧客に還元できるコスト削減につながることを目の当たりにしてきました。

エネルギー効率へのコミットメントを示すサプライヤーは、通常、次のようなことを示す:

- 近代的でエネルギー効率の高いCNC設備への投資

- エネルギー管理システムの導入

- 再生可能エネルギーの利用

- 定期的なエネルギー監査と改善計画

廃棄物削減

航空宇宙部品は、しばしばソリッドビレットからの機械加工を必要とし、従来は大きな材料廃棄を生じていた。先進的なサプライヤーは、この課題に対処するための技術と技法を採用している:

| 廃棄物削減アプローチ | メリット | 実施上の課題 |

|---|---|---|

| ニアネットシェイプの出発材料 | 原材料使用量を30-40%削減 | 追加の前処理が必要 |

| 最適化されたツールパスと切削ストラテジー | 15-25%による材料利用率の向上 | 高度なプログラミング・スキルが必要 |

| 材料再生プログラム | クローズドループの材料システムを構築 | 専門的なリサイクル能力が必要 |

| アディティブ-サブトラクティブ・ハイブリッド・マニュファクチャリング | 複雑な形状でも材料の無駄を最小化 | 新技術への多額の投資 |

将来のサプライヤーを評価する際には、材料利用率や廃棄物削減の取り組みに関する具体的な指標を求めましょう。最も革新的なパートナーは、定量化可能な目標を持ち、より持続可能な製造方法への進捗を文書化しているはずです。

高度な材料加工能力

航空宇宙産業は、強度対重量比、耐熱性、その他の特殊特性を向上させた新素材で限界を押し広げ続けています。将来的なサプライヤ選定戦略では、これらの先端材料の加工に関する専門知識を実証しているパートナーを優先する必要があります。

複合材料加工

従来の金属が依然として重要である一方で、複合材料は航空宇宙用途でますます一般的になっている。大手サプライヤーは、以下の分野に特化した専門知識を開発している:

- 炭素繊維強化ポリマー(CFRP)加工

- セラミック基複合材料の加工

- ハニカム構造加工

- ハイブリッド材料接合技術

複合材の加工能力についてサプライヤーを評価する際には、基本的な設備リストだけでなく、特定の材料の種類や構成についての経験も調べること。最も価値のあるパートナーは、各材料の加工工程と品質指標を文書化しています。

耐熱超合金加工

次世代航空機エンジンや極超音速用途では、ますます高度化する超合金製の部品が必要とされる。インコネル、ワスパロイ、その他のニッケルやコバルトをベースとする合金のような材料の加工で実証された能力を持つサプライヤーは、これらの材料がより普及するにつれて、特に貴重な存在となるだろう。

複雑な航空宇宙プログラムを管理してきた経験から、これらの困難な材料に特化した工具、治具、加工戦略に投資するサプライヤーは、最終的に品質と費用対効果の両面で優れた結果をもたらすことがわかりました。

今後のサプライヤーとの関係における人的要素

自動化とデジタル化が進んでいるにもかかわらず、航空宇宙サプライヤーとの関係を成功させるためには、人的要素が不可欠であることに変わりはない。将来的に最も価値のあるパートナーは、技術的能力と強力な共同アプローチや人材育成を組み合わせることになるだろう。

労働力に投資しているサプライヤーを探す:

- 機械工とプログラマーのための高度なトレーニングプログラム

- 部門横断的チーム開発

- 知識の保持と移転システム

- 協調的問題解決アプローチ

このような人間中心の能力が、真に優れたサプライヤーと、単に十分な技術的リソースを持つだけのサプライヤーとを区別することが多い。

航空宇宙CNC加工における精度と効率のバランス?

なぜ航空宇宙部品はこれほど高価で、製造に時間がかかるのか、不思議に思ったことはないだろうか。あるいは、航空機部品のわずかな誤差が、なぜ破滅的な結果につながるのか。航空宇宙産業は、物理学と材料の限界が常に背中を押す世界で、完璧さを要求します。

航空宇宙CNC加工では、精度と効率のバランスを取ることが重要な課題となっている。メーカーは、発熱、工具摩耗、サイクルタイムを管理しながら、極めて厳しい公差を維持しなければなりません。この微妙なバランスには、高度なプロセスモニタリング、最適な切削ストラテジーが必要であり、品質のために速度を犠牲にすることもあります。

精度と効率のトレードオフ

複雑な航空宇宙形状を加工する場合、精度と効率の関係は常に緊張を伴います。PTSMAKEで航空宇宙産業のクライアントと仕事をした経験から、このバランスは特定のコンポーネントの要件によって劇的に変化することがわかりました。

精度要件が加工速度に与える影響

航空宇宙産業では通常、重要な部品に対して±0.0005インチまたはそれ以上の厳しい公差が要求されます。このレベルの精度を達成することは、多くの場合、次のことを意味します:

- 振動を最小限に抑えるため、送り速度を遅くする

- 最終寸法を達成するための複数の仕上げパス

- 加工を中断する頻繁な工程内検査

- 熱膨張を考慮した機械のウォームアップ期間の延長

例えば、複雑な翼面を持つタービンブレードを加工する場合、それほど要求の厳しくない業界の同様の加工と比較して、切削速度を30~50%下げる必要があるかもしれません。これは、生産スケジュールとコストに直接影響します。

熱管理のコスト

航空宇宙用合金の高速加工時の発熱は、寸法精度を維持する上で大きな課題となります。 熱変形7 加工中に寸法が許容公差から外れることがある。

効果的な経営戦略には以下のようなものがある:

| アプローチ | メリット | 欠点 |

|---|---|---|

| クーラント浸水 | 優れた熱除去 | 環境への配慮、部品洗浄の必要性 |

| 最小限の潤滑 | 環境負荷の低減 | 過酷な条件下では不十分な場合がある |

| 極低温冷却 | 優れた冷却能力 | 運用コストが高く、特殊な設備が必要 |

| 断続的な切断 | 放熱 | 加工時間を大幅に延長 |

PTSMAKEでは、さまざまな航空宇宙用合金に最適化された冷却プロトコルを開発し、各特定用途の熱管理と生産性の適切なバランスを見出してきました。

リアルタイム・モニタリングと適応制御

精度を犠牲にすることなく効率を維持するには、高度な監視システムが必要です。複雑な航空宇宙部品を加工する場合、いくつかの変数を継続的に追跡する必要があります:

重要なプロセスパラメータ

- 切断力:過大な力は工具の摩耗やたわみの可能性を示す

- 振動レベル:微振動でも表面仕上げに影響

- 熱条件:機械とワークの両方の温度変動

- 寸法安定性:コンプライアンスを検証するためのインプロセス測定

最新の航空宇宙用加工セルには、加工パラメーターを自動的に調整するクローズドループフィードバックを備えたこれらのモニタリングシステムが組み込まれています。これにより、部品の品質を危険にさらすことなく、可能な限り高い効率を維持することができます。

複雑形状のための戦略的ツールパスプランニング

航空宇宙産業の複雑な形状は、しばしば高度なツールパス戦略を必要とします。従来のアプローチでは、以下のような形状を扱う際に、非効率や品質の問題につながる可能性があります:

- 構造部品の薄肉化

- フロアの輪郭が変化するディープポケット

- 公差の厳しい複合曲面

- 特殊工具を必要とする内部形状

トロコイドミリングやアダプティブクリアリングなどの高度なツールパス戦略を採用することで、工具のかみ合いを一定に保ち、切削工具とワークの両方にかかるストレスを軽減することができます。このアプローチにより、ある種の複雑な航空宇宙部品の加工時間を最大40%短縮し、同時に表面品質を向上させることができました。

素材固有の課題

さまざまな航空宇宙材料は、精度と効率のバランスをとる上で独自の課題を提示する:

- チタン合金:強度対重量比は優れているが、熱伝導率が低いため、熱管理には注意が必要

- ニッケル超合金:極端な硬度と加工硬化特性は、特殊な切削戦略を必要とする。

- アルミニウム航空宇宙グレード:より柔らかいが、高い表面仕上げ品質と薄肉能力が必要

- 複合材料:非均質な特性が予測不可能な切断条件を生み出す

各素材カテゴリーでは、精度と効率のバランスを最適化するために、特定の工具、切削パラメータ、モニタリングアプローチが必要です。PTSMAKEでは、広範なテストと生産経験に基づいて、材料固有のプロトコルを開発しました。

機械の剛性と力学の役割

機械の選択は、精度と効率のバランスをとる上で重要な役割を果たします。主な検討事項は以下の通りです:

- 静的剛性:切断時のたわみに対する耐性

- 動的安定性:素早い動きにも正確さを保つ能力

- 熱安定性:延長運転中の寸法ドリフトの最小化

- 減衰特性:高速切削時の振動吸収

高精度と合理的な効率の両方が要求される航空宇宙関連の加工には、通常、高級スピンドルシステム、温度制御構造、加減速を最適化するルックアヘッド加工が可能な高度な制御システムを備えた機械を選択します。

航空宇宙分野のCNC加工において、精度と効率の適切なバランスを見つけることは、依然として業界最大の課題の一つである。そのためには、特定の部品要件、材料特性、機械能力、プロセス監視戦略を考慮した包括的なアプローチが必要です。製造プロセスの各側面を慎重に最適化することで、実行可能な生産速度を維持しながら、航空宇宙アプリケーションで要求される卓越した品質基準を達成することができます。

信頼性の高い航空宇宙CNC加工サービスに必要な認証とは?

航空宇宙部品を依頼したが、業界標準に適合していないことが判明したことはありませんか?あるいは、検査に合格した部品を受け取ったものの、運用中に不具合が生じたことはありませんか?航空宇宙産業では、エラーは許されませんが、要求される認証の迷路をナビゲートすることは、圧倒されることがあります。

信頼できる航空宇宙CNC加工サービスには、NADCAP、ISO 9001、特定のOEM承認などの追加資格とともに、最低でもAS9100認証が必要です。これらの認証は、サプライヤーが厳格な品質基準を満たし、適切な文書を維持し、特殊な航空宇宙製造プロトコルに従うことを保証します。

航空宇宙製造における認証の重要な役割

航空宇宙製造の世界では、認証は単なるペーパーワークではなく、必要不可欠なセーフガードである。私が航空宇宙プロジェクトの製造パートナー候補を評価する際、認証の確認は常に最初のステップとなる。これらの標準化された資格は、品質管理システム、工程管理、および技術的能力に関するベースラインを確立します。

航空宇宙産業では、かつてない精度と信頼性が要求される。たったひとつの製造上の欠陥が致命的な故障につながる可能性があるため、規制当局やOEMはこのような包括的な認証枠組みを設けている。これらの認証は、部品の物理的特性を超えて製造作業全体を包含する品質への構造的アプローチを提供する。

AS9100:航空宇宙製造のゴールドスタンダード

AS9100は、航空宇宙製造の礎となる認証です。この規格は、ISO9001を基礎としていますが、航空宇宙産業の品質と安全性に特化した約100の追加要求事項があります。数多くのサプライヤーと仕事をする中で、AS9100認証を取得したパートナーは、一貫して優れた結果を出していることがわかりました:

- 厳格なプロセス管理と文書化

- すべての生産段階を通じたトレーサビリティの強化

- 包括的なリスク管理システム

- 偽造部品防止への厳しい配慮

- 高度な構成管理

現在の改訂版であるAS9100 Rev.Dは、他の主要な規格と統合し、包括的な品質管理アプローチを構築しています。これは、単に顧客の要求事項を満たすということではなく、品質がすべてのプロセスに組み込まれた文化を創造するということです。

NADCAP:特殊工程の工程別認証

AS9100が品質管理全般を対象としているのに対し、NADCAP(National Aerospace and Defense Contractors Accreditation Program)は、航空宇宙部品の完全性にとって極めて重要な特殊工程に焦点を当てている。これには以下が含まれます:

| 特別なプロセス | 説明 | なぜ重要なのか |

|---|---|---|

| 熱処理 | 熱処理による材料特性の変化 | 材料の強度と耐久性を確保 |

| 化学処理 | 表面処理とコーティング | 耐食性および特定の表面特性を提供 |

| 非破壊検査 | 部品を破壊しない検査方法 | コンポーネントを損なうことなく内部の完全性を検証します。 |

| 溶接 | 素材の接合 | 過酷な条件に耐えなければならない構造的結合を作る |

| 表面強化 | ショットピーニング、レーザーピーニング | 耐疲労性と部品寿命の向上 |

これらのプロセスにおけるNADCAP認証は、これらの専門分野における卓越した能力を証明するものである。NADCAP認証を取得しているサプライヤーは、一般的に以下のような優れた理解を示していることがわかりました。 冶金変換8 これは部品の性能に直接影響する。

メーカー固有の認証および承認

業界標準の認証にとどまらず、多くのOEMが独自の認証プログラムを維持している。ボーイングのD1-9000、エアバスのAIMS、および同様のプログラムは、特定のメーカーのニーズに合わせた追加要件を設定しています。PTSMAKEでは、このような承認プロセスをナビゲートし、様々なティアワン航空宇宙サプライヤーをサポートしてきました。

これらのメーカー固有の承認には、多くの場合、以下のものが含まれる:

- 特殊なマテリアルハンドリング・プロトコル

- カスタム検査基準

- 独自のプロセス仕様

- 独自の文書要件

ISO 9001: 品質マネジメントの基礎

航空宇宙分野に特化した認証はISO 9001の上に構築されているが、この基本的な品質マネジメント規格は依然として極めて重要である。この規格は、次のような枠組みを確立しています:

- 品質管理へのプロセスベースのアプローチ

- エビデンスに基づく意思決定

- 継続的改善手法

- リスクに基づく思考

強固なISO 9001システムは、航空宇宙特有の要求事項を構築するためのバックボーンとして機能する。ISO 9001を導入していないサプライヤーは、通常、より厳しい航空宇宙規格を満たすのに苦労します。

材料認証およびトレーサビリティ要件

航空宇宙部品には、原材料から完成部品までの完全な材料トレーサビリティが要求されます。これには以下が含まれます:

- 化学組成を文書化した材料試験報告書(MTR

- 現物確認

- ヒートロットのトレーサビリティ

- 原材料のソース・ドキュメント

航空宇宙製造において、どのような部品でも元の材料バッチまで遡ることができることは譲れない条件です。潜在的なサプライヤーを検討する際、私は常にその資材の取り扱いと文書化システムがこれらの厳格な基準を満たしていることを確認します。

環境・安全認証

現代の航空宇宙製造業は、以下のような認証を通じて、環境と職場の安全に関する懸念にも対処しなければならない:

- 環境管理のためのISO 14001

- 労働安全衛生に関するISO 45001

- REACH、RoHS、その他の材料規制への対応

これらの認証は、製造工程が環境への影響を最小限に抑え、労働者の安全を守ることを保証するもので、持続可能な航空宇宙製造にとってますます重要な考慮事項となっている。

サプライヤー認証の確認方法

航空宇宙機械加工のパートナーを選ぶ際には、徹底的な認証確認が不可欠である。お勧めするのは

- すべての証明書類の現在のコピーを要求する

- 公的登録機関のデータベースによる認証の確認

- 実施状況を確認するための現地監査の実施

- 最近の顧客の承認とリファレンスの確認

PTSMAKEでは、包括的な認証文書を保持し、お客様による品質システムの検証を歓迎しています。この透明性により、航空宇宙パートナーシップの成功に不可欠な信頼が構築されます。

ラピッドプロトタイピングは航空宇宙CNC加工の効率をどのように高めるか?

航空宇宙製造の厳しい納期に直面しながら、発見が遅すぎた設計上の欠陥に悩まされたことはありませんか?あるいは、設計段階で問題が発見されず、コストのかかる生産変更に苛立った経験はないでしょうか。これらの課題は、最も綿密に計画された航空宇宙プロジェクトでさえも頓挫させる可能性があります。

ラピッドプロトタイピングは、エンジニアが本生産前に設計をテストし、コストのかかるエラーを減らし、開発サイクルを加速し、複雑な形状の検証を可能にすることで、航空宇宙CNC加工の効率を大幅に向上させます。このアプローチにより、最終部品の品質を向上させながら、全体の製造時間を最大70%短縮することができます。

ラピッドプロトタイピングと航空宇宙製造の交差点

ラピッドプロトタイピングは、航空宇宙部品製造へのアプローチに革命をもたらしました。デジタル設計から物理的なモデルを迅速に作成することで、高価な生産に着手する前にコンセプトを検証することができます。精度が譲れず、材料費がかさむ航空宇宙産業において、このアプローチは非常に大きな価値をもたらします。

PTSMAKEの私のチームは、定期的にラピッドプロトタイピング技術を採用し、航空宇宙産業のお客様が本格的な生産前に部品を最適化できるよう支援しています。物理的に部品を保持し、テストし、評価する能力は、最終製品を劇的に改善すると同時に、全体的な開発期間を短縮します。

航空宇宙CNC加工にラピッドプロトタイピングを統合するメリット

航空宇宙産業は卓越した品質基準を要求しており、ラピッドプロトタイピングにはいくつかの重要な利点があります:

デザイン・バリデーション:エンジニアは、フル生産に関連するコストをかけずに、部品設計の複数の反復を迅速にテストすることができます。

複雑形状試験:航空宇宙部品は、CADソフトウェアだけでは視覚化することが難しい複雑な形状を特徴とすることがよくあります。ラピッドプロトタイプを使用することで、エンジニアはこれらの複雑な形状が意図したとおりに機能することを確認することができます。

重量の最適化:航空宇宙用途では、1グラム単位が重要です。プロトタイピングは、構造的な完全性を維持しながら、正確な軽量化を可能にします。

機能テスト:航空宇宙用途に不可欠なプロトタイプは、動作条件下での性能を確認するための初期試験を受けることができる。

材料選択の検証:材料によって、機械加工時の挙動は異なります。プロトタイピングは、エンジニアが高価な航空宇宙グレードの合金を選択する前に、材料の選択を確認するのに役立ちます。

航空宇宙分野におけるラピッドプロトタイピング技術

いくつか 積層造形9 テクノロジーは、航空宇宙プロトタイピングにおいて、従来のCNC機械加工と並んで一般的に使用されている:

| テクノロジー | メリット | 代表的なアプリケーション |

|---|---|---|

| 溶融堆積モデリング(FDM) | 低コスト、短納期 | コンセプトモデル、フィットテスト |

| 選択的レーザー焼結(SLS) | 強度が高く、支持構造が不要 | 機能的なプロトタイプ、複雑な形状 |

| ダイレクトメタルレーザー焼結(DMLS) | 金属部品を直接作成、高精度 | 最終部品、複雑な金属部品 |

| ステレオリソグラフィー(SLA) | 優れた表面仕上げ、高いディテール | ビジュアルモデル、鋳造用パターン |

| CNC加工 | 高精度、実生産素材 | 機能的プロトタイプ、少量生産 |

ラピッドプロトタイピングによる開発サイクルの合理化

私が見た最も大きな利点のひとつは、ラピッド・プロトタイピングがいかに開発期間を短縮するかということです。従来の航空宇宙開発サイクルは何年もかかることが多かったのですが、高度なプロトタイピングを使えば、これを劇的に短縮することができます。

設計反復プロセスの加速

従来の設計プロセスでは、チームが機械加工されたプロトタイプを待つ間、イテレーションの間に何ヶ月もかかることがありました。しかし現在では、数日から数時間でプロトタイプを製作することができる:

- より迅速なデザイン・フィードバック:エンジニアは物理的な部品を迅速に受け取ることができ、迅速な設計改善が可能になります。

- パラレル開発:複数の設計バリエーションを同時にテストできる。

- 問題の早期発見:製造中にしか現れないかもしれない問題を、製造が始まる前に特定する。

PTSMAKEでは、ラピッドプロトタイピングと従来のCNC機械加工を組み合わせたハイブリッドアプローチを導入しています。これにより、航空宇宙のお客様は、費用対効果の高いプロトタイピングを使用して設計を迅速に検証し、最終部品の精密CNC加工にシームレスに移行することができます。

コストとROIの検討

ラピッドプロトタイピングを取り入れることによる経済的メリットは大きい:

- スクラップ率の低減:生産前に問題を特定することで、無駄を最小限に抑える。

- 金型コストの低減:プロトタイピングの段階で変更を加えることで、後で高価な金型を変更する必要がなくなります。

- 生産休止時間の最小化:十分にテストされた設計は、生産停止の可能性を減らす。

- 最適化された材料使用:プロトタイピングは、エンジニアがより効率的に材料を使用する部品を開発するのに役立ちます。

実際の導入戦略

航空宇宙CNC加工におけるラピッドプロトタイピングの利点を最大化するために、以下の実践的なステップを踏むことをお勧めする:

明確な要件から始める:プロトタイピングを始める前に、重要な性能パラメータと成功基準を定義する。

適切なプロトタイピング方法を選択する:何を検証する必要があるか(形、フィット感、機能)に基づいて技術を選択する。

テストしやすい設計:プロトタイプが要件に対して容易にテストできるようにする。

反復の計画:何度も設計を繰り返す時間を、プロジェクトのスケジュールに組み込んでください。

移行計画:すべての設計変更の文書化を含む、プロトタイプから生産までの明確な経路を開発する。

事例タービン部品の最適化

PTSMAKEの最近のプロジェクトでは、航空宇宙産業のお客様が複雑なタービン部品を最適化するお手伝いをしました。当初は、基本設計を検証するためにSLS技術を使用してラピッドプロトタイプを作成しました。設計を3回繰り返した後、機能テスト用のDMLSプロトタイプに移行しました。最後に、チタン合金を使用した製造部品の5軸CNC加工に移行しました。このアプローチにより、開発期間が60%短縮され、フル生産前にフローの問題を特定・解決することで生産コストが削減された。

航空宇宙製造における成功の鍵は、単に高度な技術を持っていることだけではありません。ラピッドプロトタイピングは、設計と製造の橋渡しの役割を果たし、部品がCNC加工の段階に達したときに、性能と製造性の両方が最適化されていることを保証します。

航空宇宙CNCマシニングは、大規模注文とカスタム注文の両方に対応できるか?

航空宇宙部品の大量生産が必要なときと、高度に専門化されたカスタム部品が必要なときの狭間で、1つのメーカーで両方に対応できないかと悩んだことはありませんか?厳しい納期や厳しい業界仕様が入り込むと、ジレンマはますます大きくなり、柔軟性と規模が本当に共存できるのか疑問が残ります。

そう、最新の航空宇宙用CNCマシニングは、大規模なオーダーにもカスタムオーダーにも効果的に対応できるのだ。先進的な製造施設では、拡張性のある生産システム、統合された品質管理、および汎用性の高い加工技術を採用しており、航空宇宙グレードの精度と認証コンプライアンスを維持しながら、大量の標準化された生産と特殊なワンオフコンポーネントの間で移行することができます。

航空宇宙製造における規模スペクトル

航空宇宙産業は、製造要件に関してユニークな課題を提示している。一方では、民間航空機の製造には何千もの同じ部品が必要になるかもしれません。一方では、特殊な航空宇宙用途では、独自の仕様で精密に設計された部品が1つだけ必要になることもあります。そのため、他の産業ではあまり要求されないような、さまざまな製造ニーズが生まれるのです。

大規模生産能力

大規模な航空宇宙製造といえば、標準化された部品の大量生産を指す。これらの部品には多くの場合、以下のようなものが含まれる:

- 構造フレーム要素

- エンジンマウントブラケット

- 内装部品

- 標準ファスナーとコネクター

航空宇宙アプリケーション用に設計された最新のCNCマシニングセンタは、いくつかのキーテクノロジーによって、こうした大規模な要件に対応できるように進化してきた:

- 連続運転が可能な多軸マシニングセンタ

- 自動マテリアルハンドリングシステム

- ロボットによる搬出入機能

- 高度な工具管理システム

これらのシステムの効率性は、スループットを最大化しながら一貫した品質を維持する能力から生まれます。PTSMAKEで航空宇宙産業の生産を管理した経験から、私は、当社の大容量マシニングセンターが、公差±0.0005インチ(0.0127mm)以内に一貫して保たれた同一の部品を何千個も生産できることを目の当たりにしてきました。

カスタムオーダー処理

その対極にあるのが、カスタムメイドの少量注文である:

- 新しい航空機設計のための試作部品

- レガシーシステム用交換部品

- 専用試験機部品

- 単発の研究開発部品

カスタム航空宇宙製造は、根本的に異なるアプローチを必要とする。同様のCNC技術を使用しながらも 運営方法10 は劇的に変化する。プログラミングはより集中的になり、セットアップ時間は長くなり、特殊な工具が必要になることもある。

両機能の統合

真の問題は、1つのメーカーが両極端を効果的に扱うことができるかということだ。私の評価では、この2つの能力を可能にする主な要因は以下の通りである:

適応製造システム

最先端の航空宇宙CNC工場は現在、私が「アダプティブ・マニュファクチャリング」と呼ぶ、生産モードを効率的に移行するように設計されたシステムを導入している。これには以下が含まれる:

| 能力 | 大規模な利益 | カスタム・オーダー特典 |

|---|---|---|

| CAMソフトウェアの汎用性 | 複数の同一部品の迅速なプログラミング | 複雑な単一部品プログラミング |

| モジュラー固定具 | 新規生産のための迅速な切り替え | ユニークな形状のための特殊なワーク保持 |

| ツールライブラリの管理 | 大量生産用に最適化されたツールパス | カスタム要件に対応する専用工具 |

| デジタルツインシミュレーション | 生産効率の最適化 | 複雑なカスタム・オペレーションの検証 |

労働力の専門化と柔軟性

もうひとつの重要な要素は人的要素である。効果的な二刀流メーカーは、以下のようなチームを維持している:

- 大量生産の最適化を得意とする生産のスペシャリスト

- カスタムプログラミングの課題に取り組むエンジニアリングのスペシャリスト

- 両方のシナリオで訓練を受けたユニバーサル品質管理担当者

- さまざまなワークフローを理解するプロジェクトマネージャー

PTSMAKEでは、統一された品質基準と認証プロセスを維持しながら、専門チームを編成することで、この2つの能力を開発してきました。これにより、大規模な航空宇宙産業のお客様にも、カスタムメイドで特殊なニーズをお持ちのお客様にも、適切な対応をお約束します。

規模を超えた品質保証

航空宇宙用途では、注文の大小にかかわらず品質を妥協することはできない。これは、大規模注文とカスタム注文の両方を管理する際に、特に課題となります。ここでは、効果的なCNCマシニストがどのようにこれに対処するかをご紹介します:

大規模生産のための品質システム

- 統計的工程管理(SPC)の実施

- 自動インライン検査システム

- バッチサンプリングプロトコル

- プロセス能力研究

カスタムオーダーの品質システム

- 100%検査プロトコル

- 特殊測定ソリューション

- ドキュメンテーションの充実

- カスタマイズされた検査手順

統一的な要素は、AS9100準拠のような厳格な航空宇宙規格を維持しながら、両方のシナリオに適応できる包括的な品質管理システムである。

コストの考慮と製造の経済性

二重能力製造の経済的現実を理解することは、あるCNCショップが専門化を選択する一方で、他のショップが両方のサービスを提供する理由を説明するのに役立つ:

規模の経済

大規模生産の利点

- 多くの部品にまたがるセットアップ費用の償却

- バルク材購入の利点

- マシン稼働率の最適化

- 1台あたりの番組制作費を削減

カスタム・バリュー・プロポジション

カスタム製造は、より高いコストを正当化する:

- エンジニアリングの専門知識

- 柔軟な製造能力

- 迅速な対応能力

- 独自の問題解決能力

その両方に対応できるメーカーは、これらの異なる経済モデルを注意深く管理しなければならない。そのためには通常、施設や設備は統一されたものであっても、各業種ごとに別々のコスト構造と価格戦略が必要となる。

結論統合能力アプローチ

プロトタイプ1個から数千個の生産まで、何百もの航空宇宙プロジェクトに携わってきた結果、最も効果的なアプローチは、私が "統合能力モデル "と呼んでいるものだという結論に達した。このアプローチでは、大規模製造とカスタム製造は対立するものではなく、お互いを強化する補完的な能力であることを認識する。

両方の能力を持つメーカーは、カスタム・ワークに必要な精密工学的思考を活用して大規模生産を改善することができる一方、大規模生産で重視される工程効率を活用してカスタム・プロジェクトをより経済的にすることができる。これにより、航空宇宙産業の顧客は、そのニーズがどの分野に属するかにかかわらず、強力な相乗効果を得ることができる。

航空宇宙CNCマシニングは、大規模注文とカスタム注文の両方に対応できるかという問いに対する答えは、「イエス」である。

表面相互作用特性が航空宇宙部品の性能と信頼性にどのような影響を与えるかをご覧ください。 ↩

難しい航空宇宙材料に特化した加工技術については、こちらをご覧ください。 ↩

航空宇宙用途の材料特性を評価する試験方法について学びます。 ↩

より安全な部品選定のために重要な航空宇宙製造認定について学びましょう。 ↩

この特殊な冷却技術が、過酷な条件下で金属部品の耐久性と性能をどのように向上させるかをご覧ください。 ↩

航空宇宙サプライヤー向けの詳細な要件と認証プロセスについては、こちらをクリックしてください。 ↩

航空宇宙機械加工における熱影響の詳細分析については、こちらをクリックしてください。 ↩

部品の性能を向上させるために、加工工程で材料特性がどのように変化するかを学びます。 ↩

アディティブ・テクノロジーが航空宇宙プロジェクトをどのように変革できるかをご覧ください。 ↩

専門的な製造ワークフローが、カスタム・プロジェクトと大規模プロジェクトの両方をどのように最適化するかをご覧ください。 ↩