重要な航空宇宙または防衛用途に適切なアルミニウム合金を選ぶのに苦労していませんか?多くのエンジニアがこの課題に直面し、高応力環境に耐えられない材料や精密な性能要件を満たせない材料を選択することでプロジェクトが失敗するリスクを負っています。

アルミニウム7075は、卓越した強度対重量比、優れた耐疲労性、優れた加工性で知られる高強度亜鉛ベース合金です。主に航空宇宙、防衛、高応力用途で使用され、標準的なアルミニウム合金が故障するような場合に優れた性能を発揮します。

PTSMAKEに入社して以来、重要な用途のためにアルミニウム7075を見落としていた多くのお客様と仕事をしてきました。この強力な合金は、多くの鋼に匹敵する強度を持ちながら、重量はわずか3分の1です。最小限の重量を維持しながら、過酷な条件下で性能を発揮する必要がある部品を設計している場合、以下の情報は、なぜ7075があなたの次のプロジェクトに最適なソリューションかもしれないかを理解するのに役立ちます。

7075アルミニウムは6061より強い?

重要なプロジェクトで、7075アルミニウムと6061アルミニウムのどちらを選ぶか迷って、材料仕様書とにらめっこしたことはありませんか?強度、重量、コストの完璧なバランスが必要なのに、技術的なデータシートが錯綜しているようで、イライラしたことはありませんか?

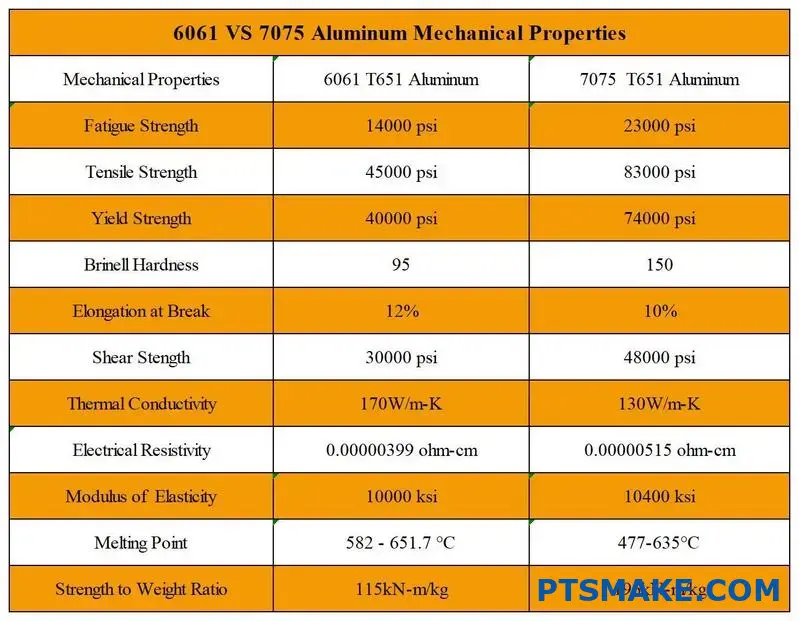

はい、7075アルミニウムは6061よりもかなり強いです。7075は、引張強度が約2倍(83,000psi対45,000psi)、降伏強度が優れているため、航空宇宙や防衛の高応力用途に最適です。

アルミニウム合金の呼称について

強度比較に入る前に、これらの数字が実際に何を意味するのかを理解することが重要です。アルミニウム合金の4桁の呼称システムは、異なるアルミニウム組成とその特性を分類するためにアルミニウム協会によって開発されました。

最初の桁は主な合金元素を示す。6061と7075はともに展伸合金で、"6 "はマグネシウムとシリコンが主な合金元素であることを示し、"7 "は亜鉛が主な添加元素であることを示す。2桁目は元の合金の修正や不純物制限を示し、最後の2桁はシリーズ内の特定の合金を識別します。

機械的特性の比較

強度特性を比較する場合、いくつかの重要な指標を評価する必要がある:

引張強度

7075アルミニウムは、特にT6調質条件において、引張強さで6061を大きく上回る:

| プロパティ | 7075-T6 | 6061-T6 | 違い |

|---|---|---|---|

| 極限引張強さ | 83,000 psi (572 MPa) | 45,000 psi(310 MPa) | ~84%の方が強い |

| 降伏強度 | 73,000 psi (503 MPa) | 40,000 psi (276 MPa) | ~83%の方が強い |

| 破断伸度 | 11% | 12% | 同様の延性 |

PTSMAKEで航空宇宙部品を扱った私の経験では、この優れた引張強度は、7075を故障が許されない構造的に重要な用途に好ましい選択にしている。

硬度比較

硬度は耐摩耗性や被削性と強い相関関係がある:

| 合金 | ブリネル硬度 | ロックウェル・B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

この硬度の大幅な違いが、7075が高摩耗条件にさらされる部品によく指定される理由を説明している。

耐疲労性

繰り返し荷重を受ける部品では、疲労強度が重要になります。7075-T6は5×10^8サイクルで約23,000psi (159 MPa)の疲労強度を発揮しますが、6061-T6は14,000psi (96 MPa)です。この 耐久限界1 この利点により、7075は航空機の構造部品や高性能自動車部品などの用途で特に重宝されている。

化学組成と強度への影響

化学組成は性能特性に直接影響する:

| エレメント | 7075 (%) | 6061 (%) | 特性への影響 |

|---|---|---|---|

| 亜鉛 | 5.1-6.1 | 最大0.25 | 7075の主な強化要素 |

| マグネシウム | 2.1-2.9 | 0.8-1.2 | 強度と耐食性に貢献 |

| 銅 | 1.2-2.0 | 0.15-0.4 | 強度は向上するが、耐食性は低下する |

| シリコン | 最大0.4 | 0.4-0.8 | 6061におけるMgとの主合金元素 |

7075の亜鉛含有量が高いほど析出硬化の可能性が高くなり、銅の添加は耐食性を多少犠牲にするものの、強度をさらに高める。

強さだけではないアプリケーションの考察

7075アルミニウムは明らかに強度が高いが、素材選びで重要なのは強度だけではない:

加工性

硬度が高いにもかかわらず、7075アルミニウムは非常によく加工できます。PTSMAKEでは、適切な切削パラメータを使用することで、7075は6061よりも効率的に加工できることを発見しました。しかし、工具摩耗は一般的に7075の方が大きくなります。

溶接性

6061は溶接性において明確な利点がある。TIGやMIGのような従来の方法で容易に溶接が可能です。これとは対照的に、7075は亜鉛含有量が高く、熱間割れ感受性を助長するため、溶接がより困難なアルミニウム合金のひとつと考えられています。

耐食性

6061は一般に、特に海洋環境において優れた耐食性を発揮する。7075は、特に銅の含有量が高いため、腐食性の環境では陽極酸化処理または化成処理などの追加保護が必要です。

コストに関する考察

これらの合金の価格差は大きく、通常7075は6061より30-50%高い。このコスト差により、6061は中程度の強度で十分な用途では、より経済的になります。

用途に合わせた正しい選択

これらの合金のどちらを選ぶかは、用途に応じて決めるべきである:

- 次のような場合に7075をお選びください:最大限の強度と耐疲労性が最優先され、重量が重要であり、より高いコストが性能要件によって正当化される場合。

- 次のような場合に6061をお選びください:中程度の強度で十分な場合、溶接性が必要な場合、耐食性が重要な場合、予算の制約が大きい場合。

精密製造において、万能なソリューションが存在することは稀です。具体的なアプリケーションの要件に基づいた慎重な材料選択により、性能と費用対効果の両方を最適化することができます。

7075アルミニウムは何に使われるのか?

ある種の航空宇宙部品がなぜ極度のストレス下でも故障しないのか、不思議に思ったことはないだろうか。あるいは、高性能のマウンテンバイクが、なぜ壊れることなくあれほどの衝撃に耐えられるのか。これらの驚異的なエンジニアリングの背後にある一見魔法のような素材は、しばしば気づかれることはありませんが、故障が許されない無数の用途にとって極めて重要なものなのです。

7075アルミニウムは主に、高い強度対重量比が重要な航空宇宙、軍事、輸送、スポーツ用品などの用途で使用されています。このアルミニウム合金は、アルミニウムの軽量特性を維持しながら、多くの鋼に匹敵する優れた強度を含む卓越した機械的特性を提供します。

7075アルミニウムの主な用途

航空宇宙産業への応用

7075アルミニウムの発祥の地は、実は航空宇宙産業でした。1940年代に開発されたこの合金は、瞬く間に航空機構造部品の主要材料となりました。軽量かつ驚異的な強度が必要なものを作る場合、7075アルミニウムはしばしば完璧なソリューションとなります。

現代の航空機には、この高強度合金が使われている:

- 機体フレームとバルクヘッド

- 翼のスパーとストリンガー

- 着陸装置部品

- 構造サポート

7075が航空宇宙用途で特に価値があるのは、その優れた耐疲労性です。航空機部品は、その動作寿命の間に無数の応力サイクルを経験し、この合金は、多くの代替材料よりも、これらの繰り返し負荷サイクルを通じて、その構造的完全性を維持します。

軍事・防衛用途

軍事分野では、7075アルミニウムのユニークな特性が、性能に妥協が許されない様々な用途に活用されています。PTSMAKEで防衛関連の請負業者と仕事をする中で、この合金がいかに重要であるかを身をもって感じてきました:

- 装甲メッキ部品

- 軍用機構造

- ミサイル部品

- 戦術装備

高い引張強度と優れた耐久性のコンビネーション 耐弾性2 は、7075アルミニウムを防護用途に特に有用なものにしています。通常、主要な装甲材料として使用されることはありませんが、複合装甲システムにおいて優れた構造支持体として機能します。

運輸業界の用途

航空宇宙産業だけでなく、強度を犠牲にすることなく軽量化を図ることが不可欠な輸送産業でも、7075アルミニウムが広く採用されています:

| 運輸アプリケーション | 7075アルミニウムの利点 |

|---|---|

| 高性能自動車部品 | 燃費向上、加速力強化 |

| レーシングカー部品 | 優れた強度対重量比、優れたハンドリング |

| マウンテンバイクフレーム | 軽量構造による耐久性 |

| 船舶部品 | 焼戻しによる耐食性 |

自動車産業、特にレーシングカーや高性能車では、構造的完全性を犠牲にすることなく重量を減らすために7075部品を使用しています。一般的に他のアルミニウム合金よりも高価ですが、特殊な用途では、性能上の利点がコストを正当化することがよくあります。

スポーツ用品用途

スポーツ用品業界は、パフォーマンスが最も重要なプレミアム用品に7075アルミニウムを採用しています:

- ロッククライミング用具(カラビナ、ピッケル)

- 高級アーチェリー部品

- 野球・ソフトボール用バット

- プレミアム・フィッシング・リールとコンポーネント

このような用途では、強度、重量、耐久性を兼ね備えた7075アルミニウムが理想的です。PTSMAKEでは、素材に完璧な性能しか求めないスポーツ用品メーカーの精密部品を製造してきました。

7075アルミニウムの製造に関する考察

機械加工の課題

7075は卓越した機械的特性を持つ一方で、機械加工工程では独特の課題があります。7075の価値を高めている硬度は、柔らかいアルミニウム合金に比べて加工を難しくしています。

私のPTSMAKEでの経験では、7075アルミニウムの加工を成功させるには、次のことが必要です:

- 適切な工具の選択(超硬工具が最適であることが多い)

- 適切な切削速度と送り

- 熱の蓄積を管理する効果的な冷却戦略

- ワークピースの動きを最小限に抑える専用治具

この素材は加工硬化しやすいため、製造工程で新たな問題を引き起こさないよう、加工戦略を慎重に計画する必要がある。

熱処理に関する考察

7075アルミニウムを使用する上で最も重要なことは、適切な熱処理です。最も一般的な調質はT6で、強度と寸法安定性の最適なバランスを提供します。

典型的な熱処理工程は以下の通りである:

- 溶体化熱処理(約900°Fまで加熱)

- 急冷

- 人工熟成(制御された再加熱)

この工程は材料特性を劇的に変化させ、引張強さを焼鈍状態の約33,000psiからT6状態の83,000psi以上にまで向上させる。しかし、最終的な部品の公差に影響を及ぼす可能性のある寸法変化が生じないように、この工程は正確に制御されなければならない。

7075アルミニウムとスチールの比較:どちらが良い特性を持っていますか?

プロジェクトでアルミ7075とスチールのどちらを選ぶか迷ったことはありませんか?特に納期が迫っている場合、予算内で重量と強度のバランスを取るのは不可能なパズルのように感じられるかもしれません。

7075アルミニウムは鋼鉄よりも普遍的に強いわけではありませんが、優れた強度対重量比を提供します。7075アルミニウムの重量は、特定の用途で同等の強度を持つスチールの約3分の1であり、重量が重要な航空宇宙および高性能用途に理想的です。

特性を分解する7075アルミニウムとスチールの比較

7075アルミニウムとスチールのような材料を比較する場合、単に生の強度数値を見るだけでなく、複数の特性を考慮する必要があります。様々な精密製造プロジェクトで両材料を幅広く扱ってきて、私は文脈が非常に重要であることを学びました。

引張強さの比較

7075-T6アルミニウム(最も一般的な調質)の引張強さは、通常74,000-78,000psi(510-540MPa)です。これはアルミニウム合金としては驚異的ですが、多くの鋼はこれを上回ります:

| 素材 | 引張強さ(psi) | 引張強さ (MPa) |

|---|---|---|

| 7075-T6アルミニウム | 74,000-78,000 | 510-540 |

| 軟鋼(A36) | 58,000-80,000 | 400-550 |

| 4140スチール(熱処理) | 150,000-165,000 | 1,035-1,140 |

| ステンレス304 | 85,000 | 585 |

ご覧のように、7075アルミニウムは一部の軟鋼よりも優れていますが、多くの鋼合金は引張強度が著しく高くなっています。しかし、引張強さだけでは完全なことは分かりません。

強度対重量比:重要な要素

7075アルミニウムが真に輝くのは、その卓越した強度対重量比です。スチールの密度7.85g/cm³に対し、7075アルミニウムの密度はわずか2.81g/cm³で、3分の1の重量で驚異的な強度を発揮します。

- 7075-T6アルミニウム:~196 kN・m/kg

- 鋼(種類によって異なる):~高強度鋼の場合、~154kN・m/kg

この特性により、7075アルミニウムは、航空宇宙部品やスポーツ用品など、構造的完全性を犠牲にすることなく軽量化が重要な用途を製造する際に、PTSMAKEが選択する材料となっています。

降伏強度と硬度

降伏強度は、材料が永久的に変形し始める時期を示します。7075-T6アルミニウムの降伏強度は約73,000psi (503 MPa)で、多くの鋼に匹敵しますが、高強度鋼合金よりは低いです。

硬度については、7075-T6アルミニウムは通常150ブリネルを測定します:

- 軟鋼:120ブリネル

- 熱処理鋼:280~600ブリネル(合金と処理による)

環境性能の違い

耐食性

鋼鉄は通常、腐食に耐えるために追加の処理やコーティングが必要ですが、アルミニウムは自然に酸化皮膜を形成し、ある程度の本質的な保護を提供します。しかし、7075アルミニウムは銅を多く含むため、他の多くのアルミニウム合金よりも腐食しやすいのです。

PTSMAKEでの製造経験では、7075アルミニウム部品が過酷な環境にさらされる場合、アルマイト処理やその他の保護仕上げを推奨することがよくあります。スチール部品の場合は、亜鉛メッキや特殊コーティングが一般的に必要です。

温度性能

スチールは一般的に、極端な温度でも構造的特性を維持する:

| 素材 | 低温性能 | 高温性能 |

|---|---|---|

| 7075アルミニウム | 極低温まで優れた性能を発揮 | 93℃を超えると強度を失う |

| スチール(代表値) | 低温に強い | 1000°F(538°C)まで強度を維持 |

この温度差は、使用温度が高い用途では非常に重要になり、重量が不利であるにもかかわらず、スチールが好まれることが多い。

コストと加工性の考慮

7075アルミニウムは、一般的に一般的な鋼よりも高価ですが、優れた加工性を提供します。PTSMAKEでは、7075の高い材料費がしばしば相殺されることを発見しました:

- 加工時間の短縮と工具摩耗の低減

- 軽量化による輸送コストの削減

- モバイル・アプリケーションにおけるエネルギー消費の削減

- 塗装不要(アルマイト処理を推奨)

材料の選択は、最終的には特定のアプリケーションの要件に依存します。重量が重要な航空宇宙、高性能自動車、またはスポーツ用品の用途では、鋼鉄の絶対的な最高強度の値を持っていないにもかかわらず、7075アルミニウムが優れていることがしばしば証明されます。

7075アルミニウムの長所と短所は?

重要なプロジェクトで材料の選択に迷ったことはありませんか?卓越した強度が必要だが、コストや耐食性に不安があるときなど。正しい材料選択は、プロジェクトの成功とコストのかかる失敗の分かれ目となります。

7075アルミニウムは、卓越した強度対重量比と優れた耐疲労性を提供しますが、他のアルミニウム合金に比べてコストが高く、溶接性が低下します。その卓越した硬度は航空宇宙用途に理想的ですが、腐食の懸念は適切な処理によって対処できます。

7075アルミニウムの利点

優れた強度対重量比

アルミニウム合金を比較するとき、7075は強度のピラミッドの頂点に立ちます。多くの鋼に匹敵する引張強度を持ちながら、わずか3分の1の重量でこの性能を発揮します。この卓越した強度対重量比は、軽量化が重要であるが強度は譲れないという用途において非常に貴重なものとなります。

PTSMAKEで航空宇宙産業のお客様と仕事をする中で、私はこの材料の特性がいかに燃料の節約や積載量の増加につながるかを身をもって体験してきました。この材料は、亜鉛をベースとした組成により、ユニークな 析出硬化4 アルミニウムの微細構造を強化するメカニズム。

優れた耐疲労性

7075アルミニウムのもう一つの際立った特性は、その優れた耐疲労性です。繰り返し荷重と除荷のサイクルを受ける部品は、通常、静的荷重定格が示唆するよりもはるかに早く破損します。しかし、7075はこのような条件下でもその完全性を維持します。

この特性は、振動や周期的な負荷を伴う用途で特に価値がある:

- 航空機構造部品

- 高性能自動車部品

- スポーツ用品(自転車フレーム、クライミング用具)

- 軍事装備

高い加工性

7075アルミニウムは、その硬さにもかかわらず、適切な技術を用いれば非常によく加工できます。そのため、公差の厳しい複雑な部品を作るのに適しています。PTSMAKEでは、±0.005mmの精度を必要とする7075部品を定期的にCNC加工しています。

この素材は、適切な工具を使えばきれいに切断でき、伝統的な加工方法にも最新の加工方法にもよく対応する。この機械加工性は、その強度特性と相まって、複雑な精密部品に理想的です。

7075アルミニウムの欠点

コストに関する考察

7075アルミニウムの重大な欠点は、より一般的なアルミニウム合金に比べてコストが高いことです。価格プレミアムが存在する理由はいくつかあります:

- より複雑な合金化プロセス

- 特殊産業における需要の高まり

- より厳しい品質管理要件

この表は、一般的なアルミニウム合金のおおよその相対コストを比較したものです:

| アルミニウム合金 | 相対コスト指数 |

|---|---|

| 1100(ピュア) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

このコスト差は、大量生産では大きなものとなり得るが、重要な用途では性能上の利点によって正当化されることが多い。

限られた溶接性

おそらく7075アルミニウムの最も重要な技術的限界は、その溶接性の低さです。卓越した強度をもたらす高い亜鉛含有量は、溶接割れや熱影響部の強度低下を非常に起こしやすくしています。

この制限は、7075の部品が通常、別の接合方法を必要とすることを意味する:

- 機械的締結(ボルト、リベット)

- 接着剤による接着

- 摩擦攪拌接合のような特殊加工

製造シナリオによっては、この制限によって設計が変更されたり、溶接アセンブリが必要な場合に代替材料の使用を余儀なくされたりする。

腐食の脆弱性

すべてのアルミニウム合金は自然な酸化皮膜を形成し、基本的な腐食防止効果を発揮しますが、7075は特に他のアルミニウム合金よりも特定の種類の腐食に弱いという特徴があります:

- 応力腐食割れ

- 剥離腐食

- 特定の金属との接触によるガルバニック腐食

この脆弱性は、陽極酸化処理、陽極酸化処理、保護コーティングなどの適切な表面処理によって軽減することができます。PTSMAKEでは、通常、過酷な環境にさらされる7075部品をアルマイト処理することをお勧めしています。

アプリケーション固有の考慮事項

7075アルミニウムの適合性は、最終的にはお客様の特定の用途の要件に依存します。7075が正しい選択かどうかを評価する際には、これらの要因を考慮することが役に立つと思います:

7075アルミニウムの理想的な用途

この教材は、それを必要とするシナリオに優れている:

- 最小の重量で最大の強度

- 優れた耐疲労性

- 複雑な形状に対する優れた加工性

- 溶接の必要なし

一般的な用途は以下の通り:

- 航空機構造部品

- 防衛装備品

- 高級スポーツ用品

- 精密機械部品

代替案を選ぶべき時

その他の合金については、用途に応じて検討すること:

- 広範な溶接要件(6061または5052を検討)

- 表面保護なしの厳しい腐食環境

- 大量生産のための予算制約

- 高い導電性が必要(1100または6101を検討)

これらの要素をお客様の具体的な要件と照らし合わせて慎重に評価することで、7075アルミニウムがお客様のプロジェクトに適した素材であるかどうかについて、十分な情報に基づいた決定を下すことができます。

アルミニウムの最も強い等級とは?

アルミニウムの極めて高い強度が要求されるプロジェクトで、無数の合金の選択肢に圧倒されたことはありませんか?構造上の完全性と安全性は譲れないのに、正しい等級を使用しているのか疑問に思ったことはありませんか?

市販されているアルミニウムの中で最も強いグレードは7075-T6です。この高強度アルミニウム合金は、主合金元素として亜鉛を含み、最大572MPa(83,000psi)の引張強度を提供し、航空宇宙、軍事、高応力用途に理想的です。

7075アルミニウムの優れた強度特性を理解する

高性能アルミニウム合金について語るとき、7075は常に強度の点でトップにランクされます。精密製造のために様々な金属を広範囲に扱ってきた者として、私は7075アルミニウムが要求の厳しい用途において他のほとんどのアルミニウム等級を凌駕するのを見てきました。

7075アルミニウムの卓越した強度は、そのユニークな組成に由来します。亜鉛が約5.1~6.1%、マグネシウムが2.1~2.9%、銅が1.2~2.0%、そして少量のクロム、マンガン、チタンが含まれています。この亜鉛を多く含む配合は、熱処理によって優れた機械的特性を発揮する合金を生み出します。

T6調質呼称(7075-T6)は、合金の強度を最大化する特定の熱処理工程を示す。このプロセスでは、溶体化熱処理に続いて人工時効処理が行われます。その結果、多くの鋼に匹敵する引張強度を持ちながら、重量はわずか3分の1のアルミニウム合金となります。

7075の機械的特性

7075-T6アルミニウムの優れた機械的特性により、他のグレードとは一線を画しています:

| プロパティ | 7075-T6バリュー | 6061-T6との比較 |

|---|---|---|

| 引張強度 | 83,000 psi (572 MPa) | ~1.8倍の強さ |

| 降伏強度 | 73,000 psi (503 MPa) | ~2倍強い |

| 硬度(ブリネル) | 150 HB | ~1.9倍の硬さ |

| 疲労強度 | 23,000 psi (159 MPa) | ~1.6倍良い |

7075-T6は、広く使用されている6061-T6合金の約2倍の強度を持ちながら、アルミニウムの軽量性というスチールに対する優位性を維持しています。

最高強度のアルミニウムを必要とする用途

航空宇宙および防衛用途

1940年代、航空宇宙産業が7075開発の原動力となった。今日、この合金は引き続き重要な役割を果たしています:

- 航空機構造部品

- 軍事機器と装甲メッキ

- ミサイル部品

- 機体フレームとバルクヘッド

PTSMAKEでは、多くの航空宇宙プロジェクトで、故障が許されない部品に7075アルミニウムが指定されているのを見てきました。この合金の優れた強度対重量比は、構造的完全性を維持しながら航空機の重量を削減する上で非常に貴重です。

最高のパフォーマンスが求められるスポーツ用品

7075アルミニウムの卓越した特性は、高性能スポーツ用品の分野でも人気を博している:

- マウンテンバイクのフレームとコンポーネント

- クライミング用品(カラビナ、ピッケル)

- プロ用アーチェリーライザー

- 高級ラクロス・スティック

スポーツ用品メーカーは、軽量でありながら強い力に耐える7075の能力を高く評価し、アスリートに競争力を与えている。

その強さにもかかわらず7075アルミニウムの限界

7075は比類のない強度を発揮しますが、すべての用途に適しているわけではありません。その限界を理解することは、適切な材料選択のために極めて重要です:

耐食性の課題

7075の重大な欠点は、他のアルミニウム合金、特に5000シリーズや6000シリーズに比べて耐食性が比較的低いことです。銅の含有量が多いため 応力腐食割れ5 と剥離腐食、特に海洋環境での腐食が顕著である。

精密機械加工の経験上、腐食環境にさらされる7075部品には、追加の保護処理をお勧めすることがよくあります:

- 陽極酸化処理(タイプIIまたはタイプIII)

- アロジンクロメート化成皮膜

- プライマーと塗装システム

- 定期的なメンテナンスと点検の手順

製作と溶接性の考慮

もうひとつの制限は、加工の難しさである。7075に強度を与えている特性は、7075を強靭にしている:

- 機械加工が難しい(専用の工具が必要)

- 従来の方法では困難な溶接

- 熱処理中に反りが発生しやすい

- 他のアルミニウム等級より一般的に高価

溶接が必要な複雑な形状の場合、こうした制限を避けるために、6061のような代替合金や複合材による設計アプローチを提案することが多い。

7075と他の高強度アルミニウム合金の比較

7075は一般的に最も強いアルミニウム合金と見なされていますが、他のいくつかの高性能オプションも検討に値します:

| 合金 | 引張強度 | 主な利点 | 一般的なアプリケーション |

|---|---|---|---|

| 7075-T6 | 83,000 psi | 最高強度 | 航空宇宙、軍事 |

| 2024-T3 | 65,000 psi | より優れた耐疲労性 | 航空機構造 |

| 7068-T6511 | 97,000 psi | 最高の専門強度 | コンペティション・シューティング |

| 6061-T6 | 45,000 psi | より優れた耐食性 | 汎用 |

| 5083-H321 | 46,000 psi | 優れた耐海洋腐食性 | 造船、海洋 |

7068合金は、特定の形状では7075合金を上回る強度を発揮する特殊な合金として特筆に値するが、あまり広く出回っておらず、価格もかなり高いため、ほとんどの商業用途では実用的ではない。

7075アルミニウム溶接の安全性とリスク管理?

7075アルミニウムの溶接を試みたものの、溶接部にひびが入り、ため息をついて悔しい思いをしたことはありませんか?あるいは、航空宇宙用途で人気があるにもかかわらず、作業場の監督者がこの特殊合金の溶接を厳しく禁じているのを不思議に思ったことはありませんか?

7075アルミニウムの溶接には、有毒ヒュームの発生、低融点による火災の危険性、潜在的な構造欠陥など、重大な安全リスクが伴います。適切な換気、特殊なPPE、消火システム、および包括的なオペレーター・トレーニングは、これらの危険を軽減するために不可欠なリスク管理戦略です。

7075アルミニウム溶接における主な安全上の危険の特定

7075アルミニウムの溶接に関しては、安全上の懸念は技術的な難しさをはるかに超えています。PTSMAKEで航空宇宙および防衛産業のお客様と仕事をした経験から、溶接を試みる前に対処しなければならないいくつかの重大な危険性を観察しました。

有毒ガス発生

7075アルミニウムには亜鉛(5.1~6.1%)、マグネシウム(2.1~2.9%)、銅(1.2~2.0%)が含まれており、これらは溶接温度で気化します。これらの蒸気は、次のような状態を引き起こす ことがある。 金属熱6 - は、溶接工が金属酸化物のヒュームを吸い込むと発症するインフルエンザのような病気である。症状は通常、暴露の4~12時間後に現れ、以下のようなものがある:

- 発熱と悪寒

- 口の中の金属味

- 疲労と筋肉痛

- 吐き気と頭痛

通常は一時的なものだが、繰り返し暴露されると、長期的な呼吸器系の問題を引き起こし、肺感染症にかかりやすくなる。

火災と爆発の危険性

アルミニウムの融点は(鋼鉄に比べて)比較的低いため、重大な火災の危険がある。さらに、アルミニウムの粉塵は非常に可燃性が高い。溶接作業中、これらの要因が危険な状況を作り出します:

- 溶けたアルミニウムは、離れた場所にある可燃物に引火する可能性がある。

- アルミニウム粒子は空気と爆発性の混合物を形成する可能性がある。

- 溶融アルミニウムに水が接触すると、激しい水蒸気爆発を引き起こす可能性がある。

構造的完全性のリスク

おそらく安全性の観点から最も懸念されるのは、溶接後の構造破壊の可能性である。熱影響部は母材よりも著しく弱くなり、すぐには見えない潜在的な破壊点を生み出す。これは、耐荷重用途において重大な安全リスクをもたらす。

7075アルミニウムの取り扱いに不可欠な安全装備

PTSMAKEで7075アルミニウムを扱う場合、溶接よりも機械加工が中心ですが、包括的な安全プロトコルを実施しています。溶接を試みなければならない人にとって、これらの安全対策は譲れないものです:

呼吸保護システム

標準的な溶接マスクでは、7075アルミニウムの 溶接には不十分です。必要な装備は以下の通り:

- 適切な金属ヒュームフィルター付きの動力式空気清浄呼吸器(PAPR)

- 密閉空間用外部給気システム

- 安全な暴露レベルを確認するための職場の空気モニタリング装置

特殊PPEの要件

呼吸用保護具だけでなく、特殊な個人用保護具も不可欠である:

- 皮膚全体を覆う耐火性の衣服

- 専用のアルミ製溶接用手袋(通常、標準的な溶接用手袋よりも断熱性が高い)

- 特定のアルミニウム溶接定格を持つフェイスシールド

- 耐熱エプロンとスリーブ

施設安全システム

ワークスペースそのものに、大幅な安全対策が必要だ:

| 安全システム | 目的 | メンテナンスの必要性 |

|---|---|---|

| 換気の強化 | 有毒ガスを除去 | 毎月のフィルター交換、四半期ごとのシステム点検 |

| 消火活動 | アルミニウム火災の可能性を含む | 年次点検、D種特殊消火器 |

| 溶接専用エリア | 溶接作業の分離 | 毎日の清掃、定期的な表面検査 |

| 緊急用洗眼器/シャワー | 化学物質への暴露 | 週1回の検査、月1回の全数検査 |

リスク管理戦略の実施

15年以上にわたって航空宇宙企業に精密部品を供給してきた私は、適切なリスク管理戦略がいかに安全なオペレーションと職場の惨事を分けるかを目の当たりにしてきた。

包括的なオペレーター・トレーニング

7075アルミニウムの溶接を行おうとする者は、標準的な溶接資格以上の専門訓練を受けなければならない:

- 材料固有の危険性の認識

- 緊急時の対応手順

- ヘルス・モニタリング・プロトコル

- 適切な機器のメンテナンス

エンジニアリング・コントロールとワークスペース設計

ワークスペースのデザインは、リスクを軽減する上で重要な役割を果たす:

- 作業者の呼吸ゾーンからヒュームを遠ざけるドラフトテーブル

- 延焼リスクを低減する遮熱バリア

- 不燃性の表面を持つ指定高温作業エリア

- 複数の場所からアクセス可能な緊急停止システム

医療監視プログラム

7075アルミニウムの溶接に関連する健康上のリスクがあるため、医療監視プログラムを実施することが望ましい:

- 溶接工のベースライン肺機能検査

- 金属蓄積の定期的な血液検査

- 聴力検査(アルミニウム溶接は過大な騒音を発生する可能性がある)

- 年1回の包括的健康評価

ドキュメンテーションとコンプライアンス

適切な文書化は、安全と法令遵守の両面で不可欠である:

- 7075アルミニウム特有の詳細な安全手順

- インシデント報告と調査プロトコル

- 定期的な安全監査と是正措置の追跡

- 製品安全データシート(MSDS)の入手可能性とトレーニング

安全リスク低減のための代替アプローチ

PTSMAKEでは、7075アルミニウム部品の接続が必要なお客様に、代替接合方法をお勧めすることがよくあります。これらの代替方法は、要求される構造的完全性を達成しながら、安全上のリスクを大幅に低減します:

- 機械的締結(ボルト、リベット、ネジ)

- 航空宇宙グレードのエポキシ樹脂による接着

- 摩擦攪拌接合(融点以下で作動する)

- 熱処理部分の接合を不要にするための設計変更

このような戦略を実施することで、メーカーは従来の7075アルミニウムの溶接に伴う重大な安全リスクを導入することなく、設計目標を達成できることが多い。

熱処理はアルミニウム7075の特性にどのような影響を与えますか?

高級合金を使用しているにもかかわらず、期待通りの性能を発揮しないアルミニウム部品に苦労したことはありませんか?同じ材料でありながら、用途によって特性が大きく異なることを不思議に思ったことはありませんか?多くの場合、その違いは合金そのものではなく、熱処理の仕方にあります。

熱処理は、その微細構造を変化させることにより、アルミニウム7075の特性を大きく変えます。溶体化処理、焼入れ、時効処理などの制御された加熱と冷却プロセスにより、この合金は、延性と靭性を多少犠牲にする一方で、最大3倍の高強度、耐食性の向上、機械加工性の向上を達成することができます。

アルミニウム7075の熱処理効果を理解する

熱処理は、アルミニウム7075を大きく変えるものであり、航空宇宙や高応力用途で広く使用されている理由です。数え切れないほどの精密機械加工プロジェクトを監督してきた私は、適切な熱処理プロトコルが部品の成功と失敗を分けることを目の当たりにしてきました。

7075アルミニウムを熱処理する基本的な目的は、特定の用途向けに機械的特性を最適化することです。制御された温度変化により合金の微細構造を操作することで、強度、硬度、その他の特性を向上させ、厳しい要求を満たすことができます。

アルミニウム7075の主な熱処理工程

アルミニウム7075の熱処理には、通常いくつかの異なる工程があります:

- 溶液熱処理:合金を約900°F(480℃)に加熱し、合金元素を固溶体に溶解させる。

- 焼き入れ:通常は水中で材料を急冷し、過飽和固溶体を作る。

- エイジング:室温で自然に、あるいは高温で人為的に、微細構造内に析出物を形成させる。

これらの各段階が、材料の最終的な特性に寄与します。7075アルミニウムの最も一般的な調質材には、T6、T73、T76があり、それぞれ特性のバランスが異なります。

熱処理による機械的性質の変化

熱処理は、7075アルミニウムの機械的特性を劇的に変化させます。次の表は、アニール処理(O調質)とピーク時効処理(T6調質)の間の典型的な特性の変化を示しています:

| プロパティ | 7075-O(アニール処理) | 7075-T6(ピークエイジド) | 変更係数 |

|---|---|---|---|

| 引張強度 | 22 ksi(152 MPa) | 83 ksi(572 MPa) | 3.8倍増 |

| 降伏強度 | 14 ksi (97 MPa) | 73 ksi(503 MPa) | 5.2倍増 |

| 伸び | 16% | 11% | 31%減少 |

| 硬度(ブリネル) | 60 | 150 | 2.5倍増 |

このような特性の変化が起こるのは 析出硬化7ナノスケールの粒子がアルミニウムのマトリックス内に形成され、転位の動きを効果的にブロックし、合金を強化する。

特定の材料特性への影響

強度と硬度

アルミニウム7075に対する熱処理の最も劇的な効果は、強度と硬度の向上です。適切な熱処理により、引張強さはアニール状態の約22ksiからT6調質では83ksi以上まで増加します。しかし、この強化には代償が伴います。材料は通常、その過程で延性を失います。

PTSMAKEでは、一貫した強度特性を得るためには、エージングプロセスを注意深く管理することが重要であることを発見しました。熟成温度や熟成時間のわずかな変化でも、特性に大きな違いが生じることがあります。

耐食性

熱処理は耐食性、特に応力腐食割れ(SCC)感受性 に大きな影響を与える。T6調質は最大の強度を持つが、耐食性を向上させるために強度をある程度犠牲にしたT73のような特別に開発された調質よりもSCCに対して脆弱である可能性がある。

寸法安定性

もうひとつの重要な考慮点は寸法安定性である。熱処理は残留応力やわずかな寸法変化を引き起こす可能性がある。高精度の部品では、製造工程でこれを考慮する必要があります。当社の精密CNC機械加工では、熱処理された7075を加工する場合、このような寸法変化を考慮した計画を立てることがよくあります。

疲労特性

熱処理は疲労性能にも影響する。T6調質は一般的に良好な耐疲労性を示すが、T73やその他の過時効調質は、航空宇宙部品にとって重要な繰返し荷重用途において、より優れた耐き裂進展性を示す可能性がある。

様々な熱処理の実際的な応用

さまざまな熱処理は、用途の特定の要件に基づいて選択される:

- T6テンパ:航空宇宙用構造部品など、最大強度が優先される場合に使用される。

- T73テンパー:10-15%はT6より強度が低いものの、より優れた耐応力腐食性を必要とする用途に選択。

- T76テンパー:T6の強度とT73の耐食性の間の妥協点を提供する。

適切な調質材を選択することが部品の性能にとって極めて重要な用途を数え切れないほど見てきました。例えば、重要な航空宇宙部品をPTSMAKEで加工する場合、強度が低いにもかかわらず、T6よりもT73を推奨することがよくあります。

用途に応じた熱処理の最適化

熱処理工程は、特定の用途に対して特定の特性を最適化するように調整することができる。例えば、時効時間と温度を変更することで、強度と靭性のバランスを微調整することができます。これは、複雑な負荷シナリオに直面する部品にとって特に重要です。

航空宇宙や防衛分野のお客様と仕事をする場合、私たちはしばしば材料エンジニアと協力して、特定の用途に必要な正確な特性プロファイルを達成するカスタマイズされた熱処理プロトコルを開発します。

アルミニウム7075の加工上の課題とは?

アルミニウム7075の加工パラメータを設定するのに何時間も費やしたが、表面仕上げが悪かったり、寸法に問題があったりする部品が出来上がってしまったことはありませんか?あるいは、この高強度合金を加工する際に、高価な切削工具が早期に摩耗してしまうのを見たことはありませんか?

アルミニウム7075は、その高強度、高硬度、高熱特性のため、加工に独特の課題があります。一般的な課題には、工具の急速な摩耗、切りくず処理の問題、エッジの作り込み、熱管理の問題、寸法安定性の懸念、バリの形成、仕上げ面の課題などがあります。適切な工具、切削パラメータ、加工戦略が不可欠である。

アルミニウム7075の性質を理解する

具体的な加工上の課題に飛び込む前に、アルミニウム7075の特徴を理解することが重要です。この亜鉛ベースの合金は、約5.6%の亜鉛、2.5%のマグネシウム、1.6%の銅、そして少量のクロムを含んでいます。これらの元素が組み合わさることで、卓越した強度対重量比を持つ合金が生まれますが、加工を困難にする要因にもなっています。

7075の高強度(特にT6調質状態)は、他のアルミニウム合金で発生する切削力よりも著しく高くなる可能性があります。チタンや焼き入れ鋼ほどではありませんが、7075の機械的特性は、機械加工がより困難なアルミニウム合金の一つです。

アルミニウム7075の主な加工課題

1.迅速な工具摩耗

アルミニウム7075を加工する際の最も一般的な問題の一つは、工具摩耗の促進です。この合金の硬度(T6の状態で約150ブリネル)は、特に不適切な工具材料や形状を使用した場合、すぐに切れ刃を鈍らせます。

PTSMAKEでは、特殊コーティングを施した超硬工具が、この合金を加工する際の工具寿命を大幅に延長することを発見しました。ダイヤモンドコーティングされた工具は、当初は高価ですが、寿命が延び、工具交換のためのダウンタイムが短縮されるため、多くの場合、大量生産では費用対効果に優れています。

2.チップコントロールと避難

アルミニウム7075は、工具やワークピースに巻きつくような、長くて筋状の切りくずを生成する傾向があります。このような切りくずは、安全上の問題を引き起こすだけでなく、次のような問題にもつながります:

- 切屑の再切削により加工面が損傷する。

- 切りくずがフルートに詰まると工具が破損する

- 切断部での熱の増加

- 手作業による切り屑の除去による生産の遅れ

適切なチップブレーカーの形状と十分なクーラント圧は、この難題を解決するために不可欠です。

3.ビルト・アップ・エッジ(BUE)形成

ビルトアップエッジ8 の形成は、特にアルミニウム7075で問題となる。加工中、熱と圧力によって被削材が切削工具の刃先に付着し、工具形状を変化させる堆積層が形成されることがある。この現象は次のような結果をもたらす:

- 破れや汚れを伴う表面仕上げの不良

- 寸法の不正確さ

- 工具摩耗の促進

- 一貫性のない加工結果

4.熱管理

アルミニウムは一般的に熱伝導率が良いのですが、7075を加工する際に発生する高い切削力は大きな熱を発生させます。この熱を効果的に管理する必要があります:

- ワークの熱膨張とそれに起因する寸法の問題を防ぐ

- 工具の早期摩耗を防ぐ

- 完成部品の材料特性を維持する

- 加工面の硬化を防ぐ

二次的課題と技術的考察

寸法安定性への懸念

次の表は、アルミニウム7075を加工する際の寸法安定性に関する具体的な課題の概要です:

| チャレンジ | 原因 | ソリューション |

|---|---|---|

| 薄い壁の歪み | 残留応力、切削力 | プログレッシブ加工、適切な固定具 |

| 熱膨張 | 切断時に発生する熱 | 効果的な冷却、適切な供給量 |

| 加工後の反り | 残留応力の緩和 | 最終加工前の応力除去 |

| スレッドの変形 | 材料の弾性特性 | 特殊なねじ切り技術、適切な潤滑 |

表面仕上げの問題

アルミニウム7075に一貫した高品質の表面仕上げを施すことは、難しいことです。この材料の特性により、いくつかの表面欠陥が発生する可能性があります:

- チャッターマーク:このような振動によるパターンは、特に工具のリーチが長い場合や、ワークの剛性が十分でない場合に発生します。

- 汚し:材料の延性により、きれいな切断ではなく、表面が汚れることがある。

- フィードマーク:不適切な送り速度は、除去が困難な目に見えるツールパスを残す可能性があります。

- 表面硬化:過度の熱や鈍い工具は、表面を加工硬化させ、その後の作業を困難にする。

航空宇宙用途や高性能用途では、このような表面仕上げの問題は単なる外観上の問題ではなく、疲労寿命、耐腐食性、部品性能に影響を及ぼす可能性があります。

バー形成

アルミニウム7075では、バリの形成も重要な課題です。これらの不要な突起物は、エッジや缶に沿って形成されます:

- 取り扱い時に安全上の危険をもたらす

- 組立工程を妨げる

- コストのかかる二次バリ取り作業が必要

- 部品の品質と寸法精度を下げる

PTSMAKEでの経験では、CNC加工工程に直接バリ取り戦略を導入することで、ほとんどの7075部品のバリ取り作業を個別に行うよりも効率的であることが証明されています。

ソリューションの実践

アルミニウム7075の加工を成功させる鍵は、オーダーメイドの戦略でこれらの課題に対処することにあります。適切な工具選択、最適化された切削パラメータ、適切なクーラント塗布、適切な固定具、これらすべてが、この高性能合金の効果的な加工戦略の重要な要素です。

このような課題を理解し、それに備えることで、メーカーは航空宇宙、防衛、その他の要求の厳しい用途に求められる精度と品質を備えたアルミニウム7075部品を効率的に加工することができます。

アルミニウム7075は耐食性のために陽極酸化処理できますか?

高強度アルミニウム7075部品に投資したものの、過酷な環境で早期に劣化してしまうのをご覧になったことはありませんか?あるいは、あるアルミニウム部品は見事に腐食に耐えるのに、なぜ7075部品は最善の努力にもかかわらず傷つきやすいのか不思議に思ったことはありませんか?

はい、7075アルミニウムは耐食性のために陽極酸化処理することができますが、重要な注意事項があります。陽極酸化処理により保護酸化皮膜が形成され、耐食性が大幅に向上しますが、7075は亜鉛含有量が高いため、他のアルミニウム合金よりも効果的な陽極酸化処理が難しく、特殊な工程と慎重な品質管理が必要となります。

アルミニウム7075の陽極酸化処理について

アルミニウム7075は、その卓越した強度対重量比により、航空宇宙、防衛、高性能用途で広く支持されています。しかし、その優れた機械的特性は腐食に弱く、特に要求の厳しい環境では保護が必要です。

アルマイト処理は、電気化学的プロセスにより、アルミニウム表面を耐久性のある耐食性の酸化皮膜に変えます。これは簡単なことのように聞こえますが、アルミニウム7075は、その合金元素、特に高い亜鉛含有量(5.1-6.1%)のために、アルマイト処理中にユニークな課題を提示します。

7075陽極酸化を支える化学

7075をアルマイト処理する場合、アルミニウムの表面を酸化アルミニウム(Al₂O₃)に変えます。この電気化学プロセスは、アルミニウムが電気回路の陽極として機能する酸性電解質浴中で起こります。その結果、酸化層は母材と一体化し、単に上にコーティングされるだけではありません。

7075の高い亜鉛含有量は、いくつかの点でアルマイト処理に影響します:

7075アルミニウムの陽極酸化の種類

数多くの航空宇宙・防衛産業の顧客と仕事をしてきた経験から、適切な陽極酸化処理タイプを選択することが、7075の腐食保護の結果に大きく影響することがわかりました。

タイプI陽極酸化(クロム酸)

タイプIのアルマイト処理では、薄い(0.00005インチから0.0001インチ)酸化皮膜が形成されます:

- 優れた耐疲労性

- 良好な耐食性

- 最小限の寸法変化

- 優れた耐クラック性

このため、タイプIは、疲労特性が損なわれない航空機部品に特に適している。

タイプII陽極酸化(硫酸)

タイプIIは中程度の厚さのフィルム(0.0001 "から0.001")を作り、それを提供する:

- 良好な耐食性

- タイプIより優れた耐摩耗性

- 染料を受け入れる能力

- 費用対効果の高い処理

タイプIII(ハード)アルマイト

タイプIIIは、最も厚い酸化被膜(0.001 "から0.004")となる:

- 優れた耐摩耗性

- 強化された腐食保護

- 優れた硬度

- より大きな次元の変化

7075のアルマイトの種類を比較してみました:

| 陽極酸化タイプ | 酸化膜厚 | 耐食性 | 耐摩耗性 | 疲労強度 衝撃 | ベストアプリケーション |

|---|---|---|---|---|---|

| タイプI(クロミック) | 0.00005" - 0.0001" | グッド | 低い | 最小限 | 航空機部品、疲労重要部品 |

| タイプII(硫黄) | 0.0001" - 0.001" | より良い | 中程度 | 中程度 | 汎用用途、装飾用途 |

| タイプIII(ハード) | 0.001" - 0.004" | ベスト | 素晴らしい | 重要 | 摩耗面、過酷な環境 |

7075に特有の陽極酸化の課題

PTSMAKEでは、お客様のために7075部品をアルマイト処理する際、いくつかの課題を克服してきました。最も一般的な課題は以下の通りです:

1.表面処理の要件

7075は入念な表面処理が要求されます。汚染物質、加工痕、傷はアルマイト処理後に拡大されます。そのためには

- 多段階洗浄プロセス

- 適切な脱脂

- 制御されたエッチングパラメーター

- 工程間の慎重な取り扱い

2.熱処理に関する考察

7075の調質状態は、アルマイト処理結果に大きく影響します。T6またはT651の調質状態にある部品は、一般的に良好に陽極酸化処理されますが、他の調質状態では、あまり安定した結果が得られない場合があります。7075をアルマイト処理する場合、我々は考慮しなければならない:

- 特定の気性条件

- 水素脆化の可能性

- 機械的性質に及ぼす陽極酸化温度の影響

- 必要に応じて陽極酸化後の熱処理

3.保護強化のためのシーリング方法

アルマイト処理後のシーリング処理は、耐食性を最大限に高めるために非常に重要です。7075の場合、お勧めは

- 一般用温水シール

- 保護強化のためのニッケルアセテートシール

- 重クロム酸ナトリウムシーリングによる最大限の耐食性

- 潤滑性を必要とする用途向けPTFEベースシーラー

陽極酸化7075の実世界での性能

私の精密部品製造の経験では、陽極酸化7075は多くの環境で非常に優れた性能を発揮しますが、限界もあります。以下は私が観察した結果である:

- 塩水噴霧試験:適切に陽極酸化処理され、シールされた7075は、ASTM B117による塩水噴霧試験で通常336時間以上耐えるが、これは他のアルミニウム合金に比べると少ない。

- 沿岸環境:沿岸で長時間さらされる場合は、追加の保護層が必要になることが多い。

- 産業環境:アルマイト処理された7075は、一般的に良好な性能を発揮しますが、定期的な点検が必要です。

- フィールド・パフォーマンス:定期的なメンテナンスにより、保護寿命は大幅に延びる。

7075アルマイト処理のベストプラクティス

アルミニウム7075にアルマイト処理を施す際、最適な耐食性を実現する:

- アルマイト処理を考慮した設計:鋭角なコーナー、死角、手の届かない場所は避ける。

- 適切なプロセスを指定する:アルマイトの種類を用途に合わせる。

- 合金のばらつきを抑える:可能な限り、一貫した材料ソースを使用する。

- 補足的な保護を検討する:過酷な環境にはシーラントやトップコートを塗布する。

- 適切な検査プロトコルの確立:適切な試験方法で保護を検証する。

アルミニウム7075とチタン合金をどう選ぶか?

重要なプロジェクトで、アルミニウム7075とチタン合金のどちらを選ぶか迷って、材料仕様書とにらめっこしたことはありませんか?間違った選択は、予算の浪費、性能の問題、あるいは最も重要な時に部品の故障を意味します。

アルミニウム7075とチタン合金のどちらを選択するかは、特定のアプリケーションの要件によって異なります。アルミニウム7075は低コストで優れた強度対重量比を提供し、チタン合金はプレミアム価格で優れた強度、耐食性、温度性能を提供します。

材料特性を理解する

強さの比較

アルミニウム7075とチタン合金のどちらかを選択する場合、強度特性がしばしば出発点となります。アルミニウム7075は利用可能な最も強いアルミニウム合金の一つであり、適切に熱処理された場合の引張強度は70~83ksi(483~572MPa)です。他の多くのアルミニウム合金よりもかなり強く、これが航空宇宙用途で非常に人気がある理由です。

チタン合金、特にTi-6Al-4V(グレード5)は、120-170ksi(830-1172MPa)の引張強度を提供し、アルミニウム7075よりも大幅に強くなります。この卓越した強度により、チタン部品は、故障が許されない重要な用途において、より高い荷重に耐えることができます。

重量と密度

これらの材料の最も大きな違いの一つは、その密度です。アルミニウム7075の密度は約2.81g/cm³ですが、チタン合金は通常4.43-4.85g/cm³です。これは、同じ体積でチタンがアルミニウム7075より約60%重いことを意味します。

しかし 比強度10 - 強度対重量比では、どちらの材料も非常に優れた性能を発揮します。アルミニウム7075は密度が低いため、航空機構造や高性能自動車部品など、軽量化が重要な用途に適しています。

耐食性

PTSMAKEで精密部品を扱っている私の経験では、耐食性はプロジェクトの成功を左右します。チタン合金は自然に安定した保護酸化膜を形成し、海水や多くの刺激的な化学物質を含むほとんどの環境において卓越した耐食性を提供します。

アルミニウム7075は、強度が高い反面、腐食、特に応力腐食割れや特定の環境下での剥離腐食に弱い。通常、耐食性を高めるために陽極酸化処理や陽極酸化処理などの表面処理が必要となります。

コストに関する考察

これらの素材の価格差は大きく、しばしば決め手となる:

| 素材 | 相対コスト | 加工コスト | 空室状況 |

|---|---|---|---|

| アルミニウム 7075 | $ | より低い | 素晴らしい |

| チタン合金 | $$$$ | より高い | グッド |

チタン合金は通常、単位重量あたりアルミニウム7075の5~10倍のコストがかかる。高コストは、複雑な採掘プロセスとチタン鉱石の精錬に必要なエネルギーに起因しています。加えて、チタンは機械加工が難しく、特殊な工具、遅い切削速度、より頻繁な工具交換を必要とし、製造コストをさらに増加させます。

PTSMAKEでは、コストと性能要件を慎重に評価することで、アルミニウム7075で十分な用途に使用できるにもかかわらず、お客様が過剰な出費をするのを避けることができることを発見しました。

温度性能

高温アプリケーション

チタン合金はアルミニウム7075よりもはるかに高い温度で機械的特性を維持します。アルミニウム7075は200°F (93°C)を超えると強度が著しく低下し始めますが、多くのチタン合金は1000°F (538°C)まで有効に機能します。

この耐熱性により、チタンは航空機エンジン部品、排気部品、高性能自動車用途など、高温にさらされる部品に最適です。

低温性能

どちらの素材も低温で優れた性能を発揮します。脆くなる一部の金属とは異なり、アルミニウム7075とチタン合金は極低温でも優れた延性と靭性を維持します。このため、航空宇宙用途や極低温で作動する機器には、どちらも実行可能な選択肢となります。

アプリケーション固有の選考基準

航空宇宙用途

航空宇宙分野では、強度対重量比が最も重要です。アルミニウム7075は、歴史的に航空機構造、特に機体フレーム、翼、構造部品の基幹となってきました。高強度、比較的低コスト、優れた切削加工性を併せ持つ7075は、多くの航空宇宙用途に最適です。

チタン合金は、そのユニークな特性がコスト・プレミアムを正当化する重要な部品にのみ使用されます:

- 高温にさらされるエンジン部品

- 卓越した強度を必要とする着陸装置部品

- 高ストレス領域の構造要素

医療用途

医療用インプラントや手術器具にとって、チタンの生体適合性、耐腐食性、非磁性特性はかけがえのないものです。7075を含むアルミニウムは、生体適合性の懸念から、一般的にインプラント器具には適していません。

スポーツ用品

どちらの素材も、高性能なスポーツ用品に使用されている。アルミニウム7075は、自転車フレーム、野球のバット、テントのポールなどによく使用され、その強度と軽量性により、リーズナブルなコストで優れた性能を発揮します。

チタン合金は、ゴルフクラブ、テニスラケット、高級自転車部品などの高級スポーツ用品に使用され、その性能は高い価格帯を正当化する。

製造に関する考慮事項

PTSMAKEでの製造経験を通じて、私は材料の選択が製造工程に大きな影響を与えることを観察してきた:

加工の違い

アルミニウム7075の加工は非常に優れており、比較的速い切削速度で複雑な形状や薄い壁を作ることができます。これは、生産コストの削減とリードタイムの短縮につながります。

チタン合金は機械加工に大きな課題をもたらします:

- 遅い切断速度が必要(通常、アルミニウムの1/5~1/10)

- 高い切削温度を発生させる

- 工具の摩耗を早める

- 特殊な切削工具とクーラントが必要

これらの要因によって、同じ部品の加工コストがアルミニウムに比べて3~5倍高くなる可能性がある。

アルミニウム合金の違いが、繰り返しの応力下で部品の寿命と性能にどのような影響を与えるかをご覧ください。 ↩

この特性が、重要な防衛用途の材料選択にどのような影響を及ぼすかについてご覧ください。 ↩

この特性が材料選択の決定にどのような影響を与えるかをご覧ください。 ↩

この工程が7075の強度特性をどのように向上させるかについては、こちらをクリックしてください。 ↩

プロジェクトでコストのかかる材料の不具合を防ぐ方法については、こちらをご覧ください。 ↩

この職業病の予防法と治療法について学ぶ。 ↩

この強化メカニズムが、パーツの性能にどのような影響を与えるかをご覧ください。 ↩

クリックすると、アルミニウム合金を加工する際のBUEを防止する高度なテクニックをご覧いただけます。 ↩

この複雑な冶金学的概念について学び、部品設計を改善してください。 ↩

材料の強度対重量比や最適化技術について学びましょう。 ↩