金属にまっすぐな穴を開けようとして、わずかに中心がずれていたり、完全に丸くなかったりしたことはありませんか?精密製造では、わずかな誤差がアセンブリ全体の不具合を引き起こし、コストのかかる再加工や部品の廃棄につながります。

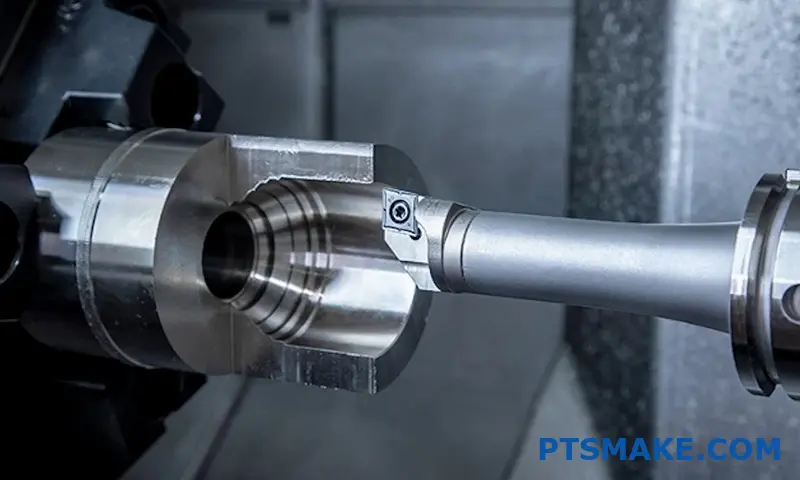

ボーリング加工は、既存の穴を拡大・仕上げ加工する精密金属加工プロセスで、穴あけ加工だけでは得られない直径、真円度、位置合わせの精度を実現します。航空宇宙、自動車、医療機器製造など、高い精度が要求される部品に不可欠です。

毎日精密機械加工に携わっている者として、ボーリングは、何か問題が発生するまで気づかれないことが多い重要な作業のひとつであると言えます。単純な穴あけ作業のように見えるかもしれませんが、適切な穴あけが、部品が完璧にフィットするか、組み立て時に失敗するかの分かれ目になるのです。この工程がなぜ重要なのか、現代の製造業でどのように機能しているのか、説明しよう。

ボーリング加工のプロセスとは?

機械加工部品の正確な内径を実現するのに苦労したことはありませんか?あるいは、部品間の穴の位置が完璧に合わず、イライラしたことはありませんか?これらの一般的な課題は、下流工程での組み立てに深刻な問題を引き起こし、プロジェクト全体の失敗の原因になることさえあります。

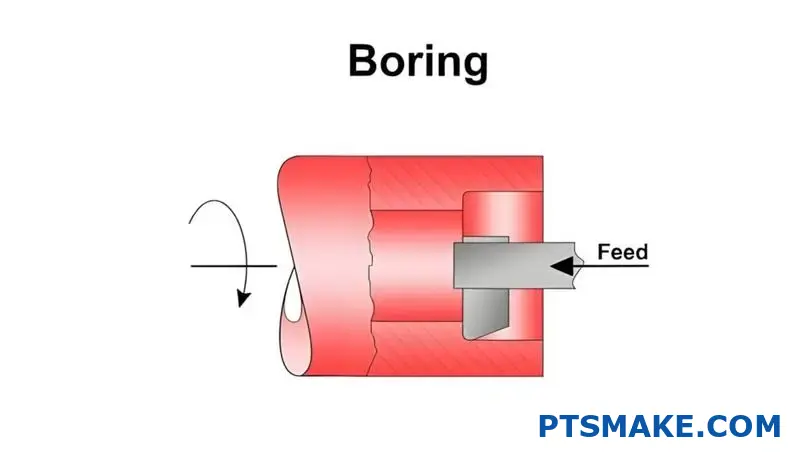

ボーリング加工は、1点切削工具を使用して既存の穴を拡大し、正確な仕様に仕上げる精密金属切削加工プロセスです。穴を開けるドリル加工とは異なり、穴の内面から材料を除去することにより、優れた寸法精度、表面仕上げ、同心度を実現します。

ボーリング加工の基礎を理解する

ボーリングは、精密な内部形状を必要とする数え切れないほどのプロジェクトが変貌を遂げるのを目の当たりにしてきた、必要不可欠な金属加工工程である。一見、穴あけと似ているように見えるかもしれないが、その違いは大きい。ドリル加工は最初の穴を開けるのに対し、ボーリング加工は既存の穴を改良するものです。

PTSMAKEでお客様と一緒に仕事をした経験では、ボーリング作業は通常、ドリル、リーマ、パンチング工程に続いて行われます。ボーリングの主な目的は以下の通りです:

- 穴の寸法精度の向上

- 表面仕上げの品質向上

- ホールのアライメントの問題を修正する

- 精密な同心円状のフィーチャーの作成

- 標準ドリルサイズを超える穴の拡大

ボーリング加工では、軸に沿って回転・移動する切削工具を使用して、円筒状の内面から材料を除去する。ボーリング加工が特に価値があるのは、ドリル加工だけでは不可能な、非常に精密な内部形状を作り出すことができる点である。

ボーリング作業の種類

私の製造業の経験から、ボーリング作業はいくつかのタイプに分類できる:

ラインボーリング

ラインボーリングは、複数の表面や部品に整列した穴を開けます。この作業は、エンジンブロック、トランスミッションハウジング、および適切な機能を発揮するために完璧なアライメントが不可欠なその他のアセンブリにおいて非常に重要です。

バック・ボーリング

バックボーリングは、ワークピースの裏側から届きにくい表面にアクセスします。この技術は、部品の表側に簡単にアクセスできない場合や、部品の裏側にカウンターボアやスポットフェイスを作成する場合に非常に有効です。

精密ボーリング

公差が非常に厳しい場合(多くの場合、±0.0005インチ以内)、精密ボーリングが選択される技術です。この特殊な作業では、微調整と振動減衰工具を使用し、卓越した精度を実現します。

ボーリング工具と設備

ボーリング作業に使用される工具は、特定の用途によって大きく異なる:

ボーリングヘッド

ボーリングヘッドは、正確な直径制御を可能にする調整可能なツールです。通常、マイクロメータ調整機能を備えており、各パスで特定の量の材料を除去するように設定できます。

ボーリング・バー

この細長い工具は、切削インサートを保持し、ワークピースの穴の中に伸びる。様々な形状がある:

- 標準ボーリングバー:汎用用途に使用

- 防振ボーリング・バー:より深い穴のためのダンパー機構を含む

- マイクロボーリングバー:極小径穴用

ボーリングマシン

ボーリング作業には、いくつかの種類の装置がある:

| マシンタイプ | 主な用途 | 主な特徴 |

|---|---|---|

| 水平ボーリングミル | 大型ワーク、複雑な形状 | 可動スピンドル、回転テーブル |

| 縦型ボーリングミル | 大口径、短深穴 | 回転テーブル、固定工具 |

| ジグボーラー | 超精密加工 | 座標ベースのポジショニング |

| CNCマシニングセンター | 柔軟で自動化されたボーリング | プログラム可能なツールパス |

ボーリング・プロセスのステップ・バイ・ステップ

PTSMAKEのボーリング工程は、通常このような流れで行われます:

ワークピースの準備:加工中に動かないようにしっかりと固定する。

最初の穴の作成:穴あけ、穴あけ、鋳造を行い、ボーリング工具を使用できるようにする。

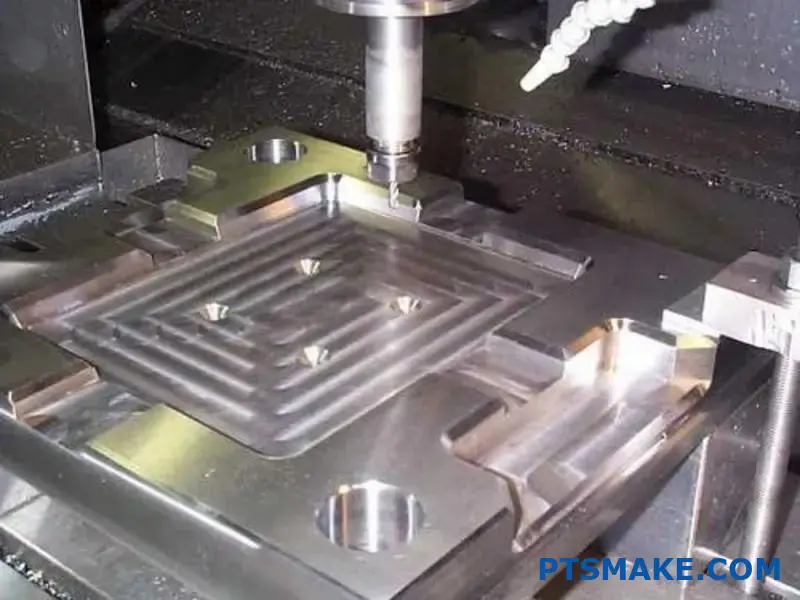

ツールセットアップ:ボーリングバーまたはヘッドを取り付け、正しい開始径に調整する。

ボーリング作業:工具が回転しながら被削材に食い込み、制御された方法で被削材を除去する。

測定:寸法精度を確認するために穴を測定する。

最終パス:最終的な仕様を達成するために、追加で軽いカットを行う場合がある。

表面仕上げ:表面品質を向上させるために、ホーニングやラッピングのような二次加工をボーリング後に行うこともある。

ボーリングを成功させる鍵は、システム全体の剛性を維持することだ。どんな 偏向1 は、寸法の不正確さ、表面仕上げの悪さ、あるいは致命的な工具の破損につながる可能性がある。

ボーリングの利点と限界

私は長年、精密製造に携わってきたが、ボーリングには次のような利点がある:

- 卓越した寸法精度と幾何学的制御

- 優れた表面仕上げ品質

- 特殊な内部機能を作成する能力

- 穴のズレの修正

- 標準工具サイズを超える形状の製造

しかし、退屈にも限界がある:

- 一般的に、最初の穴あけはドリルよりも時間がかかる。

- 特殊な工具と熟練したオペレーターが必要

- 工具のたわみにより、非常に深い穴では困難な場合がある。

- いくつかの代替プロセスと比較して高コスト

ボーリング技術における現代の革新

今日のボーリング技術は大きく進化しています。最新のCNCボーリング加工は、次のような先進的な機能を統合しています:

- リアルタイム測定とフィードバック・システム

- 振動モニタリングとアクティブダンパー

- 摩耗に対する自動工具補正

- 複雑な形状のための多軸同期動作

PTSMAKEでは、お客様の最も要求の厳しい用途に常に正確なボーリング作業を提供するために、これらの最先端技術に投資してきました。

ボーリングマシンの利点とは?

金属部品に正確な穴を開けるのに苦労したことはありませんか?あるいは、複数の部品で寸法が一定でないことに不満を感じたことはありませんか?多くのエンジニアが日々このような課題に直面しており、しばしば品質を損なう効率の悪い方法に頼っています。

ボーリングマシンは、精度の向上、多用途性、効率性など、大きな利点を提供します。ドリル加工とは異なり、ボーリング加工では、既存の穴を非常に高い精度で拡大・仕上げ加工し、厳しい公差を維持し、工具のたわみを抑え、硬い材料でも完全な円筒形の穴を開けることができます。

ボーリングマシンを理解する

ボーリングは、穴を拡大し、高精度に仕上げる機械加工プロセスです。最初に穴を開けるドリル加工とは異なり、ボーリング加工は既存の穴を正確な仕様に仕上げます。15年以上、さまざまな機械加工に携わってきた私は、ボーリングマシンが精密製造に欠かせないものであることを実感しています。

ボーリングマシンの種類

ボーリングマシンにはいくつかの種類があり、それぞれ特定の用途向けに設計されている:

水平ボーリングマシン:横中ぐり盤は汎用性が高く、大型のワークによく使用されます。PTSMAKEでは、複数回の加工が必要な複雑な部品に横中ぐり盤を使用しています。

縦型ボーリングマシン:大型の円形工作物に最適。ワークが垂直軸を中心に回転する立旋盤とお考えください。

治具ボーリングマシン:極めて高い精度が要求される場合、治具ボーリングマシンが最適です。0.0001インチの公差を達成することができます。

CNCボーリングマシン:最新のCNCボーリングマシンは、精度と自動化を兼ね備えており、最小限の人的介入で複雑なボーリング作業を行うことができます。

ボーリングマシンの主な利点

比類なき精度

ボーリングマシンの最大の利点は、卓越した精度を実現できることです。エンジンのシリンダーや航空宇宙部品のような重要な部品を扱う場合、わずかな誤差でも大きな問題を引き起こす可能性があります。

ボーリングマシンは、次のようなメンテナンスが可能です。 同心2 他の加工方法ではほとんど不可能なことです。PTSMAKEの最近の航空宇宙プロジェクトでは、複数のボーリング加工で±0.0005インチの公差を維持しました。

優れた表面仕上げ

ボーリング加工は通常、優れた表面仕上げを実現し、追加の仕上げ加工が不要になることも多い。ボーリング工具の制御された切削動作により、ドリル加工に比べて滑らかな表面が得られます。

仕上げ面の品質はRa(粗さの平均値)で測定され、ボーリングはドリル加工よりもはるかに低いRa値を達成することができます:

| 加工プロセス | 標準Ra値(μin) | 表面品質 |

|---|---|---|

| 標準ドリリング | 63-125 | フェア |

| 精密ボーリング | 16-32 | 非常に良い |

| ファインボーリング | 4-16 | 素晴らしい |

この優れた仕上げは、流体の流れやシール性、ベアリングの適合性が重要な用途では特に重要です。

オペレーションにおける多用途性

最新のボーリングマシン、特にCNCモデルは、驚くべき多機能性を備えています。以下のような複数の加工が可能です:

- ストレート・ボーリング

- テーパー・ボーリング

- フェイシング

- グルーヴィング

- スレッディング

- ステップ・ボーリング

この汎用性により、異なる機械間でワークを移動する必要性が減り、セットアップ時間と潜在的なアライメントエラーを最小限に抑えることができます。PTSMAKEでは、これらの機能を統合することで、複雑な部品の生産時間を最大40%短縮しています。

生産ランのコスト効率

高品質の中ぐり盤への初期投資は相当なものですが、長期的なメリットは、特に生産量の多い加工では、しばしばコストを上回ります。その理由は以下の通りです:

- スクラップ率の低減:ボーリングマシンの精度は、不合格品を大幅に削減します。

- より速い生産:複数の操作を1つのセットアップにまとめる。

- 一貫性:大量生産における厳格な公差の維持。

- 手作業の軽減:自動化による人件費の削減

ある自動車関連企業のお客様では、従来の方法からCNCボーリングに切り替えたことで、品質指標を改善しながら、全体の生産コストを27%削減することができました。

実践的応用

ボーリングマシンはさまざまな産業で活躍している:

- 自動車:エンジンブロック、シリンダーヘッド、トランスミッション部品

- 航空宇宙:タービンハウジング、着陸装置部品、構造要素

- エネルギー:バルブボディ、ポンプハウジング、タービン部品

- 一般製造業:精密ハウジング、金型ベース、治具部品

最大の価値は、ミスが高くつく高価値の素材を扱うときに生まれる。あるチタン部品のプロジェクトで、原材料のブランクが1個$1,200以上したことを思い出します。当社の精密ボーリング能力を使用することで、スクラップ率ゼロを保証し、潜在的な材料損失として数万ドルを節約することができました。

考慮すべき制限

その利点にもかかわらず、ボーリングマシンが常に最良の選択とは限らない:

- 高い初期投資コスト

- セットアップとプログラミングに熟練したオペレーターが必要

- 少量生産や単純な穴加工には不向きです。

- よりシンプルな掘削装置と比較して、床面積を大幅に占有する。

小規模な工場や、精度の要求が限られている工場にとっては、投資を正当化するのは難しいかもしれません。しかし、PTSMAKEのように、すでにこれらの能力を持つ製造パートナーと協力することで、設備投資なしで技術を利用することができる。

フライス加工とボーリング加工:現代の製造業におけるこれらのプロセスの比較は?

CNCマシンの作業を見ていて、一体どんな作業が行われているのだろうと疑問に思ったことはありませんか?あるいは、フライス加工とボーリング加工の両方が記載された部品の見積書を受け取ったことがあるかもしれませんが、なぜ両方が必要なのか、何が違うのか、混乱したままになっていませんか?

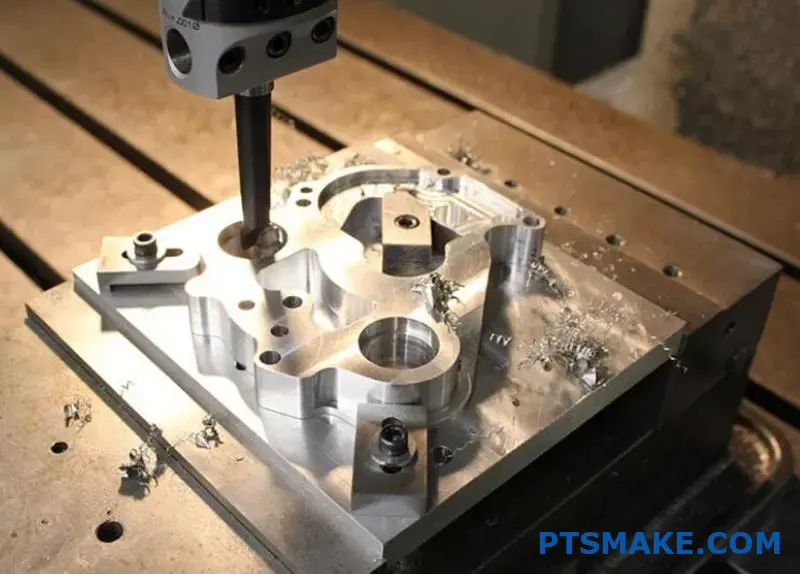

フライス加工と中ぐり加工は、目的も機能も異なる加工プロセスである。フライス加工では、回転する多点切削工具を使用して、ワークの表面から材料を除去する。一方、中ぐり加工では、1点切削工具を使用して、既存の穴を拡大し、高精度で仕上げ、同心度を向上させる。

フライス加工とボーリング加工の主な違い

フライス加工とボーリング加工を検討すると、いくつかの基本的な違いが明らかになる。これらの違いは、工具の選択から、それぞれの加工が得意とする用途に至るまで、あらゆることに影響します。

ツールの構成と移動

フライス加工では、独自の軸を中心に回転する多点切削工具を使用する。工具が回転すると、複数の切れ刃がワークピースから材料を除去します。フライス加工における切削動作は様々な方向に行われるため、多様な材料除去が可能です。

一方、ボーリングは1点切削工具を使用する。この工具はボーリングバーから伸びており、既存の穴の内面から材料を除去する。ボーリングバーは軸を中心に回転し、刃先が被削材に食い込む。

主な用途と能力

フライス加工は、複雑な外形や輪郭を作成する際に威力を発揮します。PTSMAKEでは、フライス加工を次のような用途に活用しています:

- 平らな面を作る

- スロットとキー溝の切削

- 複雑な3D輪郭の加工

- 外ねじの製造

- ギアとスプラインの生成

ボーリングは、特に精度が要求される穴あけ作業に特化しています。ボーリングは以下のような場合に使用されます:

- 既存の穴を正確な直径に拡大

- 穴の同心度の向上

- 複数の直径を持つ段付き穴の作成

- 穴の内側で優れた表面仕上げを実現

- 正確な穴の位置関係の確立

精度と表面仕上げに関する考察

これらの工程の精度を比較した場合、一般的にボーリング加工の方が穴寸法の精度が高い。これは、1点切削工具をより正確に制御し、非常に小さな単位で調整できるためです。

について ランナウト3 フライス工具では、特に長い工具や深いフィーチャーを加工する場合、最終的な精度が制限されることがあります。ボーリングは、切削動作が単純なため、穴径の公差をより厳しくすることができます。

材料除去効率

フライス加工は通常、ボーリング加工よりも高い材料除去率を実現します。フライス工具の複数の切れ刃は、より積極的な切削パラメータを可能にします。そのため、フライス加工は大量の材料を除去するのに適しています。

ボーリングは、スピードよりも精度を重視する。ドリルやラフボーリングで基本的な穴を形成した後、仕上げ作業として採用されることが多い。下の表は、これらの効率の違いをまとめたものです:

| プロセス | 材料除去率 | 代表的なアプリケーション | 工具摩耗 |

|---|---|---|---|

| ミーリング | 高い | 荒加工、一般加工 | 中~高 |

| つまらない | 低~中程度 | 仕上げ、精密穴 | 低~中程度 |

フライス加工とボーリング加工の比較

フライス加工とボーリング加工のどちらを選択するかは、部品の要件や製造上の制約など、いくつかの要因によって決まります。

フィーチャー・タイプの要件

最も明白な決定要因は、必要とされる機能のタイプである:

- 外形、ポケット、複雑な輪郭にフライス加工を選択

- 特に同心度や仕上げ面が重要な場合に、精密な内径穴加工にボーリングを選択

PTSMAKEでの経験では、同じ部品に両方の工程を使うことがよくあります。例えば、外形加工を行い、その後、厳しい位置公差を維持する必要がある精密な取り付け穴をあけることもあります。

公差と表面仕上げの仕様

穴径の公差が特に厳しい(多くの場合±0.001 "以下)場合、ボーリング加工を選択するのが一般的です。制御されたシングルポイント切削により、非常に精密な直径制御が可能です。

表面仕上げの要求に対しては、穴の内側にボーリング加工を施すと優れた結果が得られる。フライス加工の表面仕上げは、工具、パラメータ、機械の剛性によって大きく異なります。

コストと生産量に関する考察

コスト面もこの決断に影響を与える:

- 粉砕は一般に、バルク材料の除去により効率的である。

- ボーリング工具は、より専門的であるため、より高価になる可能性がある。

- 生産量はセットアップ・コストと部品単価に影響する

PTSMAKEで大量生産する場合、何千個もの部品に対して厳しい公差を維持できる特殊なボーリング工具に投資することがよくあります。少量生産の場合は、工具コストを最小限に抑えるためにフライス加工を採用することもあります。

フライス加工とボーリング加工の最適な組み合わせ

最も効果的な製造戦略は、多くの場合、両方のプロセスを戦略的に組み合わせている:

- 初期の材料除去と基本形状の確立にフライス加工を使用する。

- 高精度が要求される穴のボーリング加工に対応

- 加工作業を計画する際、プロセスチェーン全体を考慮する

この複合的なアプローチは、各工程の長所を活かしつつ、それぞれの限界を最小限に抑えるものです。私はこの戦略が、外形と精密穴の両方を持つ複雑な部品を製造する際に特に効果的であることを発見しました。

ボーリングとファインボーリングの違いとは?

機械工が中ぐり加工とファインボーリング加工について話し始めたとき、戸惑ったことはありませんか?あるいは、「ボーリング」されたはずの穴が、なぜ精度の要求を満たさないのか不思議に思ったことはありませんか?このような微妙な違いが、誤解やプロジェクトの遅れにつながることがあります。

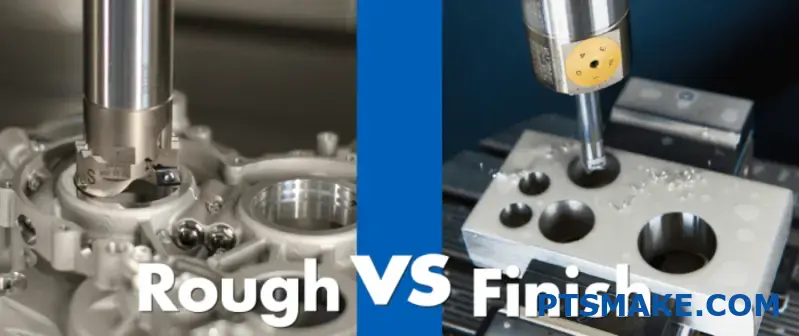

ボーリングとファインボーリングはどちらも穴を大きくする加工ですが、ファインボーリングは精度と仕上げ面に優れています。標準ボーリングの公差は±0.05mmですが、ファインボーリングでは±0.01mm以上の精度が得られ、加工面も非常に滑らかになるため、高精度な加工に最適です。

基本的なボーリング作業を理解する

ボーリングは、既存の穴を指定された直径と仕上げに拡大するために使用される機械加工プロセスです。固い材料から穴を開けるドリル加工とは異なり、ボーリング加工は既存の穴を精密に仕上げます。PTSMAKEでは、精密な内径を必要とする部品にボーリング加工を毎日行っています。

基本的なボーリング加工では、ワークピースの回転軸と平行に移動する1点切削工具を使用する。刃先が穴の内面から材料を除去し、徐々に希望の寸法に拡大します。この工程は、不規則な穴や中心がずれている既存の穴を修正する必要がある場合に特に有効です。

標準的なボーリング加工の公差は、機械の能力とセットアップにもよるが、通常±0.05mmから±0.02mmの範囲である。表面仕上げは、一般的に1.6~3.2マイクロメートルRa(粗さの平均値)です。

ファインボーリング:精度を次のレベルへ

ファインボーリングは、標準的なボーリング工程を専門的に進化させたものです。お客様から 厳しい精度要件4 重要な部品には、ファインボーリングが最適なソリューションになります。

ファインボーリングは、優れた精度を達成するために、特殊な工具と、より制御された切削パラメータを使用します。ファインボーリングに使用される切削工具は、通常、より洗練された刃先を持ち、振動を最小限に抑え、寸法安定性を最大限に高めるために設計された特殊な形状を持つことが多い。

スタンダード・ボーリングとファイン・ボーリングの主な違いは以下の通りだ:

精度と公差能力

ファインボーリングは、±0.005mmから±0.01mmという厳しい公差を達成することができ、標準ボーリングのおよそ2倍から10倍の精度を実現します。このレベルの精度は、油圧バルブボディ、エンジンシリンダー、精密ベアリングなど、わずかな誤差が性能に影響する部品にとって極めて重要です。

表面仕上げの品質

標準的なボーリング加工では、多くの用途で許容できる表面仕上げが得られますが、微細ボーリング加工では、0.4~0.8マイクロメートルRaの滑らかな表面仕上げが得られます。この優れた平滑性は、可動部品の摩擦を低減し、油圧部品のシール性を高めます。

設備と工具の要件

| アスペクト | 標準ボーリング | ファインボーリング |

|---|---|---|

| 機械剛性 | 中程度 | 非常に高い |

| 工具材料 | HSS、超硬 | プレミアムカーバイド、サーメット、PCD |

| クーラントの条件 | スタンダード | 正確な温度制御 |

| 切断速度 | スタンダード | より低く、よりコントロール |

| フィード・レート | スタンダード | より細かく、より正確に |

プロセス制御要因

ファインボーリングでは、加工パラメーターをより厳しく管理する必要があります。わずかな熱膨張でも最終寸法に影響するため、温度安定性が非常に重要になります。PTSMAKEでは、次のようなファインボーリング加工を行っています:

- ワークピースの運転前熱安定化

- より頻繁な工具の点検と調整

- 振動モニタリングと減衰システムの強化

- 1回の重いカットではなく、複数の軽い仕上げパス

実用的なアプリケーションファインボーリングを選ぶとき

様々な業界と仕事をしてきた経験から、ファインボーリングが最適な選択であると証明された状況を紹介しよう:

重要な嵌合部品

精密バルブアッセンブリーやベアリングハウジングのように、最小限のクリアランスで組み合わされなければならない部品は、ファインボーリングによって大きな恩恵を受けます。寸法精度が向上することで、安定した性能と長寿命が保証されます。

高性能アプリケーション

航空宇宙、自動車レース、医療機器産業では、最適な性能を達成するために微細な穴加工を施した部品が必要とされることが多い。優れた表面仕上げは、効率を高めながら摩擦や摩耗を低減します。

費用対効果の検討

ファインボーリングは、加工時間が長く、特殊な工具を使用するため、加工コストは高くなりますが、多くの場合、大きな価値をもたらします:

- 組み立て時間と問題の削減

- 部品寿命の延長

- 製品性能の向上

- 保証クレームや故障の減少

テクノロジーと伝統技術の融合

現代の製造業は、微細ボーリングに革新的なアプローチを導入している。コンピュータ数値制御(CNC)マシンは現在、モニタリングシステムからのフィードバックに基づいてボーリングパラメータをリアルタイムで調整できる適応制御システムを組み込んでいる。

PTSMAKEでは、これらの技術を伝統的な職人技と融合させています。当社の機械工は、数十年にわたる実地経験と高度な測定システムを組み合わせることで、お客様の期待を上回る再現可能な精度を実現しています。

特に難易度の高い用途には、標準ボーリングで最初の材料除去を行い、最終寸法と表面仕上げにファインボーリングを行うハイブリッドアプローチを採用することもあります。この効率と精度のバランスにより、競争力のある価格を維持しながら高品質の部品をお届けすることができるのです。

ボーリング作業における楕円率を減らすには?

完全な円形ではなく、わずかに楕円形をしているために、どうしても合わない部品に苦労したことはありませんか?穴あけ加工のトラブルシューティングに何時間も費やしているうちに、公差要件がパスするたびにずれていくことに気づいたことはありませんか?楕円は、精度と機能性を損なう、しつこい頭痛の種です。

中ぐり加工におけるオーバリティの低減には、ワークの安定化、適切な形状の工具の使用、最適な切削パラメータの維持、ツールパス戦略の検討、定期的なモニタリングの実施など、体系的なアプローチが必要です。円筒精度を達成するためには、各要因を注意深く制御する必要があります。

卵巣機能の根本原因を理解する

真円度外れとも呼ばれる楕円度は、穴の断面が真円から外れるボーリング加工でよく見られる幾何学的欠陥です。解決策を実施する前に、この問題のそもそもの原因を理解することが極めて重要です。

機械的な原因

卵巣機能低下の原因となる最も一般的な機械的要因には、以下のようなものがある:

- ワーク剛性不足 - 加工中にワークがたわんだ場合

- 工具のたわみ - ボーリングバーの曲がりを引き起こす切削力

- 機械振動 - 機械本体と切断工程の両方から

- 不均衡な保持具 - ワークピースに不均一な圧力をかける

私は、機械的安定性の基本が適切に対処されていなかったために、数え切れないほどのボーリング作業が失敗するのを見てきました。PTSMAKEでは、楕円率のトラブルシューティングは、他の要因を検討する前に、機械的なセットアップを検討することから始めます。

プロセス・パラメーター

機械的なセットアップが完璧であっても、切削パラメータが不適切であれば、オーバリティが発生する可能性がある:

| パラメータ | 卵巣への影響 | 推奨されるアプローチ |

|---|---|---|

| 切断速度 | 高速走行は振動を増加させる | ボーリング・バーを長くするためにスピードを落とす |

| フィード・レート | 過度の送りがたわみを引き起こす | 特に仕上げパスでは、控えめな送りを使用する。 |

| 切り込み | 大きなカットが大きな力を生み出す | 最終的なサイジングのための複数のライトカット |

| クーラント塗布 | 一貫性のない冷却が熱歪みを引き起こす | 安定した適切なクーラントの流れを確保する |

工具に関する考察

ボーリングバーそのものが、オーバリティを制御する上で重要な役割を果たす。その L/D比5 (長さ対直径)は特に重要で、この比が大きくなると剛性は指数関数的に低下します。私の経験では、標準的な工具でこの比率を6:1以下に保つと、許容できる真円度を保つことができます。

卵巣摘出率を最小限に抑えるための実践的な解決策

私が精密部品に携わってきた経験から、楕円率を下げるための最も効果的なアプローチを紹介しよう:

1.ワーク保持戦略の最適化

適切なワークホールディングは、オーバリティに対する最初の防御策です:

- 爪の柔らかい3爪チャックを使う カスタム加工接触面用

- 均等なクランプ圧力 歪みを防ぐ

- 熱効果を考慮する - 最終ボーリング前に部品が熱平衡に達するのを待つ

- 接触面積の最大化 ワークと保持装置の間

特に困難な薄肉部品には、エキスパンド・マンドレルや、部品を均一に支持する特殊な治具の使用を検討する。

2.適切なボーリング工具の選択

工具の選択は、真円の内径を実現する能力に劇的に影響します:

- 防振ボーリング・バー 内部減衰機構付き

- 超硬ボーリングバー 同じL/D比でスチールの3倍の剛性を実現

- バランス工具アセンブリ 高調波振動を最小限に抑える

- ポジティブジオメトリーインサート 切削抵抗の低減

大口径の穴加工では、複数の切れ刃を備えたモジュール式ボーリングシステムを使用することで、切削力をより均等に分散させることができます。

3.戦略的加工アプローチの導入

加工戦略そのものが、オーバリティの傾向を補正することができる:

- ラフパスとフィニッシュパス - まず材料の大部分を取り除き、次に軽く仕上げのカットをする

- クライム対従来のカッティング - アプリケーションによって結果が異なる可能性があるため、両方のアプローチをテストする

- ヘリカル補間 適切な場合、小さな穴用

- 複数のスプリング・パス 同じ直径でボアを「研磨」する。

4.高度なモニタリング技術の活用

リアルタイム・モニタリングは、楕円率の問題が問題になる前にキャッチするのに役立つ:

- インプロセスゲージング 可能な限り

- 振動モニタリングシステム 卵巣炎を引き起こす可能性のある状況をオペレーターに警告する。

- 定期点検の間隔 プロダクションラン中

- 統計的プロセス制御 不合格になる前に傾向を把握する

ケーススタディ精密油圧部品の楕円率の解決

PTSMAKEでは最近、真円度公差0.005mmが要求される油圧バルブボディの楕円度という難しい問題に直面しました。最初の生産では、最大0.02mmの楕円率で一貫性のない結果を示しました。体系的な分析の後、これらの解決策を実施しました:

- 標準のボーリング・バーを超硬シャンクの振動減衰代替品に交換

- ボア周辺のサポートを強化するため、フィクスチャーのデザインを変更。

- 最終直径での複数のスプリングパスを含むように切断パラメーターを調整

- 結果をモニターするための工程内エアゲージの導入

その結果、真円度は0.003mm以内で安定し、顧客の要求を上回り、アセンブリの適合性と機能が向上した。

特定の材料に適したボーリング工具を選ぶには?

数あるボーリング工具の中から、どの工具を選べば特定の素材に完璧な仕上げができるのかわからず、途方に暮れたことはありませんか?あるいは、ボーリング工具が材料の特性に対応できず、ワークが台無しになって悔しい思いをしたことはありませんか?

特定の被削材に適したボーリング工具を選ぶには、工具の材質、形状、コーティングを、被削材の硬度、組成、要求される表面仕上げに適合させる必要があります。アルミニウムのような軟らかい材料には、鋭利で研磨されたハイス工具を使用し、焼入れ鋼には、最適な性能と寿命を確保するために、特殊なコーティングを施した超硬工具を選択する。

材料特性の理解とボーリング工具選定への影響

ボーリング工具を選択する場合、使用する材料が第一に考慮されます。異なる材料は、加工プロセスへの反応に直接影響するユニークな特性を持っています。硬度、延性、熱伝導率、そして 冶金構造6 どのボーリング工具が最適な結果をもたらすかは、被削材の材質によって決まります。

PTSMAKEでの経験から、工具を材料に適合させることは、単に仕事を終わらせることではなく、最高の品質で効率的に終わらせることだとわかりました。様々な材料特性がボーリング工具の選択にどのような影響を与えるかを探ってみましょう:

材料硬度と工具材料適合性

被削材の硬さによって、使用するボーリング工具の材質が決まります:

| 被削材硬度 | 推奨工具材料 | メリット |

|---|---|---|

| ソフト(アルミ、真鍮) | 高速度鋼(HSS) | 経済的でシャープな刃先 |

| ミディアム(炭素鋼) | コバルト強化ハイス、超硬合金 | より優れた耐摩耗性、より高い切削速度 |

| 硬質(硬化鋼、インコネル) | 超硬、セラミック、CBN | 優れた硬度と耐熱性 |

| 非常に硬い(硬化工具鋼) | PCBN、PCD | 優れた耐摩耗性、長い工具寿命 |

アルミニウムのような軟らかい材料を加工する場合、フルートが研磨されたハイス工具は、切りくず排出性と仕上げ面に優れていることがわかりました。より強靭な被削材には、適切なコーティングを施した超硬工具が不可欠であることがわかりました。

熱特性と冷却に関する考察

ステンレス鋼やチタンのような熱伝導率の悪い材料は、切断ゾーンに熱を保持する傾向がある。これは次のようなことにつながる:

- 工具摩耗の促進

- ワークの熱膨張

- エッジ形成

- 表面仕上げが悪い

これらの素材には、ボーリング工具をお勧めする:

- 内部クーラント供給システム

- 熱障壁を提供する特殊コーティング(TiAlN、AlTiN

- 低発熱に設計されたジオメトリー

PTSMAKEでチタン部品を加工する際には、安定した品質を確保するため、常にこれらの特徴を備えた工具を選択しています。

特定材料のためのボーリング工具形状

ボーリング工具の切削形状は、異なる材料に対する性能に大きく影響します。ここでは、ボーリング工具の形状を特定の材料に適合させる方法を説明します:

レーキ角度の選択

工具のすくい角は、材料の延性に基づいて選択すべきである:

- ハイ・ポジティブ・レーキ(15~20):アルミニウムや銅のような柔らかく延性のある素材に最適。切削抵抗と発熱を低減。

- モデレート・レーキ(5~15):炭素鋼や鋳鉄のような中硬度の材料に適している。

- ニュートラル~ネガティブ・レーキ(0~-5度):高硬度材に最適で、高い切削抵抗の代償として工具刃先の強度が得られる。

エッジの準備

ボーリング工具の刃先の準備は、最適な性能を発揮するために非常に重要です:

- シャープなエッジ:ソフトでグミのような素材に不可欠で、エッジの形成を防ぐ。

- ライトホーン(Tランド):中硬度の素材に安定性を提供

- 面取りエッジ:刃先を強化し、硬い材料の断続切削を可能にします。

PTSMAKEのアルミニウムの精密ボーリング加工では、鋭利な刃先と研磨面を持つ1点ボーリング工具が最良の仕上げ面を作り出し、焼入れ鋼の場合は、刃先が面取りされた多点ボーリング工具が安定性と工具寿命を向上させることがわかりました。

性能向上のためのコーティング技術

最新のコーティング技術は、さまざまな材質のボーリング工具の性能を一変させた:

| コーティング・タイプ | 素材に最適 | 主なメリット |

|---|---|---|

| TiN(窒化チタン) | 汎用鋼 | 硬度向上、摩擦低減 |

| TiCN(炭窒化チタン) | 炭素鋼、鋳鉄 | TiNよりも優れた耐摩耗性 |

| TiAlN/AlTiN | 高温合金、焼き入れ鋼 | 優れた耐熱性、酸化防止 |

| ダイヤモンド(PCD) | 非鉄金属、複合材料 | 優れた耐摩耗性、熱伝導性 |

| nACo®(ナコ | 硬化鋼、難合金 | ナノコンポジット構造、極めて高い硬度 |

私たちの精密機械加工では、コーティングの選択によって、工具寿命や部品の品質に劇的な違いが出るのを目の当たりにしてきました。

アプリケーション固有の推奨事項

様々な素材を使ってきた私の経験に基づき、具体的なおすすめをいくつか紹介しよう:

アルミニウムおよび非鉄合金

- PCDまたは研磨済み超硬工具を使用する

- 高い正のすくい角(15~20°)。

- 高い切断速度 (300-1000 m/min)

- 刃先の軽いホーニング

炭素鋼および合金鋼

- TiAlNコーティング超硬工具

- 中程度のすくい角(5~10°)。

- 中速切断(100~300 m/分)

- チップブレーカーの形状を考慮したチップコントロール

ステンレス鋼

- AlTiNコーティング超硬工具

- 正のすくい角(5~15)

- 低速切断 (60-150 m/min)

- 刃先の強度を高めた工具

硬化材料 (>45 HRC)

- CBNまたはセラミック工具

- 負のすくい角(0~-5°)

- 工具材料に応じた適切な切削速度

- オーバーハングを最小限に抑えたリジッドセットアップ

適切なボーリング工具の選択は、苦戦を強いられる作業と、卓越した結果をもたらすスムーズで効率的なプロセスの違いを意味します。PTSMAKEでは、各用途に最適な組み合わせで使用できるよう、さまざまな素材のボーリング工具を継続的にテスト・評価しています。

ボーリング作業でよくある欠陥とその防止方法とは?

ボーリング加工を終えた後、表面の凹凸や寸法の不正確さ、工具痕を発見し、加工物全体が台無しになったことはありませんか?このような苛立たしい欠陥は、貴重な材料を無駄にするだけでなく、プロジェクトの遅延や生産コストの増加を引き起こします。

ボーリング加工では一般的に、びびり、テーパー穴、表面仕上げ不良、ミスアライメントなどの欠陥が発生します。これらの問題は通常、不適切な工具選択、不適切なセットアップ、不適切な切削パラメータ、または機械の限界に起因しています。これを防ぐには、適切な工具選定、強固なワーク保持、最適な切削パラメータ、定期的な設備メンテナンスが必要です。

ボーリング作業でよくある欠陥

ボーリング加工は、その精密指向の性質にもかかわらず、完成部品の品質を損なういくつかの欠陥にしばしば遭遇します。PTSMAKEで数え切れないほどの製造業のお客様と仕事をしてきて、ボーリング加工を悩ませるいくつかの繰り返し起こる問題を特定しました。

1.表面仕上げの問題

表面仕上げの不良は、ボーリング加工で最もよく見られる欠陥のひとつです。これは、傷、送りマーク、または仕様を満たさない全体的な粗いテクスチャーとして現れます。主な原因は以下の通り:

- 材料をきれいに剪断できない鈍い刃先

- 不適切な送り速度により、目に見える送りマークが発生

- 切削油剤の塗布が不十分で、エッジの肉盛りが発生した。

- ワーク表面に伝わる振動とびびり

精密用途、特に医療や航空宇宙分野の部品では、表面仕上げの要求が非常に厳しくなることがあります。ステンレス鋼やチタンのような材料を扱う場合、望ましい表面品質を達成することはさらに難しくなります。

2.寸法の不正確さ

ボーリング加工は、寸法精度の問題で苦労することが多い:

このような問題は通常、工具のたわみ、加工中の熱膨張、セットアップの剛性不足、工具形状の不正確さなどに起因します。PTSMAKEでは、このような問題を製造工程の早い段階で発見するために、厳格な測定プロトコルを導入しています。

3.チャタリングと振動マーク

チャタリングマークとは、切削加工中の振動によって生じるボア加工面の波状の模様のことです。この振動が不安定な切削状態を作り出し、ワークピースに特徴的なマークを残します。一般的な原因は以下の通り:

| 原因 | 説明 | 予防法 |

|---|---|---|

| 過剰な工具の張り出し | 長いボーリング・バーは振動が大きくなる傾向がある | できるだけ短いボーリングバーを使用する |

| ツールホルダーの剛性不足 | 接続の緩みが振動を増幅 | 確実なクランプと専用の防振ホルダーの検討 |

| 不適切な切削パラメータ | 高速で軽いカットは、しばしばビビリを誘発する | より安定した切断のための速度/送り比の調整 |

| マシンコンディション | ベアリングの摩耗や部品の緩み | 定期的なマシンメンテナンス |

深い穴を掘削したり、長いボーリングバーを使用したりする場合、これらの振動を管理することが特に重要になります。内部減衰機構を備えた防振ボーリングバーは、このような困難な用途に大きな違いをもたらすことがわかりました。

4.ポジションエラー

ボアホールの正確な位置決めは、特に複数のフィーチャーの位置合わせが必要な複雑な部品では極めて重要です。一般的な位置決め不良には次のようなものがあります:

- 他のフィーチャーとの相対的なズレ

- 多径ボアの同心円誤差

- ボアが基準面に正しくない場合の垂直性の問題

このようなエラーは通常、不適切なセットアップ、不正確な治具、または機械のアライメントの問題に起因する。高精度の作業では、作業環境のわずかな温度変動も位置決め誤差の原因となる。

ボーリング欠陥の防止策

一般的な欠陥を特定した上で、それを防ぐための実証済みの戦略を探ってみましょう。これらのアプローチは、PTSMAKEがサービスを提供する様々な業界において、一貫して優れた結果をもたらしてきました。

適切な工具の選択とセットアップ

欠陥のないボーリングの基礎は、適切な工具から始まります:

- 用途に適したボーリングバーの材質と設計をお選びください。

- 長さ対直径の比率を考慮する(可能な限りオーバーハングを最小限にする)

- 難しいセットアップには防振ツールを使う

- 被削材に適切なチップ形状と材種を確保する。

クリティカルなボーリング加工には、短時間 の加工には超硬ボーリングバーを、深穴加工には複合 工具やダンパー付きスチールバーをお勧めする。高級工具の追加コストは、欠陥や再加工の減少によって、すぐに元が取れます。

最適化された切削パラメータ

切断パラメータの微調整は、欠陥防止に不可欠です:

- 保守的な速度と送りから始めて、最適化する。

- クライムボーリングとコンベンショナルボーリングを素材別に検討

- 材料特性とセットアップ剛性に基づいて切削深さを調整

- 一貫した適切な切削油剤の塗布

目標は、欠陥を誘発することなく材料除去率が最大になるスイートスポットを見つけることです。これには多くの場合、経験が必要であり、時には重要でないフィーチャーで試運転を行うこともある。

強化されたワークホールドストラテジー

剛性の高いワークホルダは振動を最小限に抑え、位置精度を保証します:

- その作業で実用的な、最も剛性の高いワーク保持方法を使用する。

- 薄肉ワークの適切なサポート

- 柔軟性をもたらす可能性のあるスタック式器具を排除する。

- 精密用途における熱効果を考慮する

PTSMAKEでは、生産環境において効率的な部品の出し入れを可能にしながら剛性を維持する、ボーリング作業用の特殊な固定具ソリューションを開発しました。

高度なモニタリングと測定

インプロセスモニタリングを導入することで、コストのかかる問題になる前に欠陥を発見することができる:

- 音響センサーまたは振動センサーを使用して、チャタリングの発生を検出します。

- 可能であれば工程内ゲージングを実施する

- 重要なボーリング作業の統計的工程管理を確立する

- 定期的な能力調査を実施し、プロセスの限界を理解する

これらのアプローチにより、欠陥が発生する前にリアルタイムで調整することが可能になり、スクラップ率を大幅に削減し、全体的な品質を向上させることができる。

ボーリング加工はカスタムパーツの製造コストにどう影響するか?

ボーリング加工を施したカスタムパーツの見積もりを受け取ったとき、予想以上に価格が高いことに疑問を感じたことはありませんか?あるいは、生産予算を計画する際に、さまざまな機械加工が収益にどのような影響を与えるかを理解するのに苦労したことはありませんか?

ボーリング加工は、セットアップ時間、工具費、精度要件、機械時給など複数の要因を通じて、カスタムパーツの製造コストに大きく影響します。ボーリング加工は、基本的な加工よりも高価に見えますが、パーツの品質を向上させ、二次加工を最小限に抑え、パーツの寿命を延ばすことで、全体的なコストを削減することができます。

中ぐり加工とそのコスト構造を理解する

ボーリングは、既存の穴を正確な仕様に拡大するための精密機械加工プロセスです。新しい穴を開けるドリル加工とは異なり、ボーリング加工は既存の穴を改良・改善します。PTSMAKEで何千ものカスタム部品に携わってきた私の経験では、ボーリング加工は加工コストのかなりの部分を占めることが多いのですが、多くのエンジニアや調達担当者はその理由を十分に理解していません。

ボーリング事業のコスト構造は、いくつかの重要な要素で構成されている:

設備投資と時間給

高精度のボーリング加工には、一般的なマシニングセンターよりも時給の高い特殊な設備が必要である。高精度のボーリングが可能な機械は、多くの場合、コストがかかる:

| マシンタイプ | おおよその費用 | 一般的な時給 |

|---|---|---|

| 標準CNCミル | $75,000-150,000 | $45-75/時間 |

| 精密ボーリングマシン | $150,000-500,000 | $85-150/時間 |

| ジグボーリング装置 | $300,000-800,000 | $120-200/時間 |

これらの高い時給は、特に最も高価な装置を必要とする公差の厳しいボーリング加工では、部品コストに直接影響します。

金型費用と考察

ボーリング工具は、それ自体が大きなコスト要因になります。高精度のボーリングヘッド、チップ、そして ボーリングバー8 多額の投資を必要とする:

- シングルポイントボーリングツール各$100-500

- 調整可能なボーリングヘッド各$500-3,000

- 精密インサートシステム:インサート1個につき$200-800+$20-50

多くの顧客が気づいていないのは、特殊なボーリング作業には、複数の作業で償却できないカスタム工具のセットアップが必要な場合が多いということです。

セットアップ時間と技術的専門知識

中ぐり加工の段取り時間は、通常、標準的な加工工程を上回ります。PTSMAKEでは、中ぐり加工の段取り時間は、標準的なフライス加工や旋盤加工よりも1.5~3倍かかることが分かっています:

- 正確なアライメント要求

- 工具長オフセット測定

- 振れの検証手順

- テストカットと検証

最初のチップを切り出す前に、機械とオペレーターの時間を計算しなければならないからだ。

ボーリング作業におけるコスト削減の機会

初期費用は高くつくが、ボーリング・オペレーションを適切に実施すれば、生産コスト全体の削減につながる:

公差改善とスクラップ削減

精密ボーリングは±0.0005" (0.0127mm)という厳しい公差を達成できるため、重要な部品のスクラップ率を大幅に削減することができます。当社の生産工場では、ドリルやリーマ加工ではなく精密ボーリングを導入することで、複雑な油圧部品のスクラップ率を15-25%削減しました。

二次オペレーションの排除

1回の段取りで正確な寸法と優れた表面仕上げを実現することで、ボーリング加工はコストのかかる二次加工を省くことができる:

| オペレーション | 一般的なコスト | 退屈は解消できるか? |

|---|---|---|

| ホーニング | 部品あたり$25-75 | よくある |

| 研磨 | $35-100/部品 | 頻繁に |

| 手仕上げ | $20-60/時 | 通常 |

| 追加セットアップ | $50-200/セットアップ | ほとんど常に |

1,000個の部品を生産する場合、部品1個当たり$30に相当する2次加工を1つ省くだけで、$30,000の節約になる。

工具寿命延長戦略

私はPTSMAKEで、ボーリング工具の寿命を延ばし、コストを削減するためにいくつかの戦略を実行しました:

- 工具の全交換ではなく、迅速なチップ交換を可能にするモジュラー式ボーリングシステムの使用

- 一般的な推奨値ではなく、材料固有のデータに基づいて適切な切断パラメータを導入する。

- 30-50%による工具寿命延長のための適切なクーラント供給方法の活用

- 切れ刃の摩耗を均等に分散させるツールパス戦略の開発

このようなアプローチにより、当社のボーリング事業では、常に25-40%の工具コストの削減を実現してきました。

生産計画における精度とコストのバランス

ボーリング作業を含む生産計画を立てる際には、こうしたコスト最適化のアプローチを検討することをお勧めする:

- 重要でない公差を緩和することで、コストを大幅に削減することができます。

- 必要なボーリング作業の回数を最小限にするための部品設計を検討する。

- 複数のパーツで同様のボーリング作業をグループ化し、セットアップコストを削減

- 用途によっては、リーミングのような代替工程で十分かどうかを分析する。

- 高精度を誇る最新のCNCミルが、専用のボーリング装置を必要とせずに、ボーリング加工を十分にこなせるかどうかを判断する。

各生産工程でこれらの要因を注意深く分析することにより、部品の品質を損なうことなく、ボーリングに関連するコストを15-30%削減できることがよくあります。

精密ボーリングの長期的コスト方程式

ボーリング・オペレーションにかかる直接的なコストは高く見えるが、長期的な価値はこれらの費用を上回ることが多い:

- 精密穴あけ加工を施した部品は、一般的に20-40%の動作寿命が長くなります。

- 部品に精密な穴あけ加工が施されている場合、組立時間を15-25%短縮することができます。

- 適切にボーリングされた部品により、保証クレームや現場での故障が大幅に減少

私たちがPTSMAKEで扱ったある自動車用アプリケーションでは、ボーリング精度を向上させることで、製造コストは部品1個当たり$12増加しましたが、保証クレームは出荷個数1個当たり$45以上減少しました。

ボーリングマシンの精度を維持するためのベストプラクティスとは?

せっかくセットアップしたにもかかわらず、ボーリングマシンが規格外の部品を生産してしまうことに悩んだことはありませんか?中ぐり盤の再調整を何度も繰り返し、精度が上がらないまま生産スケジュールが遅れていくのを見て、イライラしたことはありませんか?

ボーリングマシンの精度を維持するには、一貫したキャリブレーション、適切な熱管理、摩耗部品の定期的な点検、振動管理、強固な予防メンテナンススケジュールの実施が必要です。これらの実践は、生産品質を維持しながら、寸法安定性を確保し、装置寿命を延ばします。

ボーリングマシンの精度を左右する重要な要素を理解する

精密製造において、ボーリングマシンは正確な内部形状を作成するために不可欠です。長年、製造業のお客様と仕事をする中で、ボーリングマシンの精度を維持するためには、単に時々メンテナンスを行うだけでなく、性能に影響を与える相互関連要因を理解することが重要であると感じてきました。

ボーリング加工の精度は、複数の変数が連動することによって決まります。温度変動、機械的摩耗、振動、さらにはオペレーターの作業習慣など、すべてが重要な役割を果たします。PTSMAKEでは、症状が現れてから治療するのではなく、これらの要因のそれぞれに計画的に対処するシステムを開発しました。

熱安定性管理

温度変化は、ボーリング精度に対する最も大きな課題のひとつです。金属は温度変化により膨張・収縮し、機械構造とワークの両方に影響を与えます。

熱安定性を維持するため:

- 精密作業の前に十分なウォームアップ時間を取る

- 加工エリアの周囲温度を監視する

- 重要な機械に熱補償システムを設置する

- 温度制御されたクーラントシステムを使用する

- 工場の温度が安定している時間帯に精密作業のスケジュールを立てる

大規模なボーリング加工では、1℃の温度変化でも数ミクロンの寸法誤差が生じます。そのため、PTSMAKEでは、最も精密なボーリング加工のために、空調管理された生産エリアに投資しています。

コンポーネントの摩耗モニタリングと交換

主軸の振れ9 やベアリングの摩耗は、ボーリングの精度に大きな影響を与えます。モニタリングシステムを確立することで、生産品質に影響を与える前に問題を発見することができます。

監視すべき主な要素は以下の通り:

- スピンドルベアリング

- ガイドウェイとスライド

- ボールねじと駆動システム

- ツールホルダーとボーリングバー

- クランプ機構

故障を待つのではなく、使用時間に基づいて交換の必要性を予測する摩耗部品追跡システムの導入をお勧めします。このアプローチにより、当社の精密ボーリング作業では、予定外のダウンタイムが35%近く短縮されました。

校正と測定のベストプラクティス

定期的な校正は不可欠ですが、効果的な校正を行うには正しく行わなければなりません。最も効果的な方法は以下の通りです:

校正スケジュールと方法

正確な校正を維持するには、日常的なアプローチと条件ベースのアプローチの両方が必要です:

| 校正タイプ | 頻度 | 必要な道具 | 備考 |

|---|---|---|---|

| 幾何学的精度 | 毎月 | 精密水準器、ダイヤルゲージ | 直角度、平行度をチェック |

| 位置精度 | 四半期 | レーザー干渉計 | X、Y、Zのポジショニングを確認 |

| 熱ドリフトチェック | ウィークリー | 温度センサー、テストカット | 様々な条件下での測定 |

| スピンドル分析 | 半年ごと | ダイナミックバランシング装置 | 様々な速度でのテスト |

公差の厳しい部品を加工する機械では、頻度を増やす必要があります。PTSMAKEでは、航空宇宙部品専用の中ぐり盤では、一般産業用の中ぐり盤に比べて、30%の校正チェックをより頻繁に実施しています。

測定システムとフィードバック

最新のボーリングマシンは、統合された測定システムから多大な恩恵を受けています:

- 加工中に寸法を確認するためのインプロセスプローブ計測

- 制御システムへの即時フィードバックが可能なポストプロセス測定

- 許容限度を超える前にドリフトを特定する統計的工程管理

- 実際のパフォーマンスと期待される結果を比較するデジタル・ツイン

クローズドループ・フィードバックシステムを導入することで、深いボーリング加工で常に±0.005mm以内の公差を達成できるようになりました。

振動制御と構造の完全性

振動は見過ごされがちですが、ボーリングの精度を大きく損なう可能性があります。効果的な振動管理には以下が含まれます:

- 深穴用制振ボーリングバーの使用

- 精密ボーリングマシンの適切な基礎免震の確保

- マシンの取り付けと水平の定期点検

- びびりを最小限に抑える切削パラメータの最適化

- バランス工具アセンブリの使用

PTSMAKEでは、振動解析によって潜在的な問題が完成部品に現れる数週間前に検出できることを発見しました。この予測的アプローチは、私たちのメンテナンス戦略の中心となっています。

予防メンテナンスのスケジューリング

精度を維持するためには、計画的な予防保全プログラムが不可欠である:

オペレーターの日常点検

オペレーターを訓練し、日常点検を素早く実施できるようにする:

- クーラントレベルと状態

- 潤滑システム

- 切り屑と工具の状態の目視検査

- 簡単なテストカットによる基本的な精度検証

包括的なメンテナンス間隔

段階的なメンテナンス・スケジュールを立てる:

- 毎週:潤滑装置点検、ワイパー点検、冷却水ろ過

- 毎月幾何学的精度の検証、バックラッシュのチェック

- 四半期ごとに完全なアライメントの確認、電気系統の点検

- 年1回重要部品の完全な再構築、制御システムの更新

PTSMAKEでこの構造化されたアプローチに従うことで、元の精度仕様を維持しながら、ボーリングマシンのライフサイクルを約30%延長することができました。

データ主導の精度管理

現代の製造業では、精度を維持するためにデータを活用する必要がある:

- パフォーマンス指標を追跡するマシン・モニタリング・システムの導入

- 精度データの傾向を分析し、メンテナンスの必要性を予測する。

- すべての校正結果を中央データベースに記録

- 統計分析を使ってドリフト精度のパターンを特定する

- 環境要因とパフォーマンスの変化を関連付ける

このデータ主導のアプローチにより、メンテナンスは事後対応から予測的なものへと変化し、退屈なオペレーションが一貫して仕様の範囲内に保たれるようになります。

異なる材料硬度に対してボーリング・パラメータを最適化するには?

ボーリング加工後、予期せぬびびり跡や仕上げ面の悪さに悩まされたことはありませんか?あるいは、高硬度鋼のワークに対してボーリングパラメータが適切でなかったために、高価な工具を壊してしまったことはありませんか?素材の硬さは、加工プロセスを文字通り左右します。

異なる被削材の硬度に対してボーリングパラメータを最適化するには、被削材の硬度に基づいて切削速度、送り速度、切り込み深さ、工具選択を調整する必要がある。軟らかい材料では、より速い切削速度と送りが可能であるが、硬い材料では、より遅い切削パラメータ、強固なセットアップ、より耐久性のある切削工具が必要となる。

材料の硬さとボーリングパラメータの関係を理解する

材料の硬度は、ボーリング加工のアプローチに大きく影響します。一般的にロックウェル、ブリネル、またはビッカーススケールで測定される硬度は、材料の変形に対する抵抗力を示し、加工時に必要な切削力に直接影響します。

PTSMAKEでの経験から、すべての材料を同じボーリングパラメーターで扱うと、コストのかかるミスにつながることを学びました。アルミニウムでは見事に機能するパラメータセットが、焼入れした工具鋼では致命的な失敗をする可能性が高いのです。この関係も直線的ではありません。硬度が増すにつれて、必要なパラメータ調整は単純な比例パターンには従いません。

材料硬度に影響される主なボーリングパラメータ

異なる材料の硬度レベルにボーリング加工を適合させる場合、4つの主要なパラメータを考慮する必要がある:

- 切削速度 (Vc):刃先がワークに対して移動する速度

- 送り速度 (f):工具が1回転するのに進む距離

- 切り込み (ap):工具の材料への侵入深さ

- ツール選択:形状、コーティング、材料を含む

これらのパラメータは慎重を要する。 キャリブレーション10 軟質アルミニウムをボーリングするのか、硬化鋼をボーリングするのかによって異なる。

ソフトマテリアル(200HB未満)に対するパラメータの最適化

アルミニウム、真鍮、軟鋼のような柔らかい素材では、より積極的なボーリング・パラメーターが可能です。私がこれらの素材にアプローチする方法を紹介しよう:

スピードとフィードに関する考察

より柔らかい素材には、通常これを使う:

- 高い切断速度(アルミニウムでは300~1000m/min)

- 送り速度の向上(0.1~0.3mm/rev)

- より大きな切り込み深さ(場合によっては5mmまで)

このアプローチは、許容可能な工具寿命と仕上げ面粗さを維持しながら、材料除去率を最大化します。

軟質材料の工具選択

柔らかい素材をボーリングするときは、私はこう勧める:

| 工具材料 | コーティング | エッジの準備 | 申し込み |

|---|---|---|---|

| こうそくシリアルインターフェース | 非コート/TiN | シャープ | 汎用、アルミニウム |

| カーバイド | TiAlN | ライトホーン | 鉄鋼、増産 |

| PCD | コーティングなし | シャープ | 非鉄、大量 |

重要なのは、正のすくい角を持つ鋭い切れ刃を使用し、切削力と発熱を抑えることである。硬い材料とは異なり、切り屑は一般的に長く筋状になるため、切り屑の排出が特に重要になる。

中硬質材料(200~400HB)のパラメータ最適化

中硬質材料は、パラメータ選択がますます重要になる過渡的なゾーンに相当する。プリハードン金型鋼や合金鋼のような材料がこのカテゴリーに属します。

スピードとフィードの調整

これらの素材については、このバランスがうまく機能していると思う:

- 中程度の切断速度 (100-250 m/min)

- 中程度の送り速度 (0.05-0.15 mm/rev)

- 切り込み深さの低減(0.5~2mm)

ここでの目標は、生産性と工具摩耗のバランスをとることです。私のプロジェクトでは、この硬度域で速度や送りを強引に上げすぎると、工具が急速に劣化することがわかりました。

中硬質材料用工具に関する考察

私の道具選びの戦略は大きく変わる:

| 工具材料 | コーティング | エッジの準備 | 申し込み |

|---|---|---|---|

| カーバイド | AlTiN/TiCN | ミディアムホーン | 汎用 |

| サーメット | チタン | ライトホーン | フィニッシュパス |

| CBN | コーティングなし | ミディアムホーン | 硬化部 |

材料の硬度が高くなるにつれて、刃先の調 整はますます重要になる。これらの材料では、鋭利なエッジよりも適切にホーニングされたエッジの方がチッピングに強くなります。

硬質材料のボーリング戦略 (> 400 HB)

焼入れ鋼、工具鋼、および焼入れ超合金は、最大の難題です。PTSMAKEでは、航空宇宙や自動車の工具用途で、これらの材料を頻繁に加工しています。

保守的なパラメータ選択

硬い素材については、私は厳守している:

- 低速切断(30~100 m/分)

- 送り速度の低減(0.02~0.07mm/rev)

- 最小切込み深さ(0.1~0.5mm)

- セットアップ全体の剛性アップ

工具寿命が制限要因になるため、安定した保守的なパラメータを優先することで、一貫性と総加工コストに利益をもたらす。

特殊工具の要件

硬い材料のボーリングには、特殊な工具が必要です:

| 工具材料 | コーティング | エッジの準備 | 申し込み |

|---|---|---|---|

| カーバイド | AlTiCrNマルチレイヤー | ストロングホーン | ラフティング |

| CBN | スペシャライズド | 面取りエッジ | 半仕上げ |

| セラミック | サイアロン | Tランド | 高速仕上げ |

インサートの形状は通常、強度を高めるために負のすくい角を持ち、ツールホルダーは振動やたわみを最小限に抑えるために最大限の剛性を持たなければならない。

実用的なアプリケーションボーリングパラメータ計算

異なる素材の硬度レベルのパラメータを設定する場合、私はこの実用的な公式を使用する:

Vc = Vc₀ × (Hₓ÷ Hₐₐ)^n

どこでだ:

- Vc = 調整された切断速度

- Vc₀ = 基準材料の基準切削速度

- Hm_2098↩ₓ = 基準硬度

- Hm_20 = 実際の材料の硬度

- n = 材料別指数(通常0.3~0.7)

この計算式は科学的な出発点となるが、私は常に実際の加工挙動に基づいて実際の調整を行う。

モニタリングと調整戦略

さまざまな硬度レベルのボーリング作業を成功させるには、継続的なモニタリングと調整が必要です。私はこう考えます:

- チップの形成と色

- 工具摩耗パターン

- 表面仕上げの品質

- 切断工程からの音声フィードバック

これらの指標は、致命的な故障が発生する前に、パラメーターの微調整が必要かどうかを明らかにすることが多い。例えば、青い切屑は過度の熱を示し、切削速度を直ちに低下させることを示唆する。

ケーススタディ硬度可変材料の適応ボーリング

PTSMAKEの最近のプロジェクトでは、軟らかいコア(25~30HRC)をケース硬化部(58~62HRC)が取り囲むという難しい部品に直面しました。単一のパラメータセットで妥協するのではなく、加工する特定のゾーンに基づいて速度と送りを調整する可変パラメータアプローチを開発しました。その結果、43%は、従来のアプローチと比較して、工具寿命が向上し、サイクルタイムが短縮されました。

工具のたわみが精度に与える影響と、プロジェクトでたわみを最小限に抑える方法を学びます。 ↩

この重要な中ぐり盤のパラメータが、どのようにして高品質な部品を保証しているかをご覧ください。 ↩

適切な振れ管理が、どのように部品の品質を向上させ、コストを削減するかをご覧ください。 ↩

重要部品の公差仕様については、こちらをクリックしてください。 ↩

ボーリング用途における長さ対直径比の詳細については、こちらをクリックしてください。 ↩

加工性能に影響を与える材料構造について学ぶ。 ↩

精密ボーリングのための円筒度測定技術の詳細については、こちらをクリックしてください。 ↩

30%で加工コストを削減できるボーリング専用機についてご紹介します。 ↩

重要なボーリング作業のための高度なスピンドル測定技術については、こちらをクリックしてください。 ↩

材料特性と切削条件に基づいて機械パラメータをリアルタイムに調整。 ↩