精密部品に最適な金属を探すのに苦労したことはありませんか?多くのエンジニアは、貴重な時間とリソースを無駄にし、最終的に加工性、耐久性、費用対効果の適切なバランスを実現できない材料をテストしています。理想的な金属ソリューションの探索は、フラストレーションとコストがかかるものです。

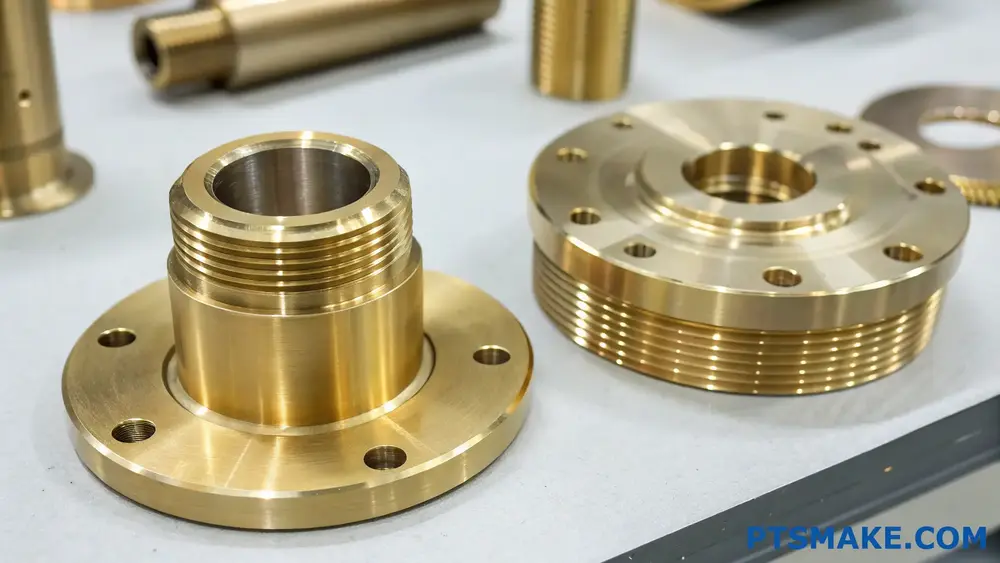

真鍮の機械加工は、真鍮合金をCNC機械や伝統的な方法で精密な部品に成形する製造工程です。この技術は、真鍮の優れた加工性、耐食性、美的魅力を活かし、配管、電気、装飾、工業用途の部品を作ります。

私はPTSMAKEに在籍中、数え切れないほどの素材を扱ってきましたが、真鍮は精密機械加工に最も適した素材のひとつです。そのユニークな特性の組み合わせは、装飾器具から重要な工業部品まで、幅広い用途に適しています。次のプロジェクトで真鍮を検討されている場合、その特性と加工特性を理解することで、優れた結果を得ることができます。それでは、真鍮の機械加工の特徴を探ってみましょう。

真鍮の被削性評価とは?

機械加工プロジェクトに適した材料を選ぶのに苦労したことはありませんか?コスト、性能、製造の容易さの完璧なバランスを見つけることは、信じられないほどイライラするものです。さまざまな金属を研究するのに何時間も費やし、結局、コストが高すぎたり、品質基準を満たせなかったりする部品ができあがります。

黄銅の被削性は通常80~100で、合金によっては被削性スケールで300に達するものもある。この優れた評価により、黄銅は製造工程で最も機械加工しやすい金属のひとつとなっています。

真鍮の被削性評価について

機械加工性評価システムは、異なる材料がどれだけ簡単に機械加工できるかを比較する標準的な方法をメーカーに提供します。黄銅の場合、他の一般的に使用される金属と比較すると、この評価は特に印象的です。このシステムでは、B1112鋼(快削鋼)を基準として100点としています。加工が容易な素材は100点より高く、加工が難しい素材は100点より低くなります。

黄銅合金は通常、この尺度で80~100点を獲得し、一部の快削黄銅合金は300点にも達します。この並外れた評価が、私たち製造業の多くが黄銅を最も機械に優しい金属のひとつと考えている理由です。

黄銅の被削性に影響する要因

黄銅の優れた切削性にはいくつかの要因がある:

亜鉛含有量:一般的に黄銅中の亜鉛含有量が多いほど、被削性は良くなります。そのため、C360(快削黄銅)のような亜鉛含有量約35%の合金は、加工性が非常に良いのです。

リードコンテンツ:伝統的に、鉛は切削性を向上させるために黄銅に添加されてきた。鉛は チップブレーカー1 加工中に、工作機械に絡まるような長くて筋状の切りくずを防ぐことができる。

合金組成:黄銅合金はその組成が様々であり、被削性に影響を与える:

| 黄銅合金 | 機械加工性評価 | 主な特徴 |

|---|---|---|

| C360(フリーカット) | 100-300 | 鉛を含み、チップ形成に優れる |

| C260(カートリッジ・ブラス) | 80-90 | 70%銅、30%亜鉛、良好な汎用性 |

| C330(レッド・ブラス) | 70-80 | 銅の含有量が高く、機械加工がやや難しい |

| C385(アーキテクチュラル・ブロンズ) | 90-100 | 加工性と強度のバランスが良い |

- 微細構造:黄銅の結晶構造は、切削工具への反応に影響する。α-β相の黄銅合金は、一般的に単相合金よりも加工性が良い。

真鍮の被削性を他の金属と比較する

機械加工プロジェクトで材料を選択する際、黄銅と他の材料との比較を理解することは非常に重要です。私はPTSMAKEに15年以上勤務し、事実上すべての機械加工可能な金属を扱ってきましたが、黄銅はその加工特性において常に際立っています。

被削性比較表

| メタル | 相対的被削性評価 | 工具摩耗 | 表面仕上げの品質 |

|---|---|---|---|

| ブラス(C360) | 100-300 | 低い | 素晴らしい |

| アルミニウム6061 | 150-180 | 低い | 非常に良い |

| 快削鋼 | 100(ベースライン) | 中程度 | グッド |

| ステンレス304 | 45-50 | 高い | 中程度 |

| チタン合金 | 15-20 | 非常に高い | フェア |

この比較は、黄銅が複雑な部品や大量生産に好まれる理由を浮き彫りにしている。優れた加工性と優れた機械的特性を併せ持つ黄銅は、多くの用途に最適です。

真鍮の機械加工性の実用的応用

黄銅の優れた切削性は、製造におけるいくつかの実用的な利点につながる:

生産コストの削減

真鍮の優れた加工性は、お客様の収益に直接影響します。PTSMAKEで真鍮を加工する場合、一般的に以下のようなことが見られます:

- 30-40% スチールに比べ、切断速度が速い

- 工具寿命の延長(ステンレス鋼を切断する場合よりも2~3倍長くなることが多い)

- 多くの作業でクーラントの必要性が減少

- 寸法安定性が高いため、不合格品が少ない

これらの要因が相まって、黄銅製部品は、特に中・大量生産において、よりコスト効率の高いものとなっている。

真鍮加工の理想的な用途

真鍮は加工性に優れているため、特に加工に適している:

- 複雑な形状のコンポーネント:加工が容易なため、複雑なディテールにも対応可能

- 精密部品:優れた寸法安定性と優れた表面仕上げ

- 大量生産:工具の摩耗が少ないため、安定した生産が可能

- 配管設備:耐食性と加工のしやすさを両立

- 電気部品:良好な導電性と優れた成形性

PTSMAKEの経験では、これらの特性が製品要件に完璧に合致する配管、電子機器、装飾金物業界の顧客にとって、真鍮は特に価値があると感じています。

製造業における真鍮の被削性の最大化

黄銅の優れた被削性を最大限に生かすために、私は以下のベストプラクティスを推奨する:

- 切削パラメータの最適化:鋼材よりも高い切断速度を使用する(通常2~3倍の速さ)

- 適切な工具の選択:正のすくい角を持つ鋭利な工具が最も効果的である。

- ドライ加工の検討:多くの黄銅合金はクーラントなしで加工できる

- チップ管理計画:切り屑の形成は良いが、切削速度が上がると、大量の切り屑が発生する。

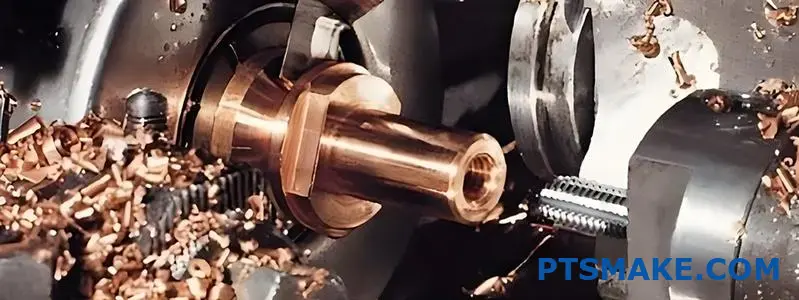

PTSMAKEのCNCシステムでこれらの戦略を実行すると、品質と生産効率のバランスをとりながら、真鍮部品で常に優れた結果を得ることができます。

加工性能の比較:真鍮と青銅の比較

精密部品に黄銅を選ぶか青銅を選ぶか、材料仕様書とにらめっこしながら悩んだことはありませんか?特に、納期が迫り、その選択が加工性、工具寿命、最終部品の品質に影響を与える可能性がある場合、その優柔不断な瞬間は大きな代償を払うことになりかねません。

加工性能を比較する場合、黄銅は一般的に、その優れた被削性、低 工具摩耗、優れた切りくず形成により、ほとんどの加工作業で 青銅よりも優れている。しかし、より高い強度、耐食性、または特定の用途の要件が加工性の懸念を上回る場合は、青銅が望ましい場合があります。

加工性能に影響する主な要因

機械加工用に黄銅と青銅を評価する際、特定の用途でどちらの材料がより優れた性能を発揮するかは、いくつかの重要な要因によって決まることがわかりました。どちらの材料にも、切削加工中の挙動に影響を与える明確な特性があります。

チップの形成と制御

切屑の形成は、被削性を示す最も重要な指標のひとつです。PTSMAKEで様々な合金を加工した経験では、黄銅は一般的に短く割れた切屑を生成し、切削領域から簡単に排出されます。この特性は、鉛を含むC360のような快削黄銅合金で特に顕著です。

青銅、特に錫青銅は、工具や被削材に巻きつくよう な、より長く、より強い切り屑を形成する傾向があ る。このため、頻繁にオペレーターが介入する必要があり、表面仕上げの問題につながる可能性があります。そのため チップ形態2 アルミニウム青銅は一般的にリン青銅よりも良好な切屑を生成する。

工具摩耗と切削力

工具の寿命は、どのような加工作業においても主要なコスト要因である。工具の摩耗に関して私が観察したことを以下に示す:

| 素材 | 工具摩耗率 | 切断力 | 推奨切断速度 |

|---|---|---|---|

| 真鍮 | 低~中 | 低い | 300-600 SFM |

| ブロンズ | 中~高 | 中~高 | 200-400 SFM |

黄銅合金、特に鉛を含む合金は、工具と被削材の界面で優れた潤滑性を発揮し、摩擦と発熱を低減します。これにより、工具寿命が延び、高速切削が可能になります。

青銅は硬度と強度が高いため、切削力が大きく、加工中の発熱が大きい。これは、特にリン青銅やシリコン青銅合金を加工する場合、工具の摩耗を早めます。同じような条件で真鍮を加工した場合、青銅に比べて切削工具が30-50%長持ちするのを見たことがあります。

表面仕上げ能力

表面仕上げもまた、これらの素材が大きく異なる部分である:

表面仕上げの比較

真鍮部品の達成可能な表面仕上げは、一般的に青銅よりも優れています。真鍮の機械は滑らかな切削動作で、切削速度が速くても優れた表面仕上げが得られます。PTSMAKEでは、最小限の二次加工で、真鍮部品の鏡面仕上げを定期的に達成しています。

青銅、特にシリコン青銅とアルミニウム青銅は、より困難な場合がある。この材料は硬度が高く、加工中に硬化する傾向があるため、切削工具にエッジが形成され、表面仕上げが劣化します。ブロンズ部品で同等の表面品質を達成するためには、多くの場合、以下のことが必要です:

- 切断速度を下げる

- より剛性の高いツーリングセットアップを使用する

- 特殊な工具形状を選択する

- より積極的なクーラント戦略を採用

寸法安定性と精度

厳しい公差が要求される場合、寸法安定性が重要になります。黄銅は、以下の理由により、加工中の寸法安定性に優れています:

- たわみが少なく、加工力が低い

- 切断時の熱膨張を最小限に抑える

- 硬化しにくい

青銅の部品は、特に薄い壁や特徴のある複雑な部品の場合、より大きな寸法変化が発生する可能性があります。高い切削力は、ワークピースのたわみを引き起こし、材料の熱膨張係数は、加工中に部品が加熱されると、より大きな寸法変化をもたらします。

材料選択におけるコスト考慮

加工性能は極めて重要であるが、コスト要因も材料選択の決定に大きく影響する:

材料費と加工費

大量生産の場合、総費用の計算式には次のようなものが含まれる:

| コスト係数 | 真鍮 | ブロンズ |

|---|---|---|

| 原材料費 | 中~高 | 高い~非常に高い |

| 加工時間 | より低い | より高い |

| ツール消費 | より低い | より高い |

| スクラップ率 | より低い | より高い |

黄銅は、アルミニウムのような代替品よりも基本的な材料コストは高いものの、その優れた加工性により、すべての要素を考慮した場合、部品の総コストが低くなることがよくあります。青銅、特にアルミニウム青銅やシリコン青銅のような特殊合金は、割高な価格設定が要求され、通常、より多くの機械加工時間を必要とするため、全体的な製造コストが高くなります。

アプリケーション固有の考慮事項

黄銅の機械加工の利点にもかかわらず、機械加工の課題にもかかわらず青銅が好ましい選択肢であり続ける特定の用途があります:

ブロンズ加工が理にかなっている場合

ブロンズは、このような用途に適している:

- 卓越した耐摩耗性(ベアリング表面)

- 海洋環境における優れた耐食性

- より高い動作温度

- より高い機械的強度

このようなシナリオでは、性能上の利点が加工の難しさを上回ります。例えば、PTSMAKEで製造している船舶用プロペラ部品では、塩水腐食に対する耐性が最重要であるため、機械加工の難しさにもかかわらずマンガン青銅が指定されています。

真鍮の表面仕上げに影響する要因

美しい真鍮の部品を何時間もかけて加工したのに、残念な表面品質に仕上がったことはありませんか?あるいは、最終製品で真鍮を真に際立たせる鏡面仕上げに苦労したことはありませんか?

黄銅の良好な表面仕上げを得るには、切削速度、送り速度、工具の選択、後処理技術など、いくつかの重要な要素に左右されます。これらの要素を適切に制御すれば、滑らかで光沢のある真鍮の表面を実現でき、二次加工を最小限に抑えることができます。

工具の選択と材質

正しい工具を選ぶことは、おそらく真鍮の表面仕上げに影響を与える最も重要な要素です。PTSMAKEでの経験から、完璧な真鍮の仕上げを実現するためには、工具の材質、形状、状態すべてが重要な役割を果たすことがわかりました。

黄銅加工用工具材料

真鍮の加工では、すべての切削工具が同じように作られているわけではありません。理想的な工具材料は、特定の用途によって異なります:

| 工具材料 | 真鍮の利点 | ベストアプリケーション |

|---|---|---|

| 高速度鋼(HSS) | 優れたエッジ保持力、コストパフォーマンス | 少量生産、手作業 |

| カーバイド | 優れた硬度、より長い工具寿命 | 大量生産、CNC機械加工 |

| ダイヤモンドコート | 優れた仕上がり、工具寿命の延長 | 高精度部品、装飾品 |

私は通常、ほとんどの真鍮加工に超硬工具を推奨しているが、これは性能とコストのバランスが優れているからだ。超硬合金は硬度が非常に高いため ビルドアップエッジ3 軟らかい工具を使った黄銅の加工では、しばしばこのような問題が発生する。

工具形状の考察

切削工具の形状は、仕上げ面の品質に大きく影響します:

- レーキ角度:真鍮の場合、0~15°の正のすくい角が最適です。

- リリーフアングル:10-15°が最適なクリアランスを提供

- ノーズ半径:一般的に半径が大きいほど(0.4~0.8mm)、より滑らかな仕上がりになります。

超平滑な仕上げのために、私はしばしば刃先を研磨した工具を指定する。この一見些細なディテールが、摩擦を減らし、工具への材料の付着を防ぐことで、顕著な違いを生み出します。

切削パラメータ

優れた真鍮の表面仕上げを実現するには、切断パラメーターの管理が不可欠です。重要な変数を調べてみましょう:

切断速度

真鍮は、他の多くの金属に比べて、かなり高い切削速度が可能です。私は一般的に

- 荒削り用:300~600 SFM(毎分表面フィート)

- 仕上げ用:600~1,000SFM

このような高速加工は、切削力と熱の蓄積を低減することで、表面仕上げに実際に利益をもたらします。PTSMAKEでは、卓越した仕上げの要件を追求する場合、高度なCNC装置でさらに速度を上げることがあります。

フィード・レート

送り速度は表面の質感に直接影響するため、希望する仕上がりに基づいて調整する必要がある:

- より粗い仕上げの場合:1回転あたり0.005~0.010インチ

- 中仕上げ用:1回転あたり0.002~0.004インチ

- 精密仕上げ用:1回転あたり0.0005~0.001インチ

過度の送り速度は、より顕著なフィードマークを作成する一方で、極端に遅い送りは、加工硬化と工具の摩擦を引き起こす可能性があることを覚えておいてください。

切り込み

切り込み深さは材料除去率に影響を与えるが、表面仕上げにも影響を与える:

- 粗加工用:0.040~0.120インチ

- 半仕上げ用:0.010~0.030インチ

- 仕上げ用:0.002~0.010インチ

軽い仕上げパスは、表面品質を損なう切削力と発熱を最小限に抑えるため、黄銅に特に効果的です。

クーラントと潤滑戦略

適切な冷却と潤滑は、見落とされがちですが、優れた黄銅仕上げを実現する上で決定的に重要な要素です。適切な方法は、特定の加工作業によって異なります:

- フライス加工:6-8%濃度の水溶性クーラント

- 旋盤作業:軽鉱油または黄銅専用切削油

- 掘削作業:切屑排出を管理する高粘度切削油

高精度の真鍮部品には、ミストクーラントシステムが、寸法精度に影響を与える熱衝撃を与えることなく適切な冷却を提供し、優れた結果をもたらすことがわかりました。

後処理のテクニック

加工パラメータを最適化しても、完璧な真鍮仕上げを実現するには、後加工が必要になることが多い:

- 研磨:徐々に細かい砥粒を使用(400グリットから始め、2000グリット以上で仕上げる)

- バッフィング:鏡面仕上げ用真鍮コンパウンド

- タンブリング:希望する仕上がりに合わせてメディアを選択し、小さな部品に効果的。

- 化学処理:均一な外観のための酸溶液への明るい浸漬を含む

PTSMAKEでは、卓越した美的品質を実現しながら、正確な寸法公差を維持する真鍮部品のための特殊な後処理シーケンスを開発しました。

加工プロセス全体を通して、これらの要因を注意深くコントロールすることで、真鍮部品の優れた表面仕上げを一貫して達成することができます。重要なのは、これらの変数がどのように相互作用しているかを理解し、特定の要件に基づいて情報に基づいた調整を行うことです。

真鍮の穴あけプロジェクトにおける仕上げの考慮事項?

真鍮にドリルで穴をあけたとき、表面が傷やバリで汚れていたことはありませんか?あるいは、きれいに削るどころか、引っかかって裂けてしまうドリル・ビットに苦労したことはありませんか?このような仕上げの問題は、美しいかもしれない真鍮のプロジェクトを、何時間も追加作業が必要なイライラするような混乱に変えてしまう可能性があります。

真鍮の穴あけに最適な仕上げ方法には、低速での作業、適切な冷却、裏打ち材、バリ取り工具、研磨剤が含まれます。これらの技術により、バリ、傷、熱損傷などの一般的な問題を防ぎ、穴あけ後の作業を最小限に抑えながら、プロ品質の仕上がりを実現します。

真鍮の一般的な仕上げの問題を理解する

真鍮の穴あけ加工では、仕上げにいくつかの問題が発生することがあります。これらの問題に早めに気づくことで、時間とフラストレーションを大幅に節約できることがわかりました。

表面のバリと変形

真鍮は他の金属に比べて比較的柔らかいため、バリが発生しやすい。ドリル穴の周囲にあるこのような金属の突起は、専門的でないように見えるだけでなく、部品の組み立てや機能の妨げにもなります。表面の変形は、ドリルビットが材料から外れる際に発生し、金属をきれいに切断する代わりに外側に押し出します。

ドリル・ビットが抜ける際に、真鍮製ワークピースの下に裏打ち材(廃材など)を敷くことをお勧めします。このシンプルなテクニックは、材料が外側に膨らむのを防ぎ、出バリを大幅に減らすサポートを提供します。

熱による変色

真鍮は、穴あけ時に過熱されると変色しやすく、ドリル穴の周囲に黒ずんだり青みがかったりする見苦しい跡がつきます。この サーモクロミック反応4 は、ドリルビットと金属との間の摩擦が過度の熱を発生させる場合に起こる。

これを防ぐために、私はいつも穴あけ工程で適切な冷却を行います。真鍮用に特別に調合された切削液や、水と食器用洗剤を混ぜたものを使うだけでも、効果的に熱を逃がすことができます。また、穴あけ中に定期的にビットを後退させることで、熱を逃がし、蓄積を防ぐことができる。

表面の傷とスコアリング

ドリル・ビットの選択や技術が不適切な場合、ドリル穴の周囲に目に見える傷やスコア・マークが残ることがあります。これらの欠陥は、磨き上げられた真鍮の表面で特に目立ちます。

PTSMAKEで真鍮の装飾品を加工する際は、非常に鋭利なビットを使用し、適切な速度で作業します。高速ドリルで加工を急ぐと、ほとんどの場合、表面にダメージが生じ、追加の仕上げ作業が必要になります。

プロフェッショナルな仕上がりのための必須仕上げテクニック

穴あけ前の表面処理

穴あけ前の真鍮の状態は、最終的な仕上がりに大きく影響します。私はいつもお勧めしています:

- 表面の油分、汚れ、酸化の徹底的なクリーニング

- ビットのふらつきを防ぐため、センターポンチを使ってドリルポイントに正確に印をつける。

- 作業を始める前に、切削液を薄く塗布する。

この準備により、きれいな穴あけに理想的な条件が整い、その後の仕上げ作業も最小限に抑えられる。

制御されたドリル速度と圧力

最適な黄銅の仕上げには、ドリルの速度と圧力のコントロールが重要です:

| 材料の厚さ | 推奨速度 | プレッシャー・テクニック |

|---|---|---|

| 薄い真鍮(1mm未満) | 1,000-1,500 rpm | 非常に軽く、安定している |

| ミディアム(1~3mm) | 750-1,000 RPM | 適度で安定した圧力 |

| 厚い真鍮(3mm以上) | 500-750 RPM | しっかりしているがコントロールされている |

多くの職人が真鍮の穴あけを急ぎすぎていることに気づきました。他の金属と違って、真鍮の場合はゆっくりしたスピードの方が良い結果が得られます。急がない方が、熱の発生が少なく、きれいに削れるのです。

穴あけ後のバリ取り技術

穴あけ後、適切なバリ取り技術でプロフェッショナルな仕上がりに:

- カウンターシンキングツール - きれいに、わずかに面取りされたエッジを作ります。

- バリ取りツール - 周囲の表面を傷つけることなく小さなバリを取り除きます。

- 目の細かいサンドペーパー(320グリット以上)-残っているざらつきをやさしくなめらかにします。

- 真鍮ブラシ-傷をつけずに表面の質感を復元

これらの技術は、目に見える部品や、他の部品と正確に適合させる必要がある部品には特に重要である。

装飾用真鍮の高度な仕上げ

見栄えが最優先されるプロジェクトでは、仕上げ工程を追加することで、作品を格上げすることができます:

研磨方法

穴あけとバリ取りに成功した後、ポリッシングによって真鍮は完全な輝きを取り戻します:

- 漸進的琢磨 - 中程度のコンパウンドから始めて、より細かい砥粒に仕上げます。

- バフ研磨ホイール - 適切なコンパウンドと併用することで、光沢のある仕上げが可能。

- ハンドポリッシュ - ドリル穴周辺の細かい部分を正確にコントロールできます。

PTSMAKEでは、機能と外観の両方が重要な業界のお客様のために、長年にわたり精密部品を製造する中で、真鍮研磨技術を磨いてきました。

保護仕上げ

仕上げたての真鍮の美しさを保つために:

- クリアラッカースプレー - 目に見えない保護バリアを作ります。

- マイクロクリスタリンワックス - より自然な外観でプロテクションを提供。

- 金属専用シーラント - 機能部品に工業用グレードの保護を提供します。

このような保護措置により、変色を防ぎ、丁寧な仕上げを何年も保つことができます。

よくある仕上げの問題のトラブルシューティング

適切な技術をもってしても、仕上げに問題が生じることがある。よくある問題の解決策を紹介しよう:

- しつこいバリの場合:ドリルビットの角度を変えてみるか、専用のバリ取りビットを使用する。

- 変色の場合:速度をさらに落とし、冷却液の塗布量を増やす

- 不均一な穴の場合:ドリルプレスのガイドまたは治具を使用して、完璧なアライメントを維持します。

これらの調整により、最小限の追加作業で、問題のある結果をプロ品質の仕上がりに変えることができる。

真鍮加工における品質管理:精度と卓越性の確保

品質や寸法にばらつきのある真鍮部品のバッチを受け取ったことはありませんか?あるいは、複数の生産工程にわたって正確な公差を維持するのに苦労したことはありませんか?品質管理の問題は、簡単なはずの真鍮加工プロジェクトを、イライラさせるコストのかかる経験に変えてしまう可能性があります。

黄銅加工の品質管理には、体系的な検査プロトコル、高度な測定ツール、一貫した文書化が必要です。統計的工程管理、機器の定期的な校正、オペレーターの適切なトレーニングを実施することで、メーカーは真鍮部品の寸法精度、表面品質、機能性能を確保することができます。

真鍮加工における品質管理の基礎

品質管理とは、単なる最終チェックポイントではなく、加工工程全体に及ぶ包括的なシステムです。PTSMAKEでの私の経験では、堅牢な品質管理システムを確立することが、一貫した真鍮部品生産を確保する上で極めて重要でした。

黄銅部品の主要品質パラメーター

真鍮部品を加工する場合、いくつかの品質パラメータを注意深く監視する必要があります:

寸法精度:真鍮部品は、特に油圧部品や楽器のような精密な用途では、厳しい公差が要求されることがよくあります。

表面仕上げ:表面品質は美観だけでなく、摩擦、耐摩耗性、腐食挙動などの機能面にも影響する。

幾何公差:平坦度、真円度、直角度、同心度などの特性は、適切な組み立てと機能を保証するために検証する必要がある。

効果的な検査方法の導入

工程内検査技術

工程内検査は、問題が大きくなる前に発見するのに役立ちます。これらのテクニックを導入することで、スクラップ率が大幅に減少することがわかりました:

| 検査タイプ | 申し込み | メリット |

|---|---|---|

| 目視検査 | 表面の欠陥、仕上げの問題を検出する | 迅速、必要最小限の設備 |

| 寸法チェック | 加工中の重要寸法の検証 | 累積エラーを防ぐ |

| 統計的工程管理 | プロセス変数のモニタリング | 許容範囲を逸脱する前に傾向を把握する |

| 工具摩耗モニタリング | 切削工具の状態を追跡 | 品質の経年劣化を防ぐ |

最終検査プロトコル

最終検査は、品質問題が顧客に届かないようにするための最後の防御線となる:

三次元測定機(CMM):複雑な真鍮部品の場合、CMM は高精度で包括的な寸法検証を提供します。

表面粗さ試験:表面粗さパラメータを定量化するためにプロフィロメータを使用することで、一貫した品質を保証します。

硬度試験:硬度プロファイルを検証することで、適切な材料特性を確認することができます。

機能テスト:実際の使用状況をシミュレートすることで、他のテストでは見落とされる可能性のあるパフォーマンス上の問題が明らかになります。

一般的な品質問題とその解決策

寸法の不一致

寸法のばらつきは、加工時の熱影響に起因することがよくあります。真鍮は熱を加えると膨張し、寸法のずれを引き起こす可能性があります。これに対処するために

- 作業と作業の間に適切なクールダウン時間を設ける

- 重要な測定のために温度管理された環境を導入する

- 切削油剤を使用して発熱を管理する

- 粗加工の後、応力除去後に仕上げ加工を行うことを検討する。

表面仕上げの問題

真鍮部品の表面仕上げが悪いと、次のようなことが起こります:

不適切な切削パラメータ:送り速度が高すぎたり、切削速度が不十分だったりすると、表面品質が悪くなる。

工具選択の問題:磨耗した工具を使用したり、黄銅の特性に対して不適切な形状を使用したりすること。

チップ制御の問題:真鍮は長く筋状の欠けが出やすいため、表面に傷がつくことがあります。

この解決策には、黄銅専用に切削パラメータを最適化し、適切なチップブレーカーを使用し、適切な工具コーティングを選択することが含まれる。

文書化とトレーサビリティ

品質管理は適切な文書化なしには完了しません。PTSMAKEでは、以下のような詳細な記録を保管しています:

- 材料証明書

- プロセスパラメーター

- 検査結果

- オペレーター情報

- 機械較正の状態

このトレーサビリティによって、品質問題の根本原因を迅速に特定し、是正措置を実施することができる。

デジタル品質管理システム

最新の品質管理では、デジタルツールを活用して効率を向上させている:

- デジタル測定データ収集:手作業による記録ミスをなくす

- 統計解析ソフトウェア:傾向と潜在的な問題の特定

- 機械監視システム:パフォーマンス指標をリアルタイムで追跡

- デジタル作業指示書:一貫した手順の確保

品質向上のためのトレーニング

品質管理において、人的要素は依然として重要である。機械加工オペレーターの定期的なトレーニング

- 素材別の加工技術

- 測定機器の適切な使用

- エンジニアリング図面と公差を理解する

- 統計的工程管理の原則

この人的資本への投資は、スクラップ率の減少や顧客からのクレームの減少という形で配当される。

品質管理の継続的改善

真鍮の加工における品質管理は、静的なものではありません:

- 品質指標の定期的な見直し

- 不具合の根本原因分析

- 顧客からのフィードバック・ループ

- 業界標準とのベンチマーク

品質を目的地ではなく継続的な旅路とみなすことで、メーカーは真鍮加工能力を継続的に向上させることができる。

機械加工に最適な黄銅とは?

機械加工のプロジェクトで、適切な黄銅を選ぶのに苦労したことはありませんか?仕様に合わない部品、早期に摩耗する機械、期待通りに輝かない仕上げなど、フラストレーションは、簡単なはずのプロジェクトを費用のかかる頭痛の種に変えてしまいます。

機械加工に最適な黄銅は、一般的にC360 (約3%の鉛を含む)のような快削黄銅で、優れた加工性、良好な強度、優れた表面仕上げを提供する。鉛を含まない代替品としては、シ リコン黄銅(C87850)やビスマス含有合 金が、環境規制を満たしながら同等の性能を 提供する。

機械加工用黄銅合金を理解する

真鍮は、製造業、特に機械加工部品で最も人気のある材料の一つです。銅と亜鉛の合金である黄銅は、多くの用途に理想的な特性を兼ね備えています。しかし、機械加工に関しては、すべての黄銅合金が同じように機能するわけではありません。

PTSMAKEで様々な素材を扱った経験から、最適な黄銅合金を選択することで、生産効率、工具寿命、部品の品質に劇的な影響を与えることがわかりました。重要なのは、黄銅の組成の違いが加工性にどのような影響を与えるかを理解することです。

機械加工に使用される一般的な黄銅の種類

機械加工で一般的に使用される黄銅合金には、それぞれ異なる特性を持つものがいくつかある:

フリーカット・ブラス(C360)

C360黄銅は、銅約61.5%、亜鉛約35.5%、鉛約3%を含有しています。この合金は、優れた切屑形成特性により、機械加工のゴールドスタンダードです。この合金に含まれる鉛はチップブレーカーとして機能し、機械を詰まらせる長い筋状のチップを防ぎます。

鉛の添加はまた、切削作業中に天然の潤滑剤として機能し、工具と被削材間の摩擦を低減する。その結果

- 優れた表面仕上げ

- 工具寿命の延長

- より速い切断速度

- 機械停止時間の削減

ネイバル・ブラス(C46400)

約60%の銅、39%の亜鉛、1%の錫を含む海軍黄銅は、特に海洋環境において優れた耐食性を発揮します。C360ほどの快削性はないものの、適度な加工性を持ち、強度と耐久性に優れています。

アーキテクチュラル・ブラス(C38500)

約57%の銅、40%の亜鉛、3%の鉛を含むこの合金は、優れた加工性と美的魅力のバランスを保っています。外観が重要な装飾用途によく使用されます。

鉛フリーの代替品

環境規制により、製造業における鉛の使用はますます制限されている。このため、良好な切削性を維持できる鉛フリーの黄銅合金の開発が進められている。有望な選択肢としては、以下のようなものがある:

シリコンブラス(C87850)

この合金は、良好な加工特性を維持しながら、鉛の代わりにシリコンや他の元素を使用しています。鉛入り黄銅の加工性には及ばないが、最近のシリコン黄銅合金は驚くほど近い。

ビスマス含有黄銅

ビスマスは鉛に似た物理的特性を持つが、環境に対する懸念はない。EnviroBrass (C89520)のような合金は、ビスマスを利用し て以下のことを実現している。 チップ形成6 鉛入り黄銅に匹敵する特性。

黄銅合金の比較分析

機械加工用の黄銅を選ぶ際には、単に加工性だけでなく、いくつかの要素を考慮する必要がある:

| 黄銅合金 | 被削性評価 (1-100) | 耐食性 | 強度 (MPa) | リードコンテンツ | 環境コンプライアンス |

|---|---|---|---|---|---|

| C360(フリーカット) | 90-100 | グッド | 310-380 | ~3% | 限定 |

| C46400(海軍) | 70-80 | 素晴らしい | 380-450 | <0.1% | グッド |

| C38500(建築用) | 85-95 | グッド | 330-400 | ~3% | 限定 |

| C87850(シリコンブラス) | 80-85 | 非常に良い | 380-450 | 0% | 素晴らしい |

| C89520(真鍮ビスマス) | 85-90 | グッド | 320-380 | 0% | 素晴らしい |

黄銅の被削性に影響する要因

PTSMAKEでの経験から、黄銅合金の機械加工に影響するいくつかの要因を観察してきた:

亜鉛含有量

一般に、亜鉛含有量が高いほど(40%程度まで)被削性が向上する。これを超えると、合金は脆くなりすぎて効果的な機械加工ができなくなります。

合金元素

- リード:加工性を飛躍的に向上させるが、規制上の制約に直面

- ビスマス:鉛の優れた代替品で、同等の加工性を持つ。

- シリコン:適度な加工性を維持しながら強度を向上

- 錫:耐食性を向上させるが、加工性を若干低下させる可能性がある。

硬度と延性

機械加工に最適な黄銅は、硬さと延性のバランスがとれている。軟らかすぎると切削工具が摩耗し、硬すぎると工具の摩耗が指数関数的に増加します。

切削パラメータ

どんなに優れた黄銅合金でも、不適切な切削パラメータを使用すれば、その性能は発揮されません。考慮すべき要素は以下の通りです:

- 切削速度

- 送り速度

- 工具形状

- クーラントの種類と供給方法

業界特有の真鍮の選択

業界によって、真鍮部品に求められるものは様々です:

配管とバルブ

耐脱亜鉛性と飲料水基準への適合は極めて重要です。C36000(快削黄銅)のような合金、またはC69300のような鉛フリーの代替品が一般的な選択肢です。

エレクトロニクス

電子部品には、高い導電性と耐食性が不可欠です。C26000(70%銅)のような銅含有量の高い合金が好まれることが多い。

自動車

自動車産業では、振動に耐え、耐摩耗性に優れた黄銅が求められている。C36000は歴史的に人気がありますが、環境規制を満たすために鉛フリーの代替品が採用されることが増えています。

真鍮加工の切削速度と送りを最適化するには?

真鍮の機械加工プロジェクトで完璧な仕上げに苦労したことはありませんか?標準的な加工パラメータに従っているにもかかわらず、工具が過度に摩耗したり、表面品質が悪くなったりしたことはありませんか?このようなフラストレーションは、簡単なはずの工程を時間のかかる頭痛の種に変えてしまいます。

黄銅加工の切削速度と送りを最適化するには、材料特性と工具選択のバランスを取る必要があります。C360のような快削黄銅合金の場合、切削速度は400~600 SFM、送り速度は0.004~0.007 IPRから始め、特定の用途、工具の状態、機械の能力に基づいて調整します。

真鍮の加工パラメータを理解する

真鍮は一般的に最も加工しやすい金属のひとつと考えられていますが、だからといって、単にデフォルトの速度と送りを使えば最適な結果が得られるというわけではありません。PTSMAKEで様々な真鍮部品を加工した経験から、適切なパラメータを選択することで、効率と部品の品質の両方を劇的に改善できることがわかりました。

真鍮加工を成功させる鍵は、異なる合金が切削加工にどのように反応するかを理解することにあります。真鍮は銅と亜鉛の合金で、鉛、アルミニウム、シリコンなどの他の元素とともに、これらの金属の比率が異なるバリエーションがあります。これらの組成は、加工作業への取り組み方に直接影響します。

快削黄銅と鉛入り黄銅

快削黄銅(C360など)には鉛が含まれている。 チップブレーカー7 機械加工中にこれによって、非鉛系と比較して、より高速の切削が可能になります。鉛入り黄銅を加工する場合、私は通常、次のことを推奨する:

- 切断速度400~600SFM(1分あたりの表面速度)

- 送り速度0.004-0.007 IPR (インチ/回転)

非鉛または低鉛黄銅合金(環境規制のため、ますます一般的になっている)の場合は、パラメータを調整する必要がある:

- 切断速度300-450 SFM

- 送り速度0.003-0.005 ipr

真鍮合金別の切削速度に関する考察

真鍮合金の種類によって、切削速度に対する特定のアプローチが必要です。ここでは、様々な黄銅の種類に対する私の経験に基づく包括的な内訳を示します:

| 黄銅合金 | 構成 | 推奨切削速度(SFM) | 備考 |

|---|---|---|---|

| C260(カートリッジ・ブラス) | 70% Cu, 30% Zn | 300-450 | 亜鉛の含有量が高く、中程度の速度が必要 |

| C360(フリーカッティング・ブラス) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | 鉛含有による優れた被削性 |

| C385(アーキテクチュラル・ブロンズ) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | アルミニウム含有で硬度がわずかに向上 |

| C464(ナバル・ブラス) | 60% Cu, 39% Zn, 1% Sn | 250-350 | 靭性の高い合金は速度を落とす必要がある |

| C510(フォスファーブロンズ) | 95% Cu、5% Sn、微量 P | 200-300 | かなり難しく、低速が必要 |

切削速度を選択する場合、機械の剛性とセットアップの安定性も同様に重要な要素です。PTSMAKEでは、これらの範囲の下限から始め、最適なパフォーマンスが得られるまで徐々に上げることが、最良の結果をもたらすことを発見しました。

フィードレート最適化技術

送り速度の選択は、仕上げ面の品質と工具寿命にとって非常に重要です。強すぎる送りは工具の破損を引き起こし、控えめすぎる設定は生産性を無駄にします。真鍮の加工には、以下のガイドラインをお勧めします:

荒削りな作業

材料除去を優先する荒削り用:

- 旋削加工には、0.005~0.010 IPRを使用する。

- フライス加工では、1歯あたり0.003~0.006インチの切り屑が有効です。

- 切り込みはよりアグレッシブで、通常0.050~0.150インチ。

仕上げ作業

表面仕上げが重要な場合

- 旋削の送り速度を0.002~0.004 IPRに下げる

- フライス加工では、1歯当たり0.001~0.003インチの切屑負荷

- 通常0.010~0.030インチの軽い切り込み深さを取る。

PTSMAKEで使用している重要な技術は適応送り制御で、切削力に基づいて送り速度を調整します。このアプローチにより、真鍮の加工工程で工具折損を37%削減することができました。

工具選択が速度と送りに与える影響

適切な切削工具は、真鍮の加工パラメーターに大きな違いをもたらします。私は、これらの工具の特性が最も優れていることを発見しました:

切削工具材料

- 高速度鋼(HSS):ほとんどの真鍮加工に適した経済的な選択肢で、上記の速度の70~80%で使用できます。

- 超硬:生産環境に最適で、提供される全速度範囲を利用できる。

- コーティングされた工具:一般的に黄銅には不要だが、TiNコーティングは大量生産時の工具寿命に役立つ。

真鍮の工具形状

- 高いポジティブすくい角(15~20°)で切削抵抗を低減

- レリーフ角度を大きく(10~15°)することで擦れを防止

- 非鉛黄銅の場合、より小さなチップ・ブレーカーが切り屑の形成を管理するのに役立つ。

見落とされがちな重要な要素のひとつに、工具の切れ味がある。鈍い工具は、速度や送りの設定に関係なく、過剰な熱と力を発生させます。PTSMAKEでは、最適な切削条件を確保するため、厳格な工具管理システムを導入しています。

最適なパフォーマンスのためのクーラント戦略

真鍮は一般的に乾燥した状態でもよく加工できますが、クーラントを適切に使用することで、工具寿命を延ばし、仕上げ面粗さを向上させることができます。高速加工には

- フラッドクーラント8-10%濃度の水溶液

- ミスト冷却:特に高速ミリングに効果的

- 圧縮空気:快削黄銅の軽い切断には十分な場合が多い。

クーラントなしで加工する場合(小型の真鍮部品では一般的)、切削ゾーン周辺のエアフローを増やし、増加する熱を補うために速度を15-20%下げる。

合金の種類、切削速度、送り速度、工具の選択、冷却戦略など、これらの要素を慎重にバランスさせることで、黄銅の加工作業で最適な結果を得ることができます。重要なのは、実績のあるパラメータから始め、特定の生産要件に基づいて体系的に調整することです。

真鍮の大量加工プロジェクトで考慮すべきコストとは?

真鍮の機械加工プロジェクトで、予算が吹っ飛ぶものがある一方で、見積もりを下回るものがあることを不思議に思ったことはありませんか?利害関係者にコスト超過を説明するのに苦労したり、大量生産における隠れた経費にいつも驚かされたりしたことはありませんか?

真鍮の大量加工プロジェクトのコストは、材料の選択、加工の複雑さ、生産量、二次加工、サプライヤーとの関係によって左右されます。これらの要素を最適化することで、品質を維持しながら費用を削減することができます。設計段階での戦略的なプランニングが、コスト管理の最大のチャンスとなります。

素材の選択と仕様

大量の黄銅加工プロジェクトを計画する場合、材料の選択は収益に大きく影響します。すべての黄銅合金が同じように作られているわけではなく、コストの差は相当なものになります。

一般的な黄銅合金とそのコストへの影響

選択する黄銅合金は、プロジェクトのコスト構造に直接影響します。それぞれの合金は、異なる特性と価格帯を提供します:

| 黄銅合金 | 相対コスト | 主要物件 | ベストアプリケーション |

|---|---|---|---|

| C260(カートリッジ・ブラス) | ミディアム | 優れた成形性、優れた強度 | 電子部品、ハードウェア |

| C360(フリーカッティング・ブラス) | ミディアム-ハイ | 優れた加工性、優れた強度 | 大量生産精密部品 |

| C385(アーキテクチュラル・ブロンズ) | 高い | 優れた耐食性、美的魅力 | 装飾用途 |

| C230(レッド・ブラス) | 高い | 高い耐食性、魅力的な色 | 配管、船舶部品 |

| C280(マンツ・メタル) | ミディアム | 優れた強度、適度なコスト | 舶用アプリケーション、ファスナー |

材料費は通常、大量生産の黄銅加工において、プロジェクト費用全体の30~50%を占めます。PTSMAKEでは、設計段階で適切な合金を選択することで、部品の性能を損なうことなく、材料費を15%まで削減できることがわかりました。

公差要件とコストの相関

公差を厳しくすると、必ず加工時間とコストが増加します。大量生産の場合、精密な公差が本当に必要なのはどこかを理解することで、大幅なコスト削減が可能になります:

- 標準公差(±0.005インチ)は、一般的に最小限のコストしか追加しません。

- 中公差(±0.001インチ)は、加工コストを15-25%

- 精密公差(±0.0005 "またはそれ以上)は、40-60%のコスト増になる場合があります。

私はクライアントに、重要なフィーチャーにのみ厳しい公差を適用し、他の部分には標準的な公差を使用するようアドバイスしている。これは 選択的寛容アプローチ8 は、多くのお客様が大量生産プロジェクトで20-30%の加工コストを削減するのに役立っています。

生産量と規模の経済

数量が単価にどのように影響するかを理解することは、大量の黄銅加工プロジェクトの予算を正確に立てる上で極めて重要です。

ボリューム・ブレイクポイントと単価削減

生産量と単価の関係は予測可能なパターンに従うが、重要なニュアンスがある:

- 初期設定費用はすべての部品に償却される

- 工具の摩耗は使用量に応じて増加し、交換が必要になる可能性がある

- 資材購入はボリュームディスカウントの恩恵を受ける

- 長時間生産による労働効率の向上

PTSMAKEでは通常、特定の数量ブレイクポイントでこうしたコスト削減が見られる:

| 生産量 | コスト削減の概算(プロトタイプとの比較) |

|---|---|

| 1~10台 | ベースライン(最も高い単価) |

| 11~100台 | 15-25% リダクション |

| 101~1,000台 | 30-45% リダクション |

| 1,001~10,000台 | 45-60% リダクション |

| 10,000台以上 | 60-75% リダクション |

これらの割合は、部品の複雑さや特定の要件によって異なりますが、ほとんどの黄銅加工プロジェクトに当てはまるパターンです。

在庫コストと生産効率のバランス

大量生産は在庫管理の課題を生む。一般的に、生産量が多ければ多いほど単価は下がるが、在庫維持コストは高くなる。最適なバランスを見つけるには、以下のことを考慮する必要がある:

- 保管コスト

- キャッシュフローへの影響

- 需要予測の精度

- 設計変更や陳腐化のリスク

生産効率と在庫コストの間のスイートスポットを見つけるために、経済発注量(EOQ)を計算することをお勧めします。PTSMAKEのクライアントの多くは、大量注文を戦略的生産に分割することで、総所有コストを最適化できることを発見しています。

製造プロセスの最適化

真鍮部品の製造方法は、特に生産量が多い場合、プロジェクト全体のコストに大きく影響します。

CNCプログラミングと機械選定

大量の真鍮加工では、最適化されたCNCプログラミングに投資することで、利益を得ることができます。最新のCAMソフトウェアは、最も効率的なツールパスを決定し、標準的なアプローチと比較してサイクルタイムを15-30%短縮することができます。

機械の選択も重要な役割を果たす:

- シングルスピンドル機:時給は低いが生産時間は長い

- マルチスピンドル機:時給は高いがサイクルタイムは大幅に短縮

- スイス型マシン公差の厳しい複雑な小型部品に最適

PTSMAKEでは、真鍮の大量生産に特化した先進的なマルチスピンドル設備に投資し、従来のマシニングセンターと比較して40-60%の生産時間の短縮を実現しています。

二次加工と仕上げの要件

基本的な機械加工以外の作業を追加すると、プロジェクトの予算に大きな影響を与える可能性があります:

- バリ取り:ほとんどの真鍮部品に不可欠で、基本コストに5-15%を追加する。

- 表面仕上げ:研磨、メッキ、陽極酸化処理により、10-30%を追加できます。

- 熱処理:黄銅にはほとんど必要ないが、必要に応じて15-25%を追加できる。

- 品質検査:基本検査5%から総合検査20%まで

お客様と一緒に大量生産プロジェクトを進める際には、どの二次加工が本当に必要なのかを慎重に評価することをお勧めします。多くの場合、わずかな設計変更で、部品の機能性に影響を与えることなく、コストのかかる仕上げ工程を省くことができます。

サプライヤーの選定と関係管理

製造パートナーの選択は、特に継続的な大量生産の場合、プロジェクト・コストに大きな影響を与える。

国内製造コストとオフショア製造コストの比較

国内生産か海外生産かの決定には、数多くのコスト要因が絡む:

| コスト係数 | 国内製造 | オフショア製造 |

|---|---|---|

| 人件費 | より高い | より低い |

| 材料費 | 比較可能 | しばしば低い |

| 品質管理 | 直接監督 | 追加の管理が必要 |

| 送料 | より低く、より速く | より高い、より長いリードタイム |

| コミュニケーション | より簡単に、リアルタイムに | 挑戦しがいがある |

| IP保護 | より強固な法的枠組み | 潜在的リスク |

| トータル・コスト・アドバンテージ | 少量から中量、複雑な部品向け | 大量生産、シンプルな部品 |

PTSMAKEでは、お客様が十分な情報を得た上で決断できるよう、透明性の高いコスト内訳を提供しています。中国にある製造施設はコスト面で有利ですが、国内サプライヤーと同等の厳格な品質基準を維持しています。

長期的パートナーシップのメリット

真鍮の大量加工において、戦略的なサプライヤーとの関係を構築することは、コスト面で大きなメリットがあります:

- 時間の経過に伴うプロセスの改良

- バルク材料購入

- 品質問題の低減

- コミュニケーションの合理化

- 効率改善の共有

当社のエンジニアリング・チームとの継続的な改善活動により、3回目の生産までにプロジェクトの総コストを15-25%削減した顧客を見てきました。また、このような関係は、市場の変動期における価格設定と生産能力配分の安定にもつながります。

真鍮加工部品の寸法精度を確保するには?

真鍮製の部品が、期待通りにはまらなかったことはありませんか?あるいは、精密なアセンブリが、わずか1,000分の数インチの規格外の部品のために失敗するのを見たことがありますか?真鍮部品の寸法誤差は、有望なプロジェクトを挫折とコストのかかる経験に変えてしまう可能性があります。

真鍮加工部品の寸法精度を確保するには、適切な材料の選択、最適な工具の選択、制御された加工パラメーター、定期的な検査、工程全体の温度管理など、包括的なアプローチが必要です。これらの実践により、製造業者は±0.005mmという厳しい公差を一貫して達成することができます。

真鍮加工における寸法の課題を理解する

真鍮は、その優れた加工性、耐食性、魅力的な外観から、精密製造において広く支持されています。しかし、真鍮で一貫した寸法精度を達成するには、独特の課題があります。数え切れないほどの黄銅部品に携わった経験から、寸法精度を左右するいくつかの重要な要因を特定しました。

寸法安定性に影響する材料特性

黄銅の銅と亜鉛の合金組成は、寸法精度に直接影響する特殊な加工特性を生み出します。黄銅合金の種類によって、以下の特性が異なります。 熱膨張係数9 機械加工中に寸法が変化することがあります。

精密機械加工に使用される一般的な黄銅合金には、以下のようなものがある:

| 黄銅合金 | 構成 | 寸法精度に影響する特性 |

|---|---|---|

| C360(フリーカット) | 61.5% Cu, 3% Pb, 35.5% Zn | 優れた加工性、適度な熱安定性 |

| C272(イエローブラス) | 65% Cu, 35% Zn | 寸法安定性に優れるが、切断パラメータには注意が必要 |

| C385(アーキテクチュラル・ブロンズ) | 60% Cu, 39% Zn, 1% Sn | 優れた耐食性、適度な熱膨張 |

高精度のための重要な加工パラメータ

切削速度、送り速度、切り込み深さは、黄銅加工における寸法精度に大きく影響します。PTSMAKEで黄銅を加工する場合、一般的に鋼材に比べて高い切削速度を使用しますが、これには慎重なバランスが必要です。過剰な切削速度は熱を発生させて寸法を歪ませ、低すぎる切削速度は工具のびびりや表面の欠陥を引き起こす可能性があります。

工具の選択と状態

工具の形状は、寸法精度を達成する上で非常に重要な役割を果たします。特に真鍮には、以下のものをお勧めします:

- 0~15°のすくい角で切りくずをスムーズに排出

- 材料の変形を最小限に抑えるシャープな刃先

- 黄銅用特殊コーティングを施したHSSまたは超硬工具

- 寸法ドリフトを防ぐための定期的な工具状態監視

精密制御戦略の導入

加工中の温度管理

温度変動は、寸法精度に影響を与える最も過小評価されている要因のひとつです。これに対処するために

- 適切なクーラント戦略の実施(黄銅にはフラッド冷却が有効)

- 加工前に材料を加工現場の温度に慣らす。

- 超精密要求のために、オペレーション間の熱安定化を考慮する。

- 複数日にわたる生産中の周囲温度の変化を監視

フィクスチャリングとワークホルディングテクニック

真鍮のワークピースの保持方法は、寸法結果に直接影響します。私はそれを発見しました:

- ワークを均等に支える専用治具を使用することで、歪みを防ぐ。

- 安定したクランプ圧でワークの変形を回避

- 3-2-1ロケーティングの原理を導入することで、再現性の高い位置決めを実現

- デリケートな真鍮部品のために柔らかいジョーを考慮し、表面仕上げを保持

真鍮のCNCプログラミング

真鍮加工用のプログラミングを行う場合、いくつかの具体的なアプローチが寸法精度を向上させます:

- 一貫した切削エンゲージメントを維持するツールパスストラテジー

- 適切なステップオーバー率(通常、黄銅仕上げの場合は30-50%)

- ほとんどの加工でクライムミル加工を行い、工具のたわみを低減

- 定期的なオフセット調整による工具摩耗の補正

品質管理と検証方法

検査頻度と技術

寸法検証は、完成時だけでなく、加工プロセス全体を通して統合されなければなりません。PTSMAKEでは、段階的な検査アプローチを実施しています:

- 包括的な寸法検証を伴う一次粒子検査

- 重要なオペレーション移行時の工程内チェック

- 継続生産のための統計的工程管理

- 校正された測定機器を使用した最終検証

公差の厳しい真鍮部品については、ミクロンレベルの測定精度を実現するCMM(三次元測定機)技術を活用しています。

測定精度のための環境制御

完璧な加工であっても、不適切な測定条件によって損なわれることがあります。重要な考慮事項は以下の通りです:

- 温度管理された検査環境(通常20°C/68°F)

- 測定器の定期校正

- 標準化された測定手順により、オペレーターによるばらつきを排除

- 測定前の材料温度安定化の考慮

一般的な寸法問題のトラブルシューティング

真鍮部品に寸法の不一致が発生した場合、体系的な分析によって根本原因を特定します。私が遭遇した一般的な問題は以下の通りです:

- 加工中の工具のたわみ(特にリーチの長い工具の場合

- 切り屑の排出が不完全なため熱がこもる

- バッチ間の材料特性の不一致

- 応力とそれに続く変形をもたらす固定具

上記の戦略を実施することで、製造業者は真鍮加工部品において卓越した寸法精度を一貫して達成することができ、精密用途の最も厳しい公差要件も満たすことができます。

真鍮加工工具のメンテナンスのベストプラクティスとは?

真鍮の機械加工用工具を引っ張り出してみたら、鈍っていたり、腐食していたり、性能が悪かったりしたことはありませんか?切削が安定せず、工具を頻繁に交換して、時間も予算も消耗していませんか?このようなフラストレーションは、精密であるべき加工を高価な頭痛の種に変えてしまいます。

真鍮加工工具を適切にメンテナンスするには、定期的な洗浄、正しい潤滑、乾燥した環境での適切な保管、定期的な摩耗検査、メーカー指定の切削パラメータの遵守が必要です。これらを実践することで、工具の寿命を延ばし、加工精度を向上させ、全体的な生産コストを削減することができます。

黄銅の特性と工具への影響を理解する

真鍮は主に銅と亜鉛から成る合金で、多くの金属よりも柔らかいが、工具の摩耗が激しい。黄銅を加工する際、工具は素材の特性により、独特の課題に直面します。真鍮は加工性に優れていますが、次のような傾向があります。 ビルドアップエッジ10 長時間の作業中、切削工具に

PTSMAKEでの経験から、真鍮の熱伝導率が工具の摩耗に重要な役割を果たすことがわかりました。アルミニウムとは異なり、黄銅は熱を効率的に放散しないため、適切な冷却が維持されない場合、工具の劣化が早まる可能性があります。真鍮(一般的には5-40%)に含まれる亜鉛の含有量は、工具の性能や経年摩耗に大きく影響します。

真鍮加工用工具の必須洗浄手順

定期的なクリーニングは、真鍮の加工工具をメンテナンスする上で譲れません。使用後は、次の順序で洗浄することをお勧めします:

- 圧縮空気で切り屑を取り除く

- 清潔な糸くずの出ない布で道具を拭く

- 頑固な黄銅の付着物を除去するには、適切な溶剤を使用する。

- 保管または次の使用の前に、工具を完全に乾燥させる。

より頑固な真鍮の残留物には、超音波洗浄が特に効果的だと感じています。PTSMAKEでは、工具の表面や形状を傷つけることなく真鍮の粒子を除去する特殊な溶液を使用した超音波洗浄機を使用しています。

最適な潤滑戦略

黄銅の加工では、適切な潤滑が工具寿命を劇的に延ばします。鉄系素材とは異なり、黄銅は最小限の潤滑、または用途によってはドライ加工でも恩恵を受けることがよくあります。

加工作業別の推奨潤滑油

| オペレーション・タイプ | 推奨潤滑油 | 申込方法 | 備考 |

|---|---|---|---|

| 掘削 | 軽鉱物油 | ミスト塗布 | チップの蓄積を防ぐため、控えめに塗布する |

| ミーリング | 合成切削油 | 洪水冷却 | 温度安定性を維持 |

| ターニング | 軽油またはドライ | 最小限の潤滑 | 切屑の工具への溶着を防止 |

| タッピング | 硫黄系切削油 | 直接申し込み | スレッドの仕上がりを向上させる |

潤滑剤を使用する場合、一貫性が重要です。私は、不規則な潤滑パターンが工具の不均一な摩耗を引き起こし、早期故障や一貫性のない加工結果につながることを観察してきました。

腐食を防ぐ保管のベストプラクティス

適切な保管は工具の寿命に大きく影響します。真鍮加工用工具は、以下の場所に保管する必要があります:

- 60%以下の湿度で気候制御された環境

- 気相腐食防止剤を使用した工具キャビネット

- 個別保護スリーブまたはケース

- ツール同士の接触を防ぐ組織的なシステム

PTSMAKEでは、湿気を吸収するシリカゲルを入れた専用キャビネットに精密工具を保管しています。この単純な追加により、特に真鍮用途で使用される超硬工具の工具寿命が明らかに延びました。

定期点検と再調整

計画的な検査ルーチンを実施することで、予期せぬ工具の不具合を防ぐことができます。真鍮加工工具の点検をお勧めします:

- その日の最初の使用前

- 大量生産を終えて

- 黄銅合金を交換する場合

- カッティング性能の変化

主な検査ポイント

- 刃先の完全性(欠けやくすみのチェック)

- コーティングの状態(剥離や磨耗を探す)

- 工具形状(角度が変わっていないことを確認する)

- 振れ(安定した回転を確保する)

再研磨については、社内で再研磨を行うことが事業にとって理にかなっているかどうかを検討してください。便利ではありますが、不適切な再研磨は工具の形状を変化させ、性能を悪化させる可能性があります。PTSMAKEでは、専門的な再研磨サービスを利用することで、重要な工具の安定性が向上することを確認しています。

切削パラメータの最適化

適切な切削パラメータは、真鍮を加工する際の工具寿命に大きく影響します。広範なテストに基づき、これらのパラメーターをまとめました:

- 切削速度:ハイス工具は300~500SFM、超硬工具は500~1000SFM

- 送り速度:一般的に鋼材用より高い

- カットの深さ:軽いパスよりも、中程度から重いカットの方が良い場合が多い。

- 工具形状:0~5°のすくい角は、ほとんどの黄銅合金に最適です。

特定の黄銅合金(黄銅と海軍黄銅など)に基づいてこれらのパラメーターを調整すると、工具の性能と寿命をさらに最適化できる。

ツール管理システムの導入

工具管理への体系的なアプローチは、工具寿命の延長という利益をもたらす。効果的なシステムは、以下を追跡する必要があります:

- ツール使用履歴

- リコンディショニング・スケジュール

- アプリケーション別のパフォーマンス指標

- 交換と再調整のコスト分析

デジタル工具管理システムは、PTSMAKEでの工具の追跡方法に革命をもたらしました。バーコードスキャンと使用状況の監視により、性能が低下する前に工具のメンテナンスが必要な時期を予測することができ、時間と材料費の両方を節約することができます。

適切なツールハンドリングのためのオペレータートレーニング

工具のメンテナンスにおいて、人的要因は依然として重要である。オペレーターに理解してもらいましょう:

- 適切な工具取り付け技術

- 黄銅加工に特有の工具摩耗の兆候

- 損傷を防ぐための適切な取り扱い

- ツールのパフォーマンスに関する問題を報告するタイミング

私の経験では、オペレーターのトレーニングに投資することで、工具の寿命を延ばし、加工精度を維持するという点で、最高の見返りが得られます。

切断作業中に金属片を扱いやすい大きさに砕くのに役立つ機能。 ↩

切屑の特性が加工効率や工具選定にどのような影響を与えるかを学ぶ。 ↩

工具刃先の状態が黄銅の加工にどのような影響を与えるかについての重要な情報は、こちらをクリックしてください。 ↩

金属の結晶構造に対する熱の影響について学び、真鍮の変色問題を防ぐ。 ↩

部品の不具合を回避するためには、材料構造の変化を理解することが重要である。 ↩

精密加工アプリケーションにおける切りくず処理を改善するための具体的なテクニックを学ぶ。 ↩

真鍮加工をマスターするために、切屑形成のメカニズムを学ぶ。 ↩

業界のエキスパートから精密製造のコスト削減テクニックを学ぶ ↩

精密加工の成果を左右するこの重要な特性については、こちらをクリックしてください。 ↩

この現象が加工品質と工具寿命にどのような影響を与えるかをご覧ください。 ↩