ポリカーボネート部品をCNC加工するかどうかで悩むエンジニアは多い。この素材は、加工中に反り、溶融、亀裂が生じやすいため、しばしばコストのかかるミスやプロジェクトの遅れにつながります。私は、材料の取り扱いが悪いという理由だけで、有望なプロジェクトが失敗するのを見てきました。

ポリカーボネート(PC)のCNC加工は可能ですが、特定の切削パラメータと適切な冷却技術が必要です。重要なのは、低切削速度を維持し、鋭い工具を使用し、材料の変形を防ぎ、正確な結果を得るために適切な冷却を行うことです。

ポリカーボネートのCNC加工は、独特の難しさがあるため、躊躇されるかもしれませんね。そこで、ポリカーボネート加工を成功させるための当社の実績あるテクニックをご紹介しましょう。プロジェクトの成功と失敗を分ける重要な切削パラメータ、工具の選択、冷却方法についてご紹介します。

ポリカーボネート(PC)は何の略ですか?

製造仕様書の「PC」という用語に戸惑ったことはありませんか?多くのエンジニアや設計者は、特に技術文書にPCのような略語が出てくると、ポリマー材料を理解するのに苦労します。この混乱は、コストのかかる材料選択の間違いやプロジェクトの遅れにつながる可能性があります。

ポリカーボネート(PC)は、優れた耐久性、光学的透明性、耐衝撃性を特徴とする汎用性の高い熱可塑性ポリマーの略です。その優れた機械的特性により、自動車部品から医療機器まで、エンジニアリング用途に広く使用されています。

PCを支える化学を理解する

ポリカーボネート」という名前は、その化学構造に由来し、骨格にカーボネート基(-O-(C=O)-O-)を持つ。これらの分子が[重合]を受けると1そのため、PCは長い鎖を形成し、独特の特性を発揮する。私はさまざまなポリマー素材を扱ってきたが、PCは一貫してその分子安定性で際立っている。

ポリカーボネートの主な特性

機械的特性

PCは、要求の厳しい用途に理想的な物理的特性の素晴らしい組み合わせを提供する:

- 耐衝撃性:ガラスの250倍の強度

- 引張強度:55~75MPa

- 熱偏向温度:140°C

- 光透過率90%まで

耐薬品性

PTSMAKEでの経験から、PCが優れた耐性を発揮することに気づいた:

| 化学タイプ | 抵抗レベル |

|---|---|

| 酸(マイルド) | グッド |

| アルコール類 | 素晴らしい |

| オイル | グッド |

| 紫外線 | フェア |

PCの一般的な用途

コンシューマー・エレクトロニクス

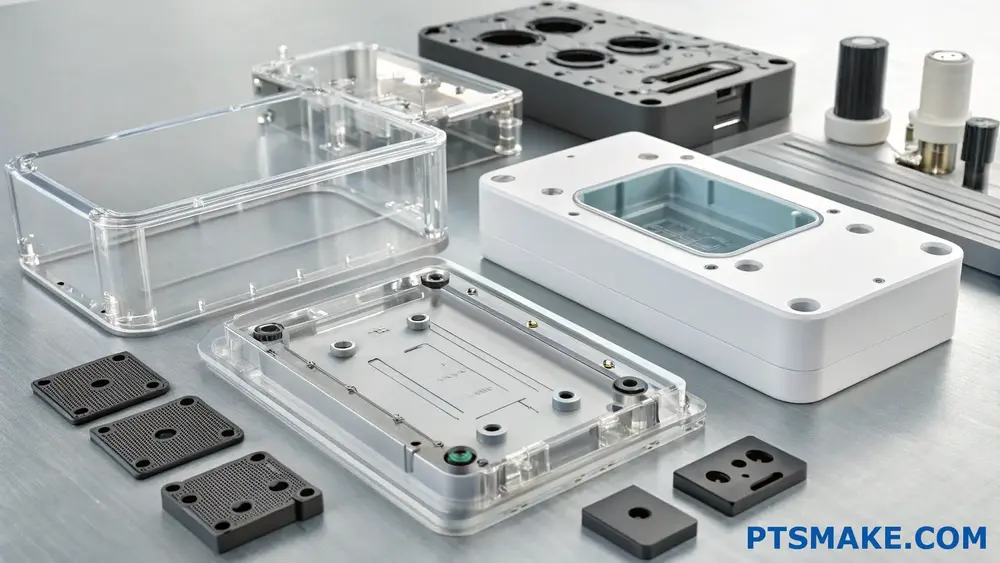

PCはその電気絶縁性と耐久性により、電子機器に広く使用されています。PTSMAKEでは、頻繁にPC部品を製造しています:

- スマートフォンケース

- ノートパソコン用ハウジング

- ディスプレイ画面

- 電子筐体

自動車産業

自動車分野では、PCの耐衝撃性と熱安定性が評価されている:

- ヘッドライトレンズ

- 内装部品

- インストゥルメンタル・パネル

- 安全シールド

医療機器

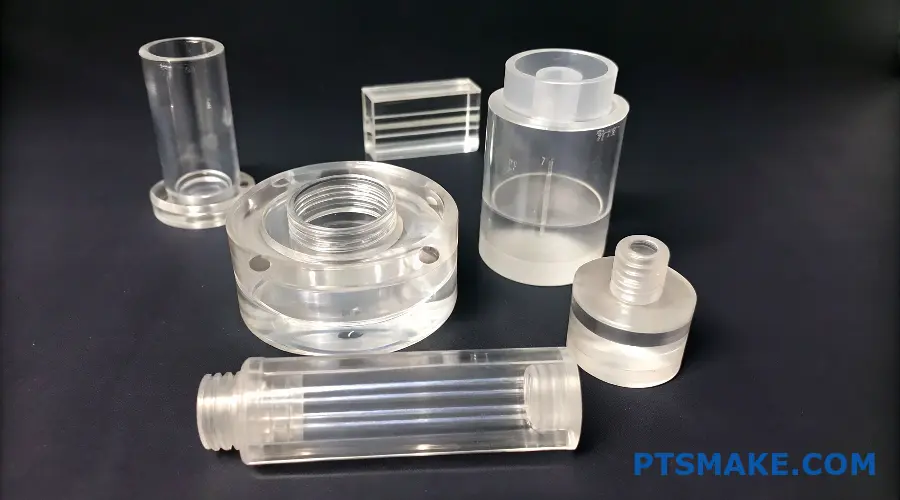

PCの生体適合性は医療用途に最適である:

- 手術器具

- 医療機器ハウジング

- 実験設備

- 滅菌可能な容器

製造に関する考慮事項

加工方法

PCはさまざまな製造方法で加工できる:

| 方法 | メリット | 一般的なアプリケーション |

|---|---|---|

| 射出成形 | 大量の複雑な形状 | 電子ハウジング |

| CNC加工 | 精密、少量 | プロトタイプ、カスタムパーツ |

| 熱成形 | 大型パネル、コスト効率 | 看板、ディスプレイ |

デザイン・ガイドライン

PCパーツを設計する際には、これらの重要な要素を考慮してください:

- 肉厚の均一性

- 適切なドラフト角度

- コーナーの適切な半径

- ストレス集中回避

材料グレードと選択

特定の用途向けに、さまざまなグレードのPCが用意されている:

光学グレード

- レンズや透明部品に使用

- 特徴 90% 光透過率

- 透明度を保つために慎重な処理が必要

難燃グレード

- UL94 V-0規格に適合

- 電気用途に最適

- 耐火性のための特別な添加剤を含む

メディカルグレード

- FDA認可

- 滅菌対応

- 純度基準の強化

持続可能性の側面

PCにはいくつかの環境上の利点がある:

- リサイクル可能な素材

- 長寿命

- エネルギー効率の高い処理

- 輸送重量の軽減

PTSMAKEでは、持続可能な製造方法を優先し、PC部品のリサイクルソリューションを提供しています。

コストに関する考察

PCパーツの総コストはいくつかの要因に左右される:

| ファクター | コストへの影響 |

|---|---|

| 素材グレード | 中~高 |

| 生産量 | 高い |

| 加工方法 | ミディアム |

| 部品の複雑さ | 高い |

技術サポートおよび品質保証

メーカーとして、PTSMAKEは包括的なサポートを提供します:

- 材料選択ガイダンス

- デザインの最適化

- 品質管理プロセス

- 生産効率の改善

ポリマー加工における長年の経験を通じて、PC部品の製造を成功させるには、細部へのこだわりと適切な技術知識が必要であることを学びました。私たちは、費用対効果を維持しながら、各プロジェクトが特定の要件を満たすようにします。

CNC加工に最適なプラスチックとは?

CNC加工に適したプラスチックを選ぶには、何十種類もの材料があるため、圧倒されることがあります。多くのエンジニアや設計者は、材料特性、加工性、費用対効果のバランスを取るのに苦労しており、しばしばコストのかかるミスや最適な性能を発揮できないことがあります。

CNC加工に最適なプラスチックは、特定の用途の要件によって異なります。一般的に、ポリカーボネート(PC)は、機械的強度、寸法安定性、機械加工性の優れた組み合わせで際立っており、多くの精密工学用途に理想的です。

CNC加工における材料特性の理解

CNC加工用のプラスチックを選択する際には、いくつかの重要な特性を考慮する必要があります。PTSMAKEでは、これらの基本的な特性を理解することが、十分な情報に基づいた意思決定に役立つことを発見しました:

機械的特性

- 引張強度

- 耐衝撃性

- 曲げ弾性率

- 耐摩耗性

これらの特性は、様々な条件下で材料がどのように機能するかを決定する。例えば、耐衝撃性の高い素材は、保護カバーやハウジングに適しています。

CNC加工用トッププラスチック材料

CNC加工で最も一般的に使用されるプラスチックと、その典型的な用途について見てみよう:

| 素材 | 主な利点 | 一般的なアプリケーション | コスト・レベル |

|---|---|---|---|

| ポリカーボネート(PC) | 高い衝撃強度、光学的透明性 | 電子機器ハウジング、医療機器 | ミディアム-ハイ |

| デルリン(POM) | 低摩擦、寸法安定性 | ギア、ベアリング、ブッシング | ミディアム |

| 覗き見 | 耐高温性、耐薬品性 | 航空宇宙部品、医療用インプラント | 高い |

| ABS | コストパフォーマンスが高く、加工性に優れる | プロトタイプ、消費者製品 | 低い |

| ナイロン | 耐摩耗性、自己潤滑性 | 可動部品、機械部品 | ミディアム |

材料選択における重要な要素

耐熱温度

ガラス転移温度2 は、様々な使用条件下での性能を決定する上で重要な役割を果たします。PTSMAKEでは、お客様に素材をお勧めする際、この要素を慎重に考慮します。

化学的適合性

プラスチックの種類によって、化学物質に対する反応は異なる。これらの点を考慮してください:

- オイルやグリースへの耐性

- 洗浄剤との適合性

- 紫外線への暴露

- 環境要因への耐性

コストに関する考察

総費用には、材料価格以上のものが含まれる:

- 原材料費

- 加工時間と複雑さ

- 工具の摩耗と交換

- 生産量の要件

機械加工性の要因

PTSMAKEでの経験から言うと、プラスチックのCNC加工を成功させるには、注意が必要だ:

- 切削速度の最適化

- 工具の選択と形状

- 冷却条件

- チップの形成と排出

業界特有の要件

さまざまな産業が、プラスチック材料に対して独自の要求を持っている:

医療業界

- 生体適合性

- 滅菌能力

- FDAコンプライアンス

- トレーサビリティ要件

航空宇宙用途

- 難燃性

- 低発煙

- 高い強度対重量比

- 温度安定性

自動車部門

- 耐衝撃性

- 耐候性

- 化学的適合性

- 費用対効果

素材選択のガイドライン

正しい選択をするために、以下のステップを検討してください:

アプリケーション要件の定義

- 動作温度範囲

- 負荷条件

- 環境暴露

- 規制要件

材料特性の評価

- メカニカル仕様

- 耐薬品性

- 熱特性

- コスト制約

製造上の制約を考慮する

- 最小肉厚

- 最大部品サイズ

- 表面仕上げの要件

- 公差仕様

PTSMAKEでは、お客様が十分な情報を得た上で決断できるよう、包括的な材料選択プロセスを開発しました。技術的な要件だけでなく、費用対効果や生産効率といった実用的な側面も考慮します。

材料性能の最適化

プラスチックのCNC加工で最適な結果を得るために:

デザインの最適化

- 適切な肉厚にする

- 適切なツールアクセスが可能な設計

- ストレス緩和機能を含む

- 熱膨張を考慮する

処理パラメーター

- 適切な切断速度を使用する

- 最適な給餌率を維持する

- 適切な冷却戦略の実施

- 適切な工具を選択する

品質管理対策

- 寸法検証

- 材料認証

- 表面仕上げ検査

- 機能テスト

PTSMAKEの施設では、すべてのプロジェクトで一貫した材料性能を確保するため、厳格な品質管理プロトコルを維持しています。

ポリカーボネート(PC)の製造方法は?

ポリカーボネート部品の製造は、その素材特有の特性により、困難な場合があります。多くのエンジニアが適切な製造方法の選択に苦慮し、品質の問題やコスト増、製造の遅れにつながっています。

ポリカーボネートの主な製造方法には、射出成形、押出成形、CNC機械加工の3つがあります。各製造方法にはそれぞれ固有の用途と利点があり、その選択は製造の成功にとって非常に重要です。

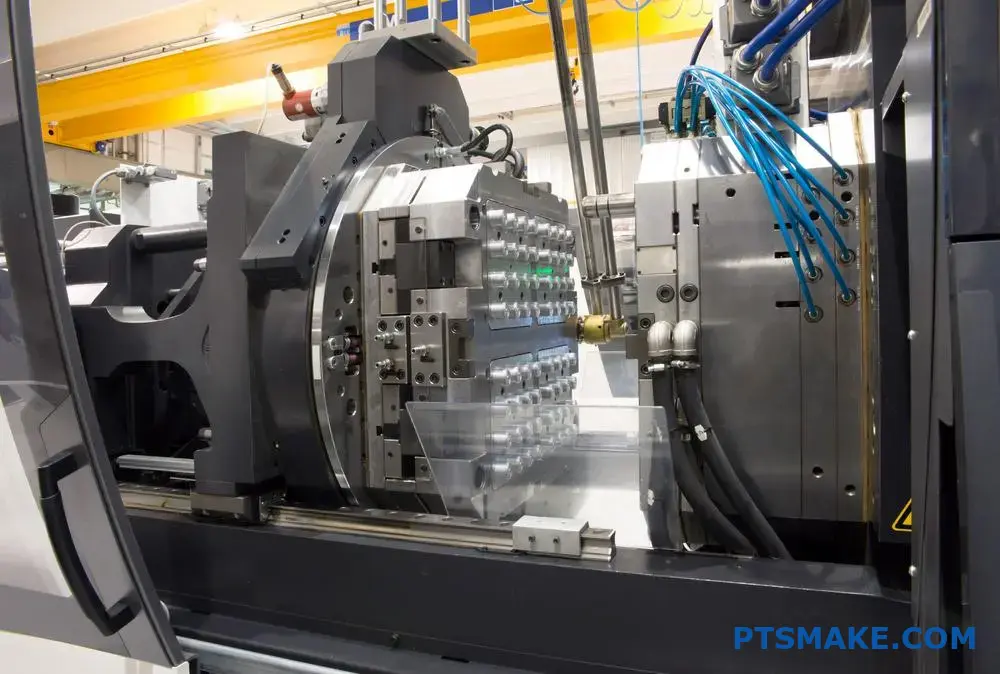

射出成形:最も汎用性の高い方法

プロセスの概要

射出成形は、ポリカーボネート部品の高効率製造プロセスです。このプロセスでは、280℃から320℃の温度でPCペレットを溶融し、溶融材料を高圧下で金型キャビティに注入します。レオロジー挙動3 この工程では、PCの処理パラメーターを正確に制御する必要がある。

主な利点

- 高い生産効率

- 優れた表面仕上げ

- 複雑な形状に対応

- 大量生産に適したコスト効率

- 安定した部品品質

重要な加工パラメーター

| パラメータ | 推奨範囲 | 品質への影響 |

|---|---|---|

| 溶融温度 | 280-320°C | 流動性と結晶性に影響 |

| 金型温度 | 80-120°C | 表面品質に影響 |

| 射出圧力 | 70-120 MPa | 充填パターンを決定する |

| 冷却時間 | 3~8秒 | 寸法安定性に影響 |

押出成形:連続プロファイルに最適

プロセスの特徴

押出成形は、シート、チューブ、ロッドなどの連続的なPCプロファイルの製造に特に適しています。PTSMAKEでは、工程全体を通して一貫した材料特性を維持するため、押出ラインを最適化しています。

アプリケーション

- グレージング用PCシート

- 光学ライトガイド

- 保護チューブ

- ケーブル絶縁

温度管理の要件

| ゾーン | 温度範囲 | 目的 |

|---|---|---|

| フィードゾーン | 230-250°C | 素材の軟化 |

| コンプレッション・ゾーン | 260-280°C | 溶解と混合 |

| 計量ゾーン | 270-290°C | 均質化 |

| ダイ・ゾーン | 280-300°C | 最終調整 |

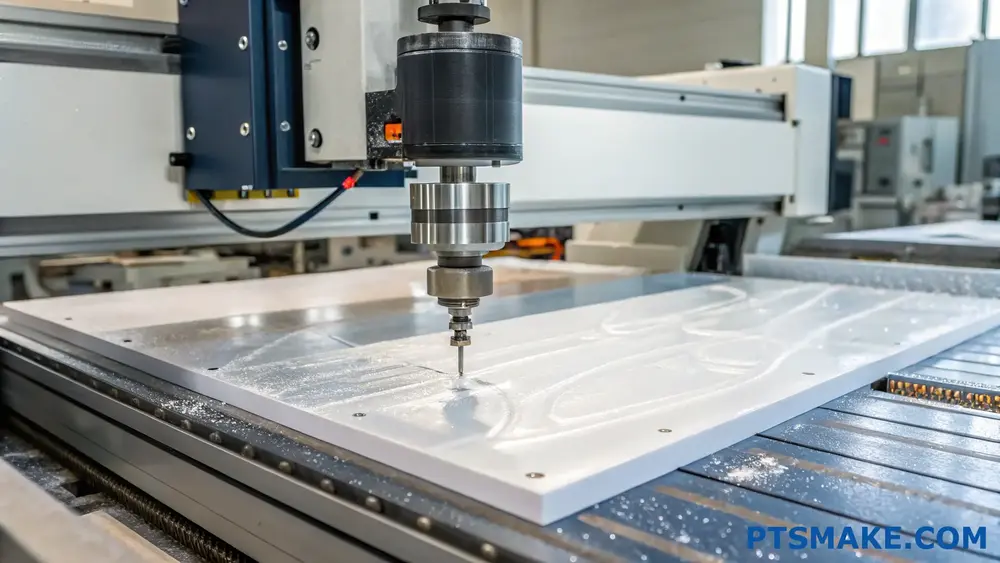

CNC加工:複雑な部品の精度

プロセスの利点

CNCマシニングは、PC部品に比類のない精度を提供します。当社の高度な5軸CNCマシンで、±0.025mmという厳しい公差を達成することができます。この方法は、試作品や少量生産に特に有効です。

機械加工の考慮事項

- 鋭く磨かれた切削工具を使用する

- 適度な切断速度を維持する

- 適切な冷却技術を適用する

- 最終加工前の応力除去を考慮する

推奨切削パラメータ

| オペレーション | 速度(m/min) | 送り速度(mm/rev) | 切り込み (mm) |

|---|---|---|---|

| ラフティング | 150-200 | 0.2-0.3 | 2-4 |

| 仕上げ | 200-250 | 0.1-0.2 | 0.5-1 |

| 掘削 | 100-150 | 0.1-0.15 | - |

材料の準備と取り扱い

乾燥条件

すべてのPC製造方法において、適切な乾燥は極めて重要です。品質の問題を防ぐために、加工前にPCを120℃で4~6時間乾燥させる必要があることを、私はいつもお客様に強調しています。

保管ガイドライン

- 密閉容器で保管する

- 相対湿度を 50% 以下に保つ

- 常温保存

- 直射日光を避ける

品質管理対策

試験方法

- 寸法検査

- 耐衝撃試験

- 光学的透明度評価

- ストレスパターン分析

一貫した品質を確保するため、製造の各段階で厳格な試験プロトコルを実施しています。当社の品質管理システムにより、ISO9001:2015認証を取得し、各業界のリーディングカンパニーからの信頼を得ています。

環境への配慮

サステナビリティの実践

PTSMAKEでは、PCの製造工程でいくつかの持続可能な取り組みを実施しています:

- クローズドループ冷却システム

- マテリアルリサイクル・プログラム

- エネルギー効率の高い機器

- 廃棄物削減への取り組み

私たちの環境に対する責任への取り組みは、二酸化炭素排出量を削減するだけでなく、お客様が持続可能性の目標を達成するのにも役立っています。

製造方法を慎重に選択し、加工パラメータを厳守することで、お客様の仕様を満たす、あるいは上回る高品質のPCパーツを一貫して実現しています。重要なのは、各製法の長所と限界を理解し、具体的なプロジェクトの要件に基づいて最適な方法を選択することです。

ポリカーボネート(PC)加工の利点と欠点とは?

あなたのプロジェクトにPCマシニングが適しているかどうか、判断に迷っていませんか?多くのエンジニアや製品設計者は、PCマシニングの長所と短所を比較検討する際、特に精度や耐久性の要件が重要な場合、圧倒されてしまいます。

ポリカーボネート(PC)加工は、優れた耐衝撃性や光学的透明性といった独自の利点を提供する一方で、熱感受性や工具摩耗といった課題も抱えています。これらの要因を理解することは、十分な情報に基づいた製造上の意思決定を行う上で極めて重要です。

PC加工の利点

優れた耐衝撃性

PCの優れた耐衝撃性は、要求の厳しい用途に理想的です。この素材の 分子構造4 は、ガラスの250倍の強度を持つ優れた耐久性を提供します。PTSMAKEでは、保護装置や高ストレス用途のPC部品を定期的に加工しています。

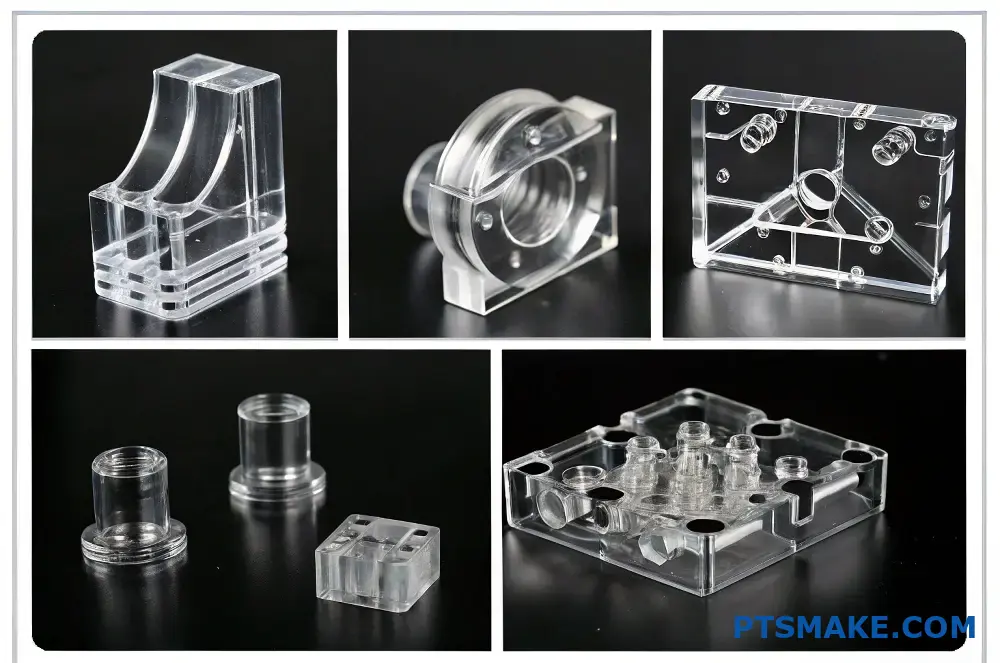

光学的透明度

PCの最も価値ある特性のひとつは、最大89%の光線透過率に達する卓越した光学的透明性である。そのため、以下の用途に最適です:

- 透明なプロトタイプ

- 光学部品

- ディスプレイ・ウィンドウ

- 保護カバー

寸法安定性

PCは広い温度範囲(-40℃~120℃)でその形状と寸法を維持します。この安定性により

- 安定した部品性能

- 信頼性の高い組み立て適合性

- 反りの減少

PC加工の欠点

加工時の熱に弱い

PCを加工する場合、温度管理は非常に重要です。この材料は

- 比較的低温で柔らかくなる

- 過熱するとストレスマークができる

- 特定の切断パラメータが必要

このような課題に対処するため、当社では特殊な冷却技術と最適化された切削速度を使用しています。

工具摩耗に関する考察

PCは切削工具を摩耗させる可能性がある:

| 問題 | インパクト | ソリューション |

|---|---|---|

| 工具の摩耗が早い | コスト増 | 工具の定期交換 |

| 表面仕上げの劣化 | 品質問題 | 最適化された切削パラメータ |

| エッジ品質の問題 | 寸法精度 | 専用工具 |

コストへの影響

PCの加工は、他のプラスチックよりも高価になることがある:

- 材料費の上昇

- 特殊工具の要件

- 加工時間の延長

- 冷却システムのニーズ

高度な考察

表面処理オプション

機械加工後の処理は、PC部品を強化することができる:

- フレーム研磨による光学的透明度

- アンチスクラッチ・コーティング

- UVプロテクションレイヤー

- 耐薬品性処理

素材グレードの選択

適切なPCグレードを選択することは極めて重要である:

| グレード・タイプ | 最適 | 主な特徴 |

|---|---|---|

| 光学グレード | レンズ、ディスプレイ | 最高の透明度 |

| メディカルグレード | 医療機器 | FDA準拠 |

| 工業用グレード | 構造部品 | 耐久性の向上 |

| UV安定化 | 屋外用途 | 耐候性 |

PC加工のための設計最適化

最良の結果を得るためには、以下のような設計面を考慮すること:

壁厚

- 最小:構造的安定性のため1.5mm

- 最大:内部応力を防ぐため12mm

- 最適:ほとんどの用途で3~6mm

コーナー半径

- 内部:最小1mm

- 外部:最小0.5mm

- 大きな半径は強度を向上させる

フィーチャー・スペーシング

- フィーチャー間最小0.8mm

- 工具を使用できるようにする

- 固定具の要件を考慮する

品質管理対策

PTSMAKEでは、厳格な品質管理を行っています:

- CMMによる寸法検査

- 光学的透明度試験

- 耐衝撃性の検証

- ストレスパターン分析

アプリケーション固有の考慮事項

業種によって特有のアプローチが必要だ:

医療業界

- 生体適合性試験

- 滅菌適合性

- 必要書類

自動車部門

- 耐衝撃試験

- 温度サイクル

- UV安定性検証

エレクトロニクス産業

- EMIシールド・オプション

- 静電気放電防止

- 組み立て検証

PC加工のベストプラクティス

最適な結果を得るために:

ツール選択

- 鋭く磨かれた切削工具を使用する

- 適切な工具形状を維持する

- 工具の定期点検

切削パラメータ

- メタルより低速

- 安定した送り速度

- 適切な切り込み深さ

冷却戦略

- 適合するクーラントを使用する

- 安定した温度を保つ

- 熱衝撃を避ける

これらの要素を注意深く考慮することで、PC加工の利点を最大限に生かしながら、欠点を最小限に抑えることができます。重要なのは、お客様固有のアプリケーション要件を理解し、適切な製造戦略を実行することです。

ポリカーボネート(PC)のCNC加工を成功させるための重要なパラメータとは?

多くのメーカーがポリカーボネートのCNC加工で苦労しており、溶融、チッピング、表面仕上げ不良などの問題にしばしば遭遇します。これらの課題は、コストのかかる材料の無駄、生産の遅れ、仕様に合わない部品の不合格につながります。

PCのCNC加工を成功させるには、主軸回転数(800~1000 RPM)、送り速度(0.1~0.2 mm/rev)、切削深さ(0.2~0.5 mm)などの切削パラメータを慎重に制御する必要があります。最適な結果を得るためには、適切な冷却と工具の選択も不可欠です。

重要な切削パラメータ

主軸回転数

熱伝導率5 PCは加工中の発熱に特に敏感です。ほとんどの用途では、主軸回転数を800~1000RPMに維持することをお勧めします。回転数が高くなると材料が軟化したり変形したりする可能性があり、逆に回転数が低いと表面が荒れる可能性があります。

送り速度制御

様々なPCグレードを扱った経験から、最適な送り速度は通常0.1~0.2mm/回転の間に収まります。詳細な内訳は以下の通り:

| 素材 厚さ (mm) | 送り速度(mm/rev) | 推奨用途 |

|---|---|---|

| 1-3 | 0.10-0.15 | 精密部品 |

| 3-6 | 0.15-0.18 | 汎用 |

| 6+ | 0.18-0.20 | ヘビーデューティー部品 |

工具の選択と管理

切削工具の形状

PCの加工では、次のような仕様の工具が最適だとわかった:

- レリーフ角度:5~7度

- レーキ角度:0~5度

- ヘリックス角度:30~35度

工具材料の選択

工具の材質が異なれば、利点も異なる:

| 工具材料 | メリット | 用途 |

|---|---|---|

| カーバイド | 長い工具寿命、優れた仕上げ | 大量生産 |

| こうそくシリアルインターフェース | コストパフォーマンスが高く、プロトタイプに適している。 | 少量生産 |

| ダイヤモンドコート | 優れた表面仕上げ | プレミアム・コンポーネント |

冷却戦略

クーラントの選択

PTSMAKEでは、特定の特性を持つ水溶性クーラントを主に使用しています:

- 濃度5-8%

- pHレベル:7.5~8.5

- 流量:2~3 L/分

空冷技術

液体クーラントが適さない場合は、圧縮空気冷却が効果的です:

- 圧力: 6-8 bar

- ノズルの距離50-75mm

- 複雑な形状に対応する複数のノズル位置

表面仕上げの最適化

荒削りな作業

初期材料除去用:

- 切り込み0.5-1.0mm

- ステップオーバー工具径の40-50%

- より高い送り速度を許容

仕上げ作業

優れた表面品質を実現する:

- 切り込み0.1-0.2mm

- ステップオーバー工具径の10-15%

- 給餌率の低減

品質管理対策

寸法精度

厳しい公差を維持するためには

- 定期的な工具摩耗監視

- 温度管理された環境(20~22)

- 適切なワークの固定

一般的な品質問題と解決策

| 問題 | 原因 | ソリューション |

|---|---|---|

| チッピング | 過度の送り速度 | 送り速度を20%まで下げる |

| メルティング | 高速スピンドル | 速度を下げ、冷却を増やす |

| 仕上がりの悪さ | 鈍い工具 | 工具の交換または再研磨 |

マテリアルハンドリング

保管条件

PCを適切に保管することは、加工の成功に大きく影響する:

- 温度18-24°C

- 湿度: 40-60%

- 紫外線からの保護

加工前の準備

私がいつも勧めているステップ

- 材料を24時間順化させる

- 既存の損傷がないか点検する

- 表面の汚れを落とす

コストの最適化

素材利用

効率的な材料使用戦略:

- ネストされたパーツレイアウト

- 適切なストックサイズ

- スクラップ回収

生産効率

スループットを最大化する方法:

- 最適化されたツールパス

- 最小限の工具交換

- 効率的なワークホールドソリューション

PTSMAKEでは、これらのパラメータを導入することで、さまざまな用途のPC加工で一貫した成功を収めてきました。重要なのは、材料への熱損傷を防ぎながら、速度、精度、表面品質のバランスを保つことです。

CNC加工におけるポリカーボネート(PC)と他のプラスチックの比較

多くのエンジニアや設計者が、CNC加工プロジェクトに適したプラスチック材料の選択に苦慮しています。特に、加工性、コスト、要求性能などの要素を考慮すると、ポリカーボネートとその他のプラスチックの選択には圧倒されます。

ポリカーボネート(PC)は、強度、透明性、耐熱性の優れた組み合わせにより、CNC加工において際立っています。他のプラスチックと比較して、PCは優れた耐衝撃性と寸法安定性を提供し、要求の厳しい用途に最適です。

材料特性の比較

PCを他の一般的な機械加工プラスチックと比較する場合、いくつかの重要な特性を考慮する必要があります。PTSMAKEでの経験を通して、これらの違いを理解することがプロジェクトを成功させるために非常に重要であることがわかりました。

機械的特性

結晶化度】である。6 異なるプラスチックは、その加工特性に大きな影響を与えます。ここでは、PCと他の一般的なエンジニアリング・プラスチックとの比較を示します:

| プロパティ | PC | ABS | POM | 覗き見 |

|---|---|---|---|---|

| 引張強さ (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| 衝撃強度 (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| 熱偏向 (°C) | 140 | 98 | 110 | 160 |

加工特性

PTSMAKEでの日常業務で、私はさまざまなプラスチックが機械加工にどのように反応するかについて、明確な違いを観察してきた:

切削速度と送り速度

PCは、最適な結果を得るために特定の加工パラメータを必要とする:

- 軟質プラスチックに比べて切断速度が低い

- 溶融を防ぐため、適度な送り速度

- 熱の発生を最小限に抑えるシャープな切削工具

工具摩耗と表面仕上げ

プラスチックによって金型に与える影響は異なる:

| 素材 | 工具摩耗率 | 表面仕上げの品質 | チップ形成 |

|---|---|---|---|

| PC | 中程度 | 素晴らしい | 連続 |

| ABS | 低い | グッド | 不連続 |

| PMMA | 高い | 素晴らしい | 脆い |

| POM | 低い | 非常に良い | 連続 |

コストに関する考察

他のプラスチックと比較した場合のPC加工の経済的側面には、以下のようなものがある:

材料費

- PC:1kgあたり$8-12

- ABS:1kgあたり$4-6

- PMMA:1kgあたり$5-8

- POM:1kgあたり$6-9

加工費

PTSMAKEでは、コストを効果的に管理するためにプロセスを最適化しています:

マシン・タイム

- PCは中程度の切断速度を必要とする

- さらに冷却時間が必要な場合がある

- 他のプラスチックと同様のセットアップ時間

ツール消費

- 中程度の工具摩耗率

- 特別な工具はほとんど必要ない

- 定期的なメンテナンス・スケジュール

アプリケーション固有の利点

PCは様々な用途でユニークな利点を提供する:

光学アプリケーション

- 優れた光透過性

- 優れた透明度

- 耐紫外線性

- 耐衝撃性

構造部品

- 高い強度対重量比

- 優れた寸法安定性

- 優れた耐熱性

- 優れた耐衝撃性

環境への配慮

現代の製造業は環境への影響を考慮しなければならない:

リサイクル性

- PCは100%リサイクル可能

- 複数回の再処理が可能

- バージン材に比べてエネルギー消費量が少ない

サステナビリティの実践

PTSMAKEでは、それを実践しています:

- 効率的な材料使用

- 廃棄物削減プログラム

- リサイクルの取り組み

業界特有のパフォーマンス

さまざまな産業が特定の材料特性を要求する:

航空宇宙

- 高い強度要求

- 温度耐性

- 軽量ソリューション

- 精密な公差

メディカル

- 生体適合性

- 滅菌能力

- 耐薬品性

- 寸法安定性

コンシューマー・エレクトロニクス

- 耐衝撃性

- 美的アピール

- 寸法安定性

- 耐熱性

実践的な提言

私の経験に基づき、主な考慮事項を以下に挙げる:

PCを選ぶとき

- 高い耐衝撃性が要求される

- 光学的透明度が必要

- 100℃を超える動作温度

- 屋外用途

代替案を検討するタイミング

- コスト重視のプロジェクト

- 機械的ストレスの少ない用途

- 化学物質暴露環境

- 高精度の公差要件

PTSMAKEでの仕事を通じて、私たちは様々な産業向けに何千ものPC部品の加工に成功してきました。この材料の汎用性と性能特性は、多くの用途に優れた選択肢となりますが、特定のプロジェクト要件に対する慎重な検討は不可欠です。

ポリカーボネート(PC)のCNC加工ではどのような表面仕上げが可能か?

ポリカーボネートCNC加工部品に完璧な表面仕上げを施すことは、難しいことです。特にこの透明で傷に敏感な素材を扱う場合、多くのメーカーは一貫した表面品質を達成するのに苦労しています。間違ったアプローチは、目に見えるツールマーク、曇り、不均一なテクスチャにつながる可能性があります。

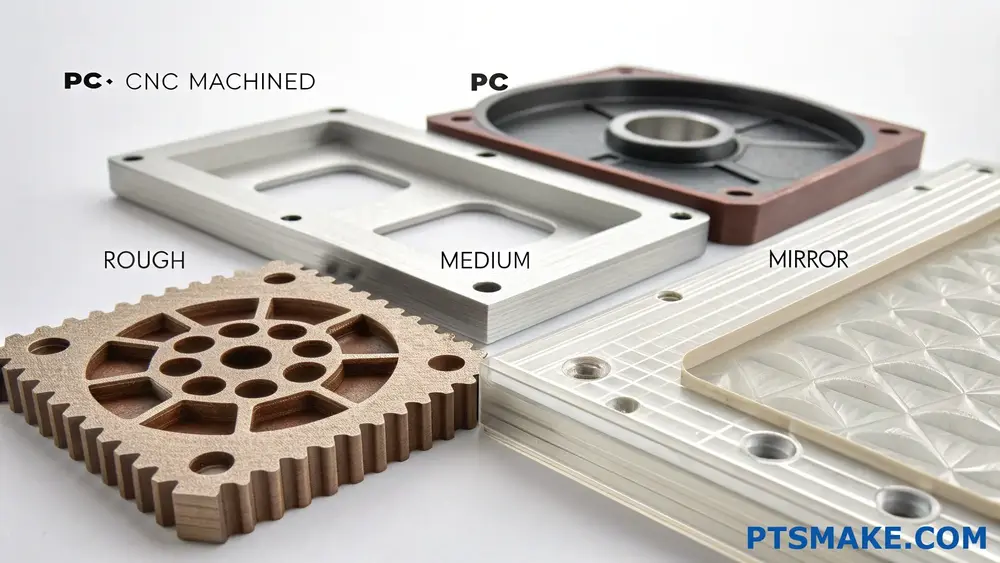

ポリカーボネートのCNC加工では、粗面(Ra 3.2)から鏡面(Ra 0.2)まで、さまざまな表面仕上げが可能です。具体的な仕上げは、加工パラメータ、工具の選択、PC部品に適用される後処理技術によって異なります。

表面粗さ測定を理解する

表面粗さは、[算術平均粗さ]を使用して測定される。7 値(Ra)は、微細な表面のばらつきを数値化したものです。PCのCNC加工では、一般的に0.2~3.2マイクロメートルのRa値で加工します。PTSMAKEでは、各レベルの表面仕上げに特化した加工プロトコルを開発しました。

標準表面仕上げオプション

ここでは、PC CNC機械加工で実現できる最も一般的な表面仕上げをご紹介します:

| 仕上げタイプ | Ra値(μm) | 代表的なアプリケーション | 外観 |

|---|---|---|---|

| ラフ | 3.2 | 産業用部品 | マットで目に見えるツールマーク |

| ミディアム | 1.6 | 汎用部品 | 半平滑、わずかな傷 |

| ファイン | 0.8 | 消費者製品 | 滑らかで傷が少ない |

| 極細 | 0.4 | 光学部品 | 非常に滑らかで、目に見える傷はない |

| 鏡 | 0.2 | ディスプレイ部品 | 高光沢、反射性 |

さまざまな仕上げの加工パラメータ

切削速度と送り速度

切削パラメータと表面仕上げの関係は極めて重要である:

- 高い切削速度(500-1000m/min)と低い送り速度により、より滑らかな仕上がりが得られます。

- 低速(200~400m/min)は荒切断に適している。

- 送り速度は通常、0.1~0.5 mm/revの範囲で、希望する仕上がりによって異なります。

ツール選択

工具の選択は表面品質に大きく影響する:

- ダイヤモンドコーティングされた工具が最高の仕上げを実現

- 超硬工具は中仕上げに適している

- HSS工具は荒削りに適している

後処理のテクニック

機械研磨

機械研磨は表面仕上げを向上させることができる:

- プログレッシブ・グリット・サンドペーパー(220~2000グリット)

- バフ研磨剤

- 研磨ホイール

化学処理

化学処理によっては、表面の外観を改善することができる:

- 蒸気研磨

- ケミカル・スムージング

- アンチスクラッチ・コーティング

環境への配慮

加工中の温度管理は非常に重要である:

- 最適加工温度:20~25

- 適切な冷却は予防に役立つ:

- 材料の変形

- 表面の欠陥

- 工具摩耗

業界特有の要件

さまざまな産業がさまざまな表面仕上げを要求する:

医療業界

- 超平滑仕上げ (Ra 0.2-0.4)

- 生体適合性表面処理

- 滅菌対応仕上げ

自動車用途

- 中仕上げ (Ra 0.8-1.6)

- 耐候性コーティング

- 紫外線に安定した表面処理

コンシューマー・エレクトロニクス

- 高光沢仕上げ (Ra 0.2-0.4)

- 耐傷性コーティング

- 美的一貫性

品質管理対策

一貫した表面仕上げを保証する:

- 定期的な工具摩耗監視

- 表面粗さ試験

- 目視検査

- 寸法検証

共通の課題と解決策

表面欠陥

よくある問題とその解決策

| 欠陥の種類 | 原因 | ソリューション |

|---|---|---|

| チャッターマーク | 工具振動 | 速度/送り速度の調整 |

| 火傷の跡 | 過度の暑さ | 冷却の改善 |

| ツールマーク | 磨耗した工具 | 工具の交換/研ぎ |

| クラウディング | 化学反応 | 混合冷却水の調整 |

材料固有の考慮事項

PCには特別な注意が必要だ:

- 適切な工具の逃げ角

- 適切な切削油剤の選択

- 温度モニタリング

- ストレス解消法

コストへの影響

表面仕上げの品質はコストに影響する:

- 基本仕上げ:標準価格

- 中仕上げ:20-30% コストアップ

- 鏡面仕上げ:50-100% コストアップ

最近の動向

表面仕上げを向上させる新技術:

- 高度なCNC制御

- 切削工具の改良

- より優れた冷却システム

- 自動研磨システム

PTSMAKEでは、お客様のPC部品により良い表面仕上げを提供するために、これらの技術に継続的に投資しています。私たちの経験から、適切な表面仕上げを達成するには、適切な加工パラメータ、工具選択、後処理技術のバランスが重要であることがわかります。

私は、お客様のアプリケーション要件を明確に理解することから始め、逆算してお客様のニーズを満たす最もコスト効率の良い表面仕上げを決定することをお勧めします。このアプローチにより、多くのお客様が品質基準を維持しながらPC部品の製造工程を最適化することができました。

ポリカーボネート(PC)CNC加工部品はどのような産業でよく使用されていますか?

精密部品に適した材料を見つけるのは難しいことです。多くのエンジニアや製品設計者は、ポリカーボネートCNC加工部品がどの業界で最も役立つかを見極めるのに苦労し、機会を逃したり、最適な材料を選択できないでいます。

ポリカーボネート(PC)CNC加工部品は、その優れた強度、光学的透明性、耐熱性により、航空宇宙、医療、自動車、エレクトロニクス、消費財産業で広く使用されています。これらの業界では、耐久性と精度の両方が要求される重要な用途にPC部品が使用されています。

航空宇宙産業への応用

航空宇宙産業では、構造的完全性を維持しながら極限状態に耐える材料が求められます。PC CNC加工部品がこの分野で優れているのは、いくつかの理由があると私は見てきました:

航空機内装品

- キャビンの窓部品

- インストルメントパネルカバー

- 照明器具

- 収納部品

熱可塑性特性]である。8 PCは、飛行中に通常遭遇する広い温度範囲で安定性を維持するため、このような用途に理想的です。

医療機器製造

医療分野では、PC CNC加工部品の重要性がますます高まっている:

重要医療機器

- 手術器具のハンドル

- 診断装置ハウジング

- 医療用画像機器部品

- 実験装置部品

これらの用途では、寸法安定性を維持しながら滅菌処理に耐える材料が必要とされる。

自動車産業への導入

自動車部門では、PC CNC加工部品を活用している:

自動車部品

- ヘッドライト・アセンブリ

- インテリア・トリム

- センサーハウジング

- ダッシュボード・コンポーネント

| 申し込み | 主なメリット | 一般的な用途 |

|---|---|---|

| 外装部品 | 耐紫外線性、衝撃強度 | 照明カバー、ミラーハウジング |

| 内装部品 | 耐熱性、耐久性 | ダッシュボード要素、コントロールパネル |

| アンダーフード・パーツ | 耐薬品性、温度安定性 | センサーハウジング、液体容器 |

電子産業アプリケーション

エレクトロニクス産業は、PC CNC加工部品から特に恩恵を受けている:

電子デバイス部品

- 保護ハウジング

- ディスプレイカバー

- コンポーネント・キャリア

- コネクタ本体

PTSMAKEでは、公差が厳しく複雑な形状の部品を定期的に製造しています。

消費財製造

消費者向け製品には、PC CNC加工部品が頻繁に組み込まれている:

一般的なアプリケーション

- 高級家電部品

- スポーツ用品部品

- 安全装備

- 光学機器

| 製品カテゴリー | 利用したPCプロパティ | アプリケーション例 |

|---|---|---|

| 安全装置 | 耐衝撃性、透明度 | 安全眼鏡、顔面シールド |

| スポーツ用品 | 耐久性、軽量 | 保護具、機器ハウジング |

| 家電製品 | 耐熱性、強度 | コントロールパネル、ディスプレイカバー |

産業機器セクター

産業部門はPC CNC加工部品に大きく依存している:

産業用途

- マシンガード

- コントロールパネルカバー

- 検査窓

- 安全バリア

これらの部品は、視認性と強度を維持しながら、過酷な産業環境に耐えなければならない。

科学研究機器

研究施設では、特殊なPC CNC加工部品を必要とすることが多い:

ラボラトリー機器

- 試験室の窓

- 分析機器ハウジング

- 観測ポート

- サンプル容器

研究施設が設備をアップグレードするにつれて、こうした部品の需要が高まっているのを私は見てきた。

ロボット工学とオートメーション

ロボット産業では、PC CNC加工部品が頻繁に使用されている:

ロボット部品

- 保護カバー

- センサーハウジング

- ビジュアルシステム・コンポーネント

- コントロール・インターフェース・パネル

| コンポーネント・タイプ | 重要な特性 | 応用例 |

|---|---|---|

| カバー | 耐衝撃性、透明性 | ロボットアームカバー、ディスプレイシールド |

| ハウジング | 寸法安定性、耐久性 | センサーボックス、コントロールボックス |

| インターフェース・コンポーネント | 透明度、耐候性 | HMIパネル、可視化ウィンドウ |

エネルギー分野への応用

エネルギー分野では、PC CNC加工部品がさまざまな形で活用されている:

エネルギー応用

- ソーラーパネル部品

- 風力タービン部品

- 制御システムハウジング

- 検査窓

このような用途では、光学的透明性と構造的完全性を維持しながら、屋外暴露に耐える材料が必要とされる。

PTSMAKEでは、このような多様な業界の要件を理解し、特定の業界標準を満たす精密PC CNC機械加工部品を提供しています。当社の高度な製造能力により、航空宇宙、医療、その他どのような要求の厳しい業界であっても、各パーツが意図された用途に必要な正確な仕様を満たすことを保証します。

ポリカーボネート(PC)CNC加工プロジェクトのコストを最小限に抑えるには?

競争の激しいCNC加工の世界では、ポリカーボネート・プロジェクトのコスト管理は大きな課題となります。多くのメーカーは、品質要求と予算制約のバランスに苦慮しており、不適切な計画や材料の無駄による不必要な出費に直面することも少なくありません。

ポリカーボネートCNC加工プロジェクトのコストを最小限に抑えるには、設計の特徴を最適化し、適切な工具を選択し、効率的な加工戦略を実施することに重点を置いてください。これらのアプローチにより、品質基準を維持しながら、材料の無駄を省き、加工時間を短縮し、全体的な生産コストを削減することができます。

デザイン最適化戦略

部品形状の簡素化

コスト削減の最も効果的な方法のひとつは、思慮深い設計の最適化です。複雑な形状は、しばしば加工時間の延長や工具摩耗の増加につながることがわかりました。このような設計上の配慮を取り入れることで

- 不必要に懐を深くしない

- 標準的なコーナー半径を使用する

- 均一な肉厚を維持

- 可能な限りアンダーカットをなくす

製造可能な設計]である。9 のアプローチは、加工時間と複雑さを大幅に削減することができる。

素材の選択と使用

適切な材料選択は、コスト削減において極めて重要な役割を果たす:

| 素材グレード | コスト・レベル | 推奨用途 |

|---|---|---|

| スタンダードPC | 低い | 汎用部品 |

| 光学グレードPC | ミディアム | 透明部品 |

| UV安定化PC | 高い | 屋外用途 |

ツーリングの最適化

ツール選択

費用対効果の高いPC加工には、適切な切削工具の選択が不可欠です:

- 簡単な操作のための高速度鋼(HSS)工具

- 複雑形状用超硬工具

- 大量生産用ダイヤモンドコーティング工具

切削パラメータ

| パラメータ | 推奨範囲 | コストへの影響 |

|---|---|---|

| 切断速度 | 300-500 m/分 | 中程度 |

| フィード・レート | 0.1-0.3 mm/rev | 高い |

| 切り込み | 0.5-2.0 mm | 重要 |

生産プロセスの最適化

バッチ処理

PTSMAKEでは、バッチ処理を最適化するためにいくつかの戦略を導入しています:

- 類似部品をグループ化する

- マルチ・フィクスチャー・セットアップの活用

- 複数部品のツールパスを最適化

- 同じような業務を連続して行う

品質管理の統合

早期に品質管理対策を実施することで、コストのかかるミスを防ぐことができる:

- 工程内検査

- 最初の記事検査

- 定期的な工具摩耗監視

- 加工中の温度制御

機械稼働効率

セットアップ時間の短縮

セットアップ時間と関連コストを最小限に抑える:

- 標準化されたワークホールドシステムを使用する

- 工具と治具をオフラインで準備する

- クイックチェンジツールの導入

- 整理整頓されたワークスペースを維持する

プログラミング最適化

効率的なCNCプログラミングにより、コストを大幅に削減できる:

- カッティングパスの最適化

- ツール交換の最小化

- 適切な送りと速度を使用する

- 適切な冷却戦略を含む

マテリアルハンドリングと保管

在庫管理

適切な在庫管理は、廃棄物や保管コストの削減に役立つ:

- ジャスト・イン・タイム注文

- 適切な保管条件

- 材料追跡システム

- 株式の最適化

スクラップ削減

効果的なスクラップ削減戦略の実施

- 効率的な部品のネスティング

- 大きなスクラップを再利用する

- 適切な材料保管の維持

- 定期的なマシンメンテナンス

コストの監視と管理

プロジェクト追跡

強固な追跡システムの導入

| コスト係数 | トラッキング方法 | レビュー頻度 |

|---|---|---|

| 材料の使用 | デジタル在庫 | ウィークリー |

| マシン・タイム | 自動ロギング | 毎日 |

| 工具摩耗 | 目視検査 | バッチあたり |

| 品質問題 | 欠陥追跡 | リアルタイム |

継続的改善

プロセスの定期的な評価と改善

- 定期的なプロセス監査

- 従業員研修プログラム

- テクノロジー・アップデート

- フィードバックの実施

サプライヤーとの関係

PTSMAKEでは、費用対効果の高いソリューションを確保するため、サプライヤーとの強い関係を維持しています:

- ボリューム・プライシング契約

- 品質保証プログラム

- ジャスト・イン・タイム・デリバリー

- テクニカル・サポート・サービス

環境への配慮

環境に配慮した実践はコスト削減につながる:

- クーラントリサイクルシステム

- エネルギー効率の高い機器

- 廃棄物削減プログラム

- 持続可能なマテリアルハンドリング

これらの包括的な戦略を適切に実施すれば、高い品質基準を維持しながら、PC CNC加工プロジェクトのコストを大幅に削減することができます。これらの分野に注力することで、メーカーはより良いコスト管理と業務効率の改善を達成することができる。

ポリカーボネート(PC)のCNC加工において重要な設計上の考慮点とは?

ポリカーボネートCNC加工のための部品設計は、しばしば予期せぬ課題に直面します。多くのエンジニアや設計者は、反りやツールマーク、寸法の不正確さに悩まされ、適切な設計を考慮すれば回避できたはずのプロジェクトの遅延やコスト増を引き起こしています。

ポリカーボネートのCNC加工を成功させるには、材料特性、設計の特徴、加工パラメータに細心の注意を払う必要があります。重要な検討事項には、最適な部品品質と製造性を確保するための肉厚、コーナー設計、穴の仕様、表面仕上げの要件が含まれます。

材料特性が設計に与える影響

PCのユニークな特性を理解することは、加工を成功させるために不可欠です。この材料は【粘弾性挙動】を示します。10 これは、設計上の特徴にどのようにアプローチするかに影響します。PTSMAKEでは、PCの特性に基づいて具体的なガイドラインを作成しました:

熱に関する考察

- 熱偏向温度:132°C(270°F)

- 熱膨張係数:70.2×10^-6 in/in/°F

- 加工時の冷却要件

機械的特性

- 引張強度:9,500 psi

- 曲げ弾性率:345,000 psi

- 耐衝撃性:12~16 ft-lb/in

壁の厚さと構造的完全性

適切な肉厚は、反りを防ぎながら構造的な完全性を維持するために極めて重要です。詳しい内訳は以下の通り:

| フィーチャー・タイプ | 最小厚さ | 推奨厚さ | 最大厚さ |

|---|---|---|---|

| 垂直の壁 | 0.040インチ(1mm) | 0.080インチ(2mm) | 0.500インチ(12.7mm) |

| 肋骨を支える | 0.060インチ(1.5mm) | 0.100インチ(2.5mm) | 0.250インチ(6.35mm) |

| ベースセクション | 0.080インチ(2mm) | 0.120インチ(3mm) | 0.750インチ(19mm) |

コーナーとエッジのデザイン仕様

適切なコーナー設計が応力集中を防ぎ、加工性を確保する:

外部コーナー

- 最小半径:0.020インチ(0.5mm)

- 最適半径:0.040インチ(1mm)

- 材料へのストレスを防ぐため、鋭利な角を避ける

内部コーナー

- 最小半径:0.040インチ(1mm)

- 推奨半径:0.080インチ(2mm)

- ツールアクセス用のリリーフ機能付き

穴とネジの仕様

PC部品の穴を設計する際は、以下のガイドラインを考慮してください:

スルーホール

- 最小直径:0.020インチ(0.5mm)

- 最大深さ対直径比:4:1

- 最適な穴間隔:直径の2倍

ネジ切り機能

- 最小ねじサイズM3または#4-40

- 最大ねじ深さ:直径の2.5倍

- 高応力用途にはねじ込み式インサートを使用する。

表面仕上げの要件

表面仕上げは、美観と機能性の両方に大きく影響する:

実現可能な仕上げ

| 仕上げタイプ | Ra値(μin) | 申し込み |

|---|---|---|

| 鏡 | 4-8 | 光学部品 |

| ファイン | 16-32 | 可視面 |

| スタンダード | 32-63 | 重要でない表面 |

| ラフ | 63-125 | 隠された表面 |

許容範囲の考慮

厳しい公差を維持するには、特別な注意が必要だ:

標準公差

- 一般寸法:±0.005インチ(0.127mm)

- 重要な特徴0.051mm(±0.002インチ)

- 穴位置:±0.003インチ(0.076mm)

温度効果

- 熱膨張を考慮する

- 動作環境を考慮する

- 素材の安定化計画

製造可能設計(DFM)

私は、PTSMAKEのお客様には常にこのDFMの重要な原則を強調しています:

ツールアクセス

- 標準的な工具の長さの計画

- アプローチの角度を考える

- ツールパスに適切なクリアランスを確保する

ワークホールディング

- 適切なクランプエリアの設計

- 基準面を含む

- 必要に応じて複数のセットアップを計画する

品質管理対策

安定した部品品質を確保する:

検査ポイント

- 重要な次元

- 表面仕上げの要件

- 幾何公差

ドキュメンテーション

- 詳細な技術図面

- 重要な機能の具体的な吹き出し

- クリア仕上げの条件

コスト最適化戦略

品質を維持しながら、費用対効果を高めるために設計を最適化する:

デザインの簡素化

- 複雑な機能を最小限に抑える

- セットアップの変更を減らす

- フィーチャーサイズの標準化

素材利用

- 部品の向きを最適化

- 材料の無駄を最小限に抑える

- 在庫サイズを考慮する

PTSMAKEでは、お客様のPCパーツが性能と製造性の両面で最適化されるよう、包括的な設計サポートを提供しています。当社のエンジニアリングチームは、製造開始前にお客様と緊密に連携して設計を改良し、時間とリソースを節約しながら、優れた結果を保証します。

重合がポリカーボネートの材料特性にどのような影響を与え、性能を向上させるかをご覧ください。 ↩

様々な条件下で最適なパフォーマンスを発揮するための素材選びにおける重要性を学ぶ。 ↩

この挙動を理解することは、生産効率向上のための処理パラメータの最適化に役立つ。 ↩

さまざまな用途に最適なポリカーボネートのユニークな特性についてご紹介します。 ↩

熱伝導率を理解することは、加工効率を高め、材料の劣化を防ぐのに役立ちます。 ↩

プロジェクトの成果を最適化するために、結晶化度が加工特性に与える影響について学びましょう。 ↩

加工品質向上のための表面粗さ測定についてご紹介します。 ↩

CNC加工アプリケーションにおける熱可塑性プラスチックの多様性と利点について学んでください。 ↩

DFMがどのように生産効率を高め、効果的にコストを削減できるかをご覧ください。 ↩

材料特性が加工にどのような影響を与えるかを理解し、部品の品質を向上させる。 ↩