カスタムCNCマシニングの本当の意味を理解するのに苦労していませんか?多くのエンジニアや調達マネージャーは、専門用語や複雑な工程に戸惑い、誤った仕様やコストのかかる製造ミスにつながることがよくあります。

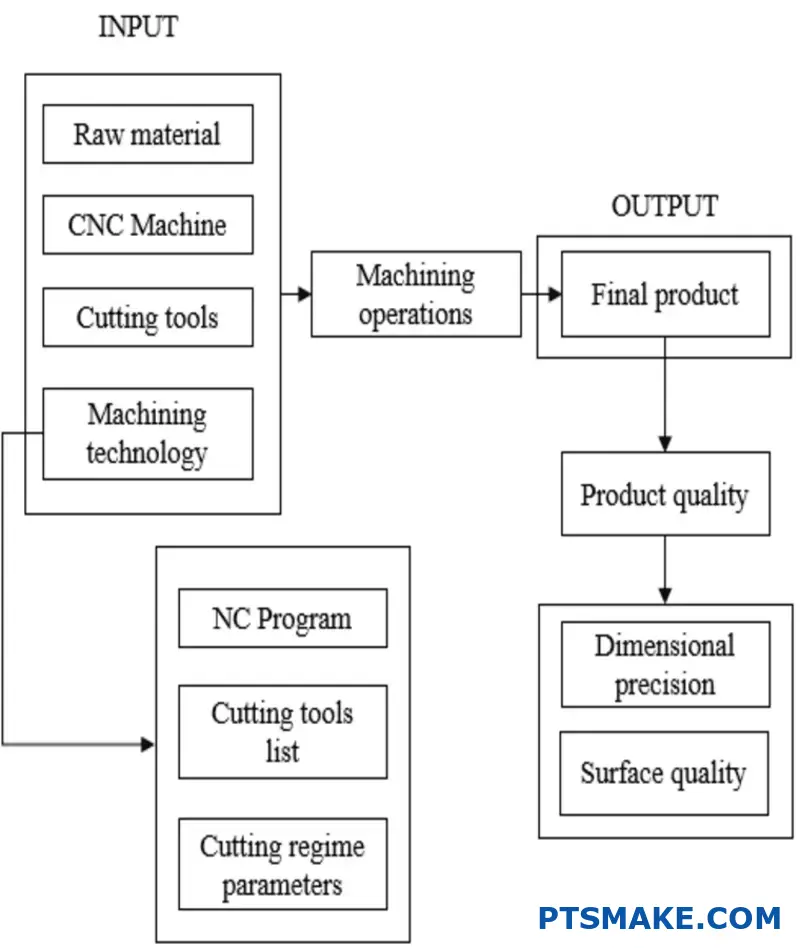

カスタムCNCマシニングは、コンピュータ化された機械が固体ブロックから材料を除去し、お客様独自の仕様に従って精密部品を作成するデジタル製造プロセスです。高精度、多用途性、再現性があり、さまざまな産業で複雑な部品を製造することができます。

PTSMAKEでは、最初はCNC加工を怖いと感じていた何百人ものお客様と一緒に仕事をしてきました。しかし、ひとたび基本を理解すれば、それはあなたの製造における強力な武器となります。このガイドでは、基本的なプロセスから材料の選択、時間とコストを節約できる設計上の考慮事項まで、カスタムCNC加工について知っておくべきことをすべて説明します。

加工可能な素材は?

自分のデザインはどの素材から加工できるのだろう?あるいは、あなたの素晴らしいコンセプトが従来の機械加工法で製造できるかどうかさえわからず、製図板で立ち往生したことはありませんか?これは、最も有望なプロジェクトでさえも頓挫させかねない、よくある障害です。

CNCマシニングは、金属(アルミニウム、スチール、チタン)、プラスチック(ABS、ナイロン、アクリル)、さらには複合材料を含む幅広い材料を加工することができます。材料の選択は、機械的特性、環境条件、予算の制約など、部品の用途要件によって異なります。

機械加工性の要因を理解する

材料が加工可能かどうかを判断する場合、いくつかの重要な要素を評価する必要があります。PTSMAKEで何千ものカスタムパーツを加工してきた結果、加工性は単純にイエスかノーかの問題ではなく、複数の特性によって影響されるスペクトルの上に存在することがわかりました。

硬度と強度

材料の硬さは加工性に直接影響します。タングステンカーバイドや焼き入れ鋼のような硬い材料は、切削加工を必要とします:

- 遅い切断速度

- より堅牢な切削工具

- より大きなマシンパワー

- より専門的な設備

これは、これらの材料が加工できないという意味ではなく、加工工程に適切な調整が必要という意味です。例えば、50HRC(硬度ロックウェルC)以上の焼き入れ鋼を加工する場合、私たちは通常、標準的な超硬工具ではなく、セラミックまたは立方晶窒化ホウ素(CBN)工具を使用します。

熱特性

機械加工中に材料が熱にどのように反応するかは非常に重要です。を持つ材料:

- 高い熱伝導性 (アルミニウムのような)熱を素早く放散し、より速い加工を可能にする。

- 熱伝導率が低い (チタンのような)切削ゾーンに熱が集中するため、低速でより多くの冷却が必要となる。

熱膨張も考慮しなければなりません。熱によって大きく膨張する材料は、加工中に寸法が不安定になり、公差の問題を引き起こす可能性があります。

一般的な被削材

金属

金属は、機械加工可能な材料の最大のカテゴリーです。一般的な金属を比較してみましょう:

| メタル | 加工性 | 代表的なアプリケーション | 特別な配慮 |

|---|---|---|---|

| アルミニウム | 素晴らしい | 航空宇宙、自動車、電子機器ハウジング | 高速切削が可能で、優れた仕上げ面精度 |

| マイルド・スチール | グッド | 構造部品、備品 | 中程度の切断速度、冷却が必要 |

| ステンレス鋼 | 難しい | 医療、食品加工、海洋用途 | 加工硬化の傾向があり、切削速度が遅い。 |

| チタン | 難しい | 航空宇宙、医療用インプラント | 熱伝導率が低く、特殊な工具が必要 |

| 真鍮 | 素晴らしい | 電気部品、装飾金物 | 高い切削速度、最小限の工具摩耗 |

PTSMAKEでは、効率と表面品質の両方を最適化するために、金属の種類ごとに特定のパラメータを開発しました。例えば、当社のアルミニウム加工プロセスでは、追加の仕上げ工程なしで0.8μm Raの表面仕上げを達成することができます。

プラスチック

エンジニアリング・プラスチックは、いくつかのユニークな考慮事項とともに、優れた加工性を提供する:

| プラスチック | 加工性 | 代表的なアプリケーション | 特別な配慮 |

|---|---|---|---|

| ABS | 素晴らしい | プロトタイプ、消費者製品 | 融点が低いため冷却が必要 |

| デルリン(POM) | 素晴らしい | ギア、ベアリング、精密部品 | 優れた寸法安定性 |

| ナイロン | グッド | 摩耗部品、電気絶縁体 | 水分を吸収するため、乾燥が必要な場合がある |

| 覗き見 | グッド | 高温アプリケーション | 高価、鋭利な工具が必要 |

| アクリル | グッド | ディスプレイ、光学部品 | 脆く、不適切に固定すると割れることがある |

プラスチックを加工する場合、熱管理が重要になります。多くのプラスチック材料は ガラス転移温度1 これは、加工中に容易に到達し、反りや溶融を引き起こす可能性があります。私たちのアプローチには、研磨された刃先と慎重に制御された切削パラメータを持つ特殊工具が含まれます。

複合材料と特殊材料

現代の製造業では、複合材料や特殊材料の利用がますます増えている:

- 炭素繊維複合材料:研磨性が高く、層間剥離を起こしやすいため、機械加工が難しい。

- セラミック材料:非常に硬いが脆く、ダイヤモンド工具が必要な場合が多い。

- 木材および木材複合材料:結晶粒構造と密度により加工性が異なる

- グラファイト:加工性は高いが、導電性の粉塵が発生するため、特別な保管が必要。

CNC加工における材料選択の考慮点

CNC機械加工部品の材料を選ぶ際には、以下の要素を考慮してください:

- 機能要件:どのような機械的特性が必要ですか?

- 環境条件:化学薬品、紫外線、高温にさらされますか?

- 表面仕上げの要件:ある素材は他の素材よりも良い仕上がりになる

- コスト制約:材料費は劇的に変化する(チタンはアルミの10倍以上することもある)

- 生産量:素材によっては加工速度が速く、大量生産時のコストを削減できる。

PTSMAKEの私のチームは、性能とコストの両方を最適化するための材料選択について、定期的にクライアントにアドバイスしています。例えば、最近、ある医療機器メーカーが機械加工ステンレス鋼から特殊処理を施したアルミニウム合金に切り替えるのを支援し、必要な耐食性を維持しながら部品の重量を60%削減しました。

伝統的な機械加工に挑戦する素材

多くの材料は機械加工が可能だが、中には大きな困難を伴うものもある:

- 超合金 (インコネルのような):耐熱性が非常に高いため、切断が難しい。

- 超硬質素材 (炭化タングステンのような):特殊なダイヤモンド工具が必要

- 非常に柔らかい素材 (ゴムのような):加工中に変形することがある。

- 反応性の高い金属 (マグネシウムなど):火災の危険性があるため、特別な安全対策が必要

このような難易度の高い素材には、放電加工(EDM)、積層造形、従来の機械加工の特殊なバリエーションなどの代替製造方法が有効な場合が多い。

カスタムCNCマシニングはどのように精度と正確性を確保するのか?

機械加工された部品が、期待通りにはまらないことはありませんか?あるいは、わずか1000分の1インチの誤差のために、組み立て中に失敗する部品に苦労したことはありませんか?品質が安定しないというフラストレーションは、一瞬にしてプロジェクトを頓挫させ、評判を落とすことになりかねません。

カスタムCNCマシニングは、洗練された技術、綿密なプログラミング、厳格な品質管理プロセスの組み合わせにより、精度と正確さを保証します。最新のCNCシステムは、±0.0001インチ(2.5ミクロン)という厳しい公差を達成することができ、正確さが譲れない産業には欠かせないものとなっています。

精密CNC加工を支える技術

カスタムパーツの卓越した精度を達成するためには、機械そのものが土台となります。最新のCNCマシンは、何千もの作業にわたって一貫性を維持するために特別に設計されたエンジニアリングの驚異です。

多軸機能と精度への影響

CNCマシンの軸数は、その精密能力に直接影響する。かつては3軸機が標準であったが、今日の先進的な5軸機、さらには7軸機では、ワークの位置を変えることなく複雑な形状を加工することができる。

PTSMAKEで航空宇宙産業の顧客と仕事をした経験では、3軸加工から5軸加工に移行することで、複雑な部品の形状誤差が40%近く減少した。これは、ワークピースを再配置するたびに、潜在的なアライメント誤差が発生するためです。5軸テクノロジーでは、1回のセットアップを維持しながら、実質的にあらゆる角度から工具を素材にアプローチさせることができます。

機械的安定性と振動制御

どんなに洗練されたプログラミングでも、機械自体が物理的に安定していなければ意味がない。高精度CNCマシンの特徴

- 振動を和らげる鋳鉄製またはポリマー製のコンクリートベース

- 微細な精度のリニアガイド

- 熱膨張を防ぐ温度管理された環境

- リニアスケールフィードバックシステム2 ポジショニングを常に検証する

PTSMAKEでは、生産環境のわずかな温度変動を自動的に調整し、24時間稼働中でも公差を維持する熱補償システムを備えた機械に投資してきました。

優れたプログラミング人間の要素

機械は能力を提供するが、CNC技術から最大限の精度を引き出すのは、最終的には人間の専門知識である。

CAM戦略の最適化

切削工具が通る経路(ツールパス)は、精度と仕上げ面の両方に劇的な影響を与えます。熟練したプログラマーは、次のような戦略を立てます:

- 切削中の工具のたわみを最小化

- 素材固有の挙動を考慮する

- 各フィーチャーの切削パラメータを最適化

- サーフェスの品質に応じて適切なステップオーバー距離を設定する

私たちはしばしば、0.001インチ単位で材料を除去する特殊な仕上げパスを使用し、マイクロインチ単位で測定される表面仕上げを達成しながら寸法精度を確保します。

工具の選択と管理

工具の選択は、単に正しい直径を選択するよりもはるかに微妙です。精密機械加工では、以下のことを考慮する必要があります:

| ツール・ファクター | 精度への影響 | ベストプラクティス |

|---|---|---|

| 剛性 | 切断時のたわみを防止 | 可能な限り短い工具長を使用する |

| 素材 | 摩耗率とエッジの保持に影響 | 工具の材質をワークピースに合わせる(硬化金属用の超硬合金など) |

| 幾何学 | 表面仕上げと寸法精度に影響 | 特定のフィーチャーに特化した形状を選択 |

| コンディション | 使い古された道具が次元の違いを生み出す | 工具摩耗監視システムの導入 |

適切な工具管理システムは、工具の寿命を追跡し、部品の品質に影響を与える前に摩耗を予測します。PTSMAKEの自動工具測定システムは、重要な各作業の前に寸法を検証します。

品質管理の統合

精度を達成することは、単に加工することではなく、検証と継続的な改善が重要なのです。

インプロセス測定システム

現代の高精度CNC加工は、加工プロセスに直接計測を統合している:

- 切断開始前にワークの位置決めを確認するタッチプローブ

- 工具の摩耗や破損をチェックするレーザー工具測定システム

- 部品を取り外すことなく重要な形状を測定する光学システム

これらの技術は、リアルタイム調整を可能にするフィードバックループを作り出し、加工完了後にエラーを検出するのではなく、エラーが発生する前に防止する。

加工後の検証

精度を最終的に決定するのは、高度な測定技術である:

- 精度±0.0001インチの三次元測定機(CMM

- プロファイル検証用光学コンパレータ

- 複雑な形状のレーザースキャン

- 仕上げ検証用表面粗さ試験機

医療用コンポーネントを製造する際、私たちはしばしば包括的な測定レポートを作成し、各パーツの数十もの重要な寸法を追跡して、完全なトレーサビリティと検証を保証します。

最大精度のための材料に関する考慮事項

加工する材料は、達成可能な精度に大きく影響します。材料固有の挙動を理解することが不可欠です:

- 加工中の寸法に影響を及ぼす可能性のある熱膨張率

- 切削パラメータに影響する硬度の変化

- 材料除去後に反りを引き起こす可能性のある内部応力

- 表面仕上げの品質に影響を与える可能性のある結晶粒構造

ある自動車業界のクライアントのために、私たちは難削材であるニッケル合金のための特殊なプロセスを開発しました。

素材の選択と品質:予算に合った正しい選択とは?

CNC加工プロジェクトを承認したものの、予想外の材料費に頭を悩ませたことはないだろうか。あるいは、高級素材が高価格にもかかわらず投資に値する理由を関係者に説明するのに苦労したことはないだろうか。コストと品質のバランスは、おそらくカスタム製造において最も難しい判断です。

材料の選択は、CNC機械加工プロジェクトにおいて、間違いなく最も重要なコスト要因であり、多くの場合、総費用の40-60%を占めます。アルミニウム、スチール、チタン、エンジニアリングプラスチックの選択は、単にパーツの性能に影響するだけでなく、プロジェクトの予算を根本的に決定します。

素材の種類は価格構成をどう左右するか

材料の選択は、CNC加工予算の基礎を形成します。精密製造業に15年以上携わってきて、材料価格を理解することは、お客様がより多くの情報に基づいた決断をするのに役立つことがわかりました。

金属材料のコスト階層

金属材料間のコスト差は劇的です。アルミニウムは加工性に優れ、比較的安価なため、多くのプロジェクトで基本的な選択肢となることが多い。ステンレス鋼は通常アルミニウムの1.5~3倍、チタンは5~10倍です。

ここでは、一般的な金属材料とその相対的なコストへの影響について比較概観する:

| 素材 | 相対コスト | 加工性 | 一般的なアプリケーション |

|---|---|---|---|

| アルミニウム | $ | 素晴らしい | 試作品、電子機器筐体、治具 |

| 真鍮 | $$ | 非常に良い | 電気部品、装飾部品 |

| 炭素鋼 | $$ | グッド | 構造部品、工具 |

| ステンレス鋼 | $$$ | 中程度 | 医療機器、食品用機器 |

| チタン | $$$$$ | 貧しい | 航空宇宙部品、医療用インプラント |

PTSMAKEでは、チタンをアルミニウムに変更するだけで、(仕様上可能な場合)80%以上の材料費削減を実現したプロジェクトを見てきました。しかし、これは性能要件とのバランスを取る必要があります。

エンジニアリングプラスチックコストと性能

エンジニアリング・プラスチックにも、幅広いコスト・オプションがある:

| 素材 | 相対コスト | 特徴 | 代表的なアプリケーション |

|---|---|---|---|

| ABS | $ | 優れた耐衝撃性 | 消費者製品、プロトタイプ |

| アセタール(デルリン) | $$ | 低摩擦、良好な安定性 | ギア、ブッシュ、精密部品 |

| 覗き見 | $$$$$ | 高温耐性 | 航空宇宙、医療、半導体 |

| ウルテム | $$$$ | 耐熱性、難燃性 | 電気絶縁体、航空宇宙 |

について 熱成形性3 これらの材料は、加工方法、ひいてはコストにも影響します。例えば、PEEKの優れた機械的特性は、より高い材料コストとより困難な加工性を伴います。

素材グレード:隠れたコスト変数

材料グレードは、コストと性能の両方に大きく影響します。例えば、航空機グレードのアルミニウム(6061-T6)は、標準グレードよりも割高ですが、優れた強度と一貫性を提供します。医療グレードや航空宇宙グレードの認定を受けると、さらに費用がかかります。

CNC加工の予算を計算する際には、ベースとなる材料だけでなく、そのグレードも考慮してください。PTSMAKEでは、最初に航空宇宙グレードの材料を消費者向け製品に指定し、不必要にコストを30-40%膨らませたクライアントと仕事をしたことがある。

材料の入手と市場の変動

サプライチェーン・ダイナミクスは、もう一つのコスト変数を生み出す。いくつか考慮すべき点がある:

- 市場のボラティリティ:金属価格は世界市場によって大きく変動する。

- 最小発注量:特殊な材料は、多くの場合、より多額の購入を必要とする

- リードタイムズ:希少材料は、迅速な調達のためにプレミアム価格が発生する場合がある。

- 地域の空室状況:地域によってはコストが高い素材もある

ここ数年、チタン価格が1四半期で25%も変動し、プロジェクトコストに直接影響を与えるのを目の当たりにしてきました。変動しやすい材料を使用する長期プロジェクトでは、価格保護契約を結ぶことを私はよく勧めます。

材料の無駄と有効利用

CNCプロジェクトにおける材料の使用方法は、全体のコストに大きく影響します。これらの要因を考慮してください:

スターティング・ストック寸法

カスタムCNC加工は通常、標準的なストック形状(バー、プレート、シート)から始まります。部品の寸法が在庫サイズと合わない場合、材料の無駄が大幅に増えます。

例えば、6インチや8インチの在庫があるにもかかわらず、7インチの直径を必要とする部品は、より大きな在庫を選択することを意味し、30%またはそれ以上の廃棄物が増加する可能性があります。PTSMAKEでは、非重要寸法を標準在庫サイズに合わせて調整し、材料コストを15-20%削減することもあります。

材料除去率

について 材料除去率 は、加工時間と工具摩耗に直接影響する。90%の出発材料の除去を必要とする部品は、40%の除去のみを必要とする部品よりも、加工時間が大幅に長くなります。

真のコスト方程式:材料価格を超えて

素材を評価する際には、これらの追加コスト要因を考慮すること:

- 加工時間:硬い材料ほど切削速度が遅くなり、工具交換の頻度が高くなる。

- 工具摩耗:チタンのような材料は切削工具の消費量を劇的に増加させる

- 表面仕上げの要件:材料によっては、希望する仕上げを得るために追加加工が必要なものもある。

- 二次事業:熱処理や表面仕上げの必要性は素材によって異なる

PTSMAKEでの私の経験では、材料選択が総コストに与える影響は、原材料価格をはるかに超える。コストは2倍かかるが、加工速度は3倍速いという材料は、実際にはプロジェクト全体のコストを削減するかもしれません。

カスタムCNC加工のタイムラインに影響を与える要因とは?

精密部品が緊急に必要であるにもかかわらず、製造工程にどれくらいの時間がかかるか見当がつかないという状況に陥ったことはありませんか?あるいは、予期せぬ遅れによってプロジェクト全体のスケジュールが狂ってしまったことはありませんか?

典型的なカスタムCNC機械加工プロセスでは、最初の注文から納品まで通常2~8週間かかります。ただし、部品の複雑さ、材料の選択、仕上げの要件、注文数量、製造業者の能力によって、スケジュールは大幅に異なる場合があります。

部品の複雑さ:タイムラインの主要な決定要因

カスタムCNCマシニングプロジェクトにかかる時間を評価するとき、パーツの複雑さはおそらく最も影響力のある要因です。PTSMAKEで何千ものプロジェクトに携わってきた経験から、複雑さは製造工程のほぼすべての段階に影響することがわかりました。

単純な形状と複雑な形状

単純な部品と複雑な部品の違いは、生産時間において数日から数週間に換算されることもある:

| 複雑さレベル | 典型的な特徴 | プログラミング時間 | 加工時間 | 部品例 |

|---|---|---|---|---|

| シンプル | 基本的な形、少ない特徴、単一の方向 | 1~2時間 | 分~時間 | ブラケット、プレート、シンプルハウジング |

| 中程度 | 複数の機能、2~3方向 | 3~8時間 | 時間 | 電子エンクロージャ、マニホールド |

| コンプレックス | 複雑なディテール、4つ以上の方向性、薄い壁 | 1~3日 | 数時間から数日 | 航空宇宙部品、医療用インプラント |

| 非常に複雑 | 自由曲面、厳しい公差(<0.001インチ) | 3~7日 | 日数 | 金型、タービン部品 |

単純なブラケットであれば、2~3日で当社のCNC部門を通過するかもしれませんが、内部通路と厳しい公差を持つ複雑な油圧マニホールドは、2~3週間生産にとどまる可能性があります。

素材選択がタイムラインに与える影響

選択する材料は、いくつかの点でプロジェクトのスケジュールに大きく影響します:

加工性の違い

材料の加工しやすさは千差万別で、それは生産時間に直接影響する:

- アルミニウム:一般的に加工が早い(100% ベースライン速度)

- 軟鋼:遅い切断速度が必要(アルミ速度の60-70%)

- ステンレス鋼:さらに遅い加工(アルミ速度の40-50%)

- チタン加工速度が非常に遅い(アルミ速度の15-30%)

チタン製の航空宇宙部品を加工する場合、切削速度をアルミニウム用の20%まで下げて、加工時間を5倍に延ばしたことがある。

材料の入手可能性

材料によっては調達の遅れが生じる:

- 一般的な材質(6061アルミニウム、1018スチール):通常在庫あり

- 特殊合金(インコネル、ハステロイ):調達に1~4週間かかる場合がある

- 医療/航空宇宙グレードの材料:証明書が必要な場合が多く、調達に時間がかかる。

仕上げの要件と二次加工

機械加工後の作業は、プロジェクトにかなりの時間を追加する可能性があります:

| 仕上げ工程 | 一般的な追加時間 | 備考 |

|---|---|---|

| ビーズブラスト | 1-2日 | 比較的迅速なプロセス |

| 陽極酸化処理 | 3~7日 | タイプIII硬質アルマイト処理には時間がかかる |

| メッキ(クロム、ニッケル) | 5~10日 | バッチ処理時間を含む |

| 熱処理 | 2~7日 | プロセスと材料の厚さによる |

| 不動態化 | 3~5日 | ステンレス部品用 |

タイムラインを計画する際、多くの顧客は機械加工時間に焦点を当てますが、これらの副次的な作業を見落とします。PTSMAKEでは、多くの場合、仕上げ工程がプロジェクト全体のタイムラインの30~40%を占めることを発見しました。 表面処理4.

注文数量に関する考慮事項

量と時間軸の関係は必ずしも直線的ではない:

- プロトタイプ(1~5個):優先的にスケジューリングされるため、早く完成することが多い。

- 少量生産(6~50個):プロトタイプの2~4倍の時間がかかる。

- 中ロット(51~500個):通常、専用の生産計画が必要

- 大量生産(500個以上):複数のマシンまたはシフトにまたがってスケジュールされることがある

大口注文の場合、セットアップにかかる時間は、バッ チ全体にわたって償却すると、それほど重要ではな くなる。4時間かかるセットアップは、1,000個の部品にわたれば無視できるものだが、5個の注文では大きな要因となる。

メーカーの能力とキャパシティ

メーカーが異なれば、納期も大きく異なる:

- 小規模店:単純な部品の納期は早いが、複雑な部品の納期は遅い。

- 大規模な製造パートナー:複数の機械とシフトを持つことが多いが、待ち時間が長くなる可能性がある。

- 専門メーカー:特定の産業や工程に特化したメーカーは、効率面で有利な場合がある。

PTSMAKEでは、様々な複雑なレベルに最適な効率で対応できるよう、多様なCNC装置を取り揃えています。当社の高速5軸加工機は、従来の3軸加工アプローチと比較して、複雑な部品の生産時間を最大60%短縮することができます。

すべてのカスタムCNC機械加工プロジェクトは、固有の要件や課題を持つユニークなものであることを忘れないでください。これらの時間枠は一般的なガイダンスを提供しますが、プロジェクトの開始時に製造パートナーと直接相談することは、現実的な期待を確立するのに役立ちます。

カスタムCNC加工の未来:新たな傾向と応用?

カスタムCNCマシニングが今後数年でどのように業界を変えていくのか、考えたことはありますか?おそらく、どの新技術が製造能力を再構築するのか、またはどの業界が今後の技術革新から最も恩恵を受ける立場にあるのかについて興味があるのではないでしょうか。

カスタムCNC加工の未来は、自動化、AI統合、ハイブリッド製造システム、持続可能な実践によって定義されるだろう。これらの進歩は、より複雑な形状、精度の向上、生産時間の短縮を可能にすることで、特に航空宇宙、医療、再生可能エネルギー、家電業界に恩恵をもたらすだろう。

CNC技術の進化

AI機械加工システム

CNC加工は、人工知能と機械学習を活用したインテリジェント製造システムへと急速に移行している。これらのシステムは、加工パターンの分析、工具摩耗の予測、切削パラメータの最適化をリアルタイムで行うことができる。様々な分野の顧客と仕事をした経験から、AIを統合したCNCシステムは、仕上げ面品質を向上させながら、加工時間を15-30%短縮する能力を示している。

私が見た中で最も有望な開発は 予知保全5 アルゴリズムにより、機械の潜在的な故障を事前に検出することができる。この技術は、ダウンタイムに1時間当たり数千ドルのコストがかかる可能性がある航空宇宙や医療機器メーカーにとって特に価値がある。

ライトアウト製造と完全自動化

無灯火生産(人が立ち会う必要のない完全自動化生産)のコンセプトは、ますます現実味を帯びてきています。PTSMAKEでは、長時間の無人運転が可能な半自動化システムを導入し、大量生産部品の生産能力を大幅に向上させています。

ロボット・ローディング/アンローディング・システム、自動ツール・チェンジャー、高度なモニタリング・システムにより、24時間365日の生産が現実のものとなりつつある:

- 安定した大量生産を必要とする自動車サプライヤー

- 生産スケジュールの厳しい家電メーカー

- 無菌製造環境の維持が必要な医療機器メーカー

ハイブリッド製造技術

アディティブ・マニュファクチャリングとサブトラクティブ・マニュファクチャリングの境界線は、3DプリンティングとCNCマシニングを1つのセットアップで組み合わせたハイブリッド・システムによって曖昧になりつつある。これらのシステムは、材料を堆積させた後、すぐに最終仕様に機械加工することができ、複雑な部品に独自の利点を提供します。

業界特有の将来のアプリケーション

航空宇宙の進歩

航空宇宙産業は、次世代のCNC能力から多大な利益を得ることができる。将来の航空機設計では、高度な機械加工技術によってのみ経済的に製造可能な、ますます複雑な軽量構造が求められる。

新たなアプリケーションには以下のようなものがある:

- 多部品アセンブリを置き換えるモノリシック構造の多軸加工

- 電気航空機推進システム用超精密部品

- 次世代ジェットエンジンのための複雑な内部冷却チャンネル

医療機器の進化

医療業界は、ますますパーソナライズされたソリューションへと移行しており、将来のCNCマシニングはこの変革を可能にする。CTスキャンやMRIスキャンから作成される患者固有のインプラントは、標準的なプラクティスになり、生体データを機械加工されたコンポーネントに変換できる高度な5軸マシニングセンターが必要になります。

私はこの技術の初期バージョンをすでに目にしており、整形外科企業の中には、個々の患者の解剖学的構造に合わせたカスタムメイドのCNC機械加工インプラントを使用しているところもある。

再生可能エネルギー・インフラ

再生可能エネルギー分野では、技術が成熟するにつれて、ますます高度な部品が必要になる:

| コンポーネント | 将来のCNCアプリケーション | 産業への影響 |

|---|---|---|

| 風力タービン部品 | より大きく、より精密なギアシステム | エネルギー効率の向上 |

| 太陽追尾システム | 複雑で軽量な支持構造 | 耐久性と性能の向上 |

| 波エネルギー・コンバータ | 耐腐食性精密部品 | 海洋環境における信頼性の向上 |

先進エレクトロニクス製造

民生用電子機器が機能を追加しながらも小型化し続ける中、CNC微細加工はますます重要になっていくだろう。将来のアプリケーションは以下の通り:

- ハイパフォーマンス・コンピューティングにおける高度な冷却システムのためのマイクロ流体チャンネル

- AR(拡張現実)およびVR(仮想現実)機器用超精密ハウジング

- ウェアラブル技術および医療用監視装置用の小型化部品

持続可能な機械加工の実践

エコロジカルな加工技術

将来のCNC加工は、持続可能性をより重視するようになるでしょう。PTSMAKEでは、環境への影響を低減する技術にすでに投資しています:

- クーラント使用量を大幅に削減する最小量潤滑(MQL)システム

- 回生ドライブと最適化された電力管理によるエネルギー効率の高い機械

- 高度なCAMソフトウェアとネスティングアルゴリズムによる材料利用率の向上

サーキュラー・エコノミーへの応用

最終的な再製造を前提に製品を設計するというコンセプトが重要性を増すだろう。このアプローチでは、摩耗した部品を新品同様の状態に復元するために精密なCNC機械加工が必要となり、次のような機会が生まれる:

- 重機の再生

- 自動車用トランスミッションの再製造

- 工業用ポンプとバルブの修復

メーカーの課題と機会

スキル要件の進化

CNC技術の進歩に伴い、その操作に必要なスキルも劇的に変化する。将来のCNCオペレーターに必要なのは

- 複数のマシンに対応するプログラミング知識

- マシンのパフォーマンス指標を解釈するためのデータ分析スキル

- 材料科学と高度な切断戦略を理解する

この変革は、メーカーに課題と機会の両方をもたらします。PTSMAKEでは、継続的なトレーニングプログラムを実施し、チームが技術開発の先を行くようにしています。

投資に関する考察

将来のCNC開発から利益を得ようとする企業は、戦略的投資を検討すべきである:

- 変化する要件に対応できる柔軟な製造システム

- データ主導の製造業を支えるデジタルインフラ

- 高度なシミュレーションと検証システムにより、セットアップ時間とエラーを削減

- ますます厳しくなる環境規制に対応する持続可能な技術

製造業を取り巻く環境は急速に変化しているが、戦略的な計画を立て、新たな技術に投資することで、企業はCNC加工の未来において成功するための地位を築くことができる。

CNC加工プロジェクトに品質管理を導入するには?

仕様に合わないCNC部品を受け取り、貴重な時間とリソースを費やしたことはありませんか?あるいは、生産ロット間で品質が一貫せず、サプライヤの選択に疑問と不満を感じたことはありませんか?

CNC機械加工における品質管理は、製造された部品が一貫して設計仕様と業界標準を満たしていることを保証する体系的なプロセスです。効果的なQCには、検査技術、統計分析、および生産サイクル全体を通して明確に定義された受け入れ基準が含まれます。

品質管理システムの基礎

品質管理は、CNCマシニングプロセスの単なる後付けではありません。プロジェクトの計画から最終納品まで統合されるべき包括的なシステムです。何百社ものお客様と仕事をしてきた経験から、これらの基本を理解しているかどうかで、プロジェクトの成果に大きな違いが生まれることがわかりました。

ドキュメントと仕様

品質管理システムのバックボーンは、明確な文書化から始まります。生産を開始する前に、サプライヤーが以下を備えていることを確認してください:

- GD&T(幾何学的寸法および公差)による詳細な技術図面

- 材料の仕様と認証

- 表面仕上げの要件

- 特別な機能の吹き出しと重要な寸法

私はいつもクライアントに、曖昧さは品質の敵だと言っている。お客様の仕様が正確であればあるほど、サプライヤーは必要なものを正確に提供しやすくなります。PTSMAKEでは、生産前にすべてのドキュメントをお客様と確認し、期待に完全に沿うようにしています。

検査計画

しっかりとした検査計画では、何を測定するのか、どのように測定するのか、製造工程のいつ測定するのかを定義する。これには以下が含まれる:

- 検査頻度(初品、工程中、最終)

- サンプリング方法とサイズ

- 使用する測定ツールと機器

- 各検査ポイントの合否基準

適切な検査計画とは、徹底した検査と効率性のバランスをとることである。私は、機能面における重要な品質チェックを見逃す一方で、重要でない機能を過剰に検査することでリソースを浪費している企業を見てきた。

CNC加工における高度な品質管理手法

統計的工程管理(SPC)

統計的工程管理6 は、製造工程におけるパターンや傾向を分析することで、単純な合否判定を超えるものである。データの収集と分析により、SPCは潜在的な問題が実際の欠陥になる前に特定するのに役立ちます。

SPCの主な構成要素には、以下のようなものがある:

- プロセスの安定性を監視する管理図

- プロセスの可能性を検証する能力研究

- 長期的な傾向を把握するためのグラフの作成

- 逸脱が発生した場合の根本原因分析

SPCが適切に実施されれば、ばらつきが減少し、生産工程全体の一貫性が向上する。これは、大量注文や重要な部品にとって特に重要です。

自動検査技術

現代の品質管理は、しばしば高度な測定技術を取り入れている:

| テクノロジー | 最良の使用例 | メリット | 制限事項 |

|---|---|---|---|

| 三次元測定機(CMM) | 複雑な形状、厳しい公差 | 高精度で包括的なデータ収集 | 時間がかかる、プログラミングが必要 |

| 光学式スキャナー | 表面検査、形状確認 | 高速、非接触測定 | 内部機能を見逃す可能性がある |

| ビジョン・システム | 小さな機能、大量の検査 | 自動化された一貫性のある結果 | 目に見える機能に限定 |

| レーザートラッカー | 大型部品、組み立て検証 | 大規模な精度に優れている | 高価、見通しが必要 |

PTSMAKEでは、複雑さや量に関係なく、すべてのプロジェクトに包括的な品質保証を提供するために、これらの技術の組み合わせに投資してきました。

生産を通じた品質チェックの実施

第一条検査(FAI)

初品検査は、あらゆるCNC機械加工プロジェクトの重要なマイルストーンです。この初品検査では、最初に製造された部品の総合的な評価を行います:

- すべての寸法が仕様に適合

- 材料特性が要件に適合

- 表面仕上げは指定通り

- 製造工程は有能で安定している

徹底的なFAIは、検証であると同時に、将来の生産のベースラインとなる。私の経験では、詳細な初品検査に時間を投資することで、フル生産におけるコストのかかるエラーを防ぐことができます。

インプロセス品質管理

品質は最終工程で検査されるべきではなく、製造工程全体に組み込まれなければならない。効果的な工程内管理には以下が含まれる:

- 加工中のオペレーターによる定期的なチェック

- 定められた間隔での統計的サンプリング

- プロセスパラメータ監視(速度、フィード、温度)

- 工具の摩耗測定と交換スケジュール

これらの継続的なチェックは、大量の部品に影響を与える前に、偏差をキャッチします。最高のCNCサプライヤーは、各製造バッチのトレーサビリティを提供する詳細な工程管理記録を保持しています。

最終検査プロトコル

部品出荷前の最終的な品質チェックには、以下を含むべきである:

- 重要形状の寸法検証

- 欠陥、損傷、仕上げに問題がないか目視検査する。

- 機能テスト(該当する場合

- 結果の完全な文書化

強固な品質システムを持つサプライヤーは、出荷のたびに詳細な検査報告書を提出し、お客様が受け取る製品に自信を持つことができます。

サプライヤーの品質管理能力の評価

カスタムCNCマシニング・パートナーを選ぶ際には、次のような質問によって、その品質システムを徹底的に評価すること:

- どのような品質認証(ISO9001、AS9100など)を維持しているか?

- どのような測定機器を使用し、どのくらいの頻度で校正しているのか。

- 類似プロジェクトの検査報告書のサンプルを提供してもらえますか?

- 品質技術者はどのようなトレーニングを受けているのか?

- 不適合と是正措置はどのように処理されるのか。

PTSMAKEでは、ISO9001認証を維持し、業界標準を上回る品質システムを開発しています。私たちの品質に対するアプローチは、単に不良品を防止することだけではありません。

CNC機械加工部品の表面仕上げオプションとは?

CNCで機械加工された部品を受け取ったとき、寸法的には完璧に見えたものの、表面仕上げが完全に的外れだったことはありませんか?あるいは、どのような表面仕上げが必要かをサプライヤーに正確に説明するのに何時間も費やし、その結果にがっかりしたことはありませんか?

CNC機械加工部品の表面仕上げには、機械加工後の外観、耐久性、機能性を高める工程が含まれます。研磨やサンドブラストのような機械的処理、陽極酸化やメッキのような化学的処理、塗装や粉体塗装のようなコーティング方法があり、それぞれに独自の美観と性能の利点があります。

表面仕上げの重要性を理解する

表面仕上げはCNC加工の最終工程と思われがちですが、私は最初から設計検討の一部であるべきだと考えています。選び抜かれた表面仕上げは、部品の見た目の美しさを高めるだけでなく、機能的な性能も大幅に向上させることができます。

さまざまな業界のお客様と仕事をしてきた経験から、表面仕上げの選択は、部品の寿命から組み立てのフィット感、お客様の印象に至るまで、あらゆることに影響を与えます。例えば、医療機器では適切な滅菌を確保するために特定の表面粗さが必要になるかもしれませんし、自動車部品では過酷な環境に耐えるために耐食性が必要になるかもしれません。

機械的表面仕上げ方法

ビーズブラスト

ビーズブラストでは、圧縮空気を使用して部品の表面に小さなガラスビーズを衝突させます。これにより、ツールマークや小さな欠陥を効果的に隠す均一でマットな仕上げができます。私はしばしば、研磨表面の反射がなく一貫した外観が必要な部品にビーズブラストをお勧めします。

研磨

研磨は、徐々に細かい砥粒を使用して材料を除去することにより、滑らかで反射性のある表面を作成します。この工程は、基本的な研磨から、表面が実際の鏡のような反射の透明度を達成する鏡面仕上げまであります。

PTSMAKEでは、研磨をいくつかのレベルに分類しています:

| 研磨グレード | Ra値(μm) | 代表的なアプリケーション |

|---|---|---|

| スタンダード・ポリッシュ | 0.8-1.6 | 一般部品、目に見えない部品 |

| ファイン・ポリッシュ | 0.2-0.8 | 消費財、目に見える部品 |

| ミラーポリッシュ | <0.2 | 光学部品、高級品、金型 |

ブラッシング

ブラッシングは、研磨砥石やベルトを使って細かい線の方向性のあるパターンを作ります。この仕上げは、家電製品やキッチン用品によく見られる独特の美しさを提供します。見た目の美しさだけでなく、方向性のあるテクスチャーは、特定の用途において、液体や空気の流れを誘導するのに役立ちます。

振動仕上げ

この大量仕上げ技術では、研磨メディアとコンパウンドを入れた振動容器に部品を入れます。容器が振動すると、メディアが部品の周りを流れ、エッジや表面を滑らかにします。この方法は、複数の小さな部品を同時に処理するのに特に効率的だと思います。

化学表面仕上げオプション

陽極酸化処理

陽極酸化は 電気化学プロセス7 は、表面に制御された酸化皮膜を形成するアルミニウム部品専用のコーティング剤です。この層は耐食性、耐摩耗性を向上させ、幅広いオプションでの着色を可能にします。

主に3つのタイプがある:

- タイプI(クロミック):耐食性に優れた薄い皮膜を提供

- タイプII(標準):保護性能に優れ、装飾用途によく使用される。

- タイプIII(ハード):非常に厚く硬い表面を形成し、耐摩耗性を大幅に向上させる。

化学皮膜(不動態化)

不動態化処理は、ステンレス鋼部品の表面か ら遊離鉄を除去し、本来の耐食性を高める。この化学プロセスは基本的に目に見えないが、湿気や腐食性環境にさらされる部品にとっては非常に重要である。

電気めっき

電気めっきは、電流を使用して部品の表面に金属の薄い層を析出させます。一般的なめっき材料は以下の通り:

- ニッケル:硬度と耐食性

- クロム:硬度、耐摩耗性、装飾性

- 亜鉛:優れた耐食性(スチール部品によく使用される)

- 金:導電性と耐酸化性

コーティング仕上げ

パウダーコーティング

粉体塗装は、乾燥した粉末を部品の表面に塗布し、熱で硬化させて耐久性のある仕上げを形成します。卓越した耐久性、耐薬品性、カラー・オプションが必要な場合は、粉体塗装をお勧めします。また、厚いコーティングは、表面の小さな欠陥を隠すのにも役立ちます。

塗装とクリアコーティング

塗装仕上げは、無限の色の可能性と様々な質感のオプションを提供します。CNC加工部品の場合、均一な塗装を実現するため、通常スプレーを使用します。クリアコートは、素材の自然な外観を保ちながら、UVカットや耐摩耗性を高めることができます。

正しい表面仕上げの選択

お客様が適切な表面仕上げを選択する際、私はいくつかの要素を考慮します:

素材の互換性:すべての仕上げがすべての素材に効くわけではありません。例えば、アルマイト処理はアルミニウムにしか効きませんし、ある種のメッキ処理は特定の金属によく接着します。

機能要件:その部品は過酷な環境にさらされますか?導電性や絶縁性が必要か?耐摩耗性は重要か?

美的配慮:その部品は最終製品で見えるか?他の部品と合わせる必要があるか?

コストとリードタイム:より複雑な仕上げは、当然ながらコストと加工時間を増加させます。

環境要因:持続可能性を優先するのであれば、その選択に影響を与えるかもしれません。

私たちPTSMAKEのようなメーカーに参考サンプルを提供することで、希望する仕上げに関するコミュニケーションが大幅に改善されることがわかりました。写真も役に立ちますが、期待する質感や外観を正確に伝えるには、現物サンプルに勝るものはありません。

カスタムCNC加工は複雑な形状や厳しい公差に対応できるか?

複雑な部品設計を目の前にして、製造可能なのかどうかさえ疑問に思ったことはないだろうか。あるいは、正確なはずの機能が恥ずかしいほど的外れで、仕様とは似ても似つかない部品を受け取ったことはありませんか?

そう、カスタムCNCマシニングは、複雑な形状や厳しい公差を絶対に扱うことができる。高度な5軸加工機、専用工具、精密なプログラミングにより、最新のCNCシステムは、±0.0005インチという厳しい公差や、ほんの数年前には不可能だった形状の部品を作ることができます。

CNC機能の進化

私が製造業界に入ったばかりの頃、公差の厳しい複雑な部品は、標準的なCNC加工では "使えない "領域と見なされることが多かった。そして今日、状況は劇的に変化した。最新のCNCマシニングセンタは、かつては不可能と考えられていた精度を維持しながら、ますます高度な形状を扱えるように進化しています。

CNC技術の進歩は、一夜にして起こったものではない。業界の要求と技術の飛躍的進歩によって、徐々に進歩してきたのである。今日の多軸CNCマシンは、事実上あらゆる角度からワークピースにアプローチすることができ、複雑な輪郭やアンダーカット、かつては他の製造方法にしかなかった特徴を作り出すことができる。

多軸加工:ゲームチェンジャー

従来の3軸加工では、X、Y、Zの各方向への移動が制限されていました。単純なパーツには効果的ですが、複雑な形状を扱う場合には、この制限が明らかになります。4軸および5軸加工の導入は、可能性に革命をもたらしました:

- 4軸加工 通常、ワークピースを回転させる。

- 5軸加工 2つの回転軸を内蔵しているため、実質的にあらゆる方向から切削工具をワークピースに接近させることができます。

PTSMAKEの5軸加工機では、複合曲線やアンダーカット、従来の3軸加工では不可能だった形状を持つパーツを日常的に加工しています。この能力により、以前は製造上の制約からビジョンを妥協せざるを得なかった設計者に門戸が開かれました。

最新のCNC加工における公差能力

顧客から公差について尋ねられたとき、私は何が達成可能かについて実際的な理解を提供することが役に立つと思う:

| 許容度分類 | 典型的な範囲 | 代表的なアプリケーション |

|---|---|---|

| 標準公差 | ±0.005インチ(0.127mm) | 一般部品、非重要機能 |

| 精密公差 | ±0.001インチ(0.0254mm) | 機械部品、嵌合部品 |

| 高精度 | ±0.0005インチ(0.0127mm) | 航空宇宙部品、医療機器 |

| 超高精度 | ±0.0001インチ(0.00254mm) | 光学部品、特殊機器 |

これらの能力は単なる理論上のものではありません。最近のプロジェクトでは、複雑な内部形状を持つ複雑な航空宇宙部品や、寸法精度を維持しながら完璧な表面仕上げを必要とする医療機器部品において、一貫して高精度の公差を達成してきました。

精度と複雑さに影響する要因

最新のCNCマシンは驚異的な精度を誇りますが、複雑な形状で厳しい公差を安定して達成できるかどうかは、いくつかの要因が影響します:

素材に関する考察

素材によって、機械加工に対する反応は異なる。例えば、アルミニウムは比較的安定しており、厳しい公差での加工が容易です。対照的に、ある種のプラスチックは加工中に熱膨張を起こし、厳しい公差を維持するのが難しくなります。

素材の 異方性8 もまた、異なる方向にわたって一貫した公差を達成する上で重要な役割を果たす。材料によっては、切断方向によって異なる特性を示すものもあり、特殊な切断戦略が必要となります。

金型・治具ソリューション

洗練された形状は、しばしば特殊な工具を必要とする。例えば、リーチの長い工具は、深いポケットにアクセスできますが、精度に影響を与える振動が発生する可能性があります。重要なのは、リーチ要件と剛性ニーズのバランスをとることです。

フィクスチャリング(加工中にパーツをどのように保持するか)は、複雑さが増すにつれてますます重要になります。複雑な部品には、必要なすべてのサーフェスへのアクセスを可能にしながら、ワークピースを確実に保持するカスタム治具が不可欠です。PTSMAKEでは、複雑なプロジェクトごとにカスタム治具ソリューションを設計し、加工プロセス全体の安定性を確保します。

プログラミングと加工戦略

プログラミングのアプローチは、実現可能性と精度の両方に大きく影響します。最新のCAM(コンピュータ支援製造)ソフトウェアは、工具のかみ合いを一定に保ち、工具のたわみを減らして仕上げ面精度を向上させる、洗練されたツールパスストラテジーを提供します。

特に複雑な形状については、プログレッシブ加工戦略を採用することが多い:

- バルク材を除去する粗加工パス

- 一般的な形を確立するための半仕上げ

- より小さなツールで、より軽いカットで精度を高める仕上げパス

- オンマシン・プロービングによる動作間の検証

実世界での応用と限界

このような素晴らしい能力があるにもかかわらず、CNC加工が優れている点と、他のプロセスの方が適している点を理解することが重要です:

複雑なCNC加工に最適なアプリケーション

- 航空宇宙部品 複雑な内部通路と厳しい公差要件

- 医療機器 複雑な機能と生体適合性の両方が求められる

- 光学マウント 複雑なフォームを極めて正確にバランスさせなければならない

- ロボット部品 有機的なフォルムと精密なフィット感が要求される

代替プロセスを検討するタイミング

高度なCNC能力をもってしても、ある形状は他の工程に適しているかもしれない:

- 極端に小さな内部形状は、放電加工(EDM)により達成されるかもしれません。

- 一貫した内部格子構造を必要とする部品には、積層造形が有効かもしれない

- 複雑なプラスチック部品の大量生産は、射出成形の方が経済的かもしれない。

重要なのは、それぞれの製造方法の長所と限界を理解することです。多くの場合、私は、重要な特徴にはCNC加工の精度を活用し、より適した側面には他の工程を活用するハイブリッド・アプローチを推奨しています。

複雑な部品の品質保証

公差の厳しい複雑な部品を作ることは、戦いの半分でしかありません。最新の計測技術は、機械加工能力とともに進化してきました:

- CMM(三次元測定機) 寸法精度を正確に検証

- 光学スキャン オリジナルデザインと比較するための詳細な3Dモデルを作成

- インプロセス・プロービング 加工後ではなく、加工中に検証できる

これらの技術は、部品が仕様を満たしていることを文書化し、プロセス改善のための貴重なフィードバックを提供することを可能にします。

カスタムCNCマシニングでは、どのような品質管理対策がとられていますか?

CNC加工された部品のバッチを受け取ったものの、仕様に合っていないことに気づいたことはありませんか?あるいは、複数の生産工程にまたがる部品の一貫性を心配したことはありませんか?品質管理の問題は、プロジェクトをすぐに頓挫させ、リソースを浪費し、顧客からの評判を損なう可能性があります。

カスタムCNC機械加工における品質管理には、体系的な検査プロセス、高度な測定技術、国際規格の遵守が含まれます。これらの対策により、機械加工された部品が、製造工程全体を通じて寸法公差、表面仕上げ要件、機能仕様を満たしていることが保証されます。

CNC加工における品質管理システムの重要性

品質管理は、カスタムCNC機械加工において単なる後付けではなく、製造プロセス全体の不可欠な部分です。PTSMAKEでは、原材料の検査から最終製品の検証まで、すべてのステップを監視する包括的な品質管理システムを開発しました。

CNC加工における効果的な品質管理には、多層的なアプローチが必要である。最高のメーカーは、私が機械加工の品質管理の「3本柱」と呼ぶものを実践している:

- 生産前品質保証

- インプロセス監視・制御

- 製造後の検査とテスト

各層は、潜在的な問題が高価な問題になる前に発見するためのチェックポイントとして機能する。私の経験では、3つの領域すべてに秀でたメーカーは、常に優れた部品を提供しています。

生産前の品質管理対策

材料の検査と検証

切削加工を開始する前に、入荷する材料を徹底的に検査します。これには、材料証明書のチェック、化学組成の確認、必要に応じて物理的特性のテストなどが含まれます。重要な用途には 分光分析9 分子レベルでの材料組成を確認する。

原材料のトレーサビリティも極めて重要です。私たちは、原材料とその供給源、および対応する検査データを関連付けた記録を保持し、製造プロセス全体を通して完全な透明性を確保しています。

プログラミングの検証

CNCプログラミング・エラーは、重大な品質問題につながる可能性があります。これを防ぐために、私たちはいくつかの検証ステップを実施しています:

- CAD/CAMシミュレーションによる潜在的な衝突やツールパスの問題の検出

- マシンの動きを確認するための材料なしのドライラン

- フル生産開始前の初品検査

これらのステップは、実際の生産稼動に影響を及ぼす前に、プログラミングエラーを特定し、修正するのに役立つ。

工程内品質管理技術

リアルタイム監視システム

最新のCNCマシンには、加工中のさまざまなパラメーターをモニターするセンサーが装備されている:

| モニタリング・パラメーター | 目的 | ベネフィット |

|---|---|---|

| 切断力 | 工具の摩耗や破損の可能性を検出 | 不良品の発生を防ぎ、ダウンタイムを短縮 |

| 振動 | 不安定な切削条件を特定する | 表面仕上げと寸法精度の向上 |

| 温度 | ワークへの熱影響の監視 | 厳しい公差を維持 |

| 消費電力 | マシン全体の健全性を追跡 | 安定したパフォーマンスを保証 |

リアルタイム・モニタリングにより、パラメーターが許容範囲外にドリフトした場合、オペレーターは即座に調整を行うことができる。

統計的工程管理(SPC)

SPCでは、傾向やばらつきを特定するために、生産中にデータを収集します。主要な測定値を長期にわたって追跡することで、規格外の部品を生産する前に、工程が不安定になりつつあることを検知することができます。

PTSMAKEでは、SPCチャートを使用して、生産工程全体の重要な寸法を追跡しています。このデータ主導のアプローチにより、一貫性を維持し、継続的にプロセスを改善することができます。

製造後の品質検査方法

寸法検査技術

加工後の部品は、さまざまな技術を駆使して徹底した寸法検査が行われる:

- 高精度3次元測定用三次元測定機(CMM

- プロファイル検証用光学コンパレータ

- 複雑な形状のレーザースキャナー

- 表面欠陥検出用ビジョンシステム

大量生産の場合、精度を維持しながら複数の寸法を迅速に検証できる自動検査システムを使用することが多い。

表面仕上げの検証

表面仕上げの要件は、用途によって大きく異なります。当社では、表面品質を確認するためにいくつかの方法を用いています:

- 表面粗さ(Ra、Rz値)を測定するプロフィロメーター

- 表面仕上げ基準との目視比較

- 触覚検証のためのタッチ比較

適切な方法は、特定の要件と表面の重要な性質に依存する。

機能テスト

寸法精度だけでは不十分な場合もあります。機能試験には次のようなものがあります:

- 相手部品との組立試験

- 構造部品の荷重試験

- 密閉部品のリークテスト

- 導電性部品の導電性試験

PTSMAKEでは、各パーツの最終用途要件に基づいてカスタム試験プロトコルを開発します。

品質基準と認証

CNC加工における品質管理は、多くの場合、業界標準や認証によって管理されている。最も一般的なものは以下の通りです:

- 品質マネジメントシステム全般に関するISO 9001:2015

- 航空宇宙用途向けAS9100

- 医療機器部品のISO 13485

- 自動車部品向けIATF16949

これらの基準は、包括的な品質管理システムを導入するための枠組みを提供するものである。文書化された手順、定期的な監査、継続的な改善プロセスが要求される。

文書化とトレーサビリティ

効果的な品質管理には、完全な文書化が不可欠です。各製造工程では、以下の記録を保管しています:

- 材料認証

- プロセスパラメーター

- 検査結果

- あらゆる逸脱と是正措置

- オペレーター資格

この文書化により、各パーツの完全な履歴が作成され、問題が発生した場合はその原因まで遡り、将来の生産に向けて改善を実施することができます。

カスタムCNCマシニングはどのようにプロトタイピングと生産をサポートしていますか?

素晴らしいデザインコンセプトとその物理的な実現との間で行き詰まったことはありませんか?あるいは、有望なプロトタイプがスムーズに生産に移行できず、コストのかかる遅延や再設計につながるのを見たことはないだろうか。このようなビジョンと実行の間のギャップは、最も才能のあるエンジニアリングチームをも悩ませます。

カスタムCNCマシニングは、精度、材料の多様性、スケーラブルな製造能力を提供することで、プロトタイピングと製造をつなぐ重要な橋渡しの役割を果たします。これにより、エンジニアは、生産と同じ材料で設計を迅速に反復し、形状や機能を検証し、大幅な段取り替えや工程変更を行うことなく、シームレスに本格的な製造に移行することができます。

シームレスな連続体プロトタイプから生産まで

今日の競争の激しい製造現場では、コンセプトから最終製品までを効率的に進める能力が市場の成功を左右します。カスタムCNCマシニングは、これらの重要な段階をシームレスに連続させます。試作品と生産品で全く異なるセットアップを必要とする他の製造方法とは異なり、CNCマシニングは開発サイクル全体を通して一貫性を維持します。

新しい部品を設計する際、エンジニアは形状だけでなく機能特性も検証する必要があります。カスタムCNC加工では、生産予定とまったく同じ材料を使って試作品を作ることができます。この材料の連続性は非常に貴重で、テストで観察される熱的、機械的、化学的特性が最終製品の性能を正確に反映することを意味します。

プロトタイピングにおける材料の多様性

製品開発におけるカスタムCNC加工の最大の利点は、素材の多様性にあります。アルミニウムやステンレス鋼から、PEEKやデルリンのようなエンジニアリンググレードのプラスチックまで、同じCNC加工プロセスで事実上どんなものにも対応できます。 被削材10 異なる属性のテストに必要:

| 素材タイプ | プロトタイピングの利点 | プロダクション翻訳 |

|---|---|---|

| アルミニウム | 迅速な加工、優れた強度対重量比 | 鋳造部品の直接製造材料または検証 |

| ステンレス鋼 | 耐食性試験、高応力用途 | 生産同一材料特性 |

| エンジニアリングプラスチック | 耐薬品性、電気特性、軽量化 | 直接生産材料の検証 |

| エキゾチック合金 | 特殊特性試験(耐熱性など) | 特殊用途の概念実証 |

この多用途性により、エンジニアリング・チームは製造方法を変えることなく材料オプションを試すことができ、生産に移行する際の変動要因を劇的に減らすことができる。

反復的デザイン改良

プロトタイプから生産までの道のりが一直線に進むことは稀です。カスタムCNCマシニングは、迅速なターンアラウンド機能により、反復的なデザインの改善をサポートすることに優れています。PTSMAKEでクライアントと仕事をするとき、私たちはしばしば、複数の設計の繰り返しを素早く作成し、それぞれが前のバージョンを改良します。

この反復的なアプローチは、CNC加工のデジタルな性質によって可能になる。CADモデルが更新されると、対応するCNCプログラムを迅速に調整することができます。設計変更のたびに新しい工具を必要とする方法とは異なり、CNCマシニングでは、大きな時間的ペナルティーなしに設計を経済的に進化させることができます。

プロダクション・アイデンティカル・プロトタイピングの利点

プロトタイピングの金字塔は、形も機能も量産品と完全に同じ部品を作ることです。カスタムCNCマシニングは、私が「量産と同じプロトタイピング」と呼ぶ、最終的に量産される部品とほとんど見分けがつかないテスト部品を作成する能力を可能にします。

寸法精度と公差の検証

試作品から生産品への移行において重要なことは、厳しい公差を一貫して維持できるかどうかを検証することです。CNCマシニングはこの点で優れており、精密部品の公差は一般的に±0.001インチ(0.025mm)以上です。これにより、エンジニアは以下のことが可能になります:

- 相手部品との適合性と機能を確認する

- 移動アセンブリのクリアランスを検証する

- 干渉フィットのテストと組み立て工程

- 光学的または美的要件を確認する

生産用と同じ工程で公差を検証すれば、スケールアップ時に予期せぬ問題が発生するリスクは最小限に抑えられる。

表面仕上げの一貫性

寸法精度だけでなく、表面仕上げの要件は、製品の機能性と外観を左右します。カスタムCNCマシニングは、正確に指定され、生産で再現できる一貫した表面仕上げを提供します:

- 機能表面用の機械加工仕上げ

- ビーズブラストまたはタンブリング仕上げで外観を向上

- 光学部品や金型の研磨面

- 特定の摩擦やシーリング要件に対応した特殊表面処理

これらの仕上げは標準化され、プロトタイピング中に文書化されるため、製造部品が同じように機能することが保証されます。

スケーラビリティ:生産の優位性

プロトタイプから生産に至る過程におけるカスタムCNC加工の最も大きな利点は、その固有の拡張性であろう。プロトタイピング中に開発された同じCNCプログラムは、最小限の修正で生産機械に直接転送することができます。

単一部品から生産数量まで

プロトタイプから生産に移行する際、一般的に数量要件は劇的に増加します。CNCマシニングは、いくつかのアプローチによって効果的にスケールアップします:

- 多軸加工による段取り替えの削減とスループットの向上

- 部品の迅速なローディング/アンローディングのための治具設計の最適化

- サイクルタイム短縮のためのツールパス最適化

- 同一プログラムを実行する複数のマシンセットアップ

- 24時間年中無休の生産能力を実現する消灯製造

PTSMAKEでは、一貫した品質と仕様を維持しながら、試作品1個から月産数千個まで生産規模を拡大するために、これらの戦略を導入してきました。

移行期のコスト最適化

プロトタイプから生産に移行する際の経済的な側面も見逃せません。カスタムCNCマシニングは、この移行期にユニークなコストメリットを提供します:

- 新たな金型投資が不要(射出成形やダイカストとは異なる)

- プロセスの変更よりもプロセスの最適化

- 最小発注量なしで在庫の柔軟性を確保

- 高価な金型を廃棄することなく設計を改良する能力

- ジャスト・イン・タイムの製造オプションにより、在庫保有コストを削減

このような柔軟性により、CNC加工は、需要予測が不確定な製品や、生産中であっても頻繁な反復が必要な製品に特に重宝される。

実例と成功例

上記の原則は、単なる机上の空論ではありません。私は、さまざまな業界でカスタムCNCマシニングを使用して、試作品から生産品への移行が成功するのを何度も目撃してきました:

- 航空宇宙部品が飛行試験用プロトタイプから承認された量産部品へ

- 臨床試験から商業生産へ移行する医療機器ハウジング

- 初期コンセプトから大量生産までの家電部品のスケーリング

- 特殊品から主流品へと成長する自動車アフターマーケット部品

いずれの場合も、CNC加工プロセスの一貫性と信頼性が、スケーリングを成功させる土台となった。

カスタムCNCマシニングは、製品開発のライフサイクル全体を通して卓越した価値を提供し、最初のコンセプトからプロトタイピング、そして完全生産に至るまでスムーズな道筋を作り出します。その材料の多様性、高精度能力、固有の拡張性により、新製品を市場に投入する際のリスクを最小限に抑え、効率を最大化しようとする企業にとって、理想的な製造アプローチとなっています。

製造の実現可能性と品質に影響する材料特性のしきい値について学ぶ。 ↩

精密加工における高度な位置決め技術については、こちらをクリックしてください。 ↩

特定の用途に最適なコスト・パフォーマンス・バランスを実現する材料をご覧ください。 ↩

高度な表面処理と、それが部品の性能に与える影響について学びます。 ↩

高価な機械のダウンタイムを防ぐ高度なメンテナンス技術を学ぶには、クリックしてください。 ↩

製造上の欠陥をなくし、部品の品質を向上させるための実証済みのテクニックを学びます。 ↩

この高度なアルミニウム治療技術とそのメリットについてご紹介します。 ↩

材料特性が加工精度と部品性能にどのように影響するかを学びます。 ↩

高度な材料分析により、お客様の部品が正確な仕様に適合する方法をご覧ください。 ↩

クリックして、材料が効果的に加工できるかどうかを決定する特定の特性を理解する。 ↩