カスタムピストン加工メーカー

耐久性と精度を追求した高性能カスタムピストンをお届けします。OEM、自動車、ロボット、産業機械、医療、ホットランナー、油圧シリンダー、エネルギー、航空宇宙など、グローバルな産業界から信頼を得ています。

±0.001mm 公差保証

ISO 9001認証材料

15日での大量注文生産

グローバルOEM/ODMコンプライアンス

お客様の声

当社の顧客は世界中におり、そのフィードバックがすべてを物語っています。お近くのお客様から私どもの評判をお聞きになりたい場合は、ご遠慮なくお問い合わせください。

カスタムピストンソリューションでプロジェクトを向上させる

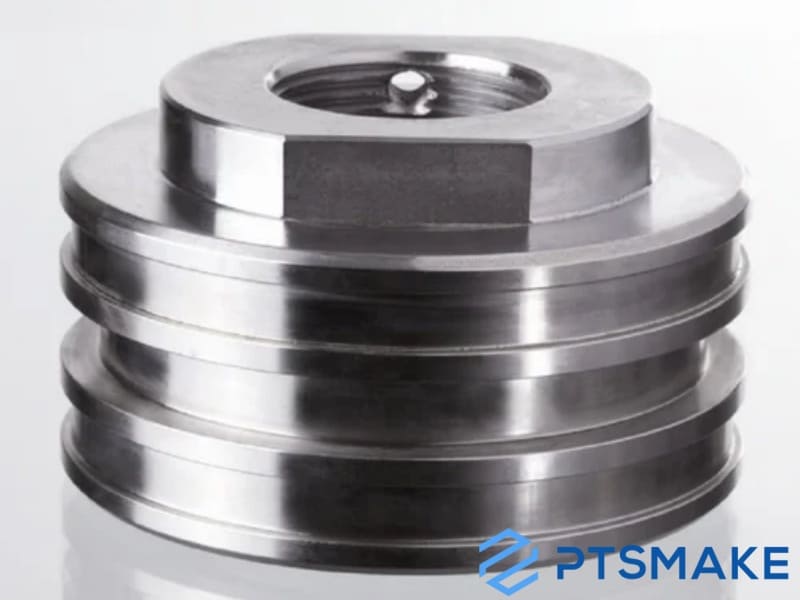

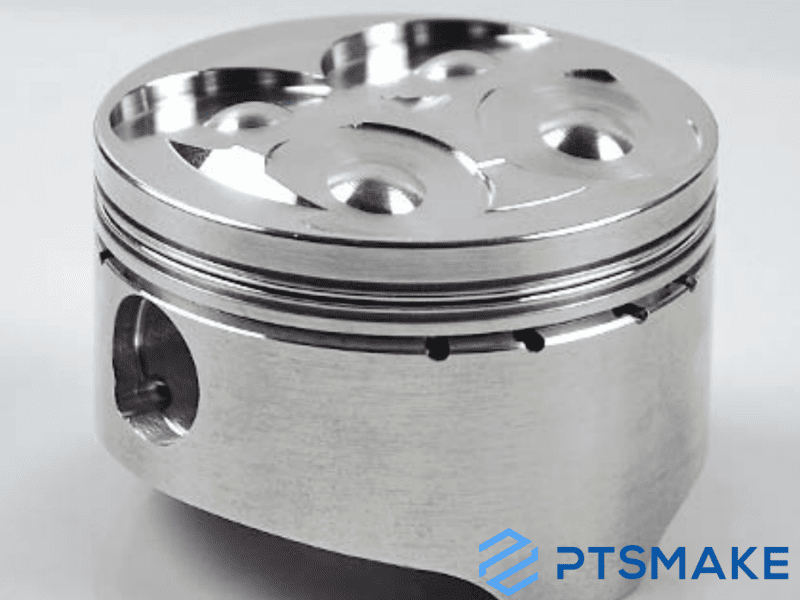

カスタムピストン加工は、精度、耐久性、性能が譲れない産業において重要な役割を果たしています。PTSMAKEでは、産業用アプリケーションのユニークな要求を満たすために調整された高精度ピストンの製造を専門としています。

カスタムピストン加工にPTSMAKEを選ぶ理由

PTSMAKEは20年以上にわたる精密製造の経験を持ち、BMWやファーウェイといったグローバルブランドから信頼されるソリューションを提供している。

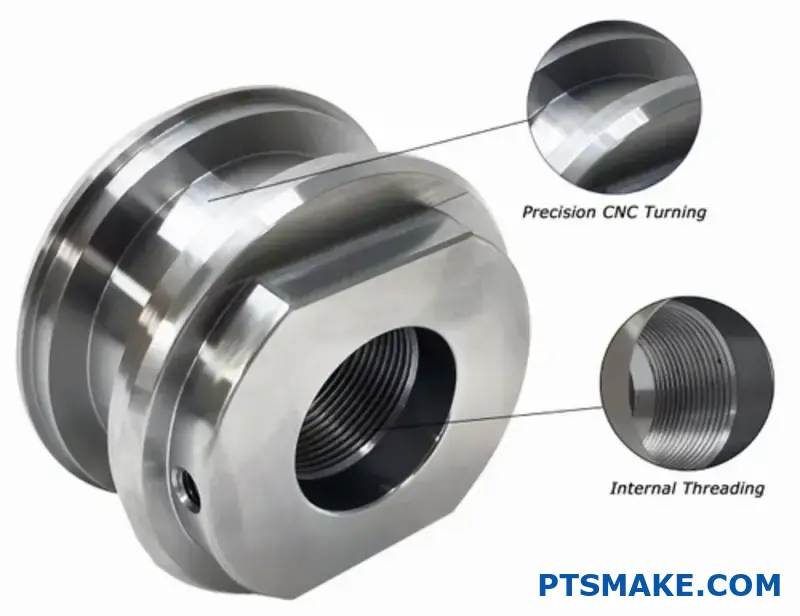

5軸CNCマシンを活用することで、寸法精度を確保し、設計を最適化することで、製造コストを最大30%削減します。

デジタル管理プラットフォームにより、7~15日の迅速なターンアラウンドを提供し、リアルタイムの更新とタイムリーな納品を保証します。

当社の3段階の品質チェックにより、すべてのカスタムピストンの不良率は0.2%以下に保たれ、完全なトレーサビリティを実現しています。

精密ピストン製造における品質管理

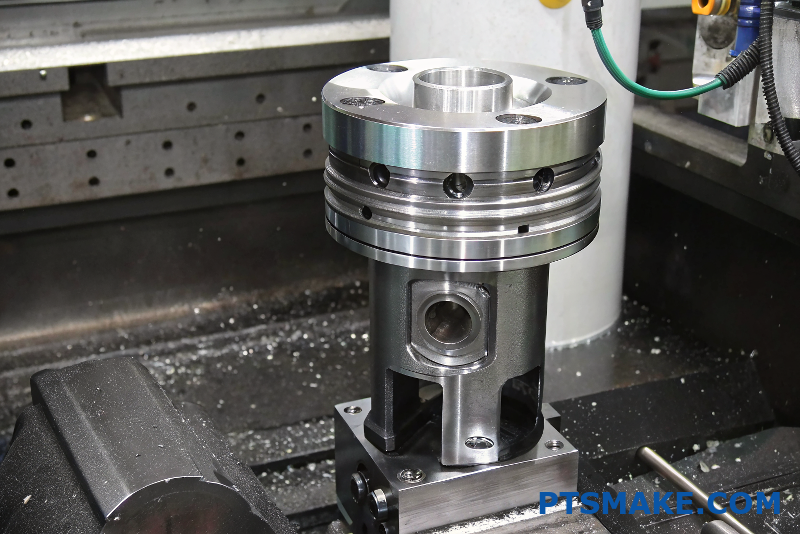

- 精密ピストン製造には、厳しい公差と性能要件を満たすための厳格な品質管理が要求されます。PTSMAKEでは、カスタムピストン加工に7層の検査システムを導入しています。当社のCNC機械は、レニショープローブを使用して、製造中のリアルタイム計測を行います。すべてのピストンは、CMM(三次元測定機)と表面粗さ計で製造後のチェックを受けます。

- 当社はISO 9001:2015認証を維持し、自動車部品のIATF 16949規格に準拠しています。当社の品質チームは、ボアの真円度(≤2μm)、スカート径(±0.005mm)、リングの溝幅(±0.012mm)などの重要なパラメータを追跡しています。統計的工程管理(SPC)チャートは1時間ごとに更新され、逸脱を防ぎます。

- 材料の検証を優先しています。当社では、アルミニウム合金4032および2618のサンプルについて、硬度(HB 140-170)、引張強さ(≧380 MPa)、熱安定性を試験しています。すべての受入材料には、ミルテスト証明書が付属しています。コーティングピストンについては、蛍光X線分析装置を用いてDLC(ダイヤモンドライクカーボン)コーティングの厚さ(2~5μm)を測定しています。

- 生産バッチには、破壊試験用のサンプル部品3個が含まれます。当社の油圧試験装置では、ピストンを250バールの圧力下で45分間評価します。摩耗シミュレーション試験は、10万回のエンジンサイクルを再現するために72時間以上実施されます。すべてのデータはデジタルレポートに記録され、お客様のご要望に応じて提供することができます。

- リアルタイムのフィードバックと是正措置システム:オペレータに逸脱を即座に警告するリアルタイム・フィードバック・メカニズムを導入し、無駄と手戻りを減らすための即時是正措置を促進する。

「ピストン加工サービスには本当に感心しました!精度と品質は超一流で、納期も期待以上でした。各ピストンは細部まで細心の注意を払って作られ、私たちのエンジンに完璧にフィットすることを保証してくれました。カスタマー・サービス・チームは驚くほど迅速で、プロセス全体を通して常に最新情報を提供してくれました。私たちは厳しい納期に直面しましたが、彼らは品質に妥協することなく納期を守ってくれました。今日の業界で、これほど献身的で職人的な仕事を見つけるのは稀です。高品質の機械加工サービスを必要としている人には、強くお勧めします!

ジョン・スミス、機械エンジニア、アメリカ"

高性能ピストンの材料選択

材料の選択はピストンの耐久性、耐熱性、性能に直接影響します。PTSMAKEでは、様々な産業向けのカスタムピストン加工を専門としています。高性能アプリケーションに最適な材料について説明します。

アルミニウム合金

は軽量ピストンとして人気がある。エンジン重量を軽減し、燃費を向上させます。当社では、高強度ニーズに対応するため、4032および2618合金を使用しています。当社のCNC加工は、熱膨張の問題を防ぐために±0.005mmの公差を達成しています。

スチール

ヘビーデューティピストン用途に最適なスチールは、油圧システムで極圧を効率的に処理します。当社では、4140鋼と中間鋼を使用し、精密な研削や後処理を施すことで、耐摩耗性と長寿命を高めています。

鋳鉄

コスト効率に優れたピストンの大量生産に理想的な鋳鉄は、CNC旋盤加工に特殊コーティングを施し、放熱性を高めています。これにより、さまざまな条件下で信頼性の高い性能が保証され、多様なニーズに対応する手頃な価格のソリューションが提供されます。

カスタムピストン製造の標準リードタイム

標準的な生産スケジュール

- ほとんどのカスタムピストンのご注文は、デザイン承認から出荷まで1~4週間かかります。これには以下が含まれます:

- 資材調達に1~3日

- CNC機械加工(フライス加工/旋盤加工)の場合、3~10日

- 品質検査に1~3日

- 表面処理/包装に1~5日

ファスト・トラック・オプション

- お急ぎの場合は、7~15日の特急サービスをご利用ください。これには、最終的な設計と特定の材料の選択が必要です。私たちの50台以上のCNCマシンと社内の金型工場は、サードパーティのサプライヤーからの遅延を排除します。

何がリードタイムに影響を与えるのか?

- 生産途中でのデザイン変更、早期の仕様確認。

- 希少合金、アルミニウム6061/7075のような一般的な材料と多くの鋼を在庫しています。

- 厳しい公差、±0.005mmの加工能力により、再加工の必要性を低減します。

ステップバイステップのカスタムピストン加工プロセス

PTSMAKEでは、自動車、ロボット、産業機械、医療、ホットランナー、油圧シリンダー、エネルギー、航空宇宙などの業界向けのカスタムピストン加工を専門としています。当社の工程は、あらゆる段階で精度と信頼性を保証します。

1.設計分析

2.資材調達

3.CNCプログラミング

4.精密機械加工

5.表面処理

6.品質検査

7.組み立てとテスト

8.梱包と配送

カスタムピストン加工の費用対効果に優れたソリューション

1.戦略的材料調達

2.最適な材料選択

3.高度なCNC加工

4.生産ラインの専門化

5.ボリューム別最適化

6.包括的なサプライヤーサービス

7.厳格な品質チェック

ピストン加工におけるカスタマイズ・オプション

精密性能のためのオーダーメイドソリューション 精密ピストン加工には、多様な産業要件を満たすためのカスタマイズが必要です。PTSMAKEでは、正確な設計仕様に沿ったカスタムピストン部品の製造を専門としています。当社のCNC加工工程は、アルミニウム、スチール、チタン合金を含む複数の材料に対応しています。寸法、表面仕上げ、公差を調整し、自動車、ロボット、産業機械、医療、ホットランナー、油圧シリンダー、エネルギー、航空宇宙のお客様の用途に最適なパフォーマンスを提供します。

高性能ピストンの材料選択

形状と表面仕上げのカスタマイズ

公差管理および品質保証

生産の柔軟性

ケーススタディカスタムピストンの成功事例

高性能レーシングピストン加工:

自動車のイノベーターたちへ

欧州の自動車研究開発チームが軽量レーシングエンジンを開発中で、独自の設計仕様のカスタムピストンを緊急に必要としていた。

この設計では、±0.005mmという厳しい公差でチタン合金を加工する必要があり、私たちにとって大きな挑戦となりました。

しかし、最先端の5軸CNCフライス加工技術を駆使することで、複雑な内部冷却チャンネルと極薄クラウンの形状を作り出すことに成功した。

プロジェクトを通して、私たちはエンジニアリング・チームと緊密なコミュニケーションを保ち、設計の調整から材料の選択まで、あらゆる段階で関与しました。

わずか12日間で20セットのプロトタイプを完成させ、重要な初期エンジンテストを可能にした。

最終的に500個のピストンは、厳しい耐久性基準をクリアしただけでなく、過酷な条件下でも優れた性能を発揮。

航空宇宙グレードのアルミニウム・ピストン:

厳しい体重制限を克服する

米国のドローンメーカーは、高高度での運用に耐えうる構造的完全性を維持しつつ、85g以下のピストンを調達するという課題に直面していた。

彼らのデザインチームと協力し、何度もブレインストーミングを重ねながら、トポロジー最適化ソフトウェアを適用してリブパターンを再設計し、CNC加工用に7075-T6アルミニウムを選びました。

私たちの工房では、それぞれのデザインが厳しい条件に耐えられるよう、細心の注意を払って改良された。

何度か繰り返した結果、構造強度を損なうことなく18%の軽量化を達成した。

1,000ピストンすべてがMIL-STD-810G振動試験に合格。

納品後、クライアントは非常に満足し、パフォーマンスの顕著な向上を指摘した。

医療機器のピストン修理:

レガシー機器の再生

ドイツのある病院は、旧式のピストン交換が必要なMRI冷却システムという課題に直面していた。

設備は稼動し続けていたにもかかわらず、ピストンはもう手に入らなかった。

不可欠な使命を課せられた私たちは、オリジナルの設計図を参照し、細部まで正確に再現するリバース・エンジニアリングを開始することにした。

高級ステンレス鋼を使用し、CNC旋盤加工と研削加工によってシール面を改良したピストンを300個製造した。

迅速な生産方式を採用することで、現地サプライヤーと比較してリードタイムを40%短縮し、設備の中断のない稼働を確保しました。

この効率的で信頼性の高いソリューションは、病院経営陣から高い評価を受け、施設のメンテナンスにかかる時間とコストを大幅に削減した。