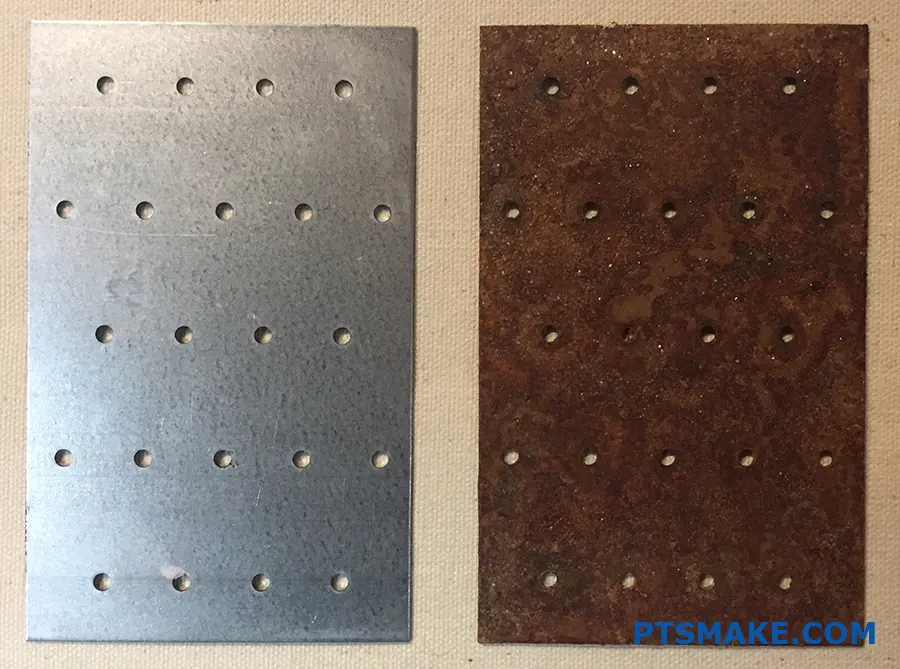

亜鉛メッキの金属部品を購入したのに、数ヵ月後に錆が発生していることに気づいたことはないだろうか。錆びない素材だと思って投資したのに、腐食の問題に直面するとイライラしますよね。これは、高価な交換や潜在的なプロジェクトの遅延につながる可能性があります。

亜鉛メッキ金属は錆に強いとはいえ、完全に錆びないわけではありません。亜鉛メッキは、腐食を大幅に遅らせる保護バリアを提供しますが、傷、環境暴露、化学物質との接触などの要因により、最終的に錆が発生する可能性があります。

製造のプロとして、私は亜鉛めっきが様々な用途の金属部品にどのような影響を与えるかを見てきました。亜鉛メッキの効果は、いくつかの重要な要素に左右されます。亜鉛めっきがどのように機能するか、その限界、そしてお客様のプロジェクトで防錆の面で期待できることについて、いくつかの洞察をお話ししましょう。

亜鉛メッキの意味とは?

錆びない金属製品とすぐに劣化してしまう金属製品があることを不思議に思ったことはないだろうか。その違いは、多くの人が見落としている重要な保護プロセスにあることが多く、金属部品は腐食や早期故障に弱いままになっている。

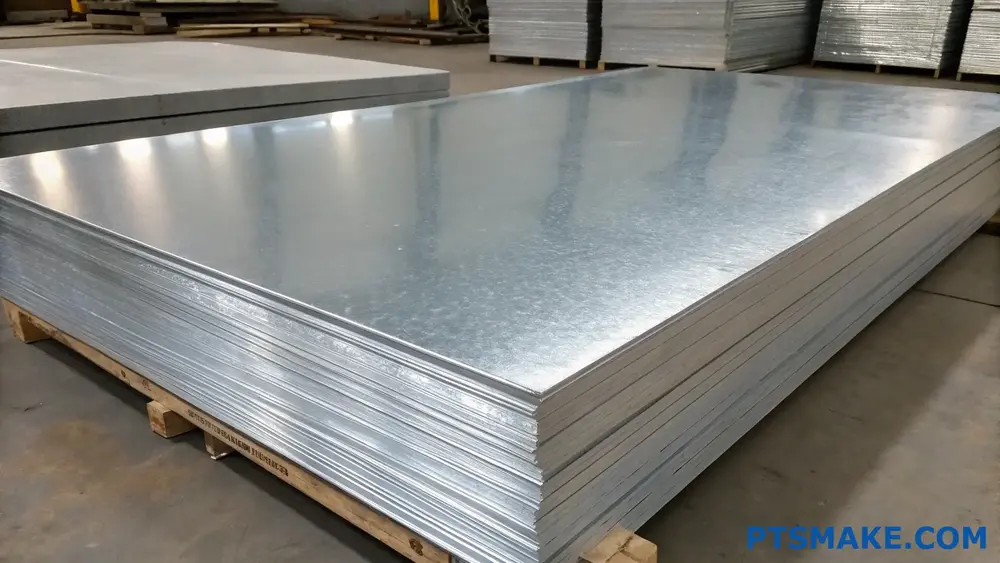

亜鉛メッキは、金属(通常、鋼鉄または鉄)を亜鉛の層でコーティングし、錆や腐食を防ぐ保護コーティングプロセスです。この処理により、下地金属を保護する犠牲障壁が形成され、その寿命と耐久性が大幅に延びます。

亜鉛メッキ工程を理解する

亜鉛メッキプロセスには、通常の金属を耐食性材料に変えるいくつかの重要な工程が含まれます。PTSMAKEでは、精密製造プロジェクトで亜鉛メッキ材料を定期的に使用しています。最も一般的な方法は溶融亜鉛めっきで、きれいな金属を約450℃(842°F)の溶融亜鉛に浸します。

亜鉛めっきの科学

その過程で、一連の 冶金反応1 は鋼鉄と亜鉛の間に発生し、いくつかの異なる層を形成する:

- ガンマ層:最も内側の層

- デルタ層:中間層

- ゼータ層:外側の結晶層

- イータ層:純亜鉛表面層

亜鉛めっきの利点

耐久性と寿命

亜鉛メッキ製品は優れた耐久性を持ち、メンテナンスなしで50年以上持つこともよくあります。この長寿命のおかげで、特に以下のような分野で重宝されている:

| 申し込み | 期待寿命 | メンテナンスが必要 |

|---|---|---|

| 地方 | 70年以上 | 最小限 |

| 都市部 | 50年以上 | 定期検査 |

| 沿岸地域 | 25年以上 | 年次検査 |

費用対効果

初期費用は未処理の金属より高くつくかもしれないが、亜鉛メッキ素材は長期的に大きな節約になる:

- メンテナンスコストの削減

- 耐用年数の延長

- 交換頻度の低下

- 最小限の検査要件

業界を超えたアプリケーション

建設・インフラ

建築において、亜鉛メッキ鋼板は必要不可欠である:

- 構造用サポートビーム

- 屋根材

- ブリッジ部品

- ガードレール

- 地下配管システム

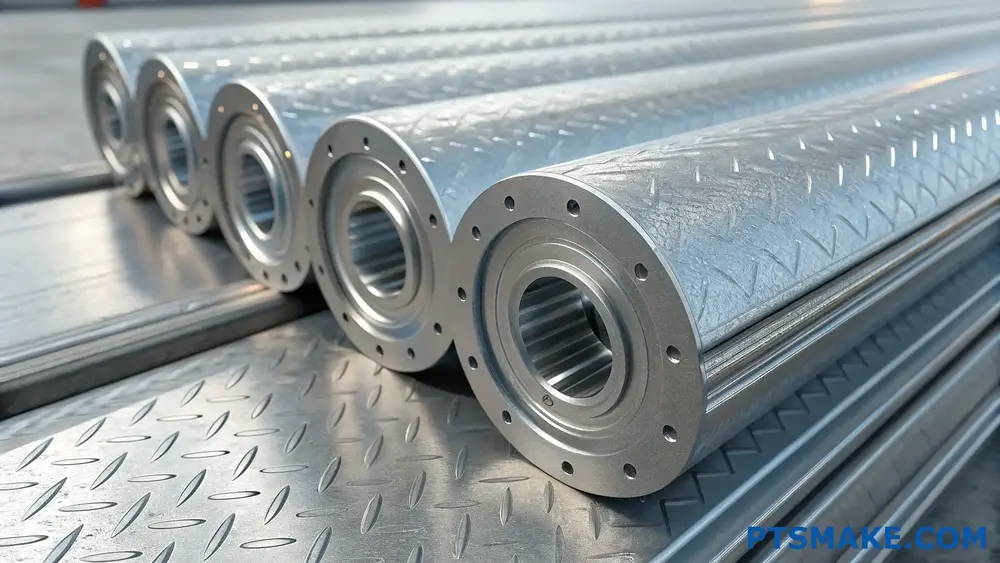

製造と生産

PTSMAKEでは、特に耐食性が重要な様々な精密製造プロジェクトに亜鉛めっき部品を導入してきました。一般的な用途は以下の通りです:

- 産業機械部品

- 自動車部品

- 舶用機器

- 農業機械

- 屋外用電気エンクロージャー

環境への影響と持続可能性

亜鉛メッキは、いくつかの方法で環境の持続可能性に貢献しています:

- 亜鉛は品質を損なうことなく100%リサイクルが可能です。

- 交換部品の必要性が減るため、無駄が減る

- メンテナンスの必要性が低く、化学薬品の使用量を削減

- 製品寿命の延長による資源消費の減少

亜鉛めっきの品質管理

試験方法

最適な保護を保証するため、亜鉛メッキコーティングは厳しいテストを受けています:

| テスト・タイプ | 目的 | 頻度 |

|---|---|---|

| 厚み試験 | コーティングの深さを測る | すべてのバッチ |

| 接着試験 | コーティングの結合を確認する | サンプルベース |

| 目視検査 | 表面品質のチェック | 100%検査 |

| 塩水噴霧試験 | 耐食性 | 定期的な検証 |

よくある問題と解決策

溶融亜鉛めっきの課題には以下のようなものがある:

- 溶融めっき工程での反り

- 不均一な塗膜厚

- 表面の欠陥

- 水素脆化

亜鉛めっき製品のメンテナンスのベストプラクティス

亜鉛メッキ素材の寿命を最大限に延ばす:

定期検査

- 表面の損傷をチェックする

- 摩耗の兆候を監視する

- あらゆる変更を文書化する

適切な保管

- 酸性物質を避ける

- 十分な換気の確保

- 長時間の湿気への暴露を避ける

取扱ガイドライン

- 適切なツールを使用する

- 表面に傷をつけない

- 中性洗剤で定期的に洗浄する

亜鉛めっき技術の将来動向

業界は進化し続けている:

先進コーティング技術

- ナノ亜鉛コーティング

- スマートな保護層

- 環境に優しいプロセス

自動品質管理

- AIを活用した検査システム

- リアルタイム・モニタリング

- 予知保全

亜鉛メッキは防水か?

完全防水だと思い込んで亜鉛メッキ材に投資し、後になって錆が発生していることに気づいたことはありませんか?この一般的な誤解により、多くの人が予期せぬ腐食の問題に直面し、費用のかかる交換を余儀なくされています。

亜鉛メッキ=防水ではありません。亜鉛メッキは、その保護的な亜鉛コーティングによってかなりの耐水性を提供しますが、完全防水ではありません。亜鉛層は、腐食を遅らせる犠牲バリアとなりますが、特定の条件下では最終的に摩耗する可能性があります。

亜鉛メッキ工程を理解する

亜鉛メッキ工程では、鋼鉄や鉄を亜鉛の保護層でコーティングする。製造中、母材は 溶融亜鉛メッキ2亜鉛と鉄の間に冶金的な結合を形成します。このプロセスにより、亜鉛と鉄の合金層がいくつか形成され、水やその他の腐食性要素から優れた保護を提供します。

亜鉛メッキ法の種類

溶融亜鉛メッキ

- 最も一般的な方法

- 最も厚いコーティングを提供

- 最長のプロテクションを提供

- 屋外での使用に最適

電気亜鉛メッキ

- より薄いコーティング

- より正確なコントロール

- 小型部品に最適

- 屋内での使用に適している

亜鉛メッキ保護に影響する要因

亜鉛メッキ材の耐水性にはいくつかの要因が影響する:

環境条件

| コンディション | インパクト・レベル | 保護期間 |

|---|---|---|

| マリン | 高い | 10~15年 |

| インダストリアル | ミディアム-ハイ | 15~20年 |

| ルーラル | 低い | 20~25年 |

| 屋内 | 非常に低い | 25年以上 |

コーティングの厚さ

耐水性の効果は、コーティングの厚みと直結しています。PTSMAKEでは、さまざまな用途で最適な性能を確保するためには、適切なコーティングの厚さの仕様が非常に重要であることを発見しました。

亜鉛メッキ素材に関する一般的な誤解

神話1:完全防水

多くの人が、亜鉛メッキ素材は完全防水だと信じている。しかし、実際には耐水性である。亜鉛メッキは母材を保護するために少しずつ犠牲になるが、この保護は永久的なものではない。

神話2:メンテナンスフリー

亜鉛メッキ素材は未加工の鋼鉄よりもメンテナンスが少なくて済むとはいえ、特に過酷な環境では定期的な点検と手入れが必要だ。

水保護のベストプラクティス

亜鉛メッキ素材の耐水性を最大限に高める:

適切な設計の考慮

- ウォータートラップを避ける

- 十分な排水の確保

- 適切な換気を維持する

- 環境暴露を考慮する

設置ガイドライン

- 互換性のある素材を使用する

- 異種金属との接触を避ける

- 機械的損傷からの保護

- 適切な排水システムの導入

産業別アプリケーションとソリューション

産業によって、必要とされる水の保護レベルは異なる:

建設業界

- 構造用鋼部品

- 屋根材

- ハードウェアとファスナー

- 基礎補強

製造業

PTSMAKEでは、亜鉛メッキ部品の精密製造を専門としています。私たちの経験から、最適な耐水性を得るためには、適切な材料の選択と加工が非常に重要であることがわかります。

マリンアプリケーション

海洋環境は最高レベルの保護が要求される:

- 塗膜厚の向上

- 追加の保護措置

- 定期的なメンテナンス・スケジュール

- 特殊コーティングシステム

テストと品質保証

確実な防水性を確保するため:

| テスト・タイプ | 目的 | 頻度 |

|---|---|---|

| 塩スプレー | 耐食性 | すべてのバッチ |

| コーティングの厚さ | 品質管理 | 100%検査 |

| 接着試験 | 接着強度 | サンプルベース |

| 衝撃試験 | 耐久性チェック | サンプルベース |

メンテナンスと長期的な保護

防水性を維持するため:

定期検査

- コーティングの損傷チェック

- 錆の発生を監視する

- 環境暴露の評価

- 経年変化を記録する

予防措置

- 定期的に表面を清掃する

- 損傷箇所を速やかに補修する

- 追加の保護コーティングを施す

- 環境条件をモニターする

今後の展開

業界は進化し続けている:

- 高度なコーティング技術

- 塗布方法の改善

- 検査手順の強化

- 持続可能なソリューション

PTSMAKEのチームは、お客様の水保護ニーズに最先端のソリューションを提供するため、これらの開発動向を常に把握しています。

亜鉛メッキ鋼板の欠点とは?

亜鉛メッキのスチール製部品を取り付けたものの、数カ月も経たないうちに見苦しい白錆が発生しているのを発見したことはありませんか?あるいは、慎重に計画したプロジェクトが予想以上に早く劣化するのを見て、材料の選択が正しかったかどうか疑問に思ったことはありませんか?

亜鉛メッキ鋼板には、初期コストの上昇、表面仕上げの不規則性、水素脆化の可能性など、いくつかの欠点がある。また、亜鉛メッキ鋼板の溶接では有毒ガスが発生するため、特別な安全対策が必要となる。

コストへの影響を理解する

亜鉛メッキ鋼板のコスト要因は、しばしば多くのプロジェクト・マネジャーを驚かせます。長期的なメリットは投資を正当化することができますが、初期費用は相当なものです。

初期投資と従来のスチールとの比較

| コスト係数 | 亜鉛メッキスチール | トラディショナル・スチール |

|---|---|---|

| 材料費 | 1.5~2倍高い | 基本料金 |

| 手数料 | 追加 20-30% | スタンダード |

| 設置費用 | 重量のため高い | より低い |

表面品質の課題

亜鉛メッキの工程では、表面にいくつかの欠陥が生じることがあります。製造中、溶けた亜鉛メッキが均等に行き渡らないことがあります。 亜鉛メッキスパングル3.これは美観だけでなく、素材の性能にも影響する。

一般的なサーフェスの問題

- 荒れたパッチ

- 不均一な塗膜厚

- ドリップマーク

- カラーバリエーション

環境と健康への懸念

溶融亜鉛メッキ鋼板の加工には、環境と健康に関わるいくつかの課題があり、慎重に検討する必要がある。

有毒ガス発生

亜鉛メッキ鋼板を溶接したり切断したりすると、酸化亜鉛のヒュームが発生します。PTSMAKEでは、このような材料を取り扱うための厳格な安全プロトコルを導入しています:

- 換気システムの義務化

- 個人用保護具

- 定期的な大気質モニタリング

廃棄の課題

亜鉛コーティングはリサイクル工程を複雑にする。リサイクル可能ではあるが、特殊な取り扱いと処理方法が必要となる。

機械的制限

亜鉛メッキ工程は鋼の機械的性質にいくつかの影響を与える:

強度の低下

溶融亜鉛めっきは高強度鋼の強度を最大15%低下させる可能性がある。これは耐荷重用途では特に重要である。

水素脆化

溶融亜鉛メッキの工程では、鋼鉄構造物に水素が混入する可能性がある:

- 延性の低下

- もろさの増加

- 潜在的な亀裂形成

応募制限

すべての環境が亜鉛メッキ鋼板の使用に適しているわけではありません:

化学的不適合性

| 環境 | 亜鉛メッキ鋼への影響 |

|---|---|

| 酸性溶液 | 塗膜の急速な劣化 |

| アルカリ性条件 | 腐食の促進 |

| 塩水 | 保護寿命の低下 |

温度制限

溶融亜鉛メッキは、以下のような環境では性能が劣る:

- 高温環境(200℃以上)

- 凍結融解サイクル条件

- 温度変化の激しい地域

美的配慮

亜鉛メッキ鋼板の外観は、すべての設計要件を満たすとは限りません:

ビジュアル・チャレンジ

- くすんだ灰色の外観

- 一貫性のない表面の質感

- 限られたカラーオプション

- 目に見えるコーティングの欠陥

メンテナンス要件

亜鉛メッキ鋼板はメンテナンス・フリーとして販売されることが多いが、特定の条件下では定期的な注意が必要である:

検査ポイント

- 膜厚モニタリング

- 損害査定

- タッチアップ修理

- ジョイントの完全性チェック

処理の難しさ

亜鉛メッキ鋼板の製造には、独特の課題がある:

溶接の合併症

- 必要な特殊技術

- 溶接強度の低下

- 有毒ガスの発生

- その他の安全対策

フォーミングの制限

コーティングは可能だ:

- 曲げ時の剥がれ

- 応力下の亀裂

- 表面に凹凸をつける

- 寸法精度に影響

PTSMAKEでは、このような課題を克服するための専門技術を開発し、このような固有の欠点を最小限に抑えながら、仕様に適合した高品質の亜鉛メッキ鋼部品をお客様にお届けしています。

慎重な材料選択、適切な取り扱い手順、高度な加工技術によって、これらの欠点の多くを効果的に管理することができます。しかし、特定の用途に最も適した材料を選択するためには、最初のプロジェクト計画段階でこれらの要因を考慮することが極めて重要である。

亜鉛メッキ鋼板の塩水での寿命を延ばすには?

海洋プロジェクトのために亜鉛メッキ鋼製コンポーネントに投資したのに、予想以上に早く劣化してしまったという経験はありませんか?海水と金属保護の間の絶え間ない戦いは、特にプロジェクトのスケジュールと予算が危機に瀕している場合、イライラすることがあります。

海水中での亜鉛メッキ鋼板の寿命は、適切なメンテナンスにより通常10~15年です。しかし、寿命は水の塩分濃度、温度、コーティングの厚さ、環境条件などの要因によって大きく異なります。定期的な検査とメンテナンスにより、この期間を延ばすことができます。

メンテナンス要件を理解する

海水環境において亜鉛メッキ鋼板の寿命を最大限に延ばす鍵は、適切なメンテナンス手順を実施することにあります。PTSMAKEでは、お客様の投資を保護するための包括的なメンテナンスプロトコルを開発しました。以下は、お客様が重点的に取り組むべきことです:

定期点検スケジュール

一貫した検査スケジュールを維持することが重要である。お勧めは

- 腐食の兆候を毎週目視点検

- ストレスの高い箇所を毎月詳細に点検

- コーティングの完全性を四半期ごとに総合的に評価

- 年1回のプロフェッショナル・アセスメント

クリーニング・プロトコル

適切なクリーニングを行うことで カソード溶解4 亜鉛メッキ部品の寿命を延ばします:

- 毎週、真水を使って塩分を取り除く

- pH中性のクリーナーで表面を毎月清掃する。

- コーティングを傷つける可能性のある研磨剤入りのクリーニング用具は避けること。

- 一貫性を保つために洗浄手順を文書化する

環境影響要因

さまざまな環境条件が亜鉛メッキ鋼板の耐久性に影響を与える:

| 環境要因 | インパクト・レベル | 緩和戦略 |

|---|---|---|

| 水温 | 高い | 温度変動を監視する |

| 塩分濃度 | クリティカル | 定期的な淡水洗浄 |

| 紫外線暴露 | 中程度 | 耐UVコーティング |

| 水流量 | 重要 | 戦略的ポジショニング |

プロテクション強化の方法

海水中での亜鉛メッキ鋼板の寿命を延ばすには、以下の保護方法を検討してください:

その他のコーティングシステム

- エポキシ系シーラント

- ポリウレタン・トップコート

- 防汚処理

- 犠牲陽極

設計上の考慮事項

長持ちさせるためには、設計段階が重要だ:

- 鋭利なエッジやコーナーを避ける

- 適切な排水システムを含む

- 異種金属との絶縁を組み込む

- メンテナンスが容易な設計

パフォーマンス・モニタリング

強固な監視システムを導入することで、劣化を追跡することができる:

主要業績評価指標

- 膜厚測定

- 表面のpHレベル

- 腐食速度モニタリング

- 視覚劣化の追跡

必要書類

詳細な記録を保持する:

- 初期設置条件

- 定期検査結果

- メンテナンス活動

- 環境暴露データ

費用対効果の高いソリューション

PTSMAKEでは、保護と予算のバランスを取るお手伝いをします:

投資の最適化

- 適切なコーティングの厚さを選ぶ

- 最適なメンテナンス間隔を選択する

- 戦略的な交代を計画する

- ライフサイクルコストを考える

リソース配分

リソースを集中する:

- ハイリスク地域

- 重要部品

- 予防メンテナンス

- スタッフ・トレーニング

技術統合

最新のテクノロジーは保護戦略を強化する:

監視システム

- リアルタイムデータのためのIoTセンサー

- 自動化された検査スケジュール

- デジタル・ドキュメンテーション

- 予知保全アルゴリズム

分析ツール

- 腐食速度計算機

- 環境影響評価

- ライフサイクル予測モデル

- 費用便益分析ソフトウェア

業界標準への準拠

業界標準を満たすことで、最適なパフォーマンスを実現します:

規制要件

- ASTM国際規格

- ISO認証

- 現地海事規制

- 環境コンプライアンス

品質管理

- 材料試験プロトコル

- インストール検証

- メンテナンス手順の検証

- パフォーマンス・モニタリング基準

塩水環境における亜鉛メッキ鋼板のメンテナンスに対するこの包括的なアプローチは、最大限の寿命と最適な性能を確保するのに役立ちます。これらのガイドラインに従い、PTSMAKEのような経験豊富なメーカーと協力することで、構造的完全性と機能性を維持しながら、亜鉛メッキ鋼部品の耐用年数を大幅に延ばすことができます。

溶融亜鉛メッキ鋼板に塗装や粉体塗装を施して保護することはできますか?

亜鉛メッキ鋼板が、時間の経過とともにその保護亜鉛コーティングを失い始めていることに気づいたことはありませんか?特に屋外や過酷な環境では、最大限の保護が不可欠です。

溶融亜鉛メッキ鋼板は、塗装と粉体塗装の両方が可能です。亜鉛メッキは優れた耐食性を提供しますが、塗装または粉体塗装層を追加することで、材料の寿命を大幅に延ばし、外観を向上させる二重の保護システムを構築します。

表面処理要件を理解する

亜鉛メッキ鋼板への塗装の成功は、適切な表面処理に大きく左右されます。PTSMAKEでは、最適な密着性を確保するため、体系的なアプローチを採用しています:

表面洗浄方法

- 溶剤洗浄:オイルや有機汚染物質を除去

- アルカリ洗浄:頑固な汚れや油汚れを除去

- 水洗浄:水溶性の汚染物質を除去する。

- ケミカル・エッチング5:塗膜の密着性を高める微細な凹凸を形成

プロフィール作成プロセス

適切なコーティングの密着性を得るためには、表面形状に細心の注意を払う必要があります。以下は私たちの推奨する方法です:

- 軽研磨ブラスト

- 化学変換コーティング

- ウェザリング(時間の許す限り)

- 機械的粗面化

亜鉛めっき鋼板の塗装オプション

亜鉛メッキ鋼板の塗装に関しては、適切な塗装システムを選択することが重要です。様々な産業用途に携わってきた私の経験に基づき、最も効果的なオプションをご紹介します:

推奨塗装システム

| 塗装タイプ | メリット | ベストアプリケーション |

|---|---|---|

| エポキシ樹脂 | 優れた接着性、耐薬品性 | 産業機器 |

| ポリウレタン | 耐紫外線性、色保持 | 屋外構造物 |

| アクリル | 費用対効果が高く、塗布が容易 | 屋内での軽作業用 |

| ビニール | 柔軟性、耐衝撃性 | 海洋環境 |

申請方法

塗布技術はコーティングの性能を大きく左右する:

スプレー塗布

- HVLP(大容量低圧)

- エアレススプレー

- 従来のエアスプレー

ブラシとローラーによる塗布

- 狭いエリアに適している

- タッチアップ作業

- メンテナンス・コーティング

亜鉛めっき鋼板の粉体塗装プロセス

粉体塗装には、従来の液体塗料とは異なる明確な利点があります。PTSMAKEでは、粉体塗装のプロセスを改良し、耐久性を最大限に高めています:

前処理ステップ

- 脱脂

- リン酸塩処理

- クロメート変換

- すすぎと乾燥

パウダー塗布技術

パウダーの塗布プロセスには精密なコントロールが要求される:

| パラメータ | 推奨範囲 | 重要な要素 |

|---|---|---|

| 温度 | 350-400°F | 材料の厚さ |

| キュアタイム | 10~15分 | コーティングの厚さ |

| フィルム厚さ | 2~3ミル | エッジカバレッジ |

| 電圧 | 40-90 kV | 部品形状 |

パフォーマンスに関する考察

亜鉛メッキ鋼板の塗装と粉体塗装のどちらかを選ぶ際には、以下の要素を考慮してください:

環境要因

- 紫外線暴露

- 温度変動

- 化学物質への暴露

- 湿度レベル

コスト分析

| ファクター | 塗装 | パウダーコーティング |

|---|---|---|

| 初期費用 | より低い | より高い |

| アプリケーション・スピード | より速く | 中程度 |

| 耐久性 | グッド | 素晴らしい |

| メンテナンス | レギュラー | 最小限 |

品質管理対策

コーティングを確実に成功させるために、以下の品質管理ステップを実施してください:

- 表面形状測定

- 環境状態モニタリング

- 塗膜厚の検証

- 接着試験

- 目視検査

メンテナンス要件

コーティングされた亜鉛メッキ鋼板の最適な性能のために:

定期点検スケジュール

- 毎月の目視検査

- 四半期ごとの精密検査

- 年次性能試験

メンテナンス手順

- 定期的に表面を清掃する

- 損傷箇所を速やかに補修する

- すべてのメンテナンス活動を文書化する

- コーティング性能の監視

これらの包括的なガイドラインに従うことで、亜鉛メッキ鋼板に追加の保護コーティングを施し、耐用年数を大幅に延ばし、外観を向上させることができます。PTSMAKEでは、多くのプロジェクトでこれらの方法を実施し、美観と長期的な保護の両方で一貫して優れた結果を達成しています。

亜鉛メッキ鋼板に代わる耐食性とは?

亜鉛メッキ鋼製部品が腐食により早期に故障することに悩まされたことはありませんか?亜鉛メッキを施しているにもかかわらず錆が発生するというフラストレーションは、材料費の高騰と相まって、多くのエンジニアがより良い代替品を探しています。

亜鉛メッキ鋼板に代わる効果的な選択肢として、ステンレス鋼、アルミニウム合金、粉体塗装金属、亜鉛ニッケル合金、エンジニアリング・プラスチックなどがあります。各オプションは、耐食性において独自の利点を提供する一方、特定の用途においてより優れた費用対効果と性能を発揮する可能性があります。

最新の耐食性材料を理解する

ステンレス鋼ソリューション

ステンレススチールは、亜鉛メッキスチールに代わる高級品です。PTSMAKEでは、その優れた耐食性から304と316グレードを頻繁に推奨しています。その鍵はクロムの含有量にあります。 パッシベーション層6 表面上はね。

一般的なステンレス鋼種の比較分析です:

| グレード | クロム含有量 | 耐食性 | ベストアプリケーション |

|---|---|---|---|

| 304 | 18-20% | グッド | 屋内設備、食品加工 |

| 316 | 16-18% | 素晴らしい | 海洋環境、化学処理 |

| 430 | 16-18% | 中程度 | 自動車部品、装飾品 |

軽量化の代替としてのアルミニウム合金

アルミニウム合金は、特に重量が重視される用途において、亜鉛メッキ鋼板よりも魅力的な利点を提供します。5000および6000シリーズ合金は、自然な酸化皮膜形成により優れた耐食性を提供します。

主な利点は以下の通り:

- 追加コーティングなしの自然な耐食性

- 大幅な軽量化(スチールの約1/3)

- 優れた熱伝導性

- 大量生産に適したコスト効率

高度な表面処理

パウダーコーティング技術

現代の粉体塗装技術は、金属保護に革命をもたらしました。そのプロセスには

- サンドブラストによる表面処理

- 静電粉体塗布

- 熱硬化による耐久性のある仕上がり

亜鉛-ニッケル合金コーティング

これらの高度なコーティングは、従来の亜鉛めっきと比較して優れた保護性能を発揮する:

- 5~8倍の耐食性

- より優れた接着性

- 均一な膜厚

- 美的外観の向上

エンジニアリングプラスチック革命

高性能ポリマー

エンジニアリング・プラスチックの進歩により、亜鉛メッキ鋼板の代用となる素材が開発された。そのような素材は

- PEEK(ポリエーテルエーテルケトン)

- PPS(ポリフェニレンサルファイド)

- PVDF(ポリフッ化ビニリデン)

これらの材料は、追加の処理を必要とせず、固有の耐食性を提供する。

コスト・ベネフィット分析

亜鉛メッキ鋼板の代替品を比較する場合は、以下の要素を考慮してください:

| 素材 | 初期費用 | メンテナンス費用 | 寿命 | 環境への影響 |

|---|---|---|---|---|

| ステンレス鋼 | 高い | 低い | 25年以上 | ミディアム |

| アルミニウム | ミディアム | 低い | 20年以上 | 低い |

| エンジニアリング・プラスチック | ミディアム-ハイ | 最小限 | 15~20年 | 可変 |

| パウダーコート・スチール | ミディアム | ミディアム | 15~20年 | 低い |

業界別ソリューション

マリンアプリケーション

耐食性が重要な海洋環境では、二相ステンレス鋼と特定のアルミニウム合金が非常に優れた性能を発揮することがわかりました。PTSMAKEでは、舶用機器メーカーのためにこれらの材料を定期的に加工しています。

化学処理産業

化学処理用途では、このどちらかを選択することが多い:

- スーパー二相ステンレス鋼

- チタン合金

- 高性能ポリマー

それぞれの素材は、化学的環境に応じて特定の利点を提供する。

建築用途

建築プロジェクトでは、美観と耐久性のバランスが求められる。人気のオプションは以下の通り:

- 陽極酸化アルミニウム

- パウダーコート・スチール

- 建築用ステンレス鋼

将来のトレンドとイノベーション

新たなテクノロジー

新しい表面処理技術は日進月歩である:

- ナノセラミックコーティング

- グラフェン保護層

- スマートな自己修復材料

持続可能性への配慮

溶融亜鉛メッキ鋼板の代替品として、より優れた環境プロファイルを提供することが多い:

- 製造時の有害物質の排出を削減

- リサイクル性の向上

- 生産におけるエネルギー消費の低減

- 長寿命で交換頻度を低減

慎重に材料を選択し、特定の用途要件を理解することで、亜鉛メッキ鋼板に代わる優れた選択肢を見つけることができます。重要なのは、最適な結果を得るために、性能要件、コスト制約、環境への配慮のバランスをとることです。

亜鉛メッキ金属部品に必要なメンテナンスとは?

亜鉛メッキ部品に白い錆が発生していることに気づいたり、亜鉛メッキ部品が徐々に保護コーティングを失っていくのをイライラしながら見たりしたことはありませんか?このような問題は、部品の性能や寿命に大きな影響を与え、高価な交換や生産の遅れにつながる可能性があります。

亜鉛メッキの金属部品は、早期の腐食を防ぎ耐用年数を延ばすために、中性石鹸と水による定期的な洗浄、コーティングの損傷に関する年1回の検査、小さな損傷箇所のタッチアップ、乾燥した状態での適切な保管など、最小限ではあるが特別なメンテナンスが必要である。

亜鉛めっき皮膜の挙動を理解する

亜鉛めっき皮膜の効果は、その環境との相互作用に大きく左右されます。亜鉛めっき皮膜は大気にさらされると、保護膜を形成します。 寂7 層が母材を保護します。PTSMAKEでは、適切なメンテナンスがこの保護を大幅に拡大することを確認している。

コーティング性能に影響する要因

いくつかの環境要因が亜鉛めっき皮膜の耐久性に影響を与える可能性がある:

- 大気の状態(湿度、温度)

- 化学物質への暴露

- 物理的損傷

- 紫外線

- 工業汚染物質

必須メンテナンス手順

通常のクリーニング・プロトコル

亜鉛メッキ部品を維持するためには、定期的な洗浄が重要です。以下の手順に従うことをお勧めします:

- マイルドソープとぬるま湯を使用する

- 研磨剤入りの清掃用具は避ける

- きれいな水で十分にすすぐ

- 部品を完全に乾燥させる

- メンテナンス記録のための清掃日の記録

検査ガイドライン

定期検査は、深刻な問題になる前に潜在的な問題を特定するのに役立つ:

| 検査エリア | 頻度 | 主なチェックポイント |

|---|---|---|

| 表面コーティング | 四半期 | 傷、欠け |

| ジョイントエリア | 毎月 | 錆の形成 |

| 高ストレスポイント | 隔月 | コーティングの摩耗 |

| 溶接セクション | 四半期 | コーティングの完全性 |

予防保全戦略

保管に関する推奨事項

適切な保管は、亜鉛めっき部品を維持する上で重要な役割を果たす:

- 換気の良い乾燥した場所に保管すること

- 地面との直接接触を避ける

- 適切な空気循環を維持する

- 化学物質への暴露を防ぐ

- 適切なスタッキング方法を使用する

タッチアップの手順

軽微な損傷が発生した場合は、迅速な対応が不可欠である:

- 損傷箇所を徹底的に洗浄する

- ジンクリッチペイントまたはコールドガルバナイジングコンパウンドを塗布する。

- 適切な硬化時間を確保する

- 将来の参考のために修理を記録する

環境への配慮

気候影響管理

環境が異なれば、メンテナンスのアプローチも異なる:

沿岸地域

- より頻繁な検査

- 追加の保護コーティング

- 清掃スケジュールの強化

工業地帯

- 耐薬品性モニタリング

- 汚染影響評価

- 専用クリーニング製品

ルーラル・ロケーション

- 標準的なメンテナンスで十分

- 定期的な除塵

- 基本的な保護は十分

高度なメンテナンス技術

プロフェッショナル・アセスメント・ガイドライン

最適なメンテナンスのために、以下の専門家による評価基準を考慮してください:

| 評価タイプ | 目的 | 頻度 |

|---|---|---|

| 厚み試験 | コーティング摩耗測定 | 年間 |

| 接着試験 | コーティング接着強度 | 年2回 |

| 化学分析 | 汚染チェック | 必要に応じて |

| 目視検査 | 表面状態 | 毎月 |

修復方法

著しい劣化が生じた場合:

- 表面処理

- コーティング更新

- プロテクション強化

- パフォーマンステスト

業界特有のメンテナンス

さまざまな産業が、特殊なメンテナンス・アプローチを必要としている:

自動車産業

- 定期的な下回り清掃

- 衝突修理の手順

- 季節の保護

建設部門

- 天候暴露管理

- 耐荷重部品のケア

- 関節保護

製造設備

- 動作環境制御

- 摩耗点モニタリング

- 予防コーティング

費用対効果の高いメンテナンス計画

計画的なメンテナンス計画の実施は、コストの最適化に役立つ:

定期点検スケジュール

- 予期せぬ故障を減らす

- 大規模な修理を防ぐ

- 耐用年数の延長

ドキュメンテーション・システム

- メンテナンス履歴の追跡

- 問題のパターンを特定する

- 将来の改善を導く

リソース配分

- スタッフ・トレーニング

- 必要な機材

- 材料要件

PTSMAKEでは、これらのメンテナンスプロトコルを生産工程に導入し、亜鉛めっき部品が耐用年数を通じて保護特性を維持するようにしています。私たちの経験から、積極的なメンテナンスは長期的なコストを大幅に削減し、コンポーネントの信頼性を向上させます。

溶融亜鉛メッキと電気亜鉛メッキ工程との違いは?

金属部品の溶融亜鉛メッキと電気亜鉛メッキの選択に悩んだことはありませんか?この2つのプロセスをめぐる混乱は、コストのかかるミスにつながり、製品の耐久性と性能を損なう可能性があります。

溶融亜鉛めっきと電気亜鉛めっきは2つの異なる塗装プロセスです。溶融亜鉛メッキは850°Fの溶融亜鉛に金属を浸しますが、電気亜鉛メッキは電流を使って室温で金属表面に亜鉛を析出させます。

根本的な違いを理解する

プロセス温度と方法

溶融亜鉛めっきでは、大きな釜で亜鉛を約850°F (450°C) まで加熱する必要があります。金属部品は、徹底的な洗浄と表面処理の後、この溶融亜鉛浴に浸漬される。対照的に、電気亜鉛めっきは室温で行われ、亜鉛イオンは制御された環境で金属表面に電気的に析出されます。

コーティングの厚みと分布

溶融亜鉛メッキと溶融亜鉛メッキでは、皮膜の厚さが大きく異なります。溶融亜鉛メッキでは、通常3.0~5.0ミル(75~125マイクロメートル)の厚い皮膜が得られます。PTSMAKEでは、電気亜鉛めっき皮膜は通常より薄く、通常0.2~1.0ミル(5~25マイクロメートル)であることを確認しています。

両プロセスの比較分析

| 特徴 | 溶融亜鉛メッキ | 電気亜鉛メッキ |

|---|---|---|

| プロセス温度 | 850°F (450°C) | 室温 |

| コーティングの厚さ | 3.0~5.0ミル | 0.2~1.0ミル |

| 表面仕上げ | ややラフ | 滑らかで均一 |

| 単位当たりのコスト | 高いイニシャルコスト | イニシャルコストの低減 |

| 生産スピード | 遅い | より速く |

アプリケーションと産業用途

溶融亜鉛めっきの最適用途

このプロセスは、屋外や過酷な環境での用途に優れています。厚い皮膜は腐食に対する優れた保護を提供し、理想的なものとなります:

- 構造用鋼部品

- 高速道路のガードレール

- 電柱

- 農業機械

- 海洋環境

電気亜鉛めっきの利点

について 冶金ボンド8 電気亜鉛メッキの際に生成されるため、電気亜鉛メッキに最適である:

- 自動車車体部品

- ファスナー

- 板金製品

- 電子機器ハウジング

- 屋内用

コストと経済効果

初期投資

溶融亜鉛めっきは、より大きな設備とより多くのエネルギーを必要とするため、初期コストが高くなる。必要な設備は以下の通り:

- 大型亜鉛ケトル

- 強力な暖房システム

- 広範な換気

- マテリアルハンドリング機器

電気亜鉛メッキ設備が必要:

- メッキタンク

- 電気整流器

- ろ過システム

- 化学的コントロール

長期的価値分析

溶融亜鉛メッキは、初期コストは高いものの、その長期的価値が高い場合が多い:

- 耐用年数の延長

- より低いメンテナンス要件

- 過酷な条件下での耐久性が向上

- 交換頻度の低減

環境と安全への配慮

環境への影響

どちらのプロセスにも環境への配慮がある:

溶融亜鉛メッキ:

- エネルギー消費量の増加

- 亜鉛灰の生産

- リサイクル可能な素材

- 化学廃棄物の削減

電気亜鉛メッキ:

- エネルギー使用量の低減

- 化学廃棄物管理

- 水処理の要件

- 継続的なモニタリングの必要性

安全プロトコル

PTSMAKEでは、両工程において厳格な安全対策を実施しています:

溶融めっきの安全要件:

- 熱保護装置

- 換気システム

- スプラッシュプロテクション

- 緊急時の対応

電気亜鉛めっきの安全性の必要性:

- 化学物質取扱プロトコル

- 電気安全対策

- 適切な換気

- 個人用保護具

品質管理とテスト

検査方法

品質管理は工程によって異なる:

溶浸検査:

- 膜厚測定

- 目視検査

- 接着試験

- 表面の均一性チェック

電気亜鉛メッキ検査:

- 厚さの均一性

- 表面外観

- 接着試験

- 耐食性試験

パフォーマンス・スタンダード

どちらのプロセスも特定の業界基準を満たさなければならない:

- 溶融亜鉛めっき用ASTM A123

- ASTM B633 電気亜鉛メッキ用

- 溶融塗装の要件に関するISO 1461

- 電気亜鉛めっき塗料のISO 2081

メンテナンスと寿命

メンテナンス要件

溶融亜鉛メッキは、一般的にメンテナンスが最小限で済む:

- より厚い保護層

- 金属接合

- 自己修復特性

- 自然なパティナ形成

電気亜鉛メッキの表面は必要な場合がある:

- 定期検査

- タッチアップ・コーティング

- 保護塗料

- 定期清掃

平均余命

耐用年数は大きく異なる:

- 溶融めっき:多くの環境で50年以上

- 電気亜鉛メッキ:条件により10~20年

金属保護における化学結合プロセスの詳細については、こちらをクリックしてください。 ↩

溶融亜鉛メッキの工程と業界標準の詳細については、こちらをクリックしてください。 ↩

表面仕上げの特徴と、それが製品の性能にどのように影響するかについては、こちらをクリックしてください。 ↩

この電気化学的プロセスと効果的な予防法については、こちらをクリックしてください。 ↩

コーティングの密着性を最大限に高める化学エッチング技術については、こちらをクリックしてください。 ↩

受動層形成の科学とその利点についての詳細は、こちらをクリックしてください。 ↩

パティーナの形成が亜鉛メッキの表面を保護し、部品の寿命を延ばす方法については、こちらをクリックしてください。 ↩

冶金的結合がコーティングの耐久性と腐食に対する保護をどのように高めるかについては、こちらをクリックしてください。 ↩