医療機器製造は、厳しい規制上の要求と、エラーに対するゼロトレランスに直面しています。他の産業とは異なり、医療用部品の些細な欠陥でさえ生命を脅かす事態につながる可能性があるため、製造業者には毎回完璧な結果を出すという大きなプレッシャーがかかります。

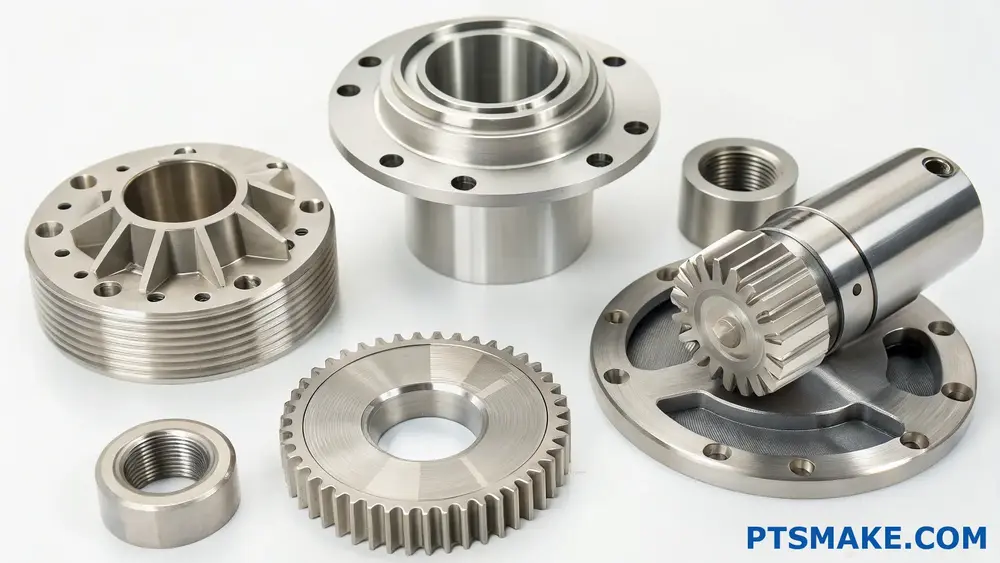

医療用のCNC加工は、その卓越した精度要件、生体適合材料の選択、厳格な規制遵守、他業界の標準的な製造慣行を上回る包括的な文書化プロトコルが主な相違点である。

私はPTSMAKEで、医療用CNC加工における劇的な違いを目の当たりにしてきました。手術器具や移植可能な機器に使用される部品を製造する場合、利害関係は単純に高くなります。医療機器製造をお考えなら、これらのユニークな課題を理解することが重要です。医療用CNC機械加工を、独自のルールと要件を備えた特殊な分野とする主な違いについてご説明しましょう。

なぜ医療用CNC加工では精度が重要なのか?

手術用インプラントが完璧に適合しなかった場合、どうなるかを考えたことがあるだろうか。あるいは、医療機器の部品に微細な欠陥があった場合。患者への危害、装置の故障、あるいは重要な処置中に生命を脅かす事態など、その結果は壊滅的なものになる可能性があります。

医療用CNC機械加工における精度は、患者の安全性と治療結果に直接影響するため、絶対的に重要です。医療機器を製造する場合、数マイクロメートルの誤差でさえ、処置の成功と緊急事態の違いを意味します。このレベルの精度は、装置が設計通りに正確に機能することを保証します。

医療機器における精度の重要な役割

医療機器メーカーと仕事をした経験では、精度は単なる技術仕様ではなく、人命に直接影響する基本的な要件です。医療用CNC加工は、他の産業よりもはるかに厳しい公差を達成しなければなりません。

医療機器には、いくつかの理由から並外れた精度が要求される:

- 患者の安全:インプラント、手術器具、診断機器は、危機的な状況でも完璧に機能しなければならない。

- 規制遵守:医療機器は、FDAやその他の国際的な規制基準を満たす必要があります。

- 機能性:複雑な医療機器には、完璧に連動しなければならない複雑な可動部品が含まれていることが多い。

- 生体適合性:正確な表面仕上げは、材料が人体組織とどのように相互作用するかに不可欠である。

医療製造における不正確さの結果

医療部品の製造において精度が落ちると、深刻な結果を招くことがあります。公差が満たされていない場合に何が起こり得るかをお話ししましょう:

臨床的意義

医療用部品の精度が低いと、このような事態を招く可能性がある:

- 手術中の手術器具の故障

- インプラントのゆるみや拒絶反応

- 不正確な測定値を提供する診断装置

- 誤った用量を投与する薬物送達システム

一見、些細な加工ミスが機器の完全なリコールにつながり、メーカーに数百万ドルの損失を与え、患者を危険にさらす可能性があるケースを私は見てきた。

財務への影響

精度の失敗がもたらす経済的影響は大きい:

| 結果 | 潜在的なコストへの影響 |

|---|---|

| 製品リコール | 1件あたり$2~1,000万ドル |

| 規制上の罰則 | 違反1件につき最高$50万ドル以上 |

| 訴訟 | 無限責任の可能性 |

| ブランドダメージ | 長期的な市場シェア低下 |

医療用CNC加工における主な精度要件

医療用CNC機械加工では、一般的に以下のような精密仕様が要求される:

寸法公差

重要な医療部品では、±0.0001インチ(2.54マイクロメートル)という厳しい公差が一般的です。PTSMAKEでは、定期的にこれらの公差を達成しています。 超精密公差1 のようなコンポーネントのためのものである:

- 整形外科インプラントインターフェース

- 心臓弁コンポーネント

- 手術用ロボット関節

- マイクロ流体診断装置

表面仕上げの要件

表面品質は医療用途においても同様に重要である:

- インプラントは、適切な組織統合のために、しばしば0.2-0.4μmのRa値を必要とする。

- 流路部品は、流れの乱れを防ぐために鏡面仕上げ(Ra < 0.1 μm)が必要である。

- 人工関節のベアリング表面は、摩耗を最小限に抑えるために非常に滑らかであることが要求される

素材に関する考察

医療グレードの材料を扱う場合、精密加工はさらに難しくなる:

- チタン合金:工具の摩耗と発熱で有名

- 医療用ステンレス鋼:加工中に加工硬化が可能

- PEEKやその他の医療用ポリマー:寸法安定性を維持するため、特定の切削パラメータが必要。

医療機械加工の精度を可能にする先端技術

医療部品に必要な精度を達成するために、メーカーはいくつかの最先端技術を活用しなければならない:

5軸同時加工

この技術により、複雑な形状を1回のセットアップで加工することができ、部品が再配置されたときに発生する位置誤差をなくすことができる。複雑な有機的形状の脊椎インプラントにとって、この能力は非常に貴重である。

インプロセス測定システム

レーザー計測、タッチプローブ、ビジョンシステムを使用したリアルタイムモニタリングにより、加工完了後だけでなく、加工中も部品が仕様に適合していることを確認します。これにより、規格外の部品による材料と時間の浪費を防ぐことができます。

温度管理された環境

高精度の医療用部品の多くは、熱膨張による寸法精度への影響を防ぐため、温度管理された環境(通常±1℃)での加工を必要とします。

医療機械加工の検証プロセス

精度の検証は、精度の達成と同じくらい重要です。医療部品メーカーは厳格な検査プロトコルを実施しています:

- 精度0.0001 "の三次元測定機(CMM

- プロファイル検証用光学コンパレータ

- 仕上げ検証用表面粗さ試験機

- CTスキャンによる内部検査

PTSMAKEでは、すべての医療用部品に包括的な検査プロセスを導入し、統計的なサンプリング手法に頼るのではなく、重要な寸法の100%検証を確実にしています。

医療用CNC加工で一般的に使用される材料は?

医療機器の中には、手にしたときに滑らかで精密な感触を覚えるものがある一方で、安っぽく信頼性に欠けるものもあることを不思議に思ったことはないだろうか。その違いは、多くの場合、医療機器が救命の使命を果たせるか否かを左右する重要な決断である材料選択に起因する。

医療用CNC加工では一般的に、チタン合金、ステンレス鋼、アルミニウム、PEEK、デルリン(POM)、PTFE、医療用シリコーン、各種生体適合プラスチックを使用します。これらの材料は、生体適合性、耐滅菌性、機械的特性、FDAやISO規制への適合性などを考慮して選択されます。

医療用機械加工材料の本質的特性

医療用CNC機械加工プロジェクトで材料を選択する際には、いくつかの重要な特性を考慮する必要があります。PTSMAKEで仕事をする中で、これらの基本的な要件を理解することが、エンジニアが特定の用途に対してより良い選択をするのに役立つことがわかりました。

生体適合性:最優先事項

生体適合性は、人体に接触する医療機器に使用される材料にとって譲れないものです。この特性により、生体組織や体液に触れても、材料が有害反応や炎症、拒絶反応を起こさないことが保証される。用途によって必要とされる生体適合性のレベルは異なります:

- 短期接触装置 (手術器具のような)基本的な生体適合性が必要である。

- インプラント機器 長期間の生体適合性試験が必要

- 血液接触装置 血液適合性試験が必要

FDAは、生体適合性試験の要件を、人体との接触時間や種類に基づいて分類しており、医療機器設計の規制対象としている。

滅菌耐性

医療用部品は、劣化することなく繰り返しの滅菌に耐えなければならない。一般的な滅菌方法には以下のようなものがある:

| 滅菌方法 | 温度 | メリット | 適切な素材 |

|---|---|---|---|

| オートクレーブ(蒸気) | 121-134°C | 効果的、経済的 | ステンレス鋼、チタン、一部のポリマー |

| エチレンオキシド | 30-60°C | 低温 | ほとんどの金属、温度に敏感なポリマー |

| ガンマ線 | アンビエント | 熱を加えず、高い効果を発揮 | 金属、ほとんどのポリマー(PTFEを除く) |

| 電子ビーム | アンビエント | 迅速な処理 | ガンマ線適合素材に類似 |

何度も滅菌サイクルを繰り返しても寸法安定性と機械的特性を維持する材料は、医療業界で高く評価されている。

機械的特性

医療用部品に求められる機械的要求は、用途によって大きく異なる。整形外科用インプラントでは、高い耐疲労性と引張強度が重要です。手術器具の場合は、硬度と耐摩耗性が第一の関心事となります。主な機械的特性には、以下のようなものがある:

- 強度重量比:携帯機器には特に重要

- 耐摩耗性:可動部のある部品には不可欠

- 耐疲労性:インプラントや繰り返し使用する器具に不可欠

- 弾性/剛性:特定のアプリケーション要件に適合すること

規制遵守

医療機器に使用されるすべての材料は、関連規制に適合していなければなりません。PTSMAKEでは、材料が以下を満たすことを保証します。 USPクラスVI2 規格があるか、FDAのマスターファイルを持っている。生体適合性評価のためのISO 10993のような国際規格も、材料選択のための不可欠な基準である。

医療用CNC加工で最も一般的な材料

私が監督したプロジェクトによれば、これらの材料は医療機器製造に使用されるものの大半を占めている:

チタンとチタン合金

チタン、特にTi-6Al-4V(グレード5)は、その特性からインプラント用器具のゴールドスタンダードである:

- 卓越した生体適合性

- 45%の軽量化でスチールに匹敵する強度重量比

- ステンレス鋼より優れた耐食性

- MRI適合性

- オッセオインテグレーション特性(骨が直接その上に成長することができる)

チタン加工には特殊な専門知識と工具が必要であり、PTSMAKEでは医療関係のクライアントのために幅広く開発してきました。

医療用ステンレス鋼

300シリーズステンレス鋼(特に316L)は、医療機器製造の主力製品である:

- 優れた耐食性

- 優れた強度と耐久性

- チタンに比べ費用対効果が高い

- 機械加工が容易で、高水準の仕上げが可能

316Lは、手術器具、実験器具、一時的なインプラントなどに好まれている。クロムの含有量が高いため、不動態酸化 膜が形成され、腐食を防ぎます。

PEEK(ポリエーテルエーテルケトン)

この高性能熱可塑性プラスチックは、ある種の医療用途に革命をもたらした:

- UHMWPEに匹敵する生体適合性

- 優れた機械耐性と耐薬品性

- X線透過性(レントゲン撮影に有効)

- 人間の骨に近い弾性率で、応力の遮蔽を減らす

- あらゆる標準的な方法との滅菌互換性

PEEKは、脊椎インプラント、歯科用アバットメント、骨に似た機械的特性が大きな利点となる整形外科用途にますます使用されるようになっています。

アルミニウム合金

移植不可能な医療機器や装置の筐体には、アルミニウム合金(特に6061-T6)が適している:

- 軽量構造

- 優れた加工性と表面仕上げ能力

- 優れた熱伝導性

- 費用対効果

- 適切にアルマイト処理された場合の耐食性

アルミニウム部品は、診断機器、手術器具のハンドル、外部医療機器のハウジングによく使用されている。

医療機器の成功は、最終的にはその特定の用途に適した材料を選択できるかどうかにかかっています。各材料は、デバイスの要件、規制基準、および製造上の制約に慎重に適合させなければならない特性のユニークなプロファイルを提供します。

FDA準拠の医療用CNC加工における品質システムと文書化要件?

文書化が不十分で、医療機器部品についてFDAから警告を受けたことはありませんか?あるいは、厳しい規制要件を満たしながら、製造工程全体で一貫した品質を維持することに苦労したことはありませんか?このような課題は、些細な書類作成の問題から重大なコンプライアンス違反へと急速にエスカレートする可能性があります。

医療用CNCマシニングは、堅牢な品質管理システム、包括的な文書化、材料のトレーサビリティ、および検証されたプロセスによってFDAコンプライアンスを達成します。コンプライアンスのバックボーンは、すべてのコンポーネントがそのライフサイクルを通じて、事前に定義された仕様と規制基準を満たしていることを保証する、文書化された手順を確立することです。

医療用CNC加工における効果的な品質管理システムの導入

FDA コンプライアンスの中核には、体系化された品質管理システム (QMS) があります。医療用CNC機械加工の場合、このシステムは、すべてのプロセスが一貫して規制要件を満たすことを保証する基盤として機能します。QMSは包括的でありながら、日常業務に導入できる実用的なものでなければなりません。

FDAは、医療機器メーカーとそのサプライヤーに対し、21 CFR Part 820に概説されているように、品質システムを確立し維持することを明確に要求しています。私の医療機器メーカーとの経験では、強固なQMS構造に投資している企業は、FDA査察時のコンプライアンス問題が少なくなっています。

医療用CNC機械加工に適切に導入されたQMSには、以下のものが含まれるべきである:

プロセス・バリデーション・プロトコル

工程検証は、CNC加工工程が常に所定の仕様を満たす部品を生産していることを実証するために不可欠です。これは、単に1回限りの活動ではなく、次のことが必要です:

- インストール・クオリフィケーション(IQ):機器が適切に設置されていることの検証

- オペレーション・クオリフィケーション(OQ):機器が意図したとおりに動作することを確認すること

- パフォーマンス・クオリフィケーション(PQ):実際の生産条件下で一貫した性能を保証

プロセスバリデーションを実施する際には、テスト開始前に明確な受入基準を設定することを推奨する。このアプローチは、バリデーション中にゴールポストが移動するのを防ぎ、客観的な評価を確実にする。

文書管理システム

文書管理はFDAコンプライアンスにおいて最も重要な側面の一つである。その cGMP規則3 生産、試験、品質保証に関するすべての文書を適切に管理し、改訂を追跡し、承認を文書化すること。

効果的な文書管理システムは、以下を管理すべきである:

- 設計仕様

- 製造手順

- 検査プロトコル

- トレーニング記録

- バリデーション文書

- 不適合報告書

PTSMAKEでは、電子文書管理システムを導入し、すべての変更について監査証跡を作成することで、漏れがないようにしています。このデジタルアプローチにより、管理負担を軽減しながら、コンプライアンス態勢を大幅に改善することができました。

トレーニング要件と記録

FDAは、医療用部品の製造に携わるすべての人が十分な訓練を受けることを期待している。これには機械オペレーター、品質検査員、監督スタッフが含まれる。トレーニングの記録は、各個人が特定のタスクを実行する資格があることを証明しなければなりません。

トレーニングの文書には、以下を含めるべきである:

- トレーニング内容と教材

- 評価方法

- コンピテンシー評価

- 定期的な再トレーニングのスケジュール

- トレーニング効果のレビュー

材料トレーサビリティと管理システム

医療用CNC機械加工では、材料の受領から製造、最終納品までの完全なトレーサビリティが要求されます。これにより、安全上の問題が発生した場合でも、迅速な対応が可能な継続的な保管チェーンが構築されます。

ロット管理とシリアル化

効果的なロット管理は、製造工程における原材料、部品、完成品の追跡を可能にする。このシステムが適切に導入されれば、以下のことが可能になる:

| トレーサビリティ要素 | 目的 | FDAの要件 |

|---|---|---|

| 材料証明書 | 材料の組成を確認する | 重要部品に必要 |

| ロット番号 | 生産工程における材料の追跡 | すべての医療機器に必要 |

| プロセス記録 | 製造条件の文書化 | 保存期間付き |

| テストデータ | 仕様適合性の確認 | 統計分析が必要 |

シリアライゼーションは、トレーサビリティをコンポーネントレベルまで高め、移植可能なデバイスや重要なコンポーネントにとって特に重要です。最新のCNCシステムは、加工プロセスに直接シリアライゼーションを組み込むことができるため、人為的ミスを排除することができます。

サプライヤー品質管理

FDAはサプライヤーの品質に責任を持つよう求めており、サプライヤー管理は極めて重要です。医療用CNC機械加工の場合、これは次のことを意味します:

- 厳格な審査によるサプライヤーの認定

- 責任を明確にする品質協定の確立

- 重要なサプライヤーの定期監査の実施

- 受入検査プロトコルの実施

- サプライヤー・パフォーマンス・メトリクスの維持

医療部品のCNC加工サービスを調達する際、私はサプライヤーが適切な材料証明書を保持し、完全なトレーサビリティ文書を提供できることを常に確認しています。

不適合管理とCAPAシステム

製造プロセスに完璧はありませんが、逸脱をどのように処理するかによって、コンプライアンスを遵守する業務とリスクを伴う業務が分かれます。効果的な不適合管理には以下が含まれます:

- 不適合状態の明確な定義

- 処分に関する意思決定プロセスの文書化

- 不適合材料の分別プロトコル

- リスク評価手法

- 重大な逸脱の通知手順

是正予防処置(CAPA)システムは、根本原因に対処し、再発を防止することにより、不適合管理の上に構築される。効果的なCAPAシステムは、以下のものでなければならない:

- リスクベースのアプローチ

- 有資格者による適切な人員配置

- タイムリーな実施

- 効果測定

- 徹底した文書化

堅牢なCAPAシステムの導入を通じて、当社は医療機器パートナーが製品品質を継続的に改善しながら、一貫したFDAコンプライアンスを維持できるよう支援してきました。

医療用CNC加工における品質管理システムと規格

医療機器部品メーカーが本当に厳しい業界基準を満たしているかどうか、疑問に思ったことはありませんか?あるいは、たった一つの認証を見落としただけで、規制上の問題や費用のかかるリコール、あるいは患者の安全性に関わる問題にまで発展するのではないかと心配したことはありませんか?

医療用CNC機械加工のコンプライアンスの要はISO 13485認証であり、これはサプライヤーが一貫して医療機器規制要件を満たす能力を有していることを証明するものです。さらに、FDA 登録、GMP コンプライアンス、リスク管理の ISO 14971、品質管理の ISO 9001 などの特定の規格も不可欠な認証です。

ISO 13485のフレームワークを理解する

ISO13485は、医療機器製造品質管理システムのゴールドスタンダードです。従兄弟にあたるISO 9001とは異なり、ISO 13485は医療機器製造のために特別に開発されたもので、医療業界特有のニーズに対応する追加要求事項が盛り込まれています。

私は、医療機器の新興企業に対するコンサルティング業務を通じて、ISO13485認証が製品ライフサイクル全体を通じて品質管理に対する構造的なアプローチを提供することを目の当たりにしてきました。この規格は次のことを要求している:

- 全プロセスの包括的な文書化

- 品質システム全体におけるリスクマネジメントの統合

- 製造工程における厳格なバリデーション手順

- 医療部品のトレーサビリティ要件の強化

- 汚染と清浄度の専門的管理

医療用コンポーネントのCNC加工パートナーを選択する場合、ISO 13485認証の確認が最初のステップとなります。これは単にチェックボックスにチェックを入れるということではなく、サプライヤーが医療機器製造用に特別に設計された強固な品質管理システムを導入していることを確認することです。

FDA登録とコンプライアンス要件

米国の医療市場にサービスを提供するサプライヤーにとって、FDA登録は譲れません。FDAは、21 CFR Part 820として知られる品質システム規則(QSR)を通じて、医療機器メーカーを監督しています。

ISO13485とFDA QSRには多くの共通点があるが、同一ではない。FDAの要求事項には以下が含まれる:

- 製造施設の登録

- 製造されている医療機器のリスト

- 準拠した品質システムの導入

- 医療機器報告(MDR)手続き

- FDA職員による査察の可能性

FDA QSRとISO 13485の違い

| アスペクト | FDA QSR (21 CFR Part 820) | ISO 13485:2016 |

|---|---|---|

| フォーカス | 米国規制コンプライアンス | 国際規格 |

| デザイン・コントロール | より厳格な要件 | パフォーマンス・ベースのアプローチ |

| ドキュメンテーション | 特定の記録保持義務 | 柔軟な文書化モデル |

| 苦情処理 | MDRの詳細要件 | 一般的な苦情処理 |

| 検査 | FDA監査の対象 | 第三者認証 |

PTSMAKEでは、ISO 13485認証とFDA登録の両方を維持しており、米国固有の要件への準拠を確保しながら、グローバルに医療機器クライアントにサービスを提供することができます。

適正製造規範(GMP)の遵守

GMPコンプライアンスは、医療用CNC機械加工サプライヤーにとってもう一つの重要な認証である。これらの慣行は、製品がその使用目的に適した品質基準に従って一貫して製造されることを保証します。

GMPの基本原則には以下のものが含まれる:

- 明確に定義された製造工程と実績ある能力

- 重要な製造工程を検証

- 各生産工程における明確な指示と手順

- 定められた手順に従って適切に訓練されたオペレーター

- 製造時に正しい手順が踏まれたことを証明する記録

- 製品のあらゆるバッチを回収するシステム

- 苦情調査手続き

GMPの要件は地域によって異なり、EUでは「適正製造規範(GMP)」と呼ばれ、米国では品質システム規則に組み込まれることが多い。サプライヤー候補を評価する際には、以下の点を尋ねよう。 GMPコンプライアンス4 そして、これらのプラクティスを品質システム全体にどのように組み込んでいるのか。

信頼性向上のための追加認証

基本的な認証だけでなく、いくつかの補足的な規格は、医療製造における卓越性へのサプライヤーのコミットメントを示すことができる:

ISO 14971:リスクマネジメント

この規格は、医療機器に関連するリスクを管理するための枠組みを提供する。ISO 14971 に従うサプライヤーは、以下のことを行う:

- 医療機器に関する危険を特定する

- リスクの見積もりと評価

- リスクの管理

- コントロールの有効性を監視する

ISO 9001:品質マネジメント

ISO 13485より具体的ではないが、ISO 9001認証は基本的な品質管理システムを証明するものである。多くの医療用CNC機械加工サプライヤーは、両方の認証を維持している。

ISO14001:環境マネジメント

この認証は、持続可能なサプライチェーンを追求する多くの医療機器企業にとってますます重要になっている環境に対する責任を証明するものです。

材料認証

重要な医療用途の場合、サプライヤーは製造に使用される原材料の組成と特性を文書化した材料証明書を提供すべきである。これには通常以下のものが含まれる:

- 化学成分分析

- 機械的特性試験結果

- 熱処理検証

- トレーサビリティ情報

特殊用途向け業界標準

特定の医療用途によっては、追加の認証が必要な場合もある:

- ASTM F138 外科用インプラント材料用

- 生体適合性試験用USPクラスVI

- 医療機器の生物学的評価に関するISO 10993

- 環境規制のREACHおよびRoHS対応

PTSMAKEでは、様々な規制要件を持つ医療機器企業と定期的に仕事をしています。その経験から、製品開発サイクルの後半におけるコンプライアンス問題を回避するためには、認証要件に関する早期の議論が不可欠であることを学びました。

バリデーションと検証能力

正式な認証だけでなく、医療用CNC機械加工のサプライヤーは、以下のような強固な検証・確認能力を実証する必要がある:

- プロセス検証プロトコル

- 設備認定(IQ/OQ/PQ)

- 統計的プロセス制御

- 検査能力(CMM、ビジョンシステムなど)

- 非破壊検査法

- クリーンルーム製造能力(必要な場合)

これらの能力は、製造工程が仕様と規制要件を満たす部品を一貫して生産できることを保証する。

医療用CNCマシニングは複雑な形状や厳しい公差をどのように扱うのか?

医療用インプラントを調べて、その複雑な機能がどのように精密に作られているのか不思議に思ったことはないだろうか。あるいは、手術器具を手にして、それぞれのカーブやエッジがその目的に完璧にフィットしていることに驚嘆したことがあるだろうか。このような救命器具を作る複雑さは、多くの人が気づかないことが多い。

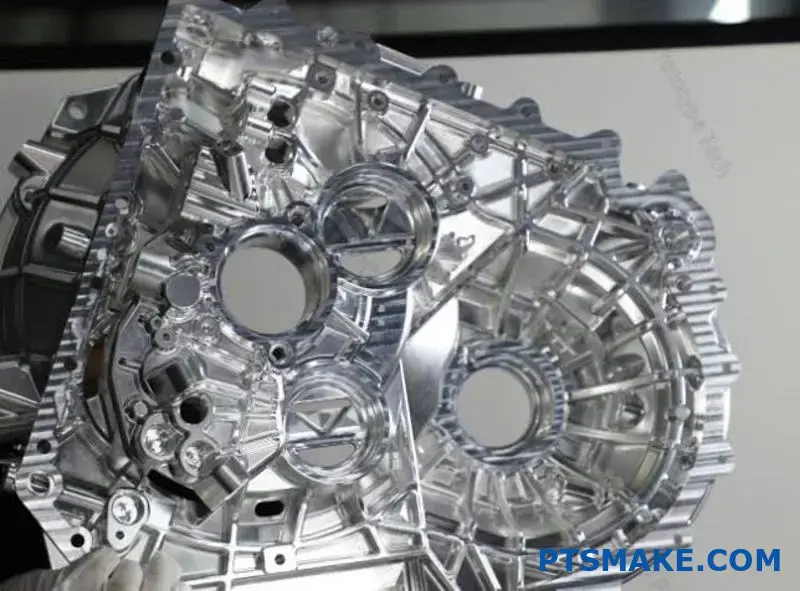

医療用CNCマシニングは、高度な多軸マシニングセンター、特殊な微細加工技術、洗練されたCAD/CAMソフトウェアの統合、製造工程全体でミクロン単位の精度を維持する厳格な品質管理システムにより、複雑な形状や厳しい公差に対応します。

医療部品製造における先端機械技術の役割

現代の医療機器製造には、ほんの数十年前には不可能だった精度が要求されます。PTSMAKEでは、特に医療分野に最適化された様々な先進CNC技術を導入してきました。5軸および多軸CNCマシニングセンターは、複雑な医療用形状に取り組む際に、私たちの能力のバックボーンを形成します。

多軸加工の主な利点は、再位置決めすることなく、事実上あらゆる角度からワークピースにアプローチできることです。この能力は、有機的な輪郭を持つ整形外科用インプラントや、複合的な角度を持つ複雑な手術器具のようなコンポーネントを製造する際に非常に重要です。ワークピースを1つのセットアップで維持することで、加工時間を大幅に短縮できます。 次元スタックアップ誤差5 部品が繰り返し再配置されるときに発生する。

医療部品の微細加工能力

医療機器は小型化の傾向にあり、ますます小さなスケールの加工能力が必要とされています。最新の医療用微細加工技術では、以下のことが可能です:

- 最小0.005 mmのフィーチャー作成

- 常に±0.005mmの公差を維持する

- 0.2Raミクロン以下の表面仕上げを実現

- 厚さ0.1mmまでの薄肉加工

これらの能力は、デリケートな人体組織と相互作用しなければならない低侵襲手術器具、診断機器部品、移植可能な機器を製造する際に不可欠となる。

複雑な医療形状のためのソフトウェア統合

精密な旅は、金属と切削工具が出会うずっと前から始まっています。高度なCAD/CAMソフトウェアの統合は、複雑な医療部品製造へのアプローチに革命をもたらしました。

医療部品用CAD/CAMワークフロー

私たちの医療用機械加工のワークフローは、通常このような流れで行われる:

- 解剖学的データのインポート(CTやMRIスキャンからのインポートが多い)

- スキャンデータを最適化されたCADモデルに変換

- 製造可能な設計の原則を適用する

- 専用CAMソフトウェアでツールパスを生成する

- 潜在的な問題を特定するための加工プロセスのシミュレーション

- 特定のマシン・コントローラ用のポストプロセス・コード

この統合されたアプローチにより、製造可能でありながら解剖学的要件に完全に適合する、患者固有のインプラントやデバイスを作成することができる。

医療用CNC加工における材料の考慮点

材料の選択は、複雑な医療部品製造への取り組み方に劇的に影響する:

| 素材タイプ | メリット | 機械加工の課題 | 一般的なアプリケーション |

|---|---|---|---|

| チタン合金 | 生体適合性、高強度対重量比 | 加工硬化、熱蓄積 | インプラント、手術器具 |

| 医療用ステンレス鋼 | 耐食性、耐久性 | 研磨剤、工具摩耗の懸念 | 手術器具、器具フレーム |

| PEEKと医療用ポリマー | 放射線透過性、骨のような機械的特性 | チップ制御、熱感度 | 脊椎インプラント、診断機器 |

| コバルト・クローム | 耐摩耗性、生体適合性 | 非常に硬く、特殊な工具が必要 | 人工関節、インプラント |

これらの材料を加工する場合、切削戦略、工具の選択、冷却アプローチを慎重に検討する必要があります。例えば、チタンは熱伝導率が低いため、部品と切削工具の両方への熱損傷を防ぐために特殊な切削技術が必要となります。

厳しい公差に対応する品質管理手法

医療用部品の厳しい公差を維持するには、精密な機械加工だけでなく、全工程で包括的な品質システムが必要です。

PTSMAKEでは、品質管理手法を取り入れています:

インプロセス測定システム

製造後の検査まで待つのではなく、加工工程に直接測定を組み込んでいます。当社のCNCマシンのプローブシステムは、加工中に重要な寸法を検証し、必要に応じてリアルタイムで調整することができます。このアプローチは、手直しが不可能な複雑な医療用部品に特に有効です。

高度計測機器

最終的な検証のために、私たちは以下のものを利用する:

- 精度0.001 mmの三次元測定機(CMM

- 非接触検査用光学測定システム

- 仕上がり特性を数値化する表面粗さ計

- 複雑な部品の内部形状のCTスキャン

この多面的なアプローチにより、すべての医療用部品が、形状、フィット感、機能に関する厳しい要件を満たすことが保証される。

精度と生産効率のバランス

医療用CNC加工における最大の課題のひとつは、適正な生産効率を達成しながら、厳しい公差を維持することです。私は、これらの戦略を実行することで、これらの競合する要求のバランスを取ることができることを発見しました:

- 材料別データベースに基づき最適化された切削パラメータ

- 公差問題が発生する前に摩耗を検出する工具監視システム

- 機械と材料の熱安定化

- 品質を維持しながら効率を最大化する戦略的バッチサイジング

このようなアプローチにより、私たちは複雑な医療用部品を、安全で効果的な機器を作る精度を損なうことなく、商業的に可能な価格で製造することができるようになりました。

医療用CNC加工プロジェクトにはどのようなコスト効率化戦略があるか?

医療機器部品の最高品質基準を維持しようとしながら、常に予算の制約と戦っていませんか?FDAコンプライアンスとコスト管理のバランスを取るプレッシャーを感じたことはありませんか?医療用CNC機械加工における経済的な課題は、特に文字通り人命が貴社の部品に依存している場合、圧倒的なものになる可能性があります。

医療用CNC加工の最も効果的なコスト効率化戦略には、設計の最適化、材料の選択、生産量の計画、サプライヤーとの提携、工程の自動化などがあります。これらのアプローチにより、医療機器に要求される厳格な品質とコンプライアンス基準を維持しながら、15-30%の費用を削減することができます。

製造可能設計(DFM)

医療用CNCマシニングのコスト削減戦略を検討する際、その基礎となるのが「製造可能な設計」です。製造開始前に部品設計を最適化することで、コストを押し上げる潜在的な製造上の課題を排除することができます。

医療機器メーカーと仕事をした経験から、DFMの原則を早期に導入することで、製造コストを15-25%削減できることがわかりました。コーナーRの標準化、機能的に必要でない不必要に厳しい公差の回避、必要なセットアップ回数の最小化など、簡単な設計変更で、収益に劇的な影響を与えることができます。

医療部品のための主要なDFM戦略:

- 形状を単純化する - 複雑な形状は加工時間と工具の摩耗を増加させる

- 機能の標準化 - 一般的な穴サイズ、ねじの種類、半径を使用することで、工具のコストを削減。

- 適切な公差を指定する - タイトであることが必ずしも良いとは限らず、多くの場合、コストは大幅に高くなる

- 加工の限界を考慮する - 標準的な工具サイズと機械能力を考慮した設計

PTSMAKEでは、日常的にDFMレビューを実施し、規制への完全な準拠を維持しながら、医療関係のクライアントがプロジェクトごとに数千ドルを節約しています。

材料の選択と管理

材料費は通常、医療用CNC機械加工プロジェクトの総費用の40~60%を占める。戦略的な材料選択により、要求される性能特性を維持しながら、大幅なコスト削減が可能です。

費用対効果の高い医療グレードの材料:

| 素材 | コスト・レベル | メリット | 一般的なアプリケーション |

|---|---|---|---|

| 316Lステンレス鋼 | 中程度 | 優れた耐食性、お買い得 | 手術器具、インプラント部品 |

| アルミニウム6061 | 低い | 軽量、機械加工が容易、強度が高い | インプラント以外の器具、ケース、備品 |

| メディカルグレードPEEK | 高い | 生体適合性、優れた強度対重量 | 植込み型器具、手術用部品 |

| 医療グレード・チタン | 非常に高い | 生体適合性、極めて高い強度、軽量 | インプラント、精密手術器具 |

移植不可能な部品については、アルミニウムがステンレ スに取って代わることができるかどうかを検討する。プロトタイプの反復では、高級素材で最終生産する前に、低コストの素材で設計コンセプトを検証できるかどうかを判断する。

バッチサイズと生産量計画

について 経済発注量6 医療製造における生産コストの最適化には、計算が不可欠である。セットアップコストと在庫維持コストの間のスイートスポットを見つけることは、全体的な費用を大幅に削減することができます。

医療機器製造では一般的な)小~中ロット生産では、以下を検討する:

- 類似部品のグループ化 セットアップの変更を最小限に抑えるために、生産バッチで

- ネスティングの最適化 材料の利用率を最大化するための部品の

- 在庫レベルのバランス 在庫切れを回避しながら、在庫コストを最小化するための生産ラン

- 定期的な生産計画 可能な限り単発の注文ではなく

PTSMAKEでは、バッチサイズと生産スケジューリングを最適化するだけで、10-15%のコスト削減を実現しています。

サプライヤー・パートナーシップ戦略

CNC加工サプライヤーとの戦略的パートナーシップの構築は、医療プロジェクトに大きなコストメリットをもたらします。単純な価格交渉だけでなく、以下のようなパートナーシップのアプローチをご検討ください:

- 長期契約 - 長期的に安定した取引量を約束することで、より良い価格を確保できる

- サプライヤーの早期参画 - 設計時に製造の専門知識を含めることで、コストのかかる変更を防ぐことができます。

- 品質システムの調整 - ISO13485の要求事項をすでに熟知しているサプライヤーと協力することで、バリデーションコストを削減できる。

- 在庫管理プログラム - カンバンまたはジャスト・イン・タイム・デリバリーの導入により、運搬コストを削減

私は、このようなパートナーシップ戦略によって、プロジェクトの総コストを15-20%削減する一方で、品質の成果を向上させ、リードタイムを短縮するのを目の当たりにしてきた。

オートメーションとプロセスの最適化

医療用CNC機械加工に自動化を活用することで、医療部品にとって重要な要素である一貫性を高めながら、大幅なコスト効率を実現します。

投資に値するオートメーション技術

- 多軸加工 - セットアップとハンドリングが軽減され、精度が向上し、労力が削減されます。

- ロボットによる部品ハンドリング - より長時間の生産に対応する消灯生産が可能

- 工程内検査 - 問題を早期に発見することで、スクラップ率と再加工を削減

- ドキュメンテーションの自動化 - 人的ミスを減らしながら、コンプライアンス負担を合理化

これらの技術には初期投資が必要だが、医療用機械加工では通常12~24カ月以内にROIが得られる。

品質システムの統合

医療製造において厳格な品質基準を維持することは譲れませんが、品質システムをよりコスト効率の高いものにする方法もあります:

- リスクベースのテスト - 最も厳格なテストを重要な機能に集中する

- 統計的プロセス制御 - 工程能力が証明された100%検査の削減

- デジタル・ドキュメンテーション - 冗長性とエラーを生む紙ベースのシステムを排除する。

- 統合品質計画 - 後から検査するのではなく、生産工程に品質要件を組み込む

PTSMAKEでは、メディカルクライアントのための統合的な品質アプローチは、コンプライアンスの成果を改善しながら、品質関連コストを通常10-15%削減する。

7.ケーススタディ医療用CNC加工における高速プロトタイピングの成功事例

医療機器のプロトタイプを急いだが、品質問題に直面し、振り出しに戻った経験はないだろうか。あるいは、革新的な医療部品が予定より数ヶ月遅れている理由を関係者に説明するのに苦労したことはありませんか?医療用プロトタイピングにおけるスピードと精度の間の緊張は、不可能なバランス行為のように感じられるかもしれません。

医療用CNC機械加工における迅速なプロトタイピングは、専門的なワークフローの導入、高度なCAMソフトウェアの活用、経験豊富な機械工の採用、適切な材料の選択、開発プロセス全体を通してのDFM原則の活用によって、品質を犠牲にすることなく達成することができます。

メディカル・プロトタイピング成功の実例

医療機器製造の世界では、サクセスストーリーは強力な学習ツールです。PTSMAKEでの長年の経験で、周到な計画と実行がいかにスピードと品質の両方を達成できるかを示すいくつかのケーススタディを集めました。これらの事例は、メーカーが医療用CNC機械加工における一般的な課題をどのように克服したかを示しています。

ケーススタディ1:複雑な整形外科インプラントのプロトタイプ

ある医療機器メーカーが、複雑な形状のカスタム整形外科インプラントのプロトタイプを必要としていた。デザイン承認から機能的なプロトタイプまでわずか15日というアグレッシブなスケジュールでした。

私たちがとったアプローチ:

結果

- 機能的なプロトタイプを12日間で納品(予定より3日早い)

- 重要公差±0.0005インチを維持

- 従来の方法に比べ、生産コストを22%削減

- クライアントは、プロトタイプの品質に基づいて投資家の資金を確保した。

ケーススタディ2:救急医療用人工呼吸器のコンポーネント

COVID-19のパンデミックの際、私たちは人工呼吸器バルブのプロトタイプを作るという緊急の依頼に直面しました。タイムラインは非常にタイトで、機能的なコンポーネントを48時間というものでした。

我々の戦略だ:

| フェーズ | アクション | タイムライン |

|---|---|---|

| 1 | 加工性を考慮した設計の最適化 | 4時間 |

| 2 | 材料調達(医療用アルミニウム) | 6時間 |

| 3 | 最適化されたツールパスによるCNCプログラミング | 8時間 |

| 4 | 最小限のセットアップで加工 | 18時間 |

| 5 | 検査と検証 | 8時間 |

| 6 | 表面仕上げと滅菌試験 | 4時間 |

その結果、すべての規制検査に合格した、完全に機能する滅菌可能なプロトタイプが完成した。通常5~6週間かかる工程を、わずか7日間で設計から製造まで完了した。

ケーススタディ3:小型手術器具

超小型手術器具の開発には、特にスピードと精度のバランスをとる上で、独特の課題があります。ある医療系新興企業から、0.2mmという極小サイズの手術器具の試作を依頼されました。

私たちのアプローチは以下の点に重点を置いた:

- 材料の選択 - 熱処理の遅れをなくすため、プリハードンステンレス鋼を使用。

- 高度な工具選択 - 特殊コーティングを施したマイクロエンドミルの活用

- 切削抵抗を低減した高速加工

- 各製造段階での段階的検証

時系列での比較は明らかになった:

| 製造段階 | 伝統的なアプローチ | 高速プロトタイプ・メソッド | 節約された時間 |

|---|---|---|---|

| デザイン・レビュー | 1週間 | 1日 | 80% |

| 材料の準備 | 3日 | 1日 | 67% |

| プログラミング | 4日 | 1.5日 | 63% |

| 機械加工 | 2週間 | 4日 | 60% |

| バリデーション | 1週間 | 2日 | 71% |

| 合計 | 4週間以上 | 8.5日 | 69% |

ファスト・プロトタイピングの事例から学んだこと

これらのケーススタディを分析すると、高速プロトタイピングの成功を可能にするいくつかの一貫したパターンが明らかになる:

1.早期の協力が不可欠

どの成功例でも、設計エンジニアと製造スペシャリストの早期連携が重要であることが証明されています。PTSMAKEのアプローチでは、できるだけ早い段階で機械加工の専門家を設計プロセスに参加させています。これにより、後に生産が遅くなるような設計上の特徴を防ぐことができます。

2.素材の選択はタイムラインに大きく影響する

材料の選択は、加工時間と後処理要件に劇的な影響を与えます。例えば、手術器具の場合、プリハードンステンレス鋼を使用することで、必要な機械的特性を維持しながら、時間のかかる熱処理工程を省くことができました。

3.ツールパスの最適化は譲れない

高度なCAM戦略により、様々なプロジェクトで加工時間を常に30~50%短縮。一貫した工具噛み合いを維持し、工具摩耗を低減する最新のツールパスアルゴリズムは、速度を上げながら品質を維持するために不可欠でした。

4.ファーストトラック専用システム

プロトタイプ・プロジェクト専用のワークフローを作り、専用の設備と人員を配置することは、複数のケーススタディにおいて効果的であることが証明された。これにより、プロトタイプが大量生産用に設計された生産キューに滞留することを防ぐことができる。

これらのケーススタディを通じて、私は、迅速なプロトタイピングは手抜きを意味するものではないと見てきました。むしろ、不必要な遅れを排除しながら品質基準を維持する、インテリジェントなプロセスの最適化が重要なのです。重要なのは、業界の専門知識を応用して、医療部品製造の重要な側面を損なうことなく、効率を上げることができる場所を特定することです。

医療用CNC機械加工部品にはどのような表面仕上げ要件が適用されますか?

医療器具を手に取ったとき、なぜこんなに滑らかなのか、正確なテクスチャーなのかと不思議に思ったことはないだろうか。あるいは、このような重要な部品に細菌が繁殖したり、組織の外傷を引き起こしたりしないことを、メーカーがどのように保証しているのか疑問に思ったことはないだろうか。表面仕上げの品質は、医療用途では文字通り生死に関わる問題です。

医療用CNC機械加工部品は通常、用途に応じて0.1~1.6μmのRa値を必要とする。移植可能なデバイスでは0.1~0.4μm Raの仕上げが必要ですが、外装部品では1.6μm Raまで許容される場合があります。FDAとISO 13485規格は、生体適合性を確保し、汚染を防ぎ、機能性を高めるために、これらの精密な仕上げを義務付けています。

医療製造における表面仕上げ測定の理解

医療用部品の場合、精度は単なる好みではなく、必須条件です。表面仕上げとは、部品表面の微細な凹凸のことで、一般的にはRa(Roughness Average)スケールを用いてマイクロメートル(μm)単位で測定されます。医療機器メーカーと仕事をした経験から、これらの測定値を理解することが、コンプライアンスに準拠した部品を提供するための基本であることがわかりました。

Ra値は、平均線から測定した表面の凹凸の算術平均を表す。Ra値が低いほど表面は滑らかであることを示す。医療用途では通常、Ra値は0.1μm(鏡面仕上げ)から1.6μm(滑らかだが加工跡が見える)の範囲で作業します。

医療用部品の一般的な表面仕上げ測定法

| 仕上げタイプ | Ra値(μm) | 一般的なアプリケーション | 備考 |

|---|---|---|---|

| 鏡 | 0.1-0.2 | インプラント器具、手術器具 | 特殊な研磨が必要 |

| ファイン | 0.2-0.4 | 流体経路、噴射部品 | 血液/組織と接触する成分の基準 |

| ミディアム | 0.4-0.8 | 外部機器ハウジング、固定具 | 機能性と製造性のバランス |

| スタンダード | 0.8-1.6 | 重要でない外部コンポーネント | 医療用部品の最も経済的な仕上げ |

医療用途別の重要な表面仕上げ要件

表面仕上げの要件は、特定の医療用途によって大きく異なります。PTSMAKEの医療関係のお客様との仕事を通じて、それぞれの部品カテゴリーには独自の考慮事項があることを学びました。

インプラント機器

整形外科用インプラント、ペースメーカー部品、歯科用インプラントなどの移植可能な機器は、最も厳しい表面仕上げ基準を必要とします。これらの部品には通常、0.1~0.4μmのRa値が必要です。この卓越した平滑性により、以下のことが防止されます:

チタンインプラントでは、表面仕上げがオッセオインテグレーション(骨との癒 着)に直接影響する。興味深いことに、いくつかのインプラント表面は、より優れた生物学的統合を促進するために、特定のパターンで意図的にテクスチャー加工されている。

手術器具

手術器具は、機能性と洗浄性のバランスを取る必要があります。通常、このような部品には

- ハンドル表面:快適なグリップのための0.4~0.8μm Ra

- 機能面(カッティングエッジ、ジョー):0.2~0.4μmRaの精密な操作性

- 隠れた表面と継ぎ目:0.8~1.6μmRa、ただし液だまりを防ぐ設計が必要

表面仕上げは、器具を使用する間に適切に滅菌する能力に直接影響するため、重要な安全要素になります。

流体経路コンポーネント

体液、薬液、その他の溶液に接触する部品は、表面仕上げを慎重に検討する必要がある:

- 血液接触面:0.2~0.4μm Raで血小板の活性化を防ぐ

- 薬物送達部品:0.2-0.4 μm Raで微粒子発生を防止

- 流体コネクターとバルブ:0.4~0.8μm Raで適切な密閉性を確保

このような用途では、表面の微細な欠陥でさえ、流体の乱れ、材料の脱落、細菌の温床となる可能性がある。

医療用CNC部品の表面仕上げ達成方法

PTSMAKEでは、医療用部品に要求される精密な表面仕上げを実現するために、いくつかの技術を採用しています:

CNC加工パラメータの最適化

優れた表面仕上げの基礎は、CNC加工プロセスそのものから始まります:

- 低送りの高スピンドル回転数でより細かい仕上げが可能

- 特殊形状の高級切削工具

- 振動を排除する剛性固定具

- ツールマークを最小限に抑えるための戦略的なツールパスプランニング

- 発熱を管理するための適切なクーラント塗布

加工後の表面処理

ほとんどの医療用途では、機械加工だけでは表面要件を満たすには不十分である:

- 機械研磨:徐々に細かい砥粒を使用し、鏡のような仕上げを実現します。

- 電解研磨:電気化学的プロセスによる表面材料の除去

- マイクロブラスト:特定の機能要件に合わせて制御されたテクスチャを作成

- 不動態化:耐食性と表面特性を向上させる化学処理。

- タンブリング/振動仕上げ:複雑な形状の大量仕上げ

医療用表面仕上げに関する規制要件

医療部品メーカーは、複雑な規制要件を乗り越えなければならない:

- FDAガイドラインは、直接および間接的な表面仕上げの要件を規定している。

- ISO13485品質管理システムは、文書化された表面仕上げ管理を要求している。

- ASTM F86は、医療用インプラントの表面処理に関する規格を規定している。

- 材料固有の規格(コバルトクロム合金のASTM F1537など)には、表面に関する考慮事項が含まれています。

表面仕上げ検証の文書化は、仕上げそのものと同じくらい重要です。PTSMAKEでは、トレーサビリティのため、測定方法、校正、結果の詳細な記録を保持しています。

医療グレードの表面仕上げを実現するための一般的な課題

長年精密製造業に携わってきて、私はいくつかの繰り返し起こる課題を発見した:

- 材料特有の問題:特定のチタン合金とステンレス鋼は、特殊なアプローチを必要とする。

- 複雑な形状:内面や複雑な形状には、創造的な仕上げソリューションが必要です。

- 寸法精度の維持:積極的な仕上げ加工は、厳しい公差を損なう可能性があります。

- 生産工程における一貫性:表面仕上げの均一性のための反復可能なプロセスの確立

- 費用対効果の高いアプローチ高級仕上げの必要性と経済的現実とのバランス

医療部品表面仕上げの将来動向

医療機器業界は進化を続けており、それに伴い表面仕上げの要件も変化しています:

- 革新的な後処理を必要とする積層造形の採用が増加

- 物理的および生化学的修飾を組み合わせた高度な表面処理

- より厳密な管理を可能にする、より精密な測定技術

- ヒト組織と特異的に相互作用するように設計されたバイオミメティック表面

- 抗菌および抗血栓性表面改質

医療用CNC加工工程における無菌基準の維持方法とは?

医療機器が完璧な設計にもかかわらず、なぜ失敗するのか不思議に思ったことはないだろうか?あるいは、FDAのリジェクトに苦しむメーカーがあるのはなぜか?医療用CNC加工において、無菌状態を維持することは単に重要なだけではありません。たった一度の汚染の見落としが、患者の安全を損ない、費用のかかるリコールにつながることもあるのです。

医療用CNC機械加工で無菌基準を維持するには、管理された製造環境、適切な材料取り扱いプロトコル、定期的なバリデーションテスト、包括的な文書化を実施する必要があります。これらの実践により、医療機器製造における患者の安全性を優先しながら、コンポーネントがFDAの要件とISO 13485の基準を満たすことが保証されます。

医療用部品の無菌要件を理解する

医療機器には、あらゆる製造分野の中でも最も厳しい要件があります。人体に接触する部品を加工する場合、無菌であることは品質管理上、譲れません。

規制の枠組み

医療機器業界は厳しい規制の下で運営されている。米国のFDAをはじめ、世界各国の同様の機関は、医療機器の分類ごとに特定の清浄度レベルを義務付けています:

| デバイスの分類 | コンタクトレベル | 無菌要件 |

|---|---|---|

| クラスI | 非侵襲的 | 一般的な清潔さ、低い生物負荷 |

| クラスII | 外部コンタクト | 高清浄度、低パーティキュレート |

| クラスIII | 埋め込み型/侵襲性 | 完全無菌、バイオバーデンゼロ |

これらの分類により、必要な無菌バリデーションのレベルが決定される。例えば、移植可能な機器には、完全な 生体適合性9 検査と絶対的な無菌性の保証。

クリーンルームの分類

医療用CNC加工は、ISO 14644-1規格に分類される管理された環境で行われることが多い:

| ISOクラス | 最大粒子/m³≥0.5μm | 代表的なアプリケーション |

|---|---|---|

| ISO 5(クラス100) | 3,520 | クリティカル・インプラント |

| ISO 6(クラス1,000) | 35,200 | 手術器具 |

| ISO 7(クラス10,000) | 352,000 | 一般医療部品 |

| ISO 8(クラス100,000) | 3,520,000 | ノンクリティカル・アセンブリ |

PTSMAKEでは、医療機器製造のためにISO7クリーンルーム設備に投資しており、繊細な部品が加工プロセスを通じて完全性を維持できるようにしています。

CNC作業における必須無菌プロトコル

材料の取り扱いと準備

無菌チェーンは、材料の選択と取り扱いから始まる:

- 認定サプライヤー:医療グレードの認証を受けたサプライヤーから材料を調達する。

- レシート検査:受入材料の汚染物質検査

- 管理されたストレージ:清潔で温度管理された環境で保管すること。

- 前処理クリーニング:加工エリアに入る前の原材料の洗浄

材料追跡システムを導入することで、受付から最終製品まで無菌の連鎖を維持できることがわかりました。

マシンのセットアップとメンテナンス

医療用部品に使用されるCNC機械には、特別な配慮が必要です:

- 専用機材:医療生産専用の機械を指定する

- フィルター付きクーラント:汚染を防ぐため、ろ過された抗菌クーラントを使用する。

- 定期的な消毒:生産と生産の間の機械の清掃

- 予防メンテナンス:機械の摩耗による汚染を防ぐため、定期的なメンテナンスを行う。

私が学んだ重要な要素のひとつは、冷却水の管理は見落とされがちだが、非常に重要だということだ。冷却水システムで細菌が繁殖すると、無菌の部品に生物学的汚染をもたらす可能性がある。

加工後のプロセス

機械加工後の部品は慎重な取り扱いを要する:

- 即時封じ込め:部品を直ちに清潔な容器に移す。

- 有効なクリーニング:超音波洗浄またはその他の有効な洗浄方法を使用する。

- クリーン環境での検査:管理区域での品質チェックの実施

- 無菌包装:適切な医療グレードの材料で包装する

バリデーションとテストの方法論

パーティクルカウンティングとバイオバーデン試験

定期的な検査により、無菌性の維持が確認される:

- 表面サンプリング:綿棒による部品表面の微生物検出

- 粒子計測:製造エリアにおける浮遊粒子のモニタリング

- 細菌内毒素検査:発熱反応を引き起こす可能性のあるパイロジェンをチェックする

滅菌バリデーション

ほとんどの医療部品は最終滅菌を受ける:

- ガンマ線照射:インプラントや繊細な器具に共通

- エチレンオキシド (EtO):熱に敏感な部品に適している

- オートクレーブ/スチーム:耐熱金属部品用

滅菌方法は製品ごとに検証されなければならず、部品の完全性を損なうことなく、すべての微生物の生命を効果的に除去することを保証しなければならない。

文書化とトレーサビリティ

包括的な文書化は、規制遵守のために不可欠である:

- バッチ記録:すべての生産パラメータを文書化する

- クリーニング・バリデーション:すべての洗浄手順と検証を記録する

- 環境モニタリング:ログクリーンルーム条件

- 材料証明書:材料認証の維持

- プロセス・バリデーション:工程が一貫して無菌の結果をもたらすことを証明する文書

PTSMAKEでは、原材料から完成品までの各コンポーネントを追跡する電子文書システムを導入し、医療機器のお客様が必要とする完全なトレーサビリティを提供しています。

共通の課題と解決策

医療機器メーカーと仕事をした経験から言うと、このような無菌性に関する課題は頻繁に発生する:

微粒子汚染

機械加工中に金属やプラスチックの粒子が部品に埋め込まれることがあります。解決策は以下の通りです:

- HEPAフィルター付き空気システム:空気中の微粒子を減らす

- 最適化された切削パラメータ:バリの発生を最小限に抑える

- 超音波洗浄:埋め込まれた粒子の除去

ヒューマン・ファクター

オペレーターは、不注意で汚染をもたらす可能性がある。緩和策には以下が含まれる:

- 総合トレーニング:無菌プロトコルについてスタッフを教育する

- 適切なガウン着用手順:クリーンルームでのガウン着用

- アクセス制限:クリーンルームへの立ち入りを必要な人員に制限する

適切な計画を立て、プロトコルを厳守することで、これらの課題を効果的に管理し、一貫した無菌基準を確保することができる。

医療用CNCマシニング・パートナーシップにとって重要なサプライチェーンとは?

医療機器部品の予期せぬ遅れに直面したことはありませんか?あるいは、サプライチェーンに不適合な材料があることを製造の段階で発見したことはありませんか?医療機器製造において、このようなサプライチェーンの失敗は単にイライラさせるだけでなく、文字通り患者の命を危険にさらすことになりかねません。

医療用CNCマシニングのパートナーシップには、材料のトレーサビリティ、規制遵守、リスク軽減戦略、透明性の高いコミュニケーション・プロトコルなど、厳格なサプライチェーンへの配慮が必要です。成功する医療サプライチェーンは、品質、コスト、納期のバランスをとりながら、全プロセスを通じて包括的な文書化を維持します。

基礎マテリアル・トレーサビリティ・システム

医療機器メーカーと仕事をした経験から言うと、材料のトレーサビリティは、おそらくサプライチェーンにおける最も重要な検討事項の一つです。医療用CNC加工では、サプライチェーン全体を通して、材料の出所と取り扱いについて絶対的な信頼性が求められます。

PTSMAKEでは、以下のような包括的なサービスを提供している。 マテリアル・トレーサビリティ・システム10 このシステムは、原材料の調達から完成品の納品まで、すべてのコンポーネントを追跡します。このシステムにより、以下のことが保証される:

- 材料の各バッチには固有の識別がある

- すべての医療グレードの材料には材料証明書が添付される

- 各部品の完全な製造履歴を文書化

- 重要な変更には正式な承認プロセスが必要

材料トレーサビリティは、単なる規制上のチェックボックスではありません。医療機器メーカーがコンポーネントを特定の材料ロットまで迅速に追跡できれば、潜在的なリコールを効率的に管理し、患者のリスクを最小限に抑えることができます。

国境を越えた規制遵守

医療機器業界は、地域によって異なる厳しい規制の枠組みの下で運営されています。お客様のCNC加工パートナーは、以下の規制に準拠していることを証明する必要があります:

FDA要求事項(米国市場)

- 21 CFR Part 820 品質システム規制

- 材料の生体適合性に関する文書

- 設計履歴ファイル(該当する場合

EU MDRに関する考察

- 技術文書の要件

- リスク管理文書

- 市販後調査能力

ISO13485認証

ほとんどの評判の良い医療用CNC加工パートナーは、特に医療機器の品質管理システムを扱うISO 13485認証を維持しています。この認証は、以下の体系的なアプローチを保証します:

- プロセス検証

- リスク管理

- 管理された製造環境

- 文書管理

潜在的なパートナーを評価する際には、対象市場に特化したコンプライアンス・チェックリストを作成することをお勧めする。このような積極的なアプローチにより、製品ライフサイクルの後半で、コストのかかる規制上の不測の事態を防ぐことができる。

リスク軽減戦略

医療機器のサプライチェーンは、特殊なリスク管理を必要とする独特の脆弱性に直面している。最も効果的なパートナーシップ

デュアル・ソーシング・アプローチ

重要な材料や部品は、一点故障を防ぐために代替供給オプションが必要です。PTSMAKEでは、複数の認定材料サプライヤーとの関係を維持し、継続性を確保しています。

コンポーネントの陳腐化管理

医療機器のライフサイクルは数十年に及ぶことが多く、潜在的な部品の陳腐化を事前に管理する必要があります。機械加工のパートナーは、次のようなプロセスを持っている必要があります:

- 材料の在庫動向をモニターする

- 廃止の可能性を事前に通知する

- 重要部品の緊急時対応計画の策定

災害復旧計画

医療機器メーカーは、長期にわたる生産中断は許されません。効果的なパートナーシップには、堅牢な災害復旧計画が含まれます:

| 回復要素 | 説明 | 実施 |

|---|---|---|

| バックアップ・プロダクション | 代替製造能力 | 同等の能力を持つ二次生産施設 |

| データの冗長性 | 重要な製造データの保護 | クラウドベースのドキュメントと定期的なバックアップ |

| サプライチェーンマッピング | サプライチェーンにおけるすべての依存関係を理解する | サプライヤー・ネットワークの脆弱性を定期的に分析 |

| 通信プロトコル | 混乱時の明確なコミュニケーションライン | 指定窓口とエスカレーション手順 |

これらのリスク軽減戦略は、医療用途における供給継続の絶対的要件とコストとのバランスを考慮しなければならない。

在庫管理とジャスト・イン・タイム生産

医療機器メーカーが直面するコストプレッシャーにより、リーン生産方式の採用が増加している。しかし、医療サプライチェーンでは、ジャストインタイムのアプローチを導入する際に特別な配慮が必要である:

安全在庫の計算

一般消費者向け製品とは異なり、医療用部品は多くの場合、それを考慮した特殊な安全性ストックモデルを必要とする:

- 新規製造のバリデーション要件

- 特殊素材のリードタイム延長

- 変更に関する規制当局の承認スケジュール

需要予測の課題

医療機器の需要予測は、以下の理由から特に難しい:

- 償還方針の変更

- 臨床採用曲線

- 規制当局の承認スケジュール

私が観察した中で、最も成功しているパートナーシップは、リーンの原則と医療特有の在庫管理戦略を組み合わせたものである。このバランスの取れたアプローチにより、重要部品の供給継続性を確保しながら、在庫コストを最小限に抑えることができる。

品質システムの統合

品質は製品に検査することはできません。医療用CNCマシニングのパートナーシップは、メーカーとサプライヤーの品質システムをシームレスに統合する必要があります:

品質指標の共有

医療機器の要件に沿った共通の品質評価指標を確立する:

- ファーストパス歩留まり率

- プロセス能力指数(Cpk)

- 欠陥分類システム

- 逸脱管理プロトコル

共同CAPAシステム

是正処置と予防処置のシステムは、サプライチェーンのパートナー間で統合され、可能になるべきである:

- 組織の垣根を越えた根本原因分析

- 質の高いイベントからの学びの共有

- 是正措置の実施を調整

精密製造に15年以上携わる中で、私は、早期かつ継続的な品質システムの統合が、複雑な医療サプライチェーンにおいてしばしば品質逃れにつながる断片化を防ぐことを発見した。

コミュニケーションと文書化の要件

医療機器の製造には、卓越した文書化とコミュニケーション基準が必要です。最も効果的なパートナーシップの確立

文書管理システム

すべての製造文書は、そうでなければならない:

- バージョン管理

- 権限を与えられた担当者がアクセス可能

- 不正な変更からの保護

- 正確性を定期的に確認

変更管理プロトコル

仕様、プロセス、材料の変更は、以下を含む正式なプロトコルに従わなければならない:

- 影響評価

- バリデーション要件

- 顧客への通知手順

- 規制に関する考慮事項

定期的な事業レビュー

予定されている見直しは検討されるべきである:

- 品質パフォーマンスの傾向

- デリバリー指標

- コスト管理の取り組み

- 継続的改善活動

明確なコミュニケーションプロトコルは、医療機器のサプライチェーンを頻繁に混乱させる不整合を防ぎます。PTSMAKEでは、問題になる前に、課題について透明性のあるコミュニケーションをとることで、長期的なパートナーシップを成功させるために必要な信頼が築かれることを発見しました。

財務安定性に関する考察

医療機器業界は、長期的なスケジュールで運営されているため、サプライヤーの財務的安定性が重要な考慮事項となります。潜在的なCNC機械加工パートナーを評価する際には、以下の点を評価してください:

- 事業の長寿と実績

- 金融安定性指標

- 設備投資パターン

- 業界特有の経験

医療機器のサプライチェーンは、最も脆弱なリンクほど強固です。CNC加工パートナーが、ライフサイクルを通じて製品をサポートできる財務基盤を持っていることを確認することで、混乱を防ぐことができます。

これらの公差を達成することで、医療機器の性能と信頼性がどのように向上するかについては、こちらをクリックしてください。 ↩

医療機器の承認に不可欠な生体適合性規格について学びます。 ↩

現行の適正製造基準(GMP)要件と、それがデバイス製造にどのように影響するかについて学びましょう。 ↩

GMPコンプライアンスが医療機器の品質と規制当局の承認にどのような影響を及ぼすかをご覧ください。 ↩

このようなエラーが医療機器の精度と患者の安全にどのような影響を与えるかを学ぶ。 ↩

最大限のコスト削減を実現するための最適な生産量の算出方法をご紹介します。 ↩

医療機器の高度な加工技術を学ぶにはクリックしてください。 ↩

医療機器におけるバイオフィルム形成の防止に関する専門家ガイドはこちら。 ↩

医療用途における人体組織との材料適合性について学ぶ。 ↩

包括的なシステムにより、製造工程全体を通して材料が完全に可視化され、コンプライアンスと患者の安全が保証されます。 ↩