ある機械が信じられないほど重い荷物をわずかな力で持ち上げることができるのを不思議に思ったことはありませんか?多くの製造業関係者は、油圧システムの背後にあるメカニズムを理解するのに苦労しており、非効率的な作業や潜在的な安全リスクを引き起こしています。

油圧ピストンは、流体の圧力を利用して力を発生させます。流体がシリンダーに送り込まれると、その流体がピストンヘッドを押し、油圧を機械的な力に変換します。このシンプルで強力な機構により、さまざまな用途で重量物の持ち上げや精密な制御が可能になります。

私はPTSMAKEの製造施設で数え切れないほどの油圧システムを扱ってきましたが、その効率にはいつも驚かされます。機械を設計するにしても、装置を保守するにしても、油圧ピストンを理解することは非常に重要です。この魅力的な部品と、それが製造工程をどのように変えることができるかについて、いくつかの重要な洞察をお話ししましょう。

油圧システムにおけるピストンとは?

ある油圧機器が突然力を失ったり、予期せぬ故障を起こしたりするのを不思議に思ったことはありませんか?多くのエンジニアは、油圧システムの性能が低下したときにこの問題に直面しますが、多くの場合、ピストンという重要な部品を誤解していることが原因です。

油圧ピストンは、チャンバー内を移動して流体圧を機械的な力に変換する円筒形の部品です。油圧システムの心臓部であり、流体圧を利用してさまざまな産業用途の直線運動を生み出します。

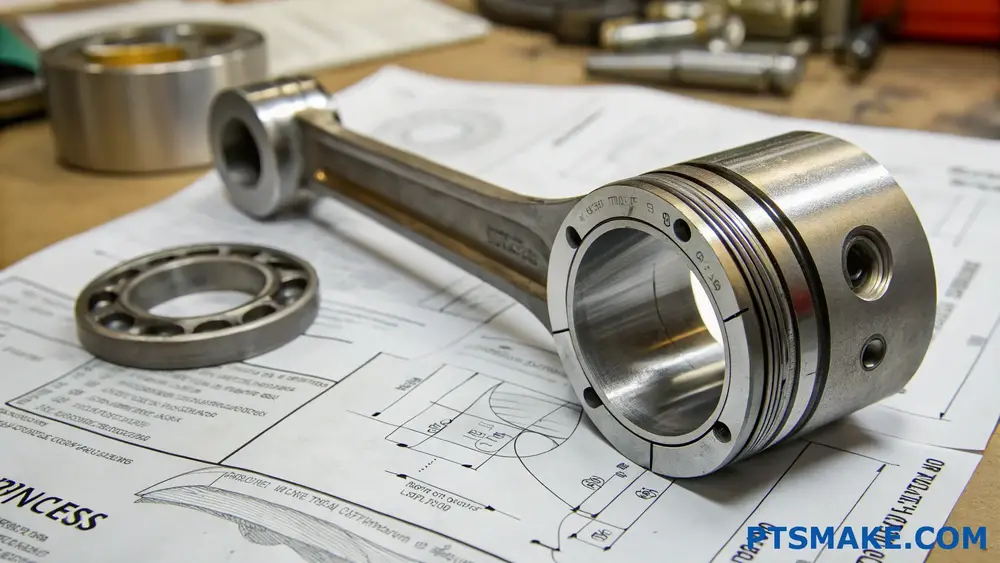

基本構造と構成部品

油圧ピストンの基本構造には、シームレスに連動するいくつかの重要な部品が含まれています。これらの重要な部品を分解してみましょう:

コア・コンポーネント

- ピストン・ヘッド:主円筒体

- ピストンロッド:外部機構に接続

- シール:液漏れを防ぐ

- シリンダー:ピストンアセンブリ

について 往復運動1 これらのコンポーネントの組み合わせが、油圧パワートランスミッションの基礎となる。

動作原理

油圧ピストンの作動は、閉じ込められた流体に加えられる圧力はすべての方向に等しく伝達されるというパスカルの法則に依存している。実用的には

圧力アプリケーション

- 流体がシリンダーに入る

- ピストン面に圧力がかかる

- 力は機械的な動きを生み出す

- 連結されたメカニズムへの移籍

油圧ピストンの種類

様々なアプリケーションには、様々なタイプのピストンが必要です。ここでは、その包括的な内訳を紹介する:

| タイプ | 主要用途 | メリット | 制限事項 |

|---|---|---|---|

| 単動式 | 簡単なリフト操作 | コストパフォーマンス、シンプルなデザイン | 一方向の力に限定 |

| 複動式 | 複雑な機械 | 双方向の力、より高いコントロール性 | メンテナンスの必要性が高い |

| 伸縮式 | モバイル機器 | リーチ拡大、コンパクト収納 | 複雑なシーリング要件 |

| プランジャー | 高圧用途 | 優れた圧力処理 | 限られたストローク長 |

素材の選択

材料の選択はピストンの性能に大きく影響します:

一般材料

- スチール合金:高強度用途

- 青銅: 磨耗面に使用

- 複合材料:特殊用途向け

- セラミック:極限環境用

PTSMAKEでの経験では、高精度の油圧ピストンを製造するための特殊なCNC機械加工プロセスを開発し、それぞれの用途に最適な材料を選択できるようにしてきました。

パフォーマンス要因

油圧ピストンの性能には、いくつかの重要な要因が影響する:

重要なパラメーター

動作圧力

- 使用圧力範囲

- 圧力ピーク

- システム要件

温度に関する考察

- 環境条件

- 流体温度

- 材料の熱膨張

速度要件

- 延長率

- 後退速度

- サイクルタイムの必要性

メンテナンスとケア

適切なメンテナンスにより、最適なピストン性能を確保します:

定期検査のポイント

- シールの状態

- 表面摩耗

- アライメント

- 流体の清浄度

よくある問題と解決策

| 問題 | 考えられる原因 | ソリューション |

|---|---|---|

| リーク | 摩耗したシール | シールの交換 |

| 動作が遅い | 汚染された液体 | システムを清掃し、フルードを交換する |

| 一貫性のない動き | システム内の空気 | ラインからエアを抜く |

| 過度の騒音 | ミスアライメント | コンポーネントの再調整 |

応用例

油圧ピストンはさまざまな産業で使用されている:

産業用途

- 製造設備

- 建設機械

- 農機具

- マテリアルハンドリングシステム

PTSMAKEでは、数多くの精密製造プロジェクト、特に油圧部品のCNC機械加工サービスにおいて、これらのソリューションを導入してきました。

設計上の考慮事項

油圧ピストン・システムを設計する際には、いくつかの要素に注意を払う必要がある:

主要なデザイン要素

負荷要件

- 静的負荷

- ダイナミックな力

- 安全係数

環境条件

- 動作環境

- 温度範囲

- 風雨にさらされる

システム・インテグレーション

- スペースの制約

- 電源要件

- 制御システム

今後の動向

油圧ピストン業界は進化し続けている:

新たなテクノロジー

- 状態監視用スマートセンサー

- 効率を高める先進素材

- 統合制御システム

- 環境に優しい液体オプション

PTSMAKEのエンジニアリング・チームは、このような開発状況を常に把握し、製造工程に新技術を取り入れることで、最先端のソリューションを提供しています。

油圧ピストンはどこで使われるのか?

建設重機が巨大な荷物を軽々と持ち上げるのを見て、何がそれを可能にしているのか不思議に思ったことはないだろうか。あるいは、車のブレーキペダルがわずかなタッチにもスムーズに反応することに気づいたことはないだろうか。こうした日常の驚異には、多くの人が当たり前だと思っている強力な秘密が隠されている。

油圧ピストンは、建設機械や自動車システムから製造機械や航空宇宙技術に至るまで、さまざまな用途で幅広く使用されています。流体の圧力を機械的な力に変換し、大きな力の伝達が要求される機器において強力な直線運動制御を可能にします。

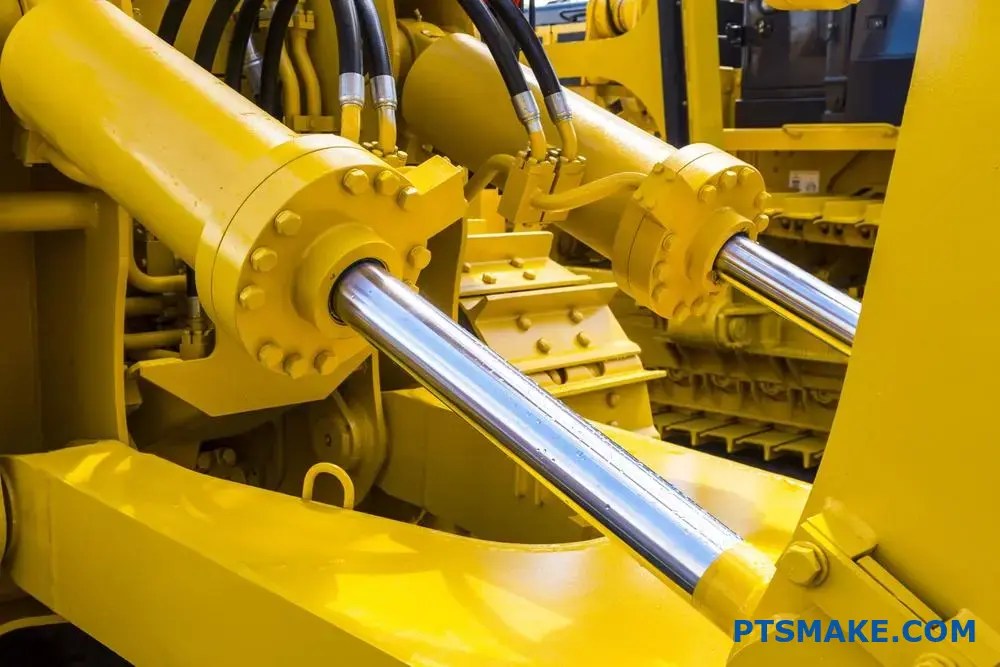

重機における一般的な用途

重機は、その中核となる作業において油圧ピストンに大きく依存している。建設会社と仕事をした経験から、私はいくつかの重要な用途を観察してきた:

建設機械

- 掘削機:ブーム、アーム、バケットの動き

- ブルドーザーブレード昇降・傾斜機構

- クレーンアウトリガー・スタビライゼーションとブーム・エクステンション

農業機械

- トラクター三点ヒッチシステム

- ハーベスターリールの高さ調整

- ベーラー圧縮メカニズム

自動車用途

自動車産業では、さまざまなシステムに油圧ピストンが広く使用されている:

ブレーキシステム

について マスターシリンダー2 は油圧ピストンと連動し、足の力を大きな制動力に変える。現代の自動車は、この技術を活用している:

- アンチロック・ブレーキ・システム(ABS)

- 緊急ブレーキアシスト

- 安定制御システム

サスペンション・システム

アクティブ・サスペンション・システムは、油圧ピストンを採用している:

- 車高調整

- 減衰率のコントロール

- 車両安定性の向上

工業生産

製造施設では、油圧ピストンが重要な役割を果たしている:

生産設備

| 設備タイプ | ピストン・アプリケーション |

|---|---|

| 射出成形機 | 素材の圧縮 |

| プレス機械 | フォースアプリケーション |

| 組立ライン | コンポーネントの位置決め |

| マテリアルハンドリング | 荷物の持ち上げ |

PTSMAKEでは、精密製造工程、特に精密な力制御が不可欠な射出成形工程に油圧システムを定期的に組み込んでいます。

安全システム

産業用安全機器は、多くの場合、油圧ピストンに依存している:

- 緊急停止

- 安全バリア

- マシンガード

- 圧力開放システム

航空宇宙用途

航空宇宙産業では、油圧ピストンが使用されている:

航空機システム

- ランディングギアの展開

- 飛行制御面

- 貨物ドアの操作

- スラストリバーサー

地上支援機材

- 航空機整備用リフト

- 貨物積載システム

- 航空機牽引車

マリンアプリケーション

船舶や舶用機器には油圧ピストンが使われている:

船舶運航

- ステアリングシステム

- スタビライザーフィン

- 荷役機械

- 甲板機械

港湾設備

- コンテナクレーン

- 船舶から陸上への輸送システム

- ドック作業

建物とインフラ

現代の建物やインフラは、油圧ピストンを利用している:

垂直輸送

- エレベーターシステム

- プラットフォーム・リフト

- 駐車場システム

土木工学

- ブリッジ・メカニズム

- ロックゲート

- 洪水バリア

医療機器

医療分野は油圧ピストンに依存している:

患者ケア機器

- 手術台

- 歯科用チェア

- 利用者リフト

- 医療用画像機器

この幅広い用途は、現代技術における油圧ピストンの多用途性と重要性を示しています。PTSMAKEでは、油圧システムを様々なカスタム製造ソリューション、特に正確な力制御が重要な精密機械加工プロセスに組み込んできました。

油圧ピストンの信頼性とパワーは、正確な力制御とスムーズな操作を必要とする用途に不可欠です。このような用途を理解することは、エンジニアや設計者がプロジェクトに油圧システムを組み込む際に、十分な情報を得た上で決断するのに役立ちます。

油圧ピストンポンプとは?

油圧システムが完璧に作動するものもあれば、圧力が安定せず故障が頻発するものもあるのはなぜだろうと不思議に思ったことはありませんか?その違いは、多くのオペレータが問題が発生するまで見過ごしている、ある重要なコンポーネントにあることが多いのです。

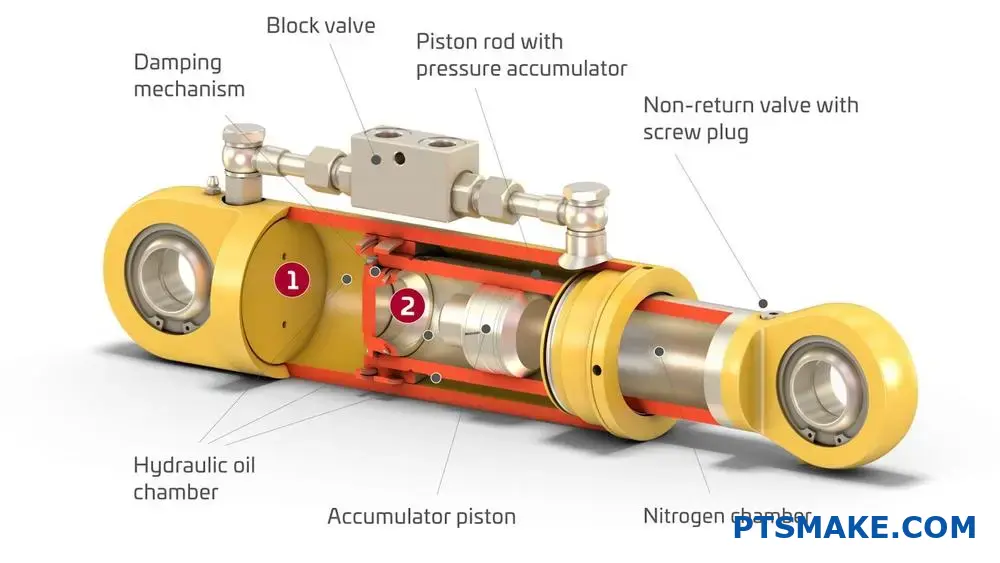

油圧ピストンポンプは、往復運動するピストンを使って流れと圧力を作り出し、機械力を油圧エネルギーに変換します。吸入ストロークで流体をチャンバーに吸入し、吐出ストロークで圧力をかけて吐出させるため、さまざまな産業用途に不可欠です。

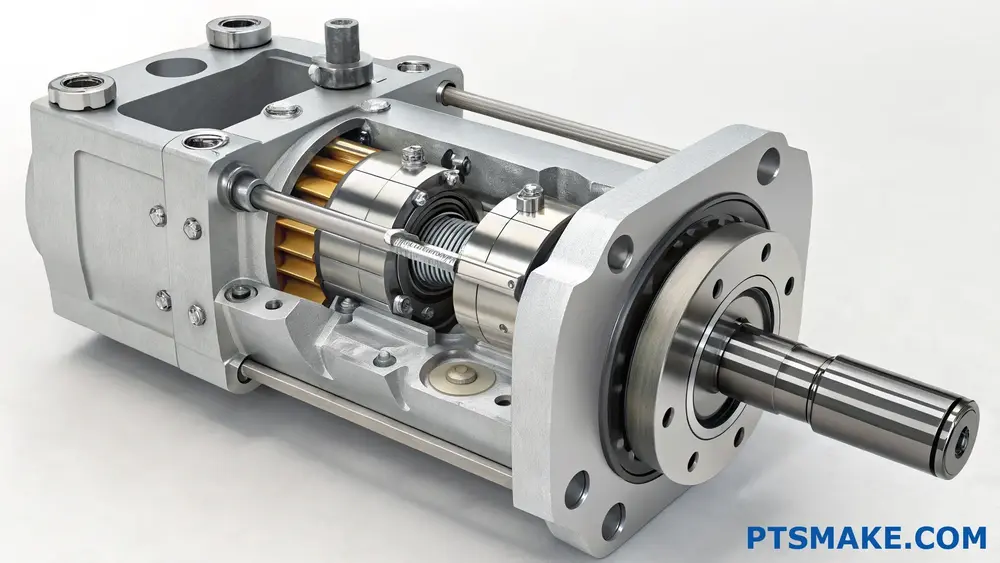

コア・コンポーネントを理解する

油圧ピストンポンプの有効性は、その主要部品に大きく依存しています。各部品はポンプの作動において特定の役割を果たします:

シリンダーブロック

- ピストンを収容する

- 構造的なサポートを提供

- 流体チャンネルを含む

- 正確な公差を維持

ピストンとシューズ

ピストンはポンプの主力であり、シューは斜板との接触を維持します。PTSMAKEでは、これらの重要な部品の最適な表面仕上げを達成するために、製造工程を改良してきました。

斜板

この角度のついたプレートがポンプの排気量を決定する。この 斜板角度3 流量と圧力出力に影響する。

動作原理

吸気ストローク

この段階では、ピストンが後退して真空状態になり、シリンダー内に液体が引き込まれる。このプロセスには以下が含まれる:

- ピストン離脱

- 圧力差の発生

- 逆止弁を介した流体の取り込み

- チャンバー充填

脳卒中

ピストンが前進し、作動油を加圧して排出する。これにより、システムの作動に必要な油圧力が生み出される。

油圧ピストンポンプの種類

| タイプ | メリット | 一般的なアプリケーション |

|---|---|---|

| アキシャル | 高効率、コンパクト設計 | モバイル機器、産業機械 |

| ラジアル | 高圧力対応 | 重機、プレスシステム |

| ベント軸 | 優れた耐久性 | 建設機械、船舶システム |

パフォーマンス特性

圧力定格

現代の油圧ピストンポンプは、通常これらの範囲内で作動する:

- 低圧: 0-2000 psi

- 中圧: 2000-5000 psi

- 高圧:5000+ psi

効率要因

ポンプの効率にはいくつかの要素が影響する:

- 動作温度

- 流体粘度

- システム圧力

- メンテナンス

- コンポーネントの品質

業界を超えたアプリケーション

油圧ピストンポンプは汎用性が高いため、さまざまな分野で不可欠です:

製造業

製造施設では、これらのポンプが動力源となる:

- CNCマシン

- 油圧プレス

- マテリアルハンドリング機器

- 組立ラインシステム

建設

建設機械は、油圧ピストンポンプに大きく依存している:

- 掘削機

- ブルドーザー

- クレーン

- コンクリートポンプ

航空宇宙

航空宇宙産業は、特殊な油圧システムを必要とする:

- 着陸装置の操作

- 飛行制御面

- カーゴ・ドア機構

- 試験装置

メンテナンス

最適なパフォーマンスを確保するために、定期的なメンテナンスは以下の点に重点を置くべきである:

デイリーチェック

- フルードレベル監視

- 温度観測

- 異常なノイズの検出

- リーク検査

定期メンテナンス

- 流体分析

- フィルター交換

- 部品検査

- パフォーマンステスト

よくある問題のトラブルシューティング

問題が発生した場合、体系的な診断が不可欠である:

低圧

- フルードレベルのチェック

- 漏れの点検

- リリーフバルブの設定を評価する

- ポンプの摩耗を調べる

過度の騒音

- システム内の空気

- キャビテーション

- 機械的摩耗

- ミスアライメント

オーバーヒート

- 冷却不足

- 流体劣化

- システムの過負荷

- 流量制限

PTSMAKEでの経験を通して、システムの信頼性には適切な部品の選択とメンテナンスが重要であることを学びました。当社の精密製造能力は、交換部品がOEMの仕様に適合するか、それを上回ることを保証します。

油圧ピストンをどのように制御するか?

油圧ピストンの動きが安定しないことに悩まされたことはありませんか?機器が不意に動いたり、正確な制御を維持できなかったりすると、生産遅延や品質問題を引き起こす可能性があり、イライラさせられます。

油圧ピストンを制御するには、適切なバルブの選択、圧力調整、流量制御設定が必要です。重要なコンポーネントには、方向制御バルブ、圧力逃しバルブ、流量制御バルブが含まれ、正確な動きと位置決めを確実にするために、フィードバックシステムと連動します。

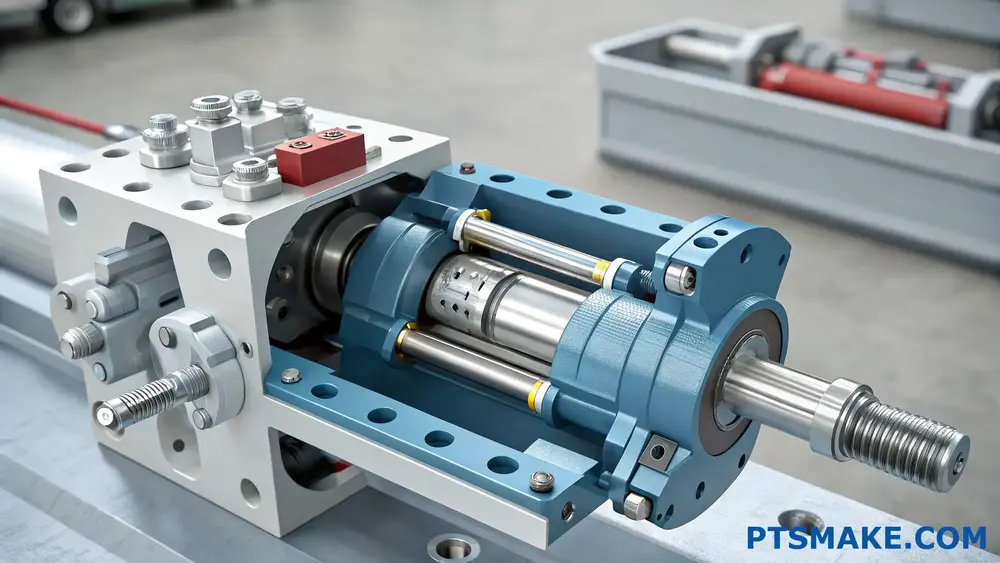

基本的な制御コンポーネントを理解する

油圧ピストン制御の基礎は、いくつかの重要なコンポーネントが連携して動作することにあります。それぞれが正確な動きと位置制御を維持するために重要な役割を果たしています。

方向制御弁

方向制御弁は、ピストンの移動方向を決定する主要コンポーネントです。これらのバルブは作動油の流路を管理し、以下のことを可能にします:

- ピストンの伸び

- ピストンの後退

- ニュートラルポジション保持

圧力制御システム

圧力制御は安全で効率的な運転に不可欠です。システムには以下が含まれます:

- システム保護用圧力逃し弁

- 特定の回路要件に対応する減圧弁

- 動作タイミングのためのシーケンスバルブ

高度な制御方法

最新の油圧システムは、精密な位置決めと動作制御を実現するために高度な制御方法を採用しています。これらの方法は、システムの性能と信頼性を向上させます。

比例制御

| 制御パラメータ | ベネフィット | 申し込み |

|---|---|---|

| スピード | スムーズな加減速 | 生産機械 |

| フォース | 正確な圧力調整 | プレス業務 |

| ポジション | 正確な終点コントロール | 自動化システム |

閉ループ制御システム

これらのシステムは、リアルタイムでフィードバックを提供する:

- ポジション・モニタリング

- 圧力調整

- スピード調整

システムの統合と最適化

PTSMAKEでは、製造工程に数多くの油圧制御システムを導入してきました。最適なシステムインテグレーションについて学んだことをご紹介します:

コンポーネントの選択

適切な部品を選ぶことが重要だ:

- 流量要件に基づくバルブのサイジング

- フィードバック精度のためのセンサー選択

- システム要求に対するコントローラーの仕様

パフォーマンス・モニタリング

定期的なモニタリングにより、最適な管理を行う:

- 圧力測定

- 温度モニタリング

- 流量検証

- 位置精度のチェック

一般的な制御問題のトラブルシューティング

よくある問題を理解することは、システムの信頼性を維持するのに役立つ:

圧力に関する問題

- 圧力不足で動きが鈍い

- システムの損傷につながる過度の圧力

- 制御精度に影響する圧力変動

フロー制御の問題

- システム内の空気による不規則な動き

- 流れの制限によるぎくしゃくした動き

- バルブの応答遅れ

最適制御のためのメンテナンス

適切なメンテナンスは、安定した制御性能を保証します:

定期検査

- フルード漏れのチェック

- シールと接続部の点検

- 液体の状態をモニターする

- センサーの校正を確認する

予防メンテナンス・スケジュール

| メンテナンスタスク | 頻度 | インパクト |

|---|---|---|

| 流体分析 | 四半期 | システムの寿命 |

| フィルター交換 | 半年ごと | パフォーマンスの一貫性 |

| シール検査 | 毎月 | 漏水防止 |

| 校正チェック | 年2回 | 制御精度 |

安全への配慮

油圧ピストン制御は安全が第一です:

システム保護

- 圧力逃し弁の設置

- 必要に応じてアキュムレーター・システムを使用する

- 緊急停止システムの導入

- システム温度の監視

オペレーターの安全

- 適切なトレーニングの実施

- 安全ガードの設置

- 適切な個人用保護具の使用

- ロックアウト/タグアウト手順に従う

油圧制御の将来動向

業界は新しい技術によって進化している:

デジタル統合

- リアルタイムモニタリング用スマートセンサー

- IoT接続による遠隔操作

- 予知保全機能

- パフォーマンス最適化のためのデータ分析

エネルギー効率

- 可変速ドライブ

- エネルギー回収システム

- スマートな制御アルゴリズム

- ハイブリッド・システム

環境への配慮

最新の油圧制御システムは、環境問題に対応しなければならない:

環境に優しいソリューション

- 生物分解性油圧作動油

- エネルギー効率の高い制御戦略

- 漏水防止システム

- 廃棄物削減の方法

油圧ピストン制御に対するこの包括的なアプローチにより、信頼性が高く、効率的で安全な運転が保証されるとともに、最新の製造要件にも対応できます。

油圧ピストンシールの交換方法

油圧システムが突然圧力を失ったり、あちこちに厄介なオイル漏れを残したりしたことはありませんか?ピストンシールの不具合に対処することのフラストレーションは、特に重要なプロジェクトの最中には、作業全体をコストのかかる停止に追い込みかねません。

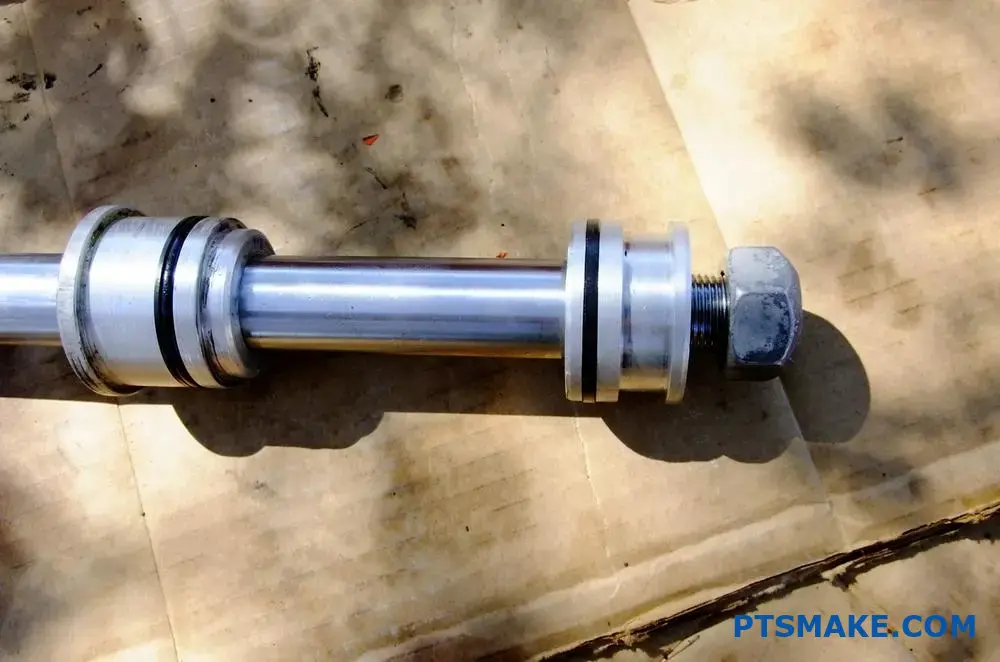

油圧ピストンシールの交換には、系統的なアプローチが必要です。すなわち、作業エリアの清掃、ピストンの取り外し、古いシールの注意深い取り出し、すべてのコンポーネントの清掃、適切な潤滑剤を使用した新しいシールの取り付け、メーカーの仕様に従った再組み立てです。このプロセスにより、最適なシール性能とシステムの信頼性が保証されます。

シールの種類と機能を理解する

さまざまな油圧システムには、その作動条件に基づいて特定のタイプのシールが必要です。最も一般的なシールは以下の通りです:

プライマリーシール

緩衝シール

これらはさらなる保護を提供し、シーリングシステム全体の性能を向上させる。一般的なタイプは以下の通り:

| シールタイプ | 主要用途 | 動作圧力 |

|---|---|---|

| ワイパーシール | 汚染を防ぐ | 低圧 |

| バックアップ・リング | プライマリーシールをサポート | 高圧 |

| ガイドリング | ピストンのアライメントを維持する | 中圧 |

準備ステップ

ワークスペースの設定

- ワークスペースの掃除と整理整頓

- 必要な道具を集める:

- シール取り付け工具

- 清掃用品

- 校正済みトルクレンチ

- メーカーマニュアル

安全対策

- すべてのシステム圧力を解放する

- 電源のロックアウト

- 適切なPPEの使用

- コンポーネントのポジションを記録する

除去プロセス

システム排水

- 作動油を適切な容器に排出する。

- すべての接続ポイントに印をつける

- 関連配管の取り外し

ピストン抽出

- シリンダーヘッドを取り外す

- ピストンロッドアセンブリーを慎重にスライドさせる

- 書類シールの向き

- あらゆるタイミングの関係をマークする

清掃と検査

部品洗浄

- 適切な溶剤を使用する

- すべての金属表面をクリーニングする

- すべてのゴミを取り除く

- シールの溝に特に注意

表面検査

- 得点のチェック

- 摩耗パターンの測定

- クロムめっきの検査

- 溝の寸法を確認する

インストール手順

新しいシールの準備

- 正しいシール仕様を確認する

- シールを適切に潤滑する

- シール材適合性の確認

- 適切な膨張を可能にする

インストレーション・テクニック

PTSMAKEでは、損傷を最小限に抑え、適切なフィッティングを保証するシール取り付けのための特定のテクニックを開発しました:

- 適切な取り付け工具を使用する

- 適切なアライメントを維持する

- メーカーのトルク仕様に従う

- 取り付け後、自由な動きを確認する

テストと検証

初期テスト

- ドライサイクリングテストの実施

- バインディングのチェック

- スムーズな動作を確認

- 初期圧力テストのモニター

パフォーマンス検証

| テスト・パラメーター | 許容範囲 | 警告のサイン |

|---|---|---|

| 動作圧力 | システム固有 | 圧力損失 |

| サイクルタイム | スペック±5% | 不規則な動き |

| リーク | 目に見える漏れはゼロ | あらゆる染み出し |

| 温度 | スペック範囲内 | 過度の暑さ |

メンテナンスに関する推奨事項

シールの寿命を延ばし、最適な性能を維持する:

- 定期点検スケジュール

- 適切なフルードメンテナンス

- 温度モニタリング

- 汚染管理

- 圧力モニタリング

よくある問題のトラブルシューティング

早期シール不良

- 誤った取り付け

- 汚染

- ミスアライメント

- 極端な気温

パフォーマンスの問題

- 圧力損失

- 不規則な動き

- 過度の騒音

- 温度スパイク

長期信頼性のためのベストプラクティス

ドキュメンテーション

- メンテナンス記録

- 交換日

- パフォーマンスデータ

- 検査結果

トレーニング

- 適切な設置技術

- トラブルシューティングの手順

- 安全プロトコル

- 緊急時の対応

品質管理

- 定期的なシステム監査

- 部品検査

- パフォーマンス・モニタリング

- 流体分析

PTSMAKEの経験から、適切なシール交換は技術的なプロセスだけでなく、システム全体と各コンポーネントの相互作用を理解することが重要であることがわかりました。これらの包括的なガイドラインに従うことで、信頼性の高い油圧システムの性能を確保し、ダウンタイムを最小限に抑えることができます。

2つのピストンを持つ油圧プレスはどのように動作しますか?

ある油圧プレスが他のものより強力に見えるのを不思議に思ったことはありませんか?多くの場合、その違いはピストン構成にあります。エンジニアがシングルピストンシステムの限界に直面したとき、その解決策は案外簡単かもしれません。

2つのピストンを持つ油圧プレスは、パスカルの法則に基づいて作動し、1つのピストンに加えられた力が流体を通して伝達され、2つ目のピストンに掛け合わされた力を生み出します。このセットアップにより、産業用途で制御と精度を維持しながら、より大きな力を出力することができます。

デュアル・ピストン・メカニズムを理解する

デュアルピストン油圧プレスシステムは、フルードパワー技術の大きな進歩を象徴しています。PTSMAKEでは、この機構を定期的に精密製造工程に組み込んでいます。このシステムは、入力(または一次)ピストンと出力(または二次)ピストンの2つの主要なピストンで構成され、油圧流体システムで接続されています。

ツー・ピストン・システムの主要構成部品

- プライマリピストン(入力)

- セカンダリーピストン(出力)

- 作動油室

- シールとガスケット

- コントロールバルブ

システムの有効性は、これらの部品の品質に大きく依存しています。そのため、PTSMAKEでは、すべての油圧システム部品に対して厳しい品質管理基準を設けています。

力の乗算原理

について 力倍率6 2ピストンシステムでは、ピストン面積の関係によって決まります。数学的な関係を簡単に説明しよう:

| 入力ピストン面積 (A₁) | 出力ピストン面積(A) | 力の掛け算 |

|---|---|---|

| 1 cm² | 10 cm² | 10x |

| 2 cm² | 20 cm² | 10x |

| 5 cm² | 100 cm² | 20x |

実践的応用

さまざまな製造工程に携わってきた私の経験では、2ピストン油圧プレスはこの点で優れている:

- 金属成形作業

- 精密部品組立

- 材料試験

- 圧縮成形

デュアル・ピストン構成の利点

2ピストン・セットアップには、シングル・ピストン・システムと比較していくつかの利点がある:

強化されたフォースコントロール

- 正確な圧力調整

- より良い力配分

- オペレーションの安定性向上

効率の向上

- より低い入力でより高い力出力

- エネルギー消費の削減

- よりコンパクトなデザイン

設計上の考慮事項

2ピストン油圧プレスシステムを設計する際には、いくつかの要素に注意を払う必要がある:

素材の選択

ピストンとシリンダーの材質の選択は、性能に大きく影響する:

シリンダー材料:

- 耐久性に優れた高級スチール

- 耐摩耗性のクロムメッキ表面

- 腐食防止のための特殊処理素材

シール材:

- 高性能ポリマー

- 耐熱コンパウンド

- 耐摩耗性エラストマー

メンテナンス要件

定期的なメンテナンスが、最適なパフォーマンスを保証します:

毎日のチェック

- フルードレベル監視

- シール検査

- 圧力計の検証

定期的なメンテナンス:

- 液体交換

- シール交換

- アライメント検証

安全への配慮

2ピストン油圧プレスを操作する際には、安全性が最も重要です:

圧力開放システム

- 緊急圧力開放弁

- 自動シャットダウン機構

- 圧力監視システム

オペレーター保護

フィジカル・ガード

- バリアシステム

- ライトカーテン

- 緊急停止ボタン

操作手順:

- 明確な安全プロトコル

- 定期的なトレーニング・プログラム

- 必要書類

よくあるトラブルシューティングの問題

よくある問題を理解することは、システムの効率維持に役立つ:

圧力損失:

- シールの劣化

- 液漏れ

- バルブの故障

不均等な力配分:

- ミスアライメントの問題

- 磨耗した部品

- 汚染された液体

コントロールの問題:

- バルブの摩耗

- 電子システムの故障

- センサーの校正エラー

今後の展開

技術は進化し続けている:

スマートシステムの統合:

- リアルタイム・モニタリング

- 予知保全

- 自動調整

素材の革新:

- 高度なシール材

- 流体処方の改善

- 表面処理の強化

油圧ピストンの正しい材料を選ぶには?

油圧ピストンの早期故障という苛立たしい課題に直面したことがありますか?これは、コストのかかるダウンタイムや修理につながる一般的な問題です。さらに悪いことに、間違った材料を選択すると、予期しないときに致命的なシステム故障を引き起こす可能性があります。

油圧ピストンに適切な材料を選択するには、作動圧力、温度、流体適合性、耐摩耗性などの要因を慎重に考慮する必要があります。理想的な材料は、特定の用途要件を満たしながら、機械的特性、耐腐食性、および費用対効果のバランスをとる必要があります。

油圧ピストンの材料特性を理解する

機械的特性

材料の機械的特性は、油圧ピストンの性能において重要な役割を果たします。PTSMAKEでは、いくつかの重要な特性に着目しています:

- 引張強さ:圧力に耐える材料の能力を決定する。

- 硬度:耐摩耗性と耐久性に影響する。

- 疲労耐性:繰り返し荷重の用途では重要

- 衝撃強度:衝撃吸収に重要

表面特性

表面仕上げとコーティングのオプションは、ピストンの性能に大きく影響します。材料はその トライボロジー7 耐用年数を通じての特性以下がその内容である:

- 表面粗さ

- コーティング適合性

- 耐摩耗性

- 摩擦係数

一般的な材料とその用途

クロムメッキ炭素鋼

この素材は優れた耐摩耗性と耐食性を備えています。私たちの経験では、特に以下の用途に適しています:

| アプリケーション・タイプ | 使用圧力 (MPa) | 温度範囲 (°C) |

|---|---|---|

| 汎用 | 最大35 | -20~200 |

| ヘビーデューティー | 35-70 | -20~180 |

| エクストリーム・デューティー | 70歳以上 | -40~150 |

ステンレス鋼

ステンレス鋼は耐食性に優れ、理想的な素材です:

- 食品加工機器

- マリンアプリケーション

- 化学処理

- 医療機器

青銅合金

ブロンズ素材には独特の利点がある:

- 優れた自己潤滑性

- 良好な熱伝導性

- 優れた耐摩耗性

- 各種油圧作動油に対応

環境への配慮

温度効果

温度は材料の選択に大きく影響する:

- 高温は材料の強度に影響を与える

- 熱膨張を考慮しなければならない

- 温度範囲にわたる材料の安定性

- 放熱特性

化学的適合性

異なる作動油には、特定の材料に関する考慮が必要である:

| 流体タイプ | 推奨素材 | 特別な配慮 |

|---|---|---|

| ミネラルオイル | クロムメッキ鋼 | 標準アプリケーション |

| 合成 | ステンレス | 耐薬品性 |

| 水性 | 青銅合金 | 腐食保護 |

コスト・ベネフィット分析

初期投資と生涯価値

素材を選ぶ際には、次のことを考慮する:

- 材料単価

- 製造の複雑さ

- 期待耐用年数

- メンテナンス要件

パフォーマンスの最適化

ROIを最大化する:

- 材料特性をアプリケーション要件に適合させる

- 運転条件を考慮する

- メンテナンス費用を考慮する

- 交換頻度の評価

設計上の考慮事項

負荷要件

材料の選択は、以下のことを考慮しなければならない:

- 静的負荷

- 動的負荷

- 衝撃荷重

- 疲労サイクル

サイズと重量の制約

考えてみよう:

- スペースの制限

- 体重制限

- 電源要件

- 効率目標

テストと検証

材料試験手順

PTSMAKEでは、厳格なテストを実施しています:

- 硬度試験

- 耐摩耗性評価

- 腐食試験

- 疲労試験

品質管理対策

当社の品質管理プロセスには以下が含まれる:

- 材料認証

- 寸法検査

- 表面仕上げの検証

- パフォーマンステスト

今後の動向

先端材料

新たな選択肢には以下が含まれる:

- 複合材料

- セラミック・コーティング

- ナノ加工表面

- スマート素材

持続可能性への配慮

現代の素材選びは考慮しなければならない:

- 環境への影響

- リサイクル性

- エネルギー効率

- カーボンフットプリント

油圧ピストンの寿命に影響を与える要因とは?

予期せぬ油圧システムの故障で生産ライン全体が停止した経験はありませんか?早期のピストン摩耗に対処することのフラストレーションは、特にこのような故障がコストのかかるダウンタイムや修理につながる場合、圧倒されることがあります。

油圧ピストンの寿命は、主に運転条件、材料品質、保守方法、およびシステム設計の影響を受けます。主な要因には、作動温度、作動油の汚れ、圧力サイクル、シールの状態、適切な取り付け方法などがあります。

動作環境への影響

温度に関する考察

作動温度は油圧ピストンの寿命において重要な役割を果たします。システムが設計仕様を超える温度で運転されると、ピストンの寿命は短くなります。 粘度8 作動油の温度は劇的に変化し、潤滑および摩耗パターンに影響を与えます。最適な性能を得るためには、温度を43°C~60°C(110°F~140°F)に維持することを推奨します。

圧力サイクル

圧力サイクルの繰り返しは、材料の疲労につながります。様々な産業用アプリケーションに携わってきた経験から、頻繁な高圧サイクル下で作動するシステムは、より強固なメンテナンス・スケジュールを必要とします。以下は、圧力が寿命に与える影響の内訳です:

| 圧力範囲 (PSI) | 期待される寿命への影響 | 推奨点検頻度 |

|---|---|---|

| 0-1000 | 最小限の摩耗 | 四半期 |

| 1000-3000 | 中程度の摩耗 | 毎月 |

| 3000+ | 摩耗の促進 | 隔週 |

素材の品質と選択

ピストン材料構成

ピストン材質の選択は耐久性に大きく影響します。PTSMAKEでは、高負荷のかかる用途において、クロムメッキを施したスチールピストンが優れた性能を発揮することを確認しています。異なる材料は、様々な利点を提供します:

- クロムメッキ鋼:優れた耐摩耗性

- ステンレス鋼:優れた耐食性

- 炭素鋼:標準的な用途ではコスト効率に優れる

- セラミックコーティング:表面硬度の向上

シールの品質

高品質のシールは、ピストンの長寿命化に不可欠です。シールの選定を誤ると、次のようなことが起こります:

- 内部リーク

- 摩擦の増加

- 摩耗の促進

- システムの非効率性

メンテナンス

定期検査の手順

体系的な検査ルーチンを実施することで、潜在的な問題が重大になる前に特定することができる。主な検査ポイントは以下の通り:

- 表面摩耗パターン

- シールの状態

- アライメント検証

- ロッドの真直度

- 取り付けブラケットの完全性

流体管理

適切な流体管理は、ピストンの寿命を延ばすために極めて重要です。これには以下が含まれます:

- 定期的な流体分析

- 汚染モニタリング

- 適切なろ過

- 適時の水分補給

システム設計の考慮事項

負荷分散

適切な負荷分散は偏摩耗を防ぐ。これらの要因を考慮する:

- アライメント公差

- サイドローディング防止

- マウントデザイン

- 支持構造の完全性

スピードとストローク

運転速度とストロークの長さは摩耗パターンに影響する:

| 速度範囲 | コンポーネントへの影響 | 設計上の考慮事項 |

|---|---|---|

| 低速 | 最小限の摩耗 | 標準的なシールで十分 |

| 中速 | 通常の摩耗 | 潤滑の強化が必要 |

| 高速 | 摩耗の促進 | 特殊なシール設計が必要 |

インストールのベストプラクティス

アライメント要件

取り付け時の適切なアライメントは非常に重要です。主なポイントは以下の通り:

- アライメントツールの使用

- トルク仕様

- 取り付け面の準備

- 清浄度プロトコル

慣らし運転の手順

適切な慣らし運転を実施することで、ピストンの寿命を大幅に延ばすことができます:

- 徐々に圧力を上げる

- スピード・ランピング

- 温度モニタリング

- パフォーマンス検証

環境要因

埃と汚染

環境条件はピストンの寿命に大きく影響します:

- 適切なろ過システムを使用する

- 定期的な清掃スケジュール

- システム部品の適切なシーリング

- 環境保護対策

温度変動

温度変化の管理は不可欠だ:

- 断熱要件

- 冷却システム設計

- 温度監視システム

- 材料拡大の考慮

最新のモニタリング・ソリューション

予知保全

最新の監視ソリューションを導入することで、障害を未然に防ぐことができる:

- 圧力センサー

- 温度モニタリング

- 摩耗インジケーター

- パフォーマンス追跡システム

PTSMAKEでは、これらの要素を製造工程に組み込み、油圧部品が最高の品質基準を満たすようにしています。当社のエンジニアリングチームは、お客様のためにカスタム油圧ソリューションを設計・製造する際、これらの各側面を慎重に検討します。

油圧ピストン漏れのトラブルシューティングは?

油圧システムの効率が突然低下し、ピストンの周囲に作動油が溜まっているのを発見するという、もどかしい状況に直面したことはありませんか?この一般的でありながらコストのかかる問題は、生産を停止させ、環境に危険をもたらす可能性があるため、迅速な解決策を探すことになります。

油圧ピストンの漏れは、通常、シールの摩耗、シリンダー壁の損傷、または不適切な取り付けが原因で発生します。解決策としては、目視検査、圧力テスト、部品分析を含む体系的なトラブルシューティングを行い、根本原因を効果的に特定・解決します。

油圧ピストン漏れの一般的な原因を理解する

油圧ピストンの漏れに対処する最初のステップは、その潜在的な原因を理解することである。対処する場合 キャビテーション9 油圧システムの問題については、いくつかの重要な要素を検討する必要がある:

シールに関する問題

- シールの摩耗または損傷

- シール材選択の誤り

- 不適切なシールの取り付け

- 温度によるシールの劣化

機械的な問題

- シリンダーウォールスコアリング

- ピストンロッド表面の損傷

- ミスアライメントの問題

- 部品の過度の摩耗

体系的なトラブルシューティングのアプローチ

PTSMAKEでは、油圧ピストンの漏れに関する包括的なトラブルシューティング方法を開発しました:

ステップ1:目視検査

- 目に見える液漏れがないか

- シールの状態を調べる

- シリンダー壁の点検

- ピストンロッド表面の評価

ステップ2:システム分析

さらに深く掘り下げる前に、以下の運用パラメータについて考えてみよう:

| パラメータ | 通常範囲 | 警告のサイン |

|---|---|---|

| 動作圧力 | 2000-3000 PSI | 急な低下や変動 |

| 流体温度 | 120-140°F | 過度の熱蓄積 |

| フルードレベル | 満点 | 原因不明の損失 |

| サイクルタイム | システム固有 | 持続時間の延長 |

ステップ 3: コンポーネントのテスト

圧力テスト

- 静圧テストの実施

- ダイナミックサイクル・テストの実施

- 圧力測定値をモニターする

- バリエーションを記録する

シール検査プロトコル

- シールを慎重に剥がす

- 変形のチェック

- 摩耗パターンの測定

- 材料の適合性を確認する

予防保全戦略

定期メンテナンス・スケジュール

| メンテナンスタスク | 頻度 | クリティカル・チェック |

|---|---|---|

| シール検査 | 毎月 | 摩耗パターン、伸縮性 |

| 流体分析 | 四半期 | 汚染レベル、粘度 |

| アライメント・チェック | 半年ごと | ロッドの真直度、取り付け |

| システムフラッシュ | 毎年 | システム全体のクリーニング |

品質管理対策

PTSMAKEでは、油圧部品の品質管理を徹底しています:

- 材料検証

- 寸法精度チェック

- 表面仕上げ検査

- パフォーマンステスト

高度な診断法

最新技術の活用

- 赤外線画像による漏水検知

- 超音波探傷装置

- デジタル圧力モニター

- 振動解析ツール

データ主導の意思決定

最新の油圧システムは、データ解析の恩恵を受けている:

| データポイント | 分析方法 | アクションのしきい値 |

|---|---|---|

| 圧力降下 | トレンド分析 | >5%偏差値 |

| 温度上昇 | リアルタイム・モニタリング | >10°F以上の上昇 |

| 流体の透明度 | 粒子数 | >ISO4406規格 |

| サイクル効率 | パフォーマンス・トラッキング | <公称95% |

環境への配慮

流体管理

- 適切な廃棄手順

- 封じ込めシステム

- 環境に優しい流体

- 流出対応プロトコル

安全プロトコル

油圧システムのトラブルシューティング

- システム圧を解放する

- 適切なPPEの使用

- ロックアウト/タグアウト手順に従う

- すべての所見を記録する

費用対効果の高いソリューション

当面の対応

- 一時的なシール補修

- 圧力調整

- 動作パラメーターの変更

- 緊急封じ込め

長期投資

持続可能な解決策を考えてみよう:

| 投資 | ベネフィット | ROIタイムライン |

|---|---|---|

| アップグレードされたシール | 漏れの減少 | 6-12ヶ月 |

| 監視システム | 早期発見 | 12~18カ月 |

| トレーニングプログラム | より良いメンテナンス | 3-6ヶ月 |

| 品質部品 | 長寿命 | 18~24カ月 |

システムの最適化

パフォーマンス向上

- 適切な流体の選択

- 最適動作温度

- 正しい圧力設定

- 定期的なシステムバランシング

効率改善

- 圧力損失の最小化

- 発熱を抑える

- サイクルタイムの最適化

- 制御システムの強化

油圧システムにおけるモーションタイプについて詳しく知り、設計を最適化するためにクリックしてください。 ↩

マスターシリンダーの設計原理と最適化技術の詳細については、こちらをクリックしてください。 ↩

斜板の設計とポンプ性能への影響について詳しくは、こちらをクリックしてください。 ↩

油圧システムの精密な制御と最適化のための高度な技術については、こちらをクリックしてください。 ↩

油圧システムにおける特殊なシール設計とそのユニークな用途については、こちらをクリックしてください。 ↩

クリックすると、力の掛け算の計算と油圧システムでの実用的な応用について詳しく知ることができます。 ↩

油圧システムにおける表面相互作用科学の詳細については、こちらをクリックしてください。 ↩

油圧システムの性能における作動油粘度の重要な役割については、こちらをクリックしてください。 ↩

油圧システムにおけるキャビテーションの破壊的影響と防止方法については、こちらをクリックしてください。 ↩