見た目は完璧なのに、感触がまったく違うプラスチック部品を受け取ったことはありませんか?プラスチック部品の表面テクスチャーの問題に悩むエンジニアをよく見かけます。間違ったテクスチャーはユーザーエクスペリエンスを台無しにし、製品の返品につながり、製品チームの頭痛の種になることさえあります。

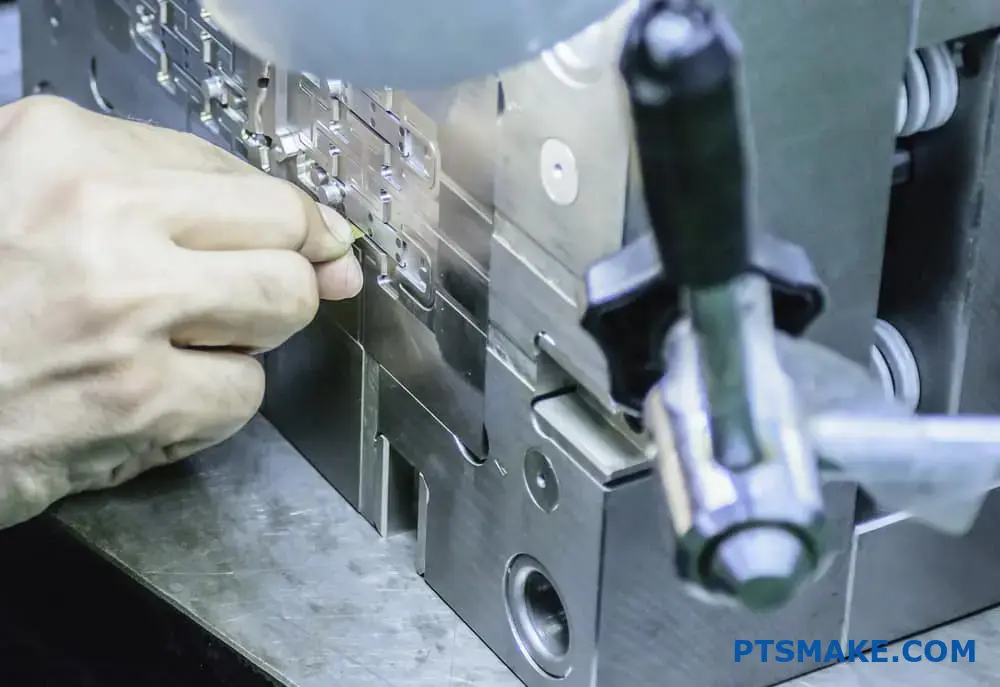

プラスチックのテクスチャリングには、化学エッチング、放電加工(EDM)、金型表面の直接テクスチャリングなど、いくつかの方法があります。これらの加工は、射出成形の過程でプラスチック部品の表面に特定のパターンや仕上げを作ります。

テクスチャーの選択には多くの選択肢があり、圧倒されるような気持ちになることもあるかと思います。PTSMAKEで使用しているプラスチックのテクスチャリング方法について、いくつかの重要な洞察を共有しましょう。それぞれの技法がどのように機能するのか、そしてあなたのプロジェクトにはどれが適しているのかを探ります。

プラスチックの表面を荒らすには?

滑らかすぎて滑りやすいプラスチック表面に苦労したことはありませんか?DIYプロジェクトであれ、工業生産管理であれ、滑らかなプラスチック表面は、接着不良、塗装の問題、満足のいかない製品品質につながる可能性があります。このような課題は、コストのかかる手直しやプロジェクトの遅れにつながります。

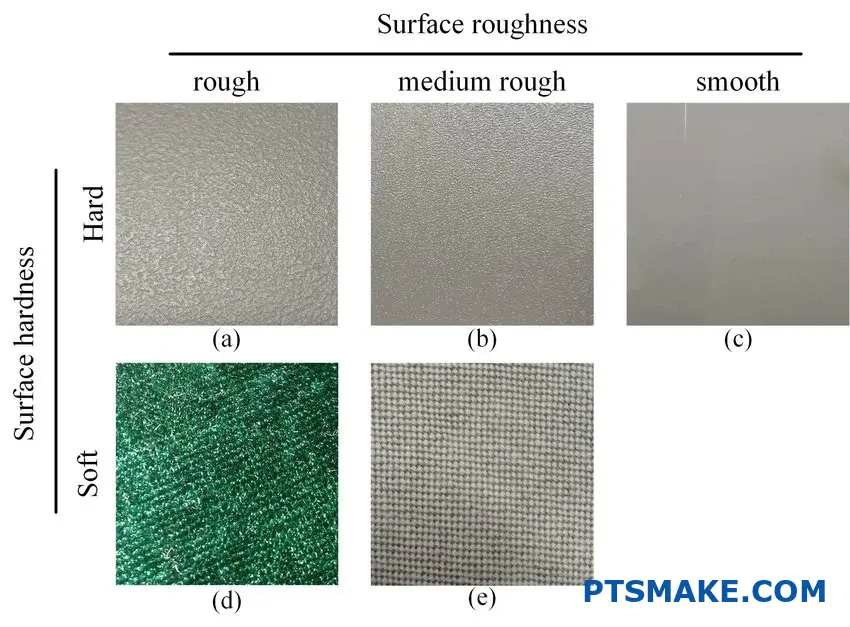

プラスチック表面の粗面化には、機械的摩耗、化学的エッチング、プラズマ処理など、いくつかの方法があります。どの方法を選択するかは、表面粗さに対する特定の要件、プラスチック材料の種類、および意図する用途によって異なります。それぞれの方法は、最適な表面粗さを達成するための独自の利点を提供します。

表面粗化の基本を理解する

表面荒らし、または 表面テクスチャライゼーション1プラスチック製造において、表面処理は非常に重要な工程です。適切な表面処理が最終製品の品質に大きく影響することがわかりました。この工程は、プラスチック表面に微細な山と谷を作り、表面積を増やし、様々な材料特性を向上させます。

表面粗化の主な利点

- 塗料密着性の向上

- ボンディング能力の向上

- より良いグリップとハンドリング

- コーティング表面積の増加

- グレアと反射率の低減

機械的粗面化方法

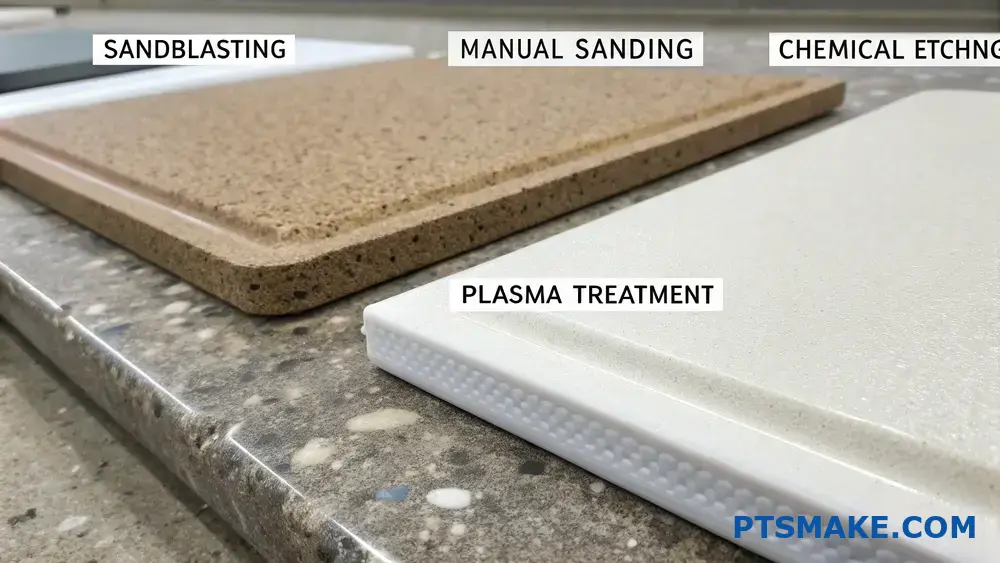

サンドブラスト

PTSMAKEでは、大型のプラスチック部品にサンドブラストを頻繁に使用しています。この方法では、プラスチック表面に対して研磨材を高圧で噴射します。このプロセスは非常に制御しやすく、一貫した結果が得られます。

| グリットサイズ | 申し込み | 表面仕上げ |

|---|---|---|

| 24-36 | ヘビー・テクスチャリング | 非常にラフ |

| 60-80 | ミディアム・テクスチャー | セミラフ |

| 120-150 | 軽いテクスチャリング | ややラフ |

| 220-400 | ファイン・テクスチャー | 最小限の粗さ |

手動サンディング

手作業によるサンディングは、小規模なプロジェクトやプロトタイプには依然として信頼できる方法です。最適な結果を得るには、目の粗いサンドペーパーから始め、徐々に目の細かいサンドペーパーに移行することをお勧めします。

化学エッチングプロセス

ケミカルエッチングは、機械的な方法と比較して、より均一な表面粗さを提供します。このプロセスには以下が含まれる:

- 表面クリーニング

- 化学的応用

- 露光時間コントロール

- 中和

- 最後のすすぎ

化学エッチングの安全性

- 適切な換気

- 個人用保護具

- 化学物質保管プロトコル

- 廃棄物処理手順

- 緊急時対応計画

プラズマ処理法

プラズマ処理は表面改質の最先端技術です。この方法は

- 非常に繊細な表面テクスチャーを作成

- 廃棄物を残さない

- 高度にコントロールされた結果を提供

- デリケートな素材にも対応

材料固有の考慮事項

プラスチック素材が異なれば、特有のアプローチが必要になる:

| プラスチックタイプ | 推奨方法 | 特別な配慮 |

|---|---|---|

| ABS | メカニカル/ケミカル | 中程度の耐薬品性 |

| ポリカーボネート | プラズマ/メカニカル | 温度に敏感 |

| 高密度ポリエチレン | ケミカル/プラズマ | 特別な準備が必要 |

| PVC | メカニカル | 化学物質過敏症 |

品質管理対策

表面粗さ試験

私は常に適切なテスト方法の重要性を強調している:

- プロフィロメーター測定

- 目視検査

- 接着試験

- 表面エネルギー試験

よくある問題と解決策

- 不均一なテクスチャリング:プロセスパラメーターの調整

- 過度の粗面化:処理時間/強度を下げる

- 不十分な粗さ:処理パラメーターを上げる

- 表面の汚染:洗浄手順の改善

環境への配慮

PTSMAKEでは、環境に配慮した活動を優先しています:

- 環境に優しい研磨材を使用

- クローズド・ループ・リサイクル・システムの導入

- 低VOC化学物質の選択

- エネルギー消費の最適化

産業用途

表面粗化の重要性はさまざまな産業に及んでいる:

- 自動車部品

- 医療機器

- コンシューマー・エレクトロニクス

- 航空宇宙部品

- 産業機器

ベストプラクティスとヒント

PTSMAKEでの経験に基づいている:

- 常に材料適合性試験を実施する

- 一貫したプロセスパラメーターを維持する

- すべての手順を文書化する

- オペレーターの適切なトレーニング

- 定期的な機器メンテナンスの実施

- 各段階で品質チェックを行う

この包括的なアプローチは、一貫した結果を保証し、様々な業界標準を満たします。小さなプロトタイプから大規模な生産まで、これらの方法は、プラスチック材料に所望の表面テクスチャーを実現するための信頼性の高いソリューションを提供します。

プラスチックに木の質感を加えるには?

プラスチックの表面に木のような外観を作り出そうとしたが、納得のいかない結果に終わったことはないだろうか。多くのメーカーやデザイナーは、本物の木のような外観を実現するのに苦労しており、人工的で安っぽく見える製品になりがちです。一貫性が重要な大量生産の場合、この課題はさらにフラストレーションのたまるものになります。

プラスチックに木の質感を加える最も効果的な方法は、射出成形の過程で化学エッチングや物理的なテクスチャリングを行うことです。これらの方法は、本物のように見えるだけでなく、プラスチックの表面に触覚的な木の感触を与えるリアルな木目パターンを作成することができます。

木目のテクスチャリング技術を理解する

PTSMAKEでの経験から、プラスチック上に本物の木の質感を作るには、さまざまなテクスチャリング方法を深く理解する必要があることがわかりました。私たちが使っている主なテクニックを探ってみましょう:

ケミカルエッチングプロセス

ケミカル・エッチングは、木目模様を作るための最も洗練された方法のひとつである。このプロセスには 光化学加工2 を使用して、金型表面に精密で詳細な木目模様を作成する。工程は以下の通り:

- パターン・デザイン

- 耐薬品性コーティング

- パターン・トランスファー

- ケミカル・エッチング

- 表面処理

物理的テクスチャリング法

物理的テクスチャリングでは、さまざまな技術を用いて金型表面を直接操作する:

| 方法 | メリット | デメリット |

|---|---|---|

| EDMテクスチャリング | 高精度で安定した結果 | コストが高く、処理に時間がかかる |

| レーザーテクスチャリング | 優れたディテール、再現可能なパターン | 設備投資が必要 |

| 手動テクスチャリング | カスタムパターン可能 | 労働集約的で一貫性がない |

正しいプラスチック素材の選択

プラスチック素材の選択は、木材のテクスチャリングの品質に大きく影響します。以下は、私たちが考慮する点です:

木材のテクスチャリングに推奨されるプラスチック

ABS(アクリロニトリル・ブタジエン・スチレン)

- 優れた食感保持

- 良好な耐久性

- 費用対効果

PC(ポリカーボネート)

- 優れた耐衝撃性

- 高温耐性

- プレミアム外観

PP(ポリプロピレン)

- 耐薬品性

- 軽量

- 経済的なオプション

木の質感のための金型設計の最適化

木材のテクスチャリングの成功は、適切な金型設計に大きく左右されます。PTSMAKEでは、いくつかの重要な要素を重視しています:

フローパターンの考察

- ゲート位置の最適化

- ランナーシステムの設計

- ベントの配置

表面処理の要件

ドラフト角度仕様

- テクスチャー加工された表面の場合、最低3°。

- より深いテクスチャーのための追加ドラフト

表面処理

- 研磨の要件

- ベースのテクスチャーの準備

- 表面硬化の必要性

品質管理対策

一貫した木の質感の品質を保証するために、私たちは包括的な品質管理手順を実施しています:

目視検査基準

- パターンアライメントチェック

- テクスチャの深さの検証

- 表面仕上げ評価

物理的試験方法

| テスト・タイプ | パラメータ | 受け入れ基準 |

|---|---|---|

| テクスチャーの深さ | 0.05-0.15mm | ±0.02mmのばらつき |

| パターンの一貫性 | 目視検査 | 95% サンプルと一致 |

| 表面粗さ | Ra 1.6-3.2 | 公差±0.4 |

メンテナンスと寿命

適切なメンテナンスにより、木目調のプラスチック表面は長持ちします:

定期的なクリーニングの手順

- マイルドな洗浄剤を使用する

- 研磨材は避ける

- 定期点検スケジュール

表面保護方法

- UVプロテクション・コーティング

- アンチスクラッチ・トリートメント

- 輸送中の保護フィルム

コストに関する考察

コストへの影響を理解することは、十分な情報に基づいた意思決定に役立つ:

初期投資

| コンポーネント | コスト係数 | インパクト・レベル |

|---|---|---|

| 金型のテクスチャリング | 高い | 長期的価値 |

| 素材の選択 | ミディアム | 製品の品質 |

| 加工セットアップ | ミディアム | 生産効率 |

長期的価値分析

- メンテナンスコストの削減

- より高い製品価値

- より良い市場ポジショニング

PTSMAKEでの経験を通じて、木材のテクスチャリングを成功させるには、美観、機能性、費用対効果の間でバランスの取れたアプローチが必要であることがわかりました。重要なのは、生産効率を維持しながら望ましい結果を得るために、材料、テクスチャリング方法、品質管理手順の適切な組み合わせを選択することです。

これらの要素や相互作用を理解することで、家具製造から家電製品まで、さまざまな業界のお客様に優れた木目調プラスチック製品をお届けしています。プラスチックで天然の木目パターンを再現する能力は、コスト面で有利なだけでなく、天然木材資源の使用を減らすことで環境面でもメリットをもたらします。

サブスタンスにテクスチャを追加するには?

製造業に携わっていると、特にさまざまな素材を扱う場合に、デザイナーがテクスチャーの適用に苦労しているのをよく目にします。課題は単にテクスチャーを追加することではなく、一貫性を達成し、そうしながら素材の構造的完全性を維持することなのです。

物質にテクスチャーを加えるには、化学エッチング、物理的改質、レーザーテクスチャリング、表面処理プロセスなど、いくつかの方法がある。その選択は、基材、希望するテクスチャー・パターン、最終用途の要件によって異なる。

さまざまなテクスチャリング方法を理解する

化学的テクスチャー加工

ケミカル・テクスチャリングは、PTSMAKEで使用する最も汎用性の高いアプローチのひとつです。このプロセスでは、化学薬品を使用して表面に特定のパターンを作成します。このプロセスは 等方性エッチング3 プロセスは、材料表面全体に均一なテクスチャを作成します。一般的なケミカル・テクスチャリングの方法をご紹介します:

- 表面処理

- 化学的応用

- 反応時間コントロール

- 中和

- 最終処理

機械的テクスチャリング技術

様々な製造プロジェクトに携わってきた経験から言うと、機械的テクスチャリングは最終的な仕上がりを非常にうまくコントロールできます。この方法には以下が含まれます:

- サンドブラスト

- ショットピーニング

- エンボス加工

- ナーリング

- ワイヤーブラッシング

高度なテクスチャリング技術

レーザー表面テクスチャリング

現代のレーザー技術は、テクスチャリング工程に革命をもたらしました。PTSMAKEでは、精密なテクスチャー作成のために高度なレーザーシステムを活用しています。その利点は以下の通りです:

| メリット | 説明 | 申し込み |

|---|---|---|

| 精密 | マイクロスケールの精度 | 医療機器 |

| 再現性 | 一貫したパターン | 家電製品 |

| 非接触 | 工具の摩耗がない | 航空宇宙部品 |

| 柔軟性 | 複数のパターン | 自動車部品 |

プラズマ治療

プラズマ処理は、表面改質にユニークな利点をもたらします。このプロセスは、材料の表面エネルギーを変化させ、特に次のような場合に有効である:

- 接着性の向上

- 表面の濡れ性を高める

- マイクロ・テクスチャーの作成

- 表面化学の改良

素材固有のテクスチャリング・アプローチ

金属と合金

金属を扱うとき、私たちはいくつかの要素を考慮する:

- 素材硬度

- 表面組成

- 希望するパターンの深さ

- 最終使用環境

- 加工温度

ポリマーとプラスチック

PTSMAKEが得意とするプラスチックのテクスチャリングでは、次のような点に重点を置いています:

- 材料タイプ(熱可塑性または熱硬化性)

- 加工温度

- フロー特性

- 冷却条件

- 表面仕上げ仕様

テクスチャリングの品質管理

測定と検証

品質管理はテクスチャーの応用において非常に重要です。私たちは採用しています:

- 表面粗さ測定

- パターンの一貫性チェック

- 寸法検証

- 材料完全性試験

- 耐環境試験

共通の課題と解決策

| チャレンジ | 原因 | ソリューション |

|---|---|---|

| 不均一なテクスチャー | プロセスのばらつき | 自動制御システム |

| パターンの歪み | 材料応力 | 最適化された処理パラメーター |

| 表面欠陥 | 汚染 | 洗浄手順の強化 |

| 一貫性のない深さ | 工具摩耗 | 定期メンテナンス・スケジュール |

環境への配慮

持続可能なテクスチャリングの実践

PTSMAKEでは、環境に配慮したテクスチャリング方法を優先しています:

- 水性トリートメント

- VOCフリープロセス

- エネルギー効率の高い機器

- 廃棄物削減戦略

- リサイクル可能な材料の使用

安全プロトコル

当社のテクスチャリング工程は、厳格な安全ガイドラインに従っています:

- 個人用保護具の要件

- 換気基準

- 化学物質の取り扱い手順

- 緊急時対応計画

- 定期的な安全教育

アプリケーション選択ガイド

テクスチャリングの方法を選択する際には、次のことを考慮する:

- 材料特性

- 生産量

- コスト制約

- 品質要件

- 環境への影響

この包括的なアプローチは、効率と品質を維持しながら、最適な結果を保証するのに役立ちます。これらの要素を慎重に検討し、選択した方法を適切に実施することで、技術的・審美的な要件をすべて満たしながら、望ましい質感を実現することができます。

大量生産に最適なプラスチックのテクスチャリング方法とは?

大量生産のプラスチック製造では、表面のテクスチャリングに一貫性がないという課題に直面することが多い。多くのメーカーは、大量生産で均一なテクスチャー品質を達成するのに苦労し、高い不合格率とコスト増につながっています。適切なテクスチャリング方法の欠如は、目に見える欠陥や製品の美観の低下につながります。

大量生産に最適なプラスチックのテクスチャリング方法には、化学エッチング、レーザーテクスチャリング、EDMテクスチャリングなどがあります。それぞれの方法は、大規模な製造工程に適用した場合、一貫性、耐久性、費用対効果の面で独自の利点を提供します。

ケミカル・エッチング:伝統の力

ケミカルエッチングは、量産プラスチックテクスチャリングのための最も信頼できる方法の一つである。このプロセスでは、制御された化学反応を使用して、プラスチック表面に特定のパターンを作成します。PTSMAKEでは、この技術を改良し、お客様のために優れた結果を達成してきました。

を塗ることから始まる。 フォトレジスト4 層を表面に塗布し、その後、選択的に露光して所望のパターンを形成する。利点は以下の通り:

- 広い表面で一貫したテクスチャーの深さ

- 大量生産に適したコスト効率

- 優れた再現性

- 複雑なパターンに適している

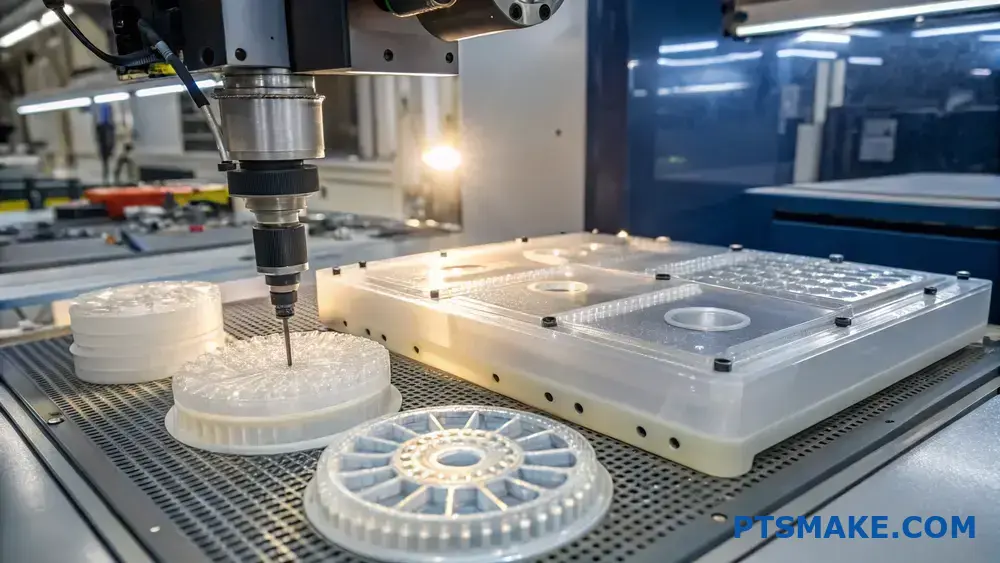

レーザーテクスチャリング:精度とスピードの融合

レーザーテクスチャリングは、大量プラスチックテクスチャリングへのアプローチ方法に革命をもたらしました。この方法は、パターンの作成と深さに関して、これまでにない制御を提供します。このプロセスでは、集束したレーザー光線を使用して、プラスチック表面に精密なパターンを作成します。

レーザーテクスチャリングの主な利点

- 高い精度と再現性

- 迅速な処理時間

- 複雑なパターン能力

- 材料の無駄を最小限に抑える

- デジタル・パターン・コントロール

プロセス・パラメーター

| パラメータ | レンジ | 品質への影響 |

|---|---|---|

| レーザー出力 | 20-200W | 深みとディテールに影響 |

| スキャン速度 | 100-1000 mm/s | 影響パターンの定義 |

| スポットサイズ | 30-100 μm | 機能の解像度をコントロールする |

| パルス持続時間 | 1-100 ns | 熱影響部の判定 |

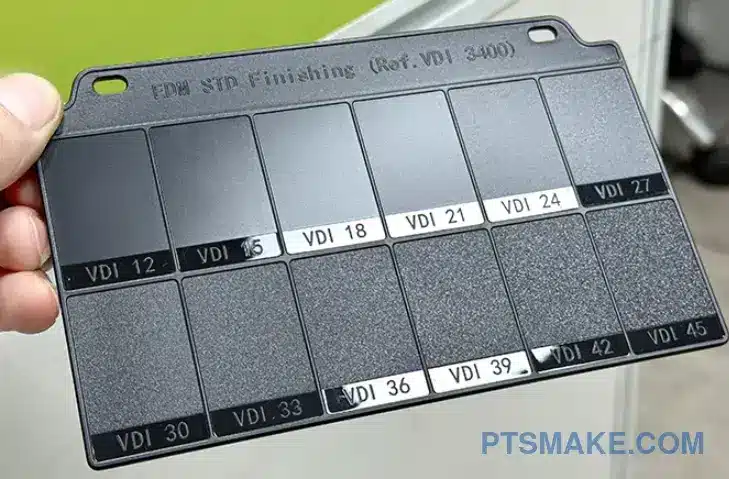

EDMテクスチャリング:卓越したエンジニアリング

放電加工(EDM)によるテクスチャリングは、大量生産に優れた結果をもたらします。この方法では、制御された放電を使用して、プラスチック金型表面にテクスチャパターンを作成します。

EDMテクスチャリングの技術的考察

表面処理の要件

- クリーンな表面

- 適切な導電性

- 均等な材料配分

プロセス制御要因

- 放電エネルギー

- パルス持続時間

- 電極材料

- 誘電流体の品質

募集要項

| 素材タイプ | 推奨設定 | 生産スピード |

|---|---|---|

| ABS | ミディアムディスチャージ | 速い |

| PC | 低排出量 | ミディアム |

| 覗き見 | 高排出量 | 遅い |

| POM | 中高放電 | 中速 |

表面処理技術

最新の表面処理技術は、伝統的なテクスチャリング方法を補完するものです。これらの技術は、最終製品の品質と耐久性を向上させます。

プラズマ治療

- 表面エネルギーの向上

- 塗膜の密着性を高める

- 安定した結果を提供

- 環境にやさしい

UVコーティングシステム

- 耐久性の向上

- 耐スクラッチ性の向上

- 耐薬品性の向上

- 一貫した外観

品質管理対策

大量生産で安定した品質を確保するため、厳格な品質管理対策を実施している:

定期的な表面検査

- 目視検査

- 顕微鏡分析

- パターン検証

- 深度測定

プロセス監視

- 温度制御

- 湿度モニタリング

- 化学物質の濃度追跡

- 処理時間の検証

産業用途

さまざまな産業が特定のテクスチャリング・アプローチを必要とする:

自動車産業

- ダッシュボード・コンポーネント

- インテリア・トリム

- 身体外部

- 機能部品

コンシューマー・エレクトロニクス

- 携帯電話ケース

- ノートパソコン用ハウジング

- タブレットカバー

- ウェアラブル機器

医療機器

- 手術器具

- 機器ハウジング

- 患者接触面

- 診断機器

PTSMAKEでの経験では、プラスチックの大量テクスチャリングを成功させるには、これらの方法とその応用を総合的に理解する必要があります。私たちはさまざまなプロジェクトでこれらの技術を導入し、一貫してお客様のために優れた結果を出してきました。

成功の鍵は、適切なテクスチャリング方法を選択することにある:

- 生産量の要件

- 素材仕様

- 表面仕上げの要件

- コスト

- 品質基準

これらの要因を注意深く考慮し、適切な品質管理対策を実施することで、メーカーは大量生産工程で一貫した高品質の表面テクスチャリングを達成することができる。

プラスチックのテクスチャリングはどのように製品のグリップと美観を向上させるのか?

滑りやすいプラスチック製品に苦労したり、地味で刺激のない外観にがっかりしたことはないだろうか。機能性と見た目の美しさの両方が求められる製品を設計する際、多くのメーカーがこうした課題に直面します。悪いグリップは安全性の問題につながり、魅力のない表面は売り上げやブランド認知を損なう可能性があります。

プラスチックのテクスチャリングは、摩擦を増加させる微細な表面パターンによって製品のグリップ力を高めると同時に、視覚的な面白さを加え、欠陥を隠すことによって美観を向上させます。この二重目的の製造技術は、機能的で視覚的に魅力的な製品を生み出します。

サーフェスのテクスチャ・パラメータを理解する

PTSMAKEでの経験では、プラスチックのテクスチャリングの成功は、主要な表面パラメータを理解することに大きく依存しています。これらの測定は、お客様のために正確で一貫した結果を達成するのに役立ちます。

表面粗さメトリクス

プラスチックのテクスチャリングの効果は、形状測定に大きく依存している。5 測定。私は、これらの重要なパラメーターが品質管理に不可欠であることを発見した:

| パラメータ | 説明 | 典型的な範囲 |

|---|---|---|

| ラー | 平均粗さ | 0.1-50 μm |

| Rz | 最高高さ | 0.5-200 μm |

| 右 | 全高 | 1.0-300 μm |

テクスチャリング技術と応用

ケミカルエッチングプロセス

ケミカルエッチングは、最も汎用性の高いテクスチャリング方法の一つです。PTSMAKEでは、厳格な品質管理を維持しながら、複雑なパターンを作成するためにこのプロセスを改良してきました。このプロセスには以下が含まれます:

- 表面処理とクリーニング

- 耐性パターンの応用

- 管理された化学物質への暴露

- 中和と仕上げ

レーザーテクスチャリングの利点

最新のレーザーテクスチャリングは、かつてない精度を提供します。主な利点は以下の通りです:

- 再現性の高いパターン

- 複雑な幾何学模様

- 材料の無駄を最小限に抑える

- 環境への配慮

製品性能への影響

グリップ強化要因

テクスチャーとグリップの関係にはいくつかの要因がある:

- 表面摩擦係数

- パターンの深さと密度

- 素材硬度

- 環境条件

PTSMAKEでは、これらのパラメーターを各アプリケーションに最適化するために、広範なテストを行っています。

美的配慮

テクスチャリングは、製品の外観を大きく左右する:

| 美的要素 | インパクト | デザイン |

|---|---|---|

| 光の反射 | 知覚品質への影響 | パターンの向き |

| 視覚的深度 | 高級感を演出 | テクスチャー密度 |

| 触覚フィードバック | ユーザー・エクスペリエンスの向上 | 表面粗さ |

産業別アプリケーション

コンシューマー・エレクトロニクス

家電業界では、機能性と美しさの両方が求められます。私たちは特殊なテクスチャーを開発しました:

- デバイスのスリップを防ぐ

- マスク指紋

- ブランド固有のアイデンティティを作る

- 知覚価値を高める

自動車部品

自動車用途では、テクスチャーのデザインは考慮しなければならない:

- 耐紫外線性

- 温度変化

- 摩耗パターン

- 安全基準

品質管理方法

測定技術

当社の品質管理プロセスには以下が含まれる:

- 3Dサーフェスマッピング

- 触覚粗さ試験

- 目視検査

- 摩耗シミュレーション

共通の課題と解決策

経験を通じて、私たちはいくつかの重要な要素を特定した:

| チャレンジ | ソリューション | 結果 |

|---|---|---|

| パターンの矛盾 | 自動モニタリング | 均一なテクスチャー |

| 耐摩耗性 | 材料の最適化 | 長寿命 |

| コスト効率 | プロセスの自動化 | 廃棄物の削減 |

環境と持続可能性の側面

環境に優しいプロセス

現代のテクスチャリング技術は持続可能性に重点を置いている:

- 化学薬品使用量の削減

- エネルギー消費の低減

- 廃棄物の発生を最小限に抑える

- リサイクル可能な素材

今後の動向

業界はその方向に向かっている:

- 状況に適応するスマートなテクスチャー

- 生物に着想を得たパターン

- ナノスケールのテクスチャリング

- 持続可能な生産方法

PTSMAKEでは、品質と持続可能性へのコミットメントを維持しながら、こうしたトレンドを先取りするための研究開発に継続的に投資しています。

プラスチック・テクスチャリングは複雑な部品の製造コストを削減できるか?

複雑なプラスチック部品の製造は、しばしば高コストと品質のばらつきにつながる。多くのメーカーは、高価な二次加工、長い生産サイクル、総生産コストを押し上げる表面仕上げの問題に苦慮しています。

はい、プラスチックテクスチャリングは、二次的な作業を排除し、部品の排出を改善し、表面仕上げの品質を向上させることにより、複雑な部品の製造コストを大幅に削減することができます。この技術は、高品質の基準を維持しながら、生産サイクルタイムを短縮することができます。

テクスチャリングのコストへの影響を理解する

直接的なコスト削減

私は、製造工程にプラスチック・テクスチャリングを導入することで、いくつかの分野で大幅なコスト削減につながることを見てきました。最も大きな節約は、塗装、コーティング、表面処理などの二次的な作業を省くことから生まれます。PTSMAKEでは、金型に直接テクスチャー加工を施す化学エッチング工程を導入し、後処理工程の必要性を減らしています。

生産効率の改善

適切なテクスチャリング技術を適用することで、生産効率をさまざまな方法で向上させることができる:

- 部品のリリースが向上し、サイクルタイムが短縮

- スクラップ率の低減

- より低いメンテナンス要件

- 部品の一貫性の向上

コスト最適化のための高度なテクスチャリング技術

表面パターンの選択

テクスチャーパターンの選択は、製造コストと部品の機能性の両方に大きく影響します。ここでは、一般的なパターンとその効果を比較します:

| パターン・タイプ | コストへの影響 | 機能的メリット | 美的価値 |

|---|---|---|---|

| スティップル | 低い | 良好なリリース特性 | 中程度 |

| レザー | ミディアム | 優れたハイドマーク | 高い |

| ジオメトリック | ミディアム-ハイ | 優れた強度 | 高い |

| 木目 | 高い | ユニークな外観 | 非常に高い |

素材に関する考察

プラスチック素材によって、テクスチャー加工に対する反応は異なります。これらの関係を理解することは、コストの最適化に役立ちます:

- エンジニアリング・プラスチックの場合、特定のテクスチャーの深さが要求されることが多い。

- 充填材は、パターン間隔の調整が必要な場合がある

- 透明度の高い素材は、精密なテクスチャーを要求する

実施戦略

プロセス統合

コスト削減を最大化するためには、テクスチャリングを設計の初期段階で統合する必要がある。このアプローチによって可能になるのは

- 部品形状に基づく最適パターン選択

- 適切なドラフト角度の導入

- 効率的な金型設計の修正

- 戦略的ゲート立地計画

品質管理対策

テクスチャーの品質を一定に保つには

- 定期的な金型メンテナンス・スケジュール

- 適切なマテリアルハンドリング手順

- 制御された処理パラメーター

- 文書化された品質検査基準

テクスチャリング実装の経済分析

初期投資の検討

テクスチャリングの導入には、初期費用がかかる:

- 金型修正費用

- テストおよび検証費用

- トレーニング要件

- 必要に応じて機器のアップグレード

長期的な財務上のメリット

PTSMAKEの経験によれば、長期的な利益は初期投資を上回ることが多い:

- 20-30% 二次操業コストの削減

- 15-25%サイクルタイムの短縮

- 表面欠陥率を最大40%低減

- 保証請求の大幅な減少

実世界での応用

自動車業界の例

自動車用途では、テクスチャー加工が施された表面が提供される:

- 強化されたグリップ特性

- 耐摩耗性の向上

- 美的魅力の向上

- 製造の複雑さを軽減

家電製品のメリット

電子機器の筐体には、テクスチャー加工が施されている:

- 耐スクラッチ性の向上

- より優れた放熱性

- 製品差別化の強化

- 組み立て時間の短縮

費用対効果の高いテクスチャリングのベストプラクティス

デザイン・ガイドライン

コスト削減を最適化する:

- 設計の初期段階で部品形状を考慮する

- 適切なドラフト角度を計画する

- マテリアルフローパターンを考慮する

- テクスチャーのトランジションを注意深くデザインする

生産の最適化

を通じて効率を最大化する:

- 適切な材料選択

- 最適な処理パラメーター

- 定期的な金型メンテナンス

- 一貫した品質モニタリング

プラスチックのテクスチャリングは、メーカーにとって、製品の品質を向上させながらコストを削減する大きなチャンスだと思います。PTSMAKEでは、様々な業界でこれらの技術を導入することに成功し、お客様が高品質の基準を維持しながら大幅なコスト削減を達成できるよう支援してきました。

高度なプラスチックのテクスチャリング技術に適合する素材とは?

プラスチックのテクスチャリングに適した材料を見つけることは、圧倒されることがあります。数え切れないほどの選択肢があり、それぞれが独自の特性を持っているため、多くのメーカーは、どの材料がテクスチャリングをうまく受け入れ、望ましい美的・機能的な結果をもたらすかを判断するのに苦労しています。

高度なプラスチックテクスチャリングに最も適合する材料には、ABS、PC、PP、PE、POMなどの熱可塑性プラスチックがあります。これらの材料は、テクスチャリング工程で構造的完全性を維持しながら、優れたテクスチャ保持性、一貫した表面仕上げ、耐久性を提供します。

テクスチャリングのためのマテリアル・プロパティを理解する

プラスチックのテクスチャリングが成功するかどうかは、以下の点に大きく左右される。 結晶性6 素材のPTSMAKEでは、テクスチャリングソリューションを推奨する前に、各素材の分子構造と物理的特性を慎重に評価します。ここでは、材料の互換性について詳しく説明します:

一次適合素材

| 素材 | テクスチャーの保持 | 表面品質 | 費用対効果 |

|---|---|---|---|

| ABS | 素晴らしい | 高い | 中程度 |

| PC | 非常に良い | 高い | 高い |

| PP | グッド | 中程度 | 低い |

| PE | グッド | 中程度 | 低い |

| POM | 非常に良い | 高い | 中程度 |

材料選択に影響する重要な要素

耐熱温度

耐熱性はテクスチャーの品質において重要な役割を果たす。テクスチャー加工中、材料はその構造的完全性を維持しなければなりません。私は、熱たわみ温度が高いポリマーが一般的に良い結果を生むことを発見しました。

表面硬度

素材の表面硬度は、テクスチャリング工程と完成したテクスチャの寿命の両方に影響します。PTSMAKEの製造経験に基づくと、ショアD硬度が60~85の素材が一般的に最適な結果をもたらします。

耐薬品性

テクスチャー表面の素材を選ぶ際、耐薬品性が特に重要になる:

- 洗浄工程

- 環境暴露

- 使用中の様々な物質との接触

さまざまな素材の高度なテクスチャリング・テクニック

化学エッチング適合性

化学エッチングによく反応する素材もあれば、そうでないものもある。例えば

- ABSは化学エッチングに優れた反応を示す

- PCには特殊な化学配合が必要

- PPとPEはエッチング前に表面処理が必要

レーザーテクスチャリング

最新のレーザーテクスチャリング技術は、材料の互換性を拡大しました。PTSMAKEでは、効果的なテクスチャリングが可能な高度なレーザーシステムを活用しています:

- 高性能熱可塑性プラスチック

- エンジニアリングプラスチック

- 変性ポリマーブレンド

材料固有の考慮事項

アモルファスとセミクリスタルの比較

分子構造はテクスチャリングの成功に大きく影響する:

| 構造タイプ | テクスチャーの反応 | アプリケーション | 制限事項 |

|---|---|---|---|

| アモルファス | 素晴らしい | 装飾的 | 熱に弱い |

| セミクリスタル | グッド | 機能的 | パターンの深さ |

必要な表面エネルギー

最適なテクスチャリングを行うためには、さまざまな材料が特定の表面エネルギーレベルを必要とする:

- 表面エネルギーの高い素材:テクスチャーの密着性が向上

- 表面エネルギーの低い材料:表面処理が必要な場合がある

- 改質素材:バランスのとれた特性

品質管理対策

一貫したテクスチャリングの結果を保証するために、私たちは実装しています:

- 加工前の材料試験

- 表面処理の検証

- パターンの深さ測定

- テクスチャーの均一性チェック

産業別アプリケーション

自動車産業

- 特定のグリップパターンを必要とする内装部品

- 耐候性を備えた外装部品

- 高級仕上げの装飾エレメント

コンシューマー・エレクトロニクス

- 人間工学に基づいたグリップ表面

- 美的デザイン要素

- 放熱のための機能的なテクスチャー

医療機器

- 抗菌表面

- 滑り止めグリップ

- クリーンルーム対応素材

素材互換性の将来動向

プラスチック・テクスチャリングの分野は、進化し続けている:

- 新しいポリマー開発

- 高度なテクスチャリング技術

- 持続可能な素材オプション

- スマート・サーフェス・イノベーション

コストに関する考察

テクスチャリングの素材を選ぶときは、次のことを考慮する:

- 原材料費

- 加工条件

- 品質管理の必要性

- 生産量への影響

| 音量レベル | 素材の選択 | コストへの影響 |

|---|---|---|

| 少量 | プレミアム | 高い |

| 中量 | スタンダード | 中程度 |

| 大量 | 最適化 | 低い |

高度なプラスチックテクスチャリング技術との材料適合性を包括的に理解することで、製造プロジェクトの成功に貢献します。PTSMAKEでは、この知識を活用し、世界中のお客様に美的・機能的要求を満たす優れたテクスチャー加工プラスチック部品をお届けしています。

大ロットのプラスチックのテクスチャリングの一貫性を保つには?

大規模な生産ロットで一貫したプラスチックのテクスチャリングを維持することは、重要な課題です。多くの製造業者は、高い不合格率と顧客の不満につながるテクスチャのばらつき、表面欠陥、一貫性のない仕上げに苦慮しています。これらの問題は、製品の品質に影響を与えるだけでなく、生産コストの増加や納期の遅延にもつながります。

大量ロットで一貫したプラスチックの質感を維持する鍵は、適切な金型設計、精密な工程管理、定期的な品質監視を組み合わせた体系的なアプローチを実施することにあります。このアプローチにより、生産ロット全体で均一な表面仕上げとテクスチャーの再現が保証されます。

テクスチャーの一貫性の基礎を理解する

安定したプラスチックのテクスチャリングを実現するための基礎は、次のことを理解することから始まる。 レオロジー特性7 加工される材料のPTSMAKEでの経験から、プラスチック素材によってテクスチャリング加工に対する反応が異なるため、素材固有の特性を考慮することが非常に重要であることがわかりました。

材料の選択と準備

一貫したテクスチャリングの成功は、適切な材料の選択と準備から始まります:

- 素材グレードの選択

- 乾燥パラメーター

- 保管条件

- 汚染防止

プロセスパラメーター制御

テクスチャーの一貫性に関する重要なパラメーター

ここでは、不可欠なプロセスパラメーターの包括的な内訳を説明する:

| パラメータ | テクスチャーへの影響 | 推奨される管理方法 |

|---|---|---|

| 溶融温度 | 表面の定義 | デジタル温度制御 |

| 射出圧力 | パターン・トランスファー | 圧力監視システム |

| 保持圧力 | テクスチャーの深さ | 自動圧力制御 |

| 冷却時間 | 表面仕上げ | 冷却時間の最適化 |

高度なプロセス監視

高度な監視システムを導入することで、一貫性を保つことができる:

- リアルタイム・パラメーター・トラッキング

- 統計的工程管理(SPC)

- デジタル・ツイン・テクノロジー

- 品質検証システム

金型設計の考慮点

金型設計は、安定したテクスチャリングを実現する上で非常に重要な役割を果たします。PTSMAKEでは、いくつかの重要な点を重視しています:

テクスチャーの塗布方法

- ケミカル・エッチング

- レーザーテクスチャリング

- 放電テクスチャリング

- メカニカル・テクスチャリング

冷却システム設計

適切な冷却システムの設計により、均一なテクスチャーが形成される:

| 冷却の側面 | 目的 | テクスチャーへの影響 |

|---|---|---|

| チャンネルレイアウト | 熱分布 | 表面の一貫性 |

| 流量 | 温度管理 | パターン定義 |

| チャンネル・サイズ | 冷却効率 | テクスチャーの均一性 |

品質管理対策

検査方法

強固な検査方法を導入することで、一貫性を確保する:

- 目視検査

- 表面粗さ測定

- 3Dスキャン

- パターンマッチング

文書化とトレーサビリティ

詳細な記録を保持することは、問題の追跡と解決に役立つ:

- プロセス・パラメーター

- 材料ロット

- 品質測定

- 生産条件

よくある問題のトラブルシューティング

表面欠陥分析

よくある質感の不一致とその解決策

| 欠陥の種類 | 考えられる原因 | 是正措置 |

|---|---|---|

| オレンジピール | 温度変化 | メルト温度の調整 |

| フローライン | 射出速度 | 塗りつぶしパターンの最適化 |

| シンクマーク | 冷却問題 | 冷却パラメータの変更 |

予防メンテナンス

定期的なメンテナンスにより、安定した質感を保つことができる:

- カビ清掃スケジュール

- 表面処理メンテナンス

- 冷却装置点検

- マテリアルハンドリングシステムのチェック

技術統合

現代の製造業は、高度な技術統合を必要としている:

デジタルソリューション

- AIによるプロセス制御

- パターン認識のための機械学習

- リアルタイム監視のためのIoTセンサー

- 自動品質管理システム

PTSMAKEでは、大量生産において一貫したテクスチャリングを保証するために、これらの高度な技術を導入しています。品質と精度へのこだわりにより、高品質のテクスチャー加工プラスチック部品を必要とする企業から信頼されるパートナーとなっています。

大量バッチ生産のベストプラクティス

大規模生産における一貫性を維持する:

- 明確な品質基準の確立

- 定期テストの実施

- オペレーターの適切なトレーニング

- 詳細な文書の管理

- 統計分析を利用する

このような包括的な対策とPTSMAKEの最新設備により、当社はさまざまなバッチサイズにわたって一貫したプラスチックのテクスチャリングを維持することに成功しています。私たちのアプローチは、伝統的な専門知識と最新技術を組み合わせ、お客様に信頼性の高い結果をお届けしています。

長期的な持続可能性

長期的なテクスチャーの一貫性を確保する:

- 定期的なプロセス監査

- 継続的改善プログラム

- 材料サプライヤーの認定

- 環境制御

- チーム・トレーニングと開発

これらのガイドラインに従い、PTSMAKEの専門知識を活用することで、メーカーは大量ロットでも一貫したプラスチックのテクスチャリングを達成・維持することができ、顧客の期待に応える高品質の製品を確保することができます。

医療機器製造におけるプラスチックのテクスチャリングの役割とは?

医療機器メーカーは、機能的で使い勝手の良い表面を作ることに苦労することが多い。患者の安全性、グリップ要件、美観を考慮すると、この課題はさらに複雑になります。多くの企業は、別の側面を達成するために、ある側面で妥協していることに気づきます。

医療機器製造におけるプラスチックのテクスチャリングは、機能性と審美性の両方を高める重要な表面改質技術です。グリップを向上させ、まぶしさを軽減し、欠陥を隠し、抗菌性の表面を作ることで、医療従事者や患者にとって医療機器をより安全で効果的なものにします。

医療機器テクスチャリングの基礎を理解する

医療機器製造では 地形8 は、デバイスがユーザーや環境とどのように相互作用するかを決定する上で重要な役割を果たします。PTSMAKEでは、医療用途の厳しい要件を満たす特殊なテクスチャリング工程を開発してきました。

医療機器のテクスチャの種類

医療機器のテクスチャは一般的にいくつかのカテゴリーに分類される:

機能的なテクスチャー

- 安全なハンドリングのための滑り止めパターン

- 手術器具用人間工学グリップ

- 光学デバイス用光拡散表面

美的テクスチャー

- 映り込みを抑えるマット仕上げ

- ブランド別パターン

- 調和されたデザイン要素

テクニカル・テクスチャ

- 抗菌表面

- 流れを良くするチャンネル

- 接続インターフェース

医療機器における重要なアプリケーション

手術器具

手術器具にテクスチャリングを施すには、いくつかの要素を正確に考慮する必要がある:

| テクスチャ・タイプ | 主な目的 | 一般的なアプリケーション |

|---|---|---|

| ダイヤモンド・パターン | 強化グリップ | 鉗子、はさみ |

| ミクロの粗さ | グレア低減 | レトラクタ、スコープ |

| リニアグルーブ | 方向制御 | ガイドワイヤー、カテーテル |

診断機器

テクスチャリングは診断機器の設計において重要な役割を果たす:

住宅部品

- 耐衝撃性表面

- お手入れが簡単なテクスチャー

- 放熱パターン

インターフェース要素

- 触覚フィードバックゾーン

- ユーザー・ガイダンス・マーカー

- 耐摩耗性表面

製造に関する考慮事項

素材の選択

素材の選択はテクスチャリング工程に大きく影響する:

熱可塑性プラスチック

- ABS(アクリロニトリル・ブタジエン・スチレン)

- PC(ポリカーボネート)

- PEEK(ポリエーテルエーテルケトン)

エラストマー

- TPE(熱可塑性エラストマー)

- シリコーン

- ゴムコンパウンド

プロセス制御パラメータ

PTSMAKEでは、さまざまなパラメーターを厳密に管理している:

| パラメータ | インパクト | 制御方法 |

|---|---|---|

| 温度 | テクスチャーの定義 | デジタルモニタリング |

| 圧力 | パターンの深さ | 自動化システム |

| タイミング | 表面品質 | 精密制御 |

品質保証と規制遵守

試験プロトコル

私たちは包括的なテスト手順を実施します:

フィジカル・テスト

- テクスチャーの深さ測定

- 耐摩耗性評価

- 化学適合性試験

パフォーマンス・テスト

- 握力評価

- クリーニングの検証

- 滅菌適合性

規制基準

医療機器のテクスチャリングは、以下に準拠しなければならない:

FDA要求事項

- 生体適合性基準

- 表面仕上げ仕様

- 材料安全ガイドライン

ISO規格

- 医療機器用ISO 13485

- 生体適合性 ISO 10993

- リスクマネジメントのためのISO 14971

高度なテクスチャリング技術

最新のテクスチャリング技術の統合は、医療機器製造に革命をもたらした:

ケミカル・エッチング

- 正確なパターン作成

- 制御された深度プロファイル

- 均一な表面改質

レーザーテクスチャリング

- 高精度パターン

- 複雑な幾何学模様

- 再現性のある結果

EDMテクスチャリング

- 深いテクスチャー・パターン

- 細部まで作り込まれた表面

- 一貫した品質

将来のトレンドとイノベーション

医療機器のテクスチャリング業界は進化し続けている:

スマート・サーフェス

- セルフクリーニング性

- 適応グリップパターン

- センサー統合

持続可能なソリューション

- 環境に優しいプロセス

- リサイクル可能な素材

- エネルギー効率の高い製造

カスタマイズ・オプション

- 患者固有の質感

- プロシージャーに最適化された表面

- アプリケーション固有のパターン

PTSMAKEでは、最高の品質基準を維持しながら、医療機器テクスチャリング技術の発展に尽力しています。精密製造における当社の専門知識により、機能要件と規制要件の両方を満たす洗練されたテクスチャを作成することができます。革新的な技術と厳格な品質管理を組み合わせることで、当社が製造する各医療機器がより良い医療結果に貢献することを保証します。

プラスチックのテクスチャリングと後加工仕上げを効果的に組み合わせるには?

プラスチックのテクスチャリングや後加工の仕上げを正しく行うことは、大きな課題です。多くのメーカーは、特に異なる表面処理を組み合わせる場合に、一貫した結果を得ることに苦労しています。私は、テクスチャリングと仕上げ加工に互換性がないために、プロジェクトが失敗するのを見てきました。

プラスチックのテクスチャリングと後加工仕上げをうまく組み合わせる鍵は、材料の特性を理解し、適合するプロセスを選択し、戦略的な適用順序に従うことにあります。適切な組み合わせは、長期的な耐久性を確保しながら、美的魅力と機能的性能の両方を向上させます。

サーフェス適合性を理解する

テクスチャリングと後加工仕上げを組み合わせる場合、素材の互換性は非常に重要です。すべてのテクスチャリング方法が、あらゆる種類の後加工仕上げと相性が良いとは限りません。そのため 表面張力9 素材の特性は、さまざまな治療法が互いにどのように影響し合うかにおいて、重要な役割を果たす。

材料選択の考慮点

私は常に、徹底的な素材分析から始めることをお勧めします。プラスチックによって、様々なテクスチャリング方法や後処理に対する反応は異なります。ここでは、一般的な素材とその適合性について説明します:

| 素材タイプ | 適切なテクスチャリング方法 | 互換性のある後処理 |

|---|---|---|

| ABS | ケミカルエッチング、レーザー | 塗装、クロームメッキ |

| ポリカーボネート | レーザー、EDM | ハードコート、メタライゼーション |

| ナイロン | 機械、化学 | 染色、熱処理 |

| POM | メカニカル、レーザー | 表面硬化、コーティング |

プロセスの順序付け

テクスチャリングと後処理仕上げを施す順番は、最終的な仕上がりに大きく影響します。PTSMAKEでは、体系的なアプローチを開発しました:

第一次テクスチャリング段階

- 表面処理とクリーニング

- ベース・テクスチャーの塗布

- 品質検査

- 表面安定化

二次後処理段階

- 表面活性化

- 仕上げ

- 硬化またはセッティング

- 最終検査

最適化のテクニック

最良の結果を得るためには、以下の実証済みのテクニックを検討しよう:

温度管理

- 両工程の温度を一定に保つ

- 材料の温度限界の監視

- ステージ間の適切な冷却

表面処理

- すべての汚染物質を取り除く

- 均一な表面粗さを実現

- 必要に応じて適切なプライマーを塗布する

品質保証対策

適切な品質管理の実施は不可欠です。私たちはここに重点を置いています:

テスト・パラメーター

| テスト・タイプ | 測定 | 許容範囲 |

|---|---|---|

| 接着 | クロスカットテスト | 4B-5Bレーティング |

| 耐久性 | 耐摩耗性 | >500サイクル以上 |

| 外観 | グロス・ユニット | ±5%のバリエーション |

| テクスチャーの深さ | ミクロン | 公差±10% |

高度なコンビネーション

テクスチャリングと後処理の組み合わせによっては、優れた結果が得られることがわかった:

PVDコーティングによるレーザーテクスチャリング

- 優れた耐摩耗性を提供

- テクスチャーの鮮明さを維持

- 優れた美的魅力を提供

電気めっきによる化学エッチング

- ユニークな表面模様

- 強力な接着性を確保

- 安定した仕上がりを実現

環境への配慮

現代の製造業は環境への責任を要求している。これらの側面について考えてみよう:

持続可能な実践

- 可能な限り水性仕上げ剤を使用する

- VOCフリーのテクスチャリング方法の導入

- リサイクル可能な素材を選ぶ

エネルギー効率

- プロセス温度の最適化

- 硬化時間の短縮

- 材料の無駄を最小限に抑える

よくある問題のトラブルシューティング

経験から、よくある問題に対する解決策を教えてもらった:

接着不良

- 表面粗さの向上

- 適合するプライマーを使用する

- 硬化パラメータの調整

テクスチャーの不一致

- 塗布圧力の標準化

- 環境条件のコントロール

- 工具の品質を維持する

コスト管理

品質を維持しながら、効果的なコスト管理を実現:

プロセスの最適化

| ステージ | コスト削減方法 | 品質への影響 |

|---|---|---|

| テクスチャリング | バッチ処理 | 最小限 |

| 仕上げ | 自動アプリケーション | ポジティブ |

| 品質管理 | インライン検査 | 改善された |

今後の動向

業界は新しい技術によって進化している:

新たなテクノロジー

- デジタルテクスチャリングシステム

- スマートコーティング材料

- ナノ表面処理

業界の動向

- AIによるプロセス制御

- 持続可能な仕上げオプション

- ハイブリッド・テクスチャリング法

PTSMAKEでの経験を通して、プラスチックのテクスチャリングと後加工仕上げをうまく組み合わせるには、入念な計画、正確な実行、絶え間ない監視が必要であることを学びました。これらのガイドラインに従い、業界の動向を常に把握することで、美的要件と機能的要件の両方を満たす優れた結果を達成することができます。

プラスチック製造において、表面テクスチャライゼーションがどのように製品の品質と性能を高めるかをご覧ください。 ↩

プラスチック製造におけるリアルな木の質感を実現する精密な技術について学ぶ。 ↩

より良い材料特性とデザインの一貫性を実現するための均一なテクスチャ作成について学びます。 ↩

プラスチックの大量生産において、正確なパターンと一貫した質感を実現するフォトレジストについてご紹介します。 ↩

プロフィロメトリー(Profilometry)は、表面形状や粗さをミクロの精度で分析するための特殊な測定技術です。 ↩

分子構造がテクスチャーの品質にどのような影響を与えるかを理解し、より良い材料選択を行う。 ↩

テクスチャーの一貫性を高め、生産品質を向上させるためのマテリアルフロー特性について学びましょう。 ↩

表面形状が医療機器の安全性とユーザーとのインタラクションにどのような影響を与えるかを学びます。 ↩

表面張力がトリートメント間の接着や相互作用にどのように影響し、より良い結果をもたらすかを学びましょう。 ↩