亜鉛ダイカストがお客様の用途に十分な強度を持つかどうかを判断しようとしていませんか?多くのエンジニアは亜鉛の強度を過小評価し、コストのかかる材料選択ミスや、試験中に部品が故障した場合のプロジェクト遅延につながっています。

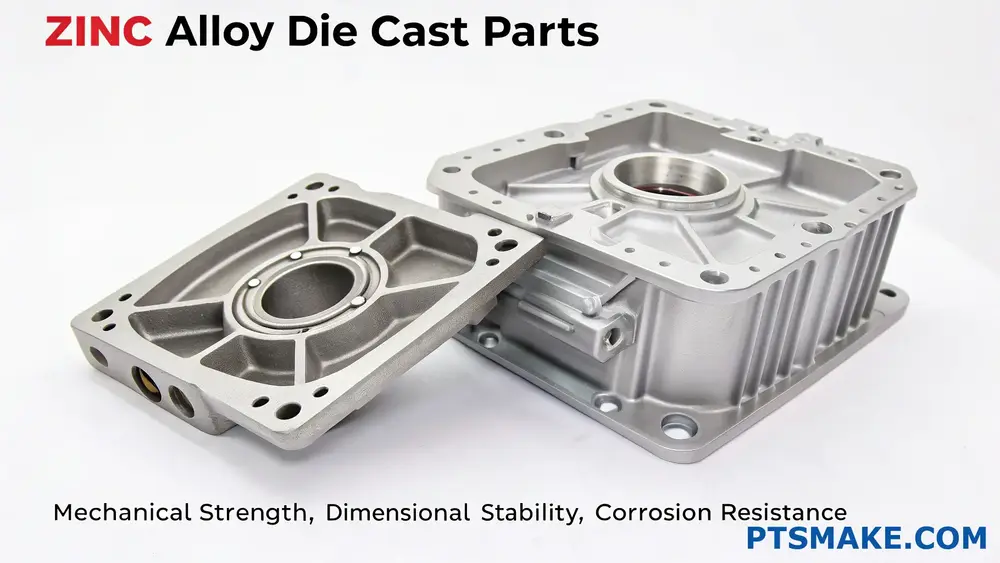

ダイカスト亜鉛は、引張強さが30,000~41,000psi、降伏強さが22,000~32,000psiと、驚くほど強靭です。優れた寸法安定性と耐久性を維持しながら、優れた耐衝撃性を提供します。

PTSMAKEでは、強度的な懸念から亜鉛ダイカストの使用を当初躊躇していた数え切れないほどの顧客と仕事をしてきました。多くの方が驚かれるのは、ザマック3や5のような亜鉛合金が、優れた鋳造性とコスト効率を提供しながら、いかに素晴らしい機械的特性を発揮するかということです。亜鉛ダイカストの本当の強度特性と、なぜそれがあなたの次のプロジェクトに最適なのかをお話ししましょう。

亜鉛ダイカストにはどのような材料が使われていますか?

ドアノブ、おもちゃの車、電子機器のケースを手に取り、細部と耐久性の完璧なバランスを生み出す素材は何だろうと考えたことはありませんか?私たちが日常的に使用する多くの製品には亜鉛ダイカスト部品が使われていますが、これらの部品に実際にどのような材料が使われているのかを理解することは、次のプロジェクトを計画する際に混乱することがあります。

亜鉛ダイカストは主に亜鉛合金を使用し、ZA-3、ZA-8、ZAMAK 3、ZAMAK 5が最も一般的な材料です。これらの合金は、亜鉛とアルミニウム、マグネシウム、銅を特定の割合で組み合わせ、様々な用途に適した異なる機械的特性を実現します。

亜鉛ダイカスト合金の基礎

亜鉛ダイカストの核心は、純亜鉛ではなく亜鉛ベースの合金に依存しています。純亜鉛は比較的柔らかく、応力下でクリープ(ゆっくり変形)する傾向があるため、製造における実用的な用途は限られています。そのため、業界はいくつかの標準化された亜鉛合金を開発し、ダイカスト界の主力製品となっています。

様々な業界のメーカーと仕事をした経験から、ほとんどの亜鉛ダイカスト事業は、主に2つの合金ファミリーを中心に行われていることがわかりました:ZAMAK合金とZA合金です。それぞれ異なる用途に適した特定の組成と利点があります。

ZAMAK合金:亜鉛ダイカストの主力製品

ZAMAK(Zamacと表記されることもある)は、その組成に含まれる金属のドイツ語名に由来する頭字語である:亜鉛、アルミニウム、マグネシウム、クプファー(銅)です。これらの合金は、亜鉛ダイカスト産業の基幹を形成しています。

最も広く使用されているZAMAK合金は以下の通り:

ZAMAK 3(亜鉛合金3)

ZAMAK 3は約4%のアルミニウム、0.035%のマグネシウム、そして最小限の銅を含んでいます。このため、一般的な亜鉛合金の中で最も純度が高く、寸法安定性に優れています。私はZAMAK 3が広範囲に使用されているのを見てきました:

- 自動車部品

- 電子ハウジング

- 配管設備

- ハードウェア

ZAMAK 3が特に価値があるのは、その優れた機能である。 キャスタビリティ1 と優れた機械的特性を兼ね備えています。お客様が費用対効果と信頼性のバランスを必要とする場合、ZAMAK 3を最初にお勧めすることがよくあります。

ZAMAK 5(亜鉛合金5)

ZAMAK 5は基本的にZAMAK 3に約1%の銅を加えたものである。このわずかな組成変更により、引張強度と硬度が著しく向上する。ZAMAK 5を使用した部品は、一般的に以下のような特徴があります:

- 10-20%はZAMAK 3より高い引張強さ

- プレッシャー下でのパフォーマンス向上

- 耐摩耗性の向上

- 強化された研磨とメッキ能力

これらの特性により、ZAMAK 5は自動車部品や装飾金物など、より高い強度や優れた表面仕上げを必要とする用途に最適です。

ZA合金高性能亜鉛オプション

ZA(亜鉛-アルミニウム)合金は、ZAMAK合金よりもアルミニウム含有量が著しく高く、通常8~27%です。高いアルミニウム含有量は、材料特性を大きく変化させます:

ZA-8

8-8.8%アルミニウムと1-1.5%銅で、ZA-8は提供する:

- ZAMAK合金よりも高い強度

- より優れた耐摩耗性

- 優れたベアリング能力

- 優れた耐クリープ性

ZA-12

ZA-12は、10.5~11.5%のアルミニウムと0.5~1.25%の銅を使用している:

- ZAMAK合金よりも優れた強度

- 優れたベアリング特性

- 優れた耐摩耗性

ZA-27

一般的な亜鉛ダイカスト合金の中で最も高いアルミニウム含有量(25-28%)を持つZA-27は、以下のような特長があります:

- 亜鉛合金の中で最高の強度重量比

- 優れた耐摩耗性

- 優れた機械的特性

材料選択の考慮点

PTSMAKEでお客様のプロジェクトに適切な亜鉛合金を選ぶお手伝いをする際、私はいくつかの要素を考慮します:

| 合金 | 強さ | コスト | 鋳造性 | 一般的なアプリケーション |

|---|---|---|---|---|

| ザマック3 | 中程度 | $ | 素晴らしい | 一般金物、自動車部品 |

| ZAMAK 5 | グッド | $$ | グッド | 自動車、配管設備 |

| ZA-8 | より良い | $$ | グッド | 工業部品、ベアリング |

| ZA-12 | 非常に良い | $$$ | 中程度 | ギア、ブッシュ、ベアリング |

| ZA-27 | 素晴らしい | $$$$ | チャレンジング | 高負荷部品 |

マイナー元素と添加物

亜鉛ダイカスト材料には、主合金成分以外にも、最終的な特性に大きな影響を与える微量元素が含まれていることがよくあります:

- マグネシウム:粒界腐食抑制のため少量添加(0.01~0.06%

- リード:リサイクル合金に含まれることもあるが、機械的特性に影響を与えるため、一般的には好ましくない。

- 鉄:通常、0.075%以下とするが、それ以上になると脆くなる。

- カドミウム:通常、環境への配慮から0.004%に制限されている。

- 錫:粒界腐食を防ぐため、0.002%以下に抑えることが多い。

PTSMAKEでは、亜鉛ダイカスト部品の一貫した品質を保証するために、これらの微量元素を注意深く監視しています。

新しい亜鉛合金材料

亜鉛ダイカスト業界は、特定の性能要件を満たすように設計された新しい合金配合で進化し続けています:

- ACu亜鉛:強度を向上させるために銅の含有量を高めた独自の合金ファミリー

- エコジンク:有害成分を最小限に抑えた環境に優しい処方

- イーザック:薄肉用途に設計された強化亜鉛-アルミニウム-銅合金

これらの新しい材料は、従来の合金では不十分な特殊用途に有望な能力を発揮する。

ダイカストにおける純亜鉛を超える亜鉛合金の主な利点

メーカーがダイカスト・プロジェクトに純亜鉛をほとんど使用しない理由を不思議に思ったことはありませんか?もしかしたら、部品が脆くなったり、寸法が不安定になったりして、もっと良い代替案はないかと疑問に思ったことはありませんか?

亜鉛合金は、優れた機械的特性、優れた耐食性、寸法安定性の向上、鋳造時の流動特性の改善を提供するため、圧力ダイカストでは純亜鉛よりも好まれます。これらの合金は、亜鉛固有の弱点の多くを取り除きながら、亜鉛のコスト上の利点を維持しています。

亜鉛合金の組成と特性を理解する

PTSMAKEで長年金属鋳造に携わる中で、亜鉛合金の組成を理解することは、十分な情報に基づいた製造上の意思決定を行う上で極めて重要であることがわかりました。ダイカストで使用される亜鉛合金は通常、亜鉛を母材とし、アルミニウム、銅、マグネシウム、時にはその他の元素を注意深く管理された量で含んでいます。

圧力ダイカストで使用される最も一般的な亜鉛合金は、ザマックシリーズ(特にザマック3、5、7)とZAシリーズ(ZA-8、ZA-12、ZA-27)です。それぞれ、特定の特性を高めるように設計された特定の化学組成を持っています。

一般的な亜鉛合金組成

| 合金タイプ | 亜鉛(%) | アルミニウム(%) | 銅(%) | マグネシウム (%) | その他の要素 (%) |

|---|---|---|---|---|---|

| ザマック3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| ザマック5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

これらの合金元素は 冶金構造2 亜鉛の比較的弱い純金属を、幅広い用途に適した多用途のエンジニアリング材料に変える。

亜鉛合金と純亜鉛の機械的優位性

純亜鉛にはいくつかの制限があり、ほとんどのダイカスト用途には適しません。引張強度が比較的低いこと、硬度が低いこと、負荷がかかるとクリープしやすいことなどが大きな欠点です。合金元素を加えることで、機械的特性が大幅に改善された材料を作ることができます。

強度と硬度

亜鉛合金は純亜鉛の2~3倍の引張強さを示します。例えば、純亜鉛の引張強度は通常約20MPaですが、ザマック3は約283MPa、ZA-27のような高アルミニウム合金は425MPaに達します。この大幅な改善により、亜鉛合金部品はより高い荷重や応力に耐えることができます。

アルミニウムの添加は特に硬度を高め、銅はこの特性をさらに向上させる。この硬度の向上は、部品が摩擦や衝撃を受けるような用途において、耐摩耗性の向上につながります。

寸法安定性

純亜鉛の最も大きな問題の一つは、寸法が不安定であることです。PTSMAKEで顧客と仕事をする際、私はしばしば純亜鉛が時間とともにクリープしたり反ったりする傾向があるため、精密部品としては信頼性に欠けることを強調します。亜鉛合金はこの懸念に以下の方法で対処します:

- 合金元素による結晶粒径の減少、材料の移動の制限

- 変形しにくい構造剛性の向上

- 寸法変化の原因となる粒界腐食に対する耐性向上

これらの改良は、厳しい公差が要求される部品や精密アセンブリに使用される部品にとって特に重要である。

耐食性と表面特性

工業用途では、耐食性が部品の寿命を決めることがよくあります。亜鉛合金はいくつかのメカニズムにより、純亜鉛よりも著しく優れた耐食性を発揮します:

- 下地金属を保護する安定した酸化物層の形成

- 粒界腐食の影響を受けにくい

- 大気や化学的な攻撃に対する耐性が向上

さらに、亜鉛合金はメッキや塗装などの表面処理を施すことで、耐食性や美観をさらに向上させることも容易です。この汎用性により、亜鉛合金は機能的な用途にも装飾的な用途にも適しています。

ダイカストにおける加工の利点

製造の観点からは、亜鉛合金はダイカストプロセスにおいて純亜鉛よりもいくつかの実用的な利点を提供します:

流動特性と鋳造性

亜鉛合金は優れた流動特性を持つため、複雑な金型の細部まで正確に充填することができます。アルミニウムの添加は、流動性を向上させながら融点を下げ、純亜鉛では困難な薄肉部や複雑な形状の製造を可能にします。

熱特性

亜鉛合金の熱膨張係数は(純亜鉛の予測不可能な挙動と比較して)制御されているため、冷却段階での寸法制御が向上します。これにより、収縮率が予測しやすくなり、最終部品の欠陥が少なくなります。

工具の寿命

亜鉛合金を使用したダイカスト金型は、一般的に純亜鉛を使用したものよりも長持ちします。改善された流動特性は金型表面の侵食摩耗を減らし、低い鋳造温度(アルミニウムやマグネシウム合金と比較して)は金型の熱疲労を最小限に抑えます。

製造業における亜鉛合金の費用対効果

最後に、純亜鉛の代わりに亜鉛合金を使うことの経済的な利点も見逃せません。純亜鉛の方が原料コストは若干低いかもしれませんが、製造の経済性を総合すると、以下の理由から合金の方が強く有利です:

- 不合格率の低減と製品品質の向上

- フロー特性の改善による生産サイクルの高速化

- 鋳造時の表面品質向上による仕上げコストの低減

- 製品寿命の延長による保証・交換コストの削減

PTSMAKEでは、高品質の亜鉛合金に支払われるわずかなプレミアムは、製造効率の改善と製品性能の向上により速やかに回収されることを一貫して見出してきました。

ダイカストは亜鉛鋳造と同じか?

次のプロジェクトのための製造オプションを見ていて、混乱したことはありませんか?ダイカストと亜鉛鋳造は異なるプロセスなのか、それとも同じものを指す業界用語なのかと、仕様書とにらめっこしたことはありませんか?このような用語の混乱は、コストのかかる製造ミスにつながる可能性があります。

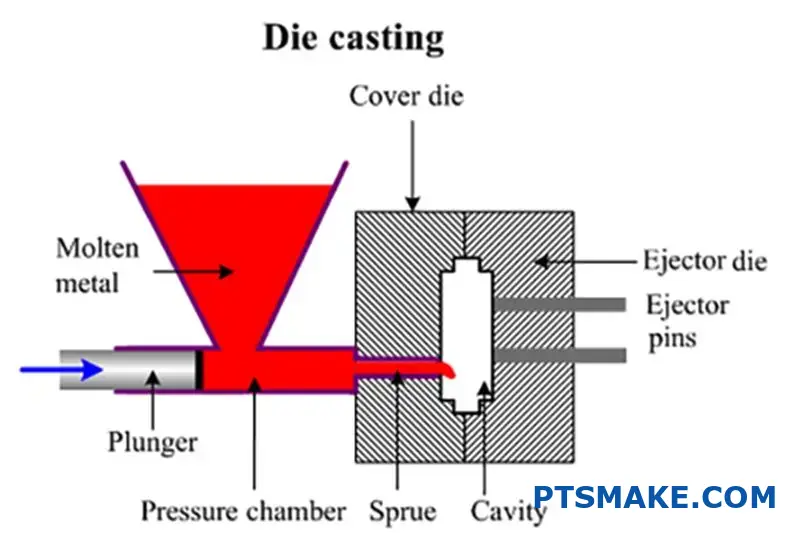

いいえ、ダイカストと亜鉛鋳造は同じではありません。ダイカストは、亜鉛、アルミニウム、マグネシウム、銅合金など、さまざまな金属を使用できる製造プロセスです。亜鉛鋳造は特に、金属材料として亜鉛を使用するダイカストを指します。

ダイカストと亜鉛鋳造の関係を理解する

ダイカストと亜鉛鋳造は、製造業界ではしばしば混同される用語です。明確には、ダイカストは包括的な製造プロセスであり、亜鉛鋳造(より正確には亜鉛ダイカストと呼ばれる)は亜鉛合金を使用したこのプロセスの特定のアプリケーションです。

私の製造経験から、この違いを理解することは、エンジニアや製品設計者が部品に適した製造方法を選択する際に極めて重要であることがわかった。

ダイカスト鋳造では、高圧で溶かした金属を金型と呼ばれる再利用可能な鋼鉄製の金型に押し込む。このプロセスではいくつかの異なる金属を利用することができ、亜鉛はそのオプションのひとつに過ぎません。他の一般的なダイカスト金属には、アルミニウム、マグネシウム、銅合金などがあります。

ダイカスト材料の主な違い

ダイカスト用金属の選択は、最終製品の特性や用途に大きく影響します。ここでは、亜鉛と他の一般的なダイカスト素材との比較について説明します:

| メタル | 融点 (°C) | 密度 (g/cm³) | 主要物件 | 一般的なアプリケーション |

|---|---|---|---|---|

| 亜鉛 | 380-390 | 6.6-7.2 | 高い寸法安定性、優れた表面仕上げ、優れた耐食性 | 自動車部品、電子機器ハウジング、玩具 |

| アルミニウム | 660 | 2.7 | 軽量、優れた強度対重量比、耐食性 | 自動車部品、航空宇宙部品 |

| マグネシウム | 650 | 1.7 | 最も軽量な構造用金属、良好なEMIシールド | 薄肉エンクロージャー、ポータブル電子機器 |

| 銅合金 | 900-1000 | 8.3-8.9 | 優れた電気伝導性、高い熱伝導性 | 電気部品、船舶用ハードウェア |

亜鉛ダイカスト:特殊プロセス

亜鉛ダイカストは、いくつかの理由から、ダイカストの最も人気のある形式の一つとなっています。それは 共晶特性3 亜鉛合金はダイキャストプロセスに理想的で、メーカーや設計者にユニークな利点を提供します。

亜鉛ダイカストの利点

より低いエネルギー要件:亜鉛は他のダイカスト用金属に比べて融点が比較的低いため(380~390℃)、製造時のエネルギー消費量が少なくて済みます。

長い金型寿命:加工温度が低いため、亜鉛鋳造に使用される鋼鉄製の金型は熱応力が少なくなります。PTSMAKEでは、亜鉛鋳造に使用される金型は、アルミニウム鋳造に使用される金型よりも5~10倍長持ちすることを確認しています。

優れた寸法精度:亜鉛合金は溶融時の流動性に優れ、複雑な金型キャビティにも正確に充填することができます。

優れた表面仕上げ:亜鉛ダイカスト部品は一般的に、金型から直接、より滑らかな表面を持ち、多くの場合、最小限の後処理しか必要としません。

デザインの柔軟性:亜鉛合金の優れた流動特性は、薄肉(0.5mmまで)や複雑な形状の部品の製造を可能にします。

ダイカスト用一般亜鉛合金

すべての亜鉛合金が同じように作られているわけではありません。ダイカストで使用される最も一般的な亜鉛合金は以下の通りです:

ザマック3 (ASTM AG40A):最も広く使用されている亜鉛ダイカスト合金で、物性、鋳造性、コストパフォーマンスのバランスが良い。

ザマック5 (ASTM AC41A):ザマック3に似ているが、引張強さと硬度が高い。

ZA-8、ZA-12、ZA-27:高アルミニウム亜鉛合金で、強度と硬度が向上するが、鋳造がやや難しい。

亜鉛ダイカストが得意とする用途

PTSMAKEでの仕事を通じて、私は亜鉛ダイカストがさまざまな用途で優れているのを見てきました:

- 自動車部品:インテリアトリム、ドアハンドル、ロックハウジング

- 電子機器ハウジング:フレーム、シャーシ部品、ヒートシンク

- 消費財:家電部品、金物、玩具、装飾品

- 産業用ハードウェア:工具、治具、機械部品

ダイカスト・オプションの正しい選択

プロジェクトに適したダイカスト鋳造法を決定する際には、以下の要素を考慮してください:

生産量:亜鉛ダイカスト鋳造は、中量から大量生産においてコスト面で有利です。

パーツの複雑さ:複雑なディテールや薄い壁のデザインには、ジンクの優れた流動特性が理想的な選択となります。

表面仕上げの要件:美的品質が最優先される場合、亜鉛鋳物は一般的に仕上げが少なくて済みます。

強度対重量の考慮:アルミニウムより重いが、ジンクはその重量クラスでは優れた強度と耐久性を提供する。

コスト感度:亜鉛鋳造の低い処理温度と長い金型寿命は、特に特定の数量範囲において、しばしばコスト削減につながります。

PTSMAKEのお客様の多くは、最初に複数の製造方法を検討されますが、高精度と表面品質を必要とし、中程度の強度が要求される部品には、亜鉛ダイカストが最適なソリューションとして頻繁に登場します。

亜鉛ダイカストで厳しい公差を達成するには?

亜鉛ダイカスト部品がアセンブリに正しく適合しなかったり、公差の問題で高価な部品を廃棄しなければならなかったりしたことはありませんか?完璧に見える部品が、わずか数ミリの誤差のために品質管理で不合格になり、イライラしたことはありませんか?

亜鉛ダイカストで厳しい公差を達成するには、金型設計、工程管理、材料選択など、いくつかの要因に注意深く注意を払う必要があります。通常、亜鉛ダイカストは25mm以下の寸法で±0.1mmから±0.05mmの公差を達成することができ、二次加工と高度な工程管理によってさらに厳しい公差を達成できる可能性があります。

亜鉛ダイカストにおける公差要因の理解

亜鉛ダイカストにおける公差は、単に図面に割り当てる任意の数字ではありません。公差は、複数の製造上の変動要因が組み合わさった集大成なのです。精密部品に携わってきた経験から、これらの要素を理解することが、効率的な生産計画に不可欠であることがわかりました。

亜鉛ダイカストの公差に影響を与える主な変数には、以下のものがあります:

材料の収縮に関する考察

亜鉛合金はアルミニウムやマグネシウムのような他のダイカスト材料と比較して収縮が少ないです。これは精密用途における亜鉛の主な利点の一つです。その 収縮率4 アルミニウム合金の0.5%から1.2%に対し、ほとんどの亜鉛合金は通常0.4%から0.7%の範囲である。

この予測可能で最小限の収縮が、それを可能にする:

- より一貫した部品寸法

- 生産工程間の寸法ばらつきを低減

- 厳しい公差を安定して達成する能力が向上

肉厚が公差に与える影響

肉厚は亜鉛ダイカストの達成可能な公差に直接影響します。一般的なルールとして

| 壁厚 | 典型的な達成可能公差 |

|---|---|

| 0.5mm - 1.5mm | ±0.075mm - ±0.1mm |

| 1.5mm - 3.0mm | ±0.1mm - ±0.15mm |

| 3.0mm - 6.0mm | ±0.15mm - ±0.2mm |

| >6.0mm | ±0.2mm - ±0.3mm |

肉厚が薄いほど冷却は早いが、適切に設計・施工されないと欠陥が発生しやすくなる。肉厚と構造上の要求とのバランスをとることは、厳しい公差を達成する上で非常に重要です。

ドラフト角度の要件

抜き勾配は、金型からの部品の突き出しを容易にするために必要です。しかし、特に高さのあるフィーチャーでは、寸法公差に直接影響します。PTSMAKEでは、通常、以下のことを推奨しています:

- 亜鉛ダイカスト用の最小抜き勾配は0.5~1°。

- ドラフト角度を2°から3°に拡大し、より深いフィーチャーに対応

- 厳密な公差を必要とするサーフェスのために、入念にバランスされたドラフト角度

よく設計された抜き勾配戦略により、重要な寸法を仕様内に維持しながら部品を一貫して製造することができます。

生産における実用的な公差限界

理論的な公差は紙の上では有望に見えるかもしれませんが、現実的な生産はしばしば一貫して達成可能なものを指示します。数多くの亜鉛ダイカスト鋳造プロジェクトの経験から、現実的と思われる公差は以下の通りです:

標準商業公差

標準的な商業用亜鉛ダイカスト用途:

| 寸法範囲 | 標準商業公差 |

|---|---|

| 25mmまで | ±0.1mm |

| 25mm~50mm | ±0.15mm |

| 50mm~150mm | ±0.2mm |

| 150mm~300mm | ±0.3mm |

これらの公差は、ほとんどのメーカーが大幅なコストアップや特殊な工程なしに一貫して達成できる公差を表している。

クリティカルなアプリケーションのための精密公差

より高い精度が要求される用途向け:

| 寸法範囲 | 精密公差能力 |

|---|---|

| 25mmまで | ±0.05mm |

| 25mm~50mm | ±0.075mm |

| 50mm~150mm | ±0.1mm |

| 150mm~300mm | ±0.15mm |

このような厳しい公差を達成するためには、通常、以下のことが必要となる:

- より洗練された工具

- その他のプロセス管理

- 潜在的な二次事業

- より頻繁な工具メンテナンス

公差スタックアップに関する考察

複数の亜鉛ダイカスト部品でアセンブリを設計する場合、公差の積み重ねが重要な考慮事項になります。複雑なアセンブリの場合、適切な適合と機能を確保するために、公差スタックアップ解析を実施することを常にお勧めします。

複数の公差の累積効果により、個々のコンポーネントが指定された公差を満たしていても、アセンブリが意図したとおりに機能しないことがあります。PTSMAKEでは、設計の初期段階でこのような相互作用を分析し、後でコストのかかる修正を避けるお手伝いをします。

寛容能力向上のための戦略

標準的な公差では十分でない場合、いくつかの戦略により、より厳しい仕様を達成することができます:

高度な工具の設計と製作

金型は、おそらく公差に影響を与える最も重要な要素です。高品質の金型に投資することで

- 高級工具鋼製

- キャビティ細部の精密CNC加工

- 最適化された冷却チャンネルレイアウト

- 入念なゲートとランナーの設計

これらの要素は、公差能力と一貫性を大幅に向上させます。プレミアムツーリングは初期投資が高くなりますが、部品の品質とスクラップ率の低減という長期的なメリットにより、多くの場合、そのコストを正当化することができます。

クリティカル・ディメンションの二次加工

最も要求の厳しい用途では、二次加工によってダイカストだけでは不可能な公差を達成することができる:

- 重要面のCNC加工

- 研削およびホーニング加工

- 精密ドリル加工とリーマ加工

- 三次元測定機(CMM)の検証

PTSMAKEでは、多くの場合、ハイブリッド製造アプローチを導入しています。非重要部分には余裕のある公差でダイカスト部品を鋳造し、重要な部分には選択的な機械加工を施します。

統計的工程管理の実施

ロバストな統計的工程管理(SPC)システムを導入することで、以下のことが可能になる:

- プロセスドリフトの早期検出

- 安定した部品品質

- プロセス能力の文書化

- 継続的改善の機会

主要な工程パラメータと部品寸法を監視することで、長時間の生産でも厳しい公差を維持することができます。

亜鉛ダイカスト部品にはどのような表面仕上げがありますか?

亜鉛ダイカスト部品を受け取ったが、美観の期待にそぐわなかったことはありませんか?あるいは、外観、保護、コストのバランスが取れた正しい仕上げを選ぶのに苦労したことはありませんか?間違った表面仕上げは、最も精密に設計された部品でさえも台無しにしてしまいます。

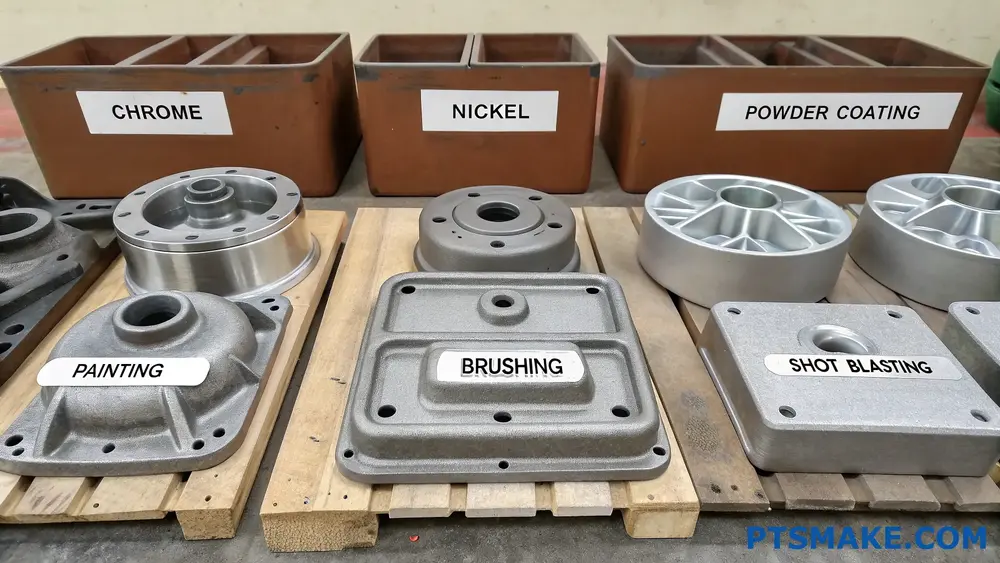

亜鉛ダイカスト部品は、メッキ(クロム、ニッケル、金)、粉体塗装、塗装、陽極酸化、研磨、ブラッシング、テクスチャリング、タンブリングなど、多数の表面仕上げを施すことができます。各仕上げには、外観、耐食性、耐摩耗性、コスト面など、それぞれ独自の利点があります。

亜鉛ダイカスト部品の一般的な表面仕上げ

私は、さまざまな業界のお客様と仕事をする中で、適切な表面仕上げが、基本的な亜鉛ダイカスト部品を、優れた性能を発揮するだけでなく、製品全体の魅力を高める部品に変えることができることを目の当たりにしてきました。利用可能な最も効果的な仕上げオプションについてご説明します。

電気めっき仕上げ

電気めっきは、電気化学的プロセスによって亜鉛ダイカスト部品に薄い金属層を形成します。この仕上げは、美的魅力と機能的な利点を兼ね備えているため、非常に人気があります。

クロムめっき

クロムメッキは、多くの消費者が高品質の金属製品から連想する鏡のような反射面を実現します。その魅力的な外観だけでなく、クロムメッキには次のような特長があります:

- 優れた耐食性

- 優れた耐摩耗性

- 摩擦の低減

- 高硬度(約70HRC)

エンブレムやトリムパーツなど、多くの自動車部品にはクロムメッキが使用されている。しかし、従来の六価クロムのプロセスは環境規制の高まりに直面しており、より環境に優しい三価クロムの代替品の台頭につながっていることは注目に値する。

ニッケルめっき

ニッケルメッキは、クロームに似た明るい銀色の外観をもたらしますが、やや温かみのある色調です。その利点は以下の通り:

- 非常に優れた耐食性

- 優れた耐摩耗性

- ブライトまたはサテン仕上げ

- クロムめっきのアンダーコートとしてよく使用される。

PTSMAKEでは、浴室備品や家電製品の筐体など、美観と耐久性の両方が求められる部品にニッケルめっきを施すことがよくあります。

亜鉛メッキ

亜鉛ダイカストに亜鉛メッキを施すのは冗長に見えるかもしれないが、これは 亜鉛めっき5 プロセスは、基材よりも先に腐食する犠牲保護層を形成する。主な利点は以下の通り:

- 費用対効果の高い腐食保護

- クリア、イエロー、ブラック、オリーブドラブ仕上げをご用意

- 他のめっきより一般的に薄い

オーガニック仕上げ

オーガニック仕上げは、金属メッキの代替となるもので、独自の利点があります。

パウダーコーティング

粉体塗装は、乾燥した粉体を部品の表面に静電的に塗布し、加熱して硬化させます。このプロセスは、耐久性が高く、均一な仕上がりになり、次のような利点があります:

- 幅広い色域と安定した結果

- 優れた耐久性と耐衝撃性

- 良好な耐薬品性

- 環境にやさしい(溶剤を使用しない)

- 厚く均一なコーティング(通常2~4ミル)

多くの屋外設備部品や家具部品は、耐久性と美的柔軟性を兼ね備えた粉体塗装の恩恵を受けています。

ウェットペインティング

伝統的な塗装は、見た目に非常に柔軟性がある:

- 様々な光沢を持つ無限のカラーオプション

- 特殊効果(メタリック、テクスチャーなど)を取り入れることができる。

- 少量生産で比較的低コスト

- 現場でのタッチアップ能力

しかし、塗装仕上げは通常、メッキや粉体塗装ほどの耐久性はない。

機械的仕上げ

機械的仕上げは、コーティングを加えるのではなく、物理的なプロセスによって表面を変化させる。

研磨

研磨は、小さな欠陥を取り除くことで、明るく反射性のある表面を作り出します:

- 亜鉛合金の自然な外観を際立たせる

- 後のめっきのための表面処理が可能

- 様々なレベルが利用可能(サテンからミラーまで)

- 全体的な知覚品質の向上

ブラッシング/仕上げ

この工程により、表面に細かく均一な方向性のあるラインができる:

- 特徴的な工業用外観

- 表面の小さな凹凸を隠す

- 建築金物によく使われる

- 保護用のクリアコーティングとの併用も可能

ショットブラスト/ピーニング

ショットブラストは、小さな粒子で部品に衝撃を与えることにより、テクスチャのあるつや消しの表面を作り出します:

- 塗膜密着性の向上

- 均一な外観

- 表面硬度を高めることができる

- 軽微な鋳造欠陥の除去

表面仕上げオプションの比較

| 仕上げタイプ | 耐食性 | 耐摩耗性 | 外観 | 相対コスト | 一般的なアプリケーション |

|---|---|---|---|---|---|

| クロムめっき | 素晴らしい | 素晴らしい | 明るい、反射性 | 高い | 装飾トリム、バスルーム備品 |

| ニッケルめっき | 非常に良い | 非常に良い | ブライトまたはサテンシルバー | ミディアム-ハイ | 電子機器ハウジング、ハードウェア |

| パウダーコーティング | グッド | グッド | マットから光沢、多色 | ミディアム | アウトドア用品、家具 |

| ウェットペインティング | フェア | 可もなく不可もなく | 無制限のオプション | ロー・ミディアム | 装飾品、低摩耗部品 |

| 研磨 | 悪い(シーラーなし) | 貧しい | 明るい、反射性 | ロー・ミディアム | 装飾品、メッキ前処理 |

| ブラッシュド/テクスチャー | 悪い(シーラーなし) | 貧しい | 工業、建築 | ミディアム | ハードウェア、建築要素 |

正しい表面仕上げの選択

仕上げの選択についてお客様にアドバイスする際、私はいくつかの重要な要素を考慮します:

環境:その部品は屋外の環境、化学薬品、紫外線にさらされますか?過酷な環境にさらされる部品には、クロムメッキや高品質の粉体塗装など、より強固な保護が必要です。

着用条件:頻繁な取り扱いや摩耗を受ける部品には、硬質クロムめっきやニッケルめっきのような耐久性のある仕上げが必要です。

美的ニーズ:その部品はエンドユーザーから見えるか?装飾的な部品には、クロムメッキやカスタムカラーオプションがよく使われます。

コスト制約:予算を考慮すると、多層メッキプロセスよりも粉体塗装のようなオプションの方が有利かもしれない。

規制要件:食品サービス、医療、子供向け製品などの業界では、安全性を確保するために特定の仕上げが要求される場合があります。

PTSMAKEでは、これらの要素をバランスさせるためにクライアントと密接に協力し、最適な結果を得るために、メカニカル仕上げの後にクリアコーティングを行うような組み合わせのアプローチを推奨することもあります。

亜鉛ダイカストはアルミニウムやマグネシウムダイカストと比較してどうですか?

ダイカスト・プロジェクトで、亜鉛、アルミニウム、マグネシウムのどれを選ぶか、決めかねて困ったことはありませんか?圧倒的な技術仕様、相反する推奨事項、予算の制約が、この選択をイライラするほど複雑なものにしています。

亜鉛ダイカストはアルミニウムやマグネシウムよりも細部まで加工でき、加工温度も低く、アルミニウムは強度重量比に優れ、マグネシウムは最も軽量です。それぞれの金属は、コスト、機械的特性、生産要件の面で明確な利点があり、異なる用途に適しています。

亜鉛、アルミニウム、マグネシウムの主な性能の違い

ダイカスト・プロジェクトに最適な金属を選択する場合、亜鉛、アルミニウム、マグネシウムの基本的な違いを理解することが非常に重要になります。PTSMAKEで様々なクライアントと仕事をしてきた経験から、それぞれの金属には、製品の性能や製造コストに大きな影響を与える独自の利点があることがわかりました。

密度と重量に関する考察

これら3つの金属間の重量差は相当なものであり、しばしば材料選択の原動力となる:

| メタル | 密度 (g/cm³) | 相対重量 | 一般的なアプリケーション |

|---|---|---|---|

| 亜鉛 | 6.6 | 最も重い | ドア金物、自動車部品 |

| アルミニウム | 2.7 | ミディアム | エンジン部品、電子ハウジング |

| マグネシウム | 1.8 | 最軽量 | ラップトップケース、カメラフレーム |

マグネシウムは非常に軽いため、軽量化が重要な用途に最適です。アルミニウムはバランスが良く、亜鉛は密度が高いため、消費者向け製品によく求められるしっかりとした高級感があります。

機械的特性の比較

それぞれの金属の構造的能力は大きく異なる:

| プロパティ | 亜鉛 | アルミニウム | マグネシウム |

|---|---|---|---|

| 引張強さ (MPa) | 280-330 | 290-330 | 220-280 |

| 降伏強度 (MPa) | 210-280 | 160-240 | 160-190 |

| エロンゲーション(%) | 10-15 | 3-5 | 3-15 |

| 耐衝撃性 | 素晴らしい | グッド | フェア |

のような亜鉛合金。 ザマック6 は、他の選択肢よりも寸法安定性に優れ、室温での機械的特性を維持する。アルミニウムは、その重量に対して優れた強度を提供し、マグネシウムは、最も軽いにもかかわらず、立派な強度特性を提供する。

処理温度要件

それぞれの金属の融点は、エネルギー消費と工具の寿命に直接影響する:

| メタル | 融点 (°C) | ダイカスト温度 (°C) | 金型への影響 |

|---|---|---|---|

| 亜鉛 | 380-390 | 400-420 | 摩耗が少なく、工具寿命が長い |

| アルミニウム | 580-660 | 650-710 | 中程度の摩耗、定期的なメンテナンス |

| マグネシウム | 650 | 680-720 | 摩耗の促進、頻繁な交換 |

私たちの生産施設では、ジンクの加工温度の低さが、工具寿命の延長、エネルギー消費の削減、サイクルタイムの短縮といった大きな利点につながることを確認しています。工具寿命の延長、エネルギー消費の削減、サイクルタイムの短縮などです。その結果、1ポンドあたりの材料費はジンクの方が高いにもかかわらず、全体的な生産コストが下がることがよくあります。

表面仕上げとディテール能力

達成可能な詳細レベル

細かいディテールを捉える能力はかなり異なる:

| メタル | 最小壁厚 (mm) | 詳細解像度 | 表面仕上げの品質 |

|---|---|---|---|

| 亜鉛 | 0.4 | 素晴らしい | スーペリア |

| アルミニウム | 0.9 | グッド | グッド |

| マグネシウム | 1.3 | フェア | 治療との相性が良い |

ジンクは、後加工を最小限に抑えた滑らかな表面で、複雑なデザインを生み出すのに優れています。複雑な形状や細かいディテールを持つ製品には、特に美観が重要な目に見える部品には、ジンクをお勧めすることが多いです。

耐食性プロファイル

環境耐久性も重要な検討事項だ:

| メタル | 自然な耐食性 | 一般的な仕上げ | アプリケーション |

|---|---|---|---|

| 亜鉛 | グッド | クロムメッキ、塗装 | アウトドア用品、船舶部品 |

| アルミニウム | 素晴らしい | 陽極酸化、粉体塗装 | 自動車、航空宇宙 |

| マグネシウム | 貧しい | 化成処理、陽極酸化処理 | 屋内電子機器、保護部品 |

アルミニウムは自然に保護酸化膜を形成しますが、亜鉛や特にマグネシウムは通常、最適な耐食性を得るために表面処理が必要です。PTSMAKEでは、それぞれの金属に特化した仕上げ加工を開発し、厳しい環境下での耐久性を高めています。

コストと生産効率

総コストの方程式は、原材料価格にとどまらない:

| ファクター | 亜鉛 | アルミニウム | マグネシウム |

|---|---|---|---|

| 材料費 | より高い | ミディアム | 最高 |

| 加工費 | より低い | ミディアム | より高い |

| サイクルタイム | 最速 | ミディアム | 最も遅い |

| 工具寿命 | 最長 | ミディアム | 最短 |

総生産コストを評価する場合、亜鉛は材料費が高いにもかかわらず、中量から大量生産ではより経済的であることが多い。サイクルタイムが大幅に短縮され、工具のメンテナンスが削減されるため、原材料の割高感が相殺されます。

大量に生産される小型部品では、亜鉛ダイカストが最も費用対効果の高いソリューションとして頻繁に登場します。重量が重要な大型部品では、アルミニウムが一般的にコストと性能の最良のバランスを提供し、マグネシウムは最小重量がその割高な価格を正当化する用途に留まります。

私はコンサルティングの中で、単純なポンド当たりの材料費だけでなく、二次加工、仕上げの要件、長期的な性能の期待など、生産ライフサイクル全体を考慮することを常に強調しています。それぞれの金属には用途の点でスイート・スポットがあり、適切なものを選ぶには、お客様の具体的な要件について熟慮を重ねた分析が必要です。

亜鉛ダイカストの生産リードタイムに影響を与える要因とは?

亜鉛ダイカスト鋳造プロジェクトを心配しながら待っていたのに、なぜ予想以上に時間がかかるのだろうと思ったことはありませんか?タイムラインの遅れによるフラストレーションは、製品の発売を頓挫させ、サプライチェーン全体に問題を連鎖させる可能性があります。

亜鉛ダイカストの生産リードタイムは、設計の複雑さ、注文量、金型要件、二次加工、材料の入手可能性、製造能力など、いくつかの重要な要素に影響されます。これらの要素を理解することは、生産スケジュールをよりよく計画し、現実的な期待を設定するのに役立ちます。

設計の複雑さとリードタイムへの影響

亜鉛ダイカスト設計の複雑さは、生産リードタイムに大きく影響します。基本的な形状と最小限の特徴を持つ単純な設計は、複雑な細部、薄い壁、または厳しい公差を持つ複雑な部品よりも迅速に製造することができます。

PTSMAKEでクライアントと仕事をした経験から、複雑な設計を必要とするデザインは、そのような設計を必要としないことがわかりました。 アンダーカット7 あるいは金型内に複数のスライディング・コアがある場合、リードタイムに数日から数週間を要することがある。これらの機能は、より洗練された金型設計を必要とし、しばしば生産中に追加のセットアップ時間を必要とするためです。

また、複雑な設計の場合、生産開始前に、より広範な設計レビューとエンジニアリング分析が必要になるのが一般的です。この生産前の段階は、製造可能性を保証しますが、全体的なタイムラインを追加します。

リードタイムを延長するデザインの要素:

- 特殊な流量制御を必要とする肉厚のばらつき

- 1つの部品に複数の表面仕上げまたはテクスチャを施す。

- 厳しい寸法公差(±0.05mm以下)

- 正確なツールアライメントを必要とする複雑なパーティングライン

注文量の考慮

必要な部品の数量は、リードタイムを決定する上で重要な役割を果たします。予想に反して、非常に少量の注文も非常に大量の注文も、タイムラインに影響を与える可能性があります:

小ロット生産

小ロット(通常500個以下)の場合、段取り時間は生産時間全体のかなりの部分を占めることが多い。生産する部品の数に関係なく、金型の準備、取り付け、テストは必要です。

大量生産

大量注文(数万個)の場合、1個あたりの生産時間は短縮されるが、全体的な生産にかかる時間は長くなる。さらに、バッチ全体の一貫性を確保するために、品質管理手順がより大がかりになる。

ここでは、一般的に数量がリードタイムにどのような影響を与えるかについて、実際的な内訳を説明する:

| 注文数量 | 標準リードタイム 部品 | 備考 |

|---|---|---|

| 100~500台 | 1-2週間生産 | セットアップ時間が総時間を支配する |

| 501~5,000台 | 2~3週間生産 | 効率性の向上 |

| 5,001~20,000台 | 3~5週間 | 複数回の生産が必要な場合もある |

| 20,000台以上 | 5週間以上の生産 | バッチでスケジューリング可能 |

ツール要件と開発

おそらくリードタイムに最も大きな影響を与える要因は金型開発です。新しい亜鉛ダイカストプロジェクトの場合、ダイカスト金型の作成には通常4~6週間かかり、複雑な設計の場合はそれ以上かかることもあります。

ツーリング・フェーズには以下が含まれる:

- お客様の部品仕様に基づいた工具設計

- 金型部品のCNC加工

- 工具鋼の熱処理

- 金型部品の組み立て

- 試運転と調整

全く新しいデザインを作成する場合、品質を損なうことなくこの工程を短縮することはできません。しかし、既存の金型を使用するリピートオーダーの場合は、この段階が省略され、リードタイムが大幅に短縮されます。

二次加工と仕上げ

亜鉛ダイカスト部品の多くは、最初の鋳造後に追加加工が必要です:

- バリ取りとトリミング

- 表面仕上げ(研磨、テクスチャリングなど)

- 重要寸法の加工

- メッキまたはコーティング(クロム、粉体塗装など)

- 他の部品との組み立て

作業が増えるたびに、生産スケジュールに時間がかかります。PTSMAKEでは、ワークフローを最適化し、可能な限りこれらの工程を同時進行させていますが、クロムめっきのような特定の仕上げには、硬化時間を早めることができない必須の工程があります。

材料の入手可能性とサプライチェーン要因

亜鉛合金の入手可能性は、特に特殊合金を使用する場合、リードタイムに影響します。ザマック3やザマック5のような一般的な亜鉛合金は通常容易に入手可能ですが、あまり一般的でない合金は調達に長い時間を要する場合があります。

生産に必要なその他の材料も、タイムラインに影響を与える可能性がある:

- 金型用特殊工具鋼

- 特定のめっき材料

- カスタム包装資材

可能な限り標準的な素材を検討し、サプライチェーンの遅延を最小限に抑えるよう、私は常にクライアントにアドバイスしている。

生産能力とスケジューリング

製造業者の現在の生産能力は、リードタイムに直接影響します。大型連休前や業界見本市前などの生産ピークシーズンには、ほとんどのダイカスト・メーカーは需要が高まり、長い待ち行列が発生します。

スケジューリングに影響を与える要因には、以下のようなものがある:

- マシンの稼働率

- 労働資源

- 同時進行プロジェクト

- メンテナンス・スケジュール

- 生産の優先順位

メーカーと良好な関係を築き、プロジェクトのニーズを早めに伝えることで、生産スケジュールの中で適切な優先順位を確保することができます。

亜鉛ダイカストの大量生産で一貫した品質を確保するには?

亜鉛ダイカスト部品のバッチを受け取ったものの、生産工程全体で品質が一定していないことに気付いたことはありませんか?ダイカスト業務の規模を拡大する際、信頼できる標準を維持することに苦労していませんか?少量ロットでは完璧に機能したものが、生産量が増えるとバラバラになるのは悔しいものです。

大量の亜鉛ダイカストで一貫した品質を確保するには、工程の標準化、定期的な設備メンテナンス、厳格な材料管理、高度な監視技術、十分な訓練を受けた人材を含む包括的な品質管理システムの導入が必要です。これらの要素は、信頼性が高く、再現性のある生産成果のための強固な基盤を作り出します。

亜鉛ダイカストにおける品質向上への挑戦

少量生産から大量生産に移行する場合、一貫した品質を維持することは飛躍的に難しくなります。PTSMAKEでは、成功した亜鉛ダイカスト大量生産オペレーションは、既存のプロセスを拡大するだけではなく、品質管理へのアプローチを根本的に変革していることを観察してきました。

亜鉛ダイカストはプロセスパラメーターの変動に特に敏感です。温度、圧力、サイクルタイムの些細な変動でさえも、生産工程全体にわたる大幅な品質偏差につながる可能性があります。この感度は生産量が増えるにつれて高くなり、一貫した品質が不動の目標になります。

統計的工程管理(SPC)の実施

大量生産において一貫した品質を確保するための最も効果的な戦略のひとつは、次のようなものを導入することである。 統計的工程管理8.抜き取り検査とは異なり、SPCでは、あらかじめ設定された管理限界に対してプロセス変数を継続的に監視する。

亜鉛ダイカスト作業では、主要なSPC指標には以下が含まれます:

- ダイの温度変化

- 射出圧力の安定性

- サイクルタイムの安定性

- 材料組成の均一性

- 寸法精度の傾向

コントロール・チャートの設定

管理図は、プロセスの安定性を視覚的に表現します。亜鉛ダイカストでは、変動管理図と属性管理図の両方を導入することをお勧めします:

| チャートタイプ | 申し込み | メリット |

|---|---|---|

| Xバー&Rチャート | 寸法変化の監視 | スペック違反になる前にトレンドを早期発見 |

| pチャート | 不良率の追跡 | 体系的な品質問題を特定する |

| チャート | 単位当たりの不良品のカウント | 特定の問題箇所を特定するのに役立つ |

これらのチャートが適切に導入されていれば、欠陥が発生する前に、オペレーターが工程がいつドリフトしているかを特定し、先手を打って調整することができる。

ダイカストマシン・パラメータの最適化

機械パラメーターは、大量生産における品質の安定性に大きく影響します。重要なのは、最適な設定を見つけ、長時間の生産を通してそれを正確に維持することです。

重要な機械パラメータ

- 射出速度プロファイル:キャビティ内の異なるゾーンでは、最適な充填のために射出速度を変える必要があります。

- 保持圧力:寸法安定性を維持しながら、気孔のような欠陥を防ぐために校正されなければならない。

- 金型温度制御:ダイ全体の均一な温度分布は、安定した凝固に不可欠です。

PTSMAKEでは、最適化の出発点となる、様々な亜鉛合金と部品形状用のパラメータマトリックスを開発しました。これらのマトリックスは、部品の厚み、複雑さ、表面仕上げの要件を考慮しています。

材料品質管理手順

一貫したインプット材料は、一貫したアウトプット品質の基本です。亜鉛ダイカストの場合、これは次のような厳格な管理を実施することを意味します:

合金組成の検証

亜鉛合金の受入検査が必要である:

- 指定された範囲内での正確な組成

- 一貫したメルト特性

- 汚染物質の不在

- 適切な穀物構造

亜鉛合金が製造現場に入る前に、組成の正確さを保証するために、すべての亜鉛合金のバッチに分光分析を使用しています。

リサイクル素材管理

リサイクル素材(ランナーやスプルー)を使用する場合は、厳格なプロトコルに従うべきである:

| リサイクル素材の側面 | 管理措置 |

|---|---|

| 最大リサイクル率 | 品質要件により通常20-30% |

| 合金タイプによる分別 | 異なる亜鉛製剤間の相互汚染を防ぐ |

| 汚染物質除去 | 再溶解前のろ過と検査 |

| ブレンド手順 | バージン材料との体系的混合 |

高度なモニタリング技術

現代のテクノロジーは、大量生産環境において品質の一貫性を維持するための強力なツールを提供する。

赤外線画像システム

サーマルカメラはダイの温度分布をリアルタイムで監視し、ホットスポットや冷却の問題が品質問題を引き起こす前にオペレーターに警告することができます。これらのシステムは、自動プロセス調整機能と統合することができます。

インライン品質検証

マシンビジョンを使用した自動検査システムは可能です:

- 表面欠陥の検出

- 重要な寸法を確認する

- フラッシュや不完全なフィルを識別する

- 品質パラメータに基づいて部品を分類

これらのシステムは即座にフィードバックを提供するため、不良品が大量に生産される前に迅速に工程を修正することができる。

人材育成と標準化

高度な技術があっても、人的要素は依然として重要である。オペレーターのトレーニング・プログラムは、以下の点に重点を置くべきである:

- プロセスパラメータの解釈

- シフト間の品質標準化

- 一般的な亜鉛ダイカストの欠陥のトラブルシューティング

- 文書化および報告手順

PTSMAKEでは、許容できる品質基準と一般的な欠陥を明確に示すビジュアルガイドを備えた標準化された作業指示を導入し、オペレーターが一貫した品質判断を下せるようにしています。

予防保全プログラム

機器の信頼性は品質の安定性に直接影響する。包括的な予防メンテナンス・スケジュールには、以下を含めるべきである:

- 定期的な金型の検査と清掃

- 油圧システムのメンテナンス

- インジェクションシステムのキャリブレーション

- 温度制御システムの検証

- 潤滑システムのメンテナンス

すべてのメンテナンス活動を文書化することで、品質データと関連付けることができる履歴記録が作成され、パターンや潜在的な改善領域を特定することができる。

亜鉛ダイカストはリサイクル可能か?

古い亜鉛ダイキャスト部品をゴミ箱に捨てるかリサイクルボックスに入れるか迷っている自分に気づいたことはありませんか?アルミニウムやスチールのリサイクルはますます意識されるようになっていますが、亜鉛部品は環境への影響について頭を悩ませることがよくあります。

はい、ダイキャスト・ジンクは高度にリサイクル可能です。亜鉛はその物理的、化学的特性を失うことなく、無期限にリサイクルすることができ、持続可能な金属として選ばれています。亜鉛ダイカスト部品のリサイクル工程はエネルギー効率が良く、亜鉛の一次生産に必要なエネルギーの約5%しか消費しません。

亜鉛ダイカストのリサイクル性

亜鉛ダイカストは何十年もの間、製造業の要であり、そのリサイクル性は際立った特徴のひとつです。PTSMAKEで様々な金属を扱った経験から、亜鉛はその循環経済の可能性で際立っています。この金属は、品質を劣化させることなく、何度も溶かして再鋳造することができます。この特性は、持続可能性を重視する今日の製造現場において、特に貴重なものとなっています。

亜鉛のリサイクル特性を調べると、リサイクル可能な亜鉛の約80%が実際に回収され再利用されていることがわかります。この驚異的な割合は、亜鉛の融点が比較的低い(787°F、419°C)ため、他の多くの金属に比べてリサイクル工程にかかるエネルギーが少なくて済むことに起因しています。

亜鉛ダイカスト部品をリサイクルする環境上の利点

亜鉛ダイカスト部品のリサイクルは、環境面でいくつかの大きなメリットをもたらします:

- 省エネルギー:亜鉛をリサイクルするのに必要なエネルギーは、鉱石から亜鉛を生産するのに必要なエネルギーの約5%に過ぎない。

- CO2排出量の削減:エネルギー消費量の削減は、そのまま二酸化炭素排出量の削減につながる。

- 天然資源の保護:1トンのリサイクル亜鉛は、1トンのバージン亜鉛鉱石の採掘量を減らすことを意味する。

- 埋め立て削減:亜鉛部品を埋立地に持ち込まないことで、土壌や水質汚染の可能性を防ぐ。

PTSMAKEでは、持続可能な製造方法を優先しており、亜鉛ダイカストのようなリサイクル可能な素材をお客様に推奨することは、このコミットメントに完全に合致しています。

亜鉛ダイカストのリサイクル工程

リサイクル亜鉛の旅は魅力的で、いくつかの重要な段階がある:

1.収集と選別

このプロセスは、亜鉛を含む製品や成分を集めることから始まる。これには以下が含まれる:

- 自動車部品(ドアハンドル、キャブレター)

- 電子機器ハウジング

- 配管設備

- 玩具およびハードウェア部品

収集された材料は、亜鉛ダイカスト部品を他の金属や材料から分離するための選別を受けます。最新のリサイクル施設では、次のような高度な技術を使用しています。 渦電流分離9 と密度ベースの選別で高純度レベルを達成する。

2.加工と溶解

選別された亜鉛の成分は以下の通り:

- コーティング、オイル、汚染物質を除去するためにクリーニング。

- 細切りまたは細かく砕く

- 亜鉛の融点以上の温度で炉で溶かす

- 不純物を取り除くための精製

3.品質試験と新製品製造

リサイクルされた亜鉛は、インゴットに成形されるか、新しいダイカスト部品に直接使用される前に、純度と品質が検査されます。出来上がった材料はバージン亜鉛と同じ性能を持ち、高精度の用途に最適です。

比較ダイカスト亜鉛と他の金属のリサイクル性

亜鉛を他の一般的なダイカスト用金属と比較した場合、そのリサイクル性は際立っています:

| メタル | リサイクル可能率 | 省エネルギーとバージン生産の比較 | 融点 | リサイクルの複雑さ |

|---|---|---|---|---|

| 亜鉛 | ~80% | 95% | 787°F (419°C) | 低い |

| アルミニウム | ~75% | 95% | 1,221°C (660°C) | 低い |

| マグネシウム | ~50% | 97% | 1,202°C (650°C) | ミディアム |

| 銅 | ~60% | 85% | 1,984°F (1,085°C) | ミディアム |

| リード | ~95% | 60% | 621°F(327度) | ミディアム-ハイ |

この比較は、リサイクル可能性とリサイクルプロセスの効率性の両方において、亜鉛が優れた地位にあることを浮き彫りにしている。

亜鉛ダイカストリサイクルの課題

亜鉛ダイカストはリサイクル性に優れていますが、リサイクルにはいくつかの課題があります:

表面処理と合金

亜鉛ダイカスト部品の多くは、クロムメッキ、塗装、粉体塗装などの表面処理が施されています。これらの処理はリサイクル工程を複雑にし、溶解前に除去するための追加工程が必要になる場合があります。

同様に、様々な割合のアルミニウム、銅、マグネシウムを含む亜鉛合金は、リサイクル中に適切な組成を維持するために慎重な取り扱いを必要とする。

収集と識別の問題

アルミ缶のような消費者向けのリサイクル品とは異なり、亜鉛ダイカスト部品は複雑な製品に組み込まれていることが多く、回収がより困難になっています。さらに、亜鉛の部品を特定することは、一般の消費者にとっても、専門的な設備を持たないリサイクル施設にとっても難しい場合があります。

亜鉛ダイカスト部品の適切なリサイクル方法

リサイクルすべき亜鉛ダイカスト部品がある場合、以下のような実用的な手順があります:

- 地元の金属リサイクル業者に連絡する:多くの金属スクラップ工場が亜鉛ダイカスト部品を受け入れている。

- 他の金属との分離:可能であれば、亜鉛部品を他の材料から分離してください。

- 金属以外のアタッチメントを取り外す:プラスチック、ゴム、その他の非金属部品を取り外します。

- 専門的なリサイクルサービスを検討する:大量の亜鉛廃棄物を抱える企業にとっては、専門のリサイクル・サービスが最もお得かもしれない。

PTSMAKEでは、環境的・経済的なメリットを最大化するリサイクルオプションなど、製造した部品の使用期限についてお客様にアドバイスすることがよくあります。

亜鉛ダイカストリサイクルの将来動向

亜鉛リサイクルの将来は有望で、いくつかの新しいトレンドが見られる:

- 自動選別技術:高度なAIと機械学習システムは、異なる金属の識別と選別を改善している。

- リサイクル可能な設計:より多くの製品が、最終的なリサイクルを念頭に置いて設計されており、解体や材料回収が容易になっている。

- クローズドループ製造:一部の産業では、金属廃棄物を回収して再利用するシステムに向かっている。

- 合金管理の強化:リサイクル中の合金の完全性を維持するためのより良い技術。

これらの技術が発展し続ければ、すでに素晴らしいリサイクル率を誇る亜鉛のリサイクル率は、さらに上昇することが予想される。

部品設計を改善するための鋳造性測定基準について、さらに詳しくご覧ください。 ↩

冶金学的特性が製品の品質と寿命にどのような影響を与えるかをご覧ください。 ↩

可能な限り融点の低い合金を表す用語。 ↩

材料の収縮が部品設計と品質にどのような影響を与えるかをご覧ください。 ↩

腐食を防ぐために亜鉛の保護膜を塗る工程。 ↩

ダイカスト鋳造に最適な性能を発揮する、この特殊亜鉛合金についてご紹介します。 ↩

クリックすると、適切な設計がダイカストにおけるアンダーカットの問題を回避する方法をご覧いただけます。 ↩

ダイカスト作業における高度なSPC実施戦略については、こちらをクリックしてください。 ↩

より効率的なリサイクルプロセスを実現する、この高度な金属分離技術についてご紹介します。 ↩