チタングレード5の加工は、多くのメーカーにとって本当に頭の痛い問題です。この困難な材料を加工する際、過度の工具摩耗、劣悪な表面仕上げ、高い製造コストに悩むエンジニアをよく見かけます。高強度、低熱伝導性、加工硬化傾向の組み合わせにより、正しく加工することが特に要求されます。

チタングレード5を効果的に加工するには、鋭利な超硬工具を使用し、低切削速度(150~200SFM程度)を維持し、高圧クーラントを塗布し、工具のセットアップを確実に行う。加工硬化を防ぎ、工具寿命を延ばすために、送り速度を適度に保ち、安定した切り屑の形成を維持すること。

PTSMAKEでは、数々のプロジェクトの成功を通じて、チタン加工プロセスを洗練させてきました。航空宇宙や医療機器のクライアントのために、一貫して優れた結果をもたらしてきたいくつかの具体的なテクニックを紹介したいと思います。以下のセクションでは、切削パラメータ、工具選択、チタン加工の成果を大幅に向上させる冷却戦略について説明します。

チタングレード5(Ti-6Al-4V)とは何ですか?

精密製造において様々な材料を扱う中で、私は多くのエンジニアがプロジェクトに適したチタン合金の選択に苦慮していることに気づきました。圧倒的な数の等級とその技術仕様は、特に重要な用途を扱う場合、しばしば材料選択における混乱と潜在的な費用のかかるミスにつながります。

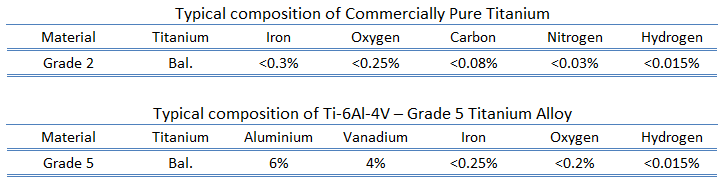

チタングレード5(Ti-6Al-4V)は、6%のアルミニウム、4%のバナジウム、90%のチタンを含むプレミアムα-βチタン合金です。最も汎用性の高いチタン合金として認められており、強度、軽量性、耐食性の優れた組み合わせを提供します。

化学組成と構造

Ti-6Al-4Vのユニークな特性は、その注意深くバランスの取れた組成に起因しています。以下はその化学組成の詳細である:

| エレメント | パーセント(%) |

|---|---|

| チタン | 88.5-91 |

| アルミニウム | 5.5-6.75 |

| バナジウム | 3.5-4.5 |

| 鉄 | ≤0.40 |

| 酸素 | ≤0.20 |

| カーボン | ≤0.08 |

| 窒素 | ≤0.05 |

について 微細構造1 のTi-6Al-4Vは、α相とβ相の2つの相から構成されている。アルミニウムはα相の安定剤として働き、バナジウムはβ相を安定化させる。この二相構造が、優れた機械的特性に大きく寄与している。

機械的特性

Ti-6Al-4Vは、要求の厳しい用途に理想的な卓越した機械的特性を示します:

引張強度

- 極限引張強さ:895~930MPa

- 降伏強度:828~869MPa

- 伸び10-15%

物理的性質

- 密度4.43 g/cm³

- 融点:1604-1660

- 弾性係数:113.8 GPa

主な利点

Ti-6Al-4Vと他の材料を比較すると、いくつかの利点が目立つ:

強度重量比

- 40% 同等の強度でスチールより軽量

- 優れた耐疲労性

- 優れた比強度

耐食性

- 自然酸化膜の形成

- 優れた耐塩水性

- 化学腐食に対する高い耐性

温度性能

- 高温下でも強度を維持

- 400℃まで安定

- 低熱膨張係数

産業用途

多くの精密製造プロジェクトに携わってきた経験から、Ti-6Al-4Vはさまざまな産業で幅広く使用されています:

航空宇宙

- 航空機構造部品

- エンジン部品

- 着陸装置部品

- ファスナーと金具

メディカル

- 外科用インプラント

- 歯科インプラント

- 補装具

- 医療器具

自動車

- エンジンバルブ

- コンロッド

- パフォーマンス・サスペンション・コンポーネント

- レース用途

マリン

- プロペラシャフト

- 水中機材

- 海軍部品

- マリンフィッティング

製造に関する考慮事項

Ti-6Al-4Vでの作業には特別な配慮が必要です:

加工パラメーター

- 鋼鉄と比較して低い切削速度

- シャープで高品質な切削工具

- 加工中の適切な冷却

- 工具の定期交換

熱処理

- 溶液処理:955℃、1時間

- エージング480~595℃、4~8時間

- 制御された冷却速度

- 適切な雰囲気制御

品質管理

- 定期的な組成検査

- 機械的特性の検証

- 非破壊検査

- 表面仕上げ検査

コスト要因

Ti-6Al-4Vは優れた特性を持つが、コスト面も考慮する必要がある:

- 原材料費

- 特殊な処理要件

- 工具の摩耗と交換

- 品質管理対策

- 熱処理コスト

投資はしばしば、それ自体を正当化する:

- 耐用年数の延長

- メンテナンスの必要性を低減

- 交換頻度の低下

- 強化されたパフォーマンス能力

グレード5のチタン加工はなぜ難しいのか?

毎週、チタンのグレード5加工に悩む顧客から問い合わせを受けます。彼らの不満の多くは、工具の急速な摩耗、表面仕上げの悪さ、一貫性のない結果に起因しています。さらに問題なのは、これらの問題は単にコストがかかるというだけでなく、様々な産業で生産に大幅な遅れや品質管理の問題を引き起こしているということです。

チタングレード5(Ti-6Al-4V)の加工における主な課題は、そのユニークな材料特性に起因しています。その低い熱伝導率は、高い切削力と加工硬化特性と組み合わされ、特殊な技術と慎重な配慮を必要とする加工困難の完璧な嵐を作り出します。

熱管理のジレンマ

Ti-6Al-4Vを加工する際の最も重要な課題は、次のとおりである。 熱伝導率2これは鋼鉄の約1/6である。この特性は、相互に関連したいくつかの問題を引き起こす:

- 刃先への熱集中

- 高温による工具の急速な摩耗

- ワークの歪みの可能性

- 表面硬化のリスク

私のPTSMAKEでの経験では、チタン加工における工具の不具合の80%以上は、熱に関連した問題にまで遡ることができます。切削中に発生する熱は、切り屑やワークを通して効果的に放散されず、代わりに刃先に集中します。

仕事のハード化傾向

Ti-6Al-4Vは強い加工硬化特性を示すため、独特の課題がある:

| アスペクト | インパクト | 緩和戦略 |

|---|---|---|

| 表面層 | 切断時に硬化層を形成 | 切削深さを一定に保つ |

| 工具圧力 | 高い切断力が必要 | 剛性の高い工具セットアップを使用する |

| 素材構造 | ストレス下での変化 | 切削パラメータの最適化 |

| 表面品質 | 後続のパスに影響 | 適切な冷却技術を用いる |

工具摩耗メカニズム

高い切削温度と強い化学反応性の組み合わせは、複数のメカニズムを通じて工具の摩耗を加速させる:

接着摩耗

- カッティングエッジに付着した材料

- 一貫性のない表面仕上げ

- 工具形状の変更

拡散摩耗

- 工具とワークの化学的相互作用

- 刃先特性の劣化

- 工具寿命の低下

磨耗

- 工具表面の機械的摩耗

- 切削効率の低下

- 消費電力の増加

チップの形成と制御

Ti-6Al-4V加工における切屑形成の管理には、いくつかの課題がある:

- 断熱剪断による鋸歯状チップの形成

- チップの破壊特性が悪い

- チップ再切削のリスク

- 一貫性のない表面品質

これらの問題は、慎重に検討する必要がある:

- 切削速度の選択

- フィードレートの最適化

- 工具形状設計

- クーラント塗布方法

経済効果と生産効率

Ti-6Al-4Vの加工における課題は、経済的に大きな意味を持つ:

- 摩耗の促進による工具コストの上昇

- 加工時間の増加

- より頻繁な品質管理チェック

- セットアップと準備時間の延長

PTSMAKEでは、これらの要因を追跡するための高度な監視システムを導入している:

| コスト係数 | インパクト・レベル | 制御方法 |

|---|---|---|

| 工具寿命 | 高い | 高度な摩耗モニタリング |

| サイクルタイム | ミディアム | 最適化された切削パラメータ |

| 品質管理 | 高い | インプロセス測定 |

| セットアップ時間 | ミディアム | 標準化された手順 |

必要なプロセス管理

Ti-6Al-4Vの加工を成功させるには、いくつかの重要なパラメータを厳密に管理する必要があります:

切削パラメータ

- 正確な速度制御

- 最適化された送り速度

- 適切な切り込み深さ

冷却戦略

- 高圧クーラント供給

- 戦略的なクーラントの配置

- 温度モニタリング

マシンの安定性

- 硬い固定具

- 振動コントロール

- 定期メンテナンス

ツール選択

- 適切なコーティングの選択

- 最適なジオメトリー設計

- 定期的な工具の状態監視

これらの制御は、プロセスの安定性を維持し、チタン加工で一貫した結果を得るために不可欠です。

Ti-6Al-4Vの加工は複雑であるため、これらの課題を包括的に理解し、体系的なアプローチで対処する必要があります。各側面を注意深く検討し、適切な管理を実施することで、メーカーは信頼性が高く効率的なチタン加工プロセスを達成することができますが、効果的な加工が最も要求される材料の一つであることに変わりはありません。

Ti-6Al-4Vに最適な切削工具とは?

Ti-6Al-4Vの機械加工は、製造において大きな課題を抱えている。高強度で熱伝導率が低く、加工硬化しやすいため、切削工具に対する要求が特に高い。多くのメーカーは、工具の急速な摩耗と表面仕上げの不良に悩まされており、製造コストの上昇と遅延につながっています。

Ti-6Al-4Vに最適な切削工具は、チタン加工用に最適化された特殊形状のコーティング超硬工具です。これらの工具は、PCD工具のような高価なオプションと比較してリーズナブルなコストを維持しながら、硬度、靭性、耐摩耗性の理想的なバランスを提供します。

工具材料の選択

Ti-6Al-4Vの加工では、工具材料の選択が加工性能に大きく影響します。いくつかの選択肢がありますが、それぞれに明確な利点と限界があることがわかりました:

超硬工具

非コーティング超硬工具は、コストと性能のバランスから、依然として人気の高い選択肢です。重要なのは、適切な材種を選択することです:

- 微粒炭化物(0.5-1.0μm)は耐摩耗性に優れる。

- 中粒炭化物(1.0-2.0μm)は靭性を向上させる。

- 工具寿命を最適化する6-12%のコバルト含有量

超硬工具

私の経験では、コーティングされた超硬工具は優れた性能を示している。最も効果的なコーティングは以下の通りです:

| コーティング・タイプ | レイヤーの厚さ | メリット |

|---|---|---|

| TiAlN | 2-4 μm | 高温安定性 |

| AlCrN | 1.5-3 μm | 優れた耐摩耗性 |

| チタン | 2-5 μm | 摩擦の低減 |

について 多層コーティング構造3 は、工具寿命の延長と切削性能の向上に重要な役割を果たしている。

工具形状の考察

工具形状は切削性能に大きく影響します。具体的には以下のような特徴をお勧めします:

レーキ角度

- 6°~12°の正のすくい角

- 切断力を低減

- 切り屑の排出性を向上

リリーフアングル

- プライマリー・リリーフ角度:10°~15

- セカンダリーリリーフ角度:15°~20

- 摩擦や発熱を防ぐ

エッジの準備

鋭利な刃は、しばしば工具の早期故障につながる。代わりに

- ライトホーニング(半径20~50μm)

- 断続カットのための面取りエッジ

- 特定用途のための微細形状の最適化

切削パラメータの最適化

Ti-6Al-4Vの加工を成功させるには、慎重にパラメータを選択する必要があります:

速度と送り速度

- 切削速度: 40-80 m/分(コーティング超硬合金用

- 送り速度0.15~0.25mm/rev(荒加工用

- 仕上げ加工における送り量の削減

切り込み

- 軸方向深さ:工具径の最大1~2倍

- ラジアル深さ:工具径の30-50%

- 工具寿命を維持する一貫したかみ合わせ

工具寿命管理

工具寿命を最大限に延ばし、部品の品質を維持する:

摩耗モニタリング

- 刃先の定期点検

- 工具寿命パターンの文書化

- 予測交換スケジューリング

冷却戦略

- 高圧クーラント (70+ bar)

- 可能であれば工具を通した冷却

- 豊富な洪水冷却が最低条件

パフォーマンス向上テクニック

加工効率を向上させるための追加戦略:

ツールパスの最適化

- 深いポケットのためのトロコイド加工

- 一定のエンゲージ・アングル

- スムーズな出入り

プロセス監視

- 消費電力追跡

- 振動解析

- 実用的な場合は温度モニタリング

工具の選択と管理に対するこの包括的なアプローチは、Ti-6Al-4V加工において常に最適な結果をもたらしてきました。工具材料や形状から切削パラメータやモニタリング戦略まで、各側面を慎重に検討することで、メーカーはチタン加工プロセスにおいて効率と品質の両方を達成することができます。

推奨パラメータの表

| オペレーション・タイプ | 切削速度(m/min) | 送り速度(mm/rev) | 切り込み (mm) |

|---|---|---|---|

| ラフティング | 50-60 | 0.20-0.25 | 2.0-3.0 |

| 半仕上げ | 60-70 | 0.15-0.20 | 1.0-2.0 |

| 仕上げ | 70-80 | 0.10-0.15 | 0.5-1.0 |

これらの推奨事項は出発点であり、具体的な用途要件や条件に基づいて調整されるべきである。

Ti-6Al-4Vに最適な加工技術とは?

Ti-6Al-4Vを効果的に加工することは、現代の製造業において重要な課題となっています。その優れた特性にもかかわらず、このチタン合金の低い熱伝導率と高い化学反応性は、しばしば過度の工具摩耗と表面品質の低下につながります。多くの製造業者は、費用対効果を維持しながら一貫した結果を得ることに苦労しています。

Ti-6Al-4Vを効果的に加工するには、適切な切削パラメータ、適切な工具、高度な加工戦略の組み合わせが必要です。重要なのは、低切削速度(30~60 m/min)を維持し、適切なコーティングを施した鋭利な超硬工具を使用し、適切な冷却方法を確保することです。これらのアプローチは、発熱を管理し、工具寿命を延ばすのに役立ちます。

フライス加工を理解する

Ti-6Al-4Vのフライス加工では、切削パラメータを慎重に検討する必要がある。私は、0.5~1.5mmの間の半径方向の切り込みでクライムフライスを使用すると、最良の結果が得られることを発見しました。材料の 加工硬化4 の傾向があるため、チップの形成を一定に保つことが極めて重要になる。

最適なミリングパラメーターの詳細な内訳は以下の通り:

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| 切断速度 | 30~60 m/分 | 低速回転による工具寿命の延長 |

| フィード・レート | 0.15~0.25mm/歯 | より高いフィードが熱の蓄積を抑える |

| 切り込み | 0.5-1.5 mm | 浅いカットが硬化を防ぐ |

| 工具材料 | TiAlNコーティング超硬合金 | 耐熱性 |

効果的なターン戦略

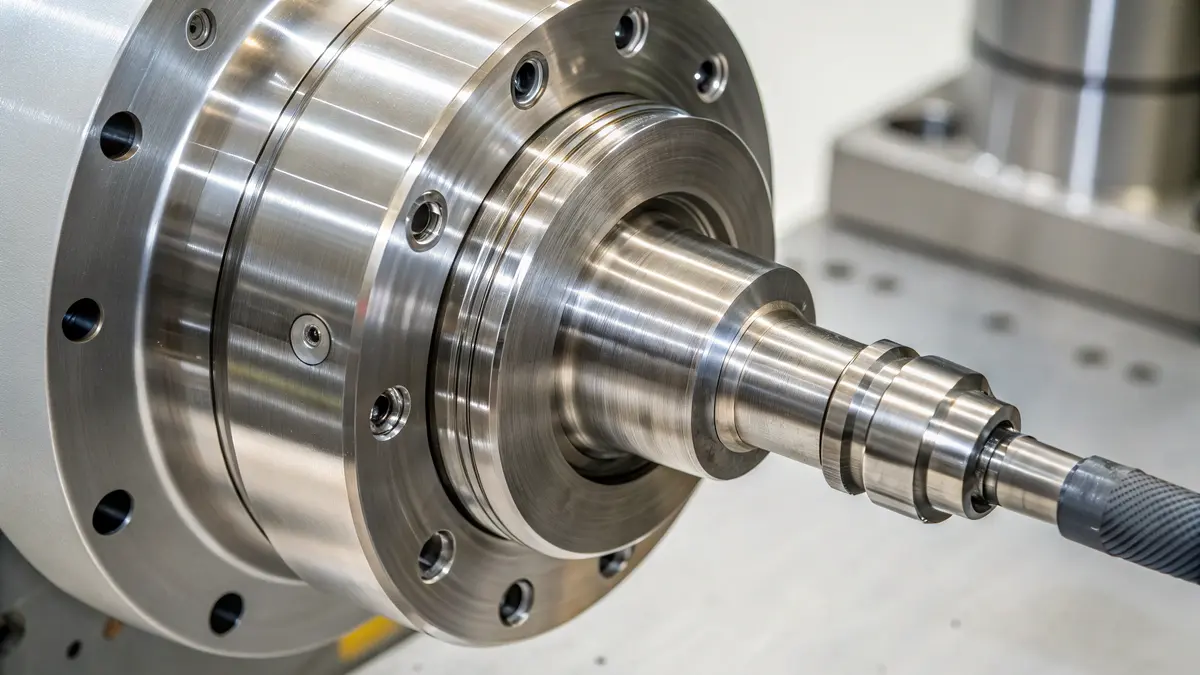

Ti-6Al-4Vの旋削加工では、強固なセットアップと適切な切りくず処理を維持することが不可欠です。私は、刃先に向けて高圧クーラントを使用することをお勧めします。この方法により、切屑の破壊と放熱が大幅に改善されます。

主なターニングポイント

- すくい角のある鋭利な工具を使用する

- 切断速度は45~90m/minを維持

- 途切れることなく連続フィードを適用

- リジッドワークのクランプ

掘削作業の最適化

Ti-6Al-4Vのドリル加工は、切り屑の排出と熱集中のため、独特の課題があります。私は、以下の方法で最良の結果を得ました:

- スルークーラントドリル

- ペック掘削サイクル

- 定期的なドリルポイントの形状チェック

- 段階的な送り速度

高度な研削技術

研削には、熱による損傷を防ぐために特別な注意が必要である。この工程では、以下のことに注意する必要がある:

| 研削パラメータ | 推薦 | 目的 |

|---|---|---|

| ホイールスピード | 20-25 m/s | オーバーヒートを防ぐ |

| ワークスピード | 15-20 m/分 | 表面品質の維持 |

| クーラント流量 | 高圧、豊富 | 適切な冷却を確保 |

| ドレッシングの頻度 | 10~15パーツごと | ホイールの切れ味を維持 |

最新の高速加工アプローチ

Ti-6Al-4Vの課題にもかかわらず、高速加工は適切に実施すれば効果的です。お勧めします:

- ツールパス最適化のための高度なCAM戦略の使用

- トロコイド粉砕技術の導入

- チップ負荷を一定に保つ

- 高圧クーラントシステムの採用

適応制御法

最新の適応制御システムは、Ti-6Al-4V加工に革命をもたらした。これらのシステムは

- 切削力をリアルタイムで監視

- 送り速度を自動調整

- 工具摩耗状態の検出

- 運転中の切削パラメータを最適化

工具の選択と管理

Ti-6Al-4Vの加工の成功は、適切な工具選定に大きく依存する:

- 多層コーティング超硬材種

- 正のすくい角を持つ工具

- 鋭い刃先

- 適切なエッジの準備

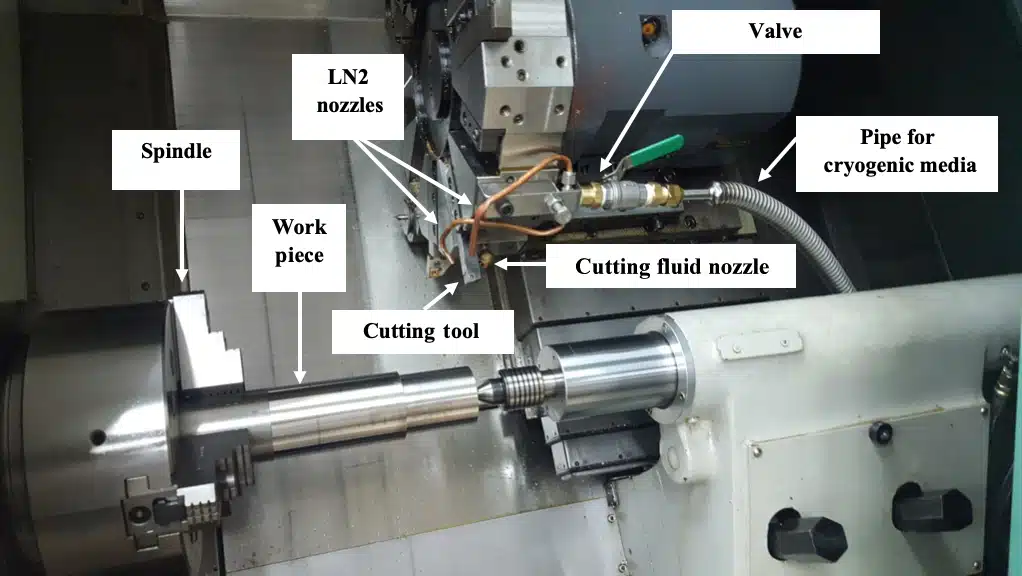

冷却戦略

Ti-6Al-4Vの加工を成功させるには、効果的な冷却が不可欠です:

- 高圧クーラントシステム (70+ bar)

- 特定用途向け極低温冷却

- 特定のケースにおける最小量潤滑(MQL)

- 戦略的なクーラントノズルの位置決め

表面処理に関する考察

機械加工後の表面処理は、部品の性能を高めることができる:

- 表面硬化用ショットピーニング

- ストレス解消プロセス

- 表面粗さの検証

- 寸法安定性チェック

推奨パラメーターを厳守しながら、これらのテクニックを総合的に使用することで、Ti-6Al-4Vの加工を確実に成功させることができます。重要なのは、材料の挙動を理解し、それに応じて加工戦略を適応させることです。定期的なモニタリングと工程の調整により、安定した品質と最適な工具寿命が保証されます。

切削速度と送りを最適化するには?

適切な切削パラメータを選択することは、しばしば綱渡りのように感じられます。アグレッシブ過ぎると、工具が早期に摩耗し、仕上げ面が悪くなる危険性があります。保守的すぎると、貴重な加工時間とリソースを浪費することになります。多くの加工者がこのバランスに苦しみ、一貫性のない結果と生産コストの増大を招いています。

切削速度と送りを最適化する鍵は、材料特性、工具形状、加工パラメータの関係を理解することにあります。材料固有のガイドラインに従い、切り込み深さや切り屑の負荷などの要因を考慮することで、工具寿命と生産性の両方を最大化する最適な切削条件を達成することができます。

切削パラメータの基本を理解する

効率的な加工の基礎は、切削速度、送り速度、切り込み深さの3つの重要なパラメータを理解することから始まります。これらのパラメータが連動して、加工作業の成功を左右します。切削速度 材料除去率5 は生産性と工具寿命の両方に直接影響する。

Ti-6Al-4Vの推奨パラメータ

Ti-6Al-4Vを加工する場合、そのユニークな特性のため、特定の切削パラメータに従う必要があります。以下はその詳細である:

フライス作業

| オペレーション・タイプ | 切削速度(m/min) | 歯当たり送り(mm) | 切り込み (mm) |

|---|---|---|---|

| ラフティング | 40-60 | 0.1-0.15 | 2-4 |

| 半仕上げ | 60-80 | 0.08-0.12 | 1-2 |

| 仕上げ | 80-100 | 0.05-0.08 | 0.5-1 |

ターニング・オペレーション

| オペレーション・タイプ | 切削速度(m/min) | 送り速度(mm/rev) | 切り込み (mm) |

|---|---|---|---|

| ラフティング | 45-65 | 0.2-0.4 | 2-4 |

| 半仕上げ | 65-85 | 0.15-0.25 | 1-2 |

| 仕上げ | 85-120 | 0.05-0.15 | 0.5-1 |

切削戦略が工具寿命に与える影響

切削戦略は工具寿命と仕上げ面に大きく影響します。私は、これらのアプローチが特に効果的だと感じています:

プログレッシブ・デプス・エンゲージメント

- 軽いカットから始める

- 徐々に深さを増す

- 工具摩耗パターンの監視

- フィードバックに基づいてパラメータを調整

クーラント塗布

- 高圧クーラントを使用する

- 一貫した流れを維持する

- ノズルの正しい位置

- 工具貫通冷却の検討

チップ負荷の最適化

機械加工を成功させるためには、適切な切りくず処理管理が重要です。以下の要因を考慮してください:

工具径の関係

- より大きな工具は、より高いチップ負荷を可能にする

- 小型の工具は負荷の軽減を必要とする

- チップの厚みを一定に保つ

- 工具の摩耗に応じて調整

素材に関する考察

- 硬い素材は荷重を減らす必要がある

- より柔らかい素材はより大きな荷重を可能にする

- 材料の熱特性を考慮する

- チップ形成の監視

表面仕上げの最適化

最適な表面仕上げを実現する:

スピードに関する考察

- より高速でより良い仕上がり

- スピードと工具寿命のバランス

- ワークの材質を考慮する

- 熱影響の監視

フィードレートの調整

- より良い仕上がりのために飼料を減らす

- 飼料を表面条件に合わせる

- 工具形状を考慮する

- 仕上げと生産性のバランス

プロセスの監視と調整

継続的なモニタリングにより、最適なパフォーマンスを保証します:

工具摩耗インジケータ

- 切断力を監視する

- 表面仕上げの品質チェック

- チップの形成を観察する

- いつもと違う音に耳を澄ます

パラメーター調整

- 段階的な変更

- ドキュメントの改善

- 工具寿命の傾向を追跡

- データに基づいて最適化する

私は常に、保守的なパラメーターから始めて、実際のパフォーマンスに基づいて徐々に最適化していくことの重要性を強調しています。このアプローチは、PTSMAKEの加工オペレーションにおいて、一貫して効果的であることが証明されています。これらのパラメータは出発点であり、機械剛性、工具、クーラント供給などの特定の条件に基づいて調整が必要な場合があることを忘れないでください。

切削パラメータ、工具摩耗パターン、仕上げ面の結果を定期的にモニタリングし、文書化することで、継続的な改善のためのフィードバックループを構築することができます。パラメータの最適化に対するこの体系的なアプローチにより、私たちは機械加工において高い生産性と一貫した品質の両方を達成することができました。

熱とチップの形成を管理するには?

Ti-6Al-4Vの加工は、私たちの業界において重要な課題となっています。切削加工中に発生する高熱は、工具の摩耗を早めるだけでなく、完成部品の表面品質を損ないます。私は、多くのメーカーがこの問題と格闘し、生産コストの上昇や納期の遅れにつながっているのを目の当たりにしてきました。

Ti-6Al-4Vの加工を成功させる鍵は、効果的な冷却戦略と適切な切りくず処理方法の導入にあります。高圧クーラントシステムと最適化された切削工具形状および戦略的な切屑処理技術を組み合わせることで、優れた仕上げ面と工具寿命の延長の両方を達成することができます。

発熱を理解する

Ti-6Al-4Vの加工中の熱管理は非常に重要である。 熱伝導率6.加工中に発生する熱の約80%は、ワークや切り屑を通して放散されるのではなく、切削ゾーンに集中することがわかりました。これにはいくつかの課題があります:

- 工具の摩耗と劣化が早い

- 加工硬化のリスク増大

- 表面仕上げの品質が悪い

- 寸法精度の低下

- 生産コストの上昇

効果的な冷却方法

PTSMAKEでの経験に基づいて、私はTi-6Al-4V加工で成功したさまざまな冷却戦略を導入してきました:

フラッドクーラントの使用

この伝統的な方法は、適切に実施されれば依然として効果的である:

| クーラントタイプ | メリット | ベストアプリケーション |

|---|---|---|

| 水性 | 費用対効果、優れた冷却性 | 汎用機械加工 |

| 油性 | より良い潤滑性、より高い引火点 | 高速運転 |

| 合成 | 優れた放熱性、クリーンな動作 | 精密機械加工 |

高圧クーラントシステム

高圧冷却は、Ti-6Al-4V加工に革命をもたらしました。通常、70~140 barの圧力を使用しますが、これにはいくつかの利点があります:

- 切り屑の排出性が向上

- 切断温度の低減

- 工具寿命の向上(最大50%向上)

- 表面仕上げ品質の向上

最小量潤滑(MQL)

MQLは環境に優しい代替手段を提供します:

- 毎時50~500mlの潤滑油を使用

- 環境負荷の低減

- 職場の安全性向上

- 特定の用途では費用対効果が高い

チップ制御戦略

Ti-6Al-4Vの加工を成功させるには、効果的な切りくず処理が不可欠です:

切削工具の形状

適切な工具形状は、切り屑の形成に大きく影響します:

| 特徴 | 推奨パラメータ | 目的 |

|---|---|---|

| レーキ角度 | プラス6~12度 | 切断力を低減 |

| リリーフアングル | 10~15度 | 摩擦を防ぐ |

| エッジの準備 | ライトホーニング | 切れ味の強化 |

チップ・ブレーカーの設計

最新のチップブレーカーは、チップの形成を管理するのに役立つ:

- 長時間の連続欠けを防ぐ

- 熱の蓄積を抑える

- 表面仕上げの向上

- プロセスの信頼性を高める

プロセスパラメータの最適化

Ti-6Al-4Vの加工を成功させるには、切削パラメータに細心の注意を払う必要がある:

速度と送り速度

| オペレーション・タイプ | 切削速度(m/min) | 送り速度(mm/rev) |

|---|---|---|

| ラフティング | 40-60 | 0.15-0.25 |

| 仕上げ | 60-80 | 0.05-0.15 |

| 高速 | 80-120 | 0.03-0.10 |

カットの深さに関する考察

- 粗さ:2~4mm

- 半仕上げ:1~2mm

- 仕上げ:0.2-0.5mm

モニタリングとメンテナンス

定期的なモニタリングにより、最適なパフォーマンスを保証します:

- 30分ごとの工具摩耗検査

- クーラント濃度を毎週点検

- 圧力システムのメンテナンス 月1回

- チップコンベアの日常清掃

これらの実践は、一貫した品質を維持し、生産中の予期せぬ問題を防ぐのに役立つ。

導入のヒント

最適な結果を得るためには、私はこう勧める:

- 保守的な切断パラメータで開始する

- 工具の摩耗パターンを注意深く監視する

- 運転タイプに応じてクーラント圧力を調整

- 作業に応じて適切なチップブレーカーを使用する

- クーラント濃度を一定に保つ

- 切屑の堆積を防ぐため、定期的に機械を清掃する

これらのガイドラインに従い、適切な冷却と切り屑処理戦略を維持することで、工具寿命と表面品質を最大化しながら、Ti-6Al-4V加工で優れた結果を得ることができます。

どのクーラントと潤滑方法がベストか?

クーラントや潤滑方法の選択を誤ると、加工に深刻な問題を引き起こす可能性があります。冷却不良は、工具の摩耗、表面仕上げの問題、寸法の不正確さの原因となります。さらに悪いことに、不十分な潤滑は、工具の早期破損やワークピースの損傷を引き起こし、コストのかかる生産の遅れや材料の無駄を招きます。

最適なクーラントと潤滑方法は、加工用途によって異なります。水溶性クーラントは優れた冷却特性を発揮し、一般的な用途では費用対効果が高い一方、油性クーラントは要求の厳しい加工に優れた潤滑性を発揮します。高圧スルーツールシステムは、Ti-6Al-4Vのような難削材に最適な結果をもたらします。

さまざまな種類のクーラントを理解する

適切なクーラントの選択は、加工結果に大きく影響します。PTSMAKEで様々な材料を加工してきた経験から、クーラントには3つの主要なカテゴリーがあると認識しています:

水溶性クーラント:

- 優れた放熱性

- 費用対効果

- 環境にやさしい

- 高速運転に適している

- 定期的なメンテナンスが必要

油性クーラント:

- 優れた潤滑特性

- より優れた防錆性

- 長い工具寿命

- より高いコスト

- 清掃がより困難に

合成クーラント:

- 冷却と潤滑のバランスが良い

- 長寿命

- より優れた細菌耐性

- 加工中のクリアな視界

- 当初は割高

先進冷却技術

を実施した。 極低温冷却7 は、難削材の加工に革命をもたらした。この技術は、切削ゾーンを効果的に冷却するために、液体窒素を代表とする極低温物質を使用する。

ここに、さまざまな冷却方法の比較表がある:

| 冷却方法 | メリット | デメリット | ベストアプリケーション |

|---|---|---|---|

| 洪水冷却 | コストパフォーマンスに優れ、一般的な冷却に適している。 | 廃棄物の発生、環境への配慮 | 一般機械加工 |

| MQL(最小量潤滑) | クーラント使用量の削減、環境にやさしい | 限られた冷却能力 | ライト~ミディアムカット |

| 極低温冷却 | 優れた冷却性、工具寿命の延長 | 導入コストが高い、特殊な設備が必要 | 高性能素材 |

| スルーツール冷却 | 正確なクーラント供給、より良い切屑排出 | 設備コストの上昇 | 深穴加工、複雑な形状 |

高圧クーラントシステム

高圧クーラント供給システムは、現代の機械加工においてますます重要になってきています。これらのシステムにはいくつかの利点があります:

強化されたチップブレーキング

- 深い穴でのより良い切りくず処理

- チップ再切削のリスクを低減

- 表面仕上げ品質の向上

工具寿命の向上

- より優れた放熱性

- 熱衝撃の低減

- より安定した切断条件

生産性の向上

- より高速の切断が可能

- サイクルタイムの短縮

- プロセスの信頼性向上

Ti-6Al-4V用クーラントの最適化

Ti-6Al-4Vのようなチタン合金を加工する場合、適切なクーラント塗布が非常に重要になります。PTSMAKEの経験に基づき、推奨します:

圧力設定:

- 一般的な作業には最低1000 PSI

- 1500-2000 PSIで最適な性能を発揮

- 過酷な用途に対応する最大3000 PSI

クーラントの選択:

- 一般用半合成クーラント

- 重切削用油性クーラント

- 重要な作業用の高性能合成クーラント

応用テクニック:

- 複数のクーラントノズルでより高いカバー率

- 工具回転に同期したクーラント供給

- クーラント濃度の定期的モニタリング

メンテナンスと環境への配慮

クーラントの適切なメンテナンスは、最適なパフォーマンスを発揮するために不可欠です:

定期的なモニタリング

- 毎週濃度レベルをチェックする

- pHレベルの監視

- 細菌増殖の検査

- 不純物オイルの点検

環境への影響

- 可能な限り、生分解性クーラントを使用する。

- リサイクルシステムの導入

- 適切な廃棄手順

- 定期的なろ過メンテナンス

健康と安全

- 適切な換気システム

- 定期的なオペレーター・トレーニング

- 個人用保護具

- 緊急時の対応手順

今日の機械加工環境では、適切なクーラントと潤滑方法を選択することが成功に不可欠です。利用可能な様々なオプションとその具体的な用途を理解することで、加工工程を最適化し、効率、工具寿命、部品品質を向上させることができます。選択の際には、初期コストだけでなく、長期的なメリットや環境への影響も考慮することを忘れないでください。

工具摩耗管理のベストプラクティスとは?

機械工なら誰でも、切削工具の摩耗による予期せぬ工具の不具合や品質の問題に苛立つことを知っています。当社のCNC機械加工では、特にTi-6Al-4Vのような難度の高い材料を扱う場合、工具の磨耗が管理されていないと、コストのかかる生産の遅れ、部品のスクラップ、さらには機械の損傷につながる可能性があります。高価値の航空宇宙部品や医療部品を扱う場合、その影響はさらに深刻になります。

効果的な工具摩耗管理は、プロアクティブモニタリング、戦略的パラメータ選択、タイムリーな交換スケジュールを組み合わせたものです。適切な工具摩耗管理を実施することで、メーカーは、機械の稼働時間を最大化しながら、工具寿命を最適化し、安定した部品品質を維持し、生産コストを削減することができます。

工具摩耗のメカニズムを理解する

Ti-6Al-4Vを加工する場合、工具にはいくつかの摩耗メカニズムがあります。主な課題は 粘着磨耗8チタンは化学反応性が高いため、頻繁に発生します。この種の摩耗は、特に切削速度が速くなると、切れ刃を急速に劣化させることがありますね。

工具の摩耗は通常、3つの主な形態で現れる:

- 工具の逃げ面の摩耗

- レーキ面のクレーター摩耗

- 切り込み線でのノッチ摩耗

効果的な監視システムの導入

定期的な工具摩耗のモニタリングは、プロセスの安定性を維持するために極めて重要です。私は、直接的および間接的なモニタリング方法の導入を推奨しています:

| モニタリング方法 | 申し込み | メリット |

|---|---|---|

| 目視検査 | 定期停車中の定期点検 | シンプル、費用対効果、即時フィードバック |

| フォース・モニタリング | 切断中の連続測定 | リアルタイムの摩耗検知で致命的な故障を防止 |

| アコースティック・エミッション | 切断工程のオンラインモニタリング | 工具劣化の早期発見 |

| 振動解析 | 加工中の連続モニタリング | 異常な切断状態を特定 |

切削パラメータの最適化

適切な切削パラメータの選択は、工具寿命に大きく影響します。Ti-6Al-4Vの加工における私の経験に基づき、推奨します:

切断速度:

- 控えめな速度(40~60m/分)から始める。

- 工具の材質とコーティングに応じて調整

- 切断部の温度をモニターする

フィードレート:

- 安定したチップ形成を維持する

- 摩擦を助長するような軽いフィードは避ける

- 工具形状に基づく目標切り屑厚

カットの深さ:

- 最大許容深さを使用して摩耗を分散させる

- 可能な限り、何度も浅いパスは避ける

- 工具の剛性とワークの固定を考慮する。

先進コーティング技術

最新のコーティング技術は、工具の摩耗管理に革命をもたらしました。Ti-6Al-4Vに最も効果的なコーティングは以下の通りです:

- 高温安定性のためのPVD AlTiNコーティング

- 耐摩耗性を向上させる多層コーティング

- 工具寿命を延ばすナノ複合コーティング

クーラント戦略の最適化

工具の寿命を延ばすには、適切なクーラント塗布が重要です:

高圧クーラント:

- チップの避難を助ける

- 切断温度の低減

- 工具寿命を最大50%向上

クーラント濃度:

- 8-10%の濃度を最適に保つ

- 定期的なモニタリングと調整

- 週1回の集中度チェック

スケジュールされたツール変更の実装

先を見越したツール変更戦略は、予期せぬ失敗を防ぐ:

時間ベースの変化:

- 最大切断時間制限の設定

- 材料特性を考慮する

- 過去の摩耗パターンを考慮する

摩耗に基づく変化:

- 交換のための摩耗基準を確立する

- 検証のための測定ツールの使用

- 摩耗の進行を記録する

データ駆動型工具寿命予測

現代の製造業では、高度な工具寿命予測が必要とされる:

過去のデータ分析:

- ツールのパフォーマンス・メトリクスの追跡

- 摩耗パターンの特定

- 工具寿命の期待値を設定する

予測モデリング:

- 機械学習アルゴリズムを使用する

- 複数の変数を考慮する

- 予測を継続的に更新する

経済的考察

工具の摩耗管理は、複数の要因のバランスを取る必要がある:

| ファクター | インパクト | 最適化戦略 |

|---|---|---|

| 工具費 | 直接経費 | 一括購入、サプライヤーとの交渉 |

| マシン・ダウンタイム | 生産損失 | 自然休暇中の予定変更 |

| 品質 コスト | スクラップと手直し | 積極的な工具交換 |

| 人件費 | セットアップとモニタリング | 効率的な変更手続き |

ベストプラクティスの実施

これらの戦略を成功させるために:

標準業務手順を確立する:

- 明確な工具交換基準

- 文書化された検査方法

- オペレーター向けトレーニング・プログラム

詳細な記録を維持すること:

- 工具性能データ

- ウェア進行写真

- コスト分析レポート

定期的な見直しと調整

- 毎月の業績評価

- 戦略の最適化

- チーム・フィードバックの統合

工具摩耗管理の成功は、モニタリング、最適化、プロアクティブメンテナンスを組み合わせた体系的なアプローチに依存しています。これらの手法を導入することで、メーカーは工具寿命、部品品質、全体的な作業効率の大幅な改善を達成することができます。

表面仕上げと精度を向上させるには?

航空宇宙産業や医療産業では、Ti-6Al-4V部品の完璧な表面仕上げと精度を達成することは単なる目標ではなく、必要不可欠なことです。私は、多くのメーカーが一貫性のない表面品質に苦労し、コストのかかる不合格品や再加工につながるのを目の当たりにしてきました。表面仕上げが悪いと、部品の機能性に影響を与えるだけでなく、医療用途では患者の安全性を損なうことにもなりかねません。

Ti-6Al-4Vの加工で仕上げ面と精度を向上させるには、3つの重要な分野に焦点を当てます:定期的な交換スケジュールによる適切な工具選択、最適化された切削パラメータ、適切な加工後の仕上げ技術です。これらの要素を厳格な品質管理と組み合わせることで、一貫した高品質の結果が得られます。

表面仕上げパラメータの理解

表面仕上げの品質は、次のような方法で測定される。 表面粗さ9これは部品の性能と耐久性を決定する。以下がその影響である:

工具の選択と状態

- 適切なコーティングを施した鋭利な超硬工具

- 定期的な工具摩耗監視

- Ti-6Al-4Vに適した工具形状

切削パラメータ

| パラメータ | 推奨範囲 | 表面仕上げへの影響 |

|---|---|---|

| 切断速度 | 30~60 m/分 | 高速化は仕上がりを向上させるが、工具摩耗を増加させる |

| フィード・レート | 0.1-0.2 mm/rev | 一般に送りが低いと仕上がりが良くなる |

| 切り込み | 0.5-2.0 mm | 軽いカットが振動を低減 |

工具のたわみの最小化

工具のたわみは仕上げ面の品質に大きく影響します。このようなアプローチをお勧めします:

- 可能な限り短い工具長を使用する

- ツールホルダの剛性を適正に保つ

- 適切な工具の突き出し長さを実施する

- 最適な直径対長さ比の工具を選択する

振動制御戦略

振動の制御は、優れた表面仕上げを達成するために非常に重要です:

適切な機械のメンテナンス

- スピンドルの定期点検

- マシンの水平チェック

- 定期的なアライメント検証

ワークのセットアップ

- 剛性ワークホールドソリューション

- 固定具からの延長は最小限

- 均一なクランプ圧分布

高度なカッティング・テクニック

最適な表面仕上げを実現する:

高速加工 (HSM)

- 切断力を低減

- 発熱を最小限に抑える

- 切り屑の排出性を向上

トロコイド加工

- ツールの一貫したエンゲージメントを維持

- 工具の摩耗を低減

- 表面品質の向上

加工後の仕上げ方法

これらの技術は、表面品質をさらに高めることができる:

機械的仕上げ

- 研磨

- ホーニング

- ラッピング

化学処理

- 不動態化

- 化学洗浄

- 表面処理

品質管理対策

強固な品質管理の実施:

表面測定ツール

- プロフィロメーター

- 光学測定システム

- CMM検証

プロセス・ドキュメンテーション

- パラメーター記録

- 工具寿命追跡

- 表面仕上げ測定

環境への配慮

安定した結果を得るために、これらの要因をコントロールする:

温度管理

- 安定した周囲温度の維持

- クーラント温度の監視

- 熱膨張の抑制

冷却水管理

- 適切な濃度のクーラントを使用する

- クーラントの定期メンテナンス

- 適切なろ過システム

これらの点に細心の注意を払うことで、私はTi-6Al-4Vの部品で一貫して0.8μm以下のRa値を達成してきました。表面仕上げの改善は、常に監視と調整を必要とする反復プロセスであることを忘れないでください。PTSMAKEでは、航空宇宙および医療業界の基準を満たす、再現可能で高品質な結果を保証する包括的な工程管理を開発しました。

これらの戦略を適切に実施すれば、メーカーは厳しい公差を維持しながら、表面仕上げの品質を大幅に向上させることができる。重要なのは、これらの要因の相互関連性を理解し、単独ではなく体系的に対処することです。

Ti-6Al-4VにはどのようなCNC加工が有効か?

Ti-6Al-4Vを効果的に加工することは、製造業において重要な課題となっています。多くの製造業者は、この強靭なチタン合金を加工する際、過度の工具摩耗、高い製造コスト、一貫性のない表面品質に苦労しています。航空宇宙や医療用途で重宝される耐熱特性は、効率的な機械加工を非常に困難にしています。

Ti-6Al-4Vの最も効果的なCNC加工法は、最適化された切削パラメータ、トロコイド加工技術、および先進的なツールパス戦略と高速加工を組み合わせたものである。リアルタイムモニタリングとシミュレーションソフトウェアにサポートされたこれらの方法は、仕上げ面品質を向上させながら、工具摩耗を40%削減することができます。

高速加工技術

高速加工(HSM)は、Ti-6Al-4V加工への取り組み方に革命をもたらしました。重要なのは、切削速度と送り速度の適切なバランスを保つことです。私は、最新の超硬工具を使用して150~250m/minの速度で加工すると、最適な結果が得られることを発見しました。その 放射状浸漬10 過剰な熱の蓄積を防ぐため、注意深く制御する必要がある。

Ti-6Al-4VにHSMを導入する場合は、以下の重要なパラメータを考慮してください:

| パラメータ | 推奨範囲 | プロセスへの影響 |

|---|---|---|

| 切断速度 | 150-250 m/分 | 発熱をコントロール |

| フィード・レート | 0.15~0.25mm/歯 | 工具寿命に影響 |

| 切り込み | 0.5-2.0 mm | 安定性に影響 |

| クーラント圧力 | 70+バー | 熱管理 |

トロコイド加工戦略

トロコイド加工は、Ti-6Al-4Vに特に効果的であることが証明されている。この手法では、円弧状の切削運動と前進運動が組み合わされ、工具の噛み合いと発熱を抑えます。当社のテストでは、この手法により、従来の手法と比較して工具寿命を最大300%延長できることを示しています。

主な利点は以下の通り:

- 切断力の低減

- 切り屑の排出性が向上

- より安定した工具摩耗

- 表面仕上げ品質の向上

ダイナミックツールパス最適化

最新のCAMソフトウェアは、材料の状態に応じて切削経路を調整する動的なツールパス最適化を可能にします。このアプローチにより、Ti-6Al-4Vの加工を成功させるために極めて重要な、安定した切り屑の厚みと工具の噛み合いを維持することができます。

実施要項:

- 最大係合角度を110°に設定

- チップの負荷を一定に保つ

- スムーズな出入り

- 急激な方向転換を避ける

リアルタイム監視システム

Ti-6Al-4Vの加工を成功させるためには、リアルタイムモニタリングの導入が不可欠です。私たちは高度なセンサーを使用して追跡しています:

- 切断力

- スピンドル消費電力

- 工具摩耗パターン

- 熱条件

このデータは、工具の致命的な故障を防ぎ、安定した部品品質を保証するのに役立ちます。

工具の選択と管理

適切な工具選択は、加工の成功に劇的な影響を与えます。Ti-6Al-4Vの場合、私は以下を推奨する:

- AlTiNコーティング超硬工具

- 振動抑制のための可変ヘリックス角度

- すくい角のあるシャープな切れ刃

- 振れを最小限に抑えた高剛性ツールホルダー

冷却戦略

Ti-6Al-4Vの加工では、効果的な冷却が非常に重要です。高圧クーラント供給システムを維持する必要があります:

- 最低圧力70 bar

- ノズルとカッティングゾーンの直接アライメント

- 切り屑排出に十分な流量

- 安定した温度制御

シミュレーションによるプロセス検証

CAMシミュレーションソフトウェアは、加工戦略の検証において重要な役割を果たします。それは以下のようなものです:

- 衝突の可能性を特定する

- 切削パラメータの最適化

- 工具摩耗パターンの予測

- セットアップ時間の短縮

品質管理対策

Ti-6Al-4V加工の安定した品質を維持する:

- 定期的な工具摩耗測定

- インプロセス表面粗さ検査

- 寸法検証

- 材料構造解析

Ti-6Al-4Vの加工に対するこの包括的なアプローチは、当社のオペレーションにおいて常に優れた結果をもたらしてきました。これらの戦略を慎重に実行し、厳格な工程管理を維持することで、生産性と部品品質の両方で大幅な改善を達成しています。

チタン加工でよくあるミスを避けるには?

チタン加工のミスは、すぐにコストのかかる悪夢に変わります。私は数え切れないほどのプロジェクトが、工具の破損、部品のスクラップ、工具の過剰な摩耗によって頓挫するのを目撃してきました。一つのチタン部品が数千ドルもする場合、このようなミスは単にイライラさせるだけでなく、収益を深刻に左右する予算破りの大惨事となります。

チタン加工を成功させる鍵は、適切な工具選択、最適化された切削パラメータ、効果的なクーラント管理という3つの重要な領域にあります。これらの基本をマスターし、一般的な落とし穴を理解することで、メーカーはエラーを大幅に削減し、一貫した高品質の結果を得ることができます。

不適切なツール選択の問題

チタンを加工する際、工具の選択は非常に重要です。工具の選択を誤ると、摩耗が早まり、表面仕上げが悪くなります。私がお勧めするのはこちらです:

- 多層コーティングを施した超硬工具の使用

- 正のすくい角を持つ工具を選ぶ

- 可能な限り工具径の大きいものを選ぶ

- 適切なツールホルダー剛性の確保

重要なのは、チタンの 加工硬化特性11 には特定の工具形状が必要です。チタン用に特別に設計された工具を使うことを常にお勧めします。

カットパラメーターの間違い

私が遭遇する最も一般的な問題のひとつに、誤った切削パラメータがあります。最適なパラメータの詳細な内訳は以下の通りです:

| パラメータ | 推奨範囲 | よくある間違い |

|---|---|---|

| 切断速度 | 150-250 SFM | 高速すぎる |

| フィード・レート | 0.004-0.008 ipr | 過剰な飼料 |

| 切り込み | 0.040~0.080インチ | 深すぎるカット |

| ツール・エンゲージメント | 直径15-30% | 全幅カット |

クーラント塗布エラー

適切なクーラント管理はチタン加工の成功に不可欠です。クーラントに関連したよくある間違いを挙げてみました:

- クーラント圧不足

- 誤ったクーラント濃度

- クーラントの供給方法が悪い

- クーラントメンテナンスの不備

これらの問題に対処するために、私はこう提案する:

- 高圧クーラントシステム(1000 PSI以上)の使用

- 適切なクーラント濃度の維持 (8-10%)

- 工具を通したクーラント供給

- クーラント・システムの定期メンテナンス

ツールパス戦略の誤り

ツールパス戦略を誤ると、致命的な故障につながる可能性があります。以下が主な検討事項である:

- 急激な方向転換を避ける

- 安定したチップ負荷を維持する

- トロコイド加工技術を使う

- 適切な参入・撤退戦略の実施

温度管理の問題

チタン加工において発熱の管理は非常に重要です。一般的な温度関連のミスは以下の通りです:

- パス間の冷却時間が不十分

- 温度モニタリングの欠如

- 切り屑の排出不良

- 職場の換気が不十分

品質管理の監督

品質管理はチタン加工の成功に不可欠です。これらはしばしば見落とされがちな重要な分野です:

- 定期的な工具摩耗検査

- 工程内寸法検査

- 表面仕上げのモニタリング

- 機械校正の検証

マシン・セットアップの問題

適切なマシン・セットアップが基本です。以下は、セットアップに関する主な考慮事項である:

- 剛性の高いワーク保持

- 工具のオーバーハングを最小化

- 適切な機械のメンテナンス

- 正確なツールアライメント

成功のためのベストプラクティス

私の経験に基づき、チタン加工を成功させるための実証済みの戦略をご紹介します:

- 保守的な切断パラメータで開始する

- 工具の摩耗を常に監視する

- 適切なクーラントの流れを維持する

- 適切な安全対策

- 成功したパラメータを記録する

- オペレーターの適切なトレーニング

予防保全の要件

安定した結果を得るためには、定期的なメンテナンスが欠かせない:

- マシンの日常点検

- 週1回のクーラント・システム点検

- 毎月の校正検証

- 四半期ごとの予防メンテナンス

経済的影響に関する考察

チタン加工のミスが財務に与える影響を理解することは非常に重要です:

- 工具交換費用

- 廃棄物費用

- 生産停止時間

- 品質管理コスト

- 労働の非効率性

PTSMAKEでは、このようなよくあるミスを避けるための包括的な手順を開発しました。チタン加工の成功には、細部への注意、適切な計画、一貫した実行が必要であることを理解しています。これらのガイドラインに従い、適切な文書を管理することで、製造業者はミスを大幅に減らし、チタン加工作業を改善することができます。

これらの戦略は、航空宇宙部品から医療用インプラントまで、様々な用途において効果的であることが証明されています。チタン加工を成功させるためには、単に適切な設備が必要なのではなく、適切な手順を理解し、一貫して実行することが重要であることを覚えておいてください。

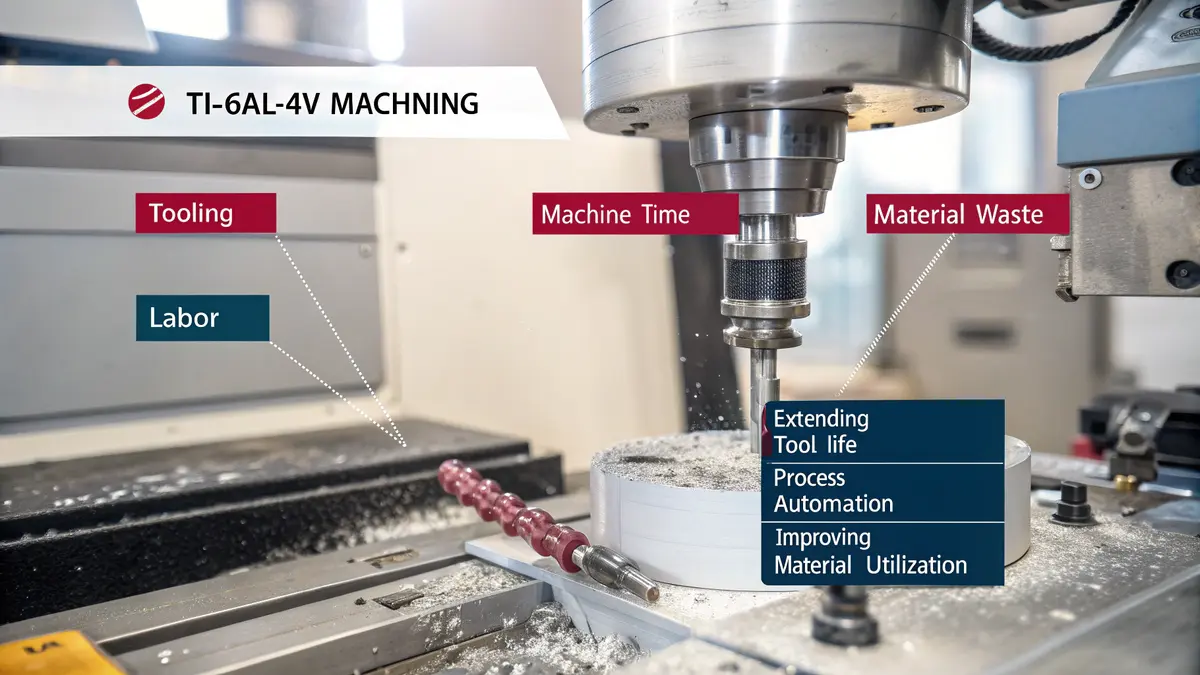

Ti-6Al-4V加工におけるコスト面の考慮点とは?

Ti-6Al-4Vの加工は、PTSMAKEの顧客を含む多くのメーカーにとって重要な課題となっている。高い工具摩耗率と遅い切削速度は、生産コストを劇的に上昇させます。私は、多くの企業が品質要求と予算制約のバランスに苦慮し、しばしばプロジェクトの遅延や予算超過につながるのを目の当たりにしてきました。

Ti-6Al-4Vの加工にかかるコストには、主に工具費、加工時間、材料の無駄が含まれる。しかし、これらのコストは、最適化された切削パラメータ、適切な工具選択、効率的な加工戦略によって、効果的に管理することができます。私たちの経験に基づき、これらのアプローチを実施することで、全体のコストを20-30%削減することができます。

コスト構成要素を理解する

Ti-6Al-4Vの加工コストは、いくつかの主要なコンポーネントに分けることができます。PTSMAKEでは、総コスト構造は通常このような分布になることを確認しています:

| コスト・コンポーネント | パーセント | 主な影響要因 |

|---|---|---|

| 工具 | 35% | 工具摩耗率、切削パラメータ |

| マシン・タイム | 30% | 切削速度、送り速度 |

| 素材 | 25% | 買い取り率、スクラップ率 |

| 労働 | 10% | オペレーターのスキル、セットアップ時間 |

工具寿命の最適化

について 工具摩耗メカニズム12 Ti-6Al-4Vの加工は、全体的なコストに大きく影響します。私は、工具寿命を延ばすための具体的なアプローチを推奨します:

- 適切な切断速度の使用(通常30~60m/min)

- 安定したチップ形成の維持

- 高圧クーラントの塗布

- 適切な工具コーティングの選択

高度な加工戦略

部品の品質を維持しながら加工コストを削減するために、私たちはいくつかの先進的な戦略を導入しています:

- 深いポケットのためのトロコイド加工

- 最適化されたツールパス計画

- 自動化された特徴認識

- スマート固定ソリューション

素材利用改善

コスト削減のためには、効果的な材料利用が不可欠です。ここでは、私たちがどのように材料利用を最適化しているかをご紹介します:

- ニアネットシェイプ・カッティング戦略

- 部品の最適なネスティング

- 在庫サイズを慎重に検討

- 可能な限りカットオフを再利用する

プロセスオートメーションの利点

Ti-6Al-4Vの機械加工に自動化を導入すると、コスト面でいくつかの利点がある:

- 人件費の削減

- 安定した品質の出力

- マシン稼働率の向上

- セットアップ時間の短縮

冷却戦略の最適化

適切な冷却は、工具寿命と加工効率の両方に大きく影響します:

- 高圧スルーツール冷却

- 特定用途向け極低温冷却

- クーラント濃度の最適化

- クーラントの定期メンテナンス

品質管理の統合

コスト削減を重視する一方で、品質を維持することが最も重要である:

- 工程内検査

- 自動計測システム

- 統計的プロセス制御

- リアルタイム・モニタリング

コストのモニタリングと分析

私は、強固なコスト・モニタリング・システムを導入することが、改善の機会を特定するのに役立つことを発見した:

- リアルタイムのコスト追跡

- パフォーマンス指標分析

- 定期的なプロセス監査

- 継続的改善プログラム

ドキュメンテーションとトレーニング

適切な文書化とオペレーター・トレーニングはコスト削減に貢献する:

- 標準作業手順書

- ベスト・プラクティス・ガイドライン

- 定期的なスキルアップ

- 知識共有セッション

将来のコスト削減機会

今後、いくつかの新技術がさらなるコスト削減を約束する:

- AIによる加工最適化

- 先端工具材料

- ハイブリッド製造プロセス

- デジタルツインシミュレーション

PTSMAKEでは、これらの戦略を実施することで、お客様のTi-6Al-4V加工における大幅なコスト削減を支援してきました。重要なのは、一貫した品質の出力を確保しながら、すべてのコスト要因を考慮したバランスの取れたアプローチを維持することです。コストの最適化は継続的なプロセスであり、定期的なモニタリングと加工戦略の調整が必要であることを忘れないでください。

知っておくべきチタン加工の将来動向とは?

チタン加工技術の急速な進化は、多くのメーカーを苦境に追い込んでいます。新しい切削工具、先端材料、デジタルソリューションが次々と登場する中、どの技術革新が本当に重要なのかを見極めるのはますます難しくなっています。競合他社に遅れをとったり、間違った技術に投資したりするリスクで、多くの人が夜も眠れません。

チタン加工の未来は、先端切削工具材料、ハイブリッド製造プロセス、AI主導の最適化、スマートモニタリングシステム、持続可能な加工手法という5つの主要トレンドによって形作られる。これらの開発により、効率性の向上、コスト削減、部品品質の大幅な向上が約束される。

先端切削工具材料

次世代の切削工具の開発は、チタンの加工方法に革命をもたらしています。私は、新しいコーティング技術の導入により、工具寿命と切削性能が大幅に改善されたことを確認しています。特に有望な開発は ナノ構造多層コーティング13 切削工具について。

現在の開発状況は以下の通り:

| コーティング・タイプ | メリット | アプリケーション |

|---|---|---|

| PVDダイヤモンド | 工具寿命の延長、摩擦の低減 | 高速加工 |

| セラミックベース | 耐熱性の向上 | 頑丈なカッティング |

| ナノコンポジット | より優れた耐摩耗性 | 精密機械加工 |

ハイブリッド製造プロセス

アディティブ・マニュファクチャリングとサブトラクティブ・マニュファクチャリングの統合により、チタン部品製造に新たな可能性が生まれつつある。このアプローチは、3Dプリンティングの利点と従来の機械加工を組み合わせたものです:

- 材料廃棄の削減

- 複雑なジオメトリ機能

- 生産サイクルの短縮

- 生産コストの低減

AIによる最適化

人工知能がチタン加工に変革をもたらす

- リアルタイム切削パラメータ最適化

- 予知保全スケジューリング

- 品質管理の自動化

- 工具摩耗モニタリング

これらのシステムは、膨大な加工データを分析し、切削条件を自動的に最適化することができる:

| ベネフィット | インパクト |

|---|---|

| 生産性の向上 | 25-40% |

| 工具寿命の延長 | 30-50% |

| 品質向上 | 15-30% |

スマート・モニタリング・システム

インダストリー4.0の原則の導入は、高度な監視ソリューションの開発につながった:

デジタル・ツイン・テクノロジー

- リアルタイム・プロセス・シミュレーション

- パフォーマンスの最適化

- 予測分析

センサーの統合

- 切削力モニタリング

- 温度制御

- 振動解析

持続可能な機械加工の実践

環境への配慮は、チタン加工においてますます重要になってきています:

最小量潤滑(MQL)

- クーラント使用量の削減

- 環境負荷の低減

- 職場の安全性向上

エネルギー効率

- スマート・パワー・マネージメント

- マシン稼働率の最適化

- カーボンフットプリントの削減

プロセスの統合と自動化

チタン加工の未来は、シームレスな統合にある:

コネクテッド・マニュファクチャリング・システム

- 自動マテリアルハンドリング

- 統合品質管理

- リアルタイムプロセス調整

クラウドベースの製造

- 遠隔監視機能

- データに基づく意思決定

- 共同製造

経済的影響

これらの技術の進歩は、チタン加工の経済性を再構築している:

| ファクター | インパクト |

|---|---|

| 初期投資 | より高い |

| 営業費用 | より低い |

| 生産性 | 増加 |

| 品質 | 改善された |

PTSMAKEでの経験から、これらのトレンドがすでに私たちの業界にどのような影響を与えているかを目の当たりにしてきました。これらのテクノロジーへの初期投資は多額になる可能性がありますが、生産性、品質、コスト削減の面で長期的なメリットがあるため、競争力を維持するためには不可欠なのです。

今後、これらの技術をうまく導入するためには、次のようなことが必要になると思う:

- 技能労働者の育成

- 戦略的技術投資

- 継続的なプロセス改善

- 強力なサプライヤー・パートナーシップ

チタン加工の未来は、より統合された、インテリジェントで持続可能な製造プロセスへと向かっています。このような傾向を理解し適応することで、メーカーはますます競争が激化する市場で成功するためのポジションを確立することができます。

エンジニアリング用途における材料性能の向上と選択のための微細構造を理解する。 ↩

生産効率を向上させるためのチタングレード5の加工における具体的な難しさを発見してください。 ↩

チタン加工の性能と効率を向上させる最新の工具ソリューションをご覧ください。 ↩

加工精度と工具寿命を向上させるために、Ti-6Al-4Vの加工硬化を理解する。 ↩

加工効率と生産性を向上させるMRRを理解する。 ↩

熱伝導率を理解することは、切削効率を向上させ、加工中の工具摩耗を減らすのに役立ちます。 ↩

このウェブサイトでは、極低温冷却技術に関する詳細な情報を提供しており、研究者やエンジニアがその応用や原理を探求するのに理想的です。 ↩

接着剤の摩耗を理解することで、工具の不具合を防ぎ、加工品質を向上させることができます。 ↩

表面粗さがどのように性能と耐久性に影響し、加工結果を向上させるかを学びます。 ↩

効率性を高め、工具の摩耗を減らすための効果的な加工技術を発見してください。 ↩

この特性により、チタンは加工が進むにつれて切削抵抗が増すため、加工が特に難しくなります。 ↩

工具の摩耗を管理することで、加工工程における大幅なコスト削減につながることをご覧ください。 ↩

効率性と競争力を高めるチタン加工を形作る重要なイノベーションをご覧ください。 ↩