チタン部品の研磨に苦戦し、満足のいく結果が得られなかったことはありませんか?チタンの高い強度と硬度は、完璧な鏡面仕上げを達成することを信じられないほど困難にしています。多くのエンジニアやメーカーは、満足のいく結果が得られず、あきらめてしまいます。

チタンを効果的に研磨するには、400から2000グリットまで徐々に細かい砥粒から始め、次にバフを使用します。適度な圧力をかけ、一貫した動きを維持します。このプロセスには根気が必要ですが、適切なテクニックを身につければ、鏡のような仕上がりにすることができます。

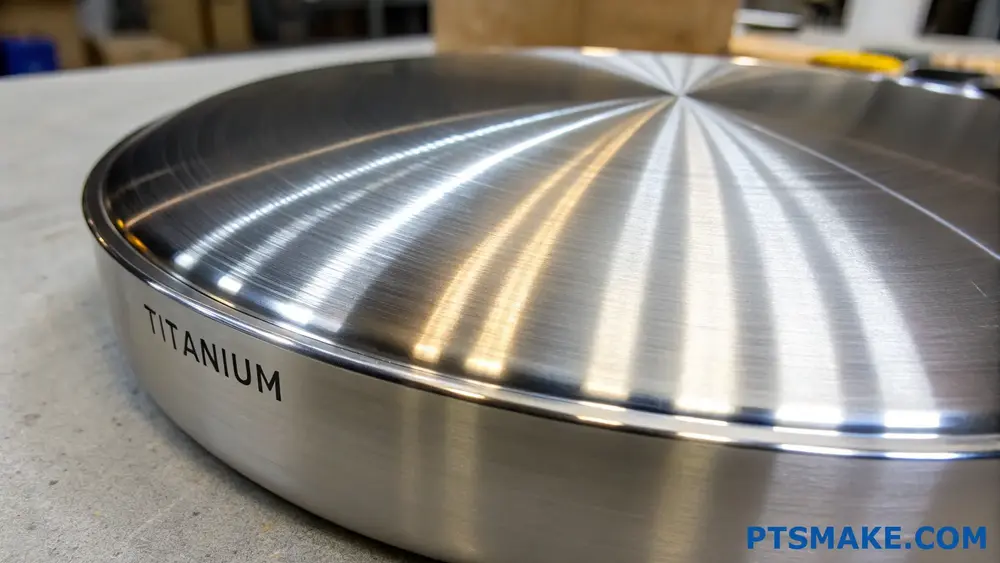

製造の専門家として、私はPTSMAKEのチタン研磨工程を数え切れないほど試行錯誤しながら改良してきました。技術的な詳細に圧倒されるお気持ちはわかりますが、私たちの実証済みの方法をシンプルで実行可能なステップに分解します。一貫して卓越した結果をもたらす当社のベストプラクティスを共有させてください。

チタンはなぜ磨きにくいのか?

チタン部品の完璧な鏡面仕上げに苦労したことはありませんか?他の金属ではうまくいく従来の研磨方法でも、チタン部品がくすんで光沢がないように見えると、イライラしますよね?精度と美観が譲れない場合、この課題はさらに明白になります。

チタンは、その高い強度対重量比、並外れた硬度、自然酸化層の形成により、研磨が非常に困難です。これらの特性は、研磨中にカジリや加工硬化を起こしやすいことと相まって、鏡面仕上げを達成することを特に困難にしています。

チタンのユニークな特性を理解する

チタンの研磨の課題は、その固有の材料特性に直接起因しています。金属の 加工硬化特性1 は、伝統的な研磨方法に対して特に耐性があります。PTSMAKEでは、特に複雑な航空宇宙部品や医療部品を扱う際に、これらの課題を克服するための専門技術を開発してきました。

素材の構造と構成

チタンの研磨の難しさは、その結晶構造と化学組成に大きく関係しています:

| プロパティ | 特徴 | 研磨への影響 |

|---|---|---|

| 結晶構造 | 六方最密充填(HCP) | 変形に対する抵抗力が増す |

| 表面酸化物 | 自己形成TiO2層 | 特殊な取り扱い技術が必要 |

| 硬度 | 970 MPa(グレード 5) | より強力な研磨剤が必要 |

| 熱伝導率 | 6.7 W/mK | 研磨中の発熱 |

表面酸化への挑戦

チタンの鏡面仕上げを達成するための最も大きな障壁の一つは、その急速な酸化です。他の金属とは異なり、チタンは空気に触れるとすぐに酸化層を形成します。この保護層は、耐食性には優れていますが、琢磨プロセス中にユニークな課題をもたらします。

研磨中の熱管理

チタンは熱伝導率が低いため、もう一つ複雑な層ができる:

- 研磨中の過度の熱蓄積

- 表面変色のリスク

- 材料特性の変化の可能性

- 慎重なスピードコントロールの必要性

高度な研磨技術

精密製造業での長年の経験から、私はいくつかの効果的なアプローチを特定した:

機械研磨法

プログレッシブ・グリット・セレクション

- より粗い研磨材から始める(120~180グリット)

- 徐々に細かい砥粒に移行する(1200番まで)

- 専用コンパウンドによる最終バフ仕上げ

速度および圧力制御

- 一定の速度を維持する

- 均一な圧力をかける

- 必要に応じてクーラントを使用する

化学機械研磨

機械的プロセスと化学的プロセスを組み合わせることで、優れた結果が得られることが多い:

| プロセス段階 | 方法 | 目的 |

|---|---|---|

| 前処理 | 化学洗浄 | 表面汚染物質の除去 |

| イニシャル・ポリッシュ | 機械的摩耗 | 大きな欠点を取り除く |

| ケミカル・ポリッシュ | 専門ソリューション | 表面仕上げの向上 |

| ファイナル・ポリッシュ | 精密研磨剤 | 鏡面仕上げの達成 |

業界特有の要件

さまざまな分野で、さまざまなレベルの表面仕上げが要求される:

航空宇宙用途

- 空力効率を高める超滑らかな表面

- 業界標準の厳格な遵守

- 重要な検査要件

医療用インプラント

- 生体適合仕上げ

- 滑らかな表面

- 厳しい滅菌要件

消費者製品

- 美的アピール

- 耐スクラッチ性

- バッチ間で一貫した仕上がり

品質管理対策

PTSMAKEでは、厳格な品質管理手順を実施しています:

表面仕上げ測定

- プロフィロメーター検査

- 管理された照明下での目視検査

- 表面粗さ値の記録

プロセス・バリデーション

- 研磨装置の定期的な校正

- 材料グレードごとに標準化された手順

- 環境条件の継続的モニタリング

チタン研磨の複雑さは、材料科学と専門技術の深い理解を必要とします。入念なプロセスコントロールと高度な方法論により、所望の表面仕上げを達成することは可能ですが、それはチタン加工のより困難な側面の一つであることに変わりはありません。

チタンを効果的に研磨するには、どのような工具や材料が必要ですか?

チタン部品の完璧な鏡面仕上げに苦労したことがありますか?従来の研磨方法を使用しても、表面に凹凸ができたり、精彩を欠いた仕上がりになってしまうというフラストレーションは、圧倒的なものです。多くのエンジニアは、効果のない研磨技術に貴重な時間と資源を浪費していることに気づきます。

チタンを効果的に研磨するには、特定の研磨剤、研磨コンパウンド、バフ砥石、保護具が必要です。必要不可欠な道具には、可変速ポリッシャー、ダイヤモンドペースト(60~0.5ミクロン)、マイクロファイバークロス、呼吸マスクやゴーグルのような適切な安全装備が含まれます。

必須研磨装置

電動工具の選択

チタン研磨を成功させる基礎は、正しい電動工具を選ぶことから始まります。チタンは様々な研磨段階で異なる速度を必要とするため、可変速ポリッシャーは非常に重要です。私は1,000から3,000RPMの間で作動するポリッシャーを使用することをお勧めします。その 異方2 チタンの性質上、最適な結果を得るためには研磨速度を正確にコントロールする必要があります。

手動工具の要件

力仕事の大半は電動工具で行うが、細かい作業や仕上げには手動工具が欠かせない:

- 目の細かいサンドペーパー(400~3000番手)

- 研磨ブロック

- ハンドヘルド・バニシング・ツール

- マイクロファイバークロス

- 手の届きにくい場所用の綿棒

研磨材

ダイヤモンド化合物

ダイヤモンドコンパウンドは特にチタン研磨に効果的です。お勧めの進行はこちらです:

| グリットサイズ(ミクロン) | 申請段階 | 期待される結果 |

|---|---|---|

| 60 | イニシャルカット | 大きな欠点を取り除く |

| 30 | 二次切断 | サーフェス・レベリング |

| 15 | プレポリッシュ | 最初の輝き開発 |

| 6 | ファインポリッシュ | 光沢の向上 |

| 1 | 最終仕上げ | 鏡面仕上げ |

| 0.5 | 極細仕上げ | 最高の輝き |

研磨剤

研磨剤の選択は、望ましい仕上げを達成するために非常に重要です:

- 初期段階の酸化アルミニウム化合物

- 中間研磨用炭化ケイ素

- 最終仕上げ用酸化セリウム

- 特殊用途向け酸化クロム

安全装置

パーソナル・プロテクション

チタンを研磨する際には、決して安全性を損なってはなりません:

- フルフェイスシールドまたは安全ゴーグル

- N95以上のレスピレーター

- 頑丈な手袋

- 長袖の防護服

- スチールブーツ

- 耳の保護

ワークスペースの要件

研磨エリアには、以下を含むべきである:

- 適切な換気システム

- 耐火性作業面

- 緊急設備への容易なアクセス

- 十分な照明

- 抗疲労フロアマット

補足資料

クリーニング用品

プロセス全体を通して清潔さを保つことは不可欠である:

- 工業用脱脂剤

- リントフリー・ワイプ

- イソプロピルアルコール

- 超音波洗浄機

- pH中性石鹸

品質管理ツール

安定した結果を出すために必要なこと:

- 表面粗さ計

- デジタル顕微鏡

- LED検査灯

- 参考サンプル

- ドキュメント資料

複雑な形状のための専用ツール

複雑なチタン部品を扱う場合、追加の工具が必要になる:

- 柔軟な琢磨ヘッド

- 拡張リーチアタッチメント

- 特注形状の研磨石

- ミニチュア研磨ビット

- アングルアダプター

PTSMAKEでは、航空宇宙や医療用途で使用される複雑なチタン部品を研磨するための特別なプロトコルを開発しました。私たちの経験は、高品質の工具と材料に投資することが、最終的に時間を節約し、一貫した結果を保証することを示しています。

資材の保管とメンテナンス

琢磨材を適切に保管することで、寿命が延び、効果が維持されます:

- コンパウンド用密閉容器

- 気候管理された保管エリア

- 工具メンテナンススケジュール

- 電動工具の定期的な校正

- 適切な洗浄プロトコル

チタン研磨の成功は、道具と材料の適切な組み合わせに大きく依存します。初期投資はかなりかかると思われるかもしれませんが、質の高い装置は、優れた結果と長い耐用年数によって、それ自体に見合うだけの利益をもたらします。各工具と材料は、琢磨プロセスにおいて特定の目的を果たすものであり、どの部品でも省略したり代用したりすると、最終的な結果が損なわれる可能性があることを覚えておいてください。

プロの道具なしでチタンを磨くことは可能か?

ご家庭でチタンを磨こうとしたとき、残念な結果に終わったことはありませんか?その頑固な表面は、あなたの努力に抵抗するようで、あなたはイライラし、何か間違ったことをしているのではないかと思ってしまいます。経験豊富なDIY愛好家でさえ頭を悩ませる、よくある課題です。

はい、プロの道具がなくてもチタンを磨くことはできます。工業用機械が最高の結果を提供する一方で、サンドペーパー、研磨コンパウンド、基本的な電動工具のような一般的な家庭用品を使用して、適切な仕上げを達成することは可能です。しかし、このプロセスには忍耐と満足のいく結果を得るための適切なテクニックが必要です。

チタン研磨の基本を理解する

チタンのユニークな特性は、研磨に関して恵みであると同時に挑戦でもあります。金属は自然な パッシベーション層3 これはチタンを腐食から守りますが、研磨をより難しくします。PTSMAKEでは、チタン部品の長年の作業を通して研磨技術を磨いてきました。

DIYチタン研磨に欠かせない道具

研磨作業を始める前に、これらの基本的な道具を集めましょう:

- サンドペーパー(400から2000までの様々な砥粒)

- 研磨剤

- マイクロファイバークロス

- 電気ドリルまたは回転工具

- 保護具(手袋、保護メガネ、防塵マスク)

ステップ・バイ・ステップの研磨工程

1.表面処理

チタン研磨の成功は、適切な表面処理に大きく依存します。まず、表面を徹底的に洗浄し、汚れ、油分、汚染物質を取り除くことから始めます。脱脂剤を使用し、表面が完全に乾いていることを確認してから作業を進めます。

2.プログレッシブ・サンディング

最適な結果を得るためには、このサンディング順序に従ってください:

| グリットレベル | 目的 | おおよその時間 |

|---|---|---|

| 400 | 大きな傷の除去 | 10~15分 |

| 800 | 滑らかな表面 | 8~10分 |

| 1200 | ファイン・スムージング | 5~8分 |

| 2000 | ポリッシュ前の準備 | 3~5分 |

3.研磨技術

チタン研磨を成功させる鍵は、一貫した圧力と動きを維持することにあります。琢磨工具で円を描くように円を描きながら、小分けにして作業してください。過度の熱はチタンの特性に影響を与える可能性があるため、頻繁に一時停止することで表面を冷やします。

避けるべき一般的な間違い

グリットレベルのスキップ

粗い砥粒から細かい砥粒にすぐに飛びつかないでください。鏡のような仕上がりにするためには、各ステップが重要です。過度の圧力をかける

研磨剤に任せてください。力を入れすぎると深い傷がついてしまい、取り除くのが難しくなります。安全上の注意を怠る

必ず適切な保護具を着用してください。チタンの粉塵は吸い込むと有害である。

より良い結果を得るための高度なヒント

温度管理

琢磨中は表面温度を監視してください。触れないほど熱くなったら、一時停止して冷まします。PTSMAKEでは、プロフェッショナルな工程で専門的な冷却技術を使用していますが、DIYプロジェクトでは、定期的な休憩が効果的です。

表面パターンに関する考察

異なるチタン製品は、異なる研磨パターンを必要とするかもしれません:

| 表面タイプ | 推奨パターン | 特別な配慮 |

|---|---|---|

| 平面 | リニアストローク | 一貫した方向性を維持する |

| 曲線エリア | 円運動 | サーフェスの輪郭に沿う |

| コーナー | 複数のアングル | 特別なケアが必要 |

品質評価

研磨結果を評価する

目視検査

- 輝きが安定しているか

- 傷の残りを探す

- 明るい光の下で検査する

タッチテスト

- 表面は滑らかでなければならない

- 爪が引っ掛からない

代替方法

伝統的な研磨方法も有効だが、それに代わる方法もある:

- 化学研磨(特別な安全対策が必要)

- 電解研磨(より複雑だが効果的)

- 複数の技術を組み合わせたハイブリッド・アプローチ

研磨後のメンテナンス

研磨仕上げを維持するため:

定期クリーニング

- 刺激の少ない石鹸と水を使用する

- 研磨剤入りのクリーナーは避ける

- 柔らかい布で水分を拭き取る

保護

- ほこりのない環境で保管すること

- 可能な限り保護カバーを使用する

- 清潔で乾いた手で取り扱うこと

DIY研磨でも良い結果は得られますが、PTSMAKEで提供するようなプロフェッショナルなサービスは、重要な用途に優れた仕上げを提供することを覚えておいてください。私たちは、精密に制御されたプロセスと特殊な機器を使用して、一貫した高品質の結果を保証します。

チタンを研磨する際、どのような安全上の注意が必要ですか?

適切な安全対策なしにチタンを研磨する不安を経験したことがありますか?微細な金属粒子、高速の工具、化学化合物の組み合わせは、多くのエンジニアが過小評価する危険な環境を作り出し、自分自身を深刻な危険にさらす可能性があります。

チタンを研磨する際には、適切なPPE(呼吸マスク、ゴーグル、手袋)の着用、適切な換気の確保、防爆機器の使用、厳格な火災予防プロトコルの遵守など、不可欠な安全予防措置が含まれます。これらの対策は、金属粉塵、化学物質への暴露、潜在的な火災の危険から保護します。

チタン研磨のリスクを理解する

化学反応性の懸念

チタンの高さ 腐食性4 研磨作業中は特に注意が必要です。特に微細な研磨工程では、金属粒子が空気に触れると自然発火する可能性があります。PTSMAKEでは、これらのリスクを効果的に管理するため、厳格な安全プロトコルを導入しています。

物理的危険の保護

琢磨工程では、吸い込んだり皮膚に触れたりすると有害な微粒子が発生します。個人用保護具を注意深く選択し、適切に保守する必要があります:

| PPEタイプ | 特定の要件 | 交換頻度 |

|---|---|---|

| レスピレーター | N95またはP100規格 | 8時間ごと、または呼吸が困難になったとき |

| 安全ゴーグル | 耐薬品性スプラッシュ | 6ヶ月ごと、または破損時 |

| 保護手袋 | 耐薬品性ニトリル | 毎日、または危険な場合 |

| フェイスシールド | フルカバー | 傷や破損がある場合 |

職場環境コントロール

換気要件

適切な換気は、チタン研磨作業にとって極めて重要です。システムは以下を含むべきである:

- 毎分100~200フィートの捕捉速度を持つ局所排気

- 粒子捕集用HEPAろ過システム

- 定期的なメンテナンスとフィルター交換のスケジュール

- 連続大気品質モニタリング

火災予防対策

チタンを扱う場合、火災の安全が最も重要です。重要な注意事項には以下が含まれます:

- 手の届く場所にクラスD消火器を設置すること

- チタン廃棄物専用処理容器の整備

- ホコリの蓄積を防ぐ定期的な清掃

- 全従業員を対象とした緊急時対応訓練

設備と工具の安全性

マシン・メンテナンス・プロトコル

定期的な機器のメンテナンスは、事故を防ぎ、最適なパフォーマンスを確保するのに役立ちます:

| メンテナンスタスク | 頻度 | 安全への影響 |

|---|---|---|

| 工具検査 | 毎日 | 工具の破損とパーティクルの突出を防止 |

| スピード・コントロール・チェック | ウィークリー | 最適な切削条件を確保 |

| クーラントシステムの見直し | 毎月 | 過熱と化学物質への暴露を防ぐ |

| 緊急停止テスト | 四半期 | インシデントへの迅速な対応を保証 |

安全な作業手順

適切な作業手順を実施することが不可欠である:

- 低速から始め、必要に応じて徐々に速度を上げる

- 工具の温度を定期的に監視する

- 作業場を清潔に保ち、整理整頓する

- すべての安全事故とヒヤリ・ハットを記録する

化学物質安全管理

クーラントの取り扱い

研磨剤とクーラントを適切に取り扱う必要がある:

- 認可された保管容器の使用

- 定期的な化学物質在庫チェック

- 最新の安全データシート(SDS)の管理

- 適切な混合および廃棄手順に関するトレーニング

廃棄物処理手順

チタン廃棄物の適切な処理は極めて重要である:

- 指定の金属製廃棄物容器を使用する

- 廃棄物を他の金属と区別する

- 有害廃棄物処理に関する地域の規制に従う

- 廃棄に関する適切な文書の管理

緊急時対応計画

応急処置の手順

明確な応急処置手順を確立する:

- 作業エリアから10秒以内に洗眼所を設置

- 金属加工の負傷に特化した救急箱

- 各シフトに訓練された応急手当要員を配置

- 明確な避難経路と集合場所

インシデント対応プロトコル

包括的なインシデント対応手順を策定する:

- 緊急連絡先を明記

- 定期的な防災訓練

- すべてのインシデントの文書化

- 予防のための根本原因分析

トレーニングとドキュメンテーション

従業員トレーニングの要件

包括的なトレーニングプログラムには、以下のようなものが含まれる:

- 初回安全オリエンテーション

- 定期的なリフレッシュ・コース

- ハンズオン機器トレーニング

- 緊急時の対応手順

- 化学物質取扱資格

記録管理

詳細な記録を保持する:

- トレーニング修了

- 設備メンテナンス

- インシデント・レポート

- 安全監査

- PPE検査

PTSMAKEでは、チタン加工における長年の経験を通じて、これらの安全プロトコルに磨きをかけてきました。私たちの安全へのコミットメントは、高品質の研磨結果を維持しながら、卓越した安全記録をもたらしました。私たちは、安全とは単に規則を守ることではなく、全員が自分自身と同僚の安全に責任を持つ文化を作ることであると理解しています。

チタン研磨は耐食性にどのような影響を与えますか?

チタンの耐食性は有名ですが、お使いのチタン部品に腐食の初期症状が見られることにお気づきでしょうか?このような高級部品が予期せず劣化し始めると、特に失敗が許されない重要な用途ではイライラします。

チタン研磨は、潜在的な腐食部位を減らし、保護酸化物層を強化する滑らかな表面を作成することにより、耐食性を大幅に向上させます。このプロセスは、局部腐食のリスクを効果的に最小化し、部品の寿命を延ばします。

表面仕上げが腐食に与える影響を理解する

表面仕上げの品質は、チタンの耐食性を決定する重要な役割を果たします。PTSMAKEでチタン部品を研磨する際、耐食性を最適化する特定の表面粗さ値を達成することに重点を置いています。表面仕上げと耐食性の関係には、いくつかの重要な要素があります:

表面粗さ測定

チタン研磨の効果は、様々な表面粗さパラメータによって定量化することができます:

| パラメータ | 説明 | 最適な耐食性のための代表的な範囲 |

|---|---|---|

| ラー | 平均粗さ | 0.1-0.4 μm |

| Rz | 最大高さ | 0.5-2.0 μm |

| 右 | 全高 | 0.8-3.0 μm |

強化されたプロテクションを支える科学

について パッシベーション層5 チタンの表面に形成されたものが、チタンに優れた耐食性を与えています。適切な研磨によって、私たちはいくつかの方法でこの自然な保護を強化することができます:

酸化物層の形成

研磨は、均一な酸化被膜を形成するための理想的な条件を作り出す:

- 表面汚染物質の除去

- 一貫した表面の質感を作る

- 均一な酸素分布の促進

ミクロのメリット

ミクロのレベルでは、研磨された表面は以下を提供する:

- 腐食攻撃を受ける表面積の減少

- 腐食の原因となる隙間が少ない

- より優れた耐孔食性

研磨技術とその効果

研磨方法の違いにより、耐食性はさまざまな結果となる:

機械研磨

- 研磨材を順番に使用する

- 安定した表面仕上げ

- 複雑な形状に最適

化学研磨

- 化学反応によって物質を除去する

- 均一性の高い表面を形成

- 特に複雑な部品に効果的

電解研磨

- 電流と化学溶液を組み合わせる

- 優れた表面仕上げ

- 不動態層の形成を促進する

業界特有の要件

PTSMAKEでの経験では、さまざまな業界が特定の表面仕上げを要求する:

| 産業 | 必要な表面仕上げ | 主な懸念事項 |

|---|---|---|

| メディカル | Ra < 0.2 μm | 生体適合性 |

| 航空宇宙 | Ra < 0.4 μm | 耐疲労性 |

| ケミカル | Ra < 0.6 μm | 耐薬品性 |

試験と検証方法

研磨されたチタン部品が耐食性要件を満たしていることを確認するために、いくつかの試験方法が採用されています:

電気化学試験

- 電位力学的分極試験

- 電気化学インピーダンス分光法

- 周期偏光測定

環境試験

- 塩水噴霧暴露

- 湿度試験

- 化学的浸漬試験

耐食性を維持するためのベストプラクティス

研磨により向上した耐食性を維持する:

保管と取り扱い

- 部品を管理された環境に置く

- 異種金属との接触を避ける

- 適切な梱包材を使用する

定期メンテナンス

- 清掃プロトコルの実施

- 定期検査の実施

- 表面状態の変化を記録する

品質管理対策

PTSMAKEでは、厳格な品質管理を実施しています:

| ステージ | 管理措置 | 目的 |

|---|---|---|

| プレポリッシュ | 表面検査 | 欠陥の特定 |

| ポーランド時代 | パラメーター・モニタリング | 一貫性の確保 |

| ポリッシュ後 | 表面テスト | 仕様を確認する |

今後の展開

チタン研磨の分野は進化し続けている:

- 高度な自動研磨システム

- 新しい表面処理の組み合わせ

- 測定技術の向上

チタン研磨のこれらの側面と耐食性への影響を理解することで、メーカーは部品をより良く保護し、より長い耐用年数を確保することができます。適切な研磨技術への投資は、耐久性の向上とメンテナンスの必要性の低減という形で配当されます。

大量チタン研磨の費用対効果の高い方法とは?

コストを抑えながら何百ものチタン部品を研磨するという課題に直面したことはありますか?チタン研磨の複雑さは、その時間のかかる性質と高い材料費と相まって、収益性の高いプロジェクトをすぐに経済的負担に変えてしまう可能性があります。

大量生産における費用対効果の高いチタン琢磨には、自動化されたプロセス、最適化された研磨剤の選択、および効率的なワークフロー管理の組み合わせが必要です。主要な方法には、機械的研磨、電解研磨、およびハイブリッドアプローチがあり、それぞれ異なる生産規模に対して独自の利点を提供します。

チタン研磨の経済性を理解する

大量のチタン研磨を扱う場合、コスト構造はいくつかの重要な要素に分解されます。主な要素には、労働力、装置、消耗品、時間が含まれます。PTSMAKEでは、品質を維持しながらコストを最適化するために、これらの要素を包括的に理解しています。

人件費と設備費

研磨装置への初期投資は、全体のコストのかなりの部分を占めます。一般的な設備費用の内訳は以下の通りです:

| 設備タイプ | 初期投資 | 寿命(年) | 年間コスト |

|---|---|---|---|

| マニュアルシステム | $5,000-15,000 | 5-7 | $1,000-3,000 |

| 半自動 | $20,000-50,000 | 8-10 | $2,500-6,250 |

| 完全自動化 | $80,000-200,000 | 10-15 | $8,000-20,000 |

材料除去率の最適化

材料除去の効率は、費用対効果に直接影響する。重要なのは、最適な 表面粗さパラメータ6 処理時間を最小限に抑えながら。我々の経験から、異なる技術を組み合わせることで、処理時間を大幅に短縮できることが分かっている。

機械研磨戦略

プログレッシブ・グリット・シークエンス

- 目の粗い研磨剤(80~120グリット)から始める。

- ミディアム(240~400グリット)に移行する

- 仕上げに目の細かい砥粒(800~1200)を使用する。

圧力制御

- 圧力を一定に保つ

- 均一な結果を得るために自動化システムを使用する

- 摩耗パターンを監視する

高度なコスト削減テクニック

バッチ処理の最適化

コスト削減には、作業バッチの編成が重要な役割を果たす。私たちのアプローチはこうだ:

サイズに基づくバッチ処理

- 似たようなサイズの部品をグループ化する

- 金型交換の最適化

- セットアップ時間の短縮

表面仕上げの要件

- 仕上げの仕様で分類する

- 適切なプロセスに合わせる

- 過剰処理を最小限に抑える

消耗品管理

琢磨消耗品の適切な管理は、大幅なコスト削減につながります:

| 消耗品タイプ | コスト削減戦略 | 節約の可能性 |

|---|---|---|

| 研磨ベルト | ローテーション・システム | 15-25% |

| 研磨剤 | 制御されたアプリケーション | 20-30% |

| バフィングホイール | メンテナンス・プログラム | 10-20% |

プロセスの統合と自動化

現代の研磨作業には、統合的なアプローチが有効です:

自動マテリアルハンドリング

- 人件費の削減

- 一貫した処理時間

- ヒューマンエラーの最小化

品質管理の統合

- インライン測定システム

- リアルタイムプロセス調整

- リワークの削減

環境と安全への配慮

費用対効果の高いプロセスは、環境と安全の要素も考慮しなければならない:

集塵システム

- 清潔なワークスペースを維持する

- 労働者の健康を守る

- 貴重な素材を回収する

廃棄物管理

- 適切な廃棄手順

- リサイクルの機会

- 規制遵守

生産規模に関する考察

生産量が異なれば、必要なアプローチも異なる:

小ロット生産(100~1000個)

- 半自動化システム

- 柔軟なツーリング

- 素早い切り替えが可能

中規模生産(1000-10000個)

- 専用生産ライン

- 自動マテリアルハンドリング

- 専用工具

大量生産(10000個以上)

- 完全自動化システム

- 連続フロー処理

- 統合品質管理

実施戦略

費用対効果の高いチタン研磨を成功させる:

プロセス分析

- 現在の方法を文書化する

- ボトルネックの特定

- 主要測定基準の測定

機材選定

- 生産ニーズの評価

- 将来の成長を考える

- ROIの計算

トレーニング要件

- オペレーター認定

- メンテナンス手順

- 品質管理方法

PTSMAKEでは、様々な生産規模でこれらの戦略を成功させてきました。私たちのアプローチは、お客様のチタン部品の最高品質基準を維持しながら、初期投資と長期的な運用コストのバランスを取ることに重点を置いています。

チタン部品の研磨を長期間維持するには?

チタン製コンポーネントの輝きに感嘆したことはありますか?その鏡のような仕上げを維持することの難しさは、特にこれらの高級部品があなたのプロジェクトにおける重要な投資である場合には、イライラさせることがあります。

研磨されたチタン部品を維持するには、適切な洗浄技術、保護措置、定期的なメンテナンスの組み合わせが必要です。重要なのは、pH中性のクリーナーを使用し、研磨材を避け、表面仕上げを維持するために保護コーティングのような予防措置を実施することです。

チタン表面処理の基礎を理解する

チタンのユニークな特性は、様々な用途に優れた選択肢となりますが、その研磨面を維持するには特別な注意が必要です。金属は自然に保護膜を形成します。 パッシベーション層7 この層は腐食を防ぐのに役立つが、不適切なメンテナンスの実施によって損なわれる可能性がある。

通常のクリーニング・プロトコル

初回検査

- 表面の汚れをチェックする

- 傷や破損の確認

- 現状を記録する

洗浄プロセス

- pH中性のクリーナーを使用する

- マイクロファイバークロスで拭く

- 円を描くように拭くのは避ける

高度なメンテナンス技術

プロフェッショナルな研磨方法

PTSMAKEで働きながら、私はチタン仕上げを維持するための特別なテクニックを開発しました。ここでは、プロの研磨方法の包括的な内訳をご紹介します:

| 研磨ステージ | ツールタイプ | 複合グレード | 速度 (RPM) |

|---|---|---|---|

| ラフ | ファブリックホイール | 120-240グリット | 1500-2000 |

| ミディアム | コットンホイール | 400-800グリット | 1200-1500 |

| ファイン | フェルトホイール | 1000グリット以上 | 800-1200 |

保護措置

研磨されたチタン表面の寿命は、保護対策に大きく依存します:

環境制御

- 湿度レベルの管理

- 極端な温度への露出を最小限に抑える

- 可能な限り直射日光を避ける

ストレージ・ソリューション

- 専用の保管容器を使用する

- 吸湿材を含む

- コンポーネント間の分離を維持する

よくある問題の予防

表面汚染管理

汚染を防ぐ方法を理解することは非常に重要である:

マテリアルハンドリング

- 常に清潔な手袋を着用する

- 指定されたツールを使用する

- 清潔な職場環境を維持する

環境要因

- 大気の質を監視する

- 粉塵レベルの管理

- 温度変化を調整する

長期的な保護戦略

PTSMAKEでの経験では、これらの保護戦略を実施することで、研磨仕上げの寿命が大幅に延びました:

コーティング用途

- セラミック・コーティングの検討

- ナノ保護フィルムを貼る

- 工業用シーラントを使用する

定期メンテナンス・スケジュール

- 週1回の目視検査

- 毎月の詳細な清掃

- 四半期ごとの専門家評価

高度なトラブルシューティング

よくある問題と解決策

表面酸化

- 適切な溶液による即時洗浄

- 必要に応じて専門家による修復

- 予防コーティング

スクラッチ・マネジメント

- 傷の深さの評価

- 適切な研磨技術の選択

- 予防戦略の実施

品質管理対策

PTSMAKEでは、厳格な品質管理を実施しています:

| 検査ポイント | 頻度 | 方法 | 必要な措置 |

|---|---|---|---|

| ビジュアル・チェック | 毎日 | 直接観察 | 文書の変更 |

| 表面試験 | ウィークリー | デジタル顕微鏡 | 測定値の記録 |

| コーティングの完全性 | 毎月 | 化学試験 | アップデートの保護 |

メンテナンス手順の最適化

必要書類

- 詳細なメンテナンス記録の管理

- 環境条件の追跡

- すべての洗浄手順を記録する

トレーニング要件

- 適切なハンドリング・テクニック

- 清掃手順トレーニング

- 緊急時対応プロトコル

機材と道具の選択

最適なメンテナンスのために、適切なツールを選択します:

必須ツール

- マイクロファイバークロス

- pH中性クリーナー

- 保護手袋

- 検査装置

業務用機器

- デジタルマイクロスコープ

- 表面検査ツール

- 業務用研磨装置

これらの包括的なガイドラインに従い、一貫したケア手順を維持することで、研磨されたチタン部品の寿命を大幅に延ばすことができます。PTSMAKEでは、多くのプロジェクトでこれらの方法を実施し、お客様の部品の表面品質を長持ちさせることに成功しています。

航空宇宙用途のチタン研磨にはどのような業界標準が適用されますか?

あるチタン航空宇宙部品が鏡のように輝く一方で、他の部品がくすんで見えるのはなぜか不思議に思ったことはありませんか?その違いは研磨規格にあるのですが、これらの要件をナビゲートすることは圧倒されることがあります。多くのエンジニアは、正確な仕様を満たすのに苦労し、コストのかかるプロジェクトの遅延や潜在的な安全上の問題を引き起こす危険性があります。

航空宇宙用途では、チタン研磨はAMS 2700、ASTM B600、AS9100を含む主要規格に準拠する必要があります。これらの規格は、表面粗さ要件、材料除去公差、および部品の性能と安全性を確保するための品質管理手順を定義しています。

航空宇宙研磨のコア規格を理解する

航空宇宙用途のチタン研磨に関しては、いくつかの重要な基準がプロセスの指針となっています。PTSMAKEでは、これらの要件を満たすための包括的なシステムを導入しています。主な規格は以下の通りです:

AMS 2700の要件

この規格は特に金属の機械的仕上げを扱っている。チタン部品については、その概要が記載されています:

- 表面粗さパラメータ

- 許容される研磨方法

- 品質管理手順

- 必要書類

この規格は、次のことの重要性を強調している。 表面形状測定8 仕上げの品質を確認するための測定。

ASTM B600 仕様

このスタンダードは、以下の点に重点を置いている:

- 材料除去率

- 表面の完全性要件

- 試験手順

- 受け入れ基準

表面仕上げの要件

さまざまな航空宇宙用途では、さまざまな表面仕上げレベルが要求される:

| アプリケーション・タイプ | Ra値(μin) | 表面処理 |

|---|---|---|

| エンジン・コンポーネント | 4-8 | ミラーポリッシュ |

| 構造部品 | 16-32 | スタンダード・ポリッシュ |

| 内装部品 | 32-63 | ユーティリティ・フィニッシュ |

品質管理対策

検査方法

研磨工程では、以下のような厳しい品質管理が要求される:

- 特定の照明条件下での目視検査

- 表面粗さ測定

- 材料の厚さの検証

- 汚染検査

必要書類

どの研磨作業も維持しなければならない:

- 工程管理記録

- 検査結果

- 材料認証

- オペレーター資格

環境・安全基準

また、研磨工程も遵守しなければならない:

EPA要件

- 研磨残渣の適切な処理

- 大気質モニタリング

- 水処理プロトコル

OSHA基準

- 個人用保護具の要件

- 換気仕様

- 化学物質の取り扱い手順

材料固有の考慮事項

異なるチタン合金は特定のアプローチを必要とする:

Ti-6Al-4Vの要件

この一般的な航空宇宙用合金のニーズ

- 制御された圧力印加

- 特定の研磨剤の選択

- 加工中の温度モニタリング

その他のチタン合金

他の様々な合金には独特の要件がある:

- βチタン合金は特別な取り扱いが必要

- アルファ化防止策

- 特定の冷却要件

プロセス・バリデーション

研磨工程は検証されなければならない:

初期資格

- 最初の記事検査

- プロセス能力研究

- オペレーター認定

継続的モニタリング

- 統計的プロセス制御

- 定期的な校正チェック

- 定期的な再検証

業界固有の要件

航空宇宙分野では、セクターによって基準が異なる:

民間航空

- FAAコンプライアンス要件

- OEM固有の規格

- 整備修理オーバーホール仕様

軍事用途

- 軍事仕様(MIL-SPEC)

- 追加セキュリティ要件

- 特殊な仕上げ要件

今後の規格動向

業界は進化し続けている:

- 自動化要件の増加

- デジタル文書規格

- トレーサビリティ要件の強化

- 持続可能な加工基準

PTSMAKEでは、これらの基準を厳格に遵守する一方で、新たな要件を満たすために継続的にプロセスを更新しています。私たちの経験豊富なチームは、すべてのチタン部品が特定の用途と規制要件に従って適切な処理を受けることを保証します。

チタン研磨を成功させる鍵は、これらの基準を理解し、効果的に実施することにあります。当社の体系的なアプローチと高度な品質管理システムにより、お客様がこれらの複雑な要件を克服し、一貫した高品質の結果を提供できるようお手伝いいたします。

チタンの研磨で異なる表面仕上げを実現するには?

チタン部品の完璧な表面仕上げを達成するのに苦労したことがありますか?琢磨努力の結果、一貫性のない仕上げ、不要な傷、あるいは部品全体の機能を損なう可能性のある寸法の不正確さが生じると、フラストレーションが溜まります。

チタンに異なる表面仕上げを施すには、特別な技術と道具が必要です。このプロセスでは通常、鏡面からマットな表面まで、希望する仕上げに応じて機械研磨、化学研磨、またはその両方の組み合わせが行われます。

チタン研磨の基礎を理解する

素材特性と課題

チタン特有の 加工硬化特性9 そのため、磨くことが特に難しくなります。PTSMAKEでは、これらの課題を効果的に処理するための専門的なアプローチを開発しました。高い強度対重量比と優れた耐食性を持つこの素材は、航空宇宙や医療用途で人気がありますが、これらの同じ特性が、一貫した表面仕上げを達成することを難しくしています。

表面仕上げの種類

チタンにはいくつかの一般的な表面仕上げがあります:

| 仕上げタイプ | Ra値(μm) | 一般的なアプリケーション | 推奨プロセス |

|---|---|---|---|

| 鏡 | 0.01-0.05 | 医療用インプラント | 多段階機械+化学 |

| サテン | 0.2-0.6 | 建築 | メカニカル・ブラッシング |

| マット | 0.8-1.6 | インダストリアル | ビーズブラスト |

| テクスチャー | >1.6 | 航空宇宙 | 化学エッチング |

機械研磨技術

手作業による研磨ステップ

粗研磨

- 80番砥粒から始める

- 一貫した圧力をかける

- 適切な工具速度を維持する(1500~2000 RPM)

微粉砕

- 120砥粒、240砥粒、400砥粒と進む

- 熱の蓄積を防ぐため、冷却潤滑剤を使用する。

- 定期的に表面の均一性をチェックする

最終研磨

- 専用のチタン研磨剤を使用する

- 柔らかい研磨砥石で磨く

- 温度を注意深く監視する

自動研磨システム

最新のCNC研磨機には、いくつかの利点があります:

- 一貫した圧力印加

- 琢磨パラメータの精密制御

- 複数の部品で再現可能な結果

化学研磨法

化学浴組成

標準的な化学研磨液には、通常、以下のものが含まれる:

| 化学成分 | 濃度範囲 | 機能 |

|---|---|---|

| フッ化水素酸 | 10-15% | 表面エッチング |

| 硝酸 | 15-20% | 酸化抑制 |

| 水 | バランス | 溶液の安定性 |

プロセス・パラメーター

化学研磨の重要な要素には以下が含まれる:

- 温度調節(35~45)

- 浸漬時間(5~15分)

- 撹拌速度

- 入浴濃度モニタリング

ハイブリッド仕上げアプローチ

機械・化学複合加工

この方法にはいくつかの利点がある:

- 処理時間の短縮

- 表面均一性の向上

- 耐食性の向上

- 寸法管理の向上

品質管理対策

安定した結果を得るために:

- 定期的な表面粗さ測定

- 適切な照明下での目視検査

- プロセスパラメータの文書化

- 参照用サンプル保持

高度な仕上げ技術

電解研磨アプリケーション

電解研磨で達成できること

- 優れた滑らかさ

- 耐食性の向上

- 生体適合性の向上

- 一貫した結果

プラズマ研磨

福利厚生は以下の通り:

- 化学廃棄物を出さない

- 正確なコントロール

- 環境にやさしい

- 複雑な形状に適している

業界特有の要件

医療業界標準

医療用部品は必要である:

- 生体適合仕上げ

- 全プロセスの文書化

- 検証済みの洗浄手順

- 定期検査プロトコル

航空宇宙仕様

航空宇宙部品の需要:

- 厳しい表面粗さ公差

- 非破壊検査

- 完全なトレーサビリティ

- 認定プロセス

よくある問題のトラブルシューティング

よくある問題と解決策

オレンジピール効果

- 圧力の調整

- 研磨速度の変更

- 研磨剤の種類を変更する

表面の傷

- グリット・プログレッションを見直す

- 工具の状態をチェックする

- 適切な潤滑の確保

不均一な仕上げ

- 圧力を一定に保つ

- プロセスパラメーターの監視

- 材料の状態を確認する

チタン部品研磨後の表面品質を確認するには?

研磨されたチタン部品を見つめながら、それが本当に品質基準を満たしているのか疑問に思ったことはありませんか?表面仕上げが検査に合格するかどうかわからないという不安は、特に厳しい航空宇宙や医療仕様がかかっている場合、圧倒されることがあります。

チタン部品の研磨後の表面品質を確認するには、目視検査と定量測定の両方を採用する必要があります。これには、ASTM B265のような表面仕上げ要求の業界標準に従いつつ、表面粗さ試験機、光学コンパレータ、顕微鏡分析を使用することが含まれます。

表面品質パラメータの理解

研磨されたチタンの表面品質検証には、慎重な検査が必要な複数のパラメータが含まれます。PTSMAKEでは、お客様が正確な仕様を満たす部品を受け取ることができるよう、これらの重要な側面に焦点を当てています。

目視検査の基準

- 表面の均一性

- 傷がないこと

- 安定した輝き

- 目に見える欠陥なし

- 色の一貫性

定量的測定

について プロフィロメトリー10 測定は、表面特性に関する重要なデータを提供する:

| パラメータ | 説明 | 典型的な範囲 |

|---|---|---|

| ラー | 平均粗さ | 0.1-0.8 µm |

| Rz | 最大高さ | 0.5-3.0 µm |

| Rq | 二乗平均平方根 | 0.2-1.0 µm |

高度な検査方法

表面粗さ試験

正確な測定のためには、校正された表面粗さ計の使用をお勧めします。これらの装置は定期的に校正し、訓練を受けた担当者が操作する必要があります。私たちの施設では、トレーサビリティを確保するために、すべての測定の詳細な記録を保管しています。

光学分析

最新の光学コンパレーターや顕微鏡は、その検知に役立つ:

- 表面の凹凸

- マイクロスクラッチ

- パターンの一貫性

- 材料の欠陥

業界特有の要件

様々な産業で、チタン表面の研磨に対する要求は様々です:

医療業界

- 超平滑仕上げ (Ra < 0.2 µm)

- 生体適合性表面

- 検証済みの洗浄プロセス

- 必要書類

航空宇宙用途

- AS9100規格の厳格な遵守

- 特定の表面処理要件

- ストレスのない表面仕上げ

- 耐食性の検証

一般的な品質問題と解決策

表面欠陥防止

- 適切な工具の選択

- 制御された圧力印加

- 適切な研磨剤の選択

- 定期的な機器のメンテナンス

品質管理プロセス

| ステージ | アクション | ドキュメンテーション |

|---|---|---|

| ポリッシュ前 | 材料検査 | 受信QCレポート |

| ポーランド時代 | プロセス監視 | 工程内チェックシート |

| ポリッシュ後 | 最終検査 | 品質認証 |

必要書類

適切な文書を管理することは、品質検証のために極めて重要である:

必要な記録

- 材料証明書

- プロセスパラメーター

- 検査結果

- 不適合報告書

- 是正措置

環境への配慮

正確な測定には検査環境が重要な役割を果たす:

管理された条件

- 温度:20℃±2

- 湿度: 45-55%

- クリーンで埃のない環境

- 適切な照明条件

検証のベストプラクティス

安定した結果を得るためには、以下のガイドラインに従ってください:

測定プロトコル

- 表面を徹底的にクリーニングする

- 温度を安定させる

- 複数の測定を行う

- すべての所見を記録する

- 参照標準との比較

品質保証ステップ

- 定期的な校正チェック

- オペレーター・トレーニングの検証

- 標準作業手順書

- 品質システムの更新

- 継続的改善プログラム

統計的工程管理

SPCの導入は、一貫した品質の維持に役立つ:

| コントロール・アスペクト | 頻度 | 行動レベル |

|---|---|---|

| Xバーチャート | 毎日 | ±2σ |

| レンジチャート | バッチあたり | 制御上限 |

| 能力研究 | 毎月 | Cpk > 1.33 |

トラブルシューティングガイド

検証中に問題が発生した場合

よくある問題

- 一貫性のない読み

- 機器の故障

- 環境干渉

- オペレーターエラー

是正措置

- 機器の再校正

- プロセス調整

- 環境制御

- 追加トレーニング

PTSMAKEでは、これらの包括的な検証方法を実施することで、医療、航空宇宙、工業分野のお客様に高品質のチタン研磨部品を一貫してお届けしてきました。表面品質の検証を成功させるには、目視検査、定量測定、適切な文書化を組み合わせた体系的なアプローチが必要であることを覚えておいてください。

加工硬化とその金属仕上げ工程への影響については、こちらをご覧ください。 ↩

チタンの結晶構造と研磨技術への影響については、こちらをクリックしてください。 ↩

チタンのユニークな保護酸化物形成プロセスについてはこちらをご覧ください。 ↩

反応性金属の火災リスクと防止策についてはこちらをご覧ください。 ↩

チタン部品の寿命を延ばす不動態化技術の詳細については、こちらをクリックしてください。 ↩

表面測定技術と、それがコスト効率に与える影響についての詳細は、こちらをクリックしてください。 ↩

この重要な保護層と、それがチタン部品の耐久性にどのように影響するかについては、こちらをクリックしてください。 ↩

航空宇宙用途における表面測定技術とその重要性については、こちらをクリックしてください。 ↩

加工硬化とそれがチタン研磨技術に与える影響についての詳細は、こちらをクリックしてください。 ↩

サーフェス測定技術と業界のベストプラクティスについては、こちらをクリックしてください。 ↩